Фрезерный четырехсторонний станок – Четырехсторонний продольно-фрезерный станок | Строительный портал

alexxlab | 12.11.2018 | 0 | Фрезерные станки

продольно-фрезерные, рейсмусовый и самодельный аппарат

Одни из важных показателей современных деревообрабатывающих станков — производительность и качество работы, которая на нем выполняется. Оборудование, отвечающее обоим требованиям — четырехсторонний станок. Особенность конструкции таких механизмов в том, что они могут выполнять одновременно несколько операций, при этом древесина обрабатывается сразу с четырех сторон.

Составляющие и функциональность

Основные функции, которые может выполнять четырехсторонний строгальный станок — фугование, фрезеровка и строгание. Благодаря особой конструкции станка чистовая и черновая обработка могут выполняться одновременно.

Основными составляющими модели являются:

- блок подачи обрабатываемой детали;

- шпиндельная секция;

- блок управления.

При этом обрабатывающих головок может быть несколько. Благодаря такому подходу к компоновке, оптимизируется время работы и уменьшается себестоимость готовой продукции.

Перед тем как начать работу на четырехстороннем станке, необходимо понять, как на устройство влияют те или иные настройки. Обязательно обратить внимание на то, как изменяется производительность после настройки обрабатывающих блоков.

Разновидности механизмов

Все устройства деревообрабатывающих станков подразделяют на два типа — четырехсторонние продольно-фрезерные станки и рейсмусовые строгальные. С помощью первого варианта можно распиливать дерево на части определенной длины. Также такое оборудование может профилировать. В зависимости от толщины обрабатываемой заготовки нижний вал ножа перемещается вверх и вниз вместе со столешницей устройства.

Рейсмусовый четырехсторонний станок используется для обработки древесины на определенную толщину сразу с двух сторон. Поскольку изначально это оборудование является строгальным, оно может также профилировать.

Если проводить обработку древесины сразу с четырех сторон, то можно значительно сократить затрату времени, которого обычно требуется гораздо больше, чем на обработку на каком-либо другом устройстве. А поскольку уменьшается время работы, производительность, наоборот, увеличивается. Именно поэтому четырехсторонний деревообрабатывающий станок часто используется в строительстве и в производстве мебели.

Если проводить обработку древесины сразу с четырех сторон, то можно значительно сократить затрату времени, которого обычно требуется гораздо больше, чем на обработку на каком-либо другом устройстве. А поскольку уменьшается время работы, производительность, наоборот, увеличивается. Именно поэтому четырехсторонний деревообрабатывающий станок часто используется в строительстве и в производстве мебели.

Преимущества и недостатки

Одно из неоспоримых преимуществ четырехстороннего станка — высокая производительность. Чтобы достичь оптимального результата, конструкцию снабжают блоком программного управления. Обычный станок может обрабатывать бруски с четырехугольным и с круглым сечением. Фрезеровать или фуговать листовые материалы можно с одной или с двух сторон.

К главным преимуществам четырехсторонних станков относят следующее:

- При работе своевременно устраняются все отходы.

- Каждый блок фугования или фрезерования можно регулировать. Обе функции выполняются не независимо друг от друга, а согласованно.

- Обработка может быть выполнена с максимальной точностью, так как скорость движения древесины по станине можно предварительно рассчитать.

К сожалению, нельзя сказать, что у них нет недостатков. Они есть и главным из них является высокая цена. Придется заплатить немало, чтобы приобрести такое оборудование. Кроме того, такой станок сложно налаживать.

Впрочем, высокая производительность компенсирует все эти недостатки.

Для того чтобы сделать работу автоматизированной, устройство необходимо укомплектовать линией автоматической подачи древесины на обработку. Благодаря этому блоку может также изменяться позиция заготовки относительно инструментов, которые ее обрабатывают.

Особенности работы

При использовании четырехстороннего станка по дереву нужно соблюдать правила, указанные в инструкции. Нельзя обрабатывать детали, если их длина или толщина превышает показатели, предусмотренные правилами. Своевременно нужно выполнять профилактические работы, чтобы поддерживать нормальное состояние станка.

Работа будет иметь максимальную эффективность лишь в том случае, если соблюдать следующие правила эксплуатации:

- Заранее рассчитывать скорость, с которой должна перемещаться обрабатываемая деталь. Если не выполнять это условие, то максимальной точности достичь не получится.

- Отдельно заниматься регулированием каждого блока: отдельно следить как за процессом фрезерования, так и за строганием. При этом следует помнить о том, что работа этих двух блоков должна быть согласованной, иначе деталь не приобретет желаемую форму.

- Все отходы, которые появляются на месте работы, особенно образующиеся в области обработки, должны вовремя удаляться.

Настройка станка

Налаживая устройство на необходимую толщину, суппорты верхней ножной головки и верхних вальцов следует устанавливать по высоте посредством маховиков. Установить прижимные ролики помогают винты. Для регулировки ширины применяются боковые прижимы и вертикальный шпиндель. Наладить станок на нужный профиль можно, установив профильные ножи на головках.

Наладка четырехстороннего станка проходит в шесть этапов:

-

Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.

Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины. - Установка верхних вальцов по толщине обрабатываемой детали. При этом должен быть запас на прижим: обычно его делают равным 0,5 см.

- Установка ножей передних головок на уровне стола.

- Регулировка прижимных и верхних роликов по параметрам обрабатываемой детали. В прижимных должен быть запас на прижим — от 1,5 до 2 см, а в роликах — 0,5 см.

- Установка направляющей упорной линейки на расстоянии нескольких миллиметров от вертикальной головки. При этом должен сохраняться прямой угол с нижними вальцами.

- Проверка ножевых головок.

Самостоятельное изготовление

Поскольку цена деревообрабатывающего станка довольно высока, и приобрести его сможет не каждый желающий, многие предпочитают экономить на покупке. Чтобы изготовить такое оборудование в домашних условиях, необязательно быть профессионалом.

Пошаговая процедура изготовления четырехстороннего станка своими руками заключена в следующем:

- Создание рамы. Для этого потребуется труба диаметром 25 мм.

- Установка направляющих по оси X, которые изготавливаются из алюминия и присоединение двигателя.

- Создание основы. Для этого нужно пластик или металл прикрепить к раме. Затем следует закрепить подшипники на куске алюминия.

- Создание платформы Y. Она изготавливается практически так же, как и платформа X, с тем лишь отличием, что повернута по отношению к последней на 90°.

- Сборка оси Z. Здесь повторяется процедура сборки двух предыдущих осей.

- Присоединение двигателя к оси Z и установка платформы в раму.

Четырехсторонний деревообрабатывающий станок поможет качественно выполнить обработку деревянного бруска или цилиндра без больших временных затрат. Единственный серьезный недостаток такого оборудования — высокая цена. Но даже его можно устранить, если изготовить станок своими руками.

Оцените статью: Поделитесь с друзьями! chebo.proСтанок четырёхсторонний продольно-фрезерный С20-4Б – Станкофф.RU

Четырехсторонний станок предназначен для плоскостной

профильной обработки обрезной доски хвойных и лиственных пород с четырёх

сторон за один проход с целью получения половой доски, брусков, вагонки

и других изделий. Станок может быть применен в столярных мастерских и

деревообрабатывающих цехах.

Конструктивные особенности четырёхстороннего станка С20-4Б

Четырехсторонний станок способен переработать большое количество пиломатериала. благодаря наличию высокой скорости подачи. Механизм подачи четырехстороннего станка имеет верхние подающие ролики, которые обеспечивают надёжную подачу материала при обработке одиночных заготовок и незначительный износ . Оригинальная конструкция механизма подачи заготовок позволила снизить трудоёмкость установки и регулировки режущих ножей.

Цельная конструкция ножевых валов четырехстороннего станка обеспечивает высокое качество обработки и минимальную вибрацию. Устройства привода вертикальных шпинделей четырехстороннего станка позволяют оперативно изменять параметры обработки. Для защиты от пыли и стружки все механизмы четырехстороннего станка защищены кожухами.

Благодаря точному прохождению заготовок относительно верхнего и нижнего шпинделей обеспечивается безупречное качество поверхности и абсолютная параллельность плоскостей, боковые и вертикальные прижимные ролики обеспечивают надёжное прохождение коротких и узких заготовок.

В комплект поставки четырёхстороннего станка С20-4Б входят: две фрезерные головки с прямыми ножами и 2 комплекта горизонтальных ножей.

Четырехсторонний станок соответствует требованиям ГОСТ 25223, ГОСТ 12.2.026.0 и техническим условиям 3831-010-50974629-2001

Готовая продукция

Страна изготовления: Россия

| Технические характеристики станка четырёхстороннего продольно-фрезерного С20-4Б | |

| *Ширина обрабатываемой заготовки, мм | 20 – 200 |

| *Толщина обрабатываемой заготовки, мм | 11 – 65 |

| Наименьшая длина обрабатываемой заготовки, мм | 900 |

| Скорость подачи обрабатываемой заготовки, м/мин | 6; 9; 11,5 |

| Количество шпинделей, шт | |

| Частота вращения шпинделей, об/мин | 6000 |

| Диаметр вертикальных шпинделей, мм | 32 |

| Диаметр ножевых головок, мм | 125 |

| Наибольший диаметр фрез, мм | 160 |

| Наименьший диаметр фрез, мм | 125 |

| Диаметр горизонтальных ножевых валов, мм | 125 |

| Количество ножей на горизонтальном ножевом вале, шт | 4 |

| Суммарная мощность электродвигателей, кВт | 13,1 |

| Масса станка, кг | 720 |

| Габариты станка (L х B х H), мм | 1380 x 860 x 1340 |

* Возможно изготовление станка с максимальным сечением обрабатываемой заготовки 230х100 мм

Отзывы о Станке четырёхстороннем продольно-фрезерном С20-4Б

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

www.stankoff.ru

Станок четырёхсторонний продольно-фрезерный С-22 – Станкофф.RU

Четырехсторонний продольно-фрезерный станок данной

модели предназначен для плоского и профильного продольного фрезерования

заготовок из древесины (брусков, бруса, досок с обычным сечением) с 4-х

сторон за один проход. Применяется в производстве, высококачественных

погонажных изделий (вагонки, евровагонки, полового шпунта, наличника,

галтелей, плинтуса, штапика, багета), деталей окон и дверей.

Конструктивные особенности четырёхстороннего станка С-22

Основные части станка (шпиндельные узлы, подающие ролики) изготовлены из высококачественной стали. Механизм подачи четырехстороннего станка имеет верхние ведущие ролики, которые обеспечивают надёжную подачу материала при обработке одиночных заготовок и незначительный износ .

Подающий и направляющая линейка сконструированы таким образом, что дают возможность установки различных типов податчиков и позволяют обрабатывать заготовки различной длины. Все настроечные винты расположены спереди и сзади станка в легко доступных местах. Линейки показывают настройку рабочих узлов и позволяют устанавливать параметры работы быстро и точно.

Станок

оснащен защитным кожухом, который предотвращает разбрасывание стружки и

пыли, а также позволяет значительно снизить уровень шума на рабочем

месте. В комплект поставки четырёхстороннего станка С-22 входят: четыре фрезерные головки с прямыми ножами.

Готовая продукция

Страна изготовления: Россия

| Технические характеристики станка четырёхстороннего продольно-фрезерного С-22 | |

| Ширина обрабатываемой заготовки, мм | 20-150 |

| Толщина обрабатываемой заготовки, мм | 10-100 |

| Наименьшая длина обрабатываемой заготовки, мм | 500 |

| Скорость подачи обрабатываемой заготовки, м/мин | 8 |

| Частота вращения фрез, об/мин | 6000 |

| Диаметр вертикальных шпинделей, мм | 32 |

| Диаметр горизонтальных шпинделей, мм | 40 |

| Наибольший диаметр вертикальных фрез, мм | 180 |

| Наибольший диаметр горизонтальных фрез, мм | 160 |

| Минимальный диаметр инструментов, мм | 120 |

| Количество шпинделей, шт. | 4 |

| Длина подающего , мм | 1000 |

| Диаметр вытяжного патрубка, мм | 120 |

| Суммарная мощность электродвигателей, кВт | 13,1 |

| Габариты станка (L х B х H), мм | 2145х850х1416 |

| Масса станка, кг | 760 |

Возможно изготовление станка с максимальным сечением обрабатываемой заготовки 170х120 мм

Отзывы о Станке четырёхстороннем продольно-фрезерном С-22

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Писать отвлеченные от темы и бессмысленные комментарии.

Информация не касающаяся товара будет удалена.

www.stankoff.ru

Шпиндели Высокоточные, динамически сбалансированные шпиндели, прошедшие прецизионную обработку и контроль позволяют достигать безупречного качества строгания с точностью до 0,01 мм. для изготовления шпинделей использована ста ль, прошедшая обработку закалкой, что улучшило прочность шпинделя. перед установкой на станок все шпиндели проходят предварительную обкатку. стандартная частота вращения шпинделя 6000 об / мин. |

|

Шпиндели собраны с применением высокоточных подшипников известной фирмы skF (Европа) и не требуют смазки в процессе эксплуатации. |

|

Станина Комбинированная станина. самый современный тип станины (сварная коробчатой формы с отдельными литыми элементами: шпиндельный агрегат, подающий и рабочие столы, подмоторные площадки, кожух стружкоотсоса). Станина проходит специальную термическую обработку (отжиг) для достижения максимальной жесткости и устойчивости. Подающий и рабочий столы прошли специальную термическую обработку д ля достижения максимальной прочности и покрыты толстым слоем твердого хрома (0,3 мм) для достижения повышенной износоустойчивости. полированная поверхность стола уменьшает трение заготовки о стол и снижает усилие на привод подачи. |

|

Наладка и обслуживание станка Настройка всех шпинделей легко и удобно производится с передней панели станка, не открывая защитного ограждения. отсчет размеров настройки производится по цифровым индикаторам с точностью 0,01 мм. |

|

Настройка боковой направляющей линейки и подающего стола легко производится посредством рычагов быстрой настройки с надежной фиксацией рукоятками зажима. Дополнительная панель управления, установленная на передней части станины, необходима для быстрой и удобной работы в режиме настройки станка. Обеспечивает удобство обслуживания и сокращает время переналадки. |

|

| Централизованная система смазки позволяет дистанционно осуществлять смазку узлов станка с помощью ручного насоса. При этом снижается время, затрачиваемое на обслуживание станка. Имеется отдельная система подачи смазки на рабочий стол, что исключает налипание смолы на столе и значительно снижает усилие на механизм подачи. | |

| Электрокомпоненты Schneider-electric. | |

| Возможность установки на первый шпиндель пазовой фрезы и специальная линейка позволяет формировать на заготовки сразу две базовых поверхности, что значительно повышает точность и качество обработки. | |

Система подачи Инвертор с электронной индикацией позволяет оператору быстро, без открытия защитного ограждения, осуществлять бесступенчатую регулировку скорости подачи в зависимости от обрабатываемых заготовок и заданной производительности станка. |

|

Приводные верхние рифленые ролики на входе позволяют обрабатывать массивные заготовки, обеспечивая высокоточную и надежную подачу заготовок. |

|

На выходе заготовку протаскивают полиуретановые ролики, не позволяющие повредить заготовку, и нижние приводные, гладкие ролики. Обеспечивается высокое качество обработанной поверхности. |

|

| Редукторная система привода подающих спаренных роликов через карданные валы обеспечивает надежную передачу крутящего момента на верхние и нижние ролики. Усиленные безлюфтовые редукторы обеспечивают мощную и стабильную подачу заготовок. | |

| Три независимых пневматических регулятора, управляющие прижимом трех независимых групп подающих роликов, обеспечивают безупречное позиционирование заготовки в процессе обработки в каждой зоне. Настройка усилия прижима каждой группы прижимных роликов производится быстро и удобно с центрального пульта управления, при этом нет необходимости открывать защитное ограждение. | |

| Прижим подающих роликов к заготовке осуществляется с помощью пневмоцилиндров, обеспечивающих стабильное и равномерное усилие прижима для плавной и надежной подачи заготовок, что обеспечивает высокую точность и чистоту обработки. | |

| Боковой прижим, установленный напротив правого вертикального шпинделя с пневматической регулировкой. Надежно прижимает заготовку, исключая любые смещения в процессе обработки. | |

| Сдвоенная роликовая подача между верхними горизонтальными шпинделями позволяет без труда протягивать массивные профили, например строительный брус. | |

| Специально разработанный механизм подачи коротких заготовок позволяет обрабатывать заготовки длинной от 180 мм при подачи торец в торец, и от 250 мм при подачи одной заготовки. | |

| Цилиндрические направляющие, разнесенные в начало и конец рабочей зоны станка в количестве 2 шт, по которым перемещается траверса с роликами системы подачи — увеличенного сечения (в зависимости от модели станка), что позволяет сохранять соосность системы подачи к рабочему столу даже при максимально частом перемещении подающей траверсы. | |

| Прижимная балка станка изготовлена из массивного профиля, к которому крепятся верхние агрегаты системы подачи заготовок. Подобная конструкция предусматривает стабильную работу и надежность даже при больших нагрузках. | |

| Дополнительный приводной подающий ролик в столе на входе (рифленый) и приводные подающие на выходе из станка позволяют снизить нагрузку на основную систему подачи, увеличивая долговечность работы данной системы. |

www.stankoff.ru

Продольно-фрезерные станки для обработки пиломатериалов

Четырехсторонние продольно-фрезерные станки (С 10-3, С16-4А, С25-2А, С26-2М) служат для продольной обработки пиломатериалов и заготовок в размер и профиль поперечного их сечения. Обработка производится методами цилиндрического, конического и профильного фрезерования проходным способом при механической подаче обрабатываемых пиломатериалов и заготовок. Они предназначены для одновременного четырехстороннего плоскостного и профильного фрезерования досок, брусков и брусьев. Обрабатывают детали столярных изделий, шкафов, плинтусы, наличники, бруски оконных и дверных коробок, доски для покрытия пола и др.

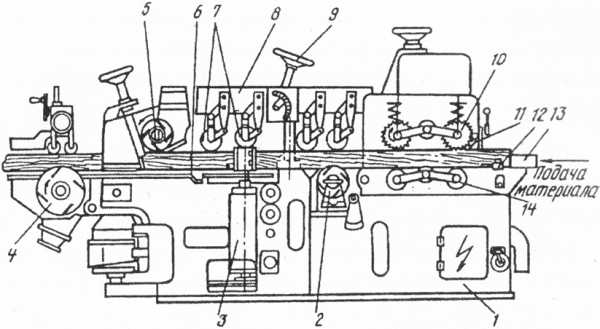

Станок продольно-фрезерный четырехсторонний С26-2М состоит из станины, на которой размещены суппорты горизонтального и нижнего шпинделя (2), вертикальных (правого и левого) шпинделей (3) и верхнего горизонтального шпинделя (5).

|

Четырехсторонний продольно-фрезерный станок С26-2М: 1 — станина; 2 — нижний горизонтальный шпиндель; 3 — левый вертикальный шпиндель; 4 — нижний горизонтальный калевочный шпиндель; 5 — верхний горизонтальный шпиндель; 6—стол; 7—прижимные ролики; 8 — суппорт прижима; 9 — маховичок; 10, 14 — вальцы; 11 — когтевая защита; 12 — боковой прижим; 13 — направляющая линейка |

Станок оснащается дополнительно калевочным шпинделем (4), который предназначен для выборки пазов в заготовке или раскрое ее пилами на части по ширине при выходе из станка. Режущие инструменты (ножевые головки, фрезы) крепят на шпиндели, которые приводятся во вращение электродвигателем через ременную передачу. Станок снабжен когтевой защитой (11), предотвращающей обратный выброс заготовки из станка. Рядом находится планка, которая служит ограничителем подачи заготовок с недопустимо большими припусками на обработку.

Механизм подачи станка расположен впереди рабочих шпинделей и состоит из двух нижних неприводных (14) и двух верхних приводных (10) вальцов. Для лучшего сцепления с заготовкой верхние вальцы сделаны рифлеными. Привод вальцов приводится в движение от электродвигателя с регулируемым шкивом через клиновый ремень (вариатор) и зубчатых колес. Вариатор позволяет изменять скорость подачи заготовки от 8 до 42 м/мин. На суппорте (8) установлены подпружинные ролики (7), прижимающие заготовку к столу. Сбоку заготовка прижимается пружинными прижимами (12) к направляющей линейке (13).

Станок С26-2М имеет следующие технические данные: Наибольшая ширина 250 мм и толщина 125 мм обрабатываемого материала, наименьшая длина 630 мм и толщина 12 мм, скорость подачи от 8 до 42 м/мин, диаметр ножевых I головок 180 мм, число ножевых головок — 2 горизонтальных и 2 вертикальных, частота вращения ножевых головок 5000 об/мин, мощность электродвигателей 32,5 кВт.

|

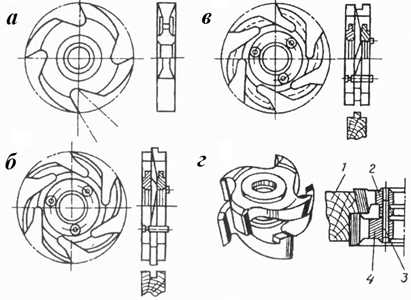

Фрезы насадные к четырехстороннему продольно-фрезерному станку: а — цельная; б-г — составные (1 — заготовка; 2 — верхняя фреза; 3 — штифт; 4 — нижняя фреза) |

Для обработки древесины на четырехсторонних станках применяют ножевые головки с плоскими ножами и насадные цельные или составные фрезы. Ножи выбирают и закрепляют в ножевой головке винтами, фрезы надевают на шпиндели и зажимают гайкой с подложенной шайбой. Устанавливают передний стол на толщину снимаемого слоя древесины (2-3 мм). Нижние подающие вальцы должны выступать над столом на 0,2-0,3 мм для обработки древесины.

Станок обслуживают двое рабочих. Один базирует заготовку по направляющей линейке и передвигает ее к вальцам. Заготовка механизмом подачи передвигается вдоль станка и одновременно обрабатывается с четырех сторон в заданные размеры и профиль поперечного сечения.

wood-petr.ru

Четырехсторонний продольно-фрезерный станок С-22 – ПИФ-Мастер СПб 👌

Четырехсторонний продольно-фрезерный станок данной модели предназначен для плоского и профильного продольного фрезерования заготовок из древесины (брусков, бруса, досок с обычным сечением) с 4-х сторон за один проход. Применяется в производстве, высококачественных погонажных изделий (вагонки, евровагонки, полового шпунта, наличника, галтелей, плинтуса, штапика, багета), деталей окон и дверей.

Конструктивные особенности четырёхстороннего станка С-22:

Основные части станка (шпиндельные узлы, подающие ролики) изготовлены из высококачественной стали. Механизм подачи четырехстороннего станка имеет верхние ведущие ролики, которые обеспечивают надёжную подачу материала при обработке одиночных заготовок и незначительный износ . Подающий и направляющая линейка сконструированы таким образом, что дают возможность установки различных типов податчиков и позволяют обрабатывать заготовки различной длины. Все настроечные винты расположены спереди и сзади станка в легко доступных местах. Линейки показывают настройку рабочих узлов и позволяют устанавливать параметры работы быстро и точно. Станок оснащен защитным кожухом, который предотвращает разбрасывание стружки и пыли, а также позволяет значительно снизить уровень шума на рабочем месте.

| Ширина обрабатываемой заготовки, мм | 30-150 (180) |

| Толщина обрабатываемой заготовки, мм | 10-100 |

| Наименьшая длина обрабатываемой заготовки, мм | 500 |

| Скорость подачи обрабатываемой заготовки (опционально регулируется частотным преобразователем) м/мин | 3-26 |

| Частота вращения фрез, об/мин | 6000 |

| Диаметр вертикальных шпинделей, мм | 32 |

| Диаметр горизонтальных шпинделей, мм | 40 |

| Наибольший диаметр вертикальных фрез, мм | 180 |

| Наибольший диаметр горизонтальных фрез, мм | 160 |

| Минимальный диаметр инструментов, мм | 120 |

| Количество шпинделей, шт. | 4 |

| Длина подающего , мм | 1000 |

| Диаметр вытяжного патрубка, мм | 120 |

| Суммарная мощность электродвигателей, кВт | 13,1 |

| Габариты станка (L х B х H), мм | 2145х850х1416 |

| Масса станка, кг | 800 |

pifmaster.ru

Четырех сторонник станок: работа на четырехстороннем станке

Соловьев А.А. Установка макета — файл n1.doc

коэффициент усиления

Соловьев А.А. Установка деревянного оборудования

Скачать (8883.5 kb.)

Доступные файлы (1):

n1.doc

1 …

11 12 13 14 15 16 17 18 … 30

§ 4. Установка четырехколесных продольных фрезерных станков (планирование)

Когда установлена окончательная установка четырехсторонних продольных колпачков, режущий инструмент устанавливается на желаемый размер обрабатываемой детали; поместите переднюю панель на толщину разрезаемого слоя, а также относительное уменьшение инструментов линейками; регулировать нижние подающие ролики и сжимать верхние подающие ролики и давление нажимных элементов; выбор необходимого количества движения; Запустите машину и обработайте тестовые бункеры.

Последовательность операций определяется с помощью метода настройки для настройки устройств.

С

Конфигурация четырехстороннего продольного фрезерного станка по отношению к шаблону и эталонной части показана на рис.

девяносто девятая

шаблон 2 установленный в машине, после перемещения челюсти держите зажимные элементы на расстоянии, немного превышающем размер настройки. Шаблон прижимается к поверхности рабочего стола 1 и задний направляющий рельс 3. Сначала отрегулируйте направляющие шины 3 и 4 так что их рабочие поверхности параллельны друг другу.

Задняя линейка должна касаться режущего круга правой фрезы и выступать против передней линейки, чтобы толщина снимаемого слоя была равна 2 мм.

Передний проводник проверяется с помощью уплотнений 5, толщина которых равна толщине снимаемого слоя.

Размерный режущий инструмент выполнен из отдельных фидеров в следующем порядке: нижние горизонтальные режущие головки, левый и правый вертикальный головной нож, верхняя горизонтальная режущая головка вала и автоматическая одна сторона стержня (при необходимости).

Регулировка размеров для всех режущих инструментов аналогична и включает в себя следующие процедуры: отпирание челюсти, регулировка положения крепежного режущего инструмента, шаблона относительного тела челюсти.

Держатель перемещается со съемной ручкой или ручным тормозом. Лезвие ножа касается рабочей поверхности шаблона при ручном повороте головки ножа.

С помощью другого метода настройки режущего инструмента используются встроенные измерительные инструменты: весы и конечности.

На фиг.

Машина спроектирована четырехсторонняя.

100 показывает настройку верхнего горизонтального штока четырехсторонней продольной фрезерной машины. каверномер 4 Перемещайте ручное колесо одновременно с подсчетом количества движения на шкале десятые Когда кронштейн установлен в заданном положении, начните регулировать зажимные элементы. Прокладки для последних прессов 9 верхняя нога регулируется до высоты для гаек 3 так что расстояние от стола до рабочей поверхности пэдов на 2 … 3 мм меньше заданного размера Xn.

Мощность педали, изменяющей искажение натяжения пружины, регулируется 5 орешки 6. Фиксированная передняя муфта (стружка)

по высоте, поворачивая гайки 7.

Настройка выполняется до тех пор, пока расстояние от стола до рабочей кромки вилки не будет соответствовать размеру настройки. Сила сжатия насоса для обработки обрабатываемого материала регулирует ручное колесо 2, сжимает или втягивает пружины пятые

PОливковые прессы установлены так.

Всегда вдыхайте все зажимы во время подачи заготовки и отрегулируйте положение в соответствии с таблицей и направляющими. При настройке используйте масштабные шкалы, которые находятся вокруг регулируемого элемента. Сила фиксации цилиндра регулируется путем изменения напряжения пружины. Выберите зажимное усилие в соответствии с типом древесины и размером обрабатываемого материала. Не прикасайтесь к заготовке слишком далеко от стола, так как за поверхностью концевой детали следуют прижимные ролики.

\\\\\\\ ‘

Нижние подающие ролики устанавливаются в соответствии с таблицей в зависимости от масштаба, размера и состояния обрабатываемого материала (рис.

101). Для твердых пород и толстых балок размер проекции составляет от 0,2 до 3 мм, для мягких пород и тонкого пиломатериала 0,3-0,5 мм.

Нижние ролики 1 регулируются путем поворота эксцентриковых цилиндров 4 через рукоятку с помощью соединительной системы 3. Параллельная прокатка поверхностных роликов стола устраняется путем регулировки отрегулированных винтов 2, которые ввинчиваются в концы рычагов 5.

Рабочая кромка переднего стола 8 регулируется по высоте, поворачивая эксцентриковый

цилиндр с ручным механизмом. Стол должен опускаться в соответствии с задним столом в зависимости от количества удаляемого слоя от нижней пластины. Вы можете установить его с помощью устройства для измерения механизма установки. Стол не параллелен заднему столу в поперечном направлении, удаляя регулировочные винты 7.

В конце концов, верх

Ролики в высоту и

установите предел и

защита для кандел, в зависимости от

толщина обрабатываемой детали.

В Любляне

Избегайте прерывания подачи

и отталкивание заготовки, запрещается устанавливать границу линии на высоту выше нормальной толщины заготовки. Верхние ролики 9 устанавливают с помощью маховика 12 через прядильную шестерню и толкают. Роликовые опоры усилены рычагом 10 который может вращаться вокруг оси 11 Значение размера регулировочного цилиндра рассчитывается по шкале 15, которая крепится к рычагу. Сила подачи создается путем зажима верхних цилиндров в

материал и нижние ролики через пружину 13-й

Напряжение пружины регулирует гайки четырнадцатый

В станках с диспергированной ручкой дозирующие ролики регулируются по высоте в соответствии с толщиной обрабатываемого материала, включающим приводной двигатель.

Когда вы закончите настройку размера машины, вы должны тщательно изучить движущиеся части и установить ограждения. Трубопровод дренажной сети должен быть подключен к чип-рецепторам и вакуумному воздуху в системе всасывающих чипов.

Нажмите вращающуюся кнопку для режущих инструментов. Когда заданная скорость установлена, предыдущий шпиндель включает в себя следующее.

Вы должны убедиться, что все режущие инструменты работают плавно на холостом ходу, включите подачу и обработайте тестовые бункеры.

Скорость дозирования в станках с помощью клиновых ремней CVT контролируется машиной для перемещения машины, которая выбирается в зависимости от типа древесины, количества и удаления необходимого качества обработки с правами.

Косвенные режимы обработки влаги для 10% -ной четырехрядной инженерной машины из соснового дерева S26-2M для левой головки лезвия со стола. 12

T

Таблица 12. Методы обработки пустых деталей на продольной четырехсторонней продольной машине S26-2M

NB:

Мощность электрической головки левой ножевой головки составляет 5,5 кВт.

Уровень нагрузки электродвигателей резания контролируется амперметром, установленным на панели управления машины.

После обработки измерительные приборы должны измеряться с помощью измерительного прибора: кисти, указателя или калибра. Уровень обрабатываемых поверхностей проверяется с помощью направляющей и измерителя диаметра.

Чистота поверхности визуально определяется по сравнению со стандартом или измеряется с помощью прибора.

Правильная настройка четырехсторонних продольных фрезеров позволяет выполнять следующие отклонения в точности обработки деталей:

- однородность по толщине и ширине работ по всей его длине — согласно 12-му качеству;

- неравномерность боковых краев не превышает 0,2 при длине 1000 м;

- непараллельность боковых краев — не более 0,3 мм при длине 1000 м;

- не-перпендикулярность боковых краев компонентов опорной плиты — не более 0,10 мм

длина 100 м.

В зависимости от результатов тестирования машина настроена и настроена.

Нарушения четырехсторонних продольных фрезерных станков, причины их возникновения и методы устранения приведены в таблице. 13-й

Тестовые вопросы

1. Какова цель четырехстороннего продольного фрезерного станка и его основного

компоненты?

второй

Какие группы разделены на четыре колеса?

3. Расскажите нам о принципе четырехсторонней машины с разбросанным

расположение роликов.

4. Какие типы мельниц используются на четырехсторонних станках?

5. Расскажите нам о цели и конструкции балансировочной машины.

6. Укажите способы крепления фрезерных станков к станковым шпинделям.

седьмые

В каком порядке машина настроена на заданные размеры обработки?

8. Каковы требования к обрабатываемым частям?

Таблица 13. Нарушения четырехугольных продольных шлифовальных станков (планирование), причины их появления и способы их удаления

Конец таблицы 13

| неисправность | Причины возникновения | средство |

| Чипы и трещины на обработанной поверхности | Ножи расположены с большим выступающим над корпусом фрезы Неправильно установлены зажимы перед головкой | Уменьшите влагалище Отрегулируйте положение и размеры зажимов (штепсельных вилок) |

| Мосси и характер обработанных поверхностей | Инструменты были перепутаны | Заменить инструмент |

ГЛАВА 8.ФРЕЗЕРНЫЕ МАШИНЫ

1 … 11 12 13 14 15 16 17 18 … 30

§ 4. Установка четырехколесных продольных фрезерных станков (планирование)

© nashaucheba.ru

При копировании укажите ссылку.

связаться с администрацией

Четырехсторонние машины для строгания. Описание. Принцип работы.

Многошпиндельные машины очень эффективны, чтобы сэкономить время при обработке большого количества древесины.

Деревянные разрезы после резки имеют дефекты, такие как неровные поверхности, трещины и т. Д., Которые необходимо удалить перед продолжением дальнейшей обработки.

Для устранения этих дефектов используются фрезерные станки, через которые каждая из четырех поверхностей заготовки обрабатывается отдельно.

Если количество обработанной древесины велико, удобнее и экономичнее использовать многошпиндельные деревообрабатывающие станки.

Такие машины называются четырехсторонними строгальными станками. Как следует из названия, все четыре поверхности заготовки подвергаются одновременной обработке или утолщению.

Четырехсторонняя машина может иметь от 4 до 10 валов шпинделя, в зависимости от требований к конечной форме ваших изделий.

Проще говоря, количество шпинделей зависит от сложности профиля продукта, который вы хотите получить на выходе из машины.

Планировщик из четырех частей состоит из следующих основных частей:

— Таблицы работы и обслуживания;

— Рулевые и эжекционные цилиндры;

— Нижний и верхний шпиндели;

— Правый и левый шпиндели;

— Дополнительные шпиндели для формирования сложной формы;

— Универсальный шпиндель.

Контрольный стол четырехколесного строгального станка имеет нажимные элементы и возможность регулировки рамы вертикально, что позволяет проходить через обрабатывающие машины различной толщины.

Например, чтобы придать ему поверхностную гладкость, необходимо удалить большое количество древесины, но, с другой стороны, работники воздушного дерева требуют удаления очень небольшого слоя материала (достаточно удалить следы ленточной пилы).

В ситуации, когда выравнивающее оборудование выровнено, цилиндр давления находится перед первым верхним шпинделем. Дополнительный блок печати, установленный перед первым нижним шпинделем, используется для тонких материалов, которые не нуждаются в проверке.

Вы можете отключить эту опцию через панель управления устройства.

На начальном этапе приема материала с помощью четырехстороннего планировщика очень важно добиться гладкости нижней и правой сторон разреза, что является основой для дальнейших действий, которые дает желаемый дизайн для вашего продукта.

Другой метод балансировки древесины — использование гофрированного стола лучше всего подходит для обработки сортов лиственных пород. В этом случае первые нижний режущий механизм образует канавку на нижней стороне заготовки, чтобы сформировать повторяющийся узор из гофрированной секции, что позволяет уменьшить трение между заготовкой и верхней частью равномерно подачи материала для дальнейшей обработки.

Однако этот метод балансировки древесины требует, чтобы машина с четырьмя сторонами имела один нижний шпиндель, режущий блок которого удалял промежуточные канавки и выравнивал нижнюю поверхность изделия.

Четырехсторонняя машина

Рабочий стол может быть оснащен ручной или автоматической системой хранения ваксилита — смазки, которая растворяет смолу для облегчения подачи заготовки. В случае обработки смолистых древесных пород требуется дополнительный нижний шпиндель для удаления скручивания с нижней стороны заготовки.

Рулевые цилиндры четырёх строгальных станков

Рулевые цилиндры могут быть оснащены пружинными или пневматическими роликами.

Ролики должны быть спроектированы таким образом, чтобы обеспечить максимальную нагрузку и минимальный износ.

Вертикальные шпиндели четырехсторонней линейки:

Для вертикальных шпинделей требуется высококачественная и гибкая система регулировки, так как потребуется время для изменения профиля и, следовательно, также диаметра инструмента.

Быстрая регулировка вертикальных шпинделей обеспечивает оптимальный контакт между заготовкой и рабочим столом.

Если вертикальные шпиндели четырехсторонний строгальный явно в закрепленном положении, рабочего диаметра и высоты режущего инструмента, скорость подачи и давления валков одновременно регулируется с помощью системы цифровой панели управления. Высококачественная регулировка левого вертикального шпинделя обеспечивает высокое качество водостоков и особенно важно при работе с лиственной древесиной.

Вершина шпинделя четырехстороннего планировщика

Верхний правый шпиндель машины называется верхним шпинделем.

Режущий инструмент, расположенный в верхнем положении, может использоваться для проектирования поверхности и профилирования заготовки. Хорошая четырехсторонняя машина должна производить профиль до 40 мм на верхнем горизонтальном / вертикальном шпинделе.

Универсальный шпиндель четырехстороннего строгального станка

Планировщик может быть оснащен дополнительным универсальным шпинделем для достижения большей гибкости в профилировании.

Опции для подсобных машин

Четырехсторонний строгальный станок может быть снабжен дополнительными устройствами дополнительных, таких как устройство подачи бумаги в соответствии с верхним горизонтальным шпинделем гофрированной рабочего стола для обработки древесины лиственных пород, удлиненный подающий и рабочий стол, повышенную мощность мотора шпинделя и другие.

Высокая функциональность и отличные свойства являются основными преимуществами четырехместной деревообрабатывающей машины.

Высокая функциональность и отличные свойства являются основными преимуществами четырехместной деревообрабатывающей машины.

Параллельная многозадачность:

- • присоединение;

- • шлифование;

- • профилирование;

- • Толщина.

Количество выполненных работ само по себе указывает на сложность конструкции вышеупомянутой машины, которая, кстати, является специальным предметом для обсуждения.

Такая машина может выполнять любую задачу, конечно, не без опытного оператора.

Четырехсторонние машины для строгания

Простейшая работа — производство профилированных или даже пиломатериалов. Самая важная особенность заключается в том, что четырехсторонняя лесопильная машина может выполнять все эти задачи в одном проходе. В дополнение к вышеупомянутым пустым местам машины производятся:

- • Напольные плиты;

- • паркет;

- • клееные опоры;

- • листовой металл;

- • декоративная подкладка;

- • опорные элементы;

- • оконные рамы.

Буровые и расточные детали

Часто специалисты, работающие своими руками с разными материалами, должны использовать обычные сверла для дерева и металлов.

Простое сверление не всегда помогает поддерживать правильную форму и качество края, поэтому в таких случаях требуется использование древесного пресс-подборщика. Основной аспект — сырье, из которого он производится. Корректировки для отделки древесины различных пород изготовлены из тяжелой стали с антикоррозионным металлическим покрытием.

Если вы покупаете высококачественное электрическое бурение, дерево с небольшим диаметром на дереве может не превышать 2 см.

Специальные сверла с подвижными режущими элементами используются для изготовления отверстий в деревянных и деревянных панелях, которые позволяют разрезать большой диаметр.

Фрезерование — это улучшение древесины в форме, в которой вы нуждаетесь

Фрезерование — это улучшение древесины в нужной форме. Он подвергается заточке и резке острых кромок.

Фрезерование — это улучшение древесины в нужной форме. Он подвергается заточке и резке острых кромок.

Ручной фрезерный станок на дереве дает большие преимущества для вашего воображения. Список процессов на ручном фрезеровании:

- Ломтики по диагонали.

- Токарные стержни.

- Конструкция двери.

- Резка товаров и их округление.

- Просверлите канавки в трикотажных полотнах.

Сложные имена, но их простая реализация с начальными навыками вполне возможна. Вы можете легко создать диск или переместить то, что вам нужно.

И дополнение навыков умения фрезерования просто воссоздает сложный проект на машине, который производитель первоначально облегчил для комфорта.

Четырехсторонний деревообрабатывающий станок

Многие статистические данные сегодня говорят о том, что бизнес, связанный с деревообработкой, является весьма прибыльным.

А это значит, что растет популярность соответствующего оборудования. Например, четырехсторонний деревообрабатывающий станок.

Особенности конструктов

Скажем, четырехсторонний деревообрабатывающий станок продольно-фрезерного типа необходим для тщательной процедуры обрабатывания бруса. Его особенность в том, что конструкция позволяет единовременно обработать заготовку с последовательным применением всех шпинделей.

На выходе получаем изделие нужных габаритов (выверенных геометрически) и маленькой степени шероховатости.

Можно сказать, что такие типы оборудования объединили в себе качества рейсмусового, строгального и фрезерного. По количеству шпинделей станки могут отличаться, имея от 4 до 6 шпинделей.

Количество последних зависит от модели. При монтаже в обязательном порядке шпиндели подвергают балансировке, а устанавливают впоследствии на подшипники высокой точности.

Благодаря данной технологии погрешности при работе снижаются до 0,01 мм.

Настраиваются шпиндели автоматически, для этого есть управляемая панель. Защитный кожух снимать не требуется. Автоматика, которой оснащен четырехсторонний деревообрабатывающий станок, защищена при помощи чехлов от попадания посторонних предметов и отходов производства.

Заготовка также подается автоматически специальными прижимающими вальцами, а прижим обеспечивается за счет пневмоцилиндров, которыми можно управлять.

Срок эксплуатации станка увеличивается, если рабочий стол обработать термическим способом и покрыть слоем хрома.

Четырехсторонний деревообрабатывающий станок

Станок не требует особого техобслуживания, потому что оснащен центральной смазочной системой.

Используются станки этого типа для изготовления разнообразных отделочных и строительных материалов.

Как выбирать четырехсторонний деревообрабатывающий станок

- Четырехсторонний деревообрабатывающий станок следует выбирать, в первую очередь, ориентируясь на его технические характеристики.

- Следующий важный критерий – особенности сырья, поступающего на обработку и самого рабочего процесса.

- Имеет значение вес оборудования.

Важно: При небольшой массе станка вибрация двигателей передается изделию.

- Материал станины тоже способен повлиять на качество готовой продукции.

Как правило, этот элемент изготавливают методом литья либо сварки, из чугуна или стали. Лучше всего литой способ. Такой станок будет работать наиболее эффективно.

- Чтобы не пострадало качество обработки, обязательно нужно обратить внимание на отсутствие волн при строгании, гладкость плоскостей и соблюдение геометрической четкости.

- Варианты сечения лучше выбирать с небольшим запасом.

- Ориентируясь на скорость подачи, самым разумным будет сделать упор на качество, нежели времени, за которое деталь обрабатывается в станке.

- Самая оптимальная мощность двигателей – 7,5 кВт для каждого.

- Специалисты также советуют обращать внимание на конструкции прижимных механизмов.

Самый лучший выбор — гидравлические и пневматические.

- Имеет значение и срок гарантии, которую дает поставщик оборудования.

- В пользу качества может говорить тот факт, что производитель уже давно на рынке и не впервые выпускает станки подобного класса.

Что касается стоимости, то она будет зависеть от функциональности и мощности оборудования. Поэтому вначале лучше проконсультироваться со специалистами, чтобы точно представлять себе набор значимых критериев будущего приобретения.

stroitel12.ru

Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.

Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.