9Xc сталь характеристики – Сталь 9ХС , описание свойств и режим закалки , термообработка

alexxlab | 26.02.2020 | 0 | Разное

Сталь 9ХС , описание свойств и режим закалки , термообработка

Сталь 9ХС , описание свойств и режим закалки , термообработка

Сталь 9ХС , описание свойств и режим закалки , термообработка

|

Марка: 9ХС ( заменители: сталь ХВГ, ХВСГ ) Класс: Сталь инструментальная легированная Вид поставки: сортовой прокат, в то числе фасонный: ГОСТ 5950-2000 , ГОСТ 2590-2006 , ГОСТ 2591-2006. Калиброванный пруток ГОСТ 5950-2000 , ГОСТ 7417-75 , ГОСТ 8559-75, ГОСТ 8560-78 . Щлифованный пруток и серебрянка ГОСТ 5950-2000 , ГОСТ 14955-77. Полоса ГОСТ 5950-2000 , ГОСТ 4405-75 . Поковки и кованные заготовки ГОСТ 5950-2000 , ГОСТ 1133-71 . Использование в промышленности: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. |

| Химический состав в % стали 9ХС | ||

| C | 0,85 – 0,95 |

|

| Si | 1,2 – 1,6 | |

| Mn | 0,3 – 0,6 | |

| Ni | до 0,35 | |

| S | до 0,03 | |

| P | до 0,03 | |

| Cr | 0,95 – 1,25 | |

| Mo | до 0,2 | |

| W | до 0,2 | |

| V | до 0,15 | |

| Ti | до 0,03 | |

| Cu | до 0,3 | |

| Fe | ~94 | |

| Свойства и полезная информация: |

|

Термообработка: Состояние поставки Температура ковки: °С: начала 1180, конца 800. Сечения до 200 мм охлаждаются в колодце. Твердость материала: HB 10 -1 = 241 МПа Температура критических точек: Ac1 = 770 , Ac3(Acm) = 870 , Ar1 = 730 , Mn = 160 Свариваемость материала: не применяется для сварных конструкций. Обрабатываемость резанием: в горячекатанном состоянии при HB 221, К υ тв. спл=0,9 и Кυ б.ст=0,5 Склонность к отпускной хрупкости: склонна. |

| Механические свойства стали 9ХС | |||||||

| ГОСТ | Состояние поставки, режим термообработки | Сечение, мм | σ0,2 (МПа) | σв(МПа) | ψ % | KCU (кДж / м2) | НВ, не более |

|

Изотермический отжиг 790-810 °С. Температура изотермической выдержки 710°С Закалка 870°С, масло. Отпуск: 180-240°С 450-500°С |

— до 40 |

295-390 — |

590-690 — |

50-60 — |

— 78 |

(197-241) 59-63 |

|

| *Температура отпуска рекомендуется для цанг и других деталей пружинного типа, а также нагруженных валов. | |||||||

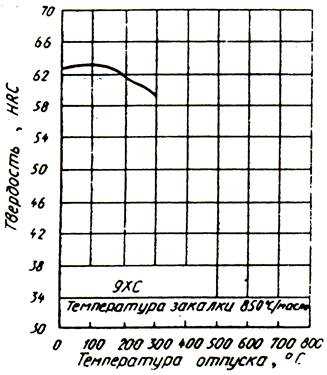

| Твердость стали 9ХС в зависимости от температуры отпуска | |

| Температура отпуска, °С | HRC ∂ |

| Закалка 840-860°С, масло | |

|

170-200 200-300 300-400 400-500 500-600 |

59-63 53-59 48-53 39-48 |

| Теплостойкость стали 9ХС | ||

| Температура °С | Время, ч | HRC ∂ |

|

150-160 240-250 |

1 1 |

63 59 |

| Механические свойства стали 9ХС при повышенных температурах | ||||||

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | НВ |

| Состояние поставки | ||||||

|

20 200 400 600 700 |

445 320 330 170 83 |

790 710 620 200 98 |

26 22 32 52 58 |

54 48 63 77 77 |

39 88 98 — 147 |

243 218 213 172 — |

|

Образец диаметром 10мм, длиной 50мм, прокатанный. Скорость деформирования 20мм/мин. Скорость деформации 0,007 1/с | ||||||

|

800 900 1000 1100 1200 |

110 65 42 20 15 |

130 74 46 31 20 |

26 41 52 54 83 |

68 95 — — 100 |

— — — — — |

— — — — — |

|

Прокаливаемость стали 9ХС (Твердость, HRC ∂ ) |

||||||||

| Расстояние от торца, мм | ||||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 |

| 63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 |

| Термообрабока | Критический диаметр в масле, мм |

| Закалка | 15-50 |

| Физические свойства стали 9ХС | ||||||

| T (Град) | E 10- 5 (МПа) | a 10 6 (1/Град) | l (Вт/(м·град)) | r (кг/м3) | C (Дж/(кг·град)) | R 10 9 (Ом·м) |

| 20 | 1.9 | 7830 | 400 | |||

Расшифровка марки стали 9ХС: первая цифра говорит о том, что сталь содержит 0,9% углерода, а буквы Х и С о том что в данной марке имеется до 1,5% хрома и кремния, таким образом становится ясно, что это легированная сталь.

Инструмент из стали 9ХС и его термообработка: протяжки изготовляют из быстрорежущей стали и легированных сталей марок Х12М, ХВГ, X, ХГ и 9ХС.

Для уменьшения деформации протяжки обычно подвергают двум термическим обработкам: первой – после предварительной механической обработки и второй – после окончательной механической обработки.

Протяжки, изготовленные из рекомендованных марок сталей, обрабатывают в таком же порядке как и протяжки из стали Х12М, соответственно изменив температуры отжига и закалки.

Твёрдость режущей части протяжек из легированной стали Rc = 61-64, а передней части хвостовика Rc = 35-45.

Для всех марок стали при термической обработке протяжек следует выполнять следующие правила:

1. Протяжки при всех операциях (кроме правки) должны находиться в подвешенном состоянии.

2. Окончательный нагрев протяжек производить в соляных ваннах для малых размеров и в шахтных печах для больших. В случае отсутствия таковых и пользования горизонтальными печами нагрев производить на огнеупорных подставках, при этом протяжки, для обеспечения равномерного нагрева, необходимо периодически поворачивать вокруг своей оси.

3. Правку протяжек после закалки и отпуска производить в горячем состоянии.

4. Правку после очистки производить при подогреве сварочной горелкой до температуры отпуска.

5. При охлаждении во время закалки подвешенную протяжку перемещать вверх и вниз.

Напильники. Для изготовления напильников также применяется сталь 9ХС и кроме того углеродистая, легированная и малоуглеродистая стали с последующей цементацией.

Для закалки напильники нагревают в свинцовых и соляных ваннах и в камерных печах. Чтобы предохранить зубья напильника от обезуглероживания, применяют специальные обмазки, которые наносят на насечённую часть напильника. Эти обмазки содержат в себе науглероживающие и связывающие вещества.

Обмазанные напильники подсушивают возле печи и осторожно, чтобы не повредить обмазку, укладывают на огнеупорную подставку в печь. При нагреве в свинцовых ваннах надо обращать особое внимание на тщательное подсушивание напильников и медленное погружение их в ванну во избежание выплескивания свинца.

Предохранение от обезуглероживания обмазками имеет ряд отрицательных сторон:

1. Измельчение материалов, входящих в состав обмазки, и приготовление обмазки – очень трудоёмкие операции и требуют специального оборудования (мельниц, бегунов и пр.).

2. Обмазка при неосторожном обращении может частично обсыпаться и в этих местах зубья напильников не будут предохранены от обезуглероживания.

Значительно более простым и гарантирующим средством от обгорания зубьев является травление напильников в водном растворе кислот.

Состав раствора по объёму следующий: серной кислоты (концентрированной) 7%; азотной кислоты (концентрированной) 7%; воды 86%.

Напильники травят в растворе в течение 10-15 мин., затем сушат возле печи и нагревают под закалку. При нагреве следует придерживаться нижнего предела температур.

|

|

Напильники из легированной стали калят в масле; цементованные из углеродистых сталей – в воде (до полного охлаждения), а напильники из высокоуглеродистсй стали охлаждают в воде до 140-180° с последующей правкой в горячем состоянии и охлаждением на воздухе. Напильники при температуре 140-180° хорошо правятся деревянным молотком или в специальном приспособлении. Кроме того, медленное охлаждение напильников от температуры 140-180° уменьшает возможность возникновения трещин.

Охлаждать в воде следует только насечённую часть, а хвостовик замачивать после потемнения, чтобы он не принял закалку.

Напильники несимметричной формы следует перед закалкой изгибать в сторону, противоположную той, где образуется вогнутость, например, полукруглый напильник изгибается перед закалкой в сторону плоской грани. Цементованные напильники легко правятся в холодном состоянии. Отпуску напильники не подвергаются, а сразу же после закалки чистятся.

На заводах, имеющих соответствующее оборудование, очистку напильников производят на пескоструйных аппаратах. На заводах, где отсутствует специальное оборудование, очистку производят травлением в слабом растворе серной кислоты с последующим крацеванием проволочными щётками. После травления напильники промывают в проточной воде, высушивают и смазывают минеральным маслом, эмульсолом и пр. для предохранения от ржавчины.

Можно рекомендовать следующий способ предохранения напильниксв от ржавчины: тёртые белила, к которым подмешивают незначительное количество сажи, растворяют в бензине, и при частом помешивании раствора окунают в него напильники. При просушивании бензин быстро улетучивается и на напильниках остаётся слой светлосерой краски.

В случае, если хвостовик напильника окажется твёрдым, его после очистки отпускают в свинцовой ванне до твёрдости не выше Rc = 35.

Испытание напильников на остроту зуба производится следующим способом: стальной пластинкой, имеющей твёрдость не ниже Rc = 54, проводят плашмя по напильнику в направлении от носа к хвостовику. Пластинка должна прилипать к напильнику и иметь царапины. На напильнике не должно быть следов выкрашивания или смятия зубьев.

Проверку каждого напильника на твёрдость стальной пластинкой следует производить во время правки или выемки из воды. При таком методе контроля брак обнаруживается в самом начале его появления. Наличие трещин определяют ударом напильника о наковальню или металлическую плиту. При наличии трещин напильник издаёт глухой звук.

В случае, если в ряде напильников, особенно личных, после закалки одна сторона окажется мягкой, а другая твёрдой, причину брака следует искать в высокой твёрдости подкладки, на которой насекается напильник, так как при насечке зубья тупятся.

Для изготовления насадных и концевых фрез и спиральных свёрл применяют стали 85ХФ, 65Х, 6ХВ2С, ХГ, ХВ5, 9ХС, У8А и У10А.

Нагрев концевых фрез и свёрл для закалки лучше всего производить в соляных ваннах, а при их отсутствии в камерных печах.

Насадные фрезы закаливают полностью, а в концевых фрезах и спиральных свёрлах закаливают только рабочую часть. Хвостовую часть закалке не подвергают. Отпускают инструмент из углеродистой стали при температуре 220-260°, а из легированной стали при температуре 240-280°. Выдерживают в печи 20-60 мин. Требуемая твёрдость Rc = 56-58. Свёрла, режущие части которых затачивают напильником, отпускают при температуре 320-360°. Требуемая твёрдость Rc = 45-50.

| Краткие обозначения: | ||||

| σв | – временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | – относительная осадка при появлении первой трещины, % | |

| σ0,05 | – предел упругости, МПа | Jк | – предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | – предел текучести условный, МПа | σизг | – предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | – относительное удлинение после разрыва, % | σ-1 | – предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 иσсж | – предел текучести при сжатии, МПа | J-1 | – предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | – относительный сдвиг, % | n | – количество циклов нагружения | |

| sв | – предел кратковременной прочности, МПа | R иρ | – удельное электросопротивление, Ом·м | |

| ψ | – относительное сужение, % | E | – модуль упругости нормальный, ГПа | |

| KCU и KCV | – ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | – температура, при которой получены свойства, Град | |

| sT | – предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | – коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | – твердость по Бринеллю | C | – удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | |

| HV | – твердость по Виккерсу | pn иr | – плотность кг/м3 | |

| HRCэ | – твердость по Роквеллу, шкала С | а | – коэффициент температурного (линейного) расширения (диапазон 20o – T ), 1/°С | |

| HRB | – твердость по Роквеллу, шкала В | σtТ | – предел длительной прочности, МПа | |

| HSD | – твердость по Шору | G | – модуль упругости при сдвиге кручением, ГПа | |

www.artwood.ru

9ХС | «КонкордМеталл»

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 9ХС.

Классификация материала и применение марки 9ХС

Марка: 9ХС

Классификация материала: Сталь инструментальная легированная

Применение: сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами.

Химический состав материала 9ХС в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Ti | Cu |

| 0.85 – 0.95 | 1.2 – 1.6 | 0.3 – 0.6 | до 0.4 | до 0.03 | до 0.03 | 0.95 – 1.25 | до 0.2 | до 0.2 | до 0.15 | до 0.03 | до 0.3 |

Механические свойства 9ХС при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 790 | 445 | 26 | 54 | 390 | Состояние поставки |

Технологические свойства 9ХС

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o– T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

Обращаем ваше внимание на то, что данная информация о марке 9ХС, приведена в ознакомительных целях. Параметры, свойства и состав реального материала марки 9ХС могут отличаться от значений, приведённых на данной странице. Более подробную информацию о марке 9ХС можно уточнить на информационном ресурсе Марочник стали и сплавов. Информацию о наличии, сроках поставки и стоимости материалов Вы можете уточнить у наших менеджеров. При обнаружении неточностей в описании материалов или найденных ошибках просим сообщать администраторам сайта, через форму обратной связи. Заранее спасибо за сотрудничество!

c-met.ru

9ХС сталь: характеристики и расшифовка, применение и свойства стали

| Состояние поставки, режим термообработки | Сечение, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ |

| Изотермический отжиг 790-810 °С. Температура изотермической выдержки 710° |

– |

295 – 390 |

590 – 690 |

50 – 60 |

– |

197 – 241 |

| Закалка при 870°С, масло. Отпуск: 180-240°С |

До 40 |

– |

– |

– |

78 |

59 – 63 |

| Закалка при 870°С, масло. Отпуск: 450-500°С |

До 30 |

– |

– |

– |

– |

46 – 50 |

Примечание:Температура отпуска рекомендуется для цанг и других деталей пружинного типа, а также нагруженных валов.

Механические свойства стали при повышенных температурах

| Температура испытаний, °С | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Относительное сужение, ψ, % | Ударная вязкость KCU при 20°С, Дж/см2 | Твердость, НВ |

| Состояние поставки | ||||||

|

20 |

445 |

790 |

26 |

54 |

39 |

243 |

|

200 |

320 |

710 |

22 |

48 |

88 |

218 |

|

400 |

330 |

620 |

32 |

63 |

98 |

213 |

|

600 |

170 |

200 |

52 |

77 |

– |

172 |

|

700 |

83 |

88 |

58 |

77 |

147 |

– |

|

Образец диаметром 10мм, длиной 50мм, прокатанный. Скорость деформирования 20мм/мин. Скорость деформации 0,007 1/с |

||||||

|

800 |

110 |

130 |

26 |

68 |

– |

– |

|

900 |

65 |

74 |

41 |

95 |

– |

– |

|

1000 |

42 |

46 |

52 |

– |

– |

– |

|

1100 |

20 |

31 |

54 |

– |

– |

– |

|

1200 |

15 |

20 |

83 |

100 |

– |

– |

Твердость стали в зависимости от температуры отпуска

|

Температура отпуска, °С |

Твердость, HRC ∂ |

| Закалка при 840-860°С, масло | |

|

170 – 200 |

63 – 64 |

|

200 – 300 |

59 – 63 |

|

300 – 400 |

53 – 59 |

|

400 – 500 |

48 – 53 |

|

500 – 600 |

39 – 48 |

| Обработка | Твердость, НВ | Диаметр отпечатка, мм |

|

Отожженный или высокоотпущенный |

< 241 |

> 3,9 |

|

После закалки |

> 62 |

– |

Примечание: Прокат для горячей обработки давлением должен иметь твердость не более 255 НВ. По согласованию с клиентом прутки могут изготовляться с твердостью не превышающей 217 HB.

metal.place

383878998 Владимир

+7 (343) 380-20-60 +7 (343) 380-22-18 +7 (343) 380-22-16

| Общая характеристика стали марки 9ХССПЕЦПРЕДЛОЖЕНИЕ! Звоните (343) 345-16-09, 380-22-16!

Хром способствует повышению твердости стали, прочности и стойкости к коррозии. Но все-таки немного уменьшает пластичность материала. Похожими свойствами обладает и кремний. Он также увеличивает прочность, снижает вязкость и пластичность, увеличивает уровень текучести и хладоломкости материала.

Химический состав в % материала 9ХС

Температура критических точек материала 9ХС.

Механические свойства при Т=20oС материала 9ХС

Физические свойства материала 9ХС .

Технологические свойства материала 9ХС .

Возможные варианты обозначения стали 9ХС: сталь 9ХС, ст.9ХС, ст9ХС, марка стали 9ХС. Остатки квадратов сталь 9ХС на июнь 2019г.Остатки кругов сталь 9ХС на июнь 2019г.

Остатки листов сталь 9ХС на июнь 2019г.

Остатки поковки круглой сталь 9ХС на июнь 2019г.Остатки полосы сталь 9ХС на июнь 2019г.Остатки шестигранников сталь 9ХС на июнь 2019г.

|

www.stali-urala.ru

9ХС :: Металлические материалы: классификация и свойства

Сталь 9ХС ГОСТ 5950-2000

Группа | Массовая доля элемента, % | |||||||

Углерод | Кремний | Марганец | Хром | Вольфрам | Ванадий | Молибден | Никель | |

I | 0,85 – 0,95 | 1,20 – 1,60 | 0,30 – 0,60 | 0,95 – 1,25 | – | – | – | – |

I группа – для изготовления инструмента, используемого в основном для обработки металлов и других материалов в холодном состоянии;

По способу дальнейшей обработки горячекатаную и кованую металлопродукцию подразделяют на подгруппы:

а – для горячей обработки давлением;

б – для холодной механической обработки (обточки, строжки фрезерования и т.д.)

По состоянию поверхности металлопродукцию подгруппы б подразделяют на:

О – обычного качества;

П – повышенного качества.

Температура критических точек, °С

Ас1 | Ас3 (Асm) | Ar1 | Мн |

770 | 870 | 730 | 160 |

Твердость отожженной или высокоотпущенной стали | Твердость стали после закалки или закалки с отпуском | ||

Твердость, HB, не более | Температура, оС, и среда закалки | Температура отпуска, оС | Твердость HRCЭ (HRC), не менее |

241 | 840 – 860, масло | – | 63 (62) |

Режимы термообработки | Сечение, мм | σ0,2 | σВ | ψ % | KCU, Дж/см2 |

МПа | |||||

Изотермический отжиг 790 – 810 °С. Температура изотермической выдержки 710 °С Закалка 870 °С, масло. Отпуск 180 – 240 °С 450 – 500 °С | – До 40 До 30 | 295 – 390 – – | 590 – 690 – – | 50 – 60 – – | (197 – 241) 59 – 63 46 – 50 |

Твердость стали в зависимости от температуры отпуска | |

Температура отпуска, °С | HRCЭ |

Закалка 840 – 860 °С, масло | |

170 – 200 | 63 – 64 |

200 – 300 | 59 – 63 |

300 – 400 | 53 – 59 |

400 – 500 | 48 – 53 |

500 – 600 | 39 – 48 |

Теплостойкость

Температура, °С | Время, ч | HRCЭ |

150 – 160 | 1 | 63 |

240 – 250 | 1 | 59 |

Механические свойства при повышенных температурах

Температура испытания, °С | σ0,2 | σВ | δ5 | ψ | KCU, Дж/см2 | HB |

МПа | % | |||||

Состояние поставки | ||||||

20 | 445 | 790 | 26 | 54 | 39 | 243 |

200 | 320 | 710 | 22 | 48 | 88 | 218 |

400 | 330 | 620 | 32 | 63 | 98 | 213 |

600 | 170 | 200 | 52 | 77 | – | 172 |

700 | 83 | 98 | 58 | 77 | 147 | – |

Образец диаметром 10 мм, длиной 50 мм, прокатанный. Скорость деформирования 20 мм/мин. Скорость деформации 0,007 1/с | ||||||

800 | 110 | 130 | 26 | 68 | – | – |

900 | 65 | 74 | 41 | 95 | – | – |

1000 | 42 | 46 | 52 | – | – | – |

1100 | 20 | 31 | 54 | – | – | – |

1200 | 15 | 20 | 83 | 100 | – | – |

Прокаливаемость (Твердость, HRCЭ)

Расстояние от торца, мм | |||||||||

5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 | |

63 | 56 | 36,5 | 32 | 30 | 28 | 26 | 25 | 24 | |

Термообработка | Критический диаметр в масле, мм | ||||||||

Закалка | 15 – 50 | ||||||||

Кривая зависимости твердости по Роквеллу (HRC) от температуры отпуска:

Температура ковки, °С:

начало 1180,

конца 800.

Сечения от 200 мм охлаждаются в колодце.

Свариваемость – не применяется для сварных конструкций. Допустима КТС.

Обрабатываемость резанием – в горячекатаном состоянии при HB 221 Кυ тв. спл=0,9, Кυ б. ст=0,5

Склонность к отпускной хрупкости – склонна.

Флокеночувствительность – не чувствительна.

Применение: для сверл, разверток, метчиков, плашек, гребенок, фрез, машинных штемпелей, клейм для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, а также упругими свойствами.

Сортамент:

кованая круглого и квадратного сечений – ГОСТ 1133-71;

горячекатаная круглого сечения – ГОСТ 2590-88;

горячекатаная квадратного сечения – ГОСТ 2591-88;

полосовая – ГОСТ 4405-75;

калиброванная – ГОСТ 7417-75; ГОСТ 8559-75 и ГОСТ 8560-78;

сталь со специальной отделкой поверхности – ГОСТ 14955-77.

markmet.ru

Сталь 9ХС инструментальная легированная – характеристики, свойства

Сталь 9ХС – продажа проката изготовленного по ГОСТ и ТУ. Применяется в разных сферах производства. Всегда в наличии на складе более 30тн стали 9ХС

(351) 735-59-79

Другие виды поставки 9ХС

О наличии на складах компании листов и полос стали 9ХС уточняйте у менеджера в Вашем регионе. Или заполните он-лайн заявку.

Деятельность ГК «Промгруппа» в первую очередь ориентирована на предприятия машиностроительной и обрабатывающей отраслей . Именно поэтому складская программа ООО «Промгруппа» представляет широкую номенклатуру инструментальных (легированные, штамповые, валковые, углеродистые, быстрорежущие) и конструкционных (легированные, рессорно-пружинные, подшипниковые) марок стали.Характеристика материала 9ХС

| Марка : | 9ХС |

| Заменитель: | ХВГ, ХВСГ |

| Классификация: | Сталь инструментальная легированная |

| Применение: | сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. |

Механические свойства при Т=20°С стали 9ХС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 790 | 445 | 26 | 54 | 390 | Состояние поставки |

Твердость стали 9ХС после отжига, HB 10 -1 = 241 МПа

| Марка | Требования | Размер, мм | Кол-во, тн. |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-1118-2013, отжиг |

3х1000х2000 | 1,5550 |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-756-2011, отжиг |

5х1500х5000-6000 | 0,6120 |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-756-2011, отжиг |

5х1500х3500-4500 | 0,2260 |

9ХС |

ГОСТ 5950-2000,19903-74, Пр.132-756-2011 |

6х1500х3000 | 0,2150 |

9ХС |

ГОСТ 5950-2000,19903-74, Пр.132-756-2011 |

8х1500х930 | 0,0740 |

9ХС |

Пр. 2850, Б, О, ТО |

8х1500х3100 | 0,2840 |

9ХС |

Пр. 2850, Б, О, ТО |

8х1500х4300 | 0,3950 |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-1118-2013, отжиг |

8х1500х6000 | 1,5660 |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-1118-2013, отжиг |

14х1500х3500 | 0,5630 |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-1118-2013, отжиг |

14х1510х370 | 0,0620 |

9ХС |

ГОСТ 5950-2000, 19903-74, Пр. 132-1118-2013, отжиг |

14х510х1300 | 0,0730 |

9ХС |

Пр. 2850, Б, О, ТО |

16х1500х2400 | 0,4610 |

9ХС |

Пр. 2850, Б, О, ТО |

10х500-550х1500 | 1,294 |

9ХС |

Пр. 2850, Б, О, ТО |

10х500-550х1500 | 0,240 |

9ХС |

Пр. 2850, Б, О, ТО |

12х550х1500 | 0,931 |

9ХС |

Пр. 2850, Б, О, ТО |

12х550х1290 | 0,066 |

9ХС |

Пр. 2850, ПН, О, ТО |

25х500х1500 | 0,624 |

9ХС |

Пр. 2850, ПН, НО, ТО |

30х495х1500 | 0,160 |

9ХС |

Пр. 2850, ПН, НО, ТО |

30х495х940 | 0,111 |

9ХС |

Пр. 2850, ПН, НО, ТО |

40х500х4500-4900 | 0,710 |

9ХС |

Пр. 2850, ПН, НО, ТО |

40х500х4000-4400 | 0,625 |

9ХС |

ТУ 0902-004-67789391-2012 |

50х500х1040 | 0,198 |

9ХС |

Пр. 2850, НО, ТО |

60х500х700 | 0,3400 |

www.promgroupchel.ru

Cталь 9ХС – ГП Стальмаш

Справочная информация

Характеристика материала сталь 9ХС.

| Марка : | 9ХС | |

| Заменитель: | ХВГ, ХВСГ | |

| Классификация : | Сталь инструментальная легированная | |

| ||

| Применение: | сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Ответственные детали, материал которых должен обладать повышенной износостойкостью, усталостной прочностью при изгибе, кручении, контактном нагружении, а также упругими свойствами. | |

Химический состав в % материала 9ХС

| C | Si | Mn | Ni | S | P | Cr | Mo | W | V | Ti | Cu |

| 0.85 – 0.95 | 1.2 – 1.6 | 0.3 – 0.6 | до 0.35 | до 0.03 | до 0.03 | 0.95 – 1.25 | до 0.2 | до 0.2 | до 0.15 | до 0.03 | до 0.3 |

Температура критических точек материала 9ХС.

| Ac1 = 770 , Ac3(Acm) = 870 , Ar1 = 730 , Mn = 160 |

Механические свойства при Т=20oС материала 9ХС .

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| 790 | 445 | 26 | 54 | 390 | Состояние поставки |

| Твердость материала 9ХС после отжига , | HB 10 -1 = 241 МПа |

Физические свойства материала 9ХС .

| T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 1.9 | 7830 | 400 |

Технологические свойства материала 9ХС .

| Свариваемость: | не применяется для сварных конструкций. |

| Флокеночувствительность: | не чувствительна. |

| Склонность к отпускной хрупкости: | склонна. |

Обозначения:

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

yaruse.ru

Марка 9ХС относится к категории инструментальных легированных сталей. Второе ее название – хромокремнистая сталь (с повышенным содержанием кремния). Первая цифра в маркировке говорит о сотой доле % углерода (0,09%). Буквы же после числа обозначают легирующие элементы, вошедшие в ее состав: «х» – хром и «с» – кремний. После каждой буквы могут идти цифры, которые указывают на процентное содержание легирующих элементов. Здесь этих цифр нет, и это означает, что процентное содержание хрома и кремния колеблется от 0,9 до 1,25%.

Марка 9ХС относится к категории инструментальных легированных сталей. Второе ее название – хромокремнистая сталь (с повышенным содержанием кремния). Первая цифра в маркировке говорит о сотой доле % углерода (0,09%). Буквы же после числа обозначают легирующие элементы, вошедшие в ее состав: «х» – хром и «с» – кремний. После каждой буквы могут идти цифры, которые указывают на процентное содержание легирующих элементов. Здесь этих цифр нет, и это означает, что процентное содержание хрома и кремния колеблется от 0,9 до 1,25%. Кроме того, хочется отметить, что при обработке, сталь 9ХС не флокеночувствительна (внутри нее не образуются трещины, которые ухудшают прочность материала). Она прекрасно поддается ковке при температуре 1180 ºС (в начале) – 800 ºС (в конце). Однако эта марка плохо подходит для изготовления сварных конструкций, но допустимо использование контактно-точечной сварки; инструменты из нее подходят для работы только с холодными поверхностями.

Кроме того, хочется отметить, что при обработке, сталь 9ХС не флокеночувствительна (внутри нее не образуются трещины, которые ухудшают прочность материала). Она прекрасно поддается ковке при температуре 1180 ºС (в начале) – 800 ºС (в конце). Однако эта марка плохо подходит для изготовления сварных конструкций, но допустимо использование контактно-точечной сварки; инструменты из нее подходят для работы только с холодными поверхностями. Узнать больше о применении 9ХС >>

Узнать больше о применении 9ХС >>