Альтернатива пескоструя: Почему нельзя использовать песок в качестве абразива.

alexxlab | 12.07.2021 | 0 | Разное

Почему нельзя использовать песок в качестве абразива.

Очень часто клиенты обращаются к нам с вопросом: «Почему нельзя работать песком в пескоструйной камере, она же пескоструйная». Спрашивали? Отвечаем!

Почему оборудование пескоструйное?

Пескоструйное оборудование, пескоструйные камеры, пескоструйные аппараты, пескоструйная обработка – это устоявшиеся названия, имеющие многолетнюю историю. Действительно, раньше для зачистки поверхностей использовали самый обыкновенный кварцевый песок. Однако, всё со временем совершенствуется, методы зачистки поверхности не исключение.

Что представляет из себя песок?

Песок – это натуральная осадочная горная порода, или искусственный материал, созданный из горной породы. В своем составе имеет минерал кварца, так же именуемый диоксидом кремния, химическая формула которого – SiO2.

Почему песок несовместим с качественной пескоструйной обработкой?

Чтобы аргументировать нецелесообразность использования песка в пескоструйных установках 21 века, рассмотрим основные особенности данного абразивного материала.

- Песок пылит. Представьте, что вам необходимо подготовить поверхность к покраске. Допустим, вы взяли песок и провели пескоструйную обработку. Но что делать с пылью оставшейся на детали? Очевидно, что придется потратить время не только на пескоструй детали перед покраской, но и на очистку поверхности от пыли. Ведь мелкодисперстные частицы песка нарушат процесс адгезии, «наложения» краски на поверхность.

- Песок маскирует коррозию. Одна из главных функций пескоструйной обработки – очистка детали от коррозии. Песок забеливает пятна коррозии, делая их незаметными даже для профессионалов, но не для физических явлений. Краска, нанесенная на плохо очищенную от ржавчины поверхность, со временем запузырится, а сам металл начнет гнить.

- Песок может содержать соли, от которых так же придется чистить обработанную пескоструем поверхность.

- Песок портит оборудование. Пыль, образуемая в результате использования песка, быстро забивает все фильтры очистки.

- Требования закона. В Европе и России официально запрещено пользоваться сухим песком, с содержанием свободного кварца более 1%, при проведении пескоструйных работ.

- Дешевизна песка – миф! Песок довольно быстро приходит в негодность, в отличии от более профессиональных абразивных материалов. При использовании песка сбор и рекуперация абразива невозможны.

Жизнь и здоровье пескоструйщика

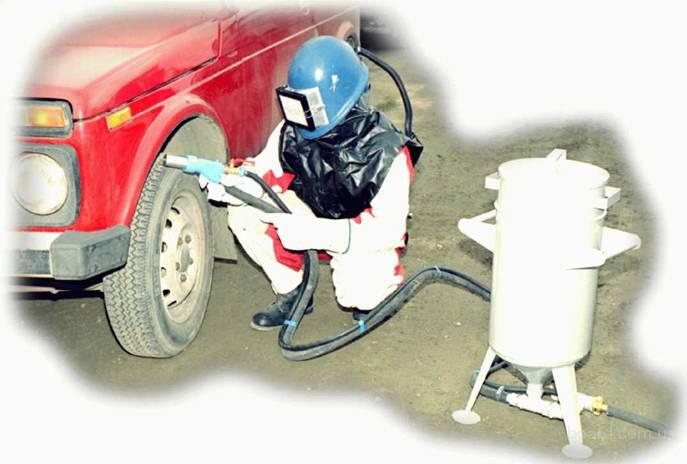

Запрет на использование песка на законодательном уровне, введенный во многих странах мира, обусловлен крайней токсичностью основного составляющего песка – диоксида кремния, для человека. При вдыхании пыли, образующейся при пескоструйной обработке поверхности песком, происходит оседание диоксида кремния в органах дыхания рабочих, что в дальнейшем приводит к профессиональной болезни пескоструйщиков – силикозу легких. К сожалению, при работе с песком, ни одно средство защиты пескоструйщика не может гарантировать оператору оборудования безопасность.

Силикоз легких – это вид пневмокониоза (группа заболеваний, вызванных длительным вдыханием пыли, от древнегреческого pneumon – легкие, konia – пыль), заболевание, обусловленное вдыханием мелкодисперсной пыли диоксида кремния, образующегося при пескоструйной обработке поверхностей песком. Характеризуется диффузным поражением легких, разрастанием в них соединительной ткани. За счет поражения легких, снижается эффективность их работы, человек получает меньшее количество кислорода, растет риск таких заболеваний как туберкулез, бронхит, эмфизема, рак легких. Кроме самого пескоструйщика, силикозу легких подвержены все люди, находящиеся вблизи проведения пескоструйных работ. Даже если вы лично не проводите пескоструйную обработку, но периодически бываете на своем производстве, риск получить силикоз легких вполне реален. На картинке вы можете увидеть легкие, пораженные силикозом.

Характеризуется диффузным поражением легких, разрастанием в них соединительной ткани. За счет поражения легких, снижается эффективность их работы, человек получает меньшее количество кислорода, растет риск таких заболеваний как туберкулез, бронхит, эмфизема, рак легких. Кроме самого пескоструйщика, силикозу легких подвержены все люди, находящиеся вблизи проведения пескоструйных работ. Даже если вы лично не проводите пескоструйную обработку, но периодически бываете на своем производстве, риск получить силикоз легких вполне реален. На картинке вы можете увидеть легкие, пораженные силикозом.

СИЛИКОЗ ЛЕГКИХ – СМЕРТЕЛЬНО ОПАСНОЕ И НЕИЗЛЕЧИМОЕ ЗАБОЛЕВАНИЕ!!!

Альтернативы песку, или чем еще можно зачищать поверхность?

В настоящий момент рынок насыщен предложениями по продаже экологически чистых, недорогих материалов для абразивоструйной обработки поверхностей. В зависимости от ваших целей, возможна покупка и использование купершлака, никельшлака, дроби, гарнета, электрокорунда. Покупка профессионального абразива – не только повысит уровень качества работы пескоструйного оборудования, но и окажется финансово выгодным решением!

Покупка профессионального абразива – не только повысит уровень качества работы пескоструйного оборудования, но и окажется финансово выгодным решением!

Каталог абразивных материалов для пескоструя

Смывание краски. Пескоструй не нужен! Эффективные решения.

Смывание краски. Пескоструй не нужен! Альтернативные решения.Если вы собираетесь окрашивать поверхность заново, вам не избежать такого процесса как смывание краски. Пескоструй не нужен! Забудьте о неудобных механических методах, которые займут много времени. Использование химических растворов позволяет справится с задачей гораздо быстрее.

Виды смывок

Химический способ займет минимум времени, именно по этой причине он так популярен. Существуют различные виды смывок, и купить их можно в строительном магазине или заказать через интернет. Они представлены в виде геля, концентрата, порошка и аэрозоля. Перед тем, как купить средство, обязательно выясните, какой краской покрыта поверхность. Есть смывки, предназначенные для удаление конкретного вида покрытия, а также универсальные, они подходят для удаления всех видов красок.

Меры безопасности

Перед тем, как начать работу с химическим препаратом, обязательно примите все необходимые меры – откройте окна, наденьте перчатки и очки, спецодежду, респиратор.

Как работать

Традиционно ее наносят кисточкой, но иногда это не слишком удобно, так как она не достает до внутренних элементов изделия. Перед использование средства старайтесь избегать брызг или разливания. Раствор или порошок для удаления покрытия находится в банке, изготовленной из прочного материала, поэтому нежелательно перемещать смывку в другую емкость. Наберите ее на кисть и тщательно, ровным слоем наносите на участок. Как только вы увидели, что покрытие размякло и появились пузырьки – убирайте его шпателем, нельзя допустить высыхание. После этого участок промойте водой или протрите растворителем и дайте высохнуть. Не забудьте очистить кисти и другие инструменты, которые вы использовали при работе.

Наберите ее на кисть и тщательно, ровным слоем наносите на участок. Как только вы увидели, что покрытие размякло и появились пузырьки – убирайте его шпателем, нельзя допустить высыхание. После этого участок промойте водой или протрите растворителем и дайте высохнуть. Не забудьте очистить кисти и другие инструменты, которые вы использовали при работе.

Пескоструй

Пескоструйная очистка – также достаточно эффективный способ для удаление краски, но вам придется хорошенько попотеть, поэтому если вам нужно сделать все как можно быстрее, используйте именно химический способ.

Для ровного нанесения покрытия на любой вид поверхности обязательно проведите смывание краски. Пескоструй не нужен!

Компания «Докер Кемикал ГмбХ Рус» предлагает профессиональные смывки лаков красок.

Какой абразив нужно использовать для пескоструя: виды, советы по выбору

Задача быстрой и качественной очистки поверхности произвольного материала имеет большую важность в самых разных сферах деятельности. К примеру, это крайне необходимо в мастерских автосервисов, занятых покраской автомобилей: после предварительной подготовки кузова краска лучше адгезируется, дольше служит. Также невозможно не упомянуть необходимость очистки металлических заготовок от следов коррозии в промышленности, удаление окалины и шлаков со сварных швов и многое другое. Чтобы проводить работы с высокой производительностью и одновременно достигать приемлемой экономической эффективности, нужно правильно выбирать абразив для пескоструя.

К примеру, это крайне необходимо в мастерских автосервисов, занятых покраской автомобилей: после предварительной подготовки кузова краска лучше адгезируется, дольше служит. Также невозможно не упомянуть необходимость очистки металлических заготовок от следов коррозии в промышленности, удаление окалины и шлаков со сварных швов и многое другое. Чтобы проводить работы с высокой производительностью и одновременно достигать приемлемой экономической эффективности, нужно правильно выбирать абразив для пескоструя.

Что такое пескоструйная обработка

Методика пескоструйной обработки запатентована в 1870 году американским изобретателем Бенджамином Тилманом. Если описывать технологию простыми словами, можно представить процесс обработки поверхности следующим образом:

- выбирается абразивный порошок, специально созданный или пригодный для решения той или иной задачи;

- в качестве источника энергии выступает пневматический компрессор;

- песок, вылетая с огромной скоростью из сопла специальной конструкции вместе с воздухом, с силой ударяет по обрабатываемой поверхности.

В результате такого воздействия с металла, дерева, пластика снимаются любые загрязнения и покрытия.

Самой высокой экономической эффективностью применения и достигаемыми результатами обработки предлагают простые и распространенные материалы. В частности, с успехом можно использовать для пескоструя привычный просеянный речной песок. При этом можно определенным способом выбирать, так сказать, характеристики рабочего тела (к примеру, размер частиц) для получения нужной скорости работы и конечных показателей поверхности.

Однако если взять песок для работы пескоструйной машиной, стоит понимать, что этот материал имеет как достоинства, так и недостатки. Последние настолько весомы, что обработка при помощи подобного абразива запрещена в некоторых странах на законодательном уровне.

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип.

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Важно! Применение любого песка ведет к разрушению отдельных элементов абразивной смеси. Грубо говоря, образуется крайне мелкая пыль. Она попадает в органы дыхания и вызывает силикоз, нарушает работу самого разного оборудования.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Другие абразивы для пескоструйного оборудования

При пескоструйной обработке могут возникать самые разнообразные специфические требования. К примеру:

- толстый снимаемый слой;

- низкая жесткость, вязкость нанесенного на очищаемую поверхность покрытия;

- высокая прочность ненужного на материале слоя;

- глубокое проникновение частиц примесей в структуру обрабатываемого материала.

Данный список далеко не полный. Однако он дает отдаленное представление о случаях, которые могут возникнуть в работе мастера пескоструйной обработки. Для каждого из них квалифицированный персонал может выбрать тот или иной специальный абразив.

Никельшлак

Данный материал — продукт переработки отходов металлургии при производстве никеля и шлаков. Абразив отличается:

Абразив отличается:

- высокой твердостью;

- сложной формой частиц;

- содержанием кварца менее 1%;

- увеличенной массой частиц по сравнению с любым кварцевым песком.

Никельшлак — разумный выбор, если нужна достаточно мягкая обработка при снижении опасных факторов профессиональной деятельности. При операциях с данным материалом образуется мало пыли. Кроме этого, никельшлак можно просеять и повторно использовать. Это выглядит еще более выгодным, если учесть малый процент разрушения частиц абразива и, следовательно — незначительные потери.

Важно! Просеивать и повторно применять никельшлак можно до 3 раз.

Купершлак

Данный абразив очень похож по свойствам на никельшлак. Это продукт переработки шлаков металлургии, образованных при производстве меди. Отличия от никельшлака в следующем:

- масса частиц купершлака высока, воздействие на поверхность интенсивнее;

- возможности рекуперации (повторного использования) ниже, частицы купершлака менее прочны и сильно разрушаются.

Совет! Купершлак, который еще именуют купоршлаком — разумная альтернатива там, где требуется быстрое снятие твердых покрытий, с которыми трудно справиться обычному песку.

Пластиковые гранулы

Пластиковый абразив делается на основе смол. Это меламиновая (образует декоративную поверхность мебельных плит ДСП) и амино-альдегидная смолы. Оба состава имеют малую прочность, поэтому с их помощью проводится крайне тонкая очистка. При таком процессе не наносится вреда основной поверхности обрабатываемого материала.

При помощи пластиковых гранул очищаются деревянные, пластиковые, тонкие металлические изделия. В основном это работы, связанные с реставрацией, где нельзя применять химически активные вещества, растворители. Промышленное применение пластиковых абразивов — очистка памятников культуры, антикварных и коллекционных вещей, раритетных изделий.

Стеклянные гранулы

Обработка стеклянными шариками широко применяется в промышленности. С ее помощью:

С ее помощью:

- проводится щадящая очистка поверхности;

- достигается обработка без изменения цвета материала и его физических свойств;

- позволяет получить поверхность, пригодную для операций гальваники;

- получаются контролируемые величины снятия, что имеет огромное значение в высокоточных процессах машиностроения, оптического и иного приборостроения, часового производства.

Стеклянная дробь, соединяя свойства высокой жесткости и гладкости частиц, крайне мало разрушается. Кроме этого, характеристики абразива позволяют легко удалить из него примеси после использования. Благодаря этому стеклянную дробь и гранулы для пескоструя можно применять повторно до 35 раз.

Иные типы гранул и дроби

Чтобы не останавливаться на каждом абразиве подробно, стоит упомянуть только о ключевых свойствах и особенностях применения разных видов дроби при пескоструйной обработке.

- Керамические гранулы и дробь в целом применяются в тех же сферах, что и стеклянные.

Показывают наименьшие показатели разрушения, поэтому абразив можно использовать повторно до 500 раз.

Показывают наименьшие показатели разрушения, поэтому абразив можно использовать повторно до 500 раз. - Колотые чугунные и стальные дроби применяются для интенсивного воздействия на поверхность. Применяются для повышения адгезии или локальной обработки, например, профилировки, нанесения насечки.

- Литые стальные и чугунные дроби используются не только для очистки поверхностей, но и их укрепления ударом (наклепа), с их помощью проводится обработка перед нанесением гальванических покрытий.

- Дробь из нержавеющей стали применяется для очистки специальных сплавов, цветных металлов. Данный абразив имеет побочный результат воздействия: обработанные поверхности благодаря переносу мельчайших частиц приобретают защиту от коррозии или повышают собственные параметры.

Каждый вид дроби имеет рекомендации по применению. В некоторых случаях достигается крайне высокая экономическая эффективность пескоструйной обработки. В частности, несмотря на свою ощутимую стоимость, керамическая дробь весьма экономична, поскольку используется до 500 раз.

Абразив из природного камня

Отдельные страны, имеющие источники добычи природного камня с высокими показателями жесткости и хрупкости, предлагают на рынке гарнет. Это песок из измельченного граната. При пескоструйной обработке он не образует много пыли. Кроме этого, отличается сложной формой частиц с множеством острых граней, что гарантирует интенсивное, но достаточно мягкое воздействие на целевую поверхность.

По абразивным характеристикам гарнет обходит и кварцевый песок, и никельшлак, и купершлак. Поэтому применяется достаточно широко.

Совет! Для высокой экономической эффективности данный материал рекомендуется применять в условиях камер, с системами сбора и рекуперации. Отличные результаты показывают системы беспылевой очистки.

Электрокорунд

Электрокорунд намеренно поставлен в конец списка. Этот абразив имеет рекордную твердость. По своим свойствам он стоит в оценочной таблице на 2 месте, уступая лишь алмазу. Использование электрокорунда показывает крайне высокую экономическую эффективность.

Использование электрокорунда показывает крайне высокую экономическую эффективность.

Абразив можно собирать и использовать повторно практически без потерь. При этом не снижается интенсивность воздействия на обрабатываемую поверхность. Частицы электрокорунда имеют сложную форму с множеством острых граней, кромки которых обладают способностью самозатачивания.

Важно! На рынке предлагается как первичный, выплавленных электрокорунд, так и восстановленный. Последний производится из осколков абразивных кругов и других материалов. Он незначительно уступает первичному, может содержать примеси, однако характеризуется более низкой ценой и поэтому привлекателен для выполнения множества задач пескоструйной обработки.

Благодаря своим уникальным свойствам твердости, данный абразив может использоваться для воздействия практически на все материалы. Им можно матировать или гравировать камень, стекло, насекать металл, обрабатывать керамику.

Факторы, влияющие на выбор абразива

Опытные мастера пескоструйной обработки внимательно анализируют возможности своего инструментального оснащения, а также характеристики целевой поверхности для выбора абразива. Это дает возможность достичь не только отличных результатов, но и улучшить экономические показатели, увеличить срок службы сопла и других изнашиваемых компонентов установки. Изучаются следующие параметры.

- Слой снимаемого покрытия или характер загрязнений. Изучается уровень прочности. Ошибка в выборе, например, мягкого абразива для вязкой или твердой поверхности приведет или к перерасходу времени и материалов, или к плохому результату работы.

- Твердость целевого материала. Поверхность изделия не должна быть сильно повреждена. Поэтому выбираемый абразив должен сочетаться по свойствам с очищаемым основанием.

- Целевые характеристики обработанной поверхности. Если они не регламентированы — можно использовать какой угодно жесткий абразив.

Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса.

Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса. - Производительность работы. Абразивы сложной формы (электрокорунд, колотый кварцевый песок, никельшлак) гарантируют интенсивность воздействия и скорость снятия покрытий.

Последнее, что обязательно учитывает и, по возможности, обеспечивает рачительный владелец — сбор и рекуперацию отработанного абразивного материала. Это позволяет не только резко улучшить экономическую эффективность деятельности, но и защитить персонал и инструментарий от опасных факторов.

Сферы применения абразивных материалов

Пескоструйная обработка сегодня применяется весьма широко. При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

- При очистке зданий от декоративных красочных покрытий, ржавчины металлических частей отлично подходит песок. Перед применением абразива его можно просеять для получения нужной фракции и хорошей конечной производительности труда.

- Медные и алюминиевые изделия прекрасно чистятся, даже в условиях небольшой мастерской, при помощи кварцевого песка с гранулами размером до 0,3 мм.

- Лаки и краски с металлических изделий можно удалить песком фракции до 0,6 мм.

- Счищать ржавчину и окалину с заготовок рационально кварцевым песком промышленного производства или природным материалом крупной фракции до 1,6 мм. С помощью еще более внушительных частиц (в том числе другого абразива) можно удалить битум, сварочную окалину и иные толстые покрытия низкой прочности.

- Автомобильный кузов рекомендуется обрабатывать стальной, чугунной дробью, литой или литой улучшенной.

- Работы по поверхностям из нержавеющей стали проводят стеклянными гранулами или нержавеющей литой дробью.

Современные работы (довольно популярные и модные) по нанесению рисунков и зон матирования на стекло проводят специальными абразивными смесями на основе кварцевого песка. Размер частиц при этом крайне мал. Отдельный процесс — обработка каленого стекла. Его поверхность высокой прочности обрабатывается только электрокорундом.

В качестве заключения

Приведенное описание процесса пескоструйной обработки — достаточно условное. На практике существуют десятки разновидностей проводимых операций. Наряду с воздухом применяются жидкости. В определенных условиях пескоструйный автомат может использоваться для раскроя различных материалов, отделки кромки в зоне реза, при решении других задач. Даже такое краткое описание возможностей показывает, как важно выбирать тип абразива и тщательно анализировать все параметры предстоящей операции обработки.

Пескоструйная обработка – тонкости технологии

В наши дни пескоструйную обработку поверхностей производят с помощью льда, стекла и стали. В чем суть технологии и для чего ее применяют?

На фото:

Однажды, находясь в пустыне, генерал Бенджамин Чу Тилгмен заметил интересную вещь. При сильном ветре песчинки ударялись об оконное стекло и оставляли на нем что-то вроде гравировки. Вернувшись домой, в Соединенные Штаты, Тилгмен запатентовал технологию пескоструйной обработки и открыл свою компанию. Было это еще в XIX веке. С тех пор технология претерпела изменения, но основной принцип остался прежним.

Как это делают?

Пескоструйная обработка определяется как «обработка поверхности путем повреждения». Но зачем же портить хорошую вещь? Ответов может быть несколько. Например, чтобы придать ей своеобразный вид – украсить, как и подумалось генералу, подобием гравировки. Или искусственно «состарить», ведь это сейчас так модно. Или сделать более безопасной в использовании – это касается, в частности, плитки для пола.

Но зачем же портить хорошую вещь? Ответов может быть несколько. Например, чтобы придать ей своеобразный вид – украсить, как и подумалось генералу, подобием гравировки. Или искусственно «состарить», ведь это сейчас так модно. Или сделать более безопасной в использовании – это касается, в частности, плитки для пола.

На фото:

При оттделке этих оригинальных журнальных столиков и светильников использовали пескоструйную технологию.

Первое время на поверхность материала просто сыпали песок, который круговыми движениями крошили с помощью плиты, создавая шероховатости. Позже изобрели пескоструйные агрегаты, распылявшие просеянный песок. Это было вредно для рабочих, у которых из-за вдыхания песчаной пыли появилось профессиональное заболевание – силикоз. Теперь в качестве абразива вместо песка используют стеклянные шарики, стальную дробь, синтетические материалы и даже сухой лед! То есть, название «пескоструйная обработка» уже не соответствует сути технологии. Правильнее было бы называть ее абразивоструйной, но этот термин как-то не прижился.

Правильнее было бы называть ее абразивоструйной, но этот термин как-то не прижился.

Что обрабатывают?

Стекло. Пожалуй, чаще всего мы видим обработанные пескоструем стекла и зеркала. Они используются в дизайне стен, перегородок, душевых кабин, витрин, дверей, столов, шкафов. В общественных местах ее используют для написания на двери или зеркале названия заведения или нанесения фирменной символики.

На фото:

Очень часто пескоструйную обработку применяют для дизайна стеклянных дверец и межкомнатных дверей. Снимая частицы стекла на разных уровнях, можно получить и объемный рисунок.

Слой стекла снимается в определенных местах – получается матовый рисунок. Если снять частицы стекла на нескольких уровнях, получится объемное изображение. Для воспроизведения определенного рисунка используется трафарет. Легче обрабатывать большие плоские предметы, так как маленькие трудно как следует закрепить. Характер изображения зависит от глубины обработки и зернистости абразива.

Характер изображения зависит от глубины обработки и зернистости абразива.

Дерево и металл. Древесину обрабатывают для того, чтобы придать ей состаренный вид, а иногда с помощью пескоструйной технологии на деревянную поверхность наносят рельефный рисунок.

Рельефный рисунок древесины можно получить с помощью пескоструйного аппарата.

На фото: модель WK 801 от фабрики WK Wohnen, дизайн Plewka Michael.Используют для этого, как правило, дуб и древесину хвойных пород – ель, лиственницу.

При обработке металла тоже преследуют чисто декоративную цель: поверхность становится матовой и фактурной.

На фото:

Пескоструйным методом обрабатывают и металлические части мебели для получения матовых фактурных поверхностей.

Камень. Во-первых, на обработанной пескоструем рельефной поверхности меньше заметны царапины. Это важно и для столешницы, и для стен, и для пола – для всех зон, где могут быть использованы каменные плиты. На плитке с негладкой поверхностью труднее поскользнутся, что актуально для кухонь и ванных комнат.

На плитке с негладкой поверхностью труднее поскользнутся, что актуально для кухонь и ванных комнат.

Есть ли альтернатива?

Нужно ли говорить, что пескоструйная обработка – процесс хлопотный и недешевый? Поэтому ему придумали замену. Как и любое изображение, рельефный рисунок можно заменить… правильно, наклейкой. Клеящуюся пленку, имитирующую обработанную шершавую поверхность, используют, когда речь идет о прозрачном материале – стекле. Появилось даже понятие sandblast effect – имитация пескоструйного матирования. У этой технологии есть свои преимущества: она дешевле, к тому же, пленки можно делать фактурными и цветными.

На фото:

Sandblast effect – имитация пескоструйного матирования. Она достигается с помощью специальной клеящейся пленки.

В статье использованы изображения: 3m.com

ПЕСКОСТРУЙ, ПЕСКОСТРУЙКА. ПЕСКОСТРУЙНЫЕ АППАРАТЫ. – Великолукский Механический Завод

Краткое изложение объектов исследования

Для использования обзора литературы и исследований, относящихся к публикациям и рекомендациям по окружающей среде и здоровью и безопасности, совместно с любой другой соответствующей информацией по переработке стеклянного абразива, медного шлака и другого конкурирующего абразивного материала для обработки. Обзор литературы будет сосредоточен на стеклянном абразиве и медном шлаке, но при этом в рамки работы будут включены другие ключевые абразивные материалы.

Обзор литературы будет сосредоточен на стеклянном абразиве и медном шлаке, но при этом в рамки работы будут включены другие ключевые абразивные материалы.

Итогом проекта будет отчет, обобщающий и оценивающий полученные данные, которые будут использованы WRAP, чтобы определить сильные и слабые стороны его продукции в сравнении с другими абразивными материалами для обработки, а также определить наилучший путь повысить качество стеклянного абразива.

Задача

Принципиальная задача данной работы – сделать обзор опубликованной информации о промышленном абразивном материале, в т. ч. о стеклянном абразиве и медном шлаке и других конкурирующих материалах. Главный аспект, который необходимо определить – это здоровье и безопасность при работе с абразивом, взаимодействие с окружающей средой, восстановление и характеристики абразива. Эта работа в дальнейшем будет подтверждена дополнительной информацией по заданной теме и будет представлена качестве отчета, обобщающего и оценивающего полученные данные.

Методология

Фирма Pera Knowledge взяла на себя ответственность за анализ данных по абразиву для обработки, используя всю информацию из справочников и журналов, научных газет и докладов с конференций. Газеты и доклады с конференций были изначально определены как результат изучения нескольких внешних источников данных:

- Мировые конспекты по покрытиям поверхностей (МКПП) – это база данных Ассоциации по изучению красок (Теддингтон, Мидлсекс), которая охватывает все аспекты технологии нанесения покрытий, включая подготовку поверхностей, для которой используется абразив.

- Матадекс – охватывает технологию работы с материалами, имеющими металлические свойствами, которые включают несколько типов абразива.

- Конспекты по работе с керамикой / Мировые конспекты по работе с керамикой – охватывают технологию работы с керамикой, которая также включает несколько типов абразива (алюминиевый, карбид кремния и т. п.).

- Конспекты по коррозии – охватывают технологию антикоррозионной обработки, что связно с различными типами абразива.

- Конспекты по машиностроительным материалам – охватывает технологии работы с полимерами, пластиком и композитами. Различные типы термопластических и термореактивных материалов используются в качестве абразива.

- Центр данных по меди – охватывает технологию работы с медью.

- Конспекты по машиностроению – включают ссылки на технологию работы с абразивом.

- Научные конспекты по технике безопасности – включают публикации по технике безопасности, в т. ч. ссылки на материалы, используемые при обработке абразивом.

- Энвиролайн – охватывает публикации по загрязнению, мерам по охране окружающей среды.

Использовались также другие опорные источники, их перечень приведен в приложении 2. Дополнительная детализация в рамках этих баз данных приведена в приложении 3.

Информация, явившаяся результатом вышеописанных исследований, приведена в отношении основных публикаций по технике безопасности, защите окружающей среды, переработке и по работе для каждого типа абразивного материала и вследствие короткой дискуссии по ключевым моментам была обобщена в таблице. Такое обобщение позволяет сравнить содержание наиболее важных публикаций.

Обзор абразивных материалов, имеющихся в настоящее время в наличии

Термин «абразив» в обработке относится к широкому диапазону материалов (средства для обработки), используемых для оформления профиля очищенной стали и для удаления ненужных покрытий или загрязняющих веществ с поверхностей стальных или других изделий.

Помимо применения для травления и очистки, абразив может быть использован для снятия заусенцев, а также для дробеструйного упрочнения, которое применяется, чтобы передать остаточное сжимающее напряжение обработанным материалам, таким образом улучшая установленную прочность.

Во время обработки существует ряд физических решений по выбору подходящего абразива. По мере того, как зерно абразива сталкиваются с поверхностью, они склонны разбиваться, образуя при этом потенциально опасную пыль. Дополнительно к этому действие очистки является результатом передачи энергии, которая переходит от абразива к основе. Так как кинетическая энергия пропорциональна массе зерна и квадрату ее скорости, то маленькое тяжелое зерно, двигаясь на высокой скорости, окажет на основу большее действие, чем более легкое зерно. Из этого следует, что более тяжелые (более плотные) материалы, такие как сталь и гранат, – более эффективный абразивный материал, чем более легкий (менее плотный) абразив, такой как песок и шлак.

Форма абразива также очень важна, так как шарообразные и заостренные крупицы абразива ведут себя по-разному при столкновении с основой, например со стальной. Заостренные крупицы имеют тенденцию к образованию большего количества разбитых частиц, тогда как закругленные частицы более соразмерены по своей поверхности с основой и сокращают проблемы, связанные с углублением абразива в поверхность.

Другое очень важное свойство абразива – твердость. Твердость – относительная мера сопротивления абразива истиранию другими материалами. Твердость минерального абразива оценивается по шкале твердости Моса, названной в честь немецкого минералога Фридрика Моса. Эта шкала классифицирует минералы по относительной твердости неизвестных минералов к стандартному набору 10 минералов, начиная от очень мягкого (тальк) до очень твердого (алмаз). Твердость металлического абразива обычно измеряется по системе Роквелла, и обычно стальная остроугольная дробь имеет оценку по шкале твердости Роквелла С, т. е. 45 – 55 (приблизительно это равно 6.0 – 6.5 по шкале Моса).

Общие неотъемлемые признаки удачно выбранного абразивного материала следующие:

- Незначительный риск для здоровья, в т. ч. низкое содержание опасных загрязняющих веществ, таких как асбесты (оливин) и мышьяк (в медном шлаке).

- Низкий уровень образования пыли при нормальных условиях использования.

- Высокие уровни производительности и очистки без искривления или другого повреждения обрабатываемой детали.

- Износостойкость абразива, что позволяет собирать его, восстанавливать и повторно использовать.

- Подходящая форма частиц и их размер для соответствующего применения.

- Слабое воздействие на окружающую среду при хранении, использовании и утилизации.

Одно из важнейших свойств, определенных выше, – рециркуляция и восстановление абразива, что при данном взаимодействии с окружающей средой не удивительно. Термин «рециркуляция» в технологии обработки абразивом обычно применяется к материалам, содержащимся в абразивоструйной камере и в установленном порядке проходящим цикл по несколько раз. Восстановление абразивного материала ведет к необходимости обработки через довольно сложную систему для удаления загрязняющих веществ и сортировки материала по крупности.

Размещение использованного абразивного материала может повлечь за собой использование городских свалок. Следует принять в расчет тип загрязняющих веществ в отходах, а также возможность выщелачивания опасных веществ (например, тяжелых металлов) на местах расположения свалок, и при определенных обстоятельствах должны быть учтены альтернативные методы утилизации.

Большинство абразивных материалов для обработки может быть классифицировано на 4 широкие группы:

- Природные минералы (например, кварцевый песок, гранат, оливин (хризолит)).

- Промышленный абразив (например, стальная дробь, стеклянная дробь, глинозем, пластиковые гранулы или бусины, сухой лед (твердая углекислота), бикарбонат натрия).

- Минеральные шлаки (например, медный шлак, никелевый шлак, железный шлак и (каменно-)угольный шлак).

- Органические средства (например, кукурузные початки, ореховая скорлупа, частицы крахмала).

Рассмотрим основные примеры вышеприведенных 4-х типов более подробно.

Природные минералы

Кварцевый песок

Обычный кварцевый песок является одним из минералов, находящихся на земной поверхности в избытке. В течение многих лет кварцевых песок во всем мире был наиболее предпочтительным материалам для абразивоструйной очистки. Вся промышленность базировалась на его использовании, и термин «пескоструйная обработка» был наиболее общепринятым для этого типа операций.

Этот материал легко купить по низкой цене. Однако, кварцевый песок обычно имеет высокую концентрацию кристаллического кремния (кварца). Вдыхаемый кварц при повторяющемся воздействии вызывает заболевание, силикоз (см. 3, 21, 32, 34, 37, 42, 43, 44). Кристаллический кремний также считается причиной рака (см.34).

Несмотря на строгие меры по охране здоровья и по технике безопасности в развитых станах, кварцевый песок все еще широко используется при абразивоструйной обработке. В Великобритании песок или другие вещества, содержащие свободный кварц, специально запрещены для «применения в качестве абразива в любых абразивоструйных машинах» Правилами регулирования использования веществ, опасных для здоровья 2002 (COSHH) (48). Он (песок) не считается пригодным для повторного использования (37).

Гранат

Гранат – твердый силикатный минерал, добываемый в нескольких местах мира, в т. ч. в Австралии, Индии, США и Южной Африке.

Существует около восьми различных форм граната, но наиболее используемая для абразивоструйной обработки – альмандитный гранат, который является материалом на железной основе (9). Он очень тяжелый, твердый и износостойкий. Плотность и износостойкость – критические факторы, влияющие как на выполнение обработки, так и на возможность повторного использования. Благодаря этим свойствам гранат имеет высокую производительность при использовании в одном цикле (одноразовый) или в нескольких циклах (9).

Многие виды граната, используемые для абразивоструйной обработки, являются не измельченными, намывными, т. е. образованными от водного источника. В результате частицы абразива варьируются по форме от закругленных до заостренных. Так как намывные частицы не измельчают, они содержат немного трещин от надавливания на них (при измельчении) и во время обработки противостоят разрушению (9).

Гранат используется как для железных, так и для не содержащих железа материалов и имеет несколько преимуществ, в том числе следующие (7, 9):

- Быстрое нарезание.

- Низкое образование пыли (в сравнении с (каменно-)угольным шлаком или кварцевым песком).

- Годен для повторного использования.

- Низкий риск для здоровья, т. к. явно не обнаруживаются тяжелые металлы и низкое содержание свободного кварца.

Оливин (хризолит)

Оливин – силикат магния естественного происхождения, имеющий бледно-зеленый цвет и не одержащий свободного кварца или токсичных материалов (11). Однако есть сведения, что оливин является минералом, при применении которого выделяются асбестовые загрязняющие вещества (45, 48, 49). Серии тестов, проведенных органом исполнительной власти по технике безопасности и охране труда (HSE) в июне 2000 г. в отношении специального перемещения оливина, показали, что он содержит асбестовое волокно. Лабораторные исследования, выполненные HSE, показали, что ряд потенциальных способов применения данного материала, в т. ч. дробеструйная обработка с воздухом, могли бы оказать воздействие, превышающее контрольные пределы (49).

Основное использование оливина – в качестве более безопасной замены для кварцевого песка при очистке сооружений, а также он находит применение в абразивоструйной очистке стали, особенно нержавеющей стали, для которой использование шлакового абразива часто бывает запрещено из-за железных загрязняющих веществ, применение которых приводит к образованию ржавых пятен – так называемых «чайных пятен» (11). Оливин очень твердый, но имеет склонность к раскалыванию при ударе, создавая много светлой пыли (8).

Главные месторождения оливина, используемого для промышленных целей, таких как дробеструйная обработка, находятся в США и Норвегии (34), что делает его относительно дорогим для использования в Великобритании в качестве абразива из-за ограниченного доступа к нему (8). Обычно оливин не восстанавливается после использования (37).

Ставролит

Ставролит – это минерал темного цвета, который является силикатом алюминия или железа. В нем содержится некоторое количество свободного кварца, гораздо меньше кварцевого песка (8). Этот материал, имеющий определенную сферу применения, относительно дорого стоит, но предлагает преимущества, такие как незначительное образование пыли (благодаря высокой прочности), малое вдавливание в поверхности и безвредность для окружающей среды (34). Ставролит практически не представляет опасности для окружающей среды. Одна из основных причин этого заключается в том, что данный абразив не рекомендуется для определенных форм применения, и таким образом гарантируется, что расходы на размещение будут минимальными. Например, данный минерал не рекомендуется для использования при удалении красок на свинцовой основе, т. к. загрязненный именно при этом использовании абразив может привести к реальным экологическим проблемам (34).

Вопреки высокой твердости этого материала, округлая форма его частиц гарантирует, что практически не будет вдавливания частиц. Хотя данный материал обычно не полежит повторному использованию, возможность этого еще мало известна (34).

Вышеописанные минералы являются основными типами, употребляемыми для промышленной обработки, хотя предполагается существование ряда других применявшихся материалов (например, зеркальный гематит).

Промышленный абразив

Металлические опилки и дробь

Металлические опилки (остроугольная дробь) состоит из заостренных частиц, обладающих большой режущей силой. Металлические опилки обычно делают из измельченной, упрочненной (закаленной) чугунной дроби, которая может быть пластичной. В общем, существует три степени прочности стальной остроугольной дроби, и распространение и скорость этой дроби, отскакивающей от поверхности основы, регулируют обработку. Способы использования остроугольной дроби включают удаление нагара (окалины), образованного от ковки крупных поковок и тепловой обработки, снятие ржавчины и контрольное профилирование материалов перед соединением их склеиванием (4).

Дробь обычно изготавливается из таких же материалов, как и опилки (остроугольная дробь), и в основном по форме представляет собой шарообразные частицы. Дробь удаляет нагар (окалину) и другие загрязняющие вещества при ударе. Стальная дробь является наиболее широко применяемым металлическим абразивом и меньше всего разрушается при воздействии компонентов абразивоструйной системы (40).

Дробь также может быть сделана из алюминия или нарезана из стальной проволоки; последняя приобретает закругленную форму при ее использовании, и часто применяется так же, как и отлитая дробь.

Благодаря своей износостойкости стальной абразив может быть повторно использован несколько раз (обычно десятки раз) в большинстве операций по очистке без потери производительности (37). Один главный недостаток стального абразива заключается в том, что нельзя допускать, чтобы он отсырел. Он не должен лежать на земле или использоваться для очистки сырых поверхностей. Сырой стальной абразив формирует комки, которые могут застрять в оборудовании и повредить основу (15).

Большинство систем, использующих стальную дробь, являются закрытыми системами, и таким образом опасность для окружающей среды сведена к минимуму. Однако, если она используется в открытой системе или высыпается на землю, существует реальная опасность воздействия железа на окружающую среду (34). С технической точки зрения, металлический абразив может налипнуть на обрабатываемые поверхности, образуя полосы или пятна, что может привести к коррозии поверхностей, подвергаемых обработке, и повреждению покрытия основы (34).

Стеклянная дробь

Промышленный абразив, такой как стеклянная дробь (бусины) из натровой извести является хорошим абразивным материалом для особых операций. Стеклянные бусины производятся из специально разработанного стекла высокого качества, чтобы сократить износ и разрушение. Они являются специально лишенными острых углов частицами, имеющими разные размеры. Обычно они используются в абразивоструйных камерах с рециркуляцией. Они не содержат кристаллического кремния, т. к. производятся из стекла из натровой извести (13, 14).

Стеклянные бусины вбиваются или надавливают на точку соприкосновения. Эти удары вызывают кратковременное искривление поверхности, подвергающейся обработке, которое приводит к нарушению связи между обрабатываемым изделием и покрытием или загрязнением, которое следует удалить (13).

В отличие от стальной дроби, которая является наиболее широко используемым шарообразным абразивом, стеклянные бусины не содержат свободного железа, которое может окислить поверхности, не содержащие железа; следовательно, они могут использоваться для вех типов металла (13).

Стеклянные осколки (остроугольная дробь)

Переработанное восстановленное стекло используется как промышленный абразив и производится из использованной стеклотары, главным образом собранной при проведении общественных мероприятий по сбору пустой стеклотары для переработки. Может также использоваться другой стеклобой для этих целей, например, закаленное автомобильное стекло и восстановленное техническое стекло, которое обеспечивает более безопасный метод очистки, чем при использовании кварцевого песка (14). Использованная стеклотара первоначально представляет собой крупные осколки, которые впоследствии сортируют, чтобы удалить горлышки бутылок, крышки, оберточную бумагу, пробки, этикетки и другие загрязняющие вещества. После высушивания стекло окончательно измельчается и просеивается для получения частиц требуемого размера.

Стеклянная остроугольная дробь может также быть произведена из первичного стекла (8). Однако, первичное стекло требует дальнейшей переработки и составляет небольшую долю в сравнении с использованием битой стеклотары для данных целей.

Была проведена пробная очистка переработанной стеклянной остроугольной дробью, как абразивным материалом, и оказалось, что она очень хорошо очищает поверхность перед покраской, а также хорошо удаляет твердые покрытия, такие как эпоксидная смола и эмаль (12). Измельченное стекло на самом деле является материалом, который содержит мало кварцевого песка и ведет себя почти как шлак. Благодаря низкой плотности измельченного стекла воздействие каждой частицы мало, и предполагается, что часто требуются более крупные частицы (37). Однако, установлено, что переработанная стеклянная остроугольная дробь может проходить от 3 до 4 циклов при необходимости, до того как придет в негодность (12). Пыль, образуемая при рециркуляции стеклянной дроби, при проведении опытов оказалась относительно чистой по сравнению с «черными, мелоподобными» остатками, остающимися после медного шлака (12).

Стекло не представляет особой угрозы окружающей среде, на самом деле, измельченное стекло используется как альтернатива песку при водоочистительных процессах. Переработка битого стекла, которое может быть в противном случае свезено на свалку, в абразивный материал также является положительным моментом, связанным с охраной окружающей среды (12).

Оксид алюминия (глинозем)

Оксид алюминия обычно используется в бурой форме, когда он произведен путем расплавления боксита; кокс и железо под действием электричества в печи плавятся при очень высоких температурах. Также можно приобрести рафинированные сорта белого или розового алюминия, которые содержат низкий уровень свободного железа. Данный вид абразива имеет несколько сортов, и основной вид использования этого переработанного абразива – в камерах (8).

Вообще, он более дорогой, чем металлический восстановимый абразив, и не будет проходить циклы так много раз, в частности белый материал, который является очень твердым. Так как он не будет ржаветь и застывать в абразивоструйном оборудовании, то он подходит для выполнения периодических работ (8).

Из-за низкого содержания железа, глинозем обычно используется при высоких технологиях (например, в авиакосмической промышленности), в частности для цветных металлов. Он также обычно используется для нержавеющей стали, которая предназначена для использования в морской воде, т. к. он не будет загрязнять сталь и не будет создавать электролитический коррозионный элемент, который в случае его появления может разъедать металл (8).

Пластиковый абразив

Пластиковый абразив (ПА) относится к одному из ведущих мягких абразивов в сравнении с традиционно используемым абразивом для обработки, таким как минеральный песок, глинозем, шлаки и стальной / железный абразив, которые являются сравнительно очень твердыми. Такой мягкий абразив не повредит поверхность обрабатываемой основы.

Пластик в качестве абразива был первоначально разработан в 1980-х гг. как замена химических средств для снятия краски с поверхностей самолетов. Существуют два основных типа систем ПА – открытая обработка и закрытые камерные системы. Открытые обрабатывающие системы являются идеальными для снятия покрытия с крупных изделий, таких как автобусы и самолеты. Напротив, автоматизированные и управляемые вручную камерные системы полностью закрыты и больше подходят для снятия покрытия с маленьких деталей (24).

Пластиковый абразив является износостойким и восстановимым. Обработка пластиковым абразивом обычно производится с большим объемом воздуха, но при низком давлении (например, 10-50 фунтов на дюйм2). Низкое давление исключает деформацию основы. Пластиковый абразив может быть повторно использован около 5-20 раз (38).

Упругие пластиковые частицы, используемые в ПА-работах, являются более прочными, чем скорлупа грецкого ореха, но более мягкими, чем минеральный абразив. Существуют разнообразные виды гранулированной пластмассы, в том числе мягкого полистирола, более твердых акрила (полиметиметакрилата) и карбомида и еще более твердого меламина. Каждый вид пластмассы варьируется по размерам и обычно подлежит обработке антистатическим раствором для предотвращения скрепления частиц абразива и пыли во время использования (24). Обзор ПА приведен в ссылках 16, 25, 24, 27 и 38.

Бикарбонат натрия (пищевая сода)

Бикарбонат соды – мягкий, белый, кристаллический порошок, который легко растворяется в воде, образуя щелочной раствор. Как абразивный очищающий материал, бикарбонат соды имеет различные размеры частиц и, соединяясь с добавками, повышающими текучесть, и другими, улучшает качество работы. Он применялся для очистки чувствительных компонентов, таких какие имеются в авиакосмической промышленности. Однако, известно, что его щелочность вызывает разъедание сплавов алюминия, если он не удален должным образом с поверхности основы после очистки (8).

Будучи слишком легким для эффективного создания профиля на стали, этот материал заполняет различные ниши на рынке.

Сухой лед

Сухой лед – это твердая форма углекислоты. Данный абразивный материал может варьироваться в размерах от величины рисового зерна до 3 мм. Этот абразив очень холодный (-790С) и требует специального оборудования для соответствующей основы.

Технология обработки твердой углекислотой использует две техники. Когда твердые гранулы ударяются о поверхность и на поверхности образуются трещины, происходит тепловой удар. Сжатие, происходящее при перепаде температуры, приводит к нарушению связи в слоях. Гранулы, таким образом, глубоко проникают под потрескавшиеся слои загрязняющего вещества

Благодаря тому, что сухой лед сублимирует во время процесса очистки, не существует проблем, связанных с размещением очищающих средств, следовательно, это абсолютно безвредный для окружающей среды процесс.

Шлаки являются стекловидными отходами от плавки и горения в промышленном производстве. Хотя они формируются в различных условиях, но имеют общие характеристики. С химической точки зрения, они являются глиноземистыми силикатными стеклами, обычно обогащенными железом и одним или более щелочным металлом (37).

Как и все стекловидные твердые тела, шлаки очень устойчивы к большинству условий окружающей среды и похожи на стекла; они имеют склонность к хрупкому разрушению при ударах и поэтому могут создавать много пыли при использовании в качестве абразива.

Так как шлаки по своей природе являются отходами, сформированными при плавлении или промышленном сжигании, то они могут содержать небольшое количество тяжелых металлов или радиоактивных элементов (14, 34, 37).

Шлаковые абразивы классифицируются на металлические шлаки (медные, никелевые) и топочные шлаки из каменного угля. Они обычно очень твердые (по шкале твердости Моса 7) и имеют острые края.

Шлаки, полученные выделением из сульфидной руды, распространены во всем мире. Так как шлаки почти всегда ассоциируются с медными рудниками, общий термин «медный шлак» стал употребляться даже в отношении шлаков, которые более точно могли бы быть названы «свинцовые шлаки», «цинковые шлаки» или даже «мышьяковые шлаки». Медные шлаки содержат небольшие количества металлов, которые присутствуют в первичных рудах и в обогащенных (37). Цель шлака – действовать как механизм сбора нежелательных загрязняющих веществ при восстановлении нужного металла, например, меди (37).

Медные шлаки – общепринятые заменители кварцевого песка в странах, где существует обилие рудников и плавильных печей. Некоторые металлические шлаки могут содержать тяжелые металлы, такие как свинец, бериллий или даже мышьяк, попадающие из растворов, используемых в процессе удаления металла. В большинстве случаев количество тяжелых металлов меньше предела допустимого воздействия, но присутствие ничтожного количества тяжелых металлов требует, чтобы абразивоструйщик был осведомлен о потенциальной опасности и о правилах, устанавливающих пределы допустимого воздействия и предпочтительных технологиях его регулирования (14, 37). Отчет (47) NIOSH (Национального института здравоохранения и безопасности на рабочем месте, США) приводит примеры медного шлака, который был проверен на наличие высокой концентрации переносимого по воздуху мышьяка, кадмия, свинца и серебра, а также на наличие высокой концентрации бериллия, титана и ванадия.

В дополнение к этому у подопытных крыс было обнаружено появление опухолей, связанное с присутствием медного шлака (31). Опыты показали, что медный шлак вызывает значительно чаще опухоли в легких в сравнении с транспортными средствами, но такая реакция является менее значительной, реакция на кварц. Шлаки, использованные в опытах, были выбраны из-за большого содержания в них подозрительных канцерогенов и на основе данных, полученных опытным путем; в итоге выявлено, что медные шлаки на самом деле оказывали канцерогенное действие на крыс (31).

Выводы о выщелачивающем поведении гранулированных шлаков из цветных металлов были приняты для оценки перемещения (миграции) металлов из гипотетического места шлакоудаления в нижерасположенные слои почвы (50). Этим исследованием выявлено, что в почвах, имеющих более грубую текстуру, металлы, выщелачивающиеся с мест шлакоудаления, предположительно накапливаются главным образом в верхнем слое (10 см). В более песчаных почвах металлы были распространены в более глубокие слои почвы, что привело к меньшему их накоплению. При сравнении результатов смоделированных миграций с нормативами качества почв и почвенной влаги только цинк выявил свою практическую важность. Это может ограничить повторное использование металлических шлаков в рассыпчатой форме и может создать проблемы с окружающей средой во время обработки абразивом, например, когда абразив не достаточно тщательно очищен после использования, когда использованный абразив высыпан на площадку для складирования или отвезен на свалку (35).

Уникальный, не содержащий сульфида шлак сформирован при плавке определенных никелевых руд главным образом для использования в США, где он производится. Данный материал применяется местами в качестве замены как для кварцевого песка, так и для медного шлака (37). Никелевый шлак не содержит обычных тяжелых металлов, как медный шлак, но содержит в небольших количествах хром и никель, которые могут потребовать проверки летающей в воздухе пыли на воздействие. Отчет NIOSH (47) констатирует, что никелевый шлак, проверенный им (институтом), имеет высокий уровень хрома, кадмия и никеля.

(Каменно-)угольный шлак

Угольный шлак – это смесь ферроалюмосиликатов, силиката кальция и кремния; он сформирован как побочный продукт горения угля на электростанциях. Состав неизбежно будет варьироваться в зависимости от источника.

Угольный шлак, используемый для обработки абразивом, в первую очередь используется для травления. Второе применение – очистка. Отчет NIOSH (47) утверждает, что угольный шлак, проверенный им, содержит в большом количестве бериллий.

Органический абразив

Органические продукты, полученные главным образом из растений, в том числе из таких материалов как кукурузные початки, крахмал, ореховая скорлупа (например, грецких орехов), оболочка рисовых зерен и фруктовые косточки, долгое время использовались в качестве абразива на участках, где требовалось удаление не въевшейся грязи и смазки без сопутствующего повреждения нижерасположенных покрытий или основы (37).

Органический абразив обладает низкой твердостью и низкой насыпной плотностью и не будет гравировать (протравливать) большинство промышленных основ, в том числе дерево (38). Он главным образом используется для удаления грязи или других накоплений с лакокрасочных покрытий, для очистки клапанов или рабочих лопаток турбин, а также для удаления консистентной смазки с двигателей (38).

Этот абразив не сильно отскакивает от поверхностей, поэтому он также находит применение в зонах риска, где все детали, подлежащие очистке, должным образом заземлены, и есть соответствующая вентиляция. Растительный абразив применяется с обычным оборудованием для абразивоструйной обработки, но он должен быть сухим, чтобы его поток был эффективный. Скорлупа некоторых орехов, таких как пекан, содержит масло и красящие вещества, которые не подходят для некоторых поверхностей, особенно если требуется повторная покраска (38). Растительный абразив является материалом одноразового использования, а некоторые материалы, такие как абразивы из початков кукурузы (17) и крахмала (22) являются абсолютно безвредными для окружающей среды, т. к. они не токсичные и биодеградирующиеся (разлагаются под действием микроорганизмов). В общем, растительный абразив представляет немного проблем в отношении уровня образования пыли, который обычно низок для этого типа мягкого абразива. Обзор абразивов из початков кукурузы (17) выявляет, что опасность отскакивания абразива и пылеобразования очень мала, хотя теоретически возможна.

Таблицы

В Приложении 1 представлены три таблицы. Таблица 1 дает представление об общих характеристиках абразива, показывая состав, плотность, твердость, потенциальные проблемы от пылеобразования и указание на возможность повторного использования (37). Таблица 2 дает дополнительную информацию, непосредственно относящуюся к неметаллическим абразивам, в том числе ссылки на токсичность, сравнительные издержки (относительные) и скорость очистки (40). Таблица 3 приводит список основных факторов риска для здоровья и безопасности в отношении особых видов абразива, приведенных в данном отчете.

Выводы

Наиболее важным моментом является правильный выбор подходящего абразива перед его использованием в работах по очистке и травлению (гравированию). Такие вопросы, как использование абразива, его стоимость и безопасность, все должны быть учтены.

Абразивы могут быть проверены на разрушение, пылеобразование, воздействие на профиль и, что наиболее важно, производительность или скорость (производительность) резания. Редко бывает, чтобы один вид абразива подходил для всех видов работ.

Что касается стоимости, пока кварцевый песок может иметь самую низкую первоначальную стоимость; проблемы, относящиеся к окружающей среде, такие как пыль, факторы риска для здоровья и издержки по удалению отходов, могут значительно увеличить общие издержки от использования такого материала. Следовательно, рассматривая издержки на использование абразива, нужно учитывать полную себестоимость, т. к. в большинстве случаев действительная стоимость самого абразива является только малой частью полной себестоимости работы.

К вопросу о безопасности, очень немногие виды абразива, если вообще таковые существуют, имеют до обработки частицы такого размера, что их можно вдохнуть. Однако в процессе использования частицы абразива разрушаются до разной степени, и получаемые мельчайшие частицы становятся потенциальной угрозой для здоровья при вдыхании. Необходимо, чтобы были установлены соответствующие технические средства контроля и чтобы проверки проводились абразивоструйщиками, обученными правильно пользоваться защитным оборудованием. Это особенно важно, когда используются хрупкие материалы (например, песок, шлак, минералы) и когда используется промышленный абразив, который может создать эффект рикошета при ударах об обрабатываемую поверхность. В добавление к этому, природа удаляемого с основы материала также должна быть учтена. Например, если производится абразивоструйная обработка красочного покрытия на основе свинца, это может оказать неблагоприятное воздействие на оператора, и потребуются специальные методы размещения такого материала.

В этом отчете было использовано большое количество литературных исследований, в том числе много внешних источников данных, охватывающих используемые в настоящее время для промышленных целей типы абразива. В частности, важно, что в этом обзоре были затронуты вопросы охраны здоровья и окружающей среды, связанные с этими материалами.

ПРИЛОЖЕНИЕ 1

В Приложении 1 представлены три таблицы. Таблица 1 дает представление об общих характеристиках абразива, показывая состав, плотность, твердость, потенциальные проблемы от пылеобразования и указание на возможность повторного использования (37). Таблица 2 дает дополнительную информацию, непосредственно относящуюся к неметаллическим абразивам, в том числе ссылки на токсичность, сравнительные издержки (относительные) и скорость очистки (40). Таблица 3 приводит список основных факторов риска для здоровья и безопасности в отношении особых видов абразива, приведенных в данном отчете.

Таблица 1: Краткое изложение характеристик абразива

| Абразив | Состав | Твердость по Мосу | Плотность (г / см3) | Пылеобразование | Возможность повторного использования |

| Кварцевый песок Высшее качество Среднее качество | Кристаллический кремний Кристаллический кремний | 7.0 6.5 | 1.6 1.6 | Низкое Высокое | Нет Нет |

| Ставролит / циркон | Силикат алюминия и железа | 7.5 | 2.0 | Умеренное | Нет |

| Гранат Альмандит Андрадит | Силикат алюминия и железа Силикат кальция | 7.5 6.5 | 2.0 1.8 | Низкое Высокое | Есть Нет |

| Оливин | Силикат железа | 6.5 | 1.9 | Высокое | Нет |

| Спец. гематит | Оксид железа | 6.0 | 2.3 | Умеренное | Есть |

| Медный шлак Никелевый шлак Железный шлак Угольный шлак | Силикатное стекло с железом Стекло с никелем и железом Силикатное стекло с железом Силикатное стекло с кальцием и железом | 6.0 6.0 6.0 6.0 | 1.6 1.6 1.6 1.4 | Умеренное Высокое Высокое Высокое | Нет Нет Нет Нет |

| Стальные опилки / дробь | Железо (сталь) | 6.0 | 2/2+ | Низкое | Есть |

| Пищевая сода | Карбонаты натрия | 2.0-3.0 | 1.1 | Высокое / Низкое | Нет |

| Измельченное стекло | Силикатное стекло со щелочными металлами | 6.0 | 1.6 | Высокое | Нет# |

| Органический абразив | Может быть разным | 2-3 | 0.6-1.0 | Нет данных | Нет |

* Сильное пылеобразование при использовании в сухом виде; слабое – при использовании с водой

# PERA знает, что существуют закрытые обрабатывающие системы, которые позволяют восстанавливать абразивный материал для его повторного использования. Это делает данные материалы пригодными для применения в закрытых системах.

Источник: Журнал по защитным покрытиям и обшивкам, 2000; Pera 2003

Таблица 2: Физические свойства и сравнительные характеристики неметаллических абразивов

| Описание | Стеклянные бусины (а) | Крупный минеральный абразив (б) | Мелкий заостренный абразив (в) | Органический мягкий заостренный абразив (г) | Пластиковый абразив (д) |

| Физические свойства | |||||

| Форма | Шарообразная | Гранулы | Заостренная | Неправильная | Цилиндрическая (диаметр / длина=1) |

| Цвет | Светлый | Желто-коричневый | Коричневый / белый | Коричневый/желто-коричневый | Нейлон: белый; поликарбонат: оранжевый |

| Плотность | 2.45-2.50 | 2.4-2.7 | 2.4-4.0 | 1.3-1.4 | Нейлон: 1.15-1.17; поликарбонат: 1.2-1.65 |

| Содержание свободного кварца | Нет | 100% | <1% | Нет | Нет |

| Содержание свободного железа | <1% | <1% | <1% | Нет | Нет |

| Твердость (по Мосу) | 5.5 | 7.5 | 9.0 | 1.0 | От R110 до R120 |

| Сравнительные характеристики абразива | |||||

| Токсичность | Не токсичен | Высокая | Низкая | Низкая / не токсичен | Не токсичен |

| Удаление металла | Слабое / никакое | Хорошее | Хорошее | Никакое | Только снятие заусенцев |

| Скорость очистки | Средняя / высокая | Высокая | Высокая | Низкая | Низкая |

| Способность надавливать на поверхность | Хорошая | Нет | Нет | Нет | Нет |

| Достигаемый уровень обработки | Различный (поверхность матовая до разной степени) | Шероховатая поверхность для скрепления деталей | Поверхность матовая до различной степени | Поверхность гладкая | Поверхность гладкая |

| Загрязнение поверхности | Нет | Среднее | Среднее | Среднее / сильное | Ничтожно молое |

| Годность для мокрой абразивоструйной очистки | Хорошо | Плохо | Плохо | Плохо | Плохо |

| Годность для сухой очистки | Хорошо | Хорошо | Хорошо | Хорош | Хорош |

| Стандартный диапазон размеров | 20-325 | 8-200 | 80-235 | 60-325 | 0.76 на 0.76 мм (0.030.на 0.030.дюйма) |

| Меш (США) | Меш (США) | Меш (США) | Меш (США) | 1.1 на 1.1 мм (0.45 на 0.45 дюйма) | |

| 1.5 на 1.5 мм (0.060 на 0.060 дюйма) | |||||

| Скорость расхода | Низкая | Высокая | Средняя | Высокая | Очень низкая |

| Сравнительные издержки | Средние | Низкие | Высокие / средние | Высокие / средние | Высокие / средние |

(а) Стеклянные бусины используются для очистки, чистовой (финишной) обработки, для вдавливания (обдувки) (от слабого до среднего) и снятия заусенцев. (б) Крупный минеральный абразив, такой как песок, применяется, где удаление металла и загрязнений с поверхности не рассматриваются. (в) Мелкий заостренный минеральный абразив, такой как глинозем, используется для очистки, когда гладкость обработки и загрязнение поверхности не важны. (г) Органический мягкий заостренный абразив, например, скорлупа грецкого ореха, применяется для снятия небольших заусенцев и для очистки ломких изделий. (д) Пластиковый абразив, такой как нейлон и поликарбонат, используется для удаления заусенцев с деталей из термореактивной пластмассы и с обработанных деталей машин.

Источник: Справочник по металлам ASM, 9-й выпуск, том 5, 1982; Pera 2003

Таблица 3: Факторы риска, связанные с использованием абразива

| Материал | Индивидуальные опасности | Другие примечания |

| Природные минералы | ||

| Кварцевый песок | Содержит (относительно) высокие уровни кристаллического кремния. Возможно, канцероген. | Запрещен законом для использования в качестве абразива |

| Гранат | Нет | |

| Оливин | Возможна примесь асбеста | |

| Ставролит | Нет | |

| Промышленный абразив | ||

| Стальные опилки / дробь | Нет | Контактная (электрохимическая) коррозия некоторых металлов |

| Стеклянные бусины | Нет | |

| Стеклянная остроугольная дробь | Нет | |

| Глинозем | Нет | |

| Пластиковая дробь (бусины) | Нет | |

| Бикарбонат натрия | Нет | |

| Сухой лед | Нет | СО2 – отравляющий газ. Используйте вентиляцию. |

| Минеральные шлаки | ||

| Медный шлак | Возможно загрязнение тяжелыми металлами | |

| Никелевый шлак | Возможно загрязнение тяжелыми металлами | |

| (Каменно-)угольный шлак | Возможно загрязнение тяжелыми металлами | |

| Органический абразив | ||

| Кукурузные початки | Нет | Вероятность взрыва пыли |

| Скорлупа орехов | Нет | Вероятность взрыва пыли |

| Крахмал | Нет | Вероятность взрыва пыли |

Выявлено, что определенные виды абразива, такие как кварцевый песок (содержит кварц, который можно вдохнуть), оливин (примеси асбеста) и минеральные шлаки (выщелачиваемые тяжелые металлы; канцерогенность) требуют особых средств защиты здоровья и окружающей среды при использовании. Однако со всеми видами абразива следует обращаться осторожно и предпринимать меры контроля в соответствии с законодательными актами, такими, как Правила контроля использования основ, опасных для здоровья; Правила, касающиеся личного защитного оборудования, и закон о защите окружающей среды.

Источник: Pera 2003

Как работает пескоструйка, как устроены пескоструйные аппараты и принцип действия

20.05.2019

Пескоструйная обработка – это процесс обработки материалов мелкими абразивными частицами с высокой скоростью для достижения ряда результатов. Ее можно использовать для чистки, удаления заусенцев, снятия краски и покрытия. Дробеструйный, и/или другие методы обработки используются для отделки или улучшения поверхности различных материалов (например фасадов старых зданий).Когда дело доходит до профессиональных работ, пескоструйный аппарат – ключевая часть оборудования для обработки такого типа. Подрядчики, владельцы объектов, судоремонтные предприятия, железнодорожные станции и другие промышленные предприятия нуждаются в высококачественном, надежном оборудовании для абразивной обработки под давлением для очистки, удаления коррозии и подготовки поверхности.

Эти мощные многоцелевые инструменты требуют определенной степени мастерства и мер предосторожности для работы с ними, но устройство самой машины достаточно просто для понимания.

Устройство пескоструя

Струйный бак можно считать резервуаром для рабочей смеси. Он также поддерживает давление, необходимое для абразивной обработки. Струйные баки имеют различные размеры, в зависимости от потребностей в производительности. Существуют как малые от 140 л так и аппараты больших объемов до 560 л.

Сопла ускоряют ход воздуха / абразива по мере того как смесь выходит из пескоструйного рукава. Конусность сопла и длина впуска определяют область и скорость выхода абразива. Клапаны впуска и выпуска контролируют приток и отток воздуха и определяют, находится ли бак под давлением. Они являются неотъемлемыми компонентами системы дистанционного управления и общей установки пескоструйного аппарата.

Пневматический клапан реагирует на давление, поставляемое в установку, и выстреливает, чтобы держать ее под давлением. Клапан абразива расположен на дне машины и регулирует подачу песка из струйного бака. Клапаны имеют два входа и один выход: один вход для абразива, другой – для воздуха, а выход – для смеси из воздуха и песка, которая будет проходить через пескоструйный рукав.

Они бывают как ручные, так и автоматические (последние не имеют функции остановки подачи абразива). Абразивное сито предотвращает прохождение песка через выпускной клапан ( этого ни в коем случае не должно случаться, выпускной клапан предназначен для воздуха)

Пескоструйные аппараты имеют в своей конструкции также несколько шлангов: двухлинейный шланг, пескоструйный шланг и 46-ти сантиметровый шланг.

Как работают пескоструйные аппараты

Существуют различные типы агрегатов и их дополнительных деталей/аксессуаров, поэтому на самом деле единого общего способа работы аппарата абразивной обработки н6е существует. Однако, по большей части, они работают по такой вот простой схеме: загруженная рабочая смесь + сжатый воздух = пескоструй.

Несмотря на то что существует три разных типа пескоструйных аппаратов, которые вы можете подобрать для своих целей, все эти агрегаты имеют один и тот же общий принцип работы. Пескоструйный аппарат выполнен в виде бака с пневматической пушкой которая выталкивает песок к поверхности на высокой скорости.

Сжатый воздух используется для подачи энергии к пистолету, а песок выталкивается из ствола, который направляется на объект обработки. Очевидно, что этот процесс может быть опасен при отсутствии должного оборудования и надлежащей обстановки, поэтому всегда необходимо следовать мерам предосторожности перед началом работы.

Понимая, как работает одна из их стандартных стационарных моделей, вы можете получить довольно хорошее представление о процессе пескоструйной обработки поверхностей в целом.

После загрузки песка в машину для начала пескоструйной обработки нужно проделать несколько шагов.

Во-первых, давление в агрегате невероятно важно на протяжении всего процесса. Без надлежащего уровня давления ничего не произойдет. Для того чтобы правильно поддерживать давление в машине, вам понадобится система дистанционного управления.

Нажатие/отпускание ручки управления подаст/нивелирует давление во всей машине. Для этих целей используется система дистанционного управления с ручкой с пневмоприводом, но электронные системы управления также используются (для агрегатов с длинами струйного рукава больше 300м).

Двухлинейные шланги соединены как с впускным клапаном, так и с рукояткой управления. Один шланг контролирует подачу воздуха к соплу, а другой шланг контролирует подачу воздуха, который идет назад к впускному клапану. Когда ручка управления не включена, воздух выпущен у основания ручки и никакой взрыв не произойдет, потому что система не под давлением.

Ручка управления сконструирована таким образом, чтобы прослужить как можно дольше, при этом предотвращая случайные инциденты или аварии. Когда ручка нажата, кнопка блокирует поток воздуха и воздух идет обратно по двухлинейному шлангу к впускному клапану. Клапан впуска открывается, клапан выпуска закрывается и пневматический клапан уплотняется для подачи давления в бак, следовательно пескоструйная обработка может начаться.

Пока ручка находится в положении включения, смесь воздуха и абразива выходит струей через сопло. Вы можете начать чистку, шлифовку, дробеструйную обработку, или другие виды обработки поверхности.

Виды аппаратов абразивной обработки

Аппарат с подачей самотеком

Первый тип, который стоит рассмотреть – это пистолет с самотечной подачей. Как следует из названия, песок направляется в ствол пушки сверху, благодаря силе тяжести. На верхушке пистолета расположена загрузочная воронка, в которой содержится запас песка, по мере того, как вы работаете.

При нажатии спускового крючка песок выталкивается из ствола и следующая партия песка сразу же попадает из воронки в ствол для непрерывности процесса. Когда спусковой крючок пистолета будет отпущен, отверстие между воронкой и стволом закроется, для сохранения оставшегося песка внутри воронки для будущего использования.

Пневматический аппарат

Альтернативной формой загрузки песка в ствол пескоструйного пистолета является использование пневматического типа. В этом случае имеется резервуар, содержащий песок, который уже находится под давлением. В конструкции такого типа резервуар соединен с пистолетом через специальный шланг, для приведения аппарата такого вида в действие нужно нажать на крючок и песок с воздухом выйдут из резервуара под давлением вместе.

При использовании такого типа пескоструйного аппарата вы не испытаете никаких трудностей в обслуживании и работе с ним, однако цена на такой тип довольно велика. Кроме того, вы не можете пополнить бак после его использования, что означает, что при использовании такого аппарата будет больше вредных отходов.

Вакуумный аппарат

Этот тип агрегата относительно доступен, и его можно использовать без перерыва, так как песок можно просто собрать и поместить назад в резервуар. Когда большую поверхность нужно тщательно очистить часто прибегают к использованию вакуумных пескоструйных аппаратов.

Как правильно выбрать оборудование для абразивной обработки поверхности

Как правило, существует 6 аспектов, которые стоит соблюдать при подборе оборудования. Они будут перечислены ниже.

Итак клиент может выбрать аппарат:

- В зависимости от желаемого эффекта – эффект пескоструйной обработки в основном решается абразивным песком, который обладает как сильным эффектом металлического песка так и эффектом мягкого полимерного песка. Между тем, сухой или жидкий пескоструйный аппарат также будет иметь значение. Покупатель может решить какой тип брать, испытав агрегат на образцах.