Антикоррозийная защита – Антикоррозионная защита – как предохранить металл от ржавления?

alexxlab | 21.02.2020 | 0 | Разное

Назначение антикоррозийных покрытий металла и их виды, правила выбора

Антикоррозийное покрытие металла — один из наиболее распространенных способов защиты металлических конструкций или коммуникаций от всевозможных негативных внешних воздействий.

Антикоррозийное покрытие металла — один из наиболее распространенных способов защиты металлических конструкций или коммуникаций от всевозможных негативных внешних воздействий.

Защита покрытия от коррозии — это создание на поверхности дополнительного слоя, который не допускает непосредственного контакта металла с воздухом, влагой или водой.

Существуют различные виды антикоррозионных покрытий, благодаря которым можно успешно продлить срок эксплуатации металлических приспособлений.

Что такое коррозия металла

Прежде чем выяснить, как покрывать металл от коррозии, следует разобраться, что же такое сама коррозия. Под ней понимается химическая реакция, которая появляется тогда, когда созданы все благоприятные условия для этого.

На поверхности коррозия образуется по следующим причинам:

- если материал длительное время взаимодействовал с влагой;

- если поверхность находится в открытом месте;

- если условия эксплуатации не соблюдались;

- если металл деформировался, а свойства его настолько изменились, что его в будущем использовать будет невозможно.

Из-за внешних факторов металл может менять цвет, текстуру или крошиться.

Назначение антикоррозийных покрытий

То или иное антикоррозийное покрытие имеет такое назначение:

- создает защиту к негативному воздействию влаги;

- противостоит разным видам топлива;

- не допускает реакцию с большим количеством химических составляющих, которые могут повредить защитный слой покрытия;

- создает атмосферостойкость и электроизоляцию.

Защитные материалы способны создать активную и пассивную защиту от коррозии

Защитные материалы способны создать активную и пассивную защиту от коррозии

А активная защита подразумевает использование в красителях химических ингибиторов, которые замедляют окисление металлов и прочие добавки. Такие покрытия продержатся дольше по сравнению с пассивной защитой.

Антикоррозийное покрытие нужно, чтобы коррозия не распространилась по всей поверхности металла.

Приобрести средства для борьбы с коррозией можно в любом строительном магазине, они доступны в плане стоимости. Они быстро вступают в контакт со ржавчиной и поражают ее очаги.

С целью защиты используются специализированные лакокрасочные составы, самые бюджетные — это эмали и краски с химическими добавками.

Преимущества

Все они достаточно просты в применении и нанесении, работа не требует специальной подготовки. С помощью данных составов можно быстро и качественно обработать металлические конструкции сложного дизайна и больших габаритов.

А еще покрытие имеет ряд бонусов. Они не только недорогие, но также обладают такими плюсами:

- покрытие может быть любого цвета, достаточно лишь подобрать ту или иную палитру;

- составы имеют высокие характеристики защиты;

- если покрытие в процессе эксплуатации повредится, то их можно будет легко восстановить.

Большинство средств для борьбы с коррозией в основном применяются для длительной изоляции присутствующих в конструкции элементов из металла. Этот способ обработки может успешно сочетаться с декоративной отделкой. Внешняя эстетика в конечном результате бывает немаловажной. Тем более, если работы будут выполнены небрежно, то есть вероятность, что через время коррозия вновь проявится и будет более опасной.

Виды покрытий и правила их выбора

Металлоконструкции следует надежно защищать от механических и химических повреждений. С помощью антикоррозийной защиты можно сохранить изначальный вид материала. Также можно продлить срок эксплуатации конструкции до 60 лет. Защитный слой наносится равномерно и устойчивым к высоким температурным воздействиям и сколам.

Металлоконструкции следует надежно защищать от механических и химических повреждений. С помощью антикоррозийной защиты можно сохранить изначальный вид материала. Также можно продлить срок эксплуатации конструкции до 60 лет. Защитный слой наносится равномерно и устойчивым к высоким температурным воздействиям и сколам.

Тот или иной вид антикоррозийной зашиты нужно выбирать, в зависимости от особенностей самой конструкции:

- цинкование — подходящий вариант для мелких элементов и изделий, но для ремонтных работ оно не подойдет;

- азотирование — преимущественно используется с целью зашиты цистерн. Нитритный слой хорошо противостоит воды, маслу или бензину, но способен разрушиться вследствие воздействия кислот или солей.

Кроме таких антикоррозийных покрытий на отечественном рынке популярностью пользуются следующие:

- алитирование (используется сплав железа и алюминия) — используется для покрытия литейного оборудования, труб или листового металла;

- хромирование (состоит из 60 процентов феррохрома) — защищает детали промышленного оборудования, трубы в теплообменных сетях и автозапчасти;

- диффузионное циинкование (сплав алюминия и цинка) — в этом случае защитный слой наносят в специальных роторных печах, потом он пассируется и становится более устойчивым к коррозии.

Самый простой и бюджетный метод создания антикоррозийной защиты металла — это покрытие их специальными красками вроде «Нержалюкса» или «Сереброла»

Металлические изделия можно обрабатывать посредством пластмасс, в частности, нейлона либо фторпласта.

Однако какой бы вы ни выбрали метод защиты, важно обрабатываемую поверхность правильно подготовить, очистить или обезжирить. Это и есть залогом того, что покрытие будет нанесено равномерно, а срок службы значительно увеличится.

Особенности нанесения защитных составов

Как уже говорилось, антикоррозийное защитное покрытые делается на основе разных металлических сплавов и самих металлов (цинка, кадмия, алюминия, никеля и других).

Способов нанесения защитного слоя существует несколько:

- гальванизация — металлы осаждаются на поверхности конструкций посредством электролитического воздействия;

- горячий способ — металл сплавляется с защитным слоем при температуре до 450 градусов;

- диффузионный метод — конструкция погружается порошкообразную металлическую смесь при температуре от 380 до 1000 градусов;

- металлизация — расплавленные металлы распыляются посредством специального оборудования.

Тот или иной метод нанесения антикоррозийного покрытия подбираются под определенные виды металлоконструкций. В частности, если речь идет об обработке крупных объектов вроде цистерн, баков, мостов или судов, то выбирается металлизация. Для обработки средних предметов из стали используется гальванизация, диффузным способом защита наносится на детали разной техники, а для стальных и чугунных конструкций — горячая методика.

Защита материала должна проводиться очень внимательно, также требуется провести некоторые профилактические мероприятия, которые не допускают появления коррозии. Если же на металле уже появилась ржавчина, то действовать нужно следующим образом:

- первым делом используйте дефектоскопию. Этот метод предусматривает подробное изучение поверхности, чтобы выявить степень коррозии в металле. На этом этапе выполняется диагностика, и определяются самые подходящие способы борьбы со ржавчиной и последствиями. Иногда нужно выполнить качественную и полноценную отделку помещения или промышленного отдела;

- далее идут подготовительные работы, во время которых поверхность подготавливают к следующим работам, и они направлены на чистку металла от ржавчины, а также к отделке. В некоторых случаях перед покраской нужно будет выполнить грунтовку или удалить царапины, сквозь которые жидкость попадает в структуру металла и изнутри его разрушает. Не забывайте о том, что пыль вредна, и ее очень важно удалить на этапе подготовке поверхности. Именно в пыли могут присутствовать химические составляющие и соединения, которые провоцируют разрушение металла;

- последний и наиболее важный этап — нанесение на металлическую поверхность того или иного лакокрасочного покрытия. Торопиться здесь нельзя, поскольку от качества действий зависит и то, насколько эффективным будет защитный слой покрытия. После каждого следующего слоя нужно дожидаться его высыхания и затвердевания. Затем проверяется качество выполненной работы.

Антикоррозийная защита для металла невероятно важна, правильно подобранный состав позволит надежно защитить ваши металлоконструкции от негативных внешних воздействий и продлит срок их эксплуатации.

tokar.guru

Антикоррозийная защита – Морозовский Химический Завод

Антикоррозийная защита металла.

В современном строительстве металлоконструкции играют значимую роль. У них выделено огромное количество преимуществ, и сейчас их используют в любом строительстве, даже незначительном. У металлоконструкций очень большой срок эксплуатации, но, как и у любого материала, у них также есть недостатки, и самый главный и ощутимый минус – это сильная подверженность коррозиям. Поэтому при строительстве главным аспектом выступает антикоррозийная защита или обработка металла. Способов обработки большое количество, и зависят они напрямую от факторов, которые обязательно учитываются в момент выбора материала:

1. Условия применения, здесь следует участь прямое влияние погодных условий и сейсмических факторов;

2. Сам тип конструкций и ее назначение при эксплуатации;

3. Размер области применения;

4. Воздействие внешних факторов.

Чтобы способ защиты был правильно подобран, нужно обязательно определить тип самого воздействия. В данном случае такая подборка позволит произвести качественную обработку и сможет гарантировать:

• Большой срок службы – более 50 лет;

• Эстетический вид металла, будет выглядеть гораздо лучше;

• Высокую безопасность.

Если антикоррозийная обработка была подобрана правильно, то после нее существенно улучшится внешний вид материала.

Способы защиты металлоконструкций от коррозии.

СеверСталь Эстакада газопровод

Защита металла от коррозии является неотъемлемой частью как в гражданском, так и в оборонном строительстве. Но, к сожалению, не все организации подрядчиков уделяют этому необходимое внимание, поэтому не обеспечивают необходимый уровень защиты изделиям из металла, в результате подвергая конструкции воздействиям окружающей среды. Металл постоянно подвергается коррозии, начиная с самого производства, и заканчивая перевозкой и хранением, а также при эксплуатации. Во время коррозии металл начинает терять свою массу, структура начинает разрушаться, все это приводит к ухудшению конструкций и сильной потере прочности и долговечности конструкции.

На сегодняшний день строительство применяет несколько способов защиты металла от коррозии;

1. Улучшается сам химический состав металла, что предотвращает коррозию;

2. Поверхность стали изолируется специальными материалами;

3. В месте осуществления строительства уменьшается агрессивность среды;

4. Накладывается внешний ток, это способствует образованию высоких показателей, электрозащиты метала.

Все это защищает металл от коррозии, как перед началом строительства, так и в последующей эксплуатации зданий.

Покраска металлических конструкций.

Самым распространенным способом защиты метала, является обработка специальными покрытиями. Такой метод быстро увеличивает максимальные показатели защиты, и сводят к минимуму риск образования коррозии. Катодная защита требует нанесения более толстых слоев материала, но в тоже время она увеличивает показатели твердости, и, конечно же, защищает металл. Все антикоррозийные покрытия можно разделить на несколько видов:

1. Термостойкие. Такое покрытие применяется для защиты трубопроводов, которые подвергаются нагреванию под воздействием высоких температур;

Например такие как:

- АРМОКОТ Т700 — Термо- и химически стойкий материал для защиты от сернокислой коррозии дымовых труб, газоходов и других металлических, бетонных и железобетонных конструкций.

- АРМОКОТ ТЕРМО — Термостойкое электроизоляционное покрытие для защиты металла от атмосферных воздействий, агрессивных воздушных сред. Используется при температуре до +700°С.

2. Цинконаполенные. Такие покрытия создают цинковую пленку, которая предотвращает развитие подпленочной коррозии;

Такие как :

- Армотанк® Цинк

Двухкомпонентный эпоксидный грунт протекторного типа с высоким содержанием цинка

3. Атмосфероустойчивые. Этим покрытием обрабатывается металл, который располагается под землей;

Такие как:

- Армотанк® N700

Двухкомпонентная полиуретановая атмосферостойкая эмаль, химстойкая - Армокот® Z650 Предназначен для промышленного применения с целью создания защитно-декоративного покрытия для наружной поверхности металлоконструкций: резервуаров, технологического оборудования, трубопроводов, конструкций и сооружений, эксплуатирующихся в условиях промышленной атмосферы.

4. Кузнечные. Для обработки цветного металла;

Такие как:

5. Специальные. Обрабатываются конструкции, которые предназначены для перевозки агрессивных веществ.

Такие как:

- АРМОТАНК® ОЙЛ — двухкомпонентная эпоксидная толстослойная грунт-эмаль, с высоким сухим остатком. Предназначена для защиты внутренней поверхности резервуаров для хранения сырой нефти, темных и светлых нефтепродуктов, загрязненной и подтоварной воды, с температурой эксплуатации до 60°С

tdmhz.ru

Антикоррозийная обработка металлоконструкций: материалы и технология

Чтобы обеспечить долговечность металлических изделий, используется антикоррозийная обработка металлоконструкций. Эта процедура направлена на то, чтобы защитить конструкции от воздействия агрессивной среды и атмосферных осадков. Благодаря покрытию поверхность из металла сохраняет свои первоначальные свойства, в том числе и эстетические.

Суть процесса

Коррозия – это процесс электрохимического или химического взаимодействия металла с окружающей средой, из-за чего металл окисляется и разрушается. Эксперты говорят о том, что ущерб от коррозии в промышленной сфере достигает 4 % от валового национального продукта любой страны. Коррозия происходит вследствие воздействия на металл кислорода, воды, поэтому требуется своевременная антикоррозийная обработка металлоконструкций. Технология предполагает обработку поверхностей тонким слоем из металла, сплавов металла или неметаллических составов.

Особенности обработки

Из-за того, что металл начинает разрушаться под воздействием агрессивной среды, меняются прочностные и физико-химические свойства металлических изделий. А это сказывается на снижении их функциональности и долговечности. Коррозия способствует выходу из строя оборудования, транспортных средств. Именно поэтому важную роль играет антикоррозийная обработка металлоконструкций, технология проведения которой постоянно модернизируется и совершенствуется.

Обработка снаружи

Наиболее подвержены воздействию агрессивных факторов внешние поверхности металлических изделий. Для их защиты применяются конструктивные методы защиты. Они используются при проектировании и изготовлении изделий еще до того, как начинается активная эксплуатация металлических элементов. Конструктивные методы предполагают выбор материала, который может противостоять воздействию среды. Для этих целей хорошо подходят стали с прочной пленкой, высокополимерных материалов, керамики, стекла. Кроме того, антикоррозийная обработка металлоконструкций сопровождается методами рациональной эксплуатации изделий:

- устранением щелей, трещин, зазоров, которые могут оставаться в изделии и через которые внутрь может попасть влага;

- ликвидацией зон, в которых может застаиваться влага;

- защитой поверхности от воды;

- введением ингибиторов в агрессивную окружающую среду.

Пассивная защита

При применении пассивных методов защиты металлическая поверхность обрабатывается каким-нибудь покрытием, задача которого – предотвращать контакт металла и кислорода или металла и влаги. С этой целью проводится антикоррозийная обработка металлоконструкций. Материалы для этого используются современные, с улучшенными эксплуатационными свойствами. Такие покрытия выполняют несколько функций:

- барьерную;

- протекторную;

- преобразующую;

- пассиваторную.

Барьерная защита предполагает механическую изоляцию поверхности металла. Чаще всего применяются такие средства для обработки черных металлов. Но если целостность защитной пленки будет нарушена, под ней может возникнуть подпленочная коррозия.

Какие материалы?

Когда проводится антикоррозийная обработка металлоконструкций, средства подбираются очень тщательно. Для пассивирования поверхностей применяются лакокрасочные материалы, содержащие в себе фосфатную кислоту или хроматные пигменты, которые замедляют коррозионные процессы. При нанесении пассивирующих грунтовок используется распылитель. В зависимости от того, сколько компонентов в этих составах, их можно применять для обработки и черных, и цветных металлов.

Пассивная обработка может выступать и как протектор, но в таком случае используются краски, в которых больше 86% металлической пыли из элемента высокой восстановительной способности по сравнению с обрабатываемой поверхностью. В большинстве случаев, когда применяется антикоррозийная обработка металлоконструкций, краски выбираются с наполнением высокодисперсного порошка цинка. Данная технология получила название холодного цинкования, что увеличивает срок службы металлической поверхности и ее стойкость к абразивному износу.

Краски и эмали

Защита металлических конструкций выполняется на основе средств трех типов:

- Лакокрасочными покрытиями, которые легко и просто наносятся и представлены в разнообразии цветовых решений. С помощью красок можно обрабатывать металлические конструкции больших размеров и любых конфигураций.

- Пластмассовыми антикоррозийными покрытиями, в основе которых лежат фторпласт, нейлон, ПВХ. Данные составы отличаются высокой водо-, кислото- и щелочестойкостью.

- Покрытия с каучуком в основе используются, когда выполняется антикоррозийная обработка резервуаров и металлоконструкций с внутренней стороны.

Активные методы защиты

Металл требует специальной защиты, для чего применяются активные методы. Стойкость металлических изделий к внешним факторам достигается:

- Горячим цинкованием деталей: по данной технологии деталь сначала подвергается обезжириванию, затем – пескоструйной обработке или травлению кислотой, вследствие чего покрывается тонким цинковым слоем. Химическая реакция приводит к тому, что на поверхности металла образуется защитная пленка. Она экранирует металл и защищает его от влаги. Чаще всего горячее цинкование применяется для обработки крупных объектов – баков, цистерн.

- Электрохимическим цинкованием: данный метод предполагает диффузионное извлечение ионов цинка из слабокислого раствора в ходе электролиза. Гальваническая обработка металлоконструкций применяется для обработки метизов, деталей среднего размера.

- Термодиффузионным нанесением цинкового покрытия: при такой технологии атомы цинка проникают в поверхность железа под воздействием высокой температуры. Покрытие получается прочным и износостойким, причем исходная деталь повторяется полностью, даже если поверхность с выемками или рельефом.

Антикоррозийная обработка металлоконструкций может проводиться в дополнении с электрохимической защитой.

Современные методы

Чаще всего для защиты металлической поверхности от коррозии применяются именно лакокрасочные покрытия, так как они более доступны по цене и просты в применении. Но такой слой нуждается в обновлении каждые 5-7 лет, что трудоемко и затратно. А использовать гальванические и электрохимические методы слишком дорого, хотя о ржавчине можно забыть примерно на 50 лет.

Именно поэтому все чаще антикоррозийная обработка металлоконструкций выполняется с помощью «жидкой резины». Это двухкомпонентный материал, который способен надежно и долго защищать поверхность от внешних воздействий. Применение эластомера позволяет наносить бесшовную мембранную прослойку, наносится которая распылительным пистолетом. Резина быстро застывает на поверхности, при этом не образуются ни потеки, ни неровности. Причем работать можно даже с влажной металлической поверхностью. Производители таких средств говорят о том, что такое покрытие может прослужить порядка 20 лет, не теряя своих первоначальных свойств.

Подготовка поверхности

Надежная защита металла от ржавчины может быть достигнута только в том случае, если поверхность была подготовлена на должном уровне. Само оборудование для антикоррозийной обработки металлоконструкций не отличается сложностью, поэтому его применение не вызовет никаких проблем. Подготовка поверхности выполняется механическим или химическим методом. Более популярны химические методы, так как механические не могут обеспечить должного уровня защитных средств. Но выбирать технологию нужно в соответствии с выбранными лакокрасочными покрытиями и условиями их дальнейшей эксплуатации.

Фосфатирование и хроматирование

Подготовка металлической поверхности выполняется в зависимости от типа металла. Подготовка поверхности из черных металлов выполняется с помощью фосфатирование, а цветные металлы обрабатываются обоими методами. В целом химическая подготовка металлической поверхности состоит из нескольких этапов:

- обезжиривания поверхности;

- промывки с помощью питьевой воды;

- нанесения конверсионного слоя;

- повторной промывки питьевой водой;

- промывки деминерализованной водой;

- пассивации.

Химическая обработка металла выполняется распылением (струйной обработкой при низком давлении), погружением, пароструйным и гидроструйным методами. Первые два метода предполагают использование специальных агрегатов, которые подготавливают поверхность. Метод выбирается в соответствии с производственной программой, конфигурацией и габаритами изделий и многими другими факторами.

Обработка трубопроводов

Антикоррозийная обработка металлоконструкций и трубопроводов выполняется в соответствии с требованиями государственных стандартов. Обработка может проводиться как для функционирующего трубопровода, так и во время его реконструкции или ремонте. Защищать трубопроводы можно активными и пассивными методами – он выбирается в соответствии со способом прокладки. Для труб, проложенных поверх земли, используются материалы, стойкие к воздействию окружающей среды. При активном методе защитная поверхность создается с помощью веществ, которые могут обеспечить электрохимическую защиту покрытия. Защита трубопроводов выполняется в несколько этапов:

- Сначала поверхность трубы избавляется от изоляционных покрытий, ржавчины, окалины и всех загрязнений.

- На очищенную поверхность наносятся антикоррозийные материалы, при этом работы могут проводиться при температуре от +5 градусов и при влажности не больше 80 %.

После проведения обработки нужно тщательно осмотреть трубопровод, чтобы выявить дефекты, если они есть на поверхности. Специальными приборами определяется качество соединения поверхности и покрытия, качеством самого покрытия и толщина сухой пленки покрытия.

Активная и пассивная защита

Антикоррозийная обработка металлоконструкций, принцип которой зависит от применяемых материалов, может выполняться с активной и пассивной защитой поверхностей. Оба варианта направлены на то, чтобы защитить металлические трубы от вредных факторов окружающей среды. А если водопровод располагается на большой глубине, есть потребность в защите металла от контакта с грунтом. Благодаря защитным слоям из краски, лака, эмали создается непрерывный и очень прочный барьер, который защищает поверхность от негативного воздействия внешней среды.

Обработка трубопровода часто выполняется порошковыми веществами на основе пластических материалов. Они наносятся на трубу, которая предварительно разогревается до определенной температуры.

Таким образом, проведение антикоррозионной обработки – это возможность предотвратить появление ржавчины на любых металлических поверхностях. Многообразие вариантов и методов обработки – залог того, что можно защитить что угодно – от труб и автомобиля до небольшой металлической детали.

fb.ru

Антикоррозийная защита металлоконструкций: технология, требования СНИП

Процесс самопроизвольного разрушения металла под воздействием агрессивной внешней среды (коррозия) приводит кардинальному изменению прочностных и физико-химических свойств изделий из стали и ее сплавов, значительному снижению их функциональности и сроков годности. По данным беспощадной статистики постоянные потери от этого физико-химического процесса составляют 4-5% общего национального дохода страны, при этом безвозвратно гибнет 10-15% от объема ежегодно производимых ферросплавов.

Помимо материального ущерба коррозия металлов может привести (и зачастую приводит) к различным катастрофическим последствиям из-за выхода из строя сосудов высокого давления, оборудования энергетических объектов, деталей самолетов и паровых турбин, участков газонефтепроводов и т.д. Существуют различные виды борьбы с процессом окисления металла, при этом технология антикоррозийной обработки металлоконструкций постоянно совершенствуется.

Конструктивные методы защиты

Конструктивные методы защиты используются еще на стадии проектирования и изготовления изделия, до начала его активной эксплуатации. Они заключаются в выборе материала, способного противостоять пагубному воздействию среды (нержавеющие стали, кортеновские стали с прочной, неразрушаемой окисной пленкой, применение в ряде случаев высокополимерных материалов, стекла или керамики).

Помимо этого конструктивная антикоррозийная защита металлоконструкций СНИП подразумевает и методы рациональной эксплуатации металлических изделий:

- устранение щелей, трещин и зазоров в конструкции, в которые может попадать влага;

- ликвидация зон застоя влаги и защита от брызг и водяных капель;

- введение ингибиторов в агрессивную среду.

Пассивная защита от коррозии

К пассивным методам защиты относится нанесение на металлическую поверхность какого-либо покрытия, которое будет препятствовать контакту металла с кислородом и влагой. Современные лакокрасочные материалы обладают улучшенными эксплуатационными свойствами. В зависимости от состава, ЛКМ могут выполнять барьерные, протекторные, преобразующие или пассиваторные функции.

Барьерная защита — механически изолирует поверхность металла. Чаще всего барьерные ЛКМ наносят на черные металлы. При этом любое нарушение целостности защитной пленки (даже в виде микротрещин) ведет к проникновению агрессивной среды и возникновению подпленочной коррозии.

Пассивирование поверхности металла производится лакокрасочными материалами, в составе которых содержится фосфорная кислота или хроматные пигменты (соли хромовой кислоты), замедляющие коррозионные процессы. Антикоррозийное покрытие металлоконструкцийпассивирующими грунтовками выполняется при помощи распылителя. Пассивирующие грунтовки могут быть как одно, так и двухкомпонентными, в последнем случае составляющие части смешивают непосредственно перед употреблением. Таким образом можно защищать как черные, так и цветные металлы.

Следует отметить, что антикоррозийная защита металлоконструкций при помощи ЛКМ эффективна лишь в случае скрупулезно проведенных подготовительных мероприятий, особенно важно тщательное удаление продуктов коррозии, уже образовавшихся на поверхности металла.

При этом наносятся специальные составы, разрушающие ржавчину, а затем поверхность зачищается. Если же механическая обработка перед окрашиванием по тем или иным причинам производится не может или экономически нецелесообразна, используются так называемые преобразователи ржавчины. Преобразующие грунтовки содержат специальные добавки, которые превращают продукты ржавчины в нерастворимые соединения. Эти составы могут наноситься как при помощи кисти, так и распылением. В некоторых случаях преобразователи ржавчины уже входят в состав защитной композиции и тогда ЛКМ может наносится сразу на металл, без предварительной его обработки.

Пассивная антикоррозийная обработка металлоконструкций СНИП может выполнять и роль протектора, в этом случае в состав ЛКМ включают достаточно большое количество (>86%) металлической пыли из элемента, который обладает более высокой восстановительной способностью, чем обрабатываемая поверхность. Так как чаще всего в качестве наполнителя используют высокодисперсный порошок цинка, данный метод получил название «холодного цинкования». Цинконаполненные лакокрасочные материалы выгодно отличаются от традиционных увеличенными сроками службы и устойчивостью к абразивному износу.

Термопластичные полимеры и эпоксидные смолы, на основе которых выпускаются цинкосодержащие композиции, позволяют наносить эти грунтовки даже при сложных погодных условиях (повышенная влажность, отрицательные температуры). Кроме этого, цинковые протекторные ЛКМ не требуют смешивания компонентов, а по своим прочностным и защитным свойствам сопоставимы с такими гораздо более трудоемкими операциями, как горячее цинкование.

Активные методы защиты

К активным методам защиты можно отнести методы специальной обработки металла. Для повышения стойкости ферросплавов и изделий из них применяют:

- горячее цинкование деталей. Деталь или конструкция обезжиривается, подвергается пескоструйной обработке или травлению кислотой и покрывается тонким слоем расплава цинка в специальной вращающейся ванне. В результате химической реакции на поверхности образуется защитная пленка, экранирующая металл от доступа влаги, образующая гальвано пару со сталью и способная самовосстанавливаться после небольших повреждений. В качестве сырья для горячей металлизации могут применяться и другие металлы. Этот метод особенно хорош для крупных объектов (судов, баков, цистерн) ;

- электрохимическое (гальваническое) цинкование, которое основано на принципе диффузионного извлечения ионов цинка из слабокислого раствора при электролизе. Обрабатываемые детали и источник цинка (пластины, шары, болванки) помещаются в ванну с электролитом, через которую в дальнейшем пропускается электрический ток. В процессе электролиза цинк, являясь анодом, растворяется и оседает на стальной поверхности, придавая ей высокодекоративный блестящий вид. Однако адгезионные свойства полученного покрытия невелики, а сам процесс производства экологически вреден и трудоемок. Гальваническая обработка металлов применяется для обработки метизов и деталей средних размеров;

- термодиффузионное нанесение цинкового покрытия. Суть метода состоит в проникновении атомов цинка из цинкосодержащего порошка в поверхность железа при очень высокой температуре (в диапазоне 290-450˚С). При этом покрытие получается очень твердым и износостойким, в точности повторяя исходную деталь, включая резьбы или тонкий рельеф. Не требует сложного подготовительного этапа (очистки от пятен ржавчины, обезжиривания и т.п.). Подобная антикоррозийная обработка металлоконструкций и трубопроводов в 2-3 раза долговечнее, чем гальваническая и может длительно оберегать сталь даже при эксплуатации ее в условиях воздействия морской воды. Из недостатков метода можно отметить его небольшую производительность и необходимость наличия специального оборудования (роторных печей).

Электрохимическая защита металла от коррозии

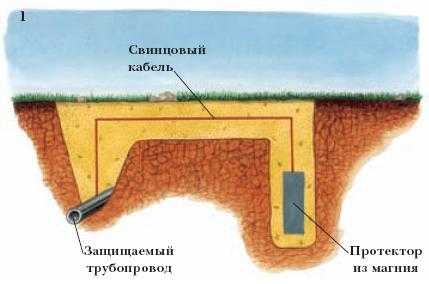

Антикоррозийная обработка металлоконструкций может быть дополнена электрохимической защитой, при которой на ограждаемую деталь устанавливается специальный протекторный анод из металла с более электроотрицательными свойствами. При этом скорость окислительного процесса в защищаемом партнере падает практически до нуля вплоть до полного разрушения анода, который в данном дуэте называют «жертвенным». Подобным образом экранируют свайные фундаменты, металл которых находится в грунте (особенно засоленном), нефтегазопромысловые сооружения и хранилища, а также днища судов, на которые постоянно воздействует морская вода.

Аноды могут быть изготовлены из платинированного титана, железнокремниевых сплавов, графитопластов. В настоящее время разрабатываются методы электрохимической защиты кузовов автомобилей, при этом токопроводящие аноды выполняются из электропроводящих полимеров в декоративном исполнении и наклеиваются на кузов в потенциальных коррозионноопасных точках.

Новые методы защиты

Несомненно, нанесение лакокрасочных материалов наиболее доступный метод сбережения ферросодержащих конструктивных элементов и деталей. Однако этот защитный слой требует обновления каждые 5-7 лет, что довольно трудоемко. Гальваническая и электрохимическая подготовка металла, позволяющая забыть о ржавчине лет на 50, — дело достаточно затратное. Однако в настоящее время уже существует недорогой инновационный метод защиты металлов от окисления и ржавления.

«Жидкая резина» — двухкомпонентный эластомер, при помощи которого выполняется надежная и долговечная антикоррозийная защита металлоконструкций. Эта сплошная, бесшовная мембранная прослойка наносится на металл при помощи распылительного пистолета, без всякой предварительной подготовки поверхности. После нанесения битумная эмульсия застывает мгновенно, не образуя потеков и неровностей, даже если основа была гладкой, скользкой и влажной. Производитель гарантирует, что данное покрытие в течение первых 20 лет не только не теряет своих свойств, но даже становится со временем прочнее. Таким образом могут быть обработаны металлические трубы, строительные конструкции любой конфигурации, поверхность цистерн и даже кровля. Металлы экранируемые при помощи такого резинового слоя абсолютно индифферентны к воздействию повышенной влажности и критическим температурам.

skladovoy.ru

Как производится антикоррозионная защита металлоконструкций?

Обязательно ли нужна антикоррозионная защита металлоконструкций? Любые металлы, особенно черные, подвержены пагубному воздействию агрессивной среды. Влага – главный враг металлов. Именно под ее воздействием на поверхности металлов образуется слой оксидов. И если не препятствовать этому процессу, то в результате любое изделие из металла потеряет свою прочность. Антикоррозионная защита металлоконструкций является важнейшей процедурой в производстве любых изделий тяжелой промышленности.

1 Нормы и правила СНиП относительно защиты металла

Защита строительных конструкций от коррозии предусматривается еще на начальном этапе проектирования. Все затраты, направленные на защиту, включаются в стоимость изделия. Определение в строительных нормах и правилах (СНиП) называет такие методы защиты конструктивными. Это же определение гласит, что основной задачей методов защиты металлоконструкций является выбор материалов, способных ограничить доступ агрессивной среды к металлическим поверхностям, и способов их нанесения.

Защита строительных конструкций от коррозии

Рекомендуем ознакомиться

Кроме выбора специального покрытия для металлов, СНиП рекомендует и методы оптимального режима использования конструкций из металла:

- устранение на поверхностях конструкций любых щелей или углублений, в которых может накапливаться влага или образовываться своеобразная аномальная температурная зона, способная привести к порче антикоррозийного покрытия;

- защиту конструкций от брызг и водяных капель;

- введение в агрессивную среду специальных ингибиторов.

2 Пассивная антикоррозийная защита металлоконструкций

Менее эффективной на данный момент видится пассивная защита строительных конструкций от коррозии. Заключается она в нанесении на поверхность любого лакокрасочного покрытия. Такая защита стальных конструкций не может быть эффективной на протяжении большого промежутка времени по нескольким причинам:

Пассивная защита конструкций

- металлы отличаются очень хорошей теплопроводностью, следовательно, лакокрасочное покрытие будет многократно подвергаться перепадам температур и быстро (в течение 5 лет) придет в негодность;

- перед нанесением лакокрасочного покрытия, защищаемую поверхность необходимо подвергать специальной очистке от оксидной пленки, после этого поверхность грунтуется, и лишь потом наносится основной слой защиты. Для объемных стальных конструкций такая технология нанесения защиты является слишком трудоемким процессом.

В настоящий момент отмеченные недостатки частично устранены: появились новые химические составы для обработки, которые самостоятельно справляются как с оксидной пленкой, так и со ржавчиной. Как правило, такие средства поступают к изготовителю конструкций в раздельном варианте и смешиваются непосредственно перед нанесением. Производители этих средств обещают защитить каждую стальную конструкцию при любых погодных условиях на протяжении десятилетий.

3 Покрытия с ингибиторами

Особую надежность металлическим конструкциям обеспечивают ЛКМ, содержащие фосфорную кислоту или соли хромовой кислоты. Названные элементы способны противостоять появлению «жучка» – коррозии, которая может происходить под защитным слоем.

Покрытия с игибиторами

Краски, имеющие в составе один из ингибиторов, тоже не наносятся на неподготовленную поверхность.

Эффект будет, конечно, в любом случае, но неподготовленная поверхность находится под защитой на протяжении всего лишь около 10 лет. В тех случаях, когда подготовка (зачистка) невозможна по причине конструктивных особенностей или экономически нецелесообразна, поверхность обрабатывается преобразователями ржавчины. Такой химический состав выдерживается на поверхности определенное время (указанное производителем состава), удаляется сухой ветошью и только после этого наносится защитный слой.

4 Как используется метод «протектора»?

Пассивная защита согласно СНиП может выполнять роль протектора. Для создания такого эффекта в состав ЛКМ вводится большое количество металлической пыли из химических элементов, способных самостоятельно противостоять коррозии. Для этих целей идеально подходит цинковая пыль.

Нанесение ЛКМ с металлической пылью

Применяется она значительно чаще других химических составов, поэтому такая защита металлических конструкций получила название «холодное цинкование». Обычно для этого состава не используются лаки или краски. Изготавливают их на основе эпоксидных смол или термопластичных полимеров. Состав покрытия не требует смешивания.

Обработка металлоконструкций с помощью такого химического состава может вестись при неблагоприятных погодных условиях: высокая или низкая температура, повышенная влажность не могут стать помехой. И получается при такой обработке металлоконструкций двойная защита: буфер, создаваемый смолами, и протектор из стойкого слоя металла. Стоит ли удивляться, что гарантированная защита стальных элементов будет актуальна на протяжении нескольких десятилетий (около 50 лет). Важный момент: холодное цинкование намного дешевле известного горячего способа и гораздо удобнее.

5 Активная защита металла

Активные методы защиты металлоконструкций от коррозии подразумевают специальную обработку поверхности с целью придания ей особых химических свойств. Различают несколько видов покрытия поверхности с помощью все того же цинка:

Цинкование металлоконструкций

- Горячее цинкование. При такой обработке металлоконструкций принято тщательно готовить поверхность: зачищать от оксидов, обрабатывать пескоструем. Готовое изделие опускается в ванну с расплавленным цинком. Заготовку вращают и в период затвердевания тонкого слоя цинка. Получается идеально ровная поверхность с непревзойденной степенью антикоррозионной защиты.

- Гальваническое цинкование. Обработку металлоконструкций гальваническим способом можно отнести к самым длительным во временном отношении процессам. Вначале стальная конструкция помещается в ванну с электролитом. На заготовку закрепляется электрический кабель, второй кабель закрепляется на цинковую заготовку. Оба подключаются к источнику постоянного тока. За счет диффузии в металлах ионы цинка покидают поверхность цинковой заготовки и оседают на нашей. В этом случае получается очень тонкий слой цинка, который имеет с поверхностью металла связь на молекулярном уровне. Обработка металлоконструкций гальваническим способом позволяет уверенно говорить, что изделие не будет подвергаться коррозии практически неограниченное время

- Термодиффузионное цинкование – надежная защита конструкций. И это самый сложный процесс с точки зрения физики. Стальная конструкция прогревается в печи при температуре от 290°С до 450°С, где на нее под давлением подается цинковая пыль. Молекулы цинка расплавляются и проникают даже в толщу металла. Получается не просто защитная пленка из другого металла, а своеобразный сплав, способный неограниченное время выполнять роль защиты от коррозии металлических конструкций. Такая антикоррозионная обработка считается самой эффективной. Металлоконструкции, обработанные данным способом, спокойно выдерживают самые агрессивные среды: огонь, морскую воду. Единственный недостаток процесса заключается в том, что для его осуществления необходимо специальное оборудование.

Процесс антикоррозионной обработки

Любой из выбранных методов защиты металлоконструкций целесообразен только при правильном использовании и рациональности вложения финансовых средств. Просчитывать это должны специалисты, поэтому для выполнения работ лучше обратиться в профессиональную компанию.

Правильно защищенная металлоконструкция прослужит намного дольше и не будет требовать ремонта или косметического ухода. Сразу же можно отнять расходы на покупку лакокрасочных материалов и прочее.

tutmet.ru

виды, особенности обработки :: BusinessMan.ru

Металл является одним из самых востребованных материалов, применяемых в строительстве и промышленности. Несмотря на то что в некоторых областях его успешно заменяет легковесный и более практичный стеклокомпозит, актуальность традиционных конструкций сохраняется на довольно высоком уровне. Способствуют этому и применение дополнительных мер обработки материала, исключающих негативные факторы эксплуатации. Среди таких действий выделяется антикоррозионная защита металлоконструкций, благодаря которой технологи исключают поражение ржавчиной. В итоге увеличивается срок службы конструкций, на протяжении которого сохраняются оптимальные технико-физические характеристики объекта.

Общие сведения об антикоррозийной защите металла

Защита металлической поверхности от коррозии предусматривает наружную обработку материала специальными средствами, которые формируют слой, предотвращающий негативные процессы разрушения структуры. В качестве основы для обрабатывающих компонентов могут рассматриваться лакокрасочные материалы, те же металлы и сплавы. Важно отметить, что антикоррозионная защита металлоконструкций не предполагает универсальность. В зависимости от условий эксплуатации объекта, характеристик конкретной марки используемого металла и возлагаемых на него конструкцию нагрузок, подбирается конкретное средство обработки. Различаются и сами подходы к обеспечению покрытия поверхностей, что объясняется разнообразием спектра угроз, от которых защищается металл. Функция антикоррозийного покрытия редко сводится только лишь к созданию барьера перед ржавчиной – нанесенный слой, как правило, оберегает конструкцию от биологических и механических воздействий.

Проект защиты от коррозии

Оценкой характеристик конкретного металла, а также условий его использования занимаются специалисты, разрабатывающие проект защиты. Для каждой сферы применения конструкций предусматриваются свои нормативы, которые описывает ГОСТ. Антикоррозионная защита металлоконструкций, используемых в регионах с расчетной температурой воздушной среды до – 40 °С, к примеру, ориентируется на требования ГОСТ 9.401. В этом случае материал для покрытия должен подбираться так, чтобы особенности его соответствовали требованиям к морозостойкости. Разумеется, кроме температурных воздействий рассчитываются и другие контакты металлической структуры с агрессивными средами. Если внешние воздействия предполагают неагрессивный характер, то проект может рекомендовать использование защитно-декоративных покрытий.

Разновидности защитных средств

Существуют разные подходы к разделению защитных средств от коррозии. В частности, распространена классификация по назначению целевого материала. Выделяют покрытия, которые используются в обработке индустриальных конструкций, морских судов, трубопроводов, резервуаров и объектов, эксплуатируемых на открытом воздухе. Как видно, в каждом случае предполагаются свои особенности взаимодействия материала с окружающей средой. С поправкой на характер эксплуатации и выбирается антикоррозионная защита металлоконструкций. Виды покрытий для трубопроводов, например, в основе своей представлены лакокрасочными составами, а для защиты судов чаще применяются металлизированные напыления. Впрочем, ответственные с точки зрения эксплуатации металлоконструкции редко обрабатываются одним средством. Чаще всего применяется комплекс мер, включающий и технологии металлизированного напыления, и лакокрасочные составы.

Методы обработки защитным покрытием

К наиболее распространенным и традиционным способам антикоррозийной защиты стоит отнести лакокрасочные покрытия. Данная методика подходит для бытового применения, если нужно облагородить и в то же время уберечь от разрушения металлический забор, лестницу или кровельное покрытие из профнастила. Более эффективные методы связаны уже с промышленной обработкой. В эту категорию входит антикоррозионная защита металлоконструкций путем оцинковки, термической обработки, легированием, фаолитированием и т. д. Однако, чем сложнее и эффективнее методика, тем она дороже. Применение современных технологичных способов не всегда оправдывается экономически, даже если речь идет о промышленном использовании конструкций. Теперь стоит детальнее рассмотреть конкретные методики антикоррозийной обработки.

Нанесение лакокрасочных покрытий

Основой для разработки специализированных составов, способных предотвратить коррозийные процессы, зачастую выступают традиционные лакокрасочные смеси. За счет внесения в состав особых растворителей, пластификаторов и пигментов достигаются оптимальные качества покрытия. Например, эмаль для антикоррозионной защиты металлоконструкций должна обладать повышенными свойствами к адгезии и в то же время формировать надежный с точки зрения механической безопасности слой. Металлические конструкции обычно используют в суровых условиях, поэтому физическая стойкость является одним из главных направлений совершенствования защитных средств. Что касается технологии обработки, то она реализуется классическим способом с применением малярного инструмента.

Холодное цинкование

Второй по популярности и весьма эффективный метод защиты поверхностей от коррозии. В процессе реализации этой технологии объект погружается в расплав, который в дальнейшем и становится тем самым барьером перед угрозой ржавчины. Надо отметить, что по данной методике чаще всего обрабатываются стальные конструкции, а также соединяющие элементы в виде болтов и гаек. Нередко используют и дополнительные операции обработки, за счет которых укрепляется антикоррозионная защита металлоконструкций. СНиП под номером 2.01-19-2004, в котором описаны способы защиты строительных конструкций, указывает на возможность использования в качестве альтернативы или дополнения технологий хроматирования и кадмирования. После этого наносится финальное лакокрасочное покрытие.

Алитирование

Еще один способ металлизации конструкций, повышающий сопротивляемость поверхности материала к процессам коррозии. В качестве активного вещества используют порошкообразные смеси на основе ферроалюминия. Если предыдущий метод предполагает покрытие в виде цинка, то в данном случае формируется алюминиевое напыление. На поверхность объекта наносится покрытие металлизированного порошка, после чего выполняется изоляционная обмазка. Далее элемент готовится к диффузионному отжигу и обрабатывается специальной краской на той же основе алюминия. Продолжаются антикоррозионные работы по защите металлоконструкций погружением конструкции в алюминиевый расплав с выдержкой, параметры которой варьируются в зависимости от требований к конечному результату. Как показывает практика, алитирование наделяет металлические поверхности наиболее высокими характеристиками износостойкости.

Фаолитирование

Данная технология представляет собой нечто среднее между основательной обработкой металлизированными смесями и поверхностным нанесением лакокрасочного слоя. Защитный барьер в этом случае формируется посредством смеси на основе кислотоупорной термореактивной пластмассы. В итоге получается антикоррозийное и теплозащитное покрытие, которое также противодействует воздействию химически агрессивных солей. К достоинствам, которыми обладает данная антикоррозионная защита металлоконструкций, относят возможность применения в условиях высоких температур. Однако, для создания качественного покрытия перед непосредственной обработкой следует предварительно наносить бакелитовую лаковую основу.

Заключение

Средства противодействия коррозии регулярно улучшаются и становятся все доступнее не только для крупных предприятий, но и для рядовых пользователей. Появление новых методик обработки упрощает и сам процесс нанесения покрытий. При этом немаловажную роль играет проектирование антикоррозионной защиты металлоконструкций, которые используются в составе коммуникационной инфраструктуры, промышленном оборудовании и строительстве. Дело в том, что материалы, формирующие защитный барьер, сами по себе зачастую выступают активными химическими реагентами. Поэтому возрастает ответственность технологов, подбирающих оптимальные средства для обработки металлов с учетом особенностей их эксплуатации.

businessman.ru

Антикоррозийная защита конструкций

Современные отделочные материалы

Коррозией (от лат. corrodere – разъедать) называется самопроизвольное разрушение металлов и их сплавов под влиянием окружающей среды. Яркий пример коррозии – ржавчина на поверхности стальных и чугунных изделий. Ежегодно из-за коррозии теряется около четверти всего произведенного в мире железа. Затраты на ремонт или замену судов, автомобилей, приборов и коммуникаций, водопроводных труб во много раз превышают стоимость металла, из которого они изготовлены. Коррозия вызывает серьезные экологические последствия: ее продукты вызывают загрязнение окружающей среды, отрицательно воздействуют на жизнь и здоровье людей.

Современная защита металлов от коррозии базируется на следующих методах: повышение химического сопротивления конструкционных материалов; изоляция поверхности металла от агрессивной среды; понижение агрессивности производственной среды; снижение коррозии наложением внешнего тока (электрохимическая защита). Эти методы можно разделить на две группы. Первые два метода обычно реализуются до начала производственной эксплуатации металлоизделия (выбор конструкционных материалов и их сочетаний еще на стадии проектирования и 202

О Общая площадь -176 м23. Санузел – 4,1 м2 8. Холл-27,89 м2 00 Жилая площадь – 4. Гардеробная-4,1м2 9. Санузел – 4,1 м2 99,7м2 5. Спальня-14,42 м2 10. Гардеробная – 4,1 м2 1. Веранда-13,8 м2 6. Кухня – 14,45 м2 11. Спальня-29,49 м2 2. Холл-27,86 м2 7. Балкон-13,8 м2 |

Изготовления изделия, нанесение на него защитных покрытий). Последние два метода, напротив, могут быть осуществлены только в ходе эксплуатации металлоизделия (пропускание тока для достижения защитного потенциала, введение в технологическую среду специальных добавок-ингибиторов) и не связаны с какой-либо предварительной обработкой до начала использования. Вторая группа методов позволяет при необходимости создавать новые режимы защиты, обеспечивающие наименьшую коррозию изделия. Например, на отдельных участках трубопровода в зависимости от агрессивности почвы можно менять плотность катодного тока. Или для разных сортов нефти, прокачиваемой через трубы, использовать разные ингибиторы.

Легированием достигается перевод металла из активного состояния в пассивное. При этом образуется инертная пленка с высокими защитными свойствами. Например, легирование железа хромом позволяет перевести железо в устойчивое пассивное состояние и создать целый класс сплавов, называемых нержавеющими сталями. Дополнительное легирование нержавеющих сталей молибденом устраняет

203

Их склонность к точечной коррозии в условиях применения материала во влажной среде. Легирование титана небольшим количеством палладия резко повышает коррозионную стойкость в агрессивных слабоокислительных средах. Легированием осуществляется также защита сталей и сплавов от структурной коррозии.

Данный метод устраняет структурную неоднородность, вызывающую избирательную коррозию. В результате снимаются внутренние напряжения в сплавах, исключая тем самым их склонность к меж – кристаллитной и точечной коррозии, а также к коррозии под напряжением.

Внимание

Барьерная защита — это механическая изоляция поверхности металла. Эффективность ее зависит от степени непроницаемости (пористости), химической стойкости покрытий, степени сцепления (адгезии) краски с защищаемой поверхностью и от быстроты появления микротрещин в покрытии. Способ относится к разряду наиболее традиционных и наименее эффективных.

Пассивация металла с помощью лакокрасочных средств достигается при химическом взаимодействии защищаемой поверхности и компонентов покрытия.

К этой группе материалов относятся грунты и эмали, содержащие фосфорную кислоту (фосфатиру – ющие), а также составы с ингибирующими пигментами, замедляющими или предотвращающими процесс коррозии.

Протекторная защита достигается добавлением в материал покрытия порошков, более стойких к коррозии металлов, чем защищаемый. Для железа это цинк, магний, алюминий. Под действием агрессивной среды происходит растворение порошка – добавки, а защищаемый металл консервируется и не корродирует.

Наличие в воде кислорода и агрессивных анионов, особенно хлорионов, резко сокращает срок работы тепловых сетей. За счет деаэрации и водоподготовки изменяются стационарный потенциал, значения критических потенциалов и критических токов металла. Это повышает сопротивление коррозии.

Совет

Для борьбы с коррозией металлов широко распространены ингибиторы коррозии, которые в небольших количествах вводятся в агрессивную среду и создают на поверхности металла адсорбционную пленку, тормозящую электродные процессы и изменяющую электрохимические параметры металлов.

Для любых металлических конструкций и условий их эксплуатации наиболее простым и доступным способом антикоррозийной защиты является применение специальных красок по металлу. Лакокрасочные покрытия имеют ряд преимуществ по сравнению с другими видами защитных покрытий: простота нанесения; возможность получения покрытия любого цвета; возможность обработки металлоконструкций больших габаритов и сложной конфигурации; дешевизна по сравнению с другими видами защитных покрытий; экономичность, обладают высокими защитными свойствами, их можно восстанавливать в процессе эксплуатации. Все большее распространение имеют пластмассовые покрытия из полиэтилена, полиизобутилена, фторопласта, нейлона, поливинилхлорида и др., обладающие высокой водо-, кислото – и щелочестойкостью.

Внимание

Многие пластмассы используют как футеровочный материал для химических аппаратов и гальванических ванн (винипласт, фаолит и др.). Эффективно защищают от действия кислот и др. реагентов покрытия на основе каучука (гуммирование). Подземные сооружения, например трубопроводы, защищают от коррозии битумами и Асфальтами, а также полимерными лентами и эмалями; от влаги – с помощью дренажа, который отводит их от конструкции.

В строительстве все чаще применяются металлоконструкции из оцинкованной стали, нержавеющей стали, алюминия и даже меди, а также других цветных металлов, не подверженных коррозии. И возникает логичный вопрос – надо ли окрашивать подобные конструкции? Ответ будет однозначным: Непременно надо. При этом преследуется двойная цель. Во-первых, Оцинкованная сталь, алюминий и медь, пусть и в гораздо меньших масштабах, чем обычная сталь, но все равно подвержены коррозии. Поэтому их надо дополнительно защищать антикоррозионным покрытием. Во-вторых, неокрашенный металл не всегда вписывается в архитектурное или конструкторское решение объекта. Следовательно, металлические поверхности нуждаются в декоративной окраске, чтобы придать готовому строению законченный вид.

Хлоркаучуковые краски, приготовленные из хлорированного каучука, диспергированного в органических растворителях предохранияют металл от ржавчины. По своему составу они относятся к лету – чесмоляным и обладают высокой водо – и химической стойкостью. Поэтому применяются для защиты от коррозии металлических и бетонных поверхностей, водопроводных труб и резервуаров. 206

Тонкослойные покрытия для пола и стен «поли – лайн» – это однокомпонентные составы, применяемые для защиты большинства типов конструкционных оснований. Высокие механические свойства покрытий, чрезвычайно высокая химическая стойкость, удобство нанесения и широкая универсальность применения позволяют решить проблему антикоррозионной защиты металлоконструкций и бетона. Повышают износостойкость и сопротивление к воздействию агрессивных сред. Внешний вид – однородная глянцевая пленка. Поверхности для нанесения – металлические поверхности, бетон. Метод нанесения – короткошерстный валик, кисть. Теоретический расход (кг/м2) – 0,3 (на 2 слоя). Время высыхания (часов) – 3. Полная механическая нагрузка – через 2 суток. Устойчивость к агрессивным средам – через 7 суток.

Внимание

Краску по ржавчине «Фанкор» можно применять для защиты поверхностей как из черного металла, так и бетона, кирпича, шифера, дерева. Она также может наноситься на прочный слой ржавчины без ее удаления. При повреждении покрытия ржавчина образуется только на незащищенной краской поверхности, не распространяясь под пленку. Обладает очень высокой влагостойкостью. Эмаль «Марион» на основе хлорсульфиро – ванного полиэтилена можно наносить на конструкции, имеющие и металлические, и бетонные поверхности.

К отечественным органоразбавляемым составам, наносимым по ржавчине, относятся известные материалы: грунт ЭП-0199 (некоторые производители выпускают его под названием «Инкор») и ґрунт-змаль «Грэмируст». Эти эпоксидные двухкомпонентные краски (основа + отвердитель) содержат ингибиторы коррозии и целевые добавки, позволяющие наносить их на плотную ржавчину толщиной до 100 мкм. Достоинства этих грунтовок: отвердение при комнатной температуре, возможность нанесения на частично прокорродированную поверхность, высокая адгезия, хорошие физико-механические свойства и химическая стойкость, обеспечивающие длительную эксплуатацию покрытия.

Окружающая среда, в условиях которой эксплуатируются строительные конструкции, имеет разнообразный состав. Это – атмосфера, вода, почва, газ, кислоты, щелочи, соли и их растворы; различные металлы; минеральные и органические вещества в твердом и жидком состоянии; а также комбинации перечисленных сред, сочетания их с радиоактивным, световым излучением и электрическим током.

Внимание

Коррозионные процессы в строительных материалах происходят, как правило, при воздействии на них жидких сред. При нормальных условиях твердые среды и сухие газы в своем большинстве неагрессивны. Растворение твердых сред и газов в парах влаги воздуха приводит к образованию растворов кислот, оснований и солей, конденсация которых на строительные материалы приводит к развитию коррозионных процессов.

В зданиях с конструкциями из бетона, железобетона, металла, древесины необходимо проводить антикоррозионные мероприятия.

Конструкции из глиняного кирпича не требуют защиты от коррозии, но необходимо учесть физико – химическую стойкость кладочных растворов. Применение силикатного кирпича, для устройства 208

Общая площадь – 3. Прихожая – 6,25 м2 8. Кладовая – 4,25 м2 164,3 м2 4. Гостиная – 14,25 м2 9. Холл – 13,25 м2 Жилая площадь – 5. Холл – 13,21 м2 10. Спальня – 14,25 м2 77,28м2 6. Кухня-столовая – 11. Спальня – 14,31 м2 1. Крыльцо-4,59 м2 14,31м2 12. Спальня-23,67м2 2. Тамбур – 4,25 м2 7. Санузел ■- 6,25 м2 13. Балкон-4,59 м2 |

Конструкций в зданиях с повышенной влажностью и агрессивными средами, не рекомендуется.

Одним из важных мероприятий по защите от коррозии является подготовка поверхностй конструкций.

Подготовка поверхности металлических конструкций под антикоррозионные покрытия состоит в ее очистке от окалины, ржавчины, жира и других загрязнений.

Совет

Существует несколько способов очистки: термический, химический и механический. Наиболее эффективным является механический способ путем обдува абразивом – кварцевым песком, металлической дробью, электрокорундом. Очистка с помощью металлических щеток применима, когда к степени очистки поверхности от оксидов предъявляются более низкие требования.

Поверхность бетонных и железобетонных конструкций оценивают по влажности поверхностного слоя, шероховатости и чистоте. Трещины заделывают бетоном или раствором одинакового состава с конструкцией. Продукты взаимодействия с кислотами удаляют 4-5 % раствором кальцинированной соды, солеобразования – чистой водой, жирные пятна – растворителем. Очистка от загрязнений и выравнивание поверхности бетона производится вручную. Очищенную поверхность покрывают грунтом или намазывают клеем в соответствии с выбранным защитным покрытием. При этом влажность поверхностного слоя бетона при нанесении защитных покрытий должна быть в пределах 5-6 % .

Для защиты конструкций от коррозии применяется широкий спектр строительных материалов: естественные и искусственные каменные, природные и синтетические лакокрасочные и оклеечные, сера, стекло и многие другие.

Замазки, мастики, растворы и бетоны готовят на основе фенолоформальдегидных, эпоксидных, фура – новых полиэфирных смол и применяют для защиты малодеформируемых подземных частей зданий.

Для защиты облицовки фундамента, стен, сточных каналов и других конструкций от воздействия кислот, щелочей, воды и органических растворителей (кроме ацетона), применяются мастики, растворы и бетоны на основе фурановых, эпоксидных и полиэфирных смол.

Материалы на основе битумов используются для гидроизоляции строительных конструкций, подверженных действию агрессивных сред. Они применяются в виде мастик, битумобетона и рулонных изделий. При условии действия сильных окислителей, органических растворителей, масел и концентрированных щелочей их применять нельзя. В этих условиях наиболее эффективно работает защита из материалов и изделий на основе полимеров.

Полимерные материалы для защиты от коррозии применяются в виде: замазок, мастик, растворов 210 И бетонов; пленок, плиток и листов; лакокрасочных покрытий. Лакокрасочными материалами выполняется защита конструкций в максимальном объеме. Простота ремонта и возобновления, возможность нанесения на поверхности сложных конфигураций – их большое преимущество перед другими материалами. Наиболее эффективными являются покрытия из эпоксидных, полиэфирных, хлоркаучуковых, поли – уретановых и перхлорвиниловых материалов, а также материалов на основе тиоколов, наприта и хлорсульфированного полиэтилена, являющихся трещиностойкими. Недостатками лакокрасочных покрытий является их газо-, водо-, паропроницае- мость и небольшой срок службы. Плиточные, пленочные и листовые полимерные материалы обладают этими недостатками в меньшей степени.

Плиты, листы и рулонные материалы применяются из полиэтилена, винилпласта, полистирола, поли – изобутилена, фенолита и графитопласта. Достаточно широко применима оклеечная изоляция полиэтиленовой пленкой, дублированной стеклотканью, стеклосетчаткой или водостойкой бумагой. Листовые облицовки толщиной от 2 до 20 мм приклеивают клеями из циклотексанона, перхлорвиниловой смолы и клеем № 88.

Защита от коррозии металлических конструкций. Пассивная защита обеспечивается выбором стойких в заданных условиях эксплуатации марок металлов. Активная защита производится нанесением преимущественно лакокрасочных покрытий на полимерной основе – лаки, краски, эмали, грунтовки.

Для стальных конструкций зданий в грунтах, полностью или частично погруженных в неорганические жидкие среды, защита от коррозии лакокрасочным покрытием сочетается с электрохимической защитой. Защита элементов круглого и прямоугольного сечения (например, труб, свай) производится полимерными липкими лентами или битумно-поли – мерными составами с армирующей обмоткой.

«Бакрис» – гидроизоляция антикоррозионная. Защищает конструкции из металла от коррозии. Предотвращает гниение и разрушение бетона, кирпича, дерева. Обеспечивает противошумовую защиту.

Бакрис водонепроницаем, эластичен, обладает химической стойкостью и износостойкостью при температуре от +60…-40 °С.

Допускается нанесение состава поверх старого покрытия. Наносится кистью или краскопультом.

«Beckers Plomb Metallprimer» – алкидная грунтовка для металла, производства Швеции. Предназначена для наружных работ, грунтуются поверхности из стали, железа, жести, оцинкованной жести, предварительно очищенные от ржавчины и алюминия. Применяется также для исправления отдельных мест, покрытых ржавчиной.

Plomb metallprimer содержит активный пигмент – фосфат цинка, задерживающий образование ржавчины. Имеет хорошую связывающую способность с поверхностью. Грунтовку, помимо основного применения, используют для повторного окрашивания покрытых пластиком стальных поверхностей, чтобы предотвратить миграцию пластификатора.

Перед нанесением поверхности тщательно очищают от ржавчины и обезжиривают. Грунтовка наносится в один слой кистью и пульверизатором, для исправления отдельных мест, покрытых ржавчиной, наносится дополнительный слой.

«Diamant пей Heizkorperlack» – алкидная эмаль для внутренних и наружных работ, окрашиваются трубопроводы, батареи отопления, элементы облицовки.

Покрытие из heizkorperlack способно выдерживать температуру до +180 °С. Наносится кистью, валиком, краскопультом на ранее загрунтованные антикоррозионной грунтовкой и окрашенные дополнительно краской металлические поверхности. Разбавляется уайт-спиритом или скипидаром. Расход составляет 1 литр на 10-11 м2 по гладкой поверхности. Высыхает в течение 20 часов при температуре 20 °С, «до отлипа» – в течение 2 часов.

«Diamant Neu Penetriermittel» – антикоррозионная грунтовка для железных и стальных поверхностей, на которых невозможно произвести основательное удаление ржавчины.

На заметку

————————————————– 1———————-

Очень эффективно применение грунтовки «Diamant» для труб отопления и жестяных крыш. Грунтовка обладает большой глубиной проникновения при пористой и сухой ржавчине, оказывает изолирующее действие, предотвращает образование очагов коррозии.

Желтая грунтовка «Diamant» упаковывается в емкости 0,75 и 2,5 литра. Наносится на поверхность кистью или краскопультом в 1-2 слоя. Расход составляет 1 литр на 5-6 м2. Сохнет грунтовка «Diamant neu penetriermittel» достаточно долго, слой сохраняет вязкость до 30 дней. Высыхание «до отлипа» происходит через 12 часов при температуре 20 °С. Повторное окрашивание проводят через 2 дня, при более низкой температуре и высокой влажности воздуха сроки высыхания увеличиваются.

Работать с грунтовкой «Diamant» следует в хорошо вентилируемом помещении, в защитных перчатках, вдали от огня.

Лак битумный БТ-577 (Кузбаслак) применяется в качестве консервирующего средства для защиты металлических конструкций и изделий.

Битумный лак наносят на окрашиваемые поверхнос

msd.com.ua