Баббит сплав: состав сплава, температура плавления, свойства и применение

alexxlab | 06.10.2020 | 0 | Разное

Что такое баббит? Производитель, цена, марка +Фото и Видео

Баббит представляет собой созданный сплав металлов в искусственных условиях, который обладает различными химическими свойства. В основе сплава находятся металлы, которые похожи между собой невысокой температурой плавления.

Баббит представляет собой созданный сплав металлов в искусственных условиях, который обладает различными химическими свойства. В основе сплава находятся металлы, которые похожи между собой невысокой температурой плавления.

К таким металлам относят олово, сурьму, свинец и мышьяк.

Так как эти компоненты немного отличаются по плотности (одни мягче, другие тверже), получается интересный сплав со специфическим составом и свойствам, которые позволяют снизить коэффициент трения (антифрикционное свойства), отличаются долговечностью и износоустойчивостью.

Что такое баббит?

Изобретение этого вида сплава не было целенаправленным, и является результатом научного курьеза, когда продукт деятельности изобретателя оказался далек от полеченного результата. Изобретение сплавов, которые используют во многих механизмах, пренадлежит Исааку Бэббиту, который был профессиональным ювелиром.

Свое изобретение он запатентовал еще в далеком 1841 году и даже получил за это премию от Конгресса США, которая по тем временам была просто невообразимой – 20 000 долларов. Через шесть лет он появился в России.

Классификация

На сегодняшний день отработаны и хорошо изучены такие марки:

- Свинцовые.

- Оловянные.

- Кальциевые.

Их производят по ГОСТу. К примеру, кальциевые баббиты нужно изготавливать по ГОСТу 1209-90, а свинцовые и оловянные по ГОСТу 1320-74.

Каждая из марок имеет определенную классификацию, которая промаркирована заглавными буквами и цифрами:

У оловянных баббитов маркировка Б83, Б88, Б83С, SАЕ11, АSТМ2, SАЕ12.

У оловянных баббитов маркировка Б83, Б88, Б83С, SАЕ11, АSТМ2, SАЕ12.- У свинцовых баббитов маркировка Б16, БС6, БН, SАЕ13, АSТМ7, SАЕ14.

- У кальциевых баббитов маркировка БКА, БК2 и БК2Ш.

Главные характеристики баббитов и состав

Оценивают свойства вышеупомянутых марок на основе таких характеристик:

- Состав сплава и химических элементов, которые в него входят.

- Характеристики сплава физического характера.

- Литейно-технологические характеристики.

- Свойства механического характера.

- Режимы работы и предельно допустимые границы эксплуатации.

- Область использования сплава.

По химическому составу сплавы отличаются тем, какой металл взят за основу. К примеру, оловянный баббит Б83 содержит в себе до 85% олова, 12% сурьмы, и в остатке немного меди. Свинцовый баббит Б16 содержит 87% свинца и почти все остальное – сурьма. Главный металл в кальциевых сплавах свинец и может достигать до 96%, а также к нему часто добавляют кальций.

Справка: чтобы придать баббитам требуемые свойства, в их состав вносят твердые элементы. К ним относят почти все элементы редкоземельных металлов, таких как теллур, кадмий, сурьма и проч.

По физическим характеристикам самый большой интерес вызывают плотность, удельный вес и сопротивление току. У сплавов эти показатели особе между собой не отличаются, так как они очень близкие.

Из литейно-технологических характеристик важное значение имеет температура, при которой заливают сплав в подшипник и температура плавления. Она варьирует в зависимости от химических присадок. К примеру, температура плавления оловянного баббита Б83 равно 365 градусов, а при заливке температура не должна быть ниже 440 градусов. Сплав марки Б16 при плавлении равен 405 градусам, а при заливке не меньше 480 градусов. Такие примеры наглядны и показывают, что при заливке температуры сплава всегда должна быть выше.

Из литейно-технологических характеристик важное значение имеет температура, при которой заливают сплав в подшипник и температура плавления. Она варьирует в зависимости от химических присадок. К примеру, температура плавления оловянного баббита Б83 равно 365 градусов, а при заливке температура не должна быть ниже 440 градусов. Сплав марки Б16 при плавлении равен 405 градусам, а при заливке не меньше 480 градусов. Такие примеры наглядны и показывают, что при заливке температуры сплава всегда должна быть выше.

На данный момент при промышленном масштабе баббиты производят из руды основных металлов, или из вторичного сырья, которое было отправлено на переработку. Для целесообразности в технологическом плане баббиты выпускают в виде слитка. Каждый слиток весит 22 кг. Для того, чтобы бороться с подпольным производством и для организации систем учета на каждом слитке ставят оттиски в виде товарного знака изготовителя. Там же указывают порядковый номер плавки по заводскому учету. После этого слитки используют, чтобы заливать их в подшипники.

Среди механических свойств стоит выделить предел прочности заливки при недолгосрочной нагрузке, допустимые габариты, ударную вязкость, твердость и относительное удлинение.

Внимание! Оценку допустимых режимов работы производят по таким характеристикам: скорость вращения детали, допустимая нагрузка, допустимая температуры нагревания детали, твердость вращения вала.

Область применения того или иного вида баббита определяют такими характеристиками, как удельное давление, напряженность работы, вид нагрузки и предельная рабочая температура.

Область применения

В зависимости от свойств, которые индивидуальны у каждого вида баббита, любая разновидность применяется строго по назначению. Назначение может быть для механизмов или для машин, но в целом их применяют для заливки боковых стенок вала, где крепится подшипник. Это поможет снизить коэффициент трения, и будет препятствовать нормальному вращению.

Благодаря невысокой температуре плавления, получается создать отличный эффект при поэтапном притирании вращающихся деталей. Это позволяет снизить износ элементов и повысить их срок службы. Помимо этого при вращении, в баббите появляются микроканалы. Через них проходит смазка всех вращающихся деталей.

У каждой марки баббита своя область применения. У оловянных это повышение износостойкости деталей при высокой скорости вращения. Очень востребованы те марки, которые помогают обеспечивать вязкость, нужные температурные показатели и малый коэффициент трения.

«Отличная сопротивляемость коррозии дает возможность использовать баббиты даже в воде и просто в условиях высокой влажности»

К примеру, приведенный выше пример баббита Б83 применяют в подшипниках, которые работают на высокой скорости и увеличенных динамических нагрузках. Реальными примерами таких устройств являются дизельные высокоорбитные двигатели, нижние части крейкопфных подшипников дизелей с низкими оборотами. Помимо этого их применяют в рамовых и мотыльковых подшипниках, а также в тех, которые являются опорой гребного вала на судне.

В условиях перегрева лучше всего подойдут свинцовые баббиты. Их используют в дизельных двигателях авто, экскаваторов и тракторов. Баббит марки Б16 используют для подшипников, которые размещены в двигателях электровозов. Их ставят на путевые машины, а также на оборудование, которое нужно для тяжелого машиностроения.

Кальциевые баббиты используют для железнодорожного транспорта, а также тепловозов, пассажирских и грузовых вагонов.

Преимущества и недостатки сплавов

У всех описанных выше сплавов есть свои плюсы и минусы. Из достоинств выделим:

- Антифрикционные свойства на высоком уровне (могут противостоять возвратно-поступательным движениям механизмов).

- Высокий уровень антикоррозийной стойкости.

- Износоустойчивость.

- Ударная вязкость повышена.

- Невысокая температура плавления (варьирует от 240 до 340 градусов).

- Увеличенный коэффициент размягчаемости сплава (при +100 градусов он соответствует нормировке НВ 9-24).

- Повышенная вязкость при ударных нагрузках.

- Требуется небольшое количество времени для приработки деталей.

Недостатков меньше, но все же они есть:

- Невысокая прочность (в сравнении с другими сплавами).

- Необходимость использования прочных оболочек (из стали, чугуна и меди).

- Низкое сопротивление усталости (снижает работоспособность элемента и уменьшает срок службы).

- Высокий уровень теплопроводности.

- Наличие добавок из висмута и мышьяка (не подойдет для вторичного использования, только утилизация).

- При использовании оловянных баббитов конечная стоимость подшипника иногда очень высока.

Итоги

Несмотря на то, что у этих сплавов баббитов есть определенные недостатки, они получили признание и их применяют во многих областях машиностроения. Положительные свойства таких соединений дают возможность решать даже самые сложные задачи инженерно-технического вида.

Баббит

Баббит – это специальный антифрикционный сплав на основе олова или свинца, чаще всего используется для заливки вкладышей подшипников. Отличные антифрикционные качества баббита связаны с его особой гетерогенной структурой, которая характеризуется наличием твёрдых частиц в мягкой пластичной основе сплава. Таким образом, олово или свинец является пластичной основой сплава, которая обеспечивает равномерное прилегание и прирабатываемость подшипника к валу. В сплаве есть также твердые включения, которые служат опорой подшипника, обеспечивая ему небольшое трение и износ. Определенные марки баббиты содержат такие добавки как сурьма, медь, никель, мышьяк, кадмий, теллур, кальций, натрий, магний и др. Баббит обладает низкой температурой плавления в рамках 300 – 440°C, а также хорошей прирабатываемостью.

Баббиты одни из старейших антифрикционных легкоплавких гетерогенных сплавов, которые широко применяются до сих пор. Баббит был изобретён Исааком Баббитом (I. Babbitt, США) в 1839, в качестве материала для подшипников паровых машин.

Баббит бывает трех вдов в зависимости от материала основы:

– Оловянным

– Свинцовым

– Кальциевым

Отличие оловянного баббита состоит в том, что он по сравнению со свинцовым обладает более высокой коррозионной стойкостью, а также износоустойчивостью и теплопроводностью. При сохранении всех этих качеств он имеет более низкий коэффициент линейного расширения.

Преимущество свинцовых баббитов состоит в том, что они могут работать при более высокой температуре подшипника, чем оловянные. Поэтому свинцовый баббит применяется для заливки подшипников двигателей автомобилей, тракторов, прокатных станов.

Кальциевые сплавы – это сплавы на основе свинца с небольшими добавками кальция и натрия. Кальциевые баббиты могут быть легированы другими элементами. Свинцовокальциевый баббит используется в первую очередь для подшипников подвижного состава и железнодорожного транспорта.

Химический состав, марки баббитов должны соответствовать ГОСТам. Для оловянных и свинцовистых баббитов есть ГОСТ 1320-74, для кальциевых – ГОСТ 1209-90. В зависимости от химического состава выделяются такие марки баббитов: Б88, Б83, Б83С – оловянные баббиты, Б16, БН и БС6 – свинцовые баббиты. В зависимости от состава баббитов опередляется их область применения. Так свинцовый баббит Б-16 используется для моторно-осевых подшипников электровозов, путевых машин; деталей паровозов и другого оборудования тяжелого машиностроения, которое подвергается большим нагрузкам. Оловянные баббиты Б-83,88 используются в первую очередь в подшипниках, которые работают при больших скоростях и средних нагрузках; например, подшипники турбин, крейцкопные, мотылевые и рамовые подшипники малооборотных дизелей, опорные подшипники гребневых валов.

Наша компания предлагает различные виды баббитов для использования в различных сферах промышленности.

Лом баббита – что такое баббит, цена

Баббит – это сплав, созданный на основе олова или свинца, обладающий высокими антифрикционными показателями. Название соединение получило от имени своего изобретателя – Исаака Бэббита. Сфера его применения напрямую связана со свойствами материала: покрытия, нанесенные из этого металлического, существенно повышают износостойкость трущихся элементов. Википедия называет баббит – Первый подшипниковый сплав.

Основные марки соединения

Изготовление баббита производится, согласно техническим условиям, представленным ГОСТ 1320-74. Готовая продукция поставляется в чушках, использующихся для заливки узлов подшипников и прочих деталей. Исходя из химического состава соединения, различают следующие марки баббитов:

- Б88 – наиболее ценная на пунктах приемки цветного металлолома марка сплава. Содержит около 88% олова. Наиболее высокая концентрация легирующих элементов у сурьмы с медью: 7.8 и 3.5% соответственно. Также присутствуют кадмий и никель;

- Б83, Б83С – тоже весомый вариант вторичного металла. Концентрация олова на уровне 83%, из остальных присадок наибольшее содержание остается за сурьмой 12% и медью 6.5%. Второй вариант сплава содержит свиней, который отсутствует в первом наименовании, а также у марки Б88;

Подшипники скольжения и баббит Б-83

- Б16 – отличается высокой концентрацией свинца 65 – 70%. Доля олова и сурьмы одинакова, колеблется от 15 до 17%, тогда как содержание меди 2%;

Баббит Б-16

- БН – составляющая свинца превышает 70%, тогда как олово входит на уровне 10%. Среди присадок присутствуют, сурьма, медь, кадмий никель и мышьяк;

- БС6 – наиболее свинцово-содержащая марка сплава (около 90%).

Документ не охватывает все современные вариации соединения, однако представленные марки остаются наиболее ходовыми в отечественном производстве.

Как видно все сорта сплава можно условно классифицировать на два вида: оловянные и свинцовые баббиты. Естественно, что область применения, как и источники лома баббита, будут зависеть от превалирующего элемента.

Оловянные марки соединения отличаются улучшенными характеристиками устойчивости к износу, коррозии, лучшей теплопроводностью. Сфера их применения включает спецификации, где необходим минимальный коэффициент трения, следовательно, повышенный уровень вязкости.

Сплавы на основе свинца характеризуются повышенно рабочей температурой, поэтому используются для улучшения антифрикционных характеристик подшипников дизельных двигателей и прокатных станов. Присутствует баббит также в железнодорожном транспорте. Подшипники подвижного состава содержат свинцово-кальциевую вариацию сплава.

Подшипник скольжения в разрезе с заливкой из баббита

к содержанию ↑Точка зрения общепринятого стандарта на лом баббита

Установленные документом ГОСТ 1639-2009, отходы соединения, попадают под категории вторичного олова и его сплавов:

- Кусковой лом баббитов. Категория содержит исключительно оловянные марки сплава. Основные составляющие вторичного металла: дизельные и турбинные подшипники.

- Кусковые отходы с высоким содержанием свинца. Стандартный лом подшипников дополняют использованные элементы типографского шрифта.

- Стружка оловянно-свинцовых сплавов. Данная группа включает только отходы обработки оловянных баббитов.

- Стружка смешанная. В ней представлены марки свинцовой вариации соединения.

Естественно, основную материальную ценность среди лома баббитов представляют его сорта с высоким содержанием олова. Стоимость за килограмм такого лома приближается к расценкам чистого металла.

В силу разнообразия марок сплава, а также невозможности визуально отличить различные виды баббита, нередко применяется спектральный анализ. Пункты приема цветного металлолома, оснащенные специальным аналитическим оборудованием, позволяют точно установить концентрацию олова, что может сказаться положительно на итоговой цене принимаемого лома баббита.

к содержанию ↑Цена на лом баббита

Средние цены на лом баббита по России представлены ниже в таблице. Помните, что эти цены не показатель, т.к. какая-то компания может давать цену выше, а какая-то ниже. Цены в таблице служат лишь ориентиром, чтобы иметь представление.

Это наиболее популярные марки баббита, которые принимают

| Лом оловянно-свинцовых сплавов за 1% в кг | 9,2 руб/кг |

| Лом баббита Б-83 | 940 руб/кг |

| Лом баббита Б-16 | 162 руб/кг |

| Лом баббита брак | 5 руб/кг |

Интересные особенности применения антифрикционного соединения

Как видно из категорий ГОСТа, основная область использования баббитов – подшипниковые изделия, т.е. искать баббит нужно в ломе подшипников. Однако соединение характеризуется низкой величиной сопротивления усталости. Это сужает диапазон применения сплава до подшипников, обладающих прочным корпусом из стали или бронзы. Толщина залитого баббитового слоя сказывается на сроке эксплуатации изделий: более тонкие (до определенных пределов) прослойки сплава продлевают рабочий ресурс детали.

Что такое баббит? | Баббит | Олово | Припой | Купорос | Никель

Баббит — антифрикционный специальный легкоплавкий подшипниковый сплав олова с сурьмой и медью или сплав свинца с сурьмой, медью и оловом или сплавы на основе цинка, алюминия. Антифрикционные свойства баббиту придает гетерогенная структура — твёрдые частицы, которые служат опорой подшипника, заключены в мягкой пластичной основе сплава , которую составляют олово или свинец. Это дает равномерное прилегание и прирабатываемость подшипника к валу, небольшое трение и износ.

Изготавливается баббит в виде чушек}. Марки: Б-88, Б-83, Б-16, БН. Баббит Б83 (ГОСТ 1320-74), (чушки по 16 кг), баббит Б16 (ГОСТ 1209-90) — качественный первичный баббит от производителя}. Отгрузка в Екатеринбурге. Доставка баббита осуществляется по всей России. ООО «ПКП Металлхимэнерго».

Наиболее популярный антифрикционный сплав — баббит Б83}. У него выше, чем у свинцовых сплавов, показатели износостойкости и при этом он стоит меньше, чем баббит Б88}, в котором более сложный состав металлов. Коэффициент трения баббита Б83 без смазки 0,28, со смазкой — 0,005. Допустимая статическая нагрузка: — 400 кгс/см2, динамическая — 1000 кгс/см2сек, ударная — 100 кгс/см2сек. Скорость вращения максимальная — 60 м / сек. Допустимый нагрев до +110 ° С. Рекомендуемая толщина заливки более1 мм.

Подшипниковый материал представляет собой сочетание достаточно прочной, относительно вязкой и пластичной основы, в которой имеются твердые опорные включения. При этих условиях изнашивается пластичная основа, вал в основном лежит на твёрдых элементах, создающих опору. Следовательно, трение идёт не по всей площади поверхности подшипника, и смазка удерживается в изнашивающихся местах пластичной основы.

К антифрикционным материалам относятся сплавы, частью которых является олово или свинец (так называемые баббиты), меди, алюминия и цинка, антифрикционные чугуны и порошковые подшипниковые материалы}.

Число в наименовании марки баббита показывает процентное содержание олова, или буква, обозначающая дополнительный легирующий элемент. Например, марки Б-83, Б16 означают, что в эти баббиты входят 83 и 16 процентов олова соответственно; марка БН означает, что сплав содержит никель, то есть обозначение носит условный характер и при этом не несет информации о процентном содержании тех или иных элементов сплава.

Чтобы на основе олова можно было получить антифрикционный сплав}, в него вводят элементы, которые упрочняют слишком мягкое и непрочное олово, образуя твёрдые включения. Для этой цели служат добавляемые в сплав сурьма и медь. Сурьма растворяется в олове и образует твёрдый сплав, более твёрдый и прочный, чем обыкновенное олово. Пластичность при этом у новообразованного материала остается почти на том же уровне.

Сурьма с оловом (SbSn) – это высокотвёрдое соединение. Сурьма в данном случае начинает «работать» как средство по упрочнению оловянного баббита и становится уже тем самым элементом, создающим опору для движущихся элементов подшипника.

Олово и медь образуют кристаллы химического соединения Cu3Sn. Олово считается дорогим и дефицитным химическим элементом, поэтому оловянные антифрикционные соединения используются только в особых случаях. Во всех остальных случаях используют свинцовые баббиты}, содержание олова в которых сведено до 5 процентов. В таких сплавах (например, Б16) основой служит свинец. Для упрочнения свинца и создания твёрдых частиц в сплав также вводят сурьму и медь.

Источник: Технология конструкционных материалов / под ред. Ю.М. Барона. СПб, 2012.- С. 83

Баббиты оловянные и свинцовые / ГОСТы / Завод припоев Новосибирск, олово, припой, припои, свинец, сплав, сплавы, цинк, баббиты

Только для использования в качестве справочного материала.

Составлено с учетом изменений №1,2,3,4,5,6.

БАББИТЫ ОЛОВЯННЫЕ И СВИНЦОВЫЕ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОСТ 1320-74

Настоящий стандарт распространяется на оловянные и свинцовые баббиты в чушках, применяемые для заливки подшипников и других деталей.

Допускается изготовлять баббиты по ИСО 4384 в части технических требований к многослойным материалам для тонкостенных подшипников скольжения на оловянной и свинцовой основе, приведенному в приложении 3.

1.МАРКИ

1.1 В зависимости от химического состава устанавливаются следующие марки оловянных и свинцовых баббитов: Б88, Б83, Б16, БН и БС6.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1а Оловянные и свинцовые баббиты в чушках должны изготавливаться в соответствии с требованиями настоящего стандарта по технологической инструкции, утвержденной в установленном порядке.

2.1. Химический состав оловянных и свинцовых баббитов должен соответствовать указанному в таблице.

|

Химический состав, % |

||||||||

|

Марка баббита |

Код ОКП |

Основные компоненты |

||||||

|

Олово |

Сурьма |

Медь |

Кадмий |

Никель |

Мышьяк |

Свинец |

||

|

Б88 |

17 2411 0001 |

Остальное |

7,3– 7,8 |

2,5-3,5 |

0,8-1,2 |

0,15-0,25 |

— |

— |

|

Б83 |

17 2411 0002 |

Остальное |

10,0-12,0 |

5,5-6,5 |

— |

— |

— |

— |

|

Б83С |

17 2411 0003 |

Остальное |

9,0-11,0 |

5,0-6,0 |

— |

— |

— |

1,0-1,5 |

|

Б16 |

17 2423 0001 |

15,0 – 17,0 |

15,0-17,0 |

1,5-2,0 |

— |

— |

— |

Остальное |

|

БН |

17 2421 0001 |

9,0 – 11,0 |

13,0-15,0 |

1,5-2,0 |

0,1-0,7 |

0,1-0,5 |

0,5-0,9 |

Остальное |

|

БС6 |

17 2422 0001 |

5,5 – 6,5 |

5,5-6,5 |

0,1-0,3 |

— |

— |

— |

Остальное |

|

Химический состав, % |

|||||||

|

Марка баббита |

Код ОКП |

Примеси, не более |

|||||

|

Железо |

Мышьяк |

Цинк |

Свинец |

Висмут |

Алюминий |

||

|

Б88 |

17 2411 0001 |

0,05 |

0,05 |

0,005 |

0,1 |

0,05 |

0,005 |

|

Б83 |

17 2411 0002 |

0,10 |

0,05 |

0,004 |

0,35 |

0,05 |

0,005 |

|

Б83С |

17 2411 0003 |

0,10 |

0,10 |

0,01 |

— |

0,05 |

0,005 |

|

Б16 |

17 2423 0001 |

0,08 |

0,20 |

0,07 |

— |

0,10 |

0,010 |

|

БН |

17 2421 0001 |

0,10 |

— |

0,02 |

— |

0,10 |

0,05 |

|

БС6 |

17 2422 0001 |

0,10 |

0,05 |

0,01 |

Cd 0,05 |

0,07 |

0,005 |

Примечание:

1. По требованию потребителя в баббите марки Б88 допускается замена компонентов кадмия и никеля на олово и увеличение примесей свинца до 0,35%.

2. По требованию потребителя в баббите марки Б83 массовая доля примеси свинца может быть увеличена до 0,5%.

3. По требованию потребителя в баббите марки Б83С массовая доля свинца может быть увеличена до 3,0 %.

2.2 Баббиты должны быть изготовлены из первичных и вторичных металлов в виде чушек массой не более 22 кг.

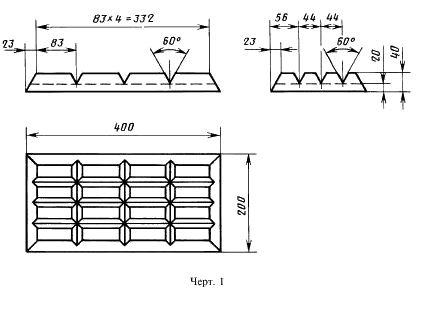

2.3 Форма чушек баббитов марок Б88, Б83 и Б83С должна соответствовать указанной на черт. 1, марок Б16, БС6 и БН – на черт. 2. Размеры на черт. 1 и 2 указаны для изготовления изложниц. Допускаемые отклонения по размерам изложниц должны соответствовать 10-му классу точности по ГОСТ 26645.

По согласованию изготовителя с потребителем допускается изготовление чушек баббитов других форм.

2.4. Поверхность чушек баббиты должна быть чистой, без шлаковых загрязнений. Допускаются цвета побежалости.

2.5 В изломе чушек баббит должен быть однородным, без окислов, шлака и других инородных включений.

2.6 Назначение баббитов и условия применения приведены в приложении 1.

2.7 Физико-механические свойства приведены в приложении 2.

2а. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

2а.1 Использование баббитов может сопровождаться выделением токсичных веществ : сурьмы и свинца. В соответствии с ГОСТ 12.1.007 свинец относится к веществам 1 класса опасности, сурьма – 2 класса опасности.

2а.2 Действие свинца на организм человека заключается в поражении нервной системы, крови, сосудов. Сурьма вызывает раздражение слизистых дыхательных путей и пищеварительного тракта, кожных покровов.

2а.3 Предельно допустимая концентрация свинца в воздухе рабочей зоны согласно ГОСТ 12.1.005 – 0,01/0,005 мг/м3, сурьмы – 0,5/0,2 мг/м3..

2а.4 Концентрацию вредных веществ в воздухе рабочей зоны определяют по методике, соответствующей требованиям ГОСТ 12.1.016.

2а.5 Работы с баббитами необходимо выполнять в респираторе типа «Лепесток» по ГОСТ 12.4.028, в сухой спецодежде: костюмах по ГОСТ 12.4.044 или ГОСТ 12.4.045, кожаной обуви по ГОСТ 12.4.032 или валяной обуви по ГОСТ 12.4.050 и средствах индивидуальной защиты: рукавицах по ГОСТ 12.4.010, защитных щитках по ГОСТ 12.4.023.

2а.6 Погрузочно-разгрузочные работы должны осуществляться по ГОСТ 12.3.009.

3. ПРАВИЛА ПРИЕМКИ

3.1 Баббиты принимают партиями. Партия должна состоять из баббита одной марки и одной плавки и должна быть оформлена одним документом о качестве, содержащим:

Товарный знак или наименование и товарный знак предприятия изготовителя;

Наименование продукции и ее марку;

номер партии;

массу нетто в килограммах;

результаты анализа;

количество чушек;

дату изготовления;

обозначение настоящего стандарта.

3.2 Внешнему контролю поверхности подвергается каждый слиток из партии.

3.3 Размеры чушек баббитов не контролируются.

3.4 Для контроля химического состава баббита отбирают три чушки от партии.

Допускается отбор проб от жидкого металла.

3.5 Для контроля однородности баббита в ищломе от каждой партии отбирают две чушки.

3.6 При получении неудовлетворительных результатов проверки химического состава и однородности баббита в изломе чушки проводят повторную проверку на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

4.МЕТОДЫ ИСПЫТАНИЙ

4.1 Контроль поверхности чушек проводят невооруженным глазом.

4.2 Пробу для определения химического состава баббита не предприятии-изготовителе отбирают от жидкого металла путем отливки трех чушек в начале, середине и конце плавки.

4.3. Общую пробу отбирают распиловкой либо фрезерованием каждой отобранной для анализа чушки в трех местах: посередине и на расстоянии 0,20 длины чушки от ее концов.

Чушки фрезеруют по сечению или распиливают перпендикулярно к длине до середины.

Пробу для спектрального анализа отбирают от жидкого металла в виде отлитых стержней диаметром 8 мм, длиной 75 мм. Пробу для рентгеноспектрального анализа отбирают от жидкого металла в виде слитков, имеющих форму усеченного конуса диаметрами 42 и 60 мм и высотой 15 мм.

4.4 Пробу для определения равномерности распределения меди и сурьмы в баббитах всех марок, а также кадмия и никеля в баббитах марок Б88 и БН отбирают от опилок, полученных от каждой чушки, отобранной от партии, и очищенных магнитом от механических примесей железа.

4.5 Пробу для контроля химического состава массой около 200 г отбирают квартованием смешанных от трех чушек опилок.

4.6 Определение химического состава другими методами, аттестованными по ГОСТ 8.010*. При разногласиях в оценке химического состава его анализ проводят по ГОСТ 21877.0-ГОСТ 21877.2; ГОСТ 21877.3, разд.2; ГОСТ 21877-4; ГОСТ 21877.5; ГОСТ 21877.6, разд.6, разд.3; ГОСТ 21877ю7; ГОСТ 21877.8, разд. 2; ГОСТ 21877.9, разд. 2; ГОСТ 21877.10, разд. 2; ГОСТ 21877.11.

4.7 Для проверки однородности баббита в изломе чушки надрубают или надрезают ближе к середине по максимальной высоте чушки и затем разламывают. Однородность в изломе определяется визуально без применения увеличительных средств.

5. МАРКИРОВКА. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1 На каждую чушку баббита наносится номер плавки. На каждой доле чушки баббита отливают или набивают марку баббита и товарный знак предприятия-изготовителя.

5.2 Чушки баббитов транспортируют в универсальных контейнерах или формируют в транспортные пакеты ГОСТ 26663.

Пакеты из чушек баббитов марок Б16, БН, БС6 формируют на деревянных поддонах размеров 500х1200 мм или на поддонах П2 размером 800х1200 мм по ГОСТ 9078, или без поддона. Пакеты из чушек баббитов марок Б88, Б83, Б83С формируют без поддона на четырех чушках баббита. Пакеты обвязывают стальной лентой размером не менее 0,3Х30 мм по ГОСТ 3282 со скреплением закруткой.

Габаритные размеры пакетов из чушек баббитов марок Б88, Б83, Б83С – не более 800Х420Х750, баббитов марок Б16, БН, БС6- не более 1200Х500Х700 мм. Масса брутто пакета должна быть не более 1350 кг.

5.2а Транспортная маркировка – по ГОСТ 14192.

5.3 Баббиты транспортируют транспортом всех видов в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на транспорте данного вида, и условиями погрузки и крепления грузов, утвержденных МПС СССР.

5.4 Баббиты должны храниться в закрытых, вентилируемых помещениях.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.2 Изготовитель гарантирует соответствие баббита требованиям настоящего стандарта при соблюдении потребителем условий хранения.

6.3 Гарантийный срок хранения баббита устанавливается один год со времени изготовления баббита.

Приложение 1

Рекомендуемое

УСЛОВИЯ ПРИМЕНЕНИЯ БАББИТОВ И ПРИМЕРНОЕ НАЗНАЧЕНИЕ

|

Марки баббитов |

Характеристика нагрузки |

Удельное давление кгс/см2 |

Окружная скорость v, м/с |

Напряженность работы pV |

Рабочая температура, оС |

Примерное назначение |

|

Б88 |

Спокойная Ударная |

200, 150 |

50 |

750 |

75 |

Подшипники, работающие при больших скоростях и высоких динамических нагрузках. Подшипники для быстроходных и среднеоборотных дизелей. Нижние половины крейкопфных подшипников малооборотных дизелей. |

|

Б83 |

Спокойная ударная |

150, 100 |

50 |

750, 500 |

70 |

Подшипники работающие при больших скоростях и средних нагрузках. Подшипники турбин, крейцкопфные, мотылевые и рамовые подшипники малооборотных дизелей, опорные подшипники гребных валов. |

|

Б83С |

Спокойная Ударная |

150, 100 |

50 |

750, 500 |

70 |

|

|

БН |

Спокойная ударная |

100, 76 |

30 |

300, 200 |

70 |

Подшипники, работающие при средних скоростях и средних нагрузках. Подшипники дизелей компрессоров, судовых валов.. |

|

Б16 |

Спокойная |

100 |

30 |

300 |

70 |

Моторно-осевые подшипники электровозов, путевых машин, детали паровозов и другое оборудование тяжелого машиностроения. |

|

БС6 |

Ударная |

150 |

— |

— |

70 |

Подшипники автотракторных двигателей |

Приложение 2

Справочное

|

Марка баббита |

Плотность, г/см3 |

Твердость по Бриннелю HB 5/62, 5/60, HB 2, 5/15, 6/60 при 20оС |

Предел текучести при сжатии кгс/мм2 |

Предел прочности при сжатии, кгс/мм2 |

Температура начала расплавления, оС |

Температура плавления, оС |

Температура заливки, оС |

|

Б88 |

7,35 |

27-30 |

— |

— |

— |

320 |

380-420 |

|

Б83 |

7,38 |

27-30 |

8-8,5 |

11-12 |

240 |

370 |

440-460 |

|

Б83С |

7,4 |

27-30 |

— |

— |

230 |

400 |

440-460 |

|

БН |

9,55 |

27-29 |

7-7,4 |

12,5-13 |

240 |

400 |

480-500 |

|

Б16 |

9,29 |

30 |

8,6 |

14,7 |

240 |

410 |

480-500 |

|

БС6 |

10,05 |

15-17 |

— |

— |

247 |

280 |

— |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Сплавы цветных металлов, Баббит, Припой.

Сплавы цветных металлов, Баббит, Припой/Бронзовые сплавы

По вопросам цены и наличия обращайтесь

по телефонам: +7 (3435) 48-50-92; 92-26-99 +7-922-109-57-42

или отправьте Вашу заявку на E-mail: Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

ООО ТД «Нижнетагильский металлургический завод» поставляет следующие бронзовые сплавы:

| Наименование | Марка сплава | Стандарт | Вес одной чушки |

| Алюминиево-железная бронза в чушках | БрА9Ж4 | ГОСТ 493-79 | массой не более 35кг. |

| БрА10Ж3Мц1.5 | ТУ 1733-00195430-88-97 | ||

| Оловянно-цинково-свинцовая бронза в чушках | БрО5Ц6С5 | ГОСТ 613-79 | |

| Оловянно-цинково-свинцовая бронза литейная в чушках | БрО5Ц5С5 | ТУ 1733-00195430-88-97 | |

| БрО5Ц6С5 | ТУ 1733-00195430-96-98 | ||

| Оловянно-фтористая бронза литейная в чушке | БрО10Ф1 | ГОСТ 613-79 |

Бро́нза — сплав меди, обычно с оловом как основным легирующим элементом, но применяются и сплавы с алюминием, кремнием, бериллием, свинцом и другими элементами, за исключением цинка и никеля.

При маркировке деформируемых бронз на первом месте ставятся буквы Бр, затем буквы, указывающие, какие элементы, кроме меди, входят в состав сплава. После букв идут цифры, показывающие содержание компонентов в сплаве. Например, марка БрОФ10-1 означает, что в бронзу входит 10 % ол Маркировка литейных бронз также начинается с букв Бр, затем указываются буквенные обозначения легирующих элементов и ставится цифра, указывающая его усредненное содержание в сплаве. Например, бронза БрО3Ц12С5 содержит 3 % олова, 12 % цинка, 5 % свинца, остальное – медь.

При сплавлении меди с оловом образуются твердые растворы. Эти сплавы очень склонны к ликвации из-за большого температурного интервала кристаллизации. Благодаря ликвации сплавы с содержанием олова выше 5 % имеют в структуре эвтектоидную составляющую Э(α + β), состоящую из мягкой и твердой фаз. Такое строение является благоприятным для деталей типа подшипников скольжения: мягкая фаза обеспечивает хорошую прирабатываемость, твердые частицы создают износостойкость. Поэтому оловянные бронзы являются хорошими антифрикционными материалами.

Оловянные бронзы имеют низкую объемную усадку (около 0,8 %), поэтому используются в художественном литье. Наличие фосфора обеспечивает хорошую жидкотекучесть.

Оловянные бронзы подразделяются на деформируемые и литейные.

В деформируемых бронзах содержание олова не должно превышать 6 %, для обеспечения необходимой пластичности, БрОФ6,5-0,15. В зависимости от состава деформируемые бронзы отличаются высокими механическими, антикоррозионными, антифрикционными и упругими свойствами, и используются в различных отраслях промышленности. Из этих сплавов изготавливают прутки, трубы, ленту, проволоку.

БрО3Ц7С5Н1, БрО4Ц4С17, применяются для изготовления пароводяной арматуры и для отливок антифрикционных деталей типа втулок, венцов червячных колес, вкладышей подшипников.

По назначению бронзы оловянные делят на следующие группы:

- Литейные стандартные бронзы марок Бр05Ц5С5, Бр04Ц7С5, Бр04Ц4С17, БрОЗЦ7С5Н1, БрОЗЦ12С5.

- Литейные бронзы ответственного назначения марок Бр010Ц2, БрОбЦбСЗ, Бр08Ц4, БрОФ, Бр05С25.

- Деформируемые бронзы марок БрОЦС4-4-2,5, БрОЦ4-3, БрОФ8-0,3, БрОФ6,5-0,15, БрОФ4-0,25, БрОФ6,5-0,4.

БрАЖ9-4, БрАЖ9-4Л, БрАЖН10-4-4. Бронзы с содержанием алюминия до 9,4 % имеют однофазное строение α–твердого раствора. При содержании алюминия 9,4…15,6 % сплавы системы медь–алюминий двухфазные и состоят из α– и γ–фаз.

Оптимальными свойствами обладают алюминиевые бронзы, содержащие 5…8 % алюминия. Увеличение содержания алюминия до 10…11 % вследствие появления λ–фазы ведет к резкому повышению прочности и сильному снижению пластичности. Дополнительное повышение прочности для сплавов с содержанием алюминия 8…9,5 % можно достичь закалкой.

Положительные особенности алюминиевых бронз по сравнению с оловянными:

- меньшая склонность к внутрикристаллической ликвации;

- большая плотность отливок;

- более высокая прочность и жаропрочность;

- меньшая склонность к хладноломкости.

Основные недостатки алюминиевых бронз:

- значительная усадка;

- склонность к образованию столбчатых кристаллов при кристаллизации и росту зерна при нагреве, что охрупчивает сплав;

- сильное газопоглощение жидкого расплава;

- самоотпуск при медленном охлаждении;

- недостаточная коррозионная стойкость в перегретом паре.

Для устранения этих недостатков сплавы дополнительно легируют марганцем, железом, никелем, свинцом.

Из алюминиевых бронз изготавливают относительно мелкие, но высокоответственные детали типа шестерен, втулок, фланцев литьем и обработкой давлением. Из бронзы БрА5 штамповкой изготавливают медали и мелкую разменную монету.

БрКМц3-1, БрК4, применяют как заменители оловянных бронз. Они немагнитны и морозостойки, превосходят оловянные бронзы по коррозионной стойкости и механическим свойствам, имеют высокие упругие свойства. Сплавы хорошо свариваются и подвергаются пайке. Благодаря высокой устойчивости к щелочным средам и сухим газам, их используют для производства сточных труб, газо- и дымопроводов.

БрС30, используют как высококачественный антифрикционный материал. По сравнению с оловянными бронзами имеют более низкие механические и технологические свойства.

БрБ2, являются высококачественным пружинным материалом. Растворимость бериллия в меди с понижением температуры значительно уменьшается. Это явление используют для получения высоких упругих и прочностных свойств изделий методом дисперсионного твердения. Готовые изделия из бериллиевых бронз подвергают закалке от 800oС, благодаря чему фиксируется при комнатной температуре пересыщенный твердый раствор бериллия в меди. Затем проводят искусственное старение при температуре 300…350oС. При этом происходит выделение дисперсных частиц, возрастают прочность и упругость. После старения предел прочности достигает 1100…1200 МПа.

Сплавы цветных металлов, Баббит, Припой/Бронзовые сплавы

Бэббит (сплав) – Википедия переиздана // WIKI 2

баббита металла или металла подшипника , является одной из нескольких сплавов, используемых для поверхности подшипника в подшипнике скольжения.

Оригинальный сплав Бэббита был изобретен в 1839 году Исааком Бэббитом [1] в Тонтоне, Массачусетс, США. Он раскрыл один из своих рецептов сплава, но сохранил другие в качестве коммерческой тайны. [2] Позже были разработаны другие составы. [3] Как и другие термины, одноименное происхождение которых давно не подчеркивается (например, дизельный двигатель или евстахиева труба ), термин металлический баббит часто оформляется строчными буквами. [3] [4] Этот термин предпочтительнее, чем термин «белый металл», поскольку последний термин может относиться к различным сплавам подшипников, сплавам на основе свинца или олова или цинку, отлитому под давлением.

Микроструктура баббита

Баббитовый металл чаще всего используется в качестве тонкого поверхностного слоя в сложной многометаллической конструкции, но первоначально он использовался как несущий материал для заливки на месте. Баббитовый металл отличается стойкостью к истиранию. Обыватель металл мягкий и легко повреждены, что позволяет предположить, что это может быть неподходящим для поверхности подшипника.Однако его структура состоит из мелких твердых кристаллов, рассеянных в более мягком металле, что делает его композитом с металлической матрицей. По мере износа подшипника более мягкий металл несколько разрушается, создавая пути для смазки между высокими твердыми точками, которые обеспечивают фактическую поверхность подшипника. Когда олово используется в качестве более мягкого металла, трение заставляет олово плавиться и действовать как смазка, защищая подшипник от износа, когда другие смазочные материалы отсутствуют.

В двигателях внутреннего сгорания используется баббитовый металл, в основе которого лежит олово, поскольку он выдерживает циклические нагрузки.Свинцовый бэббит имеет тенденцию к деформационному упрочнению и образованию трещин, но он подходит для инструментов с постоянным током, таких как пилы. [ требуется разъяснение ]

Свиньи и батончики марки №2 Бэббит

Традиционные подшипники Babbitt

В традиционном стиле металлических подшипников из баббита чугунный опорный блок собирается свободно на валу, при этом вал находится примерно в его окончательном положении. Внутренняя поверхность блока подушки чугуна часто просверлены, чтобы сформировать ключ, чтобы найти опорный металл, как она отлита на месте.Вал покрыт сажей в качестве разделительного агента, концы подшипника набиты глиной, и расплавленный металл залил в полость вокруг вала, первоначально наполовину заполняя опорный блок. Подшипник раздел, а металл обрежется обратно к верхней поверхности блока подушки. Закаленный баббитовый металл достаточно мягкий, чтобы его можно было резать ножом или острым зубилом.

Стальная прокладка вставлена для защиты лица нижнего вкладыша подшипника, и в пространстве в крышке блока подушки от вала.После повторного запечатывания концов глиной наливают еще металла, чтобы заполнить крышку блока подушки через отверстие в верхней части крышки блока подушки, которое в конечном итоге станет отверстием для смазки.

Затем две половины подшипника разделяются на регулировочной шайбе, масляные отверстия очищаются от металла и масляные каналы врезаются в поверхность нового подшипника. Вал смазан инженерным синим и проворачивается в подшипнике. При разборке подшипника синий цвет заполняет пустоты и стирается с выступов.Высокие точки соскабливаются, и процесс повторяется до тех пор, пока при удалении стержня не появится однородный и равномерно распределенный синий узор. Затем подшипник очищается, смазывается и устанавливается регулировочными шайбами, так что вал прочно удерживается, но не заедает в подшипнике. Затем подшипник «приработан» за счет сильной смазки при малых нагрузках и оборотах, завершая процесс обнажения твердой поверхности подшипника. После окончательной регулировки прокладок получается очень надежный подшипник с высокой нагрузочной способностью.

До появления дешевых электродвигателей мощность распределялась по фабрикам от центрального двигателя через верхние валы, вращающиеся в сотнях баббитовых подшипников.

выражения А «запустить подшипник», также вытекает из этого стиля подшипника, так как отказ смазки приведет к генерации тепла из-за трения в подшипнике, в конечном итоге приводит к подшипниковому металлу сжижению и работает из блока подушек.

Подшипники Modern Babbitt

До середины 1950-х годов литые подшипники из баббита были обычным явлением в автомобильной промышленности.Бэббит заливали в блок или колпачки с помощью формы. Использовались баббиты на основе олова, поскольку они могли выдерживать ударные нагрузки на шатуны и коленчатый вал. Залитые подшипники Babbitt были тонкими. У стержней и колпачков были бы прокладки, которые можно было снимать по мере ношения Babbitt. Известно, что Ford использовал два 0,002 дюйма на каждой крышке и Babbitt, который состоял из 86% олова, 7% меди, 7% сурьмы (см. Каталоги KRW для модели T). В качестве латунных прокладок, используемых сегодня, как правило, использовались стальные прокладки. сжимаются со временем, что сокращает срок службы подшипников.Залитые подшипники Babbitt обычно используют более 50 000 миль, прежде чем им потребуется замена. Залитые подшипники Babbitt также известны тем, что они изящно выходят из строя, что позволяет автомобилю управлять в течение продолжительных периодов времени. Неисправный подшипник вряд ли повредит коленчатый вал.

В современной практике подшипники шатуна коленчатого вала и шатуна в современном автомобильном двигателе изготавливаются из сменного стального кожуха, прикрепленного к крышкам подшипников шпонкой. Внутренняя поверхность стальной оболочки гальваническое покрытием из бронзы, которая, в свою очередь, покрытая тонким слоем металла, как Бэбобьет поверхность подшипника.

Процесс укладки этого слоя белого металла известен как баббиттинг.

Альтернативные подшипники

Во многих сферах применения подшипники качения, такие как шариковые или роликовые подшипники, заменили баббитовые подшипники. Хотя такие подшипники могут иметь более низкий коэффициент трения, чем подшипники скольжения, их ключевым преимуществом является то, что они могут надежно работать без постоянной подачи смазки под давлением. Шариковые и роликовые подшипники также могут использоваться в конфигурациях, которые должны выдерживать как радиальные, так и осевые нагрузки.Однако подшипникам качения не хватает благоприятных демпфирующих свойств и способности выдерживать ударные нагрузки, которые обеспечивают подшипники с жидкостной пленкой, такие как Babbitt.

Сплавы баббита

| Отраслевые наименования | ASTM класс | Комментариев:Sn | Pb | Cu | Сб | As | др. | Предел текучести, фунт / кв. Дюйм D (МПа) | Кажущееся значение Джонсона Предел упругости фунт / кв. Дюйм (МПа) E | Точка плавления ° F (° C) | Правильная заливка Температура ° F (° C) | |||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 20 ° С (68 ° F) | 100 ° С (212 ° F) | 20 ° С (68 ° F) | 100 ° С (212 ° F) | |||||||||||

| №1 [5] | 1 | 90–92 | ≤ 0,35 | 4–5 | 4–5 | 4400 (30,3) [6] | 2650 (18,3) [6] | 2450 (16,9) [6] | 1050 (7,2) [6] | 433 (223) [6] | 825 (441) [6] | |||

| Никель Оригинальный [5] | 2 | Наиболее распространенный и промышленный стандарт для футеровки подшипников. | 88–90 | ≤ 0,35 | 3–4 | 7–8 | 6100 (42,0) [6] | 3000 (20,6) [6] | 3350 (23,1) [6] | 1100 (7,6) [6] | 466 (241) [6] | 795 (424) [6] | ||

| Super Tough [5] | 3 | 83–85 | ≤ 0,35 | 7,5–8.5 | 7,5–8,5 | 6600 (45,5) [6] | 3150 (21,7) [6] | 5350 (36,9) [6] | 1300 (9,0) [6] | 464 (240) [6] | 915 (491) [6] | |||

| класс 4 [5] | 4 | 74–76 | 9,3–10,7 | 2,5–3,5 | 11–13 | |||||||||

| класс 11 [5] | 11 | 86–89 | ≤ 0.35 | 5–6,5 | 6–7,5 | |||||||||

| Тяжелое давление [5] | 7 | 9,3–10,7 | 72,5–76,5 | 14–16 | 0,3–0,6 | 3550 (24,5) [6] | 1600 (11,0) [6] | 2500 (17,2) [6] | 1350 (9,3) [6] | 464 (240) [6] | 640 (338) [6] | |||

| Роял [5] | 8 | 4.5–5,5 | 77,9–81,2 | 14–16 | 0,3–0,6 | 3400 (23,4) [6] | 1750 (12,1) [6] | 2650 (18,3) [6] | 1200 (8,3) [6] | 459 (237) [6] | 645 (341) [6] | |||

| класс 13 [5] | 13 | 5,5–6,5 | 82,5–85 | 9.5–10.5 | ≤ 0,25 | |||||||||

| Дурит [5] | 15 | 0,8–1,2 | 79,9–83,9 | 14,5–17,5 | 0,8–1,4 | |||||||||

| D Значения предела текучести были взяты из кривых растяжения при деформации 0,125% от расчетной длины [6] |

| E Кажущийся предел упругости Джонсона принимается как единичное напряжение в точке, где наклон касательной к кривой в 2/3 раза больше ее наклона в начале координат [6] |

Наука о подшипниковой селекции Бэббит

Проектирование баббитовой футеровки подшипника обычно завершается во время проектирования машины.При выборе подходящего типа бэббита для конкретной работы необходимо учитывать ряд факторов, наиболее важными из которых являются следующие:

- Поверхностная скорость вала

- Нагрузка, которую должен выдерживать подшипник

Нет сомнений в том, что если подшипник должен быть сильно нагружен по сравнению с его размером, желателен сплав с высоким содержанием олова; тогда как для гораздо более медленной работы и менее нагруженных подшипников можно использовать бэббит на основе свинца, который гораздо более экономичен.

1. Поверхностная скорость вала: (Количество футов, пройденных валом в минуту по окружности).

Формула : (Pi x D x об / мин) / 12 = S

Пример : Определите поверхность вала диаметром 2 дюйма, совершающего 1400 оборотов в минуту (об / мин)

(Pi x D x об / мин) / 12 = (3,1416 x 2 x 1,400) / 12 = 733,04 футов / мин

Где: Pi = 3,1416, D = диаметр вала, S = поверхностная скорость вала

2. Нагрузочный подшипник должен нести: (вес, действующий через совокупные веса вала и любые другие прямые веса на вал, и измеряется в фунтах на квадратный дюйм.)

Формула : W / (ID x LOB) = L

Пример : Определите нагрузку на подшипник с внутренним диаметром 2 дюйма, длиной 5 дюймов и весом 3100 фунтов

Вт / (ID x LOB) = 3100 / (2 x 5) = 310 фунтов / кв. Дюйм

Где: W = общий вес подшипника, I.D = внутренний диаметр подшипника, L.O.B = длина подшипника, L = нагрузка, необходимая для переноски.

Выбор подшипника баббита

Хотя это и не подлежит точным расчетам, следует также принимать во внимание следующие соображения:

- Непрерывность обслуживания

- Характеристики склеивания

- Холодильное оборудование

- Смазка

- Чистота

- График технического обслуживания используемого подшипника

- Например, подшипник, постоянно использующийся в суровых условиях без регулярного технического обслуживания, потребует другого бэббита и смазки, чем подшипник, который периодически используется в чистой и легкой среде.Это так называемое искусство на самом деле представляет собой концентрацию опыта техника и опыта ремонтируемого подшипника.

Если подшипник хорошо зарекомендовал себя в течение многих лет, его необходимо просто восстановить в соответствии с его первоначальной спецификацией и формулой. В этом случае наибольшее беспокойство техника вызывает:

- Подготовка поверхности вкладыша подшипника

- Характеристики сцепления между лужением и слоем баббита и,

- Подготовка и отделка несущей поверхности

Эко-Бэббит

Eco-Babbitt – это сплав, состоящий из 90% Sn, 7% Zn, 3% Cu, который технически не является металлом Babbitt. Исаак Бэббит, «Способ изготовления ящиков для осей и поршней», патент США № 1252 (выпущено: 17 июля 1839 г.). Бэббит не запатентовал свой сплав, хотя и заявляет о его формулировке: «Внутренние части ящиков должны быть облицованы любым из более твердых видов состава, известных под названиями британский металл или олово, основу которого составляет блочное олово. Прекрасное соединение для этой цели я приготовил, взяв около 50 частей олова, пять частей сурьмы и одну часть меди, но я не собираюсь ограничиваться этим конкретным составом. a b c d e f Содержит баббит на основе олова и свинца в соответствии со спецификациями ASTM, SAE, правительством, ВМФ; специальные и нестандартные сплавы. Использование подшипниковых материалов для уменьшения трения подшипников можно проследить, по крайней мере, до времен римских колесниц. Мягкие металлы, такие как олово и свинец, безуспешно пытались опробовать в 1700-х годах; но только в 1839 году Исаак Бэббит запатентовал подшипник со стальным или бронзовым вкладышем, облицованным сплавом на основе олова.Сплав, упомянутый в патенте, состоял из 89% олова, 9% сурьмы и 2% меди, что удивительно близко к сегодняшнему очень популярному стандарту ASTM B-23 Grade 2 «Баббит» первоначально применялся для сплавов на основе олова, теперь он используется для описывают несущие металлы, в которых основным элементом является свинец или другие металлы. Belmont Babbitt Metals производятся под строгим металлургическим контролем, чтобы обеспечить достаточную мягкость, отличную приспосабливаемость и способность к заливке, тем самым обеспечивая хорошие свойства текучести. Они легко отливаются, могут быть жестко связаны с чугуном, сталью или бронзой, хорошо работают со стальным валом и демонстрируют отличную коррозионную стойкость.При подходящей конструкции подшипникового узла правильно подобранный сплав Belmont Babbitt будет эффективно работать в самых разных условиях. Баббитовая проволока в оборудовании для металлизации. Метод apray также используется для герметизации концов свернутых или уложенных друг на друга электронных конденсаторов. Belmont предлагает широкий ассортимент сплавов баббита как на оловянной, так и на свинцовой основе для удовлетворения требований для наиболее распространенных применений.Мы также приглашаем запросы на подшипниковые сплавы на основе кадмия, меди, алюминия и цинка. Доступные формы Металлы Belmont Babbitt поставляются по 40 фунтов. слитки или слитки меньшего размера, от шести до восьми фунтов, с пятью секциями и проволока для нанесения пламенного напыления / металлизации Существует множество специальных составов подшипников Babbitt, каждая из которых предназначена для удовлетворения потребностей конкретных используемых подшипников. Однако баббиты можно разделить на оловянные или свинцовые в соответствии со следующей таблицей. Классификация Баббита ПРЕДЕЛЫ Поверхностная скорость (фут / мин) НАГРУЗКА (psi) МИН. МАКС. МИН. МАКС. Баббиты на оловянной основе 1 000 2,400 100 2 000 Бэббиты свинцовые 100 1 000 100 500 футов в минуту = футов в минуту, psi = фунтов на квадратный дюйм Вообще говоря, баббит на основе олова используется в высокоскоростных приложениях, тогда как баббит на основе свинца используется в низкоскоростных приложениях. Узнайте больше о Искусство и наука Babbitt Selection . Бэббит Формы На сегодняшний день наиболее популярным бэббитом при ремонте подшипников является DuraKapp ™ # 2 , доступный в слитках по 35 фунтов, прутках по 6 фунтов, прутках по 1 фунту, стержнях 18 дюймов и в виде сплошной распылительной проволоки на катушках по 25 фунтов, и в 250 фунтах. Пакеты выплат. Большинство других формул Бэббита доступны только в виде слитков и стержней. Они слишком твердые и / или слишком хрупкие для изготовления проволоки. Kapp Alloy & Wire, Inc. – мировой лидер в производстве высококачественных стабильных сплавов баббита. Мы объединяем первичное сырье высокой чистоты и наш запатентованный процесс Precision Microcasting ™ для создания самого прочного и стабильного баббита в мире. Как и наш всемирно известный DuraKapp ™ № 2 , все наши сплавы Babbitt остаются стабильными от края до края и от края до края, через тысячи фунтов слитков и прутков и через тысячи миль распылительной проволоки. Преимущества для вас включают более высокую производительность, меньшее количество переделок, меньшее количество очистки, меньше дефектов и более высокое качество готовой продукции. Все составы баббита DuraKapp ™ соответствуют или превосходят их технические стандарты. Независимо от того, используются ли спецификации ASTM B23, SAE J460e или QQ-T-390, вы можете быть уверены в DuraKapp ™ Babbitt. Для каждого заказа от Kapp Alloy & Wire, Inc. доступен индивидуальный анализ партии. Как всегда, мы гарантируем 100% удовлетворение наших продуктов или возврат ваших денег. Баббит на оловянной основе. Характеристики В таблице ниже перечислены несколько распространенных сплавов баббита на основе олова и их характеристики. НАИМЕНОВАНИЕ ОТРАСЛЕЙ ASTM B23 QQ-T-390A Олово (Sn) Сурьма (Sb) Медь (Cu) Свинец (Pb) Морской 11 Д – – 90.0 – 92,0 4,5 – 5,5 3,5 – 4,5 0,35 (макс.) № 1, DuraKapp ™ № 1 1 класс № 1 90,0 – 92,0 4,0 – 5,0 4.0–5,0 0,35 (макс.) NF A 56-101 (Код 101) – – 89,0 – 91,0 5,75 – 7,25 2,75 – 4,25 0,35 (макс.) NF A 56-101 (Код 111) – – 89.0 – 91,0 5,75 – 7,25 2,75 – 4,25 0,10 (макс.) Морской 11R – – 89,0 – 89,5 7,5 – 8,5 2.5 – 3,0 0,35 (макс.) Подлинный никель, DuraKapp ™ № 2 2 класс № 2 88,0 – 90,0 7,0 – 8,0 3,0 – 4,0 0,35 (макс.) Морской 11 – – 88.0–90,0 5,5–6,0 5,0 – 5,5 0,35 (макс.) 4X Royal Nickel Подлинный – – 87,5 – 89,5 7,25 – 7,75 3.25–3,75 0,35 (макс.) Дизель Специальный – – 87,5 – 88,0 6,5 – 7,0 5,0 – 6,0 0,35 (макс.) NF A 56-101 (Код 102) – – 87.0–89,0 6,75 – 8,25 2,75 – 4,25 0,35 (макс.) NF A 56-101 (Код 112) – – 87,0 – 89,0 6,75 – 8,25 2.75 – 4,25 0,10 (макс.) 11 класс, DuraKapp ™ № 11 11 класс – 86,0 – 89,0 6,0 – 7,5 5,0 – 6,5 0,35 (макс.) SAE 11 – – 85.0–87,0 7,0 – 8,0 6,0 – 7,0 0,35 (макс.) Империал Подлинная – – 85,0 – 87,0 6,5–7,5 6.5 – 7,5 0,35 (макс.) Турбина – – 84,0 – 86,0 6,5–7,5 7,5 – 8,5 0,35 (макс.) Королевская арматура – – 83.5 – 84,0 8,0 – 8,5 7,5 – 8,5 0,35 (макс.) Super Tough, DuraKapp ™ № 3 3 класс № 3 83,0 – 85,0 7,5 – 8,5 7.5 – 8,5 0,35 (макс.) NF A 56-101 (Код 103) – – 82,0 – 84,0 10,25 – 11,75 5,25 – 6,75 0,35 (макс.) NF A 56-101 (Код 113) – – 82.0 – 84,0 10,25 – 11,75 5,25 – 6,75 0,10 (макс.) № 4 – № 4 80,5 – 82,5 12,0 – 14,0 5.0–6,0 0,35 (макс.) NF A 56-101 (Код 104) – – 79,0 – 81,0 9,25 – 10,75 9,25 – 10,75 0,35 (макс.) NF A 56-101 (Код 114) – – 79.0 – 81,0 9,25 – 10,75 9,25 – 10,75 0,10 (макс.) NF A 56-101 (Код 106) – – 79,0 – 81,0 11,25 – 12,75 5.00–7.00 1,5 – 2,5 NF A 56-101 (Код 105) – – 77,0 – 79,0 12,25 – 13,75 8,25 – 9,75 0,35 (макс.) NF A 56-101 (код 115) – – 77.0–79,0 12,25 – 13,75 8,25 – 9,75 0,10 (макс.) Класс 4, DuraKapp ™ № 4 4 класс – 74,0 – 76,0 11,0 – 13,0 2.5 – 3,5 9,3 – 10,7 NF A 56-101 (Код 107) – – 73,0 – 75,0 6,00 – 8,00 3,00 – 5,00 3,00 – 5,00 №5 – № 5 61,0 – 63,0 9,5 – 10,5 2,5 – 3,5 24,0 – 26,0 % Максимально допустимые примеси: Fe (железо) = 0,08, As (мышьяк) = 0.10, Bi (висмут) = 0,08, Свинцовый баббит Технические характеристики В таблице ниже перечислены несколько распространенных сплавов баббита на основе свинца и их технические характеристики. НАИМЕНОВАНИЕ ОТРАСЛИ ASTM B23 QQ-T-390A Sn (олово) Sb (Сурьма) Pb (Свинец) As (мышьяк) Колье – – – 6.5 – 7,5 92,0 – 94,0 0,20 Дурит, DuraKapp ™ № 15 Оценка 15 № 10 0,8 – 1,2 14,5 – 17,5 Остаток 0.8 – 1,4 Аппаратный № 4 – – 1,0 – 2,0 12,3 – 14,3 84,2 – 86,2 0,20 Сильверстоун – – 1.0–3,0 17,5 – 18,5 Остаток 0,25 (макс.) № 13 – № 13 4,0–6,0 8,0 – 10,0 83.0 – 88,0 0,20 Фрезерный анкер – – 4,0–6,0 11,5 – 12,5 Остаток 0,25 (макс.) Royal, DuraKapp ™ # 8 8 класс №6 4,5 – 5,5 14,0 – 16,0 Остаток 0,30 – 0,60 Звезда – – 5,0 – 5,5 13,5 – 14.5 Остаток 0,30 – 0,60 NF A 56-101 (Код 201) – – 5,0 – 7,0 14,0 – 16,0 77,0 – 79,0 (0.5-1,0 Cu) Класс 13, DuraKapp ™ № 13 13 класс – 5,5 – 6,5 9,5 – 10,5 Остаток 0,25 (макс.) NF A 56-101 (Код 202) – – 9.0–11,0 14,0 – 16,0 74,0 – 76,0 (0,5-1,0 Cu) № 11 – № 11 9,0 – 11,0 11,5 – 13,5 74.0–79,0 0,20 Направляющая – – 9,0 – 11,0 18,5 – 19,5 Остаток 0,25 (макс.) Тяжелое давление, DuraKapp ™ № 7 7 класс №7 9,3 – 10,7 14,0 – 16,0 Остаток 0,30 – 0,60 % Максимально допустимые примеси: Cu (медь) = 0,50, Fe (железо) = 0,10, Bi (висмут) = 0,10, Дополнительные продукты для баббитов Состав KappaTinning ™ KappaTinning ™ Compound – это сухая смесь чистого порошкового олова и флюса, специально разработанная для предварительного лужения вкладышей подшипников из чугуна, стали, латуни, бронзы и меди.Один фунтовый контейнер KappaTinning ™ Compound содержит примерно вдвое больше олова и идет дальше, чем другие составы для лужения, представленные в настоящее время на рынке. Флюс Kapp CopperBond ™ Kapp CopperBond ™ Flux можно использовать с щеткой из нержавеющей стали или ватой из нержавеющей стали для вытягивания и удаления примесей с вкладыша подшипника перед нанесением состава KappaTinning ™ на поверхность. Особое внимание следует уделять чугунным подшипникам, чтобы удалить поверхностный слой кремнезема, графит и другие остатки, которые могут ухудшить адгезию. Баббит на основе олова, который немного мягче, чем Баббит 2-го сорта. Для приложений, требующих высокой скорости, но меньшего давления. Особый высокочистый баббит на основе бессвинцового олова, который можно использовать для подшипников в промышленных печах, насосах для материалов и транспортном оборудовании, используемом для работы с пищевыми материалами. Мы можем предложить несколько разновидностей баббитов 2-го сорта (GEN или Governement). Это самый разнообразный из имеющихся бэббитов. Он используется для приложений с высокой скоростью и низким давлением. Идеально подходит для ремонта старых самолетов, автомобилей, лодок, баббита на основе олова, а не свинца, как баббита и стальной гильзы. Подходит для старых шатунов, кривошипных шатунов, компрессоров, резаков, центробежных насосов, динамо-машин, двигателей автобусов и дизельных поездов, а также подшипников осей железнодорожных вагонов, в которых использовались зубчатые передачи мельниц, лифты, валы, триммеры, паровые цилиндры, паровые насосы, ленточные пилы, качели. пилы и трубные мельницы, которые вращаются с большой скоростью. Баббит на основе олова для тяжелых условий эксплуатации для высоких скоростей, высоких нагрузок и высоких ударов. Может также использоваться в качестве высокоскоростного баббита общего назначения для тонких подшипников легкого движущегося оборудования с низким и средним давлением, такого как компрессоры, электродвигатели, насосы и стационарные детали двигателей. Примечание: производство оригинального Babbitt №11 было прекращено в 1959 году. Новый №11, аналогичный SAE Grade 11, был добавлен в 1966 году. Оригинальный бэббит, который использовался в двигателях Ford Model T Изготовлен по индивидуальному заказу для конкретных областей применения, требующих баббита сорта № 5. Баббит # 40 на основе свинца для лифтов Баббит – башмаки направляющих лифта – это механические устройства, которые устанавливаются сверху и снизу троса лифта, которые скользят или катятся по рельсам, чтобы направлять лифт через шахту подъемника.Они содержат вкладыши и ролики, которые изнашиваются. В направляющих башмаках более старого типа в качестве подкладки используется металлический заливной Lead Babbitt (482NShoe), а не неопреновая подкладка. Баббит # 77 на основе свинца для лифтов Баббит 300B на основе свинца для лифтовых приложений Изготовлен на заказ для конкретных приложений, требующих баббита 6-го класса. Изготовлено на заказ для конкретных применений, требующих баббита класса 10. Баббит на основе свинца, разработанный в качестве мельничного якоря для лезвий ножей0 g

09 h

i «Классификация баббита». Kapp Alloy & Wire, Inc. Архивировано 21 сентября 2013 года. a b c d e f 0 g

09 h

i j k l m m o p q r s t 0

w 900 16 x y z aa .0 v

Babbitt Metals – Belmont Metals

Баббитовый сплав и ремонт подшипников

Zn (цинк) = 0,005, Al (алюминий) = 0,005, Cd-кадмий) = 0,05

Zn (цинк) = 0,005, Al (алюминий) = 0,005, Cd (кадмий) = 0,05

. Баббитовые металлы – NEY Metals & Alloys

Сплав баббита, класс 1, ASTM B23 791N № 1 4-5 Слиток ФОРМУЛА: Олово: 90-92%, Свинец: макс. 0,35%, Сурьма: 4,0-5,0%, Медь: 4,0-5,0% Нейлит, пищевой сорт # 1 Баббит 791N # 1FG 4-5 Слиток ФОРМУЛА: олово: 90-92%, свинец:.0004% макс., Сурьма: 4,0–5,0%, Медь: 4,0–5,0%. ASTM B23 Grade 2 (GEN) Подлинный баббит 788NGEN 4-5 Слиток ФОРМУЛА: олово: 88-90%, свинец: не более 0,35%, сурьма: 47.0-8,0%, Медь: 3,0-4,0% Сплав баббита, класс 3, ASTM B23 784N8488 4-5 Слиток ФОРМУЛА: олово: 83-85%, свинец: не более 0,35%, сурьма: 7,5-8,5%, медь: 7,5-8,5%. ASTM B23 Сплав баббита 11 класса 787N № 11 4-5 Слиток ФОРМУЛА: Олово: 86-89%, Свинец: не более 0,50%, Сурьма: 6,0-7,5%, Медь: 5,0-6,5% Двигатель Babbit для Ford Model T 787NFMT 4-5 Слиток ФОРМУЛА: Олово: 85.5-87,5%, свинец: макс. 0,25%, сурьма: 6,5-7,5%, медь: 6,5-7,6% Сплав баббита, класс 4, ASTM B23 781N № 4 4-5 Слиток ФОРМУЛА: Олово: 80,5-82,5%, Свинец: макс. 0,25%, Сурьма: 12,0-14,0%, Медь: 5,0-6,0% низкоскоростные приложения.Теперь мы делаем его специально для конкретных приложений, требующих Бэббит 4-го класса. ASTM B23 Сплав баббита, класс 5 762N # 5 4-5 Слиток ФОРМУЛА: олово: 61,0–63,0%, свинец: 24,0–26,0%, сурьма: 9,5–10,5%, медь: 2,5–3,5%. Нейлит Специальный # 40 Бэббит 589N40 4-5 Слиток Запатентованная формула Обувь Neylite Special Babbitt 582NSHOE 4-5 Слиток Запатентованная формула Башмак на основе свинца (направляющая) Нейлит Специальный # 77 Бэббит 576N № 77 4-5 Слиток Запатентованная формула Neylite Special 300B Баббит 545N300B 4-5 Слиток Запатентованная формула Сплав баббита, класс 6, ASTM B23 551N № 6 4-5 Слиток ФОРМУЛА: олово: 35-37%, свинец: 50-52%, сурьма :, медь: 0.5-1,5% Сплав баббита, класс 7, ASTM B23 575NGR7 4-5 Слиток Первоначально разработан как свинцовый бэббит для тяжелых условий эксплуатации. Обратите внимание: для тех сплавов, которые содержат As, мы предлагаем никелевые подшипники баббиты или специальные сплавы в качестве замены. Более твердый Баббит, чем № 4, также для приложений с низкой и средней скоростью, таких как однонаправленные и умеренные циклические нагрузки. Сплав баббита, класс 8, ASTM B23 580NGR8 4-5 Слиток Предназначен для промышленных направляющих для пил Обратите внимание: для сплавов, содержащих As, мы предлагаем никелевые подшипники баббиты или специальные сплавы в качестве замены Сплав баббита, класс 10, ASTM B23 581N № 10 4-5 Слиток ФОРМУЛА: Олово: 9.3-10,7 %%, Свинец: 78,0-83,0%, Сурьма: 14,5-17,5%, Медь: 0,6% Сплав Бэббита 13, ASTM B23, 584N № 13 4-5 Слиток ФОРМУЛА: олово: 5,5-6,5%, свинец: 83-85%, сурьма: 9,5-10,5%, медь: 0,5%

У оловянных баббитов маркировка Б83, Б88, Б83С, SАЕ11, АSТМ2, SАЕ12.

У оловянных баббитов маркировка Б83, Б88, Б83С, SАЕ11, АSТМ2, SАЕ12.