Болты повышенной нормальной и грубой точности рассчитывают на: Расчет и конструирование болтовых соединений

alexxlab | 02.05.2023 | 0 | Разное

Вопрос 27. Виды болтов, применяемых в металлических конструкциях. Болтовые соединения. Заклепочные соединения. Болтовые соединения

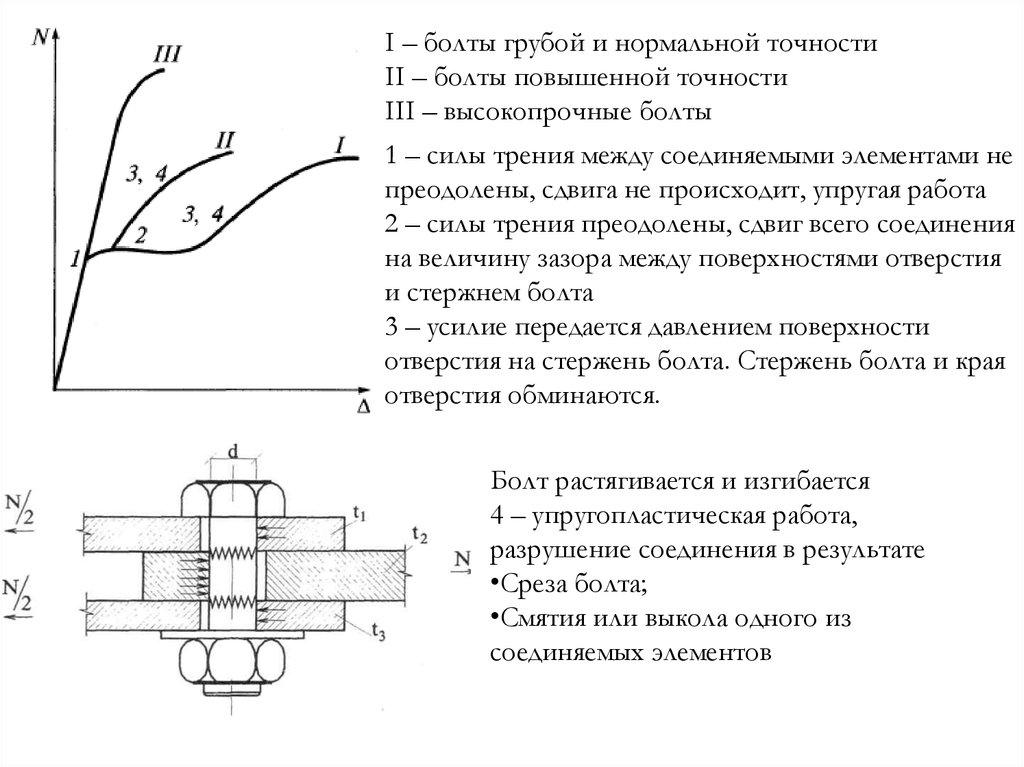

В соединениях металлических конструкций применяют болты грубой и нормальной точности, повышенной точности, высокопрочные и анкерные.

Болты грубой, нормальной точности

Эти болты ставят и отверстия на 3 мм больше, чем диаметр болта, благодаря чему он легко устанавливается даже при небольшом несовпадении центров отверстий. Этим определяется преимущественное применение болтов грубой и нормальной точности в монтажных фиксирующих соединениях при работе на растяжения. При взаимном сдвиге соединяемых элементов эти болты дают довольно деформативное соединение, так как диаметр отверстий существенно больше диаметра болтов, поэтому их иногда называют черными.

Болты повышенной точности

Диаметр

отверстий для этих болтов принимается

равным их диаметру (без плюсовых допусков

для болта и минусовых допусков для

отверстия не допускается). Поверхность

ненарезной части болта и поверхность

отверстия должна быть гладкой. Болты в

таких отверстиях «

Поверхность

ненарезной части болта и поверхность

отверстия должна быть гладкой. Болты в

таких отверстиях «

Болты повышенной точности обеспечивают плотное малодеформативное соединение – их называют чистыми болтами. Сложность изготовления и постановки болтов повышенной точности привела к тому, что соединения на таких болтах применяется редко.

Высокопрочные болты

Изготовляются

из углеродистой стали 35 или из легированных

сталей 40Х , 40ХФА и 38ХС и термически

обрабатывают уже в готовом виде.

Высокопрочные болты, как и болты

нормальной точности, устанавливают в

отверстия диаметром на 3 мм большие, чем

их диаметр, но их гайки затягивают

тарировочным ключом, позволяющим

создавать и контролировать большую

силу натяжения болтов. Такая сила

натяжения болта плотно стягивает

соединяемые элементы и обеспечивает

монолитность соединения.

Таким образам высокопрочный болт, работает на осевое растяжение, обеспечивается передачу сил сдвига трением между соединенными элементами, именно поэтому подобное соединение часто называют фрикционными. Для увеличения силы трения поверхностей элементов в месте стыка очищает от грязи, масла, ржавчины, и окалины.

Анкерные болты

Применяют для крепления баз (башмаков) колонн и стоек к фундаментам.

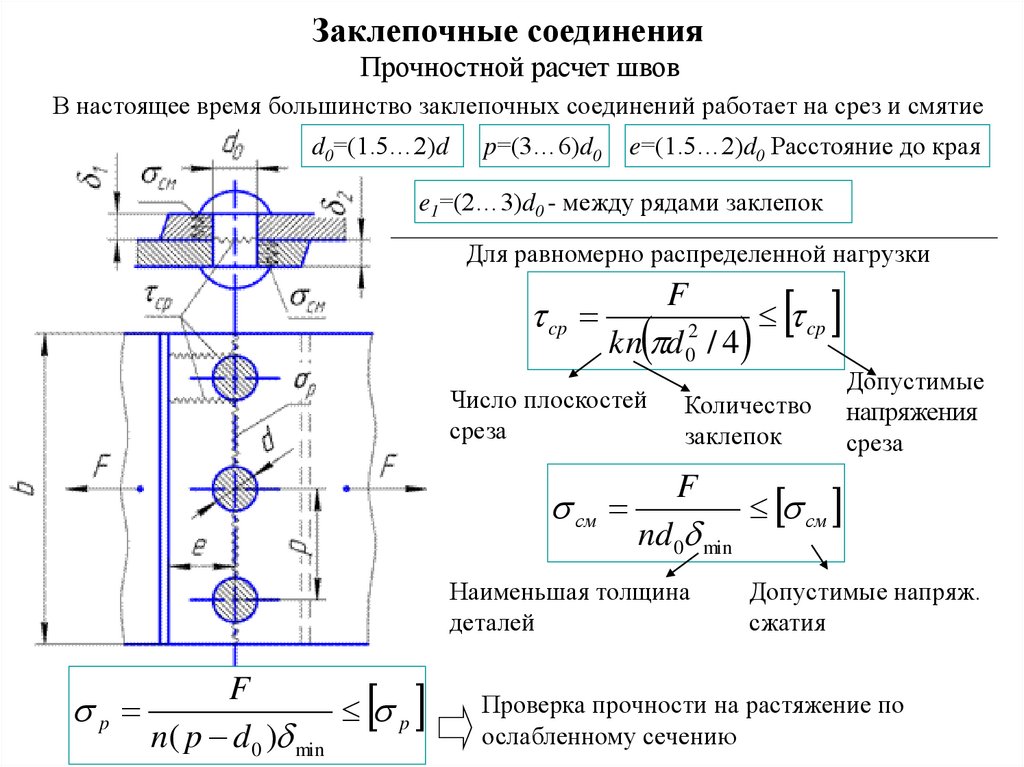

Заклепочные соединения

Применяются с начала позапрошлого столетия; они надежно работают при статической и динамической нагрузках. Однако перерасход металла в соединениях и их большая трудоемкость по сравнению со сваркой ограничили область применения.

1 – замыкающая головка; 2 – закладная головка

1) – с полукруглой головкой; 2) – с потайной головкой; 3) – с полупотайной

Заклепки

в стальных конструкциях различаются

по форме закладной и замыкающей головок. Замыкающая головка образуется

деформированием выступающей части

стержня заклепки. Клепка может выполняться горячим и холодным способом.

Замыкающая головка образуется

деформированием выступающей части

стержня заклепки. Клепка может выполняться горячим и холодным способом.

При горячем способе замыкающая головка образуется в нагретом до температуры примерно 800-1000°С, стержне с помощью пневматического молотка.

При холодной клепке замыкающая головка образуется в ненагретом стержне при помощи мощных клепальных скоб. Сила, стягивающая пакет, при холодной клепке в 2-3 раза меньше, чем при горячей, так как пакет сжимается только усилием клепальной скобы; в процессе горячей клепки заклепка при остывании укорачивает и плотно стягивает пакет (растягивающие напряжения в заклепки достигают 10-15 кН/см.

В конструкциях из алюминиевых сплавов также применяют болты нормальной и повышенной точности. Их изготовляют из алюминиевых сплавов; форма и размеры их такие же, как и у стальных.

Высокопрочные

болты для конструкций из алюминиевых

сплавов изготовляют из стали. При

постановке высокопрочных стальных

болтов недопустим непосредственный

контакт стали и алюминиевых сплавов,

так как в местах соприкосновения

возникает интенсивная электрохимическая

корразия. В этих случаях шайбы высокопрочных

болтов должны быть кадмированы или

оцинкованы, а часть стержня болта,

находящаяся в соединяемом пакете,

обмотана изоляционной лентой (или

кадмирован, или оцинкован весь болт).

В этих случаях шайбы высокопрочных

болтов должны быть кадмированы или

оцинкованы, а часть стержня болта,

находящаяся в соединяемом пакете,

обмотана изоляционной лентой (или

кадмирован, или оцинкован весь болт).

Методы испытания болтов | Айронкон-Лаб

На болтах, как правило, соединяют металлические и железобетонные конструкции. Испытания болтовых соединений проводят для того, чтобы оценить прочность и другие характеристики крепежа, его устойчивость к различным воздействиям. Проверку должны проводить специалисты аккредитованных строительных лабораторий. Контроль качества соединений выполняется согласно установленным стандартам с применением современного оборудования и измерительных приборов в лабораторных и полевых условиях.

Характеристики и типы болтовых соединений

Для соединения металлоконструкций применяют болты разных классов точности: А, В, и С, при этом Класс А является наиболее точным, а класс С – наименее (ГОСТ ISO 4759-1-2015). Область применения и характеристики болтов различаются:

- Болты с классом точности А применяются для соединений, в которых отверстия просверлены на проектный диаметр в собранных элементах, или по кондукторам в отдельных элементах и деталях, или просверлены или продавлены на меньший диаметр в отдельных деталях с последующей рассверловкой до проектного диаметра в собранных элементах.

- Болты с классом точности В применяются в соединениях, в которых эти болты, преимущественно, работают на растяжение. Их устанавливают в отверстия, диаметр которых на 1-1,5 мм больше диаметра болта.

- Болты с классом точности С устанавливаются конструктивно без предварительных расчетов. Используют их для отверстий, диаметр которых на 2-3 мм больше диаметра стержня болта.

Сборка болтовых соединений выполняется поэтапно. Сначала подготавливают стыкуемые поверхности, затем совмещают отверстия под крепеж, предварительно стягивают детали стыка, если нужно, рассверливают отверстия до размера, установленного в проекте, монтируют болты и окончательно собирают соединение.

Болтовые соединения применяют повсеместно при монтажных работах, где не используется сварка. Главный тип болтовых соединений – на накладках. В строительстве преимущественно используют многоболтовые соединения. По принципу работы можно разделить соединения на те, в которых отсутствует или, наоборот, возникает сдвиг между соединяемыми элементами.

Прочность соединений напрямую зависит от типа болтов, материала изготовления крепежа и соединяемых конструкций, от метода, которым были образованы отверстия. Отверстия, в свою очередь, выполняют:

- способом сверления, в этом случае они имеют гладкие края;

- методом продавливания в прессе, в этом случае возникают надрывы, наклепы и заусенцы металла;

- способом продавливания с последующим рассверливанием.

Болтовые соединения применяют как в обычных конструкциях, так и в конструкциях, которые воспринимают динамические нагрузки. Не ответственные конструкции работают без полноценной нагрузки. Особо строгих требований по прочности к крепежу таких изделий не предъявляется. К ответственным конструкциям относятся:

- Механизмы и узлы машин, например, системы передачи, силовые установки, приводы.

- Капитальные и несущие строительные конструкции.

- Системы безопасности, в частности, страховочные и такелажные приборы.

- Транспортные средства и подъемные механизмы.

При проектировании ответственных конструкций обязательно проводят испытания болтовых соединений. Их подвергают расчетам, приводят в соответствие требованиям установленных стандартов. О том, какие испытания проводятся, поговорим дальше.

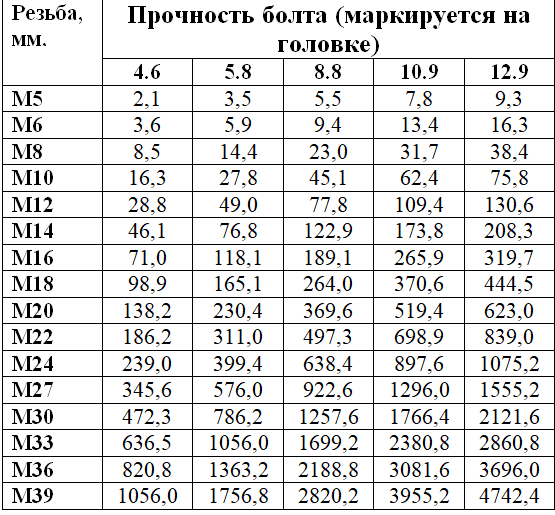

Классы прочности болтов

Главный параметр, который определяют при оценке качества металла, — это класс прочности. Его указывают в виде двух цифр на головке изделия. Например, рассмотрим болт с классом прочности 10.9. В данном случае 10 – 1/100 номинального значения временного сопротивления разрыву в Н/мм2. Вторая цифра – 9 – это 1/10 отношения номинального значения предела текучести к временному сопротивлению в процентах. Значение предела текучести мы можем получить, перемножив между собой первое и второе значение. Получается, что предел текучести металла данного класса изделия должен быть не ниже 900 МПа.

Виды испытаний болтовых соединений

Болтовые соединения испытывают разными способами, чтобы определить различные параметры и свойства крепежа. Рассмотрим подробнее типы испытаний, которые выполняют специалисты строительных лабораторий.

Испытание на растяжение

Испытание на растяжение проводится по ГОСТ Р 52627 на обработанных образцах. Проверка выполняется для определения ряда механических свойств – предел прочности на растяжение, предела текучести, относительное удлинение при разрыве, относительное сужение при разрыве. При вытачивании образца из болта, прошедшего термообработку с диаметром резьбы, превышающей 16 мм, допустимо уменьшение диаметра стержня не больше чем на 25%. Полученные показатели позволяют достоверно определить класс прочности болта.

При испытании на растяжение целых болтов определяется предел прочности на растяжение. Показатель рассчитывают по площади поперечного сечения. Длина нагруженной резьбовой части при этом должна равняться одному диаметру резьбы. Изделие будет считаться выдержавшим испытание, если разрушение произойдет по резьбе или по стержню. Если разрушится место соединения головки со стержнем, крепеж будет считаться не прошедшим тест. Скорость нагружения определяется свободно движущимся ползуном, но она не должна быть больше 25 мм в минуту. Чтобы избежать бокового нагружения, используют самоцентрирующиеся зажимы разрывного оборудования.

Изделие будет считаться выдержавшим испытание, если разрушение произойдет по резьбе или по стержню. Если разрушится место соединения головки со стержнем, крепеж будет считаться не прошедшим тест. Скорость нагружения определяется свободно движущимся ползуном, но она не должна быть больше 25 мм в минуту. Чтобы избежать бокового нагружения, используют самоцентрирующиеся зажимы разрывного оборудования.

Определение твердости болтовых соединений

При стандартном испытании твердость болтов определяют на головке, стержне или торце, после того как образец подготовят и удалят покрытие. Если показатели превышают максимально допустимый предел, проводится вторичный замер, но уже на поперечном сечении. При этом он выполняется в точке, удаленной от поверхности на половину радиуса и расположенной на расстоянии одного диаметра от торца стержня. Если сомнения остаются, проверка проводится по Виккерсу при HV 0,3. Твердость измеряют на гранях и торцах, которые слегка полируют или шлифуют. Если показатель превышен более чем на 30 единиц, это указывает на науглероживание.

Для болтовых соединений с классом прочности от 8.8 до 12.9 решающей является разность между твердостью поверхности и сердцевины. По ней определяют состояние науглероживания в поверхности болта.

Испытание пробной нагрузкой

Тест проводится в два основных этапа. Сначала выполняется приложение заданной пробной нагрузки, а затем – измерение остаточного удлинения, которое возникает под действием пробной нагрузки.

Нагрузку прикладывают по оси болта на разрывной машине и выдерживают на протяжении 15 секунд. Длина свободной части резьбы, которая находится под нагрузкой, равняется 6 шагам резьбы.

Чтобы измерить остаточное удлинение, просверливают отверстия с конусом 60 градусов по центру болта. Изделие до и после приложения пробной нагрузки устанавливают на призму в измерительный прибор. Внутри прибора находятся измерительные штифы с концами в форме сферы. Чтобы свести погрешность до минимального уровня, при измерениях используют щипцы или перчатки. Длина крепежа после испытания должна оставаться неизменной. Допускается ± 12,5 мкм погрешности. Скорость нагрузки при этом не может превышать 3 мм в минуту. В целях исключения бокового нагружения используется машина с самоцентрирующимися захватами.

Допускается ± 12,5 мкм погрешности. Скорость нагрузки при этом не может превышать 3 мм в минуту. В целях исключения бокового нагружения используется машина с самоцентрирующимися захватами.

Ввиду того, что в ходе испытания на точность результатов оказывают влияние непостоянные величины, наподобие отклонений от прямолинейности, соосности, при первоначальном нагружении показатель удлинения может превысить допустимые значения. Поэтому изделие испытывают повторно, увеличивая нагрузку на 3%. Если после повторного нагружения длина крепежа в сравнении с результатом после первого нагружения не меняется, итог испытания считается удовлетворительным.

Испытание на разрыв по косой шайбе

Испытание болтов на разрыв по косой шайбе проводят в соответствии с ГОСТ Р 52627. Косую шайбу устанавливают под головкой болта. До того, как болт разрушится, проводят испытание на растяжение. Изделие считается прошедшим тест, если разрыв произошел на резьбе или в стержне, но не в месте соединения головки и стержня. При проверке на разрыв придерживаются требований по минимальному временному сопротивлению. Значения варьируются в зависимости от класса прочности болтовых соединений.

При проверке на разрыв придерживаются требований по минимальному временному сопротивлению. Значения варьируются в зависимости от класса прочности болтовых соединений.

Определение ударной вязкости

Испытание выполняют по ГОСТ 9454-78 на образцах с U-образным надрезом, вырезанных из ботов в продольном направлении. Надрезанную сторону располагают близко к поверхности болта. Испытывают изделия с диаметром d>M l6.

Ударному изгибу подвергают стандартный образец в форме призматического бруска, надрез посередине имеет глубину 2 мм, делают его с помощью шлифовального круга. Исследование выполняют на маятниковом копре. Прибор имеет тяжелое основание, на котором установлены две стойки из металла, поддерживающие ось, вращающуюся в шариковых подшипниках.

Во время теста образец кладут на опоры станины копра таким образом, чтобы надрез находился против острия ножа маятника со стороны, которая противоположна удару. Затем маятник поднимают на определенную высоту, фиксируют, а стрелку шкалы ставят на 0. Далее маятник освобождают, он падает, ударяет по образцу. В итоге тот разрушается. Ударную вязкость определяют по отношению работы, поглощенной при разрушении образцов, к площади его поперечного сечения в месте надреза.

Далее маятник освобождают, он падает, ударяет по образцу. В итоге тот разрушается. Ударную вязкость определяют по отношению работы, поглощенной при разрушении образцов, к площади его поперечного сечения в месте надреза.

Определение прочности соединения головки и стержня

При испытании по головке болта выполняют удары молотком. После нескольких ударов она должна согнуться на угол 90 градусов. При этом трещин в округлении под головкой быть не должно. Болты считают выдержавшими испытания, даже если трещины появятся в первом витке резьбы. Но головка при этом не должна оторваться. Исследованию подвергают крепеж с диаметром d<М16 с недостаточной длиной для проведения исследования на разрыв по косой шайбе. Также тест проводится и для более длинных крепежных изделий, но решающим для них все-таки является испытание на косой шайбе.

Определение коэффициента закручивания

Болтовой комплект устанавливают в специальное устройство, которое фиксирует напряжение в теле болта. Далее болтокомплект затягивают и измеряют усилие натяжения, угол поворота между болтом и гайкой, удлинение изделия, крутящий момент. Коэффициент закручивания вычисляют посредством измерения фактического крутящего момента, который приложен к гайке в момент достижения нормативного растягивающего усилия в теле болта.

Далее болтокомплект затягивают и измеряют усилие натяжения, угол поворота между болтом и гайкой, удлинение изделия, крутящий момент. Коэффициент закручивания вычисляют посредством измерения фактического крутящего момента, который приложен к гайке в момент достижения нормативного растягивающего усилия в теле болта.

При выполнении болтовых соединений на ответственных конструкциях, требования к крепежу чрезвычайно высоки, поэтому результаты испытаний в данном случае должны быть корректными и точными. Чтобы избежать ошибок и получить достоверные сведения о свойствах и характеристиках соединений, необходимо обращаться к профессионалам – в специализированные строительные лаборатории.

Крупная и тонкая резьба — какой тип резьбы мне нужен?

Типы резьбы крепежа

Вы когда-нибудь застревали, пытаясь понять, когда лучше использовать застежку с крупной или мелкой резьбой? Не волнуйтесь, вы не одиноки. Большинство людей были бы удивлены, узнав о существенных характерных различиях между ними. У каждого типа резьбы есть свои преимущества, которых нет у другого стиля. Читайте дальше, чтобы узнать больше о крепежных деталях с крупной и мелкой резьбой , и никогда больше не выбирайте неправильный тип резьбы.

У каждого типа резьбы есть свои преимущества, которых нет у другого стиля. Читайте дальше, чтобы узнать больше о крепежных деталях с крупной и мелкой резьбой , и никогда больше не выбирайте неправильный тип резьбы.

- Винтовая резьба представляет собой равномерный гребень, обернутый вокруг цилиндра (прямая резьба) или конуса (коническая резьба) в виде спирали

- Резьба винтов различается по высоте и ширине, в зависимости от типа крепежа к типу крепежа

- Резьба с «широким и глубоким гребнем» считается крупной резьбой

- Резьба с «более узкими и мелкими выступами» считается тонкой резьбой

В чем разница между грубой и тонкой резьбой

Крепеж с крупной резьбой — отличный выбор для большинства строительных работ. Одна из причин заключается в том, что крепежные детали с крупной резьбой могут быть «загрублены» на рабочей площадке, но при этом они могут работать должным образом. «Загрубление» означает, что их резьба может быть слегка повреждена или в резьбе может быть грязь и другие препятствия, такое же «загрубление» может сделать некоторые крепежные детали с мелкой резьбой бесполезными. Крепежи с крупной резьбой также труднее разрезать или нарезать крест-накрест из-за более широкой резьбы, что позволяет использовать больше материала между нитями.

Крепежи с крупной резьбой также труднее разрезать или нарезать крест-накрест из-за более широкой резьбы, что позволяет использовать больше материала между нитями.

Крепеж с мелкой резьбой — гораздо лучший выбор, когда требуются конкретные размеры. Мелкие нити обладают более высокой прочностью на растяжение, что делает их идеальными для силовых применений. Небольшой шаг (угол наклона) мелкой резьбы делает ее гораздо менее восприимчивой к ослаблению от вибрации. Поскольку для нарезания резьбы требуется меньше материала, процесс нарезания резьбы для крепежа с мелкой резьбой становится намного проще.

Прочтите, чтобы сравнить характеристики и преимущества крепежных изделий с крупной и мелкой резьбой.

Сравнение грубой и мелкой резьбы

Крупная резьба | Тонкая резьба |

|

|

Октябрь 04, 2019

Руководство по проектированию и анализу болтовых соединений: версия 1.0. (Технический отчет)

Руководство по проектированию и анализу болтовых соединений: версия 1.0. (Технический отчет) | ОСТИ.GOVперейти к основному содержанию

- Полная запись

- Другое связанное исследование

В этом документе приведены общие рекомендации по проектированию и анализу болтовых соединений. Дан обзор современных методов, используемых для анализа болтовых соединений. Представлено несколько методов проектирования и анализа болтовых соединений. Предоставляется руководство по общей конструкции болтового соединения, расчету неопределенности предварительного натяга и потери предварительного натяга, а также расчету коэффициента запаса прочности болтового соединения. Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности. Кроме того, приводятся ограниченные рекомендации по соображениям усталости. Также предоставляется обзор соответствующей рабочей таблицы Mathcad{copyright}, содержащей все представленные формулы расчета болтовых соединений.

Предоставляется руководство по общей конструкции болтового соединения, расчету неопределенности предварительного натяга и потери предварительного натяга, а также расчету коэффициента запаса прочности болтового соединения. Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности. Кроме того, приводятся ограниченные рекомендации по соображениям усталости. Также предоставляется обзор соответствующей рабочей таблицы Mathcad{copyright}, содержащей все представленные формулы расчета болтовых соединений.

- Авторов:

- Браун, Кевин Х; Морроу, Чарльз В.; Дурбин, Сэмюэл; Бака, Аллен

- Дата публикации:

- Исследовательская организация:

- Sandia National Laboratories (SNL), Альбукерке, Нью-Мексико, и Ливермор, Калифорния (США)

- Организация-спонсор:

- USDOE

- Идентификатор ОСТИ:

- 929124

- Номер(а) отчета:

- SAND2008-0371

РНН: US200814%%5

- Номер контракта с Министерством энергетики:

- АК04-94АЛ85000

- Тип ресурса:

- Технический отчет

- Страна публикации:

- США

- Язык:

- Английский

- Тема:

- 42 МАШИНОСТРОЕНИЕ; БОЛТОВЫЕ СОЕДИНЕНИЯ; ДИЗАЙН; РЕКОМЕНДАЦИИ; ТЕХНИКА БЕЗОПАСНОСТИ; Расчет коэффициента нагрузки; Болтовые соединения.

; Соединения (Инженерные)

; Соединения (Инженерные)

Форматы цитирования

- MLA

- АПА

- Чикаго

- БибТекс

Браун, Кевин Х., Морроу, Чарльз В., Дурбин, Сэмюэл и Бака, Аллен. Руководство по проектированию и анализу болтовых соединений: версия 1.0. . США: Н. П., 2008.

Веб. дои: 10.2172/929124.

Копировать в буфер обмена

Браун, Кевин Х., Морроу, Чарльз В., Дурбин, Сэмюэл и Бака, Аллен. Руководство по проектированию и анализу болтовых соединений: версия 1.0. . Соединенные Штаты. https://doi.org/10.2172/929124

Копировать в буфер обмена

Браун, Кевин Х., Морроу, Чарльз В., Дурбин, Сэмюэл и Бака, Аллен. 2008.

«Руководство по проектированию и анализу болтовых соединений: версия 1.0». Соединенные Штаты. https://doi.org/10.2172/929124. https://www.osti.gov/servlets/purl/929124.

2008.

«Руководство по проектированию и анализу болтовых соединений: версия 1.0». Соединенные Штаты. https://doi.org/10.2172/929124. https://www.osti.gov/servlets/purl/929124.

Копировать в буфер обмена

@статья{osti_929124,

title = {Руководство по проектированию и анализу болтовых соединений: версия 1.0.},

автор = {Браун, Кевин Х. и Морроу, Чарльз В. и Дурбин, Сэмюэл и Бака, Аллен},

abstractNote = {Этот документ содержит общие рекомендации по проектированию и анализу болтовых соединений. Дан обзор современных методов, используемых для анализа болтовых соединений. Представлено несколько методов проектирования и анализа болтовых соединений. Предоставляется руководство по общей конструкции болтового соединения, расчету неопределенности предварительного натяга и потери предварительного натяга, а также расчету коэффициента запаса прочности болтового соединения. Осевые нагрузки, сдвигающие нагрузки, термические нагрузки и разрыв резьбы используются при расчете запаса прочности.

; Соединения (Инженерные)

; Соединения (Инженерные)