Цементационные печи – Цементационные печи

alexxlab | 07.04.2020 | 0 | Разное

Цементационные печи

Цементационные электропечи предназначены для проведения процесса насыщения углеродом (цементация) или углеродом и азотом (нитроцементация) поверхности обрабатываемых заготовок. Цементационные электропечи также могут быть использованы для других видов термической и химико-термической обработки, включая безокислительный нагрев.

Цементацию проводят для получения высокой твёрдости и износоустойчивости поверхностного слоя изделий после закалки. В качестве карбюризатора (источника углерода) могут применяться углеводородные газы (метан, пропан) или жидкости (керосин, триэтаноламин). Для создания необходимой атмосферы в печи к карбюризатору добавляют окислитель (воздух, вода). Регулирование печной атмосферы, в таком случае, производит специальная система регулирования углеродного потенциала.

Конструкция цементационной электропечи типа СШЦМ

Каркас печи выполняется диаметральной формы из стальных профилей и листов, после футеровки образует цилиндрическую шахту.

Муфель печи выполнен в виде цилиндра из жаропрочной никелевой стали, дно муфеля выполняется эллиптической формы. Внутри муфеля имеется потокообразующий экран и подставка, выводящая дно муфеля до горизонтально уровня. Муфель подвешивается на каркасе печи.

Крышка муфеля. Муфель сверху плотно перекрывает теплоизолированная крышка. Подъем и опускание крышки осуществляется от электромеханического привода. Направление крышки в муфель осуществляется по специальным направляющим. По центру крышки проходит ось вентилятора. Вентилятор принудительно циркулирует печную атмосферу через садку. На крышке печи имеются: патрубки для подачи карбюризатора и окислителя в печь, взрывной клапан, свеча, трубка для установки «свидетелей». Уплотнение муфеля и крышки происходит поджатием крышки к фланцу муфеля через специальное уплотнение.

Теплоизоляция. Каркас печи и крышка футеруется современной теплоизоляцией из керамического прессованного волокна. Дно печи выполнено из легковесного огнеупорного кирпича.

Нагреватели. Нагрев муфеля и садки производится излучением и конвекцией от электронагревательных элементов, изготовленных из проволоки сплава «Суперфехраль».

Регулирование процесса. Управление температурой в печи осуществляется тиристорами от микропроцессорного терморегулятора. Производится регистрация температурных параметров в электронном или бумажном виде, имеются необходимые блокировки аварийных ситуаций.

Для регулирования процесса цементации электропечь укомплектовывается системой автоматического управления процессом цементации (САУЦ). В зависимости от типа карбюризатора (жидкость или газ) система укомплектовывается соответствующим оборудованием.

Система САУЦ обеспечивает регулирование углеродного потенциала путем нормирования подачи карбюризатора и окислителя в соответствии с заданной концентрацией ОВсе электропечи поставляются в виде комплектных и футерованных легко собираемых модулей и узлов. Необходимое силовое и регулирующее оборудование смонтировано в шкафах управления. Электропечь рекомендуется устанавливать в приямок (колодец), что делает более удобной работу при загрузке и выгрузке деталей.

Типы цементационных электропечей

|

Обознач. |

Макс. темп., |

Раб. пр-во (диам×выс), мм |

Габ. р-ры (шир×дл×выс), мм |

Уст. мощность, кВт |

Масса печи, кг |

|

СШЦМ 8.12/9,5 |

950 |

800×1200 |

1800×3500×2800 |

80 |

2100 |

|

СШЦМ 8.15/9,5 |

950 |

800×1500 |

2000×4000×2800 |

100 |

3400 |

|

СШЦМ 8.20/9,5 |

950 |

800×2000 |

2200×4000×3200 |

120 |

4200 |

|

СШЦМ 10.15/9,5 |

950 |

1000×1500 |

2800×5500×4000 |

120 |

3800 |

|

СШЦМ 10.20/9,5 |

950 |

1000×2000 |

4000×6000×4200 |

140 |

5000 |

Опросный лист на разработку промышленных печей

Скачать опросный лист на проектирование (изготовление) термической печи. Заполненный опросный лист отправляйте через форму обратной связи, добавив вложением (кнопка «прикрепить файл»).

Остались вопросы? Хотите купить цементационную электропечь?

Звоните и узнавайте характеристики, стоимость электропечей СШЦМ по телефону +7 (343) 247-81-32 или задайте вопрос на сайте.

mashprom.ru

Печи цементационные – Энциклопедия по машиностроению XXL

Печи цементационные 7 — 600, 660 Характеристика 7 — 603 [c.193]Газовая цементация осуществляется в стационарных или методических (непрерывно действующих) конвейерных печах. Цементирующий газ приготавливают отдельно и подают в цементационную реторту. [c.324]

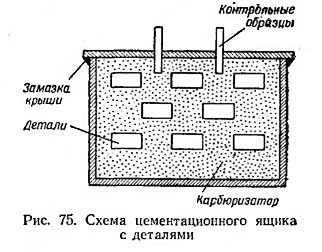

При твердой цементации очищенные детали загружают в металлический контейнер, наполненный карбюризатором, и подвергают нагреву в цементационной печи (рис. 10.8). Карбюризатором является размолотый древесный уголь с добавкой различных углекислых солей (СаСОд, [c.139]

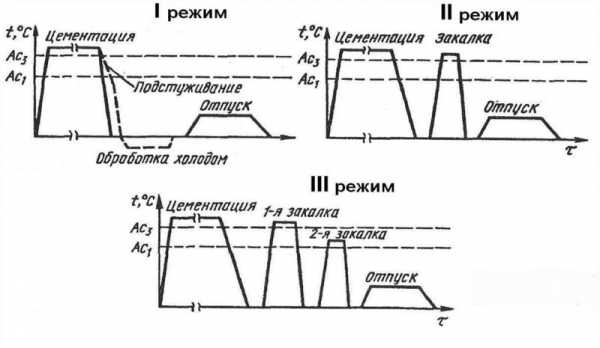

Наиболее простым видом термической обработки после цементации является непосредственная закалка из цементационной печи с предварительным подстуживанием до 820—840° С и отпуск при 180— 200 С.

Газовая цементация имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе можно получить заданную концентрацию углерода в слое сокращается длительность процесса обеспечивается возможность полной механизации и автоматизации процесса значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи. [c.77]

Цементацию чаще всего производят газовым методом. Детали помещают в муфельную печь непрерывного действия, в которую поступают углеводородные газы (например, метан). Цементация происходит при температуре 930—970° С вследствие протекания реакций СН4 —> —> 2На + С. Атомарный углерод диффундирует в низкоуглеродистый аустенит С —> Fe = Fe (С). Время процесса зависит от толщины цементационного слоя например, слой 1 —1,5 мм при 950° С достигается за 2,5—5 ч. [c.127]

Брак деталей, получающийся в результате термической обработки, зависит от ряда причин, к числу которых необходимо отнести несоответствие анализа марке стали, предназначенной для изготовления данной детали, наличие пороков в металле, нарушение температурного режима нагрева и охлаждения деталей, нарушение состава нагревательной и охлаждающей среды, изменение метода погрузки, выгрузки деталей на приспособление, на под печи и в закалочный бак, небрежное выполнение подсобных и дополнительных операций (меднение, упаковка в цементационные ящики, очистка от окалины, правка и др.)- [c.499]

Характеристика 7 — 603 Цементационные печи-ванны бестигельные 7 — [c.333]

Термическая обработка (с изоляцией крепёжных отверстий для последующего развёртывания в сборе) Цементационные и закалочные печи. Закалочный пресс Закалка с зажатием в штампах [c.185]

Подача отработанного карбюризатора в бункер производится обычно посредством вентилятора под разрежением подача свежего карбюризатора и рабочей смеси в бункеры производится шнеками и нориями, а передача рабочей смеси из бункера в бункер — ленточным конвейером или шнеком. Передача ящиков к месту разгрузки и подача их от бункера к цементационным печам осуществляются рольгангами. При цементации в печах непрерывного действия применяются специальные приспособления — опрокидыватели ящиков.

Рольганги обслуживают участки цементационных печей (фиг. 211), закалочные печи, а также передачу крупных деталей от одной печи к другой или в травильное отделение (в первых термических цехах). [c.625]

| Фиг. 211. Применение рольгангов и монорельсов с электрическим и ручным тельферами на участке цементационных печей. |  |

Некоторые режимы термообработки, способствующие уменьшению коробления цементованных зубчатых колес, могут приводить к уменьшению остаточных напряжений сжатия в поверхностном слое, т. е. к уменьшению контактной прочности. Закалка в масле из газовой цементационной печи дает наименьшие остаточные напряжения. Медленное охлаждение, повторный нагрев и закалка в масле повышают остаточные напряжения еще больше они возрастают при закалке в соляном растворе (эта закалка связана, однако, с риском образования трещин при сложной конфигурации зубчатых колес). [c.409]

В большинстве случаев такие детали, как например шестерни, звездочки цепных передач и др., цементируют и закаливают. Цементация проводится в обычных цементационных печах с применением твердого карбюризатора следующего состава в % древесного угля 89, соды 10 и желтой кровяной соли 1. Температура нагрева при цементации 900— 920° С, время выдержки 5 ч.

Цементацию твердым карбюризатором производят в цементационных ящиках из листовой стали толщиной 8—10 мм. Ящики, заполненные деталями и карбюризатором, помещаются в печь и нагреваются без доступа в них воздуха до температуры 920—950° С в течение нескольких часов. По окончании цементации детали охлаждают вместе с ящиком. [c.236]

Содержание легирующих элементов в стали, предназначенной для изготовления деталей, упрочняемых цементацией (нитроцементацией), так же как и улучшаемых, не должно быть слишком высоким, но должно обеспечивать требуемую прокаливаемость поверхностного слоя и сердцевины и тормозить рост зерна аустенита при нагреве. Легирование должно обеспечить возможность применения наиболее экономичного и технически выгодного метода термической обработки — непосредственной закалки из цементационной (нитроцементационной) печи. [c.339]

Арматура химического машиностроения, печная арматура, детали цементационных печей [c.421]

Основные виды цементации — твердая и газовая. Газовая цементация является более совершенным технологическим процессом, чем твердая. Она имеет ряд преимуществ по сравнению с цементацией в твердом карбюризаторе. В случае газовой цементации можно получить заданную концентрацию углерода в слое сокращается длительность процесса обеспечивается возможность полной механизации и автоматизации процесса значительно упрощается последующая термическая обработка деталей, так как закалку можно проводить непосредственно из цементационной печи. [c.123]

Газовая цементация осуществляется в стационарных или периодических конвейерных печах. Цементирующий газ подают в цементационную реторту. При газовой цементации можно получить заданную концентрацию углерода в слое, сократить длительность процесса (отпадает необходимость прогрева ящиков, наполненных плохо проводящим тепло карбюризатором), обеспечить возможность полной механизации и автоматизации процесса, проводить закалку непосредственно от температуры цементации. [c.70]

ИЗНОСОСТОЙКОСТЬ поверхности получается после закалки, которая обязательно проводится после цементации. Термообработка после цементации нужна не только для повышения твердости поверхностного слоя, но и для уменьшения величины зерна, так как при цементации (из-за длительной выдержки при высокой температуре) сталь становится крупнозернистой. После газовой цементации часто применяется закалка без повторного нагрева, непосредственно из цементационной печи. В этом случае измельчения зерна не происходит, но это самый экономически выгодный режим. [c.145]

При газовой цементации детали из мелкозернистой стали подвергают закалке сразу из цементационной печи с предварительным подстуживанием до 840-860 °С (рис. 10.7), а затем отпуску. Подстуживание позволяет уменьшить коробление и количество остаточного аустенита, за счет чего повышается поверхностная твердость. Такой способ закалки исключает возможность окисления и обезуглероживания поверхностных слоев, уменьшает коробление, создает предпосылки для механизации и автоматизации процессов цементации, закалки и отпуска, снижает стоимость термообработки. [c.223]

Контроль режима термического цеха, учитывая работу печей цементационных, нормализаиионных закалочных, отпускных ванн цианистых и соляных агрегатов для влектрозакалки [c.368]

После окончания процесса цементационны конте11нер с деталями извлекается из печи и охлаждается на воздухе. [c.140]

Перед началом смены необходимо проверить правильность работы всех контрольных приборов, убедиться, что приборы прошли своевременную проверку и имеют соответствующий аттестат просмотреть журналы экспресс-лабораторий и установить отклонения в работе каждой контролируемой установки или в составе цементующего газа и газа, применяемого для защитной атмосферы через диспетчера цеха осведомиться по документам о поступлении деталей, изготовленных из сталей-заменителей проверить отбор проб газа для производства контрольных анализов в лаборатории и отбор свидетелей из цементационных печей для контроля глубины цементации по излому разобрать сводки брака и проконсультироваться с начальником цеховой металловедческой лаборатории по вопросам, связанным с разбором причин массового брака за предыдущую смену или сутки. [c.504]

Цементуемые стали. Углеродистые цементуемые стали для зубчатых колёс почти не применяются вследствие недостаточной сопротивляемости металла, примыкающего к твёрдому слою, контактным напряжениям и напряжениям изгиба (даже при закалке в воде) и неоднородной твёрдости цементованного слоя. Большую прочность сердцевины зуба обеспечивают стали марганцовистые (пригодные для прямой закалки из газовой цементационной печи) и хромистые (15Х, I5XA, 2оХ). [c.317]

Количество остаточного аустенита особенно велика при закалке изделий непосредственно из цементационной печи (при газовой цементации) даже при подстужи-вании перед закалкой. [c.479]

П е ч и д л я це м е н т а ци и (цементационные). Для цементации твёрдым карбюризатором применяются печи камерные и непрерывного действия преимущественно толкательные и реже с враш,ающ,имся подом, а для мелких деталей — с вращающейся ретортой (фиг. 175). В последних устраняется необходимость упаковки деталей в ящики. [c.600]Фиг. 9. 2-й термический цех дизелестроительного завода 1, 2, 3—камерные печи для цементации 5 —камерные закалочные печи б, 7 —камерные печи для нормализации и закалки мелких деталей 8, 9, W, —соляные ванны 12, 13, / — шахтные электропечи для отпуска 15, 16, 17, —закалочные баки /9 —бак для замочки деталей после отпуска 20—закалочная машина 2/—правйльный пресс 22—моечная машина 23, 24, 25, 26—приборы Роквелла 27, 2( —прессы Бринеля 29, —наждачные станки Л —стол для упаковки цементационных ящиков S2,33, бункеры для карбюризатора —решётчатый стол для распаковки цементационных ящиков 56 —рольганг 37—камера для охлаждения цементационных ящиков 38, 39, дробеструйные аппараты 43, 44, 45, 46, 47 —пирометрические щитки. [c.163]

Металлизация деталей малой и средней величины алюминием (кожухов термопар, ар.ма-туры термических печей, оболочек электротиглей, цементационных яшиков и т. и.) 3 услокиях единичного и мелкосерийного производства. …., [c.325]

При газовой цементации часто применяют закалку без повторного нагрева, а непосредственно из цементационной печи после подстуживания изделий до 840—860 °С. Такая обработка не исправляет структуру цементованного слоя и сердцевины, поэтому ее применяют только для изделий, изго-тoвJilшшx из наследственно мелкозернистых сталей. [c.123]

Термическая обработка после цементации. После цементации детали обязательно подвергают термической обработке. При газовой цементации в непрерывно действующих муфельных печах и в автоматических установках для скоростной цементации т. в ч. обычно применяют закалку с цементационного нагрева с подстужи- [c.280]

Закалка из цементационной печи применима только для сталей с мелким размером природного зерна. В природно крупнозернистых сталях после длительного нагрева при высокой температуре цементации происходит сильный рост зерна. Особенно крупнозернистой становится науглероженная поверхность, так как температура нагрева 950° С значительно превышает температуру ее закалки. [c.281]

К вспомогательному оборудованию относятся различные подъемнотранспортные средства ручные тали, электротали, мостовые краны, поворотные и передвижные краны, электрические и пневматические подъемники, роликовые и цепные конвейеры, тележки для загрузки и разгрузки печей, манипуляторы, бункеры для непрерывной загрузки конвейерных печей и печей с пульсирующим подом, а также вентиляторы, воздуходувки, маслоохладительные и другие установки. По технологическому назначению печи и нагревательные установки делятся на отжигательные, закалочные, отпускные, цементационные. По конструкции различают печи периодического действия (камерные, шахтные, колпаковые, вакуумные) и печи непрерывного действия (карусельные, барабанные, конвейерные, толкательные, с пульсирующим подом и др.). По виду применяемого топлива печи делятся на мазутные, газовые и электрические, по тепловой энергии — на низкотемпературные, среднетемпературные и высокотемпературные. По характеру среды в рабочем пространстве — на печи с контролируемой атмосферой, вакуумные и соляные печи-ванны. [c.169]

В единичном производстве используют цементацию пастами. В состав паст входят сажа, углекислый натрий или барий, желтая кровяная соль, щавелевокислый натрий, мазут, декстрин и разжи-жители. Компоненты разводят до сметанообразного состояния. Пасту наносят кистью или погружают в нее детали. Толщина слоя нанесенной пасты 3—4 мм. Детали укладывают в цементационный ящик. Цементацию осуществляют при температурах 920-930 °С. Цементация пастами позволяет ускорить науглероживание, повысить объем использования печи. [c.221]

Напряжений, возникающие особенно при неравномерном ОЗсЛа-ждении и нагреве, местные пороки литья и действие химических веществ, присаживаемых к карбюризаторам, оказывают сильное влияние на срок службы цементационных печей. [c.671]

mash-xxl.info

Цементация стали: цель, технология процесса, режимы

Цементация металла – это вид термической обработки металлов с использованием дополнительного химического воздействия. Атомарный углерод внедряется в поверхностный слой, тем самым его насыщая. Насыщение стали углеродом, приводит к упрочнению обогащенного слоя.

Цементация стали

Цементация сталиПроцесс цементации

Целью цементация стали является повышение эксплуатационных характеристик детали. Они должны быть твердыми, износостойкими снаружи, но внутренняя структура должна оставаться достаточно вязкой.

Для достижения данных требований требуется высокая температура, среда, выделяющая свободный углерод. Процесс цементации применим к сталям с содержанием углерода не больше двух десятых долей процента.

Для науглероживания слоя наружной поверхности, детали нагревают с использованием печи до температуры в диапазоне 850С — 950С. При такой температуре происходит активизация выделения углерода, который начинает внедряться в межкристаллическое пространство решетки стали.

Цементация деталей достаточно продолжительный процесс. Скорость внедрения углерода составляет 0,1 мм в час. Не трудно подсчитать, что требуемый для длительной эксплуатации 1 мм можно получить за 10 часов.

Влияние на глубину слоя продолжительности цементации

На графике наглядно показано на сколько зависит продолжительность по времени от глубины наугрероживаемого слоя и температуры нагрева.

Технологически цементация сталей производится в различных средах, которые принято называть карбюризаторами. Среди них выделяют:

- твердую среду;

- жидкую среду;

- газовую среду.

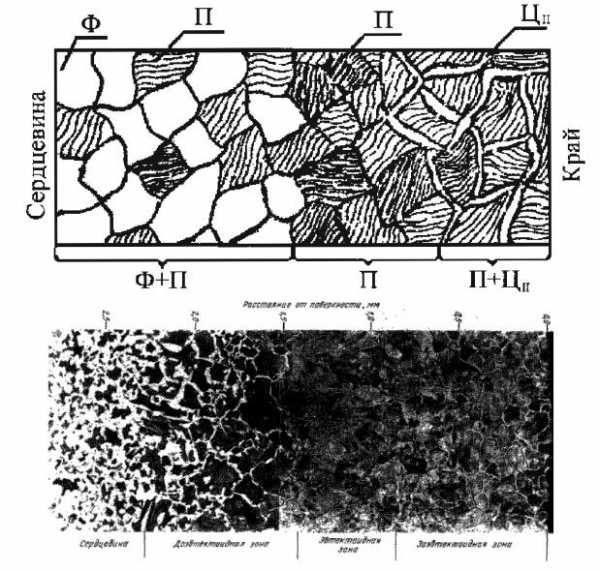

Поверхностный слой, получаемый цементацией

Стали под цементацию обычно берутся легированные или же с низким содержанием углерода: 12ХН3А,15, 18Х2Н4ВА, 20, 20Х и подобные им.

Способы цементации

Цементация получила широкое распространение при обработке зубчатых колес и других деталей, работающих при ударных нагрузках. Высокая твердость рабочих поверхностей обеспечивает продолжительный срок работы, а достаточно вязкая середина позволяет компенсировать ударные нагрузки.

Разработаны множество способов науглероживания. Чаще всего используются следующие:

- в твердой среде;

- в жидкости;

- в газе;

- в вакууме.

Как происходит процесс цементации с использованием твердой среды

В качестве твердого карбюризатора берется смесь древесного угля (береза, дуб) и соли угольной кислоты с кальцием и другими щелочными металлами. Количество древесного угля может достигать 90%. Для приготовления смеси компоненты дробятся для улучшения выхода углерода. Размер частиц не должен превышать 10 мм. Так же не должно быть микроскопических частив в виде пыли и крошек, поэтому смесь просеивается.

Цементация стали в твердой среде

Для получения готовой смеси пользуются двумя способами. Первый – соль с углем в сухом состоянии тщательно перемешивается. Второй способ – из соли получают раствор. Для этого ее разводят в воде, а после чего этим раствором обильно смачивают древесный уголь. Перед помещением в печь уголь сушат. Его влажность не должна превышать 7%. Получение карбюризатора последним способом более качественно.

Смесь насыпается в ящики. После чего в них помещают детали. Для исключения оттока газа, получаемого во время нагрева, ящики подвергаются герметизации. Плотно закрывающую крышку дополнительно замазывают шамотной глиной.

Ящики подбираются в зависимости от формы детали, их количества и объема засыпанной смеси. Обычно они бывают прямоугольными и круглыми. Материалом для изготовления ящиков может служить сталь как жаростойкая, так и низкоуглеродистая.

Технологический процесс цементации стали можно представить в следующем порядке:

- Детали, предназначенные под цементацию, закладываются в металлические ящики, при этом равномерно пересыпаются угольным составом.

- Ящики герметизируются и подаются в заранее нагретую печь.

- Первоначально производится прогрев до температурных показаний порядка 700С — 800С.

- Контроль прогреваемости производится визуально. Ящики и подовая плита имеют равномерный цвет без затемненных пятен.

- Далее температуры в печи увеличивают до требующихся 850С 950С. В данном диапазоне происходит диффузия внедрения атомов углерода.

- Длительность выдерживания деталей в печи напрямую зависит от требуемой толщины слоя.

Как происходит процесс цементации в газовой среде

Цементация стали в среде газов производится при массовом выпуске деталей. Глубина цементации не превышает 2-х мм. Используемые газы – естественные или искусственные газы, содержащие углерод. Обычно используется газ, получающийся при распаде нефтепродуктов.

Цементация стали в газовой среде

Его получают в большинстве случаев нагреванием керосина. Больше половины газа подвергают модификации, его крекируют.

Активный углерод при данном способе обработки получается при распаде, и формула имеет следующий вид:

2СО=СО2+С

СН4=2Н2+С

Если пиролизный газ использовался без модифицированного, то в результате обогащенный слой металла будет недостаточным. К тому же пиролизный газ создает обильную сажу.

Печи для данного способа цементации должны быть герметичными. Обычно пользуются стационарными печами, но как вариант методическими.

Цементацию стали и технологический процесс можно представить в следующем порядке:

Подвергаемые цементации изделия помещаются в печь. Температура поднимается порядка 910С — 950С. Производится подача газа в печь. Выдержка в газовой среде определенное время.

Длительность термического воздействия составляет 15 часов при температуре в 920С с получаемым слоем 1,2 мм. Для ускорения производственного процесса температуру поднимают. Уже при 1000С получить такой же науглероженный слой возможно за 8 часов.

В последнее время широкое применение нашел способ проведения процесса в эндотермической среде. Во время активного науглероживания в газовой среде поддерживается значительный потенциал углерода за счет введения природного газа (пропана, бутана или метана). На этот период концентрация газ из нефтепродуктов устанавливается на уровне 1%.

Процесс проведения цементации в жидкой среде

Жидкая среда – это расплавленные соли. В качестве солей используются карбонаты металлов, правда, металлы должны быть щелочными с низкой температурой плавления. Температура проведения цементации при данном методе составляет 850С. Процесс происходит во время погружения деталей в ванну с расплавом и выдерживании их там.

Цементация стали в жидкой среде

Цементация в жидкой среде отличается не большим насыщенным слоем, который не превышает 0,5 мм. Соответственно времени занимает до 3 часов. Среди достоинств следует отметить: обработанные детали имеют незначительную деформацию, а также возможна закалка без промежуточного этапа.

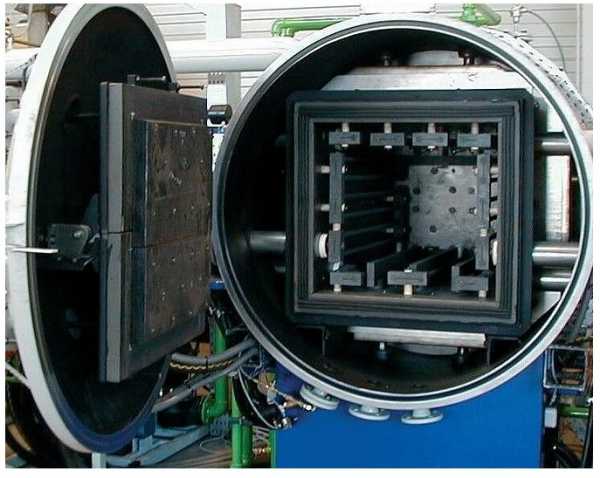

Как происходит процесс цементации в вакууме

Недостаточное давление, создаваемое в печи, значительно сокращает время проведения обработки. Цементацию стали и технологический процесс можно представить в следующем порядке:

- При данном методе детали помещаются в холодную печь.

- После герметизации камеры нагрева в ней создается вакуум.

- Затем производят нагрев до требуемой температуры.

- Производится выдержка, которая занимает до часа по времени. За это время выравнивается температура и с поверхности нагретых деталей осыпаются загрязнения, мешающие науглероживанию.

- Затем подается в камеру углеводородный газ под давлением. За счет чего происходит активная фаза обогащения поверхностного слоя.

- На следующем этапе происходит диффузионное внедрение углерода. На этом этапе в камере опять создают вакуумическое давление.

- За короткий промежуток времени не получается требуемого науглероженного слоя, поэтому процесс повторяют до тех пор, пока не получится требуемая глубина. Обычно результат получается за три стадии.

- Охлаждение до температуры окружающей среды происходит в печи под действием инертных газов под разным давлением.

Печь для вакуумной цементации

Процесс полностью компьютеризирован. За подачей газа, температурой, давлением следит программа, отвечающая за весь технологический процесс. Среди достоинств следует отметить:

- регулирование количества углерода;

- отсутствие кислорода предотвращает образование окислов;

- газ проникает даже в отверстия минимального диаметра;

- чередование процессов происходит при равных условиях;

- полная автоматизация; сокращенные сроки.

Процесс проведения цементации пастами

При производстве разовых работ рациональнее пользоваться пастами для проведения цементации. В составе пасты находятся: сажа с пылью древесного угля. Толщина слоя наносимой пасты должна быть восьмикратно увеличена для получения требуемого насыщенного слоя.

После нанесения состав просушивается. Для процесса цементации используются индукционные высокочастотные печи. Температура проведения процесса достигает 1050С.

Как происходит процесс цементации в электролитическом растворе

Процесс во многом схож с гальваническим покрытием. В нагретый раствор электролита помещается заготовка. Подведенный ток вызывает получение активного углерода и способствует его проникновению в поверхность стальной заготовки.

Таким способом подвергают обработке детали, имеющие небольшой размер. Параметры для прохождения цементации: напряжение тока – 150-300В, температура 450-1050С.

Свойства металла после обработки

После проведения цементации твердость науглероженного слоя достигает: 58-61 HRC на легированных сталях и 60-64 HRC на низкоуглеродистых сталях. Длительное нахождение стали при высоких значениях температуры, вызывает изменение структуры металла.

Структура стали после цементации

Для исправления крупного зерна металла детали после цементации подвергаются повторному нагреву и закалке с последующим отпуском или нормализацией.

Закалка производится при температуре, не превышающей 900С. В металле происходит измельчение зерна за счет получения перлита и феррита.

Вместо закалки для легированных сталей производят нормализацию. После сквозного прогрева в середине детали образуется мартенсит. Нагрев детали зависит от марки стали, из которой она была изготовлена.

Режимы термической обработки стали после цементации

В качестве заключительной фазы проводят низкотемпературный отпуск, который позволяет устранить поверхностные напряжения и деформации, вызванные высокотемпературной обработкой.

Недостатки цементации

Как было выше сказано основным недостатком после цементации остается изменение структуры металла. В связи с этим требуется дополнительная обработка, что увеличивает время и так длительного процесса цементации.

Для проведения работ требуется обученный и высококвалифицированный персонал. Среди недостатков следует выделить необходимость подготовки карбюризатора.

В заключение стоит отметить, что цементация позволяет использовать, стали с низким содержанием углерода для изготовления ответственных деталей с длительным сроком эксплуатации, что значительно снижает конечную стоимость.

Для защиты поверхностей, не предназначенных под цементацию, пользуются пастами, намеднением или закладывают увеличенные допуски под обработку.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Печь цементационная – Справочник химика 21

Эти возражения складывались в тот период, когда цементация производилась преимущественно в твердом карбюризаторе, а газовая цементация еще не применялась или только начинала развиваться. Поэтому оборудование печи нагрева с нихромовыми спиралями, цементационные ящики и жаропрочные муфели не могли обеспечить ни требуемой температуры нагрева, ни достаточной продолжительности работ при повышенных температурах. [c.44]Продолжительность процесса цементации для получения определённой глубины слоя зависит от большого числа факторов, основными из которых являются температура, состав карбюризатора, размеры цементационных ящиков и конструкция печи. [c.38]

Печей цементационных Печей нормали-зационных Печей закалочных Печей отпуска [c.30]

В целях уменьшения утечки газов во время цементации ящики с деталями загружаются в печь крышками вниз. Упакованные ящики поступают в специальные устройства для опрокидывания (фиг. 15). Цементационный ящик, на крышке которого уложен поддон, зажимается между двумя рольганговыми столами и опрокидывается на 180°. [c.43]

Станки питаются либо по схеме централизованного питания (см. рис. 3.25), либо от индивидуального источника. Компенсирующие конденсаторные батареи во избежание больших потерь в токоподводах от контурных токов устанавливают в самом станке или рядом с ним в специальном шкафу. В станках устанавливают и понижающие закалочные трансформаторы, на выводы вторичной обмотки которых закрепляют нагревательные индукторы. Понижающие трансформаторы применяются для согласования параметров индуктора с параметрами источника питания, поскольку напряжение генератора в несколько раз превышает напряжение на индукторе. Преимуществами, например, индукционных установок для газовой цементации являются большая производительность, высокая эффективность нагрева и поточный характер процесса. Скорость термообработки в таких агрегатах в несколько раз выше, чем скорость обработки в обычных цементационных печах с применением жидкого или газового топлива, а также в печах сопротивления. [c.169]

Применяют в автомобильной промышленности для закалки деталей при газовой цементации в цементационных печах. [c.291]

Лучшее извлечение индия в раствор достигается при сульфатизации (нагревание возгонов с концентрированной серной кислотой до 300—400° С) с последующим выщелачиванием водой или разбавленной серной кислотой. Сульфатизировали раньше во вращающихся барабанных печах. Теперь для этой цели применяются печи кипящего слоя (возгоны предварительно гранулируются с серной кислотой) [83]. Помимо более полного извлечения индия, как и других редких элементов, преимущество сульфатизации заключается в том, что удаляются примеси мышьяка, фтора и хлора, мешающие гидрометаллургическим процессам. В частности, присутствие мышьяка в растворе почти исключает применение цементационных способов извлечения индия, кадмия и других ценных компонентов. [c.183]

Х-3 12Х-1.5 12Х-6 263.0 294.0 235.0 280,6 Цементация непосредственная, закалка из цементационной печи с 950°, охлаждение — масло, отпуск 200° [c.56]

Скорость отходящего газа из печи можно определять реометром, присоединив отходящую трубку к реометру и подавая различное количество масла в минуту. Так определяли скорость отходящего газа нз цементационной печи Ц-35. [c.123]

При применении газовой цементации можно отказаться от ряда дополнительных термических операций. Ввиду меньшей продолжительности процесса при газовой цементации почти отсутствует перегрев металла, что позволяет применять непосредственную закалку деталей по выходе из цементационной печи. [c.57]

Большего извлечения индия в раствор достигают сульфатизацией возгонов. В этом методе их нагревают с концентрированной серной кислотой до 300—400°, затем выщелачивают водой или разбавленной серной кислотой. Раньше сульфатизировали во вращающихся барабанных печах. Теперь применяют печи кипящего слоя (при этом возгоны предварительно гранулируют с серной кислотой). Помимо более полного извлечения индия, как и других редких элементов, преимущество сульфатизации в том, что удаляются примеси мышьяка, фтора и хлора, мешающие гидрометаллургическим процессам. В частности, присутствие мышьяка в растворе почти исключает применение цементационных способов извлечения индия, кадмия и других ценных компонентов. Такая высокотемпературная сульфатизация связана с образованием большого количества вредных газов. Поэтому иногда предпочитают сульфатизацию при низкой температуре ( 180°). Кек репуль-пируют с отработанным цинковым электролитом, пульпу подают в печь кипящего слоя, где она упаривается, гранулируется и сульфатизи-)уется. В этом случае весь мышьяк остается в сульфатном продукте 98]. [c.304]

Сталь 15X28 выпускается в виде тонкого листа (ГОСТ 5582—75), сорта (ГОСТ 5949—75), горячедеформированных труб (ГОСТ 9940—72) и холоднотянутой проволоки (ТУ 14-1-1019—74). Применение стали для изготовления сварных конструкций ограничено их хладоломкостью и возможно только для изготовления изделий, эксплуатируемых при температурах выше 100— 150 °С. Обладает высокой жаростойкостью (до 1Ю0°С) и используется для изготовления деталей печей (поддонов, опор, подовых труб, цементационных ящиков и др.). [c.330]

На практике большое число различных изделлй и деталей аппаратуры подвергается разрушению именно вследствие газовой коррозии. Арматура печей, детали двигателей внутреннего сгорания, лопатки газовых турбин, цементационные ящики, пирометрические трубки и т. д., а также металл, подвергаемый термической обработке (нагреву перед закалкой, отжигу и др.), в результате газовой коррозии покрываются слоем окислов — окалиной. [c.19]

С — яетали дизелей и газотурбинных установок, интенсивно греющиеся узлы котлотурбинной техники, детали цементационных и отжигательных производственных печей, трубы-рекуператоры, электронагревательные элементы печей сопротивления, детали атомных реакторов, проволочные сопротивления различных назначений, конструкции химико-металлургической промышленности, детали насосов для транспортировки расплавленных металлов, разнообразные емкости для обжига химических продуктов, передняя арматура и засыпные устройства мартеновских печей, заготовки металлов и сплавов в процессах их термообработки и другие. [c.279]

Агрегат работал на ЗИЛе несколько лет, однако его производительность была меньше производительности прямоточных безмуфельных цементационных печей, а цементованные в нем зубчатые колеса имели больше

www.chem21.info

Шахтная печь сопротивления СШЦМ 8.12/9,5МВ для процессов цементации и нитроцементации

Описание конструкции шахтной электропечи цементации:

Металлоконструкции каркаса рабочей камеры электропечи в усиленном промышленном исполнении изготавливаются из профильного и листового проката. Каркас выполнен в виде цилиндра.

Крышка печи печного блока поднимается при помощи электромеханического привода, а при выключении электроэнергии – гидравлическим домкратом (резервный подъемник), и отводится в сторону вручную.

Внутри рабочей камеры установлена защитная реторта из стали

В крышке печи установлен вентилятор, необходимый для создания равномерности температурного поля в рабочей камере печи. Вал вентилятора имеет сальниковое уплотнение с водяным охлаждением и возможностью подтяжки.

В крышке печи предусмотрено технологическое отверстие для подвески и выемки контрольных образцов для экспресс-анализа.

Вал вентилятора подвергнут упрочняющей химико- термической обработке, предохраняющей от задиров зону трения с сальником.

Корпус подшипников вала вентилятора установлен на высоте 100 мм от крышки печи.

- Бортовой отсос

Бортовой отсос имеет надежное крепление.

Конструкция отсоса учитывает конструктивные особенности печи: не мешает нормальной работе печи и не создает препятствия обслуживающему персоналу.

Объем удаляемого воздуха 7630 м3/ч.

Диаметр отводящего патрубка, подключаемого к вытяжной вентиляции Покупателя 630 мм.

Допустимая высота спектра вредности над бортовым отсосом 0,15 м.

Бортовой отсос выполнен в соответствии с СанПиН 2.2.4.548-96.

Конструкторская документация с деталировкой на изготовление бортового отсоса в бумажно и электронном виде (на диске или USB флеш- накопителе) передается с Оборудованием Покупателю

Футеровка рабочей камеры печи и крышки шахты выполняется из современных высокоэффективных волокнистых огнеупорных и теплоизоляционных материалов: керамоволокно, плиты ШВП- 350, плиты ПВП-280 и рулонный материал МКРР-130. Толщина теплоизоляции на стенах, крышке рабочей камеры – 300-350 мм.

Футеровка пода печи выполняется двухслойной. Нижний подовый слой выполняется из легковесного шамотного кирпича, верхний слой футеруется огнеупорным шамотным кирпичом.

- Нагревательные элементы

Электронагреватели печи спирального типа из сплава Нихром расположены в фрезерованных пазах в боковых стенках шахты. Нагревательные элементы выполнены в соответствии с действующими правилами по безопасности.

Соединения электронагревателей и силовых кабелей монтируются на боковой стенке печи на клеммнике.

Электропечь по регулированию температуры в рабочем пространстве выполнена двухзонной.

- Управление тепловым режимом печи

Управление тепловым режимом печи – тиристорное, на базе трехфазных тиристорных блоков и микропроцессорного терморегулятора “Термодат-19”.

- Система сбора и хранения информации

Терморегулятор «Термодат 19» имеет опцию архивирования, которая может быть использована для контроля и записи графика изменения температуры в рабочей камере по стационарной термопаре.

Информацию так же возможно переносить с терморегулятора на ПК при помощи USB носителя.

Имеется возможность подключения к ПК, поставляемому вместе с печью, и объединения в общую сеть с другими объектами.

- Управление печью

Управление печью осуществляется с пульта управления оператора на лицевой двери совмещенного щита (силовой и управления)

- Аварийная сигнализация

Предусмотрена система автоматического отключения питания нагревательных элементов при достижении максимальной эксплуатационной температуры материала, тем самым обеспечивая их защиту от «перегрева» и оплавления.

svsteplo.ru

Преимущества и недостатки вакуумной цементации

В статье рассмотрены основные преимущества и недостатки процесса цементации при низком давлении с использованием ацетилена в качестве науглероживающей среды.

Цементация – процесс насыщения поверхностного слоя сталей углеродом для повышения твердости, износостойкости и усталости деталей. В качестве источника углерода может использоваться вещество, способное при температурах цементации генерировать атомарный углерод, который будет осаждаться и диффундировать вглубь обрабатываемой детали.

При вакуумной цементации, процесс происходит при низком давлении – 20 мбар (0,019 атм.) и менее. При этом процессе, в качестве науглероживающей среды, чаще всего используется ацетилен – С2Н2. Существуют технологии, позволяющие проводить цементацию при низком давлении в среде пропана (C3H8) и этилена (С2Н4).

Охлаждение после цементации может осуществлять как в потоке нейтрального или инертного газа, так и в масле.

Основное преимущество вакуумной цементации по сравнению с газовой – коммерческое. При низком давлении и высокой температуре снижается время процесса. Это достигается за счет более высокого массообмена между углеродом и поверхностью детали. Кроме этого, процесс может быть еще более быстрым при повышении температуры цементации. В ряде случаев удавалось снизить время цементации на слой 0,9 с 11 часов при газовой цементации до 4,5 часов при вакуумной. Стоит отметить, что повышение температуры может вызвать рост зерна аустенита у цементуемых низколегированных сталей. Это существенно отразится на твердости и усталостных характеристиках деталей.

В плане сокращения времени процесса, очень привлекательной представляется вакуумная цементация мелкозернистых микролегированных сталей с титаном, бором или ниобием. Как показывает практика зарубежных предприятий, замена углеродистой низколегированной стали стали на мелкозернистую, увеличит конечную себестоимость обработки 1 тонны изделий, но сокращение времени цементации при помощи повышения температуры процесса, позволит компенсировать текущие затраты и даже приносить прибыль в виде повышения ресурса работы изделий из таких сталей.

Есть еще ряд значительных преимуществ вакуумной цементации перед газовой:

- отсутствие окисления и обезуглероживания поверхности стали

- улучшение однородности слоя по сечению детали, даже для сложных внутренних отверстий

- отсутствие выпадения сажи на деталях и стенках печи

- более низкие коробления после цементации за счет отсутствия теплового удара при разогреве. Также эти коробления можно снизить с помощью контролируемых выдержек при нагреве и контролируемого подстуживания перед закалкой

- возможность автоматизации и компьютерного регулирования процесса

К сожалению, вакуумная цементация, как и любой процесс металлообработки, не лишена недостатков. Дело в том, что ацетилен, который используется при цементации, поступает в печь из баллонов – сосудов Дьюара. Там он находится в растворенном состоянии. В качестве растворителя обычно используется ацетон. Растворение ацетилена необходимо для его безопасной транспортировки и хранения. При поступлении в печь, ацетилен затягивает за собой ацетон, что вызывает появление нежелательных примесей в цементационной среде. Это может приводить к образованию разных отрицательных структур на поверхности металла.

Также, из недостатков вакуумной цементации можно отметить сложность обслуживания оборудования между процессами. Вакуумная цементация относится к светлым процессам термообработки, поэтому наличие лишних примесей в рабочей зоне недопустимо. Эти примеси могут появиться из воздуха, который конденсируется на рабочих стенках печи между процессами цементации. Или наоборот, некоторые газы, используемые при процессе, имеют больший вес по сравнению с воздухом, поэтому они могут осаждаться в нижних частях рабочей камеры. Для устранения таких рисков используют специальные чистящие устройства: щетки, пылесосы, системы продувки рабочей зоны.

Производители вакуумного оборудования часто предлагают печи с совмещенным масляным закалочным баком. Этот бак может быть интегрирован с печью нагрева или соединен с ней транспортной системой. Такая конструкция подразумевает использование в качестве закалочной среды специального вакуумного масла, которое подвергается специальной очистке для предотвращения попадания влаги и примесей в рабочую камеру печи. Вакуумное масло имеет достаточно высокую стоимость, что обусловлено прежде всего стоимостью дополнительной очистки и низкими объёмами продаж на российском рынке, как самого вакуумного масла, так и вакуумных печей.

heattreatment.ru

Детали цементационных печей – Энциклопедия по машиностроению XXL

Арматура химического машиностроения, печная арматура, детали цементационных печей [c.421]Нагревательные элементы электрических печей, детали цементационных печей [c.62]

ДЕТАЛИ ЦЕМЕНТАЦИОННЫХ ПЕЧЕЙ [c.78]

При твердой цементации очищенные детали загружают в металлический контейнер, наполненный карбюризатором, и подвергают нагреву в цементационной печи (рис. 10.8). Карбюризатором является размолотый древесный уголь с добавкой различных углекислых солей (СаСОд, [c.139]

В большинстве случаев такие детали, как например шестерни, звездочки цепных передач и др., цементируют и закаливают. Цементация проводится в обычных цементационных печах с применением твердого карбюризатора следующего состава в % древесного угля 89, соды 10 и желтой кровяной соли 1. Температура нагрева при цементации 900— 920° С, время выдержки 5 ч. [c.322]

При газовой цементации детали из мелкозернистой стали подвергают закалке сразу из цементационной печи с предварительным подстуживанием до 840-860 °С (рис. 10.7), а затем отпуску. Подстуживание позволяет уменьшить коробление и количество остаточного аустенита, за счет чего повышается поверхностная твердость. Такой способ закалки исключает возможность окисления и обезуглероживания поверхностных слоев, уменьшает коробление, создает предпосылки для механизации и автоматизации процессов цементации, закалки и отпуска, снижает стоимость термообработки. [c.223]

Отсутствие цементационных ящиков и меньшая выдержка позволяют закаливать детали непосредственно из газовой цементационной печи. [c.245]

Получили распространение цементуемые стали, легированные титаном, цирконием, бором. Титан и цирконий задерживают рост зерна аустенита, поэтому стали, легированные этими элементами, являются наследственно мелкозернистыми. Изготовленные из таких сталей детали закаливают непосредственно после выемки из газовой цементационной печи (с предварительным подстуживанием). [c.109]

Детали загружаются при помощи приспособления, на котором они располагаются на расстоянии 5—10 мм одна от другой. Загруженное приспособление устанавливается в цементационную печь. [c.145]

Давление в печах газовой цементации обычно не превышает 50 мм вод. ст. Оптимальная скорость подачи газа или жидкого углеводорода в цементационную печь подбирается в зависимости от размера и конструкции печи (табл. 38 и 39) она оказывает большое влияние на скорость и равномерность цементации, на содержание углерода в цементованном слое и на выделение на детали и стенках печи сажи и кокса. [c.257]

Скорость подачи газа или жидкого углеводорода в цементационную печь зависит от ее размера и конструкции (табл. 8) и в свою очередь оказывает большое влияние на скорость и равномерность цементации, на содержание углерода в цементованном слое и на выделение на детали и стенках печи сажи и кокса. Скорость газовой цементации значительно изменяется также в зависимости от величины садки и условий проведения процесса и обычно превышает скорость твердой цементации не более чем Ца 10—20%. [c.1004]

На всем протяжении агрегат имеет два ряда путей. Детали, уложенные на два поддона, проталкиваются боковым загрузочным толкателем с загрузочного стола в предварительную камеру загрузки, откуда двумя гидравлическими толкателями проталкиваются в нагревательную камеру цементационной печи. [c.197]

Цементацию чаще всего производят газовым методом. Детали помещают в муфельную печь непрерывного действия, в которую поступают углеводородные газы (например, метан). Цементация происходит при температуре 930—970° С вследствие протекания реакций СН4 —> —> 2На + С. Атомарный углерод диффундирует в низкоуглеродистый аустенит С —> Fe = Fe (С). Время процесса зависит от толщины цементационного слоя например, слой 1 —1,5 мм при 950° С достигается за 2,5—5 ч. [c.127]

Брак деталей, получающийся в результате термической обработки, зависит от ряда причин, к числу которых необходимо отнести несоответствие анализа марке стали, предназначенной для изготовления данной детали, наличие пороков в металле, нарушение температурного режима нагрева и охлаждения деталей, нарушение состава нагревательной и охлаждающей среды, изменение метода погрузки, выгрузки деталей на приспособление, на под печи и в закалочный бак, небрежное выполнение подсобных и дополнительных операций (меднение, упаковка в цементационные ящики, очистка от окалины, правка и др.)- [c.499]

Цементацию твердым карбюризатором производят в цементационных ящиках из листовой стали толщиной 8—10 мм. Ящики, заполненные деталями и карбюризатором, помещаются в печь и нагреваются без доступа в них воздуха до температуры 920—950° С в течение нескольких часов. По окончании цементации детали охлаждают вместе с ящиком. [c.236]

Как правило, после цементации детали подвергают закалке одним из следующим способов закалка раскаленной детали, взятой непосредственно из цементационного ящика охлаждение деталей в ящике, повторный нагрев их в печи до 760—780° С и закалка в воде или масле двойная закалка-нагрев охлажденных в ящике деталей до 600—650° С, охлаждение их вместе с печью, повторный нагрев до 900° С с закалкой в масле, снова нагрев до 780° С и закалка в воде. [c.43]

Цементацией называется процесс поверхностного науглероживания стали. Существуют три вида цементации твердыми карбюризаторами, газовая и жидкостная. Цементация твердыми карбюризаторами заключается в том, что детали из малоуглеродистых сталей (с содержанием углерода не более 0,25%) укладывают в цементационные стальные ящики, пересыпают науглероживающим веществом (карбюризатором, который состоит из древесного угля и углекислых солей бария), затем герметически закрывают и устанавливают в специальную печь. В печи детали нагревают до температуры 900—980° С и выдерживают при этой температуре в течение нескольких часов, затем медленно охлаждают, после чего детали подвергают нормализации, закалке, отпуску. [c.84]

Если термическая обработка цементированных деталей состоит только из второй закалки и отпуска, а нормализация или первая закалка не производятся, то вторую закалку можно производить с цементационного нагрева извлечь детали из цементационного ящика или из печи (при газовой цементации) и погрузить их в закалочный бак, вместо того чтобы детали после цементации охлаждать до комнатной температуры, а потом снова нагревать под закалку. [c.199]

Передача тепла от печи к нагреваемым деталям может осуще ствляться либо непосредственно, либо через какую-нибудь рабочую среду. В первом случае детали омываются горячими газами, если нагрев ведется в пламенных печах, или подвергаются действию лучей, испускаемых раскаленными нагревателями, если нагрев ведется в электрических печах. Во втором случае — при нагреве через посредство какой-нибудь рабочей среды — детали погружаются в тигель с какой-либо солью или маслом, нагретыми до рабочей температуры. В некоторых печах детали помещаются в герметически закрываемый тигель, наполненный каким-нибудь газом (защитным, цементационным и т. д.). Нагрев же тигля или муфеля производится горячими газами или электрическими нагревателями. [c.209]

Загрузка небольших камерных печей производится вручную. При загрузке более тяжелых деталей, цементационных ящиков и т. д. применяют подвижные загрузочные столы, с которых детали или ящики сталкивают на под печи и проталкивают в рабочее пространство печи вручную при помощи ломиков. [c.216]

Обрабатываемые детали помещают в цементационные ящики, заполненные карбюризатором. Ящики загружают в печь, в которой при высокой температуре (850… 1050 °С) в зависимости от марки стали в течение 5…20 ч происходит процесс насыщения обрабатываемой поверхности атомами углерода. С технологической точки зрения цементация достаточно проста и может проводиться не только в условиях машиностроительных предприятий, но и в обычных ремонтно-механических цехах. [c.370]

В связи с отсутствием малотеплопроводного карбюризатора время выдержки при газовой цементации, по сравнению с временем выдержки при цементации в твердом карбюризаторе, приблизительно в два раза меньше. Сокращение времени выдержки уменьшает перегревание стали, поэтому после окончания цементации детали, изготовленные из наследственно мелкозернистой стали, можно закаливать непосредственно в газовой цементационной печи, подстудив до температуры закалки 800°С. [c.103]

С — яетали дизелей и газотурбинных установок, интенсивно греющиеся узлы котлотурбинной техники, детали цементационных и отжигательных производственных печей, трубы-рекуператоры, электронагревательные элементы печей сопротивления, детали атомных реакторов, проволочные сопротивления различных назначений, конструкции химико-металлургической промышленности, детали насосов для транспортировки расплавленных металлов, разнообразные емкости для обжига химических продуктов, передняя арматура и засыпные устройства мартеновских печей, заготовки металлов и сплавов в процессах их термообработки и другие. [c.279]

Цементация в твердом карбюризаторе является способом, применявшимся еще в глубокой древности. При цементации в твердом карбюризаторе в качестве внешней среды выбирают вещество, богатое углеродом (карбюризатор). Карбюризатором является древесный уголь, смешанный в определенной пропорции с веществами, активизирующими процесс диссоциации (углекислые соли Ыа.гСОз, ВаСОз и др.). Состав карбюризатора обусловливается ГОСТ 5535-50. Обычно карбюризатор содержит от 10 до 40% углекислых солей. При цементации детали загружают в металлический ящик, наполненный карбюризатором, и подвергают нагреву в цементационной печи. Температуру нагрева стали выбирают по диаграмме состояния сплавов Ре—РезС выше точки Ас, на 30—50°. Обычно она равна 925—950°. При этой температуре в карбюризаторе происходит процесс диссО [c.199]

Закалка из цементационной печи применима только для сталей с мелким размером аустенитного зерна. Крупнозернистые стали после длительного нагрева при высокой температуре цементации обнаруживают большой рост зерна. Особенно крупнозернистой становится науглероженная поверхность, так как температура нагрева 950° значительно превышает ее критическую температуру 723°. Для уничтожения крупнозернистости применяют после охлаждения до комнатной температуры двойную закалку и отпуск. Детали после цементации охлаждают вместе с ящиками затем их снова нагревают в печи до температуры немного выше той, которая является критической для сердцевины, т. е. до 900°, и закаливают В результате сердцевина получаетсй мелкозернистой. Температура 900° значительно превышает критическую температуру для науглеро-женной поверхности, поэтому после закалки мягкой сердцевины поверхность может еще остаться крупнозернистой. Чтобы сообщить ей мелкозернистую структуру, детали подвергают новому нагреву в печи до температуры, превышающей на 50° критическую температуру для науглероженной поверхности, т. е. примерно до 775°. Так как эта температура слишком низка для мягкой сердцевины. [c.263]

Х17Г13НЗЮЛ 900 Детали отпускных закалочных I цементационных печей, подовые плиты, короба, тигли для соляных ванн. Рекомендуется как заменитель стали 40Х24Н12СЛ. Стойкая против коррозии в сернистых средах [c.204]

Схема прямоточного муфельного толкательного агрегата на газообразном топливе приведена на рис. 145. Агрегат состоит из муфельной цементационной печи 2, закалочного бака 5, моечной машины 7 и отпускной печи 8. Детали на поддонах подаются в печь толкателем 1 выгружаются из печи на опускающийся стол закалочного бака 3 с помощью вытаскивателя поддонов 4. К моечной машине поддоны подаются подъемным столом 6. [c.258]

По механическим сво]1ствам сталь 18ХГТ не уступает стали 12Х2Н4А и дешевле ее. Из нее можно изготовлять детали цепеГ эскалаторов для метрополитена (втулки, ролики), при этом указанные детали можно будет закаливать непосредственно и5 цементационной печи с подстуживанием. [c.190]

В первых трех линиях детали обрабатываются на всем протяжении иа поддонах размером 400×500 мм. Всего в собственно цементационной печи размещается 15 рядов или 30 поддонов. На каждом поддоне укладывается в среднем 96 кг деталей. [c.302]

Сталь 45Х17Г13НЗЮЛ легирована небольшим количеством никеля. Применяют взамен стали 40Х24Н12СЛ. Сталь устойчива в сернистых средах, жаростойкая при температуре цементационных печей, подовые плиты, короба, тигли и другие детали, работающие при высоких температурах. [c.157]

Термическая обработка после цементации. После цементации детали обязательно подвергают термической обработке. При газовой цементации в непрерывно действующих муфельных печах и в автоматических установках для скоростной цементации т. в ч. обычно применяют закалку с цементационного нагрева с подстужи- [c.280]

В единичном производстве используют цементацию пастами. В состав паст входят сажа, углекислый натрий или барий, желтая кровяная соль, щавелевокислый натрий, мазут, декстрин и разжи-жители. Компоненты разводят до сметанообразного состояния. Пасту наносят кистью или погружают в нее детали. Толщина слоя нанесенной пасты 3—4 мм. Детали укладывают в цементационный ящик. Цементацию осуществляют при температурах 920-930 °С. Цементация пастами позволяет ускорить науглероживание, повысить объем использования печи. [c.221]

Из стали 15X28 изготавливают детали печей (поддоны, опоры подовых труб, цементационные ящики), не подвергающихся действию высоких или переменных нагрузок. [c.65]

В инструментальном деле широко применяется цементация твердыми карбюризаторами. Детали помещают в цементационный ящик из жаростойкой стали и засыпают толченым древесным углем в смеси с добавками, ускоряющими процесс цементации (например, 75% угля, 15% углекислого бария, 5″/оуглекислого кальция, 1% углекислого натрия и 4% мазута). Карбюризатор утрамбовывают. Расстояние между деталями должно быть порядка 25—40 мм. Ящик плотно закрывают крышками, обмазывают щели глиной, просушивают и ставят в закалочную печь, нагретую до 700° С. Затем температуру печи поднимают до 920—940° С, при этой температуре выдерживают из расчета 1 ч на каждые 0,1 мм глубины цементации. [c.42]

На практике большое число различных изделлй и деталей аппаратуры подвергается разрушению именно вследствие газовой коррозии. Арматура печей, детали двигателей внутреннего сгорания, лопатки газовых турбин, цементационные ящики, пирометрические трубки и т. д., а также металл, подвергаемый термической обработке (нагреву перед закалкой, отжигу и др.), в результате газовой коррозии покрываются слоем окислов — окалиной. [c.19]

Подготовка деталей и инструментов к термической обработке производится по-разному в зависимости от характера деталей и от вида термической обработки. К подготовительным операциям относится укладка деталей на поддоны, в ящики с чугунной стружкой, в цементационные ящики, в корзины при проведении газовой цементации, азотирования или газового цианирования в шахтных печах и т. д. Детали, нагреваемые в соляных или селитряных ваннах, должны быть предварительно уложены в приспособления или обвязаны проволокой. Те участки цементируемых деталей, которые не должны науглероживаться, защищают-с я каким-либо способом, например омедняются гальванически. Защищены также должны быть те части закаливаемых деталей или инструментов, которые не должны подвергаться закалке, например резьбовые части, вспомогательные отверстия в штампах и т. п., так как в таких участках деталей могут возникнуть закалочные трещины. [c.216]

Цементация в твердом карбюризаторе. Этот вид цементации применяли еще в глубокой древности. При цементации в твердом карбюризаторе в качестве внешней среды выбирают вещество, богатое углеродом — карбюризатор древесный уголь, смешанный в определенной пропорции с веществами, активизирующими процесс диссоциации (углекислые соли ВаСОд, Nag Og и др.). Состав карбюризатора устанавливается ГОСТ 5535—50. Обычно карбюризатор содержит от 10 до 40% углекислых солей. При цементации детали загружают в металлический ящик, наполненный карбюризатором, и нагревают в печи. Температуру нагрева стали при цементации выбирают по диаграмме состояния сплавов Fe—Feg выше точки Лсз на 30—50 “. Обычно она равна 925—950° С. При этой температуре в карбюризаторе происходит процесс диссоциации окиси углерода и протекают химические реакции, сопровождаемые выделением атомарного углерода. Кислород воздуха, присутствующий в цементационном ящике, взаимодействует с углеродом карбюризатора по реакциям [c.147]

mash-xxl.info