Чем нарезать резьбу в отверстии: Нарезание внутренней резьбы метчиком: технология, инструмент, диаметр отверстия

alexxlab | 27.06.1984 | 0 | Разное

Нарезание внутренней резьбы метчиком: технология, инструмент, диаметр отверстия

Перед нарезанием внутренней резьбы метчиком, предварительно готовится соответствующее отверстие. В штампованных либо литых отверстиях процесс нарезания резьбы осуществлять сложно. Они не могут обеспечить необходимые размеры допусков в пределах, обозначенных техническими условиями по нарезке внутренней резьбы. Легче нарезается внутренняя резьба в отверстиях заготовок, получаемых в процессе литья под давлением либо по выплавляемым моделям.

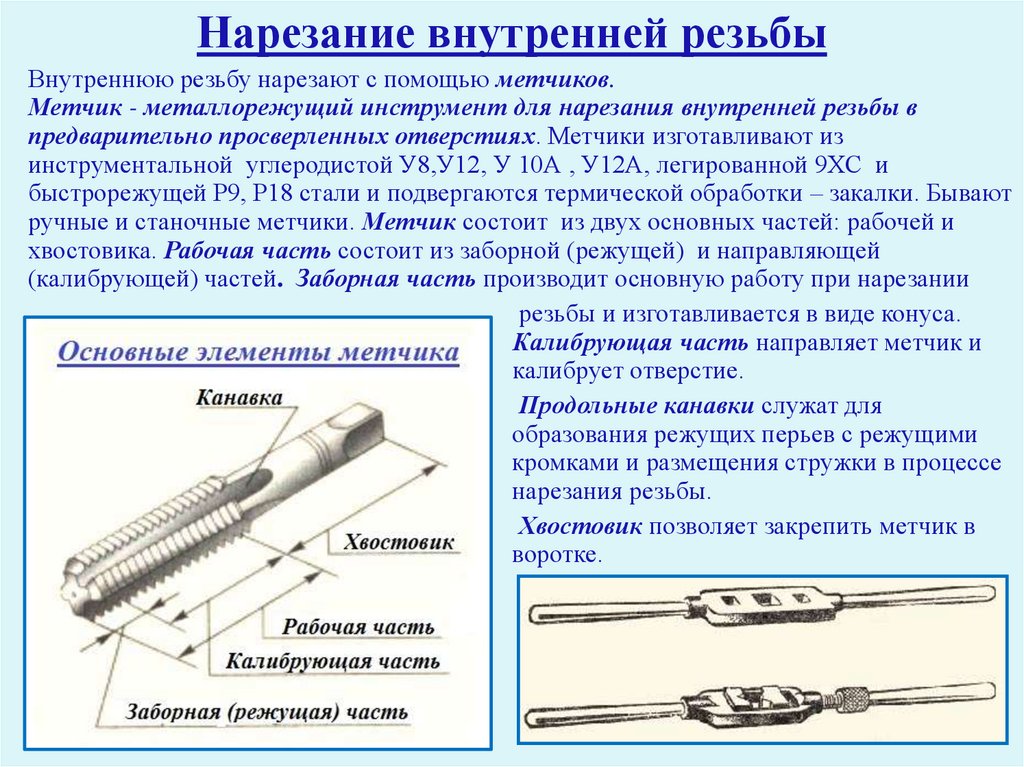

Рис. 1. Конструкция метчика:

1 – заборная часть; 2 – калибрующая часть; 3 – стружечная канавка;

4 – хвостовик; 5 – квадрат

Максимально удобные условия по нарезанию резьбы метчиком предоставляются после подготовки отверстия методами зенкерования либо сверления. Вырезаемый металл в процессе изготовления резьбы частично выдавливается метчиком.

Рис. 2. Нарезание резьбы метчиком:

а – установка метчика и воротка для нарезания резьбы; б – проверка положения метчика угольником; в – приемы нарезания внутренней резьбы; г – проверка качества резьбы соответствующим винтом

В случае, когда сечение просверленного для резьбы отверстия окажется меньше регламентированного ГОСТом, усилие на метчик резко увеличится. Резьба при этом будет рваной, метчик заклинит и он сломается. При сечении отверстия, большем, чем рекомендованное, получится неполный профиль резьбы.

Нарезая внутреннюю резьбу на сверлильных станках, придерживаются таких общих правил:

- нежелательно производить нарезку резьбы внутри отверстий, полученных в результате штамповки либо литья.

Прежде, чем нарезать резьбу, такие отверстия зенкеруются либо рассверливаются. Таким образом, удаляются: наклеп, окалина, нагар. После обработки получается требуемое сечение отверстия для выполнения резьбы;

Прежде, чем нарезать резьбу, такие отверстия зенкеруются либо рассверливаются. Таким образом, удаляются: наклеп, окалина, нагар. После обработки получается требуемое сечение отверстия для выполнения резьбы; - на станках для сверления при нарезании резьбы метчики необходимо закрепить в предохранительных плавающих, качающихся, самоцентрирующих, реверсивных патронах;

- в готовящихся отверстиях, где будет нарезаться резьба, со стороны захода метчика необходимо снять фаски под углом 60° на высоту не менее одного шага резьбы;

- в момент нарезания резьб с помощью сверлильных станков особо пристальное внимание уделяется регулировка передвижения шпинделя. Его необходимо тщательно уравновесить противовесом. Он должен передвигаться без труда, обеспечивая плавное врезание и выход метчика из резьбы. Если шпиндель передвигается с большой осевой нагрузкой, резьбу разобьет по среднему сечению;

- нарезая резьбу, используется смазка инструмента и его интенсивное охлаждение, поскольку на метчик в это время воздействуют большие нагрузочные режимы.

После окончания операции по нарезанию резьбы в отверстиях на сверлильных станках метчик из нарезанного отверстия выкручивается.

Рис. 3. Формы заборной части метчиков:

форма А – длинная заборная часть для обработки сквозных отверстий; форма В – средняя заборная часть и спиральная подточка для обработки сквозных отверстий; форма С – короткая заборная часть для обработки глухих отверстий; форма D – средняя заборная часть для обработки сквозных и глухих отверстий с длинным сбегом резьбы; форма Е – короткая заборная часть для обработки сквозных и глухих отверстий с коротким сбегом резьбы

Нарезание резьб в сквозных и глухих отверстиях технологически различны.

Закончив нарезание резьбы глухого отверстия, метчик из него удаляется только выкручиванием. Исходя из этого, резьба в нем нарезается только на станке, где есть возможность его реверсирования. Иначе говоря, при выкручивании метчик должен вращаться в направлении, обратному рабочему, с меньшей скоростью, чем при нарезании резьбы. Так снижаются непроизводительные временные затраты.

Иначе говоря, при выкручивании метчик должен вращаться в направлении, обратному рабочему, с меньшей скоростью, чем при нарезании резьбы. Так снижаются непроизводительные временные затраты.

Нарезая глухую резьбу на станке без реверса, используют для крепления метчиков специальный реверсивный патрон. В нем устроено предохранительное устройство соответствующего типа.

С целью предотвращения разрушения метчика при нарезании глухой резьбы, когда он достигнет края отверстия и упрется в дно, на станках с реверсивным механизмом используется специальный патрон, предохраняющий метчик. Глухие резьбы нарезаются машинными метчиками. У них малая заборная часть, равная трем шагам нарезаемой резьбы. Эта техника дает возможность нарезать резьбу максимально близко ото дна отверстия.

Нарезать резьбы в легированных пластичных сталях, у которых аустенитный состав и которые нелегко поддаются резанию, а также в легких, титановых, жаропрочных сплавах необходимо с учетом следующих специфических условий:

- если деталь, изготовленная из жаропрочного сплава, имеет нормальную жесткость, а после монтажа на станину станка она перпендикулярна к оси резьбы базовой поверхности, резьба в ней нарезается без использования кондуктора.

Если необходимо установить безусловную перпендикулярность ее оси резьбы к поверхности базы, но крепление к станку и жесткость детали не обеспечивают требуемой точности, то резьба должна нарезаться с использованием кондукторов;

Если необходимо установить безусловную перпендикулярность ее оси резьбы к поверхности базы, но крепление к станку и жесткость детали не обеспечивают требуемой точности, то резьба должна нарезаться с использованием кондукторов; - нарезание резьбы в заготовках из жаропрочных сплавов сопровождается использованием метчиков с шахматным расположением зубьев. В сквозных отверстиях резьбу нарезают одним метчиком, в глухих – комплектами, состоящими из двух либо трех метчиков;

- метчик обязательно подлежит охлаждению, если резьба нарезается в деталях из жаропрочных сплавов. Насосная подача охлаждающей жидкости предполагает такой состав: 15% олеиновой кислоты, 25% керосина, 60% сульфо-фрезола. При отсутствии на станке помпы, охлаждающая жидкость, состоящая из: 85% сульфо-фрезола и 15% олеиновой кислоты, наносится на метчик кистью либо метчик погружается в жидкость;

- чтобы успешно нарезать резьбу в деталях из цинковых либо алюминиевых сплавов, мягких и пластичных, используются станки, где принудительная скорость подачи шпинделя по шагу резьбы.

- скорость нарезания резьбы в деталях из силуминовых сплавов рекомендуется в 1,2…1,5 раза больше, а охлаждение во столько же раз интенсивнее, чем стали;

- охлаждать метчики при нарезании резьб в деталях из легкосплавных материалов лучше всего керосином. Хорошо применять 8…10% эмульсию. Нельзя для охлаждения метчиков использовать масло: оно не предохраняет от стружки, налипающей в момент нарезания и затрудняет очистку нарезанной резьбы от налипшей стружки;

- бесканавочными метчиками, изготовленными из быстрорежущей стали, рекомендуется обрабатывать резьбу от М4 до М30 в деталях из титановых сплавов и труднообрабатываемых сталей аустенитного класса.

Их стойкость намного выше по сравнению со стандартным.

Их стойкость намного выше по сравнению со стандартным.

Вернуться к списку

Как вручную нарезать резьбу метчиком

1. Подготовительные работы

Просверленное отверстие, в котором нарезают резьбу метчиком, необходимо проточить или обработатать зенкером. Диаметр сверла должен быть больше внутреннего диаметра резьбы, так как при нарезании резьбы материал немного «выдавливается».

У твердых и хрупких металлов разница между этими значениями меньше, чем у мягких и вязких. Для твердых, например, 6.7, а для мягких – 6.8.

Если мы просверлим отверстие таким же диаметром, как и внутренний резьбы, то зубья метчика будут перегреваться из-за большого трения и наростать металлом из-за материала, выдавливаемого при нарезании. В следствии этого мы получим рваную резьбу или просто поломаем метчик.

Если же просверлить отверстие больше необходимого диаметра, то получим неполную резьбу.

Как выбрать сверло для нарезания резьбы метчиком мы уже писали в другой статье

2.

Нарезание внутренней резьбы

Нарезание внутренней резьбыПосле подготовительных работ заготовку закрепляют в тисках и в ее отверстие вставляют вертикально метчик по угольнику.

Левой рукой прижимая вороток к метчику, правой поворачивают его по направлению резьбы (правая – по часовой стрелке, левая – обратно) до тех пор, пока метчик не врежется на несколько ниток в металл и не займет устойчивое положение.

После чего вороток берут за рукоятки двумя руками и вращают с перехватом рук через каждые пол-оборота

В целях облегчения работы вороток с метчиком вращают не все время по направлению часовой стрелки, а один-два оборота вправо и пол-оборота влево и т. д. Благодаря такому возвратно-вращательному движению метчика стружка ломается, получается короткой (дробленой), а процесс резания значительно облегчается.

Закончив нарезание, вращением воротка в обратную сторону вывертывают метчик из отверстия, затем прогоняют его насквозь.

| Материал | Смазочная жидкость |

| Сталь углеродистая |

Эмульсия. Осерненное масло Осерненное масло |

| Сталь конструкционная | Осерненное масло с керосином |

| Сталь инструментальная | Смешанные масла |

| Чугун ковкий | 3-5% эмульсия |

| Чугунное литье | Б/о. 3-5% эмульсия. Керосин |

| Бронза | Б/о. Смешанные масла |

| Цинк | Эмульсия |

| Латунь | Б/о. 3-5% эмульсия |

| Медь | Эмульсия. Смешанные масла |

| Никель | Эмульсия |

| Алюминий и его сплавы | Б/о. Эмульсия. Смешанные масла. Керосин. |

| Нержавеющие, жаропрочные сплавы |

50% осерненного масла, 30% керосина, 20% олеиновой кислоты (80% сульфофрезол, 20% олеиновой кислоты) |

| Волокнит, винипласт, оргстекло | 3-5% эмульсия |

| Текстолит, гетинакс | Обдувка сжатым воздухом |

3.

Правила нарезания резьбы метчиком

Правила нарезания резьбы метчиком

1. При нарезании резьбы в глубоких отверстиях, в мягких и вязких металлах (медь, алюминий, бронза и др.) метчик необходимо периодически вывертывать из отверстия и очищать канавки от стружки.

2. Нарезать резьбу следует полным набором (комплектом) метчиков.

3. Нарезание резьбы сразу средним метчиком (№3) без прохода черновым (№1), а затем чистовым (№2) не ускоряет, а,наоборот затрудняет работу. Резьба в этом случае получается недоброкачественной, а метчик может сломаться. Средний и чистовой метчики вводят в отверстие без воротка и только после того, как черновой метчик полностью пройдет резьбу.

4. Глухое отверстие под резьбу нужно делать на глубину, несколько большую, чем длина нарезаемой части, с таким расчетом, чтобы рабочая часть метчика немного вышла за пределы нарезаемой части. Если такого запаса не будет, резьба получится неполной.

5. В процессе нарезания необходимо тщательно следить за тем, чтобы не было перекоса метчика. Для этого надо через каждые 2-3 нарезанные нитки проверять положение метчика по отношению к верхней плоскости изделия с помощью угольника. Особенно осторожно нужно нарезать резьбу в мелких и глухих отверстиях.

Для этого надо через каждые 2-3 нарезанные нитки проверять положение метчика по отношению к верхней плоскости изделия с помощью угольника. Особенно осторожно нужно нарезать резьбу в мелких и глухих отверстиях.

6. На качество резьбы и стойкость инструмента влияет правильный выбор смазочно-охлаждающей жидкости.

Как нарезать резьбу в глухом отверстии

Содержание

- Виды метчиков

- Спецификация метчиков по способу нарезки резьбы

- Спецификация по применению

- Спецификация по типу отверстия

- Спецификация по типу рабочей зоны

- Таблица метчиков и сверл для внутренней резьбы

- Как правильно, и без потерь инструмента нарезать резьбу вручную

- Если что-то пошло не так, или что делать со сломанным метчиком

- Как выкрутить сломанный метчик

- Рекомендованные сообщения

- Создайте аккаунт или войдите в него для комментирования

- Создать аккаунт

- Войти

- Сейчас на странице 0 пользователей

Для соединения изделий между собой используют разные способы:

Если детали соединять болтом с гайкой – требуется дополнительное место. К тому же не всегда толщина компонентов позволяет проделать сквозное отверстие.

К тому же не всегда толщина компонентов позволяет проделать сквозное отверстие.

В таком случае применяют винтовое соединение.

Для вкручивания винта требуется нарезать резьбу метчиком. Инструмент представляет собой стальной стержень, состоящий из рабочей части и хвостовика и предназначен для нарезания внутренней резьбы. Рабочая зона имеет слабовыраженную коническую форму. На ней нанесены зубцы, последовательно повторяющие форму резьбы. Для отвода опилок и стружки предусмотрены канавки.

Виды метчиков

Спецификация метчиков по способу нарезки резьбы

Проходные (универсальные).

Резьба нарезается в один проход. Рабочая часть содержит зубья для разметки и финальной нарезки. Приспособление хорошо подходит для мягких металлов. При работе с прочным материалом требуется прилагать больше усилий.

Комплектные.

Для работы используется несколько насадок (две или три) одного размера резьбы. При работе с особо твердыми металлами возможно применение набора из пяти насадок. Резьба создается в несколько этапов.

Резьба создается в несколько этапов.

Начало прокладывается разметочным метчиком, затем выполняется проход более глубокой нарезки, и наконец – финальная часть, когда грани формируются окончательно.

На выполнение задачи уходит больше времени, но при этом качество существенно выше, а вероятность поломки инструмента практически исключена;

Спецификация по применению

Машинные.

Хвостовик увеличенной длины. Предназначены для закрепления в патроне электро инструмента.

Машино – ручные.

На укороченном хвостовике имеются лыски квадратной структуры. Могут использоваться как в электродрели, так и вручную. Во втором случае применяется специальный вороток – держатель метчиков.

Спецификация по типу отверстия

Для сквозных отверстий.

У таких насадок удлиненный заход (острый кончик рабочей зоны), плавно переходящий в рабочий диаметр. Работать с таким метчиком несложно, с нарезкой может справиться электропривод. После прохода инструмент просто выйдет с противоположной стороны заготовки.

После прохода инструмент просто выйдет с противоположной стороны заготовки.

Для глухих отверстий.

Кончик рабочей зоны срезан на манер фрезы. Это позволяет нарезать резьбу практически на всю глубину отверстия. Работать следует с особой осторожностью, поскольку при достижении дна глухого отверстия, застопорившийся метчик может сломаться. По этой причине практикуется ручная нарезка.

Спецификация по типу рабочей зоны

Для работы с различными металлами, форма рабочей зоны (зубцов) может быть прямой, винтовой и с укороченными канавками. Сами зубья располагаются по одной линии или в шахматном порядке. Универсальные конструкции метчиков в мягких и твердых сплавах использоваться не могут.

Потому, если вы хотите правильно нарезать резьбу, используйте инструмент, соответствующий типу металла и отверстия.

При нарезании резьбы метчиками и плашками, необходимо точно подобрать сверло и режущий инструмент под используемый в перспективе винт или шпильку.

Таблица метчиков и сверл для внутренней резьбы

Дело в том, что проходное отверстие и диаметр резьбы должны соответствовать стандартам. Если диаметр отверстия будет слишком большим – глубина канавок получится слишком маленькой, а резьбовое соединение ненадежным.

При малейшей нагрузке резьба будет сорвана. Другая крайность – узкое отверстие под резьбу. В этом случае метчик будет играть роль сверла, а его конфигурация для этого не приспособлена. Очень высока вероятность поломки инструмента.

После чего обязательно произведите зенковку, и аккуратно нарезайте резьбу тройным комплектом метчиков.

Как правильно, и без потерь инструмента нарезать резьбу вручную

- Подготовка отверстия. Подбираем сверло в соответствии с таблицей, и аккуратно делаем отверстие.

Сверлить лучше на станке. Вход отверстия желательно зенковать. Это облегчит как нарезку, так и последующую закрутку винта.

При изготовлении глухого резьбового соединения – замерьте длину нерабочей части метчика, умножьте эту величину на 2, и добавьте к глубине отверстия. Каким бы подготовленным для таких отверстий не был метчик – нарезать резьбу до самого донышка отверстия не получится;

Каким бы подготовленным для таких отверстий не был метчик – нарезать резьбу до самого донышка отверстия не получится;

Процесс нарезки. При работе руками торопливость ни к чему. Именно поэтому ручная нарезка предполагает комплектные наборы. Не следует для ускорения процесса начинать сразу со следующего номера.

В противном случае резьба получится грубой, с задирами. Так же не следует пренебрегать последним номером. Недорезанная на финишную глубину резьба сулит трудности при закручивании винта, и даже его заклинивание.

Размеры метчиков также разработаны не для экспериментов. Если у вас винт М5, то и на метчике должна быть такая же маркировка. Никаких половинчатых значений не бывает, это все проделки китайских гаражных производителей.

Тем более что в технических стандартах такого размера резьбы не существует.

Держатель метчика следует крепко взять за обе рукоятки, и прилагать к ним равные усилия. Золотое правило нарезки: +360 градусов, – 180 градусов.

Это означает, что на один полный оборот по ходу резьбы, делается пол оборота назад, для скола и удаления стружки. Пусть вас не обманывает ощущение, что метчик так легко идет. Особенно велик соблазн крутануть побыстрее на финальной стадии. Нарезание внутренней резьбы должно происходить с равномерной скоростью и приложенными усилиями;

Пусть вас не обманывает ощущение, что метчик так легко идет. Особенно велик соблазн крутануть побыстрее на финальной стадии. Нарезание внутренней резьбы должно происходить с равномерной скоростью и приложенными усилиями;

Глухие – сначала чистятся жесткой кистью, затем продуваются сжатым воздухом.

После чего в отверстие вкручивается винт, и проверяется качество резьбы. Закручивание должно происходить легко, без усилий. Фиксация винтового соединения при помощи «кривой» резьбы недопустима.

Если что-то пошло не так, или что делать со сломанным метчиком

При неправильной организации работы метчик может сломаться. Причины, приводящие к поломке:

- перекос инструмента;

- несоответствие диаметра отверстия;

- слишком высокая скорость нарезки;

- пренебрежение правилом +360 градусов, -180 градусов.

Если вы не знаете какое предварительное отверстие необходимо сделать в металле чтобы нарезать резьбу и не сломать метчик, скачайте ГОСТ 19257-73, называется он “Отверстия под нарезание метрической резьбы”.

Как выкрутить сломанный метчик

Способов на самом деле немного.

- Экстрактор. Классические экстракторы для сломанных болтов и шпилек тут не помогут.

Высверлить отверстие в метчике практически невозможно, по причине его исключительной твердости. Необходимо специальное устройство.

Специальные направляющие заводятся в пазы застрявшего метчика, прижимаются втулкой к стержню, и метчик выкручивается обычным ключом;

В отверстие заливается раствор, и производится нагрев. Метчик интенсивно корродирует, и через какое-то время его можно извлечь.

В отверстие заливается раствор, и производится нагрев. Метчик интенсивно корродирует, и через какое-то время его можно извлечь.А в заключение видео информация по нарезанию внутренней резьбы метчиком.

Нарезание внутренней резьбы

Внутреннюю резьбу (резьбу в отверстии) нарезают метчиком (рис. справа). Изготовляют метчики из инструментальной углеродистой, легированной или быстрорежущей стали. Метчик состоит из хвостовика и рабочей части.

Хвостовиком метчик крепится в воротке или патроне станка.

Рабочая часть метчика представляет собой винт с продольными или винтовыми канавками для нарезания резьбы. Как и в плашках, в рабочей части метчика имеется заборная часть для облегчения входа инструмента в отверстие. Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

Винтовые канавки, аналогично продольным отверстиям в плашке, образуют режущие кромки. По ним же сходит стружка.

Ручные метчики для нарезания метрической резьбы выпускают в комплекте, включающем два метчика для резьбы диаметром до 3 мм и три (№ 1—черновой, № 2 — средний и № 3 — чистовой) для резьбы диаметром больше 3 мм. Черновой метчик выполняет основную работу и срезает до 60 % слоя металла, подлежащего снятию. Получистовой метчик срезает до 30 % слоя металла. Чистовой метчик придает резьбе окончательную форму и размеры и срезает остальные 10 % слоя металла. Метчики, входящие в комплект, имеют разные диаметры резьбонарезной части и различную форму профилей. На хвостовой части всех метчиков комплекта выбиты круговые риски (1,2,3) или проставлены номера метчиков, а также указаны размеры резьбы — диаметр и шаг.

Для вращения метчика при нарезании резьбы ручным способом применяют приспособление — вороток (рис. слева). Воротки бывают – нерегулируемые(рис. а) и регулируемые(рис. б).

Прежде чем приступить к нарезанию резьбы в отверстии, выполняют разметку места отверстия с обязательным его накерниванием. С учетом размеров будущей резьбы по таблице (см. табл. ниже) подбирают диаметр сверла.

| Диаметр сверла | Диаметр сверла | |

| Сталь | Сталь | |

| 1,6 | 3,0 | 4,2 |

| 1,9 | 6,0 | 5,0 |

| 2,15 | 8,0 | 6,7 |

| 2,5 | 10,0 | 8,4 |

| 3,4 | 12,0 | 10,1 |

Иногда можно воспользоваться простым способом – чтобы узнать диаметр отверстия под нужную резьбу из диаметра резьбы вычитают шаг и получают диаметр отверстия.

Размер диаметра отверстия под резьбу можно вычислить по формуле D=d-1,6t,

где D – диаметр отверстия, мм;

d – диаметр нарезаемой резьбы, мм; t – глубина резьбы, мм.

Размеры воротка для закрепления метчика при нарезании резьбы подбираются в зависимости от диаметра нарезаемой резьбы. Примерная длина воротка может быть определена по формуле

L=20D+100 мм,

где D – диаметр резьбы.

При нарезании внутренней резьбы металл как бы выдавливается, уменьшая диаметр отверстия. Поэтому диаметр сверла должен быть несколько больше внутреннего и меньше наружного диаметра резьбы. Если диаметр отверстия меньше требуемого, метчик сломается, а если больше — резьба будет неполной, ослабленной.

Просверленное отверстие обрабатывают зенкером. Применение этого инструмента позволяет улучшить качество, уменьшить конусность, овальность боковой поверхности отверстия. Зенкером работают так же, как и сверлом.

Для качественного нарезания резьбы важно правильно закрепить деталь в тисках и установить в отверстии первый метчик (рис. выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

выше а). Деталь закрепляют так, чтобы поверхность с отверстием была параллельна плоскостям губок тисков, а метчик — перпендикулярен плоскости детали и губкам. Перпендикулярность (угол 90°) проверяют угольником (рис. б).

Нарезают резьбу следующим образом (рис. в). Сначала устанавливают метчик № 1. Предварительно его резьбовую часть смазывают маслом. Прижимая левой рукой вороток к метчику, правой плавно вращают его вправо до тех пор, пока метчик не врежется на 1—2 нитки. Одновременно следят за сохранением прямого угла, при необходимости направляя метчик. После того, как метчик занял правильное устойчивое положение и началось нарезание резьбы, вороток берут обеими руками и вращают с легким нажимом, перехватывая через каждые пол-оборота. Для того чтобы стружка ломалась и уходила в канавки метчика, его вращают возвратно-поступательно: полтора оборота вперед и пол-оборота назад.

Закончив проход метчиком № 1, его вывертывают, вставляют метчик № 2, заправляют в резьбу, устанавливают вороток и нарезают. Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Окончательно доводят резьбу метчиком № 3 и проверяют резьбу (рис. г).

Глухие отверстия под резьбу просверливают на глубину несколько большую, чем длина резьбы.

Качество резьбы в условиях мастерских можно проверить, вворачивая в отверстие соответствующий болт.

При нарезании резьбы иногда возникают следующие дефекты, которых следует избегать:

1) шероховатая или рваная нарезка — получается, если отсутствует смазка, а также из-за перекоса метчика или плашки;

2) резьба неполного профиля — если диаметр отверстия больше нормы или диаметр стержня меньше нормы;

3) перекос резьбы или поломка метчика — если диаметр отверстия меньше нормы или диаметр стержня больше нормы.

При нарезании резьбы в вязких и мягких металлах необходимо периодически вывертывать метчик и очищать канавки от стружки.

Резьбу следует нарезать последовательно полным набором метчиков.

Необходимо тщательно следить за тем, чтобы не было перекоса метчика.

Надо проявлять особую осторожность при нарезании резьбы в глухих отверстиях.

Обязательно надо периодически смазывать нарезаемую резьбу маслом.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Нарезание внутренней резьбы магнитным сверлильным станком

Для нарезания внутренней резьбы магнитным сверлильным станком потребуются такие инструменты, как метчик и резьбонарезной патрон с необходимыми предохранительными головками, которые, как правило, входят в резьбонарезной набор. При отсутствии резьбонарезного набора можно воспользоваться прямым переходником с метчика на Weldon, но в таком случае есть риск поломки инструмента. Также непосредственно перед процессом нарезания, необходимо предварительно просверлить отверстие в детали соответствующего диаметра.

Также непосредственно перед процессом нарезания, необходимо предварительно просверлить отверстие в детали соответствующего диаметра.

Метчик — это специальный инструмент для нарезания внутренней метрической резьбы в сквозных и глухих отверстиях. Как правило, метчики идут комплектом по две штуки: один черновой — для первичного нарезания резьбы, другой чистовой — для финишной обработки отверстия. Отличие одного метчика от другого в том, что режущая поверхность чернового метчика выражена не так ярко, как чистового.

| Черновой и чистовой метчики |

Важно! Метчики должны быть изготовлены из качественного материала! У дешевого китайского инструмента режущая кромка быстро затупится, нарезать резьбу не получится. Метчик просто застрянет в материале, т.к. сработает механизм защиты в предохранительной вставке. С его извлечением проблем будет намного больше, чем с покупкой нового инструмента.

Резьбонарезной патрон и предохранительные вставкиДля нарезания резьбы потребуется резьбонарезной набор. Такой набор включает в себя резьбонарезной патрон с хвостовиком конус Морзе и комплект быстросменных вставок (втулок) для установки метчиков. В патроне имеются системы защиты от перегрузки и осевой компенсации шага резьбы. Вставки имеют механизм регулировки крутящего момента, что позволяет предотвратить поломку инструмента (при увеличении момента метчик останавливается), а так же выполнить качественную резьбу. Вставки имеют удобный механизм быстрой смены метчика обеспечивая при этом его надежную фиксацию. Резьбонарезной патрон применяется в магнитных сверлильных станках как с реверсом вращения шпинделя, так и без него. Разница в том, что магнитный сверлильный станок с реверсом обеспечивает переключение с правого вращения на левое, что позволяет удобно вывести метчик обратно из отверстия, не вынимая его из патрона. |

Набор резьбонарезной M12-M24 с предохранительными вставками |

Какого диаметра брать сверло под отверстие, в котором будем нарезать резьбу?

Подходящий диаметр сверла подбираем в зависимости от диаметра резьбы и ее шага. Рекомендуемые значения диаметров отверстий приведены в конце статьи.

Процесс нарезания резьбы

Для глухой резьбы необходимо включить правое вращение и «утопить» метчик в отверстии, после его остановки — переключить направление вращения на левое и метчик плавно выйдет обратно по своей резьбе. Без реверса такой резьбы выполнить невозможно.

Для сквозной резьбы при правом вращении проходим метчиком насквозь вниз в нужной детали, и потом переключением на левое вращение проходим медленно вверх. Для сквозной резьбы в магнитных сверлильных станках без реверса после прохода метчика, его необходимо будет извлечь вручную, прежде чем продолжить работу.

Для сквозной резьбы в магнитных сверлильных станках без реверса после прохода метчика, его необходимо будет извлечь вручную, прежде чем продолжить работу.

Рекомендации по процессу нарезания резьбы

Резьбу необходимо выполнять на низких оборотах. При этом нельзя делать резких движений, метчик должен идти очень плавно!

Обязательно следует обильно использовать смазывающую охлаждающую жидкость (концентрат СОЖ) в магнитных сверлильных станках с интегрированной системой ее подачи, или же смазывать извне специальными воском, пастой или пеной.

Диаметры сверл для отверстий под нарезание метрической резьбы по ГОСТ 19257-73 «Отверстия под нарезание метрической резьбы»

Примечание: подчеркиванием выделены диаметры сверл для отверстий под резьбу с крупным шагом.

| Номинальный диаметр резьбы |

Шаг резьбы | Диаметр сверла |

| 1 | 0,2 | 0,8 |

| 0,25 | 0,75 | |

| 0,2 | 0,9 | |

| 1,1 | 0,25 | 0,85 |

| 0,2 | 1 | |

| 1,2 | 0,25 | 0,95 |

| 0,2 | 1,2 | |

| 1,4 | 0,3 | 1,1 |

| 1,6 | 0,2 | 1,4 |

| 0,35 | 1,25 | |

| 1,8 | 0,2 | 1,6 |

| 0,35 | 1,45 | |

| 2 | 0,25 | 1,75 |

| 0,4 | 1,6 | |

| 0,25 | 1,95 | |

| 2,2 | 0,45 | 1,75 |

| 2,5 | 0,35 | 2,15 |

| 0,45 | 2,05 | |

| 3 | 0,35 | 2,65 |

| 0,5 | 2,5 | |

| 0,35 | 3,15 | |

| 3,5 | 0,6 | 2,9 |

| 0,5 | 3,5 | |

| 4 | 0,7 | 3,3 |

| 0,5 | 4 | |

| 4,5 | 0,75 | 3,75 |

| 5 | 0,5 | 4,5 |

| 0,8 | 4,2 | |

| 5,5 | 0,5 | 5 |

| 0,5 | 5,5 | |

| 6 | 0,75 | 5,25 |

| 1 | 5 | |

| 0,5 | 6,5 | |

| 7 | 0,75 | 6,25 |

| 1 | 6 | |

| 8 | 0,5 | 7,5 |

| 0,75 | 7,25 | |

| 1 | 7 | |

| 1,25 | 6,8 | |

| 0,5 | 8,5 | |

| 9 | 0,75 | 8,25 |

| 1 | 8 | |

| 1,25 | 7,8 | |

| 10 | 0,5 | 9,5 |

| 0,75 | 9,25 | |

| 1 | 9 | |

| 1,25 | 8,8 | |

| 1,5 | 8,5 | |

| 11 | 0,5 | 10,5 |

| 0,75 | 10,25 | |

| 1 | 10 | |

| 1,25 | 9,5 | |

| 12 | 0,5 | 11,5 |

| 0,75 | 11,25 | |

| 1 | 11 | |

| 1,25 | 10,8 | |

| 1,5 | 10,5 | |

| 1,75 | 10,2 | |

| 14 | 0,5 | 13,5 |

| 0,75 | 13,25 | |

| 1 | 13 | |

| 1,25 | 12,8 | |

| 1,5 | 12,5 | |

| 2 | 12 | |

| 15 | 1 | 14 |

| 1,5 | 13,5 | |

| 16 | 0,5 | 15,5 |

| 0,75 | 15,25 | |

| 1 | 15 | |

| 1,5 | 14,5 | |

| 2 | 14 | |

| 17 | 1 | 16 |

| 1,5 | 15,5 | |

| 18 | 0,5 | 17,5 |

| 0,75 | 17,25 | |

| 1 | 17 | |

| 1,5 | 16,5 | |

| 2 | 16 | |

| 2,5 | 15,5 | |

| 20 | 0,5 | 19,5 |

| 0,75 | 19,25 | |

| 1 | 19 | |

| 1,5 | 18,5 | |

| 2 | 18 | |

| 2,5 | 17,5 |

| Номинальный диаметр резьбы |

Шаг резьбы | Диаметр сверла |

| 22 | 0,5 | 21,5 |

| 0,75 | 21,25 | |

| 1 | 21 | |

| 1,5 | 20,5 | |

| 2 | 20 | |

| 2,5 | 19,5 | |

| 24 | 0,75 | 23,25 |

| 1 | 23 | |

| 1,5 | 22,5 | |

| 2 | 22 | |

| 3 | 21 | |

| 25 | 1 | 24 |

| 1,5 | 23,5 | |

| 2 | 23 | |

| 26 | 1,5 | 24,5 |

| 27 | 0,75 | 26,25 |

| 1 | 26 | |

| 1,5 | 25,5 | |

| 2 | 25 | |

| 3 | 24 | |

| 28 | 1 | 27 |

| 1,5 | 26,5 | |

| 2 | 26 | |

| 30 | 0,75 | 29,25 |

| 1 | 29 | |

| 1,5 | 28,5 | |

| 2 | 28 | |

| 3 | 27 | |

| 3,5 | 26,5 | |

| 32 | 1,5 | 30,5 |

| 2 | 30 | |

| 33 | 0,75 | 32,25 |

| 1 | 32 | |

| 1,5 | 31,5 | |

| 2 | 31 | |

| 3 | 30 | |

| 3,5 | 29,5 | |

| 35 | 1,5 | 33,5 |

| 36 | 1 | 35 |

| 1,5 | 34,5 | |

| 2 | 34 | |

| 3 | 33 | |

| 4 | 32 | |

| 38 | 1,5 | 36,5 |

| 39 | 1 | 38 |

| 1,5 | 37,5 | |

| 2 | 37 | |

| 3 | 36 | |

| 4 | 35 | |

| 40 | 1,5 | 38,5 |

| 2 | 38 | |

| 3 | 37 | |

| 42 | 1 | 41 |

| 1,5 | 40,5 | |

| 2 | 40 | |

| 3 | 39 | |

| 4 | 38 | |

| 4,5 | 37,5 | |

| 45 | 1 | 44 |

| 1,5 | 43,5 | |

| 2 | 43 | |

| 3 | 42 | |

| 4 | 41 | |

| 4,5 | 40,5 | |

| 48 | 1 | 47 |

| 1,5 | 46,5 | |

| 2 | 46 | |

| 3 | 45 | |

| 4 | 44 | |

| 5 | 43 | |

| 50 | 1,5 | 48,5 |

| 2 | 48 | |

| 3 | 47 | |

| 52 | 1 | 51 |

| 1,5 | 50,5 | |

| 2 | 50 | |

| 3 | 49 | |

| 4 | 48 | |

| 5 | 47 |

Обзор способов нарезания резьбы: взгляд изнутри

Анализ способов нарезания резьбы позволяет производителям налаживать эффективную и рентабельную нарезку резьбовых отверстий. Здесь представлены достоинства и недостатки четырёх ключевых методов машинного нарезания резьбы: нарезание метчиками, фрезерование, нарезание на токарных станках и шлифование.

Здесь представлены достоинства и недостатки четырёх ключевых методов машинного нарезания резьбы: нарезание метчиками, фрезерование, нарезание на токарных станках и шлифование.

Нарезание метчиками

Метчики Emuge Multi TAP-Form накатывают резьбу на детали, отлитой из алюминия. Метчики-раскатники деформируют материал заготовки, тем самым создавая резьбу нужной формы. При этом процессе стружка не образуетсяПрименение метчиков для нарезания резьбы является эффективной и популярной практикой. «Нарезание резьбы метчиками–самый распространённый способ, так как он является наименее затратным на начальном этапе производства, но не всегда оказывается самым экономичным в итоге», – говорит Каллен Морисон, специалист по развитию бизнеса американской компании КОМЕТ, производящей метчики и резьбонарезные фрезы.

Нарезание резьбы метчиками – это продолжительный процесс, при котором снятие материала производится режущими кромками, расположенными на определенном расстоянии друг от друга. Окончательные размеры резьбы достигаются за один проход. «Метчик сконструирован под размеры конкретной резьбы: ей соответствуют диаметры заборной и калибрующей частей и шаг резьбы», – поясняет Марк Хэтч, менеджер по продукции корпорации Emuge, расположенной в городе Вест Бойлстон штата Массачусетс, производящей метчики и резьбонарезные фрезы. Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Окончательные размеры резьбы достигаются за один проход. «Метчик сконструирован под размеры конкретной резьбы: ей соответствуют диаметры заборной и калибрующей частей и шаг резьбы», – поясняет Марк Хэтч, менеджер по продукции корпорации Emuge, расположенной в городе Вест Бойлстон штата Массачусетс, производящей метчики и резьбонарезные фрезы. Марк также добавляет, что, поскольку метчик производит черновую и чистовую обработку за один проход, производится большое количество стружки, которую нужно эффективно отводить. В противном случае существует вероятность возникновения чрезмерного давления, которое может привести к повреждению резьбы или метчика.

Контролирование отвода стружки – это большая проблема при нарезании резьбы, особенно в мягких материалах, ведь при обработке такого материала получается сливная стружка. Такая стружка может образовывать заторы вокруг метчика или забивать его канавки, что может привести к обламыванию метчика в отверстии. «Алюминий, углеродистые и нержавеющие стали 300 серии являются наиболее сложными материалами для контроля отвода стружки», – отмечает Шерил Стюарт, инженер по применению метчиков и резьбонарезных фрез, сотрудник компании OSG Tap & Die Inc. , расположенной в Глендейл Хайтс, штат Иллинойс.

, расположенной в Глендейл Хайтс, штат Иллинойс.

Метчики могут быть использованы при обработке практически любого материала твердостью до 50 HRC, но некоторые производители предлагают метчики, эффективные и до 65 HRC.

Спиралевидный метчик для нержавеющей стали EXOPROCC-SUS от OSG имеет изменяемую геометрию стружечных канавок с улучшенным контролем отвода стружкиТакже нужно обращать внимание и на диметр отверстия под резьбу. Большинство предприятий нарезают резьбу в отверстиях диаметром не более 16 мм. Моррисон отмечает, что «при нарезании резьбы в отверстиях большего диаметра у станка может просто не хватить мощности для поворота метчика, контактирующего с заготовкой»

Также он добавил, что при нарезании резьбовых отверстий диаметром 6 мм и менее существует проблема отвода стружки, так как пространство очень ограничено, а инструменты маленького размера относительно хрупкие.

Вдобавок, метчики могут нарезать резьбу в отверстиях глубиной более трёх диаметров самого инструмента. «Как раз в этом случае метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой», –говорит Мориссон. «До тех пор, пока у вас не возникает никаких проблем при отводе стружки, вы можете углублять инструмент настолько, насколько это позволяет сделать его конструкция».

«Как раз в этом случае метчики обычно работают намного быстрее, чем резьбонарезные фрезы с одной режущей кромкой», –говорит Мориссон. «До тех пор, пока у вас не возникает никаких проблем при отводе стружки, вы можете углублять инструмент настолько, насколько это позволяет сделать его конструкция».

Поскольку диаметр и шаг резьбы всегда остаются неизменными, один и тот же метчик не может использоваться для нарезания отверстий разного размера. Более того, нарезание резьбы подразумевает очень тесный контакт инструмента с заготовкой, из-за чего инструмент подвергается воздействию больших сил. Метчик может сломаться и застрять в отверстии, при этом деталь может уйти в брак. Поэтому при использовании метчиков нужно позаботиться о достаточном количестве смазки.

Накатка резьбы

Процесс резьбообразования при накаткеМетчики-раскатники используются для накатки внутренней резьбы глубиной до четырёх диаметров самого инструмента. Накатные метчики не режут, а деформируют материал, поэтому стружка при этом процессе не образуется и отсутствует вероятность возникновения заторов стружки, но твёрдость заготовки при такой обработке ограничивается 40 HRC. Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Поскольку накатка резьбы подразумевает пластическую деформацию, материал должен быть пластичен или обладать низким коэффициентом растяжения.

Накатные метчики обычно имеют диаметр от 0.5 до 19 мм. Инструменты большего размера создают и большее трение, поэтому требуют большей мощности станка.

По сравнению с обычными метчиками, метчики-раскатники обладают большей жесткостью и менее подвержены излому. «Давление, действующее на метчик, направлено тангенциально, метчик испытывает скручивающие напряжения, в то время как давление на метчик-раскатник направлено по радиусу в центр, поэтому он гораздо надежнее,» – говорит Моррисон.

«Накатанная резьба прочнее резьбы, получаемой нарезкой, так как зернистый по своей структуре металл подвергается сдавливанию, что делает его более однородным», – объясняет Хетч, работник компании Emuge.

Недостаток накатных метчиков заключается в том, что они требуют больший крутящий момент и большую мощность от станка, кроме того, инструмент должен быть крепче зажат в державке станка. «Для пластической деформации требуется приложить большую силу, чем при его резке», – поясняет Стюарт.

«Для пластической деформации требуется приложить большую силу, чем при его резке», – поясняет Стюарт.

Ещё одним ограничением является то, что отверстие должно быть просверлено более точно, чем таковое отверстие при нарезании резьбы.

Кроме того, резьбы, полученные путем пластической деформации материала, не подходят для некоторых отраслей промышленности, таких как медицинская и авиационно-космическая. «При накатке резьбы внутренний диаметр не идеален», – отмечает Хэтч. «Авиационно-космическая отрасль не допускает такой изгиб (U-образный профиль) на внутреннем диаметре резьбы. Хотя, этот дефект не влияет на прочность резьбы, поэтому это не считается дефектом для деталей общего назначения».

Резьбонарезные фрезы

Фрезы для нарезания резьбы используют спиральную интерполяцию для нарезания как внутренней, так и наружной резьбы. Большинство станков ЧПУ, произведенных за последние 10 -15 лет, поддерживают спиральную интерполяцию.

Для нарезания резьбы применяются цельные твердосплавные фрезы и сменные твердосплавные пластины (стальное тело фрезы с карбидными вставками). Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Многовитковые резьбонарезные фрезы нарезают резьбу сразу на всю глубину за один полный поворот фрезы. Одновитковые фрезы нарезают один виток резьбы за оборот. Большинство фрез для нарезания резьбы – многовитковые.

Фрезы для нарезания резьбы подходят для обработки материала прочностью до 65 HRC, что существенно расширяет область их применения. «Фреза одной и той же геометрии, но с одним или двумя слоями различных покрытий, позволяет обрабатывать множество разнообразных материалов», – объясняет Моррисон.

Одна и та же резьбонарезная фреза может применяться для отверстий, имеющих различный диаметр, но одинаковый шаг резьбы. Так как нижняя поверхность фрезы является плоской, она может быть использования для нарезания резьбы в непосредственной близости к нижней части глухого отверстия. KOMET, АмерикаОтвод стружки обычно не является проблемой при нарезании резьбы фрезами. «Нарезание резьбы фрезами — это резание с остановками, поэтому, независимо от свойств материала, всегда получается стружка надлома с короткими частицами», – говорит г-н Хэтч из компании Emuge.

Резьбонарезные фрезы имеют большой диапазон применения, их диаметр начинается от 1.5 мм и заканчивается самыми большими размерами. Но по большому счету оптимальная глубина резки фрезой ограничивается 2.5 диаметрами самой фрезы. «При использовании фрезы для нарезания резьбы силы резания не сбалансированы», – отмечает Хетч. «При нарезании резьбы большой длины создается большое давление на боковую поверхность фрезы, так как на нее воздействует большая радиальная сила. Это может приводить к проблемам в виде отскакивания режущей кромки от заготовки и появлению на ней сколов, и даже к обламыванию фрез небольшого диаметра».

Однако одновитковая фреза может работать и на большой глубине. «Вы даже можете врезаться на 20 диаметров, если вам это действительно нужно», – говорит Моррисон. «У вас не будет проблемы отскакивания режущей кромки фрезы от края заготовки, так как в таком случае силы резания воздействуют только одну режущую кромку, находящуюся на самом конце фрезы. У нас много покупателей, работающих в области нефтедобывающей промышленности и электроэнергетики, закупающих одновитковые фрезы с длинным хвостовиком. Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Для них гораздо рентабельнее иметь в своем распоряжении фрезу, подходящую для нарезания множества различных видов резьбы, даже с учетом того, что процесс идет несколько медленнее. Иначе им бы пришлось приобретать метчики длиной 250 мм стоимостью под 1000 долларов».

Использование фрез имеет множество преимуществ. Один и тот же инструмент может применяться для отверстий разного диаметра, при этом используется один шаг резьбы. Фреза с одной режущей кромкой может быть использована для обработки отверстий различных диаметров, а также и нарезания резьбы различного шага.

К тому же одновитковая резьбонарезная фреза может быть применена для обработки глухих и сквозных отверстий, а также для нарезания правой и левой резьбы. Так как фреза имеет плоскую нижнюю поверхность, она может нарезать резьбу в непосредственной близости от днища глухого отверстия, и даже если фреза сломается, она не приведет к выбраковыванию детали. В заключение, фреза для нарезания резьбы может быть совмещена в одном корпусе с другими инструментами для сверления отверстий, тем самым образовывая комбинированный инструмент, который может одновременно сверлить, делать фаски и нарезать резьбу.

Тем не менее цикл обработки фрезой обычно дольше цикла обработки метчиками. «Так как использование фрез для нарезания резьбы требует специальной программы для станка, некоторые люди могут побояться их использовать», – говорит г-н Стюарт из компании OSG. «И всё же алгоритм достаточно прост и может быть реализован множеством управляющих программ станков ЧПУ».

Некоторые компании всё же предпочитают использовать метчики, так как хотят минимизировать вмешательство оператора в процесс работы. Использование фрез для нарезания резьбы подразумевает, что оператор должен постоянно производить необходимые регулировки. «Так как инструмент стачивается в процессе нормального износа, оператору необходимо регулировать режущий процесс, чтобы подстроится под текущий износ инструмента и сохранить правильные размеры получаемой резьбы», – говорит Хэтч. «Обязанность оператора – измерять допустимые отклонения в размерах резьбы и следить за износом инструмента, а затем, на основе полученных данных, производить регулировку оборудования».

«Размеры метчика всегда остаются неизменными, метчик изготовлен по размерам нарезаемой им резьбы. Оператор просто время от времени сверяет размеры при помощи измерительных инструментов и калибров, и если эти размеры вышли за пределы допустимого, метчик просто выбрасывается».

Токарная обработка резьбы

Твердосплавные пластины для токарных станков от компании Carmex могут использоваться для нарезания как внутренней, так и наружной резьбыТокарная обработка является ещё одним способом нанесения внутренней резьбы. При этом используются либо сменные твердосплавные пластины, либо миниатюрный инструмент наподобие расточного резца. Обработка производится на многоосевых или токарных станках. Возможно применение однозубых и многозубых твердосплавных пластин. Многозубые пластины имеют по несколько зубцов на каждой режущей кромке, причем каждый зубец врезается глубже предыдущего, тем самым сокращается количество проходов, требуемых для нарезания резьбы.

Однако многозубые пластины достаточно дороги. «Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

«Большие производства, конечно, выиграют от использования таких пластин, но для маленьких производств польза может быть весьма сомнительной», – говорит Джеф Дей, президент компании Carmex Precision Tools LLC, Ричфилд, Висконсин, производящей инструменты для нарезания резьбы на токарных и фрезерных станках.

Кроме того, многозубые резьбонарезные пластины не могут нарезать наружную резьбу на деталях с фланцами. «В зависимости от шага резьбы, глубина врезания первого и последнего зубцов различается примерно на 3 мм», – говорит Майк Тримбл, менеджер по продукции компании Vargus (США, Дженесвилль, штат Висконсин), также производящей инструменты для нарезания резьбы на токарных и фрезерных станках. «При наличии на детали фланца или выступа, режущая пластина не может подойти к нему вплотную последним зубом, поэтому последние витки резьбы нужно дорезать другим способом».

При нарезании резьбы на токарном станке оператор может применять режущие пластины как полного, так и частичного профиля (многозубые пластины могут быть только полнопрофильными). Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Пластины полного профиля формируют полный профиль резьбы, включая вершину витка резьбы (при этом внутренний диаметр резьбы выбирается зубцами режущей пластины). При таком подходе для нарезания каждого шага резьбы требуется отдельная пластина.

Пластины полного профиля нарезают более прочную, более прецизионную резьбу, чем пластины частичного профиля, причем за меньшее число проходов. Тримбл говорит, что это происходит из-за того, что они одновременно создают наружный, внутренний и номинальный диаметры резьбы.

Пластины частичного профиля нарезают резьбу без торцовки вершин витков (они не формируют внешний диаметр). Пластины частичного профиля имеют только одну режущую кромку, поэтому они могут нарезать резьбу различного шага, варьируя глубину проникновения режущей кромки в материал. «У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

«У такой пластины очень острый кончик зуба, поэтому при большем шаге резьбы теряется ее прочность, и это может привести к более долгому процессу нарезания резьбы», – говорит Дей.

Нарезание резьбы на токарных станках при использовании сменных твердосплавных пластин позволяет нарезать резьбу в отверстиях диаметром 6 мм и больше. Для нарезания резьбы в меньших по диаметру отверстиях требуется цельный твердосплавный инструмент, при помощи которого возможно нарезать резьбу в отверстиях диаметром до 1.3 мм.

Что касается отверстий большого диаметра, компания Vargus сумела нарезать резьбу в отверстии диаметром 914 мм. Тримбл сказал: «Мы сделали это на вертикальном токарно-револьверном станке возрастом примерно в 100 лет. Не было никакого другого способа сделать это, кроме как точить эту резьбу, так как на таких станках не бывает спиральной интерполяции».

Нарезание резьбы на токарных станках подходит для отверстий глубиной до 3 его диаметров при использовании инструмента со стальными державками, и даже глубиной в 4-5 диаметров при использовании инструмента с державками из твердых сплавов.

Нарезание резьбы на токарных станках подходит для целого ряда материалов. «Мы каждый день нарезаем резьбу в материалах твердостью до 50 HRC», – говорит Тримбл. «Мы также нарезаем резьбу в экзотических материалах, таких как хастеллой и инконель 718, но это приводит к сокращению срока службы инструментов, так как такие материалы очень тверды или абразивны».

Отвод стружки является большой проблемой при нарезании внутренней резьбы на токарных станках, особенно остро проблема проявляется при нарезании резьбы в глухих отверстиях. Операторы могут компенсировать это, выбрав режущий инструмент с определенной геометрией, а также используя какой-либо вид поперечной подачи (прямо поперечная, по углу профиля резьбы, модифицированная угловая или попеременная угловая) используемый для облегчения отвода стружки, или метод обратной спирали. Тримбл объяснил, что «при последнем способе вместо того, чтобы нарезать резьбу по направлению к шпинделю, вы делаете это в обратном направлении, для облегчения отвода стружки».

«Применение того или иного вида поперечной подачи при нарезании резьбы зависит от конкретной детали, но в большинстве случаев при выборе модифицированной угловой подачи, вы не испортите работу», – говорит Тримбл. «Вы всегда можете использовать его в качестве способа по умолчанию. Но в 99% случаев, если вы сами не поменяете параметры программы станка, будет применяться прямо поперечная подача».

Как же производителю выбрать способ нарезания резьбы? Нарезание резьбы метчиками, фрезерование или токарная обработка? «Путем проб и ошибок», – ответил нам Дей. «Если один из способов не приносит удовлетворительного результата, нужно пробовать другой. У каждого из них есть свои достоинства и недостатки. Самое главное: решая взяться за нарезку резьбы, посмотрите на имеющиеся станки и подсчитайте стоимость инструментов, время цикла резки и сроки эксплуатации инструментов».

Метод шлифования для высокопрецизионной резьбы

Нарезание резьбы методом шлифования позволяет нарезать высокопрецизионные внутренние резьбы и является высокоэффективным решением для производства деталей с низким допустимым отклонением от размеров. При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

При помощи одного станка можно вышлифовывать широкое разнообразие внутренних видов резьбы, а также пазы, желоба и другие формы. Типичными деталями, которые производятся методом внутреннего шлифования, являются резьбоизмерительные калибры, гайки для обычных и шариковых винтовых передач.

Нарезание внутренней резьбы методом шлифования обычно производится на специализированных станках. Для шлифования прецизионного профиля резьбы, ход шлифовальной головки должен осуществляться согласно углу спирали резьбы. Такой подход требует от станка наличия переменной оси вращения, которую абсолютное большинство шлифовальных станков не имеет. Даже при том, что наружная резьба может быть нарезана на шлифовальном станке с использованием профилированного многозубого шлифовального круга, профиль шлифовального круга должен быть модифицирован под спиралевидную форму (параллельное шлифование по оси А). Для нарезания внутренней резьбы требуется шлифовальный круг с одним шлифующим зубом и ось А должна быть настроена под спираль.

Типичные размеры, обеспечивающие экономически выгодный процесс шлифования, варьируются от 10 до 533 мм. Согласно материалам производителя шлифовальных станков компании Drake Manufacturing Services Co., Уоррен, штат Огайо, золотым правилом при шлифовании резьбы в глубоких отверстиях является наличие пропорционального соотношения между длиной и диаметром шлифовальной державки 7:1. Но при этом возникает проблема отношения угла подъема витка к диаметру отверстия. По мере увеличения длины резьбы и уменьшения диаметра отверстия возникают трудности при шлифовании деталей с большим углом подъема витка. Появляются границы, при достижении которых шлифовальная державка будет ударяться об заготовку.

Проблемы отвода стружки при нарезании резьбы методом шлифования заключаются в своевременном поступлении охлаждающей жидкости и смыве стружки из зоны шлифования. Опять же, из-за очень ограниченного пространства при шлифовании внутренней резьбы малого диаметра, в зону шлифования очень сложно доставить охлаждающую жидкость и направить поток в направлении движения ходового вала и при этом не препятствовать движению шлифовальной державки и закрепленной на ней головки.

Нарезание внутренней резьбы методом шлифования является очень точным процессом. Необходимо очень точно установить шлифовальную головку, но после того, как сделаны все настройки, головка может быть очень быстро заменена впоследствии. Также, по словам Дрейка, шлифование внутренней резьбы может увеличить производительность, поскольку замена шлифовальной головки на головку для резьбы другого типа происходит быстрее, чем замена всей державки.

Дрейк утверждает, что для эффективного нарезания внутренней резьбы методом шлифования станок должен обладать несколькими важными свойствами. Этими свойствами являются: жесткость конструкции, стабильная температура, точное перемещение по осям, способность выполнять точные циклические перемещения и наличие прецизионных шпинделей с датчиками контроля температуры.

В рубрике «Нарезание резьбы» находятся материалы по данной теме: анонсы нового инструмента – современных моделей метчиков, плашек и разверток, описание решений технологических проблем, авторские статьи о современных технологиях, новости производителей инструмента.

Источник материала: перевод статьи

Insider trading: evaluating internal threading methods,

Ctemag.com

Автор статьи—оригинала:

Сьюзан Вудс (Susan Woods), редактор

Всё о метчиках и нарезании резьбы

Все мы знаем, что такое метчики. Они все разные и специализируются на разных задачах. Одни отлично подходят для ручной нарезки, а другие для такой работы совсем не подходят. Также метчики нужно выбирать исходя из вида отверстий и обрабатываемых материалов. Хорошо видно, что эти метчики отличаются друг от друга, если знать, куда смотреть. Вот сейчас мы этим и займемся. Поговорим о метчиках и уборке снега. Сейчас вы все это увидите.

Важная конструктивная особенность метчиков — канавка, которая находится у его вершины, рядом с режущей кромкой. Угол наклона стружечной канавки дает большие преимущества при использовании метчика.

Угол наклона стружечной канавки дает большие преимущества при использовании метчика.

Для примера мы возьмем немного снега и снегоочиститель. Если мы установим отвал под отрицательным углом, то куда он будет толкать снег? Лезвие наклонено влево и снег будет уходить влево. Теперь сделаем положительный угол, повернем лезвие вправо. Снег должен сыпаться вправо. Если установить отвал прямо, то он будет раздвигать снег в обе стороны, и влево и вправо от траектории нашего движения. Мы можем предсказать, куда будет сдвигаться снег. Это зависит от угла нашего отвала. Точно так же мы можем понять, куда пойдет стружка для каждого типа метчика. Это зависит от направления режущей кромки.

У меня три метчика: метчик со спиральной подточкой заборной части (spiral point), метчик со спиральной стружечной канавкой (spiral flute) и метчик с прямой стружечной канавкой (straight flute). Да, канавки у метчиков могут быть разные. Но, пока не будем обращать на это внимание и сосредоточимся только на вершинах метчиков, на режущей поверхности, где происходит самое важное.

Давайте возьмем какой-нибудь метчик и рассмотрим его режущую кромку. Глядя на неё, можно сказать, куда пойдет стружка — вверх или вниз. Точно так же, как можно сказать, куда будет отбрасываться снег. Метчик со спиральной подточкой направляет стружку вниз, в отверстие. Метчик со спиральной канавкой направляет стружку вверх, из отверстия. А метчик с прямой канавкой отправит стружку как вверх, так и вниз, как получится в данный момент.

Важно знать направление вывода стружки! Это имеет решающее значение при выборе метчика и при программировании.

Если у нас несквозное отверстие, т.е. через него нельзя посмотреть, то нужно очень осторожно пользоваться метчиком со спиральной подточкой заборной части. У такого метчика стружка движется к вершине, и если останется мало места до дна отверстия, то стружка будет плотно набиваться между метчиком и дном. Метчик может даже сломаться.

Стружка не всегда одинаковая. При обработке одних материалов получается длинная стружка. Материалы с длинной стружкой, например, некоторые стали или алюминий, образуют при нарезании резьбы проволоку, которую нужно куда-то отводить: либо выводить из отверстия, либо загонять вглубь.

Метчики со спиральной подточкой или с винтовой канавкой определяют направление отвода стружки. Это зависит от угла режущей кромки. У некоторых материалов, например у чугуна, стружка короткая, напоминает порошок. Обычно, для обработки таких материалов с короткой стружкой мы используем метчики с прямой канавкой.

Направление отвода стружки — этот только часть рассказа. Другим параметром метчиков является форма заборной части у вершины. На метчиках видна разница между распространенными типами заборных частей. Метчики называются первый (TAPER), второй (PLUG) и чистовой (BOTTOMING).

В США, если говорят метчик PLUG, то это не просто название. Это технический термин, определяющий длину заборной части. На режущей кромке нашего метчика 4 или 5 витков на заборной части.

Коническая заборная часть у первого чернового метчика (TAPER) обычно состоит из 8–9 витков. У чистового метчика (BOTTOMING) заборная часть состоит всего из 1–2 витков. Это наш словарик по метчикам.

Угол наклона режущей кромки и длина заборной части до полной резьбы отражаются в названии метчика.

Вот второй метчик с прямой канавкой. У этого чистового метчика спиральная канавка. Мы знаем, что он выталкивает стружку вверх из отверстия и имеет примерно 2 витка на заборной части до перехода к полной резьбе.

Этот чистовой метчик с прямой канавкой. У него два витка на заборной части. И помните, метчик с любой заборной частью, первый-черновой, второй и чистовой, могут быть с любой канавкой.

Отлично! Теперь мы знаем названия метчиков и их назначение. Сейчас несколько примеров, как правильно выбрать метчик.

Вот классическое глухое отверстие, т.е. несквозное. Нужно нарезать 3/4 дюйма полной резьбы. Метчик со спиральной подточкой заборной части здесь не подойдет, может сломаться. Второй метчик не сможет нарезать полную резьбу на необходимую глубину. У него 5 витков на заборной части. Для такого глухого отверстия лучше взять чистовой метчик со спиральной стружечной канавкой.

Так как мы нарезаем резьбу довольно близко к дну отверстия, то нам не нужен метчик со спиральной подточкой, который гонит стружку вниз. Поэтому, лучше выбрать чистовой метчик с винтовой канавкой.

Поэтому, лучше выбрать чистовой метчик с винтовой канавкой.

Чтобы нарезать резьбу до дна отверстия, нужно чтобы перед метчиком не было стружки. С помощью метчика со спиральной подточкой такую резьбу получить нельзя, не сломав его из-за стружки. Нужно использовать метчик с винтовой канавкой.

Но, если метчик с винтовой канавкой так хорошо, почему бы не использовать его для всех отверстия, в том числе и сквозных. Такие резьбы часто будут дороже, кроме того, возникает бОльшая сила резания, по сравнению с другими метчиками.

Что случится, если мы увеличим нагрузку на первых витках заборной части? Это означает, что чистовой метчик быстрее выйдет из строя, чем черновой. Помимо этого, метчик с винтовой канавкой обычно слабее метчика с прямыми канавками с подточкой. У такого метчика канавки для отвода стружки крупнее. А ещё может быть внутренний канал для подачи СОЖ. Всё это ослабляет метчик, делает его менее жестким.

Если вы сломали метчик, то, скорее всего, это был чистовой метчик с винтовой канавкой, который работал в тяжелом материале. Это слабые, непрочные метчики. Если вы сломали метчик с прямыми канавками и спиральной подточкой, то, возможно, вы нарезали резьбу в глухом отверстии. Стружка не смогла выйти наружу.

Это слабые, непрочные метчики. Если вы сломали метчик с прямыми канавками и спиральной подточкой, то, возможно, вы нарезали резьбу в глухом отверстии. Стружка не смогла выйти наружу.

Метчик со спиральной подточкой — наиболее частый выбор. Он имеет прочное основание, так как канавкам для выхода стружки не нужно быть очень большими.

Заборная часть второго метчика распределяет нагрузку, имея 4–5 витков. Это уменьшает требуемый крутящий момент, если сравнивать с чистовым метчиком.

Вот по этим причинам, везде, где можно, мы используем второй метчик с прямыми канавками и спиральной подточкой заборной части. Метчик с винтовой канавкой используем только по необходимости, например, для нарезания глубокой резьбы в глухом отверстии.

Если нам нужно где-то нарезать резьбу, то лучше взять первый-черной метчик. Главная причина такого выбора — он легко выравнивается в отверстии. Делает это самостоятельно.

Если вы попробуете вручную нарезать резьбу чистовым метчиком с короткой заборной частью, то вам будет непросто его выровнять. Он никак не желает стоять ровно. Так что при ручном нарезании резьбы возьмите хотя бы второй метчик, а лучше черновой. Если же вам нужно нарезать резьбу до дна несквозного отверстия, то начните с чернового метчика, а затем доделайте чистовым. Можно пройти одним метчиком, потом другим.

Он никак не желает стоять ровно. Так что при ручном нарезании резьбы возьмите хотя бы второй метчик, а лучше черновой. Если же вам нужно нарезать резьбу до дна несквозного отверстия, то начните с чернового метчика, а затем доделайте чистовым. Можно пройти одним метчиком, потом другим.

Итак, мы говорили о метчиках и о том, как сделать правильный выбор инструмента. Мне как программисту станка в G и М-кодах, нужно знать, какой метчик будет использоваться, еще до написания программы. Это важно.

Посмотрите на эти болты. Для нарезания резьбы для этих трех болтов использовалась одна и та же программа. Использовался цикл нарезания резьбы метчиком G84. Резьба нарезалась на глубину –1 дюйм по оси Z. Но, болты в эти резьбовые отверстия вкручиваются по-разному. Одни выступают больше, чем другие.

Почему же так получилось? Мы использовали разные метчики, с разной заборной частью. Мы не нарезали полную резьбу на одну глубину. Одно отверстие получено с помощью первого чернового метчика, а другое — с помощью второго, в третьем случае работал чистовой метчик.

Если вы используете черновой метчик, то вам нужно дополнительно увеличить глубину на пять витков для получения необходимого результата. Необходимо программировать на пять витков глубже, чтобы получить полную резьбу необходимой глубины. Это надо иметь в виду.

Сегодня мы говорили о метчиках, и некоторые из вас могут спросить, почему мы не рассказали о накатниках. Эти бесстружечные метчики очень хороши. Они применяются для пластичных материалов, которые можно подвергнуть деформации. О накатниках можно рассказывать очень долго, поэтому, думаю, мы посвятим им отдельное видео.

Сейчас я хочу дать вам несколько советов, которые помогут избежать проблем при нарезании резьбы. Проверьте концентрацию охлаждающей жидкости. Она должна быть высокой при нарезании резьбы метчиком. Правильно настройте программируемое сопло подачи СОЖ или используйте прокачку СОЖ через шпиндель и инструмент. Так вы продлите срок службы инструмента.

Также проверьте свою управляющую программу. У нас есть видео, как определить скорость подачи при нарезании резьбы метчиком. И нужно убедиться, что мы используем сверло и метчик нужных диаметров.

И нужно убедиться, что мы используем сверло и метчик нужных диаметров.

Существуют специальные справочники. Можно использовать несколько сверл разного размера. Необходимо сделать правильный выбор для каждого конкретного случая. Используйте это с максимальной выгодой. Иногда лучше взять сверло большего диаметра, тогда резьба нарезается легче. Конечно, нужно оставаться в рамках указанного диапазона.

И всегда проверяйте глубину сверления и учитывайте углы при вершинах сверл и метчиков. Для некоторых задач лучше подходят одни метчики, для других — другие. Выбор зависит от конкретной задачи. Нужно всё тщательно продумать перед выбором инструмента.

Теперь о сверлах. Для стандартных сверл с углом при вершине 118 градусов можно просто умножать их диаметр на 0,3, чтобы рассчитать высоту конуса. Поговорите со своим поставщиком инструмента. Эти люди знают о метчиках гораздо больше, чем мы.

И вот ещё что. Если вы нарезаете резьбу в алюминии, то возьмите светлый хорошо отполированный метчик с блестящей поверхностью, чтобы алюминий на него не налипал. А для обычных сталей возьмите метчик с черным покрытием. В следующий раз, когда будете выбирать метчик, вспомните про снегоочиститель. Посмотрите на режущую кромку и вы легко поймете, будет ли стружка направляться вниз в отверстие или выводиться из него вверх.

А для обычных сталей возьмите метчик с черным покрытием. В следующий раз, когда будете выбирать метчик, вспомните про снегоочиститель. Посмотрите на режущую кромку и вы легко поймете, будет ли стружка направляться вниз в отверстие или выводиться из него вверх.

И ещё. Те названия метчиков, которые я называл, приняты в США: TAPER (первый), PLUG (второй) и BOTTOMING (чистовой). У вас они могут называться как-то иначе: в Великобритании, Германии, Японии или России.

Напишите нам в комментариях, как эти метчики называются у вас. Нам будет интересно почитать.

Спасибо, что позволили нам стать частью Вашего успеха, и что посмотрели этот «Совет дня от Haas».

Как нарезать резьбу, сверлить и нарезать резьбу в металле

В этом учебном пособии вы узнаете все о том, как нарезать новую резьбу в металлических предметах, а также о том, как сверлить и нарезать резьбу в металлических предметах. Вы также узнаете о различных типах резьбы, различных типах метчиков и плашек и о том, почему вы должны убедиться, что используете сверло правильного размера для резьбы, которую вы нарезаете.

Если вы заядлый мастер-сделай сам или участвуете в одной из многих строительных профессий, то в какой-то момент во время проекта или работы вы можете обнаружить, что вам нужно сделать резьбу в куске металла для болта или что вы нужно нарезать резьбу на куске стали под гайку.

Это можно довольно легко сделать с помощью так называемого набора метчиков и штампов, и после небольшой практики вы сможете быстро нарезать резьбу на самых разных объектах.

Чтобы узнать о различных методах нарезания резьбы и нарезания резьбы в стали и других металлах, читайте ниже.

Что такое метчик или штамп?

Чтобы нарезать резьбу в стандартном стальном листе или на нем, вам понадобится специальный набор инструментов, известный как набор метчиков и штампов. В наборе вы найдете набор метчиков и плашек разного размера для нарезания резьбы разного размера.

По сути, «метчик» используется для «нарезания» резьбы в данном куске металла после того, как вы просверлите отверстие нужного размера. Это известно как внутренняя резьба

Это известно как внутренняя резьба

После просверливания отверстия метчик нужного размера аккуратно ввинчивается через отверстие, а сталь, используемая для изготовления метчика, закаляется (HSS или быстрорежущая сталь для метчиков и штампов для более мягких металлов и обычно кобальт для более твердых металлов) и, по сути, намного тверже, чем сталь, в которой вы нарезаете резьбу, она прорезает свой путь вниз, создавая красивую гладкую резьбу.

Метчик диаметром 8 мм, используемый для нарезания резьбы диаметром 8 мм в куске стали или другого металла

Матрица представляет собой аналогичный объект, но в котором метчик нарезает резьбу внутри данного куска металла, а матрица нарезает резьбу вокруг детали из металла снаружи, напр. для создания болта или шпильки, на которую можно навинтить гайку.

Опять же, он работает аналогичным образом в том смысле, что металл, используемый для его создания, закален, и благодаря этому режущие зубья намного прочнее, чем стандартная сталь, поэтому могут легко врезаться в предмет, над которым вы работаете, и создавать резьбу.

Матрица, используемая для нарезания резьбы на куске стали или другого металла

Еще одна очень полезная особенность как метчиков, так и плашек заключается в том, что их также можно использовать для нарезания резьбы на объекте с уже нарезанной резьбой, если первоначальная резьба стать поврежденным.

Как на метчиках, так и на плашках вы также можете заметить 3 или 4 «канавки», направленные наружу метчика, а также на внутреннюю часть плашки.

Это очень важно, так как отходы, которые удаляются из предмета, который вы режете, должны быть куда-то направлены, иначе они просто застрянут и заблокируют кран или замрут, поэтому во время резки канавки позволяют удалять отходы, позволяя режущие нити остаются свободными и выполняют свою работу.

Канавки сбоку метчика для удаления отходов металла

И последнее, что следует упомянуть, это влияние процесса закалки на режущие инструменты, такие как метчики и матрицы. По сути, это делает их очень хрупкими и довольно хрупкими, поэтому их можно легко сломать, если уронить или подвергнуть экстремальной силе!

Типы метчиков и плашек

Помимо метчиков и плашек различных размеров, доступных для нарезания резьбы разного размера, действительно существует несколько различных типов метчиков, каждый из которых используется для определенных частей процесса нарезания, а также в случае плашек для определенных инструментов.

Типы метчиков

Существует 3 основных типа метчиков, используемых для нарезания резьбы в металле:

кусок металла напр. не проходит до конца.

На противоположной стороне находится сквозная нить, и, как вы можете догадаться, это нить, полностью прорезанная через кусок металла сверху донизу.

Типы плашек

Точно так же существует несколько разных типов метчиков, также есть несколько разных типов плашек:

Типы резьбы

Не все нити нарезаются одинаково! Под этим мы подразумеваем, что существует множество различных типов резьбы, а также связанные с ней резьбы, нарезанные с разным шагом, TPI (количество витков на дюйм), углы и гребни (внешняя часть резьбы) и корни (внутренняя часть резьбы).

Это соответствует ошеломляющему диапазону различных типов резьбы, и хотя каждый из них должен быть обрезан, и через это средство обрезки, то, например, набор метчика и матрицы для выполнения этой работы, сегодня широко используются только несколько различных типов – мелкая и метрическая резьба (миллиметры) и мелкая и круглая унифицированная британская резьба (UNC / UNF), измеряемая в дюймах.

Большинство комплектов метчиков и матриц, доступных сегодня в Великобритании, будут метрическими, поскольку сейчас мы используем метрическую систему, но за несколько дней до того, как метрическая система стала стандартной, использовалась только дюймовая система.

В общем, почти все типы резьбы, с которыми вы столкнетесь, будут метрическими, но просто имейте в виду, что если элемент, над которым вы работаете, особенно старый, есть большая вероятность, что он может быть имперским.

Тема потоков и их вариаций является довольно важной темой и немного выходит за рамки этого руководства, но в этой статье можно найти большой обзор доступных тем.

Смазывать при нарезании резьбы!

Обычно смазка всегда используется при резке или сверлении на высоких скоростях, чтобы попытаться рассеять любое выделяющееся тепло. Это помогает уменьшить любые тепловые повреждения и затупление режущего инструмента, который вы используете, а также способствует формированию гладкого отверстия.

Несмотря на то, что при нарезании резьбы вручную выделяется не так много тепла, безусловно, всегда следует использовать какую-либо смазку. Это поможет перемещать стружку и стружку.

Смазывайте при сверлении отверстий и нарезании резьбы

Используйте сверло подходящего размера!

Чрезвычайно важно сделать отверстие подходящего размера для резьбы. Как и в большинстве работ своими руками, общий успех во многом зависит от начальной подготовки, и формирование резьбы ничем не отличается.

Если у вас слишком большое отверстие, то корень резьбы будет слишком мелким, и когда болт завинчивается, в большинстве случаев он просто сорвет резьбу.

Аналогично, если отверстие сделать слишком маленьким, то метчик просто застрянет в отверстии, и вы будете резать, а чаще всего просто обломится.

Чтобы помочь в выборе сверла нужного размера для вырезания отверстия нужного размера, существует множество таблиц размеров отверстий, которые можно приобрести или даже бесплатно найти в Интернете. Приличную метрическую и имперскую диаграмму можно найти здесь.

Приличную метрическую и имперскую диаграмму можно найти здесь.

Как нарезать резьбу в металле (внутренняя резьба)

Для целей этого примера мы собираемся нарезать сквозную резьбу 8 мм или M8 x 1 мм (расстояние между резьбами) в стандартном куске стали.

Отметить место обрезки резьбы

Отверстия под болты и другие резьбовые углубления часто должны быть выполнены точно, чтобы привинчиваемый или фиксируемый элемент идеально подходил друг к другу, поэтому, чтобы убедиться, что это так, сначала измерьте и отметьте точное место, где вам нужно сформировать резьбу, карандашом или маркер.

Отверстие для нарезания резьбы точно отмечено

После того, как место отверстия отмечено, используйте кернер, чтобы создать небольшое углубление, чтобы кончик сверла не соскальзывал во время сверления.

Центратор, используемый для предотвращения соскальзывания сверла

Высверливание отверстия

После точной разметки следующей задачей будет высверливание отверстия, чтобы потом можно было нарезать резьбу. Как мы упоминали выше, формирование отверстия правильного размера имеет первостепенное значение.

Как мы упоминали выше, формирование отверстия правильного размера имеет первостепенное значение.

Поскольку мы будем нарезать резьбу M8 x 1 мм, по нашей таблице размеров отверстий мы видим, что нам нужно использовать букву «T» или сверло 7,01 мм. Поскольку мы используем стандартную мягкую сталь, мы можем использовать сверло из быстрорежущей стали диаметром 7 мм.

Сверло из быстрорежущей стали 7 мм

Вставьте сверло в дрель и полностью затяните патрон. Поместите острие сверла на углубление, которое вы создали выше, и выровняйте сверло, убедившись, что оно горизонтально и вертикально.

Добавьте немного WD40 или раствора для резки, если они есть у точки сверления, а затем медленно запустите сверло, постоянно увеличивая скорость.

Убедитесь, что дрель держится горизонтально во время сверления, и продолжайте сверлить, регулярно смазывая при необходимости, пока не просверлите полностью.

Отверстие для нарезания резьбы высверлено

Нарежьте начальную резьбу

После просверливания полностью очистите и удалите все отходы и стружку, а затем выберите конусный метчик M8 x 1 и вставьте его в инструмент для удержания метчика с Т-образной рукояткой.

Расположите острие метчика в верхней части отверстия и постепенно поворачивайте его, чувствуя, как нити начинают вгрызаться, а когда они продолжают, очень осторожно, держите метчик вертикально и горизонтально так, чтобы нити формирования являются квадратными и истинными.

Начало нарезания резьбы с помощью конусного метчика