Чертеж профилегиба своими руками: чертежи и размеры ручного профилегиба. Как сделать гибочный станок для профильной трубы?

alexxlab | 15.01.2023 | 0 | Разное

Ручной трубогиб профилегиб своими руками

Автор этого видеоролика (канал «Всё о сварке и самоделках») решил сделать маленький трубогиб или, иначе говоря, профилегиб. В мастерской не было приспособления, чтобы гнуть кольца. Решил быстренько изготовить. Ломал голову, как выполнить просто и функционально. Ну вроде как решил, осталось собрать.

Товары для изобретателей Ссылка на магазин.

Как будет механизм трубогиба-профилегиба работать?

Трубопрофиль 60 на 60 на 4 мм, размеры позже остальные. Надо замерять, в конце ролика будет об этом. Подшипники без разницы какие. Внутренний диаметр 12, наружный безразлично. Так как подшипники мелкие, если у кого-то есть покрупнее, например автомобильные, получше.

Будет маленький зазор, обязательно чтобы эта часть ходила, она еще обрежется. Другая будет толкаться шпилькой. Будет просверлено, то есть будут болты на всякий случай, насквозь, а будет сам вороток. Вороток, токарки нету, поэтому приходится придумывать из того, что есть. Старый шарнир валялся, хорошо на металлолом не выкинул. Палец какой-то – это будет ось. Сам шарнир где-то отрежется, сверху к нему будет приварена ручка, а может прикручена, а палец тоже будет обрезаться, будет ввариваться. На пальце будет крутиться обрезанный шарнир, то есть сам вороток, а другая часть будет ездить.

Старый шарнир валялся, хорошо на металлолом не выкинул. Палец какой-то – это будет ось. Сам шарнир где-то отрежется, сверху к нему будет приварена ручка, а может прикручена, а палец тоже будет обрезаться, будет ввариваться. На пальце будет крутиться обрезанный шарнир, то есть сам вороток, а другая часть будет ездить.

Обязательно надо будет оставить зазор, наверно 1 мм хватит. Будет пластина. Никуда не денется и пластина, к которой приварится гаечка с резьбой или нарезана и резьба. А будет крышка стоять, крышечка с полосы 5 толщиной, 2 шайбы, чтобы толкать вперед и назад в этом механическом трубогибе.

Осталось собрать. Одна часть профилегиба почти готова, осталось сверху прикрутить барашек.

Как будет двигаться эта конструкция? – просто. Приварил крышку с полосы, с 5-ки, резьбу не стал резать, она и не нужна, зашплинтовал. Шайба со шплинтом — нагрузки на нее не будет – она будет тянуть бегунок назад. Еще о станке для этого дела тут.

Содержание

- Простая конструкция ручного трубогиба

- Для чего нужен трубогиб?

- Основные детали

- Сборка самодельного трубогиба и некоторые нюансы

- Профилегиб для теплицы своими руками

Простая конструкция ручного трубогиба

Настоящий мастер в своём арсенале имеет множество разнообразных инструментов, на все случаи жизни. При этом большинство приспособлений сделаны своими руками. В статье вы найдете простую инструкцию и чертежи как сделать самодельный трубогиб для профильной трубы.

Электроника для самоделок вкитайском магазине.

Ручной трубогиб

Для чего нужен трубогиб?

Еще сто лет назад дома строили из самана и глины. Сейчас же большинство построек создаются из легких металлических каркасов. Множество беседок, почти все заборы, пристройки требуют металлические профильные трубы.

Самодельный трубогиб

Но в строительстве не все объекты должны быть угловатыми и ровными. Иногда, чтобы добиться особого уюта приходится делать плавные изгибы. Именно в таких случаях и пригождается самодельный трубогиб.

Иногда, чтобы добиться особого уюта приходится делать плавные изгибы. Именно в таких случаях и пригождается самодельный трубогиб.

Основные детали

Перед тем как приступать к сборке нужно внимательно изучить чертежи и понять принцип действия приспособления. Если каких-то деталей вам не удастся найти у себя в хозяйстве их всегда можно купить в магазине, в итоге самодельный трубогиб выйдет все-равно дешевле заводского.

Принцип работы трубогиба

Самый простой фронтальный трубогиб изготавливается из следующих деталей:

— металлические валики или вальцы с подшипниками;

— приводная цепь;

— механизм привода;

— пружина, желательно из лигированной стали;

— две шестеренки, одна ведущая, другая ведомая;

— арматура на оси вращения и приводную ручку;

— домкрат, лучше всего реечный;

— швеллер или двутавр для рамы.

В крайнем случае металлические вальцы можно заменить на деревянные или пластиковые. Но, как вы сами понимаете, металл будет намного надежнее.

Принцип действия прост: ручка вращает ведущую шестеренку и вал, это вращение через цепь передается на ведомый вал, который подает профильную трубу, а третий валу установлен в определенном положении, загибает эту трубу.

В этом видео наглядно показана работа самодельного трубогиба:

Сборка самодельного трубогиба и некоторые нюансы

Процесс сборки прост до безобразия, но все-же придется повозиться со сваркой и центровкой деталей:

1) Изготовьте раму на которой будет стоять приспособа.

2) Соберите оси вращения с вальцами, подшипниками.

Важно как можно точнее центрировать шестеренки. Сбой в оси на пол-миллиметра приведет к неравномерному сгибу профильной трубы. То же самое относится и к прижимному валу, поэтому лучше всего изготовить все три детали одного размера.

3) Приварите к двум прокатным валам шестеренки, именно через них, с помощью цепи, будет передаваться вращение.

Прижимной вал должен быть надежно зафиксирован, чтобы во время прогона профильной трубы угол изгиба оставался неизменным.

4) Соедините ведущую шестеренку с ручкой, для вращения вальца.

zen.yandex.ru/media/economremont/

Профилегиб для теплицы своими руками

Назрела необходимость увеличить площадь теплицы. Посмотрев цены готовых теплиц ужаснулся и решил сделать станок для гибки профиля. Мою идею поддержал друг и причем значительно облегчив задачу: «С тебя чертеж-с меня изготовление».

Он тоже планирует летом себе сделать теплицу и гостевой навес-веранду такого типа:

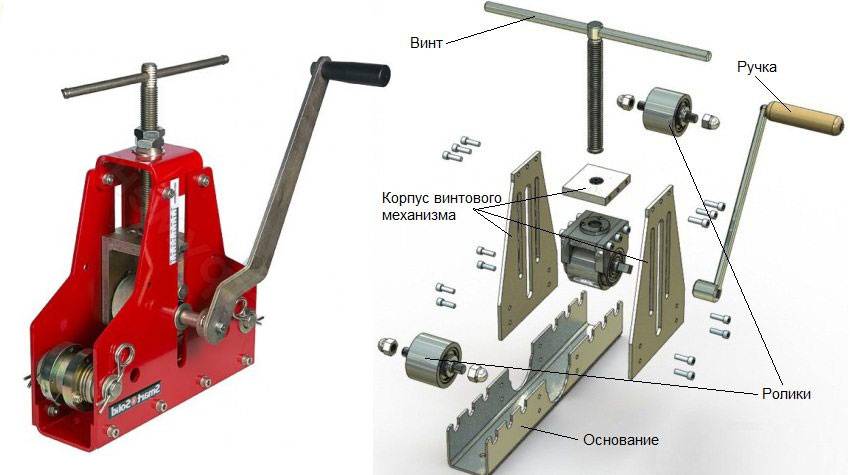

Покопавшись в интернете и рассмотрев различные конструкции, отзывы эксплуатации был сделан чертеж будущей конструкции. Теперь даже стыдно вспоминать — настолько он был дилетантским. Вообщем внешне будущая конструкция должна была выглядеть где то так:

Первое же обсуждение конструкции профилегиба внесло массу изменений. С исправленными чертежами отправились к токарю- попросить выточить ролики. Токарь посмотрел на наши чертежи и предложил отказаться от цепной передачи в пользу ременного. Причем тут же на куске бумаги рассчитал будущую нагрузку на шкивы (вот что значит советское образование!). На следующий день ролики и шкивы были готовы. Собрали всю конструкцию.

С исправленными чертежами отправились к токарю- попросить выточить ролики. Токарь посмотрел на наши чертежи и предложил отказаться от цепной передачи в пользу ременного. Причем тут же на куске бумаги рассчитал будущую нагрузку на шкивы (вот что значит советское образование!). На следующий день ролики и шкивы были готовы. Собрали всю конструкцию.

Видя какая получается красавица –профилегиб, решили покрасить его полимерной краской. Вчера наконец вся конструкция была собрана и испытана.

Прогнали через станок трубу 40х40х2 и дюймовку с толщиной стенок 3 мм. Все работает изумительно, пробуксовок нет, ручка вращается легко одной рукой.

Друг теперь настаивает на подключении электродвигателя с редуктором, благо один из шкивов сделан двойным. Я тут придерживаюсь позиции «Лучше- враг хорошего».

На очереди изготовление мангала, который легко превращается и в барбекюшницу и в печку для казана. «Три в одном» вообщем.

Так же надо сделать новую печку для бани с хитрым дополнительным обогревом камней от колосника.

zen.yandex.ru/media/poleznoe

Делаем профилегиб станок своими руками

Профилегибочный станок. Для чего он нужен?

Универсальный производственный гибочный станок

О назначении профилегибочного станка говорит его название. Это сгибание металлических профильных труб в целях получения определённого радиуса закругления на необходимом участке или по всей длине заготовки. Воспользовавшись профилегибом, или по-другому трубогибом, можно выполнить несколько технологических операций с металлопрокатом различного типа:

Содержание:

- Профилегибочный станок. Для чего он нужен?

- Классификация профилегибов

- Гидравлические станки

- Электрические профилегибы

- Ручные станки

- Конструкция и принцип действия гибочных агрегатов

- Необходимые инструменты и материалы

- Варианты изготовления ручных профилегибочных станков

- Изготовление прокатной конструкции своими руками

- Чертежи устройства

- Инструкция по сборке

- Видео: самодельный профилегиб в действии

- сгибание металлического прутка или арматуры, включая заготовки из пружинистой стали;

- гибка профильного металлопроката квадратного или прямоугольного типа;

- получение колен из круглых труб или их сгибание под нужным углом;

- скругление деталей любой длины из сортового проката (уголки, двутавры, швеллеры).

Существует несколько моделей гибочных станков. Одни позволяют прилагать усилия только на определённом участке заготовки. Другие прокатывают трубу между роликами, осуществляя давление по всей длине. Почему-то именно последние получили у специалистов название «профилегибы», хотя и те и другие напрямую относятся к оборудованию одного типа. Кстати, прокатывание заготовки позволяет без предварительного нагрева получить изделие сложной конфигурации, причём изгибы можно сделать под углом от 1° до 360° в произвольных плоскостях.

Профилегиб прокатного типа

Так же, как и промышленные аналоги, самодельные профилегибы имеют электрический привод или работают на мускульной тяге. Разумеется, использование электродвигателя позволяет не только облегчить процесс обработки заготовок, но и значительно его ускорить.

Классификация профилегибов

В зависимости от типа привода, который, в свою очередь, непосредственно влияет на мощность и производительность станка, профилегибы разделяют на несколько типов.

Гидравлические станки

Профилегибочный станок с гидравлическим приводом. Мощный и очень дорогой

Гидравлические трубогибы представляют собой промышленное оборудование, поэтому имеют высокую мощность и предназначены для стационарной установки. Такие агрегаты используют преимущественно в условиях мелкосерийного и серийного производства, когда требуется получить большое количество однотипных заготовок. Гидравлический привод полностью снимает нагрузку с оператора, предоставляя ему возможность управления станком нажатием кнопок.

Достоинства гидравлических станков:

- высокая скорость работы;

- полное отсутствие ручного труда;

- простота эксплуатации;

- возможность изгиба профиля большого сечения.

К недостаткам устройств этого типа относится высокая стоимость, стационарная конструкция и сложность, обусловленная применением гидравлического привода.

Электрические профилегибы

Электрический профилегиб с винтовой передачей. Недорого и функционально

Недорого и функционально

Гибочные станки, использующие электромоторы, также представляют собой стационарное оборудование, поскольку требуют подключения к электрической сети. Электропривод обычно сочетается с винтовой передачей, что удешевляет стоимость оборудования, однако и делает невозможным изгиб профилей большого сечения. Именно поэтому такие станки встречаются на небольших предприятиях и даже в частных мастерских. Кстати, существуют конструкции самодельных устройств с электрическим приводом, которые функционируют никак не хуже заводских аналогов.

Достоинства электрических профилегибов:

- относительно низкая стоимость;

- скорость обработки заготовок;

- простота конструкции;

- высокая точность сгибания;

- возможность применения цифровых технологий управления станком.

К недостаткам можно отнести всё то же отсутствие мобильности и невозможность сгибания профилей увеличенного размера.

Ручные станки

Ручной профилегиб. Дешёвый, мобильный вариант

Дешёвый, мобильный вариант

Ручное гибочное оборудование отличается простотой, компактностью и низкой стоимостью. Благодаря несложной конструкции с приводными валиками и подвижным роликом, работа с профилегибами этого типа не требует никакой квалификации. При необходимости станок можно легко перенести к месту монтажа, а доступная цена подобных устройств обуславливает их широкое применение в домашнем хозяйстве. Конечно, конструкция не лишена и недостатков:

- нет возможности точно контролировать радиус изгиба;

- увеличенное время обработки заготовок;

- высокие физические нагрузки на оператора;

- обработка профилей с небольшим поперечным сечением.

Преимущества и простота конструкции ручных профилегибов делают их привлекательными для изготовления в кустарных условиях, поэтому такие станки получили огромную популярность у домашних умельцев. Кстати, ручные гибочные приспособления можно перенести в среднюю категорию, при необходимости дополнив конструкцию электрическим приводом.

Конструкция и принцип действия гибочных агрегатов

Конструкция простейшего профилегиба прокатного типа

Основными элементами профилегибочного станка являются валы, закреплённые на прочной металлической станине. При этом пара прокатных валиков отвечает за продольное перемещение заготовки, а подвижный ролик обеспечивает нажатие на деталь. В зависимости от конструкции агрегата, усилие прижима регулируют в широких пределах при помощи винтовой пары, домкрата или гидравлического механизма. Прокатные валики приводятся в действие при помощи электродвигателя или вручную. Последний вариант применяется на небольших приспособлениях и чаще всего повторяется умельцами в домашних условиях.

Кроме этого, существуют и другие конструкции профилегибов:

- агрегаты с левым подвижным роликом используют для получения спиралей. Чаще всего такие станки оснащаются ЧПУ и позволяют сгибать детали, точно контролируя градиент гибки;

- станки с подвижными нижними валами сгибают габаритные заготовки, поэтому оснащаются гидравлическим приводом.

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали;

Наличие контроллера положения каждого вала позволяет получать детали сложной формы, вплоть до закручивания заготовок в спирали; - модели, в которых все ролики являются подвижными, представляют собой элиту профилегибочного оборудования и могут работать с деталями любой конфигурации и толщины.

Основным отличием профилегибочных станков от другого трубогибочного оборудования заключается в том, что конфигурация заготовки меняется не загибом вокруг неподвижного ролика, а методом холодного проката. Это позволяет изменять конфигурацию заготовок любого сечения и длины. Подобная конструкция и послужит основой для самодельного станка, который мы предлагаем сделать самостоятельно.

Схема, которая показывает принцип работы прокатного трубогиба

Необходимые инструменты и материалы

Для изготовления станка для гибки профильных труб понадобится достаточно большое количество деталей, однако это не значит, что все позиции из списка придётся покупать. Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Преимущественное число необходимых материалов найдётся в любом гараже или мастерской. Вот то, что потребуется в процессе работы:

Инструмент, который понадобится в процессе работы, найдётся у каждого мастера:

- угловая шлифовальная машина;

- электрическая дрель;

- набор свёрл по металлу;

- молоток;

- сварочный аппарат;

- набор рожковых и торцевых ключей.

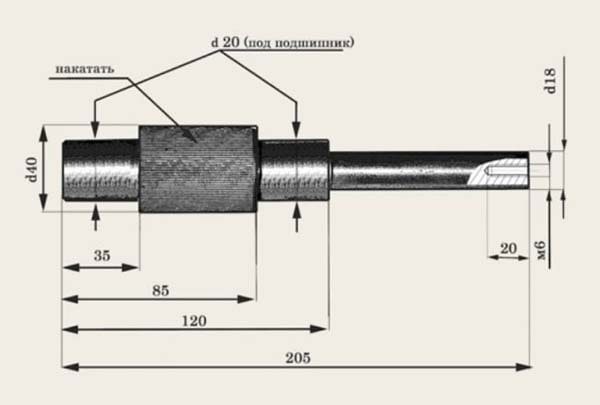

Единственная трудность, с которой придётся столкнуться, это изготовление приводных валиков и нажимного ролика. Возможность выточить их из заготовки на токарном станке есть лишь у счастливых обладателей подобного оборудования. Тем не менее, не стоит отчаиваться — в любой организации найдётся токарь, который недорого изготовит детали по представленным чертежам. Остальные элементы станка можно использовать б/у.

Всё, что понадобится для изготовления профилегиба

Механизм цепной передачи можно позаимствовать от привода газораспределительного механизма автомобильных двигателей, а корпуса подшипников (и сами подшипники) — из старой сельхозтехники.

Варианты изготовления ручных профилегибочных станков

Чтобы изготовить профилегибочный станок, необязательно в точности повторять существующую конструкцию. Намного проще создать устройство по собственным чертежам, исходя из того, что есть под рукой. Это позволит сэкономить время и деньги и даст возможность сконструировать приспособление, которое идеально подойдёт как по назначению, так и по месту для установки. Именно поэтому в сети можно найти множество приспособлений, использующих один и тот же принцип, но различающихся по исполнению.

Чертёж трубогиба с радиальным воздействием на заготовку

Одна из конструкций позволяет выполнять радиальное сгибание прямоугольных профильных труб благодаря использованию двух роликов, один из которых является подвижным, а другой — опорным (направляющим). Деформация заготовки по нужному радиусу осуществляется нажатием и перемещением рабочего ролика вокруг направляющего. Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Корпус устройства изготавливают из стального листа толщиной до 8 мм и металлических уголков. Чтобы избежать непроизвольного смещения заготовки, перед сгибанием её зажимают между неподвижным роликом и специально установленным упором.

Самодельный прокатный станок для гибки для профильных труб

Более универсальным является станок прокатного типа, конструкция которого описана выше.

Кроме того, существуют и другие, по-настоящему простые конструкции, позволяющие сгибать трубы по шаблону. К сожалению, качество и точность выполняемой деформации оставляют желать лучшего, а для получения другого радиуса придётся изготавливать новый шаблон.

Приспособления для гибки труб по шаблону

При изготовлении ручного станка следует учесть некоторые моменты:

- чтобы при сгибании габаритных заготовок профилегиб не опрокидывался, его станину делают устойчивой и массивной. Лучшим материалом для изготовления можно считать швеллер или двутавровую балку;

- вальцы станка должны иметь низкую шероховатость и повышенную твёрдость.

Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров;

Лучше, если их конфигурация будет повторять форму профилей самых используемых размеров; - конструкция корпуса должна обеспечивать изменение расстояния между осями приводных валов. Увеличенная дистанция позволит прокатывать заготовки с большим поперечным сечением, тогда при уменьшении межосевого расстояния можно будет получать изгибы малого радиуса;

- рычаг привода должен обеспечивать лёгкость вращения при работе, поэтому его не следует делать слишком коротким.

Большинство соединений при изготовлении профилегиба выполняют при помощи сварочного аппарата. Тем не менее, полностью обойтись без болтовых соединений не удастся — подвижные элементы конструкции крепятся именно таким способом.

Изготовление прокатной конструкции своими руками

Для самостоятельного изготовления рекомендуем воспользоваться наиболее распространённой конструкцией профилегибочного станка с двумя нижними валами и нажимным роликом. Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Проще всего установить на агрегат ручной привод, который при необходимости можно будет легко переоборудовать в электрический.

Чертежи устройства

Как уже говорилось, профилегиб лучше спроектировать самостоятельно, исходя из собственных условий и предпочтений. В работе можно ориентироваться на чертежи станков, которыми с удовольствием делятся изготовившие их мастера.

Инструкция по сборке

- Изготовление приводных (опорных) валов и ролика. Эту работу лучше доверить токарю, после чего детали необходимо закалить.

Изготовление валов и опорных колец придётся доверить токарю

Можно изготовить цилиндрические валики без проточек под профильные трубы. В таком случае на каждый вал изготавливают по два ограничительных кольца. Такие цилиндрические насадки устанавливают с учётом ширины заготовки и фиксируют при помощи болтов.

- Подшипники устанавливают в обоймы. Если нет возможности использовать заводские детали, то их можно также выточить на токарном станке.

Опоры валов с установленными подшипниками

- На валы примеряют звёздочки и определяют расположение шпоночных канавок. Пазы под шпонку можно нарезать при помощи дрели и напильника или дремеля.

Шпоночный паз можно сделать дрелью

- В ограничительных насадках сверлят отверстия и нарезают резьбу под зажимные болты.

Резьба для фиксации ограничительных колец

- Изготавливают площадку для установки прижимного ролика. Для этого берут толстую металлическую пластину или швеллер, в котором сверлят по две пары отверстий для крепления обойм с подшипниками. Кроме того, на обратной стороне будет установлен гидравлический домкрат, поэтому в некоторых случаях придётся срезать одну полку швеллера.

Опорная площадка верхнего ролика

- Прикручивают прижимной вал и приваривают к площадке проушины из гаек М8 для крепления пружин.

- При помощи сварочного оборудования изготавливают опорные ноги и станину. Особое внимание следует уделить той части корпуса, в которой будет находиться опорная площадка верхнего ролика.

Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.

Уголки, которые будут её формировать, должны быть ровными, а при их монтаже следует тщательно соблюдать геометрию, используя измерительное оборудование.Станина с установленной площадкой верхнего ролика

- Площадку с установленным роликом подвешивают на пружинах к верхней поперечине станины.

Пружины дадут возможность приводить домкрат в начальное положение

- В опорной раме сверлят ряд отверстий, которые будут обеспечивать переменное расстояние между валами. Важно точно выдерживать расстояния, поскольку при смещении подшипниковых узлов перпендикулярность установки будет нарушена, вследствие чего заготовку будет зажимать в процессе прокатки.

- Устанавливают опорные валы. Монтируют ведомую и ведущую звёздочки и приводную цепь.

Монтаж приводных валов и звёздочек

- В опорной раме станины прорезают паз под натяжной ролик. Натяжитель устанавливают на станок и устраняют провисание цепи.

Натяжитель позволит избежать провисания цепи

- Из стального прутка диаметром 20 мм изготавливают ручку привода станка.

На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.

На ту её часть, за которую держат рукой, монтируют отрезок металлической трубки, смещение которой ограничивают большой шайбой, приваренной к торцу ручки.Правильно изготовленная ручка не будет натирать руки

- На верхнюю площадку устанавливают домкрат и фиксируют его при помощи болтов и гаек.

Установка домкрата — финальная стадия работы

- Проводят испытания станка на отрезке профильной трубы. Для этого заготовку укладывают на нижние валы и прижимают к ним при помощи домкрата. Вращением ручки устройство приводят в действие. Пробуют различное усилие прижатия и его влияние на радиус закругления детали.

После того как профилегибочный станок будет испробован, его следует очистить от ржавчины, обработать антикоррозионным составом и покрасить. Тем самым вы сможете защитить металл от влаги, а приспособление получит законченный, эстетичный вид.

После окрашивания станок приобретает законченный вид

Видео: самодельный профилегиб в действии

youtube.com/embed/-XSufOy7Dxs?feature=oembed”>Изготовленный по нашей инструкции профилегибочный станок способен выполнять те же функции, что и промышленное оборудование. С той минуты, когда вы запустите аппарат, сгибание профильных труб при помощи физической силы и кустарных способов останется в прошлом. Скорость и качество изготовления металлоконструкций отныне переходит на новую ступень. Это тот уровень, при котором ваши изделия будет невозможно отличить от заводской продукции, та степень мастерства, когда построенные сооружения станут невольными свидетелями вашего умения и трудолюбия.

- Автор: Виктор Каплоухий

- Распечатать

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые — техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками. Оцените статью:

Оцените статью:

(1 голос, среднее: 5 из 5)

Похожие статьи

- Станок для гибки профильной трубы: схемы самодельных трубогибов

В домашнем хозяйстве станок для гибки профильной трубы используется не настолько часто, чтобы покупать дорогое оборудование заводского изготовления. При… - Ветрогенератор своими руками: фото, чертежи и видео изготовления

Существенно уменьшить счета за электричество и обеспечить себя резервным источником энергии на даче можно, сделав ветрогенератор своими руками. Покупка… - Наличники на окна своими руками: фото, схема, чертежи, видео инструкция

Оформление фасада дома – важный шаг. Издревле люди старались сделать лицо дома неповторимым, покрывая пространство возле двери и окон затейливой резьбой….

Как согнуть алюминий, не сломав его? Best 8 Measures

Алюминиевый лист легко сломать после изгиба, или он треснет после изгиба анодирования.Как согнуть алюминий T5, не повредив его Станок для гибки алюминиевых профилей 3 Технические характеристики алюминиевого С-образного профиля T5 двумя способамиМногие компании по переработке алюминиевых сплавов не понимают этого. Итак, как согнуть алюминий, не сломав его? 8 основных причин и меры профилактики поломки алюминия после сгибания.

3 Факторы, влияющие на изгиб алюминиевых сплавов

Одной из наиболее полезных характеристик алюминия является его способность к формованию, и один из способов придать металлу желаемую форму — это сгибание. Некоторые алюминиевые сплавы и сплавы подходят для гибки лучше, чем другие. Это то, что вам нужно знать, чтобы выбрать то, что подходит именно вам.

Некоторые алюминиевые сплавы и сплавы подходят для гибки лучше, чем другие. Это то, что вам нужно знать, чтобы выбрать то, что подходит именно вам.

Какие пункты могут помочь вам определить правильный сплав для гибки? А какие сплавы лучше всего подходят для гибки?

Формуемость, толщина и радиус изгиба, процент удлинения.

Формуемость

Обычно более высокая прочность означает, что алюминиевый сплав труднее согнуть из-за компромисса между прочностью и удлинением – пластичностью. Когда одно увеличивается, другое уменьшается.

Способность к формованию – это способность данного материала подвергаться остаточной деформации без растрескивания или разрыва в процессе формования. Постоянная деформация также известна как пластическая деформация в мире материаловедения.

Постоянная деформация также известна как пластическая деформация в мире материаловедения.

Вообще говоря, формуемость является относительным термином, а не конкретной величиной. Например, приложенная сила, необходимая для придания формы изделию, зависит не только от прочности и пластичности материала. Это также зависит от таких факторов, как форма детали и толщина исходного материала.

Другими словами, мы можем измерить усилие формования для изготовления конкретной детали из определенного исходного материала. Однако изменение формы детали или физических свойств исходного материала изменит величину усилия, которое необходимо приложить.

Тем не менее, существуют стандартизированные тесты, такие как ASTM E2218: Стандартный метод тестирования для определения кривых формирования предельных значений. Мы можем использовать эти тесты, чтобы установить «рейтинг» по формуемости для различных листов сплава. Мы можем использовать их, чтобы узнать, какие сплавы имеют лучшую базовую формуемость.

Толщина и радиус изгиба

Алюминиевые сплавы твердеют и становятся прочнее в процессе гибки. В результате толщина и радиус изгиба являются факторами, которые необходимо учитывать.

Если вы имели дело с обычной алюминиевой фольгой, то знаете, что ее легко согнуть. Однако если бы вам пришлось согнуть лист алюминия, который в тысячу раз толще алюминиевой фольги, это было бы намного сложнее! Это связано с тем, что чем толще материал, тем труднее его согнуть.

Вы также можете согнуть алюминиевый желоб голыми руками. Но если вы попытаетесь согнуть его под острым углом, не сломав, вам придется нелегко! Изгиб металла с малым радиусом изгиба может привести к разрыву или растрескиванию.

Изготовитель предлагает определенные ключевые таблицы и общие правила, которые помогают понять пределы гибкости для конкретных алюминиевых сплавов. Вы можете использовать их для определения минимально допустимого радиуса изгиба для алюминиевых листов определенной толщины.

Процент удлинения

Изучение процента удлинения и разницы между пределом текучести и пределом прочности при растяжении также поможет вам принять правильное решение. При сравнении сплавов и сплавов склоняйтесь к тем, у которых самый большой диапазон между пределом текучести и пределом прочности при растяжении, потому что это указывает на лучшую способность к формованию.Как лучше согнуть алюминий

Процентное удлинение показывает способность материала пластически деформироваться при растяжении. Это также известно как пластическая деформация или пятно, нанесенное за пределы предела текучести материала.

Более пластичные алюминиевые сплавы могут испытывать более значительную пластическую деформацию при небольшом увеличении приложенного напряжения. Это приводит к лучшей общей гибкости алюминия.

Как и другие свойства, процентное удлинение варьируется для каждого сплава. Взгляните на кривую напряжения-деформации выше. Вы увидите, что отожженный алюминиевый сплав 3003 (обозначенный как AA3003-O) имеет очень высокий процент удлинения (процент деформации), примерно 35%. Он имеет очень высокую гибкость по сравнению с другими сплавами.

Он имеет очень высокую гибкость по сравнению с другими сплавами.

Какой алюминиевый сплав лучше всего подходит для гибки?

Наилучшими сериями для формовки и, следовательно, для гибки являются серии сплавов 3xxx, 5xxx и, в некоторых случаях, 6xxx. Например, алюминиевый сплав 6063 — хороший выбор, а сплав 6082 — более сложный.

Для получения различных алюминиевых сплавов с алюминием можно сочетать многочисленные легирующие добавки. В системе их наименования используются четыре цифры, причем первая цифра представляет их химический состав.

Вообще говоря, алюминиевые сплавы серий 1XXX, 3XXX и 5XXX демонстрируют лучшую изгибаемость, чем другие алюминиевые сплавы. Некоторые сплавы серии 6XXX также довольно гибкие.

Однако различные свойства, предлагаемые каждым из них, могут сделать одни из них более желанными, чем другие. Например, алюминий серии 1XXX обычно имеет плохие механические свойства и не подходит для конструкционных применений.

Наилучшими сериями для формовки и, следовательно, для гибки являются серии сплавов 3ххх, 5ххх и в некоторых случаях 6ххх. Например, алюминиевый сплав 6063 — хороший выбор, а сплав 6082 — более сложный. Я бы не стал использовать сплавы семейств 2ххх и 7ххх, потому что они очень прочные и поэтому их трудно формовать. Однако при правильном состоянии изгиб этих сплавов также возможен.

Например, алюминиевый сплав 6063 — хороший выбор, а сплав 6082 — более сложный. Я бы не стал использовать сплавы семейств 2ххх и 7ххх, потому что они очень прочные и поэтому их трудно формовать. Однако при правильном состоянии изгиб этих сплавов также возможен.

Алюминиевый сплав 3003

В большинстве случаев это, вероятно, лучший сплав для гибки. Вы получаете среднюю прочность, очень хорошую обрабатываемость в холодном состоянии и высокое удлинение. Он также предлагает одно из самых больших различий между пределом текучести и пределом прочности.

Этот сплав в основном легирован марганцем и является одним из наиболее часто используемых алюминиевых сплавов для гибки. Он обладает превосходными свойствами формуемости и не требует тепла для гибки или формования.

Компании часто изготавливают желоба, кровлю, сайдинг, химическое оборудование и резервуары для хранения из алюминия 3003.

Алюминиевый сплав 5052

Этот сплав идет сразу после. Вы получаете высокое удлинение (однако не такое высокое, как 3003) и существенную разницу между пределом текучести и пределом прочности. Вы также получаете высокую прочность по сравнению с другими нетермообрабатываемыми марками и отличную коррозионную стойкость. При отжиге он превосходит сплавы 3003 по формуемости.

Вы также получаете высокую прочность по сравнению с другими нетермообрабатываемыми марками и отличную коррозионную стойкость. При отжиге он превосходит сплавы 3003 по формуемости.

С магнием в качестве основного легирующего элемента AA5052 демонстрирует характеристики прочности от умеренной до высокой. В то же время он сохраняет хорошую гибкость, и конструкторы могут использовать его для более интенсивных применений, чем AA3003. Коррозионная стойкость этого сплава также превосходна в морской воде, что означает, что он отлично подходит для применения в морском оборудовании.

Производители часто производят гидравлические трубы, дорожные и аппаратные знаки, медицинское оборудование, морское оборудование и электронику (шасси и корпуса).

Алюминиевый сплав 5083

Не отстает от 5052 его старший брат и классический сплав для морского применения с хорошей коррозионной стойкостью и свариваемостью. Существуют некоторые различия в отношении закалки, но если вы выберете закалку h211, h212 или O, все будет в порядке.

Алюминиевые сплавы 6061 и 6082

Это универсальные термообрабатываемые сплавы, которые при отжиге обеспечивают удовлетворительную разницу между пределом текучести и пределом прочности при растяжении, а также хорошее удлинение. Однако их способность к изгибу снизится при переходе к состояниям Т4 и Т6. Поэтому я рекомендую гнуть в состоянии Т4, а затем термообрабатывать до Т6, если это возможно.

Не забывайте, что зернистая структура материала также влияет на способность к изгибу, хотя зернистая структура влияет на несколько процессов, а не только на изгиб.

Сплав 6061 часто называют «конструкционным алюминием», потому что он широко используется в конструкционных (строительных) приложениях. Тем не менее, благодаря своим выдающимся свойствам, он также используется в контейнерах для пищевых продуктов и напитков, лестницах, деталях самолетов и автомобилей, аквалангах, велосипедных рамах и многом другом.

Почему эти 4 сплава важны?

Несмотря на разные свойства, эти сплавы являются отличным примером способности к изгибу алюминиевых сплавов. Они демонстрируют, что, несмотря на то, что некоторые алюминиевые сплавы обладают лучшей формуемостью и процентным удлинением для заданного радиуса изгиба и толщины, каждый из них служит уникальной цели и имеет широкий спектр применений.

Они демонстрируют, что, несмотря на то, что некоторые алюминиевые сплавы обладают лучшей формуемостью и процентным удлинением для заданного радиуса изгиба и толщины, каждый из них служит уникальной цели и имеет широкий спектр применений.

Несмотря на несколько меньшую гибкость, прочность сплава 6061 делает его одним из наиболее широко используемых алюминиевых сплавов. Точно так же сплав 3003 имеет множество применений в приложениях, требующих превосходной гибкости. Между тем, сплав 5052 широко используется благодаря своему балансу с точки зрения гибкости и прочности.

Учитывать отпуск при способности сплава к изгибу

Учитывать отпуск при оптимизации способности алюминиевого сплава к изгибу. Закалка так же важна, как и сплавы.

Для неподдающихся термической обработке сплавов 3ххх и 5ххх лучше всего сгибается отпуск О. предел текучести. Однако есть недостаток. Предел текучести в состоянии Т4 меняется со временем из-за естественного старения, медленного процесса затвердевания, происходящего с течением времени.

Несмотря на то, что изменение предела текучести невелико в течение короткого времени, это может вызвать изменение упругости в некоторых процессах гибки. Таким образом, в некоторых случаях сгибание в T6 может быть лучшим вариантом. Существуют также специальные термообработки, которые останавливают естественное старение и позволяют термообработать материал до Т6 после гибки, что можно было бы рассмотреть.

Состояние T4 умеренное для изгиба, с низким пределом текучести, однако для некоторых процессов гибки могут возникать отклонения от пружинения

Состояние T6 наиболее трудное для изгиба, но отклонение от упругости отсутствует

Алюминиевый лист легко сломать после изгиба, или он треснет после изгиба анодирования. Многие компании по переработке алюминиевых сплавов не понимают этого. Итак, как согнуть алюминий, не сломав его? 8 основных причин и меры профилактики поломки алюминия после сгибания.

8 основных причин и меры профилактики поломки алюминия после изгиба

- Толщина: Слишком толстый алюминиевый лист согнуть непросто.

Все знают, что нужно использовать как можно более тонкий лист алюминия.

Все знают, что нужно использовать как можно более тонкий лист алюминия. - Твердость: Алюминиевая пластина слишком твердая и ее легко сломать. Выбор алюминиевого листа в основном зависит от марки и состояния алюминия. Обычно используются Т1, Т3 и Т5. Серии T6 и T7 слишком твердые и должны быть отожжены до 0 отпусков перед гибкой.

- Направление текстуры: Направление изгиба должно быть перпендикулярно направлению текстуры алюминиевой пластины и не может быть параллельным. Детали из алюминиевого листа, которые необходимо волочить, если обработка позволяет, лучше всего обрабатывать их после гибки, в противном случае возрастет вероятность разрушения при изгибе.

- Угол изгиба R: Чем больше угол R, тем выше вероятность успеха, поэтому постарайтесь максимально увеличить угол изгиба R.

- Трещины после гибки алюминиевых профилей вызваны высоким растягивающим усилием и неудовлетворенным напряжением укладки.

Край алюминиевого профиля не на месте, что приведет к образованию складок. Это можно решить, улучшив площадь поперечного сечения профиля или отрегулировав натяжение.

Край алюминиевого профиля не на месте, что приведет к образованию складок. Это можно решить, улучшив площадь поперечного сечения профиля или отрегулировав натяжение. - Депрессия криволинейной поверхности в основном возникает на алюминиевом профиле полости. Прежде чем растягивать и сгибать этот материал, необходимо заполнить криволинейную часть полости наполнителем. Открытые полости могут быть заполнены листами из пружинной стали или заполнены тефлоном, а закрытые полости обычно заполнены песком.

- В соответствии с положением, созданным вертикальными метками сбоку, правильно отрегулируйте зазор формы и улучшите материал формы, что может эффективно предотвратить появление царапин на поверхности алюминиевого профиля.

Наконечники для гибки алюминия

Обратите внимание на марку

Для алюминия: чем тверже марка, тем больше величина упругости, с которой вам придется иметь дело; очень мягкий алюминий может вообще не пружинить.

Следите за складками вдоль линии сгиба

Алюминий обычно теряет свою целостность, если материал сгибается. Если вы сделаете детали самолета с таким изгибом вдоль линии сгиба, уже одно это сделает детали неприемлемыми.

Если вы сделаете детали самолета с таким изгибом вдоль линии сгиба, уже одно это сделает детали неприемлемыми.

Внутренний радиус изгиба

При гибке алюминия помните, что чем меньше внутренний радиус изгиба, тем больше вероятность того, что в детали появится трещина. Также знайте, что для достижения наилучших результатов и уменьшения количества трещин на внешней стороне изгиба линия изгиба должна проходить поперек волокон материала или по диагонали, когда и где это возможно.

В идеале разработчики деталей должны знать, что когда речь идет об алюминиевых сплавах, 3003 и 5052 будут гнуться, а 6061 – нет. Это, конечно, обобщение, так как существуют способы формирования сплава 6061. Способность алюминиевой серии к изгибу имеет тенденцию к снижению по мере продвижения вниз по списку состояний, от отожженного до T4 и T6. Изгиб этих закаленных сплавов не является невозможным, но очень трудным и, скорее всего, потребует больших радиусов изгиба, чтобы избежать растрескивания на внешней стороне изгиба. Если вы не будете осторожны, вы можете полностью сломать линию сгиба.

Если вы не будете осторожны, вы можете полностью сломать линию сгиба.

При гнутых и формованных алюминиевых профилях необходимо учитывать такие факторы, как внутренний и внешний диаметры, критические площади поверхности и механическая прочность, которые могут повлиять на окончательную посадку и отделку детали. Различные методы изгиба и растяжения дают разные результаты.

3 фактора, которые необходимо учитывать при гибке алюминиевых профилей

Алюминий можно экструдировать и сгибать в соответствии с заданными допусками или стандартными допусками размеров. В то время как размеры изделия и углы изгиба могут быть методично измерены и повторно измерены, точность конечного продукта зависит от используемого оборудования или метода гибки. Деформация внутреннего или внешнего радиуса может быть конструктивной проблемой, а также может определять, какой процесс формовки использовать для гибки или формирования алюминиевого профиля.

Таким образом, при выборе процесса гибки, подходящего для определенного продукта, следует учитывать несколько трех факторов.

- Какие допуски или отклонения ожидаются для внутреннего радиуса, радиуса внешнего размера и общей длины детали?

- Какие площади поверхности имеют решающее значение для внешнего вида?

- Какая требуется механическая прочность?

5 распространенных методов гибки и формовки алюминиевых профилей

Каждый из следующих 5 методов гибки имеет различные преимущества. Разработка для успеха и определение наилучшего метода в конечном итоге сводится к желаемой устойчивости, внешнему виду и прочности конечного продукта.

Методы гибки и формовки 1#: Гибка с нажимом или с нажимом- Определение: Сгибание с нажимом или с нажимом, как следует из названия, использует ползун для прижатия экструдированной металлической детали к гибочной матрице.

- Принцип работы: Матрица проталкивает экструзию на пресс-формы, заставляя экструзию принимать желаемую изогнутую форму.

- Характеристики: Благодаря программируемым углам изгиба эта форма гибки позволяет выполнять близость к изгибам в нескольких плоскостях, хотя за один раз можно изгибать только один радиус. Гибка с помощью ползуна предлагает недорогие инструменты и хорошую точность гибки при низких затратах на гибку.

- Применение: Ram или Push Bending идеально подходит для таких компонентов, как артиллерийские орудия лодок, опоры переносных конструкций, каркасы инвалидных колясок и медицинские кровати.

- Определение и принцип работы: стационарная или подвижная пресс-форма и зажимной блок. Круглая гибочная матрица с гидравлическим приводом поворачивается на 90 градусов, изгиб экструзии при вращении.

- Особенности:

- При использовании гидравлического метода гибки с вращающимся вытягиванием экструзия может изгибаться только по одному радиусу за раз.

- Включение оправки или другого компонента инструмента для захвата вращающегося штампа может предотвратить сминание или деформацию продукта, хотя его использование не требуется.

- Вращение с одноосным управлением может изгибаться в пределах одной десятой градуса для чрезвычайно точных углов изгиба.

- При использовании гидравлического метода гибки с вращающимся вытягиванием экструзия может изгибаться только по одному радиусу за раз.

- Применение: Гидравлическая гибка часто используется при формовании круглых труб или труб для таких применений, как поручни, и идеально подходит для экструзии большого диаметра, например, для строительных вывесок.

Методы гибки и формовки 3#: гибка с помощью электрической вращательной вытяжки

- Определение и принцип работы: Гибка с электрической вращательной вытяжкой использует тот же процесс, что и гидравлический метод, но обеспечивает более быструю настройку.

- Особенности:

- Изгибы также являются более точными и легко воспроизводимыми, поскольку углы и повороты могут быть автоматизированы в программируемом логическом контроллере машины.

- Повороты экструдированного алюминия также могут быть механизированы для различных плоскостных изгибов.

- Изгибы также являются более точными и легко воспроизводимыми, поскольку углы и повороты могут быть автоматизированы в программируемом логическом контроллере машины.

- Применение: Метод электрического вращательного волочения лучше всего подходит для применений, требующих нескольких изгибов на деталь в непосредственной близости друг от друга или изгибов с разными радиусами для каждой детали.

- Определение: Трехвалковая гибка проталкивает экструзию вокруг трех разных валков, расположенных треугольной формы.

- Принцип работы: Ролики регулируются для формирования точного угла, вплоть до поворота на 360 градусов, который может вращаться горизонтально или вертикально.

По мере того, как экструзия медленно перемещается по роликам с механическим приводом, она начинает изгибаться и изгибаться.

По мере того, как экструзия медленно перемещается по роликам с механическим приводом, она начинает изгибаться и изгибаться. - Особенности:

- Экструзия ограничена одним изгибом за цикл, что означает, что больший угол изгиба потребует больше времени для достижения желаемого угла.

- Хотя это может занять больше времени, максимальный радиус изгиба неограничен.

- Применение: Симметричные профили предпочтительны для гибки вальцами.

- Определение и принцип работы: Во время формовки вытягиванием профиль размещается вдоль закругленной неподвижной гибочной матрицы и зажимается на каждом конце.

Машина начинает поворачивать зажатые концы вниз на угол до 180 градусов, а экструзия изгибается вокруг матрицы для достижения желаемой формы.

Машина начинает поворачивать зажатые концы вниз на угол до 180 градусов, а экструзия изгибается вокруг матрицы для достижения желаемой формы. - Особенности:

- При использовании этого метода радиус изгиба не ограничен.

- Машина для формования вытяжкой может одновременно сгибать, скручивать и поднимать экструзию для создания уникальных заданных форм и углов для деталей длиной до 25 футов.

- Этот метод также обеспечивает наиболее точный и последовательный изгиб за счет контроля удлинения.

- Из-за того, что закругленная фиксированная гибочная головка давит на экструзию, формование вытяжкой имеет наименьшее количество искажений поверхности и дорожных следов на экструдированной детали.

- Применение: Формование растяжением обычно используется для деталей с большим радиусом изгиба, поскольку минимальный радиус изгиба обычно в два-три раза больше, чем у других методов формования/гибки.

Подробнее: Лучшее руководство по процессу формовки вытягиванием

Действия по устранению неполадок при гибке труб

Рисунок 1

Даже при использовании новейших технологий ЧПУ вам необходимо понимать, как инструменты и их размещение могут помочь в обеспечении воспроизводимых высококачественных гибов. Это особенно верно для сложных приложений, связанных с дорогим материалом. Никто не является поклонником чрезмерного лома.

Это особенно верно для сложных приложений, связанных с дорогим материалом. Никто не является поклонником чрезмерного лома.

Несмотря на то, что мы живем в эпоху станков с ЧПУ, старая фраза «инструменты делают изгиб» актуальна сегодня как никогда.

Поскольку операции по гибке труб стали более экстремальными (см. рис. 1 ), проектирование, настройка и техническое обслуживание оснастки снова стали играть первостепенную роль. При ротационной гибке четыре простых шага настройки, точно и в правильном порядке, помогут вам максимально увеличить качество гибки, срок службы инструмента и контроль процесса.

Жизнь с современными машинами

Многие операторы трубогибочных станков полагаются на характеристики машины больше, чем следовало бы. Современные функции трубогибочных станков, в особенности вспомогательное оборудование для прессования, позволяют многим операторам получать адекватные результаты, не осваивая настройку инструмента. Многие элементы управления на гибочных станках с ЧПУ были разработаны, чтобы сделать сложные приложения практичными. Многие операторы используют эти элементы управления для преодоления ограничений, связанных с плохой практикой настройки в рутинных приложениях.

Многие операторы используют эти элементы управления для преодоления ограничений, связанных с плохой практикой настройки в рутинных приложениях.

Эта чрезмерная зависимость от органов управления машины «сжимает» трубу до желаемой формы за счет использования чрезмерного радиального усилия в точке изгиба. Поскольку этот подход работает против осевого натяжения трубы, требуется повышенное давление машины, чтобы заставить деталь принять форму. Это приводит к компромиссу: труба имеет желаемую форму, но высокое давление в точке изгиба снижает срок службы инструмента, контроль процесса или и то, и другое.

Нет необходимости жертвовать сроком службы инструмента или управлением процессом ради лучшего качества гибки. Вы можете максимизировать все три из этих целей, потратив немного времени и усилий. Это вопрос использования четырехэтапной процедуры, которая точно позиционирует инструмент:

- Переместите оправку вперед.

- Уменьшите настройку пресс-формы.

- Наконечник грязесъемника.

- 4 При необходимости отрегулируйте настройку помощи прижимной головки.

Четыре этапа настройки

Хитрость для успешной реализации четырехступенчатой настройки заключается в понимании того, что каждый шаг касается только одного аспекта качества гибки.

Точное размещение носика оправки обеспечивает стабильное круглое поперечное сечение по всей дуге изгиба. Правильная регулировка прямого (или радиального) давления пресс-формы предотвращает коробление по внутреннему радиусу. Наконечник стеклоочистителя, правильно отведенный от линии касания, предотвращает образование складок или серии мелких морщин, которые могут образоваться на конечном конце внутреннего радиуса. И, наконец, сбалансированная настройка помощи при нажатии на штамп увеличивает внешний радиус в достаточной степени, чтобы смягчить сплющивание и устранить любые горбы на конце. На рис. 2 показана роль каждого фактора в приложении для гибки труб.

Не для всех операций вытяжной гибки требуется оправка, грязесъемник или вспомогательная функция пресс-формы. Однако понимание каждого из них может помочь вам более точно и быстро устранять неполадки и определять необходимость одного из них, если он отсутствует. Кроме того, выполнение этих шагов в правильной последовательности помогает преодолеть распространенное препятствие при устранении неполадок: один неправильно настроенный инструмент может маскировать другой.

Однако понимание каждого из них может помочь вам более точно и быстро устранять неполадки и определять необходимость одного из них, если он отсутствует. Кроме того, выполнение этих шагов в правильной последовательности помогает преодолеть распространенное препятствие при устранении неполадок: один неправильно настроенный инструмент может маскировать другой.

Шаг 1: Переместите оправку вперед

Оправка является центральным инструментом в установке вытяжной гибки. Это ваше основное средство управления потоком материала трубки в точке изгиба. Чтобы определить наилучшее расположение носика оправки, необходимо сначала понять разницу между линией касания и точкой изгиба.

Линия касания — это теоретическая плоскость, зафиксированная в пространстве. Он перпендикулярен плоскости изгиба и отделяет дугу изгиба от касательной. В качестве альтернативы точка изгиба представляет собой неопределенную область, окружающую линию касания, в которой материал трубки находится в

По мере того как зажимы затягивают трубу вокруг гибочной матрицы, стенка трубы утолщается по внутреннему радиусу (intrados) и утончается по внешнему радиусу (extrados). Назначение носика оправки состоит в том, чтобы покрыть эту область потока материала и обеспечить неизменно круглое поперечное сечение за счет уменьшения одновременного сжатия и растяжения стенки трубы.

Назначение носика оправки состоит в том, чтобы покрыть эту область потока материала и обеспечить неизменно круглое поперечное сечение за счет уменьшения одновременного сжатия и растяжения стенки трубы.

Рисунок 2

Понимание основ гибки вытягиванием и того, как такие факторы, как оправка, очиститель или вспомогательная функция пресс-формы, влияют на изгиб, может помочь вам в устранении неполадок при гибке труб.

Поскольку точка изгиба выходит за линию касания, то же самое должен делать носик оправки, поддерживающий ее. В противном случае он не обеспечит необходимого контроля над стенкой трубы. Результатом является коробление и чрезмерное уплощение.

В то время как более прямое давление пресс-формы часто может предотвратить коробление по внутреннему радиусу, это усугубляет другую проблему: увеличивается сопротивление на внешнем радиусе, усугубляя сплющивание внешнего радиуса. Таким образом, расположение носика оправки за линией касания имеет решающее значение, потому что правильное размещение устраняет коробление и сводит к минимуму сплющивание.

При расчете правильного размещения оправки учитываются несколько факторов:

- Внешний диаметр трубы (d)

- Толщина стенки (t)

- Радиус изгиба центральной линии (r)

- Диаметр вершины оправки (м)

- Радиус вершины оправки (n)

Используя теорему Пифагора, вы можете вычислить эту максимальную глубину (b):

Например, если изгиб трубы составляет 2 дюйма в диаметре на 0,049-в. толщина стенки на 4 дюйма. радиус центральной линии выполнен с помощью оправки стандартного диаметра, тогда максимальная глубина составляет более 0,625 дюйма. Обычно лучше всего размещать где-то между половиной и двумя третями максимального значения. Чем менее жесткий материал, тем глубже должно быть размещение.

Выполняет принцип прямой оправки этой процедуры настройки. После этого первого шага у вас должен получиться изгиб с постоянным поперечным сечением на большей части дуги. Самая серьезная проблема, с которой вы можете столкнуться, — это коробление по всему внутреннему радиусу.

Если носик оправки стабилен на надлежащей глубине за линией касания и его диаметр не является недостаточным для применения, перейдите к следующему шагу, чтобы определить правильную настройку штампа прямого давления. Важно убедиться, что размер носика оправки не меньше размера изгиба, который вы хотите сделать. Существует практический предел тому, насколько малым может быть диаметр носика оправки и при этом оставаться эффективным.

Носик оправки надлежащего размера имеет решающее значение для смягчения уплощения на внешнем радиусе изгиба и коробления на внутреннем радиусе. Формула для стандартного диаметра носа (м):

Если простота загрузки является важным фактором, то стандартный диаметр (m) может быть уменьшен на 0,005 дюйма на каждый дюйм диаметра трубы (d). Но если диаметр носика вашей оправки значительно меньше этого, более глубокое размещение его за линией касания не будет в достаточной мере компенсировать его недостаточное состояние. Происходит коробление и уплощение.

Происходит коробление и уплощение.

Если у вас есть другие проблемы, такие как конечные морщины на внутреннем радиусе или конечный горб на внешнем радиусе, продолжайте. Эти проблемы будут исправлены позже при установке.

Шаг 2: Уменьшите настройку пресс-штампа

Поскольку правильно установленная оправка выполняет большую часть работы по контролю формы трубы в процессе гибки, работа пресс-штампа заключается лишь в том, чтобы удерживать трубу на месте. Другими словами, он должен оказывать достаточное давление, чтобы предотвратить отрыв трубы от гибочной матрицы во время гибки. (Если она оторвется, внутренний радиус выгнется в образовавшийся зазор.)

Прижимная матрица, будь то механическая или гидравлическая, оказывает радиальное усилие на трубу в точке изгиба. Поскольку эта радиальная сила перпендикулярна естественному осевому потоку материала в процессе гибки вытягиванием, возникает сопротивление.

Слишком сильное сопротивление приводит к выпуклостям на концах и чрезмерному уплощению внешнего радиуса. Слишком большое сопротивление обычно является причиной того, что трубка выскальзывает из зажима. Таким образом, цель состоит в том, чтобы устранить как можно большее сопротивление путем определения наименьшего количества прямого (радиального) давления, необходимого для предотвращения коробления.

Слишком большое сопротивление обычно является причиной того, что трубка выскальзывает из зажима. Таким образом, цель состоит в том, чтобы устранить как можно большее сопротивление путем определения наименьшего количества прямого (радиального) давления, необходимого для предотвращения коробления.

Для большинства круглых труб диаметром до 3 дюймов из низкоуглеродистой стали, нержавеющей стали, алюминия или меди требуется прямое давление от 400 до 1200 фунтов на квадратный дюйм (PSI). Квадратные и прямоугольные трубы (особенно сильно изогнутые) требуют более высокого давления, как и медно-никелевые, суперсплавы и некоторые нержавеющие стали.

Не существует простой формулы для расчета оптимальной настройки для каждой формы и материала, но небольшие эксперименты дадут существенные результаты.

Для типичной машины емкостью 3 дюйма используйте следующие рекомендации:

- 30-50 фунтов на квадратный дюйм для мягких материалов (мягкий алюминий, мягкая медь и гидроформируемая низкоуглеродистая сталь)

- 50-100 PSI для материалов среднего класса (высокоуглеродистая сталь, твердый алюминий и твердая медь)

- 100-200 PSI для самых твердых материалов (титан, никель, нержавеющая сталь, суперсплавы, такие как INCONEL®, и некруглые трубы из любого материала) устанавливайте давление с шагом от 10 до 20 KSI, пока проблема не исчезнет.

Если внутренний радиус не имеет заметной деформации, рассмотрите возможность снижения прямого давления. После того, как вы определите минимальное прямое давление для приложения, вы можете использовать его в качестве подходящей точки отсчета для будущих настроек того же приложения и руководства для других приложений.

Если внутренний радиус не имеет заметной деформации, рассмотрите возможность снижения прямого давления. После того, как вы определите минимальное прямое давление для приложения, вы можете использовать его в качестве подходящей точки отсчета для будущих настроек того же приложения и руководства для других приложений.На этом завершаются концепции переднего шпинделя и штампа низкого давления. Оставшиеся дефекты, такие как крайняя складка внутри радиуса или крайняя горбинка внешнего радиуса, скорее всего, будут устранены на последних двух шагах процедуры настройки.

Этап 3. Сложите кончик скребка

Работа скребка заключается в предотвращении образования складок в конце изгиба. Если на конечном конце гладкого внутреннего радиуса не появляется морщин, вайпер не нужен. Пропустите этот шаг и перейдите к шагу 4.

Салфетка заполняет зазор за линией касания между внутренним краем трубы и изгибом полости гибочной матрицы. Если стенка трубки недостаточно жесткая, она выпячивается наружу, чтобы заполнить этот зазор.

При достаточном давлении на матрицу прямого давления эта выпуклость будет сглаживаться между полостью гибочной матрицы и носиком оправки, когда труба проходит через линию касания. Но в конце изгиба, если выпуклость не протянута и не сплющена, она может образовать морщину или небольшую серию морщин. При правильной установке кончик салфетки зацепится за вершину этой конечной выпуклости до того, как она превратится в складку.

При достаточном давлении на матрицу прямого давления эта выпуклость будет сглаживаться между полостью гибочной матрицы и носиком оправки, когда труба проходит через линию касания. Но в конце изгиба, если выпуклость не протянута и не сплющена, она может образовать морщину или небольшую серию морщин. При правильной установке кончик салфетки зацепится за вершину этой конечной выпуклости до того, как она превратится в складку.Сначала найдите естественное положение скребка при нулевом наклоне; затем определите максимальный рейк для этого приложения. Для этого удерживайте поверочную линейку в нижней части захвата полости матрицы для гибки. Когда грязесъемник свободно закреплен на стойке грязесъемника, вставьте грязесъемник так, чтобы нижняя часть его полости также совпадала с линейкой. Теперь стеклоочиститель находится на нулевом уровне. Чтобы найти его естественное исходное положение, осторожно проведите стеклоочистителем вдоль линейки по направлению к линии касания, пока не почувствуете некоторое сопротивление.

Определите, полностью ли соприкасается скошенная кромка наконечника скребка с полостью матрицы для гибки. Если да, то вы нашли естественную форму. Если нет, приложите немного большее усилие, пока скошенная кромка не будет надежно закреплена в полости матрицы для изгиба.

Определите, полностью ли соприкасается скошенная кромка наконечника скребка с полостью матрицы для гибки. Если да, то вы нашли естественную форму. Если нет, приложите немного большее усилие, пока скошенная кромка не будет надежно закреплена в полости матрицы для изгиба.Если вам приходится прикладывать значительные усилия, чтобы найти посадку, скорее всего, вайпер неправильно обрезан или вы пытаетесь расположить наконечник слишком близко к линии касания. Последнее является распространенной проблемой, потому что выглядит лучше, когда стеклоочиститель находится на линии касания; тем не менее, большинство вайперов не обрезаны для такой настройки, и в этом нет необходимости, если цель вайперов ограничивается сдерживанием терминальной выпуклости.

После того, как вы нашли положение естественного нуля переднего угла, передвиньте вайпер, вращая наконечник вдоль полости матрицы для гибки от линии касания. Вы можете увеличить передний угол таким образом, пока терминальная выпуклость не превратится в складку.

После того, как вы установили переднюю поверхность, вы можете измерить линейное расстояние вдоль полости матрицы для гибки от кончика скребка до линии касания. При условии, что сменные наконечники стеклоочистителя имеют ту же конструкцию и изготовлены, вы можете сократить этот этап настройки, установив новый стеклоочиститель на этом расстоянии.

После того, как вы установили переднюю поверхность, вы можете измерить линейное расстояние вдоль полости матрицы для гибки от кончика скребка до линии касания. При условии, что сменные наконечники стеклоочистителя имеют ту же конструкцию и изготовлены, вы можете сократить этот этап настройки, установив новый стеклоочиститель на этом расстоянии.Обратите внимание, что сгребание грязесъемника применимо только к гибочным операциям с низким давлением. Кроме того, если стеклоочиститель наклонен, скошенная кромка должна быть обрезана до геометрии «простой зачистки». Это самая распространенная геометрическая форма. Для работ с высоким давлением требуется нулевой передний угол и скошенная кромка со смещенной геометрией, а не геометрия с простой разверткой.

Шаг 4. Настройка давления вспомогательного пресс-формы

Как и очиститель, вспомогательный пресс-штамп не всегда необходим. Его работа заключается в предотвращении концевых горбов и чрезмерного сплющивания по внешнему радиусу.

Если внешний радиус приемлем, вам не нужна помощь с прессованием. Выключите его или установите нейтральное давление, в зависимости от вашей машины. В противном случае начните с нейтрального давления и увеличивайте помощь, пока недостатки не исчезнут.

Если внешний радиус приемлем, вам не нужна помощь с прессованием. Выключите его или установите нейтральное давление, в зависимости от вашей машины. В противном случае начните с нейтрального давления и увеличивайте помощь, пока недостатки не исчезнут.Имейте в виду, что многие трубогибочные станки с ЧПУ имеют как вспомогательное давление, так и давление наддува. Термин «форсирование» обычно означает тип осевого давления, приложенного во время изгиба по всей окружности трубы с помощью зажимов за пресс-формой. Использование этого типа давления проталкивает материал через линию касания, чтобы питать как внутреннюю, так и внешнюю части. Ассист, с другой стороны, подает материал только в наружные части, что полезно для уменьшения уплощения и утончения стенок.

Устранение неполадок при гибке труб

Важным преимуществом четырехэтапной процедуры настройки является то, что она облегчает устранение неполадок. Большинство дефектов в изгибе трубы можно отнести к настройке, а большинство дефектов настройки связано с проблемой на одном из четырех этапов.

Поэтому, после того как вы определили природу дефекта, у вас будет определенный параметр настройки, который вы должны изучить в первую очередь.

Поэтому, после того как вы определили природу дефекта, у вас будет определенный параметр настройки, который вы должны изучить в первую очередь.Проблемы с носиком оправки

Чрезмерная овальность (т. е. общая деформация поперечного сечения трубы). Проверьте, не слишком ли мал размер носика оправки и недостаточно ли он вставлен в изгиб. Если размер меньше, временное решение может состоять в том, чтобы продвинуть его глубже в изгиб. Однако для оптимального изгиба потребуется новая оправка, изготовленная с правильным диаметром носика.

Внутренние радиусные пряжки. Убедитесь, что носик оправки находится за линией касания. Если это так, пройдите касание в соответствии с указаниями на шаге 1.

Внешний радиус схлопывается. Убедитесь, что носик оправки находится за линией касания. Пройдите линию касания в соответствии с указаниями на шаге 1.

Горб или бугры образуются на внешнем радиусе .

Обычно это происходит не из-за того, что носик оправки находится слишком глубоко в изгибе, а из-за чрезмерного сопротивления или недостаточной помощи пресс-формы. Однако, если вы подозреваете, что проблема заключается в носике оправки, проверьте глубину его размещения и сравните ее с формулой в шаге 1. Если в соответствии с этой формулой размещение носика оправки слишком глубокое, втяните его.

Обычно это происходит не из-за того, что носик оправки находится слишком глубоко в изгибе, а из-за чрезмерного сопротивления или недостаточной помощи пресс-формы. Однако, если вы подозреваете, что проблема заключается в носике оправки, проверьте глубину его размещения и сравните ее с формулой в шаге 1. Если в соответствии с этой формулой размещение носика оправки слишком глубокое, втяните его.Слишком большое сопротивление. Это не дефект, а непосредственная причина многих дефектов. Обычно причиной является слишком большое давление со стороны матрицы прямого давления, но также может быть проблемой слишком большой носик оправки. Проверьте, не слишком ли велик диаметр носика оправки, используя формулу из шага 1. Если да, то оправку необходимо заменить.

Проблемы прямого давления

Происходит постоянное сморщивание внутреннего радиуса . Если вся дуга внутреннего радиуса сморщена, прямое давление пресс-формы слишком низкое. Используйте рекомендации в шаге 2, чтобы определить правильное давление.

Обратите внимание, что этот дефект отличается от одиночной выпуклости или небольшой серии выпуклостей, образующихся на внутреннем радиусе в конце изгиба. Этот тип складок связан с матрицей стеклоочистителя.

Чрезмерное уплощение внешнего радиуса. Это очень распространенная проблема, возникающая из-за слишком сильного прямого давления на матрицу. По сути, прижимная матрица зажимает трубу в точке изгиба, в результате чего внешний радиус растягивается и сплющивается между прижимной матрицей и зажимной матрицей. Уменьшите давление в соответствии с указаниями в шаге 2. Если носик оправки правильно расположен и прямое давление правильное, но сплющивание все еще слишком велико, вспомогательное давление следует увеличить.

Проблемы с наконечником стеклоочистителя

Горб или бугры образуются на внутреннем радиусе в конце изгиба. Как описано в шаге 3, роль вайпера ограничена. Эти выпуклости – единственная проблема, для решения которой предназначен стеклоочиститель, и они возникают только в том случае, если стеклоочиститель неправильно сгребается или изношен.