Что такое контактная сварка – виды, технология, принцип работы, обозначение на чертеже

alexxlab | 30.10.2019 | 0 | Разное

Что такое точечная сварка. Принцип работы и особенности

Уже более 150 лет людям известен способ соединения металлов, называемый точечной сваркой. Этот способ позволил автоматизировать и сделать массовым производство автомобилей, сельскохозяйственной техники, самолетов и тысяч наименований бытовой продукции. Благодаря относительно простому принципу действия, точечная сварка приходит и в быт обычных мастеров-любителей, автослесарей, жестянщиков.

Принцип действия точечной сварки

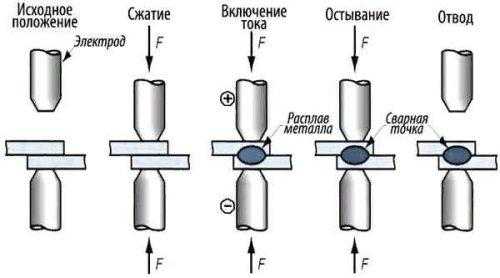

Технология контактной сварки работает довольно просто — детали плотно сжимаются и через кратчайшее расстояние подается мощный электрический импульс. Металл разогревается, в точке соприкосновения образуется расплавленное ядро. Так как детали сжаты, происходит диффузия металлов. Ток выключается, точка остывает, металл кристаллизуется. Сварная точка получается прочной, при попытке разорвать соединение лопается материал рядом с точкой. Принцип работы аппаратов сварки — генерирование этого импульса и плотное сжатие деталей.

Чтобы импульс тока хорошо разогрел металл, он должен быть с большой силой и низким напряжением. Промышленные аппараты имеют характеристики: напряжение на контактах всего 1 — 3 Вольта, способны давать силу тока в 10 — 15 килоАмпер.

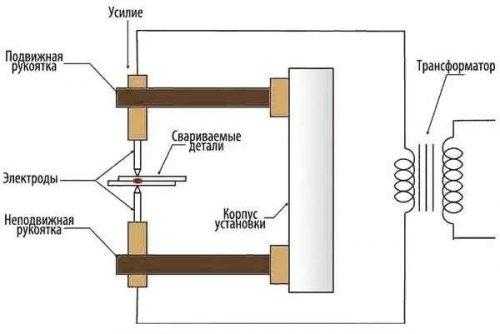

Устройство аппарата точечной сварки

Любой аппарат точечной сварки состоит из двух блоков:

Чтобы получить мощный разряд при небольшом напряжении, потребуется трансформатор индукционного типа. Соотношение первичной и вторичной обмоток позволяет получить электрический импульс, достаточный для расплавления металла.

Зажимные клещи состоят из двух медных или графитовых контактов, расположенных на разных рычагах, и прижимного механизма. Прижимы бывают с разным приводом:

- Механические. Состоят из мощной пружины и рычага, сжатие металлов происходит за счет мускульной силы. Применяются в самодельных или бытовых аппаратах, не дают должного контроля за степенью сжатия, обладают малой производительностью.

- Пневматические. Наиболее популярны для переносных ручных аппаратов, легко регулируются при помощи изменения давления в воздушной магистрали. Недостаток — сравнительно медленные, не дают возможности изменения давления в процессе сваривания.

- Гидравлические. Не так популярны, гидравлический привод также медленный, но обладает большей широтой настроек, благодаря применению перепускных регулируемых клапанов.

- Электромагнитные. Самые «молниеносные», применяются как на ручных аппаратах, так и на больших стационарных. Позволяют регулировать сжатие металлов в процессе сварки, что позволяет добиться провара и отсутствия «выплесков» металла.

Клещи для точечной контактной сварки

Усложнение конструкции возможно при использовании контуров жидкостного охлаждения на нагруженных аппаратах, применении различных систем управления током и прижимом, роботизации перемещения электродов.

Где применяется

Точечную сварку применяют для соединения различных конструкционных металлов и сплавов. Особенности технологии — экологичность, скорость, надежность, легкость автоматизации — позволяют широко применять ее в:

- автомобилестроении для сборки кузовов;

- ювелирном деле для соединения деталей;

- микроэлектронике для спайки микросхем;

- производстве сварных арматурных каркасов для монолитных плит;

- производстве корпусов, деталей товаров народного потребления.

Преимущества и недостатки

Среди основных преимуществ точечной сварки особо выделяются:

- прочность соединения;

- технологичность;

- экономичность;

- возможность соединения как толстых, так и ультратонких деталей;

- возможность автоматизации и роботизации сварочного процесса;

- высокая культура производства и экологичность;

- универсальность в материалах и возможность масштабирования.

Среди недостатков можно выделить:

- сложность диагностики сварного соединения;

- требования к чистоте металлов при сварке;

- сложность настройки аппаратуры.

Оборудование и материалы для точечной сварки

Чтобы варить точками необходимы:

- аппарат для точечной сварки;

- свариваемые зачищенные детали;

- для защиты деталей от коррозии можно применять токопроводящий грунт или мастику.

Техника безопасности при точечной сварке

Главное при использовании аппаратов точечной сварки — соблюдение правил электробезопасности. При эксплуатации техники не должно быть оголенных контактов, нарушений изоляции кабелей. Все контакты при подключении аппарата к сети должны соответствовать номинальным параметрам, обязательно применение дифавтоматов и заземления.

При удерживании металлов используйте диэлектрические перчатки, рукоять клещей должна быть надежно заизолирована.

Средства защиты

Стандартный набор сварщика вполне подойдет для работы с точечной сваркой. Плотная роба, хлопчатобумажные или спилковые перчатки, прозрачный щиток или очки, респиратор или вытяжка — вот весь набор средств защиты.

Меры безопасности

Всегда проверяйте оборудование перед началом работ! Детали корпуса должны быть надежно заземлены, ручки и держаки — заизолированы.

Обслуживание и перенастройка аппарата производится в выключенном состоянии.

Педаль или кнопка управления должна находиться в удобном месте.

Сварщик должен прочно держать заготовку или инструмент, твердо и устойчиво стоять.

Технология и процесс точечной сварки

В зависимости от толщины металлов, их вида, условий технология сварки может отличаться деталями. Но в целом порядок работ одинаков.

Точечная сварка в работе

Точечная варка происходит в несколько этапов:

- Подготовка поверхностей. Они должны быть очищены от непроводящих ток лакокрасочных материалов и окислов, а также без напряжения плотно присоединяться.

- Сжимание деталей. Для этого привод клещей прочно сжимает поверхности, они частично деформируются. Это нужно для возникновения участков проведения тока именно между контактами клещей.

- Нагрев деталей электрическим импульсом. Чем толще детали, тем дольше приходится держать нагрев. Импульс может быть как постоянный, так и с регулируемой силой тока, переменный.

- В автоматических станках есть этап ослабления давления на детали — это нужно для предотвращения выдавливания металла из расплавленного ядра. В ручных механических клещах этот этап пропускается.

- Ток выключается. На глаз момент выключения тока можно определить по нагреву области между электродами — как только металл начинает краснеть, ток отпускается.

- Прижим или проковка во время остывания металла. Нужны для формирования прочной кристаллической структуры сварной точки.

- Деталь готова.

В зависимости от вида металлов применяются различные настройки. Качество соединения зависит от технологии сварки, типа импульса, режимов сжатия деталей.

Дефекты и причины их возникновения при точечной сварке

Несмотря на технологичность, точечная сварка требует точных настроек и постоянного контроля за качеством на производстве. Среди дефектов можно выделить:

- Прожог. Он выглядит как отверстие в обеих деталях, сплавленные края легко отрываются.При слишком высокой силе тока, большой длительности импульса или избыточной силе сжатия металл перегревается и стекает. Для снижения риска прожога стоит снизить силу тока или прижима.

- Выплески. При сильном сжатии или долговременном слабом импульсе металл выходит из расплавленного ядра, на его месте образуется пустота. При работе выплески выглядят как искры, вылетающие из точек. До известного предела выплеск не вредит, так как компенсируется сжатием деталей, но точка будет менее надежной — толщина вокруг точки неизбежно уменьшается.

- Непровар. Слабый импульс, недостаточная сила сжатия, ослабление клещей при сваривании приводят к непрогреву ядра. Такая точка будет «склеена», но при нагрузке оторвется. Непровар может возникнуть, если сварные точки расположены рядом — соседняя точка выступает шунтом, через который проходит часть электрической энергии. Соответственно, она не будет затрачена на расплав металла.

- Уменьшение диаметра сварки. Если импульс будет коротким или детали не будут прилегать плотно, образуется недостаточная площадь расплава. В этом случае в одной точке может быть один или несколько микрорасплавов, которые в сумме значительно слабее монолитной точки.

Трещины и разрушение основного металла. Возникают в случае отсутствия сжатия, близости точки к краю нахлесточной полосы, грязном металле. Визуально при помощи увеличительного стекла этот дефект обнаружить легко.

Исправление дефектов сварки

Диагностика точечной сварки довольно сложная процедура. Привычные ультразвуковые методы исследования не дают точной картины, поэтому на производствах с автоматизацией проводят тесты с разрушением контрольных образцов.

Выявленные дефекты исправляются следующими методами:

- повторным провариванием точкой;

- высверливание и последующая сварка полуавтоматом;

- наружные выплески поддаются зачистке;

- проковка горячей точки;

- установка сварной или вытяжной заклепки.

Обозначения точечной сварки на чертежах по ГОСТ

Порядок в производстве обеспечивается правильной технической документацией. Точечная сварка имеет свое обозначение на чертеже, которое дополняется специальным буквенным кодом. На лицевой плоскости обозначаются контуры свариваемой области, и крестами места точек. На боковом разрезе точка сварки выглядит как состыкованные заштрихованные плоскости.

Обозначение точечной сварки на чертеже

Обозначение сварных точек производится на чертежах по ГОСТ 15878-79. Там же оговорены все условные обозначения и дополнительные данные.

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

Самодельный аппарат точечной сварки

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

svarkaprosto.ru

что это такое, назначение, аппараты для сварки

При контактной сварке двух наложенных друг на друга металлических пластин в точке соприкосновения электрода с верхней заготовкой возникает краткосрочный (от сотых долей до единиц секунд) поток энергии чрезвычайно высокой мощности. В результате этого между пластинами образуется линза из расплавленного металла, а при ее остывании — прочное сварное соединение. Таким способом можно сваривать детали толщиной до десятков миллиметров из большинства видов сталей, а также из сплавов алюминия, титана, магния и других цветных металлов.

К основным преимуществам контактной сварки относят высокую стабильность качества сварного шва, низкий уровень требований к квалификации сварщиков, невысокую стоимость сварочного оборудования, а также простоту механизации и автоматизации сварочных процессов. Кроме того, этот вид сварки не требует использования присадочных материалов, защитных газовых сред и флюсов, что делает его с точки зрения охраны труда самым безопасным. В современном промышленном производстве почти 40% сварочных соединений выполняются различными установками контактной сварки. А в автомобильной промышленности, авиастроении, производстве пассажирских вагонов и электронных приборов доля контактной сварки в общем объеме сварочных работ составляет около 90%.

Определение и назначение контактной сварки

Контактная сварка выполняется несколькими технологическими способами, которые отличаются между собой видами сварного шва и некоторыми особенностями сварочного процесса. В ГОСТ 15878-79 указана электроконтактная сварка трех видов, при этом в профильной литературе и ГОСТ 297-80 выделяют четыре:

- Точечная. Металлические детали соединяют между собой отдельными сварными точками. Производится двумя электродами, которые также обеспечивают сжатие деталей между собой с необходимым усилием. Это самая массовая разновидность контактной сварки: ее доля в общем объеме контактных сварочных соединений составляет более 70%.

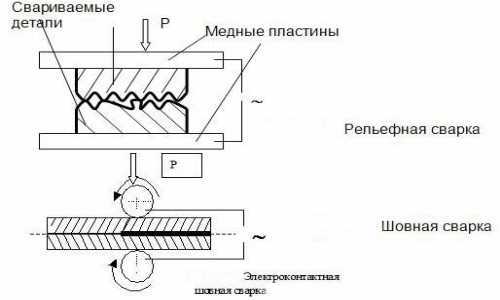

- Шовная. В этом способе используют электроды в виде роликов, а сварной шов формируется из прерывающихся точек, которые должны перекрывать друг друга не менее, чем на 25%. Усилие сжатия между поверхностями формируется с помощью давления на ролик. Шовная сварка применяется преимущественно при изготовлении емкостей (топливные баки, глушители автомобилей, химические сосуды и пр.), тонкостенных шовных труб и корпусов промышленной и бытовой техники из листового металла.

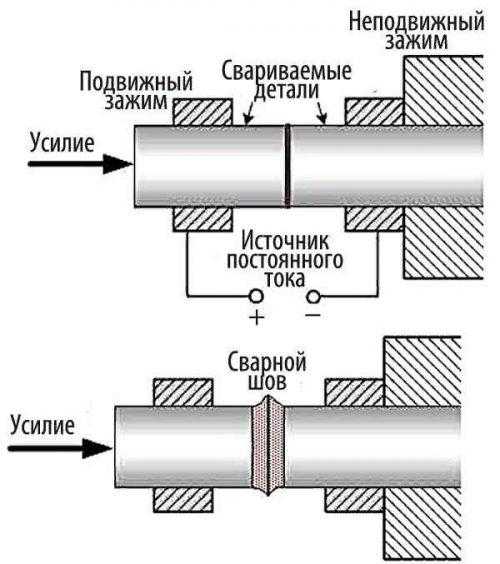

- Стыковая. С помощью этого способа две детали соединяются расплавленным металлом по всей площади их соприкосновения, причем толщина свариваемых изделий практически не имеет значения. В процессе используются приспособления, сжимающие детали навстречу друг другу. Во время протекания сварочного тока по металлу из-за наличия на сопрягаемых поверхностях микровыступов в зоне их стыка возникают сварочные процессы, происходит разогрев стыка и создается стыковое сварочное соединение. Этот метод используют для беззазорного соединения рельсов, а также сварки трубопроводов и длинномерных изделий, в том числе из разнородных сталей.

- Рельефная. Данным способом соединяют скобы, кронштейны, резьбовой крепеж и подобные им изделия к листовым деталям. Он называется рельефным по причине того, что контакт свариваемых поверхностей ограничен выступом (рельефом) на одной из них. В результате этого значительно увеличивается плотность тока и тепловыделение, что требует применения особых сварочных режимов.

Одна из разновидностей рельефной сварки широко используется в авторемонте для приварки колец, волнистой проволоки и металлических штырьков при выправлении вмятин на кузовных деталях. У нас ее обычно называют «односторонней точечной сваркой», а используемые при этом аппараты со специальной оснасткой — споттерами.

Принцип действия

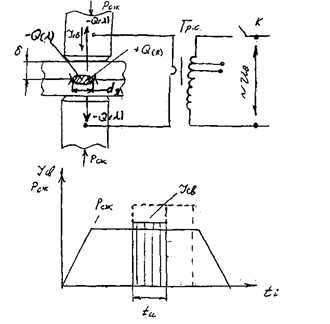

Технология контактной сварки точечным, шовным и рельефным способами основана на одной и той же единичной операции — создании сварной точки в месте соприкосновения поверхностей заготовок. В общем виде это выглядит так (см. рис. ниже):

- Установка сложенных внахлест заготовок на нижний электрод.

- Сжатие их верхним электродом.

- Подача импульса сварочного тока.

- Кратковременное удерживание сжатия до остывания сварной точки.

- Отвод верхнего электрода в исходное положение.

В установках контактной сварки используется постоянный ток обратной полярности (плюс на верхний электрод) или переменный ток частоты 50 Гц (в некоторых случаях применяют высокочастотные источники). Прижим деталей является важной частью технологического процесса. После прохождения импульса тока в месте соприкосновения поверхностей деталей возникает линза из расплавленного металла, которая в контактной технологии называется ядром. Сжатие с необходимым усилием не позволяет металлу выплескиваться за область ядра, а также вызывает пластическую деформацию зоны ядра и взаимное проникновение металлов заготовок.

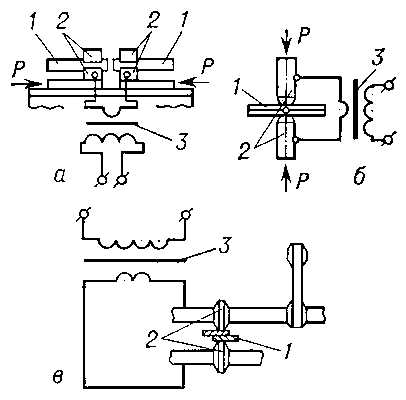

Стандартная установка точечной сварки состоит из следующих элементов (см. рис. ниже):

- источник питания с переменным или постоянным током;

- нижняя (опорная) рукоятка с электродом массы;

- верхняя (прижимная) рукоятка с основным электродом;

- корпус установки с механизмом прижима и контактами.

Технология стыковой сварки отличается от остальных контактных способов, т. к. в этом случае посредством расплавления металла соединяются торцевые части двух массивных деталей. Последовательность технологических операций при стыковой контактной сварке выглядит следующим образом (см. рис. ниже):

- Фиксация одной из заготовок в неподвижном зажимном приспособлении.

- Установка второй заготовки в подвижную оснастку.

- Сжатие торцов заготовок с постоянным усилием.

- Подача на заготовки импульса сварочного тока.

- Разогрев металла до состояния плавления с продолжающимся после отключения тока приложением усилия.

- Сближение торцов и образование сварного шва.

- Остывание шва и снятие усилия.

Напряжение холостого хода в устройствах контактной сварки намного ниже, чем у другого сварочного оборудования. Обычно оно составляет 3÷6 В (максимум до 20 В), при этом напряжение сварки равно 1÷1.5 В. Сила тока во всех контактных способах в зависимости от толщины заготовок и площади контакта лежит в интервале от единиц до сотен тысяч ампер. Глубина проплавления каждой детали в зависимости от вида материала должна составлять от 20 до 80% процентов ее толщины. Не допускается сквозное проплавление (прожиг) металла, а также проплавление его на глубину меньше нормативного.

Преимущества и недостатки

Одним из главных достоинств контактной сварки является ее быстродействие. К примеру, скорость контактного соединения шовным способом деталей из стали толщиной 0.5 мм может достигать 1.5 м/мин, что недостижимо ни для одной из сварочных технологий. К другим преимуществам контактной сварки обычно относят:

- стабильность параметров и качество соединения;

- небольшое энергопотребление;

- медленный износ электродов;

- отсутствие расхода присадочных и вспомогательных материалов;

- низкие требования к квалификации персонала;

- нет выделений вредных и опасных для здоровья веществ;

- чистота сваренной поверхности (шов находится внутри металла).

Контактная технология лучше любых других подходит для автоматизации и использования в оборудовании для серийного производства. Большинство роботов на конвейерах кузовных цехов автопрома — это программируемые автоматические устройства контактной сварки. А сварка трубных стыков всех магистральных газо- и нефтепроводов высокого давления производится контактным стыковым способом с использованием специальных автоматизированных комплексов.

Главный технологический недостаток контактной сварки — это высокие требования к равномерности и чистоте поверхности.

При сжатии между плоскостями деталей не должно быть даже минимального зазора, иначе возможен боковой выплеск расплавленного металла из внутренней зоны сварки. Помимо этого такие сварочные аппараты в силу особенностей своей конструкции не приспособлены к работе в ограниченном пространстве. Мобильная рабочая часть контактного оборудования имеет значительный вес, а при отсутствии механизированного привода сжатие требует от сварщика приложения значительных физических усилий.

Виды аппаратов контактной сварки

Машины контактной сварки (так они называются в соответствии с ГОСТ 297-80) в первую очередь классифицируют по виду сварочного соединения, т. е. одному из четырех описанных выше технологических способов. Внутри каждого такого вида они подразделяются по признакам стационарности и мобильности, а также по различным конструктивным особенностям. Следующими параметрами являются тип источника тока и усилие сжатия. Для обозначения отечественных аппаратов контактной сварки ГОСТ установлено цифро-буквенное обозначение, включающее в себя одиннадцать позиций.

В первой позиции всегда присутствует буква «М» (машина), а по второй можно определить контактный способ, для которого она предназначена. К примеру, МТ — машина точечная, МШ — машина шовная и т. д. В третьей позиции приводится код ее конструктивного исполнения: подвесная (П), постоянного тока (В), радиальная (Р) и т. п. В остальных позициях указываются значения сварочного тока и напряжения питающей сети, а также различные коды конструкторских и эксплуатационных особенностей конкретной модели.

Советы по выбору оборудования

При выборе аппарата для контактной сварки в первую очередь необходимо ориентироваться на толщину металла, который предполагается сваривать, характер работ (стационарный или мобильный) и вид необходимого контактного соединения (точечный, шовный и прочие). Не следует выбирать контактный аппарат с рабочими характеристиками «про запас», т. к. это может сильно сказаться на цене и массогабаритных показателях его мобильной части. Необходимо помнить, что механическая часть такого оборудования может иметь пневмоприводы, для чего потребуется источник сжатого воздуха, а более мощные установки эксплуатируются с водяным охлаждением. А электрическая часть машины мощностью более 10 кВт наверняка потребует трехфазного источника напряжения.

Также важным элементом любого контактного сварочного аппарата являются электроды. Их форма и вид зависят от используемой технологии и особенностей производства.

Существуют специальные технологии контактной сварки с применением клея и припоя, но о них в специализированной литературе только упоминается. Если кто-нибудь знает, для чего и как они используются, поделитесь, пожалуйста, информацией в комментариях к данной статье.

wikimetall.ru

Контактная сварка

Виды и характеристика контактной сварки

Сварка — неотъемлемая процедура любого строительного процесса или ремонта. Ведь с ее помощью можно надежно скрепить различные металлические детали, создавать каркасы, ограждения, заборы.

Контактная сварка.

Однако, чтобы умело пользоваться сварочным аппаратом, необходим опыт. Особенно это касается контактной сварки, ведь этот процесс требует высокой точности и хорошего уровня владения аппаратом. Подробнее об этом методе скрепления деталей и различных его видах читайте ниже.

Характеристика контактного метода сварки

Контактная сварка — это процесс соединения металлических элементов, который происходит за счет прохождения через них электрического тока, поступающего из сварочного аппарата.

Очень важной составляющей контактного метода является зона сопротивления, находящаяся в зоне соединения металлических элементов. Именно поэтому данный вид называют еще электрической сваркой сопротивлением. Объединение металлических частей происходит за счет двух физических процессов: нагрева с помощью электрического тока и давления, оказываемого на металл.

Технические характеристики контактной сварки.

Подобный тип широко применяется благодаря ряду преимуществ, которые он имеет в сравнении с другими. Большая электрическая мощность позволяет работать с прекрасной скоростью и производительностью. Производство одного стыка занимает до 1 сек! Работа с данным методом отличается высоким качеством.

Очевидным преимуществом является то, что в процессе контактной сварки не требуется использование никаких расходных материалов: ни газа, ни флюса, ни присадочной проволоки. Что немаловажно, подобный метод является экологически чистым, поэтому не влияет ни на работника, ни на окружающую среду. Отметим, что работы, проводимые контактным методом, может выполнять даже сварщик-новичок, благодаря простоте процесса.

Точечный вид соединения

Контактная сварка отличается вариативностью процесса соединения металлических деталей.

Существует множество разновидностей данного вида.

Точечная контакатная сварка.

Для выполнения особо кропотливой и тонкой работы обычно используется точечный вид сваривания. Он заключается в соединении металла в небольших точках, которые зависят от размера электродов в сварочном аппарате. Именно электроды подводят ток и производят сжатие нагретых материалов. Несмотря на то что размер точек соединения небольшой (4-12 мм), металлические части скрепляются друг с другом намертво, поэтому беспокоиться о разрушении соединения не стоит.

Диаметр точек соединения зависит от силы электродов и тока, силы давления, приложенного на металл, размеров нагревающих частей электродов, а также состояния, в котором находятся соединяемые детали. В процессе точечной работы используются импульсы постоянного тока.

Рельефный метод сваривания

Схема рельефной сварки.

Следующая разновидность контактного способа соединения металлических деталей — рельефная. Суть процесса в том, что соединяются между собой предварительно подготовленные выступы на поверхности деталей. Эти выступы штампуются с помощью специального оборудования. Они могут быть разнообразной формы: от круглой до продолговатой. Таким образом, предварительная поверхность детали рельефная, отсюда и название процесса работы над ними.

Главное отличие рельефного способа от точечного в том, что при первой разновидности площадь воздействия и размер шва обуславливаются размером подготовленных выступов, а не электродов, как при втором способе. Данный вид контактной работы с деталями требует повышенной мощности электричества, что можно назвать недостатком.

Шовное варение: характеристика

Другим методом контактной сварки является шовный. Данный тип отличается тем, что детали соединяются между собой с помощью прерывистого или непрерывного шва. Прерывистый состоит из частых участков точечной сварки. Само сваривание происходит благодаря дисковым электродам, подводящим ток на достаточно большое пространство сразу. Прерывистый шовный способ используется чаще, чем непрерывный.

Схема шовной контактной сварки.

Дело в том, что непрерывный шов требует большей квалификации работника, а также оказывает куда большее влияние на оборудование, чем прерывистый, работать с которым можно постепенно, не перегружая аппаратуру и сварщика.

Существует также шаговый метод шовной варки, при котором ток на ролик электрода подается только после передвижения деталей. Ролики при этом постоянно находятся на деталях. Последний способ практически не используется, так как он недостаточно производительный и требует более сложного оборудования.

Стыковой метод — еще один способ соединения деталей под воздействием электрического тока. Этот вид отличается от других тем, что детали соединяются в местах, где стыкуются специально подготовленные торцы, находящиеся на поверхности деталей. Существует несколько способов стыковой сварки металлических деталей: сопротивлением, непрерывным и прерывистым оплавлением.

В первом случае детали предварительно стыкуются и сжимаются, после чего к ним подводится ток, доводящий металл до пластичного состояния. При двух последних способах детали нагревают, а потом соединяют. Только при непрерывном оплавлении металл нагревают на протяжении всего процесса варения, а при прерывистом — детали то нагревают, то разводят, чтобы сэкономить ресурсы оборудования.

http://moyasvarka.ru/youtu.be/b6oDwggNeUE

Стоит отметить, что существуют и комбинированные методы варки металлических частей: шовно-стыковой, рельефно-точечный. Они существуют для того, чтобы адаптировать процесс сваривания под конкретную ситуацию.

Вот и все, что нужно знать про различные виды контактного соединения металлов под действием электрического тока! Правильный выбор типа контактной сварки — залог успешной работы.

moyasvarka.ru

Контактная сварка

В связи с тем, что соединение при контактной сварке формируется за время, гораздо меньшее сварки плавлением, то это обеспечивает более высокую производительность и меньшее коробление детали, т.к. ЗТВ мала.Т.к. процесс легко автоматизируется и более легко встраиваются поточные конвейеры, этот способ лучше применять при массовом и серийном производстве.Этот способ нашел применение в автомобильной и авиакосмической промышленности. Благодаря тому, что соединения, полученные контактной сваркой, обладают очень высокой прочностью и качество мало зависит от квалификации сварщика, то этот способ находит применение и в других отраслях.Контактной сваркой сваривают толщины от сотых до десятых долей мм, а также до десятков мм. Также сваривают нефте- и газопроводы.Для роботов применяют системы с повышенной частотой питающего напряжения, что позволяет уменьшить габариты трансформатора.

Классификация способов контактной сварки

По ГОСТ 158-78-77 «Контактная сварка и соединения сварные» выделяют 3 основные вида:- точечная сварка;- шовная сварка;- стыковая сварка.Однако разновидность этих способов достигает 300 наименований.

Точечная контактная сварка (Кт) – способ, при котором детали сваривают по отдельным точкам двумя электродами и к ним прикладывают давление сварки и пропускают ток сварки.

tu – время протекания сварочного импульсаQ = J^2RtuСнимаем давление, деталь остывает и получаем литое ядро. Формирование сварного соединения (литого ядра определенных размеров), определяется двумя физическими явлениями, являющимися значимыми: 1. Нагрев металла сварочным то

www.samsvar.ru

📌 Контактная электросварка – это… 🎓 Что такое Контактная электросварка?

способ сварки металлов, при котором детали нагреваются проходящим в месте контакта электрическим током и сдавливаются (осаживаются). В зависимости от метода нагрева различают К. э. сопротивлением и оплавлением. При К. э. сопротивлением соединение образуется в результате плавления, плотного сжатия деталей и кристаллизации металла в виде литого ядра. При К. э. оплавлением детали лишь соприкасаются, но благодаря большой плотности тока в местах контакта деталей металл быстро нагревается, превращается в жидкие перемычки, которые растекаются, образуя на поверхности тонкий слой жидкого металла. При осаживании находящийся в пластическом состоянии металл удаляется, сварное соединение образуется по всей плоскости касания.

К. э. осуществляют на контактных сварочных машинах. Сварочный трансформатор машины понижает напряжение сети до 1—15 в. Для сжатия деталей и подвода тока силой 1—200 ка служат электроды из сплавов меди. Мощность машин 0,5—500 ква. Усилие сжатия 0,01—100 кн (1—10000 кгс) создаётся пневмогидроприводом или рычажно-пружинным механизмом. Ток длительностью от 0,01 до 10 сек включается контакторами с электронным управлением. Выпускают стационарные, передвижные и подвесные контактные машины, универсальные и специализированные.

По виду сварного соединения различают К. э.: точечную, рельефную (разновидность точечной), шовную (роликовую) и стыковую. Наиболее распространена точечная сварка (рис., б), позволяющая осуществлять до 600 соединений в 1 мин; применяется как для соединения тончайших деталей (до 0,02 мкм) электронных приборов, так и для сварки стальных конструкций из листов толщиной до 20 мм в автомобиле-, самолёто- и судостроении, в с.-х. машиностроении и др. отраслях. Рельефной сваркой соединяют детали по предварительно образованным на них выступам. Одновременно можно производить сварку в точках либо получать непрерывный шов по кольцевому рельефу. При шовной сварке образуется непрерывный плотный шов, в котором сварные точки частично перекрывают одна другую. Электродами служат ролики, вращаемые электроприводом, осуществляющие не только сжатие деталей, но и подвод тока и перемещение изделия. Шовную сварку применяют при изготовлении баков для бензина, труб, сосудов, работающих под давлением, и др. изделий. Стыковую сварку применяют для соединения проволок, стержней, полос, а также деталей из разнородных металлов; для соединения рельсов и газопроводных труб, колёс автомобилей и различных деталей сложного профиля из высокопрочных сталей и алюминиевых сплавов. Применение стыковой К. э. обеспечивает непрерывность многих процессов, например проката металла. Свариваемые сечения 10—100000 мм2.

К. э. — высокопроизводительный, легко автоматизируемый процесс соединения металлов, эффективный в массовом и крупносерийном производстве.

Лит.: Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973

К. К. Хренов.

Схема контактной сварки: а — стыковой; б — точечной; в — шовной; 1 — свариваемое изделие; 2 — электроды; 3 — трансформатор; Р — усилие сжатия.

dic.academic.ru

Особенности контактной сварки и область ее применения

Главные положительные особенности:

- При контактной сварке теплота образуется в самом теле заготовки. Для того чтобы предупредить утечку тепла в окружающие слои металла и получить местный высокий нагрев, приток тепла должен идти со значительно большей скоростью, чем потери.

- Электрическая мгновенная мощность должна быть большой и время нагрева очень малым.

Мощность при контактной сварке достигает сотен и даже тысяч киловольт-ампер, а длительность сварки иногда исчисляется сотыми долями секунды. Такой быстрый нагрев металла во всей зоне сварки осуществляется за счет внутреннего выделения тепла в самом металле. - В то же время сам процесс сварки от применения высокой мощности не усложняется. Таким образом, контактная сварка может осуществляться с очень высокой производительностью. В этом заключается ее главное преимущество.

- Сварка идет без участия присадочного расплавленного металла, поэтому в целом этот процесс более экономичен по расходу энергии и металла.

- Нагрев идет непосредственно в зоне сварки без лишних теплопередающих звеньев и осуществляется с большой скоростью и с малым рассеиванием тепла в окружающий металл и воздух. В отличие от газовой или дуговой ручной сварки элементы рабочего процесса контактной сварки очень просты в исполнении — сведение электродов, пропускание импульса тока.

- Это значительно облегчает обучение сварщиков и позволяет относительно легко автоматизировать весь процесс. Отсутствие сильного светоизлучения и надобности в защитных устройствах позволяет без затруднений организовать выполнение контактной сварки непосредственно наряду с другими операциями, на поточной линии в цехах массового производства.

Главные отрицательные особенности:

Контактная сварка имеет и отрицательные стороны.

- Сам процесс требует приложения давления и может осуществляться в машинах с силовыми узлами, определенных размеров.

- Сварка осуществима для деталей с ограниченными размерами, т. е. такими, которые можно разместить в машине.

- Так как процесс контактной сварки развивается сразу по всему сечению или толщине детали, то необходимые электрическая и механическая мощности резко возрастают с сечением или толщиной свариваемых деталей.

- Той универсальности и технологической гибкости, маневренности, которые присущи ручной дуговой и газовой сварке, контактная сварка не имеет.

- Стоимость оборудования значительно выше, эксплуатация и ремонт обходятся дороже.

Применение контактной сварки

Контактную сварку выгоднее применять в массовом производстве однотипных изделий, когда многократно повторенный выигрыш в производительности, в экономии энергии и металла будет с избытком перекрывать дополнительные затраты на оборудование. Ярким примером могут служить особые виды стыковой сварки.

Ввиду резкого возрастания мощности машин и сложности питания их контактную сварку лучше применять для деталей небольшого сечения и толщины.

Она является единственно возможным способом сварки при изготовлении деталей малого сечения или толщины (до 0,1 млл сечения и до 0,02 мм толщины).

Контактная сварка, особенно когда она осуществляется при твердом состоянии металла и в условиях хорошей защиты от действия кислорода воздуха, позволяет соединять самые разнородные металлы и легированные стали более надежно и с меньшими затруднениями, чем при других способах сварки.

На сегодня разработаны самые разнообразные схемы контактной сварки.

Это объясняется отсутствием развития процессов, обусловленных пребыванием металла в расплавленном состоянии его затвердеванием. Так, например, широкое распространение получила стыковая сварка простои стали с высоколегированной быстрорежущей сталью, сварка рельсов, жаростойких и жаропрочных сплавов и т. д.

Подобные статьи

svarak.ru

Что такое точечная сварка

По включении ток проходит от одного электрода к другому через металл деталей и разогревает металл больше всего у места соприкосновения деталей. Разогрев поверхности металла под электродами при правильно проводимом процессе незначителен, вследствие того, что контакт электрод — изделие имеет сравнительно не большое сопротивление и вследствие мягкости и высокой электропроводности электродного металла, а сам электрод интенсивно охлаждается проточной водой- Прохождение тока вызывает разогрев и расплавление металла в зоне сварки» создающее ядро сварной точки, имеющее чечевицеобразную форму.

Диаметр ядра сварной точки в обычных случаях имеет величину от 4 до 12 мм.

Точечная сварка без расплавления металла ядра точки хотя к возможна на малоуглеродистой стали, но недостаточно надёжна и потому на практике почти не применяется. Сварка металлов с плохой свариваемостью в пластическом состоянии возможна только при достаточном расплавлении металла в ядре точки.

Что такое точечная сварка? Точечная сварка представляет собой своеобразный процесс, в котором сочетается расплавление металла и получение литой структуры сварного соединения с использованием значительного осадочного давления.

Давление должно быть достаточным для преодоления жёсткости изделия осуществления необходимой пластической деформации, обеспечивающей соответствующую прочность сварной точки. Необходимое давление быстро возрастает с толщиной свариваемого металла. Давление осадки полностью передается электродами, имеющими небольшую рабочую поверхность, несущую значительную тепловую и электрическую нагрузку. При значительных толщинах основного металла нагрузка электродов становится настолько тяжелой, что срок их службы быстро сокращается. Поэтому точечная сварка до настоящего времени применяется главным образом для материала небольшой толщины, не свыше 5—6 мм. Точечная сварка материала больших толщин хотя и возможна, однако до сих пор не вполне освоена промышленностью, в значительной степени из-за невозможности выполнить технические требования, предъявляемые в этом случае к электродам. При малом давлении диаметр сварочного контакта меньше, а при большом — больше диаметра рабочей поверхности электрода.

Диаметр ядра определяет в основном прочность точки и зависит от диаметра рабочей поверхности электрода, толщины листов, давления, силы тока и времени его прохождения. При неправильно подобранном режиме сварки может не произойти достаточного плавления металла и получается непроверенная точка. Когда ядро расплавляется, прилегающая к нему по окружности зона металла находится в «пластическом состоянии и плотно сжимается давлением электродов. Давление создаёт уплотняющее кольцо пластичного металла, удерживающее жидкий металл ядра. При недостаточном давлении уплотняющее кольцо не может удержать жидкий металл ядра и происходит внутренний выплеск металла в зазор между листами.

С увеличением времени прохождения тока диаметр и высота ядра растут. Чрезмерное увеличение размеров ядра ослабляет его оболочку из нагретого твердого металла и происходит сильное вмятие металла под электродами, ведущее к наружному выплеску жидкого металла и снижению прочности точки. По выключении тока начинается охлаждение и затвердевание расплавленного ядра точки.

Кристаллизация жидкого металла идёт от поверхности ядра к его середине. В результате ядро имеет столбчатую дендритную структуру, характерную для сварной точки на любом металле, При охлаждении и затвердевании происходит уменьшение объема расплавленного металла ядра, В результате, в центральной части ядра могут образовываться усадочная раковина, пористость и рыхлость металла- Чем толще металл, тем сильнее неблагоприятное влияние усадки и тем больше вероятность образования пористости или усадочной раковины. Наиболее надежным способом борьбы в этом случае является повышение рабочего давления, а также переход на циклы сварки с проковкой.

Обычно в сварном соединении располагается несколько точек, поэтому при сварке приходится считаться с утечкой тока через ранее сваренные точки, шунтирующие точку, подлежащую сварке. Наличие ранее сваренных точек вызывает также уменьшение полезного давления электродов на свариваемую точку, так как часть этого давления воспринимается ранее сваренными точками. Поэтому при сварке нескольких близко расположенных точек средняя прочность точки получается ниже, чем при сварке отдельной точки. Самой прочной точкой в узле обычно является первая по времени сварки.

При точечной сварке нет возможности удаления загрязнении поверхности металла в зоне сварки, поэтому детали иод точечную сварку должны проходить предварительную тщательную очистку щётками, травлением в кислотах, опескоструиванием и т. д.

Сборка под точечную сварку должна производиться как можно точнее, обеспечивая плотное прилегание деталей до сварки. Наличие зазора между деталями поглощает значительную часть давления электродов на деформацию деталей до плотного соприкосновения, действительное осадочное давление на точку становится недостаточным и сильно колеблется по величине, почему получается значительный разброс прочности точек. Требования к точности сборки повышаются с увеличением толщины листов.

Различают так называемые мягкие и жёсткие режимы точечной сварки. При мягких режимах пользуются умеренными силами тока; плотность тока на рабочей поверхности электрода обычно не превышает 100 мм. Для жёстких режимов плотности тока доходит при сварке стали до 120—300 мм.

Мягкие режимы характеризуются большей продолжительностью времени сварки, более плавным нагревом, уменьшенной мощностью сварки, К преимуществам мягких режимов относятся уменьшение мощности» потребляемой из сети, уменьшение нагрузки сети, понижение мощности и стоимости необходимых контактных машин, уменьшение закалки зоны сварки.

Жесткие режимы требуют машин повышенной мощности, увеличивают максимальную загрузку сети, К преимуществам жёстких режимов сварки относятся: уменьшение времени сварки, повышение производительности. Давление электродов обычно берётся в пределах от 3 до 8 кг/мм.

Неправильно установленный режим сварки или нарушение технологических требований может вести к разнообразным дефектам точечной сварки. Наиболее опасным дефектом является непровар, характеризующимся отсутствием литого ядра точки или малыми его размерами. Опасность непровара увеличивается тем, что он не всегда надёжно обнаруживается внешним осмотром изделий при приёмке. Могут встречаться также подплавление поверхности и прожог металла, глубокие вмятины на поверхности металла, раковины и пористость литого ядра.

Точечной сваркой соединяются главным образом детали из малоуглеродистой стали, обладающей отличной свариваемостью.

Сварка легированных сталей, склонных к закалке, а также сталей с повышенным содержанием углерода должна проводиться на мягких режимах. При сварке на жёстких режимах ядро точки и окружающая зона влияния сильно закаливаются и обнаруживают повышенную склонность к образованию трещин. Стали повышенной прочности требуют увеличения рабочего давления при сварке.

Иногда требуется термообработка изделия по окончании сварки как для снятия внутренних напряжений, созданных процессом сварки, так и для улучшения структуры металла, главным образом для уничтожения особо опасной структуры мартенсита. Обычно термообработка сводится к высокому отпуску. Часто последующая термообработка повторным пропусканием тока возможна непосредственно в точечной машине тотчас по окончании сварки точки.

Хорошо сваривается точками аустенитная нержавеющая хромо-никелевая сталь типа 18/8. Для уменьшения распада аустенита и выпадения карбидов сварка ведётся на жёстких режимах с минимальным возможным временем сварки. Применяются высокие давления, требующие электродов из особо прочных сплавов. Время сварки сокращается до 0,01 сек. на одну точку и ниже для тонкого материала. Возможна точечная сварка алюминия, алюминиевых и магниевых сплавов. Вследствие высокой тепло- и электропроводности алюминия для его точечной сварки необходима большая плотность тока на электродах, достигающая в некоторых случаях 1000—1500 а/мм. При этом частицы алюминия легко прилипают к электродам, а частицы меди электродов прилипают к алюминиевым листам. Для уменьшения прилипания необходима тщательная зачистка как поверхности листов, так на рабочей поверхности электродов. Сплавы алюминия обычно свариваются несколько лучше технически чистого алюминия, вследствие повышенного электрического сопротивления.{jcomments on}

www.autoezda.com

📌 КОНТАКТНАЯ СВАРКА – это… 🎓 Что такое КОНТАКТНАЯ СВАРКА?

- КОНТАКТНАЯ СВАРКА

сварка, при к-рой свариваемые детали нагреваются проходящим в месте контакта электрич. током и сдавливаются (осаживаются). В зависимости от методов нагрева различают К. с. сопротивлением и оплавлением. По виду сварного соединения К. с. может быть стыковой, точечной (наиболее распространена), рельефной и шовной. К. с. применяют для соединения рельсов, труб, баков и сосудов, работающих под давлением, и др. изделий из стали и алюм. сплавов. Стыковой К. с. можно соединять элементы с площадью сечения от 1 до 200 тыс. мм2 и более. См. рис.

Схемы контактной сварки: а – стыковой; б – точечной; в – шовной; 1 – свариваемое изделие; 2 – электроды; 3 – сварочный трансформатор; Р – усилие сжатия

Большой энциклопедический политехнический словарь. 2004.

- КОНТАКТНАЯ РАЗНОСТЬ ПОТЕНЦИАЛОВ

- КОНТАКТНАЯ СЕТЬ

Смотреть что такое “КОНТАКТНАЯ СВАРКА” в других словарях:

контактная сварка — Сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока [ГОСТ 2601 84] контактная сварка Сварка давлением, при которой нагрев, необходимый для сварки, создается … Справочник технического переводчика

Контактная сварка — Автомат контактной точечной сварки в действии Контактная сварка процесс образования неразъёмного сварного соединения путём нагрева металла проход … Википедия

контактная сварка — осуществляется нагревом или расплавлением металлов при прохождении электрического тока в месте контакта сдавливаемых изделий. Выполняется сжатием листовых заготовок между стержневыми электродами (точечная контактная сварка) или вращающимися… … Энциклопедический словарь

Контактная сварка — 36. Контактная сварка Сварка с применением давления, при которой используется тепло, выделяющееся в контакте свариваемых частей при прохождении электрического тока Источник: ГОСТ 2601 84: Сварка металлов. Термины и определения основных понятий… … Словарь-справочник терминов нормативно-технической документации

контактная сварка — [resistance welding] сварка с кратковременным нагревом места соединения, с оплавлением или без и с осадкой нагретой заготовки. Контактная сварка соединеняет стержневые элементы встык, а точечный и шовной листом внахлестку. Разновидность точечной… … Энциклопедический словарь по металлургии

контактная сварка — sandūrinis suvirinimas statusas T sritis automatika atitikmenys: angl. contact welding vok. Widerstandsschweißen, n rus. контактная сварка, f pranc. soudage par résistance, m … Automatikos terminų žodynas

контактная сварка — Syn: контактное сваривание … Металлургический словарь терминов

контактная сварка, длящаяся не более одного полупериода (переменного тока) — полуцикловая сварка — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия Синонимы полуцикловая сварка EN half cycle… … Справочник технического переводчика

контактная сварка под давлением — — [http://slovarionline.ru/anglo russkiy slovar neftegazovoy promyishlennosti/] Тематики нефтегазовая промышленность EN pressure contact welding … Справочник технического переводчика

контактная сварка сопротивлением — — [Я.Н.Лугинский, М.С.Фези Жилинская, Ю.С.Кабиров. Англо русский словарь по электротехнике и электроэнергетике, Москва, 1999 г.] Тематики электротехника, основные понятия EN electric resistance welding … Справочник технического переводчика

Книги

- Лабораторный практикум. Электродуговая, контактная сварка и контроль качества сварных соединений, Зорин Евгений Евгеньевич, Учебное пособие содержит лабораторные работы по основным процессам электрической дуговой сварке. Большое внимание уделено характеристикам современного сварочного оборудования, особенностям… Категория: Машиностроение. Приборостроение Серия: Учебники для вузов. Специальная литература Издатель: Лань, Подробнее Купить за 2062 руб

- Лабораторный практикум. Электродуговая, контактная сварка и контроль качества сварных соединений. Учебное пособие, Зорин Е.Е., Учебное пособие содержит лабораторные работы по основным процессам электрической дуговой сварке. Большое внимание уделено характеристикам современного сварочного оборудования, особенностям… Категория: Дидактические материалы, практикумы Серия: – Издатель: Лань, Подробнее Купить за 1015 руб

- Контактная сварка. Вопросы управления и повышения стабильности качества, Алексей Климов, В монографии представлен обзор методов управления контактной сваркой, изложены меры по расширению аппаратных возможностей и увеличению помехозащищенности систем управления. Математически… Категория: Техническая литература Издатель: Издательская фирма “Физико-математическая литература”, Подробнее Купить за 759 руб электронная книга (fb2, fb3, epub, mobi, pdf, html, pdb, lit, doc, rtf, txt)

dic.academic.ru