Что такое мартенсит: Мартенсит | это… Что такое Мартенсит?

alexxlab | 04.05.2023 | 0 | Разное

Мартенсит | это… Что такое Мартенсит?

Мартенсит — микроструктура игольчатого (пластинчатого) вида, а также реечного (пакетного) наблюдаемая в закалённых металлических сплавах и в некоторых чистых металлах, которым свойственен полиморфизм. Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.

микроструктура мартенсита

Содержание

|

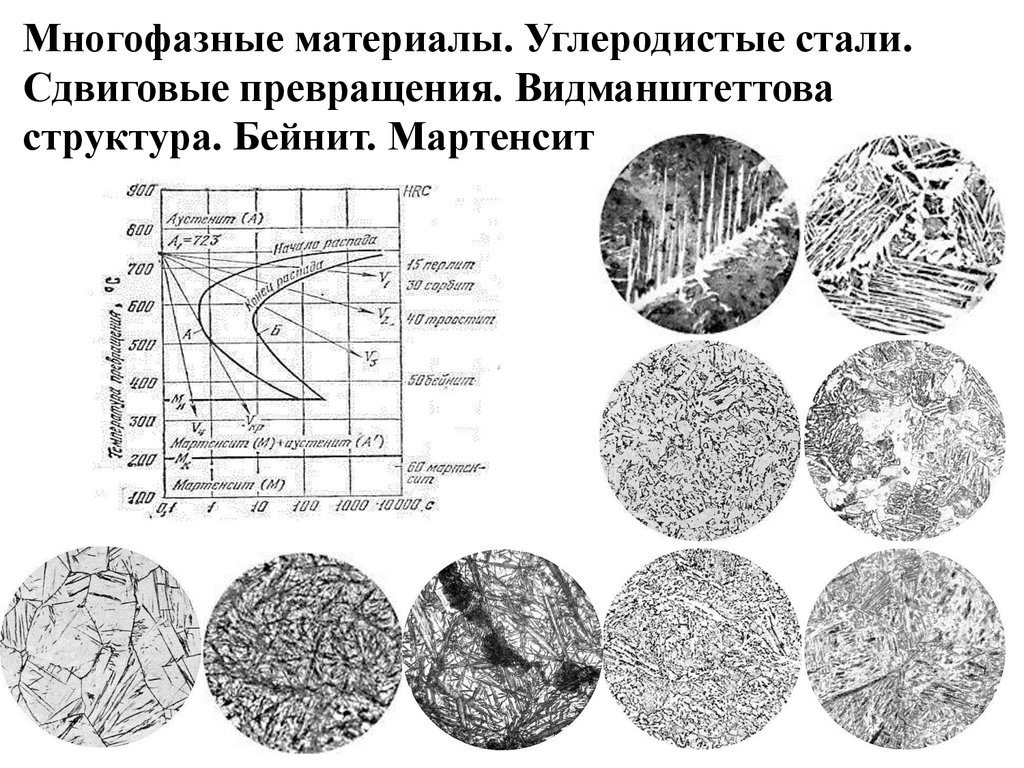

Образование

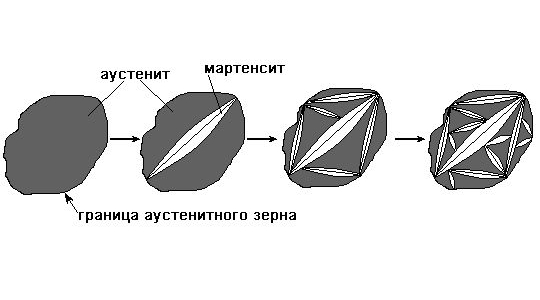

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Структура и свойства

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

Виды мартенсита

1. Пластинчатый (двойниковый) мартенсит, который образуется в углеродистых и легированных сталях при температуре начала мартенситного превращения ниже 200 °C. При этом образовавшиеся мартенситные пластины имеют среднюю линию повышенной травимости, которую называют мидрибом. Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

2. Реечный (дислокационный) мартенсит, характерен для малоуглеродистых, среднеуглеродистых и высоколегированных сталей, для которых температура начала мартенситного превращения выше 300 °C. В этом случае кристаллы мартенсита представляют собой тонкие рейки толщиной 0,2-2 мкм и вытянутые в одном направлении. Сосредоточение параллельных друг другу реек образуют пакеты. Между собой рейки разделены тонкими прослойками остаточного аустенита толщиной 10-20 нм.

Образование того или иного структурного типа мартенсита обусловлено температурой его формирования, которая зависит от состава сплава и других факторов. Значительный интервал между температурой начала и конца мартенситного превращения приводит к наличию в сталях двух типов мартенсита, которые образуются при различной температуре. Низкая прочность аустенита при высокой температуре способствует образованию реечного мартенсита, а с понижением температуры, когда прочность аустенита выше, увеличивается доля пластинчатого мартенсита[1].

Так же существуют низкоуглеродистые мартенситные стали, в которых образуется мартенсит только реечного типа и отсутствует остаточный аустенит. Температура начала мартенситного превращения у таких сталей порядка 400 градусов Цельсия. Реечный мартенсит обладает повышенной релаксационной способностью.

Мартенситное превращение

Основная статья: Мартенситное превращение

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определённом интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а несколькими сотнями градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях также влияет упругая деформация. Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана (сплавы типа ВТ6, ВТ8, ВТ14), меди (бронзы типа БрАМц 9-3).

Примечания

- ↑ Гуляев А. П. Металловедение. — Металлургия, 1986. — С. 232-235. — 544 с.

См. также

- Распад мартенсита

- Тростомартенсит

Ссылки

- Энциклопедия «Кругосвет» [1]

- Зотов О. Г., Кисельников В. В., Кондратьев С. Ю. Физическое металловедение. СПБГТУ, 2001

- Б. А. Вилби и И. В. Христиан. Мартенситные превращения // Успехи физических наук, т. LXX, вып. 3, 1960

- О.Н.Магницкий,Е.Н.Пряхин,С.А.Кутолин,А.С.Капран,К.Л.Комаров,Ю.А.Фролов.Моделирование на ЭВМ свойств твердых растворов железо – углерод как функции электронного строения легирующих компонентов и их состава.II.Прогнозирование физико – механических свойств твердых растворов альфа-железо – углерод(область мартенсита) ЭВМ.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

Мартенсит | это… Что такое Мартенсит?

Мартенсит — микроструктура игольчатого (пластинчатого) вида, а также реечного (пакетного) наблюдаемая в закалённых металлических сплавах и в некоторых чистых металлах, которым свойственен полиморфизм. Мартенсит — основная структурная составляющая закалённой стали; представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного аустенита. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.

микроструктура мартенсита

Содержание

|

Образование

Физический механизм образования мартенсита принципиально отличается от механизма других процессов, происходящих в стали при нагреве и охлаждении. Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Другие процессы диффузионны, то есть атомы перемещаются с малой скоростью, например, при медленном охлаждении аустенита создаются зародыши кристаллов феррита и цементита, к ним в результате диффузии пристраиваются дополнительные атомы и, наконец, весь объём приобретает перлитную или феррито-перлитную структуру. Мартенситное превращение бездиффузионно (сдвиговое превращение), атомы перемещаются с большой скоростью по сдвиговому механизму, скорость распространения порядка тысячи метров в секунду.

Структура и свойства

Кристаллическая структура мартенсита тетрагональна, элементарная ячейка имеет форму прямоугольного параллелепипеда, атомы железа расположены в вершинах и центре ячейки, атомы углерода в объёме ячеек. Структура неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

При нагреве сталей с мартенситной структурой происходит диффузионное перераспределение атомов углерода. В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

В стали возникают две фазы — феррит, содержащий очень мало углерода (до 0,02 %) и цементит (6,67 % углерода). Элементарная ячейка феррита имеет форму куба, атомы железа расположены в вершинах и в центре куба (объемноцентрированная структура), цементит имеет ромбическую структуру. Элементарная ячейка цементита имеет форму прямоугольного параллелепипеда.

Кристаллическая решётка мартенсита связана постоянными кристаллографическими соотношениями с решёткой исходной структуры аустенита, то есть плоскости с определёнными кристаллографическими индексами в структуре мартенсита параллельны плоскостям с определёнными индексами в структуре аустенита. Соотношение между кристаллографическими направлениями в решётках мартенсита и аустенита аналогично.

Виды мартенсита

1. Пластинчатый (двойниковый) мартенсит, который образуется в углеродистых и легированных сталях при температуре начала мартенситного превращения ниже 200 °C. При этом образовавшиеся мартенситные пластины имеют среднюю линию повышенной травимости, которую называют мидрибом. Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

Мидриб состоит из большого числа двойников по плоскостям {112}, толщина которых составляет 5-30 нм.

2. Реечный (дислокационный) мартенсит, характерен для малоуглеродистых, среднеуглеродистых и высоколегированных сталей, для которых температура начала мартенситного превращения выше 300 °C. В этом случае кристаллы мартенсита представляют собой тонкие рейки толщиной 0,2-2 мкм и вытянутые в одном направлении. Сосредоточение параллельных друг другу реек образуют пакеты. Между собой рейки разделены тонкими прослойками остаточного аустенита толщиной 10-20 нм.

Образование того или иного структурного типа мартенсита обусловлено температурой его формирования, которая зависит от состава сплава и других факторов. Значительный интервал между температурой начала и конца мартенситного превращения приводит к наличию в сталях двух типов мартенсита, которые образуются при различной температуре. Низкая прочность аустенита при высокой температуре способствует образованию реечного мартенсита, а с понижением температуры, когда прочность аустенита выше, увеличивается доля пластинчатого мартенсита[1].

Так же существуют низкоуглеродистые мартенситные стали, в которых образуется мартенсит только реечного типа и отсутствует остаточный аустенит. Температура начала мартенситного превращения у таких сталей порядка 400 градусов Цельсия. Реечный мартенсит обладает повышенной релаксационной способностью.

Мартенситное превращение

Основная статья: Мартенситное превращение

Мартенситное превращение при охлаждении происходит не при постоянной температуре, а в определённом интервале температур, при этом превращение начинается не при температуре распада аустенита в равновесных условиях, а несколькими сотнями градусов ниже. Оканчивается превращение при температуре значительно ниже комнатной. Таким образом, в интервале температур мартенситного превращения в структуре стали, наряду с мартенситом, есть и остаточный аустенит.

При пластической деформации стали при температурах мартенситного превращения количество мартенсита увеличивается. В некоторых случаях также влияет упругая деформация. Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Возможно превращение аустенита в мартенсит при комнатных температурах под действием пластической деформации.

Кроме железоуглеродистых сплавов, мартенситное превращение наблюдается и в некоторых других, например, сплавах на основе титана (сплавы типа ВТ6, ВТ8, ВТ14), меди (бронзы типа БрАМц 9-3).

Примечания

- ↑ Гуляев А. П. Металловедение. — Металлургия, 1986. — С. 232-235. — 544 с.

См. также

- Распад мартенсита

- Тростомартенсит

Ссылки

- Энциклопедия «Кругосвет» [1]

- Зотов О. Г., Кисельников В. В., Кондратьев С. Ю. Физическое металловедение. СПБГТУ, 2001

- Б. А. Вилби и И. В. Христиан. Мартенситные превращения // Успехи физических наук, т. LXX, вып. 3, 1960

- О.Н.Магницкий,Е.Н.Пряхин,С.А.Кутолин,А.С.Капран,К.Л.Комаров,Ю.А.Фролов.Моделирование на ЭВМ свойств твердых растворов железо – углерод как функции электронного строения легирующих компонентов и их состава.II.Прогнозирование физико – механических свойств твердых растворов альфа-железо – углерод(область мартенсита) ЭВМ.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

nglos324 – мартенсит

nglos324 – мартенсит

| |||||||||||

Мартенсит

представляет собой метастабильный твердый раствор внедрения углерода в железе. Он формируется

когда аустенит быстро закаливается до комнатной температуры и может иметь ОЦК

структура при низких концентрациях углерода или объемно-центрированная тетрагональная структура

при высоких концентрациях углерода. Мартенситное превращение включает

сдвиг решетки и может происходить со скоростью звука. Он формируется

когда аустенит быстро закаливается до комнатной температуры и может иметь ОЦК

структура при низких концентрациях углерода или объемно-центрированная тетрагональная структура

при высоких концентрациях углерода. Мартенситное превращение включает

сдвиг решетки и может происходить со скоростью звука. На фотографии показана микроструктура мартенсита в | |||||||||||

| От кого:

Флинн и Троян, «Машиностроение Материалы и их применение».  Хоутон Миффлин (1986) | |||||||||||

Что такое мартенсит – мартенситная сталь – определение

Мартенсит представляет собой очень твердую метастабильную структуру с объемно-центрированной тетрагональной (ОЦТ) кристаллической структурой. Мартенсит образуется в сталях, когда скорость охлаждения аустенита настолько высока, что атомы углерода не успевают диффундировать из кристаллической структуры в достаточном количестве для образования цементита (Fe3C).

Мартенсит представляет собой очень твердую метастабильную структуру с объемно-центрированной тетрагональной (ОЦТ) кристаллической структурой. Мартенсит образуется в сталях, когда скорость охлаждения из аустенита настолько высока, что атомы углерода не успевают диффундировать из кристаллической структуры в достаточном количестве для образования цементита (Fe 3 C). Следовательно, это продукт бездиффузионного превращения . Любая диффузия приводит к образованию фаз феррита и цементита. Назван в честь немецкого металлурга Адольф Мартенс (1850–1914).

Следовательно, это продукт бездиффузионного превращения . Любая диффузия приводит к образованию фаз феррита и цементита. Назван в честь немецкого металлурга Адольф Мартенс (1850–1914).

В отличие от изотермического распада фазовых составляющих путем диффузии, мартенсит не является фазой, связанной с тепловым равновесием. Таким образом, он не появляется на фазовой диаграмме равновесия железо-углерод. Его можно рассматривать как продукт трансформации, конкурирующий с перлитом и бейнитом.

Микроструктура мартенсита в сталях имеет различную морфологию и может проявляться либо в виде пластинчатого мартенсита, либо в виде пластинчатого мартенсита. Для стали с содержанием углерода 0–0,6 % мартенсит имеет вид рейки и называется 9.0159 рейка мартенситная . Для стали с содержанием углерода более 1% образуется пластинчатая структура, называемая пластинчатым мартенситом . Пластинчатый мартенсит, как следует из названия, формируется в виде линзообразных (линзообразных) кристаллов с зигзагообразным рисунком пластин меньшего размера. Между этими двумя процентами физический вид зерен представляет собой смесь двух. Прочность мартенсита снижается по мере увеличения количества остаточного аустенита.

Между этими двумя процентами физический вид зерен представляет собой смесь двух. Прочность мартенсита снижается по мере увеличения количества остаточного аустенита.

Мартенситное превращение

Трансформационное упрочнение, известное также как мартенситное превращение, является одним из наиболее распространенных методов упрочнения, который в основном используется для сталей (т.е. углеродистых сталей, а также нержавеющих сталей). Однако мартенситное превращение характерно не только для сплавов железо-углерод. Он встречается и в других системах и характеризуется, в частности, бездиффузионным превращением.

В мартенситных сталях используются преимущественно более высокие уровни C и Mn наряду с термической обработкой для повышения прочности. Готовый продукт будет иметь дуплексную микроструктуру феррита с различными уровнями вырожденного мартенсита. Это позволяет варьировать уровень прочности. В металлургии закалка чаще всего используется для упрочнения стали путем введения мартенсита. В любой стали существует баланс между твердостью и вязкостью; чем тверже сталь, тем менее она прочна или ударопрочна, и чем она более ударопрочна, тем менее тверда.

В любой стали существует баланс между твердостью и вязкостью; чем тверже сталь, тем менее она прочна или ударопрочна, и чем она более ударопрочна, тем менее тверда.

Мартенсит получают из аустенита в результате закалки или другого вида быстрого охлаждения. Аустенит в железоуглеродистых сплавах обычно присутствует только выше критической температуры эвтектоида (723°С) и ниже 1500°С, в зависимости от содержания углерода. В случае нормальной скорости охлаждения, когда аустенит охлаждается, углерод диффундирует из аустенита и образует богатый углеродом карбид железа (цементит) и оставляет бедный углеродом феррит. В зависимости от состава сплава может образовываться слой феррита и цементита, называемый перлитом. Но при быстром охлаждении углерод не успевает диффундировать и превращается в перенасыщенную углеродом сильно напряженную объемно-центрированную тетрагональную форму, называемую мартенситом. Все атомы углерода остаются в виде примесей внедрения в мартенсите. Скорость охлаждения определяет относительные пропорции мартенсита, феррита и цементита и, следовательно, определяет механические свойства полученной стали, такие как твердость, предел прочности при растяжении и ударная вязкость.

Отпущенный мартенсит

Относительная способность сплава железа образовывать мартенсит называется прокаливаемостью. Прокаливаемость обычно измеряется как расстояние ниже закаленной поверхности, на котором металл проявляет удельную твердость, например, 50 HRC, или определенный процент мартенсита в микроструктуре. Самая высокая твердость перлитной стали составляет 43 HRC, тогда как мартенситная может достигать 72 HRC. Свежий мартенсит очень хрупок, если содержание углерода превышает приблизительно от 0,2 до 0,3%. Он настолько хрупок, что его нельзя использовать для большинства приложений. Эту хрупкость можно устранить (с некоторой потерей твердости), если закаленную сталь слегка нагреть в процессе, известном как отпуск. Отпуск осуществляется путем нагрева мартенситной стали до температуры ниже эвтектоидной в течение определенного периода времени (например, от 250°С до 650°С).

Эта термообработка отпуска позволяет посредством диффузионных процессов формировать мартенсит отпуска в соответствии с реакцией:

мартенсит (ОСТ, однофазный) → мартенсит отпуска (феррит + Fe 3 фазы C)

, где один -фазный мартенсит ОЦТ, пересыщенный углеродом, превращается в мартенсит отпуска , состоящий из стабильных фаз феррита и цементита. Его микроструктура похожа на микроструктуру сфероидита, но в этом случае мартенсит отпуска содержит чрезвычайно мелкие и равномерно диспергированные частицы цементита, внедренные в сплошную ферритовую матрицу. Отпущенный мартенсит может быть почти таким же твердым и прочным, как мартенсит, но с существенно повышенной пластичностью и ударной вязкостью.

Его микроструктура похожа на микроструктуру сфероидита, но в этом случае мартенсит отпуска содержит чрезвычайно мелкие и равномерно диспергированные частицы цементита, внедренные в сплошную ферритовую матрицу. Отпущенный мартенсит может быть почти таким же твердым и прочным, как мартенсит, но с существенно повышенной пластичностью и ударной вязкостью.

Мартенситная нержавеющая сталь

Мартенситные нержавеющие стали аналогичны ферритным сталям тем, что они основаны на хроме, но имеют более высокое содержание углерода до 1%. Их иногда классифицируют как низкоуглеродистые и высокоуглеродистые мартенситные нержавеющие стали. Они содержат от 12 до 14% хрома, от 0,2 до 1% молибдена и незначительное количество никеля. Более высокое количество углерода позволяет закаливать и отпускать их так же, как углеродистые и низколегированные стали. У них средней коррозионной стойкости , но считаются твердыми, прочными, слегка хрупкими .

Как уже было сказано, мартенситные нержавеющие стали могут быть закалены и отпущены несколькими способами старения/термообработки : Металлургические механизмы, ответственные за мартенситные превращения, происходящие в этих нержавеющих сплавах во время аустенитизации и закалки, в основном такие же, как и механизмы которые используются для упрочнения низколегированных углеродистых и легированных сталей. Термическая обработка обычно включает три этапа:

- Аустенитизация, при которой сталь нагревают до температуры в диапазоне 980 – 1050 °C в зависимости от марки.

Аустенит представляет собой гранецентрированную кубическую фазу.

Аустенит представляет собой гранецентрированную кубическую фазу. - Закалка. После аустенизации стали необходимо закалить. Мартенситные нержавеющие сплавы можно закаливать с использованием неподвижного воздуха, вакуума под избыточным давлением или прерывистой закалки в масле. Аустенит превращается в мартенсит, твердую объемно-центрированную тетрагональную кристаллическую структуру. Мартенсит очень твердый и слишком хрупкий для большинства применений.

- Закалка, т.е. нагрев примерно до 500 °C, выдержка при температуре, затем охлаждение на воздухе. Повышение температуры отпуска снижает предел текучести и предел прочности при растяжении, но увеличивает относительное удлинение и ударопрочность.

Устойчивость нержавеющих сталей к химическому воздействию коррозионно-активных веществ основана на пассивации. Чтобы пассивация происходила и оставалась стабильной, сплав Fe-Cr должен иметь минимальное содержание хрома около 10,5% по массе, выше которого пассивность может проявиться, а ниже невозможна. Хром может использоваться в качестве упрочняющего элемента и часто используется с упрочняющим элементом, таким как никель, для получения превосходных механических свойств.

Хром может использоваться в качестве упрочняющего элемента и часто используется с упрочняющим элементом, таким как никель, для получения превосходных механических свойств.

Предельная прочность на растяжение

Предел прочности при растяжении мартенситной стали нержавеющей стали марки 440С составляет 760 МПа.

Твердость

Твердость по Бринеллю мартенситной стали – марка 440C составляет приблизительно 270 МПа.

Другие общие фазы в сталях и чугунах

На рисунке показана фазовая диаграмма железо-карбид железа (Fe-Fe3C). Процент присутствующего углерода и температура определяют фазу сплава железа с углеродом и, следовательно, его физические характеристики и механические свойства. Процентное содержание углерода определяет тип ферросплава: железо, сталь или чугун. Источник: wikipedia.org Лэппле, Фолькер – Wärmebehandlung des Stahls Grundlagen. Лицензия: CC BY-SA 4.0 Термическая обработка сталей требует понимания как равновесных фаз, так и метастабильных фаз, возникающих при нагреве и/или охлаждении. Для сталей стабильные равновесные фазы включают:

Для сталей стабильные равновесные фазы включают:- Феррит . Феррит или α-феррит представляет собой объемно-центрированную фазу кубической структуры железа, которая существует при температурах ниже 912°C при низких концентрациях углерода в железе. α-феррит может растворять только до 0,02 процента углерода при 727°C. Это связано с конфигурацией решетки железа, которая образует кристаллическую структуру ОЦК. Первичной фазой низкоуглеродистой или мягкой стали и большинства чугунов при комнатной температуре является ферромагнитное α-Fe.

- Аустенит . Аустенит, также известный как гамма-фазное железо (γ-Fe), представляет собой немагнитную фазу железа с гранецентрированной кубической структурой. Аустенит в железоуглеродистых сплавах обычно присутствует только выше критической температуры эвтектоида (723°С) и ниже 1500°С, в зависимости от содержания углерода. Однако его можно поддерживать при комнатной температуре за счет добавок в сплав, таких как никель или марганец.

- Графит . Добавление небольшого количества неметаллического углерода к железу меняет его большую пластичность на большую прочность .

- Цементит . Цементит (Fe 3 C) является метастабильным соединением, и при некоторых обстоятельствах может диссоциировать или разлагаться с образованием α-феррита и графита в соответствии с реакцией: Fe 3 C → 3Fe(α) + C (графит). Цементит в чистом виде представляет собой керамику, он твердый и хрупкий, что делает его пригодным для упрочнения сталей.

Его механические свойства зависят от его микроструктуры, которая зависит от того, как он смешивается с ферритом.

Его механические свойства зависят от его микроструктуры, которая зависит от того, как он смешивается с ферритом.

Метастабильные фазы:

- Перлит . В металлургии перлит представляет собой слоистую металлическую двухфазную структуру, состоящую из чередующихся слоев феррита (87,5 мас.%) и цементита (12,5 мас.%), встречающихся в некоторых сталях и чугунах. Он назван в честь своего сходства с перламутром.

- Мартенсит . Мартенсит представляет собой очень твердую метастабильную структуру с объемно-центрированной тетрагональной (ОЦТ) кристаллической структурой. Мартенсит образуется в сталях, когда скорость охлаждения аустенита настолько высока, что атомы углерода не успевают диффундировать из кристаллической структуры в достаточно больших количествах для образования цементита (Fe 3 С).

- Бейнит . Бейнит представляет собой пластинчатую микроструктуру, которая образуется в сталях из аустенита, когда скорость охлаждения недостаточно высока для образования мартенсита, но все еще достаточно высока, так что углерод не успевает диффундировать с образованием перлита.

Бейнитные стали обычно прочнее и тверже, чем перлитные стали; тем не менее, они демонстрируют желаемое сочетание прочности и пластичности.

Бейнитные стали обычно прочнее и тверже, чем перлитные стали; тем не менее, они демонстрируют желаемое сочетание прочности и пластичности.

Ссылки:

Материаловедение:

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 1 и 2. Январь 1993 г.

Министерство энергетики США, материаловедение. Справочник по основам Министерства энергетики, том 2 и 2. Январь 1993 г.

Уильям Д. Каллистер, Дэвид Г. Ретвиш. Материаловедение и инженерия: введение, 9-е издание, Wiley; 9 издание (4 декабря 2013 г.), ISBN-13: 978-1118324578.

Эберхарт, Марк (2003). Почему все ломается: понимание мира по тому, как он разваливается. Гармония. ISBN 978-1-4000-4760-4.

Гаскелл, Дэвид Р. (1995). Введение в термодинамику материалов (4-е изд.). Издательство Тейлор и Фрэнсис. ISBN 978-1-56032-992-3.

Гонсалес-Виньяс, В. и Манчини, Х.Л. (2004). Введение в материаловедение. Издательство Принстонского университета.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983. -Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983.

-Ж.физ.химии,1982.-т.56,№12,с.3026-3029.- Chem.Abstr.,v.98,147571u,1983. Аустенит представляет собой гранецентрированную кубическую фазу.

Аустенит представляет собой гранецентрированную кубическую фазу.

Его механические свойства зависят от его микроструктуры, которая зависит от того, как он смешивается с ферритом.

Его механические свойства зависят от его микроструктуры, которая зависит от того, как он смешивается с ферритом. Бейнитные стали обычно прочнее и тверже, чем перлитные стали; тем не менее, они демонстрируют желаемое сочетание прочности и пластичности.

Бейнитные стали обычно прочнее и тверже, чем перлитные стали; тем не менее, они демонстрируют желаемое сочетание прочности и пластичности.