Что такое модуль зубчатого колеса: Стандартные модули зубчатых колес

alexxlab | 14.05.2023 | 0 | Разное

Модуль зуба шестерни. Определение, расчет, применение

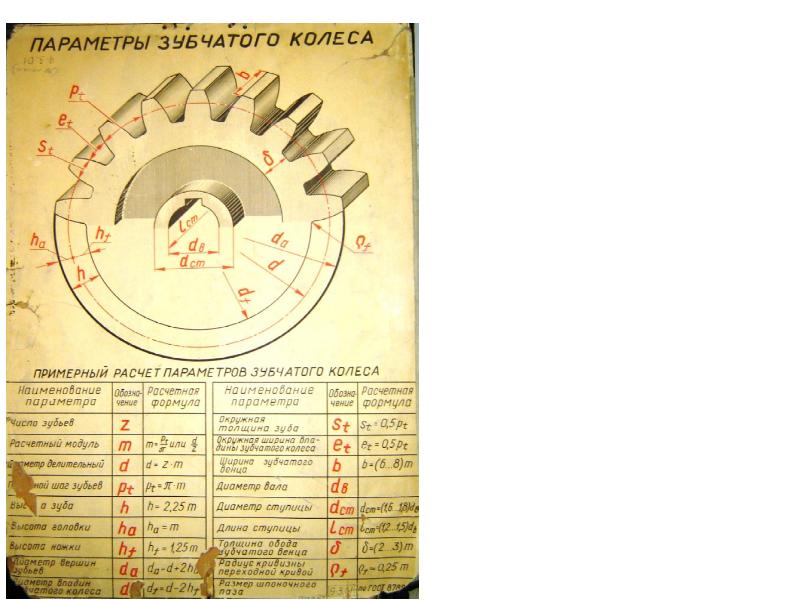

Зубчатая передача представляет собой способ передачи энергии от одной детали к другой. Осуществляется данное взаимодействие с помощью таких изделий, как шестерни. Такая деталь представляет собой колесо, на поверхности которого имеются зубья. Всё разнообразие шестерней, производимых для различных механизмов или оборудования, изготавливаются с конкретным количеством зубьев, которые имеют определенные параметры модуля и шага. Модуль зуба шестерни является одним из наиболее важных параметров и используется при необходимости выбора парных шестерней, так как модуль в ведущей и ведомой шестерне должен быть одинаковым. По своей сути модуль представляет собой форму зуба шестерни, его размер и иные показатели. Для бесперебойной работы механизма значение модуля в обязательном порядке должно быть одинаковым у деталей, которые работают в зацеплении друг с другом. Параметры же диаметра или количество зубьев подбираются в зависимости от необходимой мощности.

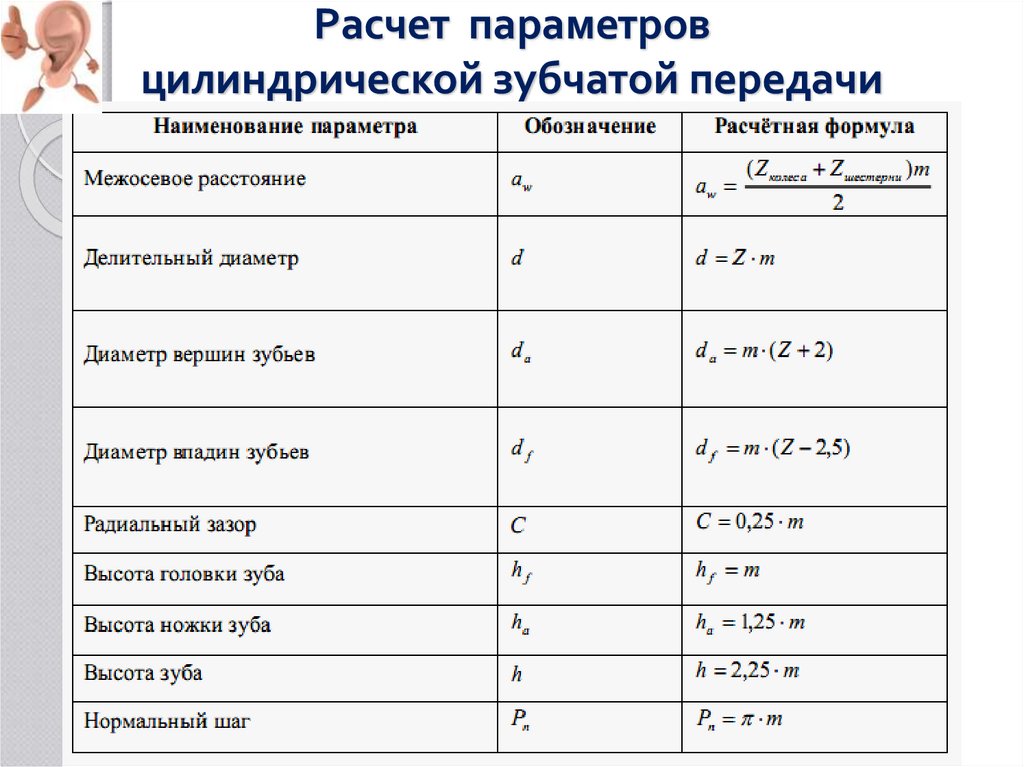

Модуль зуба шестерни является универсальным параметром, позволяющим определить прочие необходимые показатели шестерни. Он показывает величину дуги, которая приходится на один зуб колеса. Данная величина измеряется в миллиметрах. Стандартные параметры данного показателя определяются в соответствии с нормативными актами, такими как госты. При изготовлении шестерен отталкиваются именно от параметров модуля, исходя из которых происходит расчет других величин, необходимых для производства. Величина модуля подбирается в зависимости от необходимых параметров прочности изделия, которые также зависят от требуемой мощности детали при работ механизма. После выбора нужной величины модуля и количества зубьев, необходимых для каждого конкретного случая, производятся вычисления прочих параметров, таких как диаметр впадин и вершин, длина окружного шага, толщину зубьев, а также расстояние между зубьями.

Как правило, в большинстве случае расчеты производятся для всех шестерней, входящих в состав механизма, однако, бывают случаи, требующие индивидуального расчета.

- Для определения модуля требуется произвести расчеты на прочность. Они проводятся в зависимости от срока службы изделия, а также используемого материала. Также на этом этапе происходит определение расстояния между осями колес.

- По результатам полученных расчетов необходимой выносливости детали, определяют наиболее подходящую величину модуля зуба шестерни. Для этого используются данные, содержащиеся в нормативной литературе, устанавливающей минимально необходимые значения модулей для конкретных параметров выносливости.

- В зависимости от требуемых показателей мощности подбирается необходимое число зубьев будущей детали.

- На основании полученных данных относительно количества зубьев и их числа, производится расчет прочих параметров, необходимых для производства изделия.

В результате всех произведенных вычислений происходит проверка изделий на прочность. При успешной проверке рассчитанные параметры используют для производства остальных деталей механизма.

Лекции_ТММ_2018_ПТМ – Стр 4

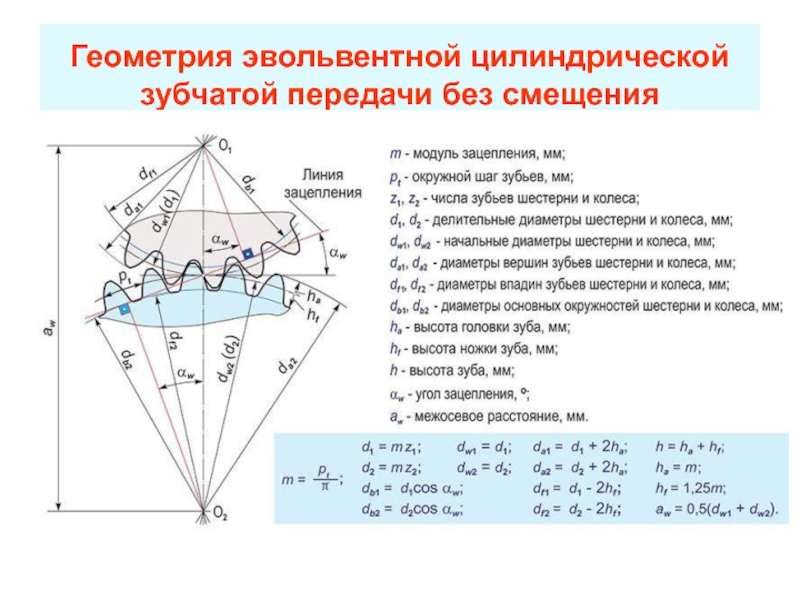

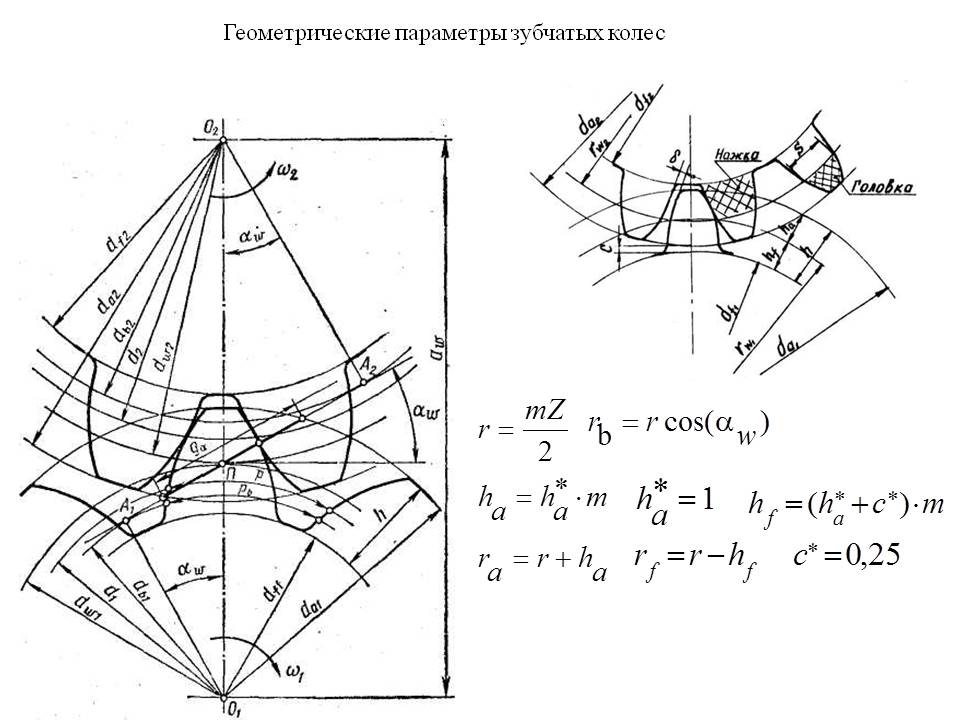

Соотношение между диаметром начальной и основной окружности:

db = dWcos W | ( 4.2 ) |

Шагом зацепления называется расстояние между одноименными точками профилей двух соседних зубьев (см. рис. 4.3б). Шаг измеряют по дуге начальной или основной окружности. В первом случае его обозначают pW, а во втором – pb. Для косозубых и винтовых колес шаг можно измерять по торцу зуба (см. рис. 4.3в), тогда шаг называют торцевым и в индексе ставят значок “t” или по нормали к оси зуба, в этом случае его называют нормальным и в индексе ставят значок

“n”. В соответствии с выражением (4.2): |

|

pb = pWcos W | ( 4.3 ) |

Нормальный шаг: |

|

pn = ptcos | ( 4.4 ) |

где – угол наклона зубьев косозубого колеса (см. |

|

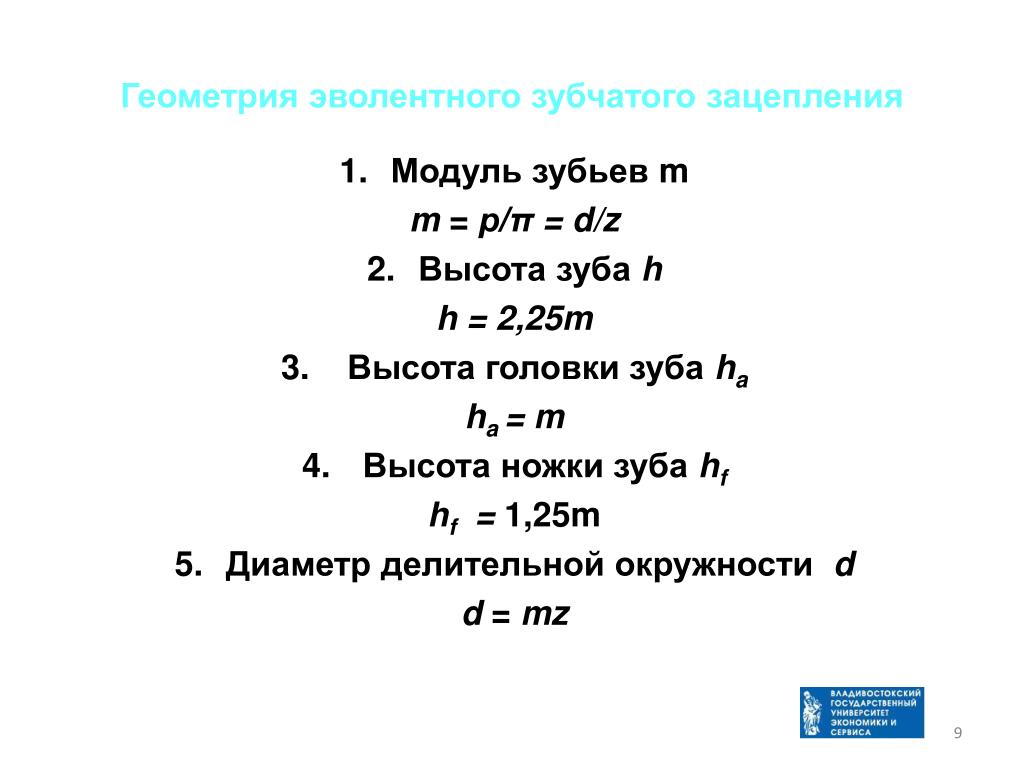

Важнейшим параметром любого зубчатого колеса является его модуль. По | |

определению модуль зубчатого колеса это: |

|

m = pWt/ ; | ( 4.5 ) |

Подчеркнем, что выражение (4.5) – это определение понятия “модуль зубчатого колеса”, а не формула для его вычисления. В дальнейшем мы узнаем, что “m” определяется по условиям прочности или точности.

Понятие модуля колеса важно в первую очередь тем, что любой размер зубчатого колеса выражают в виде некоторого безразмерного коэффициента умноженного на “m”, или комбинации коэффициентов, умноженной на “m”. Это позволяет унифицировать проектные расчеты.

31

Величины модулей зубчатых колес стандартизованы, т.е. в ГОСТах перечислены те значения “m”, которые допускается применять при проектировании.

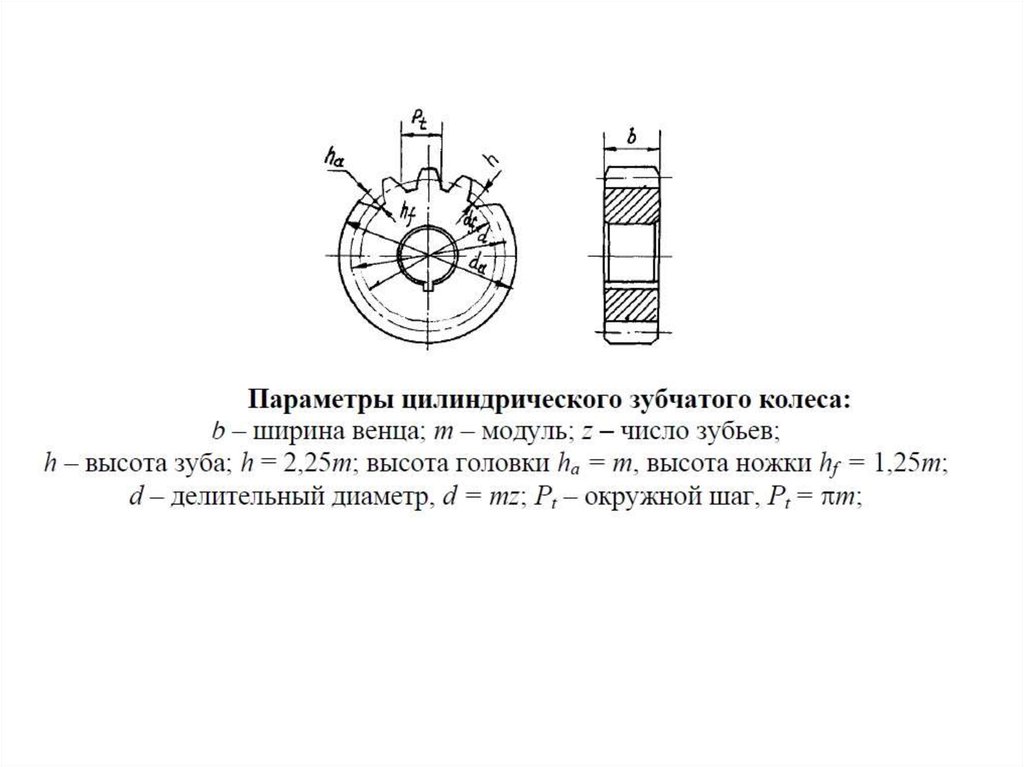

Теперь введем еще одну характерную окружность: так называемую делительную, её диаметр:

d = mZ; | ( 4. |

где Z – количество зубьев на колесе.

В дальнейшем, когда мы будем изучать изготовление зубчатых колес методом обкатки, будет введено понятие смещения инструмента. Сейчас предварительно отметим, что при отсутствии смещения инструмента делительная и начальная окружности совпадают.

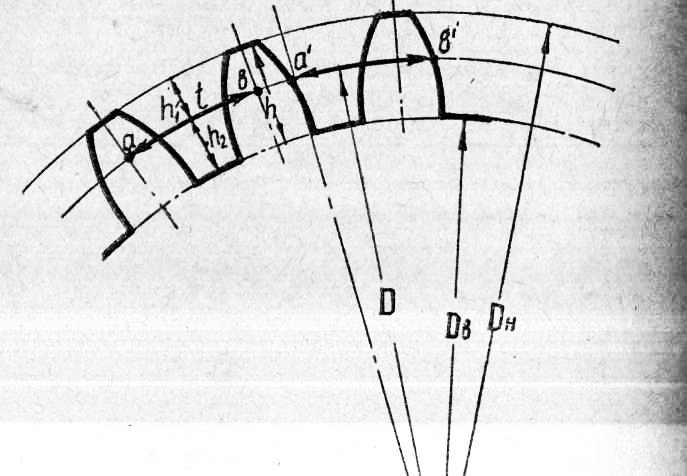

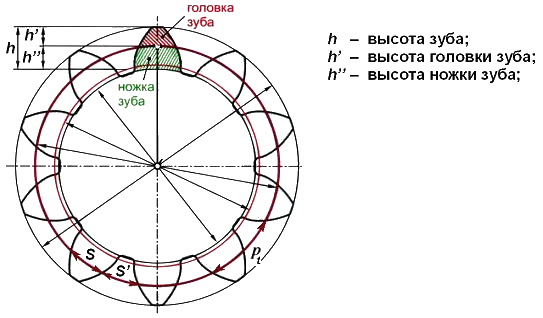

Начальная окружность делит зуб на головку и ножку. На рис. 4.3б обозначены: ha– высота головки зуба, hf– высота ножки зуба.

ha= ha* m, hf=( ha* + C*) m ( 4.7 )

где ha* – коэффициент высоты головки зуба, его значение: ha* = 1 – для нормального зуба, ha* = 0,8 – для укороченного,

C* – коэффициент радиального зазора, при изготовлении колеса без смещения инструмента его значение обычно принимают C* = 0,25.

Следующие две характерные окружности зубчатого колеса: окружность выступов – её диаметр обозначается daи окружность впадин зубьев – df (см. рис.

4.3б): |

|

|

da = dW + 2ha; | df = dW – 2hf; | ( 4. |

Таким образом, ножка зуба больше его головки на величину радиального зазора между окружностью выступов одного колеса и окружностью впадин – другого.

4.4. Теоретический и рабочий участок линии зацепления, зоны одно- и двупарного зацепления, коэффициент перекрытия

Как уже отмечалось, при эвольвентном зацеплении не только полюс зацепления неподвижен, но неподвижна вся общая нормаль к контактирующим поверхностям. Следовательно, траектория точки контакта зубьев – это прямая, а точнее отрезок общей нормали. Таким образом, отрезок общей нормали, в пределах которого реально движется точка контакта, называется рабочим участком линии зацепления, а его предельно возможная величина – теоретическим участком линии зацепления.

На рис. 4.4а представлено построение этих отрезков. По способу образования эвольвенты теоретический участок линии зацепления – это отрезок b1b2– тот же, что и на рис. 4.3а.

Поскольку первое касание при вхождении в контакт происходит вершиной зуба, то рабочий участок линии зацепления а1а2определяется пересечениями окружностей выступов с общей нормалью n-n.

На рис. 4.4бв показаны эпюры коэффициента удельного давления q и удельного скольжения в зависимости от положения точки контакта.

32

q | m 1 2 | ; | 1 | 1 |

| 1 | ; | 1 u | 2 | ; | |||

|

|

|

|

|

| ||||||||

|

| 2 |

| 12 | u |

|

| 2 |

| 21 | 12 |

|

|

1 |

|

| 12 |

|

|

|

|

| 1 |

| |||

где 12 – радиусы кривизны эвольвент, m – модуль зацепления, u12– передаточное число зубчатой пары.

Чтобы зацепление было плавным необходимо, чтобы до выхода из зацепления очередной пары зубьев следующая пара уже вошла в зацепление. Таким образом, в момент вхождения в зацепление очередной пары зубьев и еще некоторое время после этого в зацеплении находится две пары зубьев. Участок линии зацепления, соответствующий этому состоянию, называют зоной двупарного зацепления. Далее предыдущая пара зубьев выходит из зацепления, в зацеплении остается одна пара и вся нагрузка падает на неё. Участок линии зацепления, соответствующий этому состоянию, называют зоной однопарного зацепления. Значения удельного давления, вычисленные по формуле (4.9) соответствуют зоне однопарного зацепления, а зоне двупарного – эти величины в два раза меньше

(см. рис. 4.4б).

33

|

| a1a2 |

| a1a2 | |

|

| pbt |

| pWt cos W | |

|

|

|

| ||

И так, в зацеплении находится попеременно то одна, то две пары зубьев. Среднее количество пар зубьев, находящихся в зацеплении называется коэффициентом перекрытия . Для прямозубой передачи его величина равна отношению

Среднее количество пар зубьев, находящихся в зацеплении называется коэффициентом перекрытия . Для прямозубой передачи его величина равна отношению

длины рабочего участка линии зацепления к шагу по основной окружности:

( 4.10 )

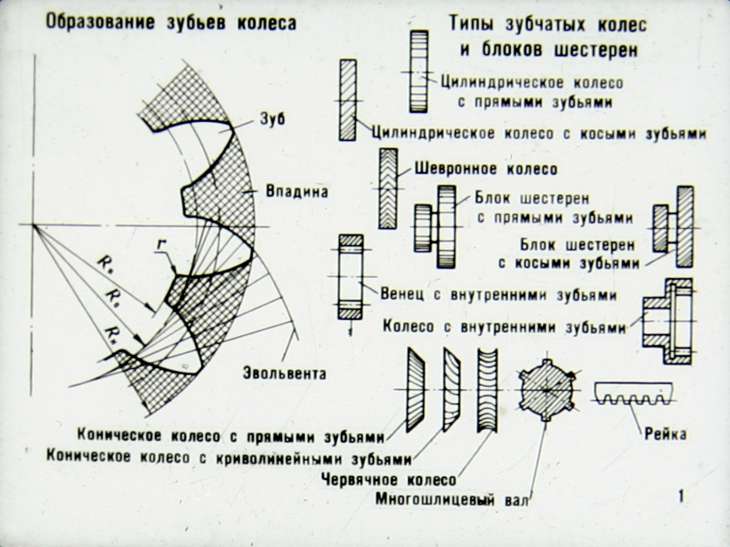

4.5. Методы изготовления зубчатых колес

Вообще говоря, все методы изготовления зубчатых колес можно разбить на две категории:

-метод копирования;

-метод обкатки.

4.5.1.Метод копирования

Исторически это первая категория методов, которые стали применять для изготовления “правильных” зубчатых колес, т.е. таких, зацепление которых отвечает основной теореме зацепления. Суть метода сводится к тому, что изготавливают инструмент, рабочая поверхность которого имеет форму зуба нарезаемого колеса. На рис. 4.5 дан пример, когда колесо изготавливается с помощью модульной фрезы. К методу копирования относится и штамповка колес.

К преимуществам этого метода относится возможность изготовления любого типа колес, с любым профилем зубьев. Что и обусловило применение этого метода главным образом для изготовления колес не эвольвентным профилем зубьев.

Что и обусловило применение этого метода главным образом для изготовления колес не эвольвентным профилем зубьев.

Основным недостатком метода является его относительно высокая стоимость, т.к. для каждого типоразмера колеса требуется свой инструмент. Инструмент этот имеет весьма сложную форму рабочей поверхности. Рабочая поверхность должна иметь очень высокую твердость, следовательно, для обработки такой поверхности требуется инструмент еще более высокой твердости, и оснастка получается весьма дорогостоящей. Таким образом, применение метода копирования целесообразно для колес с не эвольвентным профилем зубьев или при массовом или крупносерийном производстве.

34

4.5.2. Метод обкатки

Этим методом можно изготовить только колеса с эвольвентным профилем зубьев. Инструментом в данном случае может являться: режущая рейка, червячная фреза или долбяк. На рис. 4.6 показана схема изготовления колеса методом обкатки режущей рейкой. Движение резанья происходит перпендикулярно плоскости рисунка.

Если инструмент и заготовка расположены друг относительно друга так, что делительная прямая режущей рейки касается делительной окружности колеса, то говорят, что колесо изготавливается без смещения инструмента (коэффициент смещения x = 0). Смещение инструмента от центра заготовки называется положительным, к центру – отрицательным. Величина смещения равна xm.

Кнедостаткам метода можно отнести то, изготовить можно только колеса

сэвольвентным профилем зубьев.

Кпреимуществам этого метода относится его относительная дешевизна. Т.к. во-первых, режущие кромки, например, режущей рейки прямолинейны и их обработка гораздо дешевле, чем для инструмента в методе копирования. А вовторых, инструмент более универсален: одной и той же рейкой можно изготавливать различные колеса с одним модулем.

4.6.Явления подреза и заострения зуба. Минимальное число зубьев на колесе

При проектировании зубчатых механизмов часто возникает задача уменьшения диаметров колес, так как при этом уменьшается металлоемкость конструкции и, следовательно, ее стоимость. Поскольку диаметр делительной окружности колеса равен d = mZ, то уменьшить d можно либо уменьшением модуля, либо уменьшением числа зубьев.

Поскольку диаметр делительной окружности колеса равен d = mZ, то уменьшить d можно либо уменьшением модуля, либо уменьшением числа зубьев.

35

Модуль колес определяется по условиям прочности и не может быть меньше, чем требуется для обеспечения контактной и изгибной прочности зубьев.

Следовательно, дальнейшее уменьшение диаметра колеса возможно только за счет уменьшения числа зубьев. Однако, как показала практика, при малом числе зубьев на колесе изготовление его методом обкатки приводит к образованию подрезанного зуба (рис. 4.7б). Это связано с тем, что эвольвента существует только снаружи от основной окружности db, а при малом числе зубьев эта окружность проходит по телу зуба, и та его часть, которая находится внутри db эвольвентой не является, а, следовательно, и не отвечает условиям основной теоремы зацепления. При достаточно большом числе зубьев основная окружность проходит ниже окружности впадин, как это показано на рис. 4.7а, или в пределах радиального зазора зацепления и тогда весь зуб или его рабочая часть имеет форму эвольвенты.

Таким образом, во избежание явления подреза зуба надо найти такое количество зубьев Zmin, начиная с которого возникает описанная выше ситуация. Рассмотрим сначала случай изготовления колеса без смещения инструмента.

На рис. 4.7в представлена расчетная схема, где режущая рейка находится в предельно допустимом положении, когда вершины ее зубьев находятся на линии bc, т.е. когда вершины зубьев рейки касаются основной окружности (см. также рис. 4.6).

По построению имеем:

ha = OW – OC = rmin – rbcos W = rmin – rmincos2 W = = rmin (1– cos2 W) = rmin sin2 W

Откуда

ha* m = (dmin/2) sin2 W ha* m = (m zmin/2) sin2 W

36

|

| 2h* |

| ||

Zmin |

|

| a |

| |

sin2 | W | ( 4. | |||

|

| ||||

Тогда |

|

|

| ||

|

|

|

| ||

Для нормального зуба (ha* = 1) для колеса, изготовленного без смещения инструмента ( W = 20О) по формуле (4.11) получаем Zmin 17.

Для случая наличия смещения инструмента аналогично можно получить:

| 2(h* | x) |

| ||

Zmin | a |

|

| ( 4.12 ) | |

sin | 2 |

|

| ||

|

| W |

| ||

|

|

|

|

| |

где x – коэффициент смещения.

Формула (4.12) показывает, что введение положительного смещения позволяет уменьшить минимальное число зубьев. Однако, при увеличении положительного смещения возможно возникновение другого недопустимого явления – заострения зуба (рис. 4.7д). Зуб является заостренным, если полка на вершине зуба составляет меньше, чем (0,2…0,4)m.

4.7. Зубчатые передачи

4.7.1. Цилиндрические зубчатые передачи

При выводе формул для определения передаточных отношений будем опираться на его определение.

i | 1 |

| Vt1 / rW 1 |

| rW 2 |

| dW 2 |

| mZ 2 | ( ) | Z 2 |

| |

|

|

|

|

|

|

| |||||||

12 | 2 | Vt 2 / rW 2 |

| rW 1 |

| dW 1 |

| mZ1 |

| Z1 |

| ||

|

|

|

|

| ( 4. | ||||||||

|

| Для механизма, изображенного на рис. 4.8а: | |||||||||||

где m – модуль, Z1, Z2 – числа зубьев колес.

Этому передаточному отношению приписывается знак “–” для внешнего зацепления, т.к. при этом изменяется направление вращения и знак “+” для внутреннего зацепления, т.к. при этом направление вращения не изменяется.

37

4.7.2. Пространственные зубчатые передачи

Пространственными называются зубчатые механизмы, позволяющие передавать вращение между валами, расположенными в различных плоскостях.

Кним относятся:

1.Конические зубчатые передачи.

2.Винтовые.

3.Червячные.

4.Гипоидные.

И некоторые другие.

4.7.2.1. Конические зубчатые передачи

Эти передачи позволяют передавать вращение и крутящие моменты между валами с пересекающимися осями. В общем случае угол , между осями валов может быть произвольным (рис. 4.9а). На практике чаше всего применяются механизмы с = 90O. В этом случае передачу называют ортогональной.

В этом случае передачу называют ортогональной.

В общем случае в неортогональной передаче угол, дополненный до 180O к

углу между векторами угловых скоростей 1 и 2 звеньев 1 и 2, называют межосевым углом .

|

| Связь между векторами угловых скоростей |

|

|

|

| звеньев 1 и 2: | ||||||

|

| 1 и 2 | |||||||||||

|

|

|

| 2 |

|

|

|

| ( 4.14 ) | ||||

|

|

| 1 21 | ||||||||||

где |

| 21 – угловая скорость звена 2 относительно звена 1. |

| ||||||||||

38

На рис. 4.10 представлен план угловых скоростей, соответствующий

векторному уравнению (4.14). Положение вектора |

|

| относительно векторов |

|

| ||

| 21 | 1 | |||||

и |

|

| |||||

2 определяется углами W1, W2, сумма которых равна межосевому углу : | |||||||

|

| W1 + W2 = | ( 4.15 ) | ||||

Если вектор 21 перенести в точку O пересечения осей колес, то он совпадет с мгновенной осью OP относительного движения звеньев и определит конические поверхности, называемые начальными конусами.

sin W 1 sin W 2

2 1

Углы W1 и W2 начальных конусов определяют при решении векторного уравнения по теореме синусов:

Поскольку отношение угловых скоростей по определению называется передаточным отношением, то

i 1 | sin W 2 | ( 4.16 ) | ||

12 | 2 |

| sin W 1 |

|

|

|

| ||

Для ортогональной передачи (см. рис. 4.9б) из OPA: R2 = OPsin W2

из OPB: R1 = OPsin W1

Тогда

i | sin W 2 |

| OP sin W 2 |

| R2 |

| d w2 |

| mZ 2 |

| Z 2 | ( 4. |

|

|

|

|

|

| |||||||

12 | sin W 1 |

| OP sin W 1 |

| R1 |

| d w1 |

| mZ1 |

| Z1 |

|

|

|

|

|

|

|

|

Основные параметры

39

Схема конического зубчатого колеса представлена на рис. 4.11, где приняты следующие обозначения.

ДК – делительный конус, КВР – конус вершин, КВП – конус впадин,

Внешний и внутренний ДпК – внешний и внутренний дополнительные конусы.

Все параметры колеса измеряются по внешнему ДпК, что отмечается индексом “e” в обозначениях параметров.

4.7.2.2. Гиперболоидные зубчатые передачи

Геометрическое место положений мгновенных осей вращения называют аксоидом. В зубчатой передаче со скрещивающимися осями колес при постоянном передаточном отношении аксоидами относительного движения являются однополюсные гиперболоиды вращения. Поэтому зубчатые передачи со скрещивающимися осями колес называют гиперболоидными.

Винтовая передача

Эта передача состоит из двух эвольвентных цилиндрических косозубых колес (рис. 4.12), оси которых скрещиваются в общем случае под произвольным

углом . Межосевой угол

= W1 W2

где – углы наклона линий зубьев (винтовых линий) по начальным цилиндрам; знак “+” соответствует одноименному направлению винтовых линий, “–” – разноименному.

В частном случае ортогональной передачи = W1 W2 = 90O.

Как для любых косозубых колес в данном случае различают торцевой pt и нормальный pn шаг зацепления

pn = pt / cos W

На рис. 4.12б построен план скоростей для контактной точки, совпадающей с полюсом зацепления “w”.

Из pvnv1: vn = v1 cos W1 из pvnv2: vn = v2 cos W2

40

Соседние файлы в папке Лекции

- #

13.04.2019516.93 Кб48img108.jpg

- #

13.04.201915.45 Кб62Вопросы к экзамену по ТММ 2019 г.docx

- #

13.04.20191.66 Mб56Лекции_ТММ_2018_ПТМ.mht

- #

13.04.20191.49 Mб111Лекции_ТММ_2018_ПТМ.pdf

- #

13.04.2019521.77 Кб93Ответы.docx

Цилиндрические зубчатые колеса — полное руководство

Наше руководство разработано, чтобы помочь вам понять, как работают цилиндрические зубчатые колеса, их преимущества, области применения и размеры.

Что такое прямозубая шестерня?

Цилиндрические зубчатые колеса представляют собой прямые цилиндрические прецизионные зубчатые колеса с прямыми зубьями и параллельными валами. Они передают движение между параллельными валами. Эти универсальные компоненты, обычно используемые в ряде приложений механической передачи мощности , имеют упрощенную, но эффективную конструкцию с прямыми зубьями. Они являются наиболее распространенным типом зубчатых колес.

Они передают движение между параллельными валами. Эти универсальные компоненты, обычно используемые в ряде приложений механической передачи мощности , имеют упрощенную, но эффективную конструкцию с прямыми зубьями. Они являются наиболее распространенным типом зубчатых колес.

Зубья цилиндрической шестерни параллельны центральной оси шестерни. По этой причине зацепление более ступенчатое и не такое бесшовное, как у косозубого колеса. Они также известны как прямозубые шестерни.

Просмотреть все цилиндрические зубчатые колеса

Цилиндрические зубчатые колеса и цилиндрические зубчатые колеса

Цилиндрические зубчатые колеса и косозубые зубчатые колеса — это оба типа зубчатых колес. Однако между этими двумя типами есть ключевые различия, и важно понимать, как они различаются.

Как видно на изображении справа, прямозубые цилиндрические шестерни имеют прямые зубья, установленные параллельно оси шестерни. Они могут производить высокий уровень шума и вибрации из-за того, как зацепляются зубья. Они обычно используются в ряде устройств, приборов и приложений и часто используются последовательно.

Они обычно используются в ряде устройств, приборов и приложений и часто используются последовательно.

Наоборот, зубья косозубых шестерен установлены под углом к оси. Такой угол наклона спирали позволяет зубьям входить в зацепление более плавно, что приводит к эффекту размашистости, что обеспечивает более тихую и плавную работу. Этот сниженный уровень шума является причиной того, что косозубые шестерни используются в потребительских автомобилях вместо прямозубых.

Цилиндрические зубчатые колеса Применение

Цилиндрические зубчатые колеса могут использоваться в самых разных областях. Это адаптируемые и универсальные компоненты, широко используемые в различных отраслях промышленности.

Обычно они используются для увеличения или уменьшения крутящего момента определенного объекта. Цилиндрические зубчатые колеса также могут использоваться для передачи, увеличения крутящего момента, разрешения и точности в системах позиционирования.

Цилиндрические зубчатые колеса обычно используются в:

- Бытовых приборах, таких как стиральные машины, сушилки и блендеры

- Строительное оборудование

- Обработка

- Топливные насосы

- Мельницы

- Механические транспортные системы

- Конвейеры

- Двигатели и шестеренные насосы

Хотя они могут использоваться на большинстве скоростей, прямозубые шестерни обычно используются для более низких скоростей. Это связано с тем, что их метод зацепления зубов (по одному зубу за раз) является шумным и может вызвать сильную нагрузку на зубы.

Это связано с тем, что их метод зацепления зубов (по одному зубу за раз) является шумным и может вызвать сильную нагрузку на зубы.

Как работают прямозубые шестерни?

Зубья цилиндрической шестерни ориентированы по прямой линии, параллельной валам, которые находятся в одной плоскости. Зубья имеют эвольвентный профиль, что означает, что шестерни создают только радиальные усилия.

На этой диаграмме показано, как зубья на двух шестернях входят в зацепление при вращении. Они соприкасаются в одной точке, где сходятся эвольвенты. При вращении шестерни эта точка перемещается по поверхности зуба. Силовая линия касается основных окружностей, а это означает, что отношение угловых скоростей остается постоянным при сцеплении зубьев.

Что такое модуль цилиндрического зубчатого колеса?

Размер модуля — это единица измерения размеров зубьев шестерен согласно рекомендациям Международной организации по стандартизации (ISO). Таким образом, модуль — это просто единица измерения, указывающая, насколько велика или мала конкретная шестерня.

Рассчитывается путем деления шага шестерни или эталонного диаметра на количество зубьев. Это также означает, что модуль равен расстоянию от внешнего круга до основного круга.

Модуль – метрическая единица, эквивалентная диаметральному шагу. Также используются альтернативные единицы измерения, но это наиболее распространенная международная единица.

Общие опции включают:

Модуль: 0,5

Просмотреть сейчас

Модуль: 1

Просмотреть

Модуль: 1.5

Просмотреть

Каковы преимущества цилиндрических зубчатых колес?

Цилиндрические зубчатые колеса просты и понятны, но очень универсальны и подходят для использования в самых разных областях, отраслях и средах.

Основные преимущества цилиндрических зубчатых колес:

- Они имеют высокий КПД передачи мощности (обычно от 95% до 99%)

- Они компактны

- Они экономичны и просты в установке

- Предлагают постоянное передаточное число

- В отличие от ременных передач, цилиндрические зубчатые передачи не проскальзывают

- Они очень надежны

- Их можно использовать при высоких нагрузках для передачи больших объемов энергии

- Их легко изготовить и изготовить

- Простой дизайн

- Они подходят для использования в небольших и тесных помещениях

- Имеют высокую прочность

Эти преимущества делают их очень полезными компонентами, а также способствуют их популярности и широкому использованию. Прямозубые шестерни знакомы по внешнему виду, но их простая конструкция делает их такими эффективными.

Прямозубые шестерни знакомы по внешнему виду, но их простая конструкция делает их такими эффективными.

Из чего сделаны прямозубые шестерни?

Одним из основных факторов, влияющих на работу зубчатой передачи, является ее конструкция. Хотя сама конструкция шестерни относительно проста, для ее изготовления необходимо использовать высококачественные материалы для обеспечения максимальной эффективности.

Цилиндрические зубчатые колеса могут быть изготовлены из металлов, таких как сталь или латунь , или пластмасс и полимеров, таких как POM или ацеталя. Сталь обычно закаливается для предотвращения преждевременного износа.

Как металлические, так и пластмассовые шестерни обладают уникальными преимуществами. Например, пластиковые шестерни производят меньше шума, чем их металлические аналоги. Однако сталь и 9Обычно предпочтительны цилиндрические зубчатые колеса из нержавеющей стали 0007 , поскольку они, как правило, гораздо более прочные и долговечные.

Выбор наиболее подходящих материалов для зубчатых передач в конечном счете зависит от необходимого для передачи крутящего момента. Это связано с тем, что пластиковые шестерни не подходят для более высоких значений крутящего момента. Пластиковые шестерни можно использовать для более низких крутящих моментов, тогда как шестерни из термообработанной стали требуются для более высоких значений крутящего момента. Важно выбрать правильный материал, чтобы обеспечить эффективность редуктора и снизить потребность в замене или техническом обслуживании.

Стандартные размеры цилиндрических зубчатых колес

Размеры цилиндрических зубчатых колес обычно измеряются по модулю. Это относится к размеру зуба, а больший размер зуба означает, что может быть передана большая мощность.

Помимо этого, шестерни также можно измерять по:

- количеству зубьев

- Диаметр отверстия

- Диаметр ступицы

- Делительный диаметр

- Ширина лица

Умножение модуля зубчатого колеса на число “пи” даст вам его шаг. Это расстояние между последовательными витками и зубьями.

Это расстояние между последовательными витками и зубьями.

Эти измерения могут помочь вам выбрать прямозубую шестерню нужного размера для вашего конкретного применения. Полезно точно измерить и записать эти размеры, поскольку это может помочь при работе в системах, где требуется точный размер. Шестерни должны быть изготовлены с точными размерами, чтобы обеспечить максимальную эффективность.

Сопряженные шестерни должны иметь одинаковый модуль. Цилиндрическое зубчатое колесо неправильного размера может означать, что зацепление не происходит полностью, или зубчатое колесо может заклинить, если оно не входит в зацепление плавно. Это может привести к повышенному износу, повреждению зубчатой пары, повышенному уровню шума и вибрации или даже нарушить правильную работу системы. Поэтому выбор правильного размера снаряжения является обязательным. 9См. также 2

Правовая информация

- Политика в отношении файлов cookie

- Безопасность электронной почты

- Политика конфиденциальности

- Условия веб-сайта

- Условия продажи

О RS

- О нас

- Карьера

- Корпоративная группа

- События

- ESG

- Наш сертификат

- Пресс-центр

- Весь мир

Birchington Road , Corby, Northants, NN17 9RS, UK

Birchington Road , Corby, Northants, NN17 9RS, UK Цилиндрическая шестерня из нержавеющей стали 1.4305 со ступичным модулем 2,5 20 зубьев ширина зуба 20 мм внешний диаметр 55 мм Артикул: 23299020

Перейти к содержимому

Maedler Северная Америка

$0,00 0 Тележка

Поиск товаров

- Описание

- Дополнительная информация

| Артикул | 23299020 |

| Кол-во зубьев | 20 |

| b [мм] | 20 |

| да [мм] | 55,0 |

| d [мм] | 50,0 |

| NL [мм] | 15 |

| НД [мм] | 30 |

| B H7 [мм] | 12 |

| Допустимый MD [Нм] | 5,2 |

| Вес [кг] | 340 |

КАТАЛОГ СТРАНИЦА ПРОДУКТА

ФАЙЛЫ САПР (щелкните, чтобы загрузить)

ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ

Если вам нужна доработка или изготовление изделия на заказ, пожалуйста, свяжитесь с нами напрямую с вашим запросом.

Поставляемые 3D-модели, изображения и технические чертежи выполнены с разумной тщательностью. Тем не менее ответственность за точность и правильность этих данных исключена.

Материал: Нержавеющая сталь 1. 4305

Фрезерованные зубья.

Качество зубьев 8d25 DIN 3967.

Угол зацепления 20°.

90,91 $

Доступность: 1 в наличии (заказы доставляются в течение 1-2 недель)

Цилиндрическая шестерня из нержавеющей стали 1.4305 со ступичным модулем 2,5 20 зубьев ширина зуба 20 мм внешний диаметр 55 мм Артикул: 23299020 количество

Артикул 23299020_1039 Категории Цилиндрические зубчатые колеса, Нержавеющая сталь 1.4305, Фрезерованные зубья, Модуль 1–4, Цилиндрические зубчатые колеса, Нержавеющая сталь, Прямые зубья, Модуль 2.5, Цилиндрические зубчатые колеса, Система прямых зубьев, Цилиндрические зубчатые колеса, Зубчатые рейки, Внутренние зубчатые колеса, Храповые колеса Метки Допустимый MD [Нм] 5,2, Дюйм / Метрическая Метрическая, Кол-во зубьев 30, Вес [кг] 3,40

Maedler North America — ваш идеальный партнер во всем, что связано с технологиями трансмиссии.

рис. 4.3в).

рис. 4.3в). 6 )

6 ) 8 )

8 ) 11 )

11 ).gif) 13 )

13 )

17 )

17 )