Чугун характеристики: температура плавления, плотность, удельная теплоемкость, масса

alexxlab | 17.06.1989 | 0 | Разное

Что такое чугун? Виды чугуна, свойства и применения

- Чугун: краткая справка

- Виды чугунов и их применение

- Передельный чугун

- Белый чугун

- Серый чугун

- Высокопрочный (модифицированный) чугун

- Ковкий чугун и его маркировка

- Специальные чугуны

- Как специальные примеси сказываются на структуре чугуна?

- Достоинства и недостатки

- Пригодность чугунов к сварочным работам

- Объемы производства чугуна

- Что получают из чугуна и где он используется?

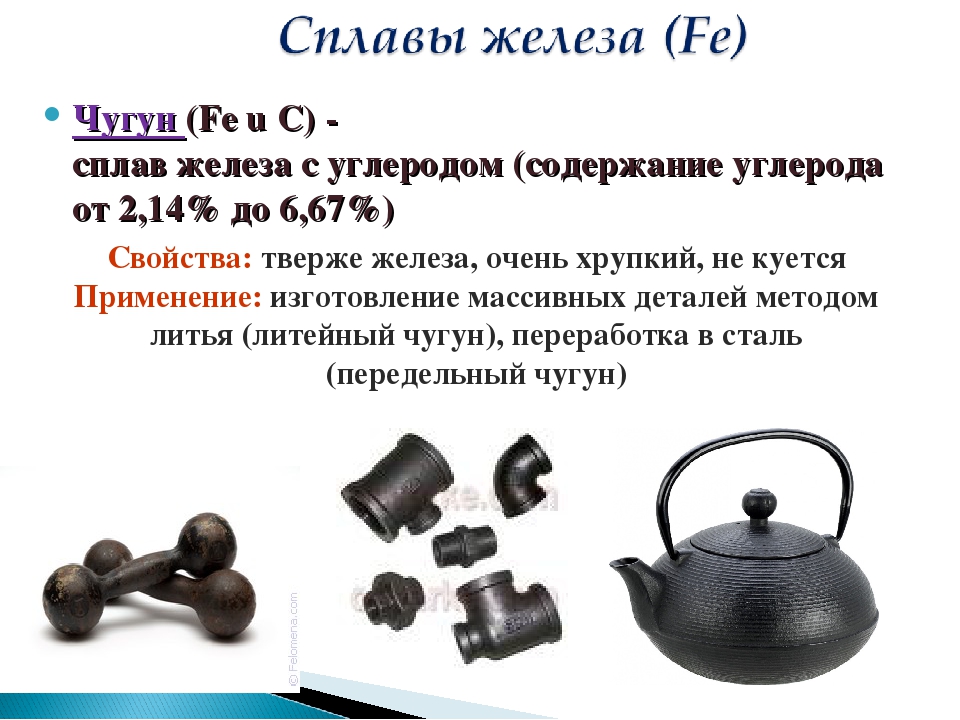

Чугун – это железоуглеродистый сплав, в котором содержание углерода составляет более 2,14%. В нем также могут присутствовать постоянные примеси, а иногда и легирующие компоненты. Его механические свойства зависят от структуры и главным образом от формы, в которой находится углерод, а основными структурными составляющими являются цементит или графит и продукты распада аустенита, которые в зависимости от скорости охлаждения могут быть мартенситом, трооститом, сорбитом, перлитом и ферритом.

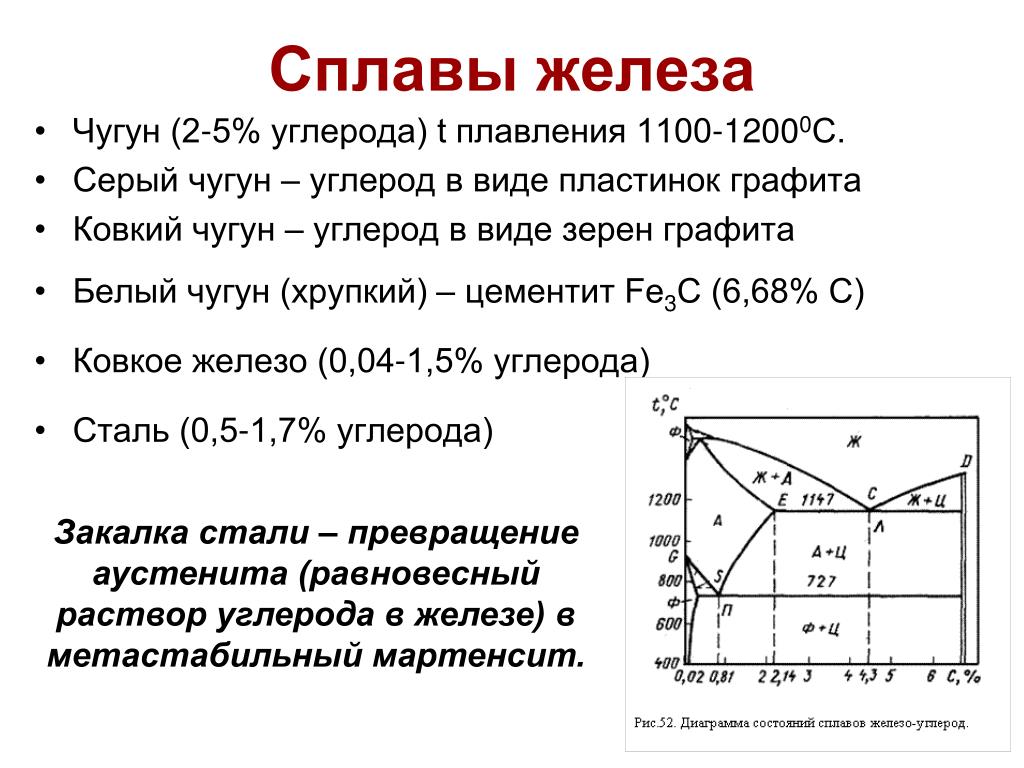

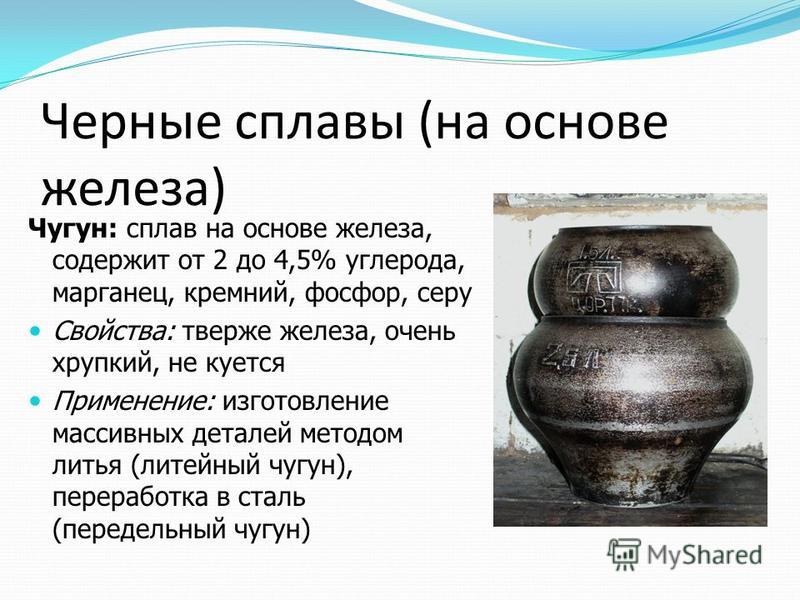

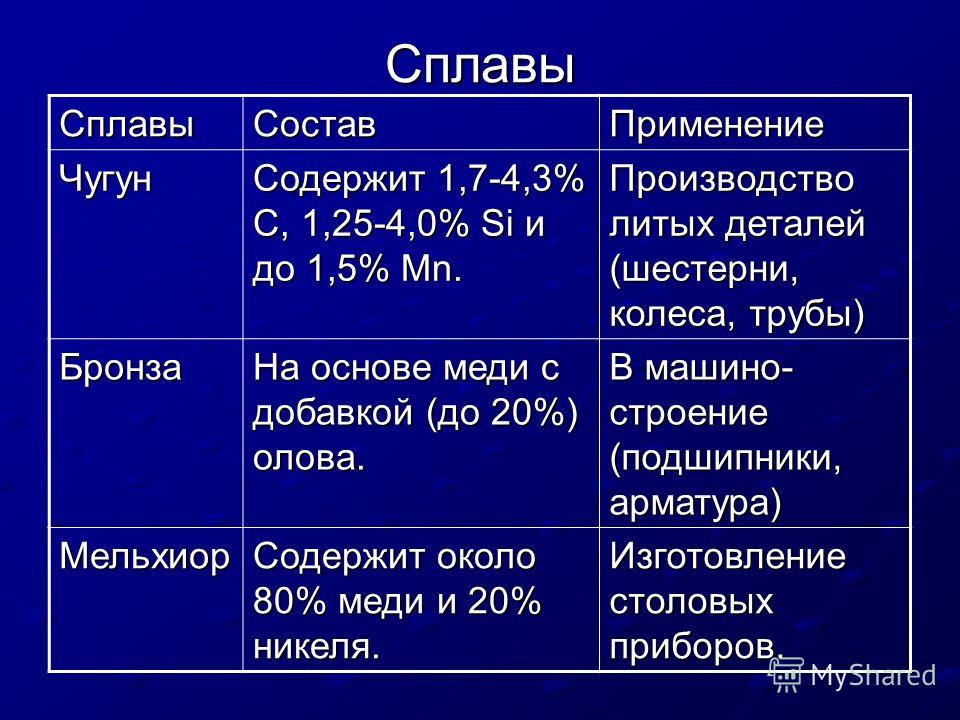

Сталь и чугун – это общепринятые технические термины для обозначения сплавов железа и углерода. Содержание углерода в чугуне от 2,14% и до 6,67%, остальное – железо, примеси и легирующие добавки. Углерод может быть в виде графитовых или цементитных (Fe3C – цементит, карбид железа) включений. Основные примеси – кремний, сера, марганец и фосфор. Чугун применяется в литейном производстве, а также в качестве сырья используется для выплавки стали.

Особенности и классификация чугунов

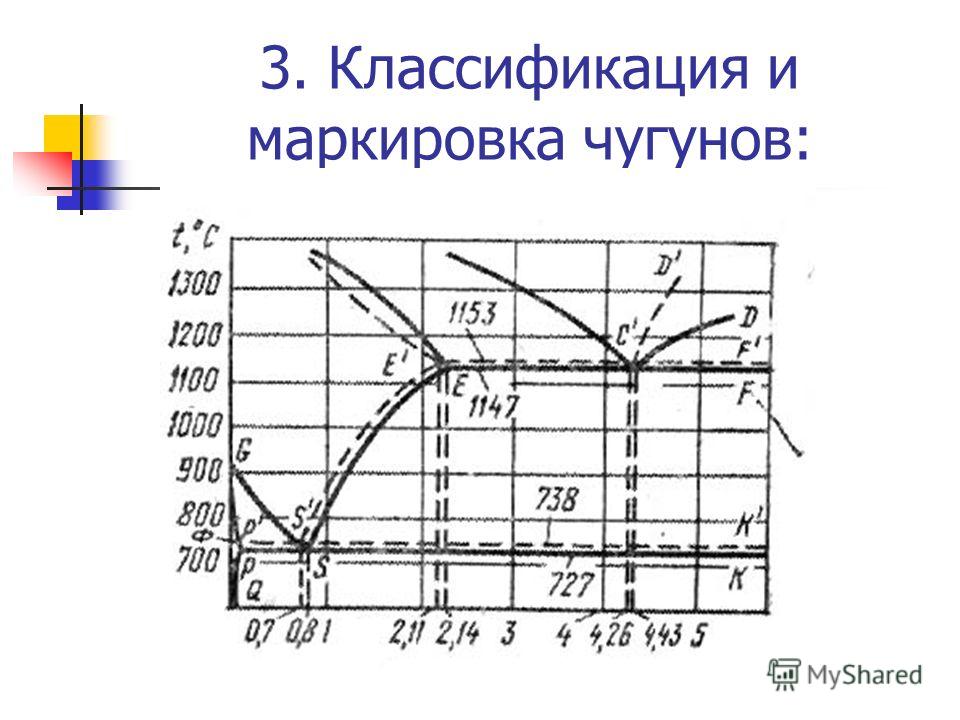

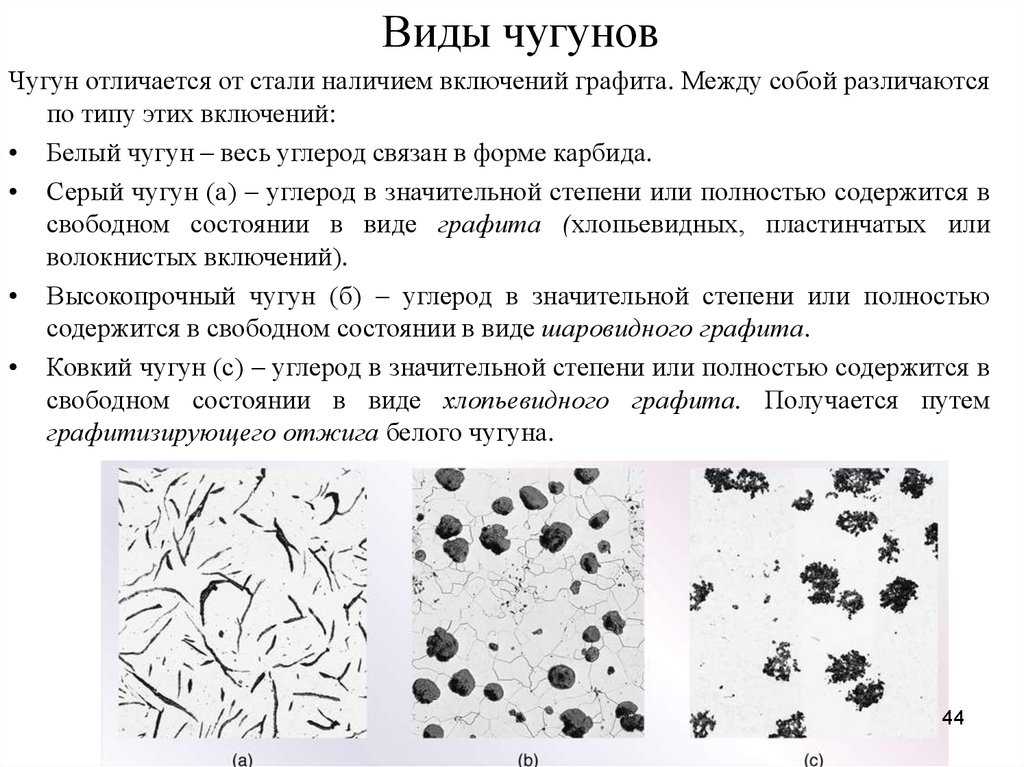

Характеристики сплава формируются еще на стадии производства. В зависимости от параметров протекания эвтектического превращения чугуны бывают серыми (углерод в виде графита), белыми (углерод в виде цементита) и половинчатыми.

Размер и конфигурация графитовых вкраплений определяют марки чугуна и их применение. По форме графитных включений они подразделяются на чугуны с пластинчатым, шаровидным, вермикулярным и хлопьевидным графитом, а по виду металлической основы – на перлитные, перлито-ферритные, ферритные, аустенитные, бейнитные и мартенситные. Помимо углерода в чугуне присутствуют:

Помимо углерода в чугуне присутствуют:

- сера – 0,02-0,2%;

- кремний – 0,5-3,6%;

- марганец – 0,2-1,5%;

- фосфор – 0,04-1,5%.

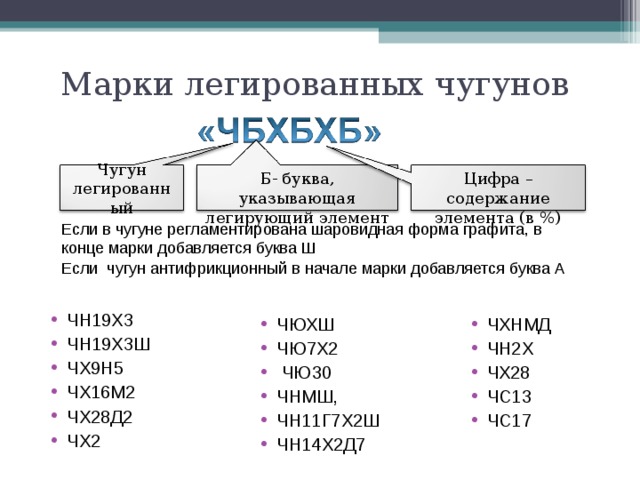

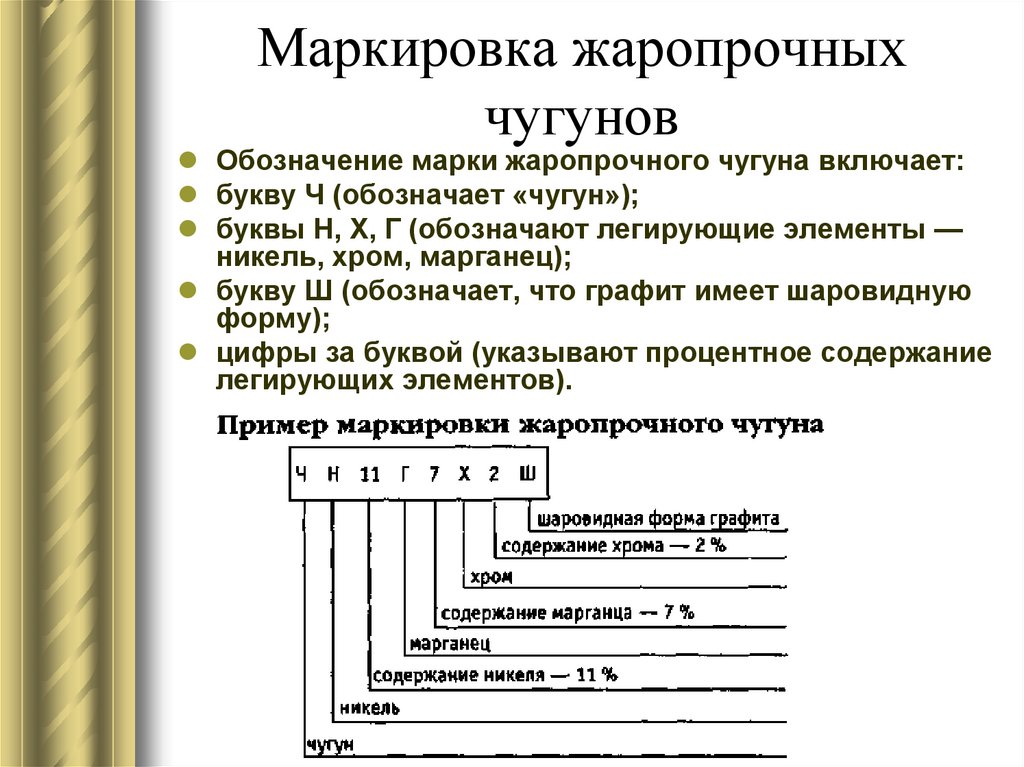

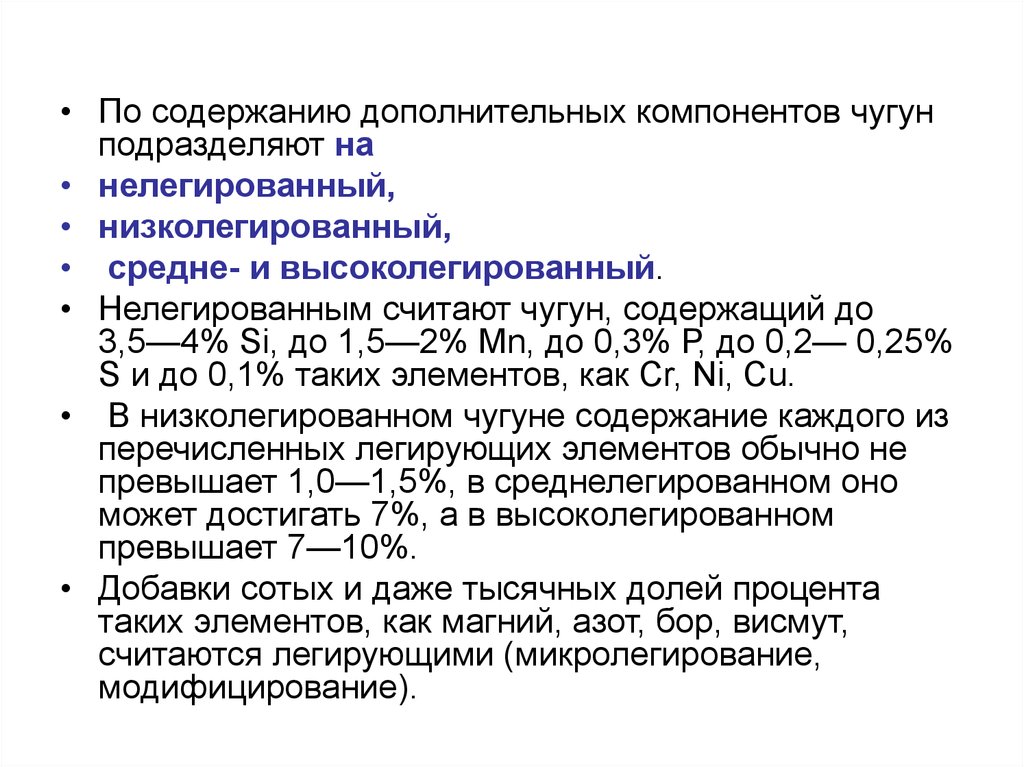

В зависимости от содержания дополнительных добавок чугуны разделяют на нелегированные и легированные. К легированным относятся сплавы, в которые для создания специфических свойств добавлены такие элементы, как никель, хром, медь, алюминий, титан, ванадий, вольфрам, молибден и др. В свою очередь легированные чугуны классифицируют в соответствии с основным легирующим на хромистые, алюминиевые, никелевые и т.д.

Основные различия между сталью и чугуном

Основное, чем отличается чугун от стали – это доля углерода в их составе (у стали она находится в диапазоне от 0,025% до 2,14%, у чугуна – свыше 2,14%) и содержание примесей (в чугуне их больше). Это формирует температуру плавления сплавов. Если у чугунов она составляет 1150−1250 градусов, то у сталей этот показатель достигает 1500°С.

По внешнему виду сталь будет более светлой, а серые чугуны имеют темный и матовый оттенок. Сталь легче сваривается и куется, но хуже поддается литью. У чугунного продукта теплопроводность несколько выше, чем у стального.

Сталь легче сваривается и куется, но хуже поддается литью. У чугунного продукта теплопроводность несколько выше, чем у стального.

Производство чугунных отливок

Виды чугунов и их применение

Передельный чугун

Этот сплав выплавляется в доменных печах и предназначен для дальнейшего передела в сталь или изготовления отливок. Может использоваться как в жидком, так и в твердом состоянии. В передельных чугунах строго контролируется содержание кремния, марганца, серы и фосфора. Основной стандарт, оговаривающий требования к данной продукции – ГОСТ 805. В зависимости от содержания кремния и назначения различают следующие виды передельных чугунов:

- передельный чугун для сталеплавильного производства марок П1, П2;

- передельный чугун для литейного производства марок ПЛ1, ПЛ2;

- передельный фосфористый чугун ПФ1, ПФ2, ПФ3;

- передельный высококачественный чугун ПВК1, ПВК2, ПВК3.

Белый чугун

В нем весь углерод находится в виде цементита. Структура формируется при высокой скорости охлаждения. Отличительная особенность такого вида чугуна – белый отлив в месте излома, а также высокие хрупкость и твердость (НВ 450-550). Продукт практически не поддается механической обработке режущим инструментом. Такие сплавы используют для изготовления литых износостойких деталей (мелющие шары, лопасти шнеков, лопатки дробеметных турбин, прокатные валки), а также в качестве основы при производстве ковких разновидностей чугуна. Износостойкость чугуна увеличивают путем легирования молибденом, никелем, марганцем и другими элементами.

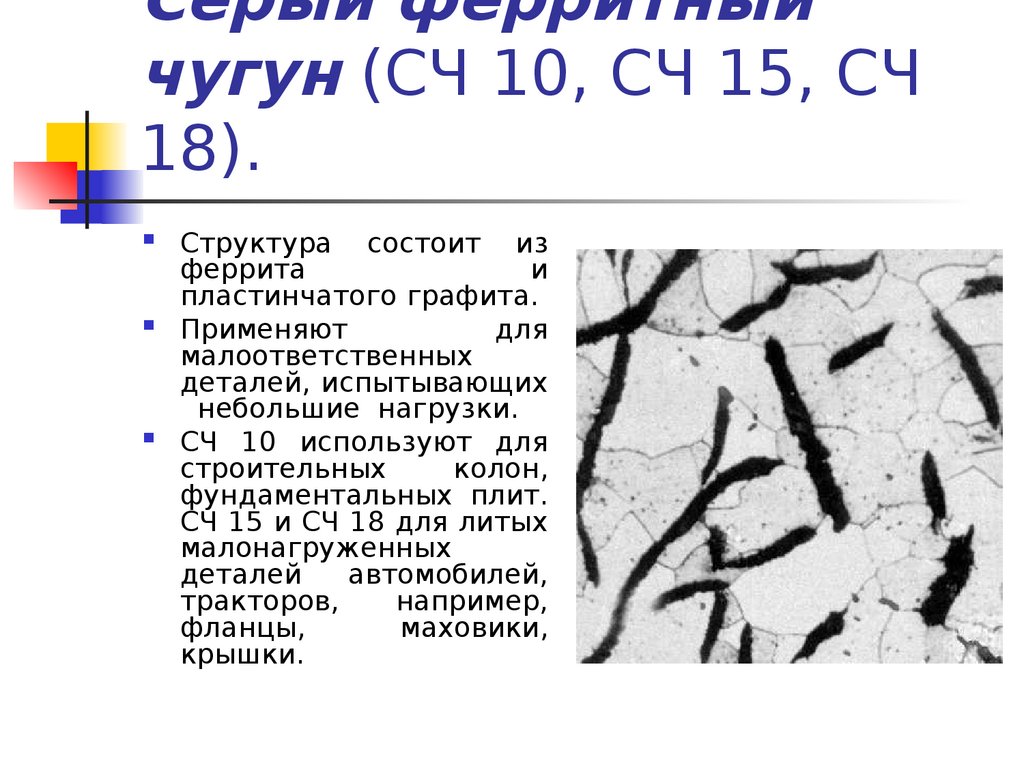

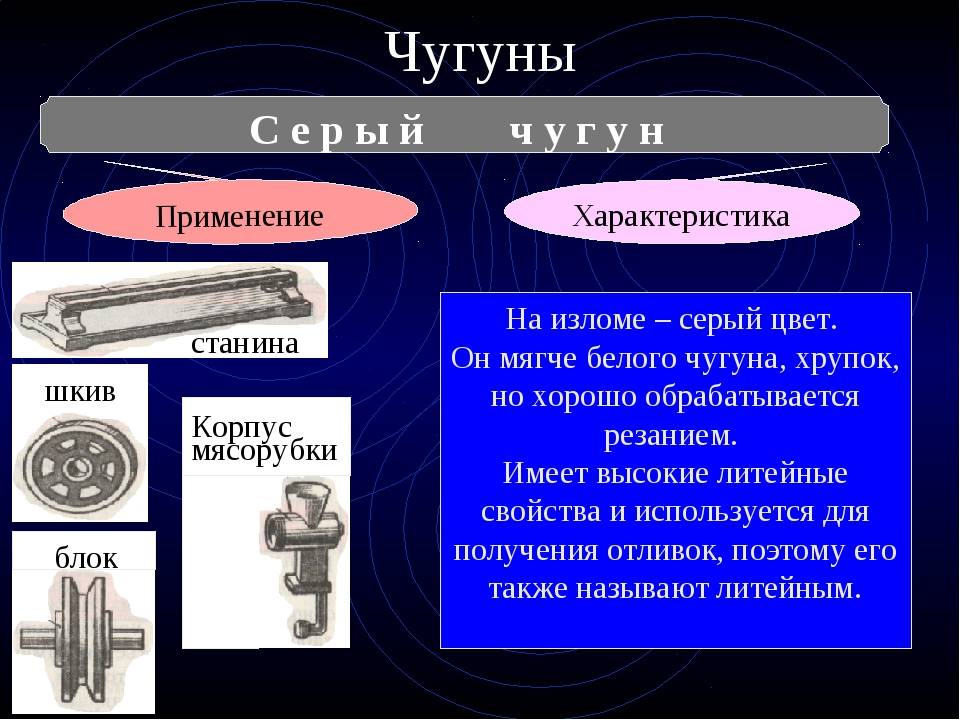

Серый чугун

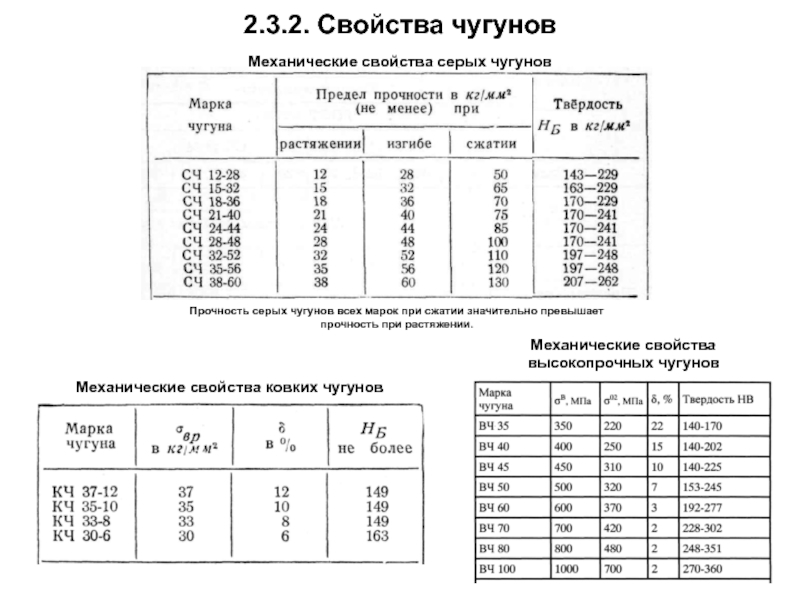

В серых чугунах углерод представлен пластинчатым графитом. Находится он в свободном виде, благодаря чему излом имеет характерный серый цвет. Такой сплав сравнительно хорошо поддается механической обработке, имеет относительно невысокую прочность и низкую пластичность при растяжении. При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

При этом, благодаря наличию пластинчатого графита, серый чугун обладает хорошими антифрикционными и демпфирующими свойствами, малой чувствительностью к концентраторам напряжения. Внутренняя структура формируется при низких темпах охлаждения.

Серый чугун имеет хорошую жидкотекучесть, мало склонен к образованию усадочных дефектов по сравнению с другими видами чугуна, поэтому его широко используют для изготовления отливок сложной формы с толщиной стенок вплоть до 500 мм.

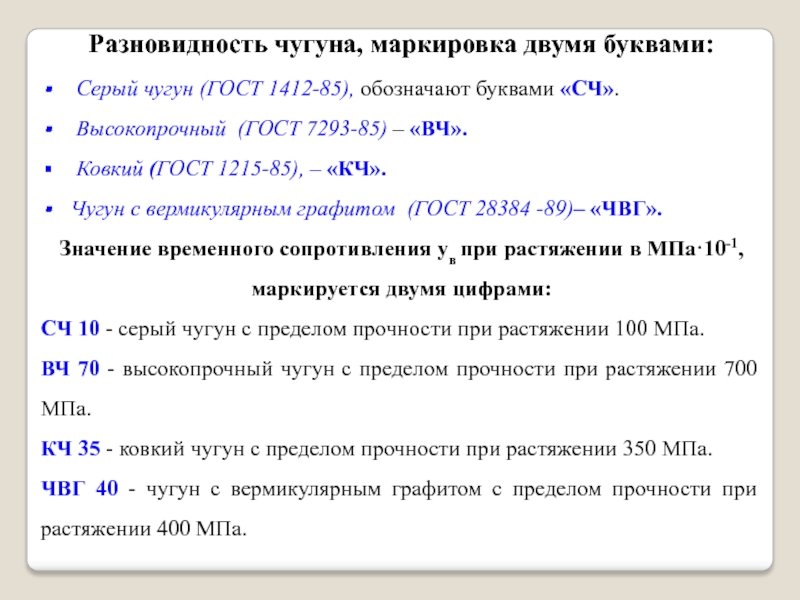

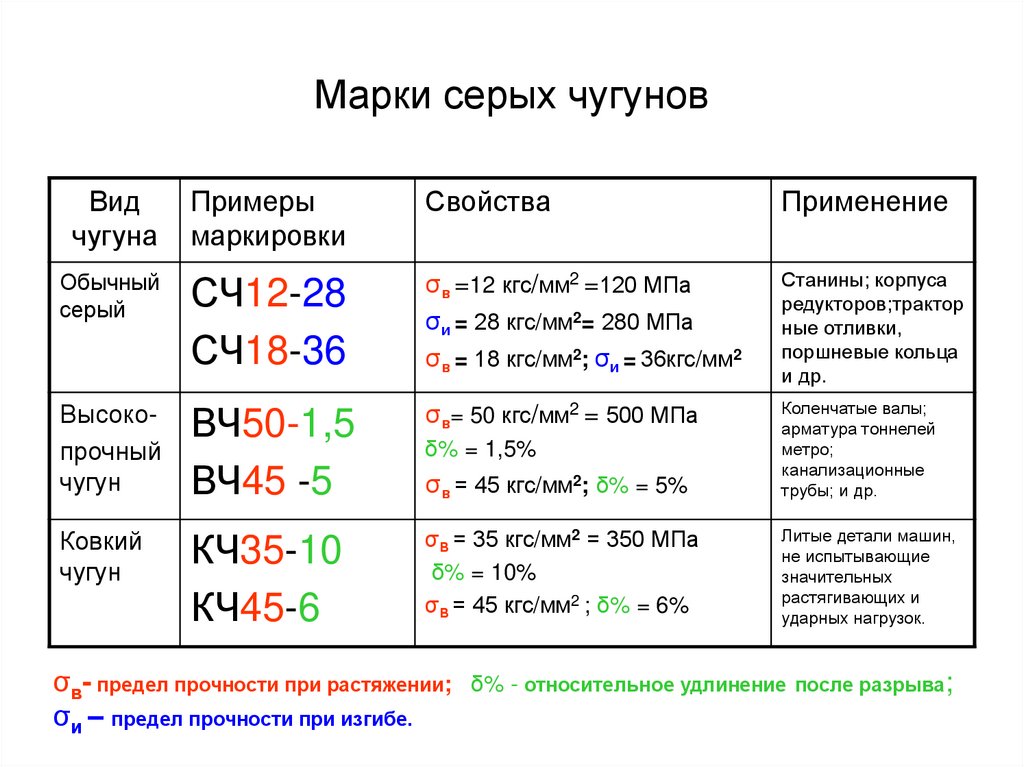

Маркировка определена ГОСТ 1412 и обозначает перечень марок от СЧ 10 до СЧ 35.

- Буквы СЧ – серый чугун;

- цифры – сведения о временном сопротивлении при растяжении (МПа/10).

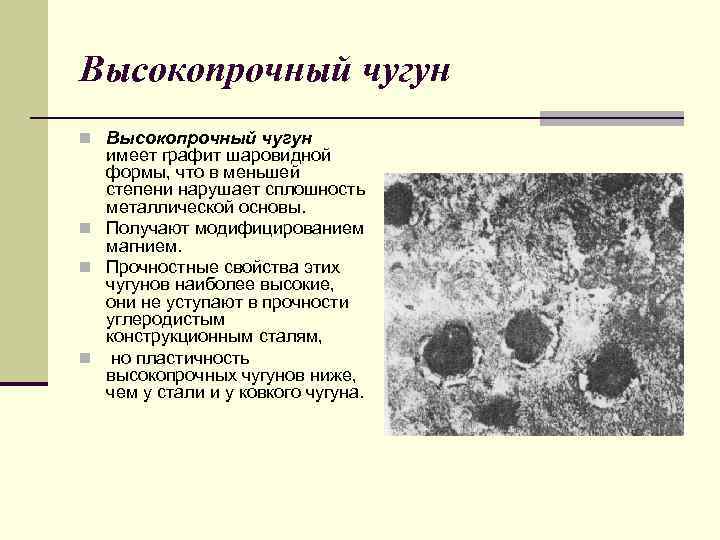

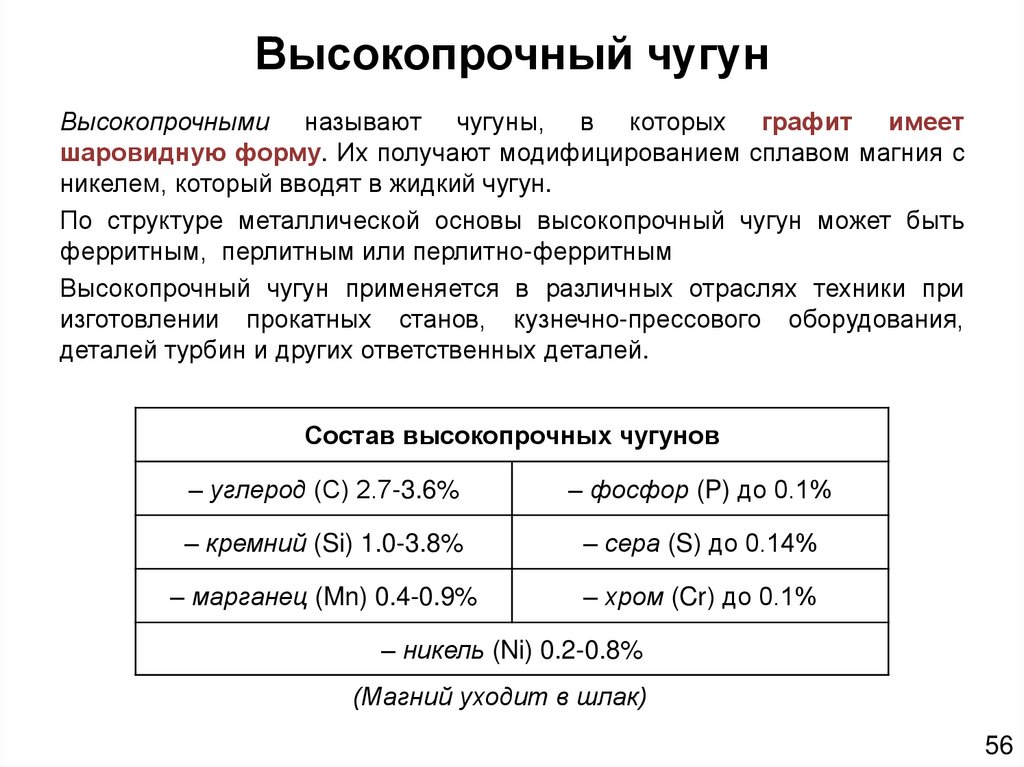

Высокопрочный (модифицированный) чугун

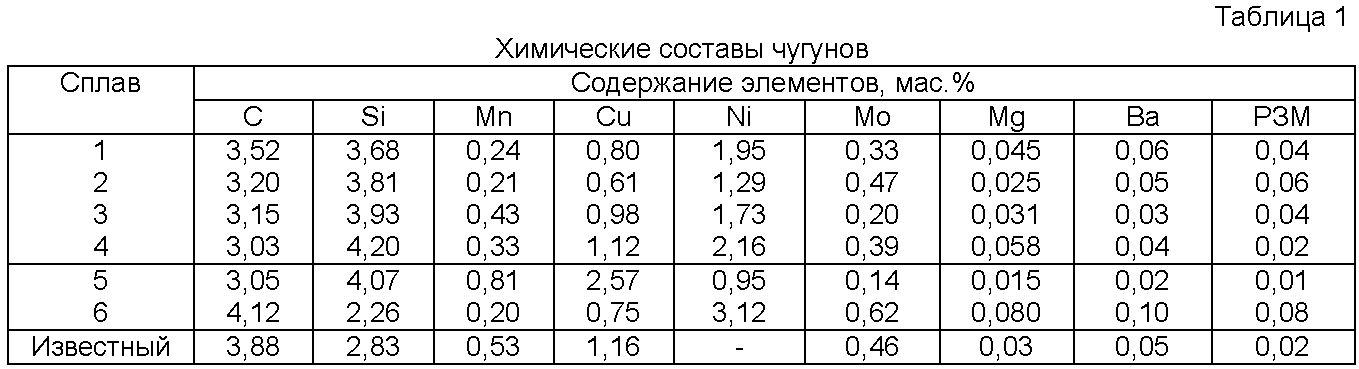

Особенность этого сплава, получаемого путем добавления в расплав чугуна чистого магния (Mg), аего соединений или других модификаторов-сфероидизаторов(церия, иттрия и пр.), в том, что графит в таком чугуне имеет шаровидную форму. Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Количество модифицирующего компонента, того же магния, составляет 0,02–0,08%.

Свойства чугуна с шаровидным графитом определяет в основном металлическая основа (в отличие от серого чугуна с пластинчатыми графитными включениями). Такой высокопрочный сплав используют при производстве износостойких деталей ответственного назначения, выдерживающих большие статические, циклические и ударные нагрузки в условиях износа, в том числе в агрессивных средах и при высоких температурах.

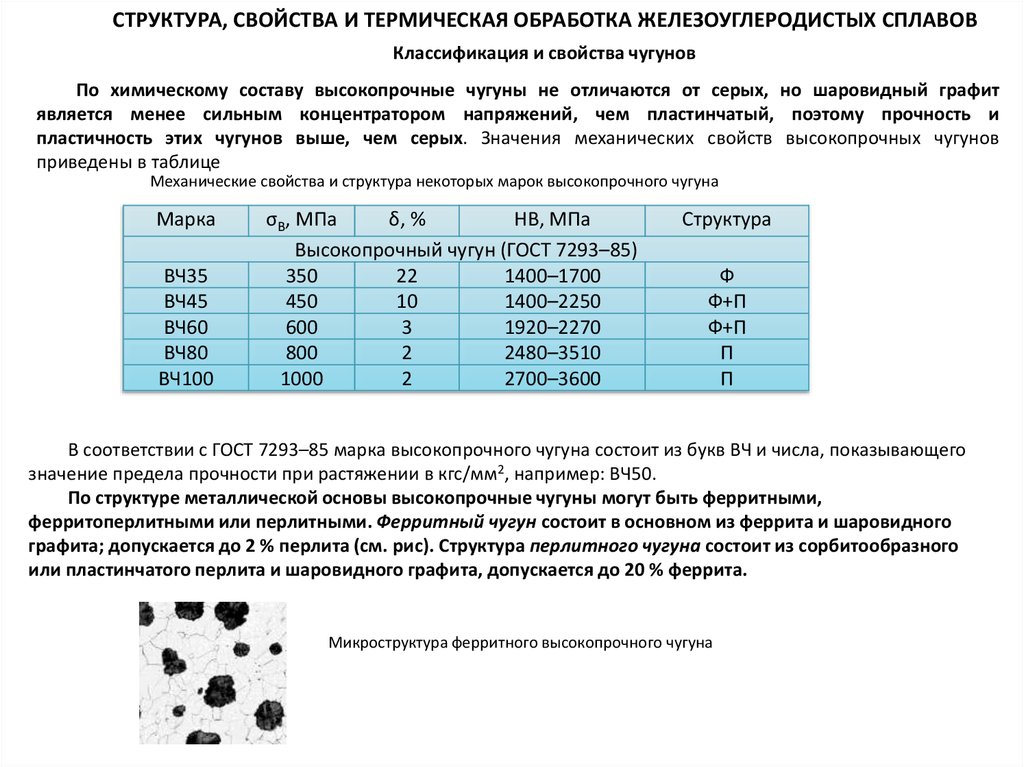

ГОСТ 7293 регламентирует требования к химическому составу и свойствам сплавов с шаровидным графитом для отливок. В соответствии с данным стандартом выпускают изделия марок ВЧ 35, ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 60, ВЧ 70, ВЧ 80 и ВЧ 100, где «ВЧ» – обозначение высокопрочного чугуна, а цифра – минимальное значение временного сопротивления σв (МПа/10). Так, продукт ВЧ 40 имеет σв не менее 400 МПа. Высокопрочные чугуны бывают на ферритной, феррито-перлитной, перлитной основе.

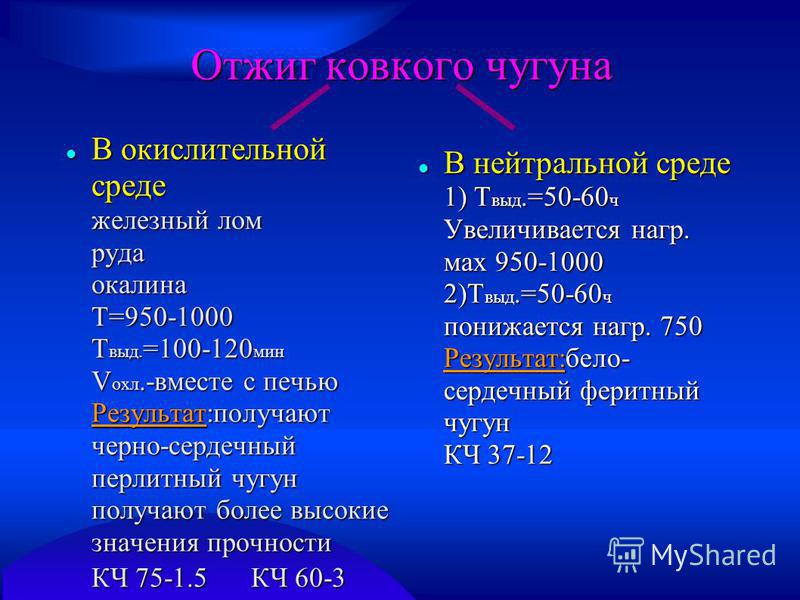

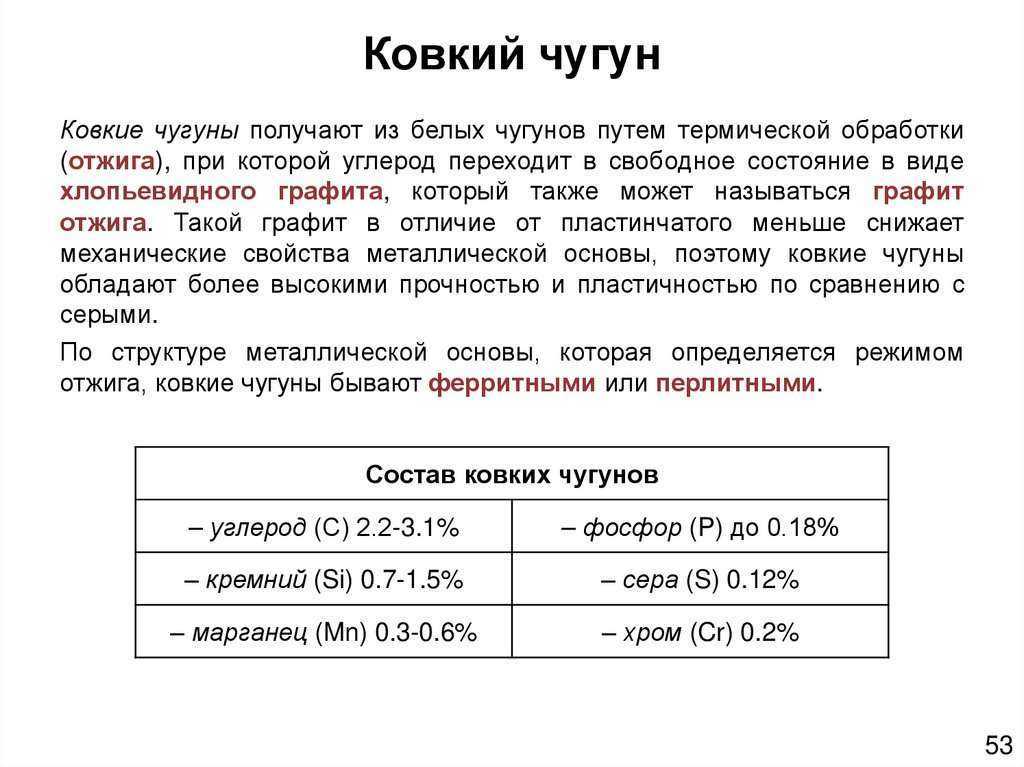

Ковкий чугун и его маркировка

Продукт отжига заготовок белого чугуна, имеющий в своей структуре графит в форме хлопьев («углерод отжига»). Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

Это придает сплаву высокую прочность и повышенную пластичность, однородность распределения свойств, хорошую обрабатываемость и практически полное отсутствие внутренних напряжений в отливках. Благодаря этим свойствам ковкий чугун применение нашел в производстве продукции ответственного назначения – деталей и элементов, работающих при вибрационных и ударных нагрузках.

В зависимости от химического состава чугуна и режимов отжига можно получать различную основу – ферритную, перлитную или ферритоперлитную. Различают также две разновидности ковкого металла — черносердечный и белосердечный. Основные параметры такой продукции регламентированы ГОСТ 1215.

Емко и точно характеризует ковкий чугун маркировка, которая содержит не только его обозначение (КЧ), но и основные механические свойства – минимальное временное сопротивление и относительное удлинение Например, буквенно-цифровой код КЧ 33-8 обозначает, что у ковкого чугуна данной марки минимальное временное сопротивление 37 кгс/мм2 (или 323 МПа), а показатель относительного удлинения – не менее 8%.

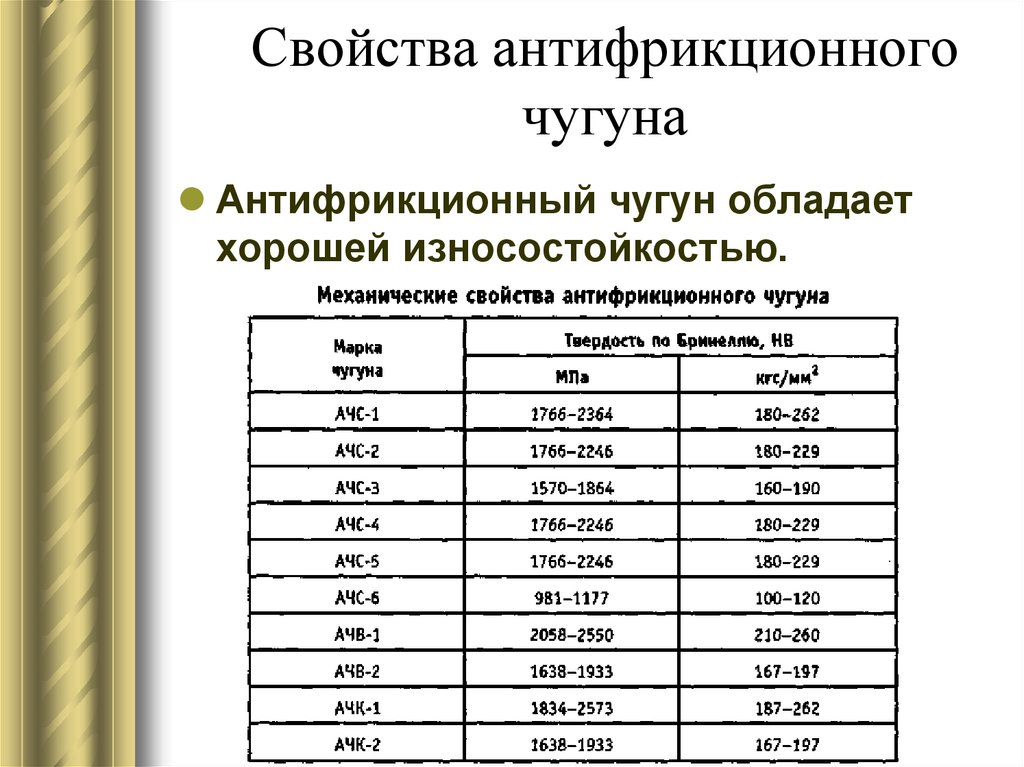

Специальные чугуны

Существуют марки сплавов со специальными характеристиками, которые достигаются путем легирования, применения специальной технологии отжига и охлаждения. К таким чугунам относятся:

- жаростойкие;

- коррозионностойкие;

- художественные;

- антифрикционные и износостойкие;

- чугуны с особыми электромагнитными свойствами;

- ферросплавы и другие.

Технические условия на легированные специальные чугуны регламентируют стандарты ДСТУ 8851, ГОСТ 7769, ISO 2892 и другие. В них указывается из чего состоит чугун для различных особых применений, какими механическими свойствами он должен обладать и каким образом необходимо его маркировать.

Как специальные примеси сказываются на структуре чугуна?

При производстве отдельных сплавов добавление специальных присадок в чугун меняет его состав и свойства.

- Кремний является самым важным легирующим элементом в чугуне, который вместе с углеродом влияет на структуру и свойства. Кремний позитивно влияет на выделение графита, улучшает литейные характеристики сплава.

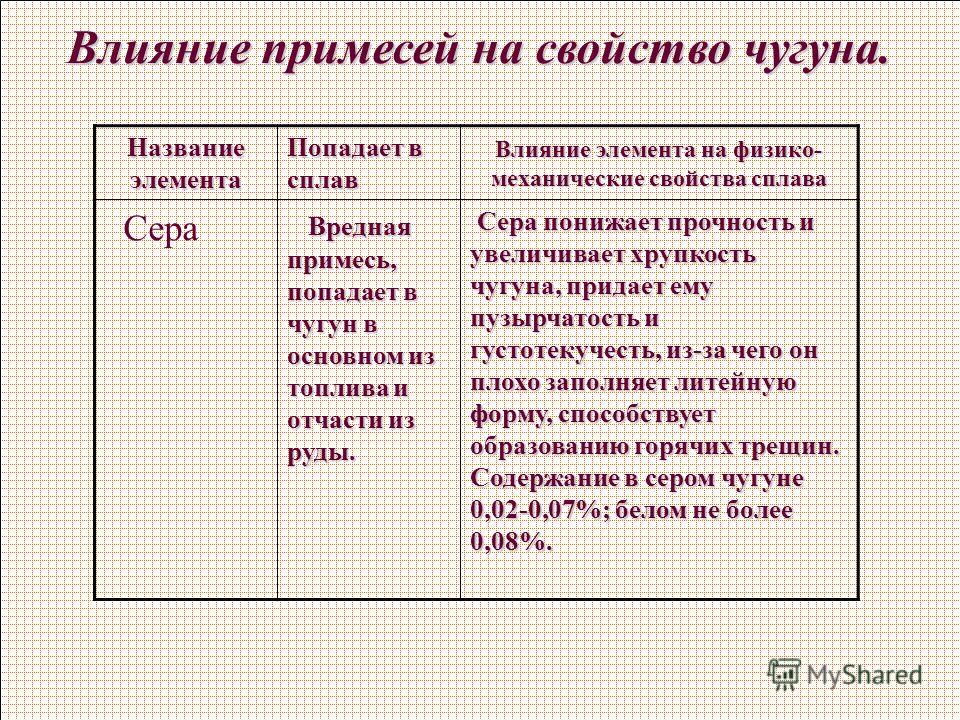

- Сера уменьшает способность жидкого чугуна заполнять литейные формы, снижает его механические свойства и придает красноломкость.

- Марганец негативно сказывается на литейных свойствах, противодействует графитизации, но увеличивает твердость и прочность.

- Фосфор необходим при изготовлении чугунных отливок сложной формы, в том числе тонкостенных, поскольку способствует повышению жидкотекучести сплава. Но при этом теряется прочность, возрастает хрупкость.

Добиться специфических свойств позволяют и другие легирующие добавки, вводимые на этапе выплавки материала. Получается измененная характеристика чугуна с улучшенными износо- или жаростойкостью, коррозийной прочностью или электропроводностью.

Достоинства и недостатки

Первые обнаруженные грубые чугунные отливки датируются серединой XIV столетия. С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

С тех пор существенно изменились технологии, расширилось и применение чугуна. Объективно оценивая этот продукт черной металлургии, нужно назвать как его положительные, так и отрицательные стороны.

Бесспорные преимущества

В первую очередь это экологичность и отменные гигиенические качества. Та же чугунная посуда не разрушается в кислотно-щелочных растворах, хорошо моется и прогревается, долго сохраняя аккумулированное тепло. Следует отметить долговечность и широкую линейку ассортимента, экономичность и относительную несложный процесс производства чугунных изделий.

Варьируя состояние нахождения углерода в сплаве, можно получить белый или серый чугун. Широкий спектр применения объясняется легкой обработкой (ковкой), высокой теплоотдачей и прочностью.

Недостатки чугуна, как материала

Самыми слабыми сторонами сплавов считаются хрупкость и подверженность ржавлению даже при кратковременном взаимодействии с водой. К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

К тому же изделия из чугуна отличаются большим весом и специфическим набором физико-механических характеристик, требующих особых условий для их транспортировки, сборки и обслуживания.

Чугун

Как делают чугун?

Сплав выплавляется в доменных печах и вагранках. Основным источником железа служит железорудное сырье – продукт обогащения руды. Применяется топливо – кокс (продукт специальной обработки каменного угля), природный газ, пылеугольное топливо. Высокотемпературная технология плавки чугуна в шахтной печи позволяет запускать восстановительные химические процессы и выделять железо из оксидов.

В результате доменной плавки получается сплав железа и углерода – чугун, а также шлак, содержащий невосстановленные окислы, остатки флюсов, золы топлива и пр.

Пригодность чугунов к сварочным работам

Соединение чугунных деталей при помощи сварки как никогда актуально и требует серьезного подхода. В технологическом аспекте пригодность металла низкая. На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

На это существует ряд причин, и основная из них – очень высокое содержание углерода и примесей. Кроме того, трудно сформировать сварной шов из-за жидкотекучести материала. Возможны непровары – результат образование тугоплавких оксидов в процессе окисления кремния, других компонентов сплава. Интенсивное выделение газа приводит к образованию в шве пор.

Применение чугуна для сваривания с металлами, отличающимися скоростью охлаждения/нагрева приводит к трещинообразованию на сварном шве и его хрупкости. Поэтому, для сварки прибегают к использованию покрытых или угольных электродов, порошковой проволоки, установок газовой сварки. Избежать образования закаленных участков помогает предварительный прогрев свариваемых деталей и правильный выбор режима сварки.

Объемы производства чугуна

Первое место в мире по производству чугуна вот уже несколько лет подряд прочно удерживает Китайская Народная Республика. За первые два месяца 2019 году китайские компании увеличили объемы его выплавки до 126, 59 млн. тонн. Таким образом, более половины мировых объемов чугуна сегодня выплавляется в Поднебесной.

тонн. Таким образом, более половины мировых объемов чугуна сегодня выплавляется в Поднебесной.

Объемы мирового производства чугуна, тыс. тонн

Кроме Китая, в рейтинг ведущих производителей чугуна входят Индия, Япония, РФ, Южная Корея, Иран, Бразилия, Германия и США. А замыкает ТОП-10 Украина, что стало возможным благодаря стабильной деятельности предприятий Группы Метинвест.

Производство чугуна в мире с 2010 по 2019 год

|

Регион |

Годы |

|||||||||

|

2010 |

2011 |

2012 |

2013 |

2014 |

2015 |

2016 |

2017 |

2018 |

2019 |

|

|

Евросоюз |

94054 |

93 855 |

90 493 |

92 328 |

95 176 |

93 596 |

91 312 |

93 235 |

90 787 |

85 691 |

|

Другие страны Европы |

9 643 |

10 184 |

9 774 |

10 411 |

10 876 |

11 992 |

12 280 |

12 741 |

12 873 |

12 265 |

|

СНГ |

77 923 |

80 174 |

81 860 |

81 962 |

79 452 |

77 585 |

82 396 |

75 952 |

75 396 |

73 938 |

|

Северная Америка |

39 216 |

42 159 |

44 328 |

41 319 |

41 218 |

35 859 |

33 008 |

32 946 |

34 886 |

32 567 |

|

Южная Америка |

34 531 |

37 535 |

30 454 |

29 992 |

30 671 |

31 627 |

29 439 |

31 654 |

31 744 |

29 087 |

|

Африка |

6 725 |

5 564 |

5 499 |

5 778 |

5 252 |

5 264 |

5 111 |

5 152 |

5 411 |

4 266 |

|

Азия |

763 032 |

826 220 |

854 111 |

902 136 |

917 651 |

897 875 |

913 410 |

927 722 |

994 748 |

1 037 317 |

|

Средний Восток |

2 540 |

2 242 |

2 143 |

2 007 |

2 782 |

2 459 |

2 251 |

2 293 |

2 362 |

2 530 |

|

Океания |

6 672 |

5 925 |

4 381 |

4 160 |

3 962 |

4 272 |

4 313 |

4 441 |

4 561 |

4 336 |

Что получают из чугуна и где он используется?

Материал довольно популярный в машиностроении и других отраслях промышленности. Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

Это главный компонент исходных материалов для выплавки стали в кислородных конвертерах, мартенах и электродуговых печах. Кроме того, чугун – наиболее популярный сплав для изготовления отливок различной формы. Востребованность чугуна в других сферах объясняется высокими прочностными характеристиками и достаточной плотностью. Области применения некоторых марок сведены в таблицу.

|

Сплавы |

Сферы применения |

|

Серые |

Производство колонн, маховиков, опорных и фундаментальных плит, шкивов, станин, прокатных станков, канализационных изделий. |

|

Ковкие |

Основания под тяжелое оборудование, опоры ж/д и автомобильных мостов, коленвалы для двигателей дизельного транспорта и тракторов. |

|

Легированные белые |

Мелющие части оборудования, прессовочные формы для огнеупоров, прокатные валки. |

|

Антифрикционные |

Подшипники скольжения, втулки топливных насосов, направляющие клапаны, поршневые кольца автомобилей. |

|

Высокопрочные |

Детали турбин, коленчатые валы, двигатели на тракторы и автомобили, изложницы, шестерни, прокатные валки. |

Если же вас интересует качественный металлопрокат из сертифицированных материалов, обращайтесь в компанию «Метинвест-СМЦ». В нашем каталоге металлопроката вы найдете любую продукцию из более 200 основных наименований в нужных типоразмерах и по адекватной цене.

Чугун. История. Характеристики. – Везувий

Чугун – является сплавом в состав, которого входит железо и углероды. Содержащегося в железе углерода, обычно составляет не менее 2,14%. Углерод собой может представлять цементит или графит. В чугуне содержатся примеси такие как Si, Mn, S, P и легирующие элементы (Cr, Ni, V, Al и др. ) получают в доменных печах из железорудных материалов. Чугун обладает не плохими литейными свойствами и малой способностью к пластической деформации, а так же является важнейшим первичным продуктом чёрной металлургии.

) получают в доменных печах из железорудных материалов. Чугун обладает не плохими литейными свойствами и малой способностью к пластической деформации, а так же является важнейшим первичным продуктом чёрной металлургии.

История чугуна начинается с 4—5 вв. до нашей эры, одним из античных металлургов. В 6 веке до нашей эры из высокофосфористых железных руд начали получать чугун в Китае.

Чугун серый – является высокопрочным и содержит в качестве примесей марганец, фосфор, серу. У него низкая температура кристаллизации, текучесть в жидком состоянии, малая усадка. Свойства серого чугуна зависят от свойств металлической матрицы, формы и размеров графитовых включений. Не высокая прочность графита, снижает прочность чугуна. Так же прочность чугуна зависит от графитовых включений, чем их меньше и выше и дисперсность, тем прочнее сам чугун. В зависимости от скорости дальнейшего охлаждения после затвердевания (а значит и от размера отливки) чугун может иметь ферритную, феррито-перлитную и чисто перлитную металлическую основу. С ростом скорости охлаждения возрастает доля перлита, а следовательно и прочность чугуна, но падает его пластичность. Для каждой области применения выбирают марку чугуна с оптимальным для этого случая сочетанием свойств. Он применяется в машиностроении, для отливки станков и механизмов, поршней и цилиндров.

С ростом скорости охлаждения возрастает доля перлита, а следовательно и прочность чугуна, но падает его пластичность. Для каждой области применения выбирают марку чугуна с оптимальным для этого случая сочетанием свойств. Он применяется в машиностроении, для отливки станков и механизмов, поршней и цилиндров.

Несмотря на огромное количество марок чугуна, чугун для бани, подобрать не так то просто, потому, что он должен выдерживать длительное нахождение в агрессивной среде. В процессе горения, идёт быстрое окисление и коррозия плюс температура близкая 1000 градусов. Для таких условий необходим особый, специально приспособленный к таким нагрузкам чугун, это чугун марки ЧХ16. ЧХ16 это высоколегированный чугун, обладающий всеми необходимыми свойствами для банной печи:

жаростойкий в воздушной среде до 1173 градусов;

износостойкий при повышенных температурах;

повышенная коррозийная стойкость в воздушной, газовой и щелочной средах.

Чугун для бани марки ЧХ 16, в сочетании с камнями малинового кварцита или талько-хлорита, обеспечит вас лёгким, мелкодисперсионным паром. Чтобы предотвратить распирание стенок печи, укладка чугунины для бани, должна производиться с учётом большого коэффициента расширения при нагревании.

Чтобы предотвратить распирание стенок печи, укладка чугунины для бани, должна производиться с учётом большого коэффициента расширения при нагревании.

Чугунные печи появились вместе с технологией чугунного литья. Как ни одна другая деталь интерьера, они всегда совмещали в себе функциональность и изысканную красоту, придавая жилью неповторимый шарм. Расцвет моды на чугунные печи пришелся на 19 век, когда их производство в Европе было поставлено на промышленную основу. Француз Жан Батист Годэн первым признал уникальные свойства чугуна и развернул массовое производство чугунных печей на своих литейных предприятиях. Эта инициатива из-за огромной популярности печей была быстро подхвачена другими мастерами из разных стран, и очень скоро печи и камины из чугуна стали предметом быта каждого европейского дома.

Чугун, вытеснив кафель, благодаря своим уникальным качествам, стал самым востребованным печным материалом . Даже в начале 20 века, когда появились стальные печи, чугун не уступил своих позиций, оставшись главным материалом для эксклюзивных печей.

Преимущества таких печей объясняются уникальными свойствами этого материала:

Теплопроводность чугуна выше, чем стали примерно в полтора раза! Это означает, что определенное количество тепла от чугуна передастся в полтора раза быстрее, чем от стали, и помещение будет гораздо быстрее прогрето. Накопленное тепло передается в окружающее пространство тепловым излучением, которое у чугуна почти вдвое выше, чем у стали. Вспомним, какими замечательными качествами обладают чугунные сковородки!

Пористая структура чугуна позволяет долго сохранять тепло, постепенно отдавая его в пространство.

Чугун легко переносит большие температурные перепады, идеально сохраняя форму. Этот материал без малейших изменений способен служить многие десятки лет. Покупка готовой печи из чугуна обойдется хозяину гораздо дешевле, чем строительство каменной дровяной печи.

Чугунная печь быстро разогревается после растопки, примерно за 15-20 минут прогревая помещение, в котором установлена. Конструкции печей позволяют экономно расходовать отопительные материалы. Эксплуатировать и обслуживать чугунную печь очень просто. Современные чугунные печи многофункциональны. Кроме отопления, многие конструкции приспособлены для приготовления пищи, выпечки, сушки (заготовки) продуктов.

Эксплуатировать и обслуживать чугунную печь очень просто. Современные чугунные печи многофункциональны. Кроме отопления, многие конструкции приспособлены для приготовления пищи, выпечки, сушки (заготовки) продуктов.

Срок эксплуатации чугунных печей составляет не менее 40-50 лет.

Главным достижением компании Везувий является разработка специального сплава чугуна и качественных отливок, которые выдерживают максимальные температурные перепады, т.е. даже при попадании большого количества воды чугунная печь сохраняет свою исключительную целостность и не лопается в отличие от изделий других производителей.

Просмотров: 5324

Дата: Понедельник, 27 Марта 2017

температура плавления, плотность, удельная теплоемкость, масса

Чугун состоит из углерода, железа и некоторых примесей. Это один из главных материалов черной металлургии. Чугун используются при изготовлении предметов быта и коммунального хозяйства, деталей машин и в других отраслях. Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Его применяют в производстве, ориентируясь и учитывая его свойства и характеристики.

Данная статья как раз и призвана рассказать вам о плотности высокопрочного, жидкого, белого и серого чугуна, его температурах плавления и удельная теплоемкость также будут рассмотрены отдельно.

Виды чугуна

Существует несколько видов чугуна. В него добавляют различные легирующие примеси, которые изменяют характеристики цельного материала. Для этого используют алюминий, хром, ванадий или никель. В дополнение к ним идут и другие примеси. Параметры готовых изделий напрямую зависят от состава сплава. Разновидности:

- Серый чугун. Считается самым популярным видом. В составе содержится 2,5% углерода, который представляет собой частицу графита или перлита. Обладает высоким показателем прочности. Из серого чугуна делают детали, выдерживающие постоянные нагрузки. Это могут быть зубчатые шестерни, детали корпусов, втулки.

- Белый чугун. Углерод, содержащийся в составе, представляет собой частицы карбида.

На изломе материала остаётся белый след, что соответствует названию. Содержание углерода в среднем более 3%. Хрупкая и ломкая разновидность материала, из-за чего его используют только в статических деталях.

На изломе материала остаётся белый след, что соответствует названию. Содержание углерода в среднем более 3%. Хрупкая и ломкая разновидность материала, из-за чего его используют только в статических деталях. - Половинчатый. Объединяет в себе характеристики двух предыдущих видов чугуна. Частицы графита и карбида насыщают металл углеродом. Его содержание от 3,5 до 4,2%. Износоустойчивый материал, который используется в машиностроении. Выдерживает постоянное трение.

- Ковкий чугун. Получается из второй разновидности материала, после проведения отжига. Сплав содержит углерод в виде частиц феррита. Его количество — около 3,5%. Как и половинчатый используется для изготовления деталей в машиностроении.

Чтобы получить высокопрочный материал, частицы графита подвергают обработке, чтобы они приняли шаровидную форму и заполнили кристаллическую решётку. В сплав добавляют магний, кальций или церий.

Тепловые свойства чугуна

Характеристики металла зависят от его тепловых свойств. Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

Они меняются при обработке высокими и низкими температурами. Напрямую зависят от состава сплава.

Теплоемкость

Теплоемкость — обработка металла теплом. Нагревается до тех пор, пока температура заготовки не поднимется на один Кельвин. Этот показатель зависит от наличия дополнительных компонентов в сплаве и температуры. Если она высокая, то и теплоемкость будет больше. Средние показатели теплоемкости:

- Твердый металл — 1 кал/см3Г.

- Расплавленные материал — 1,5 кал/см3Г.

Из этих показателей высчитывается соотношение теплоемкости и объема вещества.

Теплопроводность

Этот параметр определяет насколько хорошо материал может проводить теплоэнергию. Зависит не только от компонентов в составе сплава, но и структуры металла. Теплопроводность для твердого материала выше, чем для расплавленного. У разных марок стали этот показатель варьируется в пределах 0.08–0.13 кал/см сек оС.

Температуропроводность

Эта физическая величина отображает способность материла изменять температуру тела. При расчёте требуется учитывать такие показатели:

При расчёте требуется учитывать такие показатели:

- Диапазон теплопроводности для разных марок чугуна. Применимо к твердому материалу.

- Для жидкого металла — 0.03 см2/сек.

Дополнительно учитывается показатель теплоемкости.

Что происходит в печи

Итак, давайте посмотрим, как получают чугун в домне. Изнутри печь такой конструкции облицована кирпичом. Принцип ее работы относительно прост. При производстве чугуна, помимо агломерата, используются кокс, известь и флюс. Смесь из этих материалов готовится в определенной пропорции. Она то и называется доменной шихтой. Ее насыпают в специальные подъемники и поднимают на самый верх печи.

Для того чтобы кокс загорелся, необходимо большое количество воздуха, обогащенного кислородом. Он подается в доменную печь снизу, через специальные отверстия, называемые фурменными. Вдувается он в печь под очень большим давлением. Это необходимо для того, чтобы воздух проник через пласт подаваемой сверху шихты. При этом предварительно поток подогревается до 600-800 градусов, иначе температура внутри печи снизится.

Полученный при расправлении шихты чугун стекает вниз и с периодичностью примерно один раз в 40 мин выпускается наружу через специальное отверстие, называемое леткой. Далее он переливается в чаши большой емкости и перевозится в сталеплавильные цеха.

Температура плавления

Чугун считается лучшим металлом для плавки. Высокий показатель жидкотекучести и низкий усадки позволяют эффективнее использовать его при литье. Ниже будут приведены показатели температуры кипения для разных видов этого металла в градусах Цельсия:

- Серый чугун — температура плавления достигает 1260 градусов. При заливке в формы поднимается до 1400.

- Белый — плавится при 1350 градусах. Заливается в формы при 1450.

Показатели плавления чугуна на 400 градусов ниже, чем у стали. Это снижает затраты энергии при обработке чугуна.

Электрические характеристики

Электропроводность чугуна оценивают с помощью закона Курнакова. Электросопротивление некоторых видов приведено ниже:

- белый чугун — 70±20 Мк·ои·см.

- серый чугун — 80±40 Мк·ои·см.

- ковкий чугун — 50±20 Мк·ои·см.

По ослабевающему действию на электросопротивление элементы твердого чугуна можно расположить так: первый – кремний, второй – марганец, третий- хром, четвертый — никель, пятый – кобальт.

Влияние химических элементов на свойства металла

Чтобы понимать, как влияют примеси на характеристики и свойства чугуна, необходимо разобраться со структурой его отдельных видов:

- Белый — форма углерода в этой разновидности представляет собой карбид. На изломе виднеется белый цвет. Считается хрупким и ломким материалом, который редко используется в промышленности без добавок.

- Серый чугун. Пластинки графита в этом материале насыщают его углеродом. Чтобы использовать материал при производстве деталей для промышленного оборудования, изменяется форма зерен с помощью плавки.

- Ковкий — графитные зерна в этой разновидности металла имеют вид хлопьев.

Высокопрочный чугун получается после добавления в сплав магния. Чтобы улучшить характеристики этого металла, используются примеси.

Чтобы улучшить характеристики этого металла, используются примеси.

Примеси

Каждая примесь, добавляемая к железу и углероду, изменяет свойства готового материала. Влияние добавок на качество чугуна:

- Магний. Позволяет сделать шаровидные зерна в материале. Это увеличивает показатели прочности и твердости заготовки.

- Марганец. Замедляет процесс графитизации. Металл белее на изломах.

- Кремний. Увеличивает графитизацию материала. Максимальное количество кремния в заготовке — 3,5%. От его количества зависит показатель прочности.

- Сера. Количество этой примеси снижается для улучшения жидкотекучести.

- Фосфор. Практически не влияет на процесс графитизации. Улучшает жидкотекучесть. При добавлении фосфора в сплав, улучшается износоустойчивость и прочность.

В чугун могут добавляться легированные материалы.

Примеси

Конечно, этот металл содержит не только железо и углерод. В него входят те же элементы, что и в стальные сплавы – фосфор, марганец, сера, кремний и другие

.

Эти добавки косвенно влияют на особенности сплава – они изменяют ход графитизации

. Именно от этого параметра и зависят качества материала.

- Фосфор. Мало влияет на образование графита. Но все равно он нужен, потому как улучшает жидкотекучесть

. Твердые включения фосфора обеспечивают высокую твердость и износостойкость металла. - Марганец. Мешает графитизации, как бы «отбеливает» чугун.

- Сера. Как и кремний, способствует отбеливанию металла, да еще и ухудшает жидкотекучесть

.

Количество серы в сплаве ограничивают

. Для мелкого литья не больше 0,08%, для деталей больше – до 0,1-0,12%. - Кремний. Сильно влияет на свойства материала, увеличивая графитизацию

. В металле может содержаться от 0,3-0,5 до 3-5% кремния. Варьируя количество кремния, получают сплав с разными свойствами – от белого до высокопрочного. - Магний. Помогает получить материал с шаровидной формой зерен

.

Градус кипения магния низкий (1107˚С)

. По этой и другим причинам ввод магния в сплав затруднителен. Чтобы избежать его кипения, выплавку материала ведут с применением различных способов ввода магния.

Кроме обычных примесей, чугун может содержать и другие вещества. Это так называемый легированный материал. Хром, молибден, ванадий мешают процессу образования графита

. Медь, никель и большинство других веществ, графитизации способствуют.

Технология самостоятельной плавки

Зная при какой температуре плавится чугун, можно провести самостоятельную плавку. Однако это затратный и трудоемкий процесс. Сделать качественную отливку без специального оборудования невозможно.

В первую очередь, требуется оборудовать отдельное помещение, в котором будет хорошая вентиляция. Процесс плавки производится в печи. Лучший вариант — доменная печь. С ее помощью можно перерабатывать большие объемы расходного материала (железорудного сырья). Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

Используемое топливо — кокс. Однако это промышленно оборудование, которое требуется особых условий использования.

Читать также: Часовой токарный станок своими руками

В собственных мастерских используются индукционные печи. Расплавляется сырьё в тиглях. В процессе плавки необходимо использовать флюс, благодаря которому образуется легкоплавкий шлак. Когда металл расплавлен, мастер переливает его в формы из песка или металла.

Температура плавления чугуна незначительно изменяется в зависимости от вида материала и содержащихся в нём примесей. В домашних условиях крайне сложно обрабатывать этот металл. Требуется оборудовать помещение, позаботиться о вентиляции и пожаробезопасности. После подготовки установить печь и другие приспособления для плавки.

Министерство сельского хозяйства и продовольствия РБ

Белорусский Государственный Аграрно Технический Университет

Реферат на тему:

Выполнил: студент 2 эа гр.

Проверил: Довнар И.В.

Чугуном называется сплав железа с углеродом, содержащий углерода от 2,14 до 6,67%.

Чугун — дешевый машиностроительный материал, обладающий хорошими литейными качествами. Он является сырьем для выплавки стали. Получают чугун из железной руды с помощь топлива и флюсов.

Получение чугуна — сложный химический процесс. Он состоит из трех стадии: восстановления железа из окислов, превращения железа в чугун и шлакообразования. Подробно этот процесс рассматривается в курсе химии.

Чугун, у которого большая часть углерода находится в свободном состоянии в виде графита, называется серым чугуном. Серый чугун мягкий, хорошо обрабатывается режущим инструментом. В изломе имеет серый цвет. Серый чугун обладает малой пластичностью, его нельзя ковать, так как содержащийся в нем графит способствует раскалыванию металла. Серый чугун значительно лучше работает на сжатие, чем на растяжение. Получается серый чугун путем медленного охлаждения после плавления или нагревания. Температура плавления серого чугуна 1100—1250° С.

Обычно серый чугун содержит 2,8—3,6% углерода, 1,6—3,0% кремния, 0,5—1% марганца, 0,2—0,8% фосфора и 0,05—0,12% серы. Сера уменьшает жидкотекучесть и прочность чугуна, увеличивает его литейную усадку и затрудняет его сварку. Фосфор делает чугун более жидкоплавким и улучшает его свариваемость, но повышает твердость и хрупкость.

Сера уменьшает жидкотекучесть и прочность чугуна, увеличивает его литейную усадку и затрудняет его сварку. Фосфор делает чугун более жидкоплавким и улучшает его свариваемость, но повышает твердость и хрупкость.

Если серый чугун быстро охлаждать после плавления, то он отбеливается, т. е. частично превращается в белый, и становится очень хрупким и твердым. Наличие в составе чугуна большого количества кремния способствует получению серого чугуна.

Присутствие в чугуне большого количества марганца способствует отбеливанию чугуна.

Недостатком

серого чугуна является хрупкость, препятствующая его использованию для изготовления деталей машин, подвергающихся ударным нагрузкам.

Марки чугунов, например СЧ12-28, читаются следующим образом: СЧ— серый чугун, первые двухзначные цифры 12, 15, 18 и т. д. — средняя величина предела прочности при испытании на разрыв в кг/мм2, а вторые — 28, 32 и т. д. — то же при изгибе.

чугун серый сплав примесь

Серый чугун наиболее широко применяется в машиностроении для отливок различных деталей машин. Он достаточно хорошо сваривается, особенно с применением предварительного подогрева. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ. Серый чугун с высоким содержанием фосфора (0,3—1,2%) жидкотекуч и используется для художественного литья.

Он достаточно хорошо сваривается, особенно с применением предварительного подогрева. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ. Серый чугун с высоким содержанием фосфора (0,3—1,2%) жидкотекуч и используется для художественного литья.

Зависят главным образом от содержания в нем углерода и других примесей, неизбежно входящих в его состав: кремния (до 4,3%), марганца (до 2%), серы (до 0,07%) и фосфора (до 1,2%).

Углерод — один из главных элементов в чугуне. В зависимости от количества и состояния входящего в сплав углерода получаются те или иные сорта чугуна. С железом углерод соединяется двояко: в жидком чугуне углерод находится в растворенном состоянии, а в твердом — в химически связанном с железом или в виде механической примеси в форме мелких пластинок графита.

Кремний — важнейший после углерода элемент в чугуне, он увеличивает его жидкотекучесть, улучшает литейные свойства и делает чугун более мягким.

Марганец повышает прочность чугуна.

Сера в чугуне — вредная примесь, вызывающая красноломкость (образование трещин в горячих отливках). Она ухудшает жидкотекучесть чугуна, делая его густым, вследствие чего он плохо заполняет форму.

Фосфор понижает механические свойства чугуна и вызывает хладноломкость (образование трещин в холодных отливках). В зависимости от состояния, в котором углерод находится в чугуне, чугун подразделяется на белый (углерод в химическом соединении с железом в виде цементита FeC) и серый (свободный углерод в виде графита).

Белый чугун очень твердый и хрупкий, плохо поддается отливке, трудно обрабатывается режущим инструментом. Он обычно идет на переплавку в сталь или на получение ковкого чугуна и поэтому называется передельным.

Серый чугун наиболее широко применяется в машиностроении. Он мало пластичен и вязок, но легко обрабатывается резанием, применяется для малоответственных деталей и деталей, работающих на износ.

Легированный чугун наряду с обычными примесями содержит элементы: хром, никель, титан и др. Эти элементы улучшают твердость, прочность, износостойкость. Различают хромистые, титановые, никелевые чугуны. Их применяют для изготовления деталей машин с повышенными механическими свойствами, работающих в водных растворах, в газовых и других агрессивных средах.

Эти элементы улучшают твердость, прочность, износостойкость. Различают хромистые, титановые, никелевые чугуны. Их применяют для изготовления деталей машин с повышенными механическими свойствами, работающих в водных растворах, в газовых и других агрессивных средах.

Специальный чугун, или ферросплав, имеет повышенное содержание кремния или марганца. К нему относятся ферромарганец, содержащий до 25% марганца, и ферросилиций, содержащий 9—13% кремния и 15—25% марганца. Эти чугуны применяются при плавке стали для ее раскисления, т.е. для удаления из стали вредной примеси — кислорода.

Ковкий чугун получают термообработкой из белого чугуна. Он получил свое название из-за повышенной пластичности и вязкости (хотя обработке давлением не подвергается). Ковкий чугун обладает повышенной прочностью при растяжении и высоким сопротивлением удару. Из ковкого чугуна изготовляют детали сложной формы: картеры заднего моста автомобилей, тормозные колодки, тройники, угольники и т. д.

Читать также: Расчет звездочек цепной передачи онлайн

Маркируется ковкий чугун двумя буквами и двумя числами, например КЧ 370-12. Буквы КЧ означают ковкий чугун, первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Буквы КЧ означают ковкий чугун, первое число—предел прочности (в МПа) на разрыв, второе число — относительное удлинение (в процентах), характеризующее пластичность чугуна.

Высокопрочный чугун получают введением в жидкий серый чугун специальных добавок. Он применяется для изготовления более ответственных изделий, заменяя сталь (коленчатых валов, поршней, шестерен и др.). Маркируется высокопрочный чугун также двумя буквами и двумя числами, например ВЧ 450-5. Буквы ВЧ обозначают высокопрочный чугун, а числа имеют то же значение, что и в марках ковкого чугуна

Чугун начали применять много десятилетий назад. Этот материал обладает особыми эксплуатационными характеристиками, которые отличаются от свойственных стали. Производство чугуна, несмотря на появление большого количества различных сплавов, налажено во многих странах. Для того чтобы определить свойства чугуна, следует рассмотреть особенности его химического состава, от чего зависят те или иные физические качества.

Химический состав чугуна является важным фактором, который во многом определяет механические свойства получаемых отливок. Кроме этого, на многие свойства оказывает влияние механизмы первичной и вторичной кристаллизации.

Кроме этого, на многие свойства оказывает влияние механизмы первичной и вторичной кристаллизации.

Содержание углерода в чугуне может варьироваться в пределах от 2,14 до 6,67 процентов. Современные технологии производства позволяют с высокой точностью контролировать концентрацию всех элементов в составе, за счет чего снижается показатель хрупкости и увеличиваются другие эксплуатационные характеристики.

Рассматривая химический состав чугуна следует отметить, что в него, кроме железа и углерода, обязательно входят следующие элементы:

- Кремний (концентрация не более 4,3%). Данный элемент оказывает благоприятное воздействие на чугун, делая его более мягким и улучшая его литейные свойства. Однако слишком высокая концентрация может сделать материал более восприимчивым к пластичной деформации.

- Марганец (не более 2%). За счет добавления этого элемента в состав существенно увеличивается прочность материала. Однако слишком большая концентрация может стать причиной хрупкости структуры.

- Сера относится к вредным примесям, который могут существенно ухудшать эксплуатационные качества материала. Как правило, концентрация серы в составе чугуна не превышает показателя 0,07%. Сера становится причиной появления трещин при нагреве состава.

- Фосфор содержится в составе в концентрации менее 1,2%. Повышение концентрации фосфора в составе становится причиной появления трещин при охлаждении состава. Кроме этого, данный элемент становится причиной ухудшения других механических качеств.

Как и во многих других составах, наиболее важным из химических элементов чугуна является углерод. От его концентрации и вида зависит разновидность материала. Структура чугуна может существенно различаться в зависимости от применяемой технологии производства.

Отличия от стали

По технологическому процессу чугун является первичным продуктом, получаемый путём литья, а сталь конечным. Молекулярное построение стали содержит углерод в ничтожном объёме

. Материал пластичный, хорошо поддаётся механической обработке.

Материал пластичный, хорошо поддаётся механической обработке.

Изготовление продукции осуществляется ковкой, сваркой, прокаткой на станах

.

Имеет высокую температуру плавления

.

По технологии сталь подлежит закалке

. Качество зависит от приготовленной смеси и от того, какая температура плавления сталей задана.

Скорость превращение стали в жидкое состояние находится в зависимости от различных добавок. Конкретно ответить на вопрос, при какой температуре плавится сталь, можно условно, указав лишь диапазон нагрева

. Переход из твёрдого вещества в жидкую консистенцию происходит при температуре 1450—1600 C° .Приведённый цифровой параметр указывает на отличие стали от чугуна. Это различные температуры плавления.

Чугун не так прочен, как сталь. Отлитые заготовки содержат поры, придающие им хрупкость

.

Именно в процессе литья получают изделия из чугуна

. Наличие микроскопических пустот снижает теплопроводные характеристики металла.Важно задать тепловой режим, зафиксировать, при какой температуре плавится чугун .

Чёрная металлургия производит несколько разновидность первичного продукта. Рассмотрим некоторые из них.

Сероватый чугун

Сплавы, образованные компонентами железа и углерода, изменяют структуру при интеграции хлопьевидного, пластинчатого, волокнистого графита. Производители получают чугун повышенной прочности, добавляя графит глобулярный

.

Присутствие в замесе Mg, Ce (магний, церий) мотивируют его модификацию

.

От того, как быстро расплавленный чугун остывает, он приобретает новые потребительские характеристики

. Получают изделия нужного качества от умелого сочетания конкретных свойств.

Для облегченного поиска нужного материала в каталогах, изделия маркируются аббревиатурой С. Ч. Цифры , следующие после букв, указывают на предел силовой нагрузки в килограммах/на миллиметр квадратный. Металл повышенной прочности имеет буквенное обозначение В

.

Ч.

Цифры , показывают величину прочности, а также через дефис — увеличения длины в процентном отношении

. Например, ВЧ60−1

Чугун серый обладает отличными технологическими показателями в процессе его производства:

- Кристаллизация не требует запредельных температур, что положительно сказывается на экономии электрической, других видов энергии.

- Показывает уникальную жидкостную текучесть.

- При разливе демонстрирует оптимальную усадку.

Металл благодаря уникальным свойствам является базовым материалом для производства изделий.

Имеет недостатки в применении. Изготавливают узлы, детали, работающие только на сжатие

. Отливают станины для станков, цилиндры, различные поршни и так далее.

Критичные показатели по хрупкости не позволяют использовать для производства изделий, работающих в условиях силовых воздействий на изгиб

. Температура плавления 2020 — 2020 C°

Цвета отбеленного полотна

Белый чугун содержит железоуглеродистое соединение, называемое цементитом. Обладает колоссальной твёрдостью, исключающую пластичность

Обладает колоссальной твёрдостью, исключающую пластичность

. Если произвести разлом металла, то цвет виден на изломе.

Чугун тверже камня и хрупок, как яичная скорлупа

. Подвергают обработке с целью получить ковкое разнообразие.

Температура плавления происходит в диапазоне 2020 — 2020 C °

.

Уместно заметить, что термин ковкий используется условно, поскольку металл не поддаётся пластической обработке

. Ковкий чугун получают в результате термического обжига.

Нагрев материала свыше 900 градусов по Цельсию влияет на его свойства. К такому результату приводит и быстрота остывания графита. Несоблюдение технологических параметров ведёт к усложнению производства сварочных работ, обработке заготовок.

Чугун высокой прочности

В чёрной металлургии высокопрочным материалом называют чугун, имеющий в молекулярной структуре графитные вкрапления, форма которых сфероидальная. Уникальное отношение поверхности шаровидного графита к объёму обеспечивает формирование металлической основы, то есть влияет на прочность. Плавление металла с интеграцией шаровидного графита не допускает трещин

Плавление металла с интеграцией шаровидного графита не допускает трещин

.

Образуются новые свойства металла: становится прочным при силовом воздействии на изгиб

. Кроме этого, демонстрирует:

- вязкость при мгновенных ударах;

- повышение коэффициента текучести;

- небольшое удлинение, которое можно назвать относительным явлением.

- уникальную сопротивляемость при сжатии;

- износостойкость.

Этот вид поддаётся сварке. Соединение металла осуществляется с помощью флюсов, применяемых в виде пастообразных консистенций.

Сверхпрочный чугунный материал обладает отличными свойствами литья. Прекрасная текучесть в жидком состоянии обеспечивает образцовое наполнение форм

. По некоторым технологическим параметрам материал можно сравнивать со сталью.

Учитывая отличные конструктивные свойства, на заводах производят детали для узлов и систем, если они не испытывают при эксплуатации машин и механизмов силовых нагрузок на растяжение.

Физический свойства

Чугун получил широкое распространение благодаря привлекательным физическим качествам:

- Стоимость материала существенно ниже стоимости других сплавов. Именно поэтому его применяют для создания самых различных изделий.

- Рассматривая плотность чугуна, отметим, что данный показатель существенно ниже, чем у стали, за счет чего материал становится намного легче.

- Температура плавления чугуна может несколько различаться в зависимости от его структуры, в большинстве случаев составляет 1 200 градусов Цельсия. За счет включения в состав различных добавок температура плавления чугуна может существенно повышаться или уменьшаться.

- При выборе материала многие уделяют внимание тому, что цвет чугуна может несколько отличаться в зависимости от структуры и химического состава.

Температура кипения чугуна также во многом зависит от химического состава. Для того, чтобы рассмотреть физические свойства материала, следует уделить внимание каждой его разновидности. Иная структура и химический состав становятся причиной придания иных физико-механических качеств.

Иная структура и химический состав становятся причиной придания иных физико-механических качеств.

Технология производства

Выплавка чугуна проводится на протяжении нескольких десятилетий, что связано с его уникальными эксплуатационными качествами. Большое количество разновидностей сплавов определяет применение особых правил маркировки. Маркировка чугунов проводится следующим образом:

- Литейные обозначаются буквой Л.

- Серый получил широкое распространение, для его обозначения применяется сочетание букв «СЧ».

- Ковкий обозначают КЧ.

- Предельный или белый обозначают буквой П.

- Антифрикционный или серый обозначают АЧС.

- Легированные чугуны могут обладать самым различным химическим составом и обозначаются буквой «Ч».

Технология производства чугуна предусматривает проведение нескольких этапов, которые позволяют получить требуемую структуру. Рассматривая процесс получения чугуна, отметим следующие моменты:

- Производство проводится в специальных доменных печах.

- Легированный и жаростойкий чугун могут получаться при использовании в качестве сырья железной руды.

- Технология представлена в восстановлении оксидов железа руды. В результате перестроения кристаллической решетки и изменения структуры на выходе получается материал, который называют чугуном.

- Рассматривая способы производства, отметим, что особенности технологии также заключаются в применяемых материалах – коксах. Под коксом подразумевают природный газ или термоантрацит, выступающие в качестве топлива.

- Изготовление чугуна предусматривает отпуск железа в твердой форме при применении специальной печи. На данном этапе получается жидкий чугун.

Оборудование для производства чугуна может существенно отличаться. Кроме этого, применяемая технология производства во многом определяет то, какой будет получен материал. Примером можно назвать производство ВЧШГ, которое связано с приданием структуре необычную форму.

Горно-обогатительные комбинаты

Основным сырьем, используемым при производстве чугуна, является железная руда. Добывают ее в карьерах в разных местах нашей страны. Как известно, добытая руда содержит большое количество разного рода примесей. Использовать ее для плавки чугуна в таком «сыром» виде, конечно же, нельзя. Поэтому на первом этапе она поступает на специальные предприятия — горно-обогатительные комбинаты. Здесь из нее удаляют пустые породы и дробят. Затем уже чистую руду грузят в вагоны составов и отправляют на металлургические комбинаты.

Добывают ее в карьерах в разных местах нашей страны. Как известно, добытая руда содержит большое количество разного рода примесей. Использовать ее для плавки чугуна в таком «сыром» виде, конечно же, нельзя. Поэтому на первом этапе она поступает на специальные предприятия — горно-обогатительные комбинаты. Здесь из нее удаляют пустые породы и дробят. Затем уже чистую руду грузят в вагоны составов и отправляют на металлургические комбинаты.

Разновидности чугуна

Существует довольно большое количество разновидностей рассматриваемого материала. Классификация чугунов во многом зависит от структуры и химического состава. Выделяют следующие виды чугуна:

- Серый. Эта разновидность материала характеризуется низкой пластичностью и высокой вязкостью, а также хорошей обрабатываемостью резанием. В составе углерод содержится в виде графита. Область применения – машиностроение; производство деталей, работающих на износ. Как показывает практика, концентрация фосфора может варьироваться в достаточно большом диапазоне: от 0,3 до 1,2%.

За счет особого химического состава материал обладает высокой текучестью и часто применяется в художественном литье. Антифрикционный чугун обходится в относительно невысокую стоимость, что также определяет его широкое распространение.

За счет особого химического состава материал обладает высокой текучестью и часто применяется в художественном литье. Антифрикционный чугун обходится в относительно невысокую стоимость, что также определяет его широкое распространение. - Белый. За счет того, что в этом составе углерод представлен в качестве цементита, структура характеризуется чрезвычайной хрупкостью и повышенной твердостью, а также низкими литейными свойствами и плохой обрабатываемостью резанием. Стоит учитывать, что белый чугун применяется для переделки в сталь или изготовлении ковкого. Очень часто его называют предельным.

- Половинчатый характеризуется повышенной устойчивостью к износу, что связано с распределением углерода на цементитную и свободную основу. Часто эта разновидность материала применяется в машиностроении и станкостроении.

- Легированный. Для того чтобы придать особые свойства чугуну также проводится его легирование. Легированный чугун обладает повышенной износостойкостью, коррозионной стойкостью за счет включения в состав никеля и хрома, а также меди.

Подобные варианты исполнения чугуна получают свое название в зависимости от того, как легирующий элемент использовался при их изготовлении.

Подобные варианты исполнения чугуна получают свое название в зависимости от того, как легирующий элемент использовался при их изготовлении. - Высокопрочный чугун производится путем введения в состав жидкого серого чугуна различных элементов, к примеру, магния и кальция. В результате легирования меняется форма графита – он напоминает шар и при этом не меняет кристаллическую решетку. Стоит учитывать, что по своим свойствам этот металл напоминает углеродистую сталь, применяется, в основном, при изготовлении различных износостойких деталей.

- Ковкий. Получают его при переплавке белого чугуна, который следует нагреть до высокой температуры и выдерживать в подобном состоянии. В некоторых случаях для придания составу особых качеств проводится добавление легирующих элементов. Основными свойствами можно назвать высокую вязкость и повышенную степень пластичности. Получил широкое распространение в машиностроительной промышленности.

- Специальный. Представляет собой сплав, в который входит большое количество марганца и кремния.

Зачастую применяется для удаления кислорода из стали при его производстве или переплавке, за счет чего понижается температура плавления.

Зачастую применяется для удаления кислорода из стали при его производстве или переплавке, за счет чего понижается температура плавления.

Читать также: Бесцентрово шлифовальный станок 3м182

Каждая разновидность чугуна обладает своей особой структурой и химическим составом, которые и определяют область применения.

Еще о доменном процессе

Кокс, поступающий непосредственно в горн, имеет температуру порядка 1 500 градусов. В результате в зоне горения образуется смесь газов температурой 2 000 градусов. Он поднимается в верх доменной печи и нагревает опускающиеся к горну материалы. При этом температура газа несколько понижается, примерно до 1700-1600 градусов.

Шихта грузится в колошник порционно. Распространение в ДП происходит слоями. Обычно загружают одну порцию в 5 минут. Перерыв нужен для освобождения места в колошнике. Науглероживание проходит еще в твердом состоянии железа, после температура падает до 1 100 градусов. В этот период заканчивается восстановление железа и начинается окисление кремния, марганца и фосфора. В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

В результате мы имеем науглероженное железо, которое содержит не более 4% углерода. Оно плавится и стекает в горн. Туда же попадает и шлак, но так как удельные массы материалов различные, то они не соединяются. Через чугунную летку выпускают чугун, а через шлаковые летки – шлак. В принципе, это и вся технология производства, описанная вкратце. Сейчас рассмотрим еще один интересный вопрос.

Применение

Из-за особых физико-механических качеств применение чугуна стало возможно в самых различных сферах:

- Для производства различных деталей в машиностроительной отрасли. На протяжении многих лет именно этот сплав применяется при изготовлении самых различных деталей для двигателя внутреннего сгорания. При этом автопроизводители проводят изменение основных свойств материала путем его легирования, что необходимо для достижения уникальных качеств. Кроме этого, большое распространение получили тормозные колодки из данного сплава.

- Изделия из чугуна могут выдерживать воздействие низкой температуры.

Поэтому материал применяется при производстве техники и инструментов, которые эксплуатируются в жестких климатических условиях.

Поэтому материал применяется при производстве техники и инструментов, которые эксплуатируются в жестких климатических условиях. - Ценится чугун в металлургической области. Это связано с невысокой стоимостью, которая во многом зависит от концентрации углерода и особенностей получаемой структуры. Высокие литейные качества также делают материал более привлекательным. Получаемые изделия характеризуются высокой прочностью и износостойкостью.

- На протяжении нескольких последних десятилетий рассматриваемый сплав широко применяется при изготовлении сантехнического оборудования. Это связано с высокими антикоррозионными способностями, а также возможностью получения изделий самой различной формы. Примером можно назвать чугунные ванны и радиаторы, различные трубы, батареи и мойки. Несмотря на появление материалов, которые могли бы заменить чугун, подобные изделия пользуются большой популярностью. Это связано с тем, что они сохраняют первозданный вид на протяжении длительного периода эксплуатации.

- Применяется сплав и для изготовления различных декоративных элементов, что связано с высокими литейными качествами. Примером можно назвать решетку для перил, различные статуэтки и многое другое.

Кроме этого, область применения зависит от нижеприведенных свойств рассматриваемого материала:

- Некоторые марки обладают высокой прочностью, которая характерна для стали. Именно поэтому материал применяется даже после появления современных сплавов.

- Чугунные изделия могут на протяжении длительного периода сохранять тепло. При этом тепловая энергия может равномерно распространяться по материалу. Эти качества стали использоваться при изготовлении отопительных радиаторов или других подобных изделий.

- Принято считать, что чугун – экологически чистый материал. Именно поэтому его часто применяют при изготовлении различной посуды, к примеру, казана.

- Высокая стойкость к воздействию кислотно-щелочной среды.

- Высокая гигиеничность, так как все загрязняющие вещества могут легко удаляться с поверхности.

- Рассматриваемый материал характеризуется достаточно длительным сроком службы при условии соблюдения рекомендаций по эксплуатации.

- Входящие в состав химические вещества не могут нанести вреда здоровью.

В заключение отметим, что давно открытая технология производства рассматриваемого материала на протяжении многих лет оставалась практически неизменной. Это связано с тем, что при относительно невысоких затратах можно было получить большой объем расплавленного сплава. На сегодняшний день часто проводится производство материала из лома, что позволяет еще в большой степени снизить себестоимость получаемого продукта.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Удаление серы

Вопрос о том, как получить чугун хорошего качества, сводится в том числе и к очистке его от этого нежелательного элемента. Сера является основной вредной примесью, значительно ухудшающей свойства конечного продукта выплавки. Основное ее количество содержится в коксе. Удаляют серу путем повышения содержания в шихте извести (CaO) и увеличения температуры в горне. Реакция в данном случае выглядит так: FeS + CaO = FeO + CaO + Q. Для снижения процента содержания серы в чугуне могут использоваться и другие способы. К примеру, иногда уже выплавленный материал обрабатывается в выпускном желобе или чаше с содой. При этом удаление серы происходит в результате реакции FeS + NaCO3 = FeO + Na2S + CO2.

Удаляют серу путем повышения содержания в шихте извести (CaO) и увеличения температуры в горне. Реакция в данном случае выглядит так: FeS + CaO = FeO + CaO + Q. Для снижения процента содержания серы в чугуне могут использоваться и другие способы. К примеру, иногда уже выплавленный материал обрабатывается в выпускном желобе или чаше с содой. При этом удаление серы происходит в результате реакции FeS + NaCO3 = FeO + Na2S + CO2.

Чугун против стали | Различия, свойства, преимущества и недостатки

Металлы играют огромную роль в производстве. Кроме того, многие производители используют такие металлы, как железо и сталь, из-за их качеств, начиная от прочности, долговечности и способности сохранять блеск в течение длительного времени.

Несмотря на то, что такие металлы, как чугун и сталь, имеют схожий внешний вид, это не одно и то же. Иными словами, они оба имеют отличительные черты, которые могут быть как преимуществом, так и недостатком производственного процесса.

Итак, вы хотите узнать разницу между чугуном и сталью? Сталь прочнее железа? Читайте дальше, пока мы даем ответы на эти вопросы, а также преимущества и недостатки этих двух металлов.

Что такое чугун?Этот чугун производится путем плавки железоуглеродистых сплавов. Содержание углерода в этом сплаве часто составляет 2-4%. Чтобы уточнить, чугун имеет содержание углерода выше 2%. Кроме того, после процесса плавки кузнец заливает железо в форму вместо того, чтобы обрабатывать железо молотком и инструментами.

Помимо содержания углерода, чугун также содержит 1-3% кремния, что улучшает его литейные характеристики. Кроме того, он содержит следовые количества марганца. Также могут присутствовать примеси, такие как фосфор и сера. Несколько общих механических свойств чугуна включают твердость, эластичность, пластичность и ударную вязкость.

Существуют различные типы этого хрупкого материала, различия между которыми обусловлены различными методами обработки и термической обработкой, применяемыми в процессе. Различные типы чугуна включают:

Различные типы чугуна включают:

- Серый чугун

- Белый чугун

- Ковкий чугун

- Ковкий чугун

- Чугун с уплотненным графитом

Сталь — это сплав железа, содержащий незначительный процент углерода, обычно от 0,15 до 2 %. Содержание углерода в стали делает ее прочнее, повышая ее устойчивость к поломке. Он также может включать другие элементы, которые улучшат его свойства, в том числе кремний, марганец, фосфор, серу и кислород. Например, нержавеющая сталь, устойчивая к окислению и коррозии, часто содержит 11% хрома.

Сталь обладает высокой прочностью на растяжение, что позволяет использовать ее в производстве инструментов, транспортных средств, машин, оружия и даже в строительстве инфраструктуры. Он также находит применение при использовании стальных направляющих для изготовления нестандартных прототипов.

Существуют разные виды стали. К ним относятся:

- Углеродистая сталь

- Легированная сталь

- Нержавеющая сталь

- Инструментальная сталь

В чем разница между чугуном и сталью? Спор о чугуне и стали становится более сложным, потому что они совершенно разные, хотя оба металла имеют похожий внешний вид. Итак, давайте рассмотрим другие различия между ними ниже.

Итак, давайте рассмотрим другие различия между ними ниже.

| ЧИСТ IRON | Сталь | |

| Содержание углерода | 2% до 4% | Меньше, чем 2% |

| 2500 – 2800 градусов Fahrenheit | ||

| Прочность | Более прочность на сжатие | больше прочности растяжения |

| Castability | Легко поднимается из -за листовой кожи, чем на листовидности, а также от листовиденного поток | . имеет низкую текучесть и большую усадку. |

| Коррозионная стойкость | Более устойчивый к коррозии | Не такой устойчивый, как чугун |

| Ударопрочность | Более ударопрочный | Менее ударопрочный |

| Стоимость | Дешевле из-за меньшей стоимости материалов, труда и энергии, необходимых для производства конечного продукта | Дороже чугуна, хотя есть и дешевле альтернативы, такие как сборные стальные формы, такие как; стержни, стержни, балки и трубы. |

| Области применения | Трубопроводная арматура, шайбы, сельскохозяйственное оборудование, детали машин, горнодобывающее оборудование, ручные инструменты и электрическая арматура. | Инфраструктура, транспортные средства, электроприборы, ракеты, инструменты и оружие. |

Основное различие между чугуном и углеродистой сталью заключается в содержании углерода. Чугун содержит более 2% углерода, а сталь – менее 2% углерода. Однако сталь также может содержать другие элементы, такие как хром. Добавление этих элементов приводит к получению стали различного качества и марки.

Точка плавления Чугун имеет более низкую температуру плавления, чем сталь. Его температура плавления составляет 2200 градусов по Фаренгейту, а температура плавления стали колеблется в пределах 2500-2800 градусов по Фаренгейту. Низкая температура плавления железа позволяет легко придавать ему любую форму.

Низкая температура плавления железа позволяет легко придавать ему любую форму.

Оба материала прочные, но их прочность различна. Чугун обладает большей прочностью, чем сталь. С другой стороны, сталь обладает большей прочностью на растяжение, чем чугун, что позволяет ей гнуться, не обязательно ломаясь. Чтобы уточнить, прочность на сжатие делает железо очень твердым, что делает его устойчивым к вмятинам и изгибам. С другой стороны, он ломается при чрезмерном давлении.

Возможность литьяЧугун легче лить, чем сталь. Причина в том, что он обладает большей текучестью и не дает усадку. С другой стороны, сталь менее текучая, реагирует на материал формы и дает усадку при охлаждении. Чтобы уточнить, сталь имеет относительно высокую вязкость. Легкость литья чугуна делает его идеальным материалом для детальных металлоконструкций.

Коррозионная стойкость Несмотря на то, что оба они похожи, чугун лучше сопротивляется коррозии и ржавчине, чем сталь. Однако эти металлические материалы не подвержены коррозии. Если вы оставите их открытыми и незащищенными, оба материала подвергнутся окислению, что приведет к разложению.

Однако эти металлические материалы не подвержены коррозии. Если вы оставите их открытыми и незащищенными, оба материала подвергнутся окислению, что приведет к разложению.

Сталь лучше сопротивляется ударам, чем чугун. Особенно это касается внезапных ударов. При резких ударах сталь не гнется, не ломается и не деформируется так быстро, как чугун.

СтоимостьЧугун дешевле стали из-за более низкой стоимости материала, необходимого для производства чугуна. Кроме того, производство необработанной стали требует больше труда и энергии.

Приложения Оба материала имеют различное применение. Чугун идеально подходит для изготовления трубной арматуры, шайб, сельскохозяйственного оборудования, деталей машин, оборудования для горнодобывающей промышленности, электрической арматуры и ручных инструментов. С другой стороны, сталь идеально подходит для изготовления инструментов, оружия, электроприборов, транспортных средств и объектов инфраструктуры.

При выборе между этими металлами необходимо знать плюсы и минусы обоих металлов. Ниже приведены их преимущества и недостатки.

Преимущества и недостатки чугуна Преимущества- Хорошая литейная способность

- Доступен в больших количествах, что делает производство относительно недорогим.

- Обладает высокой прочностью на сжатие

- Чугуны имеют хорошую обрабатываемость

- Хорошие антивибрационные свойства

- Обладают отличной износостойкостью

- Низкая концентрация напряжений

- Высокая устойчивость к деформации

- Высокая долговечность

- склонны к коррозии и ржавчине

- Низкая прочность на растяжение

- Высокий удар. Сталь Преимущества стали

- Повышенная гибкость конструкции, так как вы можете выбрать элемент сплава, который вы хотите комбинировать со сталью

- Увеличенная прочность

- , устойчивая к коррозии

- Легкая обработка

- более дорогие, чем листовые

- Менее устойчивого к Impact

, так, что утюжнее.

Выберите RapidDirect для услуг по литью металлов предпочитать? Увидев преимущества и недостатки обоих типов материалов, тот, который вы в конечном итоге решите использовать, будет зависеть от ваших требований к продукту.

предпочитать? Увидев преимущества и недостатки обоих типов материалов, тот, который вы в конечном итоге решите использовать, будет зависеть от ваших требований к продукту.Мы считаем, что вы выбрали сторону в споре о чугуне и стали. Тем не менее, получение подходящих услуг по литью металла для прототипирования и производства — это еще одна проблема, которую вам, возможно, придется преодолеть.

RapidDirect — лучший выбор как для прототипирования, так и для производства металлических изделий и деталей. Наши профессиональные услуги по литью под давлением и другие услуги по литью гарантируют, что вы получите оптимальные конечные металлические детали с высокой производительностью и строгими проверками. Более того, мы предлагаем вам на выбор различные металлические материалы, предназначенные для изготовления высококачественных металлических деталей для вашей продукции.

Это все не то! Как только вы загрузите свой проект на нашу платформу, вы получите бесплатное предложение и анализ DFM.

Заключение

Чугун и сталь – два популярных металлических материала, используемых в производстве металлических деталей. Между литой сталью и чугуном мы предоставляем вам то, что вам нужно знать выше.

Существуют разные виды чугуна; Белый чугун, ковкий чугун, серый чугун, чугун с уплотненным графитом и ковкий чугун. Сталь также бывает разных типов; инструментальная сталь, нержавеющая сталь, 9Легированная сталь 0290 и углеродистая сталь . Эти типы металлов имеют различное применение и применение, и знание того, какой из них идеально подходит для вашего продукта, является первым шагом в правильном направлении.

Хотите купить металлические детали? RapidDirect — лучшее решение для вас. Благодаря быстрым онлайн-расценкам и бесплатному анализу DFM вы быстрее начнете производство.

Часто задаваемые вопросыЧто долговечнее сталь или чугун?

На этот вопрос нет однозначного ответа.

Оба материала имеют разную прочность. В то время как чугун обладает прочностью на сжатие, сталь обладает большей прочностью на растяжение. Но в целом сталь более долговечна, чем чугун.

Оба материала имеют разную прочность. В то время как чугун обладает прочностью на сжатие, сталь обладает большей прочностью на растяжение. Но в целом сталь более долговечна, чем чугун.Ржавеет ли чугун?

Чугун, как и любой другой тип, ржавеет при чрезмерном воздействии влаги. Это особенно верно, если на чугуне нет обработки поверхности.

Как определить разницу между чугуном и сталью

Одним из способов определения этих металлов является использование абразивного круга. Отшлифуйте каждый металлический образец с помощью абразивного круга и посмотрите на цвет и рисунок искры. Важно отметить, что в то время как сталь испускает ярко-желтые искры, утюги производят оранжевые или красные искры.

Свойства чугуна при повышенных температурах

Лицензионное соглашение ASTM

ВАЖНО – ВНИМАТЕЛЬНО ПРОЧИТАЙТЕ ЭТИ УСЛОВИЯ ПЕРЕД ЗАГРУЗКОЙ ЭТОГО ДОКУМЕНТА.

Загружая документ ASTM, вы заключаете договор и признаете, что

у вас есть

читать

настоящего Лицензионного соглашения, что вы понимаете его и соглашаетесь соблюдать его

условия.

Если вы не согласны с условиями настоящего Лицензионного соглашения, немедленно покиньте эту страницу.

без

скачивание

документ ASTM.

Загружая документ ASTM, вы заключаете договор и признаете, что

у вас есть

читать

настоящего Лицензионного соглашения, что вы понимаете его и соглашаетесь соблюдать его

условия.

Если вы не согласны с условиями настоящего Лицензионного соглашения, немедленно покиньте эту страницу.

без

скачивание

документ ASTM. Пожалуйста, нажмите здесь для просмотра лицензионного соглашения для образовательных учреждений.

Собственность. Этот документ защищен авторским правом ASTM International (ASTM), 100 Барр Харбор Драйв, Западный Коншохокен, Пенсильвания, 19428-2959, США.

Все права защищены. Вы (Лицензиат) не имеете прав собственности или других прав на Документ ASTM.

Это не продажа; все права, право собственности и интересы в документе ASTM (как в электронном файле

и печатная копия) принадлежат ASTM.

Вы не можете удалять или скрывать уведомление об авторских правах или другие уведомления, содержащиеся в ASTM.

Документ.

Все права защищены. Вы (Лицензиат) не имеете прав собственности или других прав на Документ ASTM.

Это не продажа; все права, право собственности и интересы в документе ASTM (как в электронном файле

и печатная копия) принадлежат ASTM.

Вы не можете удалять или скрывать уведомление об авторских правах или другие уведомления, содержащиеся в ASTM.

Документ.Ограниченная лицензия. ASTM предоставляет вам ограниченную лицензию без права передачи следующим образом: Право на загрузку электронного файла настоящего документа ASTM для временного хранения на одном компьютер для просмотра и/или печати одной копии документа ASTM для отдельных использовать. Ни электронный файл, ни одиночная распечатка не могут быть воспроизведены каким-либо образом.

Кроме того, электронный файл не может распространяться где-либо еще по компьютерным сетям или

в противном случае.

То есть электронный файл нельзя отправить по электронной почте, скачать на диск, скопировать на другой жесткий диск.

диск или иным образом общий доступ. Одна печатная копия может быть распространена только среди других

сотрудники для их внутреннего использования в вашей организации; его нельзя копировать.

Этот документ ASTM не может быть продан или перепродан, сдан в аренду, сдан в аренду, одолжен или

сублицензия. Абонент будет нести ответственность за весь контроль доступа и безопасность

меры, необходимые для того, чтобы IP-адреса Абонента не использовались для

получать доступ к журналам, кроме авторизованных Пользователей.

Кроме того, электронный файл не может распространяться где-либо еще по компьютерным сетям или

в противном случае.

То есть электронный файл нельзя отправить по электронной почте, скачать на диск, скопировать на другой жесткий диск.

диск или иным образом общий доступ. Одна печатная копия может быть распространена только среди других

сотрудники для их внутреннего использования в вашей организации; его нельзя копировать.

Этот документ ASTM не может быть продан или перепродан, сдан в аренду, сдан в аренду, одолжен или

сублицензия. Абонент будет нести ответственность за весь контроль доступа и безопасность

меры, необходимые для того, чтобы IP-адреса Абонента не использовались для