Д16 закалка: Термообработка дюралюминия Д16, Д1, 2024, 2017, Д16ч, 1163

alexxlab | 07.12.1995 | 0 | Разное

Термообработка дюралюминия Д16, Д1, 2024, 2017, Д16ч, 1163

Виды отжига

Для термически упрочняемых сплавов типа дуралюмин (Д16, Д1, 2024, 2017) существуют три типа отжига:

1. отжиг-возврат для частичного снятия наклепа;

2. рекристаллизационный отжиг для полного снятия наклепа предварительно деформированных полуфабрикатов;

3. отжиг полуфабрикатов, которые предварительно упрочнили термической обработкой — закалкой и старением.

Для сплавов типа дюралюмин температура отжига и скорость охлаждения строго контролироваться с целью предупреждения возможной частичной закалки или пережегов.

| Тип отжига | Tемпература°C | Время, мин |

| 1) Охлаждение со скоростью не более 10°С/ч до 280°С, затем на воздухе. 2) Охлаждение со скоростью не более 30°С/ч до 280°С, затем на воздухе.  | ||

| Отжиг закаленного и состаренного материала | 380—420 | 10—601) |

| Рекристаллнзационный отжиг деформированного материала | 350—400 | 60—1202) |

| Отжиг-возврат для частичного снятия наклепа | 250—280 | 30 |

Деформированный материал обладает сложной дислокационной структурой, которая переходит в более стабильную после отжига.

В процессе нагрева в зависимости от температуры и продолжительности нагрева протекают разные структурные изменения. При сравнительно низких температурах (для рассматриваемых сплавов 200—300°С) происходит возврат.

При возврате уменьшается плотность дислокаций в центре фрагментов и образуется внутризеренная субструктура с границами субзерен в виде стенок или групп дислокаций. В результате возврата изменяются некоторые свойства металла: понижается прочность, повышаются пластичность и электропроводность.

На рекристаллизацию влияют степень и температура деформации. Увеличение степени деформации уменьшает время и температуру рекристаллизации. Сплавы, деформированные при температурах >400°С, обычно трудно рекристаллизуются. На температуру рекристаллизации оказывает влияние химический состав сплава.

Свойства рекристаллизованного металла существенно зависят от размера зерна, определяемого главным образом степенью холодной деформации. Имеется малая деформация, ниже которой рекристаллизация не проходит. Эта критическая деформация в обычных условиях отжига способствует значительному росту зерна.

На размер зерна влияет скорость и температура нагрева при отжиге. При медленном нагреве величина зерна получается крупнее, чем при быстром, более высокая температура отжига понижает критическую деформацию и увеличивает размер зерна.

При холодной деформации деталей из отожженного материала иногда требуется промежуточный отжиг, при котором происходит интенсивный распад и коагуляция упрочняющих фаз, так что при последующем промежуточном отжиге будет происходить только снятие напряжений. Этот нагрев можно осуществлять при 300—320°С и с очень малой выдержкой, достаточной только для полного прогрева детали. Скорость нагрева и охлаждения при этом можно не контролировать, хотя лучше нагревать быстро для уменьшения роста зерна. Отжиг предварительно термически упрочненных полуфабрикатов приводит к разупрочнению, т. е. к распаду и коагуляции упрочняющих фаз. В этом случае нагрев следует производить при 400—420°С с последующим охлаждением со скоростью не более 10°С/ч. Цель этого отжига — максимальное выведение из твердого раствора меди и магния.

Этот нагрев можно осуществлять при 300—320°С и с очень малой выдержкой, достаточной только для полного прогрева детали. Скорость нагрева и охлаждения при этом можно не контролировать, хотя лучше нагревать быстро для уменьшения роста зерна. Отжиг предварительно термически упрочненных полуфабрикатов приводит к разупрочнению, т. е. к распаду и коагуляции упрочняющих фаз. В этом случае нагрев следует производить при 400—420°С с последующим охлаждением со скоростью не более 10°С/ч. Цель этого отжига — максимальное выведение из твердого раствора меди и магния.

Несмотря на такой интенсивный отжиг, полуфабрикаты, отожженные из термообработанного состояния, обычно хуже деформируются, чем отожженные, не прошедшие упрочняющую термообработку.

Закалка и старение

Дюралюмины относятся к сплавам типа твердых растворов, они упрочняются термической обработкой — закалкой и старением. Температура нагрева под закалку —8°С ниже температуры плавления эвтектики, поэтому необходимо тщательно контролировать равномерность температуры во всем нагреваемом пространстве. Продолжительность выдержки при температуре закалки зависит от химического состава сплава, типа полуфабриката и толщины сечения.

Продолжительность выдержки при температуре закалки зависит от химического состава сплава, типа полуфабриката и толщины сечения.

Для закалки сплав Д1 нагревают до 495—510°С, а Д16 до 490—503°С. Нагрев до более высоких температур (превышающих неравновесный солидус), вызывает пережог, т. е. окисление и частичное оплавление металла по границе зерен, что резко снижает прочность и пластичность. При закалке дуралюмина важно обеспечить высокую скорость охлаждения, поэтому охлаждение проводят в холодной воде. Превысить критическую скорость закалки сплава Д16Т (υ

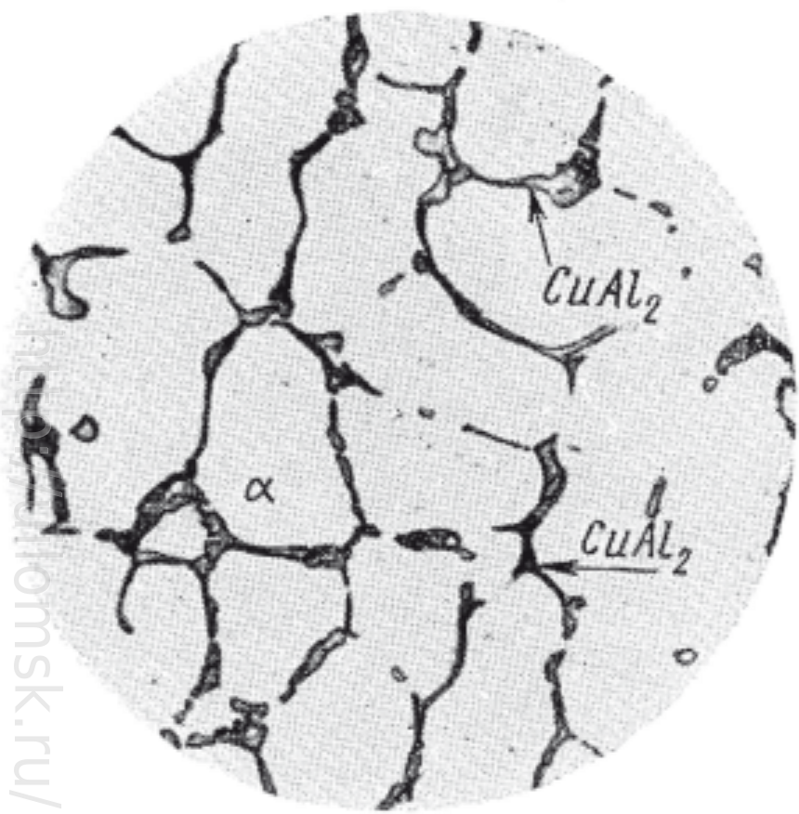

Поэтому на практике приходится считаться с реальностью замедленного охлаждения (даже со скоростью ниже допустимого уровня) центральных слоев массивных изделий при самом интенсивном охлаждении их поверхности холодной водой, а также с необходимостью специального понижения скорости охлаждения для предотвращения коробления и больших остаточных напряжений. Даже незначительный распад твердого раствора в процессе охлаждения с выделением интерметаллидных фаз по границам зерен снижает сопротивление межкристаллитной коррозии. После закалки значительная часть фаз-упрочнителей растворяется, повышая легированность твердого раствора.

Даже незначительный распад твердого раствора в процессе охлаждения с выделением интерметаллидных фаз по границам зерен снижает сопротивление межкристаллитной коррозии. После закалки значительная часть фаз-упрочнителей растворяется, повышая легированность твердого раствора.

Дуралюмины (дюрали) после закалки подвергают естественному старению, т. е. старению при комнатной температуре 25°C. Естественное старение наиболее интенсивно протекает в первые сутки после закалки и практически заканчивается в течение 4—5 суток. Понижение температуры тормозит старение, а повышение ее, наоборот, увеличивает скорость процесса, но понижает пластичность и сопротивление коррозии. Однако для листов из сплава Д16 нередко применяют искусственное старение при—195°С. В искуственно состаренном состоянии сплавы Д16, Д16ч, 1163 не склонны к расслаивающей коррозии и имеют высокое сопротивление коррозионному растрескиванию. Прессованные полуфабрикаты из сплавов Д1 и Д16 прочнее, чем листы, вследствие пресс-эффекта (структурного упрочнения).

При охлаждении крупногабаритных полуфабрикатов из сплавов Д16, Д16ч, 1163 толщиной более 30 мм и деталей сложной конфигурации, а также при наличии крупнокристаллического ободка температуру воды при закалке следует поддерживать в интервале 25—40°С для предотвращения появления закалочных трещин и уменьшения коробления. Ограничение верхнего предела температуры закалочной воды (40°С) требуется для предотвращения снижения коррозионной стойкости.

С целью уменьшения остаточных напряжений после закалки полуфабрикаты подвергают правке растяжением с остаточной деформацией 1—3%, при этом после правки на верхнем пределе указанного интервала вязкость разрушения и выносливость несколько понижаются.

Сплавы типа дуралюмин интенсивно упрочняются при естественном старении за счет образования зон Гинье – Престона. С увеличением легированности твердого раствора, а также, с повышением температуры скорость упрочнения при зонном старении возрастает. В интервале температур от -10 до 25°С скорость старения увеличивается в два раза при повышении температуры на 5°С.

Искусственное старение при температурах выше 20°C

При температурах старения 20—100°С отмечается интенсивное первоначальное упрочнение (при 20°С после инкубационного периода), а затем стабилизация прочностных свойств на определенном уровне.

Относительное удлинение не изменяется, электропроводность в начале понижается, а затем остается без изменения (при 100°С в течение 720ч). В интервале температур 150—220°С прочностные свойства повышаются, достигают максимума, затем упрочнение замедляется, после чего прочностные свойства вновь повышаются (особенно предел текучести), достигая второго максимума. При переходе ко второму максимуму относительное удлинение существенно понижается, а электропроводность возрастает.

После достижения максимальных прочностных свойств на стадии коагуляционного старения σ

Исследование показало, что наиболее чувствительна к началу образования при старении частиц мета-стабильных фаз коррозионная стойкость: она понижается, хотя механические свойства еще не меняются.

Повышение сопротивления коррозии под напряжением достигается при максимальном пределе текучести и некотором переходе за максимум прочностных свойств. При этом и структуре наблюдается равномерный распад по границам и внутри зерен, интенсивные выделения метастабильных и стабильных частиц фазы S, уменьшается разность потенциалов между границей и зерном.

Наиболее оптимальная температура фазового старения 190°С. При более низких температурах старения требуются слишком большие выдержки, а при более высоких — снижается уровень максимальных прочностных свойств. Длительность старени—13ч при 190°С улучшает коррозионной стойкость.

Деформация после закалки ускоряет процессы старения: для нагартованных (5—7%) прокаткой листов и плит время старения составляет 9ч, а для неправленных прессованных полуфабрикато—17ч.

| Марка сплава | Вид полуфабриката | Т закалки, °C | Режим старения | Начало плавления T, °C | |

| T, °C | Время, ч | ||||

1)Допускается повышение верхнего предела температуры нагрева под закалку до 503°С при содержании легирующих элементов ближе к нижнему пределу. 3) Длительность выдержки при нагреве под закалку плит из сплава 1163Т1 для получения требуемого уровня вязкости разрушения должна быть в 1,5 раза больше длительности, указанной в инструкции по термообработке. 4) Заклепки из сплава Д19П проверяются на срез после старения при 100°С в имение 3 ч. Заклепки ставятся в конструкцию в свежезакаленном состоянии. | |||||

| Д16, Д16ч | Прессованные полуфабрикаты, плиты и детали из них | 490—4981) | Комнатная | 96 | 503 |

| 185—195 | 11—132) | ||||

| Холоднодеформированные трубы, листы и детали из них | 492—5001) | Комнатная | 96 | ||

| 185—195 | 11—13 | ||||

| 1163 | Все виды полуфабрикатов | 492—5002), 3) | Комнатная | 96 | 505 |

| 185—195 | 11—ІЗ2) | ||||

| ВД17 | Прессованные полуфабрикаты | 495—505 | I) 165—175 | 15—17 | 510 |

| II) 190—200 | 16—18 | ||||

| Поковки, штамповкии | I) 180—190 | 10—12 | |||

| II) 195—205 | 8—12 | ||||

| Д1, Д1ч | Все виды полуфабрикатов и детали из них | 495—510 | Комнатная | 96 | 514 |

| Д19, Д19ч | Прессованные полуфабрикаты, плиты и детали из них | 495—505 | Комнатная | 120—240 | 510 |

| 185—195 | 12—14 | ||||

| Холоднодеформированные трубы,листы и детали из них | 500—508 | Комнатная | 120—240 | ||

| 185—195 | 12—14 | ||||

| ВАД1 | Все виды полуфабрикатов и детали из них | 498—508 | Комнатная | 120—240 | 511 |

| 185—195 | 12—14 | ||||

| Д18 | Проволока, заклепки | 495—505 | Комнатная | 96 | 560 |

| В65 | Проволока, заклепки | 520—530 | Комнатная | 40 | 550 |

| Д19П | Проволока, заклепки | 502—508 | Комнатная4) | 240 | 512 |

Температура пережога сплава зависит от его химического состава: для одного и того же сплава эта температура колеблется в широких пределах в зависимости от содержания легирующих элементов, главным образом тех, которые входят в состав легкоплавких эвтектик. Так, для сплава Д16 температура пережога колеблется в пределах от 503—505 до 520—525°С при изменении содержания легирующих элементов в пределах состава сплава.

Режимы искусственного старения сплавов Д16, Д16ч, 1163, Д19, Д19ч, ВАД1 и режим II для сплава ВД17 обеспечивают повышенную коррозионную стойкость под напряжением при пониженной пластичности и вязкости разрушения.

Так, для сплава Д16 температура пережога колеблется в пределах от 503—505 до 520—525°С при изменении содержания легирующих элементов в пределах состава сплава.

Режимы искусственного старения сплавов Д16, Д16ч, 1163, Д19, Д19ч, ВАД1 и режим II для сплава ВД17 обеспечивают повышенную коррозионную стойкость под напряжением при пониженной пластичности и вязкости разрушения.

Способ термической обработки заготовок из алюминиевого сплава д16

Авторы патента:

Еремин Анатолий Иванович (RU)

Барсукова Ольга Викторовна (RU)

Харитонов Виктор Иванович (RU)

C22F1/057 – сплавов с медью в качестве следующего основного компонента

Владельцы патента RU 2324000:

Открытое акционерное общество “Раменское приборостроительное конструкторское бюро” (RU)

Изобретение относится к области термической обработки и может быть применено при закалке заготовок из сплава Д16 для последующего изготовления из них высокоточных деталей. Сплав нагревают до температуры закалки. Затем проводят охлаждение с температуры закалки до 430°С со скоростью 130-150°С в час и выдержку в течение 3 минут. Последующее охлаждение осуществляют в воде с температурой 80-100°С, а затем в воде с температурой 20°С, после чего проводят старение. Данный способ позволяет уменьшить деформацию при закалке и старении. 1 табл.

Сплав нагревают до температуры закалки. Затем проводят охлаждение с температуры закалки до 430°С со скоростью 130-150°С в час и выдержку в течение 3 минут. Последующее охлаждение осуществляют в воде с температурой 80-100°С, а затем в воде с температурой 20°С, после чего проводят старение. Данный способ позволяет уменьшить деформацию при закалке и старении. 1 табл.

Предлагаемое изобретение относится к области термической обработки и может быть применено при закалке заготовок из сплава Д16 для последующего изготовления из них высокоточных деталей.

Известен способ термической обработки сплава Д16, который заключается в закалке с температуры 490°С, выдержке при этой температуре, охлаждении в воде с температурой 10-40°С и последующем старении при температуре 190°С – 12 часов [1]. Способ принят в качестве аналога.

Охлаждение заготовок при этом способе производят непосредственно с температуры закалки в воде. В этом случае из-за большой разности температур возникают значительные напряжения, приводящие к деформации заготовок. Эти деформации приходится устранять за счет обработки (съема) оставленного припуска фрезерованием, что в дальнейшем приводит к изменению формы и размеров деталей, а это недопустимо, т.к. требует увеличения значительного припуска под дальнейшую обработку.

Эти деформации приходится устранять за счет обработки (съема) оставленного припуска фрезерованием, что в дальнейшем приводит к изменению формы и размеров деталей, а это недопустимо, т.к. требует увеличения значительного припуска под дальнейшую обработку.

Известен способ закалки алюминиевых сплавов, который заключается в нагреве до температуры закалки, выдержке при этой температуре и охлаждении в воде с температурой 80-100°С [2].

Способ взят в качестве прототипа. При этом способе температура при закалке снижается до 390-410°С по сравнению со способом-аналогом. Однако это недостаточно эффективно уменьшает деформацию, т.к. напряжения возникают при охлаждении во время закалки при температуре выше 480°С, когда предел текучести (σ0,2) алюминиевого сплава очень мал (˜10 кгс/мм2), что и приводит к значительным деформациям заготовок. Эти деформации не устраняются при последующем старении, а после механической обработки на заданные размеры детали самопроизвольно изменяют форму и размеры. Эти изменения размеров невозможно исправить. Поэтому и этот способ термической обработки неэффективен для изготовления высокоточных деталей сложной конфигурации (рам, кронштейнов, корпусов и т.п.).

Эти изменения размеров невозможно исправить. Поэтому и этот способ термической обработки неэффективен для изготовления высокоточных деталей сложной конфигурации (рам, кронштейнов, корпусов и т.п.).

Технический результат, достигаемый от применения предлагаемого способа, заключается в уменьшении деформации при закалке и старении.

Технический результат достигается тем, что в предлагаемом способе термической обработки заготовок сплава Д16, включающем закалку в воде с температурой 80-100°С в воде цеховой температуры и старение, охлаждение с температуры закалки производят со скоростью 130-150°С в час до температуры 430°С, выдержка до 3-х минут.

Отличительный признак предлагаемого способа – охлаждение с температуры закалки со скоростью 130-150°С в час до 430°С, выдержка до 3-х минут при этой температуре, что и обеспечивает технический результат.

Пример практического применения.

Подвергали закалке образцы из сплава Д16 по различным режимам. Результаты исследования указаны в таблице.

| Таблица. Результаты исследования сплава Д16 после различных режимов термической обработки. | |||||||||

| № | Сорт | Режим закалки | Изменение размеров ± мм после | Свойства | Примечание | ||||

| после закалки | Старение 190°C – 12 ч. | ||||||||

| Закалки | Старения 190°С 12 час | σв кгс/мм2 | δ % | σв кгс/мм2 | δ % | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Плита ≠35 мм | Нагрев до 490°С, выд. 1,5 часа, охлаждение: | Способ-аналог | |||||||

| 1 | а) в воде с температурой 20°С | +0,58 | -0,06 | 36 | 17 | 42 | 15 | ||

| б) в воде с температурой 90°С | +0,25 | -0,04 | 37 | 19 | 41 | 17 | Способ-прототип | ||

| Плита ≠20 мм | а) -«- | +0,68 | -0,05 | 37 | 19 | 42 | 18 | Способ-аналог | |

| б) -«- | +0,18 | -0,06 | 38 | 16 | 43 | 15 | Способ-прототип | ||

| Плита ≠35 мм | Нагрев до 490°С, выд. 1,5 часа, охлажд. с печью со скоростью 1,5 часа, охлажд. с печью со скоростью | +0,08 | -0,02 | 40 | 17 | 42 | 15 | Предлагаемый режим | |

| 2 | Плита ≠20 мм | 130°С в час до 430°С, выд. 3 мин, охлажд. в воде с температурой 90°С, выд. 3 мин, охлажд. в воде с температурой 20°С | +0,05 | -0,02 | 41 | 16 | 43 | 14 | |

| Плита ≠35 мм | Нагрев до 490°С. выд. 1,5 часа, охлажд. с печью со скоростью | +0,09 | -0,02 | 40,5 | 16 | 42 | 15 | Предлагаемый режим | |

| 3 | Плита ≠20 мм | 150°С в час до 430°С, выд. 3 мин, охлажд. в воде с температурой 90°С, выд. 3 мин, охлажд. в воде с температурой 20°С | +0,06 | -0,03 | 41,5 | 18 | 43 | 14 | |

| Плита ≠35 мм | Нагрев до 490°С, выд. 1,5 часа, охлажд. с печью со скоростью | +0,07 | -0,01 | 37 | 18 | 38 | 17 | Способ, выходящий за пределы предлагаемого | |

| 4 | Плита ≠20 мм | 120°С в час до 430°С, выд. 3 мин, охлаждение в воде с температурой 90°С, выд. 3 мин, охлаждение в 3 мин, охлаждение в воде с температурой 90°С, выд. 3 мин, охлаждение вводе с темпер. 20°С. | +0,05 | -0,01 | 38 | 19 | 39 | 18 | |

| Плита ≠35 мм | Нагрев до 490°С, выд. 1,5 часа, охлажд. с печью со | +0,01 | 0,01 | 33 | 20 | 34 | 19 | -«- | |

| 5 | Плита ≠20 мм | скоростью 150°С в час до 400°С, выд. 3 минуты, охлаждение в воде с температурой 90°С, выд. 3 минуты, охлаждение в воде с температурой 20°С | +0,01 | 0 | 34 | 21 | 35 | 20 | |

| Примечания к таблице. 1. Выдержку при термической обработке отсчитывали после достижения образцами заданной температуры. 2. При термической обработке использовали образцы тип III ГОСТ1497-84. Торцы образцов доводили до шероховатости для повышения точности измерения длины образцов. 3. На каждый режим термической обработки использовали по три образца, вырезанные из каждой плиты Д16 согласно ГОСТ 17232-99.  4. Результаты измерения размеров (длины) образцов являются среднеарифметическим результатом измерения 3-х образцов. Измерения длины (60 мм) образцов выполняли с точностью ±0,001 мм. 5. Охлаждение деталей и образцов со скоростью 130-150°С в час производили вместе с печью. 6. Температура закалки обеспечивалась с точностью ±5°С. Из результатов таблицы следует, что предлагаемый режим обеспечивает уменьшение деформации образцов более чем в 6 раз после закалки и более чем в 2 раза после старения при практически равных механических свойствах (σв; δ). |

Использование предлагаемого способа позволяет:

1. Существенно уменьшить деформацию как после закалки, так и после старения (190°С – 12 часов).

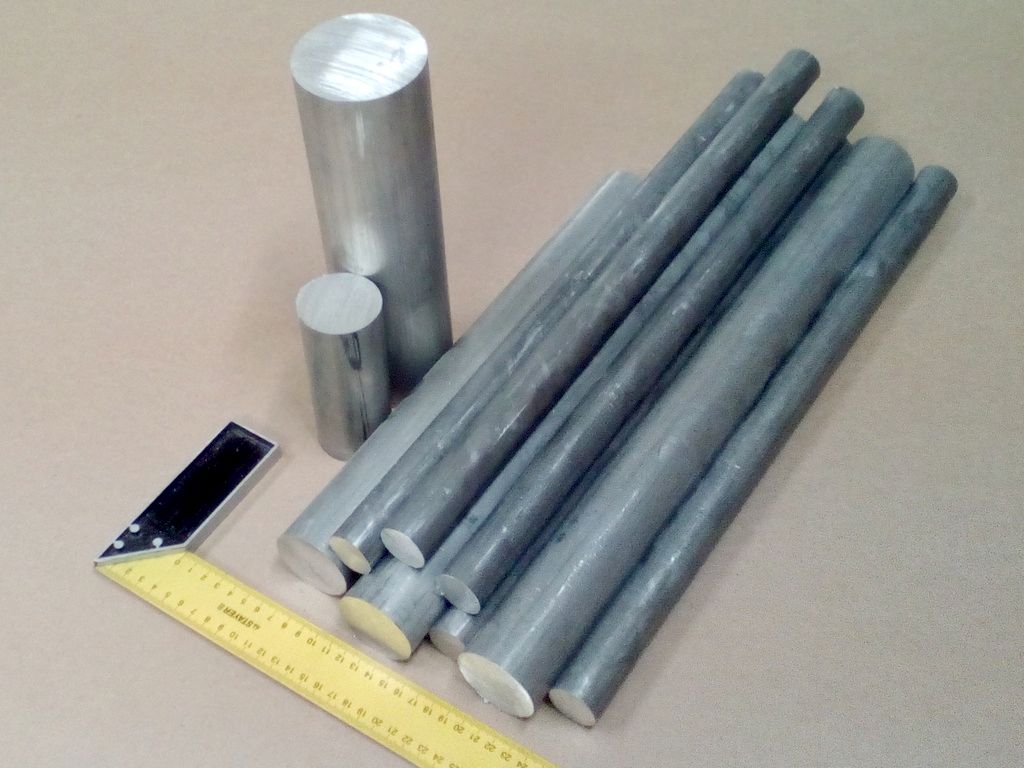

2. Изготавливать детали (рамы, корпуса, кронштейны) сложной конфигурации с точными размерами из плит, профилей, прутков сплава Д16.

Источники информации

1. Производственная инструкция ПИ 1.2А510-98 с.15-20. Термическая обработка полуфабрикатов и деталей из алюминия и алюминиевых деформированных сплавов, ВИАМ.

2. Патент РФ №2125618. Способ термической обработки отливок из алюминиевых сплавов.

Способ термической обработки заготовок из алюминиевого сплава Д16, включающий нагрев сплава до температуры закалки, охлаждение с температуры закалки до 430°С со скоростью 130-150°С в час и выдержку в течение 3 мин, охлаждение в воде с температурой 80-100°С, а затем в воде с температурой 20°С и старение.

Похожие патенты:

Способ термической обработки алюминиевого сплава ак4-1 (ак4-1ч) // 2323999

Изобретение относится к области термической обработки и может быть применено при закалке заготовок из сплава АК4-1 или АК4-1ч для последующего изготовления из него высокоточных деталей.

Способ получения штамповок из алюминиевых сплавов // 2217523

Изобретение относится к цветной металлургии и может быть использовано при производстве штамповок дисков колес из алюминиевых деформируемых, термически упрочняемых сплавов.

Сплав на основе алюминия и способ изготовления полуфабрикатов из этого сплава // 2180930

Изобретение относится к области металлургии, в частности к высокопрочным свариваемым сплавам пониженной плотности системы алюминий – медь – литий, и может быть использовано в авиакосмической технике.

Способ изготовления изделий из алюминиевых сплавов, содержащих литий // 2139954

Изобретение относится к области металлургии. .

Способ производства листов и лент из алюминиевых сплавов, содержащих литий // 2139953

Изобретение относится к области металлургии. .

Al-cu-li-сплавы с улучшенной криогенной вязкостью при разрушении // 2128241

Сплав с низкой плотностью на основе алюминия и способ изготовления продукта из этого сплава // 2109835

Способ изготовления полуфабрикатов из сплавов системы алюминий-медь-магний-литий // 1769550

Способ получения деформируемых полуфабрикатов из сплавов системы алюминий-медь-марганец // 1738865

Способ подготовки структуры алюминиевых сплавов // 1693114

Изобретение относится к металлургии, в частности к обработке металлов давлением, и может быть использовано в машиностроении и других отраслях промышленности для подготовки структуры с субмикронным размером зерен а , 0,5 мкм в заготовках, предназначенных для изготовления изделий в режимах сверхпластичности.

Изделие из алюминиевого сплава с высокой стойкостью к повреждениям, в частности, для применений в авиационно-космической промышленности // 2353700

Изобретение относится к алюминиевым сплавам, в частности алюминиевым сплавам типа Al-Cu-Mg, изделиям, выполненным из них, и способу выполнения таких изделий

Способ термической стабилизации размеров высокоточных деталей из сплава д16, упрочняемых термической обработкой // 2354741

Изобретение относится к области металлургии и термической обработки

Способ производства заклепочной проволоки из сплавов системы al-cu-mg (варианты) // 2354742

Сплавы серии 2000 с улучшенными характеристиками стойкости к повреждениям для авиационно-космического применения // 2379366

Изобретение относится к алюминиевому сплаву с улучшенной стойкостью к повреждениям, состоящему по существу из следующих компонентов, мас.%: медь 3,0-4,0; магний 0,4-1,1; серебро вплоть до 0,8; цинк вплоть до 1,0 мас.%; цирконий вплоть до 0,25 мас. %; марганец вплоть до 0,9; железо вплоть до 0,5; и кремний вплоть до 0,5; остальное – по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении 3,6-4,5 частей меди на 1 часть магния

%; марганец вплоть до 0,9; железо вплоть до 0,5; и кремний вплоть до 0,5; остальное – по существу алюминий, случайные примеси и элементы, причем упомянутые медь и магний присутствуют в отношении 3,6-4,5 частей меди на 1 часть магния

Алюминиево-медно-литиевый лист с высокой вязкостью разрушения для фюзеляжа самолета // 2415960

Изобретение относится к изделиям из сплавов на основе алюминия, а именно к изделиям, используемым в авиационно-космической промышленности и пригодным для применения в конструкциях фюзеляжа

Лист из высоковязкого алюминиево-медно-литиевого сплава для фюзеляжа летательного аппарата // 2418088

Изобретение относится к прокатным, экструдированным или кованым изделиям из алюминиевых сплавов, а именно к листам, панелям фюзеляжа летательного аппарата, а также к конструктивным элементам, предназначенным для авиастроения, и может быть использовано в авиационно-космической промышленности

Сплав al-cu-mg, подходящий для авиационно-космического применения // 2418876

Изобретение относится к деформируемому сплаву на основе алюминия, а именно к продукту из него, и способу изготовления этого продукта

Сплавы серии 2000 с повышенными характеристиками стойкости к повреждениям для аэрокосмического применения // 2418877

Изобретение относится к изделию из алюминиевого сплава серии 2ххх, который может быть использован в аэрокосмической промышленности

Способ термической обработки высокоточных деталей из сплава ак4-1ч для стабилизации их размеров // 2434971

Изобретение относится к области термической обработки и может быть применено при термической стабилизации размеров высокоточных деталей из сплава АК4-1 ч

Способ производства продуктов из алюминиевых сплавов серии аа2000 // 2443798

1 шт. | 4 дня или более | 10 | 5 | 15 | Низкое количество (можно приобрести у одного) | M3 | 5 | D00001Q70050015000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece (S) | 999999990041 5 дней или более | 10 | 5 | 20 | Низкое количество (можно приобрести у одного) | M3 | 5 | D00001Q70050020000 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 Piece (S) | 1. 5 дней или более 5 дней или более | 10 | 5 | 25 | Малое количество (можно приобрести от одного) | M3 | 5 | D00001Q700500250050 9 0 80003 | 1 шт. | 5 дней или более | 10 | 6 | 10 | Низкое количество (можно приобрести у одного) | M4 | 6 | D00001Q700600000000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5 дней или более | 10 | 6 | 12 | Box/Package | M4 | 6 | D00001Q70060012000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 1 PITE (S) | 99 | 1 ПИТА 5 дней или более | 10 | 6 | 15 | Низкое количество (можно приобрести у одного) | M4 | 6 | D00001Q70060015000 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||