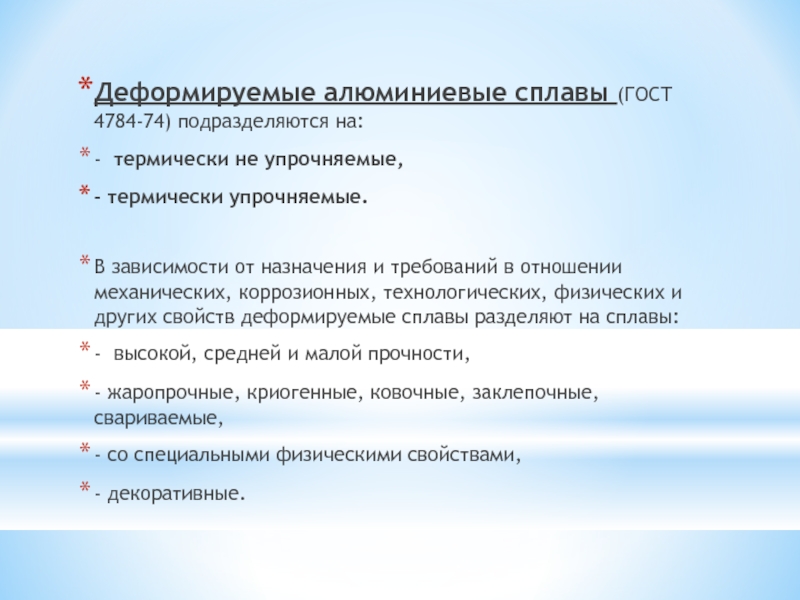

Деформируемый алюминиевый сплав: Классификация деформируемых алюминиевых сплавов

alexxlab | 21.01.1970 | 0 | Разное

| Сплав АК6 | |||||||||

| Химический состав в % материала АК6 . | |||||||||

| Fe | Si | Mn | Ni | Ti | Al | Cu | Mg | Zn | Примесей |

до 0. 7 7 | 0.7 – 1.2 | 0.4 – 0.8 | до 0.1 | до 0.1 | 93.3 – 96.7 | 1.8 – 2.6 | 0.4 – 0.8 | до 0.3 | прочие, каждая 0.05; всего 0.1 |

| Примечание: Al – основа; процентное содержание Al дано приблизительно | |||||||||

Механические свойства при Т=20oС материала АК6 . | |||||||||

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. | |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – | |

| 447 | 378 | 12. май май | 190 | ||||||

| Твердость материала АК6 , | HB 10 -1 = 95 – 100 МПа | ||||||||

Физические свойства материала АК6 . | |||||||||

| T | E 10- 5 | a 10 6 | l | r | C | R 10 9 | |||

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м | |||

| 20 | 0. 72 72 | 2750 | 41 | ||||||

| 100 | 21.апр | 180 | 838 | ||||||

| Обозначения: | |||||||||

| Механические свойства : | |||||||||

| sв | – Предел кратковременной прочности , [МПа] | ||||||||

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] | ||||||||

| d5 | – Относительное удлинение при разрыве , [ % ] | ||||||||

| y | – Относительное сужение , [ % ] | ||||||||

| KCU | Ударная вязкость,[кДж/м²] | ||||||||

| HB | Твердость по Бринелю[МПа] | ||||||||

| Физические свойства : | |||||||||

| T | – Температура, при которой получены данные свойства , [Град] | ||||||||

| E | – Модуль упругости первого рода , [МПа] | ||||||||

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] | ||||||||

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] | ||||||||

| r | – Плотность материала , [кг/м3] | ||||||||

| C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] | ||||||||

| R | – Удельное электросопротивление, [Ом·м] | ||||||||

Алюминий и алюминиевые сплавы, обработка алюминия :: ТОЧМЕХ

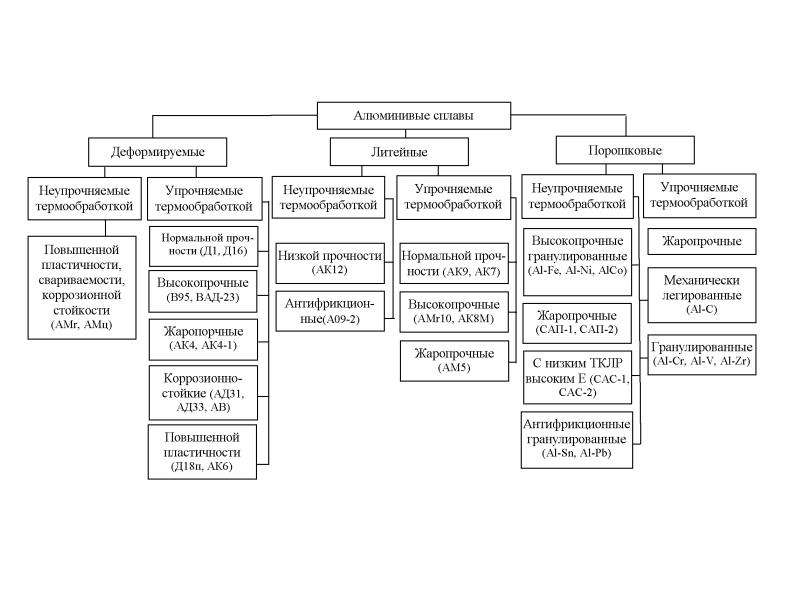

Все сплавы алюминия можно разделить на две группы:

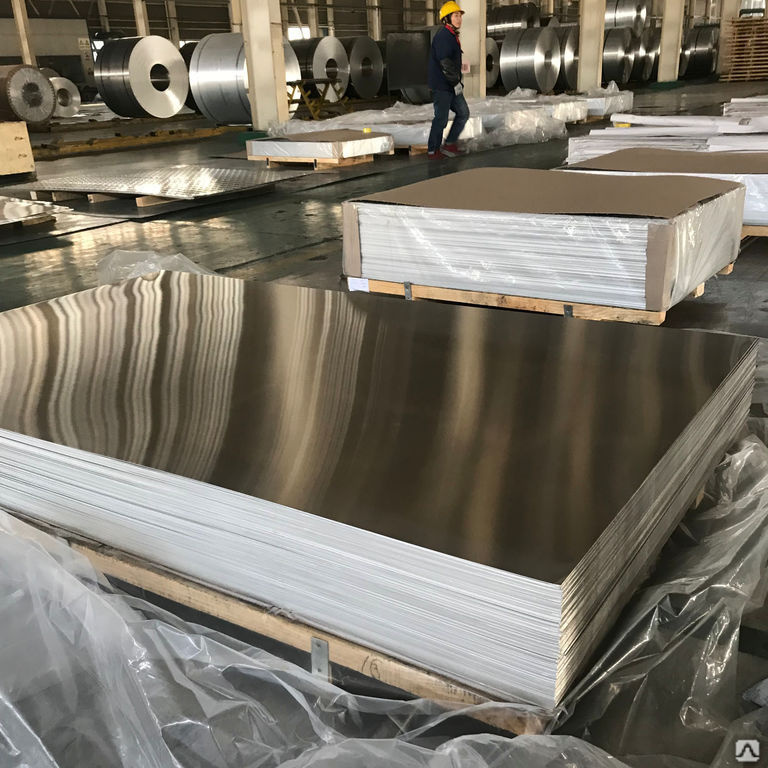

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т.

д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

д.), а также поковок и штамповых заготовок путем прокатки, прессования, ковки и штамповки.

- Деформируемые алюминиевые сплавы — предназначены для получения полуфабрикатов (листов, плит, прутков, профилей, труб и т.

- а) Упрочняемые термической обработкой:

- Дуралюмины, «дюраль» (Д1, Д16, Д20*, сплавы алюминия меди и марганца [Al-Cu-Mg]) — удовлетворительно обрабатываются резанием в закаленном и состаренном состояниях, но плохо в отожженном состоянии. Дуралюмины хорошо свариваются точечной сваркой и не свариваются сваркой плавлением вследствие склонности к образованию трещин. Из сплава Д16 изготовляют обшивки, шпангоуты, стрингера и лонжероны самолетов, силовые каркасы, строительные конструкции, кузова автомобилей.

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

- Сплав авиаль (АВ) удовлетворительно обрабатывается резанием после закалки и старения, хорошо сваривается аргонодуговой и контактной сваркой. Из этого сплава изготовляются различные полуфабрикаты (листы, профили, трубы и т.д.), используемые для элементов конструкций, несущих умеренные нагрузки, кроме того, лопасти винтов вертолетов, кованные детали двигателей, рамы, двери, для которых требуется высокая пластичность в холодном и горячем состоянии.

- Высокопрочный сплав (В95) имеет предел прочности 560-600 Н/мм2, хорошо обрабатывается резанием и сваривается точечной сваркой. Сплав применяется в самолетостроении для нагруженных конструкций (обшивки, стрингеры, шпангоуты, лонжероны) и для силовых каркасов в строительных сооружениях.

- Сплавы для ковки и штамповки (АК6, АК8, АК4-1 [жаропрочный]). Сплавы этого типа отличаются высокой пластичностью и удовлетворительными литейными свойствами, позволяющими получить качественные слитки. Алюминиевые сплавы этой группы хорошо обрабатываются резанием и удовлетворительно свариваются контактной и аргонодуговой сваркой.

- б) Не упрочняемые термической обработкой:

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью.

Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

Обработка резанием затруднена, поэтому для получения резьбы используют специальные бесстружечные метчики (раскатники), не имеющие режущих кромок.

- Сплавы алюминия с марганцем (АМц) и алюминия с магнием (АМг2, АМг3, АМг5, АМг6) легко обрабатываются давлением (штамповка, гибка), хорошо свариваются и обладают хорошей коррозионной стойкостью.

- Литейные алюминиевые сплавы — предназначенные для фасонного литья (как правило, хорошо обрабатываются резанием).

- Сплавы алюминия с кремнием (силумины) Al-Si (АЛ2, АЛ4, АЛ9) отличаются высокими литейными свойствами, а отливки — большой плотностью. Силумины сравнительно легко обрабатываются резанием.

- Сплавы алюминия с медью Al-Cu (АЛ7, АЛ19) после термической обработки имеют высокие механические свойства при нормальной и повышенных температурах и хорошо обрабатываются резанием.

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

- Сплавы алюминия с магнием Al-Mg (АЛ8, АЛ27) имеют хорошую коррозионную стойкость, повышенные механические свойства и хорошо обрабатываются резанием. Сплавы применяют в судостроении и авиации.

- Жаропрочные алюминиевые сплавы (АЛ1, АЛ21, АЛ33) хорошо обрабатываются резанием.

С точки зрения обработки фрезерованием, нарезания резьбы и токарной обработки, алюминиевые сплавы также можно разделить на две группы. В зависимости от состояния (закаленные, состаренные, отожженные) алюминиевые сплавы могут относиться к разным группам по легкости обработки:

- Мягкие и пластичные алюминиевые сплавы, вызывающие проблемы при обработке резанием:

- а) Отожженные: Д16, АВ.

- б) Не упрочняемые термической обработкой: АМц, АМг2, АМг3, АМг5, АМг6.

- Сравнительно твердые и прочные алюминиевые сплавы, которые достаточно просто обрабатываются резанием (во многих случаях, где не требуется повышенная производительность, эти материалы могут обрабатываться стандартным инструментом общего применения, но если требуется повысить скорость и качество обработки, необходимо применять специализированный инструмент):

- а) Закаленные и искусственно состаренные: Д16Т, Д16Н, АВТ.

- б) Ковочные: АК6, АК8, АК4-1.

- в) Литейные: АЛ2, АЛ4, АЛ9, АЛ8, АЛ27, АЛ1, АЛ21, АЛ33.

Другие статьи по сходной тематике

АЛЮМИНИЕВЫЕ СПЛАВЫ • Большая российская энциклопедия

АЛЮМИ́НИЕВЫЕ СПЛА́ВЫ, сплавы на основе алюминия; обладают малой плотностью (до 3000 кг/м3), высокими электро- и теплопроводностью, коррозионной стойкостью и удельной прочностью. Первые А. с. – сплавы алюминия с кремнием, полученные в 50-х гг. 19 в., имели малую прочность и низкую коррозионную стойкость. Поворотным моментом в истории развития А. с. стали исследования А. Вильма (Германия, 1903–11), который обнаружил в закалённом А. с., содержащем медь и магний, повышение прочности в процессе вылёживания, т. н. эффект старения (см. Старение металлов). В 1921 А. Пач (США) модифицировал сплав Al – Si путём введения в него микроскопич. доз Na, что привело к значит. улучшению его свойств. Позже для получения А. с. с определёнными свойствами стали применять легирование разл. металлами (Cu, Mg, Mn, Si, Zn, Ni, Li, Be и др.). В России в 1930–40-х гг. разработку А. с. и внедрение их в произ-во осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

доз Na, что привело к значит. улучшению его свойств. Позже для получения А. с. с определёнными свойствами стали применять легирование разл. металлами (Cu, Mg, Mn, Si, Zn, Ni, Li, Be и др.). В России в 1930–40-х гг. разработку А. с. и внедрение их в произ-во осуществляли Ю. Г. Музалевский, С. М. Воронов, И. Н. Фридляндер и др.

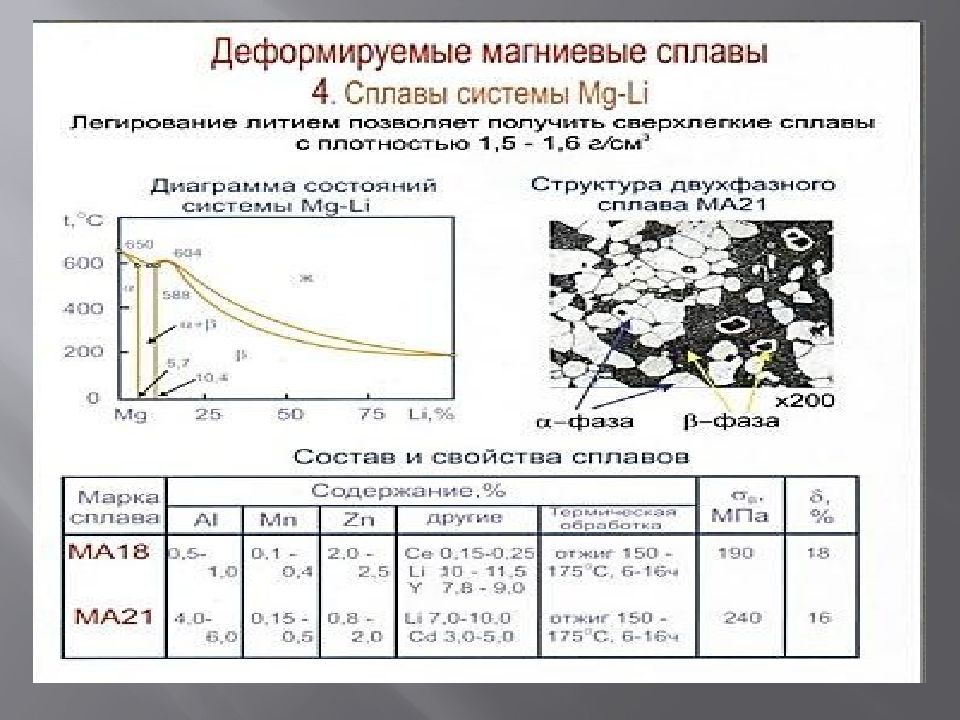

До 1940-х гг. применялись гл. обр. сплавы на основе систем Al – Si (силумины), Al – Mg (магналии), Al – Cu – Mg (дуралюмины), Al – Mg – Si (авиали). Впоследствии также получили развитие высокопрочные (на основе систем Al – Zn – Mg, Al – Zn – Mg – Cu, Al – Mg – Si – Cu), жаропрочные (Al – Cu – Mn, Al – Mg – Li, Al – Cu – Mg – Fe – Ni), пониженной плотности (Al – Be – Mg, Al – Mg – Li, Al – Cu – Li) и др. А. с. В зависимости от способа произ-ва полуфабрикатов и изделий А. с. делят на деформируемые, используемые для изготовления листов, плит, профилей, труб, поковок, проволоки путём деформации (прокатки, ковки, штамповки и др. ), и литейные – для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых А. с. приведены в таблицах 1, 2 (см. стр. 578).

), и литейные – для изготовления фасонных изделий литьём. Состав и некоторые свойства наиболее распространённых А. с. приведены в таблицах 1, 2 (см. стр. 578).

Деформируемые сплавы по объёму произ-ва составляют ок. 80% всех А. с. Химич. и фазовый состав, режимы термич. обработки деформируемых А. с. определяются необходимостью получения оптим. комплекса эксплуатац. и технологич. свойств. Сплавы системы Al – Mg (магналии) имеют высокую коррозионную стойкость, хорошо свариваются, но не упрочняются термич. обработкой; для повышения прочности в эти сплавы вводят Sc. Сплавы Al – Zn – Mg обладают высокой прочностью, хорошо свариваются, но при значит. концентрации Zn и Mg склонны к замедленному коррозионному растрескиванию. Сплавы Al – Mg – Si (авиали) сочетают хорошую коррозионную стойкость с выраженным эффектом старения; хорошо поддаются анодированию. Сплавы Al – Mg – Si – Cu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al – Cu – Mg (дуралюмины) имеют ср. прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al – Zn – Mg – Cu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al – Mg – Li имеют такие же, как и у дуралюмина, механич. свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al – Be – Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено. Полуфабрикаты из деформированных А. с. для последующей обработки получают из слитков простой формы – круглых, плоских, полых.

Сплавы Al – Mg – Si – Cu сильно упрочняются в результате старения, но отличаются пониженной коррозионной стойкостью. Сплавы Al – Cu – Mg (дуралюмины) имеют ср. прочность, но высокие пластичность и вязкость разрушения, малую скорость развития усталостных трещин. Сплавы Al – Zn – Mg – Cu характеризуются самыми высокими прочностью и пределом текучести. Сплавы Al – Mg – Li имеют такие же, как и у дуралюмина, механич. свойства, но пониженную (на 11%) плотность и больший модуль упругости. Сплавы Al – Be – Mg обладают высокими удельной прочностью и модулем упругости, хорошей коррозионной стойкостью, пластичностью, хорошо свариваются, но из-за токсичности их применение ограничено. Полуфабрикаты из деформированных А. с. для последующей обработки получают из слитков простой формы – круглых, плоских, полых.

Таблица 1. Химический состав и механические свойства некоторых деформируемых алюминиевых сплавов

| Система | Марка сплава | Легирующие компоненты (% по массе) | Типичные механические свойства | |||||

|---|---|---|---|---|---|---|---|---|

| Cu | Mg | Mn | Si | Прочие | Предел прочности, МПа | Предел текучести, МПа | ||

| Al – Mg (магналии) | АМг6 | < 0,1 | 5,8–6,8 | 0,5–0,8 | ≤ 0,4 | Zn < 0,2; Fe ≤ 0,4 | 340 | 170 |

| 1570 | < 0,1 | 5,3–6,3 | 0,2–0,6 | ≤ 0,2 | Zn < 0,1; Fe ≤ 0,3; Sc 0,25 | 410 | 310 | |

| Al – Mg – Si (авиали) | АВ | 0,1–0,5 | 0,45–0,9 | 0,15–0,35 | 0,5–1,12 | Zn < 0,2; Fe ≤ 0,5; Ti <0,15 | 340 | 280 |

| АДЗЗ | 0,15–0,4 | 0,8–1,2 | < 0,15 | 0,4–0,8 | Zn < 0,25; Fe ≤ 0,7 | 320 | 260 | |

| Al – Mg – Si – Cu | АК6 | 1,8–2,6 | 0,4–0,8 | 0,4–0,8 | 0,7–1,2 | Zn < 0,3; Fe ≤ 0,7 | 390 | 300 |

| АК8 | 3,9–4,8 | 0,4–0,8 | 0,4–1,0 | 0,6–1,2 | Zn < 0,3; Fe ≤ 0,7 | 470 | 380 | |

| AI – Cu – Mg (дуралюмины) | Д1ч | 3,8–4,8 | 0,4–0,8 | 0,4–0,8 | <0,5 | Fe < 0,4 | 380 | 220 |

| Д16ч | 3,8–4,9 | 1,2–1,8 | 0,3–0,9 | <0,2 | Fe< 0,3 | 440 | 300 | |

| Al – Zn – Mg – Cu | В96Ц | 2,0–2,6 | 2,3–3,0 | – | <0,3 | Zn 3,0–8,0; Fe < 0,4; Zr 0,1–0,2 | 650 | 620 |

| 1933 | 0,8–1,2 | 1,6–2,2 | – | <0,1 | Zn 6,35–7,2; Fe 0,06–0,15; Zr 0,1–0,18 | 510 | 460 | |

| Al – Cu – Mg – Fe – Ni | АК4–1 | 1,9–2,7 | 1,2–1,8 | ≤ 0,2 | «0,3 | Zn ≤ 0,3; Fe 0,8–1,4; Ni 0,8-1,4 | 420 | 350 |

| Al – Cu – Mn | 1201 | 5,8–6,8 | < 0,02 | 0,2–0,4 | <0,2 | Zn <0,1; Fe ≤ 0,3 | 420 | 320 |

| Al – Mg – Li | 1420 | < 0,05 | 4,5-6,0 | – | <0,15 | Fe ≤ 0,2; Li 1,8–2,3; Zr 0,08–0,15; Na < 0,03 | 430 | 290 |

| 1424 | – | 4,7–5,2 | 0,05–0,25 | ≤ 0,1 | Zn 0,4–0,8; Fe ≤ 0,1; Li 1,5–1,8 | 460 | 320 | |

| Al – Be – Mg | АБМ–1 | – | 4,2–5,5 | 0,3 | 0,1 | Fe 0,2; Be 28-32; Ni 0,1 | 430–500 | 250-300 |

| АБМ–3 | – | 1,5–2,5 | 0,2 | Fe 0,2; Be 67–72 | 550–620 | 380-480 | ||

Примечание. В ряд сплавов вводятся малые добавки Cr, Zr, Sc, Ti, Be, Ca. В ряд сплавов вводятся малые добавки Cr, Zr, Sc, Ti, Be, Ca. | ||||||||

К деформируемым А. с. относят также спечённые сплавы (вместо слитка для формования изделий используют брикет, спечённый из порошков): спечённая алюминиевая пудра (САП) и спечённые алюминиевые сплавы (САС). САП, упрочнённая дисперсными частицами оксида алюминия, превосходит все А. с. по жаропрочности. САС, легированные Si, Fe, Ni, отличаются очень низким коэф. линейного расширения.

Таблица 2. Химический состав и механические свойства некоторых литейных алюминиевых сплавов

| Легирующие компоненты (% по массе) | Типичные механические свойства | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Система | Марка сплава | Cu | Mg | Mn | Si | Прочие | Предел прочности, МПа | Предел текучести, МПа | |

| Силумины | Al–Si | АК12 (АЛ2) | 0,6 | – | 0,5 | 13,0 | – | 200 | 110 |

| Al–Si–Mg | АК9ч (АЛ4) | 0,3 | 0,17–0,3 | 0,2-0,5 | 8,0–10,5 | – | 260 | 200 | |

| АК7ч (АЛ 9) | 0,2 | 0,2–0,4 | 0,5 | 6,0–8,0 | – | 230 | 130 | ||

| Al–Si–Cu–Mg | АК5М (АЛ5) | 1,0–1,5 | 0,35–0,6 | 0,5 | 4,5–5,5 | – | 240 | 180 | |

| АК8М3ч (ВАЛ8) | 2,5–3,5 | 0,2–0,45 | – | 7,0–8,5 | Zn 0,5–1,0; Ti 0,1–0,25; В 0,005–0,1; Be 0,05–0,25 | 345 | 290 | ||

| Al–Мg | АМг10 (АЛ27) | – | 9,5–10,5 | – | – | Zr 0,05–0,20; Ti 0,05–0,15; Be 0,05–0,15 | 314 | 176 | |

| АМг6л (АЛ23) | 0,15 | 6,0–7,0 | – | – | Zr 0,05–0,20; Ti 0,05–0,15; Be 0,02–0,1 | 225 | 127 | ||

| Al–Cu | АМ5 (АЛ19) | 4,5–5,3 | 0,05 | 0,6–1,0 | 0,3 | Ti 0,15–0,35 | 370 | 260 | |

| АМ4,5Кд (ВАЛ10) | 4,5–5,1 | 0,05 | 0,35–0,8 | – | Ti 0,15–0,35; Cd 0,07–0,25 | 420 | 300 | ||

Для литейных сплавов, особенно важны такие характеристики, как высокая жидкотекучесть, малая склонность к образованию усадочных и газовых пустот, трещин, раковин. Наиболее высокие характеристики достигаются при литье в металлич. формы (в кокиль, под давлением, при жидкой штамповке). Важнейшие литейные А. с. – силумины – содержат св. 4,5% Si, к ним относятся сплавы системы Al – Si и более сложных систем: Al – Si – Mg, Al – Si – Cu – Mg; обладают хорошими литейными свойствами, неплохой коррозионной стойкостью, ср. прочностью, в отливках не образуется усадочной пористости. Сплавы с содержанием Mg св. 5% (сплавы систем Al – Mg, Al – Mg – Si с добавкой Mn, Be и Ti) коррозионностойки, высокопрочны, высокопластичны и обладают пониженной плотностью. Длительные низкотемпературные (60–80 °C) нагревы приводят к ухудшению коррозионной стойкости литейных А. с. с высоким содержанием Mg. Технология изготовления этих сплавов сложна, изделия отливаются гл. обр. в земляные формы. Сплавы с содержанием Cu св.

Наиболее высокие характеристики достигаются при литье в металлич. формы (в кокиль, под давлением, при жидкой штамповке). Важнейшие литейные А. с. – силумины – содержат св. 4,5% Si, к ним относятся сплавы системы Al – Si и более сложных систем: Al – Si – Mg, Al – Si – Cu – Mg; обладают хорошими литейными свойствами, неплохой коррозионной стойкостью, ср. прочностью, в отливках не образуется усадочной пористости. Сплавы с содержанием Mg св. 5% (сплавы систем Al – Mg, Al – Mg – Si с добавкой Mn, Be и Ti) коррозионностойки, высокопрочны, высокопластичны и обладают пониженной плотностью. Длительные низкотемпературные (60–80 °C) нагревы приводят к ухудшению коррозионной стойкости литейных А. с. с высоким содержанием Mg. Технология изготовления этих сплавов сложна, изделия отливаются гл. обр. в земляные формы. Сплавы с содержанием Cu св. 4% (сплавы систем Al – Cu, Al – Cu – Mn с добавкой Ti, Cd) по жаропрочности превосходят другие литейные сплавы, но имеют пониженные коррозионную стойкость и литейные свойства. Литейные сплавы (кроме силуминов) в принципе аналогичны деформируемым сплавам соответствующих систем, но отличаются более высоким содержанием легирующих компонентов (Cu, Mg), добавок (Ni, Ti) и примесей (Fe).

4% (сплавы систем Al – Cu, Al – Cu – Mn с добавкой Ti, Cd) по жаропрочности превосходят другие литейные сплавы, но имеют пониженные коррозионную стойкость и литейные свойства. Литейные сплавы (кроме силуминов) в принципе аналогичны деформируемым сплавам соответствующих систем, но отличаются более высоким содержанием легирующих компонентов (Cu, Mg), добавок (Ni, Ti) и примесей (Fe).

На свойства литейных сплавов помимо способов литья также влияют входящие в их состав компоненты, которые для одних сплавов являются легирующими, но оказывают вредное влияние на другие: Si снижает прочность сплавов Al – Mg; примесь Zn ухудшает механич. свойства сплавов Al – Si и Al – Cu; Sn и Pb даже в десятых долях процента значительно понижают темп-ру плавления сплавов. Вредное влияние на силумины оказывает Fe, вызывающее образование хрупких включений, кристаллизующихся в виде пластин. Содержание Fe зависит от способа литья: оно максимально при литье под давлением и в кокиль и минимально при литье в землю. Качество фасонных отливок из А. с. существенно повышается при использовании чистой шихты (уменьшение количества вредных металлич. и неметаллич. примесей в сплавах), модифицировании сплавов (введение малых добавок Ti, Zr, Be), использовании прогрессивных методов рафинирования и термич. обработки.

Содержание Fe зависит от способа литья: оно максимально при литье под давлением и в кокиль и минимально при литье в землю. Качество фасонных отливок из А. с. существенно повышается при использовании чистой шихты (уменьшение количества вредных металлич. и неметаллич. примесей в сплавах), модифицировании сплавов (введение малых добавок Ti, Zr, Be), использовании прогрессивных методов рафинирования и термич. обработки.

А. с. относятся к важнейшим конструкц. материалам. По масштабам производства и потребления занимают 2-е место после стали; в пром-сти используют ок. 55 марок А. с. Благодаря уникальным эксплуатац. свойствам широко применяются: в авиа- и ракетостроении – шасси, лопасти воздушных винтов, силовые элементы летат. аппаратов (обшивка, фюзеляж, шпангоуты, лонжероны, нервюры, верхние и нижние плоскости крыльев), корпусы ракет, топливные и масляные баки; в судостроении – корпусы судов, палубные надстройки, разл. судовое оборудование; в автомобилестроении – детали двигателя (поршни, головки, блоки цилиндров), радиаторы охлаждения, отопители, кабины, салоны автобусов, цистерны для перевозки химич. и нефтехимич. продуктов, сыпучих грузов; в строительстве – строит. конструкции, оконные рамы и двери; в пищевой пром-сти – банки для пива, воды, пищевых продуктов, бытовая фольга и др.

судовое оборудование; в автомобилестроении – детали двигателя (поршни, головки, блоки цилиндров), радиаторы охлаждения, отопители, кабины, салоны автобусов, цистерны для перевозки химич. и нефтехимич. продуктов, сыпучих грузов; в строительстве – строит. конструкции, оконные рамы и двери; в пищевой пром-сти – банки для пива, воды, пищевых продуктов, бытовая фольга и др.

Деформируемый алюминиевый сплав – Большая Энциклопедия Нефти и Газа, статья, страница 1

Деформируемый алюминиевый сплав

Cтраница 1

Деформируемые алюминиевые сплавы хорошо обрабатываются прокаткой, ковкой, штамповкой. К деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относятся сплавы системы А1 – Мп ( АМц), содержащие до 1 6 % Мп, и сплавы системы Al-Mg ( АМг), содержащие до 5 8 % Mg. Эти сплавы обладают высокой пластичностью и невысокой прочностью. [1]

[1]

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой. Упрочнение сплавов достигается вследствие раство рения легирующих элементов в алюминии и в меньшей степени избыточными фазами. [2]

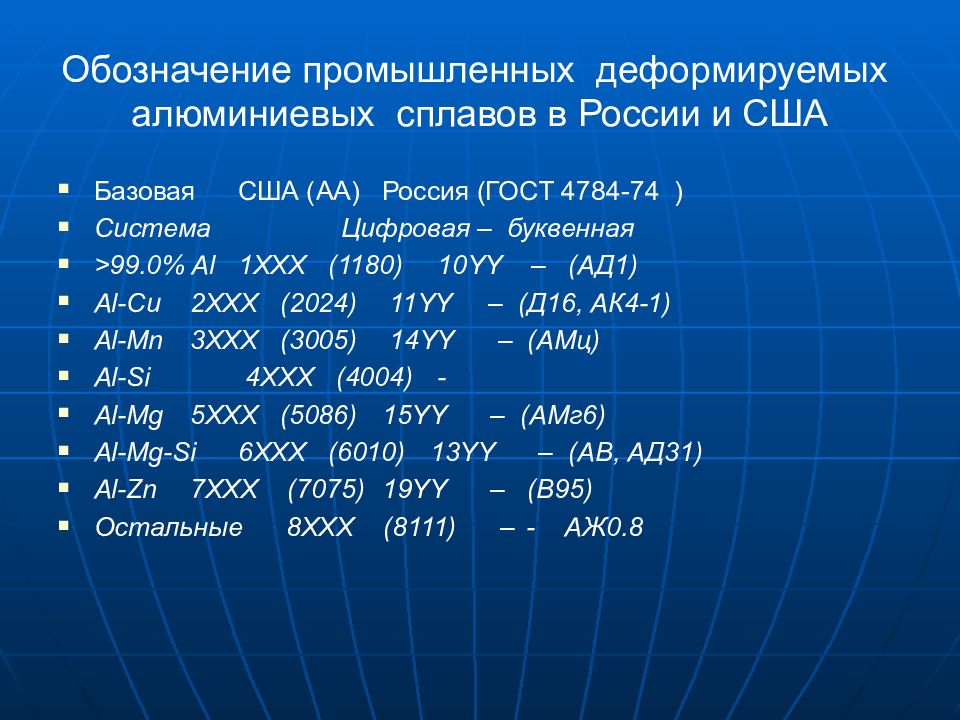

Деформируемые алюминиевые сплавы, подвергаемые механической и термической обработке, имеют специальные буквенные обозначения, указывающие характер этой обработки; М ( мягкий) – отожженный; Н – нагартованный, Т – термически обработанный ( после закалки и естественного старения), Т1 – после закалки и искусственного старения, ТН – нагартованный после закалки и естественного старения, ТНВ – нагартованный после закалки и естественного старения с повышенным качеством выкатки, О – отожженные листы с повышенной выкаткой, А – плакированные листы, Б – без плакировки ( листы), УП – утолщенная плакировка, Р – сплав для заклепок. По новому ГОСТу принята единая цифровая маркировка. [3]

[3]

Деформируемые алюминиевые сплавы ( ГОСТ 4784 – 74) предназначены для производства проката ( сортового, фасонного и профильного) и поставляются в термически обработанном виде. [4]

Деформируемые алюминиевые сплавы с добавкой меди, кремния и других элементов имеют повышенные механические свойства и хорошие литейные свойства. [5]

Деформируемые алюминиевые сплавы, упрочняемые термической обработкой, легируются элементами, обладающими ограниченной растворимостью в алюминии в твердом состоянии, уменьшающейся при понижении температуры. Термическая обработка деформируемых алюминиевых сплавов заключается ь закалке с последующим старением. Старение может быть естественным при комнатной температуре или искусственным при 150 – 200 С. Закалка проводится нагревом до температуры, обеспечивающей полное растворение легирующего элемента и образование однородного твердого раствора с последующим охлаждением в воде. В результате закалки фиксируется при комнатной температуре пересыщенный твердый раствор, однако прочность сплава непосредственно после закалки остается низкой.

[6]

В результате закалки фиксируется при комнатной температуре пересыщенный твердый раствор, однако прочность сплава непосредственно после закалки остается низкой.

[6]

Деформируемые алюминиевые сплавы подразделяются на не упрочняемые и на упрочняемые термической обработкой. [7]

Деформируемые алюминиевые сплавы по коррозионной стойкости могут быть разделены на две группы. [8]

Деформируемые алюминиевые сплавы подразделяются на следующие. [9]

Деформируемые алюминиевые сплавы можно разделить на неупрочняемые и упрочняемые термообработкой. [10]

Деформируемые алюминиевые сплавы, в свою очередь, разделяются на две группы: не упрочняемые термической обработкой и упрочняемые. [11]

[11]

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются невысокой прочностью, высокой пластичностью и высокой коррозионной стойкостью. Указанные сплавы являются однофазными. Они применяются для изготовления малонагруженных деталей, подвергаемых глубокой холодной штамповке, для сварных деталей и для деталей, работающих в агрессивных средах. [12]

Деформируемые алюминиевые сплавы, не упрочняемые термической обработкой, характеризуются высокой прочностью, высокой пластичностью и высокой коррозионной стойкостью. Указанные сплавы являются однофазными. [14]

Деформируемые алюминиевые сплавы в автомобилестроении и авторемонтном производстве применяют для изготовления поршней и заклепок. Литейные алюминиевые сплавы для производства деталей автомобилей находят большее применение, чем деформируемые сплавы. Из литейных алюминиевых сплавов изготовляют поршни, головки и блоки цилиндров, корпуса карбюраторов и топливных насосов, картеры коробок передач легковых автомобилей и другие детали.

[15]

Из литейных алюминиевых сплавов изготовляют поршни, головки и блоки цилиндров, корпуса карбюраторов и топливных насосов, картеры коробок передач легковых автомобилей и другие детали.

[15]

Страницы: 1 2 3 4

СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ

АЛЮМИНИЕВЫЕ СПЛАВЫ

Содержание

– классификация сплавов

– физические свойства

– коррозионные свойства

– механические свойства

– круглый и профильный алюминиевый прокат

– плоский алюминиевый прокат

– интересные интернет-ссылки

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||

Сплавы низкой прочности и высокой пластичности,свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | 1230 | |||

| АМц | 3003 | Al – Mn | Также ММ (3005) | |

| Д12 | 3004 | |||

Сплавы средней прочности и высокой пластичности,свариваемые, коррозионносойкие | АМг2 | 5251 | Al – Mg (Магналии) | Также АМг0. 5, АМг1, АМг1.5АМг2.5 5, АМг1, АМг1.5АМг2.5АМг4 и т.д. |

| АМг3 | 5754 | |||

| АМг5 | 5056 | |||

| АМг6 | – | |||

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | 6063 | Al-Mg-Si (Авиали) | Также АВ (6151) |

| АД33 | 6061 | |||

| АД35 | 6082 | |||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg (Дюрали) | Также В65, Д19, ВАД1 |

| Д16 | 2024 | |||

| Д18 | 2117 | |||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | – | |||

Высокопрочные сплавы | В95 | – | Al-Zn-Mg-Cu | Также В93 |

| Жаропрочные сплавы | АК4-1 | – | Al-Cu-Mg-Ni-Fe | Также АК4 |

| 1201 | 2219 | Al-Cu-Mn | Также Д20 | |

| Ковочные сплавы | АК6 | – | Al-Cu-Mg-Si | |

| АК8 | 2014 | |||

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

1) не имеет обозначения – после прессования или горячей прокатки без термообработки

2) М – отожженное

3) Н4 – четвертьнагартованное

4) Н2 – полунагартованное

5) Н3 – нагартованное на 3/4

6) Н – нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

1) не имеет обозначения – после прессования или горячей прокатки без термообработки

2) М – отожженное

3) Т – закаленное и естественно состаренное (на максимальную прочность)

4) Т1 – закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С.

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/оС | ||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) | |

| А8 – АД0 | 25 | 35 | 60 | 0. 52 52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0. 45 45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» – из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

0,029 – из АД0 (без термообработки, сразу после прессования)

0,031 – из АД31 (без термообработки, сразу после прессования)

0. 035 – из АД31Т (после закалки и естественного старения)

035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов – АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности – авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.

Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место “пресс-эффект” – механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубы

Прутки из термоупрочняемых сплавов поставляются в состоянии “без термообработки” или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии “без термообработки”.

Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии “без термообработки”.

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Наличие кругов, труб и уголков – см. на странице сайта “Алюминиевые круги, трубы и уголки”

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76, ленты – по ГОСТ 13726-97, плиты по ГОСТ 17232-99.

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

А5 – лист марки А5 без плакировки и термообработки

А5Н2 – лист марки А5 без плакировки, полунагартованный

АМг5М – лист марки Амг5 без плакировки, отожженный

Д16АТ – лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние “без термообработки” не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии “без термообработки”.

Состояние “без термообработки” не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии “без термообработки”.

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу “Свойства алюминия”). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести ?0. 2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц.

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны.

Механические свойства.

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость.Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95.

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С.

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести ?0.2 = (28-32), предел прочности при разрыве ?в= (42-45), относительное удлинение ?=(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения – заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии “без термообработки”, но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит – см. на странице сайта “Алюминиевые листы”

********************

Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://www.viam.ru.

Подход к выбору материалов для корабля «Буран» интересно отражен на сайте http://www.buran.ru/htm/inside.htm

Очень интересные материалы об истории создания и применении алюминиевых сплавов в масштабных проектах СССР содержатся в воспоминаниях академика Фридляндера:

- http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/2004/ALLOYS.HTM

- http://www.arcan7.ru/library/articles/230.html

- http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/02_01/FRID.HTM

- http://scilib.narod.ru/Avia/Fridlyander/contents.htm

На главную

Литейные алюминиевые сплавы: свойства и область применения

Запросить цену

Задать вопрос

ООО «Орион-Спецсплав-Гатчина» предлагает предприятиям и торговым компаниям алюминиевые сплавы. У нас вы найдёте широкий ассортимент марок разной технической сложности. Качество реализуемой продукции подтверждается сертификатами аттестованной лаборатории. Мы гарантируем быструю обработку заявок и заинтересованы в налаживании долгосрочных партнёрских связей. Собственное производство исключает посреднические схемы и переплаты.

Основные характеристики алюминиевых сплавов

Алюминий — известнейший элемент, обладающий малой плотностью (2,7 г/см³) и низкой температурой плавления (около 660 °С). Такое свойство, как высокая пластичность, существенно облегчает прокатку, ковку, волочение и другую обработку этого металла. Кроме того, он характеризуется хорошей электро- и теплопроводностью.

Литейные алюминиевые сплавы отливаются в индукционных печах по специальным технологиям. В качестве исходного материала может выступать не только первичное, но и вторичное сырьё, например, стружка. В последнем случае лом проходит тщательную предварительную подготовку с целью очищения его от грязи, масла и других инородных включений.

Литейные и деформируемые алюминиевые сплавы имеют следующие свойства:

- коррозионную стойкость;

- малую линейную усадку;

- способность к максимальному заполнению ёмкости формы;

- высокую устойчивость к появлению трещин, раковин, газовых пористых пустот и прочих дефектов;

- хорошую жидкотекучесть, позволяющую создавать сложные по конфигурации заготовки.

Для промышленных нужд алюминиевые сплавы поставляются в чушках и отливках. Конкретные свойства материала зависят от вида используемых добавок и их процентного содержания в основной массе.

Сфера применения литейных алюминиевых сплавов

В чистом виде алюминий используется крайне редко ввиду его незначительной плотности (порядка 50–80 МН/м²) и малой твёрдости (20–30 по Бринеллю, НВ). Соединение Al с другими компонентами позволяет придать материалу массу полезных физических и механических свойств.

Сегодня алюминиевые литейные сплавы широко применяются в таких областях промышленности, как:

- машиностроение;

- авиационная и космическая отрасли;

- металлургия;

- судостроение;

- химическая и электротехническая сферы.

Изделия, изготовленные из алюминиевых сплавов, встречаются повсеместно. Это и посуда, и упаковка, и стройматериалы, и высоковольтные линии электропередач, и декоративные детали автомобилей.

Мы предлагаем максимальные возможности выбора с учётом технической оснащённости вашего производства. Реализуемые алюминиевые сплавы соответствуют отечественным (ГОСТ 1583-93) и международным (DIN EN 1706) стандартам. Ознакомиться с марками продукции можно посредством таблиц, размещённых ниже.

Литейные и деформируемые алюминиевые сплавы по DIN EN1706

| Обозначение сплава на основе химических символов EN AC- : | Цифровое обозначение сплава EN AC- : | Al | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Pb | Sn | Ti | каждый | всего |

| Al Cu4 Mg Ti | 21000 | Ост. | 0,20 (0,15) | 0,35 (0,30) | 4,2-5,0 | 0.10 | 0,15-0,35 (0,20-0,35) | 0.05 | 0.10 | 0.05 | 0.05 | 0,15-0,30 (0,15-0,25) | 0.03 | 0.10 | |

| Al Cu4 Ti | 21100 | Ост. | 0,18 (0,15) | 0,19 (0,15) | 4,2-5,2 | 0.55 | 0.07 | 0,15-0,30 (0,15-0,25) | 0.03 | 0.10 | |||||

| Al Si2 Mg Ti | 41000 | Ост. | 1,6-2,4 | 0,60 (0,50) | 0,10 (0,08) | 0,30-0,50 | 0,45-0,65 (0,50-0,65) | 0.05 | 0.10 | 0.05 | 0.05 | 0,05-0,20 (0,07-0,15) | 0.05 | 0.15 | |

| Al Si7 Mg | 42000 | Ост. | 6,5-7,5 | 0,55 (0,45) | 0,20 (0,15) | 0.35 | 0,20-0,65 (0,25-0,65) | 0.15 | 0.15 | 0.15 | 0.05 | 0,05-0,25 (0,05-0,20) | 0.05 | 0.15 | |

| Al Si7 Mg0,3 | 42100 | Ост. | 6,5-7,5 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,25-0,45 (0,30-0,45) | 0.07 | 0,08-0,25 (0,10-0,18) | 0.03 | 0.10 | ||||

| Al Si7 Mg0,6 | 42200 | Ост. | 6,5-7,5 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,45-0,70 (0,50-0,70) | 0.07 | 0,08-0,25 (0,10-0,18) | 0.03 | 0.10 | ||||

| Al Si10 Mg (A) | 43000 | Ост. | 9,0-11,0 | 0,55 (0,40) | 0,05 (0,03) | 0.45 | 0,25-0,45 (0,30-0,45) | 0.05 | 0.10 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si10 Mg (B) | 43100 | Ост. | 9,0-11,0 | 0,55 (0,40) | 0,10 (0,08) | 0.45 | 0,20-0,45 (0,25-0,45) | 0.05 | 0.10 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si10 Mg (Cu) | 43200 | Ост. | 9,0-11,0 | 0,65 (0,55) | 0,35 (0,30) | 0.55 | 0,20-0,45 (0,25-0,45) | 0.15 | 0.35 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si9 Mg | 43300 | Ост. | 9,0-10,0 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0,25-0,45 (0,30-0,45) | 0.07 | 0.15 | 0.03 | 0.10 | ||||

| Al Si10 Mg (Fe) | 43400 | Ост. | 9,0-11,0 | 1,0 (0,45-0,90) | 0,10 (0,08) | 0.55 | 0,20-0,50 (0,25-0,50) | 0.15 | 0.15 | 0.15 | 0.05 | 0,20 (0,15) | 0.05 | 0.15 | |

| Al Si11 | 44000 | Ост. | 10,0-11,8 | 0,19 (0,15) | 0,05 (0,03) | 0.10 | 0.45 | 0.07 | 0.15 | 0.03 | 0.10 | ||||

| Al Si12 (B) | 44100 | Ост. | 10,5-13,5 | 0,65 (0,55) | 0,15 (0,10) | 0.55 | 0.10 | 0.10 | 0.15 | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||

| Al Si12 (A) | 44200 | Ост. | 10,5-13,5 | 0,55 (0,40) | 0,05 (0,03) | 0.35 | 0.10 | 0.15 | 0.05 | 0.15 | |||||

| Al Si12 (Fe) | 44300 | Ост. | 10,5-13,5 | 1,0 (0,45-0,90) | 0,10 (0,08) | 0.55 | 0.15 | 0.15 | 0.05 | 0.25 | |||||

| Al Si9 | 44400 | Ост. | 8,0-11,0 | 0,65 (0,55) | 0,10 (0,08) | 0.50 | 0.10 | 0.05 | 0.15 | 0.05 | 0.05 | 0.15 | 0.05 | 0.15 | |

| Al Si6 Cu4 | 45000 | Ост. | 5,0-7,0 | 1,00 (0,90) | 3,0-5,0 | 0,20-0,65 | 0.55 | 0.15 | 0.45 | 2.00 | 0.30 | 0.15 | 0,25 (0,20) | 0.05 | 0.35 |

| Al Si5 Cu3 Mg | 45100 | Ост. | 4,5-6,0 | 0,60 (0,50) | 2,6-3,6 | 0.55 | 0,15-0,45 (0,20-0,45) | 0.10 | 0.20 | 0.10 | 0.05 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si5 Cu3 Mn | 45200 | Ост. | 4,5-6,0 | 0,80 (0,70) | 2,5-4,0 | 0,20-0,55 | 0.40 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 | |

| Al Si5 Cu1 Mg | 45300 | Ост. | 4,5-5,5 | 0,65 (0,55) | 1,0-1,5 | 0.55 | 0,40-0,65 (0,35-0,65) | 0.25 | 0.15 | 0.15 | 0.05 | 0,05-0,20 (0,05-0,25) | 0.05 | 0.15 | |

| Al Si5 Cu3 | 45400 | Ост. | 4,5-6,0 | 0,60 (0,50) | 2,6-3,6 | 0.55 | 0.05 | 0.10 | 0.20 | 0.10 | 0.05 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si9 Cu3 (Fe) | 46000 | Ост. | 8,0-11,0 | 1,30 (0,60-1,10) | 2,0-4,0 | 0.55 | 0,05-0,55 (0,15-0,55) | 0.15 | 0.55 | jaan.20 | 0.35 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si11 Cu2 (Fe) | 46100 | Ост. | 10,0-12,0 | 1,10 (0,45-1,0) | 1,5-2,5 | 0.55 | 0.30 | 0.15 | 0.45 | jaan.70 | 0.25 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si8 Cu3 | 46200 | Ост. | 7,5-9,5 | 0,80 (0,70) | 2,0-3,5 | 0,15-0,65 | 0,05-0,55 (0,15-0,55) | 0.35 | jaan.20 | 0.25 | 0.15 | 0,25 (0,20) | 0.05 | 0.25 | |

| Al Si7 Cu3 Mg | 46300 | Ост. | 6,5-8,0 | 0,80 (0,70) | 3,0-4,0 | 0,20-0,65 | 0,30-0,60 (0,35-0,60) | 0.30 | 0.65 | 0.15 | 0.10 | 0,25 (0,20) | 0.05 | 0.25 | |

| Al Si9 Cu1 Mg | 46400 | Ост. | 8,3-9,7 | 0,80 (0,70) | 0,8-1,3 | 0,15-0,55 | 0,25-0,65 (0,30-0,65) | 0.20 | 0.80 | 0.10 | 0.10 | 0,10-0,20 (0,10-0,18) | 0.05 | 0.25 | |

| Al Si9 Cu3 (Fe) (Zn) | 46500 | Ост. | 8,0-11,0 | 1,30 (0,60-1,20) | 2,0-4,0 | 0.55 | 0,05-0,55 (0,15-0,55) | 0.15 | 0.55 | 3.00 | 0.35 | 0.25 | 0,25 (0,20) | 0.05 | 0.25 |

| Al Si7 Cu2 | 46600 | Ост. | 6,0-8,0 | 0,80 (0,70) | 1,5-2,5 | 0,15-0,65 | 0.35 | 0.35 | 1.00 | 0.25 | 0.15 | 0,25 (0,20) | 0.05 | 0.15 | |

| Al Si12 (Cu) | 47000 | Ост. | 10,5-13,5 | 0,80 (0,70) | 1,00 (0,90) | 0,05-0,55 | 0.35 | 0.10 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 |

| Al Si12 Cu1 (Fe) | 47100 | Ост. | 10,5-13,5 | 1,30 (0,60-1,10) | 0,7-1,2 | 0.55 | 0.35 | 0.10 | 0.30 | 0.55 | 0.20 | 0.10 | 0,20 (0,15) | 0.05 | 0.25 |

| Al Si12 Cu Ni Mg | 48000 | Ост. | 10,5-13,5 | 0,70 (0,60) | 0,8-1,5 | 0.35 | 0,8-1,5 (0,9-1,5) | 0,7-1,3 | 0.35 | 0,25 (0,20) | 0.05 | 0.15 | |||

| Al Mg3 (B) | 51000 | Ост. | 0,55 (0,45) | 0,55 (0,45) | 0,10 (0,08) | 0.45 | 2,5-3,5 (2,7-3,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg3 (A) | 51100 | Ост. | 0,55 (0,45) | 0,55 (0,40) | 0,05 (0,03) | 0.45 | 2,5-3,5 (2,7-3,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg9 | 51200 | Ост. | veebr.50 | 1,00 (0,45-0,90) | 0,10 (0,08) | 0.55 | 8,0-10,5 (6,5-8,5) | 0.10 | 0.25 | 0.10 | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | |

| Al Mg5 | 51300 | Ост. | 0,55 (0,35) | 0,55 (0,45) | 0,10 (0,05) | 0.45 | 4,5-6,5 (4,8-6,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Mg5 (Si) | 51400 | Ост. | 1,50 (1,30) | 0,55 (0,45) | 0,05 (0,03) | 0.45 | 4,5-6,5 (4,8-6,5) | 0.10 | 0,20 (0,15) | 0.05 | 0.15 | ||||

| Al Zn5 Mg | 71000 | Ост. | 0,30 (0,25) | 0,80 (0,70 | 0,15-0,35 | 0.40 | 0,4-0,7 (0,45-0,7) | 0,15 -0,60 |

0.05 | 4,5-6,0 | 0.05 | 0.05 | 0,10-0,25 (0,12-0,20) | 0.05 | 0.15 |

Литейные и деформируемые алюминивые сплавы по ГОСТ 4784-74 и ГОСТ 1583-93

| Цифровое обозначение сплава | Al | Si | Fe | Cu | Mn | Mg | Cr | Ni | Zn | Pb | Sn | Ti | каждый | всегo |

| ГОСТ 4784-74 | ММ | Ост. | 0.20 | 0,2-0,5 | 1,0-1,4 | 0.10 | 0.60 | 1.0 | – | 0.10 | – | – | – | 0.05 | 0.20 | ||

| ГОСТ 4784-74 | АMц | Ост. | 0.10 | 0.20 | 1,0-1,6 | 0.10 | 0.70 | 0.60 | – | 0.20 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМцС | Ост. | 0.10 | 0.05 | 1,0-1,4 | 0.10 | 0,25-0,45 | 0,15-0,35 | – | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д12 | Ост. | 0.10 | 0,8-1,3 | 1,0-1,5 | 0.10 | 0.70 | 0.70 | – | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг1 | Ост. | 0.10 | 0,7-1,6 | 0.20 | – | 0.10 | 0.10 | – | – | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг2 | Ост. | 0.10 | 1,8-2,6 | 0,2-0,6 | 0.20 | 0.40 | 0.40 | – | 0.10 | 0.05 | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг3С | Ост. | 0.10 | 2,7-3,6 | 0,0-0,6 | 0.20 | 0.50 | 0.50 | – | 0.20 | 0.25 | – | 0,000- 0,005 | 0.05 | 0.15 | ||

| ГОСТ 4784-74 | АМг3 | Ост. | 0.10 | 3,2-3,8 | 0,3-0,6 | 0.20 | 0.50 | 0,5-0,8 | – | 0.10 | 0.05 | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг4 | Ост. | 0.10 | 3,8-4,5 | 0,5-0,8 | 0.20 | 0.40 | 0.40 | – | 0,02-0,1 | 0,05-0,25 | – | 0,0002- 0,005 | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг4,5 | Ост. | 0.10 | 4,0-4,9 | 0,4-1,0 | 0.20 | 0.40 | 0.40 | – | 0.20 | 0,05-0,25 | – | 0,000- 0,005 | 0.05 | 0.15 | ||

| ГОСТ 4784-74 | АМг5 | Ост. | 0.10 | 4,8-5,8 | 0,3-0,8 | 0.20 | 0.50 | 0.50 | – | 0,02-0,1 | – | – | 0,0002- 0,005 | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АМг6 | Ост. | 0.10 | 5,8-6,8 | 0,5-0,8 | 0.20 | 0.40 | 0.40 | – | 0,02-0,1 | – | – | 0,0002- 0,005 | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АД31 | Ост. | 0.10 | 0,4-0,9 | 0.10 | 0.20 | 0.50 | 0,3-0,7 | – | 0.15 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АД33 | Ост. | 0,15-0,4 | 0,8-1,2 | 0.15 | 0.25 | 0.70 | 0,4-0,8 | – | 0.15 | 0,15-0,35 | – | – | 0.05 | 0.15 | ||

| ГОСТ 4784-74 | АД35 | Ост. | 0.10 | 0,8-1,4 | 0,5-0,9 | 0.20 | 0.50 | 0,8-1,2 | – | 0.15 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АВ | Ост. | 0,1-0,5 | 0,45-0,9 | 0,15-0,35 | 0.20 | 0.50 | 0,5-1,2 | – | 0.15 | 0.25 | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д1 | Ост. | 3,8-4,8 | 0,4-0,8 | 0,4-0,8 | 0.30 | 0.70 | 0.70 | 0.10 | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д16 | Ост. | 3,8-4,9 | 1,2-1,8 | 0,3-0,9 | 0.30 | 0.50 | 0.50 | 0.10 | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | В65 | Ост. | 3,9-4,5 | 0,15-0,3 | 0,3-0,5 | 0.10 | 0.20 | 0.25 | – | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Д18 | Ост. | 2,2-3,0 | 0,2-0,5 | 0.20 | 0.10 | 0.50 | 0.50 | – | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК6 | Ост. | 1,8-2,6 | 0,4-0,8 | 0,4-0,8 | 0.30 | 0.70 | 0,7-1,2 | 0.10 | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК8 | Ост. | 3,9-4,8 | 0,4-0,8 | 0,4-1,0 | 0.30 | 0.70 | 0,6-1,2 | 0.10 | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК4 | Ост. | 1,9-2,5 | 1,4-1,8 | 0.20 | 0.30 | 0,8-1,3 | 0,5-1,2 | 0,8-1,3 | 0.10 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | АК4-1 | Ост. | 1,9-2,7 | 1,2-1,8 | 0.20 | 0.30 | 0,8-1,4 | 0.35 | 0,8-1,4 | 0,02-0,1 | 0.10 | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | В95 | Ост. | 1,4-2,0 | 1,8-2,8 | 0,2-0,6 | 5,0-7,0 | 0.50 | 0.50 | 0.10 | 0.05 | 0,1-0,25 | – | – | 0.05 | 0.10 | ||

| ГОСТ 4784-74 | Ацпл | Ост. | – | – | 0.03 | 0,9-1,3 | 0.30 | 0.30 | – | 0.15 | – | – | – | 0.05 | 0.10 | ||

| ГОСТ 1583-93 | АК12 | Ост. | 0.60 | 0.10 | 0.50 | 0.30 | 0.70 | 10,0-13,0 | – | 0.10 | – | 0.1 | – | – | – | 0.02 | 2.1 |

| ГОСТ 1583-93 | АК12пч | Ост. | 0.02 | Ca 0,08 | 0.08 | 0.06 | 0.35 | 10,0-13,0 | – | 0.08 | – | – | – | – | – | 0.02 | – |

| ГОСТ 1583-93 | АК12оч | Ост. | 0.02 | Ca 0,04 | 0.03 | 0.04 | 0.20 | 10,0-13,0 | – | 0.03 | – | – | – | – | – | 0.02 | – |

| ГОСТ 1583-93 | АК12М2 | Ост. | 1,8-2,5 | 0.20 | 0.50 | 0.80 | 0,6-0,9 | 11,0-13,0 | 0.3 | 0.20 | – | – | – | 0.15 | 0.10 | 0.02 | 2.1 |

| ГОСТ 1583-93 | АК12 ММгН | Ост. | 0,8-1,5 | 0,85-1,35 | 0.20 | 0.20 | 0.60 | 11,0-13,0 | 0,8-1,3 | 0.20 | 0.20 | – | – | 0.05 | 0.01 | 0.02 | 1.0 |

| ГОСТ 1583-93 | АК9 | Ост. | 1.0 | 0,25-0,45 | 0,2-0,5 | 0.50 | 0.80 | 8,0-11,0 | 0.3 | – | – | – | – | – | – | 0.02 | 2.4 |

| ГОСТ 1583-93 | АК9пч | Ост. | 0.10 | 0,25-0,35 | 0,2-0,35 | 0.30 | 0.30 | 9,0-10,5 | B 0,10 | 0,08-0,15 | – | 0.15 | 0.10 | 0.03 | 0.01 | 0.02 | 0.60 |

| ГОСТ 1583-93 | АК8М3 | Ост. | 2,0-4,5 | 0.45 | 0.50 | 1.2 | 1.3 | 7,5-10,0 | 0.5 | – | – | – | – | Pb+Sn 0,30 | – | 0.02 | 4.1 |

| ГОСТ 1583-93 | АК7пч | Ост. | 0.10 | 0,25-0,45 | 0.10 | 0.20 | 0.40 | 7,0-8,0 | B 0,10 | 0.08 | – | 0.15 | 0.10 | 0.03 | 0.01 | 0.02 | 0.70 |

| ГОСТ 4784-97 | АД31 | Ост. | 0.10 | 0,45-0,9 | 0.10 | 0.20 | 0.50 | 0,2-0,6 | – | 0.15 | 0.10 | – | – | – | – | 0.05 | 0.15 |

Алюминиевые деформируемые сплавы | Материаловедение

Алюминиевые деформируемые сплавыПрименяются для изготовления полуфабрикатов (лент в рулонах, листов, кругов-дисков, плит, полос, прутков, профилей, шин, труб, проволоки, поковок и штампованных поковок) методом горячей или холодной деформации (прокатка, ковка, штамповка), а также слябов и слитков.

Не упрочняемые термообработкой

В соответствии с ГОСТ 4784-97 к деформируемым алюминиевым сплавам, не упрочняемым термической обработкой, относятся сплавы системы Al-Mn и Al-Mg. Обозначаются начальными буквами входящих в состав сплава компонентов и цифрами, указывающими процентное содержание легирующего элемента. При отсутствии цифр содержание легирующего элемента составляет до 1,5 %.

Пример расшифровки:

АМц – деформируемый алюминиевый сплав, не упрочняемый термообработкой, содержит Mn до 1,5 %, остальное Al.

АМг6 – деформируемый алюминиевый сплав, не упрочняемый термообработкой, содержит Mg 6 %, остальное Al.

Упрочняемые термообработкой

В соответствии с ГОСТ 4784-97 к деформируемым алюминиевым сплавам, упрочняемым термообработкой, относятся сплавы системы Al-Cu-Mg с добавками некоторых элементов (дуралюмины, ковочные сплавы), а также высокопрочные и жаропрочные сплавы сложного химического состава.

Дуралюмины обозначаются буквой Д и цифрой, указывающей порядковый номер сплава в зависимости от химического состава.

Ковочные алюминиевые сплавы, упрочняемые термической обработкой, обозначаются в начале марки буквами АК и цифрами, указывающими порядковый номер сплава в зависимости от химического состава.

Пример расшифровки:

Д16 – дуралюминий, упрочняемый термообработкой, номер марки 16.

АК8 – алюминиевый ковочный сплав, упрочняемый термообработкой, номер марки 8.

| ОБРАТИТЕ ВНИМАНИЕ! На нашем сайте Вы можете заказать решениe заданий по всем разделам материаловедения. Решение предоставляется в печатном виде (в Word) с детальными комментариями. |

Литой и кованый алюминий – Matmatch

Фундаментальное различие между литым и кованным алюминием легко понять: Литой алюминий – это алюминий, который плавили в печи и разливали в форму. Кованый алюминий – это когда металл обрабатывается в твердой форме с помощью специальных инструментов . Эти два производственных процесса позволят получить два материала с очень разными свойствами.

Алюминий имеет широкий спектр применения во всех основных отраслях промышленности, однако часто бывает трудно решить, какой сорт лучше всего подходит для конкретного применения.Проблема становится еще более сложной, если сравнивать не только сплавы, но также литой и деформируемый алюминий. Оба в основном являются алюминиевыми сплавами, которые часто имеют одни и те же легирующие элементы, но в разных составах и количествах. Однако их применение и свойства материалов сильно различаются.

Сплавы алюминиевые литые

Литой алюминий содержит больший процент легирующих элементов по сравнению с деформируемым алюминием. Литой алюминий также обычно имеет более низкую прочность на разрыв, чем деформируемый алюминий, из-за сложности устранения дефектов литья.

Свойства литого алюминия

Литые алюминиевые сплавы используют четырехзначную систему нумерации и включают десятичную точку после третьей цифры. Эта система была разработана и поддерживается Алюминиевой ассоциацией и является наиболее широко используемым соглашением об именах для алюминиевых сплавов. Алюминиевая ассоциация работает в соответствии с правилами ANSI. Первая цифра указывает на основные легирующие элементы и, таким образом, является наиболее важной. Для получения более подробной информации об этой схеме нумерации перейдите по ссылке.

Таблица 1 – Источник: свойства литого алюминия

Оценка | Состав (мас.%) | * Предел прочности при растяжении (МПа) | * Предел текучести (МПа) 0,2% |

1xx.x | От 99,00% до 99,99% алюминия | 131–448 | 28–152 |

2xx.х | От 4% до 4,6% меди | 131–276 | 90–345 |

3xx.x | Кремний от 5% до 17% | 117–172 | 66–172 |

4xx.x | Кремний от 5% до 12% | 117–172 | 41–48 |

5xx.х | от 5% до 12% магния | 131–448 | 62–152 |

6xx.x | Не используется | ||

7xx.x | от 6,2% до 7,5% цинка | 207–379 | 117–310 |

* Средние значения только для сравнения сплавов | |||

Производство литейных сплавов

Литой алюминиевый сплав производится из бокситов.Это природный минерал, содержащий 15-20% алюминия, и единственная руда, которая до сих пор используется для промышленной добычи алюминия. Процесс извлечения чистого алюминия из бокситов очень сложен и энергоемок.

Процесс заключается в растворении боксита в каустической соде при высоких температурах, после растворения температура смеси понижается и оксид алюминия кристаллизуется, в то время как остальные элементы либо осаждаются, либо перекристаллизовываются отдельно. Это известно как процесс Байера.Затем оксид алюминия разрушается в электролитической ячейке, посредством чего электрический ток отделяет алюминий от кислорода в присутствии расплавленного криолита. Алюминий отделяется на дно ячейки, регулярно удаляется и отправляется в литейный цех, где отделяются примеси. Из чистого алюминия отливают в заготовки для дальнейшей обработки, затем эти заготовки плавят вместе с необходимыми легирующими элементами для получения желаемого сорта. Этот расплавленный сплав затем отливают в форму заготовки или в форму конечного продукта.Отливка может осуществляться посредством литья в песчаные формы, литья под давлением или литья по выплавляемым моделям.

Применение литейных сплавов

Литые алюминиевые сплавы не часто используются для конструктивных элементов из-за их сравнительно низкой прочности на разрыв. Это можно преодолеть с помощью специальных методов обработки, но, как правило, литые сплавы используются для следующих применений:

- Станки

- Головки блока цилиндров двигателя

- Корпусы коробки передач

- Кожухи оси

- Литые диски

- Фурнитура оконная

- Сельхозтехника

- Садовые инструменты

Преимущества литого сплава

Литые алюминиевые сплавы обладают различными преимуществами по сравнению с деформируемыми сплавами, как указано в списке ниже:

- Более низкая цена за килограмм по сравнению с кованным алюминием

- Благодаря гибкости литья можно получить широкий диапазон форм

- Некоторые специализированные сплавы доступны только в виде отливок из-за их низкой пластичности

- Могут быть произведены детали, требующие ограниченной обработки после литья

Кованый алюминий

Кованый алюминий обладает исключительными механическими свойствами и может принимать различные стандартные и нестандартные формы.

Свойства кованого алюминия

Деформируемый алюминиевый сплав можно идентифицировать по четырехзначному номеру. Первая цифра указывает на основные легирующие элементы и, таким образом, является наиболее важной. Вторая цифра, если она не равна 0, указывает на модификацию сплава, а третья и четвертая цифры – это идентификационные номера для конкретного сплава.

Таблица 2 – Источник: свойства кованного алюминия

Оценка | Композиция | * Предел прочности при растяжении (МПа) | * Предел текучести (МПа) 0.2% |

1xxx | От 99,00% до 99,99% алюминия | 82–166 | 28–152 |

2xxx | От 2,2% до 6,8% меди | 186–467 | 76–345 |

3xxx | от 0,3% до 1,5% марганца | 110–283 | 41–248 |

4xxx | 3.От 6% до 13,5% кремния от 0,1% до 4,7% меди от 0,05% до 1,3% магния | 172–414 | 45–180 |

5xxx | от 0,5% до 5,5% магния | 124–352 | 41–345 |

6xxx | Кремний от 0,2% до 1,8% 0,35% к 1.5% магния | 124 – 310,3 | 55,2 – 276 |

7xxx | от 0,8% до 8,2% цинка от 0,1% до 3,4% магния от 0,05% до 2,6% меди | 228–572 | 103–503 |

* Средние значения только для сравнения сплавов | |||

Производство деформируемых сплавов

Деформируемый алюминий получают путем плавки слитков чистого алюминия со специальными легирующими элементами, необходимыми для получения алюминия определенной марки.Затем расплавленный сплав разливают в заготовки или большие слябы. Затем этот материал прокатывают, выковывают или прессуют для придания окончательной формы. В некоторых случаях сплавы подвергаются термообработке для дальнейшего улучшения их свойств.

Применение деформируемых сплавов

Деформируемый алюминий имеет тенденцию иметь лучшую прочность на разрыв по сравнению с литыми сплавами, как это видно в двух таблицах выше. Их типичные применения перечислены ниже:

- Экструзии

- Электропроводы и шины

- Корпус самолета

- Кухонная утварь

- Прутки сварочные

- Сосуды под давлением

- Рамы мотоциклов

- Защитное покрытие

Достоинства деформируемого сплава

Деформируемые алюминиевые сплавы обладают многочисленными преимуществами по сравнению с литым алюминием, как указано в списке ниже;

- Отличные механические свойства

- Структурная целостность i.е. без дефектов от литья

- Лучшая обработка поверхности

- Простота изготовления, например сварка и обработка

- Простота формования, например, алюминий можно экструдировать с получением почти бесконечного диапазона поперечных сечений, которые можно индивидуально спроектировать в соответствии с конкретным применением

Понимание алюминиевых сплавов

С ростом производства алюминия в сварочной промышленности и его признанием в качестве отличной альтернативы стали для многих применений, к тем, кто занимается разработкой алюминиевых проектов, предъявляются все более строгие требования, чтобы лучше ознакомиться с этим. группа материалов.Чтобы полностью понять алюминий, рекомендуется начать с ознакомления с системой идентификации / обозначения алюминия, множеством доступных алюминиевых сплавов и их характеристиками.

Система закалки и обозначения алюминиевых сплавов – В Северной Америке Aluminium Association Inc. отвечает за распределение и регистрацию алюминиевых сплавов. В настоящее время в Алюминиевой ассоциации зарегистрировано более 400 деформируемых алюминиевых и деформируемых алюминиевых сплавов и более 200 алюминиевых сплавов в виде отливок и слитков.Пределы химического состава сплавов для всех этих зарегистрированных сплавов содержатся в Бирюзовой книге Алюминиевой ассоциации, озаглавленной «Международные обозначения сплавов и пределы химического состава для деформируемого алюминия и деформируемых алюминиевых сплавов», и в ее розовой книге , озаглавленной «Обозначения и химические вещества. Пределы состава алюминиевых сплавов в виде отливок и слитков. Эти публикации могут быть чрезвычайно полезны инженерам-сварщикам при разработке процедур сварки, а также в тех случаях, когда важно учитывать химический состав и его связь с чувствительностью к трещинам.Алюминиевые сплавы можно разделить на несколько групп в зависимости от характеристик конкретного материала, таких как его способность реагировать на термическую и механическую обработку и первичный легирующий элемент, добавляемый в алюминиевый сплав. Когда мы рассматриваем систему нумерации / идентификации, используемую для алюминиевых сплавов, вышеупомянутые характеристики идентифицируются. Кованый и литой алюминий имеют разные системы идентификации. Кованая система представляет собой 4-значную систему, а отливки – 3-значную и 1-значную систему после запятой.

Система обозначения кованых сплавов – Сначала мы рассмотрим 4-значную систему идентификации кованых алюминиевых сплавов. Первая цифра ( X xxx) указывает на основной легирующий элемент, который был добавлен в алюминиевый сплав и часто используется для описания серии алюминиевых сплавов, то есть серии 1000, серии 2000, серии 3000, до серии 8000 ( см. таблицу 1).

Вторая отдельная цифра (x X xx), если она отличается от 0, указывает на модификацию конкретного сплава, а третья и четвертая цифры (xx XX ) представляют собой произвольные числа, присвоенные для идентификации конкретного сплава в ряд.Пример: В сплаве 5183 цифра 5 указывает на то, что он относится к серии магниевого сплава, 1 указывает на то, что это модификация 1 st по сравнению с исходным сплавом 5083, а цифра 83 идентифицирует его в серии 5xxx.

Единственное исключение из этой системы нумерации сплавов – это алюминиевые сплавы серии 1ххх (чистые алюминиевые сплавы), в этом случае последние 2 цифры обеспечивают минимальное процентное содержание алюминия выше 99%, т. Е. Сплав 13 (50) (99,50%). минимум алюминия).

СИСТЕМА ОБОЗНАЧЕНИЯ ВЫРЕЗАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ

| Серия сплавов | Основной легирующий элемент |

1xxx 45 9926 | 000% Минимум Алюминий|

2xxx | Медь |

3xxx | Марганец |

5xxx | Магний |

6xxx | Магний и кремний |

8xxx | Другие элементы |

Таблица 1

Обозначение литого сплава – Система обозначения литого сплава основана на 3 цифрах -plus десятичное обозначение xxx.x (т.е. 356,0). Первая цифра ( X xx.x) указывает на основной легирующий элемент, который был добавлен в алюминиевый сплав (см. Таблицу 2).

СИСТЕМА ОБОЗНАЧЕНИЯ АЛЮМИНИЕВЫХ СПЛАВОВСерия сплавов | Основной легирующий элемент | |

1xx.x | ||

Медь | ||

3xx.x | Silicon Plus Медь и / или магний | |

4xx.x | Кремний 25 | Магний |

6xx.x | Неиспользуемая серия | |

7xx.x | Цинк | |

8xx.x | Олово | |

9xx.x | Другие элементы |

Пример: Сплав – А356.0 заглавная А ( А xxx.x) указывает модификацию сплава 356.0. Число 3 (A 3 xx.x) указывает, что он относится к серии кремний плюс медь и / или магний. Цифра 56 дюймов (Ax 56 .0) обозначает сплав в пределах серии 3xx.x, а .0 (Axxx. 0 ) указывает, что это отливка окончательной формы, а не слиток.