Диаметр сверла – Диаметр сверла под резьбу: таблица размеров по ГОСТ

alexxlab | 15.01.2020 | 0 | Разное

Сверла Рекомендуемый диаметр для отверстий под

Отверстия диаметром >10 мм рекомендуется сверлить в два-три приема предварительно сверлом, имеющим диаметр 5—6 мм, а затем сверлом нужного диаметра. [c.332]При разметке положений отверстий на мраморной доске, особенно если число устанавливаемых деталей значительно, рекомендуется заготовить из листа фанеры шаблон. На этом листе отверстия точно размечают и просверливают сверлами соответствующего диаметра. Затем шаблон накладывают на мрамор и прочно закрепляют на нем с помощью струбцинок (рис. 28) отверстия в шаблоне будут служить направляющими при сверлении мрамора. [c.148]

Не рекомендуется сразу сверлить отверстие требуемого размера. Вначале сверлом меньшего диаметра через кондукторную втулку, вставленную в старую трубную решетку, сверлят отверстия новых решеток, затем специальным резцом нарезают канавки (см. рис. 1-10), после чего производится рассверловка или развертка отверстия до нужного диаметра. Последняя операция — обработка кромок отверстий под радиус 2,5 мм.

В условиях крупносерийного и массового производства используют комбинированные инструменты сверло-зенкер, сверло-развертка, сверло-зенкер-развертка и др. Точные конические отверстия обрабатывают комплектом из конических зенкеров и разверток. При диаметрах больше 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера, а затем выполнять зенкерование, черновое и чистовое развертывание. [c.327]

Инструмент для сверления и пробивки отверстий в строительных конструкциях. К этому инструменту относятся сверла для сверления отверстий в кирпичных стенах под радиаторные кронштейны. Основной деталью сверла является спираль диаметром 22 мм. На одном конце спирали приварен конус Морзе № 2, с помощью которого сверло крепится в патроне сверлильной машины, на другом конце сверла припаяна пластинка из твердого сплава, представляющая режущую часть сверла. Поскольку пробивать отверстия под заделку различных кронштейнов вручную шлямбурами и скарпелями— операция трудоемкая, то эти работы рекомендуется выполнять механизированным способом. [c.32]

Для повышения точности просверливаемого отверстия рекомендуется сначала высверлить его сверлом, диаметр которого меньше диаметра отверстия на 2—3 мм, а затем вторично сверлить сверлом диаметром, равным диаметру требуемого отверстия. [c.725]

Сверление отверстий в винипласте осуществляют при помощи ручной дрели, коловорота или же на сверлильном станке. Диаметр сверла должен быть на 0,05 мм больше заданного диаметра отверстия, чтобы компенсировать расширение винипласта от нагревания в месте сверления отверстия. При сверлении глубоких отверстий рекомендуется через каждые 7—8 мм выводить сверло из отверстия для удаления стружки и охлаждения. Для сверления применяют спиральные и перовые сверла. Последние более просты и используются для сверления отверстий до 50 мм в листах толщиной до

Наряду со спиральными сверлами для обработки пластмасс применяются также перовые сверла (рис. 3.11). Перовые сверла рекомендуется применять для сверления неглубоких отверстий, к качеству которых не предъявляется высоких требований, а также для сверления отверстий малого диаметра. [c.429]

Отверстия в пластмассовых трубах сверлят на сверлильных станках. Для получения отверстия диаметром до 50 мм рекомендуется применять обычные или перовые сверла. Чтобы получить отверстия больших диаметров, применяют специальные трубные сверла или двухрезцовые головки. [c.112]

Рекомендуется отверстия диаметром, большим 3—4 мм, сверлить в два приема сначала сверлом в 3 мм, а затем, просверлив до конца тонким сверлом, воспользоваться более толстым нужного диаметра. Благодаря этому работа облегчается и, кроме того, крупное сверло не съезжает в сторону, что случается на тонком материале. [c.145]

Если необходимо просверлить отверстия глубиной, превышающей пять диаметров, рекомендуется периодически прочищать сверло. Для сверления небольших отверстий следует поддерживать постоянную скорость подачи от 0,05 до 0,125 мм за один оборот, а для сверления больших отверстий — скорость подачи 0,125—0,225 мм за один оборот. [c.13]

Для предупреждения выброса пробы иногда в нижней части канала электрода сверлят боковое отверстие диаметром около 1 мм или предварительно прогревают пробу при Малой силе тока [69 ]. Некоторые авторы [70] засыпают пробу в канале небольшим количеством угольного порошка. Широко применяется метод закрепления пробы в канале каким-нибудь органическим веществом коллодием, купфероном, декстриновым клеем, раствором сахара в воде и др. Наиболь-Рис. 4. Электроды шее распространение для этой цели при анализе с различными уг- нефтепродуктов получил купферон, который пере-лами конуса. водят В жидкое состояние. Порошок купферона, проверенный на отсутствие определяемых примесей, насыпают в стеклянную бюксу на одну треть, прикрывают неплотно крышкой и медленно нагревают на электрической плитке с асбестом. При этом купферон начинает вспучиваться и заполняет собой почти весь бюкс. Внезапно вспучивание прекращается и на дне бюкса остается черная маслянистая жидкость. Зафиксировав этот момент, бюкс немедленно снимают с плитки. Если этот момент пропустить, купферон загустеет и станет непригодным к употреблению. Правильно приготовленный купферон длительное время не меняет своей консистенции, однако во избежание загрязнений рекомендуется периодически его менять.

Деталь должна быть доступна для обработки. Например, в ступице шкива (фиг. 60, б) просверлить отверстие для винта невозможно — сверлению мешает обод. Нужно поэтому или просверлить отверстие под углом, или, что лучше, просверлить шкив и после него ступицу (фиг. 60, а). Форма детали не должна затруднять обработку. При сверлении поверхность детали должна быть по возможности перпендикулярна оси сверла. Во время сверления под углом тонкие сверла имеют тенденцию уходить с центра и ломаться. В месте выхода сверла поверхность детали также должна быть перпендикулярна сверлу во избежание его поломки, как показано на фиг. 61, а, б, в, г, д. Сверление отверстий в стенках должно производиться или на проход, или должна оставляться достаточная толщина между концом сверла и противоположной стороной стенки. Без надобности не следует назначать длину сверленых отверстий больше 6—8 диаметров сверла. Отверстия большей длины могут быть просверлены, но требуют применения специального инструмента. Рекомендуется заготовкам придавать такую форму, чтобы длина сверления была минимальной (фиг. 62, а, б). Длину нарезаемого отверстия нужно делать на три-четыре витка больше длины самой резьбы (фиг. 63). Длина резьбы под обычные черные шпильки берется равной для шпилек, ввинченных в сталь, для шпилек,

Для сверления отверстий больших диаметров в листовых пластмассах следует применять головки для кольцевого сверления с двумя резцами, оснащенными пластинками твердого сплава. Слоистые пластики сверлят перпендикулярно слоям 2ф = 90—135 °С. Отверстия диаметром 6—9 мм рекомендуется сверлить предварительно сверлом диаметром не менее 0,5 заданного диаметра. Для сверления отверстий глубиной до 2—3 диаметров необходимо применять сверла с пологой спиралью (10—15°), [c.171]

При механической обработке отверстий больших диаметров с целью повышения производительности обработки, уменьшения потерь металла в виде стружки, а иногда и для использования отходов металла от больших заготовок для заготовок меньших размеров, рекомендуется применя

www.chem21.info

Диаметр сверла под конфирмат

Сверление отверстий под конфирмат

Как вам известно, основными крепежными элементами в сборке мебели с ДСП или МДФ являются конфирматы. И ввинчиваются они с предварительным сверлением отверстий нужных размеров. Именно сверление сборочного отверстия в ДСП под конфирмат мы и рассмотрим в этой статье.

Необходимый инструмент

Для сборки деталей с ДСП вам понадобится:

- Электрический шуруповерт;

- Бита или ключ под конфирмат;

- Специальное конфирматное сверло;

- Измерительная рулетка или линейка;

- Шило и простой карандаш;

- Необходимое количество конфирматов (в соответствии с деталировкой).

Глубина и ширина отверстий

| 1. | Диаметр | 6,3 мм | 7,0 мм |  |

| 2. | Шаг резьбы (В), мм | 2,40 | 3,00 | |

| 3. | Диаметр резьбы (D), мм | 6,10 – 6,30 | 6,72 – 7,05 | |

| 4. | Диаметр тела (d), мм | 4,40 | 4,70 | |

| 5. | Диаметр наконечника (d2), мм | 4,20 – 4,30 | 4,45 – 4,55 | |

| 6. | Длина безрезьбового участка (Т), мм | 2,40 – 4,80 | 3,00 – 6,00 | |

| 7. | Диаметр головки (Р), мм | 9,50 – 10,30 | 9,50 – 10,30 | |

| 8. | Высота головки (Н), мм | 7,00 – 9,00 | 10,00 – 12,00 | |

| 9. | Размер под ключ (М), мм | 4,02 – 4,12 | 4,02 – 4,12 | |

| 10. | Глубина шлица (h), мм | 2,72 – 3,20 | 2,72 – 3,20 |

Для сборки мебели, как правило, используют конфирматы размером 6,4х50 миллиметров, так как полный диаметр резьбы становит 6,4 миллиметра, а диаметр самого тела конфирмата – 4,4 миллиметра. Поэтому для качественного крепления мебельных деталей с ДСП диаметр отверстий под конфирматы должен быть как минимум в 4,5 миллиметра и как максимум в 5,0 миллиметров и глубиной соответственно не меньше 5,0 сантиметров.

В противном случае, к примеру, если диаметр отверстия больше назначенной то конфирмат не будет держать деталь должным образом если меньше, то очень большой риск что конфирмат своей толщиной разорвет деталь с ДСП.

Для сверления отверстий используют специальное конфирматное сверло, диаметр которого становит 4,5 миллиметров. Такое сверло оснащено дополнительной головкой для сверления увеличенного отверстия под шейку конфирмата, и которая так же выполняет зенковку под его шляпку.

Естественно можно использовать обычное сверло по дереву диаметром 5 миллиметров, но для качественного крепления придется дополнительно делать отверстие сверлом большего диаметра под шейку конфирмата, а затем зенковку под его шляпку. Все это возможно, но очень хлопотно.

Разметка мест сверления отверстий под конфирматы

Для того чтобы качественно скрепить две детали нужно максимально точно разметить места их крепления.

Например, для деталей, которые налаживаются на торец это те, на которых будут сквозные отверстия нужно делать два замера один по длине обычно это 5,0-10,0 сантиметров, а второй от края ровно 0,8 сантиметра (так как толщина нашей детали с ДСП составляет 1,6 сантиметра, у вас может быть и другая).

Отверстие в детали, которая ложится перпендикулярно сверлиться на торце соответственно и разметка происходит на торце детали. Поэтому выдерживаем точно такое же расстояние по длине, а именно 5,0-10,0 сантиметров и по ширине строго по центру торца детали 0,8 сантиметров от края соответственно.

Максимально точная разметка нужна не только для качественного соединения деталей, но так же при неправильной разметке, а впоследствии и стыковке деталей могут быть лишние выступы или зазоры.

Поэтому чтобы не ошибиться с расчетами просверлите сквозное отверстие, после чего правильно стыкуйте детали и сверлом наметьте в торце точку сверления. После чего уберите одну деталь и уверенно досверлите отверстие в торце детали.

Сверление в плоскости детали

Сделайте разметку (0,8 сантиметра от края и 5,0-10,0 сантиметров вдоль детали) после чего в намеченной точке с помощью шила сделайте углубление это нужно для того чтобы сверло не «бегало» в начале сверления. Во время сверления следите за тем, чтобы сверло стояло строго перпендикулярно к поверхности детали. А для того чтобы в процессе сквозного сверления не образовался скол с обратной стороны под деталь нужно подложить ненужный вам кусочек ДСП.

Когда вы просверлите деталь, насквозь уберите подложенный кусочек ДСП и подставьте под деталь что ни будь потолще, чтобы деталь была на весу, и продолжайте сверлить отверстие под шейку и шляпку конфирмата.

Сверление отверстий в торце детали

Как и всех случаях со сверлением отверстий самое главное правило это то, что сверло должно быть строго перпендикулярно по отношению к детали. В случае со сверлением в торце детали все еще сложнее и действовать нужно крайне аккуратно в противном случае сверло может «уйти» в сторону тем самим, испортив деталь.

При сверлении отверстия в торце детали с ДСП необходимо вытягивать сверло, чтобы в отверстие не забивалась стружка.

Сверление отверстий в двух деталях одновременно

Этот вариант сверления считается самым точным и помимо этого самый быстрый. На прежде чем приступить к сверлению двух деталей одновременно их нужно надежно зафиксировать, а для этого вам понадобятся специальные зажимы, струбцина или другое приспособление.

Приспособления для сверления

Для того чтобы каждый раз не терять время на разметку по 08 сантиметров от края как в плоскости так и по торцу детали можно использовать специальное приспособление, которое кстати очень легко сделать самому. Описать такое приспособление можно несколькими словами – это своего рода деревянный шаблон с металлической трубкой для сверла внутри.

Выглядит оно примерно вот так:

Естественно есть и более профессиональные инструменты, к примеру, как этот «кондуктор для сверления»

Представляем вашему вниманию маленькое видео по точному сверлению в ДСП под конфирматы.

Сверление отверстий в ДСП под шканты

Сверление отверстий под шканты делают сверлом 8 миллиметров, но так как нам не нужны сквозные отверстия, его нужно оснастить ограничителем глубины.

В торце отверстия сверлят тем же сверлом с ограничением до 2,0 сантиметров глубины. Опять же не забываем, что сверло должно быть строго перпендикулярно к плоскости детали.

Конечно, если это первое ваше сверление, то у вас вряд ли хорошо получится, но это не страшно этому можно очень быстро научиться, просто нужно потренироваться на нежном вам кусочке ДСП плиты.

Стрi-perf.ru

Сверла Рекомендуемый диаметр для отверстий под

Глубину отверстий, получаемых с помощью обычных спиральных сверл, рекомендуется во избежание смещения отверстия и поломки сверл делать не более 6 — 8 диаметров. [c.147]При неудовлетворительном совпадении отверстий в соединяемых деталях рассверливание их рекомендуется производить в несколько проходов, начиная с диаметра сверла, равного диаметру пробитых отверстий, или на ступень ниже, и кончая проектным. Наружные [c.503]

При рассверливании рекомендуется подбирать размеры сверл в зависимости от наименьшего диаметра отверстия. Рассверливать можно только отверстия, предварительно полученные сверлением. Отверстия, полученные литьем, штамповкой, рассверливать не рекомендуется, так как в этих случаях сверло сильно уводит вследствие несовпадения центра отверстия с осью сверла. [c.239]

В том случае, когда отверстие в деталях сверлят под резьбу, диаметр сверла рекомендуется принимать по табл. 151 (см. приложение). Если отверстия в деталях под болты, винты или шпильки сверлят на проход, то диаметр сверла принимают по табл. 152 (см. приложение). [c.284]

Для облегчения удаления стружки угол со подъема винтовой линии канавки у сверл для ПМ выбирают меньшим (со = 10-15″). чем у сверл для металлов. Независимо от этих изменений конструкции сверла при создании глубоких отверстий (глубина в 2,5 раза больше диаметра отверстия d) рекомендуется прибегать к неоднократному выводу инструмента из отверстия, очищать его от стружки и охлаждать. Охлаждение воздушной струей считается наиболее эффективным. Сжатый воздух, охлаждая сверло, в то же время очищает отверстия от стружки и тем самым значительно улучшает условия работы сверл, в результате их стойкость повышается на 15-20%. Налипание стружки на режущую кромку инструмента предотвращают его полировкой, нанесением кремнийорганической жидкости или протиркой канавок сверла смазкой на основе дисульфида молибдена. [c.123]

Контур модели тщательно обрабатывается до окончательных размеров, и после этого выполняются отверстия. Обработка контура модели производится лобовой фрезой на вертикально-фрезерном станке с охлаждением при следующих режимах скорость резания 1,9 м/мин, подача на зуб 0,005 мм, глубина резания при черновой обработке до 1—2 мм, при чистовой —0,1—0,2 мм. Рекомендуется способ, при котором зубья фрезы начинают резание с поверхности пластинки и углубляются внутрь материала, при этом остаточные напряжения от обработки оказываются меньшими и не происходит образования выколов на контуре. Отверстия обрабатываются сверлом (при диаметре меньше 15 мм) или расточным резцом (при диаметре больше 15 мм) на сверлильном или вертикально-фрезерном станке с охлаждением. Принимаются следующие режимы резания при обработке отверстия сверлом скорость резания 120—280 об/мин, подача 0,01—0,02 мм об, а при расточке отверстия резцом скорость резания 1,5—2 м/мин, подача 0,01—0,02 мм об, глубина резания 1—2 мм. Для предотвращения выкрашивания края при выходе резца или сверла под модель следует подкладывать брусок из органического стекла и смягчать режимы резания. [c.232]

Сверление производят спиральными, перовыми и пушечными сверлами, изготовленными из быстрорежущей стали или с пластинками из металлокерамического сплава. Следует учесть, что вследствие упругости пластиков отверстия получаются несколько меньше диаметра сверла (примерно на 3%). При сверлении на станках спиральными сверлами рекомендуется скорость резания 25— 30 мм/мин, а подача 0,05—0,1 мм/об. [c.195]

Примечания I. Задний угол а у стандартных сверл с пластинками из твердого сплава диаметром = 5-т-ЗО мм такой, как и у обычных спиральных быстрорежущих сверл. При сверлении отверстий в чугуне задний угол рекомендуется 10—17° при заточке по двум плоскостям. 2. Угол наклона поперечной кромки = 55°. [c.192]

Для обработки конических отверстий применяют комплект конических зенкеров и разверток. На рис. 98 показан порядок обработки конических отверстий. Отверстие диаметром более 25 мм рекомендуется сверлить последовательно несколькими сверлами различного диаметра. После сверла поочередно используют зенкер, развертку для черновой обработки и развертку для чистовой обработки. [c.137]

Рекомендуется следующий порядок выполнения работы при постоянной скорости резания и подаче остро-заточенным сверлом просверливают несколько отверстий, каждое на глубину 1 = 2,Бк (с1 — диаметр сверла, мм). Затем сверло снимают со станка и при помощи 24-кратной лупы замеряют величину износа задней поверхности или уголков. После этого сверло вновь устанавливают в рабочее положение и при тех же условиях, что и в начале, им просверливают еще несколько отверстий, после чего вторично измеряют износ, и так до тех пор, пока не будет определено положение точки 2 перегиба кривой на диаграмме (см. рис. 144). [c.139]

Начало резки. Резку следует начинать с ребра или кромки металла. Если операцию необходимо начинать внутри контура (например, при вырезке заготовки из листа), рекомендуется в начальной точке реза подготовить отверстие, что при ручной резке и толщине листа до 50—75 мм выполняют резаком, а при машинной резке и толщине листа свыше 20 мм — сверлом на стационарном сверлильном станке или переносной дрелью (диаметр отверстия не менее 6—8 мм в зависимости от толщины листа). [c.73]

Держать секундную стрелку за втулку можно только с помощью специальных инструментов, одним из которых может быть обычный пинцет, имеющий на концах специальные прорези, служащие направляющими для втулки стрелки. Иногда при посадке минутной стрелки требуется значительно расширить отверстие, что трудно хорошо сделать разверткой. Поэтому рекомендуется применять перовое сверло соответствующего диаметра. [c.141]

Подготовка к сверлению. При сверлении отверстия длиной больше двух диаметров сверла рекомендуется сначала надсверлить отверстие жестко закрепленным в пиноли коротким сверлом. Тогда последующее сверло будет лучше направляться и его меньше будет уводить в сторону. [c.173]

Подачу сверла производят обычно вручную, перемещением пиноли задней бабки, вращая для этого соответствующий маховичок (см. рис. 94). При сверлении отверстия длиной больше двух диаметров сверла рекомендуется сначала надсверлить отверстие (на длину заборного конуса) жестко закрепленным в пиноли коротким сверлом того же диаметра. Тогда последующее сверло (нормальной длины) будет лучше направляться и его меньше будет уводить в сторону. [c.91]

При сверлении глубокого отверстия (длиной более пяти диаметров сверла) рекомендуется вначале надсверлить отверстие коротким сверлом, а затем сверлить его нормальным сверлом на полную глубину. При этом нормальное сверло, получив направление, не будет отклоняться от оси по мере углубления в тело детали. [c.151]

Отверстия диаметром более 10 мм рекомендуется сверлить в два-три приема предварительно сверлом диаметром 5—6 мм, а затем сверлом нужного диаметра. [c.643]

Отверстия диаметром свыше 30 мм рекомендуется сверлить с применением двух сверл первого — диаметром 15 лл, второго — в соответствии с диаметром отверстия. [c.613]

Валы с центральными отверстиями. Штампованные поковки для валов с центральными отверстиями выполняются сплошными, поэтому отверстие в таких валах получают глубоким сверлением, которое производят после предварительного обтачивания на центрах наружных поверхностей вращения и подготовки шеек под зажим в патроне и под люнет. Для отверстий длиной /, не превышающей пятикратного диаметра отверстия I 5й, применяют спиральные сверла для отверстий длиной I 5с( применяют сверла для глубокого сверления одностороннего или двустороннего резания в зависимости от диаметра отверстия. Для отверстий большого диаметра (й > 80 мм) применяют головки для кольцевого сверления. Как сверление, так и последующая обработка центрального отверстия производятся обычно на станках для глубокого сверления. Для чистовой обработки центрального отверстия применяют зенкеры и развертки или расточные резцовые головки в зависимости от предъявляемых требований и диаметра отверстия. Последующая обработка наружных поверхностей производится с базированием по отверстию для этого применяются пробки или крестовины, снабженные центровыми гнездами. В целях достижения наибольшей конечной точности обработки по концентричности наружных поверхностей относительно отверстия рекомендуется последующие операции проводить без смены пробок. [c.411]

Примечания 1. Задний угол а у стандартных сверл с пластинками твердого сплава диаметром й = 5-ьЗО мм такой, как и у обычных спиральных быстрорежущих сверл. При сверлении отверстий в чугуне задний угол рекомендуется 10—17 при заточке по двум плоскостям. 2. Угол наклона винтовых канавок (О у сверл с пластинками твердого сплава начинается у конца пластинки, а на ее длине выполняют прямые канавки (см. эскиз). [c.650]

Если по условиям обработки требуется повышенная жесткость сверла (обработка хрупких и твердых материалов при небольших диаметрах отверстий), то рекомендуется применять перовые сверла. Углы заточки центрального угла и наклона режущей кромки для перовых сверл применяются те же, что и для спиральных. [c.164]

Для придания первоначального направления сверлу при подрезке торца в центре его рекомендуется сделать проходным или подрезным резцом небольшое конусное углубление. При сверлении глубоких отверстий заготовку предварительно надсверлить коротким сверлом на глубину, примерно равную диаметру отверстия. Если длина стандартного сверла для глубоких отверстий недостаточна, изготовляют специальные длинные сверла или удлиняют напайкой хвостовик. [c.74]

Если диаметр отверстия превышает 35 мм., то рекомендуется сначала просверлить отверстие диаметром, равным или несколько больше перемычки этого сверла, а затем сверлить отверстие заданного диаметра. [c.110]

Для уменьшения трения задней поверхности инструмента и увеличения зазора между стенками отверстий и задней поверхностью сверла заточку сверл большого диаметра рекомендуется производить двумя плоскостями, подобно заточке зенковок. Такая заточка уменьшает трение в нижней части отверстия и создает дополнительное пространство для стружки и тем самым уменьшает нагрев сверла и увеличивает его стойкость. [c.143]

Во избежание образования трещин сверление отверстий диаметром более 8 мм рекомендуется производить в два прохода — предварительный и чистовой. Причем для предварительного сверления следует применять сверло с диаметром, составляющим не менее половины диаметра требуемого отверстия. [c.143]

На рис. 83, а показан порядок обработки таких конических отверстий. При диаметрах больще 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера. После сверления / (рис. 83, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4. [c.213]

Сверление выполняют стандартными спиральными сверлами из быстрорежущей стали, которые должны иметь угол заострения для текстолита 55—65°, для гетинакса 100—110°, для стеклотекстолита 150°, задний угол резания на периферии сверла 10—15°. Подача сверла 0,05—0,1 мм1об. Для избежания сильного перегрева сверл целесообразно их чаще выводить из отверстия. Спиральные сверла рекомендуются для сверления отверстий диаметром до 10 мм. Для получения отверстий диаметром 10—25 мм желательно применять сверла с режущими кромками из твердого сплава. [c.19]

Для сверления применяют сверла и буравы. Лучше использовать винтовые сверла. Древесная стружка плохо выводится из отверстия, поэтому сверла следует часто вынимать. Рекомендуется вести сверление вертикально, повесив отвес для контроля положения сверла. Желательно делать отверстия диаметром более 3 мм в два прохода — сначала сверлом малого диаметра, потом большим, но все же на 0,5 мм меньше нужного. При отсутствии сверл нужного диаметра необходимо разметить отверстие, а затем высверливать круговой ряд малых отверстий и, выбив центральную часть, срезагь виступы стамеской. [c.154]

Обычно принимают а = Ь или а = 0,25D. Сверло будет хорошо работать прп а>Ьи угле ф поверхности соприкосновения и лучшего доступа охлаждающей жидкости к кромкам направляющая часть снабжается ленточками. У калибрующей части оставляется ленточка шириной 0,5 мм. Для уменьшения трения делают. обратную конусность в пределах ОД—0,3 мм на 100 мм длины. Для уравновешивания сил против ленточки должна быть опорная поверхность на направляющей части. Режущую кромку сверла у центральной части следует располагать немного ниже центра — это ведет к получению тонкого сердечника (до 0,03D) во время работы сверла. Если режущую кромку располагать выше центра, сверло будет плохо работать, можст погнуться и сломаться. Геометрия режущей части сверла рекомендуется следующая передний угол 5-8°. Задний угол по кромке N адг = 8ч-10°, по кромке W J.W значительно больше (до 20 ). Для обеспечения стружкообразования и получения мелкой стружки передние поверхности часто, особенно у сверл для более круш1ых диаметров, снабжают стружкоразделительными ступеньками, которые обеспечивают получешю стружки в виде узких го-фр1фованных лент. [c.118]

Перед началом работы на станке указатели на линейках и ва лимбах устанавливаются в ну.певые положения. При установке заданных размеров отсчет ведется по линейкам и лимбам. После установки размеров, во избен ание случайного сдвига маховичков (рукояток), все установочные винты стопорятся. Враш ение маховичков при установке размера ведется только в одну сторону для создания натяга. Разметка под сверление отверстий в деталях ведется центровым сверлом производить разметку спиральным сверлом или сверлить без предварительного засверливания центровым сверлом не рекомендуется. Диаметр центрового сверла берется в зависимости от диаметра спирального сверла. [c.177]

Эти сверла имеют передний угол Т = О ч- 7°, задний угол а = 8 ч- 16, угол 2 р = 118 ч- 150°, фаску / = 0,5 ч- 1,5 мм. При сверлении незакаленных сталей рекомендуется применять твердый сплав марки Т15К6 или ВК8, при сверлении закаленных сталей — Т15К6, при обработке чугунов — ВК8. Обратная конусность на длине пластинки, в зависимости от диаметра сверла, рекомендуется в пределах 0,03—0,15 мм. В целях увеличения жесткости сверл с пластинками твердых сплавов их корпусы следует изготовлять из легированной стали (рекомендуется сталь 9ХС), обеспечивающей после термической обработки твердость 7 — 0 ч- 50 (для сверл с цилиндрическим хвостовиком на всей длине корпуса) и твердость R . = = 56 ч- 62 (для сверл с коническим хвостовиком на участке от начала рабочей части до шейки) хвостовик должен иметь твердость R . = = 30 ч- 45. С той же целью повышения жесткости сердцевина твердосплавных сверл делается большей по сравнению с обычными спиральными сверлами из быстрорежущей стали. Для сверл нормальной длины с прямыми и винтовыми канавками под углом наклона до 20° сердцевина должна утолщаться равномерно в направлении к хвостовику на 1,4—1,8 мм на 100 мм длины, а для сверл увеличенной длины с крутыми винтовыми канавками (ш = 60°) это утолщение составляет 2—4,5 мм (в зависимости от диаметра сверла в пределах 6—30 мм). Сверла с крутыми винтовыми канавками целесообразно применять при сверлении глубоких отверстий в заготовках из чугуна, так как крутая спираль способствует лучшему отводу сыпучей стружки надлома. [c.271]

В нормали МН 5385-64 даны диаметры отверстий под нарезание резьбы метрической с зазорами по ГОСТ 101М-62 и рекомендуем мые диаметры сверл. [c.20]

Задний угол сверла рекомендуется выбирать по возможности большим. Это способствует сшпкению трения и изнашивания сверла. При заточке сверл но задним поверхностям не допускается наличие фасок с нулевым задним углом. Для получеиия отверстий в деталях из текстолита, гстинакса, органического стекла, стеклотекстолита и других материалов толщиной до 15 мм и диаметром более 30 мм применяют циркулярные вырезные резцы (рис. УИ1.9). [c.644]

Для сверления отверстий с малым диаметром глубиной до 6 мм можно применять перовые сверла. Для сверления отверстий диаметром 10 мм и глуби-, ной до 10 мм применяют спиральные сверла. Для сверления отверстий диаметром от 10 до 25 мм можно рекомендовать сверла с режущими кромками из твер-догосплава. Перовые и спиральные сверла до.тжныбыть изготовлены из быстрорежущих сталей Р-9 и Р-18. Твердосплавные режущие кромки должны изготовляться из твердых сплавов БК-6, ВК-8 илп ВК-ЗМ. Твердость рабочей [c.547]

Спиральные четырехленточные сверла рекомендуются для обработки точных отверстий диаметром 6—20 мм, так как обеспечивают требуемое направление сверла вдоль оси. Спиральные комбинированные сверла рекомендуются двух типов для обработки отверстия под резьбу со снятием фаски и для рассверливания отверстий под головки винтов. Применять такие сверла целесообразно, когда в заготовке обрабатывают большое число идентичных крепежный отверстий. Центровочные сверла рекомендуются двух типов комбинированные двухсторонние по ГОСТ 14952—69 и перовые с коническим хвостовиком для зацентровки особо точных отверстий перед сверлением. [c.272]

Главный угол в плане у спиральных сверл зависит от свойств обрабатываемого материала. Обычно для труднообрабатываемых материалов он имеет значение 2 ср = 130- 140°, для обработки конструкционных сталей 2 ф = 118- 120°, а для сверления цветных металлов 2 ф = 90ч-Ю0°. При больших значениях угла в плане при сверлении труднообрабатываемых материалов получаются более толстые и короткие стружки, создаются более благоприятные условия для стружколомания и транснортирования стружки из отверстия. Для некоторой разгрузки режущих кромок, работающих в очень тяжелых условиях, рекомендуется даже для сверл малых диаметров производить двойную заточку главного угла в плане. Причем вторая заточка выполняется С двойным углом при вершине сверла 2 фц == 70- 80° длиной [c.41]

Точные и соосные отверстия следует обрабатызать на пpoкJД с одной установки. Поверх ноет де1али, с которыми соприкасается сверло в начале и в конце сверления, должны располагаться перпендикулярно сверлу, а ось сверла должна быть перпендикулярна базовой поверхности. Необходимо предусмотреть наличке в конце точных глухих отверстий пространства для заборной части инструмента. Рекомендуется постепенное уменьшение диаметров отверстий, расположенных на одной оси. Размер обрабатываемых отверстий во внутренних стенках не должен превышать размера соосных им отверстий в наружных стенках детали. [c.5]

Для эжекторных сверл рекомендуются [92, 129,130] следующие минимальные значения скорости СОЖ во внутренней трубе при горизонтальном сверлении 0,5 м/с, при вертикальном сверлении 0,8 м/с. Экспериментальная проверка этих рекомендаций для случая горизонтального сверления показала, что, например, при сверлении в стали 20Х отверстий диаметром 31,5 мм со скоростью резания 110,9 м/мин и скоростью течения пульпы 0,5 м/с стружка отводилась неустойчиво. Кроме того, процесс сверления сопровождался дымлением СОЖ в стружкоприемнике из-за недостаточного охлаждения стружки. С увеличением скорости пульпы до 1 м/с начался устойчивый отвод стружки и дымление жидкости прекратилось. Ухудшение отвода стружки при скорости СОЖ 0,5 м/с объясняется тем, что на указанных режимах резания максимальная скорость образования стружки была равна 0,62. .. 0,92 м/с и не соответствовала рекомендациям формулы (4.5). [c.166]

Чрезмерное увеличение натяга не рекомендуется, так как оно приводит к преждевременному износу направляющих поверхностей. Шарики располагают в сепараторе по спирали по отношению к оси, и каждый шарик имеет свою беговую дорожку. Диаметры отверстий принимают на 0,1 мм больше диаметра шарика. Отверстия сверлят не сквозными, а оставляют большую фаску от сверла, чтобы шарики не проваливались внутрь сепаратора. Каждое гнездо снаружи завальцовывают с целью обеспечения свободного перемещения шарика в пределах от 0,1 до 0,2 мм. [c.316]

mash-xxl.info

Диаметр сверла под саморез | Построй свой Дом!

Без саморезов сложно обойтись почти в любой сфере строительства и ремонта. Например, сложно повесить те же полки, картины, шкафы без использования саморезов. Сами саморезы разделяются по видам (для определенных материалов).

Какой диаметр сверла под саморез

Какие обычно материалы используют дома? Предметы из древа, металла, фанеры, гипсокартона – их установка не обходится без использования саморезов. Конечно, без практики можно согнуть саморезы, сломать и все из-за отсутствия знаний как работать с этими крепежами. Поэтому лучше заранее узнать, как вкручивать саморезы.

Крепежные элементы подразделяются на множество видов. Чаще всего идет разделение на «для металла» и «для дерева». Отличаются они друг от друга даже по внешнему виду. Разница состоит в шаре резьбы, то есть расстоянии между витками резьбы. Резьба саморезов для древа имеет большее расстояние между витками резьбы (у металла – меньшее расстояние).

Если спутать саморезы и закручивать саморез по дереву, например, в лист металла – то крепление или согнется или вообще поломается. Саморез по металлу в дереве же вообще не будет держаться, так как дерево не проникнет между витками и фактически не держится.

Что касается саморезов по металлу – то можно встретить 2 разновидности – со сверлом на кончике и без.

Диаметр сверла под саморез по дереву

Определить саморез для дерева достаточно легко – у него большое расстояние между витками (чем у самореза по металлу). Почему так? Причина довольно проста – дерево мене плотный материал, чем железо.

Такие шурупы могут быть разных цветов – черного, белого, золотого. Цвет на функциональность не влияет, то есть это не какая-то особая маркировка, а просто разные цвета для подбора крепежей «в тон». Конечно если у вас белая мебель – то лучше использовать белый саморез.

По цветам определить для чего этот саморез для дерева или металла невозможно, только по расстоянию резьбы.

Саморезы могут быть разной длины и выбирать нужно под свои задачи есть самые мелкие – чуть больше сантиметра длиной и есть длинные, больше 20 сантиметров длиной.

Черные саморезы обычно диаметром 3.5 и 4.2 миллиметра. А желтые — от 2.5 до 5.5 миллиметров.

Конечно, с мягкими породами дерева проблем не должно возникнуть, но с дубом или акацией могут возникнуть сложности (плюс не забывайте о том, что древо может расколоться). Поэтому чтоб не испортить всю конструкцию сначала лучше просверлить отверстие меньшего диаметра в материале. Шляпку нужно вровень утопить в материале (для этого заранее просверливают таким же диаметром что и шляпка углубление).

При небольшом диаметр самореза предварительное просверливание не обязательно, но если диаметр больше 4 миллиметров – то нужно просверливать заранее сверлом на 0.5 – 1 миллиметр меньше чем сам саморез.

Диаметр сверла под саморез по металлу

Если металл, который нужно просверлить или закрепить саморез в металле толщиной меньше 0,5 миллиметров – то проблем никаких, его даже не надо предварительно просверливать. Но если толщина металла больше, например 0.8 миллиметра или 1 миллиметр, то нужно сначала просверлить отверстие под установку самореза. Обычно зависит толщина просверливаемого отверстия от толщины материала. Если угадать с размером сверла, то потом саморез можно будет закрутить даже при помощи обычной отвертки.

Ниже предоставлена таблица рекомендуемых диаметров сверл под определенную толщину металла.

Самый распространенный диаметр сверл – 3.4, остальные реже встречаются.

В случае с саморесами (+ прессшайба) до 1.5 мм толщины металла можно и не высверливать отверстие, а выше – без этого не обойтись, так как само сверло из самореза не справляется, от него почти нет толка.

Таблица соответствия диаметра сверл для острых саморезов и толщины металла

Данные таблицы могут много меняться из-за:

- Качества самого материала;

- Качество саморезов;

- Мощность шуруповерта;

- Какая надежность нужна для крепления.

Итак, в целом, если у вас толстое, плотное дерево или толстый лист металла, сначала нужно его просверливать (меньшего диаметра, чем диаметр самореза), а затем вкручивать.

Подобрано для вас:

stroysvoy-dom.ru

Диаметр – сверло – Большая Энциклопедия Нефти и Газа, статья, страница 1

Диаметр – сверло

Cтраница 1

Диаметр сверла всегда следует брать немного меньше, чем диаметр просверливаемого им отверстия, так как диаметр отверстия при сверлении увеличивается. Допуски на диаметр спиральных сверл в зависимости от условий работы следовало бы давать различные, однако, учитывая, что окончательная обработка отверстия производится другими инструментами ( развертки, раскатки) и что трудно предвидеть точное назначение сверла, допуски на диаметр принимают единые. [1]

Диаметр сверла выбирают по стандарту в зависимости от назначения сверла и технических требований. В стандарте имеются рекомендуемые диаметры сверл в зависимости от требуемой точности отверстий деталей машин. Для сверления под резьбу стандарт предусматривает две группы даиметров сверл – для вязких и хрупких металлов. Дело в том, что при нарезании резьбы метчиком в просверленном отверстии вследствие пластических деформаций металла увеличивается высота витка резьбы в гайке, следовательно, происходит уменьшение внутреннего диаметра отверстия. Это явление сказывается заметнее у вязких металлов и меньше у хрупких и твердых металлов. Поэтому диаметр сверла под резьбу выбирают несколько больше внутреннего диаметра резьбы гайки. [2]

Диаметры сверл 43 7; 55 6 мм ГОСТ не предусмотрены. [3]

Диаметр сверла должен быть немного меньше диаметра стеклянной трубки, которую хотят вставить в пробку. При сверлении надо стараться, чтобы сверло шло параллельно оси пробки, канал имел гладкую поверхность и края отверстия в пробке не рвались. Отверстие в пробке подгоняется к диаметру трубки круглым напильником. Для сверления каучуковых пробок следует смочить острый конец сверла глицирином или водой. [5]

Диаметр сверла следует выбирать таким, чтобы обеспечить минимальный ( 0 2 – 0 3 мм) припуск на сторону. [7]

Диаметр сверла несколько уменьшается к хвостовику для снижения трения сверла о стенки отверстия. [9]

Диаметр сверла должен быть немного меньше диаметра требуемого отверстия, тогда термометр или трубка будет плотно входить в отверстие пробки. [10]

Диаметр сверла для сверления отверстия при ремонте жиклера выбирают по табл. 31 в зависимости от необходимой пропускной способности жиклера. [11]

Диаметр сверла для сверления отверстия при ремонте жиклера выбирают по табл. 26 з зависимости от необходимой пропускной способности жиклера. [12]

Диаметр сверла для отверстия под внутреннюю резьбу выбирается по таблицам и должен быть несколько меньше наружного, но больше внутреннего диаметра резьбы. Объясняется это тем, что при нарезании резьбы металл выдавливается и диаметр отверстия уменьшается. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Сверла — Диаметры – Энциклопедия по машиностроению XXL

Для соединения заклепками в деталях делают (пробивают, сверлят) отверстия диаметром, большим диаметра заклепки на 0,2. .. 1,0 мм. Величина этой разницы диаметров определяется стандартами и нормалями. При этом в приборостроении и точном машиностроении она берется меньше, чем в тяжелом машиностроении. Если заклепки вставляют в холодном состоянии, то разница в диаметрах берется в пределах до 0,5 мм, а если в горячем — то до, 0 мм (иногда и больше). [c.192]В детали 2 (рис. 6.49, г) сверлится отверстие, диаметр которого зависит от характера сборки. Условно принимают диаметр отверстия равным ], d. [c.199]

Рассверливание — процесс увеличения диаметра ранее просверленного отверстия сверлом больного диаметра (рис. 6.44, б). Диаметр отверстия иод рассверливание выбирают так, чтобы поперечная режущая кромка в работе tie участвовала. В этом случае осевая сила уменьшается. [c.317]

Подшипники скольжения, расположенные в стенках корпусов, внутри которых имеются взвешенные в воздухе частицы масла, смазывают жидким маслом. Для подвода смазочного материала после запрессовки втулки сверлят отверстие диаметром (рис. 9.9). Полезно в этом случае на внут- [c.135]

Для установления заклепки в соединяемых деталях сверлят отверстие. Диаметр отверстия принимается в соответствии с ГОСТ 11284—75 несколько большим, чем диаметр стержня заклепки. Стержень заклепки вводят в отверстие, предварительно нагрев заклепку, и расклепывают конец заклепки, противоположный закладной головке. Вариант замыкающей головки заклепки показан на рис. 198. [c.177]

Так же в одной детали сверлят отверстие диаметра di на глубину [c.35]

При первом способе вырывают шурф глубиной, равной одной третьей длины заземлителя и диаметром 500 мм. В дно шурфа на требуемую глубину забивают заземлитель, а вокруг него насыпают вперемешку слой соли и грунта (1-2 см). Каждый слой поливают водой из расчета 1-2 литра на 1 кг поваренной соли.При втором способе “подсаливания” в заземлителе-трубе сверлят отверстия диаметром 10 мм, располагаемые в шахматном порядке по 6 отверстий на каждые 20 см длины заземлителя. После забивки заземлителя на нужную глубину внутрь трубы заливают раствор поваренной соли, составленной из расчета 1 кг соли на 1 -2 литра воды. Раствор просачивается через отверстия в грунт и, “подсаливая” его, снижает сопротивление растеканию тока с заземлителя. [c.33]

Следует иметь в виду, что диаметр отверстия в деталях или листах из пластмасс может уменьшиться после сверления на (0,05-=-0,1) 10 м, поэтому обычно берут сверло с диаметром больше диаметра обрабатываемого отверстия на указанную величину. Скорость сверления для большинства пластмасс при небольших глубинах резания, малых диаметрах (до 5-10 м) отверстий и хорошо заточенном инструменте может быть доведена до 3000—5000 об/мин. [c.67]

Образец для определения температуры потери прочности представляет собой полоску размером 50 X 2,65 X 1,55 мм с двойным надрезом посредине сечением 1,2 X 1,45 мм, нагруженную грузом, вес которого вместе с половиной образца составляет 0,45 Г. Для закрепления груза, который представляет собой кусок фольги толщиной 0,3 мм, подвешенной на проволоке на расстоянии 5 мм от края образца, сверлится отверстие диаметром 1 мм. Величина груза берется из расчета 0,242 Г на 1 мм сечения надреза. Вес груза для данного образца составит [c.154]

Центровые отверстия должны быть изготовлены в соответствии с ГОСТ 14034—74. Центрование осуществляют последовательно набором инструментов или одним комбинированным. Последовательная обработка выполняется за две-три операции в зависимости от размера центрового отверстия. В начале выполняют центрование отверстия более жестким инструментом (спиральным сверлом большого диаметра), затем сверлят малое отверстие и далее зенковкой обрабатывают коническую поверхность. При использовании комбинированного сверла центровое отверстие получается за одну операцию. [c.205]

Справочные таблицы диаметров заготовок, диаметров сверл и диаметров отверстий под нарезание резьбы разработаны с учетом изложенного выше, а также на основании практических данных машиностроительных заводов, В табл. 192 приведены диаметры стержней под нарезание метрических резьб плашками. [c.311]

Диаметр сверл в мм Отклонения диаметров сверл (нижнее) Диаметр сверл в мм Отклонения диаметров сверл (нижнее) [c.329]

В особо тяжелых условиях (с точки зрения образования и отвода стружки, температурных и силовых напряжений, динамических условий) работают винтовые сверла малого диаметра (до 3 мм), учитывая их малую прочность. Все это усугубляется при глубоком сверлении отверстий, достигающих по длине 20—30-кратного значения диаметра. [c.344]

Исследования показали возможность заметного повышения производительности глубокого сверления отверстий малого диаметра с помощью следующих мероприятий 1) сверление снизу вверх (стружка выпадает из отверстия) 2) автоматического вывода сверла через определенные промежутки времени 3) электрохимического полирования стенок стружечных канавок инструмента 4) упрочнения сердцевины сверл и расширения стружечной канавки 5) подбора наиболее эффективных СОЖ, геометрии сверл и режимов резания. При сверлении особо труднообрабатываемых сталей и сплавов прибегают к помощи цельных твердосплавных пластифицированных сверл малого диаметра, дающих положительные результаты. [c.344]

При неудовлетворительном совпадении отверстий в соединяемых деталях рассверливание их рекомендуется производить в несколько проходов, начиная с диаметра сверла, равного диаметру пробитых отверстий, или на ступень ниже, и кончая проектным. Наружные [c.503]

При серийном производстве применяются а) для шкивов типа А на первой операции сверления отверстия в ступице при малых диаметрах отверстия (до 35 мм) — сверлильный станок типа 2135 завода им. Ленина для крупных диаметров — станок типа Л-94 завода им. Ленина, позволяющий сверлить отверстие диаметром е до 75 мм для обтачивания [c.161]

Тип сверла Сверление Диаметр в мм Глубина сверления в мм [c.698]

На фиг. 3 показан такой электрифицированный станок общего назначения СВ-2м завода им. Кагановича, На нём можно сверлить отверстия диаметром до 50 мм, глубиной до 120 мм. Мощность электродвигателя — i кет, число оборотов — 3000 в минуту вес станка 400 г. Электродвигатель со сверлом укреплён на подвижном супорте, который опускается [c.726]

Радиальное биение. По радиальному биению 22,5% сверл не отвечали требованиям технических условий. У некоторых сверл радиальное биение достигало весьма большой величины (до 7% сверл имело биение в пределах 0,25 до 0,6 мм), что должно было приводить к увеличению диаметра обработанных отверстий, а если учесть, что среди таких сверл находились сверла с диаметром больше предельно допустимого, то появление дефектных деталей по диаметру обработанных отверстий станет очевидным. В том же случае, когда в этих отверстиях должны работать метчики, высота резьбы окажется явно недостаточной, что отразится на прочности резьбового соединения. [c.72]

Инструментальная промышленность выпускает спиральные сверла с двумя направлениями канавок правым и левым. Левые сверла имеют диаметр от 0,25 до 20 мм (ГОСТ 10902-64) и цилиндрический хвостовик. Используют их на токарных автоматах. Правые сверла с цилиндрическим хвостовиком по длине рабочей части делят на длинные диаметром от 2 до 20 мм (ГОСТ 886-64) и короткие диаметром от 0,25 до 20 мм. Сверла с укороченным хвостовиком (ГОСТ 4010-64) заводы-поставщики изготовляют по согласованию с потребителями по отдельным заказам. [c.183]

При работе сверлами больших диаметров 1(35—40 мм) из-за наличия у вершины сверла перемычки большой толщины возникают значительные осевые усилия. Поэтому отверстие больших диаметров сверлят ва два прохода — сначала сверлом меньшего диаметра, а затем требуемого. Чтобы перемычка второго сверла не участвовала в работе, а также для более равномерного распределения работы резания между обоими сверлами диаметр первого сверла d обычно принимают равным [c.186]

Одной из самых трудоемких операций при подготовке рубинового камня к его применению в качестве подшипника скольжения для часового механизма является сверление отверстия. Сложность выполнения данного механического процесса определяется тем, что в твердом и в то же время хрупком материале — синтетическом рубине необходимо сверлить отверстия диаметром 50— 60 мкм при допусках по наружному диаметру отверстия в несколько микрометров. Кроме того, отверстие должно быть цилиндрическим, а реальные трещины и сколы на входе и выходе отверстия не допускаются. [c.146]

При работе многошпиндельными головками скорость резания назначается по сверлу большего диаметра. Поправочные коэффициенты К на скорость резания при сверлении глубоких отверстий в зависимости от отношения длины [c.326]

Так, для цилиндрических спиральных сверл (ГОСТ 888-41) отношение длины рабочей части к их диаметру изменяется от 8,5 до 26. Чем меньше диаметр сперла, тем относительно длиннее выполняется его рабочая часть. Поэтому расчет на устойчивость наиболее интересен для сверл малого диаметра. [c.323]

Сечение сверла изображено на фиг. 17. Сверла малого диаметра, как правило, имеют усиленное [c.323]

Глубину трещин определяют пробным сверлением в месте ожидаемой максимальной глубины трещины. Дно отверстия зашлифовывают, протравливают и осматривают. Если при осмотре на дне отверстия обнаружится трещина, отверстие углубляют, шлифуют, протравливают и вновь осматривают. Эти операции повторяют до тех пор пока не исчезнут полностью следы трещины на дне отверстия. Для выявления глубины трещины иногда практикуют вырезание пробок металла в месте прохождения трещины. Пробки вырезают либо пустотелыми головками, либо сверлениями сверлом малого диаметра по контуру пробки. При изломе пробок по трещинам судят о глубине проникновения трещины. Недостатком этого способа является то, что в металле барабана образуется сквозное отверстие, а глубина трещины, определенная на пробке, не характеризует оставшихся участков трещины. [c.416]

При ремонте котлов низкого и среднего давлений трещины глубиной до 7з толщины стенки барабана считают поверхностными, а при большей глубине их ремонтируют как сквозные. По границам выявленной трещины наносят керны и производят сверление на расстоянии 20—50 мм от них для предупреждения распространения трещины в длину. Сверление выполняют последовательно сверлами нескольких диаметров, начиная с отверстия диаметром 4—5 мм с рассверливанием его уступами по высоте с тем, чтобы обеспечить плавное раскрытие металла для заварки выборки в месте трещины. Трещины глубиной свыше /з толщины стенки барабана разделывают насквозь. По длине разделку трещин производят между сверлениями по их границам. [c.417]

При обработке латуни, мягкой бронзы, эбонита, бакелита и целлулоида (О = 8- 12 , красной меди и алюминия ш = 35- -45°. Меньшие величины угла о) — для сверл мелких диаметров, большие — для крупных. [c.104]

Вначале сверлят отверстие диаметром на глубину /2 = + 6/ (Р-шаг резьбы) или упрощенно 2 = / + 0,5d- Отверстие заканчивается конической поверхностью с тлом конуса 120″ (рис. 313,а). [c.168]

Винтовое соединение — это узел, состоящий из винта и скрепляещ.1Х деталей (рис. 6.52, г). В детали / высверливается гнездо (рис. 6.52,а), в котором нарезается резьба (рис. 6.52, б). В верхней присоединяемой детали 2 сверлят отверстие диаметром, несколько большим диаметра винта (рис. 6.52, в). Винт свободно проходит через деталь 2 и ввинчивается в деталь I. [c.200]

На рис. 83, а показан порядок обработки таких конических отверстий. При диаметрах больще 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера. После сверления / (рис. 83, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4. [c.213]

Исходная трещина получалась следующим образом в центре плоского образца сверлилось отверстие диаметром 2 мм и рас-нпливалось в обе стороны до получения надреза определенной длины. Затем образец подвергался циклическому нагружепню с [c.257]

Подготовка образцов. Для гравиметрических коррозионных испытаний размеры образцов ограничивают так, чтобы их можно было взвешивать на аналитических весах. Обычно размеры образцов принимают 40X20X2 или 50X20X2 мм. Для крепления образцов во время испытания в одном из краев пластины сверлят отверстие диаметром 5 мм. [c.81]

При выполнении работ повышенной точности разметку следует выполнять в два этапа сначала сверлят лунки диаметром 1 мм, контролируют точность разметки и затем лунки углубляются до заданных размеров. Диаметр лунки должен быть несколько большим, чем поперечная кромка сверла, которым будет сверлиться отверстие, но не больше его диаметра. Разметочные лунки сверлят при частоте вращения шпинделя 1200—1500 об1мин. [c.438]

Наклон цилиндра проверяют по отвесу, опущенному по оси втулки (см. фиг. 8). Для отвеса при.меняют стальную проволоку диаметром 0,3—0,5 мм, на нижний конец которой прикрепляют груз весом 2—3 кГ. Для быстрого успокоения колебаний отвеса груз погружают в сосуд, наполненный маслом и установленный на дно корыта фунда.ментной рамы. Перед опусканием отвеса коленчатый вал должен быть повернут та-к, чтобы щеки колена расположились горизонтально. Струну отвеса устанавливают по центру верхней части цилиндра так, чтобы груз на 50—60 мм не доходил до дна и не касался стенок сосуда. Для ускорения цент-рооки струну крепят при помощи скобочки, передвигаемой по доске. Доска зажимается гайками двух диа.метрально противоположных щпилек крышки цилиндра. В ней по центру цилиндра сверлят отверстие диаметром 8—10 мм или делают прорезь 10X25 мм, на которую накладывают скобку с крючком для креп ления отвеса. Расстояние от струны до стенки цилиндра измеряют при помощи микрометрического штихмаса, а при его отсутствии — простым штихмасом, изготовленным из проволоки диаметром 5 -7 мм. [c.369]

Для заклёпок с потайной головкой после рассверливания цил индрических отверстий производится зенкован ие для потайных головок сверлом большего диаметра или специаль- [c.503]

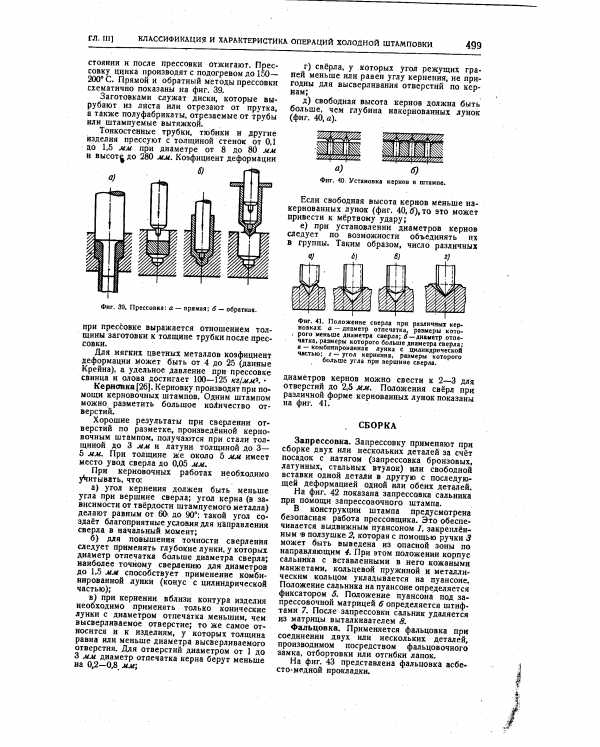

| Фиг. 41. Положение сверла при различных кер-новкак а — диаметр отпечатка, размеры кото-I рого меньше диаметра сверла б—диаметр отпечатка, размеры которого больше диаметра сверла в — комбинированная луика с цилиндрической частью г — угол кернения, размеры которого больше угла при вершине сверла. |  |

При сверлении отверстий диаметром менее 10 мм, во избежание увода сверла, предварительно производить зацентровывание коротким сверлом большого диаметра. Диаметр центрового отверстия должен быть больше диаметра отверстия на двойную ширину фаски (или на [c.71]

mash-xxl.info

СВЕРЛА Диаметры для отверстий – Энциклопедия по машиностроению XXL

Для глубокого сверления применяются сверла особой конструкции. Конструкция одного из таких сверл показана на рис. 74,а. Сверло состоит из штанги 2 длиной до 1,5—2,0 м (в зависимости от длины отверстия), имеющей две канавки 3 для отвода стружки и две канавки 4 для трубок, подводящих охлаждение с большим давлением для удаления стружки. На конце штанги закрепляется клином 6 с винтами 5 специальная режущая пластина 1 из быстрорежущей стали или оснащенная твердым сплавом на режущих кромках пластины делаются канавки для разламывания и размельчения стружки кроме того, эти канавки облегчают удаление стружки охлаждающей жидкостью. Такие сверла применяются для отверстий диаметром от 30 мм и более. [c.208]Сверла – Область применения 515 – Рекомендуемый диаметр для отверстий под нарезание резьбы 27 [c.908]

Примечания. I. При сверлении отверстий в чугуне применять одно сверло для диаметров, мм, 30 и 32 (для отверстия 030 – сверло 028, для отверстия 032 – сверло 030 мм). [c.213]

Сверление глубоких отверстий (длина отверстия больше пяти диаметров) производят на специальных горизонтально-сверлильных станках. При обработке глубоких отверстий спиральными сверлами происходит увод сверла и разбивание отверстия затрудняются подвод смазочно-охлаждающей жидкости и отвод стружки. Поэтому для сверления глубоких отверстий применяют сверла специальной конструкции. Смазочно-охлаждающая жидкость подается в зону резання и вымывает стружку через внутренний канал сверла. [c.318]

При относительно большой серийности обработки на станках с ЧПУ используют комбинированный инструмент (например, точные и взаимосвязанные отверстия и поверхности). Применение комбинированного инструмента позволяет сократить штучное время при обработке заготовок корпусных деталей на 10. .. 20% благодаря уменьшению времени резания и вспомогательного времени. Схемы обработки отверстий комбинированным инструментом приведены на рис. 15.10. Двухступенчатое сверло применяют для обработки ступенчатых отверстий (рис. 15.10, й). Многоступенчатый зенкер (рис. 15.10, б) обеспечивает высокую производительность и допускает большое число повторных заточек. Длины ступеней этих зенкеров обычно равны соответствующим размерам обрабатываемых поверхностей. Затылование режущих зубьев зенкеров выполнено одинаковым на всех ступенях, чтобы при повторной заточке диаметры и длины ступеней относительно не изменялись. Комбинированный расточной инструмент (рис. 15.10, в) представляет собой державку 1, несущую сменные головки 2 с резцовыми вставками 3. [c.232]

Для сокращения номенклатуры режущего инструмента следует унифицировать диаметры точных поверхностей. Особенно это важно для отверстий, обрабатываемых мерным цилиндрическим инструментом (сверла, зенкеры, развертки, протяжки). [c.147]

На виде б изображено седло клапана с центральным отверстием диаметром 10А под шток клапана и с шестью отверстиями диаметром 10 мм для прохода рабочей жидкости. Для изготовления отверстий требуется два сверла одно сверло диаметром 9,8 — для черновой обработки центрального отверстия с припуском на развертывание и другое диаметром 10 мм — для сверления периферийных отверстий. Можно использовать одно сверло, если периферийные отверстия выполнить диаметром 9,8 (вид е). [c.147]

Бобышку на чертеже следует задать диаметрами оснований 50 и 60 мм и высотой усеченного конуса 45 мм. Эти размеры нужны для изготовления модели. Внутреннее отверстие в бобышке сверлят цилиндрическим сверлом, диаметр которого равен диаметру меньшего основания конуса (фиг. 307), поэтому для сквозных конических отверстий за размерную базу обычно выбирают торцовую поверхность меньшего основания конуса. Для изготовления отверстия нужны размеры диаметр (1 1 24 мм) меньшего основания конуса и величина конусности (в данном случае 1 5). [c.121]

Следует иметь в виду, что диаметр отверстия в деталях или листах из пластмасс может уменьшиться после сверления на (0,05-=-0,1) 10 м, поэтому обычно берут сверло с диаметром больше диаметра обрабатываемого отверстия на указанную величину. Скорость сверления для большинства пластмасс при небольших глубинах резания, малых диаметрах (до 5-10 м) отверстий и хорошо заточенном инструменте может быть доведена до 3000—5000 об/мин. [c.67]

Для достижения заданной производительности часто глубокое сверление осуществляют на нескольких последовательных позициях с постепенным заглублением сверла при этом отверстие выполняют ступенчатым с уменьшением диаметра от позиции к позиции на 0,2 мм. Сверление всех ступеней отверстия, кроме первой, производят без кондукторных втулок. В связи с тем, что условия обработки по мере увеличения глубины ухудшаются, длина сверления на каждой последующей позиции должна быть меньше, чем на предыдущей. Рекомендуемые соотношения длин сверления на разных позициях, при которых времена сверления получаются [c.23]

Сверла диаметром 30—100 мм применяют для сверления отверстий глубиной соответственно до 1500—12 000 мм [c.346]

Для этой цели берут кусок полосового железа толщиной, равной толщине трубной доски, и в нем сверлятся 5—10 отверстии диаметром, равным диаметру отверстий в досках. В эти отверстия вставляют II развальцовывают куски трубок длиной 250—300 мм. Затем трубки удаляют из отверстий выколачиванием и в зависимости от затраченного усилия и состояния концов выносят решение о качестве вальцовки н пригодности концов трубок для вальцовки (достаточности обжима). В случае обнаружения дефектов до их устранения к окончательной вальцовке не приступают. [c.187]

Отверстия нижней плиты были рассверлены сверлом диаметром, на 10 мм большим, чем диаметр колонок, а для лучшего сцепления цементной массы с металлом в отверстиях расточным резцом были сделаны надиры глубиной 0,3—0,5 мм. [c.198]

Для полок изготовляется деревянный реечный шаблон толщиной 12 — 20 мм (фиг. 7, в). Расположение отверстий на верхней и нижней полках наносится на разных сторонах шаблона отверстия верхней полки—с лицевой стороны шаблона, а нижней полки — с обратной стороны шаблона. Те и другие обводятся кружками разного цвета или знаком кружок и квадрат. Все отверстия в шаблоне сверлятся диаметром 12 мм. [c.475]

Целесообразно за нижнюю границу отсчёта принимать линию, проходящую по середине поля допуска на внутренний диаметр резьбы гайки (фиг. 9). При сверлении меньшим сверлом (для хрупких материалов) выбранная граница почти совпадает с диаметром просверлённого отверстия, если учесть величину разбивки при сверлении. Такие метчики также будут пригодны и для отверстий, нарезанных большими [c.356]

При работе сверлами больших диаметров 1(35—40 мм) из-за наличия у вершины сверла перемычки большой толщины возникают значительные осевые усилия. Поэтому отверстие больших диаметров сверлят ва два прохода — сначала сверлом меньшего диаметра, а затем требуемого. Чтобы перемычка второго сверла не участвовала в работе, а также для более равномерного распределения работы резания между обоими сверлами диаметр первого сверла d обычно принимают равным [c.186]

При нарезании резьбы материал детали несколько выдавливается метчиком, и внутренний диаметр резьбы оказывается больше диаметра исходного отверстия. Это обстоятельство учтено в специальных таблицах, по которым выбирают диаметр отверстия под резьбу. Диаметры сверл для обработки отверстий в стальных деталях под нарезание метрических резьб с мелкими шагами приведены в табл. 16. [c.221]

Сверление отверстий является, пожалуй, одним из первых направлений лазерной технологии. Вначале, прожигая отверстия в различных материалах, экспериментаторы с их помощью оценивали энергию излучения лазерных импульсов. В настоящее время процесс лазерного сверления становится самостоятельным направлением лазерной технологии и занимает в отечественной и зарубежной промышленности значительный удельный вес. К материалам, подлежащим сверлению при помощи луча лазера, относятся такие неметаллы, как алмазы, рубиновые камни, ферриты, керамика и др., сверление отверстий в которых обычными методами представляет определенную трудность или является малоэффективным. При помощи лазерного луча можно сверлить отверстия разного диаметра. Для этой операции используют следующие два метода. При первом методе лазерный луч перемещается по заданному контуру и форма отверстия определяется траекторией его относительного перемещения. Здесь имеет место процесс резки, при котором тепловой источник перемещается с определенной скоростью в заданном направлении при этом, как правило, применяются лазеры непрерывного излучения, а также импульсные, работающие с повышенной частотой следования импульсов. [c.144]

Сверление ступенчатых отверстий начинать с большего диаметра для сокращения времени обработки и облегчения вывода стружки. При сверлении глубоких отверстий следует выводить сверло первый раз после глубины сверления, равной (3—4) d, второй — после (2—2,5)d, третий — после (1—l,5)d. Меньшие значения указаны для стали, большие — для цветных сплавов. [c.71]

Сверление отверстий на сверлильных станках, электродрелях и специальных агрегатных станках с правым вращением шпинделя а —в) короткие сверла диаметром более 12 мм для автоматов тяжелого типа [c.43]

В табл. 10 приведены диаметры сверл для отверстий под нарезание резьбы. [c.18]

На токарных станках с ЧПУ последовательность переходов обработки следующая а) предварительная (черновая) обработка основных участков поверхностей детали подрезка торцов, центрование перед сверлением отверстий диаметром до 20 мм, сверление (если используются два сверла, то вначале сверлом большего диаметра), рассверливание отверстий, точение (получистовая обработка) наружных поверхностей, а затем растачивание внутренних поверхностей б) обработка дополнительных участков поверхностей детали (кроме канавок для выхода шлифовального круга, резьбы и т. п.) в тех случаях, когда черновая и чистовая обработки внутренних поверхностей проводятся одним резцом, все дополнительные участки обрабатывают после чистовой обработки в) окончательная (чистовая) обработка основных участков поверхности детали, сначала внутренних, потом наружных г) обработка дополнительных участков поверхностей детали, не требующих черновой обработки сначала в отверстиях или на торцах, затем на наружной поверхности. [c.237]

Расточная. С перестановкой детали фрезеровать фланцы смотровых люков 4 к 5, сверлить отверстия для трубопровода централизованной смазки. Сверлить и развернуть отверстия под штифты диаметром 70 Л в разъеме станины с крышкой и установить штифты. [c.205]

Крепление цилиндров на отрезных пилах осуществляется на угловых призмах с помощью цепей и винтовых стяжек. В некоторых случаях прибыльные концы обрезают газовым пламенем. Для этого в местах надрезов, произведенных на токарной операции, сверлят по сквозному отверстию диаметром 30—40 мм для начала реза. [c.273]

Сверление по кондукторным втулкам обеспечивает большую точность положения оси отверстий. Точность направления сверла в этом случае зависит от величины зазора между инструментом и отверстием втулки, а также от длины втулки. При допусках на диаметр сверл по ГОСТу 885—64 и выполнении отверстий во втулках по посадкам X и Д (для компенсации теплового расширения инструмента в процессе резания) получаются, однако, относительно большие зазоры. Для повышения точности направления сверла нередко выполняют отверстие во втулке по посадке С, устраняя чрезмерный нагрев инструмента при работе. [c.317]

Трещина на цилиндрической части котла ремонтируется только наложением заплаты или заваркой. При заварке трещины на концах ее предварительно сверлят сквозные отверстия. Сверление выполняют ступенями вначале сверлом диаметром 10—12 мм на глубину 7з толщины стенки, затем сверлом 7—8 мм еще на /з, а оставшуюся треть толщины стенки сверлят сверлом 4— 5 мм. Кромки срубают под углом 60—70°, и пропиливают трещину вдоль от одного до другого, чтобы создать необходимый при сварке зазор 2—3 мм. Кромки трещин несколько выгибают наружу, для того чтобы при охлаждении сварного шва и его сжатии отогнутые кромки выпрямились и тем самым компенсировали сжатие охлаждающегося металла. [c.373]

Сверловку отверстий надо производить в два или три приема первое отверстие сверлить диаметром 10—12 цм, второе — 40—50 мм если мощность машинки недостаточна для сверловки отверстия диаметром 50 мм, то после диаметра 10—12 мм сверлится отверстие диаметром 35—38 мм, а затем уже 50 мм. [c.250]

Форкамера снабжается решеткой для выравнивания скорости и температуры по сечению канала. Экспериментальная труба и сопла выполнены ИЗ латуни. Сопла рассчитаны на три гидродинамических режима, характеризуемых М=2, 3 и 4. Им соответствуют размеры сопел внутренний диаметр горловины 19,11 12,04 7,55 мм] длина расширяющейся части сопла — 75 85 и 100 мм-, внутренний диаметр выходного отверстия составляет 25 мм. При изготовлении сопел применяются профилированные развертки и притиры экспериментальной трубы — пушечные сверла, наборы протяжек с последующей притиркой поверхности. [c.184]

Убедившись в исправном состоянии рамы и ходовой части в целом, приступают к подготовке монтажной площадки соответственно общей схеме размещения оборудования, типу и конструкции передвижного парового котла. Подготовка монтажной площадки состоит в установке дополнительных траверс, косынок и кронштейнов, устройстве настила, оковке и изоляции платформы (кузова) в местах, опасных в пожарном отношении, и т. п., а также в сверловке отверстий для крепежных болтов. Для лучшей центровки отверстия в деталях основания необходимо сверлить заодно с отверстиями в лапах (опорах) котла. Если это практически сделать нельзя или очень трудно, то диаметр отверстий в лапах котла для удобства крепления его должен быть несколько увеличен. Однако стремиться к большим зазорам не следует, так как при ослаблении гаек в болтовом соединении появится люфт, в результате чего может произойти об-мятие болтов, а иногда и срез их. [c.263]

Диаметры сверл (мм) для обработки отверстий под нарезание дюймовой резьбы [c.331]

На рис. 83, а показан порядок обработки таких конических отверстий. При диаметрах больще 25 мм отверстие рекомендуется сверлить последовательно несколькими сверлами различного диаметра для образования ступенчатого отверстия, приближающегося к форме конического зенкера. После сверления / (рис. 83, а) поочередно применяются зенкер 2, черновая развертка 3 и чистовая развертка 4. [c.213]

Каналы в индуктирующем проводе для подачи охлаждающей жидкости не должны иметь полостей, в которых жидкость может задерживаться после закрытия электрогидравлического клапана. При нагревании следующей детали жидкость частично испаряется, а остатки ее выбрасываются парами на нагреваемую поверхность. На последней появляются области пониженной твердости. Иногда в индукторах предусматриваются небольшие отверстия специально для стекания остатков жидкости. Отверстия в индуктирующем проводе для выхода охлаждающей жидкости располагаются обычно рядами в шахматном порядке, шаг в ряду 8—10 мм, расстояние между рядами 4—5 мм. Диаметр отверстий 1,5—2,0 мм. Если толщина индуктирующего провода больше 5 мм, Ю при сверлении отверстий диаметром 2 лtJИ сверла часто ломаются. Чтобы облегчить изготовление отверстий, последние делаются ступенчатыми. Так, притолщине индуктирующего провода 10 мм сверлом диаметром 4—5 мм сверлятся отверстия длиной 8 мм, далее в сторону закаливаемой детали они сверлятся сверлом диаметром 1,5—2,0 мм (см. рис. 8-3). Площадь поперечного сечения шлангов трубок и полостей, по которым [c.98]

И инструменты различного техно-логического назначения (сверла-зенкеры, сверла-развертки, дековки-зенковки и т. п.). На АЛ такие инструменты применяют в следующих случаях для концентрации операций и сокращения числа рабочих позиций при выполнении последовательной черновой и чистовой обработки сквозных отверстий без перестановки заготовок (например, при обработке базовых отверстий за два перехода) при обработке соосных отверстий разного диаметра для обеспечения минимального отклонения от соосности. Но комбинированные инструменты дороги Б изготовлении и сложны при затачивании. Поэтому вопрос их использования должен решаться с учетом экономических соображений. Наиболее целесообразно применять комбинированные инструменты при обработке деталей из алюминиевых сплавов, когда их стойкость высока и соответственно затраты на эксплуатацию относительно [малы. [c.34]

Сверление выполняют стандартными спиральными сверлами из быстрорежущей стали, которые должны иметь угол заострения для текстолита 55—65°, для гетинакса 100—110°, для стеклотекстолита 150°, задний угол резания на периферии сверла 10—15°. Подача сверла 0,05—0,1 мм1об. Для избежания сильного перегрева сверл целесообразно их чаще выводить из отверстия. Спиральные сверла рекомендуются для сверления отверстий диаметром до 10 мм. Для получения отверстий диаметром 10—25 мм желательно применять сверла с режущими кромками из твердого сплава. [c.19]

Сверла диаметром 4 = 18 4-45 мм имеют рабочую часть, изготовленную из сплошного материала с отверстием для подвода жидкости и фрезерованной канавкой. [c.343]

Для рассверливания и прочистки заклёпочных отверстий применяются трёхпёрые спиральные зенкеры с коническим хвостом и четырёхпёрые спиральные развёртки. Рассверливание производится на радиально-сверлильных станках, а также ручными, пневматическими или электрическими сверлильными машинами. На фиг. 58 показан наиболее удобный для рассверливания передвижной радиально-сверлильный станок фирмы Braun, на котором можно сверлить и рассверливать отверстия диаметром до 50 мм со скоростями 150—240 об/мин и подачей сверла 0,19 — 0,38 мм. Станок смонтирован на самоходной тележке, передвигающейся по рельсовому пути шириной колеи 1220 мм. [c.502]

Для обработки отверстий диаметром d = 0,1- 1,0 мм можно применять спиральные сверла с утолщенным цилиндрическим хвостовиком (ГОСТ 8034—56), для отверстий d = 1,0-ь 12 лж — сверла короткой серии по ГОСТу 4010—64, а кроме того, перовые сверла из стали У10А или У12А с закалкой до HR 58—60, монолитные перовые сверла из [c.227]

Кроме того, при припиловке и шабровке разъема диафрагмы обращается внимание на овальность средней окружности лопаток. После шабровки разъема овальность средней окружности лопаток по выходным кромкам не должна превышать 0,5 мм (разность между вертикальным и горизонтальным диаметрами). Для удобства замеров овальность проверяется по внутреннему бандажу с паровыходной стороны. По шпоночным пазам одной половины диафрагмы пригоняются шпонки разъема. По отверстиям в шпонках намечаются, сверлятся и нарезаются на разъеме диафрагмы отверстия для крепления шпонок. По шпонкам, установленным в нижней половине диафрагмы, пригоняются шпоночные пазы в верхней половине. При этом проверяется контакт по разъему диафрагмы. На половине диафрагмы со шпонками на разъеме набивается клеймо НП — нижняя половина, а на другой половине, без шпонок,— ВП — верхняя половина. [c.159]

Комбинированные инструменты позволяют выполнить несколько переходов обработки за один рабочий ход. Применение комбинированных инструментов может быть обусловлено специальными техническими требованиями. Например, ступенчатый зенкер применяют для обработки в линию двух отверстий различных диаметров, сверло-цековку — для обеспечения перпендикулярности торца и отверстия. Не следует применять комбинированные инструменты с чрезмерно большим числом ступеней (более пяти) и такие сочетания инструментов, при которых неизбежно неравномерное изнашивание из-за различия в подачах на зуб и скоростях резания (например, раз-вертку-цековку). Для комплексной обработки отверстий, торцов и фасок применяют многоленточные комбинированные инструменты с чередующимися зубьями, сверла при отношении DjdОтверстие диаметром D, пересекающее другое, смещенное и расположенное перпендикулярно отверстию диаметром d, сверлят комбинированным ступенчатым сверлом (рис. 158), чтобы избежать отжимов и выкрашивания режущих кромок при вступлении их в зону пустоты . Нижняя ступень сверла диаметром D = 2[l-(dl2 -I- Л)], где Д = I -ь 3 мм, находясь в сплошном сечении заготовки, выполняет функцию направляющей части, препятствуя смещению инструмента. Дальнейшую обработку отверстия диаметром 0[, если к нему предъявляют повышенные требования по точности, расположению и параметру шероховатости поверхности, проводят однолезвийными, пушечными или алмазными развертками. [c.317]

Обработку отверстий жестко закрепленным инструментом с направлением выполняют по нескольк им вариантам (табл. 3). При применении ружейных и эжекторных сверл (глубокого сверления) для отверстий диаметром 12 — 30 мм обес)1ечивается точность 7 —9-го квалите-та, и необходимость в многопереходной обра- [c.475]

После сборки коренных и шатунных шеек со щеками сверлились и развертывались отверстия под штифты (см. рис. 91, б). Поверхности этих отверстий так же, как и сами штифты, упрочнялись обкатыванием. Для раскатывания отверстий использовалось жесткое шариковое приспособление. Необходимое усилие при этом достигалось за счет натяга 0,25 мм, создаваемого превышением диаметра приспособления по шарикам над диаметром развернутого отверстия. Раскатывание отверстий под штифты выполнялось при скорости 32 м/мин и подаче 0,1 мм1об. Штифты обкатывались универсальным приспособлением (см. рис. 82) с режимом усилие 29 500 н (3000 кГ), диаметр ролика 105 мм, профильный радиус ролика 10 мм, подача 0,4 мм об, скорость обкатывания 70 м1мин. [c.162]

Метчиком нарезается резьба в предварйтельно просвбрлеи-иом отверстии. Для хорошей нарезки имеет большое значение правильный выбор диаметра сверла отверстия, в котором будет нарезаться резьба. Так, при диаметре резьбы 10 мм диаметр сверла для отверстия должен быть в,2— 8,4 мм для резьбы 16 мм—13,6—13,9 жж для резьбы [c.31]

Размеченный пакет подается под радиально-сверлильный станок для обработки отверстий. Эта операция состоит из двух технологических переходов — зацентровки отверстий и сверления их. На фиг. 156 показана схема образования трубного отверстия диаметром 52 мм по переходам. Зацентровка трубных отверстий (фиг. 156, а) заключается в надсверливании в верхнем листе пакета отверстий сверлом диаметром IS мм на глубину 10 мм. Окончательная обработка состоит в сверлении трубных отверстий сверлом соответствующего диаметра на всю толщину пакета по центровым отверстиям (при трубах диаметром 51 мм диаметр сверла равен 52 мм). [c.220]

mash-xxl.info