Диспергатор ультразвуковой: Ультразвуковой лабораторный Мини-диспергатор

alexxlab | 13.03.2021 | 0 | Разное

Ультразвуковые дезинтеграторы-гомогенизаторы

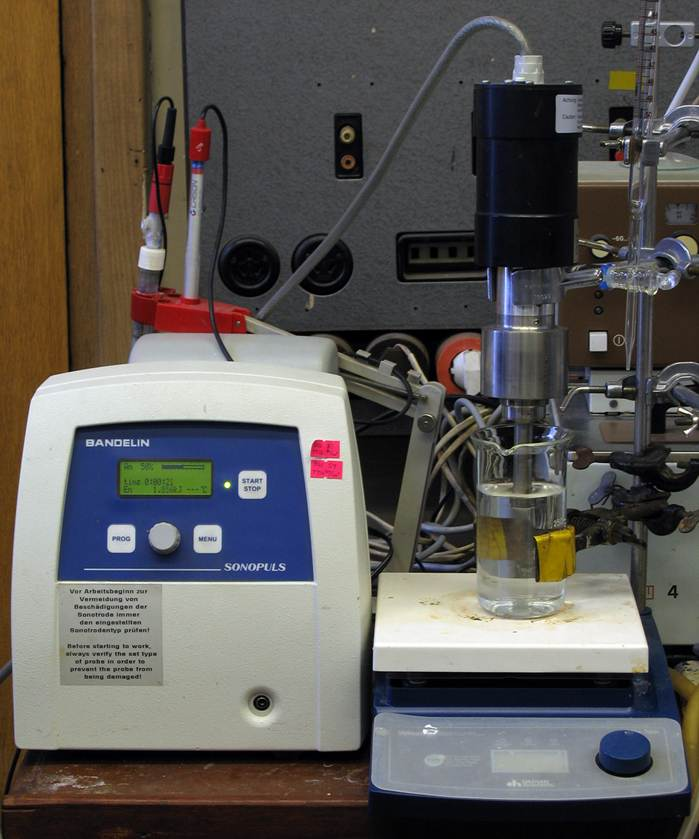

Этот прибор именуется также ультразвуковым гомогенизатором, дезинтегратором или камерой ультразвуковой обработки. Устройство состоит из двух основных частей — ультразвукового генератора и преобразователя. Ультразвуковой генератор передает на преобразователь высокочастотную продольную вибрацию, вызывающую эффект кавитации в пробе, в который погружен наконечник. Это вызывает разрушение всех типов клеток, из которых состоит проба. Проба и преобразователь размещаются в звукопоглощающей камере. Управление устройством осуществляется с помощью панели управления с 7-дюймовым сенсорным дисплеем. Также дисплей ясно показывает все рабочие параметры и настройки: температуру, время, выходную мощность и т.п.

Функциональные возможности:

Полная регулировка амплитуды: амплитуда (интенсивность) регулируется в диапазоне 1–100%, повышая разрешающую способность прибора и позволяя четко подобрать амплитуду для эффективной обработки образца.

Возможность программирования: задаются такие параметры, как продолжительность обработки, скважность и мощность импульсов. Модель Scientz-IID позволяет хранить более 50 пользовательских программ.

Импульсный режим: регулируемая скважность импульсов для предотвращения нагрева термочувствительных образцов.

Автоподстройка: Гомогенизатор позволяет отслеживать изменения частоты от нагрузки и изменения температуры в цифровом виде на преобразователе/наконечнике и обеспечивает стабильно эффективную работу электрических узлов. Ручная настройка не требуется.

Термоконтроль: в качестве опции для покупателей, желающих контролировать температуру образца, доступен термодатчик. При достижении предельной температуры ультразвуковой излучатель отключается во избежание перегрева.

Предназначение:

Биология и биотехнология: разрушение ультразвуком – идеальный способ лизирования бактерий, дрожжей и клеток тканей для экстракции белка, ДНК, РНК и клеточных компонентов. Очень распространенное применение – анализ фрагментов ДНК (иммунопреципитация хроматина).

Очень распространенное применение – анализ фрагментов ДНК (иммунопреципитация хроматина).

Фармацевтика: разрушение клеток является распространенной операцией в лабораториях, занимающихся анализом, контролем качества и исследованиями, и выполняющих многочисленные функции от смешивания и дегазации аналитических образцов до вскрытия капсул при испытании на растворимость. При разрушении ультразвуком легко образуются липосомы и эмульсии для микрокапсулирования в производстве кремов и лосьонов.

Химическая промышленность: разрушение ультразвуком ускоряет физические процессы и химические реакции. Примечательные достижения ультразвуковой химии – химический синтез катализаторов и новых сплавов, катализ металлорганических реакций, микрокапсулирование белков и гидролиз эфиров. Применение разрушения ультразвуком увеличивает выход продукта, повышает общую эффективность и позволяет экономить энергию.

Промышленность: в числе промышленных применений – образование эмульсий, катализ реакций, экстрагирование соединений и уменьшение размера частиц. Непрерывная работа.

Непрерывная работа.

Экология: разрушение ультразвуком применяется лабораториями экологического мониторинга для работы с образцами грунта и ила. Процесс разрушения ультразвуком длится всего 8-10 минут для одного образца по сравнению с 4-18 часами, которые уходят на экстракцию Сокслета. При этом также расходуется вдвое меньше растворителя и увеличивается выход продукта.

Опции:

Стандартные зонды. Зонды изготовлены из титана и механически обработаны с учетом конкретного требуемого размера и формы. При их возбуждении на резонансной частоте они расширяются и сжимаются в продольном направлении. Эта механическая вибрация усиливается и передается по длине зонда. В жидкости зонд вызывает кавитацию, которая является основным функциональным механизмом воздействия на образец. Выбор подходящего раструба чрезвычайно важен. Объем обрабатываемого образца непосредственно связан с диаметром наконечника.

Чашечный раструб/зонд – раструб предназначен для УЗ гомогенизатора.

Эта технология косвенного разрушения позволяет зонду не контактировать с образцом.

Этот метод часто называется ультразвуковой ванной высокой интенсивности. Ультразвуковая энергия через раструб сообщается воде и передается в сосуд или несколько пробирок с образцами.

Косвенное разрушение ультразвуком является самым эффективным для мельчайших образцов, поскольку в этом случае исключаются вспенивание и потери образца. Этот метод отлично работает с патогенными или стерильными образцами, помогая предотвратить образование аэрозолей и перекрестное заражение.

Штатив для микропробирок – одновременная обработка до 2-8 образцов (0,1-2 мл). Пробирки удерживаются прижимной пластиной. Во избежание заражения токсичными образцами применен проточный элемент из нержавеющей стали AISI 316 с двойными стенками, внутри которых может циркулировать охлаждающая вода. Этот элемент рассчитан на производительность УЗ разрушения 10 л в час. Он работает с зондами размером 10–20 мм и с аппаратами УЗ обработки Syclon мощностью от 950 до 2000 Вт.

Этот элемент рассчитан на производительность УЗ разрушения 10 л в час. Он работает с зондами размером 10–20 мм и с аппаратами УЗ обработки Syclon мощностью от 950 до 2000 Вт.

Комплект поставки:

- Генератор/источник сигнала.

- Преобразователь с кабелем.

- Один сменный зонд.

- Камера шумоизоляции.

- Сетевой шнур.

- Набор ключей.

- Руководство по эксплуатации.

|

Модель |

JY96-IIN |

JY88-IIN |

JY92-IIN |

JY92-IIDN |

Scientz-IID |

|

Регулируемый диапазон мощности |

150Вт (5 – 99%) |

650Вт (5 – 99%) |

900Вт (1 – 99%) |

900Вт (1 – 99%) |

950Вт (1 – 99%) |

|

Частота УЗ излучателя, кГц |

20-25 |

20-25 |

20-25 |

20-25 |

20-25 |

|

Скважность, % |

1-99 |

1-99 |

1-99 |

0,1-99,9 |

0,1-99,9 |

|

Диаметр зондов (опции), мм |

3 |

3 |

2, 3, 10, 12, 15 |

2, 3, 10, 12, 15 |

2, 3, 10, 15 |

|

Размер зонда из стандартной комплектации аппарата, мм |

6 |

6 |

6 |

6 |

6 |

|

Вместимость, мл |

10-100 |

10-200 |

0,5-500 |

0,5-600 |

0,5-600 |

|

Сигнализация |

О превышении рабочего времени | ||||

|

О перегрузке |

|||||

|

- |

О превышении заданной температуры |

||||

|

Память |

Нет |

Нет |

Нет |

Нет |

Да |

|

Размер генератора, мм |

430x255x300 |

||||

|

Размер звукопоглощающей камеры, мм |

345х340х570 |

||||

|

Масса,кг |

9,3 |

9,8 |

14 |

14,2 |

15 |

О производителе

Компания Scientz основана в 1989 году, занимается проектированием и производством лабораторного оборудования, являясь мировым лидером по объему продаж в нескольких сегментах. Компания является владельцем целого ряда патентов в сфере лабораторного и медицинского оборудования. Отличительной особенностью продукции Scientz является очень удачное сочетание высоких технических характеристик, промышленной надежности и привлекательной стоимости. Производитель сертифицирован по международному стандарту системы менеджмента качества ISO 9001:2008 и стандарту системы менеджмента качества для производителей медицинского оборудования ISO 13485:2003, а также продукция сертифицирована на соответствие требованиям директив Европейского Союза и имеет CE сертификат. Поставку оборудования, запасных частей и аксессуаров Scientz в Россию, Белоруссию и Казахстан, а также сервисное и гарантийное обслуживание на правах эксклюзивного дистрибьютора осуществляет компания Вилитек.

Компания является владельцем целого ряда патентов в сфере лабораторного и медицинского оборудования. Отличительной особенностью продукции Scientz является очень удачное сочетание высоких технических характеристик, промышленной надежности и привлекательной стоимости. Производитель сертифицирован по международному стандарту системы менеджмента качества ISO 9001:2008 и стандарту системы менеджмента качества для производителей медицинского оборудования ISO 13485:2003, а также продукция сертифицирована на соответствие требованиям директив Европейского Союза и имеет CE сертификат. Поставку оборудования, запасных частей и аксессуаров Scientz в Россию, Белоруссию и Казахстан, а также сервисное и гарантийное обслуживание на правах эксклюзивного дистрибьютора осуществляет компания Вилитек.

Цены и наличие на складе

| Наименование | Наличие на складе, шт. | Цена с НДС, USD | Заказ |

| Ультразвуковой диспергатор JY96-IIN | 0 | 2 860,00 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор JY88-IIN | 0 | 3 190,00 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор JY92-IIN | 0 | 3 630,00 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор JY92-IIDN | 0 | 4 219,60 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор Scientz-IID | 0 | 4 488,00 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор JY98-IIIN | 0 | 4 950,00 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор JY98-IIIDN | 0 | 5 060,00 | Уточняйте дату поступления товара на склад у менеджеров |

| Ультразвуковой диспергатор JY99-IIDN | 0 | 6 989,40 | Уточняйте дату поступления товара на склад у менеджеров |

Ультразвуковой диспергатор

Изобретение относится к ультразвуковым устройствам для обработки жидких продуктов и может использоваться в пищевой промышленности. Диспергатор содержит рабочую камеру со съемной перегородкой, имеющей перфорации, выполненные в областях максимальной интенсивности ультразвуковых колебаний жидкости, проходящей через эти перфорации. На одной или нескольких из граней рабочей камеры расположены ультразвуковые преобразователи. На входном и выходном патрубках, прикрепленных к рабочей камере, имеются клапана. Технический результат состоит в повышении эффективности смешивания и гомогенизации продуктов. 3 з.п. ф-лы, 2 ил.

Диспергатор содержит рабочую камеру со съемной перегородкой, имеющей перфорации, выполненные в областях максимальной интенсивности ультразвуковых колебаний жидкости, проходящей через эти перфорации. На одной или нескольких из граней рабочей камеры расположены ультразвуковые преобразователи. На входном и выходном патрубках, прикрепленных к рабочей камере, имеются клапана. Технический результат состоит в повышении эффективности смешивания и гомогенизации продуктов. 3 з.п. ф-лы, 2 ил.

Изобретение относиться к ультразвуковым устройствам для приготовления суспензий, смесей, гомогенизированных пищевых продуктов.

Известно ультразвуковое устройство, имеющее рабочую камеру, в виде прямоугольного параллелепипеда, расположенного горизонтально, на гранях которого размещены ультразвуковые преобразователи, в рабочей камере также имеется разъемный вращающийся контейнер с установленной по центру перфорированной трубой из материала, отражающего ультразвуковые колебания (RU 2221634, кл. B01F 11/02, 2004).

B01F 11/02, 2004).

Недостатками известного ультразвукового устройства являются низкие эксплуатационные функциональные свойства.

Задачи, на решения которых направлено предлагаемое решение, – повышение эксплуатационных и функциональных свойств.

Вышеупомянутые недостатки исключаются тем, что ультразвуковой диспергатор, содержащий рабочую камеру, на одной или нескольких гранях которой имеются ультразвуковые преобразователи, а к торцовым граням крепятся входной и выходной патрубки для подачи и отвода суспензии, эмульсии, жидких пищевых продуктов, а в полости рабочей камеры имеется вставная перегородка с перфорациями, расположенными в строго определенных местах, соответствующих областям максимальной интенсивности ультразвуковых колебаний в потоке жидких продуктов через рабочую камеру, а входной и выходной патрубки имеют клапана для регулирования давления жидких продуктов в полости рабочей камеры.

На чертежах показан ультразвуковой диспергатор:

на фиг.1 – общий вид,

на фиг. 2 – элемент перегородки.

2 – элемент перегородки.

Ультразвуковой диспергатор содержит рабочую камеру 1, в которой крепятся входной и выходной патрубки 2 и 3 для подачи и отвода жидких пищевых продуктов. В полости рабочей камеры 1 имеется съемная перегородка 4 с перфорациями 5, расположенными в областях максимальной интенсивности ультразвуковых колебаний в потоке гомогенизированной жидкости. На патрубках 2 и 3 имеются клапана 6 и 7 для регулирования давления в полости рабочей камеры 1. На одной из граней рабочей камеры имеются ультразвуковые преобразователи 8.

Принцип действия ультразвукового диспергатора заключается в следующем. Через патрубок 2 в полость рабочей камеры 1 поступают жидкие продукты для гомогенизации; под действием ультразвуковых преобразователей 8 по всему объему жидких продуктов образуются колебания ультразвуковой частоты, в некоторых областях колебания имеют максимальную интенсивность в соответствии с этими областями максимальной интенсивности расположены перфорации 5 съемной перегородки 4. Таким образом, весь поток обрабатываемых жидких продуктов (молоко, смеси, соки…) проходит через области максимальной интенсивности ультразвуковых колебаний и это обеспечивает эффективный процесс смешивания и гомогенизации продуктов.

Таким образом, весь поток обрабатываемых жидких продуктов (молоко, смеси, соки…) проходит через области максимальной интенсивности ультразвуковых колебаний и это обеспечивает эффективный процесс смешивания и гомогенизации продуктов.

Для различных продуктов имеются свои определенные области максимальной интенсивности ультразвуковых колебаний, в соответствии с которыми определяются места для перфораций 5 на съемных перегородках 4.

Для определенных видов обрабатываемой жидкости эмульсии, суспензии надо просто поставить соответствующую данной жидкости перегородку 4 с перфорациями 5.

1. Ультразвуковой диспергатор, содержащий рабочую камеру, имеющую на одной или нескольких своих гранях ультразвуковые преобразователи, и перфорированную вставку, отличающийся тем, что в полости рабочей камеры имеется съемная перегородка с перфорациями, расположенными в локальных областях максимальной интенсивности ультразвуковых колебаний обрабатываемой жидкости, проходящей через рабочую камеру и указанные перфорации.

2. Ультразвуковой диспергатор по п.1, отличающийся тем, что перегородка выполнена в виде съемной пластины с перфорациями.

3. Ультразвуковой диспергатор по п.1, отличающийся тем, что рабочая камера содержит входной и выходной патрубки для входа и выхода обрабатываемой жидкости.

4. Ультразвуковой диспергатор по п.1, отличающийся тем, что входной и выходной патрубки имеют клапаны для регулирования давления внутри рабочей камеры.

Ультразвуковые реакторы — НТЦ Техносоник

ООО ТНЦ Техносоник представляет несколько типов акустических (ультразвуковых) проточных реакторов для кавитационной обработки жидких сред. Области применения:ультразвуковое диспергирование, эмульгирование и получение устойчивых суспензий, звукохимические реакции, получение наноматериалов.Акустический (ультразвуковой) реактор содержит ультразвуковой генератор, пьезоэлектрический преобразователь, излучатель и рабочую камеру.Подробно технические характеристики каждого из реакторов приведены на соответствующих страницах сайтаС помощью указанного оборудования были получены устойчивые эмульсии для различных технических применений, примеры которых приведены на странице сайта «Примеры работ».

СЕРИЯ УЛЬТРАЗВУКОВЫХ РЕАКТОРОВ ДЛЯ ГОМОГЕНИЗИРОВАНИЯ, ДИСПЕРГИРОВАНИЯ, ЗВУКОХИМИИ, ПОЛУЧЕНИЯ УСТОЙЧИВЫХ ЭМУЛЬСИЙ И ПР.

Назначение и область применения

Диспергирование минеральных красителей, гомогенезирование сырья различной вязкости, в том числе в текстильной, лёгкой, химической промышленности, обработка различных жидких сред с целью нейтрализации промышленных стоков. Звукохимические реакторы. Работа оборудования основана на воздействии в жидких средах высокоинтенсивных ультразвуковых, кавитационных полей.

Преимущества

Результаты, получаемые с помощью ультразвуковых методов обработки, сложно достижимы другими методами физических воздействий. Высокий КПД. Низкое энергопотребление. Высокая надежность. Полностью автоматическая настройка на рабочую частоту и поддержание оптимальных параметров обработки. Наиболее близкими аналогами данного оборудования являются ультразвуковые реакторы фирмы «Доктор Хельшер» (Германия). Ниже приведены образцы базовых конструкции реакторов, которые обычно корректируется под конкретный технологический процесс.Предлагаемое оборудование имеет стоимость на порядок ниже чем у зарубежных аналогов. Ультразвуковое оборудование разработано и изготавливается ООО «НТЦ Техносоник», г. Москва.

Ниже приведены образцы базовых конструкции реакторов, которые обычно корректируется под конкретный технологический процесс.Предлагаемое оборудование имеет стоимость на порядок ниже чем у зарубежных аналогов. Ультразвуковое оборудование разработано и изготавливается ООО «НТЦ Техносоник», г. Москва.

Конструкция устройства защищена патентами.

- Схема циклической обработки

- Схема нейтрализации промышленного стока (Проточная обработка)

- Схема последовательного включения реакторов

Лабораторные ультразвуковые диспергаторы.

Ультразвуковой диспергатор проточного типа предназначен дляинтенсификации процессов в жидких и жидкодисперсных средах методом кавитационного воздействия в проточном режиме. Преобразователь одноволновый. Применяется для сред в лабораторных условиях, возможен монтаж в технологическую линию.

Назначение: кавитационная обработка жидких сред с целью исследования интенсификации процессов подготовки биотоплива из отходов жизнедеятельности крупного рогатого скота, диспергирования, экстрагирования, эмульгирования, растворения, очистки и т.д.

Комплектация: Ультразвуковой генератор (возможно исполнение с регулировкой мощности и времени обработки), пьезокерамическая колебательная система в составе – преобразователь, волновод, волновой трансформатор. Варианты исполнения преобразователя – с принудительным охлаждением, либо герметичное.

Микродиспергаторы

Все о диспергаторе

Диспергатор – это агрегат для измельчения частиц твердого или жидкого вещества, распространенных в жидкой среде.

Прежде, чем говорить об этих устройствах более подробно, надо разобраться с определениями. Тема не так проста, как кажется. Многие считают, что диспергатор и гомогенизатор – это одно и то же, что диспергация и гомогенизация – это обязательно неразрывно связанные процессы. А некоторые уверены, что, вместо указанного аппарата, можно использовать высокоскоростную мешалку.

А некоторые уверены, что, вместо указанного аппарата, можно использовать высокоскоростную мешалку.

Что такое диспергатор

С самого начала отметим, что диспергатором может быть химический реагент или электромеханический агрегат. В первом случае, это вещество, препятствующее слипанию частиц той среды, в которой оно находится. Во втором – это устройство, измельчающее комочки эмульсии.

В данном тексте не будет говориться о растворах (кроме строительных, это производственный термин). Растворение – химический процесс на молекулярном уровне, с образованием новых соединений. Здесь же речь идет о явлениях физических, каждое вещество в итоге сохраняет молекулярный состав.

Итак, диспергация (диспергирование) – это дробление частиц какого-либо вещества, твердого или жидкого, находящегося в жидкой среде. Измельчение жидкости в жидкости называют эмульгированием. То же самое, относительно жидкости в газовой среде, распылением.

Дисперсная система – это такая система, когда одно вещество распределено в объеме другого. Например, жировые шарики в молоке, или мука, разболтанная в стакане воды. Первое вещество, то, которое распределено, называется дисперсной фазой. А второе, то, в котором разведена эта самая фаза – дисперсной средой. Таким образом, упомянутый выше стакан мучной болтушки представляет собой дисперсную систему, в которой дисперсная фаза (мука) распределена в дисперсной среде (воде).

Самые популярные дисперсные системы – это эмульсии и суспензии. Эмульсия – это когда маленькие (от 1 до 50 мкм) капельки одной жидкости распределены в другой жидкости. Суспензия – мельчайшие частицы твердого вещества плавают в жидкости и не оседают, находятся во взвешенном состоянии.

В чем отличие диспергирования от гомогенизации?

Диспергирование, как было сказано выше, это измельчение, дробление. А гомогенизация – это равномерное распределение частиц одного вещества в другом. Да, действительно, одновременно с диспергацией, обычно происходит гомогенизация, измельченная фаза равномерно распределяется в среде. А при гомогенизации обычно дробят крупные комочки на более мелкие.

А гомогенизация – это равномерное распределение частиц одного вещества в другом. Да, действительно, одновременно с диспергацией, обычно происходит гомогенизация, измельченная фаза равномерно распределяется в среде. А при гомогенизации обычно дробят крупные комочки на более мелкие.

Но дело в том, что при гомогенизации диспергация не обязательна! Можно взять два порошка (то есть, частицы дробить уже не надо), равномерно распространить один в другом, и в результате получится гомогенизированная система. Так что, когда диспергатор определяют как прибор, измельчающий и равномерно распределяющий фазу в среде, так называемый смеситель диспергатор или, как часто говорят, диспергатор-гомогенизатор, то это практически правильно, а теоретически – не совсем. По предназначению, он только измельчает. А равномерное распределение – это следствие (к слову, очень желательное), оно происходит из-за того, что частицы фазы стали мелкими и находятся в движении.

Нельзя ли получить эмульсию или суспензию при помощи высокоскоростной мешалки? Можно, но результат будет не совсем таким, как надо. Мешалка не в состоянии измельчить комочки фазы до нужных размеров. Поэтому в эмульсии система окажется нестабильной, начнется расслоение. А в суспензии частицы твердого вещества осядут на дно (для образования взвеси они должны иметь диаметр менее 10 мкм).

Мешалка не в состоянии измельчить комочки фазы до нужных размеров. Поэтому в эмульсии система окажется нестабильной, начнется расслоение. А в суспензии частицы твердого вещества осядут на дно (для образования взвеси они должны иметь диаметр менее 10 мкм).

Диспергатор – химический реагент

Существует большое количество химических веществ, используемых в промышленности для того, чтобы частицы фазы не склеивались, а строительные растворы сохраняли подвижность, без изменения прочностных характеристик. Один из самых популярных – диспергатор НФ. Его получают после сульфатации нафталина серной кислотой (мольное соотношение – 1:1,1). Образованное вещество конденсируют с формальдегидом, нейтрализуют едким натром. Кроме сказанного выше, данный пластификатор применяется для поверхностного упрочнения массы, за счет чего она становится глянцевой, и для более выраженного цвета бетонных красителей. А также, чтобы изделие хорошо отделялось от формы, это экономит затраты труда на очистку форм.

НФ может быть марок А, Б и В. В производстве второй для нейтрализации применяют аммиачную воду. У третьей мольное соотношение 1,3:1.

Диспергатор НФ применяется в качестве вспомогательного вещества в текстильной, резиновой, анилинокрасочной, кожевенной и химико-фотографической промышленности. Его используют в производстве химических волокон, синтетического каучука и в других сферах.

Изготовление данного вещества нормируется ГОСТ 6848-79 «Диспергатор НФ технический. Технические условия». Вот некоторые его основные характеристики (по маркам: А сухой-жидкий/Б/В 1-2 сорт):

-

Содержание активного вещества – 52/50/66-68.

-

Массовые доли (в%): воды – 5-68/57/5; железа – 0,01/0,04/0,01; кальция – 0,05/нн/0,05; сульфата натрия – нн/нн/4,5-9,0 (три последних – в сухом продукте; нн – не нормируется).

-

рН – для всех от 7 до 9. Марка В для фото – до 8.

Типы диспергаторов

По схеме работы диспергаторы бывают погружные и проточные. Первые конструктивно похожи на мешалки. Они используются, в основном, в лабораториях. Проточные – это промышленные установки. Они применяются, когда измельчение фазы делается в потоке или по схеме рециркуляции. Во втором случае эмульсия движется по замкнутому контуру и подается на дробилку многократно.

По принципу действия диспергаторы делятся на ультразвуковые (кавитационные), плунжерные (высокого давления) и роторно-статорные (роторно-пульсационные аппараты). К последней группе можно отнести еще и коллоидные мельницы, также предназначенные для измельчения и имеющие аналогичные рабочие органы. Первые дробят фазу в рециркулирующей жидкодисперсной среде. В резонансной камере создается значительное ультразвуковое поле, измельчение происходит благодаря интенсивной кавитации. Вторые работают по принципу плунжерного насоса. Прохождение частиц под высоким давлением сквозь отверстия небольшого диаметра повышает эффективность процесса. Установки отличаются малым энергопотреблением, могут использоваться для подготовки сверхтонких эмульсий.

В резонансной камере создается значительное ультразвуковое поле, измельчение происходит благодаря интенсивной кавитации. Вторые работают по принципу плунжерного насоса. Прохождение частиц под высоким давлением сквозь отверстия небольшого диаметра повышает эффективность процесса. Установки отличаются малым энергопотреблением, могут использоваться для подготовки сверхтонких эмульсий.

Роторно-пульсационный аппарат (РПА)

Роторно-пульсационный аппарат представляет собой устройство, конструктивно и по принципу действия похожее на центробежный насос. Поэтому название насос диспергатор тоже правильное, так как рабочая среда выходит под большим давлением. В пищевой промышленности он используется для тонкого измельчения сухих и жидких систем, чтобы получить суспензии или эмульсии из компонентов, которые в обычных условиях трудно смешиваются. Не смотря на то, что оба процесса (диспергация и гомогенизация) идут одновременно, в технологических линиях используются, как диспергаторы РПА, так и гомогенизаторы РПА. Между собой они отличаются конструкцией рабочих органов.

Между собой они отличаются конструкцией рабочих органов.

Устройство диспергатора

Диспергатор имеет следующее устройство . На удлиненном валу горизонтально расположенного электродвигателя закреплен вращающийся ротор. Для фиксации применяется шпонка и винт, болт или гайка с контргайкой. Ротор имеет форму диска , с одной стороны которого отлиты лопасти крыльчатки (не обязательно) и зубцы (пальцы, резцы). Диск помещен в корпус и закрыт крышкой с уплотнительным кольцом. Она играет роль статора и тоже имеет зубцы. Особенностью резцов ротора и крышки является то, что, после установки последней, между соседними рядами пальцев получается совсем небольшой зазор. Кроме того, рядов может быть два, три и более.

Проточная часть и рабочие органы выполнены из стали 12Х18Н10Т. Опционально – 10Х17Н13М2Т. Ротор и статор, для продления срока их службы, могут делаться из 40Х13, с последующей термообработкой.:quality(80)/images.vogel.de/vogelonline/bdb/249000/249025/original.jpg) Материал торцевого уплотнения выбирается, в зависимости от компонентов дисперсной системы. Климатическое исполнение (У), условия хранения (группа С) и категория размещения (2-я либо 3-я) – согласно ГОСТ 15150-69. Для защиты от механических повреждений или брызг при мойке помещения, агрегат закрывается кожухом .

Материал торцевого уплотнения выбирается, в зависимости от компонентов дисперсной системы. Климатическое исполнение (У), условия хранения (группа С) и категория размещения (2-я либо 3-я) – согласно ГОСТ 15150-69. Для защиты от механических повреждений или брызг при мойке помещения, агрегат закрывается кожухом .

По центру крышки есть отверстие для подачи рабочей среды, с крепежной арматурой для трубопровода. Сбоку предусмотрен выходной патрубок, направленный обычно вверх. На валу есть торцевое уплотнение или манжета. Чтобы рабочая среда не

попадала в двигатель, ставится отбойное кольцо. Агрегат монтируется на подставке с винтовыми опорами, чтобы можно было выставить его в горизонтальной плоскости. Многие модели делаются с водяным охлаждением. При автономном (рис. 5), в них дополнительно есть бачек (опционально – с указателем уровня жидкости) для затворной (охлаждающей) воды с трубками. При подаче воды из трубопровода, ее расход должен быть в пределах 0,3 – 0,5 куб. м. / ч., температура – до 40 град С., давление – от 0,5 до 1,5 кгс / кв. см.

В зависимости от условий работы, выбирается различное уплотнение вала. Для жидкой среды, с максимальной температурой 90 град С, без подвода воды, достаточно поставить одинарное торцовое. При температуре выше 90 град С, либо в случае применения густой рабочей среды (с подводом и отводом проточной охлаждающей воды, или при автономном охлаждении с бачком), требуется двойное торцовое. На агрегатах, применяющихся для переработки нефтепродуктов – двойное сальниковое. Торцовое ставится по схеме «тандем» или «спина к спине».

По заказу, в комплект входит частотный преобразователь с пускозащитной аппаратурой. С его помощью обеспечивается плавный пуск мотора, исключается перегрузка. Агрегат работает в энергосберегающем режиме. Можно изменить напор, производительность, эффективность дробления. Аппаратура должна отключить при перегрузке. Электродвигатель может быть взрывозащищенным.

На базе диспергатора РПА собираются роторно-пульсационные установки . Они предназначены для получения высокодисперсных суспензий и эмульсий, путем многократного дробления, за счет рециклинга. В каждую входит сам агрегат, блок управления, загрузочный бункер, трубопроводы и запорная арматура. Могут быть прибор контроля (манометр) и предохранительный клапан.

Виды диспергирующих элементов

В зависимости от типа рабочей среды, форма зубцов может быть различной. В стандартном исполнении она П-образная. Расстояние между пальцами прямо пропорционально степени измельчения. Чтобы получить особо тонкие суспензии и эмульсии, применяют две-три пары рабочих органов. То же самое, если надо сделать однородную массу, интенсифицировать экстракцию или растворение, изготовить мазь, крем, оболочку для таблеток и прочее.

W-образные резцы используются, если в жидкой среде есть вязкие, волокнистые или твердые включения, такие как гравий, зерна, листья и прочие. Размер частиц должен быть меньше окончаний пальцев. Благодаря особой форме рабочего органа, продукт попадает между зубцов, после чего поднимается к основанию, тем выше, чем меньше комочки, и измельчается. Роторы с П-образными резцами с такой задачей не справятся, включения застрянут между пальцами или вообще не смогут войти в щели между ними.

Для диспергации рабочей среды с включениями цельных органических материалов, таких как части растений или животных тканей, применяется ротор с М-образными зубцами, в котором два резца выступают ниже остальных. Эти дополнительные «ножи» предварительно «разлохмачивают» фазу, чтобы ее части потом могли попасть в щели между основными пальцами. Стандартный ротор и здесь не подойдет – он будет всего лишь гонять включения по кругу, не разрушая их.

В некоторых случаях применяются диспергирующие элементы специальной формы. Например, чтобы сделать суспензию в высоковязкой среде, надо обеспечить большую турбулентность потока. Для этого требуется статор с поперечными выемками.

Что такое гомогенизатор

Принцип работы диспергатора РПА несложный. Рабочая среда по трубопроводу поступает в центр ротора. Лопасти отбрасывают ее на периферию. Там, под действием зубцов, происходит дробление комочков фазы. Полученная мелкодисперсная эмульсия или суспензия выходит из агрегата через напорный патрубок.

Было бы неправильным считать, что РПА оказывает на рабочую среду только механическое воздействие, производя дробление фазы за счет ударных, истирающих и срезающих нагрузок, возникающих во время контакта частиц с ротором и статором.

Высокая степень турбулентности и скорости потока, а также пульсация давлений, обуславливают возникновение гидродинамического воздействия. Турбулентность возникает в кольцевом зазоре между рабочими органами, имеющими прорези между зубьями. Поток состоит из течения в канале и сопутствующих струй между щелями резцов. Для него характерны сложные поля скоростей. А уровни напряжений и энергии обычно более высокие, чем в пограничном слое. Наличие постоянного источника энергии, которым является сам поток, совместно с турбулентностью, образует автоколебательную систему. В дополнение к этому, движение зубьев ротора относительно статора, вызывающее порывистое изменение давлений во фронтальных и кормовых зонах зубьев, приводит к двухстороннему срыву вихрей, разрушающих частицы .

Третий вид воздействия, которое оказывает РПА на дисперсную фазу – гидроакустическое. Оно возникает вследствие интенсивной кавитации и значительных ударных волн.

Большинство РПА не являются самовсасывающими, хотя в последнее время на рынке появились модели, не требующие предварительной заливки.

Мокрый и сухой помол

По виду помола диспергаторы бывают двух типов – мокрого и сухого. Принцип действия в каждом случае можно рассмотреть на примере коллоидных мельниц.

Установка для мокрого помола в средней части корпуса 1 имеет коническое гнездо (статор) с отверстием 3. Ротор 2 закреплен на вертикальном валу с приводным шкивом 6, соединенным с электродвигателем. Он расположен так, что вращается в гнезде с минимальным (от 0,05 мм) зазором.

Суспензия поступает в отверстие и попадает в зазор между гнездом и ротором, который вращается с большой (30-125 м/с) скоростью. На твердые частицы действуют высокие истирающие нагрузки, из-за чего они разрушаются. Воздействие усиливается еще и благодаря жидким пленкам, которые образуются на поверхностях ротора и статора. Величина зазора регулируется винтом 5. Обработанная суспензия выводится через отверстие 4 в напорный патрубок.

У этого типа мельниц есть модификации с рифленой поверхностью ротора и гнезда. Корпус может иметь рубашку для заполнения водой, чтобы диспергировать систему в нагретом или охлажденном состоянии.

Другой вид «мокрых» мельниц похож на РПА. Благодаря тому, что ротор и статор (роль которого в данном случае играет корпус) имеют зубцы, воздействие на частицы суспензии получается не истирающее, а ударное. Принцип действия аналогичен РПА, с той разницей, что пальцы расположены с двух сторон ротора и внутренней части корпуса (на рынке уже есть и РПА такие же, двусторонние).

Сухой помол выполняется центробежно-шаровыми мельницами. Диаметр шара – от 8 до 15 мм, количество – от 1 тыс. до 100 тыс. шт. Рабочий орган в виде тарелки вращается с большой угловой скоростью и отбрасывает шары на периферию. Они бьют по суспензии, которая движется в том же направлении. Для вывода готового продукта предусмотрен воздушный сепаратор.

Для получения коллоидных смесей, мокрый способ доступнее. Поэтому он шире распространен, чем сухой, при котором тонкость помола недостаточна. Есть и другие преимущества:

-

Более простая подача и дозирование рабочей смеси.

-

Практически отсутствуют потери сырья, что, в частности, важно при обработке ядовитых или дорогостоящих веществ.

-

На выходе из рабочих органов, тонкие фракции сразу связываются в суспензии, появление пыли исключается.

Применение РПА

В пищевой промышленности диспергатор молока используется для гомогенизации цельного или восстановления сухого продукта. При этом улучшаются вкусовые качества, повышается однородность, увеличивается срок хранения, а также устойчивость против окислительных процессов и отстаивания сливок, за счет измельчения и равномерного распределения жировых шариков. С его помощью готовят йогурты, получают квас и соки из экстрактов, делают горчицы и майонезы, пюре, рыбные, мясные, овощные и фруктовые пасты. В хлебопекарском производстве агрегат позволяет непосредственно из круп или зерна готовить тесто. В спиртовом – установки мокрого помола сокращают продолжительность рабочего цикла и повышают итоговую концентрацию спирта.

В фармакологии, парфюмерии, косметологии с помощью РПА готовят лекарственные формы, гели, лосьоны, бальзамы, шампуни, мази, кремы.

В сельском хозяйстве – для молодняка КРС делают заменитель молока, для чего используют сухой продукт или свежий люпин, сою, рапс. А также перерабатывают в джемы, икру или повидло различное сырье: фрукты, овощи, ягоды, грибы. Готовят корма для животных из грубых пищевых отходов. Повышают эффективность органических и минеральных удобрений.

Кроме того, РПА широко используются в строительстве, нефтеперерабатывающей и химической промышленности.

Роторно-пульсационные аппараты имеют простую конструкцию и высокую производительность. Они компактные, легко монтируются в технологические линии, быстро разбираются для ремонта или промывки. С их помощью можно измельчить фазу до наноразмеров. По этим причинам РПА очень популярны в различных отраслях промышленности и сельском хозяйстве.

Диспергатор: принцип действия | Полезная информация

Пищевое оборудование » Статьи » Принцип действия диспергатораДля получения высокодиспергированных жидких эмульсий или суспензий в пищевой, фармацевтической, химической и других отраслях промышленности используются диспергаторы. Применение такого оборудования исключает перегревание и позволяет осуществлять бережную гомогенизацию исходного сырья.

Диспегаторы подразделяются:

- на роторно-статорные,

- ультразвуковые,

- высокого давления.

Оснащенные системой ротор-статор устройства получили более широкое распространение. Они дают возможность эффективно измельчать сырье посредством механического воздействия. Такие диспергаторы включают в себя два основных узла – вращающийся ротор и неподвижный статор. Они оснащаются в зависимости от имеющихся задач зубцами разной формы. Элементы ротора могут иметь П-, М- и W-образную конфигурацию. Остальные детали и узлы устройства размещаются в корпусе. Все соприкасающиеся с сырьем конструктивные элементы производятся из химически инертных материалов, разрешенных для использования в пищевой промышленности. Конструкция диспергаторов для получения тонких суспензий и эмульсий включает в свой состав диспергирующие элементы с двумя или тремя парами ротор-статор.

Принцип действия диспергатора

Принцип работы устройства относительно прост. Сырье поступает во входной патрубок, а затем направляется в камеру смешивания. В ней осуществляется дополнительное перемешивание смеси с помощью перфорированной крыльчатки. Потом сырье насосом передается в центр камеры диспергации. За счёт высокой окружной скорости смесь отбрасывается к периферии и переходит через щель между ротором и статором. Ее величина определяется составом сырья и необходимой степенью диспергации. Вращающийся ротор дробит зубьями оставшиеся твердые включения. Степень измельчения конечного продукта зависит от вязкости среды, параметров твердых частиц, типа используемого диспергирующего элемента и окружной скорости.

При выборе диспергатора, прежде всего, следует учитывать назначение и условия эксплуатации устройства. Также необходимо знать нужный рабочий объем и мощность модели. Также, опираясь на реальные потребности пользователя, нужно учитывать наличие в устройстве датчика температуры, системы автоматики и интерфейсов для подключения к компьютеру.

Технические характеристики выпускаемой продукции

Аналог диспергатора IKA ULTRA-TURRAX® UTC

| Batch size max. (h3O) (l) | Rotor rotational speed (rpm) | Motor power, standard (kW) | Tip speed (m/s) | Технический паспорт |

| UTC 80/KT | 150 | 3000 | 1.5 | 10 |

| UTC 80/KD | 150 | 3000 | 1.5 | 10 |

| UTC 115/KT | 500 | 3000 | 3 | 15 |

| UTC 115/KD | 500 | 3000 | 3 | 15 |

| UTC 150/KT | 1700 | 3000 | 5.5 | 21 |

| UTC 150/KD | 1700 | 3000 | 5.5 | 21 |

| UTC 220/KT | 2500 | 1500 | 7.5 | 15 |

| UTC 220/KD | 2500 | 1500 | 7.5 | 15 |

| UTC 280/KT | 3500 | 1500 | 18.5 | 20 |

| UTC 280/KD | 3500 | 1500 | 18.5 | 20 |

| UTC 300KT | 4000 | 1500 | 30 | 21 |

| UTC 300/KD | 4000 | 1500 | 30 | 21 |

| UTC 330/KT | 5000 | 1000 | 22 | 15 |

| UTC 330/KD | 5000 | 1000 | 22 | 15 |

| UTC 350/KT | 6000 | 1000 | 22 | 17 |

| UTC 350/KD | 6000 | 1000 | 32 | 17 |

Аналог диспергатора ULTRA-TURRAX® UTL

| Наименование | Flow rate (max.) (l/h) | Motor power (kW) | Motor speed (rpm) |

| ULTRA-TURRAX® UTL 2000/05 | 2500 | 4 | 3000 |

| ULTRA-TURRAX® UTL 2000/10 | 10000 | 7.5 | 3000 |

| ULTRA-TURRAX® UTL 2000/20 | 20000 | 22 | 3000 |

| ULTRA-TURRAX® UTL 2000/30 | 40000 | 37 | 3000 |

| ULTRA-TURRAX® UTL 2000/40 | 80000 | 55 | 1500 |

| ULTRA-TURRAX® UTL 2000/50 | 125000 | 110 | 1500 |

Аналог DISPAX REACTOR DR

| Наименование | Flow rate (max.) (l/h) | Motor power (kW) | Motor speed (rpm) |

| DISPAX-REACTOR DR 2000/05 | 2500 | 7.5 | 3000 |

| DISPAX-REACTOR DR 2000/10 | 10000 | 15 | 3000 |

| DISPAX-REACTOR DR 2000/20 | 20000 | 37 | 3000 |

| DISPAX-REACTOR DR 2000/30 | 40000 | 55 | 1500 |

| DISPAX-REACTOR DR 2000/40 | 80000 | 75 | 1500 |

| DISPAX-REACTOR DR 2000/50 | 125000 | 160 | 1500 |

Аналог DISPAX-REACTOR® DRS 2000

| Наименование | Flow rate (max.) (l/h) | Motor power (kW) | Motor speed (rpm) |

| DISPAX-REACTOR® DRS 2000/05 | 700 | 5.5 | 3000 |

| DISPAX-REACTOR® DRS 2000/10 | 2500 | 15 | 3000 |

| DISPAX-REACTOR® DRS 2000/20 | 7000 | 37 | 3000 |

| DISPAX-REACTOR® DRS 2000/30 | 20000 | 75 | 1500 |

| DISPAX-REACTOR® DRS 2000/50 | 40000 | 200 | 1500 |

Аналог ULTRA-TURRAX UTE

| Наименование | Batch size max. (h3O) (l) | Process pressure (max.) (bar) | Motor power, standard (kW) | Tip speed (m/s) |

| UTE 60 | 70 | 10 | 1.85 | 23 |

| UTE 115 | 400 | 16 | 2.5 | 15 |

| UTE 150 | 750 | 16 | 5.5 | 21 |

| UTE 220 | 1200 | 16 | 11 | 15 |

| UTE 280 | 2500 | 16 | 22 | 20 |

| UTE 300 | 4000 | 16 | 30 | 21 |

| UTE 350 | 8000 | 16 | 55 | 26 |

| UTE 400 | 12000 | 16 | 132 | |

| UTE 450 | 20000 | 16 | 160 | 31 |

| UTE 600 | 40000 | 16 | 250 |

Смотрите также

Купить диспергатор в НПО “РоссМаш”

Кавитационный ультразвуковой струйный роторный гидродинамический гомогенизатор диспергатор эмульгатор кавитация кавитационные технологии. эмульгирование гомогенизация диспергирование устройства.

Анализ Кавитационных аппаратов для обработки топлив, мазута, нефтешламов.Проблема утилизации жидких нефтешламов, обработки топлив и сырья, создания водотоплив-ных эмульсий исключительно эффективно решается с помощью аппаратов, основанных на ка-витационных принципах работы. Так называемых кавитационных эмульгаторах. Они же – гомо-генизаторы, диспергаторы, а, среди технически не продвинутых директоров СНГ-овских кор-пораций, и в дальнейшем – кавитаторы. Весь дальнейший текст представляет пользу исключи-тельно для отличников технических Вузов, прочие «новые» могут либо перевернуть страницу либо передать эту статью своим техникам…

Кавитационная обработка мазута имеет целью деструктурирование мазута ( на макро и микро уровне ) и эмульгирование смеси, в которую добавляют чаще всего воду и, иногда, разные при-садки.

Образование кавитационных пузырьков в среде, загрязненной механическими включениями (грязь, мусор), меняет их сферическую, равномерную, на кумулятивную направленность, что, как минимум, на 30% увеличивает степень давления импульса…

Результатом кавитационной обработки мазута и других топлив (солярка, нефть, бензин..) стано-вится его частичное деструктурирование на макро – и микро уровне, а также эмульгирование смеси, в которую добавляют иногда воду и иногда – разные специальные присадки. Эмульси-рованная смесь должна иметь высокий уровень дисперсности, быть однородна (гомогенная) и не расслаиваться несколько месяцев. Для чего это делается ? Такие эмульгированные топливные смеси имеют лучшую теплотворность, равномерные характеристики горения, экономят чистое углеводородное топливо на 5-15% и образуют, при сгорании, вредных веществ в 2-3 раза меньше… А еще они восстанавливают и улучшают свойства лежалых и обводненных мазутов, увеличивают выход светлых нефтепродуктов из нефти, обеспечивают полное сгорание мазутов на котлах и в корабельных двигателях, производство печных топлив из нефтешламов, полную очистку внешних стенок коллекторов в котлах. Все это в комплексе экономит до 20 % мазутов и до 5 % легких топлив. Кавитационная обработка битумов делает их текучими и пластичными и позволяет получать водно-битумные эмульсии для дорожных работ, которые снижают стоимость ремонта и укладки асфальтов на 30% и позволяют укладывать асфальты в дождь… И многое, многое, включая интенсификацию получения спиртов и качественной водки…

1. Известные методы кавитационной гомогенизации –

1. Механическая Диспергация (диспергаторы Хинта)

2.

Кавитационные технологии

2.1 Гидродинамические Активные (полные) –

(предполагает наличие кавитационых и ультразвуковых процессов

одновременно)

2.1.1 Струйные – вихревые

2.1.2 Струйные – с кавитирующим элементом

2.1.3 Струйные с пульсирующим элементом

2.1.4 Роторные «моно» – (дисковые, роторные – однодисковые,

однороторные)

2.1.5 Роторные «поли» – (более 1 диска или ротора)

2.2. Гидродинамические Пассивные (только кавитационные процессы)

3.

Гидродинамические «макси»

(Процессы – квитационный + ультразвук + электростатическое

поле)

4.

Однопроцессные «моно»

4.1. Электромагнитные (внешние или погруженные)

4.2 Электростатические

4.3. Ультразвуковые ( внешние или погруженные)

4.4. Магнитные ( внешние или погруженные )

4.5 Виброкавитаторы (… на мой взгляд – полное извращение

и терминов и техники … )

5. Комбинированные – из п. 4.1 – 4.4.

6. Комплексного воздействия, с вращающимся пульсирующим электромагнитным полем, активными механическими микроэлементами – концентратарами.. . Интересная, но исключительно энергоемкая технология…

Скачать весь текст

с фотографиями и анализом (2 м.) –

(

платная услуга ) я устал встечать свои фотографии,

описания и использованные технические решения на других

сайтах и презентациях. Мы накопили полный список патентов

СНГ за последние 30 лет не для того, что бы директора НИИ

писали диссертации а умельцы не плодили подделки и неработающие

прототипы. Добывайте знания и практический опыт, пожалуйста,

сами.

назад

Купите невероятный ультразвуковой диспергатор и наслаждайтесь лучшими предложениями

Повысьте эффективность ваших процессов смешивания с помощью превосходного ультразвукового диспергатора , который доступен по привлекательным предложениям на Alibaba.com. Ультразвуковой диспергатор премиум-класса наполнен передовыми инновациями и технологиями, которые делают смешивание простой и эффективной задачей. Ультразвуковой диспергатор , изготовленный из прочных и долговечных материалов, обеспечивает долгий срок службы при сохранении высочайшего уровня производительности.

Ультразвуковой диспергатор позволяет пользователям использовать новейшие разработки в области машиностроения и наслаждаться большой гибкостью с точки зрения рабочих возможностей и универсальности. Ультразвуковой диспергатор может быть адаптирован для решения множества задач смешивания и доступен в различных размерах и конструкциях для различных целей. Они обладают высокой устойчивостью к химическим веществам и экстремальным условиям, таким как высокие температуры, что позволяет использовать их в широком диапазоне процессов. Ультразвуковой диспергатор прост в эксплуатации и не требует значительного рабочего труда.

Изучив сайт Alibaba.com, вы обнаружите, что ультразвуковой диспергатор очень энергоэффективен и поможет вам сэкономить на счетах за электроэнергию. Стоимость приобретения этих ультразвуковых диспергаторов является доступной, а их эксплуатационные расходы значительно ниже, особенно в отношении их ремонта и запасных частей. Даже при наличии большого выбора ультразвукового диспергатора на объекте выбор наиболее подходящего для ваших нужд не составит труда. Их технические характеристики выделены открыто, чтобы упростить выбор.

Сделайте правильный звонок сегодня и сэкономьте деньги с помощью ультразвукового диспергатора на Alibaba.com. Вы сэкономите деньги и при этом приобретете качественную продукцию. Приобретите идеально подходящий ультразвуковой диспергатор и решите все свои потребности в смешивании уже сегодня.

Нано ультразвуковой высокоскоростной диспергатор InNovaZ LM, Заводы по производству высокоскоростного ультразвукового диспергатора InNovaZ LM

InNovaZ LM высокоскоростной нано-ультразвуковой диспергатор машина – это высокотехнологичное интеллектуальное оборудование для гомогенизации и диспергирования наночастиц.

Качество и эффективность – у нас есть лучшее из

1. Процесс диспергирования без потерь, который предназначен для улучшения качества дисперсии суспензии, не повреждая исходную форму материала.

2. Стабильность скорости подачи, особый способ диспергирования для обеспечения однородности диспергирования суспензии.

3. Повышение стабильности вязкости суспензии, большей проводимости покрытия и улучшения качества полюсных наконечников.

4. Высококачественный эффект дисперсии, значительно улучшающий характеристики проводящих материалов, тем самым снижая сопротивление литий-ионного аккумулятора.

Принцип смешивания и диспергирования

Когда суспензия закачивается в диспергирующее устройство со дна сосуда со стабильной скоростью подачи, высокая центробежная сила, создаваемая высокоскоростным вращающимся цилиндрическим диспергатором, заставляет жидкость проходить через цилиндрическую структуру цилиндрического диспергатора.Между неподвижной внутренней стенкой контейнера и высокоскоростным вращающимся диспергатором образуется тонкий пленкообразный слой турбулентной дисперсии. Суспензия в пленкообразном турбулентном слое дисперсии подвергается сильному столкновению под действием высоких сил сдвига и трения, так что агрегаты быстро диспергируются. После высокоскоростного диспергирования суспензия вытекает из диспергирующего устройства и попадает в ультразвуковое устройство. Резонансная ударная сила повреждения (крошечные пузырьки), создаваемая ультразвуком, заставляет суспензию диспергироваться в нанометрах, чтобы обеспечить консистенцию жидкости. качество дисперсии и повышение эффективности производства.

Сочетание высокоэнергетической пленочной дисперсии турбулентного потока с дисперсией ультразвуковой кавитации позволяет «агломератам» больше не упустить «рыбу».

1. Высокоэнергетическая тонкопленочная турбулентная дисперсия: в тонкопленочном турбулентном слое дисперсии огромная сила сдвига, создаваемая высокоскоростным вращением дисперсионной пластины, вызывает сильное столкновение суспензии и трение между внутренней стенкой контейнера. и диспергирующую пластину, так что заполнитель может быстро диспергироваться.

2. Ультразвуковое кавитационное диспергирование: использование дробящего эффекта ударной волны и микроструи, создаваемой ультразвуковой кавитацией, для достижения диспергирования частиц, особенно подходящих для диспергирования агломерации наночастиц.

ТЕХНИЧЕСКИЙ ПАРАМЕТР:

Особенности ультразвукового диспергатора – mill.globecore.com

GlobeCore разрабатывает и производит современные системы для производства битумных эмульсий и других систем диспергирования.Наиболее эффективными устройствами являются коллоидные мельницы, которые могут как диспергировать, так и гомогенизировать сырье.

Однако главным элементом любого распылителя является диспергатор. Это процесс диспергирования (перед гомогенизацией), который позволяет сформировать высокостабильную дисперсионную систему. Процесс диспергирования включает механическое распыление эмульгирования сырья, которое зависит от состава материала и области применения.

В зависимости от области применения диспергаторы бывают нескольких типов.Принцип действия делит диспергаторы на несколько категорий: кавитационные, роторно-статорные и диспергаторы высокого давления. Кавитационные диспергаторы довольно популярны. Они предназначены для распыления материала путем снижения давления ниже критического уровня, то есть путем кавитации. Процесс может быть инициирован как гидравлическими ударами, так и ультразвуковыми импульсами. Последний метод, а именно измельчение сырья ультразвуковыми импульсами, называется акустической кавитацией. Этот процесс происходит в ультразвуковом диспергаторе (USG), который также называют «акустическим диспергатором».

Диспергатор также может быть встроенным или погружным. Одним из наиболее распространенных устройств с линейным потоком является ультразвуковой диспергатор для гомогенизации потока или циркуляции. Этот эффект желателен при производстве стабильных водотопливных эмульсий для дизельных двигателей и печей, для первичной переработки сырой нефти, а также для производства бурового раствора высокого качества. USG проточного типа широко используется в пищевой промышленности для гомогенизации молока, пастеризации или воды, соков и других жидких продуктов. Ультразвуковой гомогенизатор используется в фармацевтической промышленности для производства высокодисперсных эмульсий и суспензий.

Ультразвуковой диспергатор создает очень интенсивное ультразвуковое поле в резонансной камере. Материал в таком диспергаторе подвергается многократной кавитационной обработке с проходящими акустическими волнами.

Ультразвуковой диспергатор

Ультразвуковой техника, как физическое средство и инструмент, может создавать различные экстремальные условия в жидкости, явление, известное как сонохимия, ультразвуковое оборудование связанное с этим называется ультразвуковое химическое оборудование (называемое «звуковое химического оборудования »).Ультразвуковое диспергирующее устройство – это применение акустико-химическое оборудование, может использоваться для очистки воды, твердой дисперсии частиц в жидкой системе, дезагрегация, стимулирующий эффект реакция твердое тело-жидкость и т. д.

Энергия плотность и схлопывание кавитационного пузырька плотности энергии ультразвукового поля, плотность энергии увеличивается в триллион раз, большая концентрация вызвана энергия; Звуковая химия привела к явлению экстремальной жары и давления кавитационный эффект люминесценции, уникален в виде обмена энергией и субстанция сонохимии.

Следовательно, ультразвуковая химическая экстракция, производство биодизеля, органический синтез, управление микроорганизмами, разложение токсичных органических загрязнителей, скорость и выход химической реакции, каталитическая эффективность, биологические деградация, ультразвуковая защита от обрастания, дробление биологических клеток, диспергирование и агломерация, и химическая реакция играет все более важную роль.

Преимущества

1.Не нужно менять существующие у клиента производственное оборудование и технологический процесс.

2. Его можно улучшить до генерала. оборудование с помощью простой установки.

3. У него меньше вложений в новый очевидно улучшаются технологии, производство и эффективность.

4. В нем нет движущихся частей, нет электромагнитное излучение, фиксированная установка очень проста.

5. Подходит для высокого давления высокого температура, токсичная, взрывоопасная среда применения.

6. Низкое энергопотребление, адаптация ширины, оборудование практически не требует доработки.

Спецификация

Модель | MD-FS2032 |

Источник питания | 110/220 В 50/60 Гц |

Мощность | 1000 Вт ~ 5000 Вт |

Частота | 20 кГц |

Длинна кабеля | 3 млн |

Sonic Time | 0.Регулировка 01 ~ 99,9 с |

Таймер | Регулировка 0 ~ 999 мин. |

Генератор Тип | Цифровой автомат слежение за частотой, генератор может регулировать выходную амплитуду от 5% до 95% |

Температура Контроль | 0 ~ 50 ℃ |

Уход Емкость жидкости для справки | 500 л ~ 800 л / ч |

Материал | Титана сплав |

Измерение | 480 * 180 * 320 (мм) |

Масса | 48кг |

Гарантия | Один год гарантии с пожизненной поддержкой |

Приложение

• Разрушение клеток• Аптечный образец образца

• Гомогенизация

• Эмульгирование

• Дисперсия наночастиц

• Распыление

• Дисперсия графена

• Производство биодизеля

• Ликвидация

• Кристаллизация

• Экстракция

• Очистка сточных вод

• Ускоренная реакция

• уничтожение микробов (разрушение клеток)

• Разложение токсичных органических загрязнителей

• Удаление накипи в области очистки сточных вод

Ультразвуковой диспергатор видео

Ультразвуковые гомогенизаторы, процессоры и диспергаторы – Shield Ultrasonic

Ультразвуковые гомогенизаторы иногда называют процессорами или диспергаторами.

SpecShield производит ультразвуковые гомогенизаторы более десяти лет. Наша собственная исследовательская лаборатория усовершенствовала существующие системы, внедряя и создавая ранее не использовавшиеся технологии для наших современных гомогенизаторов. На данный момент мы производим 5 вариаций.

- Стандартный ультразвуковой гомогенизатор

- Пылезащитный ультразвуковой гомогенизатор

- Проточный ультразвуковой гомогенизатор

- Гомогенизатор ультразвуковой настольный

- Ультразвуковой гомогенизатор с удлиненным волноводом

Волновод (сонотрод), рабочий элемент ультразвукового гомогенизатора, механически вибрирует с частотой несколько десятков тысяч раз в секунду, с амплитудой в несколько микрон и может выполнять различные полезные задачи в зависимости от целей и материалов. используется для обработки.

Ультразвуковой процессор чаще всего используется для перевода твердых и жидких сред в дисперсное состояние (сверхтонкое диспергирование и распыление). По этой причине он называется УЛЬТРАЗВУКОВОЙ ДИСПЕРСЕР и используется для измельчения твердых веществ в жидкостях для суспензий, жидкостей в жидкостях для эмульсий или жидкостей в газах для распыления.

Ультразвуковые колебания создают высокодисперсные и гомогенные смеси с частицами размером не более нескольких долей микрона, например: суспензии, в которых твердые микрочастицы взвешены в жидкостях, эмульсии с несмешивающимися микрочастицами одной жидкости во второй жидкости и твердые частицы с жидкие микрокапли в газе.

Суспензии диспергируются, когда агрегаты твердых частиц, связанные силами адгезии, агглютинации или расщепления, подвергаются воздействию ультразвука.

При ультразвуковом диспергировании суспензий степень измельчения продукта на несколько порядков выше, чем при обычном механическом измельчении. Без ультразвуковой обработки невозможно получить качественные эмульсии для многих жидкостей.

Во время работы волновод генерирует сильные кавитационные и акустические потоки в жидкостях для смешивания жидкостей, которые нельзя смешать никаким другим способом (например,грамм. масло и вода).

Это быстрый и эффективный способ изготовления высококачественных эмульсий и суспензий; извлекать из сухого вещества жидкость; ускорить коагуляцию в несколько раз; очищайте и стерилизуйте любые предметы в чистящем растворе и быстро и эффективно удаляйте загрязнения с поверхности.

Ультразвуковая обработка незаменима во многих секторах, включая химическую и фармацевтическую промышленность, производство парфюмерии, биотехнологии и нанотехнологии.

Пищевая промышленность еще не в полной мере воспользовалась всеми преимуществами ультразвуковой технологии.

Например, если молоко обрабатывать только одну минуту, его структура станет более однородной из-за дисперсии молочного жира; Что еще более важно, срок хранения такого молока без термической обработки будет намного больше.

Эмульсии растительное масло / вода, полученные с помощью диспергатора, значительно сокращают расход растительного масла при выпечке хлеба.

Ультразвуковая обработка очень эффективна в виноделии: она улучшает качество вина и сокращает время созревания вина, так как в несколько раз ускоряет стабилизацию винного камня.

Ультразвуковые диспергаторы основаны на современных микропроцессорных пьезокерамических излучателях и ультразвуковых генераторах.

Специально разработанные и оптимизированные сменные рабочие инструменты (волноводы) изготовлены из титановых сплавов.

Генератор автоматически подстраивается под нагрузки: чем выше плотность обрабатываемой жидкости, тем больше энергии отдает радиатор.

Ультразвук ускоряет производственные процессы в несколько раз, повышая их эффективность. Производственные процессы, усовершенствованные ультразвуковой технологией, такие как пропитка древесины, интенсификация гальванических процессов, выдержка вин и коньяка и т. Д., сэкономьте время и деньги и обеспечьте превосходную производительность.

Ультразвуковая сварка полимерных материаловПрежде чем новый сварочный аппарат будет запущен в производство, мы моделируем будущие сварочные процессы и изучаем свойства новых материалов, чтобы достичь оптимальных характеристик и предоставить оборудование, которое прослужит нашим пользователям в обозримом будущем. SpecShield стремится к постоянным и тщательным исследованиям процессов ультразвуковой сварки: мы постоянно добавляем новые материалы в наш список свариваемых элементов.Если вы ищете лучшее оборудование для ультразвуковой сварки, не стесняйтесь обращаться к нам; пришлите нам свои испытательные образцы и убедитесь сами, какое качество и скорость сварки мы можем предложить. Материалы сварного шва не обязательно должны иметь одинаковый состав для сварки. Например, эти материалы могут быть сварены вместе с использованием ультразвуковой технологии: картон, бумага и пластик (Tetra Pak), металлы и неметаллы, различные полимерные материалы, такие как АБС-пластик, полиамид, полистирол, спанбонд и т. Д.

Ультразвуковая сварка все чаще используется для сложных применений, таких как соединительные элементы и компоненты для изготовления изделий из различных пластиков и нетканых материалов, поскольку она обеспечивает быстрое и простое прочное соединение.В отличие от традиционной сварки, ультразвуковая сварка полимеров обеспечивает более прочное соединение свариваемых материалов без трудоемкой подготовки поверхности перед сваркой и правки после сварки. Кроме того, в зоне сварного шва отсутствуют внутренние напряжения, и во многих случаях сварной шов вообще не виден.

Ультразвуковая сварка может быть шовной (непрерывной или стежковой) или контурной (закрытой / незамкнутой). SpecShield разрабатывает и производит мощные (до 3 кВт), высокоэффективные пьезокерамические излучатели и генераторы, разработанные специально для аппаратов ультразвуковой сварки, чтобы минимизировать длину ультразвуковых импульсов и гарантировать высокое качество сварки.Например, при сварке спанбонда длина ультразвукового импульса для сварного шва длиной 300 мм и шириной 3 мм составляет всего 0,01 с (10 мс).

На основе этих радиаторов SpecShield разрабатывает и производит аппараты для ультразвуковой сварки полимеров, таких как спанбонд, полистирол, полиамид, полиэтилен, поливинилхлорид (ПВХ) и др., Адаптированные к технологическим процессам заказчика, с целью обеспечения максимальной эффективности и стоимости.

Сварка – это процесс, который создает прочную связь между атомами свариваемых элементов.Металлы свариваются путем нагрева и плавления, то есть смешения молекул металла в зонах контакта. Ультразвуковая сварка применяется для сварки полимерных материалов без воздействия высоких температур. Во время ультразвуковой сварки материалы подвергаются микродеформациям, трению, нагреву, диспергированию и диффузии, вызванным высокочастотными механическими микровибрациями (от 18 до 100 кГц).

Прочное соединение выполняется в ультразвуковой среде и под определенным давлением в зоне сварки. При ультразвуковой настройке сварочного аппарата e.грамм. частота вибрации, потребляемая мощность и давление являются правильными и соответствуют тем, которые требуются для указанного материала, скорость сварки может достигать долей секунды, включая время охлаждения / затвердевания сварного шва. Ультразвуковая сварка классифицируется по типу сварочных аппаратов: точечная сварка, контурная прессовая сварка, шовная сварка, аппараты для точечной и шовной сварки и переносные инструменты, такие как маломощные ручные пистолеты. Потребляемая мощность от 100 до 2000 кВт.

УЗС-2 – Станок ультразвуковой сверлильный

Настольный станок УЗС-2 выполняет перфорацию любой формы в стекле, камне, керамике и т. Д., не создавая внутренних напряжений в перфорированном материале. Это означает, что перфорацию в стекле можно делать очень близко к краю заготовки; Кроме того, можно сделать много отверстий близко друг к другу без риска разбить стекло из-за внутренних напряжений. Форма перфораций зависит от профиля обрабатывающего титанового инструмента. Также можно использовать плоский инструмент, так называемый ультразвуковой нож.

Основные характеристики- Максимальная мощность сети, Вт: не более500

- Напряжение питания, В: 120

- Максимальные габариты ультразвукового генератора (ДхШхВ), мм: 300х200х130

- Максимальные габариты перфорационного блока (ДхШхВ), мм: 550х450х850

- Максимальный вес ультразвукового генератора, 4,5 кг

- Максимальный вес устройства ультразвуковой перфорации, 80 кг

Станок ультразвуковой сверлильный УЗСК-6

В установке УЗСК-6 используется ультразвуковая технология для перфорации от 0.Диаметр от 7 до 10 мм для твердых и хрупких материалов.

Эти машины пользуются большим спросом в ювелирной, сувенирной и электронной промышленности (перфорирование печатных плат). Они также используются для создания сквозных и глухих отверстий для булавок (макс. Диаметр 2 мм) в полудрагоценных и драгоценных камнях, керамике и других твердых и хрупких материалах, в том числе с помощью обычной швейной иглы. С помощью специального инструмента рабочий инструмент (игла) заменяется за считанные секунды, без паяльника.

Рабочий инструмент установлен на стойке.

Рабочая зона подсвечивается светодиодом.

Основные характеристики- Диаметр отверстия: мин. 0,7 мм

- Глубина сверления: до 10 мм

- Твердость обрабатываемого материала: до 7 единиц

- Максимальная мощность сети, Вт: не более 100

- Время переключения иглы, с: 90

- Пайка индукционная

- Напряжение питания, В: 220

- Максимальные габариты ультразвукового генератора (ДхШхВ), мм: 300х200х130

- Максимальные габариты бурового агрегата (ДхШхВ), мм: 360х320х600

- Максимальный вес ультразвукового генератора, кг: 4.5

- Максимальный вес ультразвуковой дрели, кг: 10

Если люди хотят эффективно использовать ультразвуковой диспергатор, люди должны обладать обширными знаниями

Ультразвуковая волна – это разновидность упругой механической волны в материальной среде. Это своего рода форма волны, поэтому ее можно использовать для обнаружения физиологической и патологической информации человеческого тела. В то же время это еще и форма энергии. Когда определенная доза ультразвука передается в организме, через их взаимодействие, это может вызвать изменения функции и структуры организма, то есть биологический эффект ультразвука.Основные воздействия ультразвука на клетки – тепловое воздействие, эффект кавитации и механическое воздействие.

Ультразвуковая диспергирующая машина – это разновидность высокопрочного метода диспергирования, при котором обрабатываемая суспензия частиц непосредственно помещается в ультразвуковое поле и «облучается» ультразвуком высокой мощности. Прежде всего, для распространения ультразвуковой волны в качестве носителя необходима среда. Распространение ультразвуковой волны в среде имеет чередующийся период положительного и отрицательного давления, и среда сжимается и вытягивается под положительным и отрицательным давлением коллоида.Когда ультразвуковая волна воздействует на жидкость среды, расстояние между молекулами среды в зоне отрицательного давления будет превышать критическое молекулярное расстояние жидкой среды, и жидкая среда будет разрушаться и образовывать жидкость. Микропузырьки превращаются в кавитационные пузырьки. Пузырь может снова раствориться в газе, всплыть и исчезнуть или схлопнуться вне резонансной фазы ультразвукового поля. Это явление, когда кавитационный пузырь образуется, схлопывается или исчезает в жидкой среде.Кавитация создает локальную высокую температуру и высокое давление, а также создает огромную ударную силу и микроструи. Под действием кавитации поверхностная энергия нанопорошка ослабляется, чтобы реализовать диспергирование нанопорошка.

Конструкция диспергирующей головки ультразвукового диспергатора также может удовлетворить потребности различной вязкости и размера частиц. Различие между конструкцией подключенного статора и ротора (эмульгирующей головки) и рабочей головки дозирующей машины в основном связано с требованиями к транспортабельности.Следует отметить, что разница между головками грубой, средней, точной и другими типами рабочих головок заключается не только в расположении зубьев ротора, но и в различии геометрических характеристик разных рабочих головок. Это одно и то же. Количество пазов, ширина паза и другие геометрические характеристики могут изменять различные функции рабочих головок статора и ротора.

Принцип работы ультразвукового диспергатора не загадочен и сложен. Короче говоря, электрическая энергия преобразуется в звуковую энергию через преобразователь.Эта энергия через жидкую среду трансформируется в плотные мелкие пузырьки. Эти маленькие пузырьки быстро лопаются, таким образом, играя роль дробящих клеток и других веществ.

Контакт для СМИ

Название компании: Hangzhou Precision Machinery Co, Ltd

Эл. Почта: Отправить эл. Почту

Телефон: 0086-13600541971

Страна: Китай

Веб-сайт: https: //www.hzpmsonic-en .com /

Dr Hielscher UP200S ультразвуковой диспергатор Ultraschall-гомогенизатор So, 2.201,50 €

Производитель: Dr.Hielscher

Модель: Ультразвуковой гомогенизатор UP200S с сонотродом S14

Серийный номер: 200.251095001

Описание:

Ультразвуковой прибор Hielscher UP200S очень эффективен при гомогенизации, диспергировании, эмульгировании, экстракции и дегазации или разрушении клеток. Его также можно использовать для включения, усиления или ускорения химических реакций (сонохимии). Как правило, UP200S используется для обработки ультразвуком проб от 0.От 1 до 2000 мл. UP200S также используется для производства небольших партий, в основном в непрерывном потоке с использованием проточных ячеек и соответствующих сонотродов. В сочетании с проточной ячейкой D14K вы можете обрабатывать материал ультразвуком в непрерывном потоке, например от 20 до 200 мл в минуту. Таким образом, вы можете моделировать непрерывные процессы обработки ультразвуком в самом маленьком масштабе. Устройство может работать 24 часа в сутки (24 часа / 7 дней), что позволяет обрабатывать до 180 л в день (в зависимости от приложения). Как и другие лабораторные устройства, такие как UP50H и UP100H, UP200S также может использоваться для непрямой обработки образцов ультразвуком.Для этого сонотрод погружается в стакан для обработки ультразвуком, передает колебания в дистиллированной воде, которые отражаются титановым конусом и затем передаются в пробирки с образцом.

Sonotrode S14 (титан, 14 мм, приблизительная длина 100 мм) используется для образцов от 50 мл до 1000 мл.