Дисперсионное твердение бронзы брб2: Способ обработки бериллиевой бронзы для повышения ее прочностных параметров

alexxlab | 14.03.2023 | 0 | Разное

Способ обработки бериллиевой бронзы для повышения ее прочностных параметров

Авторы патента:

Жилин Александр Сергеевич (RU)

Говядинов Сергей Александрович (RU)

C22F1/08 – меди или ее сплавов

Владельцы патента RU 2419674:

Общество с ограниченной ответственностью “БРБ-НН” (RU)

Изобретение относится к металлургии, в частности к способу повышения прочностных параметров проката в виде листов, ленты и фольги, толщиной до 0,5 мм из бериллиевой бронзы марок БрБНТ1,7, БрБНТ1,9, БрБ2 и БрБ2,5. Способ обработки бериллиевой бронзы включает ударную ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы. Ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с. Технический результат – повышение прочностных параметров, уменьшение разброса их значений и появление возможности локального упрочнения детали относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму.

Изобретение относится к металлургии, в частности к способу обработки для повышения прочностных параметров проката в виде листов, ленты и фольги, толщиной до 0,5 мм из бериллиевой бронзы марок БрБНТ1,7, БрБНТ1,9,БрБ2 и БрБ2,5.

Как известно, бериллиевые бронзы в силу комплекса высоких электрических, прочностных, упругих и антикоррозионных параметров применяются в основном в качестве контактных упругих элементов.

Существует три способа повышения прочностных и пружинящих параметров бронзы:

1) пластическая деформация (прессование, прокатка, волочение) – бериллиевые бронзы, в которых основным легирующим элементом является бериллий, входящий в твердый раствор основного металла (меди), упрочняется деформационным наклепом. Пластическая деформация проводится после операции закалки (в мягком состоянии), перед дисперсионным твердением, что сопровождается значительным повышением прочностных параметров [1];

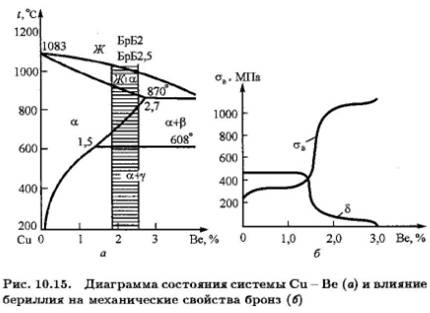

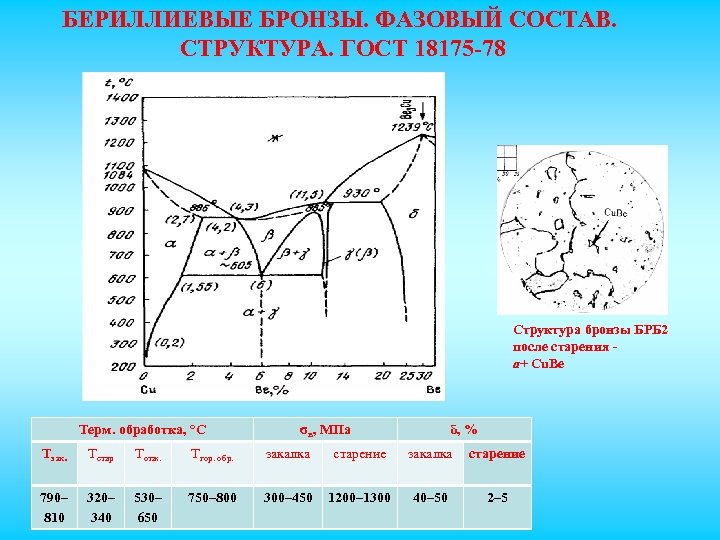

2) термическая обработка – дисперсионное твердение (с закаленного состояния). Заключается в нагреве под закалку до температуры 770-790°С, выдержке при данном интервале температур и последующем охлаждении в воде. В процессе нагрева под закалку интерметаллидное соединение бериллия с медью (Cu-Ве) и другие легирующие элементы растворяются в основной составляющей сплава – меди и образуют твердый раствор. Последующий нагрев бронзы до температурного интервала 300-340°С способствует выделению из твердого раствора зародышей фазы Cu-Ве, благодаря чему происходит упрочнение бронзы [1].

Заключается в нагреве под закалку до температуры 770-790°С, выдержке при данном интервале температур и последующем охлаждении в воде. В процессе нагрева под закалку интерметаллидное соединение бериллия с медью (Cu-Ве) и другие легирующие элементы растворяются в основной составляющей сплава – меди и образуют твердый раствор. Последующий нагрев бронзы до температурного интервала 300-340°С способствует выделению из твердого раствора зародышей фазы Cu-Ве, благодаря чему происходит упрочнение бронзы [1].

Существует три вида дисперсионного твердения:

– стандартное (нагрев до температуры 310-340°С, выдержка от 1 до 4 часов) [1], [2];

– ступенчатое (нагрев до температуры 210°С, выдержка 1 час, нагрев до температуры 335°С, выдержка 1 час и 10 минут) [1];

– динамическое (нагрев под нагруженном до температуры 320-340°С под нагрузкой, выдержка от 1 до 2 часов) [1];

3) совмещенный метод – деформационное упрочнение с закаленного состояния и последующее дисперсионное твердение [1].

Вышеперечисленные способы широко применяются в промышленности. Однако следует отметить, что технология упрочнения бериллиевой бронзы приводит к широкому разбросу диапазона прочностных параметров, например допустимые значения временного сопротивления разрушению согласно ГОСТ 1789-70 соответствуют интервалу 1080-1470 МПа [3].

При этом следует учитывать, что бериллиевая бронза является дорогостоящим материалом из-за легирования ее бериллием. Поэтому даже незначительное повышение прочностных параметров относительно традиционных состояний бериллиевой бронзы позволит увеличить долговечность изделия или снизить металлоемкость при изготовлении за счет уменьшения линейных размеров, при этом деталь сможет соответствовать тем же эксплуатационным требованиям, что и изготовленная по стандартной технологии.

Наиболее близким к изобретению способом является способ ультразвуковой обработки поверхности металлов и сплавов, приводящей к созданию наноструктурного поверхностного слоя [4], [5]. Альтернативным способом повышения физико-механических свойств металлов является формирование в них наноструктурного состояния только в тонком поверхностном слое. Состояние поверхности во многом определяет процессы зарождения и распространения первичных сдвигов в нагруженном образце. Поэтому создание на поверхности нанокристаллической структуры может подавить зарождение дислокаций в поверхностных слоях нагруженного материала и тем самым в значительной степени увеличить его прочностные параметры [6].

Альтернативным способом повышения физико-механических свойств металлов является формирование в них наноструктурного состояния только в тонком поверхностном слое. Состояние поверхности во многом определяет процессы зарождения и распространения первичных сдвигов в нагруженном образце. Поэтому создание на поверхности нанокристаллической структуры может подавить зарождение дислокаций в поверхностных слоях нагруженного материала и тем самым в значительной степени увеличить его прочностные параметры [6].

Однако приведенный способ ультразвуковой обработки на бериллиевой бронзе ранее не применялся и в существующих источниках не отражен.

Сущность изобретения состоит в следующем:

Поверхность бериллиевой бронзы в виде ленты, фольги в мягком состоянии по ГОСТ 1789-70 [3] подвергается ультразвуковой ударной обработке по режиму: частота 22±10% кГц, нагрузка на контактирующий инструмент 15 кгс, скорость обработки 0,005 м/с. В процессе обработки структура поверхности сплава испытывает динамические нагрузки, способные не деформировать, а дробить структуру. Толщина обрабатываемой пластины при этом уменьшается не более чем на 5%. В результате ударной обработки предел прочности бериллиевой бронзы увеличивается приблизительно в 1,5 раза по сравнению с исходным (закаленным) структурным состоянием от 380-400 до 600-630 МПа. Дальнейшее проведение дисперсионного твердения при температуре 320°С и продолжительностью 2 часа повышает предел прочности относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму на 15-20% (от 1080-1120 МПа до 1300-1350 МПа). Пластичность бериллиевой бронзы в рассматриваемых случаях практически не изменяется и соответствует 3-5%.

Толщина обрабатываемой пластины при этом уменьшается не более чем на 5%. В результате ударной обработки предел прочности бериллиевой бронзы увеличивается приблизительно в 1,5 раза по сравнению с исходным (закаленным) структурным состоянием от 380-400 до 600-630 МПа. Дальнейшее проведение дисперсионного твердения при температуре 320°С и продолжительностью 2 часа повышает предел прочности относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму на 15-20% (от 1080-1120 МПа до 1300-1350 МПа). Пластичность бериллиевой бронзы в рассматриваемых случаях практически не изменяется и соответствует 3-5%.

Размер зерна поверхностного слоя измельчается с 20-50 мкм до 700-900 нм.

Проведение операции дисперсионного твердения с полученного состояния приводит к следующим эффектам:

– прочностные параметры бронзы увеличиваются на 15-20% относительно той же бронзы после стандартной закалки и дисперсионного твердения;

– наблюдается уменьшение уровня разброса значений прочностных параметров;

– значения прочности бериллиевой бронзы после ультразвуковой обработки и последующего дисперсионного твердения соответствуют ГОСТ 1789-70 [3], но всегда находятся в верхних пределах этого интервала;

– имеется возможность упрочнения детали, изготовленной из бериллиевой бронзы не по всему объему, а только в локальных ее участках.

Таким образом, используемое стандартное мягкое состояние (по ГОСТ 1789-70) бериллиевой бронзы и подверженное ультразвуковой обработке приводит к большему упрочнению и стабилизации прочностных параметров после дисперсионного твердения по сравнению с дисперсионным твердением по аналогичным режимам с исходного мягкого состояния.

Предложенный способ может применяться при изготовлении контактных упругих элементов. Из-за возможности получения более высоких прочностных параметров по сравнению со стандартными методами упрочнения появляется возможность снижения металлоемкости при изготовлении деталей за счет уменьшения их размеров и сохранения при этом эксплуатационных параметров или повышения их долговечности. Кроме этого использование предложенного способа обработки уменьшит разброс значений прочностных параметров, а также впервые появляется возможность локального упрочнения детали.

Литература

1. Ж.П.Пастухова, А.Г.Рахштадт. Пружинные сплавы цветных металлов. Изд. 2-е, перераб. и доп. М., Металлургия, 1983.

и доп. М., Металлургия, 1983.

2. Р4.054.035-89 «Рекомендации. Элементы пружинные из сплавов черных и цветных металлов. Термическая обработка».

3. ГОСТ 1789-70 «Полосы и ленты из бериллиевой бронзы. Технические условия».

4. А.В.Панин, В.А.Клименов, Н.Л.Абрамовская, А.А.Сон. Зарождение и развитие потоков дефектов на поверхности деформируемого твердого тела // Физическая мезомеханика. – 2000. – т.3. – №1. – с.83-93.

5. А.В.Панин, В.А.Клименов, Ю.И.Почивалов, А.А.Сон. Влияние состояния поверхностного слоя Ст 3 на механизм пластического течения и сопротивление деформации // Физическая мезомеханика. – 2001. – т.4. – №4. – с.85-92.

6. Панин В.Е., Панин А.В. Проблемы мезомеханики прочности и пластичности наноструктурных материалов // Известия вузов. Физика – т.47. – Томск: ТГУ, 2004, – №8. – с.5-17.

Способ обработки бериллиевой бронзы, включающий ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы, отличающийся тем, что закаленную бронзу подвергают ударной ультразвуковой обработке перед дисперсионным твердением, при этом ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с.

Похожие патенты:

Способ обработки полуфабриката из низколегированного дисперсионно-твердеющего медного сплава с содержанием никеля до 1,6%, бериллия 0,2-0,8% и титана до 0,15% // 2416672

Изобретение относится к металлургии, а именно к обработке материалов из дисперсионно-твердеющих сплавов на основе меди, и предназначено для использования в технологии получения полуфабрикатов, обладающих высокой электропроводностью.

Медный сплав cu-ni-si-co для материалов электронной техники и способ его производства // 2413021

Изобретение относится к области металлургии, в частности к сплавам Cu-Ni-Si-Co, имеющим превосходную прочность, электропроводность и качество пресс-штамповки. .

Способ термомагнитной обработки деталей из бериллиевой бронзы // 2401879

Изобретение относится к металлургии и может быть использовано для термической обработки деталей из бериллиевой бронзы. .

Способ производства горячепрессованных заготовок из свинцовой альфа+бета-латуни // 2393265

Изобретение относится к металлообработке, в частности к производству прессованных заготовок из медных сплавов. .

.

Способ получения слитка из дисперсионно-твердеющего низколегированного сплава на медной основе и способ производства из него металлопродукции // 2378403

Изобретение относится к цветной металлургии и может быть использовано для получения электродов контактной сварки и микросварки, жаропрочных проводов, теплообменников, пресс-форм, штампов, огневых стенок камер сгорания реактивных двигателей, основ печатных плат, термостойких пружин, контактов.

Cu-ni-si-co-cr медный сплав, используемый в электронных компонентах, способ его производства и электронный компонент, выполненный из этого сплава // 2375483

Изобретение относится к Cu-Ni-Si-Co-Cr медным сплавам для электронных компонентов. .

Способ восстановления звуковых характеристик металлического литого ударного музыкального инструмента // 2365669

Изобретение относится к восстановлению поврежденных металлических изделий, в частности к способам устранения дефектов в металлических ударных музыкальных инструментах, и может быть использовано для исправления дефектов колоколов, улучшения акустических свойств и повышения их прочностных характеристик.

Способ восстановления звуковых характеристик металлического литого ударного музыкального инструмента // 2365668

Изобретение относится к восстановлению поврежденных металлических изделий, в частности к способам устранения внутренних дефектов в литых ударных музыкальных инструментах, возникающих как при эксплуатации изделий, так и при их изготовлении, и может быть использовано при исправлении дефектов колоколов.

Способ производства изделий из свинцовых латуней // 2352682

Изобретение относится к производству изделий и полуфабрикатов, в частности прутков и проволоки, из свинцовых латуней. .

Способ термодеформационной обработки проволоки из бронзы брхцрк // 2347007

Изобретение относится к цветной металлургии, конкретно – к области производства проволоки из низколегированных сплавов на основе меди, в частности из хромоциркониевой бронзы с добавкой кальция, марки БрХЦрК.

Способ изготовления высокопрочных и износостойких электротехнических изделий из хромовых или хромциркониевых бронз с нано- и микрокристаллической структурой // 2427665

Изобретение относится к области производства контактных электротехнических изделий из хромовых или хромциркониевых бронз и может быть использовано при изготовлении высокопрочных и износостойких электродов контактной сварки и электроконтактных проводов для электротранспорта

Высокопрочная фольга из микрокомпозиционного материала // 2430188

Изобретение относится к области металлургии, в частности к высокопрочной фольге из микрокомпозиционного материала, предназначенной для изготовления гибких печатных плат с высокой электропроводностью

Способ изготовления фольги для гибких печатных плат из двухфазных микрокомпозиционных материалов на основе меди // 2432414

Изобретение относится к области металлургии, в частности к изготовлению высокопрочных тонких листов, лент и фольг из микрокомпозиционных материалов на основе меди, и может быть использовано в электронной технике

Способ производства профилей из электротехнических бронз // 2468877

Изобретение относится к области производства холоднотянутых профилей электротехнического назначения из следующих нетермоупрочняемых бронз: кадмиевой, магниевой, оловянной, серебряной и других

Ультрамелкозернистый медный сплав системы cu-cr и способ его получения // 2484175

Изобретение относится к области ультрамелкозернистых (УМЗ) материалов с повышенной прочностью и электропроводностью, предназначенных для использования в электротехнической промышленности для изготовления деталей, проводников и электрических контактов, работающих в условиях повышенных температур и высоких механических нагрузок

Способ контроля и управления непрерывной термообработкой // 2518039

Изобретение относится к области металлургии и машиностроения. Для предотвращения брака по механическим свойствам непрерывно отожженной металлической заготовки и обеспечения максимального выхода годного осуществляют управление непрерывной термообработкой металлических заготовок, которое включает неразрушающий непрерывный контроль получаемой в результате термообработки характеристики механических свойств, при этом в качестве контрольной характеристики используют значение удельных энергозатрат, проводят сравнение значений текущих энергозатрат со значениями энергозатрат, полученными из предварительно установленных регрессионных зависимостей механических свойств от удельных энергозатрат, обеспечивающими получение необходимых механических свойств, и регулируют режим термообработки заготовки, обеспечивая попадание величины удельных энергозатрат в интервал допустимых значений. 5 з.п. ф-лы, 1 табл., 1 ил.

Для предотвращения брака по механическим свойствам непрерывно отожженной металлической заготовки и обеспечения максимального выхода годного осуществляют управление непрерывной термообработкой металлических заготовок, которое включает неразрушающий непрерывный контроль получаемой в результате термообработки характеристики механических свойств, при этом в качестве контрольной характеристики используют значение удельных энергозатрат, проводят сравнение значений текущих энергозатрат со значениями энергозатрат, полученными из предварительно установленных регрессионных зависимостей механических свойств от удельных энергозатрат, обеспечивающими получение необходимых механических свойств, и регулируют режим термообработки заготовки, обеспечивая попадание величины удельных энергозатрат в интервал допустимых значений. 5 з.п. ф-лы, 1 табл., 1 ил.

Способ термической обработки деталей из бериллиевой бронзы брб2, охлаждаемых в водно-солевом растворе с хлорсодержащими присадками // 2530675

Изобретение относится к термической обработке деталей из бериллиевой бронзы БрБ2 и может быть использовано в радиотехнической, электротехнической отраслях промышленности и в приборостроении. Cпособ включает нагрев деталей из бериллиевой бронзы на стальных поддонах в электрической печи с открытыми нагревателями до температуры 300-320°C с выдержкой при этой температуре в течение 2 часов и охлаждение в водно-солевом растворе, представляющем собой смесь 3-7%-ного водного раствора хлористого натрия и 0,5-1%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, при этом водно-солевой раствор предварительно подвергают магнитной обработке, пропуская его со скоростью 8-10 л/мин через ряд чередующихся постоянных магнитов выпуклой и вогнутой формы, создающих магнитное поле напряженностью 950-1000 Э. Изобретение позволяет исключить операцию травления деталей, использующуюся для удаления с их поверхностей образующейся в результате термообработки пленки окислов углерода, улучшить качество гальванической обработки деталей перед покрытием серебром, а также удешевить процесс термической обработки бронзы за счет использования печей с открытыми нагревателями. 2 пр.

Cпособ включает нагрев деталей из бериллиевой бронзы на стальных поддонах в электрической печи с открытыми нагревателями до температуры 300-320°C с выдержкой при этой температуре в течение 2 часов и охлаждение в водно-солевом растворе, представляющем собой смесь 3-7%-ного водного раствора хлористого натрия и 0,5-1%-ного водного раствора соляной кислоты, взятых в соотношении 1:1, при этом водно-солевой раствор предварительно подвергают магнитной обработке, пропуская его со скоростью 8-10 л/мин через ряд чередующихся постоянных магнитов выпуклой и вогнутой формы, создающих магнитное поле напряженностью 950-1000 Э. Изобретение позволяет исключить операцию травления деталей, использующуюся для удаления с их поверхностей образующейся в результате термообработки пленки окислов углерода, улучшить качество гальванической обработки деталей перед покрытием серебром, а также удешевить процесс термической обработки бронзы за счет использования печей с открытыми нагревателями. 2 пр.

Способ обработки низколегированных медных сплавов // 2585606

Изобретение относится к области обработки специальных проводниковых сплавов, в частности к получению низколегированных медных сплавов, и может быть использовано в электротехнике для изготовления электродов сварочных машин, контактных проводов для электрофицированного транспорта, коллекторных шин и в других изделиях, в которых требуется высокая электропроводность материала. Способ обработки низколегированного медного сплава системы Cu-Cr включает закалку сплава, равноканальное угловое прессование при комнатной температуре и последующее старение, при этом закалке подвергают сплав системы Cu-Cr, содержащий Hf, равноканальное угловое прессование осуществляют при пересечении каналов под углом 90 градусов по маршруту Вс до достижения истинной степени деформации 7-11, а старение проводят при температуре 450-550°С до получения в сплаве структуры, состоящей из матрицы, представляющей собой по существу чистую ультрамелкозернистую медь, и наноразмерные выделения упрочняющей фазы. Техническим результатом изобретения является повышение уровня механических свойств низколегированных медных сплавов системы Cu-Cr в сочетании с повышением их электропроводности. 1 пр.

Способ обработки низколегированного медного сплава системы Cu-Cr включает закалку сплава, равноканальное угловое прессование при комнатной температуре и последующее старение, при этом закалке подвергают сплав системы Cu-Cr, содержащий Hf, равноканальное угловое прессование осуществляют при пересечении каналов под углом 90 градусов по маршруту Вс до достижения истинной степени деформации 7-11, а старение проводят при температуре 450-550°С до получения в сплаве структуры, состоящей из матрицы, представляющей собой по существу чистую ультрамелкозернистую медь, и наноразмерные выделения упрочняющей фазы. Техническим результатом изобретения является повышение уровня механических свойств низколегированных медных сплавов системы Cu-Cr в сочетании с повышением их электропроводности. 1 пр.

Способ термомеханической обработки медных сплавов // 2610998

Изобретение относится к области металлургии, а именно к технологии обработки медных сплавов, применяемых в электротехнической промышленности для изготовления деталей, работающих в условиях повышенных механических нагрузок. Способ включает нагрев медного сплава в интервале температур 850-980°С и выдержку от 0,5 до 2 ч с последующей закалкой, старение в интервале температур 350–650°С в течение от 2 до 8 ч, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования в интервале температур 350–450°С до истинной степени деформации не более 2 с последующей прокаткой при комнатной температуре со степенью обжатия не менее 20%. Способ позволяет получить полуфабрикат из медных сплавов с улучшенным комплексом физико-механических свойств, т.е. с высокой прочностью и высокой электропроводностью. 1 пр., 2 ил.

Способ включает нагрев медного сплава в интервале температур 850-980°С и выдержку от 0,5 до 2 ч с последующей закалкой, старение в интервале температур 350–650°С в течение от 2 до 8 ч, интенсивную пластическую деформацию методом непрерывного равноканального углового прессования в интервале температур 350–450°С до истинной степени деформации не более 2 с последующей прокаткой при комнатной температуре со степенью обжатия не менее 20%. Способ позволяет получить полуфабрикат из медных сплавов с улучшенным комплексом физико-механических свойств, т.е. с высокой прочностью и высокой электропроводностью. 1 пр., 2 ил.

Способ повышения микротвёрдости медных изделий // 2612862

Изобретение относится к обработке меди и может быть использовано в различных отраслях промышленности, в которых применение находят медь и медные сплавы. Способ обработки изделия из поликристаллической меди заключается в воздействии на изделие постоянным магнитным полем с индукцией от 0,1 до 0,4 Тл и выдержке в магнитном поле в течение 1 часа. Техническим результатом изобретения является увеличение микротвердости изделий, изготовленных из поликристаллической меди. 1 ил.

Техническим результатом изобретения является увеличение микротвердости изделий, изготовленных из поликристаллической меди. 1 ил.

способ обработки бериллиевой бронзы для повышения ее прочностных параметров – патент РФ 2419674

Изобретение относится к металлургии, в частности к способу повышения прочностных параметров проката в виде листов, ленты и фольги, толщиной до 0,5 мм из бериллиевой бронзы марок БрБНТ1,7, БрБНТ1,9, БрБ2 и БрБ2,5. Способ обработки бериллиевой бронзы включает ударную ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы. Ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с. Технический результат – повышение прочностных параметров, уменьшение разброса их значений и появление возможности локального упрочнения детали относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму.

Формула изобретения

Способ обработки бериллиевой бронзы, включающий ультразвуковую обработку и последующее дисперсионное твердение закаленной бронзы, отличающийся тем, что закаленную бронзу подвергают ударной ультразвуковой обработке перед дисперсионным твердением, при этом ударную ультразвуковую обработку осуществляют с частотой 22 кГц ± 10%, нагрузкой на контактирующий инструмент 15 кгс и скоростью обработки 0,005 м/с.

Описание изобретения к патенту

Изобретение относится к металлургии, в частности к способу обработки для повышения прочностных параметров проката в виде листов, ленты и фольги, толщиной до 0,5 мм из бериллиевой бронзы марок БрБНТ1,7, БрБНТ1,9,БрБ2 и БрБ2,5.

Как известно, бериллиевые бронзы в силу комплекса высоких электрических, прочностных, упругих и антикоррозионных параметров применяются в основном в качестве контактных упругих элементов.

Существует три способа повышения прочностных и пружинящих параметров бронзы:

1) пластическая деформация (прессование, прокатка, волочение) – бериллиевые бронзы, в которых основным легирующим элементом является бериллий, входящий в твердый раствор основного металла (меди), упрочняется деформационным наклепом. Пластическая деформация проводится после операции закалки (в мягком состоянии), перед дисперсионным твердением, что сопровождается значительным повышением прочностных параметров [1];

Пластическая деформация проводится после операции закалки (в мягком состоянии), перед дисперсионным твердением, что сопровождается значительным повышением прочностных параметров [1];

2) термическая обработка – дисперсионное твердение (с закаленного состояния). Заключается в нагреве под закалку до температуры 770-790°С, выдержке при данном интервале температур и последующем охлаждении в воде. В процессе нагрева под закалку интерметаллидное соединение бериллия с медью (Cu-Ве) и другие легирующие элементы растворяются в основной составляющей сплава – меди и образуют твердый раствор. Последующий нагрев бронзы до температурного интервала 300-340°С способствует выделению из твердого раствора зародышей фазы Cu-Ве, благодаря чему происходит упрочнение бронзы [1].

Существует три вида дисперсионного твердения:

– стандартное (нагрев до температуры 310-340°С, выдержка от 1 до 4 часов) [1], [2];

– ступенчатое (нагрев до температуры 210°С, выдержка 1 час, нагрев до температуры 335°С, выдержка 1 час и 10 минут) [1];

– динамическое (нагрев под нагруженном до температуры 320-340°С под нагрузкой, выдержка от 1 до 2 часов) [1];

3) совмещенный метод – деформационное упрочнение с закаленного состояния и последующее дисперсионное твердение [1].

Вышеперечисленные способы широко применяются в промышленности. Однако следует отметить, что технология упрочнения бериллиевой бронзы приводит к широкому разбросу диапазона прочностных параметров, например допустимые значения временного сопротивления разрушению согласно ГОСТ 1789-70 соответствуют интервалу 1080-1470 МПа [3].

При этом следует учитывать, что бериллиевая бронза является дорогостоящим материалом из-за легирования ее бериллием. Поэтому даже незначительное повышение прочностных параметров относительно традиционных состояний бериллиевой бронзы позволит увеличить долговечность изделия или снизить металлоемкость при изготовлении за счет уменьшения линейных размеров, при этом деталь сможет соответствовать тем же эксплуатационным требованиям, что и изготовленная по стандартной технологии.

Наиболее близким к изобретению способом является способ ультразвуковой обработки поверхности металлов и сплавов, приводящей к созданию наноструктурного поверхностного слоя [4], [5]. Альтернативным способом повышения физико-механических свойств металлов является формирование в них наноструктурного состояния только в тонком поверхностном слое. Состояние поверхности во многом определяет процессы зарождения и распространения первичных сдвигов в нагруженном образце. Поэтому создание на поверхности нанокристаллической структуры может подавить зарождение дислокаций в поверхностных слоях нагруженного материала и тем самым в значительной степени увеличить его прочностные параметры [6].

Альтернативным способом повышения физико-механических свойств металлов является формирование в них наноструктурного состояния только в тонком поверхностном слое. Состояние поверхности во многом определяет процессы зарождения и распространения первичных сдвигов в нагруженном образце. Поэтому создание на поверхности нанокристаллической структуры может подавить зарождение дислокаций в поверхностных слоях нагруженного материала и тем самым в значительной степени увеличить его прочностные параметры [6].

Однако приведенный способ ультразвуковой обработки на бериллиевой бронзе ранее не применялся и в существующих источниках не отражен.

Сущность изобретения состоит в следующем:

Поверхность бериллиевой бронзы в виде ленты, фольги в мягком состоянии по ГОСТ 1789-70 [3] подвергается ультразвуковой ударной обработке по режиму: частота 22±10% кГц, нагрузка на контактирующий инструмент 15 кгс, скорость обработки 0,005 м/с. В процессе обработки структура поверхности сплава испытывает динамические нагрузки, способные не деформировать, а дробить структуру. Толщина обрабатываемой пластины при этом уменьшается не более чем на 5%. В результате ударной обработки предел прочности бериллиевой бронзы увеличивается приблизительно в 1,5 раза по сравнению с исходным (закаленным) структурным состоянием от 380-400 до 600-630 МПа. Дальнейшее проведение дисперсионного твердения при температуре 320°С и продолжительностью 2 часа повышает предел прочности относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму на 15-20% (от 1080-1120 МПа до 1300-1350 МПа). Пластичность бериллиевой бронзы в рассматриваемых случаях практически не изменяется и соответствует 3-5%.

Толщина обрабатываемой пластины при этом уменьшается не более чем на 5%. В результате ударной обработки предел прочности бериллиевой бронзы увеличивается приблизительно в 1,5 раза по сравнению с исходным (закаленным) структурным состоянием от 380-400 до 600-630 МПа. Дальнейшее проведение дисперсионного твердения при температуре 320°С и продолжительностью 2 часа повышает предел прочности относительно бронзы из стандартного проката с последующим проведением дисперсионного твердения по аналогичному режиму на 15-20% (от 1080-1120 МПа до 1300-1350 МПа). Пластичность бериллиевой бронзы в рассматриваемых случаях практически не изменяется и соответствует 3-5%.

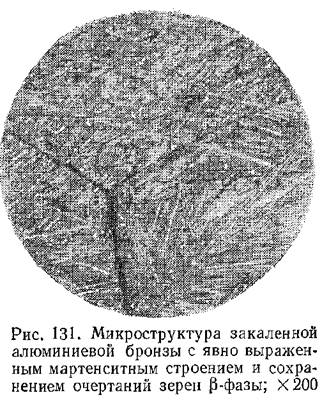

Размер зерна поверхностного слоя измельчается с 20-50 мкм до 700-900 нм.

Проведение операции дисперсионного твердения с полученного состояния приводит к следующим эффектам:

– прочностные параметры бронзы увеличиваются на 15-20% относительно той же бронзы после стандартной закалки и дисперсионного твердения;

– наблюдается уменьшение уровня разброса значений прочностных параметров;

– значения прочности бериллиевой бронзы после ультразвуковой обработки и последующего дисперсионного твердения соответствуют ГОСТ 1789-70 [3], но всегда находятся в верхних пределах этого интервала;

– имеется возможность упрочнения детали, изготовленной из бериллиевой бронзы не по всему объему, а только в локальных ее участках.

Таким образом, используемое стандартное мягкое состояние (по ГОСТ 1789-70) бериллиевой бронзы и подверженное ультразвуковой обработке приводит к большему упрочнению и стабилизации прочностных параметров после дисперсионного твердения по сравнению с дисперсионным твердением по аналогичным режимам с исходного мягкого состояния.

Предложенный способ может применяться при изготовлении контактных упругих элементов. Из-за возможности получения более высоких прочностных параметров по сравнению со стандартными методами упрочнения появляется возможность снижения металлоемкости при изготовлении деталей за счет уменьшения их размеров и сохранения при этом эксплуатационных параметров или повышения их долговечности. Кроме этого использование предложенного способа обработки уменьшит разброс значений прочностных параметров, а также впервые появляется возможность локального упрочнения детали.

Литература

1. Ж.П.Пастухова, А. Г.Рахштадт. Пружинные сплавы цветных металлов. Изд. 2-е, перераб. и доп. М., Металлургия, 1983.

Г.Рахштадт. Пружинные сплавы цветных металлов. Изд. 2-е, перераб. и доп. М., Металлургия, 1983.

2. Р4.054.035-89 «Рекомендации. Элементы пружинные из сплавов черных и цветных металлов. Термическая обработка».

3. ГОСТ 1789-70 «Полосы и ленты из бериллиевой бронзы. Технические условия».

4. А.В.Панин, В.А.Клименов, Н.Л.Абрамовская, А.А.Сон. Зарождение и развитие потоков дефектов на поверхности деформируемого твердого тела // Физическая мезомеханика. – 2000. – т.3. – № 1. – с.83-93.

5. А.В.Панин, В.А.Клименов, Ю.И.Почивалов, А.А.Сон. Влияние состояния поверхностного слоя Ст 3 на механизм пластического течения и сопротивление деформации // Физическая мезомеханика. – 2001. – т.4. – № 4. – с.85-92.

6. Панин В.Е., Панин А.В. Проблемы мезомеханики прочности и пластичности наноструктурных материалов // Известия вузов. Физика – т.47. – Томск: ТГУ, 2004, – № 8. – с.5-17.

Марка, свойства и применение, характеристики и состав, плотность

Металлы и сплавы

- Определение

- Состав

- Характеристики

- Приложение

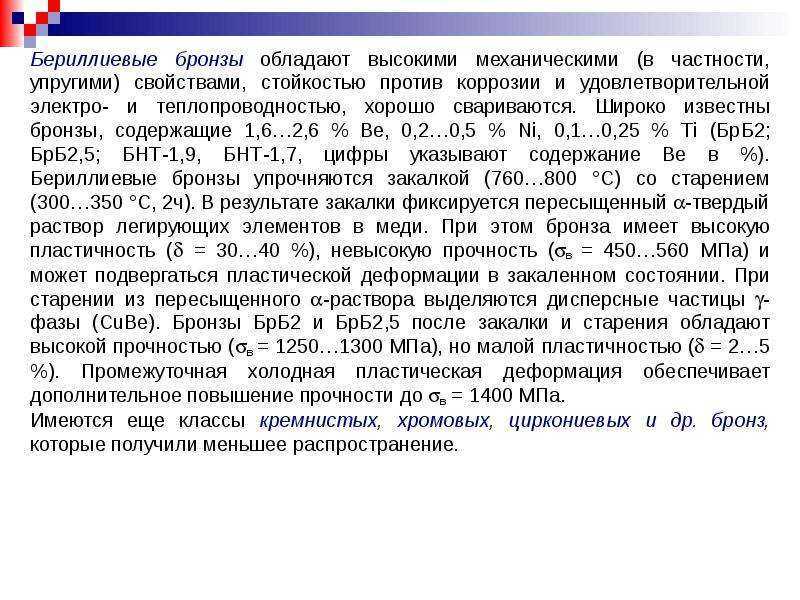

В нашем обзоре мы более подробно остановимся на особенностях и физико-химических показателях медно-бериллиевого сплава, более известного как бериллиевая бронза. Поговорим о физико-химических характеристиках, а также области применения этого уникального состава.

Поговорим о физико-химических характеристиках, а также области применения этого уникального состава.

Определение

Бериллиевая бронза – медно-бериллиевый сплав, содержащий от 0,5 до 3% бериллия, в отдельных случаях возможно добавление других примесей. Бериллиевая бронза отличается:

- Повышенной плотностью и прочностью в сочетании с немагнитными характеристиками и полным отсутствием искрения.

- Поддается любой обработке – резке и формовке.

- Сплав широко применяется для изготовления инструментов, в том числе музыкальных, а также точных инструментов и пуль для огнестрельного оружия.

- Медь-бериллий также нашел свое применение в аэрокосмической технике.

Важно! Помните, что сплавы, содержащие любое количество бериллия, очень токсичны и представляют опасность для человека на этапе производства.

Бронза бериллиевая относится к группе так называемых дисперсионно-упрочняющих составов . Отличительной их особенностью является зависимость степени растворимости легирующих ингредиентов от нагрева.

Отличительной их особенностью является зависимость степени растворимости легирующих ингредиентов от нагрева.

При закалке из однофазного шлифа в твердом теле образуется избыточное количество атомов основного легирующего компонента по сравнению с равновесным состоянием такой системы. Образующийся концентрированный твердый раствор характеризуется термодинамической неустойчивостью и склонностью к разложению; при повышении уровня температуры этот процесс активизируется. Эффект уплотнения объясняется диспергированием осадков, образующихся в результате разложения веществ.

Состав

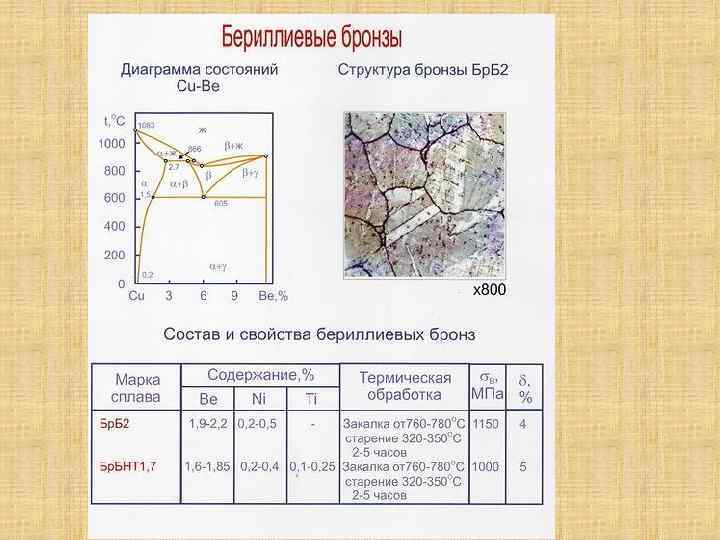

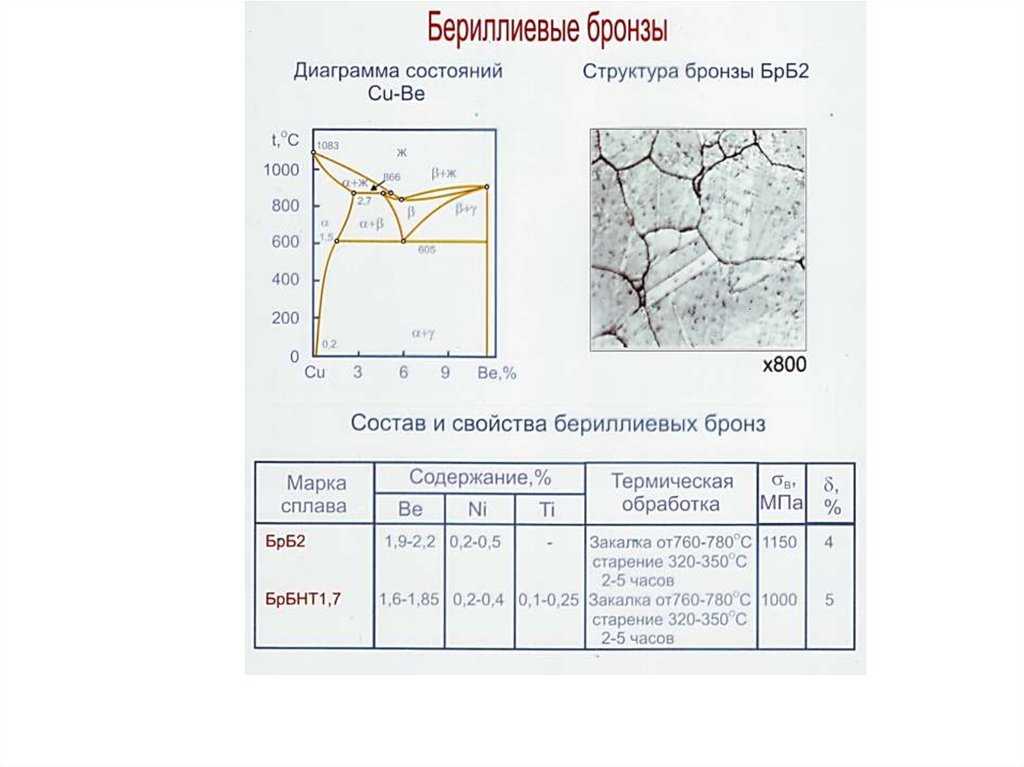

Химическая формула бериллиевой бронзы БрБ2, состав указан в действующем ГОСТе.

В состав сплава входят следующие ингредиенты:

- медь 97-98%;

- бериллий 1,9-2,1%;

- никель 0,2-0,5%;

- менее 0,5% добавок.

Наиболее часто применяют медно-бериллиевые композиции, содержащие 2 % бериллия, а также медно-бериллиево-кобальтовые сплавы, где процентное содержание бериллия не превышает 0,8 %. Первый сплав называется высоколегированной бериллиевой бронзой, второй относится к группе низколегированных марок.

Первый сплав называется высоколегированной бериллиевой бронзой, второй относится к группе низколегированных марок.

Свойства

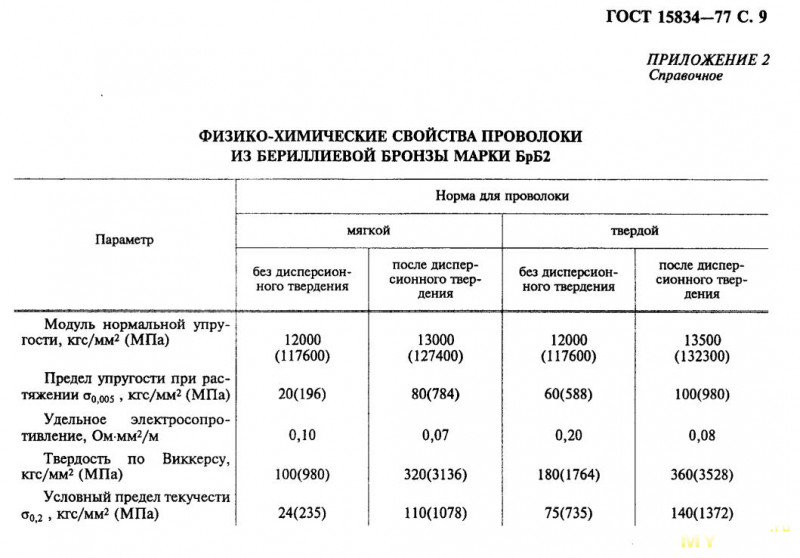

Бериллиевая медь имеет следующие физико-химические характеристики.

- Завышенная электрическая и теплопроводность. По этим параметрам вещество лишь немного уступает меди.

- Повышенный предел упругости.

- Отсутствие искрения при механическом ударе.

- Высокие показатели коррозионной стойкости, твердости и временной стойкости.

Все эти характеристики максимально проявляются для всех моментов, когда бериллиевая бронза подвергается различным способам обработки и закалки. Например, при искусственном старении такие вещества достигают предельной пластичности после закалки, которая проводится при температуре около 770 градусов — в таком состоянии бериллиевая бронза чрезвычайно легка.

Типовое сопротивление вещества соответствует 450 МПа. Этот параметр удваивается при процессах пластической деформации сплава на 35-50%. Как следствие, после старения, которое проводят сразу после завершения процесса закалки, механические свойства бериллия становятся чрезвычайно высокими.

Как следствие, после старения, которое проводят сразу после завершения процесса закалки, механические свойства бериллия становятся чрезвычайно высокими.

Параметры медно-бериллиевой композиции, являющиеся основополагающими для промышленности, далеко не ограничиваются перечисленными. Все бронзовые сплавы, в состав которых входит бериллий, отличаются высокой жаростойкостью – изделия из них могут функционировать без изменения своих возможностей при температуре до 340 градусов Цельсия. А при нагреве до 500 градусов механические свойства и плотность любых бериллиевых бронз становятся по своим показателям полностью идентичными алюминиевым, а также олово-фосфоритным составам при стандартной температуре эксплуатации около +20 градусов.

Это свойство позволяет использовать бериллиевую бронзу для производства фасонного литья высочайшего качества.

В большинстве случаев сплав выпускается в виде полуфабрикатов, прошедших стадию формования. Чаще всего это тонкая лента, полоска или проволока.

Бериллиевые сплавы легко поддаются любой механической обработке (резке, пайке и сварке). Хотя есть некоторые ограничения на проведение перечисленных манипуляций. Таким образом, любые бериллиевые сплавы следует припаивать сразу же после завершения механической зачистки. При этом обязательно используйте серебряный припой, а также флюс. Важно, чтобы в самом флюсе всегда присутствовали соли фтора. В последние годы получила распространение так называемая вакуумная пайка — ее проводят под толстым слоем флюса. Таким образом, обеспечивается уникальное качество продукта.

Но в настоящее время электродуговая сварка при работе с бериллиевой медью практически не применяется, так как она имеет значительный термический интервал кристаллизации. Сварка шовного, а также точечного и роликового типов в инертных средах освоена в полном объеме. Следует добавить, что специфические механические характеристики материала не позволяют выполнять сварочные работы сразу после термической обработки бронз – это непременно следует иметь в виду, продумывая технологию их обработки.

Особого внимания заслуживает следующий показатель: скорость охлаждения. Этот индикатор должен быть очень острым, чтобы предотвратить разложение пересыщенной твердой композиции. Вот почему при выборе рабочих закалочных сред в первую очередь следует исходить из показателей критической скорости. Эти данные подтверждают, что при закалке бронз максимальные скорости охлаждения должны находиться в пределах 500-250 градусов.

Медленные процессы в этом интервале приводят к преждевременному высвобождению отвердителя и вызывают снижение способности к дальнейшему твердению. Критическая скорость охлаждения, позволяющая достичь оптимального сочетания физико-технических характеристик, для меди с добавкой бериллия соответствует 30-60 г/с. Для достижения нужного значения сплав обычно закаливают в воде. Для снижения параметров критической скорости в сплав обычно добавляют немного кобальта. Минимальные добавки такого металла повышают стабильность переохлажденного раствора. Точно так же примеси магния могут повлиять на долговечность бронзы.

Точно так же примеси магния могут повлиять на долговечность бронзы.

Заявка

Визуально бериллиевая бронза выглядит как цветной сплав, который вместе с используется при изготовлении пружинных элементов, проволоки, стержней и некоторых других элементов, необходимых для сохранения конфигурации. При частых деформациях и постоянных перегрузках такая проволока имеет повышенную электропроводность, применяется в низкочастотных контактах для изготовления электрических соединителей.

Сильная немагнитная, но не искробезопасная бериллиевая медь нашел широкое применение при изготовлении плоскогубцев, стамесок ножей, молотков и гаечных ключей. Сплав оптимален для работы с некоторыми взрывоопасными веществами , например, на элеваторах, нефтяных вышках или в угольных шахтах.

Бериллиево-медный сплав часто используют для изготовления ударных музыкальных инструментов для обеспечения их поступательного тембра и акустического резонанса – обычно материал востребован при создании треугольников и бубнов.