Допускаются ли трещины в сварных швах при сварке низколегированных сталей: Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

alexxlab | 16.03.2023 | 0 | Разное

Билеты экзамена для проверки знаний специалистов сварочного производства 1 уровень

БИЛЕТ 5

ВОПРОС 1. Что такое сварка плавящимся электродом?

1. Дуга горит между свариваемым изделием и плавящимся электродом или электродной проволокой.

2. Сварочная ванна защищается газом и шлаком, которые образовались в процессе плавления основного и сварочного материалов.

3. Электрод плавится за счет тепла дуги или газового пламени.

ВОПРОС 2. Какой буквой русского алфавита обозначают вольфрам и ванадий в маркировке стали?

1. Вольфрам — Г, ванадий — В.

2. Вольфрам — В, ванадий — Ф.

3. Вольфрам — К, ванадий — Б.

ВОПРОС 3. Электроды каких марок имеют рутиловое покрытие?

1. УОНИИ 13/45, СМ-11.

2. АНО-3, АНО-6, МР-3.

3. АНО-7, АНО-8.

ВОПРОС 4. Чему равно общее напряжение нескольких одинаковых источников ЭДС, соединенных последовательно?

1. Напряжению одного из соединенных источников ЭДС.

2. Частному от деления произведений напряжений соединенных источников ЭДС на сумму их напряжений.

3. Алгебраической сумме напряжений источников ЭДС.

ВОПРОС 5. Какой частоты переменного тока, вырабатывают электростанции в России?

1. Переменный ток с частотой 100 Гц.

2. Переменный ток с частотой 60 Гц.

3. Переменный ток с частотой 50 Гц.

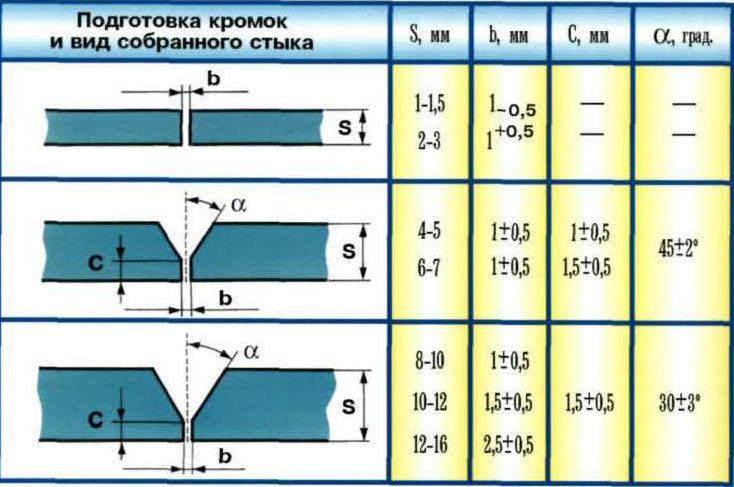

ВОПРОС 6. Укажите величину зазора между свариваемыми кромками элементов толщиной до 5 мм по ГОСТ 5264-80?

1. 1-2 мм.

2. 3-4 мм.

3. 5-6 мм.

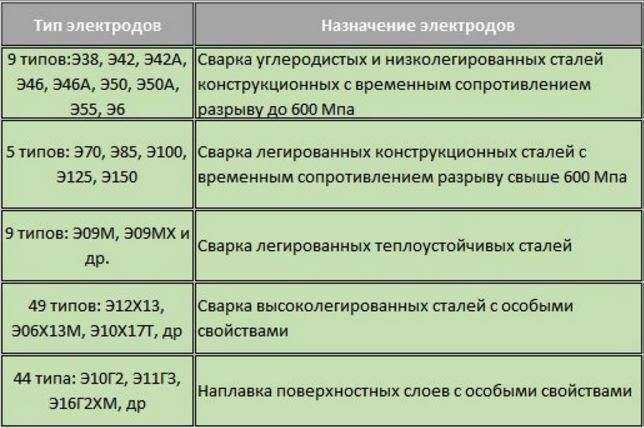

ВОПРОС 7. Для какой группы сталей применяют при сварке электроды типов Э38, Э42, Э42А, Э46, Э46А?

1. Для сварки теплоустойчивых низколегированных сталей.

2. Для сварки углеродистых конструкционных сталей сталей.

3. Для сварки низколегированных конструкционных сталей.

ВОПРОС 8. Что обозначает в маркировке электродов буква «Э» и цифры, следующие за ней?

1. Марку электрода и номер разработки.

2. Завод-изготовитель и номер покрытия.

3. Тип электрода и гарантируемый предел прочности наплавленного ими металла в кгс/мм2.

ВОПРОС 9. Влияет ли род и полярность тока на величину проплавления при РДС?

1. Влияет незначительно.

2. Не влияет.

3. Влияет существенно.

ВОПРОС 10. Как влияет длина дуги на ширину шва?

1. Не влияет.

2. С увеличением длины дуги ширина шва уменьшается.

3. С увеличение длины дуги ширина шва увеличивается.

ВОПРОС 11. В каких условиях рекомендуется хранить электроды?

1. В сухом отапливаемом помещении при температуре не ниже +15 и влажности воздуха не более 50 %.

2. В складском помещении при температуре выше 00С.

3. В ящиках, в упакованном виде.

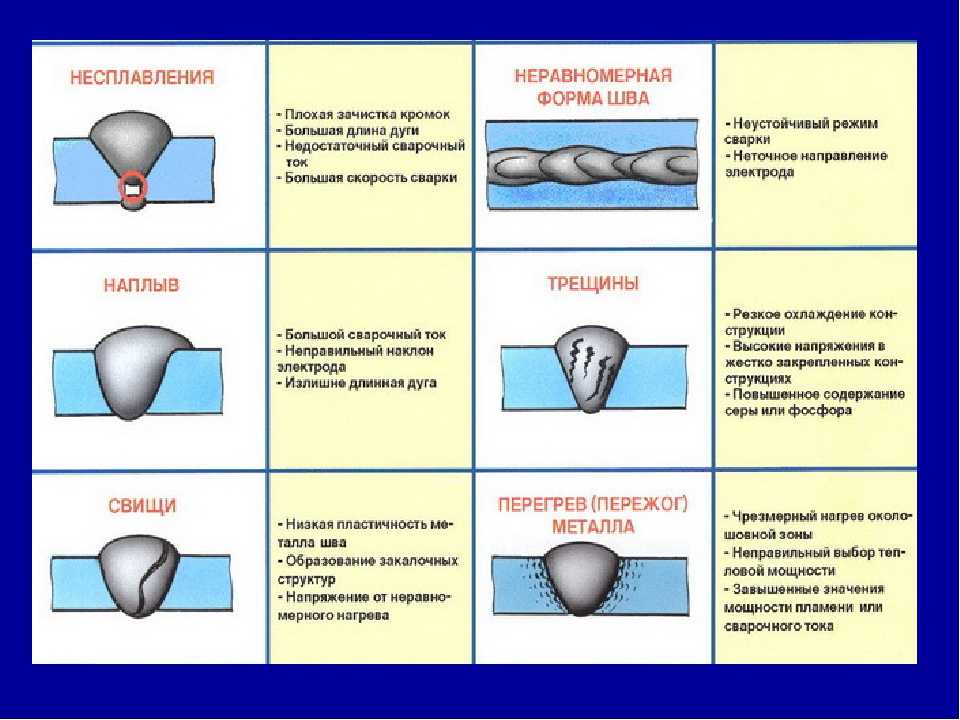

ВОПРОС 12. Какие дефекты могут быть в сварном шве, если притупление кромок превышает рекомендуемую величину?

1. Возможно появление непровара корня шва.

2. Возможно появление холодных трещин.

3. Возможно появление пористости.

ВОПРОС 13. С какой целью источники питания сварочной дуги для ручной дуговой сварки имеют напряжение холостого хода выше, чем напряжение на дуге при сварке?

1. Для увеличения глубины проплавления в начале шва.

2. Для улучшения возбуждения дуги.

3. Для уменьшения разбрызгивания металла.

ВОПРОС 14. Какие углеродистые и низколегированные стали необходимо подогревать при сварке?

1. С эквивалентным содержанием углерода более 0,5 %.

2. С содержанием серы и фосфора более 0,05 % каждого.

3. С содержанием кремния и марганца до 0,5…1,5 % каждого.

ВОПРОС 15. Какие способы резки рекомендуется применять для подготовки деталей из аустенитных сталей?

1. Кислородная.

2. Кислородно-флюсовая, плазменно-дуговая, механическая.

3. Воздушно-дуговая

ВОПРОС 16. Что входит в понятие металлургической свариваемости металлов?

1. Влияние на свариваемость химического состава металла и отсутствие дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва.

Влияние на свариваемость химического состава металла и отсутствие дефектов в результате химического взаимодействия элементов в сварочной ванне и кристаллизующемся металле шва.

2. Влияние на свариваемость способа сварки и возможность появления дефектов в результате воздействия термического цикла на сварочную ванну и кристаллизующейся металл шва.

3. Влияние на свариваемость объема сварочной ванны и кристаллизующегося металла шва.

ВОПРОС 17. Какие сварочные деформации называют остаточными?

1. Деформации, появляющиеся во время сварки.

2. Деформации, появляющиеся по окончании сварки.

3. Деформации, образующиеся под действием эксплуатационных нагрузок.

ВОПРОС 18. Допускаются ли трещины в сварных швах при сварке низколегированных сталей?

1. Допускается, если их длина не превышает толщины металла шва.

2. Допускается, если концы трещины после сварки заварить газовой сваркой.

3. Не допускаются.

ВОПРОС 19. Какой род тока более опасен при поражении человека электрическими токами при напряжении 220В?

Какой род тока более опасен при поражении человека электрическими токами при напряжении 220В?

1. Переменный ток 50 Гц.

2. Постоянный ток.

3. Ток высокой частоты.

ВОПРОС 20. Какими индивидуальными средствами должен обеспечиваться сварщик при выполнении потолочной сварки?

1. Поясом безопасности.

2. Беретом и рукавицами.

3. Нарукавниками, шлемом и пелеринами.

Для перехода на следующую страницу, воспользуйтесь постраничной навигацией ниже

Страницы: 1 2 3 4 5 6 7 8 9 10

Допускаются ли трещины в сварных швах при сварке низколегированных сталей? — Студопедия

Поделись с друзьями:

а) допускается, если их длина не превышает толщины металла шва;

б) не допускаются;

в) допускаются;

г) допускается, если концы трещины после сварки заварить газовой сваркой.

6. Трещины относятся:

а) к недопустимым дефектам в сварных швах;

б) по усмотрению заказчика;

в) по решению сварщика;

г) к допускаемым дефектам.

Чем не пользуются при измерительном контроле прихваток?

а) микроскопом;

б) линейкой металлической;

в) рулеткой;

г) штангенциркулем.

Может ли ржавая проволока быть причиной пор?

а) нет;

б) только при сварке корня шва;

в) никогда;

г) да.

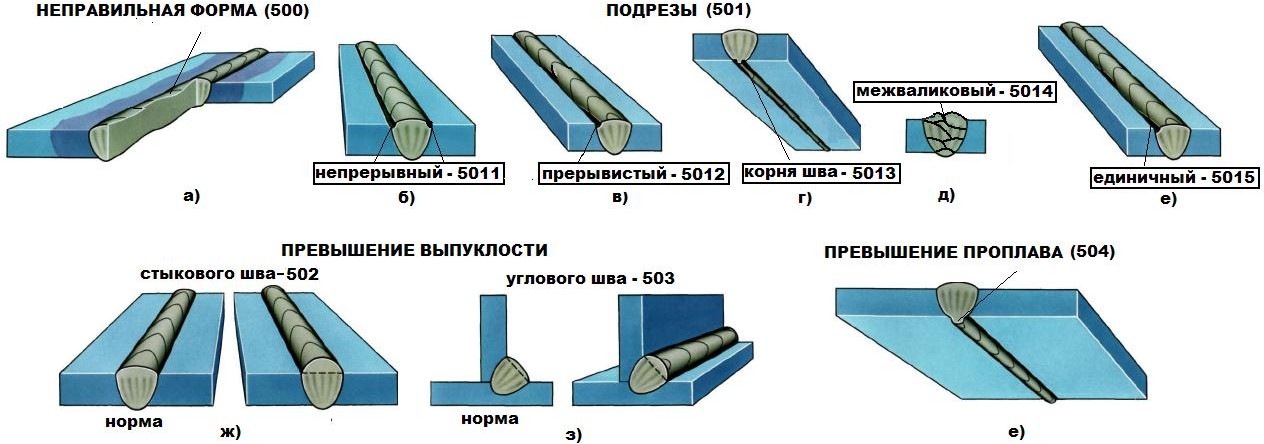

9. Натекание жидкого металла на поверхность холодного основного металла без сплавления с ним, это –

а) прожог;

б) подрез;

в) непрова;

г) наплыв.

Что называют зоной термического влияния?

а) металл, подвергшихся сварке соединяемых частей;

б) участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменяются в результате нагрева и пластической деформации при сварке;

в) сплав, образованный переплавленным основным и наплавленным металлами или только переплавленным основным металлом;

г) металл, находящийся на границе основного металла и шва.

С какой целью производят прокалку электродов?

а) для удаления влаги из покрытия электродов;

б) для повышения прочности электродного покрытия;

в) для удаления серы;

г) для удаления фосфора.

Что называют прожогом?

а) нарушение сплошности наплавленного металла;

б) несплавление валика наплавленного металла с основным металлом;

в) сквозное отверстие в сварном шве;

г) недопустимые отклонения.

Какие сварочные деформации называют остаточными?

а) деформации, появляющиеся по окончании сварки;

б) деформации, появляющиеся во время сварки;

в) деформации, образующиеся под действием эксплуатационных нагрузок;

г) после высокого отпуска.

В каком материале при одинаковом нагреве напряжения будут выше?

а) напряжения будут равные;

б) в низкоуглеродистой стали;

в) в меди;

г) в высоколегированной стали.

Что контролируют при визуальном контроле?

а) поры, неметаллические включения;

б) форму и размер шва, поверхностные трещины и поры, подрезы;

в) внутренние трещины, несплавления;

г) холодные трещины.

Когда сварщик проходит квалификационные испытания?

а) до выполнения сварочных работ;

б) совместно с выполнением сварочных работ;

в) по окончании сварочных работ;

г) перед получением диплома.

От чего зависит величина деформации свариваемого металла?

а) от склонности стали к закалке;

б) от неравномерности нагрева;

в) от марки электрода, которым ведут сварку;

г) от каждого из перечисленных факторов.

18. Укажите требования, предъявляемые к качеству поверхности сварочной проволоки сплошного сечения:

а) разрешается применять в состоянии поставки;

б) поверхность проволоки должна быть без следов масла;

в) поверхность проволоки должна быть очищена от смазки, грязи и масла;

г) не имеет большого значения.

19. Недостаточное удаления газов при кристаллизации металла шва, ведет к образованию ……

а) прожог;

б) подрез;

в) непрова;

г) газовых пор.

Сварные соединения применяют для …

а)повышения прочности;

б) удобства разборки;

в) создания неразъёмных соединений;

г) создания разъёмных соединений.

Критерии оценки:

| Количество правильных ответов | % выполненных заданий | Оценка |

| 18-20 | 85-100 | Отлично |

| 14-17 | 65-84 | Хорошо |

| 10-13 | 50-64 | Удовлетворительно |

| 0-9 | Менее 50 | Неудовлетворительно |

Вариант

Инструкция:выберите один правильный ответ

Что называют зоной сплавления?

а) металл, подвергшихся сварке соединяемых частей;

б) металл, находящийся на границе основного металла и шва;

в) сплав, образованный переплавленным основным и наплавленным металлами или только переплавленным основным металлом;

г) участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменяются в результате нагрева и пластической деформации при сварке.

Какие из перечисленных ниже нарушений технологии могут привести к пористости швов?

а) плохая зачистка кромок перед сваркой от ржавчины, следов смазки;

б) большая сила тока при сварке;

в) малый зазор в стыке;

г) малая сила тока при сварке.

Что не относится к допустимым дефектам прихватки?

а) незаваренный кратер;

б) прожог;

в) заниженная длина прихватки;

г) все допустимые.

Как влияет равномерный подогрев изделий в процессе сварки на величину сварочных деформаций?

а) увеличивает деформацию изделия;

б) не влияет;

в) уменьшает деформацию изделия;

г) увеличивает разделку.

5. В каком сварном соединении возможны большие деформации?

а) в угловом соединении хорошо закрепленных пластин;

б) одинаковые во всех соединениях;

в) в стыковом соединении коротких закрепленных труб;

г) в тонкостенной конструкции с протяженными швами.

Какие методы включает разрушающий контроль сварных соединений?

а) визуальный и измерительный контроль;

б) испытания на угол загиба;

в) магнитный контроль;

г) ультразвуковой контроль.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Растрескивание при повторном нагреве в низколегированной и нержавеющей стали

Определение

Растрескивание при повторном нагреве также называется растрескиванием при снятии напряжения. Из самого определения ясно, что растрескивание при повторном нагреве связано с PWHT после сварки, где PWHT является обязательным для размягчения мартенсовой микроструктуры или снижения остаточного напряжения. Таким образом, PWHT нельзя избежать для предотвращения растрескивания при повторном нагреве. Этот тип растрескивания наблюдается в аустенитной нержавеющей стали и сталях Cr-Mo-V.

Механизм растрескивания при повторном нагреве

В основном растрескивание при повторном нагреве наблюдается в низколегированных сталях, содержащих Cr, Mo, V (вторичные карбидообразователи). Аустенитная нержавеющая сталь, содержащая Nb, Ti с высоким содержанием углерода, также подвержена растрескиванию при повторном нагреве при повышенной температуре. Материалы, имеющие сильную реакцию осаждения во время PWHT, также подвержены этому типу растрескивания, но о таком растрескивании при повторном нагреве пока не сообщалось в алюминиевых или титановых сплавах.

Механизм растрескивания при повторном нагреве в низколегированных сталях

Трещины при повторном нагреве обнаружены на границах аустенитных зерен в крупнозернистой области ЗТВ. В случае низколегированной стали должны присутствовать пять условий, чтобы произошло растрескивание при повторном нагреве.

1) Термический градиент при повышенной температуре

Это означает, что ЗТВ нагрета до температуры образования аустенитной фазы и до температуры, при которой происходит рост зерна. Эта температура особенно в диапазоне 350-550⁰C

Эта температура особенно в диапазоне 350-550⁰C

2) Растворение карбида

Обнаружено, что в вышеупомянутом диапазоне температур происходит очень слабое растворение карбида, так что происходит высокая реакция осаждения.

3) Остаточное напряжение

Во время охлаждения в конструкции возникает некоторое остаточное напряжение.

4) Повторный нагрев до критической температуры

В период охлаждения микроструктура снова подвергается воздействию температуры (350-550⁰C), при которой снова происходит реакция выделения карбида.

5) Ползучесть или релаксация напряжения во время повторного нагрева

Дополнительное напряжение, полученное во время повторного нагрева, будет способствовать этому растрескиванию.

В процессе термического цикла сварки ЗТВ нагреваются до температуры, при которой происходит рост зерна, т.е. аустенитной фазы, в это время происходит интенсивное растворение карбидов. Во время охлаждения аустенитная фаза переходит в мартенситную и растворимость карбидов снижается. Эти два условия приводят к упрочнению под напряжением и дисперсионному твердению, что приводит к растрескиванию при повторном нагреве по границам зерен. Это растрескивание обычно встречается в ЗТВ, чем в металле шва.

Эти два условия приводят к упрочнению под напряжением и дисперсионному твердению, что приводит к растрескиванию при повторном нагреве по границам зерен. Это растрескивание обычно встречается в ЗТВ, чем в металле шва.

Механизм растрескивания при повторном нагреве в нержавеющих сталях

Растрескивание при повторном нагреве хорошо наблюдается в аустенитной нержавеющей стали, особенно в нержавеющей стали типа 347, и обнаруживается в ЗТВ и зоне сплавления толстых элементов.

Как известно, марки 347 и 321 представляют собой стабилизированную нержавеющую сталь из-за присутствия Nb и Ti для уменьшения межкристаллитной коррозии. Трещины при повторном нагреве также наблюдаются в наполнителе типа 308, сваренном методом FCAW. Такое образование трещин связано с присутствием висмута в шлаке.

Во время цикла нагрева карбид ниобия выпадает в осадок, и при той же температуре на границах зерен возникают напряжения, которые в конечном итоге заканчиваются растрескиванием. Интересным моментом в этом растрескивании является то, что оно встречается в металле сварного шва и в ЗТВ, а в низколегированной стали – только в ЗТВ.

Интересным моментом в этом растрескивании является то, что оно встречается в металле сварного шва и в ЗТВ, а в низколегированной стали – только в ЗТВ.

Толстый участок сварного шва, сформированный с использованием наполнителя типа 308 в процессе FCAW, также подвержен растрескиванию при повторном нагреве. Это связано с тем, что порошковый электрод содержит Bi, что снижает пластичность металла шва при температуре выше 700⁰C и на границе аустенит-дельта-феррит развивается повторное растрескивание.

Растрескивание под плакировкой

Это тип растрескивания при повторном нагреве, возникающий при плакировании низколегированной стали. Это связано с повторным нагревом крупнозернистой микроструктуры, образующейся при наплавке.

Релаксационное растрескивание

Это еще одна форма растрескивания при повторном нагреве, когда аустенитная нержавеющая сталь подвергается воздействию повышенной температуры во время эксплуатации. Его механизм аналогичен растрескиванию при повторном нагреве, но он возникает через длительное время.

1) Контроль состава

Мы знаем, что растрескивание при повторном нагреве происходит из-за присутствия вторичных карбидообразователей. Таким образом, растрескивание можно устранить или уменьшить, выбрав стали с низкой склонностью к растрескиванию при повторном нагреве

2) Влияние условий сварки

Рост зерна является одной из причин возникновения растрескивания при повторном нагреве, поскольку рост зерна увеличивает восприимчивость к растрескиванию при повторном нагреве увеличивается. Чтобы уменьшить рост зерен, нам нужен некоторый контроль над погонной энергией сварки, чтобы уменьшить рост зерен.

3) Контроль остаточных напряжений

Необходим контроль напряжений, образующихся при сварке толстых профилей. Профилактические шаги включают предварительный нагрев, контроль размера валика и последовательность сварки.

4) Контроль релаксации напряжения

Можно избежать образования трещин, управляя временем релаксации напряжения даже при наличии остаточного напряжения. Это непросто для низколегированной стали, но его можно применить к аустенитной нержавеющей стали, поскольку в нержавеющей стали выделение карбида происходит при более высокой температуре. Таким образом, можно некоторое время выдерживать температуру сварного шва ниже этой температуры, чтобы уменьшить напряжение.

Это непросто для низколегированной стали, но его можно применить к аустенитной нержавеющей стали, поскольку в нержавеющей стали выделение карбида происходит при более высокой температуре. Таким образом, можно некоторое время выдерживать температуру сварного шва ниже этой температуры, чтобы уменьшить напряжение.

5) Влияние концентрации напряжений

Уменьшение площади концентрации напряжений в сварном соединении, например удаление острых кромок, сглаживание носка и т. д.

6) Смазывание

Нанесите устойчивый наплавленный металл на восприимчивый основной металл, где состав намазанного слоя устойчив к растрескиванию при повторном нагреве.

Источник: https://www.theweldingdiary.co.in/2020/10/reheat-cracking-in-low-alloy-and.html

Как избежать растрескивания алюминиевых сплавов

Большинство сплавов на основе алюминия можно успешно сваривать дугой без проблем, связанных с растрескиванием, однако использование наиболее подходящего присадочного сплава и выполнение сварочной операции с надлежащим образом разработанной и испытанной процедурой сварки имеет важное значение для успех.

Первичный механизм образования трещин в сварных швах алюминия

Существует ряд механизмов образования трещин, связанных со сваркой металлических сплавов. Одним из самых известных является водородный крекинг, также называемый холодным крекингом. Водородное растрескивание часто является серьезной проблемой при сварке углеродистых сталей и высокопрочных низколегированных сталей. Однако при сварке алюминиевых сплавов водородное растрескивание происходить не может.

Горячее растрескивание является причиной почти всех трещин в алюминиевых сварных соединениях. Горячее растрескивание представляет собой высокотемпературный механизм растрескивания и в основном зависит от того, как затвердевают системы металлических сплавов. Этот механизм растрескивания также известен как горячая укороченность, горячее растрескивание, растрескивание при затвердевании и растрескивание в результате ликвации.

Этот механизм растрескивания также известен как горячая укороченность, горячее растрескивание, растрескивание при затвердевании и растрескивание в результате ликвации.

Существуют три области, которые могут значительно повлиять на вероятность образования горячих трещин в алюминиевых сварных конструкциях. Они зависят от химического состава основного сплава, выбора и использования наиболее подходящего присадочного сплава и выбора наиболее подходящей конструкции соединения.

Кривые чувствительности алюминия к растрескиванию (рис. 1) являются полезным инструментом для понимания того, почему алюминиевые сварные швы трескаются и как выбор присадочного сплава и конструкции соединения могут влиять на чувствительность к растрескиванию. На диаграмме показано влияние добавок четырех различных сплавов — кремния (Si), меди (Cu), магния (Mg) и силицида магния (Mg 9).0131 2 Si) – на трещиночувствительность алюминия. Кривые трещиночувствительности (рис. 1) показывают, что при добавлении небольших количеств легирующих элементов трещиночувствительность становится более выраженной, достигает максимума, а затем падает до относительно низких уровней. Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показано, что сплавы с низкими характеристиками растрескивания имеют химический состав, далекий от пиков чувствительности к растрескиванию.

Изучив кривые чувствительности к растрескиванию, легко понять, что большинство сплавов на основе алюминия, считающихся несвариваемыми в автогенном режиме (без добавления присадочного сплава), имеют химический состав на пиках чувствительности к растрескиванию или вблизи них. Кроме того, на рисунке показано, что сплавы с низкими характеристиками растрескивания имеют химический состав, далекий от пиков чувствительности к растрескиванию.

На основании этих фактов становится ясно, что чувствительность к растрескиванию сплава на основе алюминия в первую очередь зависит от его химического состава. Используя те же принципы, можно сделать вывод, что чувствительность к растрескиванию алюминиевого сварного шва, который обычно состоит как из основного сплава, так и из присадочного сплава, также зависит от его химического состава.

Зная о важности химии для чувствительности к растрескиванию алюминиевого сварного шва, можно применить два фундаментальных принципа, которые могут снизить вероятность появления горячих трещин. Во-первых, при сварке основных сплавов с низкой чувствительностью к растрескиванию всегда используйте припой с аналогичным химическим составом. Во-вторых, при сварке основных сплавов с высокой чувствительностью к растрескиванию используйте присадочный сплав с химическим составом, отличным от химического состава основного сплава, чтобы создать химический состав металла шва с низкой чувствительностью к растрескиванию. При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

Во-первых, при сварке основных сплавов с низкой чувствительностью к растрескиванию всегда используйте припой с аналогичным химическим составом. Во-вторых, при сварке основных сплавов с высокой чувствительностью к растрескиванию используйте присадочный сплав с химическим составом, отличным от химического состава основного сплава, чтобы создать химический состав металла шва с низкой чувствительностью к растрескиванию. При рассмотрении сварки наиболее часто используемых алюминиевых сплавов серии 5xxx (Al-Mg) и серии 6xxx (Al-Mg-Si) эти принципы наглядно проиллюстрированы.

Сплавы серии 5ххх (Al-Mg)

Большинство базовых сплавов 5ххх, содержащих около 5% Mg, проявляют низкую чувствительность к растрескиванию. Эти сплавы, часто свариваемые автогенным способом (без присадочного сплава), легко свариваются с присадочным припоем, в котором немного больше Mg, чем в основном сплаве. Это может обеспечить сварной шов с отличной трещиностойкостью и температурой затвердевания немного ниже, чем у основного сплава. Эти сплавы не следует сваривать с присадочным сплавом серии 4ххх, поскольку в сварном шве может образоваться небольшое количество силицида магния, что приведет к нежелательным механическим свойствам соединения.

Эти сплавы не следует сваривать с присадочным сплавом серии 4ххх, поскольку в сварном шве может образоваться небольшое количество силицида магния, что приведет к нежелательным механическим свойствам соединения.

В этой группе есть базовые сплавы, такие как 5052, содержание Mg в которых падает очень близко к пику чувствительности к растрескиванию. В случае основного сплава 5052 с содержанием Mg около 2,5% обязательно избегайте автогенной сварки. Сплавы на основе магния с содержанием магния менее 2,5%, такие как 5052, можно сваривать как с присадочными сплавами 4ххх, такими как 4043 или 4047, так и с припоями 5ххх, такими как 5356. При сварке основных сплавов с содержанием магния менее 2,5% необходимо изменить химический состав затвердевающего сварного шва по сравнению с высоким уровнем пика трещины основного сплава. Мы изменяем химический состав сварного шва, выбирая присадочный сплав с гораздо более высоким содержанием Mg, такой как 5356 (5,0% Mg) или с добавкой кремния в случае 4043.

Сплавы серии 6xxx (Al-Mg-Si)

Сплавы на основе алюминия/магния/кремния (серия 6xxx) очень чувствительны к растрескиванию, поскольку большинство этих сплавов содержат приблизительно 1,0% силицида магния (Mg 2 Si), который близок к пику кривой чувствительности к трещинам затвердевания. Содержание Mg 2 Si в этих материалах является основной причиной отсутствия припоев серии 6xxx. Использование присадочного сплава серии 6ххх или автогенная сварка неизбежно приведет к проблемам с растрескиванием (см. рис. 2). Во время дуговой сварки склонность этих сплавов к растрескиванию регулируется до приемлемого уровня путем разбавления основного материала избыточным количеством магния (при использовании алюминиево-магниевых сплавов серии 5ххх) или избыточным кремнием (при использовании алюминиево-магниевых сплавов серии 4ххх). Si припои).

Особая осторожность необходима при сварке TIG (GTAW) тонких срезов этого типа материала. Часто можно получить сварной шов, особенно на внешних угловых соединениях, без добавления присадочного материала путем сплавления обоих краев основного материала вместе. Однако в большинстве применений дуговой сварки с этим основным материалом требуется добавление присадочного материала для создания однородных сварных швов без трещин. Одним из возможных исключений может быть противодействие механизму растрескивания за счет поддержания сжимающей силы на деталях во время операции сварки. Это требует специальных методов изготовления и соображений. По этой причине метод используется редко.

Однако в большинстве применений дуговой сварки с этим основным материалом требуется добавление присадочного материала для создания однородных сварных швов без трещин. Одним из возможных исключений может быть противодействие механизму растрескивания за счет поддержания сжимающей силы на деталях во время операции сварки. Это требует специальных методов изготовления и соображений. По этой причине метод используется редко.

Наиболее подходящий и успешный метод, используемый для предотвращения растрескивания основных материалов серии 6xxx, заключается в добавлении соответствующего присадочного сплава во время операции сварки.

Другими соображениями при сварке этой группы сплавов (6xxx) являются влияние конструкции соединения на разбавление основного сплава и присадочного сплава, а также профиль сварного шва, относящийся к склонности к растрескиванию. Сварные швы с квадратной разделкой в этом материале чрезвычайно уязвимы для растрескивания, потому что очень мало присадочного сплава смешивается с основным материалом во время сварки. Часто необходимо оценить использование подготовки сварного шва с V-образной канавкой, которая вводит больше присадочного сплава в смесь металла шва и снижает чувствительность к образованию трещин. Кроме того, вогнутые угловые швы с уменьшенной толщиной шва и вогнутые корневые швы в стыковых швах могут иметь тенденцию к растрескиванию (см. рис. 3).

Часто необходимо оценить использование подготовки сварного шва с V-образной канавкой, которая вводит больше присадочного сплава в смесь металла шва и снижает чувствительность к образованию трещин. Кроме того, вогнутые угловые швы с уменьшенной толщиной шва и вогнутые корневые швы в стыковых швах могут иметь тенденцию к растрескиванию (см. рис. 3).

Дополнительные соображения

Кривые чувствительности к растрескиванию являются отличным ориентиром для оценки вероятности образования горячих трещин, однако есть и другие вопросы, которые следует учитывать, чтобы понять растрескивание в алюминиевых сплавах. Одной из этих проблем является влияние легирующих элементов, отличных от основных легирующих элементов, рассматриваемых на кривых чувствительности к трещинам. Безусловно, некоторые сплавы на основе алюминия трудно поддаются сварке и могут привести к растрескиванию, особенно без полного понимания их свойств и/или при неправильном обращении. На самом деле, некоторые сплавы на основе алюминия непригодны для дуговой сварки, и по этой причине их обычно соединяют механически, с помощью заклепок или болтов. Эти алюминиевые сплавы трудно поддаются дуговой сварке без возникновения проблем во время и/или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием и иногда с коррозионным растрескиванием под напряжением (SCC).

Эти алюминиевые сплавы трудно поддаются дуговой сварке без возникновения проблем во время и/или после сварки. Эти проблемы обычно связаны с растрескиванием, чаще всего с горячим растрескиванием и иногда с коррозионным растрескиванием под напряжением (SCC).

Алюминиевые сплавы, попадающие в эту трудносвариваемую категорию, можно разделить на разные группы. Всегда помните о небольшом выборе алюминиевых сплавов, предназначенных для обработки, а не для сварки. Такими сплавами являются 2011 и 6262, которые содержат 0,20-0,6 Bi, 0,20-0,6 Pb и 0,40-0,7 Bi, 0,40-0,7 Pb соответственно. Добавление элементов (висмута и свинца) к этим материалам обеспечивает превосходное стружкообразование в этих легкообрабатываемых сплавах. Однако из-за их низких температур затвердевания они могут серьезно снизить возможность получения качественных сварных швов в этих материалах. В дополнение к упомянутым выше сплавам, не требующим механической обработки, многие другие алюминиевые сплавы могут быть весьма подвержены горячему растрескиванию при дуговой сварке. Эти сплавы обычно поддаются термообработке и чаще всего встречаются в группах материалов серий 2xxx (Al-Cu) и 7xxx (Al-Zn).

Эти сплавы обычно поддаются термообработке и чаще всего встречаются в группах материалов серий 2xxx (Al-Cu) и 7xxx (Al-Zn).

Чтобы понять, почему некоторые из этих сплавов непригодны для дуговой сварки, необходимо рассмотреть причины, по которым некоторые алюминиевые сплавы могут быть более подвержены горячему растрескиванию.

Горячее растрескивание или растрескивание при затвердевании происходит в алюминиевых сварных швах, когда присутствуют высокие уровни термического напряжения и усадки при затвердевании, когда сварной шов подвергается различным степеням затвердевания. Комбинация механических, термических и металлургических факторов влияет на чувствительность любого алюминиевого сплава к горячему растрескиванию. Путем комбинирования различных легирующих элементов было разработано множество высокоэффективных термообрабатываемых алюминиевых сплавов для улучшения механических свойств материалов. В некоторых случаях комбинация необходимых легирующих элементов позволяет получать материалы с высокой чувствительностью к горячему растрескиванию.

Когерентность Диапазон

Возможно, наиболее важным фактором, влияющим на чувствительность алюминиевых сварных швов к образованию горячих трещин, является температурный диапазон когерентности дендритов, а также тип и количество жидкости, доступной в процессе замораживания. Когерентность возникает, когда дендриты начинают сцепляться друг с другом, так что расплавленный материал начинает формировать кашеобразную стадию.

Диапазон когерентности – это температура между образованием когерентных взаимосвязанных дендритов и температурой солидуса. Чем шире диапазон когерентности, тем более вероятно возникновение горячего растрескивания из-за накопления напряжения затвердевания между блокирующими дендритами.

Сплавы серии 2xxx (Al-Cu)

Чувствительность к горячему растрескиванию увеличивается в сплавах Al-Cu при добавлении примерно 3% Cu; однако затем он снижается до относительно низкого уровня при 4,5% Cu и выше. Сплав 2219 с 6,3 % Cu показывает хорошую стойкость к горячему растрескиванию из-за его относительно узкого диапазона когерентности. Сплав 2024 содержит примерно 4,5% меди, что создает ощущение относительно низкой чувствительности к растрескиванию. Однако сплав 2024 также содержит небольшое количество магния (Mg). Небольшое количество Mg в этом сплаве снижает температуру солидуса, но не влияет на температуру когерентности; следовательно, диапазон когерентности расширяется и увеличивается склонность к горячему растрескиванию. Проблема при сварке 2024 заключается в том, что теплота операции сварки будет способствовать сегрегации легирующих компонентов на границах зерен, а присутствие Mg, как указано выше, будет снижать температуру солидуса. Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и/или установить в материале условия, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, многократные проходы и большие размеры сварных швов могут усугубить проблему сегрегации по границам зерен (сегрегация представляет собой зависимость между температурой и временем) и последующую тенденцию к растрескиванию.

Сплав 2219 с 6,3 % Cu показывает хорошую стойкость к горячему растрескиванию из-за его относительно узкого диапазона когерентности. Сплав 2024 содержит примерно 4,5% меди, что создает ощущение относительно низкой чувствительности к растрескиванию. Однако сплав 2024 также содержит небольшое количество магния (Mg). Небольшое количество Mg в этом сплаве снижает температуру солидуса, но не влияет на температуру когерентности; следовательно, диапазон когерентности расширяется и увеличивается склонность к горячему растрескиванию. Проблема при сварке 2024 заключается в том, что теплота операции сварки будет способствовать сегрегации легирующих компонентов на границах зерен, а присутствие Mg, как указано выше, будет снижать температуру солидуса. Поскольку эти легирующие компоненты имеют более низкие фазы плавления, напряжение затвердевания может вызвать растрескивание на границах зерен и/или установить в материале условия, способствующие коррозионному растрескиванию под напряжением позже. Высокое тепловложение во время сварки, многократные проходы и большие размеры сварных швов могут усугубить проблему сегрегации по границам зерен (сегрегация представляет собой зависимость между температурой и временем) и последующую тенденцию к растрескиванию.

Сплавы серии 7xxx (Al-Zn)

Сплавы серии 7xxx с точки зрения свариваемости включают две отдельные группы: типы Al-Zn-Mg и Al-Zn-Mg-Cu.

Сплавы Al-Zn-Mg , такие как 7005, лучше противостоят горячему растрескиванию и демонстрируют лучшие характеристики соединения, чем сплавы Al-Zn-Mg-Cu, такие как 7075. Содержание Mg в этой группе (Al-Zn-Mg) сплавов, как правило, увеличивает чувствительность к растрескиванию. Однако добавление Zr для уменьшения размера зерна эффективно снижает склонность к растрескиванию. Эта группа сплавов легко сваривается с присадочными сплавами с высоким содержанием магния, такими как 5356, что гарантирует, что сварной шов содержит достаточное количество магния для предотвращения растрескивания. Рекомендация припоев на основе кремния, таких как 4043, для этих сплавов нежелательна, поскольку избыток Si, введенный припоем, может привести к образованию чрезмерного количества хрупкого Mg 2 Частицы Si в сварном шве.

Al-Zn-Mg-Cu Сплавы , такие как 7075, содержат небольшое количество Cu. Небольшие количества Cu вместе с Mg расширяют диапазон когерентности и, следовательно, повышают чувствительность к трещинам. С этими материалами может возникнуть аналогичная ситуация, как и со сплавами типа 2024. Напряжение затвердевания может вызвать растрескивание на границах зерен и/или создать в материале условия, способствующие дальнейшему коррозионному растрескиванию под напряжением.

Имейте в виду:

Проблема более высокой склонности к горячему растрескиванию из-за увеличения диапазона когерентности не ограничивается только сваркой этих более восприимчивых базовых сплавов, таких как 2024 и 7075. Чувствительность к трещинам может быть существенно повышена при сварке. несовместимые разнородные базовые сплавы (которые обычно легко свариваются друг с другом) и/или за счет выбора несовместимого присадочного сплава. Например, при соединении идеально свариваемого основного сплава серии 2ххх с идеально свариваемым основным сплавом серии 5ххх, или путем использования присадочного сплава серии 5ххх для сварки основного сплава серии 2ххх, или присадочного сплава серии 2ххх на основном сплаве серии 5ххх, мы можем создать такой же сценарий. Если мы смешиваем высокое содержание меди и высокое содержание магния во время сварки, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к трещинам.

Если мы смешиваем высокое содержание меди и высокое содержание магния во время сварки, мы можем расширить диапазон когерентности и, следовательно, повысить чувствительность к трещинам.

Резюме:

Избегайте горячих трещин в алюминиевых сплавах, применяя один или несколько из следующих соответствующих принципов:

- Избегайте чрезвычайно чувствительных к растрескиванию основных материалов, которые обычно считаются несвариваемыми.

- Используйте подходящую таблицу выбора присадочного сплава для выбора наиболее подходящего присадочного сплава для конкретного основного сплава, тем самым избегая критических диапазонов химического состава (диапазонов чувствительности к трещинам) в сварном шве.

- Выберите присадочный сплав с температурой затвердевания, близкой или ниже точки затвердевания основного материала.

- Выберите наиболее подходящую подготовку кромок и корневой зазор, чтобы обеспечить достаточное добавление присадочного материала, что создает химический состав металла сварного шва, выходящий за пределы критического диапазона химического состава.

- Чтобы избежать проблем с растрескиванием, используйте надежные присадочные сплавы, в которые добавлены измельчители зерна, такие как титан или цирконий.

- Используйте максимально возможную скорость сварки. Чем быстрее выполняется сварка, тем выше скорость охлаждения и тем меньше времени сварной шов находится в диапазоне температур горячего растрескивания.

- Старайтесь использовать последовательности и методы сварки и сборки, которые сводят к минимуму ограничения, снижают остаточное напряжение и обеспечивают получение сварных швов приемлемого профиля.

- Приложите сжимающее усилие к сварному соединению во время сварки, чтобы противодействовать механизму растрескивания.

Рис. 1. На этом рисунке показано влияние четырех различных добавок к сплаву на чувствительность алюминия к растрескиванию.

1. Верхний сварной шов был наплавлен без присадочного сплава, а затем подвергнут капиллярному контролю. Метод испытаний выявил множество тонких линейных признаков (трещин) на поверхности сварного шва.

2. Нижний шов, также выполненный без присадочного сплава, использовал более высокий ток и меньшую скорость перемещения. Чрезмерное тепловложение во время сварки этого валика вызвало гораздо большее напряжение в сварном шве, что привело к гораздо более очевидной ситуации растрескивания. Как можно легко заметить, без дефектоскопии проникающей жидкостью по центру наплавленного валика образовалась большая продольная трещина.

Можно сделать вывод, что горячее растрескивание той или иной формы можно ожидать, если основные сплавы серии 6ххх сваривать без добавления присадочного материала.

Рис. 3. На этом рисунке показаны два окончания угловых сварных швов в углу сварной конструкции. В обоих концевых кратерах видны трещины. Также по центру обоих сварных швов видны трещины. Причиной этого горячего растрескивания является нежелательный профиль сварного шва, вызванный плохой техникой сварки. Уменьшение толщины шва на конце и на участке углового шва позволило напряжениям, возникающим во время сварки, привести к разрушению сварного шва.