Дробилка роторная принцип работы: принцип работы и технические характеристики

alexxlab | 26.07.1984 | 0 | Разное

принцип работы и технические характеристики

Основное назначение дробилки – измельчение материала на небольшие фракции. Это эффективный инструмент для утилизации мелких бытовых отходов, а также выбраковки на заводах. Он способен перерабатывать различные материалы разной степени крепости и формировать небольшие кусочки, подходящие для дальнейшего использования или переработки.

Разновидности

В целом имеется несколько различных видов оборудования. Они разделяются по принципу работы, а также по материалу, который перерабатывают. Так, дробилки могут измельчать:

- пластик;

- щебень;

- другие материалы.

У различного материала разная крепость, поэтому стоит подбирать чертежи роторных дробилок, исходя из того, что именно вы планируете перерабатывать. На этом основывается выбор механизма. В целом по принципу действия можно выделить:

- щековые;

- конусные;

- роторные.

Они отличаются своим принципом работы, а также тем, для какого материала и какой крепости предназначены. Также стоит учитывать различные размеры выхода. Одни аппараты предназначены для получения мелкой фракции, другие – для предварительного дробления с последующей обработкой.

Также стоит учитывать различные размеры выхода. Одни аппараты предназначены для получения мелкой фракции, другие – для предварительного дробления с последующей обработкой.

Принцип работы роторной дробилки

Принцип работы роторной дробилки в том, что в аппарат загружается цельное сырье, которое проходит через ножи и измельчается до необходимых размеров. Сам процесс происходит за счет вращения конструкции. Размер выхода контролируется при помощи специальной решетки, которая не пускает слишком крупные фракции.

Сами лезвия действуют по принципу, во многом схожему с гильотиной. Во время работы скошенное лезвие опускается на сырье, и усилие смещается с крайней точки на всю его длину.

Принцип роторной дробилки в том, что она предназначена в первую очередь для вторичной переработки сырья. На выходе получается более мелкая фракция, однако аппарат не способен работать с материалом выше средней крепости.

Также устройство роторной дробилки позволяет из плоской фракции, выдаваемой щековыми моделями, получить результат нужной формы и размера.

Таким образом, именно для вторичной обработки необходима роторная дробилка, принцип работы которой основан на вращательном движении ротора. На нем закреплены билы, которые и производят дробление сырья.

Приобретая роторную дробилку, вы значительно облегчите процесс переработки, а также освободите пространство. Подобное устройство является не только незаменимым на крупном производстве, но и отличным помощником в быту.

Видео роторная дробилка от компании «ПОЛИМЕХ».

Роторная дробилка в работе

Компания «ПОЛИМЕХ» специализируется на производстве и поставке оборудования для переработки пластмасс. Мы предлагаем вниманию клиентов роторные дробилки, которые востребованы в промышленности, так как их применение в работе позволяет оперативно измельчать различные пластиковые изделия, в том числе — отходы и бракованную продукцию. В результате обработки удается получить вторичное сырье, которое подходит для утилизации или повторного использования.

РАЗНОВИДНОСТИ РОТОРНЫХ ДРОБИЛОК, ИХ ОСОБЕННОСТИ И ПРЕИМУЩЕСТВА

Это инструмент, с помощью которого можно выполнить измельчение полимерных материалов до гранул, имеющих определенную форму и размер. Роторная дробилка является универсальным агрегатом, её отличают высокая эффективность и производительность. В настоящее время выпускаются модели двух типов:

- высокоскоростные

С их помощью можно измельчать до 100 л/с. Особенностью таких агрегатов является то, что присутствуют ограничения с точки зрения прочности сырья.

- низкоскоростные

Они способны измельчить до 15 л/с. С их помощью можно обрабатывать даже самые твердые отходы.

В конструкции агрегатов обоих типов присутствует ротор, а также боковые ножи. Между ними происходит измельчение пластмассовых отходов. Необходимо отметить, что в высокоскоростных устройствах установлено минимум 5-7 ножей, а в низкоскоростных — три. Во многих случаях целесообразно использование комбинированной схемы роторной дробилки.

В частности, низкоскоростные агрегаты применяют для крупных полимеров, а высокоскоростные — для мелких отходов. Оборудование благодаря особенностям своей конструкции (рабочий механизм помещен в закрытый корпус) производит относительно немного пыли. Исключено налипание мусора на ножи и другие узлы агрегата.

В частности, низкоскоростные агрегаты применяют для крупных полимеров, а высокоскоростные — для мелких отходов. Оборудование благодаря особенностям своей конструкции (рабочий механизм помещен в закрытый корпус) производит относительно немного пыли. Исключено налипание мусора на ножи и другие узлы агрегата.

Агрегат для измельчения пластика и других материалов позволяет предотвратить превращение экологии во всемирную мусорку. Работа роторной дробилки заключается в измельчении сырья при помощи прикрепленных на барабане молотков. Несмотря на высокую стоимость агрегата, оборудование относится к быстроокупаемому.

Вы можете уточнить подробную информацию о реализуемых роторных дробилках у менеджеров «ПОЛИМЕХ» по телефону или e-mail. Наша компания является изготовителем оборудования, поэтому цена реализуемых устройств конкурентоспособна. Дается длительная гарантия, возможно профессиональное сервисное обслуживание.

Для чего используется дробилка?

Каждый, кто хочет купить это оборудование, обязан знать, что при дроблении используется большой % энергопотребления, в результате чего быстро изнашиваются детали.

Поэтому покупать такие устройства следует у проверенных производителей, у которых есть свое производство. Использование агрегата эффективно при измельчении:

Поэтому покупать такие устройства следует у проверенных производителей, у которых есть свое производство. Использование агрегата эффективно при измельчении:- мелкого пластика;

- гипса;

- стеклянного мусора;

- ракушечника

и других материалов

Технические характеристики роторной дробилки

Вернуться к новостям

18 Февраль

Участие в выствке платмасс и каучуков 2019

В международной выставке, прошедшей 29.01-01.02.2019г. в ЦВК «Экспоцентр», наряду с продукцией 32 стран мира был представлен товар компании «ПОЛИМЕХ».Организаторами мероприятия выступили «Мессе Дюссельдорф ГмбХ» и ДП ООО «Мессе Дюссельдорф Москва». На выставке можно было ознакомиться с инновационными разработками, облегчающими технологический процесс, снижающие трудо- и энергозатраты. Измельчитель для переработки пленочных и тканных материалов от «ПОЛИМЕХ», привлек […]

12 Декабрь

Компания POLIMECH приглашает Вас на новый год!

Уважаемый клиент!У Вас остались деньги в конце года? Вы хотите купить оборудование но не знаете где?РЕШЕНИЕ ЕСТЬ!22 декабря приглашаем Вас на переговоры за праздничным столом.

Не только отличная новогодняя программа, но также специальные цены!P.S. Трансфер и накладные расходы за наш счет.

Не только отличная новогодняя программа, но также специальные цены!P.S. Трансфер и накладные расходы за наш счет.

применение, конструкция, принцип действия, виды роторных дробилок, плюсы и минусы использования Drobix.ru

Дробильная техника предназначена для получения мелких и средних фракций щебня из твердых пород земной поверхности. Среди технологического разнообразия такой техники следует выделить дробилки роторного типа. Они отличаются простотой конструкции, мобильностью, относительно невысокой ценой и длительным сроком эксплуатации.

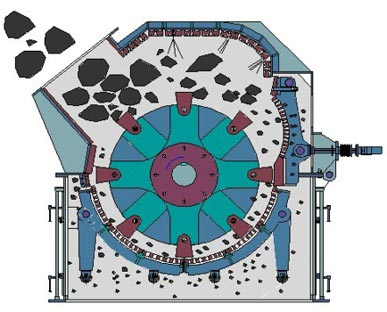

Принцип действия роторной дробилкиВ роторных дробилках разрушение породы происходит в результате ее попадания на вращающийся с большой скоростью ротор, на котором укреплены билы. Порода отскакивает от ротора и бил и с большой скоростью ударяется об отражательные плиты. В результате порода разрушается на мелкие фракции. Для получения более мелкой фракции устанавливаются несколько отражательных плит. Отражательные плиты обладают некоторой подвижностью относительно корпуса дробилки и способны пропускать крупные куски твердой, не поддающейся дроблению, породы.

Отражательные плиты обладают некоторой подвижностью относительно корпуса дробилки и способны пропускать крупные куски твердой, не поддающейся дроблению, породы.

Роторная дробилка представляет собой металлическую камеру с входом для загружаемой породы и выходом для фракции. Внутри камеры расположен ротор , диаметром в 2 метра, длиной 1,6 метра. На роторе жестко закреплены билы. Отражательные плиты закрепляются на верхней части корпуса и регулируются пружинным устройством, позволяющим пропускать не дробируемую породу наружу, не мешая процессу дробления.

На стенках корпуса закреплены приемный лоток, колосниковые решетки, которые направляют движение дробимого материала внутри корпуса на выход.

Области примененияРоторные дробилки используют для дробления любых материалов, имеющих невысокую прочность. Этим обстоятельством определяются области их применения.

Основная область применения роторных дробилок — горная промышленность (производство рудных дробленых материалов из природного камня, мрамора, а также других осадочных или изверженных пород, в том числе, каменного угля). Кроме этого, их используют для дробления зерна при производстве комбикормов и премиксов, для измельчения соломы и сена.

Кроме этого, их используют для дробления зерна при производстве комбикормов и премиксов, для измельчения соломы и сена.

Широкое применение роторные дробилки получили в переработке отходов производства. Модификация, путем замены бил на рубочные ножи, позволила создать универсальную дробилку для переработки широкой гаммы отходов различных производств:

- полимерных материалов;

- резины;

- лесопереработки;

- картона;

- кожи;

Полимерные отходы и резина перерабатываются до состояния гранул определенного размера. Полимерные гранулы вновь направляются на производство изделий, а резиновая крошка служит наполнителем при строительстве автомобильных дорог.

Роторные дробилки для дерева, по сути являются рубочными машинами древесных отходов. Рубочные ножи измельчают отходы пиломатериалов до состояния, пригодного для формирования брикетов или пеллет, которые служат топливом в быту, для котельных и теплоэлектростанций.

Классификация роторных дробилокОсновная классификация роторных дробилок составлена на основании следующих критериев:

- по способу установки и возможности передвижения;

- по размеру фракции дробления;

- по конструктивным особенностям.

Стационарные роторные дробилки

Ссылка на раздел каталога

Мобильные роторные дробилки

Ссылка на раздел каталога

Подразделяются на гусеничные и колесные.

По размеру фракции дробленияПо этому признаку делятся на дробилки:

- крупного дробления;

- среднего дробления;

- мелкого дробления.

Конструкции таких дробилок отличаются количеством отражательных плит. Для мелкого дробления количество отражательных плит равно трем и более. Для крупного дробления достаточно одной отражательной плиты.

По конструктивным особенностямПо конструктивным особенностям выделяют:

- однороторные дробилки;

- двухроторные параллельного дробления;

- двухроторные последовательного дробления;

- однороторные реверсивные дробилки.

Реверсивные дробилки позволяют ротору вращаться в обоих направлениях, что снижет изнашиваемость бил в процессе дробления.

Дробилки выпускаются с колосниковыми решетками и без них. Колосниковая решетка предназначена для получения фракции определенного размера, обычно малого размера. Мелкая фракция может быть получена и без колосниковой решетки путем увеличения скорости вращения ротора, но расход энергии в этом случае будет выше, чем с установкой колосниковой решетки.

Роторные дробилки доказали свою эффективность в различных областях применения. Их отличает простота конструкции, надежность в эксплуатации, мобильность за счет небольшого веса, относительно низкая цена, высокая ремонтопригодность.

К недостаткам относится слабая регулируемость размера фракций при дроблении рудных материалов и возникающие проблемы при дроблении твердых рудных пород. Билы подвергаются большим нагрузкам и изнашиваются, их замена проводится в соответствии с технологическим регламентом. Также достаточно быстро изнашиваются отражательные плиты. Эти работы относятся к текущему ремонту дробилок. Замена ротора — сложная ремонтная операция и производится на заводах-изготовителях. Она относится к капитальному ремонту, стоимость которого, сопоставима со стоимостью новой роторной дробилки.

Замена ротора — сложная ремонтная операция и производится на заводах-изготовителях. Она относится к капитальному ремонту, стоимость которого, сопоставима со стоимостью новой роторной дробилки.

Роторные дробилки – “легкая артиллерия” для дробления материалов

Роторные дробилки – лучшее решение для переработки сырья, имеющего не слишком высокую прочность и абразивность. Твердые полезные ископаемые, строительные отходы и другие материалы за редким исключением в исходном виде не годятся как сырье. Их необходимо подготовить, чаще всего – подробить, измельчить.

О дробильном оборудовании мы говорили в статьях «Оборудование Telsmith: от питателя до товарного грохота«, «12 советов по увеличению производительности конусной дробилки» и другие. В данном материале более детально рассматриваем принцип действия, преимущества и недостатки роторной дробилки. Роторная дробилка принадлежит к числу агрегатов ударного действия. Она дробит мрамор, уголь, известняк, гипс, шамот, гравий, асфальтобетон, железобетон, кирпичный и стекольный бой.

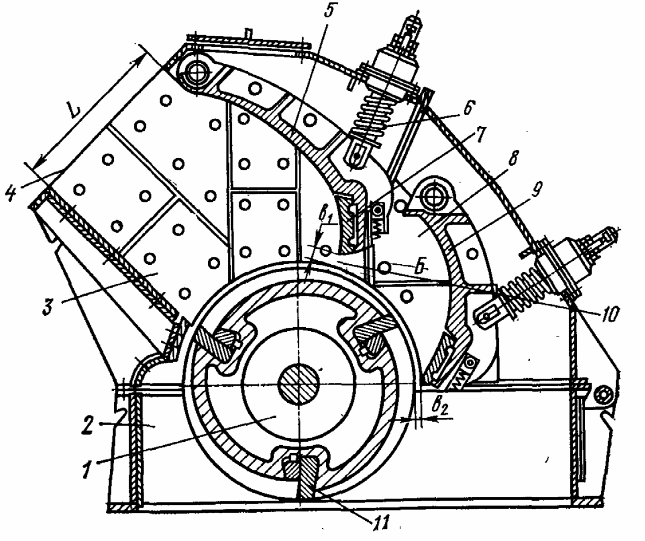

Устройство роторной дробилки довольно простое. Ее корпус похож на горизонтальный пятиугольный контейнер. Одна из верхних боковин открыта и образует входное отверстие. Рабочая зона агрегата напоминает в плане улитку, ее раструб – и есть входное отверстие. В центре спирали укреплен ротор. Его делают цилиндрическим или чаще – в форме правильной призмы.

На боковых поверхностях (см. рис. 1: «Роторная дробилка: схема») подобно лопастям гребного колеса крепят массивные вставки – била. Их изготавливают из ударопрочной, стойкой к истиранию стали. При работе ротор вращается с частотой 10-20 оборотов в секунду.

Рисунок 1. Роторная дробилка (схема): 1 – корпус дробилки; 2 – отражательная плита; 3 – ротор; 4 – дробящая плита; 5 – решетка; 6 – предохранитель; 7 – било.Вокруг ротора по спирали с постепенно убывающим радиусом установлены отражательные и дробящие плиты. Пружинные крепления дают им возможность поворачиваться на небольшой угол. Это позволяет слишком твердым кускам отклонить плиту и не разрушить рабочие органы. Со стороны противоположной загрузочному отверстию, внизу камеры, закреплены колосниковые решетки и приемный лоток, по которому выгружается дробленый материал. Дальше, приблизительно в 270° от входа устанавливается предохранительное устройство – отклоняемая плита. Не раздробленные куски породы не идут на второй круг, а отклоняют плиту и сквозь щель выходят из рабочей зоны.

Это позволяет слишком твердым кускам отклонить плиту и не разрушить рабочие органы. Со стороны противоположной загрузочному отверстию, внизу камеры, закреплены колосниковые решетки и приемный лоток, по которому выгружается дробленый материал. Дальше, приблизительно в 270° от входа устанавливается предохранительное устройство – отклоняемая плита. Не раздробленные куски породы не идут на второй круг, а отклоняют плиту и сквозь щель выходят из рабочей зоны.

Рассмотрим, как работает роторная дробилка. Движения материала в ней похожи на ломаную линию, отрезки которой нанизаны на сужающуюся спираль. Куски породы через загрузочное отверстие поступают в рабочую зону. Но упасть на корпус ротора не могут: по ним ударяют быстро движущиеся била, дробят и швыряют на отбойную плиту. Ударившись о нее, материал еще раз дробится. Отразившись, снова летит в направлении ротора. Попадает под удар била и летит к следующей отбойной плите и т.д. Чем мельче нужна фракция, тем больше ставят отбойных плит.

Центробежная роторная дробилка также принадлежит к числу ударных. Но из-за того, что корпус установлен вертикально, ее иногда называют вертикальная роторная дробилка. Такой агрегат подходит для переработки рудных и нерудных материалов любой прочности, в том числе абразивных. Его применяют в производстве кубовидного щебня, строительного песка, чаще всего – на последней стадии дробления.

Вертикальная роторная дробилка: принцип работыНа оси ее цилиндрического корпуса установлен ребристый ротор. Он быстро вращается. Через входную горловину сверху материал потоком идет на центр ротора и под действием центробежной силы движется к краю. Подхваченный ребрами ротора приобретает большую скорость, направленную по касательной. Летит к стенке, которая покрыта металлической броней. При ударе дробится.

Чтобы защитить металл от износа, применяют принцип самофутеровки. Для этого поверхность брони делают ребристой. Материал, ударившись по косой траектории о ребра, отскакивает в направлении к центру. И принимает на себя удары летящих навстречу гранул сырья, вместе они снова дробятся.

И принимает на себя удары летящих навстречу гранул сырья, вместе они снова дробятся.

Общий недостаток этих машин – малые возможности регулировать крупность фракций. Но он окупается высоким выходом кубовидного продукта. Кроме того, агрегаты просты по конструкции. Запчасти для роторных дробилок доступны. Их несложно заменить. Лишь ротор следует менять на заводе. Но такой ремонт относится к капитальным. Стоимость замены ротора соизмерима со стоимостью всего агрегата.

Благодаря компактности и небольшому весу роторные дробилки легко разместить на гусеничных и колесных шасси, то есть сделать мобильными. Роторная мобильная дробилка самостоятельно перемещается по карьеру, следуя за выработкой. При помощи тягача с низким тралом агрегат можно быстро доставить с одной рабочей площадки на другую.

К примеру, дробилка мобильная роторная Terex Finaly I-1312 одинаково хорошо работает на первичной и вторичной переработке известняка, камня, железобетона, асфальта. У нее большая производительность – до 300 т в час. Исходное сырье может быть размером до 550 мм. Размеры приемного отверстия 1100 Х 1240 мм. Дробилка оснащена механизмом пылеподавления и магнитным сепаратором. Бункер вмещает 9 м3 сырья, а это значит, что есть достаточно времени между загрузками. Масса машины 47 т.

У нее большая производительность – до 300 т в час. Исходное сырье может быть размером до 550 мм. Размеры приемного отверстия 1100 Х 1240 мм. Дробилка оснащена механизмом пылеподавления и магнитным сепаратором. Бункер вмещает 9 м3 сырья, а это значит, что есть достаточно времени между загрузками. Масса машины 47 т.

Для выполнения разовых или кратковременных работ выгоднее взять в аренду мобильную дробилку. По данным из открытых источников аренда роторной дробилки Sandvik в Украине стоит около 7 000 грн за час. Машина за это время перерабатывает около 200 тонн гранитной горной массы.

модели, технические характеристики и принцип работы

- 1 Сферы применения оборудования

- 2 Принцип работы роторной дробилки

- 3 Разновидности роторных дробилок

- 4 Преимущества и минусы роторных дробилок

- 5 Заключение

Роторная дробилка — эффективная техника ударного действия.

Она предназначена для измельчения любых материалов невысокой прочности.

Это оборудование отличается длительным сроком использования, высокой производительностью, простотой конструкции.

Сферы применения оборудования

Горная, химическая, металлургическая, строительная промышленность, сельское хозяйство — основные области использования такой дробильной техники. Образуются гранулы, крошка обработанных материалов определенного размера.

Измельчению подвергается различная продукция:

- каменный уголь, руда и прочие горные породы;

- мрамор;

- природный камень;

- известняк;

- солома и сено;

- зерно при производстве комбикормов.

В процессе переработки отходов производства используются:

- полимерные материалы;

- ткани;

- кожа;

- строительный лом;

- асфальт, булыжник;

- картон;

- биологические, твердые бытовые отходы;

- бетон;

- техногенные отходы пиломатериалов;

- резина.

Принцип работы роторной дробилки

Ротор — горизонтальный вращающийся вал. Он имеет диаметр 2 м и является рабочим органом агрегата. Из бункера через загрузочную горловину в отверстие подаются куски горных пород невысокой абразивности и прочности. В металлической камере ротор с билами вращается с большой скоростью. Здесь скользит по наклонной футерованной плоскости либо свободно падает порода, которая подлежит обработке. Жестко закрепленные билы мощно ударяют по дробимому материалу, поэтому в машине роторного типа возникают значительные динамические нагрузки.

Порода ударяется об отражательные плиты с огромной скоростью. Это повторяется многократно. В результате воздействия кинетической энергии между футеровками камеры дробления и горизонтальным вращающимся валом происходит механическое разрушение кусков материала. Просеянный продукт выводится отдельно по транспортеру. Быстроизнашивающиеся ударные элементы роторных дробилок имеют высокую степень износа, поэтому использование этих агрегатов с целью обработки прочных пород считается малоэффективным.

Разновидности роторных дробилок

Высокое качество обработки обеспечивают различные модели этой техники, которые различаются количеством отражательных плит, размерами роторов, качеством измельчения материалов твердых пород. Стационарные роторные дробилки имеют повышенный рабочий ресурс, высокую динамическую энергию, большую производительность при работе с горными массами. Это позволяет снизить потребление энергии, разбивать более твердые материалы.

Более высокие качественные характеристики обработки материала можно получить при работе с мобильной роторной дробилкой. Она отличается высокой производительностью. При выполнении работы на рудниках, карьерах незаменимы экономичные гусеничные дробилки, поскольку эти машины с легкостью перемещаются по бездорожью. Самоходные машины используют при добыче камня, строительстве мостов и дорог. Низкие затраты на обслуживание — преимущество этой машины.

Расширенные возможности обработки породы имеют колесные дробильные установки. Машина отличается гибкостью конфигурации, маневренностью благодаря компактным размерам, колесному шасси. Значительно сокращаются производственные расходы. Установки различных типов выполняют мелкое, среднее, крупное дробление. Модели этой техники имеют различное количество отражательных плит. Одно устройство для возвращения кусков породы обеспечивает крупное измельчение породы. Не менее 3 плит нужно обычно для высокой степени обработки.

Машина отличается гибкостью конфигурации, маневренностью благодаря компактным размерам, колесному шасси. Значительно сокращаются производственные расходы. Установки различных типов выполняют мелкое, среднее, крупное дробление. Модели этой техники имеют различное количество отражательных плит. Одно устройство для возвращения кусков породы обеспечивает крупное измельчение породы. Не менее 3 плит нужно обычно для высокой степени обработки.

Промышленностью выпускаются различные модификации этой техники:

- Высокая степень измельчения материала обеспечивается роторными дробилками TEREX|Finlay I-110. Машина на гусеничном ходу оснащена ротором с 3 билами, системой предварительного грохочения, рабочей камерой 1000 х 1000 мм, кнопкой аварийной остановки, усиленным гусеничным шасси. Размер ячеек сита составляет 30 мм.

- В горнодобывающей промышленности применяется трехроторная дробилка ДИМ 800К. Последовательное ударное измельчение — новая технология работы агрегата. Крошку, песок, щебень можно производить из прочной породы, используя эту модель.

- Стационарная дробильная машина СМД-75А является самым популярным видом этой техники. Кусковой продукт нужных параметров позволяет получить специальное устройство рециркуляции.

- Мобильная роторная дробилка V-80 из пород различного происхождения производит щебень необходимого размера. Агрегат измельчает вязкие, абразивные породы. Установка развертывается в рабочее положение в предельно малое время.

- Дробление мягких пород на кусковой продукт выполняет модель СМД-75А. Машина эффективно работает с рудой малой абразивности, гипсом, мрамором, доломитом, известняком. Прочная реверсивно-отражательная плита, экономичность энергопотребления, высокая скорость обработки материала — достоинства этой модели.

- К новому поколению дробильной техники европейского типа относится оборудование серии PFW. Оптимизационная камера измельчения, износостойкий материал, тяжелые роторы, пружинные устройства безопасности — достоинства такой техники.

Преимущества и минусы роторных дробилок

В различных областях применения доказали свою эффективность эти установки:

- расход строительных материалов значительно снижается за счет использования этих агрегатов;

- значительная масса бил увеличивает ударную мощность;

- быстродействующие запорные устройства;

- несложная конструкция техники облегчает ее эксплуатацию.

К недостаткам относят:

- невозможно обработать материал высокой прочности;

- замена ротора является сложной и дорогой ремонтной операцией;

- отмечается значительный износ отражательных плит, бил.

Заключение

Роторная дробилка обладает немалыми достоинствами. Она незаменима во многих производственных сферах.

Качественная техника — это залог успешной работы.

Что такое роторная дробилка железобетона

Крупногабаритные строительные отходы, полученные вследствие разрушения объектов жилищного или промышленного назначения, представляют собой серьезную проблему для многих строительных организаций. Между тем, грамотно организованная и эффективно проведённая утилизация железобетона позволяет не только решить эту проблему, но и получить соответствующее количество вторичных стройматериалов. Вторичные стройматериалы можно применить в качестве дешевой альтернативы новым более дорогим материалам и это преимущество позволяет существенно снизить себестоимость последующего строительства.

Роторная дробилка это

– эффективная техника ударного действия. Она предназначена для измельчения любых материалов невысокой прочности. Это оборудование отличается длительным сроком использования, высокой производительностью, простотой конструкции.Сферы применения дробилки железобетона

Горная, химическая, металлургическая, строительная промышленность, сельское хозяйство — основные области использования такой дробильной техники. Образуются гранулы, крошка обработанных материалов определенного размера.

Образуются гранулы, крошка обработанных материалов определенного размера.

Измельчению подвергается различная продукция:

- каменный уголь, руда и прочие горные породы;

- мрамор;

- природный камень;

- известняк;

- солома и сено;

- зерно при производстве комбикормов.

В процессе переработки отходов производства используются: полимерные материалы; ткани; кожа; строительный лом; асфальт, булыжник; картон; биологические, твердые бытовые отходы; бетон; техногенные отходы пиломатериалов; резина.

Принцип работы роторной дробилки

Ротор — горизонтальный вращающийся вал. Он имеет диаметр 2 м и является рабочим органом агрегата.

Из бункера через загрузочную горловину в отверстие подаются куски горных пород невысокой абразивности и прочности.

В металлической камере ротор с билами вращается с большой скоростью. Здесь скользит по наклонной футерованной плоскости либо свободно падает порода, которая подлежит обработке.

Жестко закрепленные билы мощно ударяют по дробимому материалу, поэтому в машине роторного типа возникают значительные динамические нагрузки.

Порода ударяется об отражательные плиты с огромной скоростью. Это повторяется многократно.

Читайте также: Обозначения на грузовиках – что означает надпись TIR и белые буквы с цифрами на зелёном фоне

В результате воздействия кинетической энергии между футеровками камеры дробления и горизонтальным вращающимся валом происходит механическое разрушение кусков материала. Просеянный продукт выводится отдельно по транспортеру. Быстроизнашивающиеся ударные элементы роторных дробилок имеют высокую степень износа, поэтому использование этих агрегатов с целью обработки прочных пород считается малоэффективным.

Разновидности роторных дробилок

Высокое качество обработки обеспечивают различные модели этой техники, которые различаются количеством отражательных плит, размерами роторов, качеством измельчения материалов твердых пород. Стационарные роторные дробилки имеют повышенный рабочий ресурс, высокую динамическую энергию, большую производительность при работе с горными массами.

Это позволяет снизить потребление энергии, разбивать более твердые материалы. Более высокие качественные характеристики обработки материала можно получить при работе с мобильной роторной дробилкой. Она отличается высокой производительностью.

При выполнении работы на рудниках, карьерах незаменимы экономичные гусеничные дробилки, поскольку эти машины с легкостью перемещаются по бездорожью. Самоходные машины используют при добыче камня, строительстве мостов и дорог.

Низкие затраты на обслуживание — преимущество этой машины. Расширенные возможности обработки породы имеют колесные дробильные установки. Машина отличается гибкостью конфигурации, маневренностью благодаря компактным размерам, колесному шасси.

Расширенные возможности обработки породы имеют колесные дробильные установки. Машина отличается гибкостью конфигурации, маневренностью благодаря компактным размерам, колесному шасси.

Читайте также: Передовой грузовик времен послевоенной застройки: как появился МАЗ‑500

Значительно сокращаются производственные расходы. Установки различных типов выполняют мелкое, среднее, крупное дробление. Модели этой техники имеют различное количество отражательных плит. Одно устройство для возвращения кусков породы обеспечивает крупное измельчение породы. Не менее 3 плит нужно обычно для высокой степени обработки.

Роторные дробилки « Тульские Машины

Роторная дробилка — механическое дробильное устройство, применяемое для измельчения кусков, зёрен и частиц минерального сырья и аналогичных материалов, путём дробления породы ударами молотков, жестко закреплённых на быстро вращающемся роторе, а также методом разрушения кусков при ударах о плиты корпуса дробилки.

Роторные дробилки по своей конструкции схожи с молотковыми дробилками, но преимущество роторных дробилок состоит в свободном выходе сырья из помольной камеры. Вследствие чего мы можем не беспокоиться о влажности сырья. Это преимущество позволяет применять дробилки на открытом пространстве.

Механизм роторной дробилки

Роторная дробилка состоит из следующих основных элементов:

- ротор с жестко закрепленными ударными элементами, отсюда и название роторная дробилка;

- корпус дробилки, футерованный сменными бронеплитами;

- опорная рама дробилки;

- подшипниковые узлы;

- приводной узел, включающий в себя клиноременную передачи и электродвигатель.

Принцип действия роторной дробилки

Исходный материал, поступая в зону измельчения (помольную камеру) ударяется о вращающийся ротор. Так происходит первичное измельчение , после чего материал отбрасывается и ударяется о брони корпуса дробилки.

Данный процесс происходит неопределенное количество раз, вследствие чего материал приобретает заданную крупность. Крупность материала зависит от зазора между ударными элементами ротора и отбойниками на корпусе.

Крупность материала зависит от зазора между ударными элементами ротора и отбойниками на корпусе.

Выход материала не ограничен дополнительными колосниками, как, например, в молотковых дробилках. Преимущество данной конструкции заключается в производительности и неприхотливости (сырье не обязательно должно быть идеально сухим), а недостаток в отсутствии четкого регламента по крупности выходящей фракции.

Область применения роторной дробилки

Основная сфера использования роторных дробилок — это выпуск кубовидного щебня. Но после консультации с технологами компании «Тульские Машины» вы поймете, что роторные дробилки можно применять и в других отраслях промышленности и получать следующие результаты:

- первичное измельчение стекольного боя

- дробление отходов кирпича

- дробление суглинков

и многое другое.

Каталог роторных дробилок

Ниже представлен модельный ряд роторных дробилок, выпускаемых компанией «Тульские Машины». В случае возникновения дополнительных вопросов Вы всегда сможете позвонить нам по бесплатному всероссийскому номеру 8-800-700-46-86, а также оставить заявку на электронную почту. Мы всегда предложим не просто «купить роторную дробилку по цене завода изготовителя», но развернутую предпродажную консультацию и послепродажное сопровождение, в том числе 12 месяцев гарантии.

В случае возникновения дополнительных вопросов Вы всегда сможете позвонить нам по бесплатному всероссийскому номеру 8-800-700-46-86, а также оставить заявку на электронную почту. Мы всегда предложим не просто «купить роторную дробилку по цене завода изготовителя», но развернутую предпродажную консультацию и послепродажное сопровождение, в том числе 12 месяцев гарантии.

Цена на роторные дробилки – от 727 650р. .

Роторные дробилки серии ДР

от 4 059 000р.

ДР 50-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью.. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 280мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций

Технические характеристики роторной дробилки ДР-50

от 6 435 000р.

ДР 100-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 350мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-100

от 8 019 000р.

ДР 150-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 350мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-150

от 10 395 000р.

ДР 250-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 600мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-250

от 16 087 500р.

ДР 350-роторная дробилка нового образца производства Тульские машины. Дробилка отличается от старых моделей введением новых конструктивных решений и более высокой производительностью. Машина предназначена для дробления на средние и мелкие фракции известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов с входящим куском 700мм. А так же идеально подходит для выпуска кубовидного щебня товарных фракций.

Технические характеристики роторной дробилки ДР-350

Роторные дробилки серии СМД

от 727 650р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 180 мм.

Технические характеристики роторной дробилки СМД-5

от 970 200р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 350 мм

Технические характеристики роторной дробилки СМД-10

от 4 455 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов, предел прочности которых не превышает 600 кгс/см2, а размер кусков 300 мм.

Технические характеристики роторной дробилки СМД-75А

от 2 970 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов.

Фото дробилки СМД-85А

Технические характеристики роторной дробилки СМД-85А

от 5 940 000р.

Машина для дробления на средние и мелкие фракции шлака металлургического, известняка, доломита, мергеля, мрамора, гипса, руд малой абразивности и других подобных материалов.

Технические характеристики роторной дробилки СМД-86А

* — Параметры могут изменяться в зависимости от физических свойств материала

Дробильный комплекс на основе роторной дробилки

Как правило, роторная дробилка устанавливается вслед за щековой и нужна для вторичного измельчения. Мы же рассмотрим то вариант, когда исходное сырье позволяет применить только роторную дробилку.

Для подачи в дробилку можно применить пластинчатый или ленточный питатель, мы остановимся на ленточном. Его необходимо оснастить ограничителем крупности, для предотвращения попадания в расходный бункер закрупненного материала.

Отсыпным устройством послужит ленточный транспортер.

Тип поставщика

IT-разработкавентиляторывибраторыгидравлика, пневматикагрохотыдатчики, измерительное оборудованиедилеры, партнерыдробильное оборудованиеемкостное оборудованиеизносостойкие плитыинструментыкарандаш твердой смазкиконвейерная лентаконвейерные роликилазерное термоупрочнениелакокрасочные, антикоррозийные материалы, сожлитейное производствомагнитные устройстваметаллопрокатметизы, крепежмеханообработкамотор редукторанержавейкаоборудование для очистки воздухаперо шнекапечи, газовое оборудованиеплазма, лазер раскройподшипникипромышленное сырье, фторопластпромышленные колесапружиныредукторарекламная продукцияртисварочные материалысертификаты, патенты, оформление документовсиловая электрикаситоспецодеждатаможнятендерные площадкиторцевое уплотнениетранспортные услугифасовочные машины, пневмотранспортхардоксчастотные преобразователишкивы, муфты, звездочкиэлектродвигатели

Название компании (обязательно)

Адрес компании (обязательно)

Контактное лицо (обязательно)

E-mail (обязательно)

Контактный телефон (обязательно)

Комментарий

Принцип работы

Начиная с базового принципа работы , сжатие представляет собой прижатие двух поверхностей друг к другу для дробления материала, застрявшего между ними. Ударное дробление может быть двух вариаций: гравитационное и динамическое. Примером гравитационного воздействия может быть падение камня на стальную пластину (аналогично тому, что происходит в мельнице самоизмельчения). Динамический удар можно описать как падение материала на быстро вращающийся ротор, где он получает сокрушительный удар от молота или крыльчатки. Истирающее дробление – это измельчение материалов путем трения; в первую очередь методом шлифовки. Сдвиговое дробление осуществляется путем разрушения вдоль или поперек линий спайности. При необходимости дробилка может использовать комбинацию двух или трех из этих принципов.

Ударное дробление может быть двух вариаций: гравитационное и динамическое. Примером гравитационного воздействия может быть падение камня на стальную пластину (аналогично тому, что происходит в мельнице самоизмельчения). Динамический удар можно описать как падение материала на быстро вращающийся ротор, где он получает сокрушительный удар от молота или крыльчатки. Истирающее дробление – это измельчение материалов путем трения; в первую очередь методом шлифовки. Сдвиговое дробление осуществляется путем разрушения вдоль или поперек линий спайности. При необходимости дробилка может использовать комбинацию двух или трех из этих принципов.

Выбрать или определить размер дробилки очень помогает измерение твердости породы во время проектирования.

Различные типы дробилок в полномасштабном производстве по переработке полезных ископаемых включают молотковые дробилки, ударные дробилки, щековые дробилки, гираторные дробилки, одновалковые дробилки.youtube.com/embed/RnJps4Vnj3I?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Ударная дробилка

Стремительно растущие эксплуатационные расходы на предприятиях по обогащению полезных ископаемых продолжают оставаться самой большой проблемой для максимизации рентабельности этих операций. Средний мировой уровень инфляции за последнее десятилетие увеличивался и почти не показывает признаков снижения. Угроза постоянного роста цен на мазут в конечном итоге приведет к прямо пропорциональному увеличению стоимости электроэнергии для большинства потребителей. Это, несомненно, приведет к закрытию некоторых рудных тел с более низким содержанием золота, если не удастся повысить эффективность использования энергии, особенно при измельчении.

Большая часть недавней литературы, касающейся улучшения производительности измельчения, была посвящена производительности мельницы. Можно ожидать, что более совершенные системы управления повысят общую энергоэффективность измельчения, которая обычно является самой крупной отдельной статьей затрат на производство. Тем не менее, опубликованные данные о приросте таких методов на сегодняшний день, по-видимому, ограничены чем-то менее 10%.

Тем не менее, опубликованные данные о приросте таких методов на сегодняшний день, по-видимому, ограничены чем-то менее 10%.

На втором месте по затратам на процессы измельчения обычно стоит расход металла при измельчении.

Allis-Chalmers постоянно проводит исследовательские программы по всем формам процессов измельчения, включающим дробление и измельчение. Усовершенствованная технология дробления указывает путь к снижению потребления энергии и износа металла, главным образом, за счет получения более мелкого сырья, что улучшит производительность измельчающей мельницы.

Поскольку технологии дробления уделялось меньше внимания, чем измельчению, в этой статье также будет объективно обсуждаться сравнение энергии и износа металла для двух процессов.

Впервые описана новая методика испытаний для изучения явления дробления, в настоящее время совершенствуемая Allis-Chalmers. Эти лабораторные испытания в лабораторных условиях дадут более точный прогноз как энергетических потребностей, так и распределения размеров, получаемых в промышленных процессах дробления. Как прямой результат, эта машина позволит проводить более точные сравнения капитальных и эксплуатационных затрат для различных комбинаций процессов дробления и измельчения.

Как прямой результат, эта машина позволит проводить более точные сравнения капитальных и эксплуатационных затрат для различных комбинаций процессов дробления и измельчения.

Эти новые процедуры испытаний можно проводить на небольших образцах, включая образцы бурового керна. Они могут быть частью испытаний и технико-экономических обоснований для большинства новых обогатительных фабрик. Эти же методы можно использовать для определения вероятного выхода продуктов щебня различной крупности и, следовательно, в интересах производителей щебня.

Теоретические и практические явления, касающиеся процессов измельчения, получили значительное внимание в литературе и здесь подробно не обсуждаются. Вместо этого исследования разрушения в этой статье основаны на эмпирическом анализе фундаментальных взаимосвязей между энергией и распределением размеров обрабатываемых частиц, которые наблюдались как в лаборатории, так и в крупномасштабных коммерческих операциях конусного дробления.

Из-за ошеломляющего количества переменных, встречающихся при изучении процессов измельчения, большинство исследователей предпочло предположить, что распределение размеров, возникающее в процессах измельчения и дробления, имеет относительно фиксированную зависимость, такую как описанную Гейтсом-Годеном-Шухманном1 или Розином-Раммлером. .

.

Фред Бонд в своей «Третьей теории измельчения» использовал первую, по существу предполагая, что размер по сравнению с кумулятивным процентом прохождения этого размера был представлен прямой линией с предполагаемым наклоном на 0,5 ниже 80% размера прохождения. Исходя из этого предположения, Бонд вывел свое известное соотношение:

Вт = 10 Wi/√P80 – 10 Wi/√F80…………………………………………………………………..(1)

, где W = работа в кВт/ч/короткая тонна

Wi = Рабочий индекс

F80 = 80-процентный проходной размер подачи (микрометры)

P80 = 80-процентный проходной размер продукта (микрометры)

Рабочий индекс для стержневых и шаровых мельниц может быть определен из лабораторных испытаний, и, как продемонстрировал Роуленд, соотношение дает нам достаточно точный инструмент для проектирования контуров вращающихся мельниц.

Методы Бонда менее успешны в прогнозировании производительности тонкого дробления, в первую очередь потому, что типичное распределение питания дробилки и продукта не соответствует предполагаемым условиям, необходимым для удовлетворительного применения его уравнения (см. рис. (1)).

рис. (1)).

Наиболее очевидно, что изогнутые линии, появляющиеся на рис. (1), не представляют собой распределение Гейтса-Година-Шумана по размерам. Поэтому неудивительно, что процедуры Бонда не работают в этой ситуации. Распределение Канифоли-Раммлера также оказалось неадекватным для общего описания продуктов дробления.

Работы начала 60-х годов привели к представлению о измельчении как о повторяющемся процессе, каждый этап которого состоит из двух основных операций — отбора частицы для дробления и последующего дробления этой частицы машиной. В этом подходе исследуемый процесс моделируется путем объединения события отбора/разрушения частиц с информацией о потоке материала в и из устройства измельчения.

Большинство работников, использовавших этот подход, считали уменьшение размера результатом механической работы устройства измельчения. Эта механическая операция потребляет энергию, и уменьшение размера является просто результатом этого потребления энергии. Эта точка зрения вполне приемлема для барабанных мельниц, где подводимая энергия имеет тенденцию быть постоянной, а доля энергии, которая с пользой расходуется на дробление частиц, невелика (<10%). Однако для компрессионных дробилок это, по-видимому, неприменимо, поскольку энергия разрушения составляет значительную долю (> 50%) от общей энергии, подводимой к дробилке, и могут быть получены заметно разные значения мощности (вводимая энергия на единицу подачи дробилки). путем изменения скорости подачи руды и/или параметров дробилки, таких как настройка закрытой стороны. Поэтому будет необходимо включить информацию об энергии в любую модель процесса дробления, прежде чем можно будет точно предсказать производительность дробилки. Включение этой информации об энергетическом размере значительно увеличит сложность этих моделей.

Эта точка зрения вполне приемлема для барабанных мельниц, где подводимая энергия имеет тенденцию быть постоянной, а доля энергии, которая с пользой расходуется на дробление частиц, невелика (<10%). Однако для компрессионных дробилок это, по-видимому, неприменимо, поскольку энергия разрушения составляет значительную долю (> 50%) от общей энергии, подводимой к дробилке, и могут быть получены заметно разные значения мощности (вводимая энергия на единицу подачи дробилки). путем изменения скорости подачи руды и/или параметров дробилки, таких как настройка закрытой стороны. Поэтому будет необходимо включить информацию об энергии в любую модель процесса дробления, прежде чем можно будет точно предсказать производительность дробилки. Включение этой информации об энергетическом размере значительно увеличит сложность этих моделей.

Случай разрушения одной частицы был предметом нескольких исследований. В большинстве из них используется энергия, достаточная только для разрушения частиц, и они не имитируют коммерческие операции дробления, когда уровни энергии таковы, что обычно происходит катастрофическое повторяющееся разрушение. Однако такой подход к изучению процессов измельчения дает ценную информацию, и, к сожалению, ему не уделяется должного внимания.

Однако такой подход к изучению процессов измельчения дает ценную информацию, и, к сожалению, ему не уделяется должного внимания.

Метод Bond Impact Work Index был отраслевым стандартом для определения требований к мощности дробилок, но изначально был разработан для обеспечения того, чтобы к первичным гирационным дробилкам подавалось достаточное количество энергии. В этом методе куски породы разрушаются методом проб и ошибок в испытательном устройстве, показанном на рис. (2), до тех пор, пока не будет приложена достаточная энергия удара для разрушения породы.

Обычно камень раскалывается пополам, и в большинстве испытаний после разрушения наблюдаются только два и редко более трех крупных кусков. Информация о распределении размеров не используется при расчете рабочего индекса Bond Impact по формуле:

WI = 2 59 Среднее значение ударной нагрузки в футо-фунтах/дюймах/удельном весе…………………………………………… (2)

Этот вид поломки подобен тому, что происходит в первичной гирационной дробилке, где мощность (вводимая энергия на тонну сырья) низкая (примерно 0,1

кВтч/тонна). Процедура работает достаточно хорошо для этого типа дробилок, но имеет тенденцию занижать требования к мощности в дробилках тонкого помола, где показатели мощности обычно намного выше (от 0,25 кВтч/тонну).

Процедура работает достаточно хорошо для этого типа дробилок, но имеет тенденцию занижать требования к мощности в дробилках тонкого помола, где показатели мощности обычно намного выше (от 0,25 кВтч/тонну).

В связи с этим комитетом Целевой группы по дроблению Allis-Chalmers была инициирована исследовательская программа для дробления горных пород способом, более аналогичным тому, который наблюдается в коммерческих дробилках тонкого помола. Было построено испытательное устройство маятникового типа, похожее во многих отношениях на устройство, разработанное Горным бюро США и схематично показанное на рис. (3), которое использовалось в обширной программе испытаний для определения возможности прогнозирования производительность дробилки.

Образцы породы, выбранные для дробления в этом устройстве, обычно имеют размер минус 38 мм (1-½ дюйма) плюс 19 мм (¾ дюйма). Образец породы взвешивают и затем помещают между плитами. Конец отбойной пластины соприкасается с маятником отскока, а маятник дробления поднимается на заданную вертикальную высоту, которая зависит от размера образца. Затем маятник дробления освобождается — после удара по дробильной плите и разрушения породы оставшаяся энергия передается через плиту отскока к маятнику отскока. Горизонтальное расстояние, которое проходит маятник отскока, записывается путем смещения маркера и впоследствии преобразуется в вертикальную высоту.

Затем маятник дробления освобождается — после удара по дробильной плите и разрушения породы оставшаяся энергия передается через плиту отскока к маятнику отскока. Горизонтальное расстояние, которое проходит маятник отскока, записывается путем смещения маркера и впоследствии преобразуется в вертикальную высоту.

Энергия, затраченная на дробление образца, может быть приблизительно определена из энергетического баланса системы:

Ec = E1-KE-E2-EL(кг – мтр)……………………………………… ……………….(3)

где Ec = энергия дробления

E1 = потенциальная энергия маятника дробления (до высвобождения)

KE = кинетическая энергия двух плит

E2 = максимальная потенциальная энергия маятника отскока (после дробления)

EL = потери энергии в системе (звук, тепло, вибрация)

Потери энергии в системе, EL, определяются путем построения графика зависимости EL от начальной высоты маятника дробления при отсутствии породы. Основная часть этих потерь связана с вибрацией. Считается, что разница между потерями энергии в системе с горной породой и без нее минимальна до тех пор, пока подается достаточно начальной энергии, чтобы привести к небольшому подъему маятника отскока.

Фрагменты нескольких образцов горных пород, разбитых в одинаковых условиях, были объединены для каждого из анализов размеров, описанных в этой статье. Индексы работы связи также были рассчитаны обратно из данных с использованием стандартной формулы, т. е.

, где F80 определяется как длина стороны куба того же веса, что и средняя частица.

Подтверждение способности процедуры предоставлять информацию, подходящую для прогнозирования производительности дробилки, было получено путем отбора проб сырья на 31 коммерческом предприятии, обрабатывающем широкий спектр горных пород и руд. Во время отбора пробы корма для лабораторных испытаний в маятниковом устройстве на работающей дробилке были получены соответствующие данные о производительности, такие как мощность, скорость подачи и распределение по размерам корма и продукта. За последние 3 года во время испытаний устройства было разбито несколько тысяч камней.

Типичные сравнительные распределения продуктов по размерам представлены на рис. (4)–(6) для трех материалов.

(4)–(6) для трех материалов.

Первое, что бросается в глаза при рассмотрении этих графиков, это то, что в каждом наборе кривых распределения по размеру наблюдается исключительно хорошее семейное родство. Это несколько случайное совпадение, поскольку кривая маятника является продуктом разрушения одной частицы при одиночном ударе, а типичная кривая продукта дробилки является результатом разрушения несколькими частицами при множественном ударе, но, вероятно, это связано с двумя фактами:

- режимы поломки и показатели полезной мощности одинаковы для двух машин

- действие конусной дробилки таково, что отдельная частица сырья подвергается ограниченному числу дроблений

Чтобы показать, что распределение размеров продукта маятника чувствительно к мощности, было проведено несколько испытаний с одним и тем же исходным материалом при различных уровнях входной энергии маятника. Типичные результаты показаны на рис. (7) в виде графиков распределения Шумана по размерам (логарифмический логарифм). Можно видеть, что с увеличением затрат энергии производится все больше мелкозернистого материала. Тот же эффект был ранее продемонстрирован для работающей дробилки на рис. (1). Таким образом, мы можем сделать вывод из этого

Можно видеть, что с увеличением затрат энергии производится все больше мелкозернистого материала. Тот же эффект был ранее продемонстрирован для работающей дробилки на рис. (1). Таким образом, мы можем сделать вывод из этого

, что чистые мощности будут одинаковыми в маятнике и дробилке, когда два распределения совпадают (как это происходит на рисунках с (4) по (6). Это позволяет нам определить эффективность использования мощности в дробилках и спрогнозировать распределение размера продукта, которое будет получено при работе дробилок с разной мощностью

Значения индекса работы Бонда, полученные путем обратного расчета на основе данных маятника, сравниваются со значениями индекса полезной работы, полученными для установок на рис. , Согласие на удивление хорошее, особенно с учетом того факта, что 80% проходных значений не полностью описывают общее распределение корма и продукта по размерам. Это согласие, вероятно, связано с тем, что использование сопоставимых уровней энергии в обеих машинах приводит к с аналогичными коэффициентами обжатия и распределением размера продукта. Поэтому маятниковый тест обеспечивает хорошую оценку индекса полезной работы, когда это требуется для текущего процесса проектирования. уре.

Поэтому маятниковый тест обеспечивает хорошую оценку индекса полезной работы, когда это требуется для текущего процесса проектирования. уре.

Маятниковое распределение продукта представляет собой функцию разрушения и может использоваться в моделях процесса для прогнозирования распределения продукта дробилки для различных условий работы. В качестве примера такого подхода модель конусной дробилки Уайтена, рис. (9), использовалась для моделирования ситуации, представленной на рис. (4). Результат этого моделирования представлен на рис. (10), где видно, что можно получить очень хорошие приближения к производительности дробилки.

Функция выбора (или классификации), используемая в этом моделировании, была определена обратным вычислением. В настоящее время ведутся работы по количественной оценке этой функции.

Авторы твердо придерживаются мнения, что результаты, полученные на сегодняшний день, доказывают, что использование этого маятникового устройства может дать больше информации об уменьшении энергетического размера в форме, пригодной для применения в дробилке. Данные могут быть получены за меньшее время и из гораздо меньшей выборки, чем требуется для тестирования пилотной установки. Наш нынешний маятниковый тестер является исследовательским инструментом и в настоящее время модифицируется для использования в коммерческих испытаниях минералов и горных пород. Более подробная информация об этом устройстве будет представлена позже.

Данные могут быть получены за меньшее время и из гораздо меньшей выборки, чем требуется для тестирования пилотной установки. Наш нынешний маятниковый тестер является исследовательским инструментом и в настоящее время модифицируется для использования в коммерческих испытаниях минералов и горных пород. Более подробная информация об этом устройстве будет представлена позже.

Как работает ударная дробилка?

[БЕСПЛАТНЫЙ ВЕБИНАР] Дробление 101 : Как начать дробление и переработку горных пород? | Четверг, 22 апреля | 15:00 по восточному стандартному времени Зарегистрируйтесь сегодня Настройте дробильную операцию для достижения успеха | Учитесь у опытного подрядчика панели . Зарегистрируйтесь сегодня

Каковы преимущества роторной дробилки?

Ударные дробилки измельчают минеральные материалы, такие как бетон, асфальт и природный камень, с получением ценного товарного продукта. Быстро вращающийся ротор бросает материал на твердую стационарную ударную стену. Удары и удары заставляют материал рассыпаться на более мелкие кусочки. В результате из камеры дробилки выходит очень однородный продукт кубической формы.

Быстро вращающийся ротор бросает материал на твердую стационарную ударную стену. Удары и удары заставляют материал рассыпаться на более мелкие кусочки. В результате из камеры дробилки выходит очень однородный продукт кубической формы.

Универсальность

Подходит для обработки армированного бетона, асфальта, шлакоблоков, песка и гравия, мягких и твердых пород.

Высокая степень измельчения

Идеально подходит для производства специального продукта без необходимости использования первичной щековой дробилки.

Превосходное уплотнение материала

Материал, полученный ударной дробилкой, легче сортировать и уплотнять, что делает его идеальным для основания и подстилающего слоя.

Типы ударных дробилок

Существует два основных типа ударных дробилок: ударные дробилки с горизонтальным валом (HSI) и ударные дробилки с вертикальным валом (VSI).

Ударный молот с горизонтальным валом (HSI)

Ударный молот с горизонтальным валом является наиболее распространенным типом ударного инструмента, который можно использовать для вторичной переработки, первичного и вторичного дробления. Импактор этого типа будет принимать куски разумного размера и производить небольшой выходной материал.

Импактор этого типа будет принимать куски разумного размера и производить небольшой выходной материал.

Ударный молот с вертикальным валом (VSI)

Ударный молот с вертикальным валом предназначен для обработки и без того мелкого материала еще меньшего размера и поэтому используется в приложениях третичного дробления (например, при производстве промышленного песка).

Каковы основные компоненты?

Блок дробилки включает в себя ротор с молотками (также называемыми ударными стержнями). В зависимости от типа ротора у вас будет либо 3 стержня, либо 4 стержня. Молотки представляют собой сменные изнашиваемые детали из чугуна, которые фактически контактируют с материалом. Они рассчитаны на то, чтобы выдерживать многочисленные удары материала. Ударная стенка (также называемая фартуком) имеет несколько ступеней дробления и армирована толстыми износостойкими пластинами.

Как только молоток ударяется о крупный материал, поступающий в дробилку, он отбрасывается о стену и начинает рикошетить между молотками, стеной и другими частицами материала. Как только материал становится достаточно мелким, он помещается между ротором и самой нижней ступенью дробления ударной стенки, он покидает коробку дробилки внизу.

Как только материал становится достаточно мелким, он помещается между ротором и самой нижней ступенью дробления ударной стенки, он покидает коробку дробилки внизу.

Система приводагорячая точка#скрыть”>X

Роторные дробилки на мобильной установке приводятся в действие непосредственно дизельным двигателем или косвенно с помощью электродвигателя или гидравлического насоса.

Корпус роторагорячая точка#скрыть”>X

различные стили корпуса ротора. Наиболее распространены роторы с 3 и 4 стержнями. Этот пример представляет собой ротор с 4 звеньями, который может работать в следующих двух рабочих режимах:

- 4 высоких стержня : этот режим предназначен для обработки мелких материалов (например, измельчение асфальта или гравия) или для вторичного дробления (например, после щековой дробилки)

- 2 высокие и 2 низкие планки : этот режим представляет собой универсальную настройку, которая идеально подходит для первичного дробления и переработки.

Входное отверстиеhotspot#hide”>X

Входное отверстие определяет общий размер подачи. Как правило, рекомендуется, чтобы максимальный размер подачи составлял 80% от ширины входного отверстия.

Цепная завеса предотвращает камни рикошетят назад, что обеспечивает безопасность оператора.0181

Ударная стенка обычно шарнирная и может регулироваться гидравлически. Фартук обычно бронирован сменными ударными пластинами. Некоторые типы дробилок требуют замены всей ударной стенки после ее износа.

Какие материалы вы можете обрабатывать?

Ударные дробилки — это универсальные дробилки, которые можно использовать как для обработки природного камня, так и для вторичного использования материалов. Многие люди утверждают, что вы не можете обрабатывать твердые породы с помощью ударной дробилки. Это не совсем так, поскольку зависит от характеристик разрушения породы и крупности сырья.

Переработка бетона и асфальта

Железобетон, материалы для сноса, асфальтовые фрезы, промывной бетон, бетон взлетно-посадочных полос с высоким PSI, кирпич и каменная кладка.

Мягкая и среднетвердая порода

Все породы разные, даже если это породы одного и того же типа. Есть мягкий известняк и есть твердый известняк. Пожалуйста, проконсультируйтесь с экспертом по дроблению, чтобы проверить ваше приложение.

Шлак, шпалы, стекло, слоновая кость и предварительно напряженный бетон также возможны, но требуют более пристального внимания. Пожалуйста, проконсультируйтесь со специалистом по дроблению.

Железобетон

Ударные дробилки превращают бетон и отходы строительства и строительства в ходовой товар

Асфальт

Роторные дробилки — ваш выбор №1 для асфальта

Природный камень

Кубовидные заполнители, полученные с помощью мобильной роторной дробилки.

Переработка природного камня в качестве первичной или вторичной дробилки

Материал какого размера вы можете производить?

Преимущество роторных дробилок заключается в их универсальности с точки зрения входного материала и выходного размера. Существует множество различных конструкций, но, как правило, ударные дробилки могут производить материал размером от 3 дюймов. Чем меньше входной материал, тем труднее его дробить. Градацию выхода можно регулировать с помощью различных настроек.

Существует множество различных конструкций, но, как правило, ударные дробилки могут производить материал размером от 3 дюймов. Чем меньше входной материал, тем труднее его дробить. Градацию выхода можно регулировать с помощью различных настроек.

Скорость ротора

Чем выше чем больше скорость, тем больше образуется мелких частиц

Геометрия дробилки

Изменение расстояния между ротором и ударной стенкой влияет на градацию и общий выходной размер

Установка молотка

Типичные установки молотка: 2 высоких, 2 низких или 4 высоких молотка.

Изменение геометрии ударной дробилки

На большинстве дробилок это работает гидравлически. Фартуки необходимо отрегулировать, если вы хотите производить другой выходной материал или когда вам нужно отрегулировать настройки дробилки, чтобы приспособиться к прогрессу износа.

Ударные дробилки RUBBLE MASTER имеют простую конструкцию, позволяющую легко, быстро и безопасно изменить настройку дробилки в течение нескольких минут. Уникальная запатентованная конструкция камеры дробления позволяет операторам с ограниченным опытом ударного дробления эффективно эксплуатировать нашу машину с первого дня.

Уникальная запатентованная конструкция камеры дробления позволяет операторам с ограниченным опытом ударного дробления эффективно эксплуатировать нашу машину с первого дня.

Молотки ударной дробилки, износостойкие вкладыши и ударные пластины являются расходными материалами и требуют частой замены.

Изнашиваемые детали разрушаются в процессе дробления и требуют частого контроля и замены. Чем выше абразивность, твердость и содержание мелких частиц, тем быстрее изнашивается. Корпус ротора удерживает молотки на месте с помощью системы скольжения (см. рисунок) или они поднимаются и фиксируются на месте.

Узнать больше о молотках

Модели ударных дробилокRUBBLE MASTER предлагает широкий ассортимент мобильных роторных дробилок производительностью от 90 до 385 тонн в час.

| Вместимость |

| Входное отверстие |

| Двигатель |

| Масса |

| 120 ринггитов |

|---|

| Ударная дробилка |

| 350 т/ч 385 тонн в час |

| 1160 х 820 мм 46″ х 32″ |

298 кВт

400 л. с. с. |

| 44 000 кг 95000 фунтов |

| узнать больше |

| 100 ринггитов! |

|---|

| Ударная дробилка |

| 250 т/ч 275 тонн в час |

| 950 х 700 мм 37 “х 28” |

| 242 кВт 325 л.с. |

| 33 600 кг 74 500 фунтов |

| узнать больше |

| 90 рублей! |

|---|

| Ударная дробилка |

| 180 т/ч 200 тонн в час |

| 860 х 650 мм 34 “х 25” |

| 194 кВт 260 л.с. |

| 28 400 кг 62 500 фунтов |

| узнать больше |

| 70 ринггит! 2.0 |

|---|

| Ударная дробилка |

| 150 т/ч 165 тонн в час |

| 760 х 600 мм 30″ х 23″ |

| 115 кВт 155 л.с. |

| 24 200 кг 53 400 фунтов |

| узнать больше |

Imperial / Metric

Связанные статьи

Создание

.

Заясный снос обнаружил качество материала, чтобы быть ключевым к успеху

Заясный снос обнаружил качество материала, чтобы быть ключевым к успехуПодробнее

Crushing

Как раздает один.

подробнее

Дробление

Уменьшите количество пыли в воздухе с помощью системы пылеподавления дробилки

подробнее

Конструкция ударной дробилки, принцип работы и особенности

1. Конструкция ударной дробилки

Цепная завеса, установленная на загрузочном отверстии дробилки (возле ударной плиты первой ступени), является защитной мерой для предотвращения вылета руды во время процесса дробления машины.

Цепная завеса, установленная на загрузочном отверстии дробилки (возле ударной плиты первой ступени), является защитной мерой для предотвращения вылета руды во время процесса дробления машины. 1.5.1 Двухроторная ударная дробилка с реверсивным вращением (рис. 2 а). Два ротора движутся в противоположных направлениях, что эквивалентно двум параллельным конфигурациям однороторных роторных дробилок, работающих параллельно. Два ротора образуют отдельные полости дробления с ударной плитой для раздельного дробления. Этот тип дробилки имеет высокую производительность и может дробить руду крупного размера, а горизонтальная конфигурация двух роторов может уменьшить высоту машины, поэтому ее можно использовать в качестве дробилки грубого и среднего дробления на крупных шахтах.

1. 5.2. Роторная дробилка с двумя роторами, вращающимися в одном направлении (рис. 2 б). Два ротора движутся в одном направлении, что эквивалентно тандемному использованию двух однороторных роторных дробилок с параллельными устройствами, и два ротора образуют две камеры дробления. Первый ротор эквивалентен грубому дроблению, а второй ротор эквивалентен тонкому дроблению, т.е. одна роторная дробилка может использоваться одновременно как оборудование для грубого дробления, а также для среднего и тонкого дробления. Дробилка имеет большой коэффициент дробления и высокую производительность, но потребляет больше энергии.

5.2. Роторная дробилка с двумя роторами, вращающимися в одном направлении (рис. 2 б). Два ротора движутся в одном направлении, что эквивалентно тандемному использованию двух однороторных роторных дробилок с параллельными устройствами, и два ротора образуют две камеры дробления. Первый ротор эквивалентен грубому дроблению, а второй ротор эквивалентен тонкому дроблению, т.е. одна роторная дробилка может использоваться одновременно как оборудование для грубого дробления, а также для среднего и тонкого дробления. Дробилка имеет большой коэффициент дробления и высокую производительность, но потребляет больше энергии.

1.5.3. Роторная дробилка с двумя роторами, вращающимися в одном направлении (рис. 2, в). Два ротора сконфигурированы в соответствии с определенной разницей в высоте: один ротор расположен немного выше для грубого дробления руды, а другой ротор расположен немного ниже для мелкого дробления руды. В этом типе дробилки используется увеличенный рабочий угол ротора и применение принципа разделяющей полости (полости дробления), чтобы сосредоточиться на ударном дроблении, что позволяет двум роторам полностью использовать возможности грубого и тонкого дробления. Таким образом, этот тип оборудования имеет большой коэффициент дробления, высокую производительность, однородный размер продукта, а два ротора имеют высокую дифференциальную конфигурацию, что может уменьшить дефекты, связанные с недостающими крупными частицами, которые не соответствуют требуемому размеру продукта.

Таким образом, этот тип оборудования имеет большой коэффициент дробления, высокую производительность, однородный размер продукта, а два ротора имеют высокую дифференциальную конфигурацию, что может уменьшить дефекты, связанные с недостающими крупными частицами, которые не соответствуют требуемому размеру продукта.

1.6.1. Два ротора имеют некоторую разность высот (угол между осевой линией двух роторов и горизонтальной линией составляет 12°), что увеличивает рабочий угол роторов и дает возможность первому ротору иметь возможность принудительного подачи руды и второго ротора, чтобы иметь возможность увеличения линейной скорости, что приводит к достаточному дроблению руды для получения требуемого размера конечного продукта.

1.6.2. Два ротора, движущиеся в одном направлении с ударными пластинами первой и второй ступени, образуют полости грубого и мелкого дробления соответственно. Ротор первой ступени и ударная плита измельчают руду размером от -850 мм до примерно 100 мм и подают ее в камеру мелкого дробления; ротор второй ступени и ударная пластина второй ступени продолжают измельчать материал до -20 мм и выгружать его через разгрузочную решетку в нижней части дробилки.

Ротор первой ступени и ударная плита измельчают руду размером от -850 мм до примерно 100 мм и подают ее в камеру мелкого дробления; ротор второй ступени и ударная пластина второй ступени продолжают измельчать материал до -20 мм и выгружать его через разгрузочную решетку в нижней части дробилки.

1.6.3. Два ротора оснащены разным количеством головок молотков, различной высотой головок молотков и формой головок молотков, а также двумя роторами с разными линейными скоростями, их ситуация в целом следующая: первый ротор закреплен 4 рядами головок молотков, всего восемь пластинчатых молотов, дробящих крупные куски руды, поступающие в дробилку, с линейной скоростью около 38 м/с; Второй ротор закреплен 6 рядами головок молотков и 12 рядами пластинчатых молотков, которые продолжают измельчать поступающий материал размером около 100 мм до требуемого размера продукта с линейной скоростью около 50 м/с.

1.6.4. Для обеспечения качества (размера частиц) измельченного продукта на выходе каждого из двух роторов установлены дополнительные разгрузочные колосники.

Как видно из рисунка 3, ротор, пластинчатый молот и ударная плита являются основными частями ударной дробилки.

1.7.1 Ротор: Это самая важная рабочая часть ударной дробилки, и он должен иметь достаточный вес для дробления крупных кусков руды. Поэтому ротор крупной ударной дробилки обычно имеет монолитную стальную конструкцию. Этот встроенный ротор не только тяжелее и долговечнее, но и легче размещает запорную пластину. Иногда несколько кусков литой стали или стальных пластин также используются для формирования ротора дискового типа. Этот комбинированный тип ротора прост в изготовлении и легко балансируется. Меньшие дробилки сделаны из чугуна или полых роторов, сваренных со стальными пластинами, но они менее прочны и крепки.

1.7.2 Пластинчатый молот: также известный как ударная пластина, является наиболее быстро изнашиваемой рабочей частью ударной дробилки, гораздо более серьезной, чем другие дробилки. Степень износа и срок службы пластинчатого молота напрямую связаны с материалом пластинчатого молота, твердостью руды, линейной скоростью толстолистового молота (окружной скоростью ротора), типом конструкции толстолистового молота и другими факторами. , из которых материал пластинчатого молота является основным фактором, определяющим степень износа. Пластинчатый молоток в настоящее время используется со сталью с высоким содержанием марганца или легированной сталью с высоким содержанием хрома.

, из которых материал пластинчатого молота является основным фактором, определяющим степень износа. Пластинчатый молоток в настоящее время используется со сталью с высоким содержанием марганца или легированной сталью с высоким содержанием хрома.

Пластинчатый молот крепится сверху ротора с помощью

A. Винтовое крепление. В этом методе крепления не только винт, подвергающийся ударной поверхности, очень легко повредить, но и винт подвергается большому сдвигу, который может привести к серьезным авариям.

B. Крепление прижимной пластины. Пластину забейте сбоку в канавку ротора, концы за нажимную пластину. Но этот способ крепления пластинчатого молота недостаточно прочный, работу пластинчатого молотка легко ослабить, это связано с тем, что требования к обработке пластинчатого молотка очень высоки, а сталь с высоким содержанием марганца и другие легированные материалы нелегко обрабатывать.

C. Клиновое крепление. Использование молотка с клиновой пластиной, закрепленного на роторе, работает под действием центробежной силы, этот фиксированный способ становится все более и более прочным, а надежная работа, удаление и замена более удобны. В настоящее время это лучший способ крепления пластинчатого молотка, и почти все производители применяют этот метод крепления.

В настоящее время это лучший способ крепления пластинчатого молотка, и почти все производители применяют этот метод крепления.

Количество пластинчатых молотков зависит от диаметра ротора. Вообще говоря, когда диаметр ротора меньше 1 метра, можно использовать три пластинчатых молотка; при диаметре 1-1,5 метра можно использовать 4-6 пластинчатых молотков; при диаметре 1,5-2,0 метра можно использовать 6-10 пластинчатых молотков. Для обработки более твердой руды или большего коэффициента дробления количество пластинчатых молотков должно быть больше.

1.7.3 Отбойная пластина: Конструкция отбойной пластины оказывает большое влияние на эффективность измельчения дробилки. Ударная пластина в основном имеет форму изгибающейся или дугообразной конструкции. Изогнутая ударная плита (см. рис. 1) проста по конструкции, но не гарантирует наиболее эффективного ударного дробления руды. Дугообразная ударная плита (см. рис. 3) чаще используется в виде эвольвенты, которая характеризуется высокой эффективностью дробления, так как руда ударяется в вертикальном направлении во всех точках ударной плиты.

1.7.4 Кроме того, ударная плита может быть выполнена в виде ударного ограждения и ударного ролика. Эта структура может в основном играть роль просеивания, повышать производительность дробилки, уменьшать явление чрезмерного дробления и снижать энергопотребление.

1.7.5 Один конец ударной пластины первой и второй ступеней шарнирно закреплен с обеих сторон верхней части корпуса через вал подвески, а другой конец поддерживается стяжным болтом (или регулировочной пружиной) на корпусе соответственно.

1.7.6 Путем изменения положения ударной пластины можно регулировать размер частиц камеры грубого дробления и камеры мелкого дробления. Вал квадратного сечения, свисающий с ударной плиты, соединен с шатуном и пружиной сжатия, установленными с обеих сторон корпуса машины.

На корпусе открыто несколько смотровых отверстий (смотровых отверстий) для установки, осмотра и обслуживания.

На корпусе открыто несколько смотровых отверстий (смотровых отверстий) для установки, осмотра и обслуживания.2. Принцип работы ударной дробилки