Электрошлаковая наплавка: Электрошлаковая наплавка

alexxlab | 08.04.2021 | 0 | Разное

Электрошлаковая наплавка

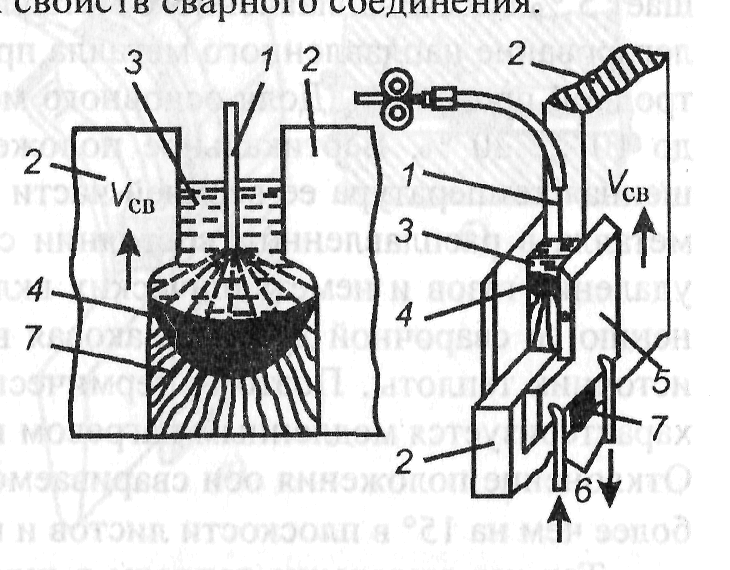

Электрошлаковую наплавку осуществляют по двум схемам: при вертикальном расположении наплавляемой поверхности и горизонтальном.

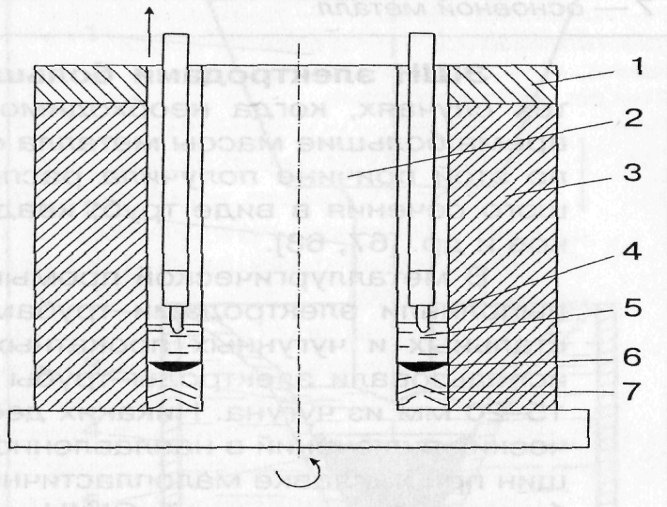

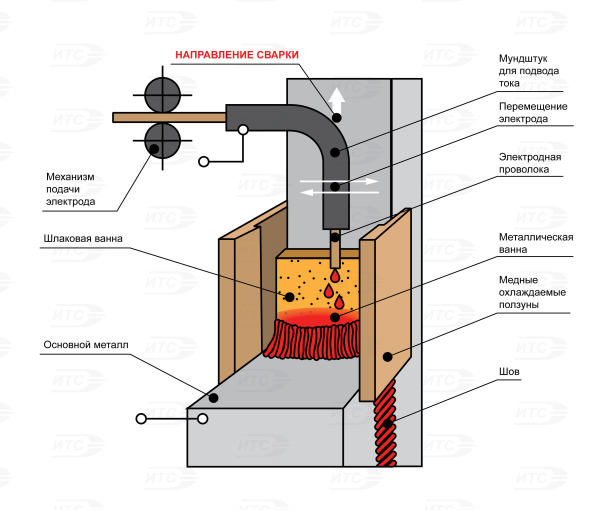

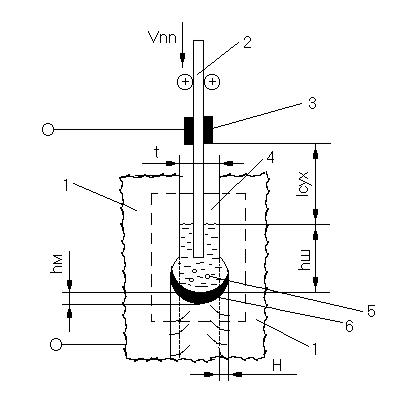

Первая схема (рис. 16.4) напоминает схему электрошлаковой сварки; в зависимости от конфигурации наплавляемой поверхности в качестве электродов используют или ленту (в основном наплавка на плоскую поверхность), или электродную проволоку. При использовании проволоки для обеспечения равномерности проплавления основного металла ее перемещают вдоль наплавляемой поверхности.

При наплавке на цилиндрическую поверхность этого достигают вращением детали

или приданием электродам колебательного движения по окружности, эквидистантной

наплавляемой поверхности. Рассматриваемая схема наплавки обеспечивает наплавку с относительно малой долей участия основного

металла (m = 0,1). Однако ее используют в тех случаях, когда толщина

наплавляемого слоя превышает 16—20 мм. При меньшей толщине слоя трудно

поддерживать электрошлаковый процесс из-за перегрева и закипания шлака.

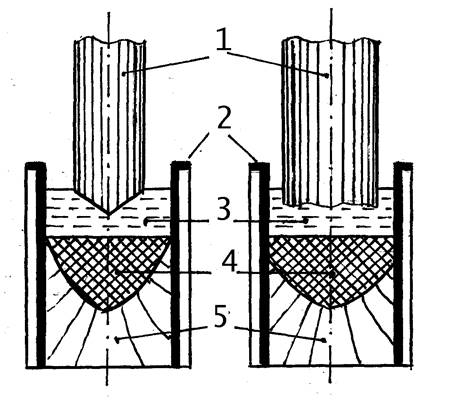

Рис. 16.4. Электрошлаковая наплавка наружной цилиндрической поверхности проволочным электродом: 1 — электродная проволока; 2 — наплавляемая деталь; 3 — шлаковая ванна; 4 — кристаллизатор; 5 — наплавленный слой; 6 — сварочная ванна

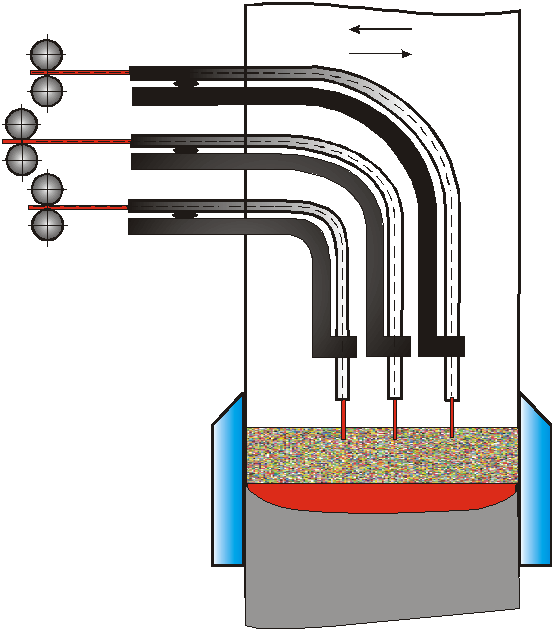

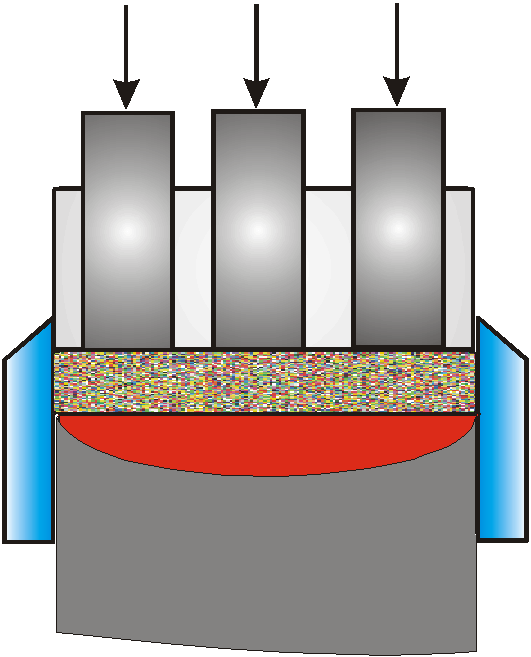

Вторая схема (рис. 16.5) осуществляется при наплавке лентами. В этом случае шлаковая ванна частично удерживается флюсом, а основная масса жидкого шлака располагается между лентами. Этому способствуют силы пинч-эффекта, благодаря действию которых шлак поднимается довольно высоко. Высота зеркала шлаковой ванны достигает 20—30 мм. Зазор между лентами составляет 0,1 — 1 ширины ленты.

Рис. 16.5. Электрошлаковая наплавка лентами: 1 — ленты; 2 — сварочная ванна; 3 — флюс; 4 — наплавленный слой; 5 — наплавляемая деталь; 6 — шла. ковая ванна

Нагрев и плавление ленты, а также основного металла происходят за счет

теплопередачи от горячего шлака. Поскольку теплоотвод в основном металле более

интенсивный по сравнению с теплоотводом в ленте, это обеспечивает наплавку

металла с малой долей участия основного металла (m = 0,02÷0,07).

При осуществлении второй схемы наблюдается более интенсивное обновление шлаковой ванны, благодаря чему обеспечивается более эффективная защита металла сварочной ванны.

При однопроходной наплавке толщина наплавленного слоя 2-4 мм. Примерный режим наплавки: Iн = 1400 A; Uн = 32÷34 В; υн = 17,2 м/с; сечение ленты 60х0,7; зазор между лентами 14 мм; вылет ленты 35 мм. Способ используют для наплавки плоские поверхности и цилиндрические диаметром более 800 мм. Для осуществления процесса применяют низкоуглеродистые флюсы типа АН-26П, которые обладают относительновысоким электросопротивлением и хорошо смачивают поверхность металла.

Последнее связано с наличием в шлаке оксидов кремния и марганца, благодаря чему на границе шлак — металл развиваются кремнемарганцевосстановительные процессы с образованием оксида желсаа. Последний снижает межфазное натяжение на границе шлак – металл и тем самым способствует смачиванию шлаком поверхности стали.

Электрошлаковая наплавка

Электрошлаковая наплавка (ЭШН) — разновидность электрошлакового процесса; технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, при которой оплавление основного и расплавление присадочного металлов происходит за счет тепла, выделяющегося в шлаковой ванне при протекании через нее электрического тока. Ванна жидкого шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится над поверхностью металлического расплава, защищая его от воздействия воздуха. Капли присадочного металла, проходя через шлак, подвергаются металлургической обработке и очищаются от вредных примесей. Направление конвекции шлака зависит от диаметра электрода: при наплавке тонким электродом преобладает вынужденная электромагнитная конвекция, шлак опускается у электрода и поднимается по краям шлаковой ванны, при использовании толстого электрода преобладает свободная тепловая конвекция, шлак опускается по краям шлаковой ванны и поднимается вблизи электрода. Различают наплавку с принудительным (ЭШН в водоохлаждаемых кристаллизаторах и формирующих устройствах) и свободным (ЭШН лентами) формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают «твердый» старт (наведение шлаковой ванны происходит непосредственно в зоне наплавки) и «жидкий» старт (в полость кристаллизатора заливают заранее приготовленный шлак).

Ванна жидкого шлака, имея меньшую, чем у расплавленного металла, плотность, постоянно находится над поверхностью металлического расплава, защищая его от воздействия воздуха. Капли присадочного металла, проходя через шлак, подвергаются металлургической обработке и очищаются от вредных примесей. Направление конвекции шлака зависит от диаметра электрода: при наплавке тонким электродом преобладает вынужденная электромагнитная конвекция, шлак опускается у электрода и поднимается по краям шлаковой ванны, при использовании толстого электрода преобладает свободная тепловая конвекция, шлак опускается по краям шлаковой ванны и поднимается вблизи электрода. Различают наплавку с принудительным (ЭШН в водоохлаждаемых кристаллизаторах и формирующих устройствах) и свободным (ЭШН лентами) формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают «твердый» старт (наведение шлаковой ванны происходит непосредственно в зоне наплавки) и «жидкий» старт (в полость кристаллизатора заливают заранее приготовленный шлак).

Сущность ЭШН с принудительным формированием наплавляемого слоя заключается в следующем. В шлаковую ванну, находящуюся в полости, образованной наплавляемой поверхностью и водоохлаждаемым кристаллизатором, подается электродный присадочный материал. Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала (от 1650 до более, чем 2000 градусов цельсия) и оплавления поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленный слой.

В качестве присадочного материала используются один или несколько электродов из сплошных или порошковых проволок, ленты, пластинчатые электроды большого сечения, плавящиеся мундштуки и композиционные проволоки. При использовании неплавящихся (графитовых, вольфрамовых) электродов возможно применение электронейтральных некомпактных присадочных материалов: дроби, жидкого металла.

При ЭШН композитных покрытий в шлаковую ванну сыпят сверху гранулированный твёрдый сплав, температура плавления которого выше температуры плавления металла-связки, необходимость применения которого обусловлена недопустимостью вторичного расплавления некоторых твёрдых сплавов, из-за чего наплавка монопокрытий из таких материалов невозможна. Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металл-связка держит их на поверхности детали.

Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металл-связка держит их на поверхности детали.

Создан: 17.07.2015

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА | Инструмент, проверенный временем

Этот процесс основан на выделении тепла электрического разряда в ванне расплавленного флюса. Электрошлаковая наплавка используется для изготовления биметаллических деталей, а также для получения износостойких покрытий. В процессе наплавки электрический ток проходит через расплавленный сварочный флюс, в результате чего выделяется тепло, необходимое для расплавления кромок деталей и электрода. Электрод подается в ванну, состоящую из жидкого флюса, ограниченную расплавляемой поверхностью и специальным формирующим устройством.

Формирующим устройством могут служить графитовые, медные или стальные накладки, Применяемые флюсы должны иметь определенную вязкость и электропроводность. При использовании флюсов с малой окислительной способностью имеют место незначительные потери легирующих элементов наплавки.

Электродами для наплавки могут быть сварочные проволоки, а также ленты или стержни большого сечения. Температура вследствие низкой электро — и теплопроводности достигает более 2000°С. Скорость плавления электрода очень велика, коэффициент плавления достигает 30 г/А • ч., потери на разбрызгивание практически отсутствуют.

Лучшие условия для наплавления основного металла и получения глубокой шлаковой ванны создаются при вертикальном положении шва, поэтому элек — трошлаковую наплавку чаще всего применяют в сочетании с принудительным формированием сварочного шва. Наплавку начинают и заканчивают с фиксацией детали на специальных технологических планках, которые затем удаляют с детали. В начале, пока процесс еще не установился, наплавленный слой может быть недостаточного качества, эта часть шва и остается на начальной планке, в конце шва планки применяются для выведения усадочной раковины.

В начальный момент возбуждается дуга между электродной проволокой с начальной планкой и происходит расплавление засыпанного в зазор флюса. Как только образуется шлаковая ванна, дуга гаснет и ток начинает протекать через расплавленный шлак. Расход флюса в 15-20 раз меньше, чем при электродуго — вой наплавке под флюсом. Подача флюса необходима только для компенсации расхода его на образование шлаковой корки, имеющей толщину 1-1,5 мм. Подача электродной проволоки и медных ползунов осуществляется специальным сварочным аппаратом. По мере заполнения зазора наплавленным металлом аппарат перемещается вверх по детали. В результате теплопровода в деталь и медные ползуны сварочная ванна охлаждается и затвердевает, образуя наплавленный слой.

Как только образуется шлаковая ванна, дуга гаснет и ток начинает протекать через расплавленный шлак. Расход флюса в 15-20 раз меньше, чем при электродуго — вой наплавке под флюсом. Подача флюса необходима только для компенсации расхода его на образование шлаковой корки, имеющей толщину 1-1,5 мм. Подача электродной проволоки и медных ползунов осуществляется специальным сварочным аппаратом. По мере заполнения зазора наплавленным металлом аппарат перемещается вверх по детали. В результате теплопровода в деталь и медные ползуны сварочная ванна охлаждается и затвердевает, образуя наплавленный слой.

При небольшом объеме шлаковой ванны возможно ее закипание. В результате этого снижается электропроводность, уменьшается ток, то есть, возможно несплавление электродного металла с основным.

Институтом электросварки им. Е. О.Патона разработано несколько аппаратов для электрошлаковой сварки и плавки, например, аппараты, перемещающиеся по рельсам и непосредственно по детали. Отсутствие электрической дуги, наличие активного сопротивления, шунтирующего промежутка, определяет несколько иные требования к источникам питания электрошлакового процесса.

Легирование наплавляемого металла может осуществляться с помощью порошковых проволок. При электрошлаковой наплавке реакция между расплавленным шлаком и металлом протекает интенсивно вследствие высокой температуры среды сварочной ванны. Поэтому, выбирая марку флюса для наплавки высоколегированных сталей, необходимо учитывать его окислительные способности.

Технологические особенности электрошлаковой наплавки заключаются в том, что легирование наплавленного металла, возможно производить только через проволоку (электрод).

Легирование наплавляемого металла может осуществляться с помощью порошковых проволок. Электрошлаковый процесс позволяет осуществлять наплавку плоских поверхностей, наружных и внутренних цилиндрических поверхностей, а также тел вращения с переменным диаметром, с применением электродной проволоки и электрода большого сечения с плавящимся мундштуком. Режим электрошлаковой наплавки зависит от формы и размеров наплавляемой детали и толщины слоя и определяется величиной сварочного тока, напряжением при сварке, глубиной шла — ковой ванны, диаметром электродной проволоки, количеством электродов, размером вылета электродной проволоки от мундштука, до шлаковой ванны; Электрошлаковая наплавка характеризуется почти полным отсутствием потерь на угар и разбрызгивание, незначительным окислением легирующих элементов и повышенным качеством наплавленного металла (отсутствием пор, трещин, шлаковых включений, непроваров и т. д.).

д.).

При изготовлении многослойных покрытий деталей и заготовок для прокатки находят применение различные способы горизонтальной электрошлаковой наплавки (ЭШН) с помощью несмешивающихся электродов. Наплавка ведется сразу по всей поверхности большой площади слоем толщиной от 10 до 200 мм. При этом масса наплавленного слоя может достигать 1,0-1,5 т.

Качество наплавленного металла определяется условиями его кристаллизации.

При ЭШН в горизонтальном положении с применением неплавящихся электродов целесообразно производить быстрый нагрев поверхности основного металла и вести обогрев наплавляемого металла на мощности, обеспечивающей требуемое качество и производительность. Наплавка углеродистой и высоколегированной сталей с применением жидкого и твердого присадочных металлов при получении заготовок из износостойких и коррозионностойких биметаллов, происходит в течение 2,0-2,5 ч. Поверхность наплавленного слоя получается, гладкой. В наплавленном слое отсутствуют дефекты усадочного и ликвационного происхождения, металл плотный по всей толщине, однороден по химическому составу, характеризуется равномерным распределением неметаллических включений и имеет высокие механические свойства.

Способ ЭШН пригоден как для наплавки толстого слоя с его принудительным формированием, так и для наплавки сравнительно тонкого слоя, толщиной до

3- 4 мм, при свободном формировании металла. Процесс используется для наплавки на плоскость по сложному, в том числе пространственному контуру, и для торцевой наплавки. Область применения электрошлаковой наплавки расширяется благодаря возможности сочетать ее с электрошлаковыми литьем и сваркой. Способ позволяет без особых затруднений наплавлять слой с изменяющимися по длине заготовок химическим составом и свойствами по заранее заданным параметрам.

Стыкошлаковая наплавка соединяет в себе технологию электрошлакового литья и сварки металла. Этот технологический прием позволяет получать биметаллические детали, по форме приближающиеся к готовым изделиям.

При ЭШН композиционных сплавов, в шлаковую ванну подаются зернистый материал, плавящиеся электроды в виде пластин или проволок и, расплавляясь, образуют матричный сплав.

При обычной вертикальной электрошлаковой наплавке основная часть тока протекает в ограниченном объеме центральной части шлаковой ванны между торцом электрода и зеркалом металлической ванны.

Сущность процесса автоматической электрошлаковой наплавки лентами (ЭШНЛ) заключается в том, что в сварочную головку вводится два параллельных ленточных электрода с зазо — ром между ними. После зажигания дуги под флюсом в пространстве между лентами возникает шлаковая ванна, которая шунтирует дугу. Вследствие этого процесс переходит в электрошлаковый.

Положительной особенностью ЭШНЛ является существенное снижение доли участия основного металла до 7-10% в составе наплавленного металла по сравнению с другими способами наплавки. Это объясняется тем, что отсутствует непосредственное воздействие электрической дуги на основной металл, так как процесс плавления электродных лент бездуговой.

Наплавки, выполненные ЭШНЛ, обладают значительным запасом долговечности.

Отработанные режимы наплавки для лент различной ширины позволяют получать за один проход высоту наплавленного слоя до 6 мм. При электрошлаковой наплавке спеченными лентами наплавленный металл отличается высокой степенью однородности.

При электрошлаковой наплавке спеченными лентами наплавленный металл отличается высокой степенью однородности.

Перспективен способ широкослойной наплавки под флюсом ленточным электродом сплошного сечения.

Используя нагрев вылета электрода электрическим током (повысив жесткость ленты при ее профилировании), можно достичь прироста производительности в 1,5 раза без увеличения мощности источника питания.

Способ электрошлаковой наплавки лентами обеспечивает двукратное повышение производительности наплавки и высокое качество наплавленного слоя.

А также стабильный электрошлаковый процесс, хорошее формирование и отделимость шлаковой корки, отсутствие дефектов в наплавленном слое.

Режим наплавки: JCB — 500-550 A; UCB — 34-36 В; VH — 10 м/ч; зазор — 14 мм; лента сечением 40*1 мм.

Пример. Стойкость ножей бульдозеров, наплавленных по указанной технологии, в 1,2-1,5 раза, а производительность наплавки в 2,5-3 раза выше по сравнению с наплавкой порошковой проволокой.

Промышленная электрошлаковая наплавка ножей горячей резки металла, а также роликов моталок применяется на Череповецком металлургическом заводе.

Для упрочнения зубьев ковшей экскаваторов очень эффективна стыкошлаковая наплавка.

При этом используется постоянно работающий, неплавящийся электрод, поддерживающий шлаковую ванну в рабочем состоянии. Когда этот электрод погружается в ванну, порция жидкого шлака переливается в кристаллизатор, и начинается плавление расплавляемого электрода — литой пластины из износостойкого сплава c поперечным сечением 20 мм х 120 мм. В кристаллизаторе образуется слиток с ориентированной структурой. После того, как слиток достигнет необходимого размера, плавящийся электрод удаляется, а в жидкий шлак погружается хвостовик зуба. После незначительного оплавления торцовой поверхности заготовка глубоко погружается в незатвердевшую (незакристалли — зо-вавшуюся) часть блока, где она прочно сваривается с острием. Одновременно поднимается неплавящийся электрод, и порция жидкого шлака возвращается в

котел. Производительность на — плавочной установки в смену составля

Производительность на — плавочной установки в смену составля

ет 40-60 зубьев роторных экскаваторов массой каждого слоя от 7 до 11 кг. Работа проводится при силе тока до 5 кА.

Описанный выше способ наплавки зубьев ковшей роторных экскаваторов показал, что их износостойкость при эксплуатации в 13 раз выше, чем у отливавшихся ранее из высокомарганцевистой стали. Производство наплавленных зубьев позволило сократить потребность в них на горно-обогатительных предприятиях в среднем в 10 раз. В отличие от литых зубьев наплавленные зубья, благодаря оригинальной структуре их острия, изготовленного из сплава с богатым содержанием хрома, остаются при изнашивании такими же острыми. Вследствие этого эксплуатация экскаватора облегчается, а потребление энергии снижается.

Модификация электрошлаковой наплавки ленточным электродом. В зоне между двумя параллельными лентами, подключенными к одному полюсу источника тока, образуется шлаковая ванна. Проходящий ток нагревает шлак до т-ры 2000°С и более. Теплопередача от шлака чрезвычайно интенсивно переносится на ленточный электрод, вследствие чего последний в 2 раза быстрее расплавляется, чем при обычной наплавке под флюсом. При наплавке ленточным электродом шириной 60 мм достигается производительность 50 кг/с (машинное время). Расплавленный металл электродов наплавляется на заготовку в форме маленьких капель. Расплавленный шлак растворяет окислы и нагревает наплавочную поверхность, вследствие чего достигается лишь очень незначительная глубина проплавления (т. к. нет давления дуги). Наплавку можно произвести также с большей скоростью. При однослойной наплавке достигается слой толщиной 2-6 мм. Если потребуется большая толщина, то могут наплавляться несколько слоев. Доля основного металла в первом наплавленном слое составляет от 5 до 10%.

Теплопередача от шлака чрезвычайно интенсивно переносится на ленточный электрод, вследствие чего последний в 2 раза быстрее расплавляется, чем при обычной наплавке под флюсом. При наплавке ленточным электродом шириной 60 мм достигается производительность 50 кг/с (машинное время). Расплавленный металл электродов наплавляется на заготовку в форме маленьких капель. Расплавленный шлак растворяет окислы и нагревает наплавочную поверхность, вследствие чего достигается лишь очень незначительная глубина проплавления (т. к. нет давления дуги). Наплавку можно произвести также с большей скоростью. При однослойной наплавке достигается слой толщиной 2-6 мм. Если потребуется большая толщина, то могут наплавляться несколько слоев. Доля основного металла в первом наплавленном слое составляет от 5 до 10%.

Для наплавки используется оборудование серийного производства с незначительной модернизацией.

Качество металла, наплавленного ленточными электродами различного состава и сварочным флюсом разных типов, отвечает высоким требованиям как в отношении коррозионной стойкости, так и механических свойств при различных температурах испытаний.

Данные методы применяется на многих предприятиях энергетического и химического машиностроения для наплавки заготовок под штамповку днищ, для наплавки фланцев, внутренних поверхностей обечаек и т. д.

Кроме электрошлаковой наплавки начинает применяться плазменно- электрошлаковая. Данный способ позволяет обеспечить большую стабильность и исключает загрязнение металла наплавки продуктами разложения электрода в шлаковой ванне.

Для наплавки в плазматроне сначала зажигают дежурную дугу (15 А, 40 В, расход аргона 1,3 м/сек), а затем основную плазменную струю между наплавляемой поверхностью и электродом плазматрона. В зону действия плазменной струи подается флюс, содержащий элементы с низким потенциалом ионизации(калий, натрий, барий и др.), по мере плавления которого образовывается шлаковая ванна; пары элементов с низким потенциалом ионизации придают устойчивость горению плазменной струи за счет снижения электрического сопротивления между поверхностью шлаковой ванны и плазматроном.

При достаточном прогреве стальной пластины в шлаковую ванну подают медную присадочную проволоку диаметром 3 мм с одновременным перемещением плазматрона и формирующего устройства. Это позволяет получать наплавку толщиной 2-3 мм без оплавления стальной основы шириной 15-20 мм за один проход.

Плазменно-электрошлаковый способ наплавки меди на сталь, позволяющий получать наплавленный металл высокой чистоты без внутренних и наружных дефектов, достаточную прочность сцепления и необходимую толщину наплавленного слоя, можно применять для исправления дефектов литья, наплавок поверхностей режущего инструмента и других работ.

Производительность процесса наплавки определяется скоростью подачи электродной проволоки. С увеличением Vn подачи проволоки понижается устойчивость электрошлакового процесса и ухудшаются условия кристаллизации; Скорость наплавки при свободном формировании шва является независимым параметром режима.

Сварочный ток и рабочее напряжение определяется главным образом внешней характеристикой источника питания, скоростью подачи проволоки и проводимостью шлаковой ванны. В качестве источника питания рекомендуется использовать трансформаторы с жесткой характеристикой для большей устойчивости процесса. Напряжение должно регулироваться в пределах 35-55 В.

В качестве источника питания рекомендуется использовать трансформаторы с жесткой характеристикой для большей устойчивости процесса. Напряжение должно регулироваться в пределах 35-55 В.

Электрошлаковая наплавка – разновидность электрошлакового процесса; технология, основанная на нанесении расплавленного металла на рабочую поверхность изделия, п

2. Классификация

Различают наплавку с принудительным ЭШН в водоохлаждаемых кристаллизаторах и формирующих устройствах и свободным ЭШН лентами формированием наплавляемого слоя. По начальной стадии электрошлакового процесса различают “твердый” старт наведение шлаковой ванны происходит непосредственно в зоне наплавки и “жидкий” старт в полость кристаллизатора заливают заранее приготовленный шлак.

Сущность ЭШН с принудительным формированием наплавляемого слоя заключается в следующем. В шлаковую ванну, находящуюся в полости, образованной наплавляемой поверхностью и водоохлаждаемым кристаллизатором, подается электродный присадочный материал. Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала от 1650 до более, чем 2000 градусов цельсия и оплавления поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленный слой.

Ток, проходя между электродом и наплавленным металлом через жидкий шлак, разогревает его до высокой температуры, достаточной для расплавления подаваемого присадочного материала от 1650 до более, чем 2000 градусов цельсия и оплавления поверхности изделия. Расплавленный металл опускается на дно шлаковой ванны и, кристаллизуясь, образует наплавленный слой.

В качестве присадочного материала используются один или несколько электродов из сплошных или порошковых проволок, ленты, пластинчатые электроды большого сечения, плавящиеся мундштуки и композиционные проволоки. При использовании неплавящихся графитовых, вольфрамовых электродов возможно применение электронейтральных некомпактных присадочных материалов: дроби, жидкого металла.

При ЭШН композитных покрытий в шлаковую ванну сыпят сверху гранулированный твёрдый сплав, температура плавления которого выше температуры плавления металла-связки, необходимость применения которого обусловлена недопустимостью вторичного расплавления некоторых твёрдых сплавов, из-за чего наплавка монопокрытий из таких материалов невозможна. Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металл-связка держит их на поверхности детали.

Твёрдость и износостойкость обеспечивается частицами твёрдого сплава, а металл-связка держит их на поверхности детали.

Наплавка электрошлаковая – Энциклопедия по машиностроению XXL

В последнее время разработан и ряд новых методов наплавки таких как вибродуговая наплавка, электрошлаковая наплавка, наплавка токами высокой частоты и др. [c.103]Современные флюсы-шлаки в зависимости от их назначения разделяются на флюсы, предназначенные для дуговой сварки и наплавки, электрошлаковой сварки, пайки. Это разделение в некоторой степени условно, так как флюсы, применяемые для дуговой сварки, могут, например, использоваться и при электрошлаковой сварке и т. д. [c.13]

По назначению различают флюсы для дуговой механизированной сварки и наплавки, электрошлаковой сварки и пайки, а также общего назначения и специальные.

Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей низкоуглеродистой или низколегированной проволокой, специальные флюсы — для отдельных видов сварки.

[c.111]

Флюсы общего назначения предназначены для механизированной дуговой сварки и наплавки углеродистых и низколегированных сталей низкоуглеродистой или низколегированной проволокой, специальные флюсы — для отдельных видов сварки.

[c.111]| Рис. 22. Охлаждаемая форм 1 для электрошлаковой наплавки |

В течение 1945—1958 гг. преимущественное развитие получили автоматическая сварка под флюсом, электрошлаковая сварка, газо-электрические способы сварки, механизированная наплавка металлов. [c.123]

Электрошлаковая наплавка. Высоколегированный наплавленный слой получают главным образом в результате применения присадочного металла (проволоки сплошного сечения, отливок, порошковой и электродной проволоки). Для высоколегированных сплавов наиболее пригоден флюс АН-22, для углеродистых и легированных сплавов — флюсы АН-8 (ГОСТ 9087—69) и молотый плавиковый шпат.

[c.323]

Для высоколегированных сплавов наиболее пригоден флюс АН-22, для углеродистых и легированных сплавов — флюсы АН-8 (ГОСТ 9087—69) и молотый плавиковый шпат.

[c.323]

Электрошлаковую наплавку целесообразно использовать, когда необходимо наплавлять большое количество металла на большие партии изделий. Наиболее часто наплавляются детали с плоскими, коническими и цилиндрическими поверхностями. [c.324]

АН-22 — для электрошлаковой сварки и дуговой автоматической наплавки легированных сталей [c.415]

Электрошлаковая наплавка применяется в тех случаях, когда требуется наплавлять большое количество высококачественного металла и при большой партии деталей. [c.483]

Электрошлаковая наплавка. Этот способ позволяет достичь наибольшей производительности по сравнению со всеми известными способами наплавки. Коэффициент наплавки составляет 18—30 г а-ч. Процесс выполняется за один проход следовательно отпадает необходимость в зачистке швов, которая необходима при многослойной наплавке, и исключаются шлаковые включения. [c.552]

[c.552]

Электрошлаковым способом можно получить наплавленный слой любого заданного химического состава на плоских деталях, а также на телах вращения. Характерной особенностью электро-шлаковой наплавки является гладкая ровная поверхность, позволяющая использовать детали с минимальной последующей механической обработкой. [c.553]

Электрошлаковая наплавка чаще всего выполняется при вертикальном положении детали с принудительным формированием поверхности различными водоохлаждаемыми формами, например медными, керамическими, графитовыми, охватывающими всю наплавляемую поверхность или перемещающимися вдоль детали по мере наплавки (ползуны). [c.553]

Институтом электросварки им. Е. О. Па-тона разработано несколько аппаратов для электрошлаковой наплавки, например перемещающиеся по рельсам аппараты А-372, [c.553]

Электрошлаковая наплавка целесообразна и выгодна там, где необходимо наплавлять большое количество металла и при больших

[c. 286]

286]

Электрошлаковая наплавка. Для изготовления биметаллических деталей с износостойким слоем значительной толщины (более 10 мм) применяют электрошлаковую на- [c.146]

При электрошлаковой наплавке почти полностью отсутствуют потери на газообразование и разбрызгивание. Качество наплавленного металла высокое — отсутствуют поры, трещины и другие дефекты. [c.147]

Режимы электрошлаковой наплавки при восстановлении опорных катков тракторов класса 30 кН имеют следующие (оптимальные) значения [c.147]

Перечисленные способы наплавки обода катка имеют общие недостатки необходимость обрабатывать поверхность обода катка, так как наплавкой копируется неравномерность износа обода, ЭЛЛИпсность и бочкообразность, наплавленная поверхность имеет неравномерную гребнистую поверхность, что вызывает интенсивный износ беговой дорожки звена гусеницы. Эти недостатки отсутствуют при электрошлаковой наплавке и заливке жидким металлом,

[c. 376]

376]

Электрошлаковая наплавка для восстановления обода катка наиболее производительна из всех видов наплавки. Этот вид наплавки основан на использовании теплоты, выделяющейся при прохождении электрического тока через расплавленный с )люс от электрода к восстанавливаемой детали. Благодаря этой теплоте флюс находится в жидком перегретом состоянии, а электродная проволока и поверхность наплавляемых катков расплавляются. [c.376]

Расплавленный металл формируется кристаллизатором в наплавленный слой обода катка. Для осуществления процесса электрошлаковой наплавки разработаны специализированные установки ОКС-7755 (наплавочная) ОКС-7746 (для плавки флюса) ОКС-7873 (для обмазки [c.376]

Детали биметаллические — Восстановление электрошлаковой наплавкой 146, 147 [c.466]

Катки опорные ходовой части гусеничного трактора — Восстановление обода заливкой жидким металлом 377, 378 электрошлаковой наплавкой 376, 377 — Износ обода 376

[c. 468]

468]

Одним из основных условий технологичности сварных конструкций является доступность ее швов для автоматических процессов сварки. Все швы должны быть доступны сварке в нижнем положении и в лодочку с учетом возможности кантовки изделия при дуговой и газопламенной сварке либо в вертикальном положении при дуговой сварке с принудительным формированием шва и при электрошлаковой сварке. При выборе формы разделки кромок следует учитывать, что для сварки поворотных стыков удобна двухсторонняя Х-образная разделка, которая в этом случае значительно сокращает объем наплавляемого металла по сравнению с односторонней разделкой. Лишний наплавленный металл ухудшает качество конструкции и увеличивает трудоемкость ее изготовления. Себестоимость единицы массы наплавленного металла в 15…20 раз выше себестоимости единицы массы всей сварной конструкции. Увеличение катета углового шва лишь незначительно повышает его несущую способность, но резко увеличивает объем наплавленного металла. Например, если увеличить катет с 6 до 8 мм, то несущая способность шва увеличится в 1,3 раза, а объем наплавки возрастет в 1,8 раза. [c.365]

[c.365]

В зависимости от способа нагрева наносимого материала существуют основные виды наплавки электродуговая (электрической свободной дугой), плазменная (электрической сжатой дугой), электрошлаковая (теплом шлака за счет прохождения электрического тока), электромагнитная (теплом электрического тока, проходящего через соприкасающиеся металлические частицы, удерживаемые над восстанавливаемой поверхностью силами магнитного поля), индукционная (теплом вихревых токов в материале детали), намораживанием (теплом расплава), электроннолучевая (энергией ускоренных электронов), лазерная (энергией видимого излучения), ионно-плазменная (энергией движущихся ионов), газовая (теплом сгораемой смеси газов). [c.142]

Этот нагрев имеет место при контактной, стыковой и шовной сварке, электрошлаковой наплавке, а также при электроконтактной приварке металлического слоя. Нафев обеспечивается за счет прохождения электрического тока через токопроводящий материал. Количество выделенного тепла д при прохождении тока определяется из выражения

[c.241]

Количество выделенного тепла д при прохождении тока определяется из выражения

[c.241]

Электрошлаковая наплавка (ЭШН) разработана в 1974 г. в ИЭС им. Е.О. Патона. Она характеризуется тем, что на нагретой поверхности детали образуется ванна расплавленного флюса, в которую введен электрод, а к детали и электроду приложено напряжение (рис. 3.24). Ток, проходящий от электрода через жидкий шлак к детали, выделяет тепло, достаточное для плавления шлака и электродного металла. [c.290]

Аппараты для электроитаковой наплавки. Электрошлаковую наплавку выполняют аппаратами, используемыми для сварки, или на специализированных установках. При наплавке на сварочных аппаратах снимают заднюю подвеску, а передний ползун заменяют специальным. [c.218]

Электрошлаковую наплавку применяют, когда необходимо наплавить большое количество металла. Преимущество электрошла-ковой наплавки — высокая производительность, малая склонность наплавленного слоя к порам и трещинам, высокое качество поверхности наплавки. Толщина наплавляемого слоя не менее 20 мм.

[c.228]

Толщина наплавляемого слоя не менее 20 мм.

[c.228]

| Рис. 10.10. Переход Мп и Si при наплавке слитка под флюсом АН-8 электрошлаковым способом проволоками Св 15Г (/) и Св 10Г2 (2) в зависимости от длины слитка |

Наплавка металла с высокими эксплуатационными свойствами на поверхность деталей для повышения их долговечности производится с применением газовой, электронаплавки, электрошлаковой и ви-бродуговой наплавки. [c.481]

[c.481]

Электрошлаковый способ в отличие от всех других электрических способов сварки может быть осуществлен на плотности тока 0,1 а/мм , т. е. в 200—300 раз меньшей, нежели при дуговой сварке. Это позволило создать новые технологические приемы элек-рошлаковой сварки, наплавки одних металлов на другие [141 ]. [c.520]

В общем объеме работ по восстановлению деталей на ремонтных предприятиях различные способы восстановления составляют, % наплавка подслоем флюса 32 виброду-говая наплавка 12 наплавка в среде углекислого газа 20 наплавка порошковой проволокой без флюсовой или газовой защиты 10 плазменная наплавка 1,5 электро-контактное напекание 6 гальванические способы 5 электромеханическая обработка 1 электрошлаковая наплавка 1,5 заливка деталей жидким металлом 2 восстановление деталей полимерами 5 другие способы 5. [c.123]

На ремонтных предприятиях применяют различные способы восстановления ободьев опорных катков. К основным способам относятся бандажирование, наплавка по винтовой линии под слоем флюса и наплавка в среде углекислого газа, широкослойная наплавка (колеблющимся электродом или лентой), электрошлаковая наплавка, заливка жидким металлом, широкослойная наплавка с применением дополнительного присадочного материала.

[c.376]

К основным способам относятся бандажирование, наплавка по винтовой линии под слоем флюса и наплавка в среде углекислого газа, широкослойная наплавка (колеблющимся электродом или лентой), электрошлаковая наплавка, заливка жидким металлом, широкослойная наплавка с применением дополнительного присадочного материала.

[c.376]

Защиту и восстановление изношенных деталей осуществляют ручной, дуговой, автоматической дуговой под слоем флюса, вибродуго-вой, электрошлаковой дуговой, электроискровой и ацетилено-кислород-ной наплавкой, а также напеканием порошковой наплавочной смеси. [c.131]

С помощью электрошлаковой сварки и наплавки можно получать биметаллические заготовки, облицовыв1ать рабочие поверхности толстостенных сосудов антикоррозионными металлами, изготавливать изделия по принципиально новой технологии, восстанавливать изношенные детали машин. ЭШС применяют при изготовлении изделий из низкоуглеродистых, низколегированных, среднелегированных и высоколегированных сталей, чугуна, титана, алюминия, меди и их сплавов. До появления ЭШС при изготовлении сварных конструкций из металла толщиной более 50 мм применяли многопроходную дуговую сварку. Например, автоматическую сварку под флюсом металла толщиной 300 мм выполняли, накладывая сварной шов в 180 слоев, а применение ЭШС позволяет получать такое соединение за один проход. ЭШС – это экономичный процесс на плавление равного количества электродного металла затрачивается на 15…20 % меньше электроэнер-

[c.204]

До появления ЭШС при изготовлении сварных конструкций из металла толщиной более 50 мм применяли многопроходную дуговую сварку. Например, автоматическую сварку под флюсом металла толщиной 300 мм выполняли, накладывая сварной шов в 180 слоев, а применение ЭШС позволяет получать такое соединение за один проход. ЭШС – это экономичный процесс на плавление равного количества электродного металла затрачивается на 15…20 % меньше электроэнер-

[c.204]

Коэффициент наплавки на постоянном токе [в г/(А ч)] при ручной наплавке тонкообмазанными электродами равен 7,8…8,5, толстообмазан-ными электродами 10…14, под слоем флюса 14…16, электрошлаковой наплавке 20…25, ленточными электродами под слоем флюса 15…20, при вибродуговой наплавке 8…10, в среде диоксида углерода 12…14. В среднем на 1 кг наплавленного металла при ручной дуговой наплавке на переменном токе затрачивается 3,5…4,5 кВт ч электроэнергии, а на постоянном токе 7…8 кВт ч. [c.277]

Электрошлаковая наплавка – Большая Энциклопедия Нефти и Газа, статья, страница 2

Электрошлаковая наплавка

Cтраница 2

Электрошлаковая наплавка предусматривает нанесение на поверхность заготовки равномерного слоя электрошлакового металла, образуемого в результате переплава под шлаком расходуемых электродов. В процессе ЭШН зона плавления обычно перемещается вдоль обрабатываемой поверхности. Химический состав электродов выбирают в соответствии с назначением изделия.

[17]

В процессе ЭШН зона плавления обычно перемещается вдоль обрабатываемой поверхности. Химический состав электродов выбирают в соответствии с назначением изделия.

[17]

Электрошлаковая наплавка производится на плоские и цилиндрические поверхности для создания поверхностных слоев с особыми свойствами и для создания промежуточных слоев на кромках заготовок для последующей сварки. Техника электрошлаковой наплавки принципиально не отличается от техники сварки. [18]

Электрошлаковая наплавка применяется для нанесения слоя не менее 10 – 12 мм, после обработки толщина слоя не менее 8 мм. Наплавляемый металл должен обладать повышенной износостойкостью, жаростойкостью или коррозионной устойчивостью. [19]

Электрошлаковая наплавка может быть рекомендована для деталей, на поверхности которых требуется получить равномерный слой заданного состава. [21]

[21]

Электрошлаковая наплавка, применяемая для восстановления опорных катков, – высокопроизводительный и качественный способ – ремонта. По своей технологической схеме электрошлаковая наплавка подобна наплавке под слоем флюса. Принципиальное ее отличие заключается в отсутствии дугового разряда при установившемся режиме наплавки. Электрическая дуга горит только в начале процесса до расплавления достаточно большого слоя применяемого жидкого флюса. При погружении электрода в жидкий флюс дуга гаснет. Ток, проходящий через расплавленный флюс, подогревает его. Шлаковая ванна нагревается выше температуры плавления металла и расплавляет электрод, поверхность изделия, легирующие присадки. [22]

Электрошлаковая наплавка несколькими электродными проволоками, расположенными по контуру наплавляемой поверхности, позволяет получить высокую производительность. Например, для наплавки цилиндрических валков диаметром 200 – 300 мм при длине бочки до 400 мм применяется девятиэлектрод-ная установка. [23]

[23]

Электрошлаковая наплавка может производиться с использованием порошкового электрода большого сечения, а также порошкового плавящегося мундштука. Используются также копаные, катаные и литые электроды большого сечения. [25]

Электрошлаковая наплавка производится на плоские поверхности и на поверхности тел вращения. Наплавка на плоские поверхности производится двумя способами: I) когда наплавляемая поверхность занимает вертикальное положение в пространстве; 2) когда наплавляемая поверхность находится в горизонтальном положении. Схема электрошлаковой наплавки на плоские поверхности в вертикальном положении в медный кокиль показана на фиг. Схема электрошлаковой наплавки на плоские поверхности в вертикальном положения при помощи ползунов приведена на фиг. [26]

Электрошлаковая наплавка по второму способу производится с установкой по краям пластин из меди толщиной 5 – 8 мм. Пластины служат для формирования наплавленного металла и удержания шлаковой ванны.

[27]

Пластины служат для формирования наплавленного металла и удержания шлаковой ванны.

[27]

Электрошлаковая наплавка применяется в тех случаях, когда требуется наплавлять большое количество высококачественного металла и при большой партии деталей. [28]

Электрошлаковая наплавка производится на плоские поверхности и на поверхности тел вращения. Наплавка на плоские поверхности производится двумя способами: 1) когда наплавляемая поверхность занимает вертикальное положение в пространстве; 2) когда наплавляемая поверхность находится в горизонтальном положении. Схема электрошлакозой наплавки на плоские поверхности в вертикальном положении в медный кокиль показана на фиг. Схема электрошлаковой наплавки на плоские поверхности в вертикальном положении при помощи ползунов приведена на фиг. [29]

Электрошлаковая наплавка по второму способу производится с установкой по краям пластин из меди толщиной 5 – 8 мм. Пластины служат для формирования наплавленного металла и удержания шлаковой ванны.

[30]

Пластины служат для формирования наплавленного металла и удержания шлаковой ванны.

[30]

Страницы: 1 2 3 4

Электрошлаковая наплавка — восстановление деталей, часто выходящих из строя

Electroslag Hard-Facing — Restoring Often-Failing Parts

If optimal technological modes of electroslag hard-facing are observed, a favourable shape of nonmetallic inclusions in the junction zone is achieved, which enhances the physical and mechanical properties of the restored parts.

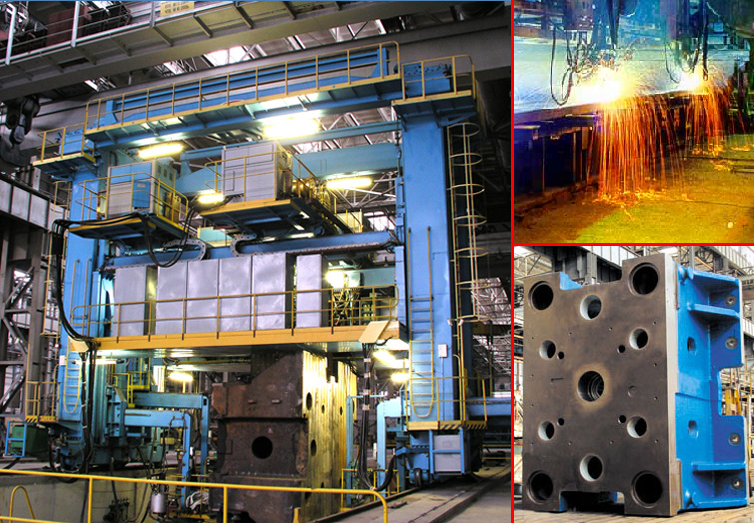

Для восстановления деталей, часто выходящих из строя, используют метод электрошлаковой наплавки (ЭШН). Заготовки с оптимальной структурой, благоприятной формой неметаллических включений, высокими физико-механическими свойствами в зонах соединения обеспечат повышение надежности и долговечности деталей, восстановленных методом ЭШН, в различных отраслях промышленности.

Ю.П. Петруша, к.т.н.; В.П. Пирожкова, к.т.н.; Е.Н. Парахневич, ассист;

В.В. Лунев, д.т.н.; Л.К. Чеботарь, к.т.н., Бурова Н.М.,с.н.с.

Кафедра «Машины и технология литейного производства»,

Запорожский национальный технический университет

Для машиностроительной промышленности Украины актуальна проблема изготовления запасных частей из дефицитных и дорогостоящих сплавов и материалов. Одной из наиболее эффективных технологий восстановления изношенных деталей является электрошлаковая наплавка (ЭШН).

Однако работу восстановленных деталей, их рабочий ресурс, эксплуатационную надежность лимитирует качество зон сплавления металлов и, в первую очередь, степень их загрязненности неметаллическими включениями (НВ).

В последние годы проявляется значительный интерес к проблеме формирования НВ, их химико-минералогической природе, морфологии, распределению в металле зон соединения восстановленных деталей, полученных ЭШН, количественной оценке неметаллических включений в этих зонах. Данные о механизме образования включений в литературе отсутствуют.

Данные о механизме образования включений в литературе отсутствуют.

Электрошлаковая наплавка является альтернативой стандартным методам наплавки

Что вы делаете, когда вам нужно отремонтировать изношенную поверхность на таком предмете, как сопло, шаровой кран, роликовый инструмент или вал? Или, скажем, вы разрабатываете компонент, который требует отличной износостойкости, но лучший материал для этого применения непомерно дорогой? В таких случаях лучше всего использовать облицовку.

Плакировка, процесс добавления слоя к существующей заготовке на стадии производства или ремонта, часто используется для нанесения специально легированного материала на поверхность компонента.Обычно более рентабельно наносить специальный слой только там, где это необходимо, чем изготавливать всю структуру из более дорогого сплава.

Наплавку можно выполнить разными способами, но одним из самых гибких является наплавка. Для плакирования можно использовать все сварочные процессы, но ограничения физических требований делают некоторые сварочные процессы более подходящими для этого процесса, чем другие. Например, дуговая сварка газом вольфрамовым электродом (GTAW) не очень хорошо подходит для облицовки больших предметов или участков, требующих большого количества отложений.Типичная скорость наплавки GTAW, около 5 фунтов в час, слишком мала для больших работ. С другой стороны, GTAW может быть отличным кандидатом при облицовке в ограниченных областях, например, на внутреннем диаметре клапана малого диаметра.

Для плакирования можно использовать все сварочные процессы, но ограничения физических требований делают некоторые сварочные процессы более подходящими для этого процесса, чем другие. Например, дуговая сварка газом вольфрамовым электродом (GTAW) не очень хорошо подходит для облицовки больших предметов или участков, требующих большого количества отложений.Типичная скорость наплавки GTAW, около 5 фунтов в час, слишком мала для больших работ. С другой стороны, GTAW может быть отличным кандидатом при облицовке в ограниченных областях, например, на внутреннем диаметре клапана малого диаметра.

Процессы плакирования полос хорошо подходят для применений, требующих высоких скоростей наплавки. Они использовались десятилетиями. Один из наиболее часто используемых процессов, наплавка лентой под флюсом (SASC), также является одним из самых производительных, предлагая производительность наплавки около 33 фунтов.в час.

Тем не менее, технологии меняются, и достижения в области расходных материалов сделали электрошлаковую ленточную облицовку (ESSC) хорошей альтернативой SASC в некоторых приложениях, таких как нефть и газ, сосуды высокого давления и нефтехимия. ESSC может сэкономить время и материалы, а также увеличить скорость наплавки. Официальные обозначения – SASC и ESSC, но обычно эти процессы называются SAW и ESW.

ESSC может сэкономить время и материалы, а также увеличить скорость наплавки. Официальные обозначения – SASC и ESSC, но обычно эти процессы называются SAW и ESW.

Как работает ленточная облицовка

ESSC и SASC – похожие процессы, но они отличаются тем, что SASC использует дугу, а ESSC – процесс резистивного нагрева.Дуга в SASC проходит по всей ширине полосы. Поскольку сварочная ванна проникает в основной материал, уровни разбавления обычно составляют около 20 процентов.

ESSC использует систему подачи для подачи ленты, очень похожую на проволоку, пропускаемую через пистолет в типичном процессе сварки проволокой. Поскольку ESSC не является дуговым процессом, нагрев происходит во флюсе, который является проводящим. Тепло плавит полосу и основной материал в жидкий шлак, который затем превращается в расплавленный металл, который осаждается на основном материале.Полоса фактически движется поверх шлаковой системы, созданной флюсом, защищая сварной шов (см. , рис. 1, ).

1, ).

ESSC низкий, обычно около 10 процентов, и он обеспечивает благоприятные скорости наплавки, скорость перемещения и расход флюса. Поглощение тепла двумя процессами сопоставимо.

Скорость осаждения

Поскольку степень разбавления с помощью ESSC низкая, процесс часто можно завершить, нанеся всего один слой материала при стандартной скорости перемещения, тогда как при использовании высокоскоростного флюса ESSC обычно требуется два слоя.Это вдвое снижает стоимость расходных материалов. Типичная скорость движения, предлагаемая процессом ESSC, вдвое больше, чем у SASC, 10 дюймов в минуту по сравнению с 5 IPM. ESSC имеет высокую производительность наплавки, в некоторых случаях достигающую 55 фунтов. в час.

Еще одно преимущество процесса ESSC в экономии времени связано с электрошлаковым рафинированием, которое происходит, когда расплавленный металл проходит через шлаковую ванну. Это приводит к получению более чистого металла шва с более низким содержанием кислорода, что означает, что для некоторых применений требуется меньшая очистка после сварки.

Рисунок 1a

Электрошлаковое ленточное покрытие (ESSC) может иметь одну из двух форм: одиночный бункер флюса для покрытия передней кромки сварного шва (а) или два

бункеры для закрытия передней и задней кромки (b).

Лучшие практики для получения оптимальных результатов

Для достижения желаемого состава металла шва важно выбрать правильную комбинацию ленточного электрода и флюса и использовать оптимальные параметры сварки.

- Необходимо использовать специальный флюс ESSC, обеспечивающий хорошую электропроводность при высоких температурах. С этой целью эти флюсы обычно имеют более высокое содержание фторидов, чем другие флюсы.

- Магнитный поток определяет оптимальный диапазон напряжения, который, как правило, уже, чем диапазон напряжений SASC. Слишком высокое напряжение вызывает разбрызгивание и нестабильное плавление, а слишком низкое напряжение увеличивает риск короткого замыкания в результате прилипания ленты к основному металлу.

- Размер и форма покрываемых компонентов определяют выбор расходных материалов. Ленточные электроды обычно имеют толщину 0,5 мм и стандартную ширину 30, 60 и 90 мм.

- При использовании ESSC важно использовать магнитное управление, если ширина полосы превышает 60 мм. Магнитное поле, создаваемое сильным током, заставляет расплавленный металл перемещаться от края внутрь плакированной пластины. Использование магнитного рулевого управления, подключенного к сварочной головке, может помочь контролировать этот эффект.

Возврат инвестиций

ESSC может потребовать инвестиций в большее количество оборудования, чем SASC, что может заставить некоторые компании не решаться рассматривать этот процесс. Облицовка, как правило, является непрерывной операцией, требующей высоких значений силы тока и длительных рабочих циклов.

Однако повышение производительности и эффективности за счет увеличения скорости перемещения и скорости наплавки, более низких степеней разбавления и сокращения использования сварочных материалов означает, что окупаемость инвестиций может составить несколько месяцев.

Рисунок 1b

Электрошлаковое ленточное покрытие (ESSC) может иметь одну из двух форм: одиночный бункер флюса для покрытия передней кромки сварного шва (а) или два

бункеры для закрытия передней и задней кромки (b).

Книжный магазин AWS. A5.39 / A5.39M: 2020 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЛЯ КОМБИНАЦИЙ ПОТОКА И ЭЛЕКТРОДОВ ДЛЯ СОЕДИНЕНИЯ ДУГОВОГО И ЭЛЕКТРОЗАГРУЗОЧНОГО СОЕДИНЕНИЯ И ПОВЕРХНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ И НИКЕЛЕВЫХ СПЛАВОВ

А5.39 / A5.39M: 2020 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ДЛЯ КОМБИНАЦИЙ ПОЛИВОВ И ЭЛЕКТРОДОВ ДЛЯ СОЕДИНЕНИЯ ПОД ДУГОВОЙ И ЭЛЕКТРОШЛАГАМИ И ПОВЕРХНОСТИ НЕРЖАВЕЮЩЕЙ СТАЛИ И НИКЕЛЕВЫХ СПЛАВОВ

Цена для участников: $ 54.00

Цена для нечленов: 72,00 $

Эта спецификация устанавливает требования к классификации комбинаций флюсовых электродов, используемых при сварке под флюсом или электрошлаковом соединении или наплавке с использованием нержавеющей стали и никелевых сплавов.Классификация электродов согласно AWS A5.9 / A5.9M для одножильных и многожильных электродов из нержавеющей стали, A5.14 / A5.14M для одножильных и многожильных электродов из никелевого сплава, A5.22 / A5.22M для электродов из нержавеющей стали с сердечником и A5 .34 / A5.34M для порошковых электродов из никелевого сплава. Классификация соединения флюсовых электродов основана на механических свойствах и составе металла шва, полученного с использованием флюса и определенного электрода. Классификация наплавки флюсовыми электродами основана на составе металла шва, полученного с использованием флюса и определенного электрода.Также включены форма и удобство использования флюса. К спецификации прилагается руководство в качестве источника информации относительно используемой системы классификации и предполагаемого использования флюсов и электрошлаковых флюсов и электродов. В этой спецификации используются как общепринятые единицы США, так и Международная система единиц (СИ). Поскольку они не эквивалентны, каждая система должна использоваться независимо от другой. ISBN Print: 978-1-64322-121-2 ISBN PDF: 978-1-64322-122-9

| Форматы | Стоимость участника | Цена не для участников | Количество |

|---|---|---|---|

| 54 доллара.00 | 72,00 $ | ||

| 54,00 $ | 72 доллара.00 |

Электрошлаковая сварка – обзор

ВВЕДЕНИЕ

Двумя ограничениями процесса электрошлаковой сварки были случайное наличие трещин на границах зерен и довольно ограниченная ударная вязкость металла шва и зоны термического влияния (HAZ) из-за крупного зерна размер. В настоящее время в результате недавнего исследования (Lowe, 1981; Thibau, 1983) водорода в электрошлаковых сварных швах считается, что первая проблема возникает только в экстремальных условиях влажности или ограничения и, следовательно, является управляемой.Чтобы преодолеть последнюю проблему, в критических приложениях, таких как сосуды высокого давления для ядерной промышленности, Кодекс ASME требует, чтобы электрошлаковая сварка подвергалась «очистке зерна» (Кодекс ASME по котлам и сосудам высокого давления, раздел III, 1980). В металлургии это требует нормализации электрошлаковой сварки. Чтобы выполнить нормализацию полосы электрошлакового шва шириной примерно 75 мм, общепринятой практикой является нормализация всей емкости или емкости в печи путем прикрепления нескольких термопар к поверхности емкости.

Общеизвестно, что при температурах выше верхнего критического время, необходимое для фазового превращения в аустенит, довольно мало. Расчеты, основанные на теплопередаче (Kreith, 1973), показывают, что если пластину толщиной 100 мм нагреть до 600 ° C, а затем поверхность пластины мгновенно довести до нормализующей температуры 900 ° C, центр пластины достигнет 900 ° C в около 10 минут. Несмотря на это, в промышленности принято указывать время выдержки до часа на 25 мм толщины.На практике сосуды постепенно нагревают до нормализующей температуры, так что температурные градиенты, существующие между поверхностью и центром, минимальны.

Если одна банка длиной 3,65 м, диаметром 3,65 м и толщиной стенки 100 мм имеет один продольный электрошлаковый сварной шов, то сварной шов, который необходимо нормализовать, весит ~ 1/145 от общего веса банки. При нынешних ценах на топливо затраты энергии на нормализацию этих банок настолько велики, что рентабельность электрошлакового процесса снижается.Кроме того, поскольку Кодекс ASME предусматривает, что разница между максимальным и минимальным внутренним диаметром в любом поперечном сечении не должна превышать 1% от номинального внутреннего диаметра, длительное время выдержки является вредным. Величина деформации, вызванной только собственным весом, может быть довольно большой из-за длительного времени выдержки при высокой температуре, что делает практически невозможным соблюдение такого допуска. Деформация из-за собственного веса, которая является явлением ползучести при высоких температурах, может быть уменьшена за счет более короткого времени выдержки.

Чтобы ощутить рентабельность электрошлакового процесса, производители рассмотрели возможность локальной нормализации электрошлаковых сварных швов. Сообщается, что локальная нормализация была успешно проведена в России (Новиков, 1958; Крошкин, 1973), Японии (Suzuki, 1967) и европейских странах (Shakleton, 1975; Eichhorn, 1970; Wachtmeister, 1961), хотя нет никаких данных. применения в Северной Америке. Если принята локальная нормализация, потери тепла могут быть значительными из-за ограничений изоляции, и, следовательно, снова появляется стимул к минимальному времени выдержки для нормализации.

С учетом вышеизложенного было проведено исследование по определению минимального времени выдержки, необходимого для нормализации, которая дала бы адекватную ударную вязкость электрошлаковых сварных деталей.

Электрошлаковая сварка 101 – Merchants Fabrication, Inc

В конце 1930-х годов процесс электрошлаковой сварки (ESW) был впервые разработан в Соединенных Штатах, а затем запатентован Робертом Хопкинсом в 1940 году. Институт Патона в Украине развил ЭШВ вместе с другими металлами и материалами.ESW – это процесс, при котором происходит коалесценция металлов с расплавленным шлаком, который плавит присадочный металл и поверхность заготовок. Шлак образуется, когда железо или железные окатыши (известняк или доломит) плавятся вместе в доменной печи. Сварочная ванна защищена этим шлаком, который перемещается по всему поперечному сечению стыка в процессе сварки. Процесс запускается дугой, которая нагревает шлак. Затем дуга гасится проводящим шлаком, который остается в расплавленном состоянии благодаря сопротивлению электрическому току, проходящему между электродом и деталями.ЭШС – это основной метод, используемый для литых сварных узлов тяжелых профилей из-за одной из его ключевых характеристик – высокой скорости наплавки. ESW часто используется в конструкционных коробчатых колоннах и широких фланцах.

Подобно дуговой сварке под флюсом (SAW), ESW также используется для сварки в вертикальном положении. Оба используют неизолированные электродные проволоки, которые непрерывно подают в ванну расплавленного шлака между водоохлаждаемыми дамбами. Затем дуга гасится предварительно нанесенным флюсом. Расплавленная ванна металла шва и основного металла, которая поддерживается теплом, генерируемым сопротивлением флюса прохождению тока от электрода к основному металлу, создает расплавленный резистор, который нагревается примерно до 3500 ° F.Если тепло выходит из расплавленного флюса и сварочные ванны слишком быстро, поперечное сечение сварного шва может привести к цилиндрической форме или неполному сплавлению на углах сварного шва. Вес наплавленного сварного шва, минимальная подготовка стыка и вертикальное положение – все это способствовало ограничению процесса крупными сварочными проектами или ремонтами, обычно с использованием углеродистой или низколегированной стали. Скорость наплавки – это отношение веса наплавленного металла шва к весу электрода (или проволоки), израсходованного при сварке.Вес металла, деленный на вес используемого электрода, дает эффективность наплавки, выраженную в фунтах в час. Чем выше скорость наплавки, тем меньше количество металла теряется, поскольку он не входит в состав наплавленного металла шва. Короче говоря, ESW предотвращает потерю большого процента сварочных материалов из-за образования шлака, царапин и дыма, предоставляя производителям ведущие факторы, определяющие эффективность расходных материалов. Это может быть очень востребовано в зависимости от желаемого конечного результата.

Как и все производственные процессы, в зависимости от конечного результата необходимой детали, каждая выбранная деталь имеет свои недостатки и преимущества. В отличие от SAW или других подобных процессов дуговой сварки, при ESW не возникает угловой деформации или остаточных напряжений, поскольку сварной шов симметричен относительно своей оси. Благодаря своему вертикальному положению он обеспечивает высокую скорость сварки, создавая здоровую величину напряжения, распределяемого по сварному шву. Как упоминалось ранее, важно, чтобы расплавленный резистор был нагрет примерно до 3500 ° F, так как любое превышение может привести к плохому качеству сварки, что приведет к повышению вязкости зерен в зоне плавления / термического влияния.ESW также ограничивается вертикальным положением при сварке, что может быть отличным для соединения толстых металлов вместе, но не выгодно для менее толстых деталей.

При выборе сварочного процесса для конкретной цели или функции необходимо учитывать множество факторов. Типы выполняемой сварки, типы стали, размер и качество – это лишь некоторые из важнейших факторов, которые необходимо оценить перед любым производственным процессом. Электрошлаковая сварка больше не рассматривается как единственный способ соединения толстых стальных листов.Благодаря современным технологическим достижениям в области ESW, его роль расширилась за пределы фланцев до строительных площадок крупных многоэтажных мостов и зданий. ESW снова и снова доказывает, насколько рентабельным он может быть для надежного создания больших сварных швов на мостах и зданиях.

Методика электрошлаковой сварки (ЭШС)

Прочитав эту статью, вы узнаете о работе и технике электрошлаковой сварки (ЭШС).

Перед началом операции ESW заготовка с квадратными краями выравнивается с зазором 20-40 мм в вертикальном положении с U-образной стартовой или пригонной пластиной (в виде поддона) и спускными пластинами. к нему прихваточно приварен, как показано на рис.11.6. Опорные медные башмаки с водяным охлаждением размещаются таким образом, чтобы предотвратить вытекание расплавленного шлака и сформировать ограждение для расплавленного металла и расплавленного шлака.

Чтобы начать сварку, на дно отстойника наливают немного флюса и помещают прокладку из стальной ваты в положение, способствующее возникновению дуги, включается подача проволоки, зажигается дуга и начинается операция. Как только образуется достаточно глубокий слой расплавленного флюса или шлака, дуга гаснет, дуговая сварка переходит в электрошлаковую сварку, и действительно начинается процесс ЭШС.

При прохождении через ванну расплавленного шлака электрический ток нагревает ее до температуры 1900 ° C или примерно до температуры, в зависимости от глубины расплавленного шлака, как показано на рис. 11.7. В зависимости от толщины заготовки в ванну расплавленного шлака подают один или несколько электродов.

Электродная проволока (и) и удерживающие медные блоки соединены с приводом электрошлакового оборудования и перемещаются вверх по мере заполнения зазора расплавленным металлом от электрода.В конце операции сварки как шлак, так и металлическая ванна выводятся на чистовые выступы или биометрические пластины.

Любые дефекты, которые неизбежны в начале и в конце сварочной операции, ограничиваются приработкой и выходом пластин и устраняются вместе с ними путем газовой резки или механической резки. Иногда эти пластины заменяют медными кокилями длиной от 50 до 100 мм.

Для регулирования движения удерживающих башмаков важно контролировать глубину ванны расплавленного шлака и определять уровень ванны расплавленного металла.Когда бассейн доступен оператору, можно использовать щуп для определения его глубины.

Замечено, что когда в ванне тихо и процесс идет без искрообразования или разбрызгивания, глубина сварочной ванны правильная. Если глубина бассейна небольшая, от поверхности исходят искры, которые видит оператор.

Это требует добавления флюса в бассейн; что обычно делается из небольшого контейнера, похожего на бутылку. Также следует избегать чрезмерной глубины шлаковой ванны, иначе это может привести к отсутствию проникновения в боковую стенку.

Помимо метода щупа, в промышленности для определения уровня металлической ванны используются еще четыре метода:

(i) Преобразователь электрический контакт,

(ii) Дифференциальная термопара,

(iii) Радиоизотопный указатель уровня и

(iv) Захват с переменным сопротивлением.

Схема использования электроконтактного преобразователя показана на рис. 11.8. Важной частью преобразователя является зонд из материала с высокой проводимостью.+ Он встроен в одну из медных опорных башмаков и изолирован от нее.

Горячий конец зонда контактирует с зоной сварки, а дальний конец охлаждается водой. Чтобы предотвратить образование слоя высушенного плохо проводящего шлака между горячим концом и зоной сварного шва, зонд пропускает ток от главной цепи через токоограничивающий дроссель «CLC».

Падение напряжения на зонде зависит от расстояния между его концом в 1 км и поверхностью сварочной ванны.Это падение напряжения сравнивается с опорным напряжением, и разница между ними увеличивается с помощью усилителя мощности. Усиленное напряжение подается на серводвигатель, который приводит в движение сварочный аппарат вверх, что приводит к снижению разности напряжений до заданного значения. Таким образом, стопорные башмаки поднимаются на желаемый уровень, как правило, с приемлемым уровнем точности ± 2 мм.

Система хотя и проста и точна, но из-за того, что зонд подвергается очень суровым тепловым условиям, срок его службы очень короткий, что снижает его популярность.

Использование системы дифференциальных термопар показано на рис. 11.9. В этой системе две константановые проволоки припаяны к одной из медных удерживающих башмаков. Дифференциальная термопара сформирована так, что один провод образует соединение константан-медь, а другой – соединение медь-константан.

Э.д.с. генерируется пропорционально разнице температур между двумя переходами. Температурное поле в стопорных башмаках определяется его относительным положением по отношению к поверхности сварочной ванны и эффективностью системы водяного охлаждения.

Пока верхняя поверхность сварочной ванны занимает положение посередине между двумя спаями термопар, разница э.д.с. остается нулевым. Однако, когда положение сварочной ванны изменяется, температура на верхнем стыке превышает температуру на нижнем стыке; схема управления генерирует сигнал для перемещения сварочного аппарата вверх до тех пор, пока не будет восстановлен баланс.

Для удовлетворительной работы систем дифференциальных термопреобразователей требуется, чтобы расстояние между электродом и башмаком не превышало 35-40 мм.Когда это расстояние велико, что часто бывает, их характеристики становятся неустойчивыми, и поэтому они не получили широкого распространения.

Радиоизотопный уровнемер основан на его способности обнаруживать разницу в плотности металла и шлака. Обычно он состоит из радиоизотопного или электронно-лучевого детектора излучения. Такой источник излучения имеет высокую направленность, которую легко обнаруживает современный детектор излучения с высокой разрешающей способностью.

Благодаря этим характеристикам радиоизотопного уровнемера и низкой плотности сварочного шлака уровень радиоактивности в зоне сварки не превышает безопасных пределов сварки на элементах толщиной до 150 мм.Основным препятствием на пути к его популярности является нехватка персонала в цехах, квалифицированного для работы с радиоактивными источниками.

Датчик переменного магнитного сопротивления в своей работе зависит от вихревых токов, наводимых в шлаковой и металлической ваннах. Он имеет обмотки на Е-образном сердечнике, встроенном в одну из удерживающих башмаков, как показано на рис. 11.10. Основные обмотки w 1 и w 2 расположены на внешних конечностях, а на средней конечности размещены чувствительные (или измерительные) обмотки, w s .Две основные обмотки индуцируют встречные потоки Ø 1 и Ø 2 в средних конечностях.

Это приводит к наведенной э.д.с. порядка Ø 1 – Ø 2 в измерительной обмотке. Датчик устроен так, что e. м. f. наведенная в чувствительной или средней обмотке максимальна, когда верхняя поверхность шлаковой ванны стяжки и связка средней конечности находятся на одном уровне. Схема работает в режиме управления bang-bang.

Очевидно, что стопорные башмаки не всегда могут плотно прилегать к рабочим поверхностям, поэтому расплавленный шлак может вытекать из отверстия.Если это происходит, утечка останавливается с помощью герметизирующего препарата, похожего на замазку, и в шлаковый бассейн добавляется дополнительный флюс для поддержания надлежащей глубины ванны.

Оценка веса электродной проволоки, необходимой для завершения сварки за один проход без перерыва, производится перед началом работы. Однако, если работа по какой-либо причине прервана, систему следует выключить и принять необходимые корректирующие меры перед возобновлением работы. Обычно в точке разрыва имеется незаплавленная зона, которую необходимо выдолбить и сварить каким-либо другим способом.

Установка для электрошлакового рафинирования, сварки и наплавки металлов

Изобретение относится к производству металла электрошлаковым рафинированием, возможно, электрошлаковой сваркой и электрошлаковой наплавкой металла.

Сущность: установка включает электрододержатель, установленный на постаменте, электродвигатель, блок управления. Установка снабжена блоком управления импульсным типом, гидроэлектростанцией и как минимум двумя электрически управляемыми клапанами. Блок управления импульсного типа обеспечивает плавное перемещение электрододержателя с помощью гидравлического цилиндра, соединенного с электрододержателем.Один клапан используется для подачи жидкости в гидроцилиндр, а другой клапан используется для слива жидкости из гидроцилиндра. Оба клапана соединены с блоком управления импульсного типа.

Технический результат: улучшенный режим процесса электрошлакового рафинирования, повышение эффективности, упрощенная конструкция, приводная система и блок управления установкой.

3 ил.

Изобретение относится к производству шлака и металла, может быть использовано при электрошлаковой сварке металла, электрошлаковой сварке, электрошлаковой сварке.

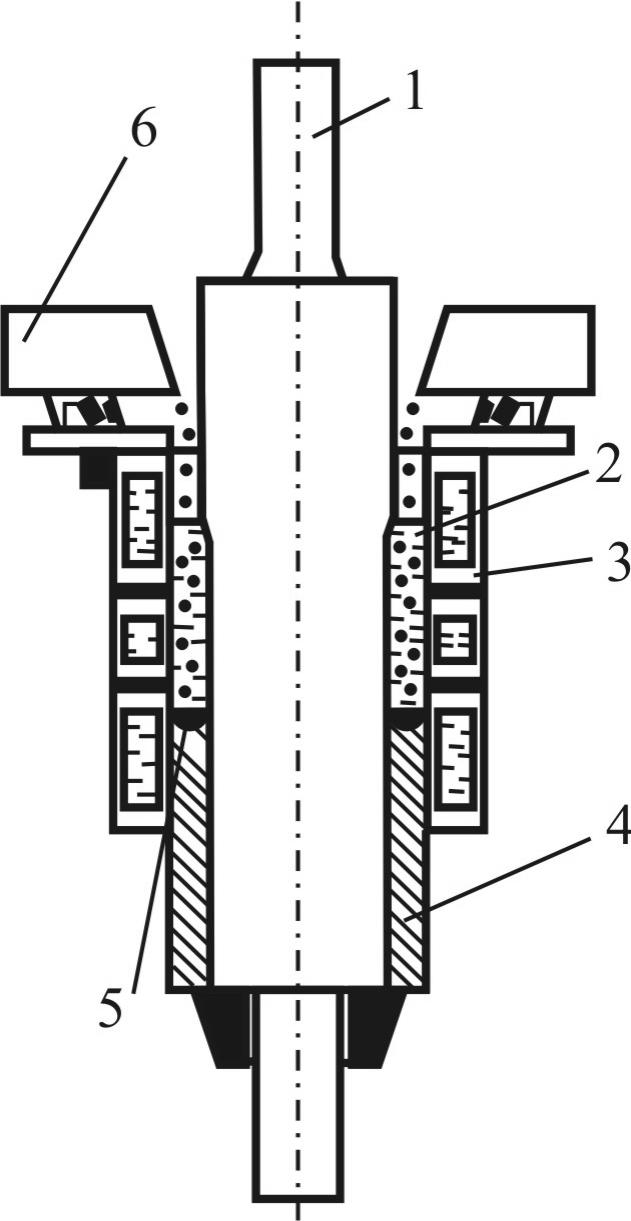

Имеются настройки электрошлакового переплава, сварки и пайки, делятся на два типа, тип приводного электрода – механический с помощью винта (1) и блочно-канатный (рисунок 2).

Установки первого типа содержат винт 1 и гайку 2, причем винт 1 установлен на стойке 3, а гайка 2 – на подвижном механизме электрододержателя 4, при этом винт соединен посредством зубчатой передачи (не показано условно) с электродвигателем 5 постоянного тока Тахогенератор.Причем двигатель 5 связан с блоком управления 6 «пропорционального» типа, при этом двигатель постоянного тока действует как подруливающее устройство с переменной скоростью, а тахометр действует как датчик обратной связи по скорости. Перемещая электрод (установленный в электрододержателе вверх или вниз, двигатель постоянного тока устанавливает, таким образом, величину тока, проходящего через электрод, шлак и жидкий металл. Величина тока определяется технологическими целями электрошлакового процесса и задается оператором.Задача двигателя с тахогенератором и схемой по поддержанию заданного тока электрошлака выполняется на заданном уровне.Таким образом, роль движителя играет электродвигатель, схема сравнивает заданный ток с реальным, тахометр выполняет роль обратной связи, винт передает вращение, гайка переводит вращение в поступательное движение.

Недостатками данной схемы являются:

1. Быстрый износ гайки, так как пара винт-гайка работает в абразивной среде при большой нагрузке и с КПД менее 50% (для фиксации), что приводит к увеличению мощность двигателя, что приводит к значительной инерции системы за счет увеличения момента инерции якоря двигателя.

2. Электрод с низким коэффициентом пропускания потока. Это отношение максимальной скорости движения электрода к минимальной скорости. Это приводит к значительному увеличению времени замены электрода и снижению скорости реакции исполнительного механизма на изменяющиеся условия плавления. Для увеличения коэффициента подачи электрода необходимо увеличить мощность двигателя, что увеличивает его инерционность.

3. Система обратной связи через Tacho, вызывает раскачивание исполнительного механизма и возникновение автоколебаний в некоторых режимах плавки, что снижает эффективность плавильного агрегата, к повышенному износу пары винта-гайка и значительное ухудшение начала процесса плавки.

Установка второго типа, в которой используется блочно-тросовая схема движения электрода, содержит двигатель 1 постоянного тока Тахогенератор, двигатель 1 через редуктор 2 соединен с тросовым барабаном 3. На тросовой катушке 3 Намотан кабель 4, который соединен с электрододержателем 5, установленным на колонне 6. Причем двигатель 1 также подключен к блоку управления 7 «пропорционального» типа. Недостатки схемы:

1. Наличие кабеля приводит к некоторому его растяжению, что приводит к неоднозначному положению электрода и, как следствие, к увеличению или уменьшению силы тока плавления.

2. Наличие тахометра на обратной связи двигателя и упругость троса приводит к автоколебаниям в некоторых режимах плавления, которые в свою очередь приводят к значительным колебаниям тока плавления, что приводит к снижению КПД и технологические режимы плавки, сварки и пайки.

Задачей изобретения является улучшение технологических параметров и режимов электрошлакового процесса, повышение КПД установки, а также упрощение ее конструкции, системы привода и регулятора.

Задача решается за счет того, что установка электрошлакового переплава, сварки и пайки, содержащая электрошлаковый переплав, установлен на колонне, двигателе, блоке управления, оборудован блоком управления «импульсного» типа, обеспечивающим мгновенное перемещение гидроуправления электрододержателя, соединенного с электрододержателем, гидростанцией и не менее двух клапанов с электрическим управлением – клапан подачи жидкости к гидроцилиндру и клапану для слива жидкости из гидроцилиндра, подключенного к блоку управления «импульсного» типа.

Принципиальная схема установки электрошлакового переплава металлов представлена на рисунке 3.

Установка электрошлакового переплава металлов содержит цилиндр 1, блок управления 2, станцию 3 с асинхронным двигателем, гидронасос и регулирующий клапан давления (условно не показан), а гидравлическая установка металлических маслопроводов соединена с блоком управления 2 и цилиндром 1. Установка также содержит электрододержатель 4, установленный на стойке 5. Блок управления 2 представляет собой электронную схему для управления электромагнитными клапанами. а соленоид – соленоид подачи жидкости в гидроцилиндр и соленоид слива жидкости из цилиндра, а клапан ручного управления – регулируемый золотник подачи жидкости в цилиндр и регулируемый клапан подачи жидкости из цилиндра (в криминальном не показано).Гибкие маслопроводы соединены с блоком управления 2 с цилиндром 1.

Установка электрошлакового переплава осуществляется следующим образом.

Гидравлическая станция 3 с помощью асинхронного двигателя и гидронасоса создает давление жидкости и регулирует ее клапаном, регулирующим давление, а затем через блок управления 2 принимает цилиндр 1. Однако есть два режима – автоматический и ручной. В автоматическом режиме электронная схема блока управления 2 автоматически поддерживает заданные режимы процесса, а именно электронная схема, которая выполняет импульсное управление соленоидами блока управления 2, что обеспечивает при срабатывании соленоида подачи жидкости в гидроцилиндр импульсный поток части жидкости в цилиндре и мгновенный (с практической точки зрения) подъем держателя электрода до уровня, определяемого временем открытия подъема клапана (длительность импульса открывания подана с электрическими схемами) и давлением жидкости.При срабатывании соленоида сливают жидкость из цилиндра и аналогично опусканию электрододержателя до уровня, указанного в конце, длительность соответствующего импульса цепи управления. Таким образом, схема управления обеспечивает импульсное управление соленоидами под Чи и дренаж жидкости, значительно точнее позволяет выдерживать технологические режимы и повышать эффективность работы установки. Длительность импульсов и частота их последовательности задаются схемой управления в соответствии с режимом работы установки, а в ручном режиме длительность открытия того или иного соленоида определяется временем ручного поворота этого клапана. , например, нажав на соответствующую кнопку схемы управления, и контроль скорости подъема электрододержателя осуществляется вручную регулируемым клапаном жидкости в гидроцилиндре и полным давлением гидравлической установки.Скорость опускания регулируют вручную регулируемым клапаном слива жидкости из цилиндра.

Одним из основных преимуществ гидравлических систем является то, что из-за отсутствия запоминающей жидкости перемещение электрододержателя является деловым, что позволяет устранить недостатки винта и схемы кабелей.

Источники информации:

1. Под. под ред. Патона Б.Е. и Б.И. Медовара, «Электрошлаковый металл», 1981 с.

Установка электрошлакового переплава, сварки и пайки, содержащая электрододержатель, установленный на колонне, электродвигатель, блок управления, отличающийся тем, что снабжен блоком управления импульсного типа, обеспечивающим перемещение электрододержателя Besi Arsinoe, гидроцилиндр, соединенный с электрододержателем, гидравлическая станция и не менее двух клапанов с электрическим управлением – клапан подачи жидкости в гидроцилиндр и клапан для слива жидкости из гидроцилиндра, подключенного к блоку управления импульсного типа.

Электрошлаковая наплавкаобеспечивает производительность и экономию

Этот процесс часто используется, когда необходимо использовать низкоуглеродистую или низколегированную сталь для основной конструкции со специально легированным материалом, нанесенным на определенную часть заготовки для обеспечения необходимых свойств. Более рентабельно наносить слой только там, где это необходимо, чем изготавливать всю конструкцию из более дорогого специально легированного материала. Облицовка предлагает решение в этих ситуациях.