Это лазерная резка: Лазерная резка металла – оборудование, видео, фото

alexxlab | 15.03.2023 | 0 | Разное

основы технологии и главные преимущества

Главная

Лазерная резка металла: основы технологии и главные преимущества

Лазерная резка металла является на сегодняшний день, пожалуй, самым передовым и технологичным способом обработки металлов. Технология резки основывается на том, что обрабатываемая поверхность материала подвергается мощному воздействию лазера определенной длины волны.

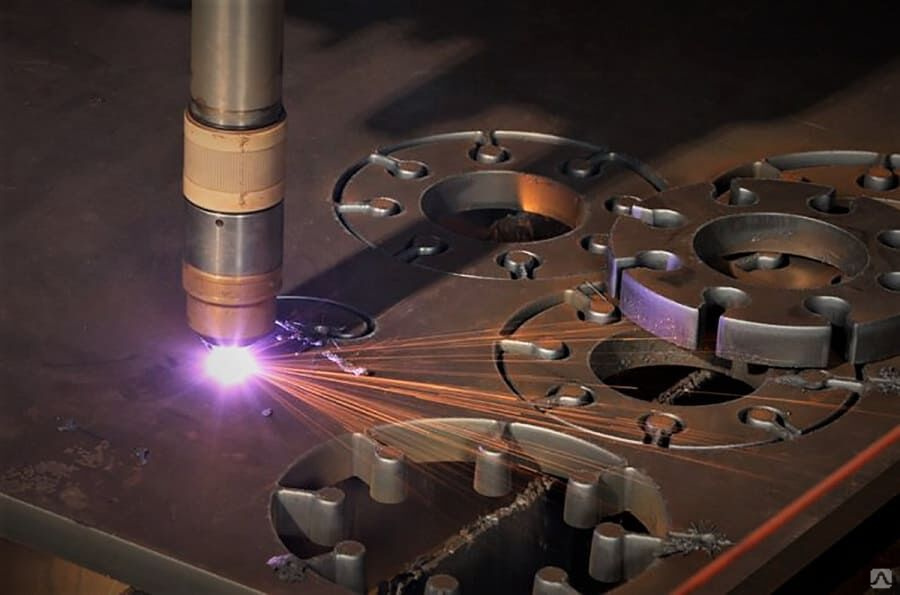

Плазменная резка Устройство технологического оборудования для лазерной обработки металла довольно сложное и нет необходимости в его глубоком описании. Есть смысл лишь отметить базовые преимущества данного способа. В первую очередь, это наименьшая среди всех способов резки ширина реза. Она действительно небольшая, всего 0,1 мм, что не может не впечатлять.

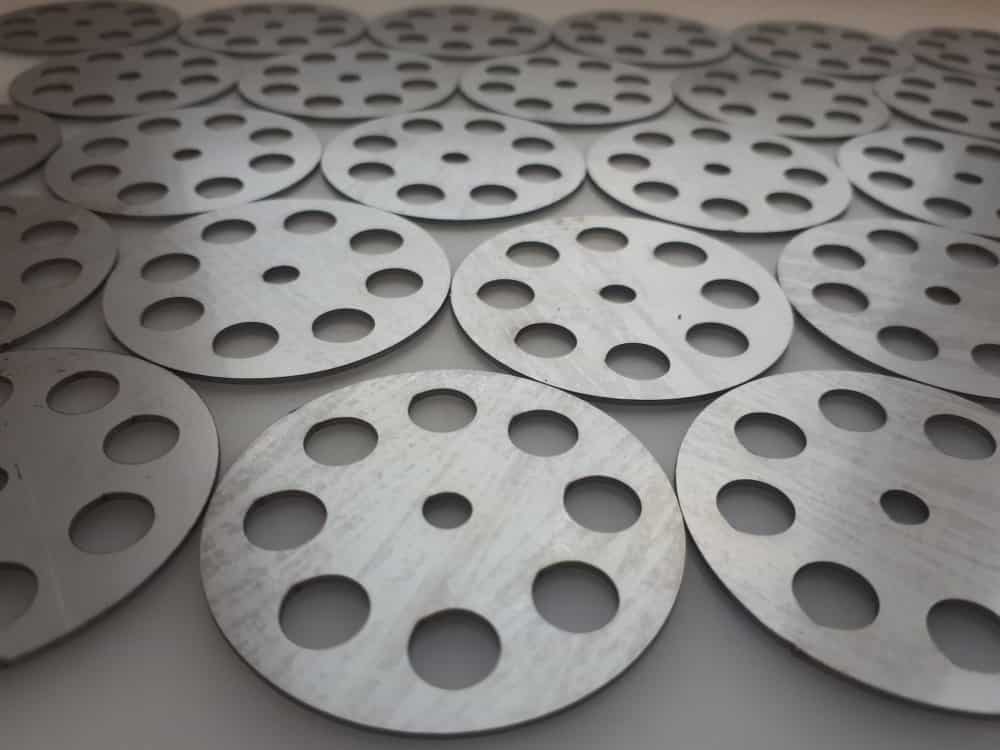

Эффективный этот способ и при разрезании листового металла. При таком способе качество обрабатываемых поверхностей очень хорошее и производительность достаточно высокая.

В качестве преимущества при резке лазером можно назвать то, что края заготовок при осуществлении резки выходят гладкими и ровными, заусенцы на краях отсутствуют. Только некоторый оттенок или след на металле, который образуется в процессе резки из-за воздействия высокой температуры, может немножко ухудшить общее впечатление. Этот способ подойдет, когда необходимо сделать важную деталь очень точно и без последующего механического воздействия.

Лазерный луч используют для обработки металла сечением 15-20 мм. Вместе с тем, наибольшую эффективность и лучшее качество работы лазер демонстрирует при обработке деталей толщиной до 6 мм.

Сварочное производствоСреди недостатков данного способа следует выделить такие. В первую очередь, это невысокий КПД лазера, который находится в пределах всего 15%. Такой показатель не позволяет эффективно работать с сечением больше 12 мм. Лазерная резка не может быть использована для резки алюминия и титана, с материалами, которые имеют высокий коэффициент отражения (например, высоколегированные стали). То есть, лазерная резка не предназначена для абсолютно всех материалов. И последнее. Ограничением места использования данного способа есть достаточно сильная зависимость толщины обрабатываемого материала от мощности лазера.

В первую очередь, это невысокий КПД лазера, который находится в пределах всего 15%. Такой показатель не позволяет эффективно работать с сечением больше 12 мм. Лазерная резка не может быть использована для резки алюминия и титана, с материалами, которые имеют высокий коэффициент отражения (например, высоколегированные стали). То есть, лазерная резка не предназначена для абсолютно всех материалов. И последнее. Ограничением места использования данного способа есть достаточно сильная зависимость толщины обрабатываемого материала от мощности лазера.

Какие еще уникальные возможности есть у лазерной резки? Безусловно, это возможность совершать не только прямолинейную резку, но и делать фигурные резы различной произвольной формы, чего нет у других методов. Немаловажно отметить, что данному способу присуща возможность автоматизировать процесс резки и исключить так называемый «человеческий фактор». При резке лазеров расходуется только электроэнергия, использовать другие расходные материалы нет необходимости.

Применяя лазерную обработку на практике, можно получать не только прямолинейные и фигурные срезы. Лазеры можно использовать по-разному. Их применяют, когда деталям необходимо придать привлекательный внешний вид с глянцевой поверхностью, когда есть необходимость фрезеровать детали или делать в них пазы.

Таким образом, лазерная обработка металлов является современным и высокоэффективным способом, хотя и отличается дороговизной производства.

Читайте так же:

08.07.2021 / Строительство стальных конструкции производственных зданий железнодорожного вокзала под ключ.

27.08.2018 / Как осуществляется строительство торговых павильонов?

30.08.2017 / Металлические колонны из сварной балки

18.08.2020 / Строительство торгово-складского комплекса под ключ

05.10.2017 / Изготовление металлических маршевых лестниц

29.06.2021 / Изготовление двутавровой балки с отверстиями.

27.06.2017 / Металлоконструкции на заказ в Москве

27.07.2021 / Возведение большепролетных стальных конструкции автоматизированного логистического комплекса.

15.08.2017 / Особенности сверления отверстия в двутавровой балке

11.10.2018 / Балка двутавровая

Возврат к списку

Виды и способы лазерной резки — экспертная статья от «Laser365».

Лазерная резка — технология раскроя разных листовых материалов, с помощью сфокусированного лазерного луча. Это быстрый и экономичный способ обработки, поэтому он успешно используется как на крупных производствах, так и для бытовых и коммерческих целей: изготовления сувениров, рекламной продукции, предметов интерьера и т.п.

В чем отличие видов лазерной резки

Существует несколько видов лазерной обработки материалов. Различают их в зависимости от использования сопровождающего газа и способа воздействия на поверхность. Выделяют три основных вида лазерной обработки:

- Сублимационная лазерная резка.

При такой обработке лазерный луч разогревает материал до момента его испарения. Отходы после резки удаляются с помощью азота (или другого инертного газа). Этот вид лазерной резки применим к неметаллическим материалам.

При такой обработке лазерный луч разогревает материал до момента его испарения. Отходы после резки удаляются с помощью азота (или другого инертного газа). Этот вид лазерной резки применим к неметаллическим материалам. - Газокислородная лазерная резка. В основе — процесс горения, который расплавляет материал с помощью кислорода. При таком виде резки материал нагревается до температуры возгорания. На месте его обработки образуются оксиды, которые в виде шлака удаляются с поверхности. Этот вид лазерной резки используют для раскроя низкоуглеродистых сталей.

- Резка плавлением. При данном методе применяют инертный (неактивный) газ. Лазерный луч плавит материал, просто нагревая его. Такая резка больше подходит для нержавеющих сталей.

Способы лазерной обработки материалов

Лазерной резке поддаются почти все материалы, независимо от степени твердости. Лазер не контактирует с заготовкой непосредственно, поэтому отлично справляется с хрупкими поверхностями, такими как стекло. В зависимости от поставленной задачи, подбирается соответствующий способ обработки лазером: резание листового материала по сложному контуру, прошивание отверстий, сварка, разметка, маркировка, поверхностная термообработка (закалка, отпуск) и другие.

В зависимости от поставленной задачи, подбирается соответствующий способ обработки лазером: резание листового материала по сложному контуру, прошивание отверстий, сварка, разметка, маркировка, поверхностная термообработка (закалка, отпуск) и другие.

Самый популярный способ лазерной обработки — резка по сложному контуру. Благодаря ряду преимуществ резки лазером эта задача легко выполнима:

- Отсутствие механического контакта инструментов резки с обрабатываемым материалом сводит возможные деформации до минимума.

- Большая плотность и мощность лазера обеспечивает высокую продуктивность без потери качества изделия.

- Несмотря на работу со сложными контурами на плоскости и в объеме, процесс обработки максимально автоматизирован, и управлять лазером довольно просто.

Закажите лазерную резку и гравировку в нашей мастерской!

Оцените выгодные условия сотрудничества с нами — закажите лазерную резку или гравировку на нашем сайте. Заполните заявку и мы свяжемся с Вами в ближайшее время. Чтобы узнать расчет стоимости, укажите параметры заказа: размеры изделия, материал, количество и другие.

Чтобы узнать расчет стоимости, укажите параметры заказа: размеры изделия, материал, количество и другие.

Получить консультацию специалиста или уточнить детали заказа можно у нас в офисе, связавшись с нами по телефону (посмотреть) или заказав «обратный звонок». Работаем круглосуточно и без выходных!

Laser Cut This – Лазерная резка этого

Гравюра на дереве

Деревянные конструкции, резка и сборка.

Топперы для торта

Топперы для свадебного торта

Силиконовые ремешки для часов

Гравировка

Акрил

Акрил — один из наших предпочтительных и наиболее часто используемых материалов. При лазерной резке получается сверхчистая кромка с эффектом полировки пламенем. Мы готовы резать акрил толщиной до 1/4 дюйма с небольшим пропилом. Литой акрил дает лучшие результаты, чем экструдированный.

При лазерной резке получается сверхчистая кромка с эффектом полировки пламенем. Мы готовы резать акрил толщиной до 1/4 дюйма с небольшим пропилом. Литой акрил дает лучшие результаты, чем экструдированный.

Анодированный алюминий

Лазерное травление придает особый штрих вашим анодированным изделиям

Дерлин

Delrin® представляет собой ацеталевую смолу, которая заполняет пробел между металлами и обычными пластиками благодаря уникальному сочетанию сопротивления ползучести, прочности, жесткости, твердости, размерной стабильности, ударной вязкости, сопротивления усталости, стойкости к растворителям и топливу, сопротивления истиранию, низкого износа и низкой трение.

МДФ

МДФ очень хорошо подходит для прототипов/макетов и архитектурных проектов, требующих дополнительного ручного труда, отделки или покраски. Удивительные качества МДФ позволяют использовать его для изготовления архитектурных деталей, решеток, вентиляционных отверстий, мебели, трафаретов, опор, отделки, молдингов и т. д.

МДФ очень хорошо подходит для прототипов/макетов и архитектурных проектов, требующих дополнительного ручного труда, отделки или покраски. Удивительные качества МДФ позволяют использовать его для изготовления архитектурных деталей, решеток, вентиляционных отверстий, мебели, трафаретов, опор, отделки, молдингов и т. д.Трафареты для лазерной резки

Трафареты можно использовать в декоративных и практических целях. Футболки, идентификационные этикетки, украшения и т. Д. Трафареты создаются несколькими способами. Лазерная резка по дереву или пластику обеспечит долговечность трафарета. Виниловая резка лучше всего подходит для одноразовых и сложных трафаретов.

Лазерная резка текстиля

Как натуральный, так и синтетический текстиль можно резать и травить лазером. От нестандартной отделки до уникальных рисунков или графики — лазерная резка открывает бесконечные возможности для индустрии моды и для использования текстиля в других областях.

От нестандартной отделки до уникальных рисунков или графики — лазерная резка открывает бесконечные возможности для индустрии моды и для использования текстиля в других областях.

Кожа

Лазерная гравировка и резка кожи Будь то одежда, обувь, сумки или аксессуары, красивые детали можно выгравировать и/или вырезать на коже и замше.

Картон

Картон, ДСП и прессованная плотная бумага обычно используются для дисплеев и упаковки торговых точек. Лазерная резка этих материалов приводит к точным, чистым и очень сложным разрезам для прототипов и производства изделий, слишком детализированных для высечки.

Лазерная резка этих материалов приводит к точным, чистым и очень сложным разрезам для прототипов и производства изделий, слишком детализированных для высечки.

Маркировка металла с покрытием

Анодированный или окрашенный алюминий обеспечивает удивительно чистый результат при лазерной гравировке. Этот тип маркировки обычно используется для медицинских устройств, научного оборудования, инструментов, наград, ювелирных изделий и подарков.

Лазерное травление идеально подходит для маркировки металлов с покрытием. Прочное коррозионностойкое цинковое покрытие, нанесенное на сталь, обеспечивает превосходную поверхность для высококонтрастных логотипов и маркировки. Лазерная маркировка металла на нержавеющей стали – отличная альтернатива обычной гравировке или покраске. Этот процесс обеспечивает удивительно четкое и высококонтрастное изображение. В дополнение к сверхвысокому разрешению наши травленые поверхности обеспечивают безупречный плоский черный цвет, что делает его очень разборчивым. Это идеально подходит для нестандартных подарков, нумерации продуктов и идентификационных бирок.

Этот процесс обеспечивает удивительно четкое и высококонтрастное изображение. В дополнение к сверхвысокому разрешению наши травленые поверхности обеспечивают безупречный плоский черный цвет, что делает его очень разборчивым. Это идеально подходит для нестандартных подарков, нумерации продуктов и идентификационных бирок.

Пользовательские значки

Пользовательские акриловые бейджи

Деревянная коробка на заказ

Деревянные ящики на заказ

Деревянные таблички

Деревянные таблички на заказ

Что такое лазерная резка? Процесс, использование, типы и материалы

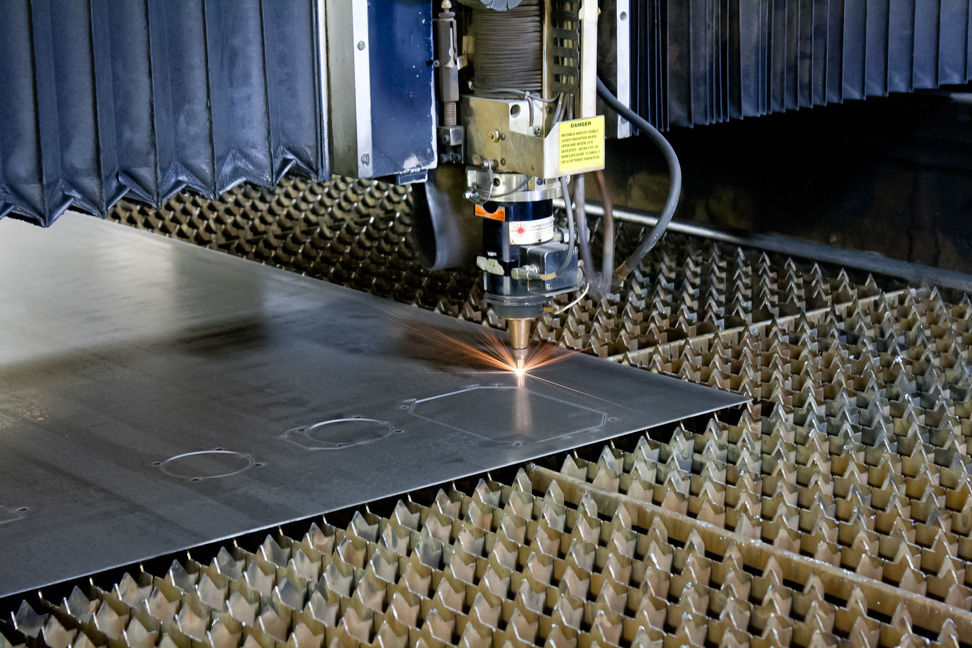

Лазерный резак — это машина, использующая сфокусированный лазерный луч высокой энергии для резки различных пластин или листовых материалов с целью создания двумерных деталей как для любительского, так и для промышленного применения. Типичные материалы включают дерево, сталь и некоторые пластмассы.

Типичные материалы включают дерево, сталь и некоторые пластмассы.

Лазер — это аббревиатура от «Усиление света за счет стимулированного излучения», которая описывает физику, связанную с генерацией лазерного излучения. В то время как фундаментальная физика лазеров остается неизменной, существует три общих реализации этой технологии: CO2, волоконный и Nd:YAG-лазер.

В этой статье подробно описывается, как генерируется лазерный луч и направляется на материал для резки, а также объясняются различия между различными технологиями лазерной резки.

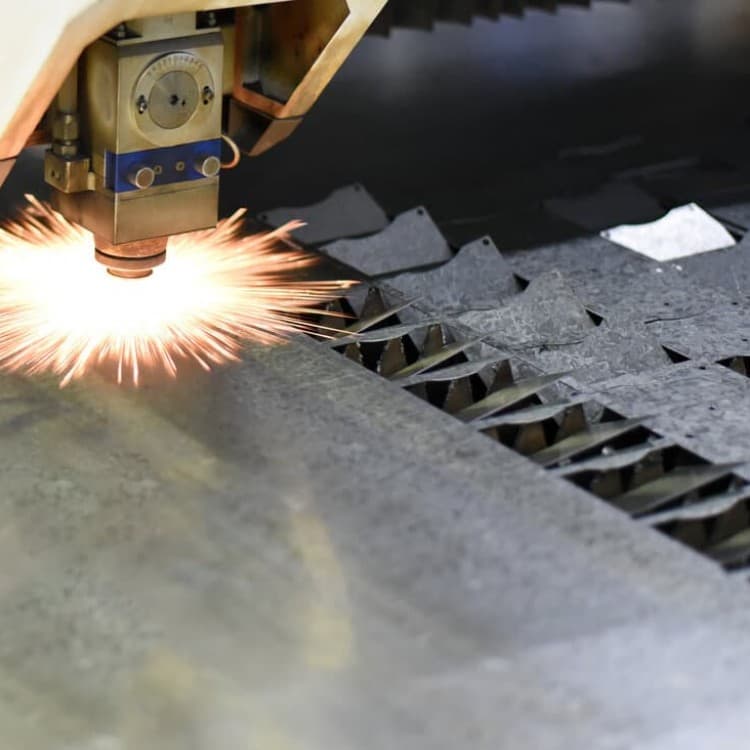

Процесс лазерной резки: как работает лазерная резка

Лазерный резак работает, направляя высокоэнергетический световой луч очень малого диаметра вертикально вниз на лист или пластину материала, чтобы разрезать его на 2-мерный профиль путем перемещения лазер в направлениях X и Y вдоль станины станка. Этот луч плавит или прожигает материал по схеме, определяемой набором сгенерированных компьютером инструкций, называемых G-кодом. Поток газа под высоким давлением иногда используется для выдувания расплавленного материала из нижней части разрезаемого материала. Этот процесс делается для того, чтобы отходы не оставались в зоне реза и затвердевали после того, как балка продвинулась дальше. В других случаях лазерный луч просто испаряет материал. Метод генерации лазерного луча различается в зависимости от технологии, но в принципе все они следуют шагам, перечисленным ниже:

Поток газа под высоким давлением иногда используется для выдувания расплавленного материала из нижней части разрезаемого материала. Этот процесс делается для того, чтобы отходы не оставались в зоне реза и затвердевали после того, как балка продвинулась дальше. В других случаях лазерный луч просто испаряет материал. Метод генерации лазерного луча различается в зависимости от технологии, но в принципе все они следуют шагам, перечисленным ниже:

Шаг 1: Генерация файла G-кода

Перед выполнением любой резки необходимо сгенерировать G-код для задания резки. G-код — это набор машиночитаемых инструкций, которые сообщают машине, куда перемещать лазерную режущую головку. Оператор может генерировать инструкции вручную для простых форм. Для более сложных форм требуется программное обеспечение CAM (автоматизированное производство) для автоматического создания этого G-кода из предоставленного файла CAD (автоматизированного проектирования). Затем этот G-код необходимо отправить на машину через соединение Wi-Fi или с помощью USB-накопителя.

Шаг 2: Генерация лазерного луча

Лазерный луч генерируется внутри резонатора. Различные лазерные технологии используют разные среды для генерации лазера. Однако физика генерации пучка одинакова для различных лазерных технологий.

Когда электрон стимулируется фотоном, он поглощает его энергию, чтобы перейти в более высокое энергетическое состояние. Для перевода электрона в определенное энергетическое состояние требуется точное количество энергии фотона. Этот процесс известен как стимулированное поглощение.

Через очень короткий промежуток времени электрон перейдет на более низкую орбиталь. Этот распад вызван небольшими флуктуациями в квантовом вакууме, которые заставляют его возвращаться в более низкое энергетическое состояние. При распаде он излучает фотон. Этот процесс известен как спонтанное излучение.

Спонтанное излучение фотона нельзя использовать для создания лазерного луча, поскольку испускаемые фотоны будут некогерентными, поскольку они движутся в случайных направлениях. Они также слишком быстро переходят в основное состояние. Лазеры решают эту проблему, используя материалы с метастабильным состоянием. Этот процесс позволяет электрону оставаться в полувозбужденном состоянии дольше по сравнению со шкалой времени, связанной со спонтанным излучением (т. Е. Миллисекундами по сравнению с наносекундами).

Они также слишком быстро переходят в основное состояние. Лазеры решают эту проблему, используя материалы с метастабильным состоянием. Этот процесс позволяет электрону оставаться в полувозбужденном состоянии дольше по сравнению со шкалой времени, связанной со спонтанным излучением (т. Е. Миллисекундами по сравнению с наносекундами).

Когда фотон взаимодействует с уже возбужденным электроном в его метастабильном состоянии, это может привести к падению электрона обратно на орбиталь с более низкой энергией. Когда электрон делает это, высвобождается фотон с теми же свойствами, что и у фотона, который первоначально возмутил его (т. е. с той же частотой, фазой и поляризацией). Этот процесс называется вынужденным излучением и является механизмом, используемым для создания лазерного луча. Как только процесс начинается, он вызывает высвобождение каскада фотонов, которые затем перемещаются по трубке.

Этап 3: Лазерное усиление

Когда происходит начальная фаза спонтанного излучения, фотоны разлетаются в случайных направлениях. Однако некоторые из них будут перпендикулярны двум зеркалам на обоих концах лазерной среды. Эта ситуация создает две световые волны (одну бегущую влево и одну вправо в среде), которые создают стоячую волну, состоящую из конструктивной и деструктивной интерференции. Возникновение этих стоячих волн называется резонансом. Интенсивность света увеличивается до точки, когда полуотражающее зеркало пропускает через себя некоторое количество света, генерируя когерентный пучок лазерной энергии. Оставшийся свет продолжает отражаться в лазерной среде, продолжая вынужденное излучение фотонов. Различные лазерные технологии производят лазеры с разными длинами волн.

Однако некоторые из них будут перпендикулярны двум зеркалам на обоих концах лазерной среды. Эта ситуация создает две световые волны (одну бегущую влево и одну вправо в среде), которые создают стоячую волну, состоящую из конструктивной и деструктивной интерференции. Возникновение этих стоячих волн называется резонансом. Интенсивность света увеличивается до точки, когда полуотражающее зеркало пропускает через себя некоторое количество света, генерируя когерентный пучок лазерной энергии. Оставшийся свет продолжает отражаться в лазерной среде, продолжая вынужденное излучение фотонов. Различные лазерные технологии производят лазеры с разными длинами волн.

Этап 4: Направление и фокусировка луча

Когда луч выходит из лазерной среды после усиления, он направляется либо через оптоволоконный кабель (в случае волоконного лазера), либо через ряд зеркал (для CO2 и лазеры Nd:YAG). Луч направляется вниз в листовой материал через линзу, которая фокусирует лазерную энергию на очень маленьком диаметре, чтобы создать локализованную высокоэнергетическую точку. Обратите внимание, что лазер имеет только одну точку фокусировки высокой интенсивности; весь пучок не имеет одинаковой интенсивности резания. Разница в интенсивности является причиной того, что лазерные резаки ограничены по толщине материала, который они могут разрезать, поскольку интенсивность лазера падает выше и ниже точки фокусировки.

Обратите внимание, что лазер имеет только одну точку фокусировки высокой интенсивности; весь пучок не имеет одинаковой интенсивности резания. Разница в интенсивности является причиной того, что лазерные резаки ограничены по толщине материала, который они могут разрезать, поскольку интенсивность лазера падает выше и ниже точки фокусировки.

Шаг 5: Резка материала

Как только луч сфокусируется, он начнет плавить или испарять материал. В случае неплавких материалов, таких как дерево, лазер прожигает материал. В случае металлов лазерный луч плавит материал, а струя газа под высоким давлением выдувает расплавленный материал из разреза. Газ может быть либо инертным азотом или аргоном, либо кислородом, который используется для ускорения процесса резки стали.

Методы и приемы лазерной резки

Как правило, лазерный резак предназначен для фокусировки энергии в небольшой точке для испарения или плавления материала. Однако способ доставки этой энергии может различаться. Ниже перечислены некоторые из распространенных форм лазерной резки:

Ниже перечислены некоторые из распространенных форм лазерной резки:

Резка плавлением

Резка плавлением выполняется с использованием струи инертного газа под высоким давлением, такого как аргон или азот, для выдувания расплавленного материала из разреза, созданного лазером. луч. Используется инертный газ, чтобы он не вступал в реакцию с расплавленным металлом. Инертный газ также действует как защитный газ для расплавленной кромки.

Пламенная резка

Не путать с кислородно-ацетиленовой резкой. Лазерная газовая резка использует кислород для облегчения процесса резки, создавая экзотермическую реакцию окисления, которая помогает снизить потребность в энергии лазера. Кислород также используется для физического выдувания расплавленного материала из разреза. Этот процесс также называют реактивной лазерной резкой.

Дистанционная резка

Дистанционная резка, также называемая сублимационной или испарительной резкой, используется для очень тонких или чувствительных материалов. Во время резки газ не используется, и лазер обычно перемещается с помощью гальванического сканера, который направляет лазер с помощью ряда зеркал. Лазер испаряет или удаляет материал, а не выдувает его газом. Дистанционная резка тонкого материала может быть очень быстрой.

Во время резки газ не используется, и лазер обычно перемещается с помощью гальванического сканера, который направляет лазер с помощью ряда зеркал. Лазер испаряет или удаляет материал, а не выдувает его газом. Дистанционная резка тонкого материала может быть очень быстрой.

Разрушение под действием термического напряжения

Разрушение под воздействием термического напряжения — это метод, используемый для резки материала путем создания напряжения в основном материале. Примером может служить метод, используемый для резки нитрида алюминия, при котором несфокусированный луч используется для расплавления очень тонкого слоя материала на поверхности детали с образованием оксида алюминия. Оксид алюминия и базовый нитрид алюминия имеют разные коэффициенты теплового расширения, и поскольку материалы остывают с разной скоростью, это вызывает поле напряжений, которое растрескивает деталь вдоль лазерной линии.

Stealth Dicing™

Stealth Dicing™ — это метод резки, используемый для помещения фокуса лазера внутрь материала. Лазер создает модифицированный слой внутри пластины (обычно при производстве полупроводников). После того, как пластина разрезана, она расширяется с помощью гибкой мембраны, чтобы вызвать распространение трещин по пластине для разделения отдельных чипов, которые были вырезаны внутри материала. Этот метод в основном используется для резки кремниевых пластин и является предпочтительным по сравнению с другими методами, такими как резка алмазным кругом, которая дает более низкую стружку и требует охлаждающей жидкости во время резки.

Лазер создает модифицированный слой внутри пластины (обычно при производстве полупроводников). После того, как пластина разрезана, она расширяется с помощью гибкой мембраны, чтобы вызвать распространение трещин по пластине для разделения отдельных чипов, которые были вырезаны внутри материала. Этот метод в основном используется для резки кремниевых пластин и является предпочтительным по сравнению с другими методами, такими как резка алмазным кругом, которая дает более низкую стружку и требует охлаждающей жидкости во время резки.

Векторная резка

Векторная резка — это тип лазерной резки, используемый для деталей, состоящих из четких линий. Примером этого могут быть деловые рекламные вывески. Обычно лазер прорезает материал прямо насквозь.

Лазерное растрирование

Лазерное растрирование — наиболее часто используемый метод гравировки изображения на поверхности материала. Он работает, беря растровое изображение в качестве входных данных, а затем превращая это изображение в набор инструкций для лазерного резака, который затем прожигает изображение в основной материал.

Типы лазеров, используемых при лазерной резке

Когда речь идет о лазерной резке, обычно используются три типа лазеров. В CO2-лазерах в качестве среды генерации используется CO2, смешанный с другими инертными газами, тогда как в твердотельных волоконных лазерах и лазерах Nd:YAG в качестве среды генерации используется кристалл. Принцип работы этих разных лазеров принципиально одинаков.

CO2-лазеры

CO2-лазер (углекислый) состоит из трубки, внутри которой заключены CO2, гелий и газообразный азот. Азот и гелий включены для повышения эффективности лазера. Азот действует как временное хранилище энергии, которая затем может быть передана молекуле CO2, как только она выпустит фотон. Гелий, с другой стороны, отбирает всю оставшуюся энергию от молекулы CO2 посредством передачи кинетической энергии после того, как он испустил фотон, что позволяет ему принять энергию от молекулы азота.

На одном конце трубки находится полностью отражающее зеркало. Зеркало на другом конце отражает лишь частично. Газ в трубке ионизируется сильным электрическим полем, которое генерирует свет, возбуждая электроны в молекулах CO2 до более высокого энергетического состояния, тем самым генерируя фотон. Когда фотон проходит рядом с атомом в возбужденном состоянии, он заставляет этот атом испускать фотон. Затем эти фотоны отражаются от двух зеркал до тех пор, пока не будет собрано достаточно фотонов, чтобы пройти через полуотражающее зеркало. Температура в трубке должна поддерживаться на низком уровне для оптимальной эффективности; как таковая трубка охлаждается низкотемпературным газом или жидкостью. В некоторых системах газ рециркулируется для снижения эксплуатационных расходов.

Газ в трубке ионизируется сильным электрическим полем, которое генерирует свет, возбуждая электроны в молекулах CO2 до более высокого энергетического состояния, тем самым генерируя фотон. Когда фотон проходит рядом с атомом в возбужденном состоянии, он заставляет этот атом испускать фотон. Затем эти фотоны отражаются от двух зеркал до тех пор, пока не будет собрано достаточно фотонов, чтобы пройти через полуотражающее зеркало. Температура в трубке должна поддерживаться на низком уровне для оптимальной эффективности; как таковая трубка охлаждается низкотемпературным газом или жидкостью. В некоторых системах газ рециркулируется для снижения эксплуатационных расходов.

CO2-лазеры имеют длину волны 10 600 нм и являются хорошими лазерами общего назначения, которые могут резать широкий спектр материалов, а также листовой и листовой металл. Тем не менее, CO2-лазеры не работают с материалами с высоким тепловым поглощением и материалами с высокой отражающей способностью.

Некоторыми распространенными аппаратами CO2 являются Glowforge® Plus для любителей или Kern LaserCELL для профессионального использования.

Волоконные лазеры

В волоконных лазерах в качестве лазерной среды используется дозированный оптоволоконный кабель. Луч волоконного лазера генерируется путем накачки фотонов в один конец волоконно-оптической нити с сердцевиной из кварца или боросиликатного стекла. Эти фотоны путешествуют по оптоволоконному кабелю, пока не достигнут области, которая была дозирована редкоземельным элементом. Типичные элементы включают неодим, иттрий, эрбий или тулий. Каждый из этих редкоземельных элементов будет производить лазер с различной длиной волны при возбуждении фотонами. Затем свет усиливается за счет использования волоконных брэгговских решеток. Эти решетки имеют ту же функцию, что и отражающие и полуотражающие зеркала, используемые в лазерах Nd:YAG и CO2, и отражают свет вперед и назад, вызывая генерацию каскада фотонов. Как только интенсивность достигает определенной точки, свет может проходить через решетку в виде высокоинтенсивного когерентного луча света. Как и другие лазеры, волоконный лазер также использует газ, чтобы помочь выдувать расплавленный материал с пути лазерного луча или помогать в резке.

Как правило, более короткая длина волны волоконных лазеров означает более высокое поглощение, т. е. лучше подходит для отражающих материалов и выделяет меньше тепла во время резки. Вот почему волоконные лазеры хорошо подходят для резки отражающих материалов, а также материалов, которые хорошо поглощают тепло, таких как медь или золото.

Гибкость оптоволоконного кабеля означает, что головку для резки волокна можно легко установить, например, на 6-осевой манипулятор робота, без необходимости использования нескольких зеркал для направления лазера, как это требуется для CO2 или Nd: ИАГ-лазер. Волоконные лазеры имеют более высокий электрический КПД по сравнению с CO2-лазерами.

Одним из лучших промышленных волоконных лазеров является Trumpf TruLaser Series 1000.

Лазеры Nd:YAG/Nd:YVO

Лазер Nd:YAG использует кристалл иттрий-алюминиевого граната, легированного неодимом (Nd) (Y3Al5O12). . Легирование заменяет часть ионов иттрия (+- 1 %) ионами Nd3+. Этот кристалл помещается между двумя зеркалами, одно из которых полностью отражающее, а другое полуотражающее. Источником фотонов накачки является ксенон/криптоновая вспышка или серия лазерных диодов. В случае кристаллов Nd:YAG источник накачки поставляет фотоны, повышающие уровень энергии ионов неодима. Затем ионы распадаются, высвобождая каскад фотонов, которые после отражения между зеркалами генерируют когерентный лазерный луч. После генерации луча когерентного высокоинтенсивного света с частотой 1064 нм он направляется на режущую головку с помощью зеркал и, наконец, фокусируется в точку с помощью линзы на режущей головке. В лазерах Nd:YVO используются кристаллы ванадата, легированные неодимом (YVO4), и они работают так же, как лазеры Nd:YAG. Однако лазеры Nd: YVO имеют улучшенную стабильность мощности, не выделяют столько тепла и могут производить больше импульсов в секунду.

Этот кристалл помещается между двумя зеркалами, одно из которых полностью отражающее, а другое полуотражающее. Источником фотонов накачки является ксенон/криптоновая вспышка или серия лазерных диодов. В случае кристаллов Nd:YAG источник накачки поставляет фотоны, повышающие уровень энергии ионов неодима. Затем ионы распадаются, высвобождая каскад фотонов, которые после отражения между зеркалами генерируют когерентный лазерный луч. После генерации луча когерентного высокоинтенсивного света с частотой 1064 нм он направляется на режущую головку с помощью зеркал и, наконец, фокусируется в точку с помощью линзы на режущей головке. В лазерах Nd:YVO используются кристаллы ванадата, легированные неодимом (YVO4), и они работают так же, как лазеры Nd:YAG. Однако лазеры Nd: YVO имеют улучшенную стабильность мощности, не выделяют столько тепла и могут производить больше импульсов в секунду.

Лазеры Nd:YAG имеют лучшее качество луча и более высокую плотность мощности по сравнению с волоконными лазерами, что делает их идеальными для маркировки и травления. Однако лазеры Nd:YAG имеют гораздо более высокие эксплуатационные расходы и однозначную энергоэффективность.

Однако лазеры Nd:YAG имеют гораздо более высокие эксплуатационные расходы и однозначную энергоэффективность.

Примером станка для лазерной резки Nd:YAG является Finecut 300.

Общие области применения лазерной резки

Лазерные резаки используют универсальную технологию производства, которая используется в ряде приложений, перечисленных ниже:

- Резка листового металла: Лазерные резаки широко используются для резки листов и пластин из самых разных материалов, включая металлы, пластмассы и дерево.

- Гравировка: Лазерные резаки можно использовать для маркировки практически любого материала. Лазеры можно использовать для добавления серийных номеров к изготовленным деталям или для более художественных применений, таких как маркировка дерева.

- Лазерная сварка: Лазерная сварка — это метод точной сварки двух металлов или термопластов с использованием лазерного луча вместо электрической дуги.

- Резка труб: Лазерные станки с осью вращения могут использоваться для резки сложных профилей полых профилей.

Преимущества лазерной резки

Лазерная резка является широко распространенной производственной технологией. Ниже перечислены некоторые ключевые преимущества, благодаря которым лазерные резаки стали такой популярной технологией производства:

- Универсальные материалы: Лазерные резаки могут обрабатывать практически любой материал. Толщина материала, который можно разрезать с помощью лазерного резака, сильно зависит от мощности лазера, лазерной технологии и разрезаемого материала.

- Ограниченная постобработка: Детали, вырезанные лазером, не требуют значительной постобработки. Однако в некоторых случаях, например при резке металла, может потребоваться удаление заусенцев с кромок реза, так как на кромке реза может остаться немного шлака.

- Узкие разрезы: Лазеры могут быть сфокусированы на очень узких лучах, что означает, что ширина разреза может быть очень тонкой (всего 0,1 мм) в зависимости от материала и толщины.

- Высокая точность: Лазерные резаки не испытывают никаких нагрузок на лазерную режущую головку, как в случае с другими технологиями, такими как фрезерные станки с ЧПУ. Таким образом, лазерные резаки очень точны и точны.

- Высокая скорость: Лазерные резаки могут очень быстро вырезать 2D-профили. Резка мягких материалов, таких как пластик, может выполняться на высоких скоростях.

- Автоматизированный: Лазерные резаки высоко автоматизированы. Некоторые машины могут даже размещать сырье на режущей платформе и выгружать детали с ограниченным участием человека.

- Стоимость инструментов: В отличие от станков с ЧПУ, лазерные резаки не используют широкий спектр инструментов. Инструмент не изнашивается из-за трения, так как головка лазерного резака не контактирует с сырьем.

- Нет Зажим: Лазерные резаки не требуют зажимов или другого удерживающего оборудования во время резки.

Материал можно просто положить на станину для резки, и он не будет двигаться в процессе резки.

Материал можно просто положить на станину для резки, и он не будет двигаться в процессе резки.

Недостатки лазерной резки

Несмотря на множество преимуществ, лазерная резка имеет некоторые ограничения, описанные ниже:

- Высокое энергопотребление: Лазерная резка потребляет много энергии, особенно такие технологии, как лазерная резка CO2.

- Ограниченная толщина: Из-за физики фокусировки лазерного луча в точку высокой интенсивности лазерные резаки имеют ограничения по толщине, которую они могут резать. Как правило, они ограничиваются пластинчатыми и листовыми материалами с максимальной толщиной до 25 мм. Хотя более толстый материал можно разрезать, стандартные производственные цеха обычно этого не делают.

- Опасные пары: При резке некоторых материалов, таких как дерево или пластик, могут образовываться опасные дымы горения, которые необходимо удалять.

- Дорогое техническое обслуживание: Некоторые лазерные технологии (такие как CO2) рассматривают лазерную трубку как изнашиваемый элемент, который необходимо заменять, что требует больших затрат.

- Высокая первоначальная стоимость: Первоначальные капитальные вложения в лазерную резку высоки. В некоторых случаях лучше подходят более дешевые технологии, такие как газовая или плазменная резка.

Стандартные материалы для лазерной резки

Лазерные резаки можно использовать для резки широкого спектра материалов. Некоторые из наиболее часто используемых материалов перечислены ниже:

Акрил (ПММА)

Акрил обеспечивает гладкую режущую кромку, но требуется вытяжная система из-за образования легковоспламеняющихся паров. Давление газа должно быть установлено таким образом, чтобы он выдувал пары, а также охлаждал обрезанную кромку для ее затвердевания. Чрезмерное давление воздуха деформирует обрезанный край, пока он еще расплавлен. Акрил также известен под торговой маркой Perspex® или под его химическим названием полиметилметакрилат.

Углеродистая/мягкая сталь

Углеродистая сталь — это термин, используемый для описания широкого спектра сталей с различным содержанием углерода в качестве основного легирующего элемента. Мягкая сталь также является другим типом углеродистой стали с процентным содержанием углерода менее 0,3%. Чем выше содержание углерода, тем прочнее сталь. Мощные лазеры могут резать пластины толщиной до 20–25 мм.

Мягкая сталь также является другим типом углеродистой стали с процентным содержанием углерода менее 0,3%. Чем выше содержание углерода, тем прочнее сталь. Мощные лазеры могут резать пластины толщиной до 20–25 мм.

Нержавеющая сталь

Нержавеющая сталь классифицируется как стальной сплав, содержащий хром и/или никель в качестве основных легирующих элементов. Нержавеющая сталь устойчива к широкому спектру химических веществ. Нержавеющие стали легко режутся на любой технологии лазерной резки. Однако волоконные лазеры лучше подходят для резки нержавеющей стали.

Алюминий

Алюминий — это общий термин, используемый для описания ряда алюминиевых сплавов с различными легирующими элементами и применениями. Алюминий имеет хорошее соотношение прочности и веса и поэтому часто используется в аэрокосмической промышленности. Алюминий является отражающим материалом при расплавлении, что делает его относительно трудным для резки. Хотя можно резать алюминий с помощью CO2-лазера, для резки алюминия лучше использовать волоконный лазер.

Латунь

Латунь представляет собой сплав меди и цинка с некоторыми вторичными легирующими элементами. Латунь устойчива к коррозии, электропроводна и имеет низкое трение. Типичные области применения включают втулки с низким коэффициентом трения и электрические устройства.

Древесина

Древесина легко режется CO2-лазером относительно малой мощности (150–800 Вт). Однако важно иметь вытяжную систему, так как при лазерной резке дерева образуется дым. Натуральная древесина имеет зернистую структуру, что может привести к неравномерной отделке при гравировке или резке. Твердые и мягкие породы дерева можно резать лазером.

ДВП

ДВП похож на МДФ (древесноволокнистую плиту средней плотности), но более плотный, что делает его более прочным и надежным выбором. Волокна древесины склеиваются клеем. Во время резки этот клей испаряется. При этом выделяются опасные пары, которые требуют использования выхлопной системы. Оргалит однороден, а это означает, что резка и гравировка одинаковы.

Пробка

Пробка — это мягкий древесный материал, получаемый из коры пробкового дуба, который часто используется в качестве вставок для обуви, нескользящих подставок для подставок и пинбордов. Пробка очень легко поддается лазерной резке и гравировке.

Кожа

Кожа — износостойкий прочный натуральный материал, используемый для изготовления обуви, ремней и кошельков. Кожа легко поддается лазерной резке и гравировке и имеет высокую воспринимаемую ценность, особенно когда она используется для создания персонализированных изделий с лазерной резкой. Существуют также синтетические версии кожи, называемые искусственной кожей. Однако некоторые из них могут содержать ПВХ, который при лазерной резке выделяет едкие пары.

Войлок

Войлок — недорогой нетканый материал, который трудно разрезать вручную, но очень легко резать с помощью лазерного резака. Войлок можно использовать для одежды, декоративных накладок и салфеток. Рекомендуется использовать 95–100 % шерстяной войлок, так как синтетический войлок часто делают из акрила и очень плохо режут.

Материалы, которые НЕЛЬЗЯ резать лазерным резаком

Не все материалы можно резать лазером, а некоторые материалы при резке могут даже выделять вредные газы. Ниже перечислены некоторые материалы, которые нельзя резать лазером:

- Ламинированное стекловолокно: Стекловолокно и эпоксидная смола имеют тенденцию плохо резаться. Таким образом, этот материал нельзя резать.

- HDPE (полиэтилен высокой плотности): ПЭВП имеет тенденцию плавиться, а не испаряться, что делает его плохим материалом для лазерной резки.

- Вспененный полистирол и полипропилен: Эти вспененные материалы склонны к воспламенению при лазерной резке.

- АБС (акрилонитрил-бутадиен-стирол): АБС имеет тенденцию плавиться, а не испаряться, а также выделяет токсичный цианистый газ во время резки.

- ПВХ (поливинилхлорид): ПВХ выделяет газообразный хлор при резке лазером. Это вызывает коррозионное повреждение оптики и оборудования для лазерной резки.

- Поликарбонат (ПК): Поликарбонатные листы толщиной более 1 мм имеют тенденцию воспламеняться при разрезании, а также обесцвечиваются.

Опасности лазерной резки

Как и большинство промышленного оборудования, лазерные резаки представляют некоторые опасности, перечисленные ниже:

- Горение: Лазерная резка некоторых материалов, таких как дерево, может привести к возгоранию, если не выполняется правильно.

- Токсичный газ: Некоторые материалы при разрезании выделяют токсичные или едкие пары.

- Повреждение глаз: При резке сильно отражающих материалов есть вероятность, что лазерный луч может попасть в глаза. Это может привести к серьезному повреждению глаз.

- Острые режущие кромки: Лазерный резак потенциально может производить острые режущие кромки. Они могут привести к серьезным порезам, если не удалить заусенцы или обращаться с ними неправильно.

Воздействие лазерной резки на окружающую среду

Лазерная резка является одной из наиболее экологически безопасных технологий производства. Некоторые основные причины этого перечислены ниже:

- Чистый: Лазерная резка, как правило, является очень чистым процессом и не требует использования смазочно-охлаждающих жидкостей или других химикатов.

- Низкое энергопотребление: Некоторые технологии лазерной резки, такие как волоконные лазеры, также очень энергоэффективны.

- Низкие эксплуатационные расходы: Лазерные резаки требуют минимального обслуживания и поэтому являются долговечными машинами. В результате эта технология менее расточительна.

Какие настройки для лазерной резки?

Настройки для лазерной резки зависят от многих различных факторов, таких как: тип станка, тип разрезаемого материала и мощность лазера. Некоторые настройки можно обобщить, как указано ниже:

- Фокусное расстояние: Указывает, где будет находиться фокальная точка лазера.

Он может быть на поверхности или внутри материала. Поверхностный фокус идеально подходит для гравировки, тогда как подповерхностный фокус идеален для резки.

Он может быть на поверхности или внутри материала. Поверхностный фокус идеально подходит для гравировки, тогда как подповерхностный фокус идеален для резки. - Скорость: Скорость, с которой перемещается лазер во время резки, может иметь значение между гладкой режущей кромкой и разрушенной, покрытой шлаком режущей кромкой.

- Частота: Относится к числу импульсов в секунду. Различные материалы лучше реагируют на разные частоты.

Когда использовать лазерный резак

Лазерный резак можно использовать всякий раз, когда необходимо вырезать сложную двумерную форму из относительно тонких материалов. В качестве альтернативы лазер также может использоваться для гравировки материала при условии, что мощность лазера достаточно мала.

Является ли лазерный резак более эффективным для тонколистовых материалов?

Да, лазерная резка более эффективна для тонколистовых материалов. Лазерные резаки могут резать гораздо быстрее и с более высоким качеством, если материалы тоньше.

Является ли лазерный резак более вредным, чем другие методы резки?

Нет, лазерная резка не более вредна, чем другие методы резки. В целом, лазерные резаки энергоэффективны, безвредны для окружающей среды и представляют опасность для операторов только при неправильном использовании.

Альтернативы лазерной резке

Лазерная резка — очень универсальная технология производства; однако некоторые альтернативы лучше подходят для конкретных применений и перечислены ниже:

Лазерная резка по сравнению с лазерным сверлением

Лазерное сверление — это метод, используемый для создания небольших точных отверстий с использованием пульсирующего лазерного луча, в то время как лазерная резка используется для вырезания 2D-профилей из листа или плиты. Лазерная резка и лазерное сверление используют одну и ту же фундаментальную лазерную технологию, но имеют разные области применения.

Лазерная резка и плазменная резка

Плазменная резка создает плазменную дугу, которая проплавляет материал. Плазменные резаки дают плохую режущую кромку и изначально дешевле, чем лазерные резаки, но со временем могут стать дороже из-за более высоких эксплуатационных расходов. Плазменная резка подходит только для металлов и не так точна, как лазерная резка.

Плазменные резаки дают плохую режущую кромку и изначально дешевле, чем лазерные резаки, но со временем могут стать дороже из-за более высоких эксплуатационных расходов. Плазменная резка подходит только для металлов и не так точна, как лазерная резка.

Лазерная резка и гравировка

При гравировке используется инструмент для гравировки на материале, тогда как лазер плавит или прожигает материал на поверхности для получения гравированного покрытия. Лазерные резаки намного быстрее и не используют инструмент, который со временем изнашивается, как стандартный гравер с ЧПУ.

Лазерная резка по сравнению с обработкой с ЧПУ

Лазерная резка лучше подходит для 2D-профилей, тогда как обработка с ЧПУ может использоваться для 2D- или 3D-компонентов. Однако, когда речь идет о листах и пластинах, лазерная резка намного быстрее и дешевле. Лазерные резаки также относятся к типу станков с ЧПУ.

Лазерная резка по сравнению с гидроабразивной резкой

Гидроабразивная резка осуществляется путем направления потока воды под очень высоким давлением и абразивного материала, такого как гранат, для эрозии материала. Лазерная резка также может использоваться для гравировки, но технология гидроабразивной резки ограничивается только резкой. Гидроабразивная резка не испаряет материал, поэтому ее можно использовать для резки материалов, которые не рекомендуются для лазерной резки, например ПВХ. Кроме того, гидроабразивные станки могут резать более толстые материалы, чем лазерные резаки.

Лазерная резка также может использоваться для гравировки, но технология гидроабразивной резки ограничивается только резкой. Гидроабразивная резка не испаряет материал, поэтому ее можно использовать для резки материалов, которые не рекомендуются для лазерной резки, например ПВХ. Кроме того, гидроабразивные станки могут резать более толстые материалы, чем лазерные резаки.

Резюме

В этой статье представлена лазерная резка, объясняется, что это такое, и обсуждается, когда ее лучше всего использовать. Чтобы узнать больше о лазерной резке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Уведомления об авторских правах и товарных знаках

- Perspex® является товарным знаком Perspex Distribution Ltd

- Glowforge® является товарным знаком Glowforge Inc.

При такой обработке лазерный луч разогревает материал до момента его испарения. Отходы после резки удаляются с помощью азота (или другого инертного газа). Этот вид лазерной резки применим к неметаллическим материалам.

При такой обработке лазерный луч разогревает материал до момента его испарения. Отходы после резки удаляются с помощью азота (или другого инертного газа). Этот вид лазерной резки применим к неметаллическим материалам.

Материал можно просто положить на станину для резки, и он не будет двигаться в процессе резки.

Материал можно просто положить на станину для резки, и он не будет двигаться в процессе резки.

Он может быть на поверхности или внутри материала. Поверхностный фокус идеально подходит для гравировки, тогда как подповерхностный фокус идеален для резки.

Он может быть на поверхности или внутри материала. Поверхностный фокус идеально подходит для гравировки, тогда как подповерхностный фокус идеален для резки.