Флюс сварка что это – Сварка под флюсом

alexxlab | 05.04.2020 | 0 | Разное

Сварка под флюсом

Сварка, как технология соединения металлических элементов, достаточно молода. И эту технологию делают всё совершеннее – например, сварка под флюсом позволяет не только сэкономить энергию, но и обеспечить более качественный шов. Почему же она не получила широкого распространения? Причина проста – использовать сварка под слоем флюса возможна только на относительно горизонтальной поверхности. Уклон больше 10-15 градусов делает её применение бессмысленным.

Но в ряде случаев ручная сварка под флюсом может стать достойной альтернативой классическому варианту. Так что иметь представление о данном процессе будет полезно любому сварщику.

Теория

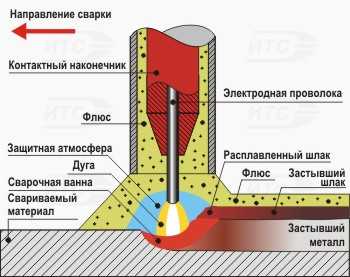

При классической сварке энергия тратится не только на расплав металла, но и на нагрев окружающей среды. С целью минимизации подобных потерь используют флюс – дуга и точка контакта укрываются слоем материала (чаще всего порошкового типа). В результате не только повышается КПД процесса, но и снижается воздействие окружающей среды – шлак раскаленного флюса обеспечивает защиту зоны сварки. Дополнительно обеспечивается равномерный расплав металла по шву, что самым положительным образом влияет на его качество.

При классической сварке энергия тратится не только на расплав металла, но и на нагрев окружающей среды. С целью минимизации подобных потерь используют флюс – дуга и точка контакта укрываются слоем материала (чаще всего порошкового типа). В результате не только повышается КПД процесса, но и снижается воздействие окружающей среды – шлак раскаленного флюса обеспечивает защиту зоны сварки. Дополнительно обеспечивается равномерный расплав металла по шву, что самым положительным образом влияет на его качество.

С точки зрения экономии расходных материалов толщина сварки под флюсом выгодна при работе с металлом толщиной 6 мм и более. Это еще одна причина, по которой данный тип сварки в быту используется редко. Хотя на рынке представлены профессиональные модели сварочных аппаратов, осуществляющие сварку проволокой с флюсом, широкого распространения они не получили.

Практическая реализация

Чаще всего флюс для сварки реализуется в виде порошка, который необходимо насыпать на место будущего шва. Основа такого флюса – силикат кремния (его доля может составлять от 35 до 80%). Материал выбран не случайно – кремний хороший раскислитель и подавляет образование оксидов в месте сварки. Результат – низкая пористость металла на сварном шве. А что еще входит в состав флюса?

Чаще всего флюс для сварки реализуется в виде порошка, который необходимо насыпать на место будущего шва. Основа такого флюса – силикат кремния (его доля может составлять от 35 до 80%). Материал выбран не случайно – кремний хороший раскислитель и подавляет образование оксидов в месте сварки. Результат – низкая пористость металла на сварном шве. А что еще входит в состав флюса?

– если мы рассматриваем флюс для сварки стали – то соединения марганца, магния и кальция;

– работа с легированными сортами потребует присадок в виде соединений хрома, молибдена или титана;

– ну а флюс для сварки алюминия содержит в составе плавиковый шпат или его аналоги (фториды и хлориды щелочных металлов).

Купить флюс для сварки можно на нашем сайте – широкий ассортимент удовлетворит запросы самых требовательных клиентов.

svargaz.com

определение, характеристика, изготовление, хранение. Основной сварочный материал – Жить Просто

- при расплавлении, перемещении в дуге, нахождении в ванне, отвердевании защищают расплавленный металл;

- легируют и раскисляют металл, регулируя химический состав сталей;

- удаляют из заполнения шва оксиды, шлаки, фосфор и серу;

- освобождают шовную массу от азота и водорода.

Классификация материалов для сварки

Большое количество материалов, требующихся для соединения металлов сваркой, затрудняют точную классификацию, но основные сварочные материалы подразделяются так:

- присадочная проволока для сварки и наплавки;

- для дуговой сварки штучные электроды;

- проволочные и пластинчатые электроды для шлаковой сварки;

- присадочные добавочные материалы несплошного, сплошного, трубчатого сечения;

- присадочные волоченые, катаные, протянутые литые стержни и проволока, наплавочные ленты с порошковым покрытием;

- горючий газ или кислород;

- сварочная аппаратура, компрессор;

- баллоны для содержания газа;

- генератор для получения из карбида кальция ацетилена или ацетиленовый баллон под давлением;

- редуктор для снижения давления сварочного газа;

- горелки для сварки, закалки, наплавления с набором необходимых типов наконечников разного диаметра;

- резиновые шланги для перемещения кислорода;

- флюсы и порошки для сварки.

Плавящиеся проволоки, пластины и стержни

Такой вид электродов применяется при сварке в защитных газах, под флюсом, электрошлаковой. Стальная проволока, как сварочный материал, подразделяется на высоколегированную, низкоуглеродистую и легированную. Всего по сортаменту определяется 77 видов подобных изделий. Подбирая требуемые марки, меняют химический состав шва. Обычно применяют состав проволоки, похожий на свариваемый металл. Характеристика материала сварочного должна соответствовать ГОСТу и указывается на упаковке.

Легированная и низкоуглеродистая стали для изготовления проволоки делятся на омедненные и неомедненные. Для ручной сварки используют проволоку, рубленную на куски длиной от 360 до 400 мм. Поставляется потребителю мотками весом от 20 до 85 кг. Все мотки оснащаются этикетками с указанием изготовителя и технических параметров проволоки.

Пластины применяют для электрошлаковой сварки. Дуговая ручная сварка выполняется с помощью электродного металлического стержня со специальным покрытием, который называется электродом. Электроды делят в зависимости от толщины и состава нанесенного слоя и качества изготовления. По толщине различают особо толстое, среднее и тонкое покрытие. Три группы в ГОСТе служат для деления электродов в зависимости от точности изготовления и содержания серы и фосфора в составе покрытия. Тип сварочного материала с покрытием из стабилизирующих, связующих, раскисляющих, легирующих компонентов обозначается буквами:

- покрытие с кислотными добавками – А;

- основной классический вариант – Б;

- покрытие с добавкой целлюлозы – Ц;

- смешанные материалы в поверхностном слое – П.

Неплавящиеся сварные стержни и электроды для машинной сварки

Для соединения поверхностей в защитных газах используют специальные сварочные материалы. Определение такой сварки дается как процесс, использующий в качестве источника тепла электрическую дугу между электродом и поверхностью. Круглые электроды из вольфрама диаметром 5-10 мм подводят электрический ток к области дуги. В качестве материала используется чистый вольфрам или добавляются присадки оксидов лантана, иттрия, диоксида натрия. Сам вольфрам не удается заменить более дешевым металлом, так как он является самым тугоплавким, с высокой температурой кипения (5900 ºС) и применяется для сварки постоянным и переменным током.

Применение кислорода

Кислород тяжелее воздуха, он способствует сгоранию газов и паров с большой скоростью, при этом выделяется тепло и достигается высокая температура плавления. Взаимодействие сжатого кислорода с жирными маслами и смазочными материалами приводит к самопроизвольному воспламенению и взрыву, поэтому работа с баллонами кислорода ведется в чистых условиях, без опасности подобных загрязнений. Хранение сварочных материалов кислородного типа производится с соблюдением норм пожарной безопасности.

Кислород для сварки бывает технический, получаемый из атмосферы. Воздух обрабатывают в специальных разделительных аппаратах, удаляются углекислые примеси, конечный продукт сушится. Жидкий кислород для перевозки и хранения требует особых емкостей с повышенной теплоизоляцией.

Использование ацетилена

Ацетилен представляет собой соединение кислорода с водородом. Этот горючий газ при нормальной температуре находится в газообразном состоянии. Бесцветный газ содержит примеси аммиака и сероводорода. Опасной является воспламеняющаяся составляющая материала. Сварочного давления более 1,5 кгс/см2 или ускоренного нагревания до 400 ºС достаточно для взрыва. Производят газ электродуговым разрядом, способствующим разделению жидких горючих составляющих или разложением карбида кальция под действием влаги.

Газовые заменители ацетилена

Требования к сварочным материалам позволяют применять для работы пары жидкостей и другие газы. Они используются, если температура нагрева превышает в два раза показатель плавления металла. Для горения разных видов газов требуется то или иное количество кислорода, поступающего в горелку. Горючие вещества взамен ацетилена применяются из-за их дешевизны и возможности повсеместной добычи. Они применяются в различных областях промышленности, но использование заменителей ограничено их сравнительно низкой границей нагревания.

Проволока и сварочные флюсы

Для сварки не применяется неизвестная проволока неопознанной марки. Поверхность присадочной проволоки выполняется гладкой, очищенной от ржавчины, окалины, жира. Она подбирается по показателю плавления, который ниже этой характеристики у свариваемых сталей. Одним из качественных свойств проволоки является ее постепенное плавление без резкого выброса брызг. В виде исключения, если нет требуемой проволоки, для сварки латуни, свинца, меди, нержавейки применяют полоски нарезанного металла из того же материала, который соединяется.

При сварке металлов, таких как алюминий, магний, медь, латунь, чугун, происходит активное взаимодействие цветного литья с кислородом из атмосферы или окислительного пламени. Реакция приводит к образованию окислов с высокой температурой плавления, которые создают вредную пленку и затрудняют переход вещества на поверхности в жидкое состояние. Сварочный материал под названием флюс, состоящий из пасты или порошка соответствующего состава, применяют для защиты поверхности расплавленной массы. Материалом служит борная кислота, прокаленная бура. Флюсы не используют при сварке легированных сталей.

liveprosto.ru

Печать

Нержавеющая сталь

При сварке нержавеющих сталей проволока должна иметь тот же химический состав, что и основной материал или при сварке сталей с разным хим. составом – более легированного металла. При похожих марках проволок предпочтение следует отдавать варианту с низким содержанием углерода, чем стабилизированную Nb (ниобием), если это разрешено заказчиком. Флюс марки OK Flux 10.93 часто является наиболее приоритетным, однако не следует забывать об альтернативных марках флюса, если требуется несколько изменить содержание ферритной фазы в шве или необходимо снизить риск образования горячих трещин. Никелевые сплавы и стали с 9% содержанием никеля Никелевые сплавы наиболее часто сваривают флюсом OK Flux 10.90. Проволока должна иметь тот же химический состав, что и основной материал. Стали с 9% содержанием никеля также можно сваривать с использованием флюса OK Flux 10.90, используя и такие проволоки как OK Autrod 19.81, 19.82 или 19.83.

Нелегированные и низколегированные стали

Флюсы можно подбирать исходя из специальных требований, например, для обеспечения низкого уровня примесей в теплоустойчивых сталях, для производства труб, для сварки по ржавчине или окалине, для сварки деталей в узкий зазор между свариваемыми кромками или для сварки сталей, имеющих высокий порог хладноломкости. Соответствующий флюс можно выбрать с помощью таблицы их характеристик, представленной на странице 9. Для некоторых низколегированных марок сталей, например теплоустойчивых, химический состав присадочной проволоки должен соответствовать химическому составу основного материала. Соответствующий флюс следует выбрать с помощью таблицы на странице 13. Для других областей применения самая лучшая комбинация флюс/проволока определяется такими критериями как технологические характеристики, требуемые ударная вязкость и предел прочности или разделка кромок соединения.

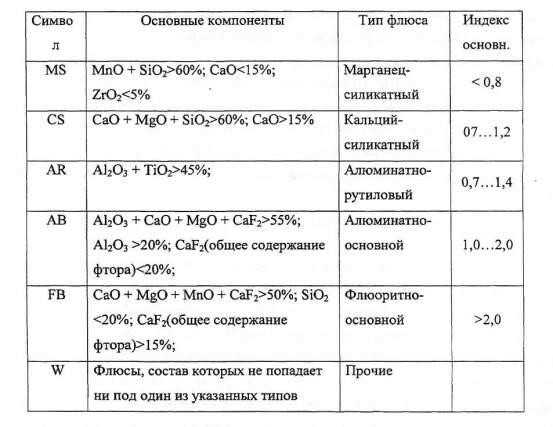

Основность флюса

Основность флюса рассчитывается по его химическим компонентам, независимо от применяемой проволоки. Более высокая основность дает лучшие значения ударной вязкости, но снижает такие характеристики как скорость сварки, равномерность ширины или легкую чешуйчатость наплавленного валика. Поэтому лучше выбрать самую низкую основность флюса для получения заданной вязкости. Среди множества различных формул определения индекса основности, формула, приведенная ниже, является наиболее общепринятой:

Исходя из этой формулы, флюсы можно разделить на следующие группы:

| Кислый | В< 0,9 |

| Нейтральный | В= 0,9 – 1,2 |

| Основный | В= 1,2 – 2,0 |

| Высокоосновный | В > 2,0 |

Нижеприведенная таблица показывает, что флюсы с низкой основностью содержат больше кислых оксидов. Определенное количество атомарно связанного кислорода оказывает положительное воздействие на микроструктуру сварного шва. Однако в металле сварного шва этот благоприятный уровень обычно превышает допустимый предел, даже для швов, полученных с применением высокоосновных флюсов. Типичные уровни содержания кислорода в шве:

| Кислый | > 750 промилле |

| Нейтральный | 550 – 750 промилле |

| Основный | 300 – 550 промилле |

| Высокоосновный | < 300 промилле |

Однако при сильном разбавлении шва материалом основного металла с низким содержанием кислорода, его содержание может упасть ниже благоприятного уровня. Различные основности флюсов и разные уровни содержания кислорода приводят к большому различию ударной вязкости металла шва при сварке с применением одной и той же проволокой, например, OK Autrod 12.22:

| Кислый | OK Flux 10.81 | >47 Дж при +20°С |

| Нейтральный | OK Flux 10.78 | >47 Дж при -20°С |

| Основный | OK Flux 10.71 | >47 Дж при -40°С |

| Высокоосновный | OK Flux 10.62 | >47 Дж при -50°С |

Прочность

Прочность нелегированного металла сварного шва, в основном, определяется наличием в нем С, Mn и Si. Имеется определенное количество нелегированных марок проволоки для обеспечения разных уровней прочности при использовании одного и того же флюса. В принципе, прочность сварного шва должна соответствовать прочности основного металла. Флюс также оказывает влияние на уровень прочности, так как он может дополнительно легировать наплавленный металл Mn и Si.

Сварное соединение

Доля участия основного и присадочного материала также влияет на содержание Mn и Si в шве, что может привести к большому отличию механических свойств фактических сварных соединений от свойств наплавленного металла. При сварке многопроходного соединения с V-образной подготовкой кромок, приблизительно 90% сечения металла шва обладает механическими свойствами, идентичными свойствам наплавленного металла. Однако в стыковом соединении без скоса кромок только 20% сечения сварного шва имеет механические свойства, на которые основной металл не оказывает большого влияния.

Одобрение

Организаций, уполномоченные производить испытания и выдавать соответствующие сертификаты, выдают свои одобрения на определенные комбинации флюс/проволока. Но могут быть использованы и альтернативные комбинации, если предпочтительная комбинация не имеет требуемого одобрения, например СЕ, одобрения морских сообществ, федеральных сертификационных организаций, TÜV, DB и т.п. Если ни одна комбинация не имеет необходимого для заказчика одобрения, следует обратиться в местное представительство компании ESAB.

a-svarka.ru

Графитированные электроды

Сварочный аппарат стал неотъемлемой частью любой строительной задачи, а также очень важным атрибутом в хозяйстве. В этой статье пойдет речь о ручном дуговом сварочном аппарате, все его особенности и советы по эксплуатации.

Как же это работает?

Для того, чтобы произвести сворку двух металлических деталей, нужно создать довольно мощную электрическую дугу. Она раскаляет металл и плавит его, после чего раскалённый материал следует медленно и плавно направить в зону сваривания. После чего образуется сварочная ванна от воздействия высокой температуры на металл. Стоит отметить, что сила тока, исходящего из сварочного аппарата может быть разной. Она напрямую зависит от размера и объема шва проварки, а также от выбранного электрода. Электроды можно выбрать здесь: https://eaunioncn.com/grafit/grafitirovannye-elektrody/

От чего образуется шов?

На самом деле все проще, чем может показаться на первый взгляд. Для того, чтобы начать сварку требуется провести электродом на небольшом расстоянии от места соприкосновения двух частей металла. Нужно очень аккуратно подбирать напряжение и скорость работы, чтобы не испортить материал, ведь металл нагревается до высокой температуры, из- за чего могут появиться прожжённые отверстия. Сам шов получается из- за расплавленного металла, который заполняет место сваривания. Стоит понимать, что делать это надо медленно и осторожно, избегая резких движений, потому что может получится неэстетичный шов, а также повредится материал.

С чего начинать?

На сегодняшний момент существует два самых эффективных способа по возбуждению дуги для сварки.1. Этот способ возбуждает дугу с помощью касания металла. Нужно быстро и легко коснуться места проварки электродом, после появления дуги держать его не ближе 5 мм от сварочной ванны.

2. Данный способ происходит по методы зажигания обычных спичек. Следует электродом совершить скользящее касание по металлу, после чего будет образована дуга. Такой метод больше подойдет в том случае, когда был вставлен новый электрод в сварочный аппарат.

Какие бывают режимы варки?

Данных режимов довольно большое количество, благодаря чему модно подстроится под металл любой тащены и тугоплавкости. Главными факторами, из которых будут складываться разные режимы, стали: напряжение, сила тока, использование разной полярности, использование различных по величине и качеству электродов.Существует проверенная временем формула по соотношению значение тока и диаметра электрода. Она звучи так, что на 1мм толщины электрода приходится 30- 40 ампер силы тока. Благодаря несложным вычислениям становится понятно, что при диаметре электрода в 4мм-потребуется сила тока в 160 ампер. Немаловажным фактором в качественном сваривании металла будет- качество электродов. На данный момент огромное количество компаний выпускают данный расходный материал, так что будет из чего сделать выбор. Главное помните, что состав электрода зависит от его назначения, поэтому предпочтительно ознакомится с составом и рекомендациями по эксплуатации перед покупкой. Также, нужно учитывать силу тока, которая будет через него проходить и полярность.

Какие существуют швы?

На сегодняшний день, выделяют довольно большое количество разных швов, которые мастер должен помнить и применять в нужных ситуациях. Ниже будет представлен их перечень.1. Шов, который наваривается сверху стыка двух металлов называется- нижним. Его довольно легко сделать, хотя сварка получается довольно прочной.

2. Данный шов получится либо при сваривании подъемом или спуском, а называется- вертикальным. Многие мастера предпочитают сваривать подъемом.

3. Этот вид шва должен сваривать два элемента, которые находятся вертикальный поверхности, а линия сварки должна проходить горизонтально, поэтому называется- горизонтальным.

4. Существует шов, который очень редко применяется по причине высокой сложности, а называется он- потолочным. Все из- за того, что расплавленный металл стремится вниз, поэтому очень сложно сварить два элемента.

Стоит ли приобретать такую сварку?

Конечно стоит. Такие сварочные аппараты очень распространены и широко используются простыми людьми. Она довольно мобильна, благодаря чему может спокойно осуществить сварку в труднодоступном месте. Также, довольно важным фактором является большой выбор электродов, что в свою очередь позволит сваривать большой ассортимент разных металлов. Минусом же стане то, что сварщик должен иметь опыт и умения в сварочном деле, а также не желательно варить во влажных местах.

electrod.biz

Чем варить нержавейку? Технология сварки, оборудование – Жить Просто

Чем варить нержавейку – вопрос довольно актуальный для современной промышленности. Стоит отметить, что данный тип стали — довольно прочный материал, поэтому его обработка имеет определенные нюансы. Выбор метода сварки зависит и от толщины заготовок, и от химического состава.

Нержавеющая сталь. Основные характеристики

Нержавеющая сталь – это сплав углерода и железа, легированный хромом. Большое содержание последнего элемента обеспечивает высокую стойкость материала в коррозийной среде. Оксиды хрома образовывают специальную защитную пленку, благодаря которой основной металл сохраняет свою стойкость. Дополнительно сталь легируют никелем, кобальтом, титаном. Главными преимуществами нержавейки является высока стойкость при контакте с агрессивной средой, высокая прочность, соответственно, и длительный период эксплуатации. К тому же сталь имеет хороший эстетический вид.

Особенности сварки стали, стойкой к коррозии

Данный материал имеет большое линейное расширение. Как следствие, при термическом воздействии заготовки могут деформироваться, изменять свои размеры. Чтобы избежать такой ситуации, необходимо четко придерживаться оптимального зазора между деталями, что соединяются. Действие высокой температуры может привести к тому, что легированная сталь несколько теряет свои свойства, стойкость к коррозии уменьшается. В этом случае сварной шов должен своевременно охлаждаться. Низкая теплопроводность стали требует снижения силы тока примерно на 25%. Стоит также правильно подбирать сварочные электроды, так как при большой длине возможен их перегрев. Еще одна сложность – появление тугоплавких карбидов на поверхности, межкристаллитная коррозия.

Способы варки нержавеющей стали

Существует немало методов сварки коррозионностойкой стали. При небольшой толщине метала (1,5 мм) целесообразно использовать дуговую сварку (в среде инертного газа). Чем варить нержавейку толщиной менее 0,8 мм? В данном случае используют импульсный дуговой способ. Тонкие металлы также соединяют дугой со струйным переносом материала. Все чаще используется плазменный метод сварки. Применять его можно для широкого диапазона толщины заготовок. Сечения более 10 мм варят под шаром флюса. Еще используют сварку токами высокой частоты, лазерный метод.

Аргонная сварка материала

Данный процесс происходит в защитной среде газа – аргона. Он защищает материал от воздействия кислорода. В специальном приспособлении образовывается дуга между деталью и электродом из вольфрама. В процессе нагрева кромки плавятся, возникает защищенная сварочная ванна. В дугу также постоянно подается специальная проволока для сварки нержавейки. Производится сам процесс соединения под углом 90°. Для наиболее качественной работы стоит исключить любые колебательные движения электрода. В результате получается шов, свободный от шлаков. Такое соединение отличается высоким качеством, прочностью, удовлетворяет все эстетические запросы. Сварка нержавейки газом используется во многих отраслях: химической, пищевой промышленности, автомобилестроении, авиации, теплоэнергетике. Среди недостатков можно выделить лишь большие затраты времени на сам процесс. Также технология требует специальных навыков и опыта у работников.

Оборудование для аргонодуговой сварки

Прежде всего, для данного типа соединения металлов необходим инвертор. Его модификаций и моделей довольно много: «Сварог», KEMPPI Master, BRIMA и др. Основными преимуществами аппарата является простота эксплуатации, небольшие размеры и вес, стабильная дуга. Инверторы можно применять для сварки практически любых металлов, при этом соединения будут высокого качества. Как варить нержавейку инвертором и что нужно учитывать? Прежде всего, необходимо правильно подобрать рабочий диапазон температуры. Некоторые модели не работают на открытом пространстве в холодное время. Также стоит учитывать мощность аппарата. Для бытового использования подойдет инвертор с током до 160 А (например, «Сварог TIG 200 P», PRO TIG 200 P) Детали перед соединением очищают, обезжиривают. Для сварки потребуется и газовый баллон с аргоном. Хотя на практике допускается использование разбавленного газа. К газовому шлангу крепится горелка, в держатель которой вставляется вольфрамовый электрод. На ручке горелки имеются кнопки для подачи тока и газа. Необходима также и сварочная проволока из того же материала, что и соединяемые детали.

Как происходит сварка полуавтоматом

Чем варить нержавейку при ремонте автомобиля, в быту? В этом случае часто используют метод сварки полуавтоматом. Происходить он может как в защитной среде, так и без использования газа. Применяют полуавтоматы и на крупных автомобильных предприятиях, что говорит о высоком качестве сварного соединения. Электродом и присадочным материалом в данном случае выступает специальная проволока. Работать с оборудованием можно несколькими способами: короткой дугой, струйный перенос, импульсная сварка нержавейки. Технология предусматривает работу и без защитного газа, однако в этом случае следует выбирать специальные порошковые электроды. Данный способ подходит и для работы на воздухе. Нет необходимости покупать (а, соответственно, тратить дополнительные средства) газовый баллон. Это имеет свой недостаток – со временем сварное соединение может покрыться ржавчиной. Поэтому специалисты рекомендуют все же использовать специальные электроды по нержавейке и проводить сварку с использованием аргона. На сегодняшний день существует много разновидностей полуавтоматов как отечественного («ФЕБ», «Сварог»), так и зарубежного производства (BRIMA, EWM, TRITON и др.). Выбор аппарата зависит от поставленных задач, объемов сварки и характеристик соединяемых материалов.

liveprosto.ru

характеристика, развитие – Жить Просто

Сварочное производство сегодня – это один из ключевых технологических процессов, обеспечивающих деятельность предприятий разной направленности. Сварку можно смело назвать технологичным, надежным и наиболее эффективным способом создания неразъемных соединений самых разных конструкций. Сегодня предлагаем поговорить об истории сварки и, конечно, о перспективах этой отрасли в нашей стране.

Сварка до нашей эры

Это сложно себе представить, но ученые утверждают – древнейшие образцы сварки, найденные при археологических раскопках, датируются восьмым веком до нашей эры! Самым первым источником металла были небольшие фрагменты самородных металлов, к примеру, метеоритного железа, золота или меди. В процессе ковки их превращали в тонкие пластины или острия. А вот если при ковке металлы еще и нагревали, то мелкие кусочки удавалось соединить в более крупные, которые были пригодны для изготовления различных изделий.

Позднее люди научились выплавлять металл и даже плавить его. А после – в процессе литья — получать практически совершенные изделия из бронзы и меди. Со временем литейное производство совершенствовалось, а потому вместо того, чтобы отливать целые изделия, люди соединяли небольшие детали с помощью расплавленного металла.

Освоение железа

Важнейшим этапом в развитии сварочного производства стало освоение железа. Произошло это около трех тысячелетий назад. Конечно, сейчас железные руды используются повсеместно, да и восстановление железа из них – процесс сравнительно нетрудный. А вот в древности плавить железо никто не умел, потому и получался из руды сомнительного качества продукт, который состоял из крошечных частиц железа, руды, шлака и угля. Исправить ситуацию могла лишь многочасовая ковка.

Из полученного металла кузнечной сваркой изготавливали самые разные изделия – оружие, приспособления для труда.

Сварка в XIX веке

До XIX века пайка и кузнечная сварка не теряли своей популярности. Но в этом столетии начался совершенно новый этап развития сварочного производства. Дело в том, что производство металла выросло, как и потребность в сварочных работах. Разумеется, существующие способы уже не могли удовлетворить возросшие потребности.

Именно тогда и началось стремительное развитие отрасли – за десять лет она совершенствовалась больше, чем прежде – за целое столетие! Развиваться начали и новые источники нагрева, способные легко и быстро расплавить металл – газокислородное пламя и электрический ток.

Электрический дуговой разряд

Нельзя не отметить и открытие электрического дугового разряда. Именно на его использовании и основана так называемая дуговая сварка. Существенная роль в создании этого принадлежит нашим соотечественникам – инженерам и ученым. А открыл такое явление, как дуговой разряд, в 1802 Василий Владимирович Петров – русский электротехник и ученый.

Спустя восемь десятилетий Николай Николаевич Бенардос применил в процессе дуговой сварки угольный электрод. А спустя еще шесть лет – в 1888 году – Николай Гаврилович Славянов изобрел дуговую сварку плавящимся электродом из металла. В 1903 году инженеры из Франции Шарль Пикар и Эдмон Фуше открыли газопламенную сварку. В начале 1940-х появился еще один способ сварки – сварка под флюсом. А в 80-е годы прошлого столетия началось изучение и применение газолазерной сварки.

Сварочное производство: характеристика

Сегодня можно с уверенностью сказать: сварка буквально вытеснила способ соединения различных деталей заклепками. В России используются различные виды сварки, такие как:

- электрошлаковая;

- термическая;

- автоматическая под флюсом;

- газовая;

- газопрессовая;

- световая;

- диффузионная;

- контактная и многие другие.

Сварка: определение, виды

Предлагаем вашему вниманию основы сварочного производства. Для начала ответим на вопрос – что же такое сварка? Сваркой принято называть технологический процесс, позволяющий получить неразъемные соединения. Происходит это посредством установления межатомных связей между деталями при деформировании, нагреве.

То есть, благодаря сварке можно заменить достаточно тяжелую цельную конструкцию на конструкцию сборную, которая состоит из простейших элементов. Соответственно, при этом существенно снижается себестоимость продукции и трудоемкость.

В сварочном производстве принято выделять три основных вида сварки – контактную, сварку плавлением и давлением. Рассмотрим эти виды подробнее.

Сварка плавлением

Самый распространенный способ – сварка электрической дугой. Конечно, после того как впервые этот тип был применен в сварочном производстве в 80-х, все существенно изменилось: аппаратура стала совершенней, как и виды применяемых электродов. Изменились и способы защиты, и способы легирования (введения в металл различных примесей) металла.

Сегодня дуговой процесс стали совмещать с бездуговой сваркой. То есть появилась возможность повышения мощности источника нагрева.

Контактная сварка

Этот вид сварки в сварочном производстве сочетает в себе контакт металлов и подачу тока, который вызывает нагрев. Главный недостаток этого вида сварки – образование грата – наплыва, вызванного усадкой металла. Этот грат необходимо удалять после того, как сваренные детали остыли.

Сварка давлением

Этот тип можно назвать разновидностью контактной сварки. При нем металлические поверхности подвергаются давлению, которое позволяет получить надежное соединение даже без подогрева. От чего зависит качество такого сварного шва? Существует ряд факторов:

- подготовка поверхностей;

- приложенные усилия;

- способность металла подвергаться деформации.

Перспективы сварки и сварочного производства

Специалисты утверждают – в ближайшем будущем лидирующие позиции займут различные аппараты – автоматические и полуавтоматические. Для этих аппаратов будут характерны повышенный КПД, увеличенное число фаз тока, большая мощность. Автоматизация сварочного производства позволит существенно снизить требования к квалификации сварщика, для новой аппаратуры не потребуются услуги уникальных специалистов, достаточно будет рядового специалиста.

liveprosto.ru

Начались швартовые испытания новой атомной подлодки

Гендиректор «Севмаша» Михаил Будниченко заявил, что строительство «Белгорода» — первого носителя аппаратов «Посейдон» — идет по графику, и АПЛ войдет в состав ВМФ в срок, оговоренный контрактом.

По словам гендиректора, уже начались швартовые испытания подлодки, которая достраивается на плаву. Руководитель кораблестроительного предприятия «Севмаш» даже назвал дату первого выхода «Белгорода» в море — 15 июня 2020 года. «Подписание приемного акта состоится в сентябре того же года в соответствии с контрактом», — уточнил Будниченко.

Первый носитель необитаемых подводных аппаратов «Посейдон» — атомную подлодку специального назначения проекта 09852 «Белгород» — спустили на воду в Северодвинске 23 апреля этого года. Дальнейшая достройка и насыщение корпуса необходимым оборудованием шли и идут у причальной стенки «Севмаша».

Вообще, судьба этой субмарины была непростой. Ее заложили как одну из АПЛ проекта 949А (однотипного с «Курском» атомного подводного крейсера) еще 24 июля 1992 года. Но так и не достроили. Строительство законсервировали. А 20 декабря 2012 года состоялась новая закладка подводной лодки уже по проекту 09852. Нельзя сказать, что строительство шло быстро. Но это объяснимо тем, что одновременно создавался другой подводный аппарат, получивший в результате народного голосования имя «Посейдон», нести который должен был «Белгород».

Права на данный материалпринадлежат sdelanounas.ru

www.alfamag.pro