Формула подача на зуб – Что такое подача на зуб

alexxlab | 06.09.2019 | 0 | Разное

Что такое подача на зуб

В этой заметке мы подробно разберем, что такое подача на зуб и как рассчитать этот параметр.

Встречное направление вращения фрезы принято называть «подача на зуб». Во время такого вращения движение режущей кромки выполняется навстречу заготовке. И хотя точность обработки поверхности будет меньше, нежели при попутной подаче «под зуб», однако производительность такого вида работ увеличивается.

Большинством производителей принято указывать допустимые величины подачи на зуб в соответствии с параметрами инструмента. Измерить этот параметр тоже не составляет большого труда. Подача на зуб равна дистанции, которую проходит фреза за период обработки одного зуба. Для однозаходных фрез это, соответственно, один оборот, для двухзаходных – пол-оборота, третья часть для трехзаходных. Величина подачи на зуб дает представление о нагрузке режущей кромки.

Как определить величину подачи в минуту

Если нам известна рекомендованная подача на зуб, то мы можем высчитать подачу в минуту:

F мин = Z x FZ x N

В этой формуле:

F мин — минутная подача (мм/мин),

Z — количество зубьев фрезы,

FZ — подача на зуб,

N — частота вращения шпинделя.

В случае, когда параметры подачи на зуб не указаны производителем, то можно взять за пример рабочий диапазон значения FZ, а это в пределах 0,05-0,2 мм, если инструмент применяют для обработки неметаллических материалов. Также стоит обратить внимание на тот факт, что чрезмерно низкие подачи могут вызывать воспламенение фрезы, а слишком высокие – привести к ее поломке.

Разберем пример:

Допустим FZ = 0,12 мм для двухзаходной фрезы и подсчитаем минутную подачу:

Fмин = 2 зуба Х 0,12 мм Х 18000 об/мин = 4320 мм/мин

Пример показывает, что минутная подача непосредственно зависит от числа оборотов шпинделя, а значит при выборе инструмента стоит научиться выбирать правильную частоту его вращения.

freza.ru

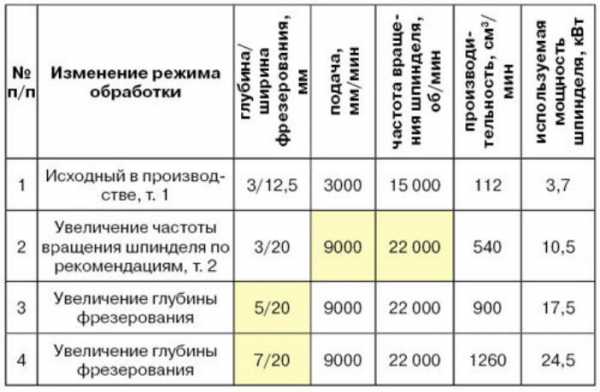

Режимы резания при фрезеровании фрезами

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

На предприятиях, в составе которых есть подразделения, занимающиеся поверхностной обработкой заготовок, на основе нормативных документов составляются специальные карты, которыми руководствуется оператор при изготовлении той или иной детали. Хотя в некоторых случаях (к примеру, новое оборудование, инструмент) нюансы технологических операций фрезеровщику приходится определять самостоятельно. Если маломощный станок эксплуатируется в домашних условиях, тем более, никаких официальных подсказок под рукой, как правило, нет.

Эта статья поможет не только понять, на основе чего производится расчет режима резания при фрезеровании и выбор соответствующего инструмента, но и дает практические рекомендации, которые достаточны для обработки деталей на бытовом уровне.

Тем, кто по большей степени связан с металлами, для более детального ознакомления с нюансами фрезерования стоит обратиться к учебнику «Металлорежущие станки» – 2003 года, Черпаков Б.И., Альперович Т.А. Порядок расчета режимов резания также хорошо изложен в различных пособиях. Например, в методических рекомендациях от 2000 года (МГАУ – Колокатов А.М., Баграмов Л.Г.).

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Особенность фрезерования в том, что режущие кромки вступают в прямой контакт с материалом лишь периодически. Как следствие – вибрации, ударные нагрузки и повышенный износ фрез. Наиболее эффективным режимом считается такой, при котором оптимально сочетаются следующие параметры – глубина, подача и скорость резания без ухудшения точности и качества обработки. Именно это позволяет существенно снизить стоимость технологической операции и повысить производительность.

Предусмотреть буквально все нюансы фрезерования невозможно. Заготовки, подлежащие обработке, отличаются структурой, габаритами и формой; режущие инструменты – своей геометрией, конструктивным исполнением, наличием/отсутствием защитного слоя и тому подобное. Все, что изложено по режимам резания далее, следует рассматривать всего лишь как некий ориентир. Для уточнения конкретных параметров фрезерования следует пользоваться специальными таблицами и справочными данными.

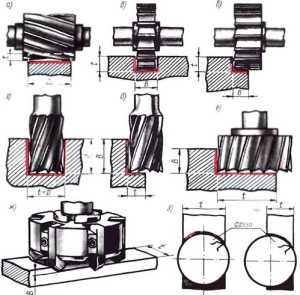

Выбор инструмента

Главным образом это относится к его диаметру. В чем особенность подбора фрезы (все виды описаны здесь) по этому параметру?

- Повышение диаметра автоматически приводит к увеличению стоимости инструмента.

- Взаимозависимость двух показателей – если подача возрастает, то скорость резания падает, так как она ограничивается структурой обрабатываемой детали (см. ниже).

Рекомендация

Оптимальным считается такой диаметр фрезы, при котором его величина соответствует (или немного больше) требуемой глубине резания. В некоторых случаях за 1 проход можно выбрать стружку и более толстую, но это относится лишь к материалам, характеризующимся невысокой плотностью. Например, пенопласт или некоторые породы древесины.

Скорость резания

В зависимости от материала образца можно ориентироваться на следующие показатели (м/мин):

- древесина, термопласты – 300 – 500;

- ПВХ – 100 – 250;

- нержавейка – 45 – 95;

- бронза – 90 – 150;

- латунь – 130 – 320;

- бакелит – 40 – 110;

- алюминий и его сплавы – 200 – 420.

Рекомендуется ориентироваться на среднее значение величины. Например, если материал – алюминий, за исходную взять скорость = 300. В процессе фрезерования заготовки станет ясно, уменьшить ее или увеличить.

Частота вращения фрезы

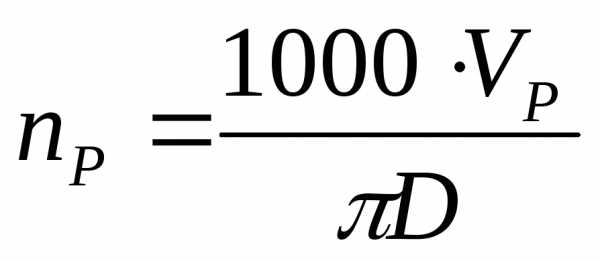

Простейшая формула выглядит так:

n (число оборотов) = 1000 Vc (желаемая скорость реза) / π D (диаметр фрезы).

Рекомендация

Гонять шпиндель на максимальных оборотах с точки зрения безопасности не следует. Значит, только за счет этого скорость резания уменьшится примерно на 10 – 15%. Частично компенсировать эту «потерю» можно установкой фрезы большего диаметра. Этим скорость несколько повышается. Если подходящей под рукой нет, придется решать – тратить деньги на новый инструмент или довольствоваться теми возможностями, которые имеются у фрезерного станка. Опять-таки, все это проверяется лишь практикой работы на конкретном оборудовании, но общий смысл рекомендации понятен.

Подача

На этот параметре фрезерования следует обратить пристальное внимание!

Долговечност

ismith.ru

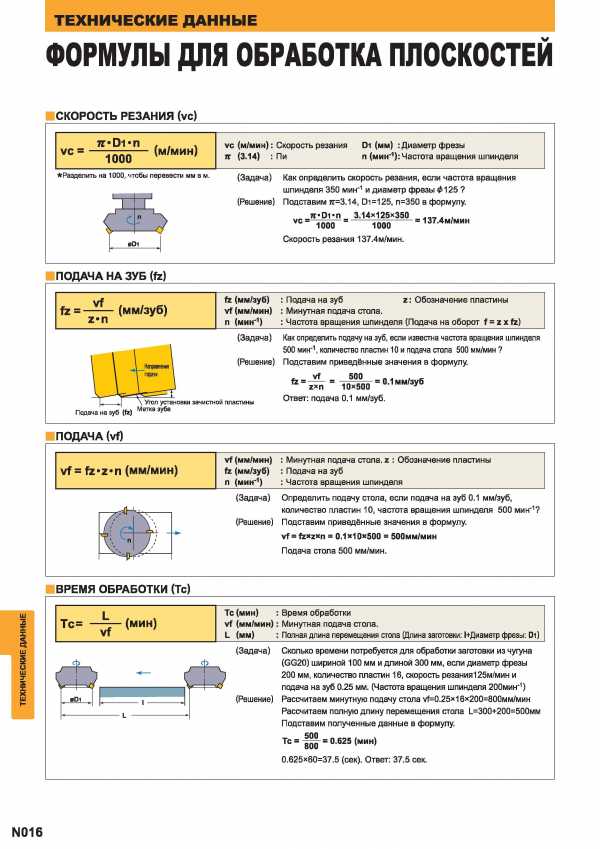

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding MITSUBISHI | Каталог MITSUBISHI 2014 Металлорежущий инструмент (Всего 1352 стр.) | ||||||||

1298 Каталог MITSUBISHI 2014 Металлорежущий инструмент токарный и вращающийся Стр.N016 | ||||||||

Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Часто Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки Частота вращения шпинделя Разделить на 1000 чтобы перевести мм в м. С (Задача) Как определить скорость резания если частота вращения шпинделя 350 мин’1 и диаметр фрезы 0125 (Решение) Подставим тг3.14 D1125 п350 в формулу. vc – ir Dian 3.14x125x350 0D1 1000 1000 Скорость резания 137.4м/мин. 137.4м/мин ПОДАЧА НА ЗУБ (fz) z Обозначение пластины fz (мм/зуб) Подача на зуб vf (мм/мин) Минутная подача стола. (мин-1) Частота вращения шпинделя (Подача на оборот f zxfz) (Задача) (Решение) Подача на зуб (fz) Метка зуба Угол установки зачистной пластины Как определить подачу на зуб если известна частота вращения шпинделя 500 мин’1 количество пластин 10 и подача стола 500 мм/мин Подставим приведённые значения в формулу vf 500 fz zxn 10×500 Ответ подача 0.1 мм/зуб 0.1 мм/зуб ПОДАЧА (vf) vf (мм/мин) Минутная подача стола z Обозначение пластины vf fzz n (мм/мин) fz (мм/зуб) Подача на зуб (мин-1) Частота вращения шпинделя (Задача) Определить подачу стола если подача на зуб 0.1 мм/зуб количество пластин 10 частота вращения шпинделя 500 мин”1 (Решение) Подставим приведённые значения в формулу vf faxzxn 0.1 10×500 500мм/мин Подача стола 500 мм/мин. ВРЕМЯ ОБРАБОТКИ (Тс) Тс vf (мин) Тс (мин) Время обработки vf (мм/мин) Минутная подача стола. L (мм) Полная длина перемещения стопа (Длина заготовки l+Диаметр фрезы Di) сЬ да gpi (Задача) Сколько времени потребуется для обработки заготовки из чугуна (GG20) шириной 100 мм и длиной 300 мм если диаметр фрезы 200 мм количество пластин 16 скорость резания 125м/мин и подача на зуб 0.25 мм. (Частота вращения шпинделя 200мини) (Решение) Рассчитаем/минутную подачу стола 0.25х16х200800мм/мин Рассчитаем полную длину перемещения стола L300+200500mm Подставим полученные данные в формулу. Тс 1 0.625 (мин) 0.625×6037.5 (сек). Ответ 37.5 сек. N016 ТЕХНИЧЕСКИЕ ДАННЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ ФОРМУЛЫ ДЛЯ ОБРАБОТКА ПЛОСКОСТЕЙ СКОРОСТЬ РЕЗАНИЯ (vc) vc 7Г Р1 1000 (м/мин) vc (м/мин) Скорость резания (3.14) Пи D1 (мм) Диаметр фрезы (мин-1) | ||||||||

См.также / See also : | ||||||||

| Расчетные формулы при фрезеровании | ||||||||

| Справочная информация по металлообработке на станках Точение Фрезерование Сверление | ||||||||

| Каталог MITSUBISHI 2014 Металлорежущий инструмент (Всего 1352 стр.) | ||||||||

| 1295 Общее описание конструктивных особенностей и характеристик торцевых фрез со сменными режущими неперетачиваемыми пластинами Главный передний угол | 1296 Конструктивные особенности и характеристики торцевых фрез Угол установки сменной режущей фрезерной пластины и толщина снимаемой стружки Если глуб | 1297 Как установить зачистную фрезерную сменную пластину Митсубиси Длина вспомогательной режущей кромки должна быть больше чем подача на оборот Слишко | 1299 Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Конкретный пример р | 1300 Рекомендации по устранению технических и технологических проблем при фрезеровании концевыми фрезами Угол поднутрения торцевой режущей кромки Диам | 1301 Техническое описание концевого фрезерного инструмента Геометрия фрезы Режущая часть Хвостовик Стружечные канавки Количество режущих зубьев и их в | |||

| | ||||||||

| MITSUBISHI | ||||||||

| | ||||||||

Каталог MITSUBISHI 2018 Инструмент режущий (англ.яз / ENG) (2040 страниц) | Каталог MITSUBISHI 2017 Новинки металлорежущего инструмента 17.1 (250 страниц) | Каталог MITSUBISHI 2016 Вращающийся и токарный режущий инструмент (1412 страниц) | Каталог MITSUBISHI 2016 Металлорежущий инструмент для мехобработки (англ.яз / ENG) (1636 страниц) | Каталог MITSUBISHI 2015 Токарный и вращающийся инструмент (англ.яз / ENG) (1672 страницы) | Каталог MITSUBISHI 2015 Новый режущий инструмент 15.2 (308 страниц) | |||

Каталог MITSUBISHI 2015 Сверла для обработки отверстий в металле (англ.яз / ENG) (226 страниц) | Каталог MITSUBISHI 2014 Металлорежущий инструмент (1352 страницы) | Каталог MITSUBISHI 2014 Новый металлорежущий инструмент 14.2 (164 страницы) | Каталог MITSUBISHI 2013 Металлорежущий инструмент (1232 страницы) | Каталог MITSUBISHI 2010 Режущий инструмент и системы (1348 страницы) | Каталог MITSUBISHI 2007 Металлорежущий инструмент и системы (1085 страниц) | |||

Каталог MITSUBISHI 2007 Новинки режущего инструмента 07.2 (англ.яз / ENG) (220 страниц) | ||||||||

| | ||||||||

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | ||||||||

— — | ||||||||

lab2u.ru

7 Расчет режима резания

7

Рас чет

режима резания.

чет

режима резания.

Производительность и себестоимость обработки изделий на металлорежущих станках, качество обработанной поверхности зависят прежде всего от принятых режимов резания. Поэтому важен выбор их оптимальных значений при проектировании технологического процесса механической обработки.

Режимы резания при фрезеровании:

7.1 Глубина резания t , мм, зависит от припуска на обработку и требуемого класса шероховатости обработанной поверхности. При припуске более 5 мм фрезерование выполняют за два прохода, оставляя на чистовую обработку 1 – 1,5 мм

7.2 На фрезерных станках настраивается минутная подача SM, мм/мин, т.е. скорость перемещения стола с закрепленной деталью относительно фрезы.

Элементы срезаемого слоя, а, следовательно, и физико-механические параметры процесса фрезерования, зависят от подачи на зуб SZ, т.е. перемещения стола с деталью (в мм) за время поворота на 1 зуб. Шероховатость обработанной поверхности зависит от подачи на 1 оборот фрезы, S0, мм/об. Между этими тремя значениями имеется следующая зависимость

, (1)

где n – частота вращения, об/мин;

z – число зубьев фрезы.

Примем из справочной литературы Z=10

При черновом фрезеровании примем SZ=0,12 мм/зуб.

S0 = 0,12 ∙ 10 = 1,2 мм/об.

S0 = 0,12 ∙ 10 = 1,2 мм/об.

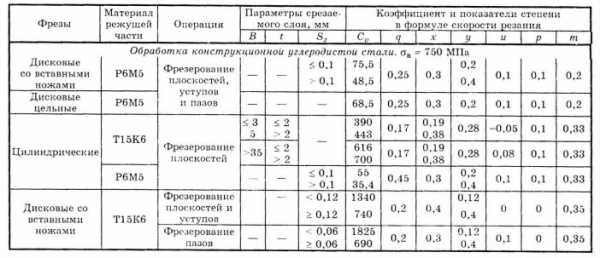

7.3.1 Расчетную скорость резания определим по эмпирической формуле:

, (2)

где CV – коэффициент скорости резания, зависящий от материалов режущей части инструмента и заготовки и от условий обработки;

Т – расчетная стойкость фрезы, мин;

m – показатель относительной стойкости;

XV – показатель степени влияния глубины резания;

YV – показатель степени влияния подачи;

UV – показатель степени влияния ширины фрезерования;

PV – показатель степени влияния числа зубьев;

q – показатель степени влияния диаметра фрезы на скорость резания;

KV – поправочный коэффициент на измененные условия.

Найдем значения этих коэффициентов: CV=55 ; qV =0,45; XV=0,3; YV=0,2; UV=0,1; PV=0,1; m=0,33; T=120 мин; D=80 мм; B=35 мм.

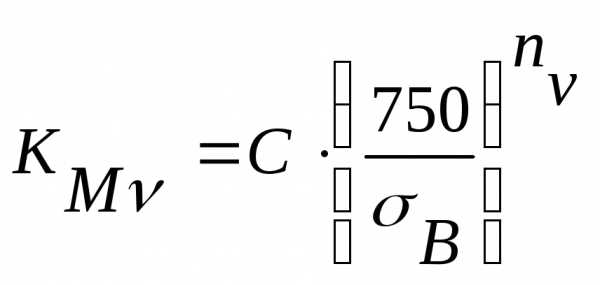

Поправочный коэффициент Kv определяется как произведение ряда коэффициентов:

, где (3)

Kмv – коэффициент, учитывающий влияние механических свойств обрабатываемого материала на скорость резания;

Kпv – коэффициент, учитывающий состояние поверхности заготовки;

Kиv – коэффициент, учитывающий инструментальный материал.

,

где C

= 1,0; nV = 0,9;

,

где C

= 1,0; nV = 0,9;

Тогда:

;

Kпv = 0,8; Kиv = 1,0.

Из формулы (3) найдем поправочный коэффициент:

КV=

0,786∙0,8∙1,0

= 0,629.

КV=

0,786∙0,8∙1,0

= 0,629.

Подставим численные значения в формулу (2) и получим значение расчетной скорости резания:

46,958 м/мин;

7.3.2 Подсчитаем фактическую частоту вращения шпинделя, об/мин, по формуле (5):

,об/мин

(4)

,об/мин

(4)

где VP – расчетная скорость резания, м/мин;

D – диаметр фрезы, мм.

Расчётная частота вращения шпинделя:

об/мин

По полученным в пункте 5 данным определим фактическую частоту вращения шпинделя (ближайшая из паспортных данных): nф=159 об/мин.

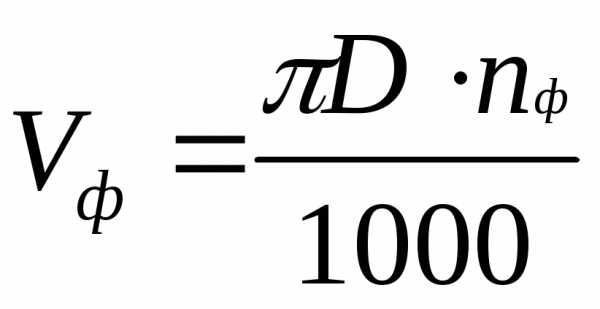

,

м/мин (5)

,

м/мин (5)

где D – диаметр фрезы, мм;

nф– фактическая частота вращения шпинделя, об/мин;

, м/мин;

7.3.3 Подсчитаем минутную подачу:

,

Подставим численные значения в формулу:

SM=1,2∙159 = 191 мм/мин.

Принимаем по паспортным данным фактическую минутную подачу:

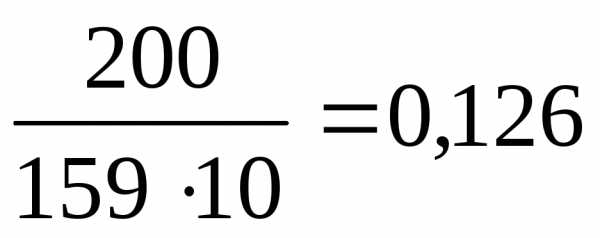

SМ=200 мм/мин;

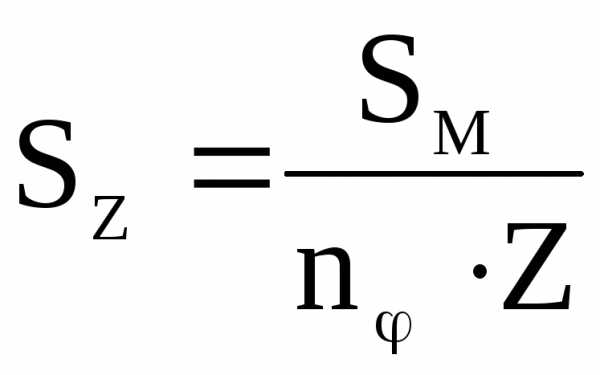

Определим фактическую подачу на зуб, мм/зуб

,мм/зуб

(6)

,мм/зуб

(6)

Подставим численные значения в формулу (6):

SZ= мм/зуб

мм/зуб

7.4 Величину силы резания при фрезеровании определим по эмпирической формуле:

(7)

где t – глубина фрезерования, мм;

Sz – фактическая подача, мм/зуб;

B – ширина фрезерования, мм/зуб;

Z – число зубьев фрезы;

D – диаметр фрезы, мм;

nф – фактическая частота вращения фрезы, об/мин;

Принимаем следующие значения коэффициентов: Cp=68,2; XP=0,86; YP=0,72; UP=1,0; vP=0; qP=0,86; Z=10 зубьев; D=80 мм.

Подставив численные значения в формулу (7), получим:

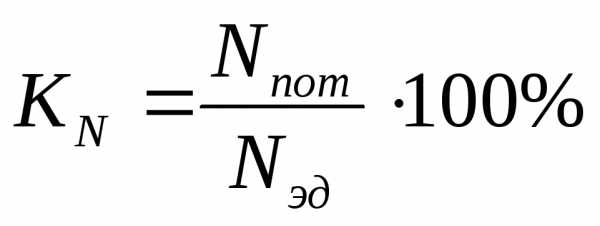

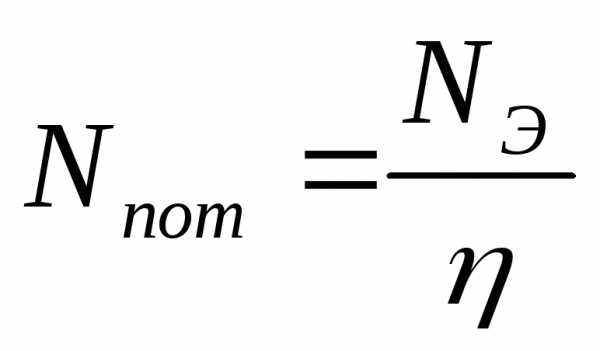

7.5 Коэффициент мощности станка определяется по формуле (8)

,

(8)

,

(8)

где  – мощность приводного электродвигателя,

кВт;

– мощность приводного электродвигателя,

кВт;

Nпот – потребная мощность на шпинделе, которая рассчитывается по формуле:

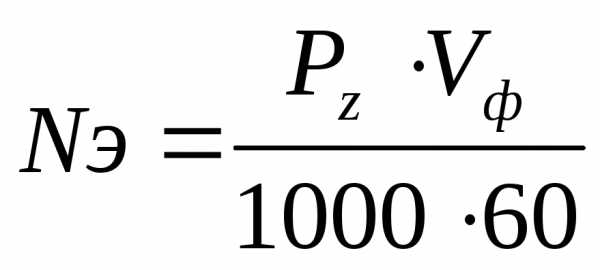

где Nэ -эффективная мощность на резание, определяемая по формуле:

,

кВт (9)

,

кВт (9)

Подставив значения в формулу (9) получим:

кВт;

Подставив значения в формулы (13) получим:

кВт;

Теперь вычислим коэффициент использования мощности станка:

;

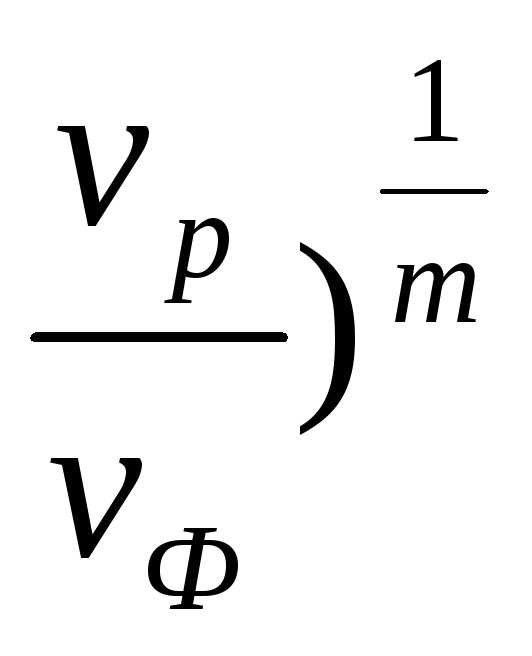

7.6 Подсчитаем фактическую стойкость инструмента по формуле (10):

Тф=Т( (10)

(10)

Т и vр– расчётные значения стойкости инструмента и скорости резания.

Тф = мин;

7.7 Основное технологическое машинное время t0 ,мин, подсчитаем по формуле (11)

t0= (11)

(11)

где

L

– расчетная длинна обработки, мм;

где

L

– расчетная длинна обработки, мм;

i – число проходов;

SM – фактическая минутная подача, мм/мин.

Расчетная длина обработки включает длину обработки l, величину врезания l1 и перебег фрезы l2, то есть L=l + l1+ l2.

l = 80 мм ;

Определим величину врезания l1 по формуле для цилиндрических фрез:

мм

Величина пробега фрезы l2 = 5 мм.

Тогда: L = 80 + 42 + 5 = 127 мм;

=1

т.к. фрезеруем в один проход;

=1

т.к. фрезеруем в один проход;

Подставляем в формулу (11) полученные данные:

t0= =

0,6 мин

=

0,6 мин

studfiles.net

Подача на зуб для различных режимов резания, мм/зуб

Материал режущей части

Глубина резания

0,4 мм

4 мм

Торцовое фрезерование

Быстрорежущая сталь

0,15…0,25

0,12…0,2

Твердый сплав

0,2…0,35

0,15…0,3

Цилиндрическое фрезерование

0,2…0,3

0,25…0,35

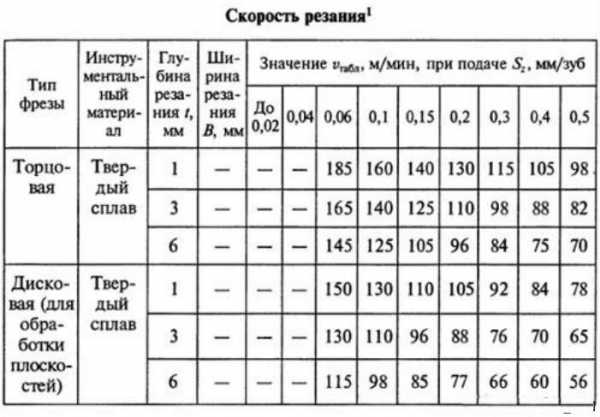

По найденному значению подачи на зуб в зависимости от глубины резания по справочнику [1, стр. 99] определяем табличные скорости резания Vтабл, м/мин, для каждого режима резания. Результаты сводим в таблицу 2.

Таблица 2

Скорости резания для различных режимов резания, м/мин

Материал режущей части

Глубина резания

0,4 мм

4 мм

Торцовое фрезерование

Быстрорежущая сталь

40…50

45…50

Твердый сплав

115…130

100…120

Цилиндрическое фрезерование

28…34

25…30

Найденные табличные значения скоростей резания необходимо умножить на поправочные коэффициенты:

, (1.6)

где: К1– коэффициент, зависящий от размеров обработки, по справочнику [1, стр.96]

принимаем К1= 1;

К2– коэффициент, зависящий от состояния обрабатываемой поверхности и её твердости.

По справочнику [1, стр.100] принимаем:

– фреза из быстрорежущей стали К2= 0,7;

К3– коэффициент, зависящий от стойкости и материала инструмента. По справочнику

[1, стр.100-101] принимаем:

– фреза из быстрорежущей стали:

– цилиндрическое фрезерование К3= 0,75…1,2 при стойкости инструмента

TР= 60…280;

– торцовое фрезерование К3= 0,9…1,15 при стойкости инструментаTР= 60…130;

– фреза из твердого сплава К3= 0,8 при стойкости инструментаTР= 120;

С целью увеличения срока службы инструмента, в дальнейших расчетах принимаем

минимальные найденные значения поправочных коэффициентов и, подставляя их в формулу (1.6) рассчитываем скорости резания для различных режимов резания с учетом поправочных коэффициентов. Результаты заносим в таблицу 3.

Таблица 3

Скорости резания для различных режимов резания с учетом поправок, м/мин

Материал режущей части

Глубина резания

0,4 мм

4 мм

Торцовое фрезерование

Быстрорежущая сталь

28…35

32…35

Твердый сплав

64…73

56…67

Цилиндрическое фрезерование

10…12

16…19

Выбираем максимальное и минимальное значение скорости резания из найденных значений. Получаем следующие предельные скорости резания:

Vтабл min= 10 м/мин;

Vтабл max= 73 м/мин.

С

целью уменьшения диапазона частот

вращения принимаем в дальнейших расчетах

наиболее характерные скорости резания

для режущей части, изготовленной из

бысторежущей стали, увеличив максимальную

скорость резания с 73 м/мин до 50 м/мин с

целью увеличения производительности

при применении твердых сплавов.

Окончательно получаем:

С

целью уменьшения диапазона частот

вращения принимаем в дальнейших расчетах

наиболее характерные скорости резания

для режущей части, изготовленной из

бысторежущей стали, увеличив максимальную

скорость резания с 73 м/мин до 50 м/мин с

целью увеличения производительности

при применении твердых сплавов.

Окончательно получаем:

Vmin= 10 м/мин;

Vmax= 50 м/мин.

Подставляя найденные значения скоростей резания в формулы (1.1) и (1.2) получаем:

об/мин;

об/мин.

Определяем диапазон частот вращения по формуле:

studfiles.net

2.3. Определение подачи на зуб у режущих зубьев протяжки

Определение подачи

Szна зуб у режущих зубьев протяжки

производится в зависимости от марки

материала заготовки по табл. 2.1.2. Тогда

диаметральный подъем на режущий зуб

протяжки составит

Таблица 2.1.2.

Подача на зуб Sz при протягивании круглых отверстий, мм

Обрабатываемый материал | Предел прочности,

| Определение подачи Sz |

Сталь углеродистая и малолегированная | < 500 500…700 > 750 | 0,015…0,020 0,025…0,030 0,010…0,025 |

Сталь высоколегированная | 800< >800 | 0,025…0,030 0,010…0,025 |

Чугун НВ < 160 НВ > 160 | – – | 0,030…0,100 0,025…0,030 |

Цветные металлы и сплавы | – | 0,020…0,120 |

2.4. Суммарный подъем на зачищающие (чистовые) зубья.

Суммарный подъем на зачищающие (чистовые) зубья определяется в зависимости от точности и шероховатости протягиваемой поверхности и находится, как правило, в пределах величины подъема на режущий зуб (0,03-0,30 мм).

Число зачищающих Zз (чистовая) зубьев протяжки также определяется точностью и шероховатостью протягиваемого отверстия и принимается в пределах от 2 до 5. Чем выше требования к точности и шероховатости обрабатываемого отверстия, тем больше число зачищающих зубьев следует назначить.

Например, при

точности отверстия по 7…8 квалитету и

шероховатости поверхности Ra= 2,5 мкм принимаютZb= 3 и =

0,035 мм.

=

0,035 мм.

При этом можно рекомендовать следующие значения подач на зуб:

= 0,015 мм;

мм;мм.

= 0,015 мм;

мм;мм.

Подачу на зуб менее 0,01 мм применять не рекомендуется, так как при снятии тонких стружек требуется доводка режущих лезвий и чистая их перезаточка.

2.5. Расчетная глубина впадины зубьев протяжки

Расчетная глубина hpвпадины зубьев протяжки определяются по формуле

,

где к – коэффициент заполнения стружечной канавки выбирается в зависимости от марки обрабатываемого материала по табл. 2.1.3.

Таблица 2.1.3.

Коэффициент

заполнения стружечных канавок  для круглых протяжек

для круглых протяжек

Подача на зуб Sz, мм | Обрабатываемый материал | ||||

Сталь | Чугун, бронза, свинцо- вистая латунь | Медь, латунь, алюминий, баббит | |||

до 400 | от 400 до 700 | свыше 700 | |||

До 0,030 Свыше 0,030 до 0,07 Свыше 0,07 до 0,10 | 3,0 4,0 4,5 | 2,5 3,0 3,5 | 3,0 3,5 4,0 | 2,5 2,5 2,0 | 2,5 3,0 3,5 |

2.6. Расчетный шаг режущих зубьев

Расчетный шаг  режущих зубьев определяется по формуле

режущих зубьев определяется по формуле

.

2.7. Форма и размеры стружечной канавки в осевом сечении.

Форма стружечной канавки зависит от обрабатываемого материала и определяется по табл. 2.1.4.

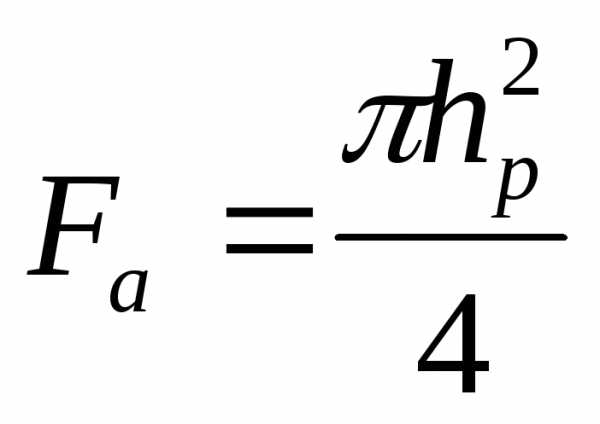

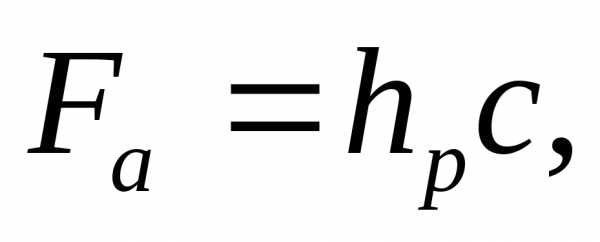

Активная площадь Faстружечных канавок первой и второй форм (обрабатываемые материалы – легированная сталь, конструкционная сталь, твердый чугун) определяется по формуле

.

.

Для канавок третьей формы (обрабатываемые материалы – серый чугун и другие хрупкие материалы) Faопределяется по формуле

где С – длина канавки (табл. 2.1.4).

Величина С определяется по формуле

.

.

Таблица 2.1.4.

studfiles.net

Подача на зуб для различных режимов резания, мм/зуб

Материал режущей части

Глубина резания

0,3 мм

3 мм

Торцовое фрезерование

Быстрорежущая сталь

0,2…0,3

0,12…0,2

Твердый сплав

0,15…0,2

0,08…0,12

Цилиндрическое фрезерование

0,2…0,3

0,1…0,2

По найденному значению подачи на зуб в зависимости от глубины резания по справочнику [1, стр. 99] определяем табличные скорости резания Vтабл, м/мин, для каждого режима резания. Результаты сводим в таблицу 2.

Таблица 2

Скорости резания для различных режимов резания, м/мин

Материал режущей части

Глубина резания

0,3 мм

3 мм

Торцовое фрезерование

Быстрорежущая сталь

34…38

40…46

Твердый сплав

240…270

260…300

Цилиндрическое фрезерование

28…34

33…40

Найденные табличные значения скоростей резания необходимо умножить на поправочные коэффициенты:

, (1.6)

где: К1– коэффициент, зависящий от размеров обработки, по справочнику [1, стр.96]

принимаем К1= 1;

К2– коэффициент, зависящий от состояния обрабатываемой поверхности и её твердости.

По справочнику [1, стр.100] принимаем:

– фреза из быстрорежущей стали К2= 0,75;

– фреза из твердого сплава К2= 0,85.

К3– коэффициент, зависящий от стойкости и материала инструмента. По справочнику

[1, стр.100-101] принимаем:

– фреза из быстрорежущей стали:

– цилиндрическое фрезерование К3= 0,75…1,2 при стойкости инструмента

TР= 60…280;

– торцовое фрезерование К3= 0,9…1,15 при стойкости инструментаTР= 60…130;

– фреза из твердого сплава К3= 0,8 при стойкости инструментаTР= 120;

С целью увеличения срока службы инструмента, в дальнейших расчетах принимаем

минимальные найденные значения поправочных коэффициентов и, подставляя их в формулу (1.6) рассчитываем скорости резания для различных режимов резания с учетом поправочных коэффициентов. Результаты заносим в таблицу 3.

Таблица 3

Скорости резания для различных режимов резания с учетом поправок, м/мин

Материал режущей части

Глубина резания

0,3 мм

3 мм

Торцовое фрезерование

Быстрорежущая сталь

23…27

27…33

Твердый сплав

163…183

177…204

Цилиндрическое фрезерование

16…19

19…22,5

Выбираем максимальное и минимальное значение скорости резания из найденных значений. Получаем следующие предельные скорости резания:

Vтабл min= 20 м/мин;

Vтабл max= 204 м/мин.

С

целью уменьшения диапазона частот

вращения принимаем в дальнейших расчетах

наиболее характерные скорости резания

для режущей части, изготовленной из

бысторежущей стали, увеличив максимальную

скорость резания с 33 м/мин до 60 м/мин с

целью увеличения производительности

при применении твердых сплавов.

Окончательно получаем:

С

целью уменьшения диапазона частот

вращения принимаем в дальнейших расчетах

наиболее характерные скорости резания

для режущей части, изготовленной из

бысторежущей стали, увеличив максимальную

скорость резания с 33 м/мин до 60 м/мин с

целью увеличения производительности

при применении твердых сплавов.

Окончательно получаем:

Vmin= 20 м/мин;

Vmax= 60 м/мин.

Подставляя найденные значения скоростей резания в формулы (1.1) и (1.2) получаем:

об/мин;

об/мин.

Определяем диапазон частот вращения по формуле:

studfiles.net

МПа

МПа ,

МПа

,

МПа