Фрезы на станок – Фрезы для станка фрезерного

alexxlab | 10.06.2020 | 0 | Разное

Фрезы для станка фрезерного

Фрезы для ЧПУ: описание, классификация, заточка

Станок — это довольна сложная система, а фрезы для ЧПУ – практически самая важная его составляющая. Это объясняется тем, что они являются основным режущим инструментом.

Описание инструмента для ЧПУ

Как уже было сказано, фреза – это режущий инструмент, и устанавливается он в шпиндельную головку машины. Весь процесс обработки осуществляется за счет вращения данного элемента, а именно: его кромка касается заготовки, после чего и удаляется часть обрабатываемого материала.

Типы фрез согласно особенностям обработки

Можно рассмотреть такие разновидности инструмента для станков с ЧПУ по форме и конструкции:

- Концевая, благодаря ей можно осуществить фрезеровку материала по всем осям. Чаще всего это алмазные фрезы для ЧПУ. Их форма походит на обычное сверло и предусматривает пару режущих кромок.

- Торцевая. Инструмент цилиндрической формы, режущие элементы которого находятся на торцах. Его целесообразно использовать для плоской обрабатываемой поверхности, например, для раскроя листовых материалов.

- Дисковая. Такой вид предназначен специально для того, чтобы формировать пазы и различного рода углубления. Дисковая фреза мультизадачная: она может совершать несколько операций, их количество зависит от численности и расположения режущих кромок.

- Угловая, которая служит для фрезеровки краев поверхности. Она имеет пару режущих кромок, расположенных под разным углом касательно одна другой.

- Фасонная. Достаточно специфический инструмент, который используется для того, чтобы формировать поверхности сложных форм. Фасонные фрезы для ЧПУ обладают высокими качественными показателями, поскольку их используют при финишной обработке и рез получается максимально чистым.

Классификация фрез по сфере применения

Также необходимо классифицировать инструмент по областям, в которых он применяется. В основном применение фрез предполагает преследование определенных целей, особенно если приводить в пример промышленные машины.

Давайте рассмотрим следующую разновидность фрез для станков с ЧПУ в зависимости от сферы применения:

- для черновой обработки. К такому виду фрезерования можно отнести снятие большого слоя материала, формирование начальной формы, резка или раскрой;

- для высверливания канавок. Данные ЧПУ фрезы могут исполнять такие операции, как создание бороздок, пазов, выемок, впадин;

- для точной работы в углах и кромках на верхней части заготовки;

- для финишной (чистовой) обработки. Для этого чаще всего используется алмазная. Такой инструмент создает впадины разных форм и конфигураций. После этого остается лишь очистить деталь и удалить стружку;

- для формирование различных художественных рисунков.

Типы фрез в зависимости от обрабатываемого материала

Одним из важных критериев при определении необходимой фрезы является материал, который планируется обрабатывать. Это влияет и на материал, из которого изготовлены режущие части, на конфигурацию, а также на технические качества. Следует выделить такие типы профильного рабочего инструмента по обрабатываемому материалу:

- для фрезеровки деревянных изделий;

- для фрезеровки цветных и черных металлов;

- для изготовления конструкций из пластика и других полимерных материалов.

Следует запомнить следующее: фрезы по дереву или пластику не подходит для обработки металла, поскольку фрезы по металлу имеют иную конструкцию и изготовлены из другого материала.

Как выбрать фрезу

Они очень отличаются своим разнообразием: их можно выбрать исходя из типа операции, которую вы будете совершать; также важную роль играет материал изготовления и другие параметры, такие как износоустойчивость.

Хорошие фрезы обычно обладают следующими свойствами:

- прочность;

- износостойкость;

- сбалансированность.

Практический совет: если хотите выбрать качественный инструмент, то обратите внимание на вышеуказанные характеристики.

Для дальнейшей работы с фрезой при долгом сроке эксплуатации необходимо будет либо же покупка нового режущего инструмента, либо же его заточка. Тут важно обратить внимание на компанию-производителя, поскольку инструмент для заточки лучше всего купить напрямую у поставщика оборудования.

Заточка фрез

На сегодняшний день фрезы для фрезерного станка с ЧПУ обладают более высокой ценой, чем для обычных станков. Поэтому очень часто после долгого срока полезного использования данной режущей детали ее не покупают, а просто на просто затачивают.

Заточка фрезы алмазным кругом

Заточка фрезы алмазным кругомПрактический совет: если необходимого оборудования нет, то у вас есть два варианта действий:

- Обратиться в специализированную контору.

- Купить новую режущую деталь.

Возможности фрез

Как уже было сказано выше, с помощью данного инструмента можно обрабатывать почти все виды материалов, начиная от дерева и заканчивая металлами и сплавами. Также вы сможете обработать сталь, чугун, медь и другие материалы.

На сегодняшний день станки с Числовым Управлением обладают отличной эргономичной конструкцией, высокой безопасностью, датчиками, которые контролируют скорость, с которой вращается фреза. Поэтому если вы правильно выберете и своевременно будете затачивать режущий инструмент, то это позволит вам работать с максимальной отдачей и высокой точностью. Таким образом вы сможете придать детали необходимую и точную форму.

vseochpu.ru

Фрезы для станков по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Фреза по металлу

Особенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных

i-perf.ru

Фрезы для станков с ЧПУ — статья с иллюстрациями

Фрезы для станков с ЧПУ относятся к концевому режущему инструменту — проще говоря, имеют хвостовик. Ещё бывает насадной (с отверстием посередине), но такой инструмент применяется значительно реже и в этой статье не рассматриваются.

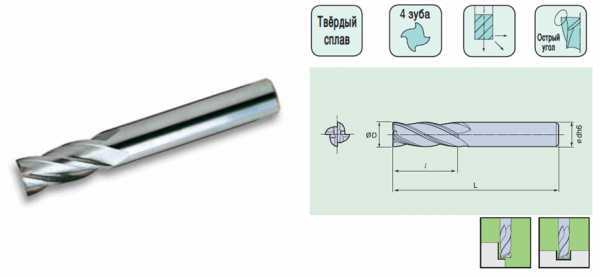

Концевые фрезы изготавливают по одной из двух технологий.

- Из цельного твёрдого сплава (или быстрорежущей стали). Достоинства: высочайшая точность исполнения, гарантируемая жёсткость, максимальные режимы. Почти весь серийный (не фасонный) инструмент делается по этой технологии.

- Стальное тело + напайки (или сменные пластины). Воспроизводит самые сложные геометрии режущей кромки. Применяется при производстве фасонного, крупноразмерного или алмазного инструмента. (Также это традиционный способ изготовления деревообрабатывающих фрез для ручных фрезеров.)

По количеству режущих кромок инструмент может быть одно-, двух-, трёх- и т. д. -заходным. Например, двухзаходная фреза имеет две режущие кромки (ножа, лезвия — как угодно). Соответственно, она за один оборот режет дважды, а однозаходная — только 1 раз. Поэтому — теоретически — двухзаходная фреза должна оставлять более чистую поверхность при той же подаче или может иметь в два раза более высокую подачу при той же чистоте поверхности.

Есть, правда, одно «но». Стружка должна успевать удаляться из зоны резания, а с увеличением количества ножей уменьшаются канавки. Если стружка не успеет покинуть зону резания, то фреза сломается. Поэтому на малых диаметрах и лезвий обычно не много.

Однозаходные с удалением стружки вверх

Этот тип фрез для станков с ЧПУ — лидер в области обработки пластиков и других вязких материалов (например, алюминия, на маломощных станках). Вязкая стружка имеет неприятную способность плавиться и налипать, а единственная режущая кромка снижает температуру в зоне резания. Именно благодаря ей акрил, ПВХ и похожие материалы режутся без проблем.

Компания «Onsrud» (США) рекомендует выбирать одну режущую кромку при обработке пластиков, если инструмент имеет диаметр до 3/8” включительно (около 9,5 мм). Если же диаметр фрезы больше 9,5 мм — лучше выбрать 2 кромки.

В зависимости от угла заострения лезвия, однозаходный инструмент может применяться для обработки дерева, пенопласта, алюминия и других цветных металлов. Если Вы хотите выбрать фрезу с одной режущей кромкой, удобнее всего это сделать на специальной странице (здесь и далее ссылки открываются в новой вкладке).

Двухзаходные с удалением стружки вверх

Фрезы для станков с ЧПУ, имеющие два лезвия, — классика деревообработки. В первую очередь, они находят себе применение при фрезеровании древесины и ей подобных материалов — легких и неплавких. Варьируются от минимальных диаметров (меньше 1 мм) до 20 мм и больше. Несмотря на то, что они обычно предназначены для дерева, многие производители выпускают инструмент с двумя кромками и по пластикам (особенно это актуально для диаметров больше 8-и мм).

Если говорить об обработке металлов, то и здесь двухзаходный инструмент находит себе широкое применение. Во всём мире популярны т. н. универсальные фрезы — с двумя кромками и защитным покрытием. Название прозрачно намекает: инструмент способен обрабатывать практически любой металл.

Но лучшей эффективностью при работе с алюминием обладают двухзаходные фрезы с осевым углом 45-55 градусов

Трёхзаходные и четырёхзаходные с удалением стружки вверх

Фрезы для станков с ЧПУ, имеющие три и более режущих кромки, выбирают реже, но…

Они необходимы, во-первых, когда надо резать много, а материал сложный и быстро садит кромку. Особенно хороши в этом плане фрезы со стружколомом. Они могут снимать очень приличный объём за проход и медленно тупятся. При скоростном раскрое фанеры, ламината, черновом фрезеровании МДФ — это вещь незаменимая. Чистота поверхности при работе такими «черновыми» фрезами всё ещё очень приличная, и нередко её бывает достаточно. Зато период стойкости фрез со стружколомом несоизмеримо выше, чем у тех, что имеют «чистовую» геометрию.

Во-вторых, трёхзаходный инструмент выбирают в погоне за максимальной скоростью. Ведь чем больше ножей имеет фреза, тем быстрее она может работать. И это тем более справедливо, чем меньше глубина фрезерования относительно диаметра инструмента. Здесь всё просто: больше кромок — выше подачи.

С удалением стружки вниз

Применяются, если материал очень тонкий, или несколько листов материала режутся за один проход, или просто при отсутствии хорошего прижима. Фрезы с нижним выбросом создают дополнительное давление на материал сверху, предохраняя его от сдвигов. Удобно и просто, не так ли? :-)

С прямыми ножами

Фрезы для станков с ЧПУ с прямыми лезвиями — это хороший выбор для многослойных материалов (например, фанеры). Прекрасно работают в пазах, поэтому фрезы этого типа часто называют пазовыми. В зависимости от заточки, могут быть предназначены для резки алюминия, дерева, пластиков и т. п. Зайдите на страницу выбора: там большое разнообразие материалов, которые режут прямыми фрезами.

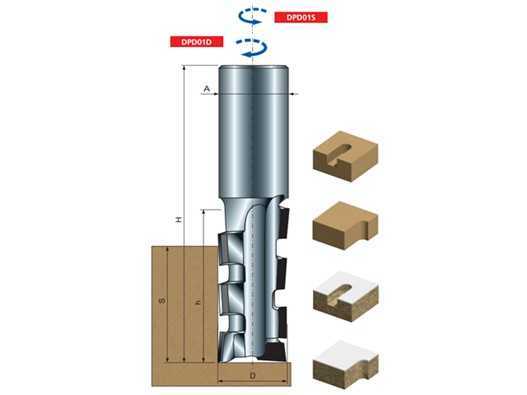

Компрессионные

Идеальная геометрия для материалов, склонных к образованию сколов или ворса: ламината, фанеры, мягкой древесины. Верхний нож направлен вниз, а нижний — вверх. Благодаря этому ни снизу, ни сверху сколы или ворс просто не возникают. И даже притупляясь, инструмент всё ещё режет с приемлемым качеством.

Можно работать в один проход или в несколько. Надо только помнить, что снимаемый материал должен иметь толщину большую, чем длина нижнего ножа! Иначе нижний нож будет цеплять верхнюю кромку материала, а фреза — работать как обычная, с верхним выбросом.

Подобрать компрессионный инструмент можно здесь.

«Кукуруза» (рашпильные, бор-фрезы)

Фрезы для станков с ЧПУ этого типа незаменимы в работе по стеклотекстолиту и другим абразивным и твёрдым материалам: ХДФ, фанере, твёрдым породам древесины, углепластикам. После фрезеровки остаётся идеально гладкий край, который совсем не требует постобработки. «Кукурузы» работают почти с той же скоростью, что и однозаходные, несмотря на отсутствие крупной канавки.

Для рельефов и 3D-обработки

Эта группа имеет общую особенность — сферическое окончание, которое позволяет формировать рельефные поверхности.

Фрезы со сферическим окончанием делятся на

Принцип работы у них одинаковый, а преимущество конических проявляется в том, что они позволяют совместить сферу малого диаметра (точность мелкого рисунка) с большим хвостовиком (прочность).

В силу этих особенностей, цилиндрические чаще используют для черновой обработки, а конические — для чистовой (или обработки за один проход, без черновой). В остальном, они выполняют одну задачу — рельеф.

Для финишной обработки вместо конических фрез допустимо использовать гравёры с радиусным окончанием. Их преимущество — низкая цена. Для неглубоких рельефов гравёра может быть достаточно, но надо помнить, что его легче сломать, чем фрезу.

Фасонные

В широком смысле так называют фрезы для станков с ЧПУ, профиль которых отличается от прямоугольного. Почти все фасонные фрезы имеют конструкцию «стальное тело + напайки», потому что она позволяет воспроизводить самые причудливые формы режущей части.

К фасонным относятся фрезы для гибки композита и V-образные, галтельные, калёвочные и самый разный профильный инструмент. Их задача — получение фасонной поверхности.

Гравёры

Как понятно из названия, требуются для гравировальных работ. Берите гравёр с плоским торцом, потому что у гравёров со сферическим окончанием другие задачи (см. раздел «Для рельефов и 3D-обработки»). Угол и площадка — дело вкуса и задач. Кстати, можно использовать и прямой инструмент (например, для АБС-пластика это то что надо).

—

Как видите, ничего особенно сложного в мире фрез для станков с ЧПУ нет. Немного нюансов, своя специфика, но главное — практика. Если эта статья Вам помогла или у Вас есть предложения, как её можно улучшить, — пишите в комментариях. Всегда приятно видеть обратную связь. Успехов в делах!

freza.club

Фрезы для ЧПУ по дереву и по металлу

Фрезерование – один из видов механической обработки, при нем вращающаяся фреза снимает с обрабатываемой поверхности определенный слой материала, придавая заготовке форму нужной конфигурации. Фрезы для станков с ЧПУ, по сути, концевой режущий инструмент, имеющий хвостовик.

Фреза состоит из корпуса, в его винтовых пазах установлены винтовые пластины. Их перемещение в пазах, по направлению хвостовой части, ограничивается упорами – своеобразными уступами.

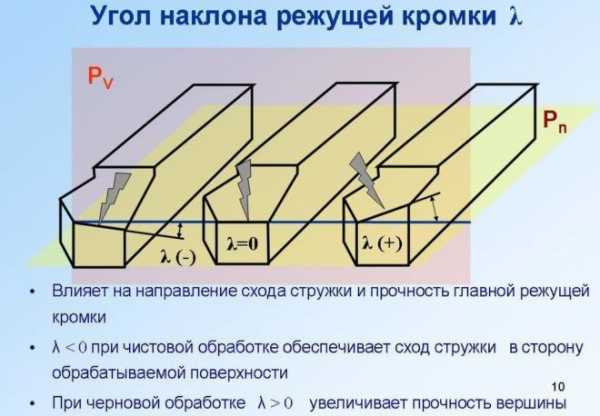

Требования к этому инструменту

Станки, имеющие компьютеризированную систему управления, работающие точно и с большой скоростью, но нуждаются в тщательной оснастке. Чтобы обрабатывать металл, древесину, синтетику и композитные материалы, имеющие разные коэффициенты твердости, нужны фрезы с определенным углом затачивания режущей кромки.

Есть факторы, влияющие на результат работы:

- прочность самого изделия и способность переносить нагрузки;

- расположение лезвий во фрезе и их геометрическая форма;

- устойчивость к износу, позволяющая инструменту сохранить первоначальную заточку длительное время;

- минимальное вибрирование во время производственного процесса.

Существует конструктивное разнообразие фрез для ЧПУ, их изготавливают исключительно из специальных марок закаленной стали. Но технологий всего две:

- Серийный инструмент специалисты производят из цельного фрагмента, применяют для этого быстрорежущую твердую сталь. Среди главных достоинств – точное исполнение, гарантия жесткости, способность работать с максимальной нагрузкой.

- На стальном теле – твердый сплав мелкозернистой структуры – делают напайки, воспроизводящие сложную геометрию режущей кромки. Сфера применения – производство инструмента (фасонный, алмазный или крупноразмерный), фрез для деревообработки (ручные инструменты).

Классификация и применение концевых фрез

Как правило, концевые фрезы для ЧПУ, состоят из нескольких режущих кромок. В зависимости от числа ножей, инструмент называется одно-, двух-, трехзаходным.

Двухзаходная фреза, совершая один оборот, режет дважды, оставляя чистую поверхность. Главное, чтобы стружка удалялась оперативно из зоны резания.

Следует рассмотреть типы концевых фрез, при них стружка удаляется вверх:

- Однозаходная – этот тип фрез незаменим для работы с пластиком, вязкими материалами на станках с ЧПУ малой мощности. Эти материалы имеют свойство плавиться и налипать. Благодаря единственной режущей кромке и снижению температуры в рабочей зоне, резание акрила, ПВХ проходит легко. В зависимости от того, под каким углом заострено лезвие, такой инструмент применим также для работы с деревом, пенопластом, алюминием и прочими цветными металлами.

- Двухзаходная – фреза с двумя лезвиями необходима для фрезерования древесины, легких и неплавких материалов, пластика. Универсальные фрезы, имеющие две кромки и защитное покрытие, востребованы также для обработки практически любых металлов. Для алюминия целесообразно выбирать фрезу, имеющую осевой угол 45–55 градусов.

- Трехзаходная и четырехзаходная – такие фрезы выбирают не так часто, но они понадобятся, когда резать приходится много, а инструмент садится очень быстро. Следует предпочесть трехзаходную со стружколомом, снимающую большие объемы стружки за один проход, при этом тупится она медленно. Специалисты ее применяют для скоростного раскроя ламината, фанеры, чернового фрезерования МДФ.

- Однозаходная фреза со стружкой вниз – сфера ее применения: обработка тонких предметов, мастера режут за один раз по несколько листов материала. Подходит этот инструмент всем, особенно в случае отсутствия нормального прижима. Фрезы с нижним выбросом, усиливая давление сверху, хранят обрабатываемую деталь от сдвига.

Варьируя различными фрезами ЧПУ, легко выполнять самые разнообразные задачи по обработке материалов.

Обзор фрез для ЧПУ к шпинделю

Виды оснастки для фрезерных станков с ЧПУ

В зависимости от того, какие заготовки обрабатываются, различают фрезы по дереву, пластику и по металлу. Их еще классифицируют по форме лезвий, сфере выполняемых задач, способу установки и принципу обработки.

Чаще всего для фрезерных работ используются такие виды инструмента:

- спиральный – имеет винтообразную форму лезвий, применяется для раскроя, финишной доводки плоскости, изготовления пазов увеличенной глубины;

- фасонный – нужен при изготовлении профилей (прямо-, или криволинейных), закругляет кромки, создает сложные выступы и углубления;

- прямой – служит для чистовой обработки кромки и торца, обеспечивая точное формирование прямого угла;

- сферический – для прямого фрезерования или под наклоном, это важно при создании закругленных выемок или уступов;

- компрессионный – изменяющееся направление наклона режущей кромки, защищает поверхность от повреждения, гарантируя чистоту раскроя;

- с V-образной оснасткой под силу узкая специализация: удобно выбирать материал из треугольных по форме углублений;

- фреза для 3D обработки нужна для сложного профилирования рельефа, создания декоративного узора. Незаменима она для выполнения детализированной резьбы тонкого профиля, изготовления деталей трехмерного плана;

- гравер нужен для обрезки элементов по контуру, изготовления художественных рельефов (двух-, трехмерных) из любых материалов.

Гравер

На разных этапах обработки, используются оснастки определенного типа для черновой работы, обработки углов и кромок деталей, выборки углублений (пазов и канавок), чистовой и художественной обработки изделия.

Востребованные фрезы по дереву

Благодаря точности и скорости работы, на станках с программным управлением легко изготовлять деревянные заготовки со сложными контурами. Они затем применяются для производства предметов мебели, фасадов из древесины, лестниц, сувениров, накладок декоративных.

Этапы работы:

- на первом этапе фреза по дереву совершает черновые проходы;

- на втором – большой слой материала снимается цилиндрической фрезой с самоустанавливающимися ножами;

- на третьем этапе выполняется чистовой проход концевой сферической или конусной фрезой, чтобы обеспечить чистоту поверхности.

Сферическая фреза

Работая по дереву на станках с ЧПУ, подбирают нужные фрезы для мягкой и твердой древесины, используя несколько их типов:

- цилиндрическую;

- галтельную;

- радиусную;

- фасонную;

- шаровую;

- кромочную;

- конусную;

- микрошиповую и типа кукуруза, она применяется для раскроя листовых материалов – текстолита, пластика, фанеры и стеклотекстолита.

Какие бы ни применялись фрезы по дереву, а также для обработки металла и других материалов, важно точно подобрать инструмент, правильно им пользоваться, следуя инструкции, а также бережно относиться. Тогда режущий инструмент, применяемый в станках с ЧПУ, послужит долго и с высокой производительностью.

Видео по теме: Мои фрезы для ЧПУ станка

promzn.ru

ПОЛЕЗНО – Классификация фрез по сфере применения

Фрезы для станка по обработке оргстекла

Фрезерование — один из самых универсальных способов обработки. В зависимости от метода подачи материала допускается обработка плоскостей, цилиндрических, вращательных и винтовых поверхностей, формирование пазов, шлицев, канавок и так далее. Рабочим инструментом станка выступает фреза.

Фреза – режущий инструмент с одним или несколькими лезвиями (зубьями). Во время работы она вращается вокруг своей оси с высокой скоростью. Зубья насадки касаются поверхности, удаляя часть материала и формируя рельеф.

Так же, как и сверло, фреза включает режущую часть и хвостовик. Но при этом формы рабочей части крайне разнообразны. Более информативными для характеристики инструмента являются его геометрические параметры:

- диаметр – определяет величину рабочей зоны;

- высота – расстояние между дном бороздки и режущей кромкой лезвия. Измеряется в радиальном сечении перпендикулярно оси;

- ширина фаски – расстояние между режущей кромкой до пересечения задней и спинной поверхности лезвия;

- окружной шаг – расстояние между точками соседних режущих кромок, измеренное по дуге с центром на оси;

- величина затылования (если есть)– понижение кривой между кромками соседних лезвий. Затылованная часть позволяет сохранить профиль кромки при повторном затачивании.

Количество операций, производимых с помощью фрезы, чрезвычайно велико. Что и объясняет их высочайшую востребованность.

- Грубая обработка металлов и неметаллов – раскрой, резка, сверление, черновая обработка.

- Высверливание канавок разной формы – пазы, бороздки, винтовые каналы, впадины косозубых колес и так далее.

- Обработка углов и кромки.

- Чистовая обработка и резка, изготовление деталей сложной геометрической формы: штампы, лопасти, пресс-формы.

- Художественное фрезерование – с помощью фрез вытачивают сложные изящные элементы из дерева, формируют на плоскости 3D изображения и орнаменты.

Классификация производится по целому ряду признаков:

- По характеру материала – для графита, дерева, стали, чугуна, закаленной стали и так далее.

- По составу режущих кромок – металлокерамика, твердые сплавы, алмаз, быстрорежущая сталь.

- По конструкции – цельные, сварные, сборные (винтовое, болтовое соединение), напайные.

- Существует классификация по функциональности – кольцевые, дисковые, по способу фрезерования – цилиндрическое и торцевое, и так далее.

Применение фрезы определяется ее геометрией, то есть таким соотношением зубцов, которое придает материалу нужную форму. Хвостовая часть инструмента определяет способ закрепления в шпиндельной бабке.

Собственно метод работы станка для насадки значения не имеет. Поэтому классификация рабочего инструмента и фрезерно-гравировального станка связаны слабо.

По назначению фрезы разделяются на следующие виды:

- Концевые – их особенностью является возможность работать во всех направлениях, а не только при осевом движении. Все кромки являются рабочими, то есть, формируют необходимый вид изделия.

- Торцевые – используются при обработке плоских поверхностей. Здесь рабочими являются только вершины режущих лезвий. Формы их разнообразны, например, в виде ломаной линии или окружности. Обычно, торцевые фрезы более массивны и закрепляются жестко, что допускает более высокую скорость вращения.

- Дисковые – разработаны для резки и отделки кромок и пазов. Пазовыми дисковыми прорезают неглубокие пазы. Двухсторонние и трехсторонние более универсальны и производительны за счет дополнительных лезвий на торцах. Для резки и производства узких пазов и шлицев используются тонкие диски – пилы.

- Угловые – рассчитаны для обработки углов и кромок изделия. Одноугловая имеет режущие кромки с одной стороны конуса и на торцах. У двухугловой – для наклонных поверхностей, лезвия размещаются на двух смежных конических поверхностях. Двухугловые насадки отличатся лучшим балансом.

- Фасонные фрезы – специальный инструмент для получения сложных профилей. Как правило, это резьба, винтовые стружечные каналы, фасонные канавки и так далее. Изделие выпускается с затылованными зубьями – с плоской передней поверхностью, или с остроконечными зубьями. Последние обеспечивают более чистую поверхность, но для их собственной заточки нужно специальное оборудование.

В зависимости от производимой работы на фрезерный станок закрепляется необходимая фреза.

Для горизонтальных станков

В консольном горизонтальном станке шпиндель, а. соответственно, и насадка, закреплены горизонтально, стол относительно оси шпинделя перемещается параллельно или перпендикулярно. Существует модели, где возможен поворот на угол в 45 градусов.

- Горизонтальные поверхности обрабатывают цилиндрическими фрезами.

- Узкие и наклонные плоскости – угловыми.

- Пазы выполняют двух- и трехсторонними дисковыми моделями.

- Сложные пазы и канавки формируются фасонными насадками.

Для вертикальных

В этом случае шпиндель размещен вертикально. В некоторых моделях шпиндель может двигаться вдоль и вокруг своей оси, что расширяет список возможных операций.

- Вертикальные и горизонтальные поверхности обрабатывают насадными торцевыми фрезами и концевыми.

- Для наклонных плоскостей разной ширины подойдут торцевые и угловые насадки.

- Фасонные пазы производят фасонными фрезами, отдельные виды, наподобие «ласточкиного хвоста» или «Т-образного» возможно сделать только на вертикальном станке.

- Для получения шпоночных пазов требуются концевые фрезы.

Фрезерный станок с ЧПУ позволяет полностью автоматизировать обработку материала. При установке автоматического сменщика насадок изготовление сложнейших деталей практически не требует участия оператора. Программа включает в себя точной описание операций, материалов и нужного инструментария.

Вторая отличительная черта станков с ЧПУ – высокая точность. ПО позволяет рассматривать изготовление детали в трехмерном пространстве, что исключает возможные ошибки при перерасчетах в плоскости.

ПО можно установить на любой носитель – вертикальный, горизонтальный, барабанный, копировально-фрезерный станок, насадки подбираются исходя из типа оборудования.

Крепление фрезы

Способы фиксации насадки на шпинделе зависят от типа фрезы, а также характера операций. Применяют несколько способов крепежа:

- насадка одевается на центровую оправку, а та, свою очередь, закрепляется в коническом гнезде. Оправка используется для легких работ;

- инструмент фиксируется на концевой оправке, вместе с ней образует концевую фрезу;

- насадка с коническим хвостовиком вставляется в коническое гнездо и затягивает винтом. Это самый простой способ;

- насадку с цилиндрической хвостовой частью фиксируют в патроне, патрон вставляют в коническое гнездо и затягивают гайкой;

- фреза надевается на выступающий конец шпинделя. Таким способом закрепляют насадки с большим диаметром.

Для ручного фрезера чаще всего используются концевые насадки, так как в домашних условиях самыми популярными видами работ являются резка и обработка кромки. Продаются изделия поштучно или в виде наборов.

В наборе обычно присутствуют:

- пазовые насадки;

- конусные – для обработки края под углом в 45 градусов;

- галтельные – для получения полукруглого паза;

- V-образные – для канавой с углом в 45 градусов;

- дисковые – для резки и формирования пазов разной глубины;

- профильные – каждая насадка этой категории создают уникальную форму. Этот инструмент необходим для художественного фрезерования.

Торцевая насадка благодаря меньшей контактной поверхности – вершины лезвий, позволяет формировать более сложный рельеф и при более высокой оскрести. На станках с ЧПУ торцевые насадки используются в большинстве операций по фрезеровке, в том числе и оргстекла.

Различают несколько их видов:

- с одним зубом – подходит для черновой резки и обработки;

- с двумя зубьями – для черновой и получистовой работы;

- с более чем 3 лезвиями – для выборки и чистовой обработки мягких металлов и сталей.

Преимущество

- Фреза позволяет сформировать сложные по форме пазы и отверстия одним инструментом, а не множеством.

- Замена насадка занимает в среднем около 4 мин.

- Формирование пазов и обработка кромки осуществляется несколькими рабочими лезвиями, что сокращает сроки выполнения.

- Инструмент не требует балансировки.

- Фреза отличается высокой степенью безопасности.

Фрезы – универсальный и простой в использовании инструмент, но при этом выполняющий массу различных операций: от раскроя стальных заготовок до художественной резьбы.

Статья взята с сайта proakril.com

(все права на материал принадлежат автору статьи)

cnc3018.ru

Заточка фрезы на станке: методы, особенности

Режущий инструмент для фрезерных и расточных станков отличается многообразием и наличием нескольких режущих кромок. Сложная конфигурация требует высокой точности шлифовки, поэтому производят заточку фрезы на станках автоматах и ЧПУ. Вручную сделать одинаковыми все углы и кромки невозможно.

Для каждого типа фрез предназначены свои заточные станки. Невозможно на одном оборудовании обработать торцевой и отрезной инструмент.

Заточка фрезы на станке

Когда необходима заточка резца

При работе резца его рабочая кромка, снимая слой металла, постепенно стирается сама. Высокие температуры в зоне реза способствуют быстрому ее износу. Если нагрузки при работе усиливаются, стружка отходит с рваными краями, значит необходимо заточить фрезу.

Проверить состояние кромки можно, посмотрев на нее через увеличительное стекло, поскольку при увеличении хорошо будут видны:

- выщербленные места;

- заоваленные острые углы;

- выгибание кромки.

Резец следует затачивать при первых признаках его затупления, когда стерся острый угол, но еще не произошло разрушения кромки.

Виды заточки

Заточка резцов производится по передней и боковой режущей кромке и тыльной части. Например, отрезные и прорезные резцы режут одной передней поверхностью. У проходных основная рабочая поверхность боковая, расположенная к оси держака параллельно или под углом. Вторая кромка, перпендикулярная оси, скользит по детали и срезает оставшиеся кромки, создавая нужный класс чистоты.

Резьбонарезной станок имеет две симметричные кромки, расположенные под углом профиля нити. Они затачиваются по шаблону. Кроме угла между самими режущими кромками, выдерживается угол заточки резца.

Фрезы по металлу имеют сложную поверхность. В одних случаях они напоминают набор токарных резцов, выставленных по кругу — торцовые, в других цилиндры с острыми спиралями — цилиндрические. Отрезные имеют форму плоского диска с острыми зубьями, вырезанными по радиусу.

Способ заточки режущей кромки и затыловки выбирается в зависимости от типа фрезы и твердости материала, который она должна резать. В проходных многорезцовых фрезах вместо переточки производят замену режущих пластин, выставляя их по плоскости и радиусу.

Цилиндрические фрезы, используемые для калибровки отверстий и обработки пазов с высоким классом точности по размеру, после переточки по затыловочной наружной поверхности, изменяют свой диаметр на меньший. Их перепроверяют на приборах индикаторного типа и маркируют в соответствии с полученным фактическим размером. В случае сильного износа, перешлифовывают на меньший типоразмер.

Инструмент для заточки

Для заточки фрез по наружной поверхности – затыловке, используют чашечные мелкообразивные круги. Их устанавливают на заточном станке, который обеспечивает угол направления кромки и перемещение точильного инструмента по всей длине затачиваемой детали. Станки работают автоматически по заданным настройкам. Приспособления для ручной настройки приводятся в движение человеком. Они только помогают выдержать нужный угол.

Заточку токарных резцов по металлу выполняют на точилах с кругами средней и мелкой зернистости. Доводка осуществляется на полировочных алмазных кругах и оселках. Правильность выполнения угла проверяется специальным шаблоном.

Заточка дисковых фрез осуществляется по 2 плоскостям. Сначала тонким кругом, перемещающимся перпендикулярно плоскости диска, обрабатывается внутренняя режущая кромка. Затем шлифуется тыльная сторона. При этом фреза после каждого прохода круга проворачивается на 2 – 5 зубьев. Это обеспечивает равномерную заточку. Количество зубьев в одном шаге инструмента не должно быть кратным их общему количеству. Например, для диска с 20 режущими кромками выбирается шаг через 2 на 3 выступ.

Станок для заточки фрезы

Порядок и особенности

Независимо от сложности станков и устройств, заточка фрезы производится в определенном порядке.

Подготовка

Учитывая, что инструмент рабочий, его следует подготовить, соблюдая правила заточки.

- Очистить от прилипшей стружки и остатков масла и охлаждающих жидкостей. Положить в керосин калоша, выдержать несколько минут. Грязь счистить мягкой щеткой, протереть резец насухо ветошью.

- Проверить углы заточки, используя шаблон.

- Установить фрезу в станок.

- Настроить нужный угол поворотом шлифовального круга.

Включив вращения заточного инструмента, надо коснуться им режущей кромки, медленно вручную подводя его резцу. Проверить правильность настройки и только после этого запустить на автоматическую подачу или при включенном круге перемещать фрезу по направляющим вручную.

Как заточить фрезу по дереву

Фрезы по дереву делаются из более мягкого металла, поэтому их затачивают обычно вручную, используя простые приспособления. Брусок крепится неподвижно к столу. Фреза выставляется в державке режущей кромкой параллельно абразивной поверхности. После этого каждая поверхность затачивается поступательным движением инструмента.

Фрезы по дереву для заточки

Заточка фрез по металлу

Для каждого типа фрез по металлу имеется свой заточной станок или приспособление. Они позволяю вращать инструмент и обрабатывать зуб со сложной конфигурацией под нужным углом по всей длине.

Чашечный круг обеспечивает ровную поверхность кромки, без радиальных впадин. Он выполняет работу дольше цилиндрического, но кромка получается точно по шаблону.

При заточке по 2 и более поверхностям, сначала обрабатывают переднюю кромку, подгоняют угол заточки. После этого делается затыловка. Обе операции желательно выполнять с одной установки.

Червячные фрезы обрабатываются плоским кругом по рабочей плоскости, затем по кругу шлифуется их тыльная часть. Форма впадины зуба проверяется по шаблону. Поправить ее можно на станке с ЧПУ.

Вручную затачиваются токарные резцы на точильных станках. На промышленных предприятиях могут стоять автоматы для обработки больших партий одинакового инструмента.

metalloy.ru

Какие бывают фрезы для станков с ЧПУ

Фрезы – одна из разновидностей режущего инструмента. В зависимости от особенностей крепления различают насадные и концевые инструменты. Фрезы концевого типа удерживаются в шпинделе за хвостовик, насадные – имеют отверстие посередине для фиксации на оси. Насадные фрезы для станков с ЧПУ практически не используются. В этой статье остановимся на разновидностях концевых фрез для ЧПУ оборудования.

Технология производства концевых фрез

На сегодня существует два способа изготовления концевых фрез: технология производства фрез из цельного сплава быстрорежущей стали и технология стальных фрез с напаянными пластинами.

Серийный инструмент производится из цельных твердых сплавов, в частности, из быстрорежущей стали. Цельнометаллические фрезы характеризуются максимальной жесткостью, высочайшей точностью линейных размеров, надежны при эксплуатации в разных режимах, включая максимальный.

Алмазные, крупноразмерные и фасонные фрезы со сложной геометрией режущих кромок изготавливаются по другой технологии. На стальном теле напаяны кромки из другого более твёрдого материала. Есть варианты фрез со сменными пластинами. Такой инструмент более уязвим при работе на максимальных режимах. Этим способом изготавливаются и фрезы для ручных фрезеров.

Фрезы по количеству заходов режущей кромки

По количеству режущих плоскостей различают одно-, двух-, трехзаходные. В отличие от однозаходного, многозаходный инструмент выполняет несколько режущих движений за один оборот. Теоретически, при одной и той же подаче, многозаходные фрезы обрабатывают поверхность чище, либо обеспечивают необходимую чистоту обработки при более высоких подачах.

При работе многозаходными фрезами важно, чтобы стружка не задерживалась в рабочей зоне, иначе инструмент сломается. Увеличение количества режущих кромок неизбежно связано с уменьшением ширины канавки. Поэтому чем меньше диаметр фрезы, тем меньше количество режущих кромок.

Удаление стружки из рабочей зоны производится вверх или вниз.

Однозаходные фрезы с выбросом стружки вверх

Фрезы такого типа идеально подходят для обработки вязких легкоплавких материалов, например, сплавов алюминия и полимерных материалов. Образующаяся стружка налипает на инструмент, а при работе однозаходным инструментом материал не разогревается до температуры плавления.

При необходимости обработки пластика фрезой диаметром менее 9,5 мм рекомендуется использовать однолезвийные инструменты. В случае применения инструмента большего диаметра более целесообразно выбрать двухзаходную фрезу. Однозаходные фрезы с разным углом заточки используются при обработке ПВХ, пенопласта, акрила, древесины, цветных металлов и их сплавов.

Фрезы концевые однозаходные

Однозаходные концевые фрезы применяется для обработки материалов с образованием крупной стружки. Это полимерные материалы типа акрила, пластика разной твердости, оргстекла, а также ABS, ПВХ, дерево, композит, ДСП, ЛДСП, фанера. Они обеспечивают высокоскоростную обработку с превосходным качеством поверхности и быстрое удаление стружки при фрезеровании.

Смотреть все однозаходные фрезы

Двухзаходные фрезы с выбросом стружки вверх

Фрезы с двумя лезвиями предназначены для обработки неплавких легких материалов, прежде всего – древесины. В типоразмерном ряду двухзаходных фрез для станков с ЧПУ представлены инструменты разного диаметра, начиная от минимального. Двухзаходные фрезы диаметром свыше 8 мм можно использовать для работы с полимерными материалами. Двухзаходные фрезы по металлу часто имеют защитное покрытие, благодаря которому их можно использовать для обработки практически всех металлов. Для обработки алюминия рекомендованы двухлезвийные фрезы с осевым углом 45°-55°. За счет довольно большого угла, лезвия преодолевают сопротивление материала с минимально возможным усилием, металл не разогревается до температуры плавления. Пологие канавки обеспечивают наиболее эффективный выброс стружки из зоны резания.

Трех- и четырехзаходные фрезы с верхним выбросом стружки

Многолезвийные фрезы для станков с ЧПУ используются реже. Такой инструмент незаменим для крупносерийного и массового производства, где требуется обработка большого количества сложного материала. Наибольшего внимания заслуживают фрезы со стружколомом. Они медленнее тупятся и снимают довольно большой объем материала за проход. Инструмент можно считать идеальным для чернового фрезерования МДФ, скоростного раскроя ламината и фанеры. Черновой чистоты обработки поверхности часто бывает достаточно для дальнейшего применения готовой детали. Если чистота обработки не принципиальна, фрезы со стружколомом более предпочтительны, так как период стойкости инструмента для чистовой обработки значительно ниже.

Применение многозаходных фрез оправдано и там, где необходима высокая скорость работы. Чем больше лезвий и меньше глубина фрезерования относительно диаметра фрезы, тем выше скорость резания.

Фрезы с выбросом стружки вниз

Сфера применения фрез с удалением стружки вниз – обработка тонких листовых материалов, причем за один проход можно резать несколько листов одновременно. В процессе работы фреза с нижним выбросом придавливает материал, тем самым исключая возможный сдвиг листа. При этом дополнительный прижим совсем не обязателен, что удобно.

Фрезы с прямыми лезвиями

Оптимальный выбор для работы в пазах. Благодаря этой особенности фрезы для ЧПУ с прямыми ножами получили второе название – пазовые. Инструмент отлично справляется с обработкой многослойных материалов. Существует ряд специализированных фрез для работы по пластику, дереву и другим материалам. Специализация инструмента определяется особенностями заточки.

Компрессионные фрезы

К компрессионным относят фрезы со сложной геометрией режущих кромок. Верхний нож инструмента направлен книзу, нижний, соответственно – кверху. Такое расположение лезвий предотвращает образование сколов и других дефектов на поверхности обрабатываемого материала. Область применения компрессионных фрез для станов с ЧПУ – обработка ламината, мягкой древесины и других материалов, склонных к скалыванию и образованию ворса. Важно, что для компрессионных фрез характерен длительный период стойкости. Работать компрессионной фрезой можно в один или несколько проходов. При этом важно, чтобы нижний нож был короче толщины снимаемого материала. Пренебрежение этим требованием неизбежно сказывается на качестве резания. В таком случае инструмент работает как обычная фреза с удалением стружки кверху, а верхняя кромка материала повреждается нижним ножом.

Фрезы компрессионные

Фрезы компрессионные (со встречно направленными ножами) используются для обработки ламинированного дерева без образования сколов, как на верхней так и на нижней кромке реза. Данные фрезы отлично обрабатывают древесину средней плотности, фанеру и многослойные плиты, материалы с одно- и двухсторонним ламинатом, различные пластики, МДФ, ДСП.

Смотреть все фрезы компрессионные

Бор-фрезы (или “кукуруза”)

Бор-фрезы, иначе – рашпильные фрезы, в среде профессионалов известны как «кукуруза». Разработаны для работы по абразивным и твердым материалам: твердым породам дерева, углепластикам, стеклопластикам, ХДФ (древесно-волокнистая плита высокой плотности). Скорость работы этого типа фрез почти не отличается от скорости обычного однозаходного инструмента. Дополнительной обработки поверхности после фрезеровки обычно не требуется. Но тем не менее, существуют фрезы “кукуруза” как для черновой, так и для чистовой обработки.

Фрезы кукуруза

Фрезы с двойной заточкой (типа кукуруза) применяются для обработки абразивных материалов с образованием стружки в виде пыли. Специальным образом расположенные режущие кромки рабочей части фрезы позволяют обрабатывать текстолит, стеклопластик и другие твёрдые композитные материалы.

Смотреть фрезы кукуруза

Фрезы для 3D-обработки

В группу фрез для формирования трехмерного рельефа включены инструменты со сферическим окончанием. Форма режущей части может быть:

- Конической;

- Цилиндрической.

Конические фрезы обеспечивают высокую точность работы при нанесении мелкого рельефа, что роднит их с граверами. Принципиальное отличие этих инструментов заключается в конструкции хвостовика. Благодаря массивному хвостовику, конические фрезы пригодны для нанесения глубокого рельефа, недоступного граверу. Окончание цилиндрической фрезы имеет больший диаметр и их чаще используют для черновой обработки, дорабатывая поверхность более тонким коническим инструментом.

Фрезы конусные

Конусные фрезы идельно подходят для обработки высоких рельефов без черновой обработки. Благодаря конусной форме, фрезы имеют высокую прочность при маленьком диаметре кончика фрезы.

Смотреть все фрезы конусные

Допускается для финишной обработки использовать радиусные граверы. Они дешевле, однако требуют повышенного внимания при резке, т.к. имеют меньший запас прочности.

Фасонные фрезы

К фасонным фрезам относят все инструменты с фигурными лезвиями, предназначенные для получения фасонных поверхностей. В эту группу включают калевочные, V-образные, галтельные и другие специальные фрезы. Большинство фасонных инструментов выполняются по технологии сталь + напайки, так как она дает возможность точного изготовления режущих кромок со сложной геометрией.

Исчерпывающий ассортимент фасонных фрез в нашем каталоге представлен брендом ARDEN. Это Тайваньская компания, производящая высококачественный режущий инструмент как для ЧПУ оборудования, так и для ручных фрезеров.

Концевые фрезы ARDEN

Концевые фрезы ARDEN предназначены для обработки твердой и мягкой древесины, ДСП, МДФ, OSB, а также пластиков (в том числе на основе акрила), ламинированных материалов. Лезвия фрез выполнены из микрозернистого твердого сплава, что позволяет использовать их для работы на обрабатывающих центрах, станках с ЧПУ и ручных фрезерах повышенной мощности.

Смотреть все фрезы ARDEN

Граверы

Применяются для нанесения сложного рельефного рисунка. Отличаются формой, углом и площадью торцевой части. Граверы с плоским концом принеяются непосредственно для 2D-гравировки. Граверы со сферическими окончаниями функционально ближе к фрезам для 3D-обработки, однако отличаются от последних меньшей устойчивостью к сильным нагрузкам.

Подведём итоги

Оптимальное решение при выборе типа фрезы для станков с ЧПУ будет зависеть от особенностей производства, сложности выполняемой работы и технических характеристик материала. Хотя ассортимент фрез довольно широк, вопросов с их оптимальным подбором под текущие задачи обычно не возникает. Если у Вас появились вопросы, или требуется консультация – обращайтесь, оставляйте комментарии. Поможем разобраться и сделать верный выбор среди обширного ассортимента фрез для ЧПУ оборудования.

freza93.ru

Выбор фрезы для станка с чпу

Выбор типа фрезы для станка зависит от обрабатываемого материала:

1-заходные фрезы для станков с ЧПУ подходят для для фрезеровки “мягких” материалов: мягких пластмасс (оргстекло, акрил, ПВХ, плексиглас, пенопласты), деревянных материалов (древесина, волокнистая плита, ДСП), сэндвич панелей (алюминий / пластмассы) в выигрыше острые. Так как здесь проблема более скорого затупления предпочтительнее чем опасность засорения и поломки фрезы.

Данный тип фрезы в основном применяется рекламными и макетными производствами для быстрого раскроя материалов в том случае, когда не столь важно качество торца обрабатываемой поверхности. Однако глубина и длина одной канавки позволяет получать длинную стружку, которая препятствует забиванию фрезы, что увеличивает ее долговечность.

2-заходные фрезы для станков с ЧПУ подходят для для фрезеровки жестких материалов МДФ, Фанера, пластмасс (оргстекло, акрил, ПВХ, плексиглас, пенопласты), сэндвичей (алюминий / пластмассы) .

Спиральная фреза с двумя и более заходами применяется для обработки с образованием более мелкой стружки и с большим съемом материала за один проход. Количество зубьев и глубина канавок обеспечивает измельчение. При использовании фрез с большим количеством заходов можно добиться большей чистоты обработанной поверхности.

Спиральная двухзаходная круглая фреза позволяет получить наименее шероховатую поверхность благодаря меньшим вибрациям в процессе резания. Этот инструмент применяется для нанесения U-образной гравировки (например, текста) на поверхность материала, а также используется при окончательной или предварительной обработке трехмерных объектов (в зависимости от величины самых мелких элементов рельефа). При окончательной обработке такой фрезой твердых сортов дерева поверхность получается полированной и не требует дополнительной доработки. Также спиральные фрезы используют для предварительной и окончательной (зависит от геометрии обрабатываемой поверхности) обработки 3D-объектов и различных форм.

Наиболее часто встречаются фрезы с удалением стружки вверх. При работе фрезой с удалением стружки вверх на поверхности обрабатываемого материала может присутствовать ворс. Чтобы при прорезной резьбе(раскрой) получить чистую поверхность можно использовать фрезы с удалением стружки в низ , в которых сочетается правое вращение и левая спираль резьбы, что препятствует возникновению ворса на поверхности. При обработке ламинированных материалов используют компрессионные фрезы, которые позволяют получить поверхность без сколов, сохраняя облицовочный материал .

Сферические, или шариковые, фрезы для станков с ЧПУ применяются для 3D-обработки. Они обрабатывают дерево, пластик, сталь, цветные металлы (медь, алюминий, дюраль, латунь и т.д.). Данные фрезы позволяют получить поверхность с меньшей шероховатостью благодаря меньшим вибрациям в процессе резания.

Фрезы конусные двухзаходные, для станков с ЧПУ используются для работы с заготовками из дерева, ДСП, МДФ, пластиков, модельного воска и некоторых цветных металлов. Конусные двухзаходные фрезы иделаьно подходят для обработки высоких рельефов за один этап без черновой обработки. Благодаря конусной форме фрезы имеют высокую прочность при маленьком диаметре режущего кончика фрезы.

Фрезы изготавливаются из карбида вольфрама с добавлением упрочняющих примесей, покрытие AlTiN (алюминий нитрид титана).

Настройка конусной фрезы в программе ArtCAM описана в статье “Создание инструмента конусной фрезы в ArtCAM”

Фрезы с режущей частью в виде рыбьего хвоста при фрезеровке насквозь предотвращают появление неровностей, сколов, заусенцев на обратной стороне материала. Глубокая канавка позволяет поддерживать высокие подачи при высокоскоростной обработки обработке материала. За счет геометрии лезвия минимизируются вибрации, а геометрия фрезы способствует эффективному выбросу стружки из зоны резания.

Конический гравер применяется для обработки мелких 3D-элементов рельефа и при гравировке на поверхности материала (ABS, ПВХ, дерево, оргстекло).

Различия между фрезой и гравером

Гравер – это простой инструмент, разделенный пополам цилиндр, с последующей задней шлифовкой.

Форма может быть различна; наиболее распространены треугольные . В противоположность фрезам у них нет спиралевидного желоба для отвода стружки.

Основное отличие между китайскими фрезами и европейскими – это их ресурс, измеряемый в погонных метрах или часах работы машин. Поскольку стоимость европейских фрез, как правило, в 2-3 раза превышает стоимость китайских, выгода получается весьма ощутимая. Рассматривая вариант металлообработки, нелишним будет проверить точность изготовления фрезы. Как правило, фабрики, занимающиеся изготовлением фрез по металлу в Европе, имеют свои представительства и в Китае. Если же брать небрендовые китайские фрезы, то нужно тщательно смотреть угол заточки, глубину канавки и желательно поинтересоваться, из какого сплава они сделаны.

HSS фрезы с покрытием

Жизнь HSS фрезы с покрытием значительно увеличивается. Например, для нитрида титана (TiN) срок службы увеличивается в шесть раз.

Titan-Nitrid существенно жестче чем HSS, а также жестче чем HM. С Titan-Nitrid покрытием инструменты HM служат также дольше, хотя различие в твердости незначительное.

Более значительно покрытие отражается на число оборотов и подачу. Ее можно увеличивать и укорачивать таким образом время обработки. При фрезеровке алюминия TiN предотвращает внушающее страх запекание алюминия во фрезе. Покрытие действует как тефлон в сковороде (стружка скользит).

Трехзаходные или трехзубые фрезы.

Трехзаходные спиральные торцевые концевые фрезы применяются для фрезерования, раскроя, обработки пазов по твердым материалам,черновой и получистовой обработки сталей, в том числе нержавеющих. Три режущих кромки обеспечивают более высокое качество обрабатываемой поверхности, чем у 2-х и однозаходных фрез. Их главное преимущество – высокая жесткость при сохраняющихся неплохих характеристиках отвода стружки из зоны резания.

Ознакомиться с режимами резки на фрезерных станках с ЧПУ можно здесь.

cncmodelist.ru