Футеровка печи индукционной: Футеровка для промышленных индукционных печей

alexxlab | 28.11.2022 | 0 | Разное

Футеровка для промышленных индукционных печей

Оборудование литейной металлургии, как и в других отраслях промышленности, нуждается в защите от воздействия агрессивной среды выплавляемых металлов. Промышленная футеровка предназначена для создания защитного покрытия от негативного термического, физико-химического и механического воздействия используемых в процессе производства материалов. Исходя из того, для чего предназначена футеровка, материалы, входящие в ее состав, должны обладать определенными качественными характеристиками.

Виды отделки

В зависимости от назначения оборудовании и свойств используемых материалов футеровка подразделяется на несколько подвидов:

– Огнеупорная футеровка. Используется для снижения тепловых потерь и защищает внешний металлический каркас печи, миксера, ковша, желоба от воздействия высокой температуры жидкого металла.

– Кислая. Кислотоупорные материалы защищают внутреннюю поверхность от химического воздействия щелочей и кислот.

– Газоизоляционная. Футеровка печи защищает от воздействия угарных газов, выделяемых при литье жидких сплавов.

Толщину и строение защитного покрытия рассчитывают исходя из температуры и свойств используемых в производстве металлов.

Огнеупорные материалы, применяемые для футеровки

В настоящее время футеровка промышленных печей осуществляется различными способами: в виде шамотной кладки, набивными массами или комбинированным способом. Последний предполагает использование комбинации кирпичной кладки с огнеупорными пластичными набивными массами.

Основная футеровка для индукционных печей изготавливается из огнеупора, основой которого является плавленый магнезит. Для компенсации усадки при образовании шпинели в состав добавляют кварцит или кварцевый песок. В последнее время используют предварительно синтезированную шпинель, которая имеет высокую термостойкость и не подвержена химическому воздействию.

Для индукционной плавки стальных сплавов используют огнеупорные материалы, основой которых служит кварцит. В качестве добавок в составе смеси присутствует глинозем или корунд. При изготовлении высокоглиноземистых огнеупоров применяют муллит. Увеличение содержания муллита в огнеупорной смеси способствует усилению прочности и термостойкости при высокой температуре. В процессе литья стальных сплавов используют пенокерамические фильтры для удаления посторонних включений.

Огнеупорные материалы для литейных ковшей зачастую изготавливают из бетонной смеси. Низкоцементные огнеупорные бетоны обладают ускоренным процессом структурообразования и схватывания.

Критерии выбора

Главным критерием выбора защитной оснастки является продолжительность срока службы, на протяжении которого футеровка индукционной печи обеспечит должную функциональность. В техническом плане она должна соответствовать следующим показателям:

– обеспечение качественной плавки металла;

– максимальный срок безремонтной эксплуатации устройства;

– обеспечение экологической и санитарно-гигиенической безопасности трудового коллектива;

– стабильность выполнения норм и задач производственного процесса;

– возможность своевременной замены оснастки; огнеупорные сухие набивные массы не должны быть дефицитным товаром.

Кроме того, футеровка, цена которой слишком высока, а обслуживание занимает продолжительное время, что может оказать отрицательное влияние на рентабельность производства. Примером идеального соответствия цены и качества товара является продукция известного производителя Allied Mineral, которая в широком ассортименте представлена на сайте нашей компании.

Ознакомиться с футеровкой для литейного производства можно на нашем официальном сайте. Для получения дополнительной информации достаточно оставить заявку на обратный звонок.

Футеровка для индукционной тигельной печи для чугуна

- Главная

- Металлургия сплавов черных и цветных металлов

- Футеровка для промышленных индукционных печей – огнеупорные материалы

- Футеровка для индукционной тигельной печи для чугуна

| Применимость | Описание продукции | |||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Рабочая футеровка |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| Воротник |

| |||||||||||||||||||||||||||||||||||||||||||||||||

| Элементы конструкции |

|

Оставить заявку

Заинтересовала наша продукция? Оформите заявку на сайте, мы свяжемся с Вами в ближайшее время и ответим на все интересующие вопросы.

Развитие современного машиностроения, станкостроения приводит к повышению требований в отношении качества отливок из чугуна. В связи с этим область применения индукционных тигельных печей для чугуна все более расширяется. Данные устройства удобны в эксплуатации и обладают высокой производительностью.

Описание и особенности устройства

В индукционных печах нагревание и расплавление металла осуществляется с помощью трансформатора. Электроэнергия вначале трансформируется в электромагнитную ипостась, которая в конечном итоге превращается в тепловую энергию, разогревающую металл. Мощность агрегата контролирует авторегулятор электрического режима.

Эффективность производственного процесса во многом определяет футеровка для индукционной тигельной печи для чугуна. От нее зависит производительность, безаварийность и долговечность работы устройства. С целью предотвращения аварийных ситуаций печные установки оборудованы датчиками, сигнализирующими о состоянии футеровки.

Преимущества

Современные индукционные установки, оснащенные надежной футеровкой, обладают рядом преимуществ перед другими печными устройствами:

– Высокая производительность, которая обеспечивается автоматическим поддержанием максимальной мощности на протяжении всего производственного процесса. Интенсивная циркуляция расплава обеспечивает быстрое получение однородного по структуре и химическому составу материала.

– Возможность осуществлять глубокую металлообработку расплава путем управления температурой и временем плавки.

– Многоплановая работа; способность функционировать при разном давлении в любой атмосфере.

– Минимальный расход огнеупорных материалов в сравнении с аналогичными печами.

– Малые габариты и простая конструкция дают возможность легко управлять процессом плавки и быстро обслуживать печное устройство.

– Небольшой вес футеровки для индукционной печи так же, как и футеровки для раздаточного миксера для чугуна, позволяет снизить тепловую инерцию агрегата.

Кроме того, улучшаются санитарно-гигиенические условия труда, поскольку снижаются выделения пыли, вредных газообразных веществ, уменьшается шум.

Ознакомиться подробно с футеровкой для индукционной тигельной печи для чугуна можно в каталоге официального сайта нашей компании. При необходимости наш консультант предоставит дополнительную информацию по возникшим вопросам.

Refractory Lining of Coreless Induction Furnace – IspatGuru

Refractory Lining of Coreless Induction Furnace

- satyendra

- September 16, 2019

- 0 Comments

- Alumina lining, Basic lining, Bridging in the furnace, Iduction furnace , Монолитные огнеупоры, Огнеупорная футеровка. Футеровка из кремнезема,

Огнеупорная футеровка индукционной печи без тигельного стержня

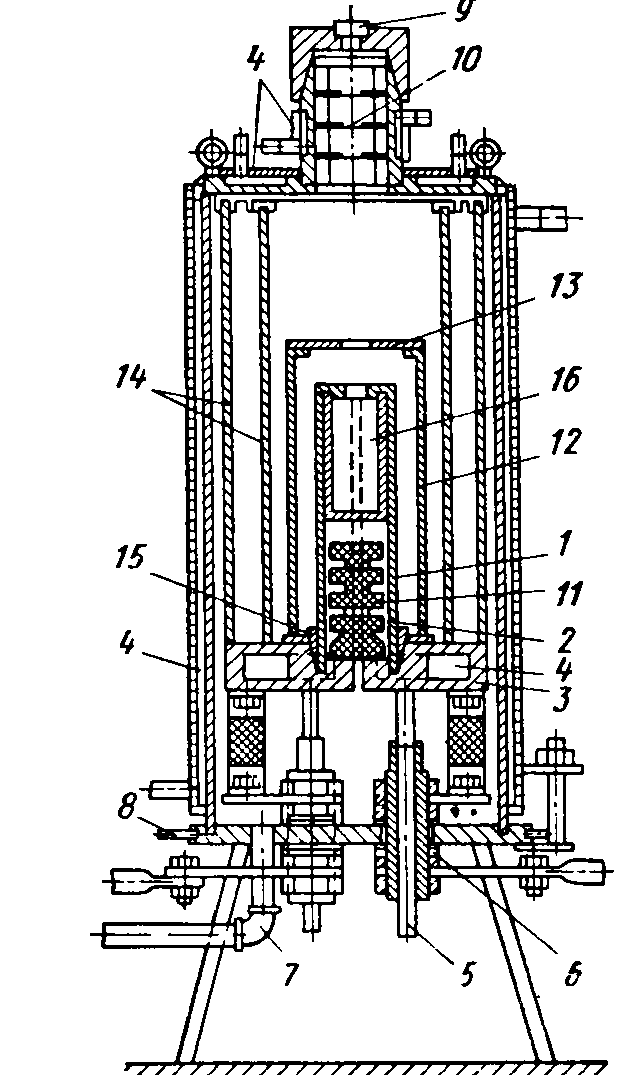

В сталеплавильных цехах малой мощности индукционная печь предпочтительнее в качестве удобного плавильного агрегата из-за ее высокой эффективности, низкого энергопотребления, простоты управления и хорошей производительности. с различными видами стального лома. Индукционная печь представляет собой электрическую печь, в которой тепло подается путем индукционного нагрева проводящей среды (обычно стального лома) в тигле, помещенном в водоохлаждаемую соленоидную катушку переменного тока. Индукционная катушка должна быть защищена от жидкой стали изоляционным материалом, называемым огнеупорным. Индукционная печь без тигля имеет непроводящий огнеупорный тигель, окруженный змеевиком из медной трубы. Поперечное сечение индукционной печи с огнеупорной футеровкой представлено на рис. 1.

с различными видами стального лома. Индукционная печь представляет собой электрическую печь, в которой тепло подается путем индукционного нагрева проводящей среды (обычно стального лома) в тигле, помещенном в водоохлаждаемую соленоидную катушку переменного тока. Индукционная катушка должна быть защищена от жидкой стали изоляционным материалом, называемым огнеупорным. Индукционная печь без тигля имеет непроводящий огнеупорный тигель, окруженный змеевиком из медной трубы. Поперечное сечение индукционной печи с огнеупорной футеровкой представлено на рис. 1.

Рис. 1. Поперечное сечение индукционной печи с огнеупорной футеровкой. . Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Огнеупорная футеровка является расходным материалом, который повреждается в процессе эксплуатации индукционной печи. Количество нагревов последней футеровки называется сроком службы футеровки. При определенных повреждениях работа индукционной печи должна быть остановлена для ремонта или замены огнеупорной футеровки. Оба этих действия увеличивают время простоя печи.

Количество нагревов последней футеровки называется сроком службы футеровки. При определенных повреждениях работа индукционной печи должна быть остановлена для ремонта или замены огнеупорной футеровки. Оба этих действия увеличивают время простоя печи.

Огнеупорная футеровка является важной частью индукционной печи, поскольку производительность печи напрямую связана с производительностью огнеупорной футеровки. Хорошо стабилизированная огнеупорная футеровка обеспечивает плавную работу печи, оптимальную производительность и лучший металлургический контроль. Метод футеровки, наиболее подходящий для конкретной индукционной печи, зависит от (i) мощности и конструкции печи, (ii) сырья, используемого для плавки, (iii) качества и температуры выплавляемой стали и (iv) мощности печи и т. д. Для успешной и стабильной работы огнеупорной футеровки важными аспектами являются (i) использование материала футеровки надлежащего качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда.

Надежность огнеупорной футеровки индукционной печи зависит от нескольких факторов. К ним относятся (i) правильный выбор огнеупорного материала для применения, (ii) правильный метод установки огнеупора, (iii) процедура спекания огнеупорного материала, (iv) процедура предварительного нагрева, используемая перед обычной эксплуатацией, (v) неправильный контроль футеровки износ и слишком тонкая футеровка, (vi) внезапный или кумулятивный эффект физического удара или механического напряжения, (vii) внезапный или кумулятивный эффект чрезмерной температуры в печи, (viii) Чрезмерное накопление шлака в печи , и (ix) коррозия из-за химической реакции.

Огнеупорный футеровочный материал должен обладать определенными характеристиками, такими как (i) сохранение структурной прочности при высоких температурах, (ii) химическая инертность по отношению к жидкой стали, (iii) стойкость к тепловому удару, (iv) низкая теплопроводность , (v) низкие коэффициенты расширения, (vi) выдерживать напряжения, развиваемые термическими циклами в процессе эксплуатации, (vii) высокая стойкость к эрозии, (viii) простота монтажа, (ix) ремонтопригодность, (ix) легкость детонации, и (x) экономичность по стоимости. Обычно очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, выплавка жидкой стали, образование шлака и мощность печи.

Обычно очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, выплавка жидкой стали, образование шлака и мощность печи.

Огнеупорный футеровочный материал может быть формованным или неформованным (монолитный материал). Для футеровки индукционных печей обычно используют сухой монолитный огнеупор. Срок службы огнеупорной футеровки зависит от сухости огнеупорного материала, а также степени уплотнения.

Огнеупорные материалы для футеровки индукционных печей обычно представляют собой монолитные огнеупоры, изготовленные из сухого порошка, который необходимо уплотнить до получения однородной плотности. Кроме того, существуют тепловые потери за счет проводимости, конвекции и излучения, и, следовательно, улучшение качества огнеупорного материала и оптимизация толщины стенки огнеупорного материала являются важными аспектами футеровки индукционной печи.

Правильная установка огнеупорного материала важна для безопасной эксплуатации печи, а также для достижения достаточного срока службы футеровки. Если огнеупорный материал не уплотнен должным образом, в футеровке образуются пустоты и области с низкой плотностью, что приводит к появлению слабых мест, которые подвержены воздействию жидкой стали. Кроме того, если тигель выходит за пределы округлости, это означает, что толщина футеровки неравномерна, что приводит к снижению срока службы футеровки.

Если огнеупорный материал не уплотнен должным образом, в футеровке образуются пустоты и области с низкой плотностью, что приводит к появлению слабых мест, которые подвержены воздействию жидкой стали. Кроме того, если тигель выходит за пределы округлости, это означает, что толщина футеровки неравномерна, что приводит к снижению срока службы футеровки.

Необходимо соблюдать процедуру спекания футеровки, указанную поставщиком футеровочного материала. Если огнеупорный материал недостаточно спечен, то надлежащая связь не образуется, и материал футеровки подвержен воздействию жидкой стали и шлака. Кроме того, график спекания должен быть завершен после его начала.

Уплотнение огнеупорного материала производится пневматическими вибраторами, обычно приводимыми в действие вручную. Выполнение этого процесса вручную не может гарантировать однородную трамбовку, что может привести к сокращению срока службы огнеупора. К тому же ручной метод занимает гораздо больше времени при монтаже огнеупора.

Износ огнеупорной футеровки в индукционных печах происходит из-за (i) режущего действия острых углов незакрепленного лома и ударов во время загрузки лома, (ii) скребкового действия жидкой стали на стенку, (iii) интенсивного износа при граница раздела шлак/металл (так называемый эффект Марангони), (iv) высокий износ на стыке пол-стена, (v) износ из-за высокой турбулентности и высокой температуры и (vi) износ в менее плотной области из-за плохой установки подкладки. Помимо износа, футеровка также подвергается коррозии из-за химического воздействия сталеплавильного шлака. Химическое действие шлака зависит от степени пористости футеровки, химического состава шлака, высокой текучести шлака и продолжительного времени работы с сильно окисленным шлаком.

Одной из причин разрушения огнеупора в индукционной печи является образование мостиков. Если надлежащий размер загрузки металлолома и последовательность загрузки не поддерживаются, это приводит к закупорке или закупорке. Слипание показано на рис. 2. Слипание шлака происходит из-за неправильного удаления шлака. Огнеупор достигает температуры разрушения из-за захваченного металла (или шлака) в высокоэнергетическом индукционном поле.

2. Слипание шлака происходит из-за неправильного удаления шлака. Огнеупор достигает температуры разрушения из-за захваченного металла (или шлака) в высокоэнергетическом индукционном поле.

Рис. 2 Перекрытие в индукционной печи

Огнеупорная футеровка индукционной печи имеет хрупкий характер и плохо сопротивляется растягивающим напряжениям. Внезапное или кумулятивное воздействие ударов и напряжений может привести к выходу из строя огнеупорной футеровки. В случае, если в индукционную печь загружается очень тяжелая шихта, необходимо сначала разместить достаточно легкого материала на дне печи, чтобы смягчить удар. Кроме того, при загрузке индукционной печи необходимо правильно центрировать загрузку, чтобы избежать повреждения стенки. Кроме того, следует избегать заклинивания металла и шлака в печи, чтобы уменьшить механическую нагрузку на огнеупорную стенку.

Температура ванны отрицательно влияет на износ футеровки. Чрезмерная температура в ванне приводит к размягчению поверхности футеровки и, как следствие, к ускоренной эрозии. Чрезмерный нагрев и неправильное охлаждение могут привести к тепловым ударам, приводящим к нарушению целостности футеровки в виде растрескивания и выкрашивания.

Чрезмерный нагрев и неправильное охлаждение могут привести к тепловым ударам, приводящим к нарушению целостности футеровки в виде растрескивания и выкрашивания.

Огнеупорная стенка индукционной плавильной печи является ключевым компонентом, который используется в качестве изоляционного слоя. Изготавливается из кислой, нейтральной или основной набивной массы. На огнеупорную стенку непосредственно влияет термоциклирование высокотемпературной жидкой стали в печи. Для него легко происходит разрушение от термической усталости из-за больших термических напряжений фазового превращения, и он имеет меньший срок службы. Это может привести к серьезным производственным авариям. Поэтому проблема срока службы огнеупорной стенки всегда была в центре внимания при ее применении в промышленности.

Правильная и надлежащая огнеупорная футеровка важна для безопасной эксплуатации индукционной печи. Выбор огнеупорного материала зависит от типа шихты, т.е. кислой, основной или нейтральной. Долговечность тигля зависит от размера зерен, способа набивки, состава шихты, скорости нагрева и охлаждения печи. Огнеупорные материалы должны быть устойчивы к тепловому удару и иметь диапазон теплопроводности. Они должны сохранять свою прочность даже при высоких температурах.

Огнеупорные материалы должны быть устойчивы к тепловому удару и иметь диапазон теплопроводности. Они должны сохранять свою прочность даже при высоких температурах.

Материалы на основе кремнезема (SiO2), магнезии (MgO) или оксида алюминия (Al2O3) являются наиболее распространенными огнеупорными материалами. По химическому составу огнеупоры делятся на кислотные, основные и нейтральные. Огнеупоры на основе диоксида кремния являются кислыми, огнеупоры на основе магнезии являются основными, а огнеупоры на основе оксида алюминия являются нейтральными.

Обычно выбор огнеупора зависит от типа шлака, образующегося при плавке. Если шлак содержит большое количество кислотных компонентов, то используется кремнеземная футеровка. Для шлаков с высоким индексом основности подходят магнезитовые футеровки. Футеровка из кремнезема обладает хорошей стойкостью к термическому удару, но плохой стойкостью к сталеплавильным шлакам. Он подвергается коррозии в результате химического взаимодействия, когда при производстве стали образуется основной шлак. Футеровка из магнезита химически более совместима, но имеет плохую стойкость к тепловому удару и во время эксплуатации образует вертикальные трещины. Нейтральная футеровка имеет преимущество как перед силикагелем, так и перед базовой футеровкой с точки зрения химической реакции и термостойкости. Набивная огнеупорная масса, используемая для нейтральной футеровки в индукционной печи, состоит в основном из Al2O3 с добавлением MgO в матрицу, что приводит к образованию на месте шпинели (Al2O3.MgO) при температуре плавления стали. Это образование шпинели на месте связано со значительным увеличением объема, что обеспечивает жесткую структуру. Он также обеспечивает твердый спеченный огнеупорный поверхностный слой ванны с жидким металлом, что обеспечивает хорошую устойчивость к эрозии.

Футеровка из магнезита химически более совместима, но имеет плохую стойкость к тепловому удару и во время эксплуатации образует вертикальные трещины. Нейтральная футеровка имеет преимущество как перед силикагелем, так и перед базовой футеровкой с точки зрения химической реакции и термостойкости. Набивная огнеупорная масса, используемая для нейтральной футеровки в индукционной печи, состоит в основном из Al2O3 с добавлением MgO в матрицу, что приводит к образованию на месте шпинели (Al2O3.MgO) при температуре плавления стали. Это образование шпинели на месте связано со значительным увеличением объема, что обеспечивает жесткую структуру. Он также обеспечивает твердый спеченный огнеупорный поверхностный слой ванны с жидким металлом, что обеспечивает хорошую устойчивость к эрозии.

Огнеупоры на основе диоксида кремния уже давно являются стандартом для футеровки безтигельных индукционных печей для производства стали. Традиционные футеровочные материалы включают заполнитель кремнезема высокой чистоты с термоотверждающимся связующим на основе бора, как правило, в форме оксида бора или борной кислоты. Типичный химический состав кремнеземной набивной массы: SiO2 – не менее 99 %, Al2O3 – не более 0,6 %, оксиды железа – не более 0,2 % и оксид кальция (известь) – не более 0,1 %. Размерная доля набивной массы кремнезема обычно составляет 33 % в диапазоне от – 4 мм до 1 мм, 30 % в диапазоне от – 1 мм до 0,20 мм, 17 % в диапазоне от – 0,20 мм до 0,06 мм. мм, а 20 % менее 0,06 мм. Насыпная плотность огнеупора находится в диапазоне от 2,0 т/куб.м до 2,2 т/куб.м. Температура размягчения огнеупора составляет около 1280°C. Значение PCE обычно соответствует номеру ASTM 31-32.

Типичный химический состав кремнеземной набивной массы: SiO2 – не менее 99 %, Al2O3 – не более 0,6 %, оксиды железа – не более 0,2 % и оксид кальция (известь) – не более 0,1 %. Размерная доля набивной массы кремнезема обычно составляет 33 % в диапазоне от – 4 мм до 1 мм, 30 % в диапазоне от – 1 мм до 0,20 мм, 17 % в диапазоне от – 0,20 мм до 0,06 мм. мм, а 20 % менее 0,06 мм. Насыпная плотность огнеупора находится в диапазоне от 2,0 т/куб.м до 2,2 т/куб.м. Температура размягчения огнеупора составляет около 1280°C. Значение PCE обычно соответствует номеру ASTM 31-32.

Одним из основных недостатков огнеупоров на основе SiO2 является образование низкотемпературных продуктов коррозии плавления, вызывающих сильную и быструю эрозию. При высокой температуре и низком давлении кислорода SiO2 диссоциирует на SiO (г) и кислород (г). За счет этой диссоциации расходуется футеровка и повышается содержание кислорода в жидкой стали в ванне.

Типичный химический состав нейтральной набивной массы: Al2O3 – от 86 % до 88 %, MgO – от 7 % до 13 %, оксид хрома (Cr2O3) – 4 %, SiO2 – не более 0,5 %, Fe2O3 – не более 0,2 % и TiO2 – не более 0,2 %. Размерная доля нейтральной набивной массы колеблется от 0 мм до 5 мм. Он имеет шпинельную керамическую связку и имеет максимальную температуру применения 1750 ° C.

Размерная доля нейтральной набивной массы колеблется от 0 мм до 5 мм. Он имеет шпинельную керамическую связку и имеет максимальную температуру применения 1750 ° C.

Нейтральные огнеупоры на основе Al2O3 имеют огнеупорную связку на основе шпинели, которая обладает высокой огнеупорностью, отсутствием образования низкотемпературной жидкости со шлаком и превосходной коррозионной стойкостью к химическому воздействию. Кроме того, шпинель Al2O3-MgO обладает дополнительной способностью поглощать FeO и MnO (оксид марганца) на свободных вакансиях, присутствующих в кристаллической структуре, что вызывает увеличение вязкости шлака и, следовательно, меньшую инфильтрацию шлака.

Основная футеровка изготавливается либо из природной карбонатной руды магния, либо синтетическим путем из морской магнезии. Используются два типа связей: спинальная (MgO.Al2O3) или силикатная (2MgO.SiO2). Типичный химический состав основной набивной массы с силикатной связкой: MgO – около 88 % и SiO2 – не более 8 %. Размерная доля основной набивной массы колеблется от 0 мм до 5 мм. Максимальная температура применения 1750 градусов Цельсия. Температура спекания 800 град С.

Размерная доля основной набивной массы колеблется от 0 мм до 5 мм. Максимальная температура применения 1750 градусов Цельсия. Температура спекания 800 град С.

Основные огнеупоры очень чувствительны к термоциклированию. В этих огнеупорах выкрашивание является основным механизмом износа. Из-за высокого теплового расширения тепловые циклы создают значительные напряжения, которые могут превысить допустимый уровень материала и привести к преждевременному выходу из строя.

Сравнение других свойств огнеупорных материалов трех типов приведено в Таблице 1.

| Табл. 1 Сравнение свойств огнеупорных материалов | ||||

| Type of material | Silica based | Alumina based | Magnesia based | |

| Property | Unit | |||

| Натуральный | Кислый | Нейтральный | Основной | |

| Melting point | Deg C | 1723 | 2050 | 2800 |

| Free energy at 1450 deg C | kj/mol | -594 | -758 | -732 |

| Average thermal conductivity between 0 deg C and 1200 deg C | W/mk | 1. 7 7 | 2.6 | 4 |

| Expansion co-efficient between 0 deg C and 1200 deg C | x 1000000 | 12.2 | 8.2 | 1,8 |

| Относительная стоимость на тонну материала | Низкий | Высокий | Высокий | |

Выбор правого рефракционного материала для применения. Выбор правильного огнеупорного материала зависит от нескольких факторов, таких как (i) температура плавления, (ii) время выдержки, (iii) объем, (iv) индукционное перемешивание, (v) качество, размер и форма лома, (vi) добавки и легирование агенты и т. д.

Огнеупорная футеровка индукционной печи должна иметь правильную толщину, чтобы избежать разрыва из-за проникновения жидкого металла. В индукционных печах датчик земли помогает контролировать состояние футеровки печи. Это, по существу, контролирует потенциал между токопроводящей катушкой и жидким металлом, заземленным через антенну, и дает сигнал в случае (i) пленки жидкого металла, которая проникла в футеровку и затвердела рядом с катушкой, (ii) жидкий металл проник через футеровку и прикосновение к змеевику, (iii) металлическая полоса или металлическая пыль на змеевике извне, заземление через физический контакт между змеевиком и ярмом, и (iv) запотевание змеевика во время спекания тигля и/или утечка воды через катушка.

Индукционная печь Офрактическая подкладка с массой катаницы кремнезема – ISPATGURU

Индукционная печь. Оборотная подкладка с силиками

- Satyendra

- Апрель 19, 2018

- 0 Комментарии

- AIPLY AIMININ срок службы футеровки, магнезия, нейтраль, набивная масса, кремнезем,

Огнеупорная футеровка индукционной печи с кремнеземной набивной массой

Индукционные печи используются для плавки чугуна, низкоуглеродистой стали и различных легированных сталей в литейных металлургические заводы, использующие губчатое железо. Футеровка является важной частью индукционной печи. Производительность печи напрямую связана с производительностью ее футеровки. Хорошо уложенная и стабилизированная футеровка обеспечивает плавную работу печи, оптимальную производительность и хороший контроль металлургических реакций. Практика футеровки, наиболее подходящая для конкретной печи, зависит от мощности и конструкции печи, практики эксплуатации, принятой при производстве плавки, и производительности печи. Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда. На рис. 1 показана установленная огнеупорная футеровка тигельной индукционной печи,

Для успешной и стабильной работы футеровки важными аспектами являются (i) использование материала футеровки надлежащего сорта и качества, (ii) тщательная и систематическая практика футеровки и (iii) постоянство условий труда. На рис. 1 показана установленная огнеупорная футеровка тигельной индукционной печи,

Рис. 1 Установленная огнеупорная футеровка тигельной индукционной печи

Характеристики материала футеровки, необходимые для постоянного срока службы футеровки, включают (i) термические характеристики, что означает, что он должен выдерживать напряжения, возникающие в результате термических циклов во время работа печи, (ii) химическая инертность к расплавляемому металлу, (iii) прочность конструкции в условиях эксплуатации, (iv) высокая эрозионная стойкость, (v) простота монтажа, (vi) ремонтопригодность футеровки, (vii) простота демонтажа и (viii) экономика. Таким образом, очень трудно судить о пригодности конкретной футеровки при различных условиях, таких как рабочая температура, расплавляемый металл, тип образовавшегося шлака и мощность печи. Химическая инертность к жидкому металлу может быть достигнута путем использования кислотной и нейтральной футеровки для кислых шлаков и нейтральной или основной футеровки для основных шлаков.

Химическая инертность к жидкому металлу может быть достигнута путем использования кислотной и нейтральной футеровки для кислых шлаков и нейтральной или основной футеровки для основных шлаков.

Обычно выбор огнеупора для футеровки печи зависит от типа шлака, образующегося во время плавки. Существует три типа набивных масс: (i) кислые, (ii) основные и (iii) нейтральные. Если шлак содержит большое количество кислотных компонентов, то используется футеровка из кремнезема (SiO2). Для шлаков с высоким индексом щелочности оптимальным выбором являются футеровки из магнезита (MgO). Нейтральный огнеупор стал новой тенденцией для футеровки индукционных печей. Набивная огнеупорная масса, используемая для нейтральной футеровки в индукционной печи, состоит из смеси глинозема (Al2O3) и спеченного MgO, смешанных в соответствии с определенным гранулометрическим составом. Такие смеси испытывают перед использованием для оценки их коррозионной стойкости и механических свойств.

Наиболее часто используемым футеровочным материалом для индукционных печей является кислая футеровка. Обычно он состоит из набивной массы кремнезема высокой чистоты. Кремнеземистая набивная масса применяется для выплавки углеродистых сталей с содержанием углерода более 0,1 %. Его получают прокаливанием, дроблением и сортировкой белого кристаллического кварца, содержащего 99,90 % SiO2. Чистота кварцита важна, поскольку присутствующие примеси производят непредсказуемое и большее количество жидкой фазы при высокой температуре, тем самым снижая химическую и механическую стойкость футеровки. За счет прокаливания кварца SiO2 находится в стабилизированном состоянии, снимается его склонность к скалыванию, он не расширяется и не сжимается. Прокаленный диоксид кремния высокой чистоты увеличивает срок службы футеровки. Это также приводит к значительной однородности физических свойств.

Обычно он состоит из набивной массы кремнезема высокой чистоты. Кремнеземистая набивная масса применяется для выплавки углеродистых сталей с содержанием углерода более 0,1 %. Его получают прокаливанием, дроблением и сортировкой белого кристаллического кварца, содержащего 99,90 % SiO2. Чистота кварцита важна, поскольку присутствующие примеси производят непредсказуемое и большее количество жидкой фазы при высокой температуре, тем самым снижая химическую и механическую стойкость футеровки. За счет прокаливания кварца SiO2 находится в стабилизированном состоянии, снимается его склонность к скалыванию, он не расширяется и не сжимается. Прокаленный диоксид кремния высокой чистоты увеличивает срок службы футеровки. Это также приводит к значительной однородности физических свойств.

Кремнезем является наиболее часто используемым футеровочным материалом для индукционных печей, поскольку он имеет следующие преимущества.

- На торце, контактирующем с жидким металлом, имеется плотный спеченный слой.

Герметичность спека обеспечивает отсутствие просачивания жидкого металла в футеровку.

Герметичность спека обеспечивает отсутствие просачивания жидкого металла в футеровку. - Поскольку теплопроводность ниже, чем у других огнеупорных материалов, тепловые потери ниже, чем у других огнеупорных материалов.

- Обладает хорошей устойчивостью к изменению температуры.

- Будучи дешевым материалом, стоимость футеровки печи невелика.

- Из-за сухого приготовления массы необходимо короткое время нагрева и спекания.

- Низкая удельная стоимость огнеупоров на тонну произведенной стали.

Кремнеземная набивная масса может безопасно использоваться при рабочей температуре до 1600°C. Поскольку она очень мало расширяется, она превосходит как глиноземные, так и магнезиальные огнеупоры по стойкости к тепловым ударам. Несмотря на то, что футеровка из кремнезема обладает хорошей стойкостью к тепловому удару, она плохо сопротивляется воздействию сталеплавильных шлаков. Контроль температуры очень важен для удовлетворительного срока службы футеровки.

Типовой химический состав кремнеземной набивной массы состоит из SiO2 – не менее 98,9 %, Al2O3 – не более 0,6 %, Fe2O3 – не более 0,2 % и CaO – не более 0,1 %. Типичные физические свойства кремнеземной набивной массы приведены в Таблице 1.

| Таб. 1 Типичные свойства кремнеземной набивной массы | |||

| Sl. № | Предмет | Единица измерения | Значение |

| 1 | Lining nature | Acidic | |

| 2 | Bulk density | tons/cum | 2.0-2.2 |

| 3 | Softening point | Deg C | 1280 |

| 4 | Петирование точки | DEG C | 1720 |

| 5 | Пористость | 50 | |

| 6 | .5 кг/кв. См | 350 | |

| 7 | Значение PCE | ASTM № | 31-32 |

| 8 | Free Energ | ||

| 9 | Средняя теплопроводность в диапазоне от 0°C до 1200°C | Вт/мК | 1,7 |

Более компактная футеровка обеспечивает большую прочность и срок службы. Плотность (плотность упаковки) зависит от гранулометрического состава набивной массы. Он должен быть таким, чтобы между частицами образовывалось наименьшее открытое пространство. Типичная гранулометрия коммерческой набивной массы кремнезема состоит из + 5 мм – ноль, от 4 мм до 5 мм – максимум 3 %, от 3 мм до 4 мм – около 8 %, от 2 мм до 3 мм – около 17 %, от 1 мм до 2 мм. – около 12 %, от 0,2 мм до 1 мм – около 27 %, от 0,06 мм до 0,20 мм – около 15 % и менее 0,06 мм – около 18 %.

Плотность (плотность упаковки) зависит от гранулометрического состава набивной массы. Он должен быть таким, чтобы между частицами образовывалось наименьшее открытое пространство. Типичная гранулометрия коммерческой набивной массы кремнезема состоит из + 5 мм – ноль, от 4 мм до 5 мм – максимум 3 %, от 3 мм до 4 мм – около 8 %, от 2 мм до 3 мм – около 17 %, от 1 мм до 2 мм. – около 12 %, от 0,2 мм до 1 мм – около 27 %, от 0,06 мм до 0,20 мм – около 15 % и менее 0,06 мм – около 18 %.

Особое внимание следует уделить пропорции штрафов, которая должна находиться в пределах определенного допуска. Он оказывает неблагоприятное влияние на эксплуатационные характеристики футеровки, если присутствует в большем количестве, чем требуется, так как именно мельчайшие частицы участвуют в реакции спекания.

Связующее вводят в набивную массу для того, чтобы огнеупорная футеровка тигля при нагреве спекалась и набирала прочность до загрузки жидкого металла. Борная кислота смешивается в качестве связующего. Оксид бора вступает в реакцию с частицами кремнезема с образованием стекловидной фазы с низкой температурой плавления, которая заполняет промежуточные отверстия между зернами кварца. Добавление нужного количества борной кислоты очень важно для оптимального срока службы футеровки. Количество зависит от (i) температуры жидкометаллической ванны, (ii) химического состава массы кварцита и (iii) толщины стенки тигля. Зависимость процентного содержания борной кислоты и температуры ванны показана на рис. 2.

Оксид бора вступает в реакцию с частицами кремнезема с образованием стекловидной фазы с низкой температурой плавления, которая заполняет промежуточные отверстия между зернами кварца. Добавление нужного количества борной кислоты очень важно для оптимального срока службы футеровки. Количество зависит от (i) температуры жидкометаллической ванны, (ii) химического состава массы кварцита и (iii) толщины стенки тигля. Зависимость процентного содержания борной кислоты и температуры ванны показана на рис. 2.

Рис. 2 Зависимость процентного содержания борной кислоты и температуры ванны

Процесс трамбовки

Процесс трамбовки состоит из следующих этапов.

Смешивание набивной массы – Сначала вырабатывается необходимое количество набивной массы. Количество необходимой набивной массы зависит от конструкции печи. Затем рассчитывается необходимое количество борной кислоты. Набивную массу предварительно нагревают в лотке из листового металла до температуры около 100°С летом и около 140°С зимой. Массу предварительно подогревают партиями по 50 кг для удаления следов влаги. Затем массу переносят на охлаждающие поддоны и охлаждают до 50°С. Борную кислоту просеивают через сито 0,20 мм, рассчитанное количество взвешивают и добавляют к массе. Масса тщательно перемешивается вручную. Смешанную партию проверяют на обеспечение равномерного перемешивания борной кислоты. Это делается путем ручного сбора небольшого количества массы для приготовления густой водной суспензии с помощью дистиллированной воды. В суспензию погружают рН-бумагу. Присутствие борной кислоты показывает значение pH менее 7. Это повторяется путем отбора 3 образцов из каждой партии из разных мест на лотке.

Массу предварительно подогревают партиями по 50 кг для удаления следов влаги. Затем массу переносят на охлаждающие поддоны и охлаждают до 50°С. Борную кислоту просеивают через сито 0,20 мм, рассчитанное количество взвешивают и добавляют к массе. Масса тщательно перемешивается вручную. Смешанную партию проверяют на обеспечение равномерного перемешивания борной кислоты. Это делается путем ручного сбора небольшого количества массы для приготовления густой водной суспензии с помощью дистиллированной воды. В суспензию погружают рН-бумагу. Присутствие борной кислоты показывает значение pH менее 7. Это повторяется путем отбора 3 образцов из каждой партии из разных мест на лотке.

Футеровка змеевика – Медный змеевик с водяным охлаждением покрывается огнеупорным раствором и хорошо просушивается перед началом футеровки. Затем оборачивают толстые листы асбеста, футеровку змеевика.

Трамбовка тигля – Дно печи утрамбовывается с помощью инструмента с плоской головкой. Дно трамбуется в несколько слоев разной толщины. Слой на дне самый толстый и составляет около 60 мм. Последующие слои имеют толщину 20 мм. Трамбовка чередующихся слоев выполняется инструментами с шипами и плоскими головками. Дно строится на 10 мм выше требуемой высоты, а лишняя масса сбрасывается равномерно. Затем проверяется уровень.

Дно трамбуется в несколько слоев разной толщины. Слой на дне самый толстый и составляет около 60 мм. Последующие слои имеют толщину 20 мм. Трамбовка чередующихся слоев выполняется инструментами с шипами и плоскими головками. Дно строится на 10 мм выше требуемой высоты, а лишняя масса сбрасывается равномерно. Затем проверяется уровень.

Металлический каркас, должным образом очищенный снаружи, затем помещается в положение, концентричное виткам. Он удерживается на месте с помощью деревянных распорок. Тяжелый груз удерживается внутри формирователя, чтобы препятствовать его подъему при дальнейшем трамбовании. Угловое пространство между асбестовым листом и шпангоутом утрамбовывают слоями по 50-60 мм с помощью остроконечных и плоских головок сверху. Использование тупых или изношенных инструментов может привести к плохому уплотнению. Трамбовка продолжается до зазора 100 мм от вершины. Затем поверх утрамбованного слоя кремнезема в тигле наносят тонкий слой раствора силиката натрия перед утрамбовкой покрывной смеси. Разбавленный раствор силиката натрия добавляют к кремнеземной набивной массе посыпки. Носик образован той же топпинговой смесью. Пневматические трамбовки/электрические вибраторы обычно используются в больших печах для формирования тиглей.

Разбавленный раствор силиката натрия добавляют к кремнеземной набивной массе посыпки. Носик образован той же топпинговой смесью. Пневматические трамбовки/электрические вибраторы обычно используются в больших печах для формирования тиглей.

Спекание тигля печи – для индукционного спекания печи сетевой частоты печь заполняется до верхней кромки змеевика с надлежащим центрированием, а для печей средней частоты используется тяжелый лом. Подачу электроэнергии регулируют включением нижнего отвода трансформатора, а мощность поддерживают включением и выключением с интервалом в несколько минут, так что для печей вместимостью до 6 тонн и 50 град С/час для больших печей с толстой футеровкой. Это повышение температуры контролируют до примерно 800°С. После достижения температуры 800°С мощность повышают со скоростью примерно 150°С/час. Нагрев продолжают до расплавления аглошихты. Для измерения температуры используются хромель-алюмелевые термопары. По мере медленного плавления шихты производится дальнейшая загрузка печи для получения полного тепла печи. Температуру поддерживают низкой в течение всего плавления за счет постоянного добавления. Как только печь заполняется жидким металлом, мощность увеличивается для достижения температуры спекания. Конечная температура металла должна быть повышена примерно на 30-50°С выше нормальной рабочей температуры и выдержана при этой температуре в течение часа, чтобы стабилизировать температуру огнеупорной футеровки, а также наплавить достаточную толщину огнеупора, чтобы противостоять физическим воздействиям. удар тигля. Печь нельзя выводить из эксплуатации или охлаждать до температуры ниже 1000°С в начальный период работы печи.

Температуру поддерживают низкой в течение всего плавления за счет постоянного добавления. Как только печь заполняется жидким металлом, мощность увеличивается для достижения температуры спекания. Конечная температура металла должна быть повышена примерно на 30-50°С выше нормальной рабочей температуры и выдержана при этой температуре в течение часа, чтобы стабилизировать температуру огнеупорной футеровки, а также наплавить достаточную толщину огнеупора, чтобы противостоять физическим воздействиям. удар тигля. Печь нельзя выводить из эксплуатации или охлаждать до температуры ниже 1000°С в начальный период работы печи.

Износ футеровки и причины износа

Срок службы футеровки индукционной печи, футерованной кремнеземной набивной массой, помимо качества кремнеземной набивной массы зависит от способа футеровки и эксплуатации печи. Довольно часто бывает непостоянный срок службы футеровки печи. Бывают случаи, когда происходит внезапный выход из строя футеровки. Основными факторами, влияющими на срок службы футеровки индукционной печи, являются (i) неправильный гранулометрический состав набивной массы, (ii) неравномерное распределение связующего, (iii) перегрев ванны металла в печи, (iv) проникновение металла, (v) минимальное содержание шлака в металле, приводящее к минимальной эрозии на линии шлака, (vi) потеря огнеупорного порошка и (vii) растрескивание на границе раздела кровли/футеровки

Основными факторами, влияющими на срок службы футеровки индукционной печи, являются (i) неправильный гранулометрический состав набивной массы, (ii) неравномерное распределение связующего, (iii) перегрев ванны металла в печи, (iv) проникновение металла, (v) минимальное содержание шлака в металле, приводящее к минимальной эрозии на линии шлака, (vi) потеря огнеупорного порошка и (vii) растрескивание на границе раздела кровли/футеровки

Для надлежащего анализа отказов в случае преждевременного разрушения огнеупорной футеровки важно вести надлежащие записи о производительности, рабочей температуре и других параметрах. Эти записи не только помогают найти причину отказа, но и помогают в непрерывном выполнении срока службы футеровки.

Ремонт футеровки

В процессе эксплуатации футеровка печи подвергается различного рода термическим напряжениям, механическим нагрузкам и реакциям металла футеровки. В результате происходит износ футеровки. Ниже приведены несколько методов ремонта футеровки. Ремонт зависит от характера износа. Различные виды износа огнеупорной футеровки: (i) растрескивание, (ii) локальный износ, (iii) эрозия дна, (iv) эрозия боковых стенок и (v) эрозия линии шлака.

Ремонт зависит от характера износа. Различные виды износа огнеупорной футеровки: (i) растрескивание, (ii) локальный износ, (iii) эрозия дна, (iv) эрозия боковых стенок и (v) эрозия линии шлака.

Довольно часто после охлаждения на поверхности футеровки видны мелкие микротрещины. При охлаждении футеровка сжимается, и когда она не может выдержать сжимающих напряжений, в ней образуются небольшие трещины, что приводит к снятию напряжений. Однако трещины такого рода обычно закрываются при прогреве печи. Нежелательно заполнять отверстия или мелкие металлические частицы, которые могут попасть в трещины и предотвратить их самозакрытие.

Местный износ футеровки состоит из небольших локальных поломок футеровки печи или локального изношенного участка футеровки печи. Этот локальный износ может быть легко устранен с помощью огнеупора, твердеющего на воздухе, который можно затирать под давлением. Открытую поверхность пластыря оставляют сохнуть, позволяя влаге испариться.

Эрозию днища можно устранить, насыпав футеровочный материал на эродированный участок и утрамбовав его плоским молотком для устранения незначительного износа днища.

Герметичность спека обеспечивает отсутствие просачивания жидкого металла в футеровку.

Герметичность спека обеспечивает отсутствие просачивания жидкого металла в футеровку.