Геликоидальные зубчатые колеса – Зубчатая передача с геликоидальным зацеплением – Все промышленные производители

alexxlab | 23.03.2020 | 0 | Разное

Геликоидальный редуктор

Чем отличаются геликоидальные редукторы от других видов

При их сравнении с другими видами редукторов, которые отличаются несложной установкой, различными способами передачи мощности, становятся очевидными их преимущества по:

- экономической эффективности;

- возможности работать в любом направлении;

- бесшумности;

- универсальности;

- прочности, стойкости к внешним воздействиям.

В некоторых видах устройств передача высокой мощности обеспечивается прямыми зубьями, установленными на параллельных валах. Это экономически эффективно, но в то же время имеет и такие недостатки, как шумность, высокая степень износа.

В геликоидальных редукторах шестерни имеют такую же установку, но зубья в виде спиралей. За счет этого увеличивается контакт сопрягаемых зубьев, отсутствует передача дополнительной и невостребованной силы, намного уменьшается шумность. Их шестерные блоки, которые легко снимаются и монтируются, могут применяться в других видах редукторов.

Отличительные преимущества, характерные для геликоидального вида, сфера применения

Геликоидальные редукторы различных серий имеют разные размеры, 1 или 2 ступени редукции могут оснащаться фиксирующим механизмом, предотвращающим откат в обратном направлении при монтаже на наклонную поверхность.

К основным преимуществам всех серий стоит отнести:

- компактные размеры;

- небольшой вес;

- высокую производительность, мощность;

- универсальность;

- многофункциональность;

- большую эффективность;

- невысокую степень шумности;

- высокую степень износостойкости;

- современное дизайнерское оформление.

Редукторы отличаются надежностью, повышенной прочностью и стойкостью к атмосферным воздействиям.

Они устанавливаются:

- в карьерах;

- в шахтах;

- применяются для установки на общепромышленные, взрывозащищенные электрические двигатели;

- используются в атомной, химической, фармацевтической и разных отраслей промышленности;

- в сельском хозяйстве;

- на аграрных, топливно-энергетических, военно-промышленных, торговых и многих других комплексах.

Практически нет такой сферы промышленности, в которой не были бы задействованы эти редукторы, обеспечивающие эффективную работу многих узлов, станков, агрегатов.

www.ttaars.ru

Изобретатель. Андре Ситроен

Пасхальные каникулы в апреле 1900 года Андре решает провести в Польше, чтобы навестить семью сестры и многочисленных родственников по материнской линии.

Между Варшавой и Лодзью до сих пор существует городок Гловно. Здесь находился небольшой механический завод, которым владел один из польских родственников Андре Ситроена. На этом заводе, среди прочего, попытались отливать большие шестерни с зубьями в форме буквы V. Этими стальными колесами, более прочными и долговечными, предполагалось заменить многочисленные деревянные, которые работали на здешних мельницах и на ткацких фабриках. Андре Ситроен был уже достаточно «подкован» теоретически, чтобы знать: зубчатые колеса с фигурными зубьями (они называются геликоидальными) работают лучше обычных. Это установил еще в 17-м веке голландский математик и механик

У обычных геликоидальных передач есть один существенный недостаток, как и положено, являющийся продолжением их достоинств. Не прямые, скошенные, зубья создают значительные усилия, сдвигающие колесо вдоль оси. Чтобы зубчатая передача не «разъехалась», оси колес поддерживают специальными упорными подшипниками.

Этого недостатка лишены двойные геликоидальные передачи. Если на один вал надеть две шестерни с симметрично скошенными зубьями, усилия осевого сдвига двух таких зубчатых колес будут направлены в противоположные стороны, уравновешивая друг друга. Еще лучше, если шестерня будет одна, но форма фигурных зубцов у нее будет симметричной. В самом простом случае, V-образной.

Вся проблема в том, что существовавшие в начале 20-го века способы нарезки зубьев двойных геликоидальных зубчатых колес не обеспечивали требуемой высокой точности. На заводе в Гловно пытались отлить такие колеса, но безуспешно.

Выпускник самой лучшей — не будем мелочиться — технической академии мира знал о последних достижениях в области обработки металлов резанием. В железном Эльдорадо США, Пенсильвании, уже работали новые токарные и фрезерные станки, оснащенные резцами из хромо-вольфрамового сплава. С помощью таких станков можно было быстро и с высокой точностью, за один проход вырезать фигурные зубцы и изготавливать геликоидальные шестерни любого размера.

Фабрика Ситроена выпускала двойные геликоидальные шестерни, используемые во всех отраслях промышленности

С быстротой и решительностью, которая впоследствии станет характерной чертой А.Ситроена, он приступает к делу. Поскольку завод находился на территории Российской империи, он приобретает российский патент и лицензию на изготовление шестеренок с зубьями в форме шеврона. Деньгами для этого А.Ситроена ссудил муж сестры, Бронислав Гольдфедер. В Париж Андре возвратился, уже зная, что, получив диплом политехника, он займется организацией производства двойных геликоидальных зубчатых колес, которые, по его мнению, будут востребованы промышленностью. Так в первый раз А.Ситроен проявил таланты, которые в будущем сделают его знаменитым: техническую эрудицию, изобретательность, творческое мышление и большую коммерческую проницательность.

В отличие от большинства тогдашних изобретателей, техников и инженеров, Ситроен не стремился сделать все своими руками. Зато его технический кругозор был гораздо шире, чем у многих коллег и конкурентов. В сочетании с обширными специальными знаниями это позволит Андре Ситроену в будущем творить технические чудеса, прославившие его имя.

Поделитесь на страничкеbiography.wikireading.ru

Двойные косозубые колеса

Двойные косозубые колеса, изобретенные Андре Ситроеном (которые еще называют шевронными) решают проблему осевой силы, которая возникает у одиночных косозубых колес, тем, что они имеют зубья, расположенные в форме буквы «V». Каждое колесо в шевронной передаче может быть рассмотрено, как два стандартных, но зеркально отраженных и соединенных воедино косозубых колеса. Это устраняет осевое усилие, так как каждая половина колеса испытывает его в противоположном направлении.

В зависимости от того, как сопрягаются противоположно направленные зубья в середине шевронного колеса, установка может быть такой, что вершина зуба сопрягается с вершиной другого, или же установка в шахматном порядке, когда вершина зуба сопрягается с впадиной другого.

При старом методе изготовления шевронные колеса имели центральную канавку, разделяющую два противоположно-направленных ряда зубьев. Это было необходимо, чтобы позволить сход шевера.

Конические зубчатые колеса

Конические колеса, по существу, имеют коническую форму, хотя в действительности колесо не продолжается до вершины ограничивающего его конуса. При зацеплении двух конических колес вершины их конусов лежат в одной точке, в ней же пересекаются оси валов. Угол между валами может быть любым, кроме нуля и 180 градусов. Конические зубчатые передачи с равным количеством зубьев и прямым углом между осями валов называются miter gears.

Зубья конического колеса могут быть прямо-нарезанными, как у прямозубых цилиндрических колес, или же иметь различную другую форму. У «спиральных» конических колес зубья изогнуты по своей длине, а также расположены под углом, аналогично зубьям косозубого цилиндрического колеса, если сравнивать с прямозубым. «Спиральные» конические передачи имеют те же преимущества и недостатки, что и косозубые цилиндрические колеса по сравнению с прямозубыми. Прямозубые конические передачи в основном используются только на скоростях ниже 5 метров в секунду (1000 футов в минуту), или для небольших колес – 1000 оборотов в минуту.

Коронообразное зубчатое колесо

Коронообразное колесо это особая форма конического колеса с зубьями, установленными под прямым углом к торцу, и по своему положению они напоминают зубцы короны. Коронообразное колесо может точно зацепляться только с другим коническим колесом, хотя можно иногда увидеть их и с прямозубыми колесами.

Гипоидные зубчатые колеса

Гипоидные зубчатые колеса напоминают спиральные конические, за исключением того, что оси валов смещены, а не пересекаются. Рабочие поверхности, представляются коническими, но для компенсации смещения вала, они фактически описывают гиперболоиды при вращении. Гипоидные колеса почти всегда проектируют для работы с перпендикулярными валами. В зависимости от того, в какую сторону смещен вал относительно направления зуба, контакт между зубьями гипоидных колес может быть даже более плавным и постепенным, чем у спиральных конических. Кроме того, можно спроектировать шестеренку с меньшим числом зубьев, чем у спиральной конической, и в результате передаточные отношения 60:1 и выше полностью осуществимы, используя одно сопряжение гипоидных колес.

studfiles.net

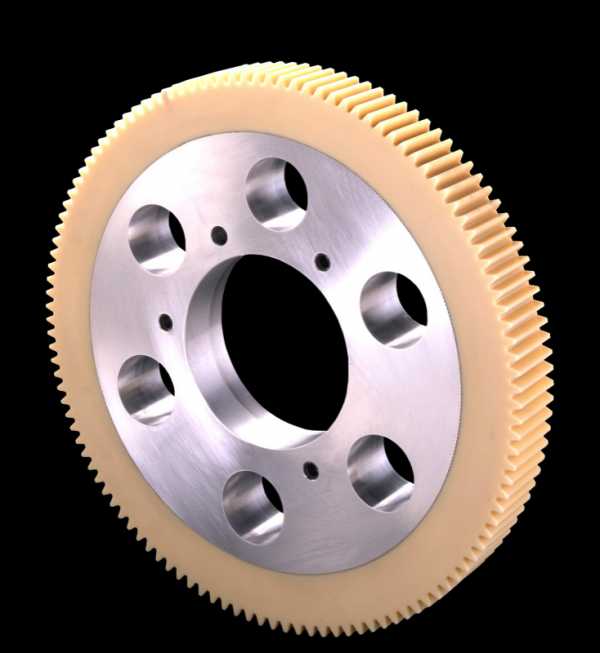

Зубчатые передачи из полимерных материалов

Внимание покупателей подшипников Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас: +7(499)403 39 91

Доставка подшипников по РФ и зарубежью.

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (499) 403

39 91

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (499) 403

39 91

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Большинство инновационных механизмов изготавливаются из полимерных материалов, а не металлов или пластмасс.

При использовании шестеренчатых передач, особенно в механизмах открытого типа, постоянно возникают проблемы с производительностью возникающие снова и снова независимо от применяемых механизмов.

Наиболее неприятные из возникающих проблем:

- чрезмерный шум,

- вибрация,

- нагрев,

- коррозия,

- вес механизма.

Из-за этого зубчатые передачи часто подвергаются избыточной смазке или интенсивному износу, что неизбежно приводит к загрязнению от смазки или металлических включений. В лучшем случае, ценой достижения приемлемых показателей производительности станет рост стоимости обслуживания зубчатых передач. В худшем — приведет к преждевременным поломкам, что еще дороже из-за ремонта.

Правило: выбирать материалы, соответствующие задаче.

Многих из этих проблем можно избежать при грамотном проектировании. К сожалению, даже опытные конструкторы иногда забывают о золотом правиле: выбирать материалы, соответствующие задаче.

Все высоконагруженые передачи однозначно получают шестерни из металла. В то время, как легконагруженные механизмы могут оснащаться как металлическими так и литыми пластиковыми зубчатыми колесами.

Есть и третий вариант которому механикам следует уделять больше внимания. Высокоточные шестерни могут изготавливаться из полимерных материалов с улучшенными свойствами. Не важно, используются ли они в составе комбинированных колес с металлическими или комбинированными втулками, полимерные материалы после высокоточной обработки позволяют получить продолжительное время эксплуатации без смазки в упаковочной, пищевой, медицинской и полупроводниковой промышленности.

Преимуществом шестерен из композитных полимеров перед металическими является не только пониженный уровень шума, но и большая эффективность (КПД) благодаря меньшим потерям на трение.

Использование полимерных зубчатых колес, прошедших механическую обработку на высокоточных станках позволяет повысить крутящий момент минимум на 3%.

С начала индустриального периода было разработано множество типов зубчатых передач: прямозубые, наклонные, винтовые, червячные. Несомненно, есть множество случаев классического применения, когда применение полимерных материалов неоправданно.

Но если на первое место выходят требования к шуму, вибрации, весу, нагреву, коррозионной стойкости и смазки — полимерные шестерни оказываются лучше.

Прочное зубчатое колесо

Зубчатое колесо ∅48 мм и полимерным венцом высотой 6 мм

Зубчатое колесо ∅48 мм и полимерным венцом высотой 6 ммДля высокоскоростных конвейеров подачи бумаги, где отсутствие смазки является одним из главных условий, используются гибридные полимерные зубчатые шестерни способные противостоять шоковым ударам от моментального полного останова линии, движущейся со скоростью 180 м/мин.

На таких скоростях шестерни, имеющие высокую линейную скорость и большой крутящий момент, сильно нагреваются. Несмотря на большие силы и нагрев, зубчатые колеса выдерживают двухгодичный период эксплуатации.

| Начальный диаметр, мм | Обороты, мин-1 | Крутящий момент, Н*м | Время эксплуатации, час |

| 48 | 125 | 340 | 30000 |

Данное техническое решение задействует как сам зуб так и втулку шестерни. Во-первых, необходимо увеличить ширину зуба. Это позволяет ему воспринимать большие нагрузки при мгновенной остановке. Во-вторых, целесообразно использовать втулку из алюминия.

Алюминий эффективно отводит тепло, образующееся в при работе. Дополнительные отверстия в корпусе втулки позволяют использовать дополнительно эффект воздушного охлаждения и рассеивают тепло эффективнее.

Сухие геликоидальные передачи для снижения шума и инерции

Геликоидальная передача с нормальным диаметром колес 68, 45 и 50 мм. Ширина зуба — 12.7 мм.

Геликоидальная передача с нормальным диаметром колес 68, 45 и 50 мм. Ширина зуба — 12.7 мм.В хирургической операционной высокие шумы, биения недопустимы. Что поднимает планку для передач, использующихся в приводах хирургического оборудования. Для уменьшения шума в металлических передачах, инженеры используют высокоточные инструменты и винтовые шестерни.

Применяя полимерные материалы в качестве материала шестерни, можно получить дополнительно снижение шума на 6 дБ.

В хирургическом оборудовании широко применяют композиционные полимерно-алюминиевые шестерни получая снижение шума и высокую точность позиционирования.

Такие шестерни, разработанные по стандарту AGMA 11 (Американская ассоциация по механизмам) практически не имеют мертвого хода и проскальзывания на всех интервалах рабочих температур. Это недостижимо для традиционных пластиковых шестерен имеющих показатель проскальзывания в два раза больше, чем в аналогичных металлических шестернях. Причина — невозможность сохранить стабильность размеров при эксплуатации зубчатых колес из пластика.

| Начальный диаметр, мм | Обороты, мин-1 | Крутящий момент, Н*м | Время эксплуатации, час |

| 68,6 | 1450 | 0,58 | 30000 |

Для компенсации увеличения размеров от абсорбции влаги или терморасширения, обычные пластиковые колеса дополнительно подрезают, уменьшая в размерах. Что, в свою очередь, приводит к появлению проскальзывания в зацеплении.

Червячные шестерни из полимерных материалов имеют другую форму. Благодаря свойствам материала не впитывать влагу и металлическому сердечнику колеса, появляется возможность избежать расширения детали при работе оборудования. Поэтому подрезка не требуется и в зацеплении отсутствует проскальзывание.

Коническая передача с начальным диаметром 122.8 мм и шириной зуба 15 мм

Коническая передача с начальным диаметром 122.8 мм и шириной зуба 15 ммВ таких передачах улучшается не только значение проскальзывания но и снижается инерционность системы. Низкая инерционность позволяет строить более отзывчивые системы с меньшим временем реакции на команды позиционирования, что особенно важно для хирургических инструментов и манипуляторов, управляемых дистанционно. По сравнению с металлическими шестернями показатель инерционности снижается на 7 позиций.

Основная проблема, которую необходимо преодолеть при использовании шестерен — терморасширение. На максимальной скорости 5,2 м/сек, шестерни производят большое количество тепловой энергии. Ухудшает положение и невозможность использования смазки для уменьшения трения, а средний срок службы должен быть не менее 5 лет. Выход — модификация формы зуба и подбор материалов.

Специализированная форма зуба влечет увеличение угла контакта в геликоидальной передаче. Скругляя боковые поверхности зуба для уменьшения проскальзывания в сопряженных зубьях, увеличенный угол контакта уменьшает трение и распространение тепла. В результате — передача не только более холодная но и на 20% долговечнее обычной.

Увеличение угла зацепления утолщает зуб в корне, увеличивая воспринимаемую им нагрузку до 18%.

Сухие шестерни для легконагруженных приводов

| Начальный диаметр, мм | Обороты, мин-1 | Крутящий момент, Н*м | Время эксплуатации, час |

| 121,1 | 33,3 | 20 | 42500 |

Необходимость отказа от смазки и, одновременно, требование к минимизации веса механизма смещает приоритеты к использованию конических полимерных передач (например в роботизированном окрасочном оборудовании). Невозможность использования любой смазки в таком оборудовании обусловлено опасностью загрязнения окрашиваемых поверхностей. А использование передач в манипуляторах предполагает их небольшой вес.

Ответом на эти вызовы стал литой нейлон. Изделия из этого материала способны работать в вышеописанных условиях на протяжении пяти лет. С плотностью в 1.03 г/см.куб. он в семь раз легче металла.

Помимо выигрыша в весе литой нейлон — диэлектрик и стабилен при повышенных температурах и влажности. Эти свойства делают материал подходящим для использования внутри окрасочных камер.

Самосмазывающаяся червячная передача, устойчивая к химическому и тепловому воздействию.

Чувствительные к смазке механизмы используются, например, в конвейерных системах при производстве панелей солнечных батарей. Подобно полупроводникам, солнечные батареи чувствительны к загрязнениям смазочными материалами при производстве. Поэтому использование самосмазывающихся полимерных шестерен в мульти-роликовых конвейерных транспортерах кажется логичным.

Кроме этого, такие передачи подвергаются химическому воздействию и действию высокой температуры так как панели на ленте проходят через печь силиконовой футеровки с температурой 80 °С. Жара и пары силикона повреждают большинство материалов, но не нейлон, используемый в комбинации с металлической втулкой.

Нейлон, получаемый гравитационным литьем способен длительное время противостоять химическому воздействию, включая пары силикона. Втулка из нержавеющей, коррозионно-стойкой стали используется для более эффективного отвода и рассеивания тепла.

| Начальный диаметр, мм | Обороты, мин-1 | Крутящий момент, Н*м | Время эксплуатации, час |

| 3,2 | 6 | 1,75 | 25000 |

Стальной сердечник уменьшает величину терморасширения полимерного наружного венца на 50%. Без него любое полимерное кольцо будет испытывать деформации и изменение размеров из-за повышенных температур. Металлическая втулка так же компенсирует различные коэффициенты температурного расширения материалов шестерни и вала. Любая цельнопластиковая шестерня слетела бы с вала при нагреве.

Червяк в этой системе изготавливается из 316 нержавеющей стали. Срок службы такой пары — до 10 лет.

Планетарная передача

Медцинские и стоматологические фотосистемы очень чувствительны к вибрации и шуму, который отрицательно влияет на качество снимков и комфорт пациентов. Для стоматологических рентген установок используются специальные планетарные передачи.

Привод состоит из полимерного кольца, смонтированного на рентген установке и шестерни, бегающей по его внутреннему диаметру. Подпружиненая шестерня бегает по внутренней поверхности по траектории головы пациента.

Первоначально установки изготавливались с применением традиционных передач, что вызывало вибрации при движении объектива внутри кольца. Эта вибрация отражается на конечном снимке в виде полос.

В современных планетарных передачах такого типа предусматривают систему контроля линейности перемещения шестерни, представляющую собой два вращающихся относительно друг друга кольца на каждом из элементов передачи.

Система контроля линейности перемещения шестерни

Система контроля линейности перемещения шестерниКаждое из этих колец удерживает шестерню на своей траектории. Нейлон, получаемый гравитационным литьем, из которого изготовлено внешнее кольцо, уменьшает вибрацию и шум благодаря своим демпфирующим свойствам.

themechanic.ru

Геликоидальный винт зубчатого зацепления

1168088

Изобретение относится к автомобилестроению, а именно к моторедук торам стеклоочистителя, и касается геликоидального винта зубчатой передачи, состоящего из двух отрез- 5 ков с резьбой противоположного направления.

Известно устройство зубчатой передачи, включающее в себя неподвиж— ные относительно друг друга ведущий вал и ведомый вал, причем один из валов имеет два червяка с резьбой алгебраически различного шага и связан с другим валом посредством двух различных кинематических дорожек зубчатой передачи, каждая из которых включает в себя один из двух упомянутых червяков. Валы, имеющие два смежных отрезка с геликоидальной резьбой, направленной в протиповоложные стороны, нарезают на токарном станке и, поскольку не— обходимая для винта зубчатой передачи глубина резьбы значительна, осуществляют нарезание несколькими последовательными проходами режущего инструмента токарного станка.

У такого винта зубчатой передачи внешний диаметр определяется, с одной стороны глубиной резьбы, необ- ЗО ходимой для хорошего сцепления со связанными с винтом шестернями, с другой стороны, диаметром части, расположенной по соседству с осью„ который определяется величиной пере- д даваемого усилия. Длина отрезков вин-. та, подлежащих нарезке на исходном цилиндрическом валу, определяется необходимостью обеспечить хорошее сцепление между резьбой винта и свя- 46 занными с ним шестернями, но, поскольку трансмиссия между входным и выходным валами осуществляется при помощи двух различных кинемати- ческих дорожек, одна из кинемати- 45 чеаких дорожек включает в себя промежуточную шестерню относительно большого диаметра, причем диаметр этой промежуточной шестерни тем больше, чем больше расстояние 50 между двумя отрезками геликоидального винта с противоположно направленной резьбой на цилиндрическом валу, из которого изготавливается винт. Из этого следует, что для 55 уменьшения размеров передачи, в которой применяется такой геликоидаль.ный винт, предпочтительно максималь5 но приблизить друг к другу два отрезка винта, несомых одним валом.

Также известно, что при нарезании резьбы геликоидального винта на токарном станке геликоидальный винт находится в постоянном вращении, а режущий инструмент станка осушествляет последовательные проходы для получения резьбы желаемой глубины.

В случае глубокой резьбы -приходится делать больше проходов и в начале каждого прохода резец подводится снаружи в направлении к оси обрабатываемого вала. При подводке резца следует избегать ударов его об обрабатываемый вал какой-либо частью, кроме режущей кромки. Для уменьшения риска вреза резца увеличивают задний угол резца. Но посколь— ку передний угол резца определяется скоростью резания, природой обрабатываемого материала и характеристиками резца, а угол режущей кромки резца должен быть возможно большим во избежание черезмерного уменьшения прочности, задний угол резца не может изменяться в широких пределах и имеет всегда о величину порядка 6 . Таким образом, во избежа;-.ие вреза резца управляют его перемещением в зависимости от вращения обрабатываемого вала так, чтобы резец описывал относительно вала траекторию в форме левой кривой. В плоскости, перпендикулярной оси обрабатываемого вала, эта левая кривая имеет проекцию в форме спиральной дуги, а в плоскости, проходящей через ось обрабатываемого вала, она имеет проекцию, образую-, щую сегмент кривой, концы которого определяют хорду, образующую острый угол с осью обрабатываемого вала. Таким образом, подводка резца осуществляется путем перемещения резца в направлении оси обрабатываемого вала (и в направлении хода резьбы) при одновременном его приближении к оси обрабатываемого вала. Подводка должна осуществляться тем более осторожно, чем ближе резец к оси обрабатываемого вала, т.е. когда траектория подводки определяется для последней фазы нарезания резьбы. Другими словами, траектория подводки резца одинакова для всех проходов,но определяется она в зависимости от последнего прохода.

1168088

Известен геликоидальный, винт зубчатого зацепления, содержащий два разделенных канавкой участка с резьбой противоположного направления с шагом на цилиндрическом ва- 5 лу диаметром ф и соотношением шага 1/8 ф Р

Как указывалось выше, для зубчатой передачи желательно максимально 10 сблизить смежные концы двух отрез-.. ков с резьбой противоположного направления, образующих геликоидальный винт зубчатой передачи. Если после нарезания резьбы на первом отрез в 15 ке винта начинают нареэание резьбы на втором отрезке так, чтобы два смежных конца обоих отрезков быпи расположены в одной плоскости, пер.пендикулярной оси обрабатываемого 2О вала, оказывается, что при перемещении к второму отрезку резец встречает на своем пути ранее нарезанную

-резьбу на первом отрезке, в результате чего он подвергается ударам, 25 быстро выводящим его из строя. Во избежание этого можно отдалить друг от друга соседние концы двух смежных отрезков геликоидального винта, но тогда размеры зубчатой передачи, в которой используется этот винт, и, следовательно, себестоимость всего устройства зубчатой передачи увеличиваются. Таким образом, если желают уменьшить себестоимость, уменьшая размеры зубчатой передачи, быстро выводят из строя резец и увеличивают стоимость изготовления, в то время как конструкция токарно-; го станка выбирается с .тем, чтобы уменьшить эту стоимость, если

l же избегают увеличения стоимости изготовления, обеспечивая продолжительный срок службы режущего инструмента, увеличиваются размеры пе- 4> редачи и, следовательно, стоимость материала, идущего на ее изготов ление.

Целью изобретения является упрощение изготовления винта при 50 сохранении его высоких механических характеристик.

Поставленная цель достигается тем, что в геликоидальном винте зубчатого зацепления, содержащем цилиндрический вал диаметром ф разделенный канавкой на два участка с резьбой пр.отивоположного направления с шагом Р и соотношением

1/8 P – Р – 3/8 ), глубиной Т и соотношением 1/8 ф

Наконец, глубина канавки может быть меньше глубины резьбы: достаточно, чтобы через эту канавку проходили траектории подводки инструмента для нарезания резьбы на обоих отрезках; это позволяет улучшить прочность вала на участке между двумя отрезками с резьбой. Таким образом, изобретение одновременно дает. возможность избежать увеличения стоимости изготовления, способствуя увеличению срока службы режущего инструмента, и избежать увеличения стоимости материала, способствуя сближению двух отрезков с резьбой, выполняемых на одном и том же валу.

Винт изготавливается за несколь-, ко проходов режущего инструмента, подводка которого в начале прохода осуществляется в зоне, находящейся между двумя отрезками. До начала операции нарезания резьбы на участке, разделяющем два отрезка, выполняется канавка, глубина которой равна по меньшей мере половине глубины резьбы, а ширина равна по меньшей мере 0,15 Р, причем Р

1168088

Сос.тавитель В.Золотов

Редактор М.Циткина. Техред Т.Маточка Корректор E.Ðîøêî

Заказ 4449/56

Тираж 1086 Подги”..íîå

ВНИИПИ Государстненного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/

Филиал ППП “Патент”, г. Ужгород, ул. Проектная, 4 самый большой осевой mar двух отрезкон винта.

Канавка предпочтительно имеет профиль прямого треугольного сечения или сечения н форме дуги. Шаг противоположно направленной резьбы на двух отрезках одинаков, а канавка симметрична относительно плоскости симметрии обоих отрезков винта.

На обоих отрезках винта имеется несколько витков резьбы, причем количество витков одинаково на каждом отрезке. Ширина канавки меньше двойного осевого шага резьбы, одинакового для обоих отрезков. Осевой шаг > удовлетворяет уравнению

/8

)/8 сс Т с Зф/8, где 13 имеет указанное значение.

На чертеже предс”,àâëåí геликои25 . дальный винт зубчатой передачи, общий вид.

Предлагаемый винт изготавливают из цилиндрического вала 1, имеющего диаметр, например, 8 мм. Геликоидальный винт состоит из двух отрезков 2 и 3, причем отрезок 2 имеет левую резьбу, а отрезок 3 — правую резьбу. Каждый из отрезков 2 и 3 образован двумя нитками, шаг

35 каждой нитки равен, например, 5,2 мм.

Осевой шаг, т.е. расстояние между двумя последовательными лопастями на образующей, равен, следовательно, 2,6 мм. Два отрезка 2 и 3 отделены один от другого канавкой 4, поперечное сечение которой имеет приблизительно профиль дуги окружности.

Срединная плоскость канавки 4,представленная иа чертеже штрих-пунк- 45 тирной линией 5, является плоскостью симметрии как самой канавки 4, так и обоих отрезков 2 и 3 геликоидального винта.

Глубина канавка 4 н плоскости 5 составляет, например, 1,2 мм, а ширина ее, измеренная параллельно оси нала 1, равна 4 мм. Глубина резьбы, нарезанной на отрезках 2 и 3, составляет 1,8 мм.

Обработка вала 1 осуществляется на многошпиндельном токарном станке н следующей последовательности: выполняют канавку 4, затем последовательными проходами режущего инструмента выполняют резьбу на отрезке 2 и, наконец, последовательными проходами режущего инструмента выполняют резьбу на отрезке 3.

Вал 1 изготовлен дз полутнердой стали, резец представляет собой резец иэ твердого сплава, угол резания

G которого ранен 6, задний угол так-о же ранен 6 . В процессе обработки нал 1 приводится н постоянное вращение, Траектория подводки,.езца от внешнегo диаметра до внутреннего диаметра резьбы представляет собой левую криную, проекция которой на плоскост>;, перпендикулярную оси пала 1, иь =oò форму спирали, идущей на 24G ., а проекцип на плос— кость, проходящую через ось, пр едста>эляет ссбой дугу, имеющую проекцию на ось длиной 3,5 мм, При соблюдении укаэанных условий нарезание резьбы на отрезках 2 и 3 происходит беэ yqapoa режущего инструмента о резьбу на отрезке 2 во время его подведения для -нарезки резьбы на отрезке 3. Таким образом, получено снижение стоимости производства, поскольку деталь иэготанливается экономичным способом на многошпиндельном токарном станке беэ повреждения режущего инструмента. Кроме того, малая ширина канавки 4 дает возможность уменьшить размеры всего узла из отрезкон 2 и 3 и, следовательно, уменьшить размеры всего устройства, н котором используется вал 1 после на резания на нем резьбы.

findpatent.ru

Геликоидальные зубчатые колеса – Энциклопедия по машиностроению XXL

Для окончательной отделки поверхности прямых, косых и криволинейных зубьев цилиндрических зубчатых колес начинают применять хонингование. Хон изготовляют в виде геликоидального зубчатого колеса из пластмассы, пропитанной мелкозернистым абразивом. [c.331]Геликоидальные зубчатые колеса — см. Колеса зубчатые винтовые Геликоид развертывающийся 263—264 Гипоциклоида — Построение 255 [c.578]

Машины для испытания передач, в которых используется, например, рычажная усилительная система, для испытания шаблонов, диаметральных питчей, расстояния между зубьями и роликовых контактов и т.д. (на цилиндрических прямозубых колесах и конических зубчатых колесах), шага и т.д. (на геликоидальных зубчатых колесах, на червячных передачах). [c.171]

Разновидности зубчатых зацеплений. Цилиндрические зубчатые передачи наружного и внутреннего зацепления эвольвентного профиля бывают прямозубые, косозубые со спиральными зубьями (геликоидальные), одинарные, блочные, шевронные, многорядные косозубые и многорядные шевронные. Конические зубчатые колеса эвольвентного профиля бывают прямозубые, косозубые, с криволинейными зубьями, шевронные. [c.306]

Коромысло 3, жестко связанное со звеном 4, вращается вокруг неподвижной оси А и имеет балансирный груз 12. Звено 5 входит во вращательные пары В и С с коромыслом 3 и звеном 6, вращающимся вокруг неподвижной оси О. При изменении давления внутри винтовой геликоидальной пружины / свободный конец ее воздействует посредством тяги 2 на коромысло 3. При этом звено 5 поворачивает зубчатый сектор а, принадлежащий звену 6 и входящий в зацепление с зубчатым колесом 7, с которым жестко скреплена стрелка 8. Поворот коромысла 3 и звена 4 сопровождается перемещением тяги 9 и сердечника 10, расположенного внутри индукционной катушки И. Перемещение сердечника вызывает изменение индукционного сопротивления цепи, в которую включена катушка 11, что используется для передачи на расстояние значения величины измеряемого давления. [c.639]

Имеется много типов применяемых в промышленности зубчатых колес. Обычно их выполняют с эвольвентным зацеплением цилиндрические прямозубые и геликоидальные, шевронные, конические прямозубые и геликоидальные, червячные колеса. Зубчатые передачи в машине (например, в главном приводе силового агрегата) могут передавать очень большие мощности. С другой стороны, во вспомогательной системе зубчатые колеса могут быть использованы для распределения энергии от одной части системы к другой. Большей частью используемые в промышленности зубчатые колеса изготовляют из стали, но применяют и другие металлы. Многообразие типов зубчатых колес и условий их применения в промышленности определяет широкий диапазон масел для зубчатых колес. Характеристики разработанных смазочных материалов предусматривают обеспечение режимов эксплуатации без отказов из-за некачественной смазки. Для оценки условий работы смазочных материалов целесообразно рассмотреть процесс зацепления зубьев колес под нагрузкой. [c.38]

Зубчатый хон представляет собой геликоидальное колесо, изготовленное из пластмассы и шаржированное абразивом, зернистость которого выбирается в зависимости от величины припуска (0,025-7-0,05 мм) и требований к чистоте поверхности. [c.270]

Недавно разработанные полужидкие ПСМ применяют для зубчатых редукторов с цилиндрическими прямозубыми, коническими и геликоидальными колесами, они особенно эффективны, если корпуса этих редукторов могут иметь утечки обычных масел. Эти смазочные материалы для зубчатых передач обычно обладают противозадирными свойствами. Их классифицируют в соответствии с числами пенетрации (см. табл. 2). Они намного мягче, чем ПСМ, загущенные алюминиевым мылом, и отличаются от последнил тем, что не имеют дискретной температуры каплепадения. Это объясняется применением специальных типов загущающих агентов (например, полимеров) для получения желаемой полужидкой консистенции. В связи с этим полужидкие ПСМ имеют преимущества при работе в высокотемпературных и скоростных режимах. Они имеют гладкую текстуру и благодаря повышенной мягкости менее склонны к непроходимости мазепроводов. Для подачи полужидких ПСМ к зубчатым колесам применяют те же системы, что и для подачи масел. [c.42]

mash-xxl.info

Классификация зубчатых передач – Справочник химика 21

из “Редукторные и трансмиссионные масла”

Прежде чем перейти к вопросам смазки зубчатых передач, следует коротко остановиться на основных типах применяющихся в настоящее время редукторов. Более подробные сведения о зубчатых передачах и их конструировании можно найти в книгах Дадли [3], Меррита [6] п других авторов. [c.13]Если требуются зубчатые передачи с параллельными осями, обычно применяются либо цилиндрические, либо геликоидальные зубчатые колеса. Эти передачи могут быть как с внеилним, так и с внутренним зацеплением. Шевронное зубчатое колесо подобно двум геликоидальным шестерням с обратным направлением спиральных зубьев, образующих при зацеплении шевронообразную модель. В реечных передачах, применяемых для преобразования вращательного движения возвратно-поступательное, обычно используют цилиндрические шестерни. [c.13]

В передачах с пересекающимися осями применяют, как правило, конические прямозубые или косозубые шестерни. Конические шестерни со спиральными зубьями могут быть использованы для угловых передач, где отсутствует пересечение валов точно под углом 90°. Зацепление зубьев в подобных передачах приводит к возникновению трения качения. [c.13]

В большинстве случаев роль зубчатой передачи сводится к изменению скорости, я в этом случае меньшая шестерня называется ведущей. Количество зубьев ведущей шестерни. и соотношение числа зубьев ведущей и ведомой шестерен могут быть разными, но в случае пары конических шестерен количество зубьев ведущей шестерни редко бывает меньше 12. [c.14]

Хотя некоторые цилиндрические и ионические прямозубые шестерни все еще изготовляют из чугуна, основным материалом для изготовления шестерен всех типов все же является сталь. Однако существуют некоторые исключения. Например, материалом для изготовления ведомого колеса червячной передачи служит бронза. Некоторые небольшие шестерни и даже большие ведущие шестерни изготовляют из пластических материалов, таких как делрин, найлон, тефлон и т. д. Ведущие шестерни изготовляли и все еще изготовляют из сыромятной кожи, прессованного картона и других материалов, но здесь описывается в основном смазка металлических шестерен. [c.14]

Вернуться к основной статье

chem21.info