Головка резьбонакатная: Резьбонакатные головки, ВНГН, ВНГТ, ВНГН-трап, резьбонакатные ролики,ВНГН-2М, ВНГН-3М, ВНГН-4М, ВНГН-5 М, ВНГН-5АМ, ВНГН-5БМ, ВНГН-трап, ВНГТ

alexxlab | 08.07.1984 | 0 | Разное

Технология резьбовых соединений – Головка резьбонакатная ВНГН

Головка резьбонакатная ВНГН

ИНСТРУКЦИЯ по эксплуатации

Предназначены для накатывания наружных правых и левых резьб; метрических диаметром 4-52 мм и трапецидальных диаметром 16-42 мм с шагом 4-6 мм на деталях из углеродистых, конструкционных, корозионностойких сталей и цветных металлов с относительным удлинением b5 более 8% ;

могут работать во вращающемся и невращающемся режимах на токарных сверлильных, револьверных станках и автоматах.

Конструкция головок предусматривает регулирование резьбонакатных роликов на диаметр накатываемой резьбы и автоматическое раскрытие головки после накатывания резьбы ;

обеспечивают получение метрической резьбы 6-ой степени точности и трапецеидальной резьбы 8-й степени точности.

| Условное обозначение | Размеры накатываемой резьбы | Направление накатываемой резьбы | |

| диаметр | шаг | ||

| 1 | 2 | 3 | 4 |

| ВНГН-2 | 4-7 | 0,7-1 | правая |

| ВНГН-3М | 8-16 | 0,75-2 | правая |

ВНГН-3М лев. |

8-16 | 0,75-2 | левая |

| ВНГН-4М | 16-27 | 1-3 | правая |

| ВНГН-4М лев. | 16-27 | левая | |

| ВНГН-5АМ | 30-52 | 1,5-3 | правая |

ВНГН-5АМ лев. |

30-52 | 1,5-3 | левая |

| ВНГН-5БМ | 30-52 | 3,0-5 | правая |

| ВНГН-5БМ лев. | 30-52 | 3,0-5 | левая |

| ВНГН-трап. 1М | 22-24 | 5 | правая |

ВНГН-трап. 1М лев. 1М лев. |

22-24 | 5 | |

| ВНГН-трап. 2М | 26-34 | 5; 6 | правая |

| ВНГН-трап. 2М лев. | 26-34 | 5; 6 | левая |

| ВНГН-трап. 3М | 36-42 | 6 | правая |

ВНГН-трап. 3М лев. 3М лев. |

36-42 | 6 | левая |

| ВНГН-трап. 4М | 16-20 | 4 | правая |

| ВНГН-трап. 4М лев. | 16-20 | 4 | левая |

| Условное обозначение | D | L | d | l | D1 | A |

| ВНГН-2 | 57 | 120 | 20 | 45 | 34 | 10 |

| ВНГН-3М | 90 | 185 | 32 | 55 | 54 | 12 |

ВНГН-3М лев. |

90 | 185 | 32 | 55 | 54 | 12 |

| ВНГН-4М | 145 | 250 | 48 | 75 | 74 | 16 |

| ВНГН-4М лев. | 145 | 250 | 48 | 75 | 74 | 16 |

| ВНГН-5АМ | 200 | 350 | 80 | 95 | 120 | 20 |

ВНГН-5АМ лев. |

200 | 350 | 80 | 95 | 120 | 20 |

| ВНГН-5БМ | 200 | 350 | 80 | 95 | 120 | 20 |

| ВНГН-5БМ лев. | 200 | 350 | 80 | 95 | 120 | 20 |

ВНГН-трап. |

230 | 350 | 80 | 95 | 120 | 20 |

| ВНГН-трап. 1М лев. | 230 | 350 | 80 | 95 | 120 | 20 |

| ВНГН-трап. 2М | 230 | 350 | 80 | 95 | 120 | 20 |

ВНГН-трап. 2М лев. 2М лев. |

230 | 350 | 80 | 95 | 120 | 20 |

| ВНГН-трап. 3М | 230 | 350 | 80 | 95 | 120 | 20 |

| ВНГН-трап. 3М лев. | 230 | 350 | 80 | 95 | 120 | 20 |

ВНГН-трап. 4М 4М |

160 | 275 | 48 | 75 | 80 | 20 |

| ВНГН-трап. 4М лев. | 160 | 275 | 48 | 75 | 80 | 20 |

Ролики резьбонакатные ВНГН

Ролики имеют кольцевые витки. Комплект состоит из трех роликов. Материал роликов: сталь марок Х12М, Х6ВФ по ГОСТ- 5950-73. Твердость роликов 58 … 61 HRC3.

| Условное обозначение | Размеры накатываемой резьбы | D | d | H | |

| диаметр | шаг | ||||

| ВНГН-2 | 4 | 0,70 | 18,3 | 11,5 | 10 |

| 5 | 0,80 | 19,5 | 11,5 | 10 | |

| 6; 7 | 1,00 | 18,4 | 11,5 | 10 | |

ВНГН-3М ВНГН-3М лев. |

8-11 | 0,75 | 40,5 | 22 | 18 |

| 12-16 | 0,75 | 36,3 | 22 | 18 | |

| 8-12 | 1,00 | 40,3 | 22 | 18 | |

| 14-16 | 1,00 | 36,1 | 22 | 18 | |

| 8-12 | 1,25 | 40,6 | 22 | 18 | |

| 10-12 | 1,50 | 41,0 | 22 | 18 | |

| 14-16 | 1,50 | 36,0 | 22 | 18 | |

| 12 | 1,75 | 40,0 | 22 | 18 | |

| 14-16 | 2,00 | 37,0 | 22 | 18 | |

ВНГН-4М ВНГН-4М лев. |

16-22 | 1,00 | 69,6 | 34 | 25 |

| 18-22 | 1,50 | 69,8 | 34 | 25 | |

| 24-27 | 1,50 | 63,0 | 34 | 25 | |

| 16-22 | 2,00 | 71,3 | 34 | 25 | |

| 24-27 | 2,00 | 64,80 | 34 | 25 | |

| 18-22 | 2,50 | 69,90 | 34 | 25 | |

| 24-27 | 3,00 | 64,60 | 34 | 25 | |

ВНГН-5АМ ВНГН-5АМ лев. |

30-33 | 1,50 | 93,1 | 45 | 40 |

| 36-39 | 1,50 | 89,1 | 45 | 40 | |

| 30-33 | 2,00 | 94,0 | 45 | 40 | |

| 36-39 | 3,00 | 89,2 | 45 | 40 | |

| 42-45 | 3,00 | 83,2 | 45 | 40 | |

| 48-52 | 3,00 | 77,2 | 45 | 40 | |

ВНГН-5БМ ВНГН-5БМ лев. |

36-39 | 3,00 | 89,2 | 45 | 40 |

| 30-33 | 3,50 | 96,0 | 45 | 40 | |

| 36-39 | 4,00 | 90,5 | 45 | 40 | |

| 42-45 | 4,50 | 85,1 | 45 | 40 | |

| 48-52 | 5,00 | 80 | 45 | 40 | |

| ВНГН-трап. 1М ВНГН-трап. 1М лев. | 22-24 | 5,00 | 87,6 | 45 | 40 |

| 22-24 | 5,00 | 87,6 | 45 | 40 | |

ВНГН-трап. 2М ВНГН-трап. 2М лев. 2М ВНГН-трап. 2М лев. |

26-28 | 5,00 | 101 | 45 | 40 |

| 30-34 | 6,00 | 99,6 | 45 | 40 | |

| ВНГН-трап. 3М ВНГН-трап. 3М лев. | 36-38 | 6,00 | 93,6 | 45 | 40 |

| 40-42 | 6,00 | 89,7 | 45 | 40 | |

| ВНГН-трап. 4М ВНГН-трап. 4М лев. | 16-20 | 4,00 | 68,2 | 35 | 34 |

| 16-20 | 4,00 | 68,2 | 35 | 34 | |

Головки резьбонакатные в Украине.

Цены на Головки резьбонакатные на Prom.ua

Цены на Головки резьбонакатные на Prom.uaРаботает

Головка резьбонакатная ВНГН-3М

Доставка из г. Днепр

30 000 грн

Купить

ООО “Импульспром”

Работает

Головки станочные резьбонакатные 2КА,3КА,4КА завод “Фрезер”

Доставка из г. Харьков

5 000 грн

Купить

Интернет-магазин Ассорти Инструмент

Работает

Ролик резьбонакатной ГТ G 3/4″, комплект 4 шт., к резьбонакатной головке ВНГТ

Доставка по Украине

840 грн

Купить

ТОВ “ТОКИН”

Работает

Резьбонакатная головка ВНГН трап2. Может накатывать трапециидальную резьбу от 26 мм до 34 мм.

Доставка по Украине

25 000 грн

Купить

Одесса-инструмент

Работает

Головка резьбонакатная ВНГН-4м “ЛЕВАЯ”

Доставка по Украине

30 000 грн

Купить

ООО “Ватек 96”

Работает

Головка резьбонакатная ВНГН-4м

Доставка по Украине

30 000 грн

Купить

ООО “Ватек 96”

Работает

Ролики резьбонакатные ВНГН-3М 8-12х1,0

Доставка по Украине

2 400 грн/комплект

Купить

ООО “Импульспром”

Работает

Ролики резьбонакатные ВНГН-3М 14-16х1,0

Доставка из г. Днепр

Днепр

2 400 грн/комплект

Купить

ООО “Импульспром”

Работает

Резьбонарезной станок REMS “Магнум- 3010 T” оснащение R 2 1/2-3

Доставка по Украине

387 760 грн

Купить

ООО ПАЙП ТУЛС

Работает

Плашка Ролик резьбонакатная М8х1,0 комплект из 2шт

Заканчивается

Доставка по Украине

4 263 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М3х0,5 комплект из 2шт

Доставка по Украине

3 045 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатной М3х0,5 комплект из 2шт

Заканчивается

Доставка по Украине

3 045 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М6х1,0 комплект из 2шт

Доставка по Украине

3 654 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М10х1,0 комплект из 2шт

Доставка по Украине

4 263 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатной М10х1,5 комплект из 2шт

Заканчивается

Доставка по Украине

4 872 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Смотрите также

Работает

Плашка Ролик резьбонакатная М10х1,5 комплект из 2шт

Заканчивается

Доставка по Украине

4 872 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М12х1,0 комплект из 2шт

Заканчивается

Доставка по Украине

4 263 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатной М12х1,25 комплект из 2шт

Доставка по Украине

3 654 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М12х1,5 комплект из 2шт

Доставка по Украине

4 263 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М12х1,75 комплект из 2шт

Заканчивается

Доставка по Украине

3 654 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатной М16х2,0 комплект из 2шт

Заканчивается

Доставка по Украине

4 872 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М14-16х1,5 комплект из 2шт

Заканчивается

Доставка по Украине

3 045 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М36-39 комплект из 3 шт

Заканчивается

Доставка по Украине

4 872 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатная М30-33х1,5 комплект из 3 шт

Доставка по Украине

4 872 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Плашка Ролик резьбонакатной М14-16х1,5 комплект из 3шт

Заканчивается

Доставка по Украине

3 654 грн

Купить

Metalorez – Металлорежущие инструменты и оснастка

Работает

Головка резьбонакатная ВНГН-2А

Недоступен

16 500 грн

Смотреть

ООО «АСПЕКТМАШ»

Работает

Головка резьбонакатная ВНГН-4М

Недоступен

36 000 грн

Смотреть

ООО «АСПЕКТМАШ»

Работает

Ролик резьбонакатной 10-12х1. 5 к головке ВНГН-3М к-кт из 3-х штук

5 к головке ВНГН-3М к-кт из 3-х штук

Недоступен

1 100 грн/комплект

Смотреть

“РОСТРЕСУРС-ДНЕПР”

Работает

Головка резьбонакатная ВНГН-3М

Недоступен

30 000 грн

Смотреть

ООО «АСПЕКТМАШ»

Резьбонакатные головки

Резьбонакатные головкиРЕЗЬБОНАКАТНЫЕ ГОЛОВКИ

Приспособления, позволяющие производить накатывание резьбы на универсальных станках, получили наименование резьбонакатных головок. Резьбонакатные головки могут применяться на токарных (рис. 1) и сверлильных станках, станках-автоматах и станках с ЧПУ, давая возможность обработать резьбу на любой детали, которую можно закрепить на данном станке, с высокой производительностью.

Рис. 1. Накатывание резьбы осевой головкой на токарном станке.

Существуют три основных типа резьбонакатных головок – аксиальные, радиальные и

тангенциальные.

Аксиальными головками предпочтительнее накатывать резьбу на полых деталях (так как для этого способа характерны наименьшие радиальные силы), деталях большой длины или больших диаметров, сложной конфигурации и т. д. Головки применяют на автоматических линиях, на универсальном и специальном оборудовании практически любого вида и даже при работе вручную.

В зависимости от того, сообщается главное вращательное движение заготовке или инструменту, осевые головки могут быть вращающимися или невращающимися. Вращающиеся головки устанавливают в шпинделях сверлильных или агрегатных станков, автоматов и автоматических линий, а невращающнеся — в револьверных головках токарных станков.

По конструкции аксиальные (осевые) головки (рис. 2) могут быть

раскрывающимися и нераскрывающимися, универсальные и

с регулируемым углом наклона роликов. Накатывание резьбы нераскрывающимися осевыми

головками производится с реверсированием шпинделя. Вследствие наличия реверсирования

способ мало производителен. Кроме того, наличие обратного хода головки при

вывинчивании приводит к снижению стойкости резьбонакатных роликов и

ухудшению качества накатанной резьбы.

Накатывание самораскрывающимися головками является более

производительным и чаще применяется на производстве.

Вследствие наличия реверсирования

способ мало производителен. Кроме того, наличие обратного хода головки при

вывинчивании приводит к снижению стойкости резьбонакатных роликов и

ухудшению качества накатанной резьбы.

Накатывание самораскрывающимися головками является более

производительным и чаще применяется на производстве.

Аксиальные резьбонакатные головки оснащены, как правило, тремя, реже

четырьмя или шестью, резьбонакатными роликами. Ролики имеют на периферии кольцевые

шлифованные витки, а так же заборную и калибрующую части. Ролики установлены в

головке под углом, примерно равным углу подъема накатываемой резьбы,

вызывая тем самым перемещение детали или накатной

головки на один шаг резьбы при полном обороте ролика. Поскольку ролики перемещаются

вдоль детали в осевом направлении, с помощью осевых головок можно накатывать сколь

угодно длинные резьбы, а также резьбы на

несбалансированных деталях.

Другим преимуществом осевых головок является возможность обрабатывать как неподвижную деталь при вращающейся головке, так и вращающуюся деталь при жестко закрепленной головке. Благодаря этому головки являются универсальными: они могут устанавливаться на продольном суппорте, в револьверной головке, на шпинделе или на задней бабке простых простых токарных станков, вертикально- и радиально сверлильных станков, одно- и многошпиндельных станков-автоматов, револьверных станков, гидрокопировальных станков, станков с ЧПУ, специальных станков, автоматических линий, резьбонарезных станков, специальных резьбонакатных станков).

Рис. 2. Аксиальные резьбонакатные головки.

При накатывании резьбы головками рекомендуется использовать принудительное движение подачи (причем подача численно равна шагу резьбы) до момента захвата заготовки накатными роликами, т. е. на длине двух-трех ниток, а затем движение подачи отключают и поступательное движение головки происходит вследствие сцепления резьбы роликов с резьбой заготовки (самозатягивание).

Аксиальные резьбонакатные головки за рубежом выпускаются компаниями Fette (ФРГ), Landis Machine (США), RSVP Tooling Inc (США) и рядом других.

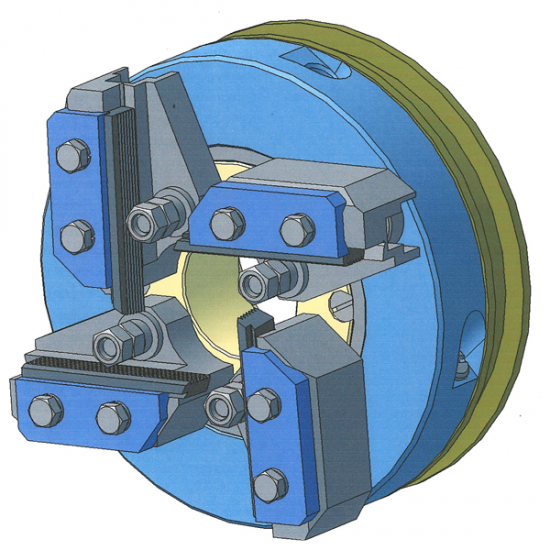

В странах СНГ наибольшее распространение получили раскрывающиеся аксиальные резьбонакатные головки типа ВНГН (рис. 3) производства бывшего завода “Фрезер” (в настоящее время выпускаются ООО “Тэтра-С” (владелец товарного знака “Фрезер”) и ООО Аркона), предназначенные для накатывания метрических резьб М4…М52 или трапецеидальных резьб Тр16…Тр42.

Рис. 3. Схема резьбонакатной головки типа ВНГН с пружиной сжатия.

3. Схема резьбонакатной головки типа ВНГН с пружиной сжатия.

Головка резьбонакатная типа ВНГН содержит резьбонакатные ролики 1, которые

свободно вращаются на эксцентриковых осях 2 с игольчатыми

роликами 3. На концах осей крепятся зубчатые колеса 4, зубья которых строго ориентированы

относительно эксцентриситета осей шпонкой 5. Оси закреплены в опорных кольцах 6 и 7,

соединенных колонками 9. Колонки фиксируются винтами 10. На колонки надеваются распорные

втулки 12, которые создают зазор между накатными роликами и опорными кольцами. Узел

головки, образованный деталями 1, 2, 3, 4, 5, 6, 7, 9, 10, 12 называется ее силовой

частью, которая определяет параметры накатываемых резьб и воспринимает все радиальные

нагрузки. Зубчатые колеса 4 входят в зацепление с центральной шестерней 13, которая

находится на хвостовике 14. Расположенный на хвостовике корпус 8 удерживается от

осевого перемещения байонетным замком. Пружина 16 стремится повернуть корпус

относительно хвостовика. В хвостовике имеются пазы, состоящие из двух участков;

прямого, параллельного оси головки, и винтового. Аналогичные пазы имеются в корпусе,

но винтовые участки их направлены в другую сторону. Сквозь пазы проходят укрепленные

в кольце 17 пальцы 18, с сидящими на них роликами 19.

В хвостовике имеются пазы, состоящие из двух участков;

прямого, параллельного оси головки, и винтового. Аналогичные пазы имеются в корпусе,

но винтовые участки их направлены в другую сторону. Сквозь пазы проходят укрепленные

в кольце 17 пальцы 18, с сидящими на них роликами 19.

Концы пальцев 18 входят в отверстия сердечника 20, несущего внутренний упор 21 и контргайку 22. Таким образом кольцо 17 и сердечник 20 жестко связаны между собой. Гайки 11 крепят силовую часть головки к корпусу. Винты 23 имеются только в головках ВНГН-5М и ВНГН-Трап.М и служат для регулирования накатных роликов на размер. Головки ВНГН работают по принципу самозатягивания: головка принудительно подается на заготовку (или наоборот) и, захватив ее, дальнейшее поступательное движение получает за счет накатанной резьбы. Головки работают и как вращающиеся и как стационарные.

Для накатывания резьб на водогазопроводных трубах по ГОСТ 3262-75

Московский инструментальный завод

выпускает аксиальные резьбонакатные головки

СТД 25004 (рис. 4), предназначенные для

использования на резьбонакатных станках СТД – 129 (рис. 5).

4), предназначенные для

использования на резьбонакатных станках СТД – 129 (рис. 5).

Рис. 4. Резьбонакатная головка СТД 25004.

Рис. 5. Резьбонакатной станок СТД -129.

Для накатывания резьб вручную заводом “Фрезер” выпускались нераскрывающиеся аксиальные резьбонакатные головки (резьбонакатные плашки) типа НП (рис. 6) и НПТ (для трубной резьбы, отличаются большим числом роликов).

Рис. 6. Резьбонакатная плашка типа НП.

В центральном отверстии корпуса 1 резьбонакатной плашки типа НП

установлена втулка 2, имеющая на фланцевой части

зубчатый венец, находящийся в зацеплении с зубчатыми венцами осей 3. Ось 3 представляет

собой валик, у которого с одной стороны нарезан зубчатый венец, а с другой имеется

эксцентрично расположенная шейка и буртик. На эксцентричной шейке на иглах располагается

накатывающий ролик 4, удерживаемый от осевых смещений буртиком оси.

На эксцентричной шейке на иглах располагается

накатывающий ролик 4, удерживаемый от осевых смещений буртиком оси.

Со стороны зубчатого венца ось 3 удерживается шайбой 5, закрепляемой винтом 6.

Центральная втулка 2 имеет два окна (см. разрез А—А), сквозь которые проходят винты 7,

устанавливаемые в корпусе 1 и упирающиеся с двух сторон в перемычку втулки 2,

образованную окнами. Отпуская один винт 7 и ввинчивая другой, можно поворачивать

центральную втулку 2 вокруг оси и тем самым, благодаря зацеплению зубчатых венцов,

поворачивать оси 3. Поворот осей 3 вызывает изменение положения эксцентричной шейки

оси 3 относительно центра плашки. Изменение положения эксцентричной шейки с сидящим

на ней накатывающим роликом происходит одновременно у всех трех роликов, поэтому

в плашке регулируется просвет между роликами а следовательно, регулируется и диаметр

накатываемой резьбы. Так как при сборке плашки важно, чтобы все три эксцентричные

оси занимали одинаковое положение относительно центра плашки, то зубчатые венцы

имеют особое исполнение. В центральной втулке 2 в трех равномерно распределенных

по окружности местах один зуб отсутствует. Соответственно у осей 3 в зубчатом, венце

имеется один сдвоенный зуб, который и вводится в расширенную канавку центральной

втулки. Эта конструктивная особенность исключает неправильную сборку плашки, предотвращая

возможные неполадки при работе и упрощая пользование плашкой.

В центральной втулке 2 в трех равномерно распределенных

по окружности местах один зуб отсутствует. Соответственно у осей 3 в зубчатом, венце

имеется один сдвоенный зуб, который и вводится в расширенную канавку центральной

втулки. Эта конструктивная особенность исключает неправильную сборку плашки, предотвращая

возможные неполадки при работе и упрощая пользование плашкой.

Недостатком данных головок является консольное расположение роликов, снижающее жесткость конструкции. Научным коллективом разработана гамма простых по конструкции нераскрывающихся аксиальных резьбонакатных головок с бесконсольным расположением роликов, предназначенных для накатывания метрических резьб, конических резьб нефтяного сортамента, крупных трапецеидальных резьб на стяжных винтах строительной арматуры и т.д.

Радиальные резьбонакатные головки разработаны для использования на большинстве типов станков,

включая токарные станки с ЧПУ. Радиальные головки отличаются очень высокой производительностью

обработки. После установки радиальной головки в исходное положение и перевода рукоятки управления в рабочее положение

обработка резьбы происходит за один оборот роликов. С помощью радиальных накатных головок можно экономично проводить обработку

очень коротких резьб, обработку резьб на маленьком вылете, обработку резьбы за буртиками, обработку конических резьб,

буквенно-цифровую маркировку, выглаживание и формовку. Ширина обрабатываемого профиля ограничена шириной роликов и составляет

максимально 39 мм.

Радиальные головки отличаются очень высокой производительностью

обработки. После установки радиальной головки в исходное положение и перевода рукоятки управления в рабочее положение

обработка резьбы происходит за один оборот роликов. С помощью радиальных накатных головок можно экономично проводить обработку

очень коротких резьб, обработку резьб на маленьком вылете, обработку резьбы за буртиками, обработку конических резьб,

буквенно-цифровую маркировку, выглаживание и формовку. Ширина обрабатываемого профиля ограничена шириной роликов и составляет

максимально 39 мм.

Радиальные резьбонакатные головки работают по двум основным схемам. Наибольшее распространение нашли головки,

у которых радиальная подача осуществляется конструктивным способом, за счет применения роликов, имеющих некруглую (затыловынную)

заборную часть. Данные головки оснащаются двумя или тремя затылованными роликами. Заготовке сообщается вращение

(круговая подача). Под действием сил трения между роликами и заготовкой роликам сообщается главное вращательное движение.

Межцентровое расстояние между роликами остается постоянным.

Под действием сил трения между роликами и заготовкой роликам сообщается главное вращательное движение.

Межцентровое расстояние между роликами остается постоянным.

Радиальные головки данного типа выпускаются, например, компаниями

Fette (ФРГ) и

RSVP Tooling Inc (США) и бывают двух основных типов: двух- и трехроликовые.

Двухроликовые радиальные накатные головки типа С (рис. 7), выпускаемые компанией Fette,

оснащены двумя роликами, которые перемещаются снаружи к центру заготовки

перпендикулярно плоскости оси. Эти головки предназначены для применения на всех видах

станков (простых токарных станках, одно- и многошпиндельных станках-автоматах,

револьверных станках, гидрокопировальных станках, станках с ЧПУ, специальных станках,

автоматических линиях, резьбонарезных станках, сверлильных станках, специальных

накатных станках). Устанавливаются на горизонтальную каретку, револьверную головку

или верхний суппорт. Подача осуществляется в радиальном направлении благодаря

определенной геометрии роликов. Работают при неподвижной головке и вращающейся

детали. Диапазон диаметров до 36 мм, диапазон длин до 39 мм.

Подача осуществляется в радиальном направлении благодаря

определенной геометрии роликов. Работают при неподвижной головке и вращающейся

детали. Диапазон диаметров до 36 мм, диапазон длин до 39 мм.

Рис. 7. Радиальная резьбонакатная головка Fette типа C.

Радиальные накатные головки Fette типа Е (рис. 8)

формируют резьбу, перемещаясь по оси заготовки. Резьба накатывается за один оборот роликов.

Предназначены для применения на всех видах станков (простых токарных станках, одно- и

многошпиндельных станках-автоматах, револьверных станках, гидрокопировальных станках,

станках с ЧПУ, специальных станках, автоматических линиях, резьбонарезных станках,

сверлильных станках, специальных накатных станках). Устанавливаются на горизонтальную

каретку, револьверную головку, шпиндель или заднюю бабку. Подача осуществляется

в радиальном направлении благодаря определенной геометрии роликов. Работают как при

неподвижной головке и вращающейся детали, так и при вращающейся головке и неподвижной

детали. Диапазон диаметров до 45 мм, диапазон длин до 39 мм.

Работают как при

неподвижной головке и вращающейся детали, так и при вращающейся головке и неподвижной

детали. Диапазон диаметров до 45 мм, диапазон длин до 39 мм.

Рис. 8. Радиальная резьбонакатная головка Fette типа E.

Радиальные накатные головки Fette типа ЕW (рис. 9) по всем параметрам соответствуют головкам типа Е, однако не имеют в конструкции рычага открытия/закрытия головки. Головка открывается, когда деталь доходит до регулируемого упора на торце головки за роликами. При этом обеспечивается минимальный сбег резьбы. Применение этих головок упрощает конструкцию станка и сокращает время и затраты на обработку.

Рис. 9. Радиальная резьбонакатная головка Fette типа EW.

У радиальных резьбонакатных головок с технологическим заданием радиального обжатия формирование резьбы на

заготовке осуществляется путем радиального перемещения цилиндрических резьбонакатных роликов в направлении оси заготовки. Так, например, у головок модели 234-SA компании

C.J. Winter (США) (рис. 10) радиальное перемещение ползунов с установленными в них

роликами осуществляется натяжением закрепленной в них кольцевой цепи путем поворота кулачков с натяжными роликами.

Основным недостатком радиальных резьбонакатных головок с технологическим заданием радиального обжатия является

необходимость наличия механизма привода радиальной подачи роликов.

Так, например, у головок модели 234-SA компании

C.J. Winter (США) (рис. 10) радиальное перемещение ползунов с установленными в них

роликами осуществляется натяжением закрепленной в них кольцевой цепи путем поворота кулачков с натяжными роликами.

Основным недостатком радиальных резьбонакатных головок с технологическим заданием радиального обжатия является

необходимость наличия механизма привода радиальной подачи роликов.

Рис. 10. Радиальная резьбонакатная головка C.J. Winter типа 234-SA.

Тангенциальными головками накатывают цилиндрическую и коническую,

правую и левую резьбу на станках токарной группы на любом участке заготовки, в том числе

за буртом. Привод роликов осуществляется от контакта с вращающейся заготовкой.

При накатывании происходит незначительное осевое перемещение роликов относительно

заготовки, поэтому ролики в корпусе должны иметь осевой зазор. Головку крепят на поперечном

суппорте.

Наибольшее распространение получило накатывание двухроликовыми тангенциальными

головками (рис. 11). Вследствие наличия сил, изгибающих заготовку, область применения такого способа ограничена длиной резьбы,

а также вылетом заготовок.

Тангенциальные резьбонакатные головки оснащены двумя встречно расположенными роликами,

перемещающимися к заготовке по углом 90 градусов к оси. Во время подачи на врезание в

тангенциальном направлении формируется резьба. Процесс формирования заканчивается,

когда оси роликов находятся на одной линии с осью детали. Для этого требуется,

как правило, от 15 до 30 оборотов детали. В то же время,

для них не требуется механизм открытия-закрытия головки. Тангенциальные накатные головки

пригодны для использования на большинстве типов станков, включая токарные станки с ЧПУ.

Для работы этих головок требуется соответственно дополнительное движение подачи

(для станков без ЧПУ управляемое специальным кулачком).

Головку крепят на поперечном

суппорте.

Наибольшее распространение получило накатывание двухроликовыми тангенциальными

головками (рис. 11). Вследствие наличия сил, изгибающих заготовку, область применения такого способа ограничена длиной резьбы,

а также вылетом заготовок.

Тангенциальные резьбонакатные головки оснащены двумя встречно расположенными роликами,

перемещающимися к заготовке по углом 90 градусов к оси. Во время подачи на врезание в

тангенциальном направлении формируется резьба. Процесс формирования заканчивается,

когда оси роликов находятся на одной линии с осью детали. Для этого требуется,

как правило, от 15 до 30 оборотов детали. В то же время,

для них не требуется механизм открытия-закрытия головки. Тангенциальные накатные головки

пригодны для использования на большинстве типов станков, включая токарные станки с ЧПУ.

Для работы этих головок требуется соответственно дополнительное движение подачи

(для станков без ЧПУ управляемое специальным кулачком). Основным преимуществом этих

головок является возможность бокового врезания в деталь с последующим накатыванием.

Для работы головки деталь должна вращаться, а головка быть смонтирована жестко на

станке. С помощью тангенциальных накатных головок можно проводить обработку

очень коротких резьб; обработку резьб на маленьком вылете;

обработку конических резьб; буквенно-цифровую маркировку;

выглаживание и формовку. Ширина обрабатываемого профиля ограничена шириной роликов

и составляет не более 40 мм

Основным преимуществом этих

головок является возможность бокового врезания в деталь с последующим накатыванием.

Для работы головки деталь должна вращаться, а головка быть смонтирована жестко на

станке. С помощью тангенциальных накатных головок можно проводить обработку

очень коротких резьб; обработку резьб на маленьком вылете;

обработку конических резьб; буквенно-цифровую маркировку;

выглаживание и формовку. Ширина обрабатываемого профиля ограничена шириной роликов

и составляет не более 40 мм

Рис. 11. Тангенциальные резьбонакатные головки.

Тангенциальные резьбонакатные головки бывают с синхронным (для точных резьб)

н несинхронным (для резьб невысокой точности) вращением роликов. Головки имеют два ролика с винтовой нарезкой, направление которой должно быть

противоположно направлению накатываемой резьбы, и с числом заходов,

обеспечивающим равенство углов подъема витков на роликах и заготовке.

Число заходов выбирают от двух до шести в зависимости от шага. Оси роликов

параллельны оси заготовки. В начальный рабочий момент ролики своей наружной

поверхностью касаются заготовки. Затем головке вместе с роликами сообщается

тангенциальное движение подачи относительно заготовки. Накатывание прекращается

тогда, когда ролики с головкой занимают положение, при котором оси роликов и

заготовки оказываются в одной плоскости. После этого головка должна быстро

возвратиться в исходное положение, в противном случае качество резьбы

окажется низким.

Головки имеют два ролика с винтовой нарезкой, направление которой должно быть

противоположно направлению накатываемой резьбы, и с числом заходов,

обеспечивающим равенство углов подъема витков на роликах и заготовке.

Число заходов выбирают от двух до шести в зависимости от шага. Оси роликов

параллельны оси заготовки. В начальный рабочий момент ролики своей наружной

поверхностью касаются заготовки. Затем головке вместе с роликами сообщается

тангенциальное движение подачи относительно заготовки. Накатывание прекращается

тогда, когда ролики с головкой занимают положение, при котором оси роликов и

заготовки оказываются в одной плоскости. После этого головка должна быстро

возвратиться в исходное положение, в противном случае качество резьбы

окажется низким.

Тангенциальные резьбонакатные головки за рубежом выпускаются компаниями

Fette (ФРГ), Wagner Werkzeugsystem

(ФРГ), RSVP Tooling Inc (США) и рядом других.

Заводом “Фрезер” выпускались тангенциальные головки типа ТНГ с несинхронным вращением роликов (для резьб невысокой точности) и головки типа ТНГС с синхронным вращением роликов.

С помощью накатных головок могут обрабатываться практически все типы существующих

резьб. Угол профиля не должен быть меньше 10 градусов. В рамках этих условий можно также

обрабатывать специальные резьбы. Накатываемые диаметры лежат в диапазоне

от 1,4 мм до 230 мм. Кроме того, допуская, что концентричные канавки являются резьбой

с бесконечно большим углом подъема, приходим к выводу о возможности накатывания рифлений,

дорожек и подобных элементов конструкции. При это не имеет значения, является ли накатка

прямой, винтовой, правой или левой или двойной. Поверхности цилиндрических деталей могут

быть накатаны накатными роликами, а концы труб могут быть обсажены профильными роликами.

На цилиндрических деталях также можно с помощью накатки наносить маркировку

с использованием любых символов.

Процесс накатывания не накладывает ограничений на размеры и форму заготовки. Естественно, при этом деталь должна быть корректно установлена и зажата и накатная головка должна находиться в определенном исходном положении. Во многих случаях можно выбрать между неподвижной головкой и вращающейся деталью или неподвижной деталью и вращающейся головкой. На прутковых станках можно также накатывать резьбы за буртиками (например, на штуцерах) перед отрезкой детали от прутка. Если станок оснащен устройством непрерывной подачи прутка, то можно накатывать резьбы неограниченной длины. Во многих случаях возможно накатывание резьбы на трубах. При накатывании тонкостенных труб применяются внутренние оправки. Остаточная толщина стенки между основным и внутренним диаметром резьбы должна быть не менее 0,5 мм плюс половина высоты профиля резьбы.

Для накатывания внутренних резьб головки пока не нашли широкого применения. В качестве примера

головок для накатывания внутренних резьб можно привести аксиальные головки РГТВ, выпускавшиеся заводом “Фрезер”, и

предназначенные для накатывания внутренних конических резьб по ГОСТ 631-80 и 632-80

на предохранительных деталях труб нефтяного сортамента без предварительной подготовки поверхности

заготовки под накатывание резьбы. Головки РГТВ использовались на специальных трубонарезных станках,

оснащенных гидравлическим приводом подачи головки в зону накатывания.

Головки РГТВ использовались на специальных трубонарезных станках,

оснащенных гидравлическим приводом подачи головки в зону накатывания.

Накатывание резьбы головками может осуществляться на любом виде оборудования,

обеспечивающем взаимное вращение обрабатываемой детали и накатной головки относительно

друг друга.

Основными видами оборудования, на котором применяется накатывание, являются токарные

и сверлильные станки, токарные автоматы, включая станки с ЧПУ.

Применение станков с ЧПУ для накатывания резьбы повышает эффективность и экономичность

обработки. Накатные головки существенно сокращают дорогое машинное время станков с ЧПУ,

так как резьба в этом случае обрабатывается за один проход за несколько секунд, в то время

как нарезание резьбы резцом требует многопроходного цикла. Более высокая стойкость роликов

по сравнению с резьбовым резцом обеспечивает сокращение расходов на

заработную плату благодаря

уменьшению времени на наладку станка. Головки оснащаются хвостовиками для токарных станков

или специальными хвостовиками под конкретный станок.

Головки оснащаются хвостовиками для токарных станков

или специальными хвостовиками под конкретный станок.

Скорости накатывания резьб достаточно высоки. При этом, скорость накатывания треугольных резьб выше, чем скорости обработки трапецеидальных резьб, поскольку в последнем случае необходимо перемещать больше материала. С другой стороны, накатывание материалов с более высоким коэффициентом удлинения может осуществляться на более высокой скорости, чем для материалов с более низким коэффициентом удлинения. Более прочные материалы требуют меньших скоростей обработки. Для разных видов резбонакатных головок существуют различные зависимости между скоростью, диаметром резьбы, подачей, скоростью вращения роликов и временем обработки. Скорость накатывания для аксиальных головок приведена в табл.1.

Таблица 1.

Рекомендуемые скорости накатывания резьб осевыми головками

Для радиальных головок рекомендуется скорость 20-60 м/мин, время обработки

очень мало, так как накатывание осуществляется за один оборот роликов.

Для тангенциальных головок скорость 20-80 м/мин, требуется дополнительный управляемый привод подачи головки, время обработки больше, так как требуется от 15 до 30 оборотов заготовки на операцию накатывания и от 5 до 7 оборотов заготовки на ускоренный отвод головки.

967639 – Резьбонакатная головка — PatentDB.ru

Резьбонакатная головка

Иллюстрации

Показать все

Реферат

О П И С А Н И Е ()967639

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВМДЕТ ЕЛЬ СТВУ

Союз Советских

Социалистических

Республик (61) Дополнительное к авт. свид-ву— (22) Заявлено 25.03.81 (21) 3295519/25-27 с присоединением заявки №вЂ” (23) Приоритет— (51) М.К .

В 21 Н 3/04

Государствеккый конктет

СССР (53) УДК 621. 992..7 (088.8) Опубликовано 23.10.82. Бюллетень № 39

992..7 (088.8) Опубликовано 23.10.82. Бюллетень № 39

Дата опубликования описания 28.10.82 по делан изобретений и открытий (72) Авторы изобретения

В. В. Матвеев, Г. А. Мальков и Л. Г. Паренкин

I .ь;

Челябинский филиал Научно-исследовательского института технологии тракторного и сельскохозяйственног машиностроения в(:исоюмня

1. АТЕ11 Т11 ОТ.”:. ХБ. 1ЧЕСЫАЯ

Ь11БЛ11ОТЕКА (7l) Заявитель (54) РЕЗЬБОНАКАТНАЯ ГОЛОВКА

Изобретение относится к обработке металлов давлением и может быть использовано для накатывания наружных резьб в машиностроении, трубной и геологоразведочной промышленности.

Известна резьбонакатная головка для накатывания наружной резьбы, содержащая корпус, в котором на осях установлены резьбонакатные ролики и механизм регулирования межосевого расстояния роликов (1) .

Наиболее близким техническим решением к изобретению является резьбонакатная головка, содержащая ползуны, размещенные в корпусе с возможностью радиального перемещения от клиньев механизма регулирования накатного диаметра, и резьбонакатные ролики, установленные в ползунах с 1s возможностью свободного вращения (2).

Недостатком известных головок является отсутствие у них компенсирующего устройства. Вследствие этого, при наличии несоосности головки и накатываемого изделия, возникают внешние радиальные и осевые силы, приводящие к нарушению закона винтового движения резьбонакатных роликов, что снижает точность накатываемой резьбы.

Целью изобретения является повышение точности накатываемых резьб.

Поставленная цель достигается тем, что резьбонакатная головка, содержащая размещенные в корпусе с возможностью радиального перемещения ползуны, несущие резьбонакатные ролики, установленные с возможностью свободного вращения, снабжена компенсирующим устройством, закрепленным на корпусе соосно ему и выполненным в виде втулки с двумя фланцами, между которыми выполнены сквозные винтовые канавки.

На фиг. 1 изображена резьбонакатная головка, общий вид; на фиг. 2 — разрез

А — А на фиг. 1.

Головка содержит корпус 1, в котором установлены ползуны 2 с возможностью радиального перемещения. В ползунах 2 на осях 3 и игольчатых роликах 4 установлены резьбонакатные ролики 5 и 6 (передняя крышка головки). Гайка 7 и сухари 8 предназначены для регулирования диаметра накатки. Кольцо 9 служит для фиксации ползунов 2 в радиальном направлении, а хомут !Π— для смещения кольца в осевом направлении при раскрытии головки.

В ползунах 2 на осях 3 и игольчатых роликах 4 установлены резьбонакатные ролики 5 и 6 (передняя крышка головки). Гайка 7 и сухари 8 предназначены для регулирования диаметра накатки. Кольцо 9 служит для фиксации ползунов 2 в радиальном направлении, а хомут !Π— для смещения кольца в осевом направлении при раскрытии головки.

967639

Формула изобретения

Составитель С. Сасенко

Редактор Т. Кугрышева Техред И. Верес Корректор Л. Бокшан

Заказ 7197/IS Тираж 702 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП кПатент», г. Ужгород, ул. Проектная, 4

Позицией 1! обозначено компенсирующее устройство, позицией 12 — базовый элемент станка.

Резьбонакатная головка работает следующим образом.

Во вращающуюся головку подают заготовку и осуществляют накатывайие резьбы.

В случае значительного перекоса осей головки и изделия компенсирующее устройство

11 дает возможность смещения корпуса и установки его оси по оси изделия. Жесткость компенсирующего устройства выбирают такой, чтобы головка не проворачивалась.

Жесткость компенсирующего устройства выбирают такой, чтобы головка не проворачивалась.

Предлагаемая головка по сравнению с известной позволяет компенсировать смещение ее оси относительно оси изделия, что существенно уменьшает погрешность винтового профиля резьбы.

Резьбонакатная головка, содержащая размещенные в корпусе с возможностью радиального перемещения ползуны, несущие резьбонакатные ролики, установленные с возможностью свободного вращения, отличающаяся тем, что, с целью повышения точности накатываемых резьб, она снабжена компенсирующим устройством, закрепленным на корпусе соосно ему и выполненным в виде втулки с двумя фланцами, между которыми выполнены сквозные винтовые канавки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 394145, кл. В 21 Н 3/04, 17.12.71.

2. Авторское свидетельство СССР № 500867, кл. В 21 Н 3/04, (прототип).

Гребёнки, резьбонакатные головки, ролики, плашки

Выберите категорию:

Все

Алмазный инструмент

» Круг алмазный шлифовальный плоский прямого профиля формы 1А1

» Круг алмазный шлифовальный плоский с двухсторонним коническим профилем формы 1ЕЕ1 и 14ЕЕ1

» Круг алмазный шлифовальный плоский с выточкой формы 6А2

» Круг алмазный шлифовальный чашечный конический формы 12А2 с углом 45* и 11V9 70*

» Алмазный карандаш

» Наконечник Роквелла

» Головка алмазная

» Диски реликтовые, державки ДО-40, ДО-75

» Алмазный выглаживатель

Гребёнки, резьбонакатные головки, ролики, плашки

» Головки резьбонакатные ГОСТ 9539-72

» Ролики резьбонакатные ВНГН ГОСТ 9539-72

» Гребенки резьбонарезные плоские для метрической резьбы ГОСТ 2287-88

» Гребенки резьбонарезные для трубной резьбы

» Плашки плоские резьбонакатные ГОСТ2248

Зенкера, зенковки

» Зенкера с коническим хвостовиком

» Зенковки с коническим хвостовиком ГОСТ 14953-80

Долбяки зуборезные

» Долбяк дисковый прямозубый ГОСТ 9323-79

» Долбяк хвостовой прямозубый ГОСТ 9323-79

» Долбяк чашечный чистовой ГОСТ 9323-79

Измерительный инструмент

» Головки измерительные

» Индикаторы

» Линейки

» Микрометры

» Нутромеры микрометрические

» Нутромеры ГОСТ 868-82

» Наборы концевых мер длины

» Призмы многогранные ПМ

» Приборы

» Стойки и штативы

» Скобы рычажные

» Штангенциркули (штангенциркули механические (ШЦ) ГОСТ 166-89, штангенциркули цифровые (ШЦЦ) ГОСТ 1

» Штангенглубиномер

» Штангенрейсмас

» Штангензубомер

» Шаблоны измерительные

»» Набор резьбовых шаблонов

» Уровни

Калибры

» Калибр кольцо G, K, Rc

» Калибр пробка резьбовая трубная G

» Калибр пробка резьбовая K, Rc

Метчики

» Метчики машинно-ручные ГОСТ 3266-81

» Метчики ЛЕВЫЕ машинно-ручные, ручные ГОСТ 3266-81

» Метчики для конической дюймовой резьбы машинно-ручные (К) ГОСТ 6227-80

» Метчики для трубной цилиндрической резьбы ручные (G) ОСТ 2И 50-1-92

» Метчики для трубной цилиндрической резьбы машинно-ручные (G) ГОСТ 3266-81

» Метчики для трубной конической резьбы машинно-ручные (Rс) ГОСТ6227-80

» Метчики гаечные ГОСТ 1604-71

» Метчики для газовой балонной резьбы ГОСТ 9909-81

» Метчики импортные HSSE

» Метчики ручные

» Метчики м/р для трапецеидальной резьбы

Напильники и надфили

» Напильники квадратные

» Напильники круглые

» Напильники плоские

» Напильники полукруглые

» Напильники ромбические

» Напильники трехгранные

» Надфили

Ножи сменные для режущего инструмента

Оснастка и приспособления

» Центра вращающиеся

» Центра упорные

» Втулки переходные

» Патроны сверлильные

» Патроны токарные

» Кулачки к патрону

» Кулачки к головке РНГ

» Цанги

»» Цанги ER16

»» Цанги ER20

»» Цанги ER25

»» Набор цанг

» Штативы магнитные

» Воротки для метчиков

Пилы дисковые сегментные, сегменты ГОСТ 4047-82

» Пилы дисковые сегментные для металла (Геллера) ГОСТ 4047-82

» Сегменты к пилам дисковым для металла ГОСТ 4047-82

Пластины твердосплавные

» Пластины для шаберов

» Трехгранные неперетачиваемые пластины

» Трехгранные ломанные неперетачиваемые пластины с отверстием и стружколомом

» Пятигранные неперетачиваемые пластины

» Квадратные неперетачиваемые пластины

» Ромбические неперетачиваемые пластины

» Круглые непертачиваемые пластины

» Параллелограмм неперетачиваемые пластины

Плашки

» Плашки для метрической резьбы (тип М) ГОСТ 9740-71

» Плашки для левой метрической резьбы (тип М)

» Плашки для трубной цилиндрической резьбы G ГОСТ 9740-71

» Плашки для конической дюймовой резьбы К” ГОСТ 6228-80

» Плашки для трубной конической резьбы (Rc) ГОСТ 6228-80

» Плашка резьбонакатная бесстружечная сборная

Полотна ножовочные

» Полотна ножовочные машинные

Развёртки

» Развертки ручные цилиндрические ГОСТ 7722-77

» Развертки машинные ГОСТ 1672-80

» Развертки ручные разжимные ГОСТ 3509-71

» Развертки насадные ГОСТ 20389-74

» Развертки конические с прямой , винтовой канавкой 1:30,1:50 ГОСТ 11177-84

» Развертки котельные машинные ГОСТ 18121-72

Резцы и вставки

» Резцы отрезные ГОСТ 18884-73

» Резцы подрезные отогнутые ГОСТ 18880-73

» Резцы проходные прямые ГОСТ 18878-73

» Резцы проходные отогнутые ГОСТ 18877-73

» Резцы проходные упорные отогнутые ГОСТ 18879-73

» Резцы проходные упорные прямые ГОСТ 18879-73

» Резцы резьбовые для наружной резьбы ГОСТ 18885-73

» Резцы резьбовые для внутренней резьбы ГОСТ 18885-73

» Резцы расточные для глухих отверстий ГОСТ 18883-73

» Резцы расточные для cквозных отверстий ГОСТ 18882-73

» Резцы расточные с цилиндрич. хвост. для координатно – расточных станков ВК6М

» Резцы строгальные проходные

» Резцы с механическим креплением пластин

» Резцы расточные с цилиндрич. хвост. для координатно-расточных станков из СТМ (эльбор, гексанит)

» Резец СТМ (гексанит, эльбор)

» Резцы сборные оснащенными вставками СТМ (эльбор, гексанит)

» Вставки цилиндрические СТМ (эльбор, гексанит, К01, К10)

» Заготовки монолитные из быстрорежущей стали (Р6М5)

» Резцы к зуборезной головке для прямозубых конических колёс ГОСТ 24905-81

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м3 СИЗ

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м5 СИЗ

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м6 СИЗ

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м4 Левые

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м3 Левые

Свёрла

» Сверла спиральные с коническим хвостовиком ГОСТ 10903-77, ГОСТ 12121-77, ГОСТ 2092-77

» Сверла спиральные с коническим хвостовиком твердосплавные ГОСТ 22736-77

» Сверла спиральные с цилиндричеким хвостовиком левые ГОСТ 19545-74

» Сверла центровочные ГОСТ 14952-75

» Сверла спиральные с цилиндрическим хвостовиком ГОСТ 10902-77

» Сверла цилиндрические с удлиненной рабочей частью Р6М5

» Сверла с механическим креплением ТС пластин

Инструмент слесарный

» Клейма

Фрезы

» Фрезы концевые конический хвостовик ГОСТ 17026-71

» Фрезы концевые с твердосплавными пластинами конический хвостовик ГОСТ 28435-90 и цельные ГОСТ 18372

» Фрезы концевые цилиндрический хвостовик ГОСТ 17025-71

» Фрезы концевые твердосплавные цельные цилиндрический хвостовик ГОСТ 18937-73

» Фрезы концевые двухсторонние цилиндрический хвостовик

» Фрезы шпоночные конический хвостовик ГОСТ 9140-78

» Фрезы шпоночные цилиндрический хвостовик ГОСТ 9140-78

» Фрезы шпоночные твердосплавные ГОСТ 6396-78, ГОСТ 16463-80

» Фрезы зуборезные мелкомодульные ГОСТ 13838-68

» Фрезы зуборезные модульные ГОСТ 10996-64

» Фрезы червячные мелкомодульные для цилиндрических зубчатых колес с эвольв.

хвост. для координатно – расточных станков ВК6М

» Резцы строгальные проходные

» Резцы с механическим креплением пластин

» Резцы расточные с цилиндрич. хвост. для координатно-расточных станков из СТМ (эльбор, гексанит)

» Резец СТМ (гексанит, эльбор)

» Резцы сборные оснащенными вставками СТМ (эльбор, гексанит)

» Вставки цилиндрические СТМ (эльбор, гексанит, К01, К10)

» Заготовки монолитные из быстрорежущей стали (Р6М5)

» Резцы к зуборезной головке для прямозубых конических колёс ГОСТ 24905-81

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м3 СИЗ

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м5 СИЗ

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м6 СИЗ

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м4 Левые

»» Комплект резцов к зуборезной головке для прямозубых конических колёс м3 Левые

Свёрла

» Сверла спиральные с коническим хвостовиком ГОСТ 10903-77, ГОСТ 12121-77, ГОСТ 2092-77

» Сверла спиральные с коническим хвостовиком твердосплавные ГОСТ 22736-77

» Сверла спиральные с цилиндричеким хвостовиком левые ГОСТ 19545-74

» Сверла центровочные ГОСТ 14952-75

» Сверла спиральные с цилиндрическим хвостовиком ГОСТ 10902-77

» Сверла цилиндрические с удлиненной рабочей частью Р6М5

» Сверла с механическим креплением ТС пластин

Инструмент слесарный

» Клейма

Фрезы

» Фрезы концевые конический хвостовик ГОСТ 17026-71

» Фрезы концевые с твердосплавными пластинами конический хвостовик ГОСТ 28435-90 и цельные ГОСТ 18372

» Фрезы концевые цилиндрический хвостовик ГОСТ 17025-71

» Фрезы концевые твердосплавные цельные цилиндрический хвостовик ГОСТ 18937-73

» Фрезы концевые двухсторонние цилиндрический хвостовик

» Фрезы шпоночные конический хвостовик ГОСТ 9140-78

» Фрезы шпоночные цилиндрический хвостовик ГОСТ 9140-78

» Фрезы шпоночные твердосплавные ГОСТ 6396-78, ГОСТ 16463-80

» Фрезы зуборезные мелкомодульные ГОСТ 13838-68

» Фрезы зуборезные модульные ГОСТ 10996-64

» Фрезы червячные мелкомодульные для цилиндрических зубчатых колес с эвольв. профилем ГОСТ 10331-81

» Фрезы червячные чистовые для цилиндрических зубчатых колес с эвольвентным профилем ГОСТ 9324-2015

» Фрезы червячные чистовые для шлицевых валов с эвольвентным профилем ГОСТ 6637-80

» Фрезы червячные для нарезания зубьев звездочек к приводным роликовым и втулочным цепям ГОСТ 15127-83

» Фрезы червячные с зацеплением Новикова ГОСТ 16771-81 (ОСТ 2И41-11-87) – чистовые

» Фрезы червячные питчевые

» Фрезы дисковые пазовые ГОСТ 1695-80, ГОСТ 3964-69

» Фрезы для пазов сегментных шпонок ГОСТ 6648-79

» Фрезы для обработки Т-образных пазов ГОСТ 7063-72

» Фрезы дисковые трехсторонние ГОСТ 28527-90

» Фрезы отрезные / прорезные ( шлицевые ) ГОСТ 2679-93

» Фрезы торцевые ГОСТ 9304-69

» Фрезы двухугловые симметричные ГОСТ Р 50181-92

» Фрезы двухугловые ГОСТ Р 50181-92

» Фрезы одноугловые ГОСТ Р 50181-92

» Фрезы полукруглые вогнутые фасонные ГОСТ 9305-93

» Фрезы полукруглые выпуклые фасонные ГОСТ 9305-93

» Фрезы цилиндрические насадные ГОСТ 29092-91

» Фрезы червячные для шлицевых валов с прямобочным профилем ГОСТ 8027-86

» Борфрез

»» Цилиндрические

»» Сферические

»» Овальные

» Фрезы гребенчатые

Протяжки

» Протяжки шпоночные ГОСТ 18217-90, ГОСТ 18218-90, ГОСТ-18219-90

» Протяжки круглые переменного резания ГОСТ 20365-74

» Протяжки для шлицевых отверстий с прямобочным профилем ГОСТ 24819-81

» Протяжки шпоночные с фасочными зубьями ГОСТ 18219-90

Резцы зубострогальные ГОСТ 5392-80

Ролики резьбонакатные к плашкам типа НП, ТУ2-035-683-79

» Ролики резьбонакатные к плашкам типа НП 2

» Ролики резьбонакатные к плашкам типа НП 3

профилем ГОСТ 10331-81

» Фрезы червячные чистовые для цилиндрических зубчатых колес с эвольвентным профилем ГОСТ 9324-2015

» Фрезы червячные чистовые для шлицевых валов с эвольвентным профилем ГОСТ 6637-80

» Фрезы червячные для нарезания зубьев звездочек к приводным роликовым и втулочным цепям ГОСТ 15127-83

» Фрезы червячные с зацеплением Новикова ГОСТ 16771-81 (ОСТ 2И41-11-87) – чистовые

» Фрезы червячные питчевые

» Фрезы дисковые пазовые ГОСТ 1695-80, ГОСТ 3964-69

» Фрезы для пазов сегментных шпонок ГОСТ 6648-79

» Фрезы для обработки Т-образных пазов ГОСТ 7063-72

» Фрезы дисковые трехсторонние ГОСТ 28527-90

» Фрезы отрезные / прорезные ( шлицевые ) ГОСТ 2679-93

» Фрезы торцевые ГОСТ 9304-69

» Фрезы двухугловые симметричные ГОСТ Р 50181-92

» Фрезы двухугловые ГОСТ Р 50181-92

» Фрезы одноугловые ГОСТ Р 50181-92

» Фрезы полукруглые вогнутые фасонные ГОСТ 9305-93

» Фрезы полукруглые выпуклые фасонные ГОСТ 9305-93

» Фрезы цилиндрические насадные ГОСТ 29092-91

» Фрезы червячные для шлицевых валов с прямобочным профилем ГОСТ 8027-86

» Борфрез

»» Цилиндрические

»» Сферические

»» Овальные

» Фрезы гребенчатые

Протяжки

» Протяжки шпоночные ГОСТ 18217-90, ГОСТ 18218-90, ГОСТ-18219-90

» Протяжки круглые переменного резания ГОСТ 20365-74

» Протяжки для шлицевых отверстий с прямобочным профилем ГОСТ 24819-81

» Протяжки шпоночные с фасочными зубьями ГОСТ 18219-90

Резцы зубострогальные ГОСТ 5392-80

Ролики резьбонакатные к плашкам типа НП, ТУ2-035-683-79

» Ролики резьбонакатные к плашкам типа НП 2

» Ролики резьбонакатные к плашкам типа НП 3

Производитель:

ВсеЗ-д ВильнюсЗ-д ВладивостокЗ-д ЗИДЗ-д КИЗЗ-д МИЗЗ-д Оренбургз-д СестрорецкЗ-д ТИЗЗ-д ФрезерЗ-д ФрунзеЗ-д ХарьковЗ-д ЧИЗ

Результатов на странице:

5203550658095

резьбонакатная головка с плоскими плашками для обработки предельно мелкоразмерных резьб (варианты) – патент РФ 2087237

Использование: обработка металлов давлением, в частности накатывание предельно мелкоразмерных резьб в практическом диапазоне диаметров 0,25 – 2,0 мм. Сущность изобретения: предусматриваются два варианта выполнения резьбонакатной головки – с плашками с рабочей поверхностью типа “развернутый винт” и с плашками с рабочей поверхностью типа “развернутое кольцо”. Плашки установлены на ползунах. Головки выполнены с механизмом тонкого регулирования диаметра обработки. В первом варианте (с плашками “развернутый винт”) направляющие для ползунов выполнены в виде двух планок, один конец которых установлен с возможностью поворота относительно накладки, прикрепленной к одной из боковых поверхностей корпуса, а другой конец размещен с зазором в окне противоположной накладки, и установлены в торцевой плоскости головки параллельно. Во втором варианте направляющие для ползунов выполнены аналогично первому, но установлены в параллельных горизонтальных плоскостях под углом перекрещивания, близким по величине к углу подъема резьбы. Во втором варианте плашки выполнены с рабочей поверхностью типа “развернутое кольцо”. 2 с. и 1 з.

Сущность изобретения: предусматриваются два варианта выполнения резьбонакатной головки – с плашками с рабочей поверхностью типа “развернутый винт” и с плашками с рабочей поверхностью типа “развернутое кольцо”. Плашки установлены на ползунах. Головки выполнены с механизмом тонкого регулирования диаметра обработки. В первом варианте (с плашками “развернутый винт”) направляющие для ползунов выполнены в виде двух планок, один конец которых установлен с возможностью поворота относительно накладки, прикрепленной к одной из боковых поверхностей корпуса, а другой конец размещен с зазором в окне противоположной накладки, и установлены в торцевой плоскости головки параллельно. Во втором варианте направляющие для ползунов выполнены аналогично первому, но установлены в параллельных горизонтальных плоскостях под углом перекрещивания, близким по величине к углу подъема резьбы. Во втором варианте плашки выполнены с рабочей поверхностью типа “развернутое кольцо”. 2 с. и 1 з. п. ф-лы, 8 ил.

п. ф-лы, 8 ил.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5, Рисунок 6, Рисунок 7, Рисунок 8

Формула изобретения

1. Резьбонакатная головка с плоскими плашками для обработки предельно мелкоразмерных резьб, содержащая две плоские встречнодвижущиеся плашки, установленные на ползунах и перемещающиеся под действием пружинного узла, отличающаяся тем, что направляющие для ползунов выполнены в виде двух планок, один конец которых установлен с возможностью поворота относительно накладки, прикрепленной к одной из боковых поверхностей корпуса, а другой конец размещен с зазором в окне противоположной накладки, и установлены в торцевой плоскости головки параллельно, плашки выполнены с рабочей резьбовой поверхностью типа “развернутый винт”, при этом головка снабжена механизмом тонкого регулирования диаметра обработки.

2. Резьбонакатная головка с плоскими плашками для обработки предельно мелкоразмерных резьб, содержащая две плоские встречнодвижущиеся плашки, установленные на ползунах и перемещающиеся под действием пружинного узла, отличающаяся тем, что направляющие для ползунов выполнены в виде двух планок, один конец которых установлен с возможностью поворота относительно накладки, прикрепленной к одной из боковых поверхностей корпуса, а другой конец размещен с зазором в окне противоположной накладки, и установлены в параллельных горизонтальных плоскостях под углом перекрещивания , близким к величине угла подъема резьбы, плашки выполнены с рабочей резьбовой поверхностью типа “развернутое кольцо”, в которых направление витков совпадает с направлением рабочего движения плашек, при этом головка снабжена механизмом тонкого регулирования диаметра обработки.

3. Головка по пп.1 и 2, отличающаяся тем, что механизм тонкого регулирования диаметра обработки выполнен в виде установленного на центральной оси головки коромысла с расположенными на его противолежащих концах штифтами, входящими в пазы направляющих, и двух регулировочных винтов, установленных в накладках корпуса с возможностью взаимодействия с коромыслом, обеспечивая синхронное угловое перемещение направляющих, при этом угол поворота направлящих связан с диаметром обработки соотношениями

d = 2asin – 2b,

D = 2asin( + ) – 2b,

где а радиус поворота направляющих, мм;

b расстояние от оси направляющей до заготовки, мм;

– угол между радиусом поворота и осью направляющей, град.

– регулируемый угол, изменение величины которого определяет изменение обрабатываемого диаметра, град.

d и D диаметры обработки, мм.

Описание изобретения к патенту

Изобретение относится к обработке металлов пластической деформацией с помощью резьбонакатных головок (РНГ) на металлорежущих станках, в частности токарной группы.

Известны РНГ для накатывания резьб с осевой, тангенциальной или радиальной подачей. Все они оснащены комплектом круглых роликов. Недостатком данного технического решения применительно к обработке предельно мелкоразмерных резьб является невозможность обработки головками, работающими с осевой подачей из-за несведения к малому диаметру трехштучного комплекта роликов, а также невозможность обработки головками, работающими с тангенциальной и радиальной подачами из-за изгибной деформации тонкой заготовки.

Наиболее близким по технической сущности инструментом является резьбонакатная раскрывающаяся головка, содержащая корпус, в котором располагаются плоские накатные плашки с резьбой прямолинейного профиля, прикрепленные к ползунам, подпружиненным друг относительно друга, перемещение плашек ограничено выступами, кольцами с рукояткой, посаженной на хвостовике корпуса.

Недостатком данного технического решения является невозможность использования плоских плашек с рабочей резьбовой поверхностью типа “развернутое кольцо”, которые должны располагаться и перемещаться в головке под углом, близким к углу подъема резьбы, отсутствие тонкой регулировки расстояния между плашками, что определяет точность диаметра обработки.

Целью изобретения является создание конструкции РНГ с плоскими встречнодвижущимися плашками, применение которых не имеет ограничений по минимизации размера обрабатываемого диаметра, допускает использование плашек с рабочей поверхностью как типа “развернутый винт”, так и типа “развернутое кольцо”, позволяет в регулировочных целях изменение расстояния между плашками.

Поставленная цель достигается тем, что в корпусе головки, располагающемся соосно обрабатываемой заготовке, устанавливаются две плоские плашки. В одном варианте используются плашки типа “развернутый винт”, и двигаются они при накатывании перпендикулярно оси головки. Во втором случае используются плашки типа “развернутое кольцо”, и при накатке они перемещаются под углом к торцевой плоскости. Тонкая регулировка обрабатываемого диаметра достигается поворотом двух направляющих при помощи центрального коромысла, синхронно поворачивающего эти направляющие, сохраняя их параллельность. Рабочее движение двух ползунов вместе с плашками осуществляется единой винтовой пружиной, два конца которой после закручивания заводятся в соответствующие пазы ползунов.

Рабочее движение двух ползунов вместе с плашками осуществляется единой винтовой пружиной, два конца которой после закручивания заводятся в соответствующие пазы ползунов.

На фиг. 1 изображен продольный разрез РНГ с плашками типа “развернутый винт”, на фиг. 2 представлен вид с торца на эту же головку; на фиг.3 вид сверху; на фиг. 4 показан вид сверху на вариант головки, в котором используются плашки типа “развернутое кольцо”, на фиг. 5 дано аксонометрическое изображение плашки типа “развернутый винт”, на фиг. 6 – плашки типа “развернутое кольцо”, на фиг. 7 и 8 показаны схемы регулирования диаметра.

Резьбонакатная головка содержит корпус 1, на боковых поверхностях которого укрепляются две накладки 2, в пазы которых входят две параллельно установленные направляющие 3, каждая из которых может поворачиваться относительно штифтов 4, сидящих в накладках 2; другой конец направляющих 3 располагается с зазором в зоне противоположной накладки и имеет паз, в который входит штифт 5 коромысла 6. Коромысло 6 имеет возможность поворачиваться вокруг центральной оси головки. Установка направляющих 3 относительно корпуса 1 и накладок 2 может быть выполнена в двух вариантах в торцевой плоскости параллельно друг другу (фиг. 2 и фиг. 3) или под углом w так, что они находятся в перекрещивающемся положении (фиг.4). Ползуны 7 имеют возможность перемещаться в параллельных друг другу плоскостях, встречно или расходясь, по направляющим 3. В этом случае в варианте параллельной установки направляющих 3 ползуны 7 и плашки 8 могут двигаться параллельно друг другу, а в случае перекрещивающегося положения направляющих 3 (на фиг. 4) ползуны 7 двигаются в перекрестных друг другу направлениях, но в двух параллельных плоскостях. Во втором варианте на ползунах 7 установлены плоские плашки 9 типа “резвернутое кольцо” (фиг. 6). В отверстии корпуса 1 располагается также винтовая пружина 10, два спрямленных конца которой с противоположных сторон после соответствующего закручивания заведены в пазы клинообразной формы ползунов 7.

Коромысло 6 имеет возможность поворачиваться вокруг центральной оси головки. Установка направляющих 3 относительно корпуса 1 и накладок 2 может быть выполнена в двух вариантах в торцевой плоскости параллельно друг другу (фиг. 2 и фиг. 3) или под углом w так, что они находятся в перекрещивающемся положении (фиг.4). Ползуны 7 имеют возможность перемещаться в параллельных друг другу плоскостях, встречно или расходясь, по направляющим 3. В этом случае в варианте параллельной установки направляющих 3 ползуны 7 и плашки 8 могут двигаться параллельно друг другу, а в случае перекрещивающегося положения направляющих 3 (на фиг. 4) ползуны 7 двигаются в перекрестных друг другу направлениях, но в двух параллельных плоскостях. Во втором варианте на ползунах 7 установлены плоские плашки 9 типа “резвернутое кольцо” (фиг. 6). В отверстии корпуса 1 располагается также винтовая пружина 10, два спрямленных конца которой с противоположных сторон после соответствующего закручивания заведены в пазы клинообразной формы ползунов 7. Пружина постоянно стремится двигать ползуны 7, а вместе с ними и плашками 8 или 9 навстречу друг другу и позволяет работать в условиях изменения расстояния между направляющими 3. Произвольное перемещение ползунов 7 ограничивается держателями 11, установленными в кольце 12, фиксируемом от поворота специальным фиксатором (на схеме не показаны) и имеющем возможность перемещаться в осевом направлении относительно корпуса, преодолевая сопротивление двух пружин 13 через штифты 14. Коромысло 6 сидит на центральной оси 15, а смонтированные на двух противоположных концах штифты 5 входят в соответствующие пазы направляющих 3. В накладке 2 завернуты два винта 16, один короткий, другой длинный, каждый из которых упирается в противоположный конец штифтов 5 коромысла 6. По схеме (фиг.7) видно, что перемещение винтов 16 в противоположных направлениях приводит к повороту коромысла 6 относительно центральной оси и к соответственно синхронному повороту направляющих относительно осей 4.

Пружина постоянно стремится двигать ползуны 7, а вместе с ними и плашками 8 или 9 навстречу друг другу и позволяет работать в условиях изменения расстояния между направляющими 3. Произвольное перемещение ползунов 7 ограничивается держателями 11, установленными в кольце 12, фиксируемом от поворота специальным фиксатором (на схеме не показаны) и имеющем возможность перемещаться в осевом направлении относительно корпуса, преодолевая сопротивление двух пружин 13 через штифты 14. Коромысло 6 сидит на центральной оси 15, а смонтированные на двух противоположных концах штифты 5 входят в соответствующие пазы направляющих 3. В накладке 2 завернуты два винта 16, один короткий, другой длинный, каждый из которых упирается в противоположный конец штифтов 5 коромысла 6. По схеме (фиг.7) видно, что перемещение винтов 16 в противоположных направлениях приводит к повороту коромысла 6 относительно центральной оси и к соответственно синхронному повороту направляющих относительно осей 4. По схеме (фиг. 7) видно, что выворачивание правого винта 16 и соответственно заворачивание левого винта 16 приводит к изменению положения направляющих 3 на соответствующий угол v. Однако направляющие 3 сохраняют параллельность между собой. Количественное соотношение, определяющее диаметр обработки D и d, описывается следующим образом:

По схеме (фиг. 7) видно, что выворачивание правого винта 16 и соответственно заворачивание левого винта 16 приводит к изменению положения направляющих 3 на соответствующий угол v. Однако направляющие 3 сохраняют параллельность между собой. Количественное соотношение, определяющее диаметр обработки D и d, описывается следующим образом:

Процесс резьбонакатывания и работа резьбонакатной головки реализуются следующим образом: головка, установленная в револьверной головке автомата или в задней бабке токарного станка, заводится на вращающуюся в шпинделе заготовку 17 на глубину, определяющую длину резьбы. Плашки 8 или 9 на начальной стадии (фиг. 2 или фиг. 4) находятся в крайнем раздвинутом положении, фиксируемом держателями 11 через штифты 14. Шаровой рукояткой кольцо 12 перемещается вправо к хвостовику вручную или от упора станка. Это дает возможность кольцу 12 повернуться вокруг центральной оси головки 15, что происходит под действием встречного линейного перемещения ползунов 7 по направляющим 3 под действием скручивания пружины 10. Плашки 8 или 9, двигаясь в тангенциальном направлении относительно заготовки 17 в момент касания с ней, захватываются силой трения и прокатываются по заготовке, создавая на ее поверхности резьбовой профиль. После завершения контакта заготовки 17 с плашками 8 или 9 головка автоматически оказывается раскрытой, так как рабочие витки плашек выходят из резьбового профиля заготовки, головка может быть отведена в исходное положение без свинчивания. Тонкое регулирование диаметра обработки осуществляется вращением винтов 16, которые благодаря повороту коромысла 6 изменяют положение направляющих 3 до необходимой величины и фиксируют положение коромысла 6, так как работают в распор.

Плашки 8 или 9, двигаясь в тангенциальном направлении относительно заготовки 17 в момент касания с ней, захватываются силой трения и прокатываются по заготовке, создавая на ее поверхности резьбовой профиль. После завершения контакта заготовки 17 с плашками 8 или 9 головка автоматически оказывается раскрытой, так как рабочие витки плашек выходят из резьбового профиля заготовки, головка может быть отведена в исходное положение без свинчивания. Тонкое регулирование диаметра обработки осуществляется вращением винтов 16, которые благодаря повороту коромысла 6 изменяют положение направляющих 3 до необходимой величины и фиксируют положение коромысла 6, так как работают в распор.

Для охвата такой обработкой данного диапазона резьб используются плашки разного размера по толщине и шагу.

LMT Резьбонакатные головки и системы накатки Fette

Наша самая большая программа,

Быстро, надежно, эффективно – без стружки

LMT Накатные головки Fette создают внешние профили любого типа. Холодная формовка обеспечивает высокую точность всего за несколько секунд. Как пользователь, накатка резьбы дает вам несколько преимуществ по сравнению с механической обработкой: время производства чрезвычайно короткое, при этом достигается высокая прочность резьбы и стабильные размеры. Вы также выигрываете от превосходного качества поверхности и длительного срока службы инструмента. Все эти преимущества в совокупности задают планку для формовки без стружки.

Холодная формовка обеспечивает высокую точность всего за несколько секунд. Как пользователь, накатка резьбы дает вам несколько преимуществ по сравнению с механической обработкой: время производства чрезвычайно короткое, при этом достигается высокая прочность резьбы и стабильные размеры. Вы также выигрываете от превосходного качества поверхности и длительного срока службы инструмента. Все эти преимущества в совокупности задают планку для формовки без стружки.

Максимальная эффективность

с техническим совершенством

Высококачественная накатанная резьба и накатка гарантируют исключительную надежность и долговечность компонентов. Вы можете наматывать бесконечные нити или короткие нити перед воротником или за ним. Почти все материалы с минимальным растяжением ок. 5% можно свернуть. Резьбонакатной головкой можно накатывать даже тонкостенные трубы с помощью внутренней оправки.

Узнать больше

Осевая прокатная головка EVOline с узлом прижима СОЖ

Осевые прокатные системы

Успех с системой

LMT Осевые прокатные головки Fette имеют от двух до трех, а в особых случаях до шести резьбовых роликов с безмолевыми профильными кольцами. Валки поворачиваются вдоль своей горизонтальной оси, так что заготовка/накатная головка смещается в осевом направлении вокруг шага резьбы на полный оборот. Поскольку валки «перемещаются» в осевом направлении по заготовке, они могут производить резьбу любой длины и диаметром от 1,4 до 230 мм. Вместе с нашими клиентами мы еще больше усовершенствовали нашу систему осевой прокатки. Откройте для себя наше новейшее поколение EVOline. Его модульная конструкция делает его простым в сборке и очень надежным.

Валки поворачиваются вдоль своей горизонтальной оси, так что заготовка/накатная головка смещается в осевом направлении вокруг шага резьбы на полный оборот. Поскольку валки «перемещаются» в осевом направлении по заготовке, они могут производить резьбу любой длины и диаметром от 1,4 до 230 мм. Вместе с нашими клиентами мы еще больше усовершенствовали нашу систему осевой прокатки. Откройте для себя наше новейшее поколение EVOline. Его модульная конструкция делает его простым в сборке и очень надежным.

Радиальная накатная головка типа E с хвостовиком

Радиальные накатные системы

Добейтесь успеха быстрее

LMT Радиальные накатные головки Fette были разработаны в первую очередь для обработки коротких резьб с очень коротким биением. Они обеспечивают чрезвычайно короткое время обработки стационарных или вращающихся заготовок. Радиальная прокатная головка LMT Fette перемещается в осевом направлении над заготовкой независимо от подачи. Благодаря механизму расцепления валки проникают в заготовку радиально. Желаемый профиль создается за один оборот валка. Профиль валков соответствует изготавливаемой заготовке. Длина профиля ограничена шириной рулона. Радиальные завальцовочные головки LMT Fette доступны с диаметром от 3 до 45 мм.

Желаемый профиль создается за один оборот валка. Профиль валков соответствует изготавливаемой заготовке. Длина профиля ограничена шириной рулона. Радиальные завальцовочные головки LMT Fette доступны с диаметром от 3 до 45 мм.

Тангенциальная прокатная головка EVOLine

Тангенциальные прокатные системы

Применимо в различных ситуациях

Тангенциальные прокатные головки LMT Fette могут использоваться в различных областях, таких как станки с регулируемой подачей, токарные станки с ЧПУ или обрабатывающие центры. Их высокоточная производительность обеспечивает короткий выход резьбы и чрезвычайно короткую резьбу, даже между наконечниками или за воротником. Тангенциальные прокатные головки LMT Fette имеют два ролика, контактирующих с заготовкой сбоку. Ролики образуют резьбу, поскольку они перемещаются перпендикулярно заготовке во время движения подачи. Профиль валка соответствует профилю изготавливаемой заготовки. Длина профиля ограничена шириной рулонов. Тангенциальные прокатные головки LMT Fette доступны с диаметрами от 1,6 до 64 мм.

Узнать больше

Система тангенциальной накатки EVOline

Накатные головки

Для первоклассной обработки профилей накатки

Накатка является предпочтительным выбором, когда на цилиндрических деталях требуются нескользящие или декоративные поверхности. Как часть соединения вал-ступица, накатка также выполняет несколько технических функций. Они передают высокие крутящие моменты и, таким образом, обеспечивают очень хорошую передачу усилия между компонентами. Такой широкий спектр областей применения обуславливает различные требования к профилям накатки и их качеству.

Компания LMT Fette разработала инновационные системы накатки, отвечающие вашим индивидуальным требованиям и в то же время обеспечивающие быстрое, экономичное и надежное производство. С новой системой тангенциальной накатки EVOline от LMT Fette можно производить чистые накатки без сколов как перед, так и за уступом или мешающим контуром. С этим решением даже особенно малые расстояния от обочины не проблема.

Узнать больше

Обдирочная головка FS с твердосплавными пластинами

Системы зачистки

Совершенство перед прокаткой

Головки зачистки LMT Fette позволяют охватить особую область применения: зачистку начального диаметра для обеспечения производства нити без стружки. Используйте этот высокопроизводительный инструмент со сменными пластинами для эффективного уменьшения диаметра круглого и профилированного материала в диапазоне диаметров от 2 до 50 мм. Обдирочные головки имеют короткое время производства с высокой скоростью резания и большими подачами. Таким образом, вы можете добиться узких производственных допусков и превосходных поверхностей. Эта система проста в реализации и эксплуатации, имеет длительный срок службы и требует минимального обслуживания.

Истории успеха

{{ item.teasertext.length > 120 ? ‘…’ : ”}}

{{ item.newstext.length > 120 ? ‘…’ : ”}}

Резьбонакатные головки и системы накатывания

Наш опыт в ваших интересах

Мы будем рады предоставить вам дополнительную информацию. В дополнение к нашей комплексной программе и качеству нашей продукции, услуги, связанные с использованием нашей продукции, также являются нашими сильными сторонами. Наши технические специалисты с удовольствием предоставят консультации по оптимальному использованию наших прокатных систем – на месте и с учетом практики. В нашем учебном центре LMT Tools мы демонстрируем новейшие технологии резьбовых инструментов. В нашем испытательном центре мы проводим для вас испытания ваших заготовок, чтобы оптимизировать применение и процессы. Наши технические семинары предоставят вам исчерпывающие теоретические и практические знания.

В дополнение к нашей комплексной программе и качеству нашей продукции, услуги, связанные с использованием нашей продукции, также являются нашими сильными сторонами. Наши технические специалисты с удовольствием предоставят консультации по оптимальному использованию наших прокатных систем – на месте и с учетом практики. В нашем учебном центре LMT Tools мы демонстрируем новейшие технологии резьбовых инструментов. В нашем испытательном центре мы проводим для вас испытания ваших заготовок, чтобы оптимизировать применение и процессы. Наши технические семинары предоставят вам исчерпывающие теоретические и практические знания.

LMT Tool Systems Gmbh & Co. KG

Линейки продуктов. .com

Загрузи больше

Резьбонарезной инструмент Wiseman | Резьбонарезная головка, нарезание резьбы или накатка резьбы?

Резьбонарезная головка Coventry CHS

Аксиальная резьбонакатная головка Alco

T

Думаете об использовании резьбонарезной головки для производства резьбовых деталей в больших количествах? Хотите знать, какой будет ваш лучший вариант. Вот несколько фактов, которые могут помочь вам принять решение.

Вот несколько фактов, которые могут помочь вам принять решение.

Во-первых, вам нужно выбрать между нарезанием резьбы или накатыванием, каждое из которых может быть выполнено различными способами.