Горячая обработка металла: холодная и горячая обработка металлов

alexxlab | 10.06.2019 | 0 | Разное

Горячая обработка – это… Что такое Горячая обработка?

- Горячая обработка

- Hot working — Горячая обработка.

(1) Пластическая деформация металла при такой температуре и степени деформации, при которых рекристаллизация происходит одновременно с деформацией без какого бы то ни было наклепа. Также упоминается как горячая ковка и горячее формирование. (2) Управляемая операция для формирования заготовки при температурах выше температуры рекристаллизации.

(Источник: «Металлы и сплавы. Справочник.» Под редакцией Ю.П. Солнцева; НПО “Профессионал”, НПО “Мир и семья”; Санкт-Петербург, 2003 г.)

.

Смотреть что такое “Горячая обработка” в других словарях:

ГОРЯЧАЯ ОБРАБОТКА — метод изготовления металлических деталей или заготовок к ним без снятия стружки, при помощи давления или удара, причем для увеличения пластичности заготовки нагревают до высокой температуры. К Г. О. относятся кузнечное производство (осадка,… … Морской словарь

горячая обработка — — [Л.Г.Суменко. Англо русский словарь по информационным технологиям. М.: ГП ЦНИИС, 2003.] Тематики информационные технологии в целом EN hot working … Справочник технического переводчика

горячая обработка — 3.9 горячая обработка: Пластическая деформация металла при температуре выше температуры рекристаллизации. Источник: ГОСТ Р 51365 99: Оборудование нефтепромысловое добычное устьевое. Общие технические условия … Словарь-справочник терминов нормативно-технической документации

обработка металлов давлением — [metal working (mechanical working), shaping] совокупность технологических процессов, в результате которых под действием внешних сил металлическая заготовка формоизменяется без нарушения сплошности и практически изменения объема только за счет… … Энциклопедический словарь по металлургии

ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ — [metal working (mechanical working), shaping] совокупность технологических процессов, в результате которых под действием внешних сил металлическая заготовка формоизменяется без нарушения сплошности и практического изменения объема только за счет… … Металлургический словарь

обработка деформационно-термическая — ДТО Совокупность операций горячей обработки давлением и термической обработки сталей и сплавов, совмещенных в одном непрерывном технологическом цикле, например, в линии стана горячей прокатки.

ДТО отличается тем, что повышение в результате… … Справочник технического переводчика

ДТО отличается тем, что повышение в результате… … Справочник технического переводчикаГорячая деформация — деформация кристаллического материала при температуре рекристаллизации или несколько выше. Горячая деформация характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает произойти во всём… … Википедия

горячая пластическая деформация — Обработка металлов давлением в области температур, при которых процессы возврата (рекристаллизации) протекают одновременно с самим деформированием. Температура нагрева заготовки, как установил академик А.А. Бочвар, должна быть не ниже 0,4 от… … Справочник технического переводчика

Горячая сушка лакокрасочного покрытия — – сушка лакокрасочного покрытия с применением принудительного нагрева. [ГОСТ 28246 2006] Рубрика термина: Общие, краски Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги … Энциклопедия терминов, определений и пояснений строительных материалов

ГОРЯЧАЯ ДЕФОРМАЦИЯ — обработка металлов давлением (ковка, прокатка и т. п.) после нагрева заготовки до темп ры, при к рой релаксац. процессы протекают одновременно с самим деформированием. В этом случае деформация может продолжаться непрерывно, т. к. снимается… … Большой энциклопедический политехнический словарь

Горячая обработка металла: ковка

Горячая механическая обработка металлов

Слитки, полученные после разливки стали по изложницам и затвердевания, поступают на горячую механическую обработку.

Ее цель — придать изделию необходимую форму и размеры и попутно изменить и улучшить структуру литого металла, т. е. повысить его механические свойства.

Нагревать слиток перед горячей механической обработкой нужно до таких температур, при которых достигается высоко-пластичное состояние стали и пониженное сопротивление ее сформированию.

Великий русский металлург Д. К. Чернов впервые устяновил, что горячая механическая обработка стали должна быть закончена при температуре, лишь немного превышающей так называемую верхнюю критическую точку. Образующаяся при этом новая структура металла обладает достаточной мелкозернистостью, однородностью и высокими механическими свойствами.

Горячая механическая обработка низкоуглеродистых строительных сталей производится обычно в интервале температур 1250—900°.

С повышением содержания углерода пластичность стали падает и при содержании С >1,7% сплав (чугун) не выдерживает горячей механической обработки.

Повышенное содержание серы, а также наличие кислорода вызывают в стали красноломкость. Такую сталь нельзя подвергать горячей механической обработке, так как она будет давать трещины.

Слиток перед горячей обработкой в зависимости от его размеров и формы нагревают в так называемых нагревательных колодцах, в методических (туннельных) и камерных печах.

Основные виды горячей механической обработки прокатка и ковка.

Что такое ковка металла

- Ковкой

- называется деформирование горячего металла (в виде слитка или заготовки) под молотом (деформация от удара) или прессом (деформация под непрерывным давлением)

Ковка придает изделию требуемую форму, а также улучшает структуру и повышает механические свойства металла.

Различают два основных вида ковки:

- свободную,

- в штампах (штамповка).

При свободной ковке металл под действием бойков ковочного механизма свободно течет в стороны.

Такая ковка включает следующие основные операции:

- вытяжку (рис. 2, а), при которой под ударами бойков удлиненной формы (поперек заготовки) увеличивается длина поковки за счет уменьшения площади ее поперечного сечения;

- осадку (рис. 2, б) или высадку (рис. 2, в), когда деформирование происходит вдоль продольной оси заготовки так, что поперечное сечение последней увеличивается за счет сокращения длины;

- изгиб заготовки под различными углами без существенного изменения поперечного сечения;

- пробивку (в тонких полосах) или прошивку (в толстых болванках) отверстий;

- рубку и резку металла.

Рис. 2 Схема ковочных операций

При ковке в штампах т.е. в бойках с вырезами (ручьями), соответствующими форме изготовляемого изделия, металл принудительно течет во всех направлениях и должен плотно заполнить формы штампов. Качество штампованных изделий выше качества кованых. В частности, при штамповке получают изделия точных размеров. Штамповку используют главным образом при массовом или крупносерийном производстве.

При машинной ковке на стройках широко применяют пневматические молоты, приводимые в действие сжатым воздухом от компрессора. Вес падающих частей таких молотов от 30 до 350 кг, число ударов 120— 220 в минуту.

В строительстве ковку широко применяют для изготовления болтов, тяжей, анкеров, хомутов, скоб, башмаков, бугелей для свай и т.п.

К ковочным операциям относится также клепка, служащая для неразъемного соединения стальных листов и фасонных профилей. Клепка производится пневматическими клепальными молотками и клепальными машинами, реже — вручную.

Горячая обработка металлов давлением – Энциклопедия по машиностроению XXL

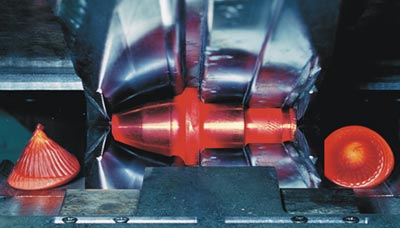

Детали, изготовленные горячей штамповкой. Горячая обработка металлов давлением заключается в том, что нагретому металлу на молотах или прессах (посредством штампов) придают форму поковки, которая может служить готовой деталью или быть ее заготовкой. [c.277]Температуры рекристаллизации и горячей обработки металлов давлением [c.89]

Ковка — вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Нагретую заготовку (см. рис. 3.15, d) укладывают на нижний боек 3 и верхним бойком 2 последовательно деформируют отдельные ее участки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент.

Горячая обработка металлов давлением ведется при температурах, составляющих 0,6—0,8 от абсолютной температуры плавления. [c.50]

Как известно, горячая обработка металла давлением [c.80]

Это явление в пленке аналогично процессу рекристаллизации, имеющему место при горячей обработке металла давлением, однако температура рекристаллизации сервовитной пленки значительно ниже и параметры решетки ее металла существенно меньше табличных [45], чего не наблюдается после рекристаллизации. А главное, пленка в случае присутствия в смазке органических соединений и ПАВ дает величину трения, соответствующую жидкостному трению. [c.9]

Стеклосмазки применяют при горячей обработке металлов давлением (прессование, штамповка) для снижения трения, улучшения качества поверхности изделий, увеличения стойкости инструмента и уменьшения теплопотерь. Защитные стеклянные покрытия используют в процессе термообработки металлов и сплавов для защиты их от газовой коррозии при нагреве. [c.471]

Вследствие повышения точности горячей обработки металлов давлением во многих случаях штамповка является не только заготовкой для обработки резанием, но и готовым изделием. [c.75]

Горячая обработка металлов давлением Курс лекций на мех. фак. Ломоносовского ин-та. М. [c.127]

При горячей обработке металлов давлением и резанием адгезионное взаимодействие между инструментальным и обрабатываемым материалами также вредно и приводит к налипанию обрабатываемого материала на инструмент и интенсивному изнашиванию инструментального материала. [c.3]

В целях широкого внедрения прогрессивных методов горячей обработки металла давлением необходимо провести следующие организационно-технические мероприятия [c.53]

Величину давлений на инструмент можно значительно снизить при горячей обработке металла давлением. Однако в этом случае нагрев металла до температуры ковки приводит к большим отходам его. Дело в том, что для нагрева заготовок наиболее распространен пламенный нагрев металла. Этот способ нагрева является длительной операцией и занимает свыше 90% общего времени всего цикла производства поковок. Дополнительными пороками нагрева в пламенных печах является окисление и обезуглероживание поверхностного слоя металла. Это приводит к большим потерям металла, к снижению прочностных свойств изделия.

[c.80]

Однако в этом случае нагрев металла до температуры ковки приводит к большим отходам его. Дело в том, что для нагрева заготовок наиболее распространен пламенный нагрев металла. Этот способ нагрева является длительной операцией и занимает свыше 90% общего времени всего цикла производства поковок. Дополнительными пороками нагрева в пламенных печах является окисление и обезуглероживание поверхностного слоя металла. Это приводит к большим потерям металла, к снижению прочностных свойств изделия.

[c.80]

Составы некоторых эффективных смазок, применяемых при горячей обработке металлов давлением, приводятся ниже. [c.63]

В качестве технологической смазки при горячей обработке металлов давлением предлагается также применять металлургические шлаки, имеющие температуру плавления на 50—100° С ниже температуры деформации обрабатываемого металла. [c.65]

На станах горячей прокатки пластической деформации подвергается 80 всей выплавляемой стали. Горячая деформация является основным видом обработки. Горячая прокатка требует меньших усилий и, следовательно, меньших затрат электроэнергии. Повышенная пластичность при горячей прокатке позволяет за один передел получать значительное уменьшение площади поперечного сечения, т. е. процесс является эффективным. Слитки, обладающие большой структурной и химической неоднородностью, могут быть пластически деформированы только в горячем состоянии. Качество готового проката в существенной степени определяется режимом горячей обработки металлов давлением. [c.266]

Горячую обработку металлов давлением проводят при температуре выше температуры рекристаллизации. Пластическая деформация и в этом случае вызывает сдвиги и упрочнение, но упрочнение устраняется рекристаллизацией. [c.115]

При горячей обработке металлов давлением следует учитывать скорость пластического деформирования и скорость рекристаллизации. Пластическое деформирование даже при высоких температурах для обрабатываемого металла может сопровождаться значительным повышением усилий деформации, если скорость рекристаллизации будет отставать от скорости упрочнения при деформировании. Скорость рекристаллизации быстро возрастает при повышении температуры. Повышение температуры также вызывает увеличение пластичности металла. Поэтому для роста производительности оборудования целесообразно обработку давлением проводить при возможно высоких температурах.

[c.115]

Пластическое деформирование даже при высоких температурах для обрабатываемого металла может сопровождаться значительным повышением усилий деформации, если скорость рекристаллизации будет отставать от скорости упрочнения при деформировании. Скорость рекристаллизации быстро возрастает при повышении температуры. Повышение температуры также вызывает увеличение пластичности металла. Поэтому для роста производительности оборудования целесообразно обработку давлением проводить при возможно высоких температурах.

[c.115]

В соответствии с этой диаграммой назначают режимы термической обработки сталей и горячей обработки металлов давлением. Из нее также получают другие необходимые для производства сведения. [c.34]

Естественно, что при горячей обработке металлов давлением рабочий ( ковочный ) интервал температур выбирается между температурой рекристаллизации и температурой пережога (ниже температуры плавления) в окрестности максимальной пластичности. [c.194]

Ниже рассматриваются некоторые наиболее распространенные виды кузнечно-прессового оборудования — молоты и прессы, применяемые для горячей обработки металлов давлением и для пластического деформирования металлов без нагревания. [c.21]

Принцип ориентировки волокон вдоль траекторий максимальных растягивающих напряжений может быть использован как при горячей обработке металлов давлением, так и при механической обработке деталей из анизотропных металлических и неметаллических материалов с волокнистой структурой. [c.341]

При горячей обработке металлов давлением температура нагрева зависит от ряда факторов и, в первую очередь, от способа обработки и свойств металла. Так, прокатку ведут при более высокой температуре, чем ковку и штамповку. Температурный интервал нагрева выбирают по диаграмме состояния сплава. [c.301]

Горячая обработка давлением является основным видом обработки. Основное преимущество горячей обработки металлов давлением по сравнению с холодной — значительное уменьшение сопротивления деформации и, как правило, увеличение пластичности при повышении температуры. Это позволяет вести обработку с большими частными и общими степенями деформации при меньших усилиях и расходе энергии.

[c.144]

Основное преимущество горячей обработки металлов давлением по сравнению с холодной — значительное уменьшение сопротивления деформации и, как правило, увеличение пластичности при повышении температуры. Это позволяет вести обработку с большими частными и общими степенями деформации при меньших усилиях и расходе энергии.

[c.144]

При горячей обработке металлов давлением на контактной поверхности имеется окалина, свойства которой -зависят от химического состава деформируемого металла и температуры. [c.167]

Необходимость лабораторных исследований процессов горячей обработки металлов давлением привела к разработке методов приближенного моделирования этих процессов. Один из методов заключается в применении скоростного (см. главу третью) и объемного поправочных коэффициентов, учитывающих снижение удельного усилия с увеличением объема тела. [c.285]

При крупносерийном и массовом производствах стальных звездочек с монолитными зубьями наиболее рентабельны и прогрессивны способы горячей обработки металлов давлением в зависимости от величины шага при малых числах зубьев оптимальна штамповка в разъемных матрицах, при числе зубьев 8—22 — радиальная штамповка, а при больших числах зубьев — поперечная накатка. [c.213]

При восстановлении деталей в нагретом состоянии необходимо учитывать верхний предел нагрева и температуру конца пластического деформирования металла. Относительно низкая температура конца деформирования металла может привести к наклепу и появлению трещин в металле. Ниже приведены температурные интервалы горячей обработки металлов давлением, С [c.186]

Специализировался он, как и я, в области горячей обработки металлов давлением. Дипломную практику он и я проходили в кузнечном цехе Мытищинского машиностроительного завода под руководством опытного старого инженера Алексея Ивановича Котельникова но снециаль-ности изготовления ноковок для грузовых железнодорожных вагонов и платформ. [c.21]

[c.21]

Закончил дипломный проект Анатолий Иванович примерно на полгода раньше моего. Оба мы выполняли дипломный проект по специальности горячая обработка металлов давлением. Руководителем дипломного проекта у Анатолия Ивановича был проф. Чарповский И. Ф., а у меня — проф. Верещагин Н. С. После защиты дипломного проекта Анатолий Иванович был оставлен при МВТУ, а меня направили в Московскую горную академию ассистентом проф. Верещагина И. С. [c.21]

С проявлепием эвтектического изнашивания можно встретиться 1) в тормозных устройствах, предназначенных для поглощения большого количества энергии (самолеты, скоростные поезда и т. д.) 2) при скоростном шлифовании, в частности алмазными кругами 3) при высокоскоростном резании, особенно при обработке нагретых заготовок 4) при процессах горячей обработки металлов давлением, особенно высокоскоростных 5) при резании и обдирке горячих заготовок металлическими дисками [101 6) при упрочнении поверхностного слоя металла электромеханическим сглаживанием [И]. [c.78]

Наряду с имеющимися преимуществами процесс горячей обработки металла давлением имеет и существенные недостатки окисление и образование окалины на поверхности изделий приводит к большим потерям металла. Относительно низкая чистота поверхности, приводящая к потребности в дополнительной механической обработке деталей, снижает технико-экономические показатели предприятия. Точная штамповка требует более строгого дозирования металла заготовки по объему или весу. Практика показывает, что при использовании горячекатаного проката немерность заготовок по объему доходит до 5—17% в зависимости от величины размеров поковок. Точные размеры заготовок могут быть получены только при создании средств объемного и весового дозирования, совмещенных с отрезкой заготовок. [c.53]

В качестве смазывающих веществ при горячей обработке металлов давлением успешно применяют порошки стекол различного состава, преимущественно легкоплавких. Приводим несколько примеров TaKH.t смазок (% вес.).

[c.64]

Приводим несколько примеров TaKH.t смазок (% вес.).

[c.64]

Для инженерно-технических работников и специалистов металлургической и машиностроительной промышленности, занимающихся проблемой горячей обработки металлов давлением и литья. Ил. 102. Табл. 5. Библиогр. список 168 назв. [c.4]

При некоторой достаточно высокой температуре предел прочности становится практически равным пределу текучести. Это создает благоприятные условия для горячей обработки металлов давлением. Характерным исключением является алюмотермический хром, предел прочности которого при повышении температуры от 20° до 1100° С повышается от 470 до 1000 Kzj M . Влияние повышенных температур на механи-ческие характеристики нескольких сталей отражено в табл. 2″ ). [c.79]

В процессах горячей обработки металлов давлением применяется интервал температур предварительного нагрева, определяемый из прямых опытов. Такими являются опыты на растяжение образцов при различных температурах, поззоляюш.ие построить зависимость модуля упругости , предела текучести предела прочности ав, относительного удлинения при разрыве S от температуры образца. Типичные кривые для стали Х18Н25С2 даны на рис. 122 они показывают сле-дуюш.ее Е, а , ав, S мало изменяются до температуры порядка 400° С, после чего начинают сильно изменяться. Предел текучести и предел прочности ав при температуре порядка 800° С практически совпадают. Относительное удлинение при разрыве (пластичность) при возрастании [c.193]

В процессе прокатки различные точки поперечного сечения полосы, как правило, получают неодинаковые высотные деформа-дии, т. е. имеет место неравномерность распределения деформации по высоте полосы. Неравномерность деформации при обработке металлов давлением нежелательна, так-как приводит к неравномерности распределения механических свойств по сечению готового изделия, появлению дополнительных напряжений. Дополнительные напрялсения могут привести к искажению формы готового изделия, а иногда и к появлению трещин, что в значительной мере ухудшает качество металла. Неравномерное обжатие может привести к неоднородности структуры, особенно в последних проходах при горячей обработке металлов давлением. В отдельных частях полосы степень деформации может быть критической, а в других — выше критической. Вследствие этого получаются крупные и мелкие зерна.

[c.46]

Неравномерное обжатие может привести к неоднородности структуры, особенно в последних проходах при горячей обработке металлов давлением. В отдельных частях полосы степень деформации может быть критической, а в других — выше критической. Вследствие этого получаются крупные и мелкие зерна.

[c.46]

Положительные качества покрытий при горячей обработке металла давлением проявляются потому, что устраняется взаимодействие поверхности заготовок с окружающей атмосферой и взаимодействие и адгезия материала заготовки с материалом инструмента. Для улучшения смазывающего действия покрытий часто их состав корректируют, добавляя твердые смазки графит, тальк, дисульфит молибдена, нитрид бора или другие материалы. [c.114]

Выход тепла зависит также и от температуры деформируемого тела чем ниже температура, больше сопрохивлецие деформации и расход работы, тем больше выход тепла. Поэтому повышение температуры в процессе пластической деформации в холодном состоянии играет большую роль, чем при горячей обработке металлов давлением. [c.134]

Оборудование для горячей обработки металлов давлением прессформы, валки. ….. X X [c.335]

Обработка металла горяча – Энциклопедия по машиностроению XXL

Детали, изготовленные горячей штамповкой. Горячая обработка металлов давлением заключается в том, что нагретому металлу на молотах или прессах (посредством штампов) придают форму поковки, которая может служить готовой деталью или быть ее заготовкой. [c.277]При горячей обработке металла, чтобы увеличить его пластичность, а также чтобы устранить возможность наклепа, применяют температуры, значительно превосходящие минимальную температуру рекристаллизации. [c.88]

Температуры рекристаллизации и горячей обработки металлов давлением [c.

89]

89]Ковка — вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента. Нагретую заготовку (см. рис. 3.15, d) укладывают на нижний боек 3 и верхним бойком 2 последовательно деформируют отдельные ее участки. Металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента, в качестве которого применяют плоские или фигурные (вырезные) бойки, а также различный подкладной инструмент. [c.70]

Горячая объемная штамповка — это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа (см. рис. 3.1, 5). Течение металла ограничивается поверх- [c.78]

Структура, формирующаяся в процессе горячей пластической деформации, является термодинамически неравновесной. Поэтому связь между напряжениями, деформациями и скоростями деформации неоднозначна. Величина напряжений в значительной мере определяется тем, как происходило развитие деформаций во времени. Иными словами, история процесса оказывает значительное влияние на сопротивление деформации и напряженно-деформированное состояние при обработке металлов давлением. [c.481]

Механические свойства сплавов зависят от вида и содержания легирующих злементов, а также от фазового состава и структуры металла. Последнее определяется режимами горячей пластической деформации и термической обработки металла. [c.13]

Наблюдается химическая коррозия на лопатках газовых турбин, в процессе горячей обработки металлов и т. п. [c.7]

Анализ существующих теорий расчета сопротивления деформации применительно к процессам горячей обработки металлов, выполненный в работах А. А. Поздеева [38], показал, что свойства реальных металлов и сплавов наиболее полно учитывает уравнение теории наследственности [c.29]

С помощью порошковой металлургии в сочетании с обычными видами обработки металлов давлением (горячая изостатическая штамповка, прокатка и т. д.) получают материалы, которые невозможно получить другими методами.

[c.36]

д.) получают материалы, которые невозможно получить другими методами.

[c.36]

Металлография пролила свет на сущность обработки металлов. Металлы, в отличие от всех остальных материалов, наряду с высокой прочностью обладают пластичностью. Под действием нагрузки в нагретом, а для некоторых металлов в холодном состоянии они могут деформироваться. Под ударами кузнечного молота сверкающая белым или огненно-красным пламенем металлическая заготовка меняет свои габариты и очертания, не разрушаясь. Куй железо, пока горячо — Гласит старая пословица. М. В. Ломоносов говорил Металлами называются светлые тела, которые ковать можно . [c.28]

Горячая обработка металлов давлением ведется при температурах, составляющих 0,6—0,8 от абсолютной температуры плавления. [c.50]

Как известно, горячая обработка металла давлением [c.80]

Это явление в пленке аналогично процессу рекристаллизации, имеющему место при горячей обработке металла давлением, однако температура рекристаллизации сервовитной пленки значительно ниже и параметры решетки ее металла существенно меньше табличных [45], чего не наблюдается после рекристаллизации. А главное, пленка в случае присутствия в смазке органических соединений и ПАВ дает величину трения, соответствующую жидкостному трению. [c.9]

Среди Других методов изготовления изделий методы обработки металлов давлением с каждым годом получают все большее распространение и развитие вследствие их достаточно высокой технико-экономической эффективности. К главнейшим из них относятся прокатка (холодная и горячая), включая специальные виды волочение (холодное и горячее) свободная ковка штамповка объемная (холодная и горячая), включая процессы высадки штамповка тонколистовая (холодная) и толстолистовая (холодная и горячая) выдавливание и прессование (холодное и горячее) специальные — с использованием энергии взрыва, вибрационных пульсирующих нагрузок, энергии сильных электромагнитных полей и др. [c.26]

[c.26]

Стеклосмазки применяют при горячей обработке металлов давлением (прессование, штамповка) для снижения трения, улучшения качества поверхности изделий, увеличения стойкости инструмента и уменьшения теплопотерь. Защитные стеклянные покрытия используют в процессе термообработки металлов и сплавов для защиты их от газовой коррозии при нагреве. [c.471]

Вследствие повышения точности горячей обработки металлов давлением во многих случаях штамповка является не только заготовкой для обработки резанием, но и готовым изделием. [c.75]

На инструменте для горячей обработки металла толщина рабочего слоя твёрдого сплава берётся на 75—ЮО /о выше указанных пределов. В случае применения более вязких сплавов (например, сормайт № 2, стеллиты [c.431]

При обработке металла для деталей сварных конструкций выполняются следующие операции правка прокатной стали, разметка, наметка, резка, обработка кромок и для изогнутых элементов—горячая или холодная гибка. [c.455]

Бергман О., Горячая обработка металла, т. VI, [c.527]

Не исключена возможность размещения в одном здании цехов разнородных групп. Однако такая блокировка во многих случаях ухудшает санитарно-гигиенические условия в цехах холодной обработки из-за близости расположения цехов с горячим, пыльным или дымным производством, создаёт пожарную опасность для здания в целом, ухудшает производственные условия работы в цехах из-за шума и сотрясений, вызываемых работой молотового оборудования. Поэтому объединение в одном здании разнородных цехов ограничивается некоторыми условиями. Так например, не рекомендуется блокировка 1) цехов горячей обработки металла с цехами, применяющими легко воспламеняющиеся материалы [c.381]

К обработке металлов давлением относят прокатку, прессование, волочение, свободную ковку, горячую и холодную объемную штамповку, листовую штамповку и некоторые специальные процессы, например ротационное деформирование, отделочную и упрочняющую обработку. [c.14]

[c.14]

Горячая обработка металлов давлением Курс лекций на мех. фак. Ломоносовского ин-та. М. [c.127]

Введение примесей в металл (легирование) увеличивает температуру рекристаллизации. Чем выше степень деформации, тем ниже температура рекристаллизации. Если пластическая деформация происходит при температуре выше температуры рекристаллизации, то эффект упрочнения будет устраняться процессом рекристаллизации. При нагреве нагартованного металла ниже температуры рекристаллизации наклепанное состояние металла сохраняется. Это дает основание различать два вида обработки металла горячую и холодную деформации. Горячая деформация — пластическая деформация выше температуры рекристаллизации холодная деформация — пластическая деформация ниже температуры рекристаллизации. [c.85]

Быстро рос контингент студентов МММИ (в 1930 г. — 2900, в 1932 г.— 4832), организовались новые факультеты тепловых и гидравлических машин, холодной обработки металлов, горячей обработки металлов, общего машиностроения, точной механики. В 1936 г. институт получил право присуждать ученые степени кандидата и доктора наук. Одним из первых степень кандидата технических наук получил выпускник института инженер-механик Григор Шаумян. [c.22]

Структурные изменения при холодной деформации. Холодная деформация металлов определяется обычно как деформация при температуре ниже 0,4Тпл- В общем случае, как отмечалось выше, этот вид деформации характеризуется непрерывным увеличением напряжение течения с деформацией. Переход от холодной обработки к горячей постепенный, поэтому часто используют термин теплая обработка, под которым подразумевают обработку в интервале до 0,5 и даже 0,6Гпл [275]. [c.127]

Заметное влияние на склонность к коррозионному растрескиванию оказывают параметры горячей и холодной обработки металла при изготовлении титановых полуфабрикатов. Так, появляющиеся после прокатки листов текстуры приводят к появлению резко выраженной анизотропии чувствительности к коррозионному растрескиванию. При испытании образцов, вырезанных из листа в различных направлениях, значения отличаются на 40—50 %. Наиболее низкие значения наблюдаются, если плоскость растрескивания параллельна преимущественной базисной плоскости текстуры. Склонность к коррозионному растрескиванию снижается с уменьшением толщины образца [37]. Влияние толщины может быть результатом перехода от условий плосконапряженного состояния к условиям плоской деформации, но может быть объяснено и различной текстурованностью металла.

[c.41]

Так, появляющиеся после прокатки листов текстуры приводят к появлению резко выраженной анизотропии чувствительности к коррозионному растрескиванию. При испытании образцов, вырезанных из листа в различных направлениях, значения отличаются на 40—50 %. Наиболее низкие значения наблюдаются, если плоскость растрескивания параллельна преимущественной базисной плоскости текстуры. Склонность к коррозионному растрескиванию снижается с уменьшением толщины образца [37]. Влияние толщины может быть результатом перехода от условий плосконапряженного состояния к условиям плоской деформации, но может быть объяснено и различной текстурованностью металла.

[c.41]

В присутствии ингибиторов улучшаются физико-механические свойства металлов, уменьшается количество шлама, загрязняющего поверхность, наблюдается уменьшение ее шероховатости и выравнивание микрорельефа, резко снижается новодороживание металла. В результате этого уменьшается количество брака и непроизводительный расход металла и энергии при последующих процессах обработки металла — холодной прокатке, нанесения гальванических лакокрасочных покрытий, при горячем цинковании и т. д. [52 109 127]. Появляется возможность снятия окалины со сталей (например, электротехнические стали ЭО, 300, ЭО, 400), для которых процесс кислотного травления без ингибитора совершенно неприемлем из-за неравномерного растворения поверхности металла [131]. Существенно снижается водородная хрупкость и повышается сопротивление металлов коррозионной усталости [24 39 52 58]. [c.82]

Навроцкий Г. А., канд. техн. наук. Замена обработки резанием холодной и полу-горячей высадки. Скоростные методы обработки металлов, Машгиз, 1949. [c.688]

Кислота ортофосфорная термическая (уд. вес 1,64 Г1см ) 98 Температура 72— 75° С, время выдержки 6—10 мин изделия после обработки промыть горячей водой (60—70° С,) затем 0,3—0,5%-ным раствором нитрита натрия при 55—60° С промытые изделия высушить Для изделий из черных металлов, сильно зажиренных, со значительной окалиной и ржавчиной

[c. 151]

151]

| Рис. I. Режимы термической обработки валков горячей прокатки из стали марок 55Х, 60ХГ, 50Г, 50. 55 Ново-Краматорского машиностроительного завода (НКМЗ), в графе Вр выравнивание не указано время, так как это время зависит от садки металла поковок, которое устанавливается в каждом конкретном случае |

Электроискровой способ обработки металлов может иметь самое разнообразное применение обработка штампов контурно-вырубных, просечных, чеканочных и для горячей штамповки обработка прессформ, кокилей, фильер и волочильных досок прошивка отверстий диаметром менее 1 мм, глубоких отверстий и отверстий с криволинейными осями разрезка пруткового металла, закалённых цанг, лерок, пластинок из твёрдого сплава фасонная резка кулачков к автоматам и пластинок из твёрдого сплава заточка резцов, многолезвийного инструмента и фасонных резцов, армированных твёрдым сплавом разметочные и граверные работы очистка металлических поверхностей от загрязнения искровая сварка, упрочнение поверхности искровым облучением и нанесением металлических покрытий (например, твёрдым сплавом). [c.67]

Срочный выпуск па механическом факультете был представлен специальностями горячая обработка металлов, сельскохозяйственные машины, деревообработка, двигатели, турбины. Студенты этого выпуска слушали лекции в одном потоке. Профессора училища относились к ним как к коллегам (за плечами у многих студентов был уже большой практический опыт работы в промышленности) и нередко лриглашалц для бесед, консультаций на квартиры. Так, часто проводил консультации и принимал студентов дома профессор Н. Ф. Чарновский, а профессор Н. С. Верегцагин вообще использовал для этих целей только свою квартиру. [c.20]

[c.20]

Специализировался он, как и я, в области горячей обработки металлов давлением. Дипломную практику он и я проходили в кузнечном цехе Мытищинского машиностроительного завода под руководством опытного старого инженера Алексея Ивановича Котельникова но снециаль-ности изготовления ноковок для грузовых железнодорожных вагонов и платформ. [c.21]

Закончил дипломный проект Анатолий Иванович примерно на полгода раньше моего. Оба мы выполняли дипломный проект по специальности горячая обработка металлов давлением. Руководителем дипломного проекта у Анатолия Ивановича был проф. Чарповский И. Ф., а у меня — проф. Верещагин Н. С. После защиты дипломного проекта Анатолий Иванович был оставлен при МВТУ, а меня направили в Московскую горную академию ассистентом проф. Верещагина И. С. [c.21]

После окончания МВТУ инженер А. И. Зимин некоторое время руководил работами в механической лаборатории и кузнечной мастерской МВТУ. В 1924 г. проф. Н. Ф. Чарновский поручил ему вести занятия по проектированию кузниц, а в 1925—1926 гг. — курс ковки и штамповки. По атому курсу А. И. Зимин с 1924 г. вел практику в Горной академии, где А. И. Котельников читал курс горячей обработки металлов. [c.22]

В МММИ было решено создать вместо единой кафедры технологии металлов ряд специализированных кафедр. Для проведения этой реорганизации в институте была образована комиссия, в которую вошли профессора И. И. Сидорин (председатель), Н. Н. Рубцов, А. И. Зимин, А. М. Бочвар и др. Кафедра обработки металлов давлением (ОД), утвержденная приказом МВТУ в 1930г., под руководством А. И. Зимина первоначально осуш,е-ствляла специализацию студентов в двух направлениях по кузнечно-штамповочному и по прокатно-волочильному производствам. Первая группа кузнецов окончила МММИ в 1930 г. С этого момента начался планомерный выпуск инженеров-механиков-кузнецов на кафедре обработки давлением (помимо нее, факультет горячей обработки металлов включал еще кафедру литейного производства— ЛП). [c.32]

[c.32]

К одной группе факторов относятся а) разница в величине нагрузок, вводимых в расчет, и нагрузок действительных (определение последних в ряде случаев затруднительно, например, нагрузки, развиваемые при горячей и холодной обработке металлов, нагрузки на ходовую часть автомобилей, динамические усилия на лопатки турбин и т.д.), разница в величине усилий, определяемых при раскрытии статической неопределимости расчетом и действительным значением этих усилий, благодаря отклонениям расчетной схемы от фактической, отклонениям в величинах монтажных натягов, жесткостей и т. д. б) разница в величине рассчитываемых и действительных напряжений благодаря несоответствию напря,жений, даваемых формулами сопротивления материалов, фактическому их распределению, недостаточное соответствие данных о концентрации действительным очертаниям рассчитываемых деталей, а также вследствие влияния остаточных напряжений, напряжений от колебаний и ударов, часто не учитываемых в расчете. [c.482]

5 методов обработки металлов давлением

Обработка металлов давлением – это такой процесс, при котором металлу придается нужная форма и размер под силовым воздействием. Пластические свойства металлов позволяют сохранить полученные форму и размер, даже после того, как воздействие давления прекращается.

При помощи методов обработки металлов давлением получают как заготовки, так и уже готовые изделия. При этом существует целый ряд различных методов, каждый из которых позволяет воздействовать на металл уникальным образом. Различают 5 основных методов обрабатывания металлов:

№ 1: Ковка

Перед обработкой заготовку предварительно нагревают в специальной печи. Таким способом получается сделать металл более пластичным и податливым.

Затем при помощи наковальни и молота заготовке придают нужную форму. Различают ручную и машинную ковку.

Несмотря на то, что этот метод — известен достаточно давно, ему всё ещё находится применение (в основном, в современном мелкосерийном производстве).

№ 2: Прокатка

При этом методе используется специальный комплекс устройств, который называется прокатным станом. В зависимости от выпускаемых изделий различают трубопрокатные, листопрокатные, проволочные, а также многие другие виды прокатных станов.

Основными элементами стана являются вращающиеся валки, которые обжимают заготовку для придания ей нужной формы и размера. При этом валки не обязательно являются гладкими. При помощи валок с вырезками осуществляют прокатку для создания фасонных изделий (отводы, тройники и т.д.).

Прокатка бывает горячая (если заготовку предварительно подогревают) и холодная.

№3: Волочение

Волочение похоже на прокатку. Для волочения применяются волочильные станы, которые представляют собой целые комплексы. При волочении уменьшается поперечное сечение заготовки, а её длина при этом увеличивается.

Данные изменения достигаются путем пропускания заготовки через волочильный глазок. Волочильный глазок – основной элемент волочильного стана и представляет собой постепенно сужающееся отверстие. Проходя через него, заготовка и приобретает нужную форму и размер.

№4: Штамповка

Штамповку производят на прессах или молотах. Этот метод позволяет производить изделия высокой точности размеров и формы. Такие изделия зачастую не нужно подвергать дополнительной обработке резанием или др.

При данном методе форму заготовке придают при помощи давления штампа. Подобным же образом уже очень давно производят монеты. Различают листовую и объемную штамповки. Как ясно из названия, листовой штамповкой получают плоские изделия из стали и других металлов (обычно толщиной до 5 мм).

№5: Прессование

Заготовка металл, заключенный в форму при помощи давления выдавливается через отверстие. При этом площадь отверстия меньше площади заготовки, что придает изделию на выходе вид прутка. Данному виду обработки металлов давлением подвергаются многие металлы, например, цинк, алюминий или медь.

Также иногда применяют комбинации 2-их или нескольких методов обработки металлов давлением одновременно. Это позволяет получать изделия сложных форм и размеров и расширяет возможности их применения.

Холодная и горячая обработка металлов давлением (деформация)

Описанный выше механизм формоизменения металлических монокристаллов и поликристаллов возможен только при определенных температурных условиях, при которых температура деформирования обычно ниже 0,3Тпл (К) (абсолютная температура плавления). При температурах деформирования выше 0,3Тпл (К) механизм пластической деформации усложняется такими явлениями, как возврат, рекристаллизация, изменение термической пластичности. На процессы деформирования большое влияние оказывает скорость деформирования, так как от нее зависят пластичность металлов и сплавов и степень протекания процессов возврата и рекристаллизации в процессе самой деформации и после нее.

Степень разупрочнения зависит исключительно от температурно-скоростных условий деформации. Действительно, степень разупрочнения, обусловленная возвратом и рекристаллизацией, для заданного сплава тем больше, чем выше температура деформации, чем меньше скорость деформации, чем больше тепловой эффект и, наконец, чем больше скорость разупрочняющих процессов. Чем больше время протекания этих процессов, т.е. чем меньше скорость деформирования, тем выше эффект разупрочнения.

1. Холодная обработка давлением осуществляется при температуре деформирования не только ниже температуры рекристаллизации, но и ниже температуры возврата, т.е. деф возв .

В процессе

деформирования отсутствуют возврат и

рекристаллизация, поэтому эффект

упрочнения при этом виде деформирования

достаточно высок.

Таким образом, при холодной пластической деформации:

образуется наклеп, материал существенно упрочняется, изменяются его физико-химические свойства, структура текстурирована;

степень деформации ограничена, при ее превышении материал разрушается;

требуются большие нагрузки (напряжения) и мощность оборудования.

Иногда холодная пластическая деформация используется как способ дополнительного упрочнения металлов и сплавов.

2. Горячая обработка давлением осуществляется при температурах значительно выше температуры рекристаллизации, т.е. Тдеф Трек .

Ввиду происходящей при горячей обработке рекристаллизации во всем объеме деформируемого металла наклеп образуется и сразу же снимается в процессе самой деформации, а неравномерность конечной структуры по деформируемому объему металла может быть следствием только нарушения режима охлаждения металла после окончания деформации.

Для горячей пластической деформации характерны:

наклеп, образующийся при деформации, сразу же снимается в процессе деформации, если скорость деформации относительно невелика, и после деформации в деформированном металле наклеп отсутствует;

отсутствие ограничений по степеням деформации, отсюда вытекает пословица «куй железо пока горячо»;

меньший в 5 15 раз предел текучести металлов и сплавов по сравнению с холодной деформацией, поэтому для осуществления деформации не требуется приложения очень больших сил и напряжений, мощность оборудования значительно меньше, чем при холодной пластической деформации;

оптимальное

сочетание структуры и свойств

деформированных металлов и сплавов,

особенно заметно это проявляется после

горячей обработки литых заготовок и

полуфабрикатов.

Горячая обработка металлов давлением широко применяется для производства заготовок и полуфабрикатов (трубы, уголки, швеллеры, рельсы, листовой и профильный прокат и т.д.)

В теории обработки металлов давлением рассматриваются и другие виды обработки.

Неполная холодная обработка давлением осуществляется при температуре деформирования выше температуры возврата, но ниже температуры рекристаллизации, т.е. возв деф рек .

Вследствие возврата происходит значительное снятие остаточных напряжений, благодаря чему сопротивление деформированию несколько снижается, повышается пластичность и уменьшается степень упрочнения.

Неполная горячая обработка давлением осуществляется при температурах незначительно ниже температуры рекристаллизации, т.е. деф рек . В случае неравномерного по тем или иным причинам распределения деформаций в деформируемом объеме и малой скорости рекристаллизации последняя не успевает произойти во всем деформируемом объеме, поэтому структура металла неоднородна как в процессе деформирования, так и после охлаждения металла до комнатной температуры. Неравномерность структуры обуславливает и неравномерность прочностных и пластических характеристик по объему деформируемого металла после деформации.

Основные виды обработки металлов давлением, основанных на механическом свойстве – прокатка, ковка, способы и сущность ОМД: что это за технология

12НояСодержание статьи

- Физические основы процесса

- Существует горячая и холодная процедура

- Основные виды обработки металлов давлением

- Обработка металлов давлением: прокатка

- Видео: Листовая штамповка

- Обработка металла давлением: ковка

- Обработка металлов давлением: процесс прессования

- Волочение

- Видео по теме: Прессование и волочение

- Основным способом обработки металла под давлением является объемная штамповка

- Листовая штамповка

- Видео: Техника на грани фантастики — Машинная ковка

Все знают, что алюминиевую ложку может согнуть даже ребенок, а из куска стали кузнец сделает меч, используя молот и раскаленную печь. Но не все понимают, что эти процессы с точки зрения знаний об металлообработке – родственные. В статье расскажем про основы обработки металла давлением (ОМД): что это такое, сущность метода и его применение на практике с различными материалами.

Но не все понимают, что эти процессы с точки зрения знаний об металлообработке – родственные. В статье расскажем про основы обработки металла давлением (ОМД): что это такое, сущность метода и его применение на практике с различными материалами.

Физические основы процесса

У железа, олова и прочих сплавов и пород есть предел упругости. Это максимальная нагрузка, после снятия которой не возникает остаточных (пластических) деформаций. Если на заготовку будет оказано воздействие, которое превышает этот показатель, то произойдут изменения на атомном уровне. Атомы выйдут из своих устойчивых соединений и свяжутся в другие, деформированные, образуя новую кристаллическую решетку. И теперь уже изделие останется в том состоянии, в котором оно находилось под механической нагрузкой. Примером возьмем ту же алюминиевую ложку. У алюминия очень низкий предел упругости. Поэтому нужно приложение минимальной силы извне, чтобы столовый прибор согнулся. А свидетельством того, что пластическая деформация произошла является то, что предмет не возвращает былую форму. Подведем итог: обработка металлов давлением основана на механическом свойстве мельчайших атомных частиц занимать новое положение под воздействием нагрузки.

Существует горячая и холодная процедура

Какую из этих разновидностей применить, зависит от материала и их свойств пластичности. Ряд веществ (например, низкоуглеродистые, а также ферритные и аустенитные стали) обладают очень высокой гибкостью. У них показатель рекристаллизации очень невысокий. Это означает следующее: кристаллические зерна поликристалла растут на новом месте (где происходит деформация) за счет разрушения решетки в прежнем месте. Обычно этот процесс проходит намного быстрее, если повысить температуру. Приведем пример, не связанный с металлообработкой. Если согнуть пополам холодный брусок пластилина, он сломается на две части, а если предварительно его разогреть в руках, то он расплавится – повысится его пластичность. Так работает второй способ – горячая технология обработки металлов давлением. Сопротивляемость при нагревании уменьшается, деталь поддается механическому воздействию. Но нужно быть осторожными, потому что если слишком прибавить жару, то можно просто сжечь сталь, то есть утратить все ее физические и химические свойства. Холодная ОМД – менее вредная для атмосферы и экологии, но подходит не для всех материалов. При накаливани происходят окислительные процессы, на поверхности появляется оксидный слой, а сама металлическая деталь приобретает большую прочность. Без нагревания оксидов не выделится, что часто является более предпочтительным, а прочность можно обеспечить и другими методами, например, запрессовкой. В обоих случаях происходит упрочнение на молекулярном уровне.

Сопротивляемость при нагревании уменьшается, деталь поддается механическому воздействию. Но нужно быть осторожными, потому что если слишком прибавить жару, то можно просто сжечь сталь, то есть утратить все ее физические и химические свойства. Холодная ОМД – менее вредная для атмосферы и экологии, но подходит не для всех материалов. При накаливани происходят окислительные процессы, на поверхности появляется оксидный слой, а сама металлическая деталь приобретает большую прочность. Без нагревания оксидов не выделится, что часто является более предпочтительным, а прочность можно обеспечить и другими методами, например, запрессовкой. В обоих случаях происходит упрочнение на молекулярном уровне.

Основные виды обработки металлов давлением

Всего их 6, но каждый из них может подразделяться на многие подвиды в зависимости от многих факторов. При выборе способа металлообработки следует ориентироваться на ряд следующих показателей:

- физические и химические характеристики заготовки;

- последующие цели при эксплуатации;

- дополнительные этапы воздействия – покрытие краской, пробивка током и пр.;

- возможности цеха.

У предложенных вариантов разная цена и множество различий, рассмотрим подробнее ниже. А если вы хотите приобрести качественное профессиональное оборудования для распиловки, ленточного пиления даже самых прочных металлических листов, мы рекомендуем вам компанию «Роста», которая сотрудничает как с частными лицами, так и с представителями производственных компаний, металлургических цехов.

Обработка металлов давлением: прокатка

Происходит следующим образом: есть станок, на него крепятся прокатные валки. Когда деталь проходит через них, то на нее оказывается повсеместное воздействие со сторон инструментов. Результат – уменьшение диаметра сечения и придание эксклюзивной формы. Есть три разновидности процесса:

- Продольный. Оси вращающихся валков и заготовки сонаправлены или располагаются под небольшим углом. При этом используется минимум два элемента вращения, и двигаются они в одну сторону, в то время как изделие – в противоположную. Обжимка происходит так эффективно, что в результате металлические детали приобретают радиус, равный промежутку между обрабатываемым телом и станком. Результат – вытянутые, длинные цилиндры.

- Поперечный. Сама заготовка не совершает поступательных движений, но валки работают на всю мощность, они обрабатывают тело вращения по диаметру, со всех сторон зажимая его на месте. Таким образом изготавливают шестеренки, шары и оси.

- Поперечно-винтовой, он же косой. Ось немного смещается, рабочие инструменты также продолжают быть сонаправлены заготовке, но уже не строго параллельно, а под небольшим углом. Этот наклон приводит к тому, что начинают активно действовать сразу два разнонаправленных вектора сил. Они способствуют тому, чтобы получить полую трубу.

Прокат имеет свои стандартизированные названия, все его элементы различаются по диаметру сечения и размеру. Совокупность всех сортов, типов и размерных преобразований называется сортамент. Но при его многообразии его все же можно разделить на четыре группы:

- Сортовой. В нем находятся простые и фасонные профили. Это швеллеры, шестигранники, уголки, а также прямолинейные детали, например, железнодорожные рельсы. Используется наиболее часто.

- Листовой. Представлен выполнением металлических листов различной толщины.

- Специальные виды – те, для которых нужны особенные условия, имеющие трудную конфигурацию.

- Трубы (разделяются бесшовные и сварные). Имеются ввиду все полости, которые созданы поперечно-винтовым способом, например, оружейные гильзы.

Видео: Листовая штамповка

Обработка металла давлением: ковка

Если предыдущий процесс мог происходить как при холодном материале, так и при горячем, то теперь мы имеем дело с высокотемпературной работой. Перед началом оказания на заготовку механического воздействия необходимо ее нагреть, причем температура должна соответствовать показателю, который превышает предел упругости, чтобы добиться пластических деформаций. Раньше такую технологию применял кузнецы, это очень трудоемкое ремесло, требующее точной и кропотливой работы, а также большого объема знаний о физических характеристиках каждого сплава. Теперь также остается ниша ручной ковки, но происходит она более механизировано, например, не нужно раздувать меха для поддержания живого огня. Изделие, выполненное вручную, обычно считается высококачественным и дорогостоящим, так как оно эксклюзивное. Сейчас выковывают:

- На пневматических, паровых или гидравлических молотах – все движения заранее заданы и предопределены программой.

- Все виды штамповки, а их много – от разновидностей резки, до способов изогнуть заготовку нужным образом.

Результат любого процесса – поковка. Если материал находится в штампе, то итоговая деталь повторит ее контур.

Обработка металлов давлением: процесс прессования

Позволяет сделать отверстия, а также нанести ребра жесткости на любую внутреннюю, внешнюю сторону. Полость буквально пробивается ножами на прессе. При этом можно выбрать как горячий вариант, так и холодный. Второй подойдет для достаточно пластичных материалов, а если это хрупкий сплав, в нем добавлен никель или титан, то его следует заблаговременно нагреть. Матрицы (инструмент прессования) устроены так, что они имеют отверстия. Именно через них металлический слой буквально выдавливается – это результат, он идет на финишную металлообработку. А то, что непосредственно было спрессовано остается для повторного процесса. Опять можно привести пример с мягким пластилином крепко зажатым в кулак. Его часть просочиться между пальцами – также работает прессование.

Волочение

Фильера, она же волока, – это основной инструмент для такого типа обработки. Она имеет отверстие и направляющие. Через это пространство следует пронести, или проволочь, заготовку. Она меняет форму и приобретает требуемое профильное сечение. Таким образом делают проволоку и стальные жгуты, арматуры. Изначально отливается изделие более широкого диаметра, а затем, постепенно проходя через целый ряд станков с различными фильерами, то есть насадками, постепенно сужается до нужного размера.

Видео по теме: Прессование и волочение

Основным способом обработки металла под давлением является объемная штамповка

Штампование может быть также горячим или холодным. В первом случае требуется предварительно нагреть материал, особенно это актуально при особо прочных листах, а также при ширине в несколько миллиметров. Чем тоньше листовая заготовка, тем проще она изгибается. Пресс имеет матрицу в виде штампа. Когда он опускается, сжимается, то заготовка принимает аналогичную форму. Таким образом деформируется масса деталей. От небольших стрелок часов до крупных автомобильных запчастей, частей корпуса. Только с появлением объемной выштамповки стали возможны пластичные формы – сферическая, изогнутая. Еще один плюс – это высокая скорость металлообработки. Если предварительный нагрев не требуется, то этапов становится совсем мало, нужно только поместить лист на станок и запустить его. При этом получаются прочные изделия.

Листовая штамповка

Разновидность предыдущего варианта. Особенность в том, что процесс происходит на плоскости, а не в трехмерном пространстве, поэтому и изменения будут связаны не с изгибами, а с пробивкой, разрезкой. Можно взять заготовку и обработать ее края, отрезать от нее часть, выбить в ней отверстия или даже узоры. Все это помогает добиться нужного результата, то есть металлической плоской детали. В статье мы рассказали про обработку деталей давлением в холодном состоянии и в горячем виде. качестве заключения посмотрим несколько видеороликов, на которых подробно показано, как происходит этот процесс на заводах.

Видео: Техника на грани фантастики — Машинная ковка

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам 8 (908) 135-59-82; (473) 239-65-79; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Горячая и холодная обработка; Его преимущества, недостатки

В этой статье вы подробно узнаете о процессе горячей и холодной обработки, его преимуществах и недостатках.

Что такое горячая работа?

Если процесс металлообработки выполняется при температуре выше его температуры перекристаллизации, он называется горячей обработкой .

Температура рекристаллизации – это температура, при которой атомная подвижность может быть восстановлена, когда в металле присутствовал какой-либо дефект, вызванный рабочим процессом.

В этом процессе металл нагревается до пластического состояния, а затем прикладывается давление для получения различных размеров и форм. При приложении давления размер зерна металла будет изменяться, а его механические свойства улучшаются.

Если давление прикладывают ручным молотком, то это называется ручной или кузнечной ковкой . Если заменить ручной молот на механический молот, то он называется молотком , ковка .

Такой вид горячей обработки металлов называется горячей штамповкой .Горячая обработка может использоваться для ковки, экструзии, волочения и т. Д.

Когда металлы обрабатываются выше температуры перекристаллизации, он становится пластичным и вызывает рост зерен.

Во время горячей обработки зерна разрыхляются в своей структуре и выравниваются надлежащим образом. Для придания формы металлу требуется лишь небольшое давление.

Преимущества горячей обработки.

1. Применяется для массового производства.

2. Размер и форму металла можно легко изменить.

3. Металлообработка ведется при высоких температурах; следовательно, возможна большая деформация.

4. Будет уточнена зернистость металла.

5. Напряжения и другие дефекты можно свести к минимуму.

6. Горячая обработка приводит к однородной структуре металла без дефектов и раковин.

7. Механические, физические и химические свойства металлов можно улучшить.

8. Горячая обработка удаляет все виды дефектов, вызванных газовыми порами и различиями в составе.

9. Металл достигает анизотропии.

10. После обработки металл восстанавливает мягкость и пластичность.

11. Горячая обработка – это быстрый, надежный и экономичный процесс.

Недостатки горячей обработки.

1. Это более дорогостоящий процесс.

2. Горячая обработка приводит к ухудшению качества поверхности из-за окисления, поскольку материал будет обрабатываться при высоких температурах.

3. Иногда это приводит к снижению прочности из-за потери углерода из-за окисления.

4. Из-за потери углерода с поверхности обрабатываемой стальной детали поверхностный слой теряет свою прочность, что является недостатком при вводе детали в эксплуатацию.

5. Трудно добиться точности размеров из-за неравномерной усадки металла.

Что такое холодная обработка?

Если процесс обработки металла выполняется при температуре ниже температуры перекристаллизации, он называется процессом холодной обработки .

Этот процесс требует сравнительно более высокого давления, чем горячая обработка.

Мягкие, пластичные и ковкие металлы легко обрабатываются холодной обработкой. Но этот процесс приводит к твердости и искажению зернистой структуры.

Процесс холодной обработки используется в процессах прокатки, гибки, прядения и т. Д.

Процесс холодной обработки также значительно влияет на следующие механические свойства металлов.

1. Твердость.

2. Предел текучести.

3. Пластичность.

4. Прочность на растяжение.

Посмотрите видео ниже для лучшего понимания.

Преимущества холодной обработки.

1. Точность размеров может быть сохранена.

2. Нет нагрева металлов.

3. Может быть достигнута лучшая обработка поверхности, поскольку при холодной обработке металлов не происходит окисления.

4. Повышены прочность и твердость металла.

5. За счет холодной обработки металл приобретает прочность и твердость.

6. Может быть достигнута лучшая прочность и износостойкость материала.

Недостатки холодной обработки.

1. При холодной обработке металлов приводит к хрупкости.

2. Твердость металлов повышена.

3. Холоднодеформированные компоненты требуют термической обработки.

4. Для холодной обработки подходят только пластичные и ковкие материалы.

5. Для деформации необходимо большее усилие. Поэтому требуются мощные машины.

Это все для горячей и холодной обработки. Спасибо! За то, что посетили нас. Пожалуйста, не забудьте поделиться им. Совместное использование – это забота 🙂 –

МАШИНОСТРОЕНИЕ: ГОРЯЧАЯ ОБРАБОТКА МЕТАЛЛОВ

ГОРЯЧАЯ ОБРАБОТКАПроцессы механической обработки, которые выполняются при температуре выше температуры рекристаллизации металла, известны как процессы горячей обработки. Некоторые металлы, такие как свинец и олово, имеют низкую температуру рекристаллизации и могут подвергаться горячей обработке даже при комнатной температуре, но для большинства промышленных металлов требуется некоторый нагрев.Однако эта температура не должна быть слишком высокой для достижения температуры солидуса; в противном случае металл загорится и станет непригодным для использования. При горячей обработке важна температура завершения обработки металла, поскольку любое дополнительное тепло, оставшееся после обработки, способствует росту зерна. Это увеличение размера зерен происходит за счет процесса слияния соседних зерен и зависит от времени и температуры. Рост зерна приводит к ухудшению механических свойств. Если горячая обработка будет завершена сразу после температуры рекристаллизации, то размер зерна будет хорошим.

ВЛИЯНИЕ ГОРЯЧЕЙ ОБРАБОТКИ НА МЕХАНИЧЕСКИЕ СВОЙСТВА МЕТАЛЛОВ

1. Этот процесс обычно выполняется на металле, выдерживаемом при такой температуре, что металл не деформируется. Некоторые металлы, например Pb и Sn (поскольку они обладают низкой температурой кристаллизации), можно подвергать горячей обработке при комнатной температуре.

2. Повышение температуры металла снижает напряжения, необходимые для создания деформаций, и увеличивает возможную величину деформации до того, как произойдет чрезмерное деформационное упрочнение.

3. Горячая обработка предпочтительна там, где должны выполняться большие деформации, которые не имеют основной целью вызвать деформационное упрочнение.

4. Горячая обработка металла дает те же чистые результаты, что и холодная обработка и отжиг. Не приводит к деформации металла.

5. В процессах горячей обработки неровности состава сглаживаются, а неметаллические примеси разбиваются на небольшие относительно безвредные фрагменты, которые равномерно распределены по всему металлу, а не концентрируются в больших массах металла, повышающих напряжение.

6. Горячая обработка, например прокатка, улучшает структуру зерна. Крупнозернистые столбчатые дендриты литого металла измельчаются до более мелких равноосных зерен с соответствующим улучшением механических свойств детали.

7. Обработка поверхности горячекатаного металла хуже, чем при холодной обработке, из-за окисления и окалины.

8. Необходимо быть очень осторожным в отношении температур, при которых следует начинать горячую обработку и при которых следует останавливаться, потому что это влияет на свойства, которые должны быть приданы горячему металлу.

9. Слишком высокая температура может вызвать фазовый переход и перегрев стали, тогда как слишком низкая температура может привести к чрезмерному деформационному упрочнению.

10. Дефекты металла, такие как раковины, внутренняя пористость и трещины, удаляются или завариваются во время горячей обработки.

11. Во время горячей обработки происходит самоотжиг, и сразу после пластической деформации происходит рекристаллизация. Это действие самоотжига предотвращает упрочнение и потерю пластичности.

ДОСТОИНСТВА ГОРЯЧЕЙ РАБОТЫ

1.Поскольку температура материала выше температуры рекристаллизации, может потребоваться любое количество обработки, так как не происходит деформационного упрочнения.

2. При высокой температуре материал будет иметь более высокую пластичность, и поэтому нет ограничений на количество горячей обработки, которую можно выполнить с материалом. Даже хрупкие материалы можно подвергать горячей обработке.

3. В процессе горячей обработки зернистая структура металла улучшается и, таким образом, улучшаются механические свойства.

4. Пористость металла значительно снижена.

5. При правильном выполнении процесса горячие работы не влияют на прочность на разрыв, твердость, коррозионную стойкость и т. Д.

6. Поскольку напряжение сдвига уменьшается при более высоких температурах, этот процесс требует гораздо меньше усилий для достижения необходимой деформации.

7. При металлообработке возможно непрерывное преобразование зерен, и если температура и скорость обработки должным образом контролируются, может быть достигнут очень благоприятный размер зерна, что приведет к лучшим механическим свойствам.

8. Большая деформация может быть достигнута быстрее, поскольку металл находится в пластичном состоянии.

9. В металле не возникает остаточных напряжений из-за горячей обработки.

10. Концентрированные примеси, если они есть в металле, распадаются и распределяются по всему металлу.

11. Механические свойства, особенно относительное удлинение, уменьшение площади и значения изода улучшаются, но при этом сохраняются свойства волокна и направленные свойства.

12. Горячая обработка способствует однородности материала за счет облегчения диффузии компонентов сплава и разрушения хрупких пленок твердых компонентов или примесей, а именно цементита в стали.

ЗАМЕЧАНИЯ ПО ГОРЯЧЕЙ ОБРАБОТКЕ

1. Из-за высокой температуры при горячей обработке на поверхности металла происходит быстрое окисление или образование накипи и обезуглероживание поверхности, что приводит к плохой чистоте поверхности и потере металла.

2. Из-за потери углерода с поверхности обрабатываемой стальной детали поверхностный слой теряет свою прочность. Это серьезный недостаток при вводе детали в эксплуатацию.

3. Ослабление поверхностного слоя может вызвать усталостную трещину, которая в конечном итоге может привести к усталостному разрушению детали.

4. Некоторые металлы нельзя подвергать горячей обработке из-за их хрупкости при высоких температурах.

5. Из-за теплового расширения металлов трудно достичь точности размеров при горячей обработке.

6. Процесс требует больших затрат из-за высокой стоимости инструмента. Однако это компенсируется высокой производительностью и лучшим качеством компонентов.

7. Обращение и обслуживание оборудования для горячей обработки – дело сложное и хлопотное.

КЛАССИФИКАЦИЯ ПРОЦЕССОВ ГОРЯЧЕЙ ОБРАБОТКИ

Классификация процессов горячей обработки приведена ниже.

1. Горячая прокатка

2. Горячая штамповка

3. Горячая экструзия

4. Горячее волочение

5. Горячее формование

6. Горячая прошивка или бесшовные трубы

7. Формовка труб и

8. Горячая штамповка сварных труб

Горячая прокатка

Прокатка – это самый быстрый метод формовки металла заданной формы путем пластической деформации за счет сжимающих напряжений с использованием двух или более чем двух валков. Это один из наиболее широко используемых процессов обработки металла. Основная цель прокатки – преобразование больших секций, таких как слитки, в секции меньшего размера, которые можно использовать либо непосредственно в прокатанном состоянии, либо в качестве заготовки для прохождения других процессов.

Рисунок 1 Измельчение зерна в процессе горячей прокатки

Двухвалковый стан

Двухвалковый прокатный стан (Рисунок 2 (а)) имеет два горизонтальных валка, вращающихся с одинаковой скоростью, но в противоположном направлении . Ролики опираются на подшипники, размещенные в прочных вертикальных боковых рамах, называемых стойками. Расстояние между валками можно регулировать, поднимая или опуская верхний валок. Их направление вращения фиксировано и не может быть изменено на обратное. Уменьшение толщины заготовки достигается за счет подачи только с одного направления.Однако существует другой тип двухвалкового прокатного стана, который включает в себя приводной механизм, который может изменять направление вращения валков. Двухуровневое обратное расположение показано на рисунке 2 (b). В двухвалковом реверсивном прокатном стане происходит непрерывная прокатка заготовки через возвратно-поступательные проходы между валками.

Трехвалковые прокатные станы

Состоит из трех параллельных валков, расположенных один над другим, как показано на Рисунке 2 (c). Направления вращения верхнего и нижнего валков одинаковы, но промежуточный валок вращается в направлении, противоположном обоим из них.Этот тип прокатного стана используется для прокатки двух непрерывных проходов в последовательности прокатки без реверсирования приводов. Это приводит к более высокой производительности по сравнению с двухвалковым прокатным станом.

Четырехвалковый стан

По сути, двухвалковый прокатный стан, но с валками небольшого размера. Практически он состоит из четырех горизонтальных валков, два средних валка меньше по размеру, чем верхний и нижний валки, как показано на Рисунке 2 (d). Валки меньшего размера известны как рабочие валки, которые концентрируют общее давление прокатки на заготовке.Валки большего диаметра называются опорными валками, и их основная функция заключается в предотвращении отклонения валков меньшего диаметра, что в противном случае привело бы к утолщению прокатных листов или листов в центре. Обычная продукция этих станов – горячекатаный или холоднокатаный лист и лист.

Кластерный стан

Это особый тип четырехвалкового прокатного стана, в котором каждый из двух меньших рабочих валков опирается на два или более больших опорных валка, как показано на Рисунке 2 (e).Для прокатки твердых тонких материалов может потребоваться использование рабочих валков очень малого диаметра, но значительной длины. В таких случаях адекватная опора рабочих валков может быть получена с помощью кластерного стана. Этот тип стана обычно используется для холодной прокатки.

Рисунок 2 . Станы горячей прокатки

Стан непрерывной прокатки

Состоит из нескольких нереверсивных двухвалковых прокатных станов, расположенных один за другим, так что материал может проходить через все из них последовательно.Он подходит только для массового производства, потому что для небольших партий потребуются быстрые изменения настройки, а это потребует много времени и труда.

Применения прокатки

На рельсовом стане (рис. 3) изготавливаются более тяжелые структурные профили и рельсы. Прокатные станы производят балки, швеллеры, уголки и тройники. Листовой стан раскатывает слябы в листы. Обычно горячекатаные материалы представляют собой алюминий, медь, магний, их сплавы и многие марки стали.

Рис. 3 Устройство клетей горячей прокатки

Горячая прошивка или бесшовные трубы

Горячая прошивка также известна как процесс прошивки бесшовных труб или валков. Схема процесса показана на рисунке 4. Он используется для изготовления тонкостенных круглых объектов. Формовка бесшовных труб – это популярный и экономичный процесс по сравнению с механической обработкой, поскольку он позволяет экономить материалы, затрачиваемые на растачивание деталей.

Рисунок 4 Горячая прошивка или бесшовные трубы

ГОРЯЧЕЕ ВЫДВИЖЕНИЕ

Это процесс помещения нагретой заготовки или металлической заготовки в закрытую полость с последующим выталкиванием ее из одного отверстия матрицы так, чтобы металл примет форму проема.Давление прикладывается гидравлически или механически. Процесс экструзии идентичен выдавливанию зубной пасты из тюбика с зубной пастой. Трубы, стержни, шланги, кожухи, латунные патроны, фасонные детали, конструкционные формы, детали самолетов, профили зубчатых колес, оболочка кабелей и т. Д. Являются некоторыми типичными продуктами экструзии. Используя процесс экструзии, можно изготавливать компоненты, которые имеют постоянное поперечное сечение по любой длине, как это возможно в процессе прокатки. Детали, которые можно получить экструзией, сложнее прокатки, потому что требуемая матрица очень проста и легче в изготовлении.Кроме того, экструзия – это однопроходный процесс, в отличие от прокатки. Возможное уменьшение при экструзии велико. Обычно хрупкие материалы также легко экструдируются. Можно получить острые углы и входящие углы. Также можно получить формы с внутренними полостями при экструзии с помощью крестообразных фильер, которые будут объяснены позже. Экструзионная установка состоит из цилиндрической емкости, в которую загружается нагретая заготовка или заготовка металла. На одном конце емкости закреплена фильерная плита с необходимым отверстием.С другого конца плунжер или плунжер прижимает металлическую заготовку к стенкам контейнера и плите матрицы, заставляя ее течь через отверстие матрицы, приобретая форму отверстия. Затем экструдированный металл переносится системой обработки металла, когда он выходит из фильеры. Коэффициент экструзии определяется как отношение площади поперечного сечения заготовки к площади экструдированного профиля. Типичные значения степени экструзии составляют от 20 до 50. Горизонтальные гидравлические прессы мощностью от 250 до 5500 тонн обычно используются для традиционной экструзии.Давление, необходимое для экструзии, варьируется от материала к материалу. Давление экструзии для данного материала зависит от температуры экструзии, уменьшения площади и скорости экструзии.

Способы горячей экструзии

Процесс горячей экструзии классифицируется как

1. Прямая или прямая горячая экструзия

2. Непрямая или обратная горячая экструзия

3. Экструзия труб

Прямая или прямая горячая экструзия

Рисунок 5 ( а) показывает рабочую установку прямой экструзии.В этом методе нагретая металлическая заготовка помещается в камеру фильеры, и давление прикладывается через плашек. Металл выдавливается через отверстие фильеры в прямом направлении, то есть в том же направлении, что и у плунжера. При прямой экструзии проблема трения является преобладающей из-за относительного движения между нагретой металлической заготовкой и стенками цилиндра. Чтобы уменьшить такое трение, обычно следует использовать смазочные материалы. При более низких температурах обычно используется смесь масла и графита. Проблема смазки усугубляется при более высоких рабочих температурах.Расплавленное стекло обычно используется для экструзии сталей.

Непрямая или обратная горячая экструзия

На рисунке 5 (b) показана рабочая установка для непрямой экструзии. При непрямой экструзии заготовка остается неподвижной, в то время как матрица перемещается в заготовку с помощью полого плунжера (или пуансона), через который происходит обратная экструзия. Поскольку между заготовкой и стенкой контейнера отсутствует сила трения, для этого метода требуется меньшее усилие. Однако этот процесс не получил широкого распространения из-за трудностей с опорой для экструдированной детали.

Экструзия труб

На рис. 5 (c и d) показана рабочая установка для экструзии труб. Этот процесс является продолжением процесса прямой экструзии, когда требуется дополнительная оправка для ограничения потока металла при производстве бесшовных труб. С помощью этого процесса производятся зубная паста на основе алюминия и тюбики с лекарствами.

Рисунок 5 Метод горячей экструзии

ГОРЯЧЕЕ ВЫТЯЖЕНИЕ

Вытяжка – это протягивание металла через матрицу или набор матриц для уменьшения диаметра.Диаметр вытягиваемого материала уменьшается. Фиг.6 – еще один метод, используемый при горячем волочении или формовании материалов, где нагретая заготовка помещается над отверстием матрицы, пуансон проталкивает заготовку через отверстие матрицы, чтобы сформировать чашку или оболочку. Несколько штампов также используются для выполнения этапов процесса рисования. Таким способом производится кухонная утварь и комплектующие для пищевой промышленности.

Рис. 6. Горячее вытягивание

ГОРЯЧЕЕ ПИТАНИЕ

Горячее прядение – это процесс, в котором давление и пластический поток используются для формования материала.Прядение может быть горячим или холодным и обычно осуществляется на токарном прядильном станке. В обоих случаях металл заставляется течь по вращающейся форме под давлением тупого инструмента, как показано на рисунке 7. Величина давления тупого инструмента на диск контролирует выделяемое тепло, что помогает в процессах формования.

Рисунок 7 Горячее формование

Процессы металлообработки – горячая обработка

Существует три метода обработки металлов: (1) горячая обработка, (2) холодная обработка и (3) экструзия.Используемый метод будет зависеть от используемого металла и требуемой детали, хотя в некоторых случаях для изготовления одной детали могут использоваться как горячие, так и холодные методы обработки.

Горячая обработка