Изготовление фрез: Изготовление фрез — РИНКОМ

alexxlab | 19.06.2021 | 0 | Разное

Изготовление фрез — РИНКОМ

Изготовление фрез на разных предприятиях ведется по полному и неполному циклу. Первый вариант актуален для заводов в России, второй — для специализированных производств на Западе и отдельных отечественных компаний, как правило, входящих в международные холдинги.

- Полный цикл производства. Предполагает исполнение заготовок и проведение кузнечных операций, термическую обработку сталей, нанесение гальванического покрытия и механосборочные процессы. На заводе есть все необходимые участки: штамповочные, пресс-форм, термической обработки и т. п.

- Узкоспециализированные предприятия. На производстве установлены современные программно-вычислительные машины. Предприятие выполняет только механическую обработку и сборку. Заготовки поступают с других подразделений (как правило, это импорт).

Производство фрез: особенности технологических процессов

Далее расскажем подробнее, как проходит производство фрез на предприятии полного цикла, опишем материалы, принципы обработки заготовок и станки, которые требуются для выполнения отдельных видов работ.

Материалы, из которых изготавливают фрезы

Материал для изготовления фрез должен обладать следующими характеристиками:

- твердость, превышающая аналогичный показатель обрабатываемых изделий;

- высокая стойкость на износ;

- механическая прочность.

Традиционно для выпуска режущих инструментов применяют углеродистые инструментальные стали, быстрорежущие стали, твердые сплавы, керамику, искусственные и природные алмазы.

Инструментальные углеродистые стали

На производство фрез идут инструментальные стали марок У7, У8, УО, У10, У11, У12, У13. Материалы, которые содержат минимум примесей, дополнительно маркируются литерой А (У10А, У8А).

Недостаток углеродистой стали — малые режущие свойства. Инструменты, выполненные из таких заготовок, могут обрабатывать детали при температуре до 200–250 градусов. Максимальная скорость резания — 10–15 м/мин.

Легированные инструментальные стали

На изготовление прорезных, фасонных и концевых фрез идет сталь марок ХГ, ХВ5, ОХС и ХВГ. Этот материал имеет улучшенные (по сравнению с углеродистой сталью) режущие свойства. Возможна обработка деталей при температуре до 300–350 градусов и скорости операций 20–25 м/мин.

Этот материал имеет улучшенные (по сравнению с углеродистой сталью) режущие свойства. Возможна обработка деталей при температуре до 300–350 градусов и скорости операций 20–25 м/мин.

Быстрорежущие инструментальные стали

Материал по уровню сопротивляемости износу и теплоемкости превосходит углеродистое и легированное сырье. Быстрорежущая сталь не утрачивает исходных свойств даже при достижении красного каления (550–600 градусов).

На производстве используют быстрорежущие стали марок Р18, Р12, РО, Р18М, РОМ, Р6М5, Р18Ф2 (нормальная производительность) и Р18Ф2К5, РОФ2К5, РОФ2К5, РОФ2К10, РОФ5, Р14Ф4, Р6МЗ, Р10Ф5К5 (повышенная производительность). Материал легируется кобальтом, ванадием, молибденом.

Твердые сплавы из металлокерамики

В составе материала карбид вольфрама, титан, кобальт. Наиболее широкое распространение получили карбидные сплавы марок Т5К12В, ТТ7К12, ТТ7К5, ТТ10К8Б. Их основное отличие — повышенная прочность, поэтому из них изготавливают режущие пластины на инструмент.

Сплавы из минералокерамики

Материал готовят из корунда методом тонкого размола, прессования и спекания. Из твердых сплавов делают режущие пластины. Основное отличие подобных изделий от изготовленных из металлокерамических сплавов — пониженная прочность и хрупкость. По этой причине минеральную керамику применяют только для тонкого чистового фрезерования.

Оборудование для производства фрез

На предприятиях используют следующее оборудование для производства фрез:

- токарно-карусельные и токарные станки;

- печи;

- фрезерные станки;

- сборочные стенды.

Этапы производства

Технологический процесс изготовления фрезы выглядит следующим образом.

- Ковка. Заготовку делают путем ковки материала. Затем ее подвергают обдирке на токарно-карусельном станке, оставляя припуски по 10 мм.

- Черновая обработка. Деталь обтачивают с припуском 5 мм, ориентируясь на чертеж. Затем сверяют ее размеры и отправляют на термическую обработку (закалку и отпуск).

- Обточка резцов. На токарном станке точат резцы, наружный диаметр и основные поверхности, оставляя припуски в 0,3 мм.

- Снятие напряжения. После черновой обработки деталь подвергают процессу старения для снятия внутреннего напряжения. Для этого ее нагревают до 550–570 градусов и охлаждают.

- Шлифовка. Торцы и поверхности, а также наружный диаметр детали обрабатывают на шлифовальном станке.

- Фрезерование. Заготовку обрабатывают на фрезерном станке с припусками 0,2–0,3 мм на каждую сторону. После чего притупляют кромки, удаляют стружку и заусенцы.

- Окончательная обработка. Деталь фрезеруют по наружному диаметру соответственно размерам, указанным в чертеже, затем шлифуют и отправляют на контроль качества.

Азотирование

Производство фрез по металлу предполагает прохождение процедуры азотирования, в процессе которой поверхность стали насыщается азотом. Операция повышает твердость изделий и предел выносливости, а также уровень сопротивляемости коррозионным процессам. Перед азотированием деталь отправляют на термообработку. В заключение заготовку шлифуют для получения окончательных размеров.

Перед азотированием деталь отправляют на термообработку. В заключение заготовку шлифуют для получения окончательных размеров.

Виды фрез

Возможно изготовление фрез по металлу пяти основных типов.

- Цилиндрические. Используются для фрезерования плоских поверхностей на горизонтальных станках. Бывают с прямыми и винтовыми зубьями. На изделия идет быстрорежущая сталь.

Фотография № 1: цилиндрическая фреза по металлу

- Торцевые. Предназначены для обработки плоскостей на вертикальных станках. Инструменты отличаются плавной работой и хорошей производительностью.

Фотография № 2: торцевая фреза по металлу

- Дисковые. Используются для нарезания пазов.

Фотография № 3: дисковая фреза по металлу

- Угловые. Подходят для обработки наклонных плоскостей и угловых канавок.

Фотография № 4: угловые фрезы по металлу

- Концевые.

Адаптированы для нарезания глубоких пазов, выемок и уступов. Имеют винтовые/наклонные зубья.

Адаптированы для нарезания глубоких пазов, выемок и уступов. Имеют винтовые/наклонные зубья.

Фотография № 5: концевые фрезы по металлу

Фрезы российского производства и стран СНГ

Производство фрез в России и странах СНГ идет по старым технологиям. Однако такие изделия отличаются оптимальным качеством заготовок без применения низкосортных добавок. На территории нашей страны расположены:

- бывшие цехи крупных производственных комплексов;

- инструментальные цехи заводов, ставшие отдельными подразделениями;

- вновь образованные предприятия.

Основные заводы по производству фрез: «Белгородский завод фрез», «Винницкий инструментальный завод», «Львовский инструментальный завод», «Томский инструментальный завод», московское предприятие «Фрезер».

Фрезы импортного производства

Цена на изготовление фрез в Европе и США выше, чем в России. Это связано с оплатой таможенных пошлин при ввозе деталей на территорию страны.

Зарубежные производственные компании используют прогрессивные технологии. В частности, станочный парк предприятий практически на 90 % состоит из оборудования с ЧПУ. Производство имеет узкоспециализированных характер.

Возможно изготовление фрез на заказ и покупка типового оборудования в компаниях Ceratizit, Emuge Franken, Guhring, Sandvik, Sekira.

Изготовление фрез для механического оборудования и станков с ЧПУ

Для просмотра видео требуется современный браузер с поддержкой видео HTML5.

Каждое предприятие, в арсенале которого есть фрезеровочное оборудование, наверняка заказывало такую услугу, как изготовление фрез. Этот режущий инструмент с зубьями является основным в работе станка. Несмотря на то, что металлические фрезы изготавливаются из особо прочных сталей, рано или поздно их износ неизбежен.

Фрезы, изготовленные на заказ

Так как фрезы – технически сложные для исполнения изделия, есть два варианта их изготовления: полным или неполным циклом. В первом случае все производственные операции выполняются в рамках одного предприятия. В другом (обычно этот вариант используют крупные промышленники) над будущей фрезой работают несколько производств, объединенных в рамках одной компании.На площадках неполного цикла каждый исполнитель уделяет своей операции максимум внимания. Заказчик получает изделия безупречного качества, но если звенья производственной цепи находятся не под одной крышей, а на удалении, возможны издержки времени и дополнительные расходы на транспортировку проката, что сказывается на общей стоимости проекта для заказчика.

Наш цех металлообработки относится к предприятиям полного цикла. Мы выполняем изготовление фрез по металлу на заказ не только качественно, но и быстро, гарантируя максимальную экономию ваших ресурсов.

Фрезы по чертежам заказчика

Выпуску любой партии фрез предшествует этап проектирования. Как правило, заказчики приходят к нам с уже разработанными чертежами, тем самым намного сокращая расходы на производство. Нашим технологам остается ознакомиться с документацией, сверить чертежи, проверить правильность технических расчетов, и если все выкладки верны – передать проект на прямое производство.Но даже если у вас на руках нет технической документации, это не является проблемой: типовые фрезы мы изготовим по стандартным чертежам, а для выпуска нетипового инструмента предложим услуги наших инженеров-конструкторов.

Фрезы импортного производства

Не секрет, что введение экономических санкций значительно осложнило работу многих отечественных производителей. С поистине глобальной проблемой столкнулись предприятия, работающие на импортном оборудовании: выходящий из строя инструмент оказалось трудно или невозможно заменить “родными” запчастями.

Сегодня этот процесс поставлен на поток, и свою лепту в него вносит наш цех металлообработки, готовый сделать необходимые запчасти для вашего оборудования.

Производство фрез любого предназначения

В наших возможностях – проектирование и создание фрезеровального инструмента для любых типов станков:- собственно фрезерных,

- сверлильных,

- токарных,

- пильных,

- копировальных и пр.

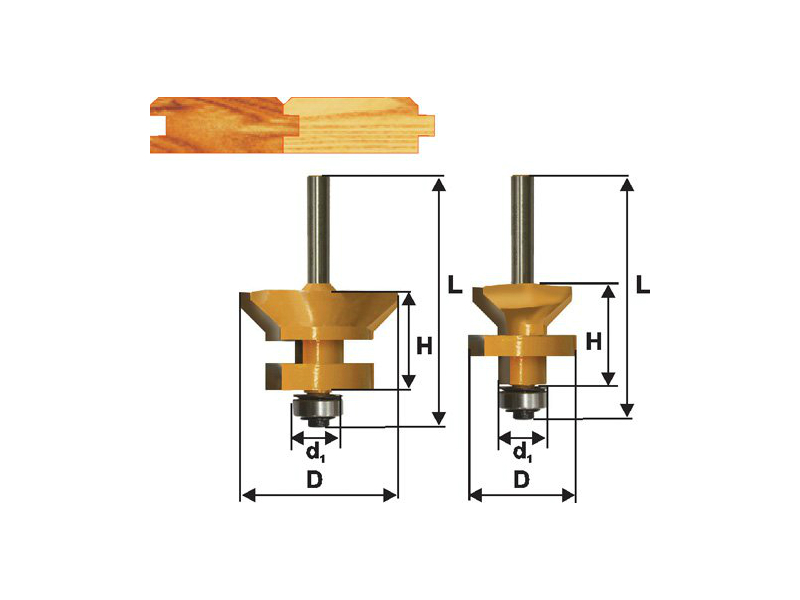

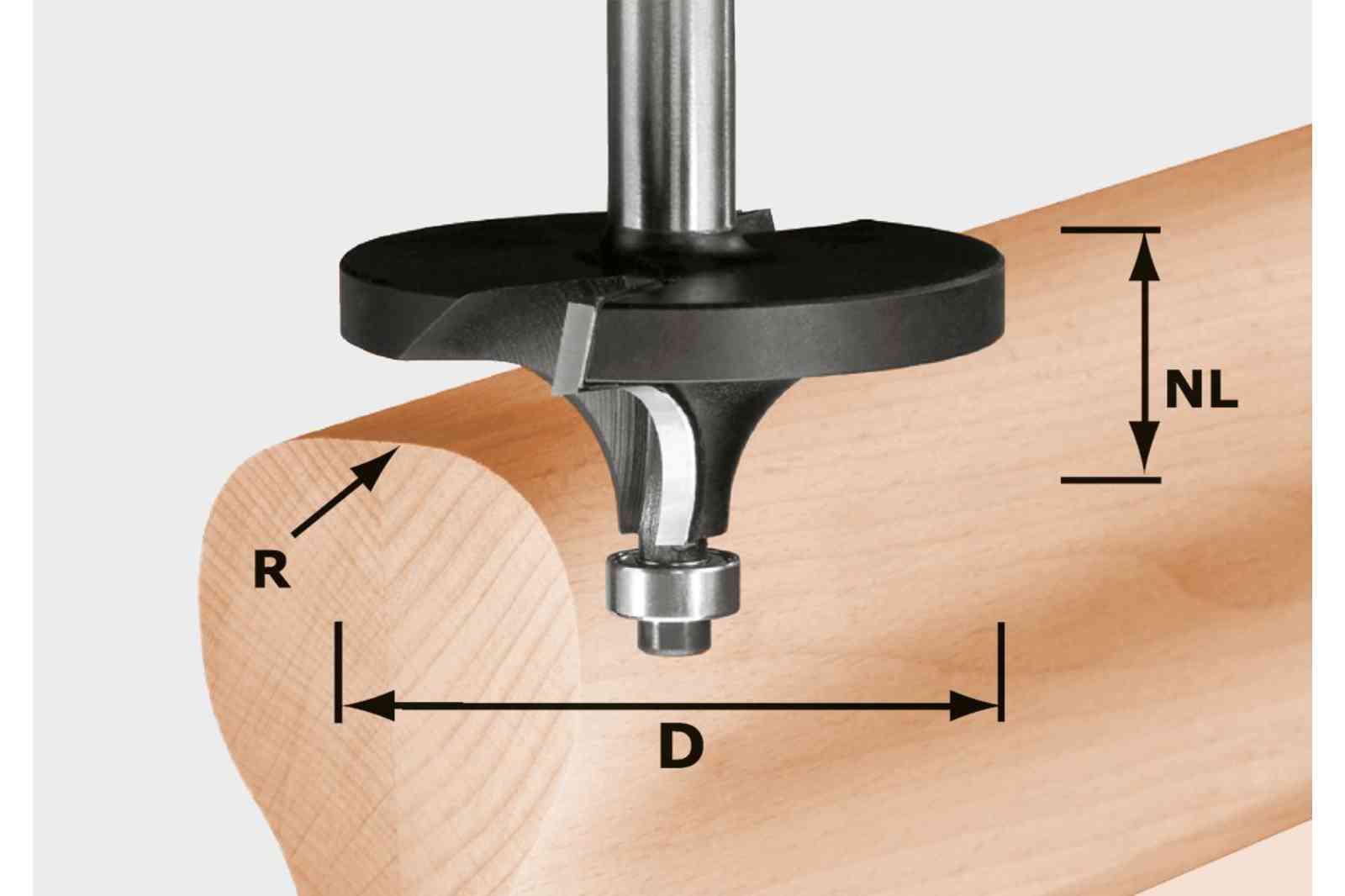

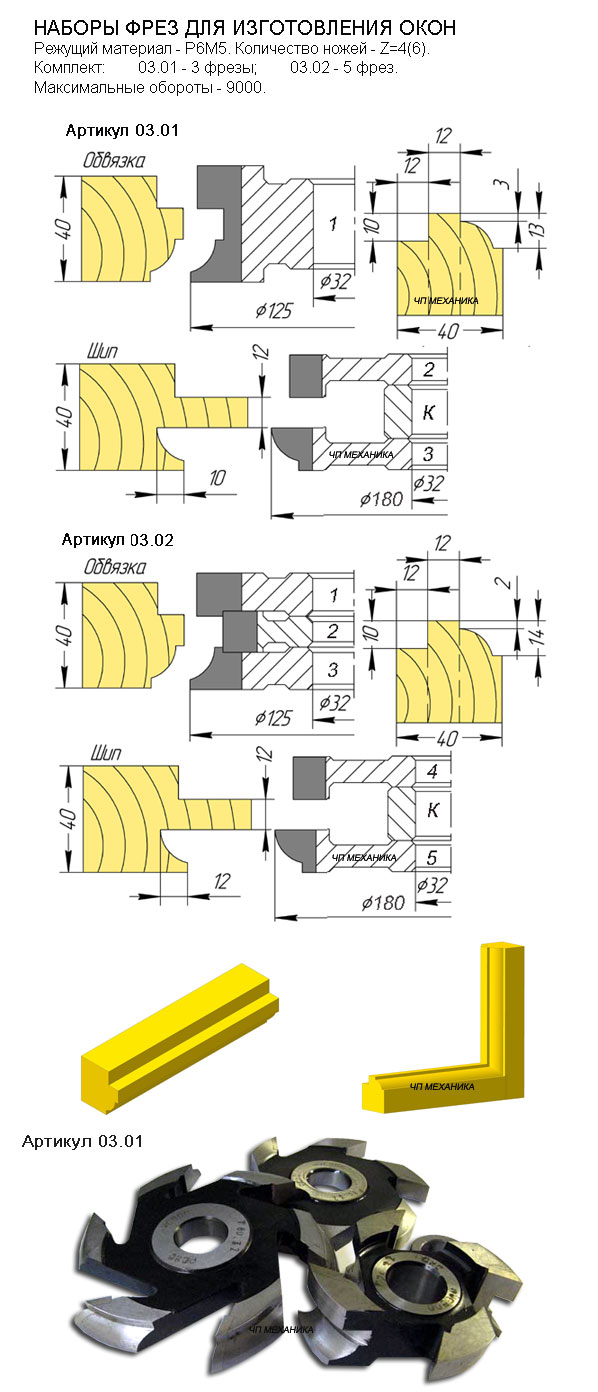

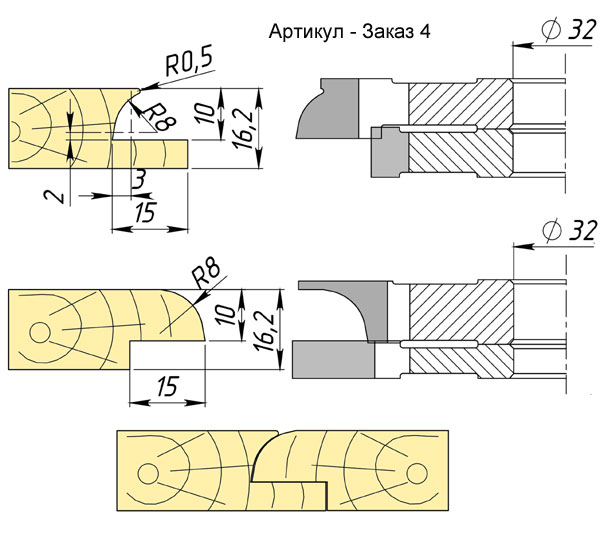

Производство фрез по дереву: виды инструмента

Среди наших постоянных заказчиков – предприятия деревообрабатывающей промышленности. Выпуск качественных фрез для ручных фрезеров и автоматического оборудования помогает им выполнить любые операции: выборку, расточку под будущие столярные соединения, формирование пазов, обработку поверхности и многие другие.Если вы занимаетесь производством изделий из древесины, мы изготовим и своевременно поставим на ваши площади все известные виды фрез – от монолитных до сборных, от быстрорежущих, подходящих для работы с материалом мягкой структуры, до твердосплавных, которые применяются для фрезерования дуба и других твердых пород.

Производство фрез: особенности

технологических процессов Изготовление фрез – сложный и многоступенчатый процесс, который начинается с формирования поковок. Их первичная обточка проводится на токарно-карусельных станках. Далее следует более точная, но пока еще черновая обработка заготовок.

Перед основными операциями они проходят закалку в печи с последующим отпуском: эта процедура помогает упрочить металл.

Перед основными операциями они проходят закалку в печи с последующим отпуском: эта процедура помогает упрочить металл. Затем наступает черед более “ювелирных” действий. Все поверхности фрезы и ее резцы обтачиваются с минимальным, не более 3 мм, припуском. После этой операции следует еще одна термообработка: прогрев до +550 градусов и естественное охлаждение. Несмотря на то, что внешне заготовка не претерпевает никаких изменений, этот этап очень важен: в ходе него снимается внутреннее напряжение металла.

После охлаждения деталь проходит еще ряд механических операций: шлифовку поверхностей, фрезеровку и финальную обработку – доведение до необходимых размеров. Для получения фрез повышенной твердости их поверхность дополнительно насыщают азотом, что значительно продлевает срок службы инструмента.

Фрезы российского производства и стран СНГ

Мы уже упоминали о том, что можем изготовить по спецзаказам точные аналоги фрез для импортного оборудования. Такую же услугу готовы оказать, если в технопарке вашего предприятия работают станки отечественного производства или собранные в одной из бывших союзных республик. В этом случае изготовление фрез по металлу на заказ тоже начнется с разработки проекта: замеров, создания чертежей, изготовления компьютерных моделей деталей, а уже затем перейдет на прямое производство.

В этом случае изготовление фрез по металлу на заказ тоже начнется с разработки проекта: замеров, создания чертежей, изготовления компьютерных моделей деталей, а уже затем перейдет на прямое производство. Материалы, из которых изготавливают фрезы

Для выпуска фрез могут использоваться как углеродистые, так и легированные марки стали. Материал первого типа прост в обработке и недорог, но инструмент из него не отличается высокими прочностными характеристиками. При работе с ним существуют ограничения по скорости резания и температурному порогу. Резка фрезой из легированной стали допускает скорость до 25 метров в минуту, а предельный нагрев инструмента может достигать +300-350 градусов.Самым качественным материалом для фрез считается быстрорежущая сталь – более дорогостоящая, но очень прочная и устойчивая к нагреву режущей части в пределах 500-600 градусов.

Оборудование для производства фрез

Возможность выполнения сложных заказов на изготовление фрез и высокие темпы производства – следствие отличной оснащенности нашего цеха. Он укомплектован современным токарным, токарно-карусельным, фрезерным и шлифовальным оборудованием, которое практически полностью состоит из станков с чпу. Термические операции выполняются в специальных печах для отжига. Для сборки составных фрез к работе подключается слесарный участок.

Он укомплектован современным токарным, токарно-карусельным, фрезерным и шлифовальным оборудованием, которое практически полностью состоит из станков с чпу. Термические операции выполняются в специальных печах для отжига. Для сборки составных фрез к работе подключается слесарный участок. Чтобы полностью оценить наши возможности, остается лишь сделать заказ. Обращайтесь!

Изготовление фрезы, производство червячных фрез, фрезы твердосплавные для станков, цена в Самаре

Процесс производства фрезы

Изготовление твердосплавных фрез на предприятиях может вестись двумя способами: полным или неполным технологическим циклом.

Полный цикл производства встречается чаще всего и подразумевает под собой ряд последовательных операций, начиная с изготовления заготовок для фрез, их обработку, нанесение покрытия и заканчивая упаковкой. Такие предприятия для каждой технологической операции используют отдельный производственный участок.

Неполный цикл используют крупные металлургические компании, которые распределяют этапы производства по отдельным предприятиям. Каждое из таких предприятий является узкоспециализированным и ориентировано лишь на единственную или ряд сходных технологических операций.

Материалы для изготовления фрез

Чтобы обеспечить фрезе необходимый запас долговечности, в производство инструментов по металлу на заказ идут материалы, обладающие таким характеристиками, как:

- износостойкость;

- устойчивость к механическим нагрузкам;

- твердость, показатели которой должны быть выше, чем у предполагаемого к обработке материала.

Такими материалами являются искусственные и природные алмазы, керамика, быстрорежущие, инструментальные углеродистые и легированные марки стали.

Использование инструментальной углеродистой стали удешевляет производство фрезы, однако данный материал не отличается высокими прочностными характеристиками. Обработка деталей инструментом из данного материала может идти при скорости резания не более 10-15 м/мин и с температурой не более 200-25 градусов.

Обработка деталей инструментом из данного материала может идти при скорости резания не более 10-15 м/мин и с температурой не более 200-25 градусов.

Изготовленные из легированной инструментальной стали фрезы для станков более прочны. Резку можно заготовок осуществлять на скорости до 20-25 м/мин и с нагревом режущей части инструмента до 300-350 градусов.

Быстрорежущая инструментальная сталь используется для изготовления фрезы с максимально возможными рабочими характеристиками. Такая сталь не теряет режущих свойств даже при нагреве до 550-600 градусов, характерном для высокоскоростной обработки материала. Главный недостаток данного вида стали — ее цена.

Металлокерамика применяется для фрез, использующихся на чистовой обработке материала. Из металлокерамики изготавливается не вся фреза целиком, а лишь ее режущая часть в форме пластины. Это удешевляет производство, а также увеличивает механическую прочность фрезы. Инструменты с металлокерамическими пластинами отличаются точностью геометрии режущей поверхности при не самых лучших прочностных характеристиках.

Оборудование для производства фрез

На предприятиях изготовление червячных фрез производится с использованием следующих видов станков:

- фрезерных;

- токарных;

- токарно-карусельных;

- шлифовальных.

Кроме того, для обжига применяются специализированные печи. Ряд операций может выполняться на сборочных стендах.

Этапы производства

Изготовление фрез для потребителей на заказ осуществляется по той же технологии, что и при массовом производстве. Она включает в себя следующие этапы:

- ковка. Заготовка выковывается и поступает на токарно-карусельный станок, где обрабатывается с припусками порядка 10 мм;

- черновая обработка. Припуск уменьшают до 5 мм, учитывая заданные чертежом размеры;

- термическая обработка. Заготовка помещается в печь для закалки, после чего осуществляют отпуск материала, т.

е. охлаждение до температуры, пригодной для безопасной транспортировки и дальнейшей обработки. Перепад температур увеличивает прочностные качества стали;

е. охлаждение до температуры, пригодной для безопасной транспортировки и дальнейшей обработки. Перепад температур увеличивает прочностные качества стали; - обточка резцов. На токарном станке основные поверхности, наружный диаметр и резцы обтачиваются с припусками порядка 0.3 мм;

- снятие напряжения. Заготовка нагревается до 550 градусов, после чего охлаждается;

- шлифовка на шлифовальном станке;

- фрезерование с точностью 0.2-0.3 мм. После фрезерования с заготовки удаляется облой и прочие огрехи предыдущих производственных этапов;

- финишная обработка, при которой заготовка фрезеруется до точного соответствия заданных размеров.

Конечным этапом является контроль качества изготовления.

Азотирование

Для повышения твердости фрезы по металлу и увеличения срока ее службы используют дополнительную процедуру азотирования. В ходе ее проведения внешняя поверхность металла насыщается азотом, что приводит к улучшению ее характеристик.

Перед насыщением азотом заготовка нагревается для ускорения химического процесса взаимодействия металла с азотом. По окончании процедуры фреза шлифуется до приведения к заданным чертежом размерам.

Виды фрез

В металлообработке наиболее востребованными являются следующие виды фрез:

- концевые;

- угловые с наклонными или винтовыми зубьями. Используются для вырезания уступов и глубоких пазов;

- дисковые, предназначенные для формирования угловых канавок и обработки наклонных плоскостей;

- торцевые, при помощью которых в обрабатываемом материале нарезаются пазы;

- цилиндрические, позволяющие фрезеровать плоские поверхности как на вертикальных, так и на горизонтальных станках. Зубья могут быть прямыми или винтовыми. Цилиндрические фрезы по металлу изготавливаются из быстрорежущей стали. Для производства инструментов по дереву на заказ могут применяться и другие виды стали.

|

Изготовление специального инструмента | ЗАО НИР

При изготовлении деталей с поверхностями сложной формы, высокими требованиями к точности изготовления и форме сопряжений возникают определенные трудности в программировании станков. Для того, чтобы упростить эту задачу и иметь возможность изготавливать сложные детали даже на 3-х координатных и универсальных станках используют профильный инструмент, точно повторяющий форму обрабатываемой поверхности.

Для того, чтобы упростить эту задачу и иметь возможность изготавливать сложные детали даже на 3-х координатных и универсальных станках используют профильный инструмент, точно повторяющий форму обрабатываемой поверхности.Производство такого инструмента весьма сложная задача, требующая индивидуального подхода к каждому изделию.

В этом году производство ЗАО «НИР» запускает новую продукцию, специальные решения для обработки зубчатых колес, для обработки Т-образных пазов и пазов типа «Ласточкин хвост», а так же для авиадвигателей, для обработки замков лопаток и дисков.

Специальные решения для обработки шестерен

Концевая модульная фреза или пальцевая фреза применяется для изготовления зубчатых колес на универсальных станках с ЧПУ, для предварительного формирования профиля зуба. Может использоваться в качестве финишного инструмента для колес с низким классом точности.

Эвольвентный профиль выполнен с точностью ±0,005мм позволяет получить высокое качество и точность изготовленных изделий

Специальные решения для обработки пазов

Фрезы для обработки Т-образных пазов и пазов типа «Ласточкин хвост» могут применяться как на фрезерных станках и обрабатывающих центрах с ЧПУ, так и на универсальных фрезерных станках. Этот тип инструмента используется для формирования пазов и труднодоступных уступов. Форма профиля и типы заточки фрез определяются индивидуально для каждой задачи, что вместе с высокой точностью инструмента позволяет получать качественную обработанную поверхность одним инструментом.

Этот тип инструмента используется для формирования пазов и труднодоступных уступов. Форма профиля и типы заточки фрез определяются индивидуально для каждой задачи, что вместе с высокой точностью инструмента позволяет получать качественную обработанную поверхность одним инструментом.

По согласованию с заказчиком изготавливаются фрезы с различными формами сопряжений режущих кромок (радиусы, фаски).

Изготовление возможно как из твердого сплава так и быстрорежущих сталей (фрезы быстрорежущие).

Специальные решения для обработки дисков

Разработка и изготовление профильных фрез для изготовления ёлочных пазов. Ёлочная фреза позволяет получать пазы сложной формы на универсальном оборудовании.

Операция фрезерования заменяет две операции протягивания, что значительно сокращает затраты на инструмент и позволяет сократить число специального оборудования, необходимого для изготовления детали. Точность профиля фрезы 0,01мм.

Специальные решения для обработки пластиков и алюминия

Специальная геометрия однозубых фрез, оптимизирована для высокопроизводительной обработки пластиков и алюминия. Улучшенный отвод стружки из зоны резания и острая режущая кромка фрезы позволяют снизить температуру в зоне обработки, что особенно важно для материалов имеющих низкую температуру плавления, и более эффективно бороться с налипанием материала на инструмент. Высокое качество обработанной поверхности и точность обработки даже на оборудовании со шпинделями малой мощности. Производимые диаметры от 3 до 12 мм.

Улучшенный отвод стружки из зоны резания и острая режущая кромка фрезы позволяют снизить температуру в зоне обработки, что особенно важно для материалов имеющих низкую температуру плавления, и более эффективно бороться с налипанием материала на инструмент. Высокое качество обработанной поверхности и точность обработки даже на оборудовании со шпинделями малой мощности. Производимые диаметры от 3 до 12 мм.

Производство фрез в Санкт-Петербурге | ЦРИ Северо-Запад

Изготовить фрезы на заказ обычно просят небольшие столярные мастерские, частные деревообрабатывающие, мебельные предприятия. Это также удобный способ быстро начать выпуск новых изделий на крупном производстве.

Материалы для производства фрез

Перед тем, как заказать фрезы, нужно определиться с их количеством, комплектацией, размерами, назначением и материалом. Для обеспечения нужного запаса долговечности чаще всего используют:

- Инструментальную углеродистую сталь Р6М5.

Для обработки мягких пород древесины.

Для обработки мягких пород древесины.

- Быстрорежущую сталь HSS. Для обработки мягких и твердых пород древесины.

- Твердый сплав HM,HW . Для обработки любой древесины и плитных материалов.

- Поликристаллический алмаз. Для обработки плитных материалов ЛДСП, фанеры, ДСП, а также пластика HPL/

Производство в Санкт-Петербурге

«Центр Режущего Инструмента» в Санкт-Петербурге — это полное соблюдение производственных технологий. В компетенции «ЦРИ»:

- изготовление профильных и обгонных фрез;

- фрез для кромкооблицовочных станков;

- насадных, спиральных, концевых фрез;

- алмазного PCD-инструмента.

Мы используем твердые сплавы от «CERATIZIT» — компании, поставляющей свои материалы для авиационной и космической промышленности. Работаем только на немецком оборудовании, гарантирующем правильную геометрию и высокое качество инструмента на выходе.

Также мы осуществляем динамическую балансировку выпускаемых изделий. Для создания корпусов используется инструментальная сталь 40x ,45x,У8, а для пайки — двухслойный серебряно-медный припой .

Заказать фрезы по дереву и металлу диаметром до 300 мм и уточнить цены можно по телефону у нашего оператора. Есть возможность приобрести готовую продукцию.

|

Производство червячных фрез требует особого контроля за качеством продукции, так как малейшая неточность в изготовлении этих видов инструментов впоследствии приведет к производственному браку на предприятиях, где используется фрезерное оборудование. Поэтому червячные зуборезные фрезы, а также фрезы зуборезные модульные должны отвечать высоким стандартам качества и производиться из особо прочных сортов инструментальной стали, которая выдерживает различные нагрузки и перепады температур, не крошится и имеет антикоррозийную защиту. К примеру, фреза червячная модульная гост до десятого модуля является цельной. В то же время гост фрезы модульной от десятого до шестнадцатого модуля предусматривает наличие вставных гребенок из кованой стали. Поэтому фреза модульная имеет особые технические характеристики и повышенные требования при изготовлении. Высокие стандарты предъявляются и в случае, когда изготавливаются фрезы червячные для зубчатых колес, которые должны быть особо прочными, износостойкими и не подверженными коррозии. Кроме этого, в зависимости от области применения фрезы обладают дополнительными качествами. Так, фреза ГОСТ 9324 имеет износостойкое покрытие, фреза ГОСТ 6637 изготавливается из твердых сортов быстрорежущей стали с добавлением ванадия, а состав сплава, из которого производится фреза ГОСТ 8027, должен содержать не менее 5% кобальта. В свою очередь, фреза ГОСТ 15127 может быть изготовлена из лишь сплава быстрорежущей стали, в котором содержится не менее 3% ванадия и 5% кобальта. Предыдущие статьи: Похожие статьи: Следующие статьи: |

Производство режущего инструмента | Новости

02.02.2012

Производственный процесс режущего инструмента

Процесс производства фрез

Основным компонентом является микропорошок карбида вольфрама (WC, TiC), кобальта (Co) или никеля (Ni), молибдена (Mo) в качестве связующего, смешайте их в определенном объеме. После смешивания гранулята поместите порошок исходного материала в форму для штамповки, чтобы получить его твердость, аналогичную твердости мела.Для спекания карбида в вакуумной печи или водородной печи восстановления при температуре 1400 ° С в карбид вольфрама, затем шлифование и обработка его алмазным кругом до желаемой формы и геометрии кромки, затем нанесение покрытия , которое имеет сильную защиту, анти- кислотостойкость, стойкость к окислению и износу и т. д., что может значительно увеличить срок службы инструмента, улучшить качество поверхности обрабатываемой детали, повысить эффективность производства и высокое качество.

д., что может значительно увеличить срок службы инструмента, улучшить качество поверхности обрабатываемой детали, повысить эффективность производства и высокое качество.

※ Сталь вольфрама – карбид вольфрама

Помимо углерода и вольфрама, конечно, это также плюс кобальт и другие сплавы для улучшения его механических свойств.Карбид вольфрама очень твердый, поэтому его часто используют для изготовления режущих инструментов. Механические свойства вольфрамовой стали состоят из двух частей: первая часть – это содержание кобальта, более высокое содержание означает более низкую твердость, но прочность выше; а другой – размер частиц порошка, чем меньше, тем выше износостойкость, но это дороже.

※ Горячее изостатическое прессование (HIP)

Горячая гидростатическая или термическая конденсация (горячее изостатическое прессование, или HIP) – это технология производства, сочетающая высокую температуру и высокое давление, температура нагрева обычно составляет от 1000 до 2000 ° C, инертным газом под высоким давлением в герметичном контейнере. или среда передачи давления азота, рабочее давление до 200 МПа.Совместное воздействие высокой температуры и давления, заготовка может быть прижата равномерно с каждой стороны. Таким образом, переработанные продукты обладают такими преимуществами, как высокая плотность, хорошая однородность и отличные характеристики. Между тем, технология имеет некоторые характеристики, такие как короткий производственный цикл, сокращение производственного процесса на , низкое энергопотребление и меньшее потребление материальных потерь.

или среда передачи давления азота, рабочее давление до 200 МПа.Совместное воздействие высокой температуры и давления, заготовка может быть прижата равномерно с каждой стороны. Таким образом, переработанные продукты обладают такими преимуществами, как высокая плотность, хорошая однородность и отличные характеристики. Между тем, технология имеет некоторые характеристики, такие как короткий производственный цикл, сокращение производственного процесса на , низкое энергопотребление и меньшее потребление материальных потерь.

底部

Основы производства: резаки должны

Обязательно закройщик с комментариями к паре мужских классических брюк.

Если вы знаете нас здесь, в Factory8, вы знаете, как мы любим настоящий резак. Но почему? Короче говоря, правильный резак должен гарантировать, что резчик правильно выполнит свою работу. Правильный крой так же важен, как и правильное шитье, для обеспечения надлежащего массового производства одежды.

Правильный резак часто означает различие между рисунком, сделанным образцом вручную, и рисунком, запущенным в производство. Часто образцы рук включают в себя несколько указаний на внешнем конверте выкройки, но на самом деле закройщик или швея должны вынуть выкройку, положить ее на стол и попытаться выяснить, какой кусок подходит к какой ткани … немного похоже на головоломка.Или, если они уже знакомы с шаблоном, потому что они сделали его сами, они уже знают, что и куда идет. Однако это не подходит для производства, где многие люди по всей цепочке поставок должны иметь возможность интерпретировать модель точно так же. Хорошее производство начинается с отличного рисунка, и для этого НЕОБХОДИМО режущее устройство. Обязательный элемент резака подобен ключу карты к вашему выкройке, поскольку он предоставляет подробный список всех частей выкройки, относящихся к определенному стилю.Он расскажет вам, сколько существует типов ткани и какие фрагменты выкроек для каких тканей вырезаны. Он сообщит вам, сколько частей каждого рисунка нужно вырезать. В нем перечислены части шаблона по имени и номеру шаблона, поэтому не возникает путаницы в отношении того, на какой элемент шаблона ссылаются. Вот почему это абсолютно необходимо всем специалистам по классификациям и маркировке, иначе они не смогут сделать маркер!

Он сообщит вам, сколько частей каждого рисунка нужно вырезать. В нем перечислены части шаблона по имени и номеру шаблона, поэтому не возникает путаницы в отношении того, на какой элемент шаблона ссылаются. Вот почему это абсолютно необходимо всем специалистам по классификациям и маркировке, иначе они не смогут сделать маркер!

В качестве дополнительной меры предосторожности вы всегда должны включать эталонную одежду для резака или, если это невозможно, по крайней мере, эскиз.Хотя технически резак должен соответствовать требованиям правильного резака, наличие отличного визуального элемента под рукой помогает минимизировать любую потенциальную путаницу и особенно рекомендуется для более сложных предметов одежды.

Ножницы с сервоприводом | RDN Manufacturing Co., Inc.

Просмотрите наш каталог

В RDN Manufacturing мы специализируемся на разработке и производстве специальных машин для экструзии пластмасс. Ниже мы расскажем о наших фрезах с сервоприводом.

Наши ножницы с сервоприводом SMARTCUT® просты и надежны. Они представляют собой экономичный вариант для экструзионной резки, не требующей сложного управления. Основные конструктивные особенности включают:

- Встроенный серводвигатель: Серводвигатель в сочетании с современной схемотехникой обеспечивает резцу более высокую точность и аккуратность резки. Он также требует очень небольшой настройки (поскольку вращение двигателя настраивается на заводе) и очень небольшого обслуживания (поскольку все подшипники герметичны и не требуют смазки).

- Высокий крутящий момент: Более высокий крутящий момент этих фрез обеспечивает чистую и быструю резку.

- Легкодоступные корпуса станка: Внутренние механизмы фрезы доступны для обслуживания с помощью отвертки на четверть оборота на четырех крепежных элементах корпуса.

- Встроенный шкаф для хранения: Встроенный отсек для хранения вмещает запасные лезвия, втулки и другие материалы, необходимые для ремонта и технического обслуживания.

Дополнительную информацию об этих режущих головках можно найти на странице онлайн-каталога.

Наши ножницы с сервоприводом INTELLICUT® обладают превосходными характеристиками при сопоставимой цене с традиционными ножами с муфтой / тормозом. Они обладают рядом расширенных стандартных функций, которые делают их эффективным и действенным решением для более сложных задач экструзионной резки, требующих сложного управления, например:

- Система быстрой смены лезвий: Режущие лезвия можно снимать и заменять за секунды без использования специальных инструментов.

- Быстросменные держатели втулок: Держатели втулок специально разработаны, чтобы их можно было снимать и заменять без каких-либо инструментов.

- Элементы управления с сенсорного экрана: Сенсорная панель позволяет операторам легко вводить необходимую информацию о настройке.

- Различные варианты резки: Фреза имеет четыре режима резки для удовлетворения различных потребностей резки: по требованию, непрерывный, непрерывный коэффициент и таймер.

- Регулируемые по высоте ролики: Регулируемые ролики позволяют быстро и легко перемещать режущий блок с сервоприводом в экструзионную линию и из нее.

Дополнительную информацию об этих режущих головках можно найти на странице онлайн-каталога.

Обе эти линии резки подходят для экструдированных труб и эквивалентных профилей различных размеров (от 0 до 4 дюймов для линии SMARTCUT и от 0 до 6 дюймов для INTELLICUT) и из различных материалов (например, ПВХ и уретана). Они обеспечивают превосходную точность и точность резки и выдерживают жесткие допуски при высоких скоростях экструзии, что помогает оптимизировать производительность экструзии.

Что такое фрезы с сервоприводом? Ножницы нарезают экструдированные трубы, трубки, стержни и профили на нужную длину, обеспечивая их готовность к использованию или приемлемые размеры для последующей обработки и отделки. Они доступны во многих вариантах для удовлетворения различных производственных потребностей. Один из самых популярных – фрезы с сервоприводом.

Один из самых популярных – фрезы с сервоприводом.

Резаки – это машины для последующей или последующей экструзии, которые устанавливаются после съемников, которые оттягивают экструдированный профиль от экструзионной головки с постоянной скоростью.Эта равномерная и контролируемая сила от съемника влияет на размер, толщину и другие свойства экструзии. По мере того, как он выходит из съемника, резак срезает его на точную заданную длину. После того, как кусочки разрезаны, их можно собрать для использования или транспортировать для дальнейшей обработки.

Эти блоки бывают разных конструкций и конфигураций, каждая из которых подходит для различных экструзионных операций. Например, фрезы с сервоприводом идеально подходят для высокопроизводительной резки, поскольку они предлагают более простое управление, более высокий крутящий момент и более легкие требования к техническому обслуживанию, чем варианты сцепления / тормоза.

Как работают резаки с сервоприводом? Как следует из названия, резаки с сервоприводом используют серводвигатель для привода вращающегося режущего лезвия. Двигатель управляет энкодером, который посылает сигналы на электронный счетчик. В режиме резки по требованию режущее лезвие вращается в ответ на эти сигналы. В других режимах двигатель по-прежнему будет приводить в движение режущее полотно, но лезвие будет вращаться непрерывно (непрерывный режим) в зависимости от скорости съемника ремня (режим непрерывного передаточного числа) или в течение заданного временного интервала (режим таймера).В любом случае вращение лезвия позволяет ему прорезать экструдированный профиль, когда он перемещается от съемника к режущему устройству.

Двигатель управляет энкодером, который посылает сигналы на электронный счетчик. В режиме резки по требованию режущее лезвие вращается в ответ на эти сигналы. В других режимах двигатель по-прежнему будет приводить в движение режущее полотно, но лезвие будет вращаться непрерывно (непрерывный режим) в зависимости от скорости съемника ремня (режим непрерывного передаточного числа) или в течение заданного временного интервала (режим таймера).В любом случае вращение лезвия позволяет ему прорезать экструдированный профиль, когда он перемещается от съемника к режущему устройству.

Благодаря своей простоте, надежности и удобству, ножницы с сервоприводом подходят для экструзии пластмасс в различных отраслях промышленности. Некоторые из отраслей, в которых они обычно используются, включают автомобилестроение, производство нестандартных трубопроводов и розничную торговлю.

Зачем работать с RDN для вашего оборудования для экструзии пластмасс?- Простота обслуживания : машины RDN спроектированы таким образом, чтобы оптимизировать техническое обслуживание как можно быстрее и проще.

Наши машины спроектированы так, чтобы обеспечивать быстрый доступ к рабочим механизмам, что сводит к минимуму время простоя на техническое обслуживание.

Наши машины спроектированы так, чтобы обеспечивать быстрый доступ к рабочим механизмам, что сводит к минимуму время простоя на техническое обслуживание. - Разработка систем «под ключ» : RDN может поставить все элементы для вашей индивидуальной экструзионной системы, упрощая процесс от концепции до установки и не только.

- Разработка продукта и лабораторные испытания : После того, как ваша машина будет завершена, RDN запустит полную систему, чтобы гарантировать настройку штампов и установить условия процесса. Наша команда также может получить образцы вашего продукта или материала для дальнейшего тестирования.

- Обучение и поддержка : RDN может обучить ваш персонал работе с машиной, техническому обслуживанию, очистке, процессам и т. Д. Кроме того, наш инженерно-технический персонал готов помочь с материальными изменениями, новыми продуктами или общей технической поддержкой.

Если вы ищете качественные режущие машины с сервоприводом для своих экструзионных операций, RDN Manufacturing к вашим услугам! Мы предлагаем революционные режущие агрегаты с множеством функций и опций в соответствии с вашими потребностями в резке.RDN также поставляет все элементы для вашей индивидуальной экструзионной системы, упрощая процесс от концепции до установки и не только. Чтобы узнать больше о наших резаках с сервоприводом и о том, как их можно настроить для вашего экструзионного применения, ознакомьтесь с нашим каталогом продукции или свяжитесь с нами сегодня.

Все о высечке (типы машин, инструментов и процессов)

Магнитные цилиндры на поточном ротационном высекальном прессе.Изображение предоставлено: boitano / Shutterstock.com

Высечка – это производственный процесс, в котором используются специализированные машины и станки для преобразования исходного материала путем резки, формовки и резки в нестандартные формы и конструкции. Универсальный и настраиваемый процесс высечки подходит для широкого спектра материалов, включая металл, пластик, дерево и композиты. Он также может применяться в различных отраслях промышленности, включая неопрен для высечки, прокладку, бумагу для высечки, упаковку, ткань для высечки и производство пенопласта для высечки.

Универсальный и настраиваемый процесс высечки подходит для широкого спектра материалов, включая металл, пластик, дерево и композиты. Он также может применяться в различных отраслях промышленности, включая неопрен для высечки, прокладку, бумагу для высечки, упаковку, ткань для высечки и производство пенопласта для высечки.

В настоящее время доступно несколько различных типов процессов высечки, включая плоскую высечку, ротационную высечку и цифровую высечку, причем каждый вариант процесса имеет свои преимущества и недостатки. Требования и спецификации, предъявляемые к конкретному процессу высечки – например, преобразуемые материалы, размер детали, желаемые допуски, начальные и долгосрочные затраты, сроки выполнения и т. Д. – помогают определить тип процесса высечки, наиболее подходящий для использования в в данной ситуации.

В этой статье основное внимание уделяется процессу высечки в целом, описываются различные типы высечки и необходимые для них машины и компоненты. Кроме того, в статье исследуются различные возможности высечки и соображения по материалам, а также предлагаются альтернативы процессу высечки.

Обзор высечки и возможностей

Высечка – это универсальный производственный процесс, в котором обычно используются специальные штампы, прикрепленные к специализированному оборудованию для преобразования исходного материала.Он подходит для широкого спектра материалов, для различных областей применения и отраслей. Кроме того, процесс высечки предлагает несколько различных возможностей резки, в том числе:

- Сквозная резка

- Поцелуй резки

- Перфорация

- Подсчет очков

- Биговка

Сквозная резка: Также называется высечкой «металл по металлу» или сквозной резкой, сквозная резка позволяет прорезать материал индивидуальной конструкции по всему материалу.Например, при высечке пластика с клейкой основой штамп прорезает лицевую сторону пластика, клейкий слой и слои материала основы. Конструкция высечки полностью отделена от исходного материала.

Kiss Cutting: Для материалов с клеевой подкладкой, Kiss Cut прорезает индивидуальный дизайн через лицевой и клеевой слои, но не через слой материала основы. Вырубная конструкция не полностью отделяется от исходного материала, но может быть легко удалена с неповрежденного защитного слоя.

Вырубная конструкция не полностью отделяется от исходного материала, но может быть легко удалена с неповрежденного защитного слоя.

Перфорация: Перфорация производит серию пробивных отверстий, которые удерживают высеченную конструкцию на исходном материале. Конструкция не полностью отделена от исходного материала, но может быть легко отделена по перфорированным линиям.

Подсчет: Вместо того, чтобы полностью прорезать исходный материал, надрезание оставляет отпечаток штампа, вмятину или частичный надрез в одной точке напряжения. Полученная насечка обычно проникает или прорезает ≤50% материала, что уменьшает толщину в точке напряжения, что позволяет образовывать складки квадратного профиля.

Биговка: Подобно процессу биговки, биговка создает линию сгиба на материале заготовки. Однако, в отличие от насечки, сгибание изменяет форму материала так, чтобы между двумя параллельными точками напряжения возникала выпуклость изгиба внутрь. Наличие двух точек напряжения увеличивает гибкость материала в месте сгиба и снижает нагрузку на материал в каждой точке, когда он сгибается.

Наличие двух точек напряжения увеличивает гибкость материала в месте сгиба и снижает нагрузку на материал в каждой точке, когда он сгибается.

Другие доступные возможности высечки включают гибку, протяжку, чеканку, скручивание и обжимку.

Эскизный шаблон для высеченного конверта с перфорированной отрывной полосой.Изображение предоставлено: Simeonn / Shutterstock.com

Доступно несколько различных типов услуг высечки, включая плоскую высечку, ротационную высечку и цифровую высечку. Каждый вариант процесса обеспечивает преимущества в отношении производственных приложений, а также ограничения в отношении возможностей материалов, допусков, производительности, затрат и т. Д.

Планшетная высечка, также называемая высечкой по стальной линейке, представляет собой производственный процесс, в котором используется планшетный высекальный пресс и специальные штампы со стальной линейкой для преобразования материала в нестандартные формы и конструкции. Этот процесс подходит для обработки более толстого материала, производства более крупных деталей и выполнения небольших заказов или небольших производственных партий.

Этот процесс подходит для обработки более толстого материала, производства более крупных деталей и выполнения небольших заказов или небольших производственных партий.

Ротационная высечка – это устройство, в котором используются цилиндрические штампы, прикрепленные к ротационному прессу для преобразования гибкого материала, то есть полотна. Этот процесс подходит для приложений, требующих высокой точности и высокой точности проектирования, а также для больших серий производства.

Цифровая высечка – это производственный процесс, при котором материал преобразуется без использования штампов.Вместо этого поставщики услуг цифровой высечки используют лазеры с компьютерным управлением, лезвия и насадки для резки, надрезов и складок. Этот процесс подходит для обработки материалов с низким усилием сдвига, требующих быстрых сроков выполнения работ и низких затрат при сохранении высокой точности.

Высекальные машины и компоненты

В зависимости от типа выполняемого процесса высечки в процессе высечки используются различные высекальные машины и штампы для получения желаемых вырезов, конструкций и деталей.

В процессе плоской высечки используется планшетный высекальный пресс и штампы со стальными линейками. Плоские штамповочные прессы доступны в механических, гидравлических и электрических моделях с конфигурацией системы, которая зависит от конкретного применения резки. Матрицы со стальными линейками состоят из специально разработанной стальной линейки – режущих компонентов матрицы – и основания матрицы – компонента, который удерживает стальную линейку на месте и поддерживает ее форму. Доступно несколько типов штампов со стальной линейкой, включая штампы для вырубки, комбинированные, прогрессивные и прогрессивные матрицы.

В процессе ротационной высечки используется ротационный штамповочный пресс и цилиндрические штампы специальной конструкции. При ротационном прессовании используются как гибкие, так и цельные цилиндрические вращающиеся матрицы, в зависимости от разрезаемого материала, требуемых технических характеристик, ограничений капитальных затрат и желаемого времени выполнения заказа.

Цифровой процесс высечки использует компьютеризированное управление для управления ножами, лезвиями и другими станками. Информация о конструкции детали передается в цифровом виде на режущий механизм, который производит нужные разрезы, перфорацию, надрезы, складки и т. Д.

Цифровая высекальная машина для производства наклеек.Изображение предоставлено: Sakon Photograph / Shutterstock.com

Материальные аспекты

Процесс высечки подходит для различных материалов, включая металл, пластик, бумагу, ткань, пену, дерево и композиты. Тип преобразуемого материала и его свойства в значительной степени определяют оптимальный процесс высечки, который будет использоваться для данной области применения, а также оптимальную конфигурацию машины и конструкцию матрицы.

Процесс плоской высечки позволяет обрабатывать материалы как в листовой, так и в рулонной форме. Свойства материала – в основном толщина и сжимаемость материала – влияют на конструкцию и геометрию матрицы, а также на пригодность использования процесса плоской высечки для конкретного применения высечки. Поскольку планшетные прессы способны оказывать большее давление при резке, чем другие процессы высечки, процесс высечки на планшетах подходит для резки мягких и тонких материалов, а также твердых и толстых материалов.

Поскольку планшетные прессы способны оказывать большее давление при резке, чем другие процессы высечки, процесс высечки на планшетах подходит для резки мягких и тонких материалов, а также твердых и толстых материалов.

В отличие от процесса плоской высечки, процесс ротационной высечки позволяет преобразовывать только рулонные материалы. Подобно процессу плоской высечки, материал, разрезаемый посредством процесса ротационной высечки, влияет как на конструкцию вращающейся матрицы, так и на давление резания, используемое ротационным прессом. Кроме того, свойства материала помогают определить, какой штамп лучше всего подходит для конкретной области применения: гибкая или цельная.

Цифровой процесс высечки подходит для обработки различных материалов, от текстиля до бумаги и пластика.Однако, хотя процесс цифровой высечки позволяет обрабатывать материалы с низким усилием сдвига, сравнимые с более традиционными методами высечки, т. Е. Плоской или ротационной высечкой, что касается обработки материалов с высоким усилием сдвига, цифровая высечка обычно имеет гораздо более длительные сроки выполнения. .

.

Хотя высечка демонстрирует некоторые преимущества по сравнению с другими формами резки, она может не подходить для каждого производственного применения, а другие процессы резки могут оказаться более подходящими и рентабельными.Общие альтернативные технологии резки включают механическую резку, лазерную резку, гидроабразивную резку и плазменную резку. Из перечисленных, первые три процесса являются наиболее прямой заменой высечки.

Высечка – Резюме

Выше описаны основы процесса высечки, различные типы высечки и необходимое для них оборудование, а также некоторые соображения, которые могут быть приняты во внимание производителями и механическими цехами при принятии решения о том, является ли плазменная резка наиболее оптимальным решением для их конкретное применение для резки.

Чтобы получить дополнительную информацию о местных коммерческих и промышленных поставщиках услуг и оборудования для изготовления на заказ, посетите платформу Thomas Supplier Discovery Platform, где вы найдете информацию о более чем 500 000 коммерческих и промышленных поставщиков.

Источники

- https://gsbdigital.com/services/digital-die-cutting/

- http://triforme.com.au/flatbed-die-cutting-technology-how-does-it-really-work.html

- http://triforme.com.au/a-basic-guide-on-how-flatbed-die-cutting-machines-work.HTML

- http://www.keydies.com/basics.htm

- https://www.spartanics.com/resources/http107-22-233-83tempwp-admin-kananatha-kowsik-is-online-kananatha-veritasblog-veritas123

- https://www.interstatesp.com/die-cutting-glossary-terms/

- https://www.metapaper.io/en/wiki/creasing-and-scoring/detail/

- https://www.deltamodtech.com/blog/how-to-choose-the-right-rotary-die-for-the-job/

- http://www.fandsengraving.com/index.php

- https: // www.labelandnarrowweb.com

- http://www.signindustry.com

- https://www.sunprocess.com/die-cutting/

Прочие изделия для резки

Больше от Custom Manufacturing & Fabricating

Мощные решения для резки, обеспечивающие точность и аккуратность при каждом резании.

ГЕРБЕРКуттеры

ГЕРБЕРКуттерыДля правильной работы этого сайта необходимо включить JavaScript. Пожалуйста, включите JavaScript, чтобы улучшить работу в Интернете.

Технология помещения для раскроя для максимальной производительности и повышения урожайности с нулевым буфером.

Будь то массовое производство или стратегия по требованию, у Gerber есть мощное решение для резки, отвечающее потребностям вашего бизнеса. Опираясь на свое комплексное решение, Gerber предлагает широкий выбор лучших в своем классе однослойных и многослойных резаков, которые сконструированы с учетом скорости, точности и надежности.

Многослойная конвейерная резка

Цифровой резак Gerber Atria способен разрезать до 72 слоев плотностью 13 унций. деним с нулевым буфером, а в сочетании с комплексным решением Gerber по планированию и дизайну, маркировке рисунков, созданию маркеров и программному обеспечению для планирования производства может сократить отходы материала на целых 30%.

деним с нулевым буфером, а в сочетании с комплексным решением Gerber по планированию и дизайну, маркировке рисунков, созданию маркеров и программному обеспечению для планирования производства может сократить отходы материала на целых 30%.

Узнать больше

Отрасли промышленности

Мода и одежда Мебель ТранспортОднослойная конвейерная резка

Однослойная статическая резка

НАЖМИТЕ ЗДЕСЬ ДЛЯ УКАЗАНИЯ СТРАНИЦЫ

ПРОИЗВОДСТВЕННЫЕ СЕТИ / РАЗРАБОТКИ

В ПРОМЫШЛЕННОСТИ – МАСШТАБНОЕ ПРОИЗВОДСТВО

В.Райан 2004 – 2009

В промышленности компании может потребоваться производство

тысячи одной и той же сети / пакета каждый день. | |

| 1. Дизайн выполнен с использованием компьютерная система и программное обеспечение САПР. Дизайнер тщательно следит за тем, чтобы форма точна, а линии сгиба находятся в правильном месте. | |

2. В принтерах мастерской, заготовки карточки (возможно, прямоугольной формы) подготовлен и добавлен цвет, а также печать. Это может быть достигается за счет использования спреев, слоев цветной бумаги или автоматизированная трафаретная печать. | |

3. | |

Стальной высекательный пресс изготовлен из специально закаленных стальные фрезы. Каждый подобен клинку с зазубренным краем. Иногда лезвия можно переставлять, чтобы сформировать сетку другой формы. | |

Высекательный пресс вдавливается в карту под действием силы. | |

В промышленности большая часть этих операций выполняется одной большой упаковочной машиной, способной выполнять серию операций в том числе, печать / окраска, высечка и фальцовка. | |

| ВОПРОСЫ: 1. Вашему предприятию было предложено изготовить упаковку для известной компании. Нарисуйте серию диаграммы, представляющие этапы проектирования и изготовления упаковка.  Помните, что ежедневно требуются тысячи одинаковых пакетов.

основание. Помните, что ежедневно требуются тысячи одинаковых пакетов.

основание. 2. Объясните разницу между единичное производство и непрерывное / крупносерийное производство. | |

| НАЖМИТЕ ЗДЕСЬ ДЛЯ БОЛЕЕ ПОДРОБНОЙ ИНФОРМАЦИИ ИСПОЛЬЗОВАНИЕ ВЫРЕЗКИ | |

НАЖМИТЕ ЗДЕСЬ ДЛЯ МАЛЫХ МАСШТАБОВ ПРОИЗВОДСТВО УПАКОВКИ | |

НАЖМИТЕ ЗДЕСЬ, ЧТОБЫ ТЕХНИКА ЧЕРТЕЖА И ОТТЕНКИ УКАЗАТЕЛЬ СТРАНИЦА | |

Каков процесс производства режущих инструментов?

Режущее устройство – это любой инструмент, который используется для извлечения любого материала из рабочего компонента посредством деформации сдвига.Для резки могут использоваться одноточечные или многоточечные методы. Одноточечные устройства используются для прядения, формования, подготовки и связанных с ними операций и с одним режущим краем для извлечения материала. Инструменты, используемые для фрезерования и сверления, в основном являются многоточечными. Это тело, на котором вырезаны зубы или края. Инструменты для шлифования тоже являются многоточечными приспособлениями. Абразивное зерно банки действует как микроскопическая режущая кромка с одной точкой и режет небольшую монету.

Металлические режущие материалы должны быть тверже, чем сталь, которую нужно разрезать, и устройство должно выдерживать нагрев и силу, возникающие в процессе резки металла.Таким образом, инструмент должен иметь точную конфигурацию с заданными углами, позволяющими режущей кромке касаться обрабатываемой детали без перетаскивания остальной части устройства на поверхность обрабатываемой детали. Чтобы обеспечить долгий срок службы, важно автоматизировать все вышеперечисленное, в том числе скорости и подачи, при которых используется машина.

Карбид вольфрама, также называемый просто «карбид», широко используется на рынке. Эта комбинация вольфрама и углерода произвела революцию в мире резки металлов за десятилетия, позволив более высокие скорости и подачи и гарантируя более длительный срок службы оборудования.Вольфрам – это отполированный белый инструмент химической формы.

Процесс производства режущих инструментов из карбида вольфрама начинается с добычи и добычи вольфрама. В этом блоге мы рассмотрим весь процесс производства карбида вольфрама.

Горное дело

Существует множество вольфрамовых руд, которые можно извлекать и перерабатывать в вольфрам или превращать в карбид вольфрама. Рудник режут, варят и обрабатывают химикатами. Вместо этого они науглероживают крошечные фрагменты оксида вольфрама, давая им карбид вольфрама.В одной фазе оксид вольфрама смешивается с графитом. Эта комбинация нагревается до температуры более 1200 ° C, и происходит химическая реакция, которая удаляет кислород из оксида и смешивает углерод с вольфрамом с образованием карбида вольфрама.

Смешивание

Частицы карбида вольфрама составляют часть толщины рисового зерна. Возможные размеры от полмикрона до 10 микрон. На этом этапе карбид вольфрама готов к смешиванию с порошком марки. Кто-то говорит с классами, а не сплавами в секторе карбида вольфрама, но они говорят то же самое.

Карбид вольфрама относится к сосудам для смешивания с материалами определенной категории. Порошкообразный металлический кобальт действует как клей для связывания неповрежденного вещества. Добавьте дополнительные материалы, такие как карбид титана, карбид тантала и карбид ниобия, чтобы усилить свойства вещества при нарезке. После завершения замеса растворитель необходимо слить. Обычно это происходит в распылительной сушилке, которая звучит как силос из нержавеющей стали. Вещество упаковывают в формы способом, идентичным приготовлению фармацевтических таблеток.

Отопление

После сдавливания структура выглядит больше обычных добавок и действительно чувствительна. Их извлекают из форм, кладут на пластину из графита или молибдена и присоединяют к нагревателю для спекания, где нагревают до 1100-1300 ° С в водородно-воздушной среде низкого давления. Они становятся толстыми и твердыми после того, как добавки выгружаются из нагревателя и охлаждаются. После проверки качества детали обычно шлифуют или очищают, чтобы получить подходящую протяженность и передний край.

Покрытие

Было создано несколько стилей и вариантов покрытий для продления срока службы инструмента в сложных условиях резания. Они могут быть реализованы двумя способами: химическим осаждением из паровой фазы (CVD) или физическим осаждением из паровой фазы (PVD).

Химическое осаждение из паровой фазы

Поверхность для CVD обычно имеет толщину 5-20 микрон. Пластины для фрезерования и сверления обычно имеют толщину 5–8 микрон, потому что эти операции требуют более качественной обработки поверхности, поэтому они дают больше эффектов, обеспечивая большую прочность кромки.

Физическое осаждение из паровой фазы

Обычно покрытия PVD имеют ширину около 2–4 микрон. Конкретные производители набирают разное количество слоев. Эти PVD-покрытия хорошо подходят для резки продуктов, подверженных воздействию высоких температур, никеля, кобальта или титана, а также стали и нержавеющей стали.

Производители оборудования удовлетворяют требования постоянно увеличивающихся подач и скоростей, а также необходимость увеличения срока службы оборудования и снижения затрат путем постоянного совершенствования конструкции режущих устройств из карбида вольфрама и создания все более совершенных технологий нанесения покрытий.

.

Адаптированы для нарезания глубоких пазов, выемок и уступов. Имеют винтовые/наклонные зубья.

Адаптированы для нарезания глубоких пазов, выемок и уступов. Имеют винтовые/наклонные зубья. е. охлаждение до температуры, пригодной для безопасной транспортировки и дальнейшей обработки. Перепад температур увеличивает прочностные качества стали;

е. охлаждение до температуры, пригодной для безопасной транспортировки и дальнейшей обработки. Перепад температур увеличивает прочностные качества стали;

Вы можете предложить любой вариант исполнения фрез, а наши станки после вода ваших данных самостоятельно предложат вариант оптимально работоспособной фрезы.

Вы можете предложить любой вариант исполнения фрез, а наши станки после вода ваших данных самостоятельно предложат вариант оптимально работоспособной фрезы. Для обработки мягких пород древесины.

Для обработки мягких пород древесины.

А фреза ГОСТ 10331, используемая при производстве цилиндрических зубчатых колес с эвольвентным профилем, обязательно должна иметь шлифованным профилем, высота которого составляет не менее половины длины зубьев.

А фреза ГОСТ 10331, используемая при производстве цилиндрических зубчатых колес с эвольвентным профилем, обязательно должна иметь шлифованным профилем, высота которого составляет не менее половины длины зубьев.

Наши машины спроектированы так, чтобы обеспечивать быстрый доступ к рабочим механизмам, что сводит к минимуму время простоя на техническое обслуживание.

Наши машины спроектированы так, чтобы обеспечивать быстрый доступ к рабочим механизмам, что сводит к минимуму время простоя на техническое обслуживание.

Станок STIKA или любой другой

подобные машины не смогут производить в таких больших количествах.

Когда необходимо произвести большое количество материала, обычно используется высекательный пресс.

как часть производственной линии.

Станок STIKA или любой другой

подобные машины не смогут производить в таких больших количествах.

Когда необходимо произвести большое количество материала, обычно используется высекательный пресс.

как часть производственной линии. Снова на заводе высекальный пресс

настроен. Он состоит из нескольких лезвий из закаленной стали. Расположение

лезвия точно соответствуют размеру сетки. Высекательный пресс в основном

стальной штамп, который используется для резки и придания формы сети. Он предназначен для

прорезать карточку на одних линиях, слегка отрезая другие (эти

являются линиями сгиба или линиями сгиба).

Снова на заводе высекальный пресс

настроен. Он состоит из нескольких лезвий из закаленной стали. Расположение

лезвия точно соответствуют размеру сетки. Высекательный пресс в основном

стальной штамп, который используется для резки и придания формы сети. Он предназначен для

прорезать карточку на одних линиях, слегка отрезая другие (эти

являются линиями сгиба или линиями сгиба). машины.Проштампованная сеть затем автоматически помещается на

складной столик. Части стола перемещаются / складываются, образуя базовый пакет.

Иногда люди заканчивают более тонкие операции складывания. (Этот

зависит от сложности упаковки).

машины.Проштампованная сеть затем автоматически помещается на

складной столик. Части стола перемещаются / складываются, образуя базовый пакет.

Иногда люди заканчивают более тонкие операции складывания. (Этот

зависит от сложности упаковки).