Как правильно варить электросваркой горизонтальный шов: Страница не найдена – Совет Инженера

alexxlab | 06.02.2020 | 0 | Разное

Как правильно варить сварочные швы

В процессе сварочных работ образуются наиболее надежные соединения. Сварочные швы могут соединять различные материалы. Помимо металла можно варить стекло, пластмассу, керамику. Сварочные работы могут проводиться в разных плоскостях. Поэтому положение шва при сварке зависит от пространственного расположения краев деталей, которые необходимо сварить.

Классификация сварочных соединений

По способу выполнения швы бывают:

- односторонние;

- двухсторонние;

- однослойные;

- многослойные.

Подробнее про классификацию сварных соединений читайте в этой статье.По расположению в пространстве и протяженности существуют следующие виды сварки:

- В нижнем положении. Когда сварочный шов располагается под углом 0°к поверхности земли;

- В горизонтальном. Сваривание ведется горизонтально, а деталь размещена под углом от0 до 60 °;

- В вертикальном положении. Сваривание ведется вертикально, а конструкция располагается в плоскости от 60до 120 °;

- В потолочном.

Шов находится над сварщиком, а работы ведутся под углом 120-180 °;

Шов находится над сварщиком, а работы ведутся под углом 120-180 °; - В “лодочку”. Сварка выполняется «в угол», а деталь расположена под наклоном.

Сварочные работы в нижнем положении даже для начинающих не представляют трудностей. Как они проводятся рассказывалось здесь. Для всех остальных необходимы технологические знания.

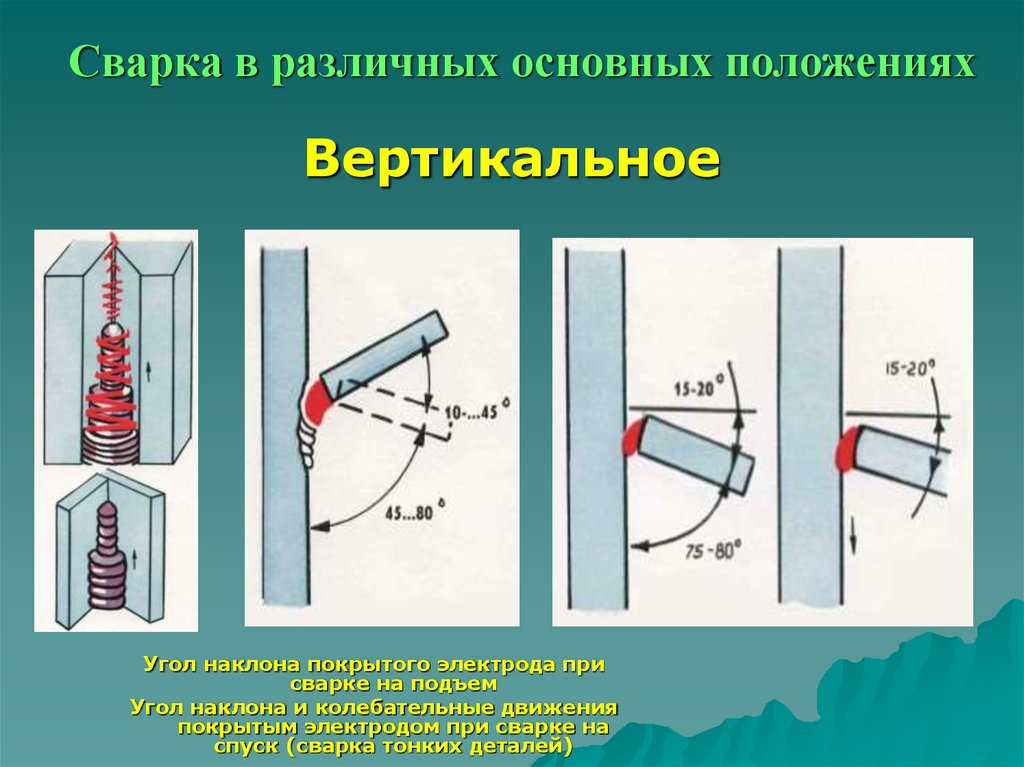

Сварка вертикальных швов

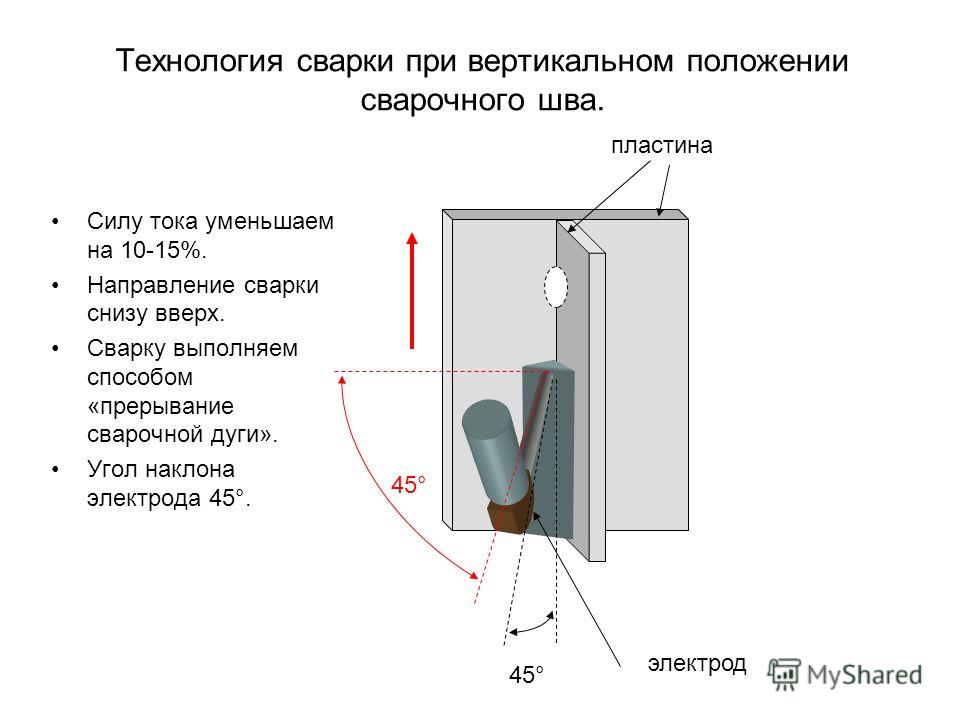

Как варить вертикальный шов? Когда выполняется сварка вертикальных швов металл подготавливается так, что учитывается тип соединения и толщина элементов. После чего они фиксируются в нужном положении, и прихватываются небольшими поперечными стежками, которые не дают деталям смещаться.

Сварка двух вертикальных пластин

Вертикальный шов сваривается двумя способами: снизу вверх и в обратном направлении. Получить высокое качество вертикального шва легче, когда работаешь снизу вверх, так как сварочная ванна поднимается дугой и не дает ей опускаться.

Сварка вертикального шва снизу вверх без отрыва дуги предполагает движение электрода в одном направлении без смещения по горизонтали. Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Он наклоняется к плоскости под углом 80-90°. Сварочная дуга оказывает прямое воздействие на деталь, что облегчает управление процессом.

Алготирм сварки:

- В нижней точке возбуждается дуга;

- Подготовка горизонтальной поверхности, равной сечению шва – движение электрода: полумесяцем, “елочкой” или зигзагом;

- Удержание сварочной ванны осуществляется давлением дуги, которая контролируется наклоном электрода.

Движения электродом должны осуществляться довольно быстро, необходим полный контроль над процессом. Если сварочная ванна начинает вытекать с одного края, переходите к другому с одновременным движением вверх.

Важно! Не перегревайте металл и не останавливайтесь. Ванна может выпасть, последствием чего может быть прожог.

Свои особенности имеет сварка углового вертикального шва. Сначала наплавляют полочку, затем неспешными манипуляциями электрода наплявляют маталл. Формируется готовый шов при проходе “лесенкой”. Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую “чушуйки” надежного соединения.

Т.е. подняли электрод вправо вверх, капля расплавленного металла застывает между кромками, далее ведем кончик электрода по краю шва влево и вверх, тем самым формирую “чушуйки” надежного соединения.

При сварочных работах с отрывом дуги движения выполняются из одной стороны в другую небольшими поперечными стежками или петельками.

Сварка с отрывом дуги

На форму стыка большое влияние оказывает сила тока. Ток, чаще всего, на 5-10А меньше рекомендованных значений для определенного типа электродов и толщины материала. Хотя это верно не всегда. Поэтому лучше всего её определять экспериментально и брать средние значения.

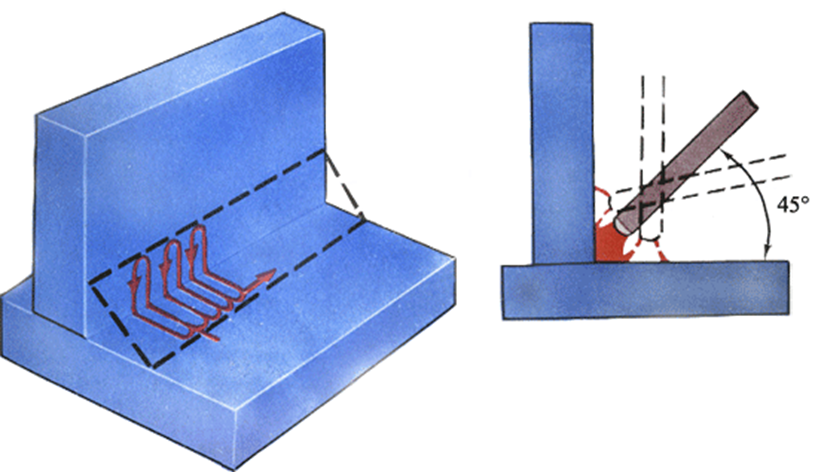

Сварка горизонтальных швов

Горизонтальные швы на вертикальной поверхности свариваются справа налево и наоборот. Ванна в этом случае будет также стремиться вниз, стекать в нижнюю кромку. Электрод наклоняется под большим углом, который зависит от параметров тока. Ванна обязательно должна оставаться на месте.

Ванна обязательно должна оставаться на месте.

При сварке толстого металла идет скок(разделка) только верхней кромки, нижняя при этом, удерживает расплавленный металл в сварочной ванне.

Советы и рекомендации при сварке в горизонтальном положении:

- предпочтительно варить слева направо, так лучше видна сварочная ванна;

- положение электрода немного назад, на шов;

- возбуждение дуги происходит на нижней кромке, далее переводят на верхнюю;

- траектория движения электродом осуществляется по спирали.

Движение электрода по спирали

При стекании металла вниз необходимо увеличить скорость движения и уменьшить нагрев металла. Можно выполнять отрывы дуги. В эти промежутки времени металл чуть остывает и прекращается его стекание. Такой же эффект дает снижение силы тока. Только пользуйтесь этими приемами поэтапно.

Совет! Если варить горизонтали для вас в новинку, не наплавляйте много металла, постарайтесь выполнить качественно тонкий шов.

Затем, по необходимости, сделайте проход над первым.

Горизонтальные угловые швы в нахлесточных соединениях свариваются достаточно просто, техника выполнения повторяет сварку в нижнем положении.

Сварка потолочных швов

Как варить потолочный шов электросваркой? Такие ситуации могут привести в замешательство неопытных новичков.

Сварщик в этом случае находится в неудобном положении, а капли раскаленного металла с потолка будут срываться вниз. Электрод при таком виде работ расположен перпендикулярно к поверхности. Он должен совершать круговые движения с небольшой скоростью, чтобы расширить соединение. Электрическая дуга обязательно короткая. При длинной дуге будут образовываться подрезы.

Способы выполнения потолочных швов

Сварка потолочных швов осуществляется по такому же принципу – металл должен затвердеть максимально быстро. Для такого вида работ используются электроды с особым тугоплавким покрытием.

Для такого вида работ используются электроды с особым тугоплавким покрытием.

Вместе с круговыми движениями электродами совершаются и вертикальные. При отдалении от ванны дуга гасится. Энергия перестает поступать. Происходит остывание металла и его кристализация, сварочная ванна уменьшается. Таким образом плавление осуществляется коротким замыканием.

К потолочной сварке прибегают в случаях крайней необходимости, когда нет возможности расположить более удобно свариваемые детали. Нагрев металла осуществляется снизу, при этом пузырьки поднимаясь из сварочной ванны оказываются в корне шва, и ослабляют его.

Угловые швы

Сварка угловых швов имеет свои особенности. Сварочный процесс, состоящий из накладываемого соединения одного на другое, осуществляется без предварительной подготовки кромок. Стыки выполняются с обеих сторон угла.

Когда детали соединяются встык и образуют угол, торец обрезается у одного элемента.

Т-образный тип соединения

Чтобы получить идеальный шов, одна плоскость должна стоять горизонтально, вторая – вертикально. Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 – 25 мм, необходимо подготовку делать в V-образной форме.

Сваривать угловое соединение обязательно под углом 90°. Когда толщина изделия, которое расположено вертикально, не более 12 мм, тогда в дополнительной обработке нет необходимости. Если же его толщина от12 – 25 мм, необходимо подготовку делать в V-образной форме.

От 25-40 мм производят одностороннюю обрезку скосов U-образной формы.

Свыше 40мм – двухсторонняя обрезка V-образной формы.

Нижний край вертикально расположенного изделия обрезается ровно, а ширина стыка не более 2 мм.

Чтобы угловой стык был хорошо выполнен, необходимо уметь правильно зажигать дугу. Она зажигается перед началом сварочного процесса. Повторно выполняется при обрыве.

При использовании электродов с толстым покрытием, образуется большие участки топленого металла. По причине стекания металла вниз сделать правильную шовную поверхность угла не представляется возможным.

Свариваемые поверхности нужно располагать таким образом, чтобы наклон был 45°и сварку выполнять лодочкой.

Нахлесточные соединения

Свариваемые листы, наложенные один на другой на расстояние 3-5 толщины этих листов, провариваются по периметру, также и по краю угла, образованного при накрытии.

Особенности кольцевой сварки

Сварка кольцевых швов требуется при соединении труб, различных деталей запорной арматуры. Представляет собой комбинированные виды.

Дуговой электросваркой выполняется вертикальный шов, расположенный сбоку трубы. Горизонтальный шов накладывают по окружности. Также выполняется сварка потолочного шва и нижнего, которые расположены соответственно.

Трубы, изготовленные из стали, чаще всего обвариваются встык. Во избежание наплывов внутри труб, электрод наклоняют не больше 45°к горизонту, стык высотой 3 мм, а шириной – 8.

Перед выполнением кольцевой сварки нужно провести подготовку поверхности:

- Деталь тщательным образом очищается;

- Деформированные торцы обрезаются и выпрямляются;

- На расстоянии 10 мм от края кромки зачищаются до блеска.

Во время сварки ведется непрерывная обработка стыков, а соединения поворотов провариваются в несколько слоев. Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Каждое соединение зачищается от шлака перед наложением следующего. При нанесении первого – полностью расплавляются все кромки. На случай если обнаруживается наличие трещин, они высекаются и фрагмент вновь проваривается.

Остальные слои накладываются при медленном вращении трубы. Конец предыдущего и начало последующего слоя сдвигают на 15-30 мм.

Заключительный слой обязательно красивый, с ровной поверхностью.

Стыковые швы

Сварка стыковых швов выполняется разными способами:

- В пространстве;

- На съемной подкладке из меди;

- С накладыванием предварительного шва.

При сварке швов в пространстве очень сложно проварить его корень по всей длине. Поэтому лучше использовать съемную пластину из меди, которая в силу своей высокой теплопроводности и технических характеристик препятствует оплавлению подкладки в момент соприкосновения с расплавленным металлом. По окончании работ она легко удаляется.

Недостатком таких соединения является высокая вероятность получения непровара. Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Во избежание этого дефекта, перед тем как подваривать обратную сторону, в металле вырубают канавку глубиной 2-3 мм. После этого её перекрывают подварочным валиком, затем стык усиливают снаружи.

Сварные многослойные швы

Каждый слой перед наложением нового зачищается от шлаков и остывает. Поэтому сварка многослойных швов отличается от других видов. Для первого слоя используют электроды с диаметром 3-4 мм, а для других – 5-6 мм. Заключительный слой является выпуклостью, а также проводит термообработку предыдущих пластов.

Подварочный шов – важная составляющая многослойного соединения. Он выполняется после зачистки и возможно частичного удаления первого стежка, в том месте где велика вероятность скопления дефектов. От того, насколько качественно будет выполнен подварочный шов, зависит надежность всего соединения.

Заключение

Резюмируем, чтобы научиться правильно варить сваркой надо начать с самого простого:

- отработать нужный наклон электродов, производя при этом собирательные движения к соединению деталей.

- научиться сбивать шлак со стыков, которые с каждым разом будут все лучше получаться.

Как правильно варить вертикальный шов электросваркой? Очень важно учесть все рекомендации. Вертикальный шов выполняется немного сложнее горизонтального. Сначала прихватывается в нескольких местах, а затем заполняется постепенно снизу вверх. Таким образом весь зазор заполняется жидким металлом.

Отрабатывайте умения, покупайте аппарат для сварки, электроды, начинайте учиться выполнять красивые швы.

Как варить вертикальные и горизонтальные швы в домашних условиях

На чтение 4 мин. Опубликовано

Электродуговая сварка – процесс объединения структуры металлов под воздействием высокой температуры. Технология распространена в разных отраслях промышленности и хозяйства. Этим методом можно соединять любые металлические детали. Каждый мастер должен знать, как варить вертикальный шов.

Какие условия нужно создать для качественного шва

Обработка вертикальных поверхностей требует соблюдения следующих требований:

- На этапе поджога электрод выставляют в прямоугольное положение. Если нарушить это правило, подача тока в рабочую область будет нестабильной.

- Для снижения риска возникновения подтеков уменьшают длину сварочной дуги. Начинающие сварщики в целях повышения производительности не соблюдают это требование. Кристаллизация металла протекает медленнее, поэтому образуются дефекты.

- Стержень, удерживаемый под наклоном, делает шов более равномерным, однако соблюдать такое требование в течение долгого времени сложно.

- При появлении подтека повышают силу тока, расширяют обрабатываемую область. Это ускоряет процесс затвердевания расплава.

- Особое внимание уделяют подготовке краев. Детали очищают от грязи, следов коррозии, масел.

- Точечная сварка вертикальных швов снижает вероятность образования подтеков.

Технология вертикальной сварки

Вертикальная плоскость предусматривает применение разных способов (в зависимости от типа соединяемых металлов, наличия соответствующих навыков).

Варка электродом

Создаваемые подобным способом швы имеют разные виды.

При выборе параметров работы аппарата учитывают характеристики соединяемых материалов.

При сварке электродом применяют следующие способы формирования шва:

- стыковой;

- внахлест;

- тавровый;

- угловой.

Для поддержания устойчивой дуги края деталей очищают от загрязнений. Угловой шов сваривают, правильно подбирая толщину стержня. Она должна быть меньшей, чем ширина обрабатываемой области.

Для исключения образования подтеков электрод ведут, двигаясь в разные стороны.

Использование полуавтомата

При использовании инверторного сварочного аппарата учитывают следующие моменты:

- Способ предварительной обработки деталей выбирают в соответствии с типом предстоящих работ. При этом определяют толщину металла и его обрабатываемость.

- Дуга должна быть короткой, сила тока – средней.

- Обработанный специальным составом стержень размещают под наклоном 80º против свариваемых изделий.

- Создавая вертикальный шов, стержнем водят по всей ширине сварочной ванны.

Качественное сварное соединение получают при отрыве дуги. Этот способ следует использовать новичкам, т.к. он прост и удобен. В период отрыва металл остывает, вероятность образования подтеков снижается. Однако это негативно влияет на производительность.

В процессе сварки важно соблюдать следующие условия:

- Ставить наконечник на полочку кратера.

- Рабочую часть сдвигать из стороны в сторону, охватывая всю обрабатываемую область.

Можно использовать принцип петель или короткого валика.

Можно использовать принцип петель или короткого валика. - Снизить показатель силы тока на 5 А от среднего значения, что позволит задать иную форму и другие параметры шва.

Основные показатели выбирают экспериментальным способом. Поэтому качество соединения зависит от того, знает ли работник, как правильно варить вертикальный шов (электросварка помогает сформировать любые соединения).

Инструкция для начинающих

Работа с инвертором для начинающих требует облачения в следующие элементы защитной экипировки:

- рабочий костюм, перчатки, ботинки из огнеупорных материалов;

- головной убор, закрывающий затылок;

- маску сварщика, защищающую глаза и лицо.

Чтобы соединить металлы, применяют исправное ручное или полуавтоматическое оборудование. Электрические компоненты должны быть изолированы прочным корпусом от остальных деталей. Не допускается использование кабелей с поврежденной оплеткой, не соответствующих техническим характеристикам аппарата. Рабочее место сварщика снабжают всем необходимым: специальным столом, заземляющей шиной, осветительным прибором, средствами противопожарной защиты.

Рабочее место сварщика снабжают всем необходимым: специальным столом, заземляющей шиной, осветительным прибором, средствами противопожарной защиты.

Сначала работники изучают правила электросварки, способы формирования сварных соединений.

Принципы сварки горизонтального шва

В этом случае рабочий наконечник ведут как справа-налево, так и в обратном направлении.

При сварке горизонтальных швов на вертикальной поверхности ванна смещается вниз, поэтому требуется достаточно большой угол наклона электрода. Значение устанавливают с учетом скорости движения стержня, силы тока, что препятствует смещению сварочной ванны. Если металл образует наплывы в нижней части, скорость движения повышают, нагревая материал в меньшей степени.

Другой способ – сварка с отрывом дуги (дуговая сварка). В периоды передышки можно незначительно снизить силу тока: металл, остывая, прекратит стекать. Перечисленные способы применяют попеременно.

Рекомендации для сварщиков

При формировании швов в вертикальном и горизонтальном положениях специалист не должен допускать отрыва расплава от обрабатываемой области.

Это возможно, если соблюдать рекомендации, зависящие от техники сварки:

- Снизу вверх. Электрод ведут от нижней точки к верхней. Таким способом удается получить наиболее качественное соединение. Для образования шва достаточной ширины используют разные варианты движения стержня, например «елочкой». На первом этапе стыки прихватывают в нескольких местах, исключающих смещение свариваемых заготовок. Угол наклона стержня удерживают в пределах 45-90°. Электрод двигают со средней скоростью. Допускаются зигзагообразные движения.

- Сверху вниз. Такой метод подойдет опытному сварщику. Стержень выставляют под прямым углом. При расплавлении наклон меняют на 15-20º. В таком случае применяют другие варианты движения – прямоугольными, пилообразными или волнообразными зигзагами.

Метод сверху вниз также считается правильным, но сложным. Он позволяет получить наиболее качественные стыки.

Он позволяет получить наиболее качественные стыки.

Как правильно варить вертикальный шов электросваркой (потолочный)

«Как правильно варить вертикальный шов электросваркой?» — вопрос, ответ на который интересует не только начинающих сварщиков или тех, кто решил что-то починить, не прибегая к услугам профессионала, но и работников с опытом в этой сфере.

Сварочные работы сами по себе довольно сложный процесс, который требует не только достаточных знаний, но и опыта. Предметы, изделия или их части могут располагаться так и в таких местах, что доступ к ним будет затруднен или расположение сварщика не будет давать ему выполнить работу привычным способом. Таким «нестандартным» расположением предметов для сваривания является вертикальное и потолочное.

Вертикальный шов

Вертикальная сварка полуавтоматомПри сваривании в месте плавления образуется капля жидкого металла, которая под действием силы тяжести будет двигаться по направлению к земле. На вертикальных поверхностях – сверху вниз. Стекание капли металла будет затруднять формирование сварочного шва. Потому «вертикальная» сварка имеет ряд особенностей.

На вертикальных поверхностях – сверху вниз. Стекание капли металла будет затруднять формирование сварочного шва. Потому «вертикальная» сварка имеет ряд особенностей.

Главный принцип – расплавленный в месте сварки металл должен быстрее, чем обычно, кристаллизоваться. Это возможно, если его капля будет минимального размера. Добиться такого результата можно за счет уменьшения длины электрической дуги и коротким движением электрода вверх или в сторону.

Направление сварного шва может быть как сверху вниз, так и снизу вверх. Необходимо учитывать, что тепло от электрической дуги поднимается. Потому опускаясь вниз, нужно будет увеличить силу тока.

Рекомендуется вести его вверх, тогда застывший кратер металла снизу, будет удерживать верхний. Положение электрода не имеет особого значения. Его наклон может быть как вверх, так и вниз. Удержание его с наклоном вниз обеспечивает больший обзор и возможность контролировать распределение капель и формирование шва. Недостаток такого способа – это грубая чешуйчатая его поверхность.

Недостаток такого способа – это грубая чешуйчатая его поверхность.

Если условия проведения работ не позволяют сваривать снизу вверх, то применяют обратное направление формирования шва. При этом электрод сначала ставят перпендикулярно по отношению к плоскости свариваемых деталей. При появлении капли жидкого металла положение электрода меняют и держат его с наклоном, так чтобы между свариваемыми поверхностями и ним образовался острый угол, направленный своим концом вверх. Такое положение позволяет удержать каплю от стекания короткой электрической дугой.

Если капля удерживается с трудом или падает, то следует увеличить скорость перемещения электрода и силу тока, а также несколько расширить шов, двигая электрод из стороны в сторону. Это способ «вертикальной» сварки легче, но качество соединения будет хуже. Есть также опасность, что расплавленный металл не удержится дугой и силой поверхностного натяжения, и потечет.

Потолочный шовГоризонтальная сварка металла электродомИ уж совсем вызывает недоумение и замешательство ситуация, когда необходимо сварить горизонтально расположенные над головой детали и выполнить так называемый потолочный шов электросваркой. Положение сварщика в этом случае чрезвычайно неудобное, а капля расплавленного металла будет падать вертикально вниз.

Положение сварщика в этом случае чрезвычайно неудобное, а капля расплавленного металла будет падать вертикально вниз.

Электрод при варке «потолочного» располагается перпендикулярно свариваемым поверхностям. Скорость его перемещения должна быть постоянной с небольшими круговыми движениями для расширения шва. Электрическая дуга должна быть короткой. Если она будет длинной, то при сварке образуются подрезы.

Горизонтальную сварку электродами нужно проводить прерывистыми линиямиДля выполнения этого вида сварки применяется тот же принцип – максимально быстрого затвердения металла. При сварочных работах необходимо использовать электроды со специальным тугоплавким покрытием. Благодаря этому на конце их создается «чехольчик», которым удерживается капля.

Кроме круговых движений в горизонтальной плоскости, электрод перемещают вертикально. После того как электрическая дуга расплавила металл, электрод несколько удаляют от ванной и тем самым гасят дугу. Поступление энергии прекращается. Металл остывает и кристаллизуется, тем самым уменьшая сварочную ванну. То есть плавление производят короткими замыканиями.

К сварке «потолочным» швом следует прибегать лишь в крайних случаях, когда нельзя соединяемые детали расположить более удобным для сварочного процесса образом. Это связано опять-таки с особенностью расположения. Разогрев происходит снизу, а пузырьки газа в ванне жидкого металла, поднимаются. Они всплывают и попадают в корень шва, делая его тем самым менее прочным.

Рекомендации

Для того чтобы электросваркой варить шов как потолочный, так и вертикальный рекомендуется применять электроды меньшего диаметра и пониженную на 10-12% силу тока, по сравнению с обычными условиями.

Как правило, применяют их диаметром не более 4 мм. Или еще меньшего, если есть необходимость разделать кромки или заплавить зазор между деталями.

Вертикальный и «потолочный» можно варить с применением защитных газов.

Видео: Сварка горизонтального шва

Как правильно варить потолочный шов электросваркой (электродом, инвертором)

Одним из самых неудобных и трудных положения для сварки является потолочное. Но овладеть этим видом соединения стоит ввиду автоматического повышения класса сварщика, который научился накладывать качественные швы в таком пространственном положении. Это востребовано на предприятиях, деятельность которых связана с прокладкой трубопроводов, и на строительных площадках. Пригодится данное умение и в быту, при сварке отопления или беседки. Некоторые элементы металлического гаража не собрать без сварочных соединений вверху. Как варить потолочный шов электросваркой? В чем заключаются главные меры предосторожности и оптимальные настройки аппарата?

Распространенные сложности

Потолочные швы многие сварщики не любят из-за сложностей в их исполнении. Результат у начинающего может часто быть плохим, что отбивает охоту учиться. Но если понимать основные проблемы и максимально их предупреждать, то довольно скоро, после тренировок, можно освоить это непростое соединение.

Сварка потолочного шва инвертором или трансформатором значительно отличается от работы на аналогичном изделии в нижнем положении. Когда металл сваривают на полу, то сварочная ванна растекается по соединению, и сварщику необходимо следить только за правильным заполнением стыка, не допуская попадания шлака впереди ванны. Когда же рабочей поверхностью служит потолок, расплавленный металл под собственным весом стремиться вниз.

Шлак, будучи в жидком состоянии, тоже постоянно капает, чем мешает вести шов. Эти брызги ударяясь о землю, разлетаются еще больше, попадая на сварщика и окружающие предметы. Основной сложностью при дуговой сварке в потолочном положении шва является соединение сторон изделия. Сварочная ванна образовывается на одной кромке, но никак не получается связать металлом обе стороны.

Сварка потолочных швов выполняется на уменьшенном токе, что влечет частое прилипание электрода и непровары. Еще одним дефектом являются наплывы. Положение тела с запрокинутой головой и поднятой вверх рукой быстро утомляет сварщика. Поэтому частые перерывы просто необходимы для качественного выполнения работы. Понимание этих сложностей поможет настроиться на трудности и принять меры по облегчению реализации процесса.

Технология потолочной сварки

Чтобы разобраться как правильно выполнять этот вид соединений, необходимо знать основные правила, которыми пользуются опытные сварщики. Дополнительно, можно ознакомиться как варить потолочный шов электросваркой на видео. Вот главные моменты:

- Свариваемые стороны следует максимально свести вместе. Сварка с зазорами на потолке доступна только опытным специалистам, поэтому чем плотнее сопряжены детали, тем проще будет наложить шов.

- Разделка кромок выполняется как и в нижнем положении. При толщине сторон более 5 мм делается V-образный скос.

- Электрод подносится к потолку под углом 45 градусов относительно верхней плоскости. Начинающим сварщикам можно попробовать варить половинкой электрода, т. к. это позволит лучше контролировать его кончик и управлять формированием шва.

- Сварочный процесс и сам шов в этом пространственном положении возможны благодаря поверхностному натяжению металла. Чтобы капли расплавленного железа не отлетали, не успев зацепиться за кромку, следует уменьшить силу тока.

- Если стороны близко сведены вместе, то первый шов на ровных пластинах можно провести без колебательных движений. Это позволит хорошо заполнить стык. Второй проход делается пошире, чтобы укрепить связку. Но на трубах лучше сразу варить широким швом.

- Сварка электродом может быть выполнена несколькими способами ведения: полумесяцем, горизонтальной восьмеркой, или по спирали. Когда имеется небольшой зазор, то применяется прерывистая дуга, позволяющая остыть отложенной капле металла. Через мгновение, не давая пройти красному цвету (это видно через маску) накладывается следующая капля. Это долгий процесс, поэтому сварщику не нужно спешить, и требуется периодически отдыхать.

- Не следует пугаться вида соединения после окончания работ. Шлак может стекать вниз в несколько ярусов. Но после его отбития должен остаться высокий шов. Наплывы и крупные валики не критичны.

Аппараты и электроды

Потолочные швы можно выполнять инвертором или обычным трансформатором. Важно правильно установить силу тока, которая ниже на 25%, чем при сварке на полу. Например, для пластин толщиной 5 мм достаточно 100А. Работать будет легче, если кабель будет не тяжелым. Это облегчит управление концом электрода и рука меньше устанет. Еще кабель можно намотать петлей на руку, чтобы уменьшить нагрузку на запястье.

Электроды для потолочной сварки подойдут диаметром 3 и 4 мм. Важно их хорошо просушить, чтобы уменьшить количество брызг. Если новички будут пользоваться короткими электродами, это позволит увереннее манипулировать дугой.

Меры предосторожности

При потолочных швах стоит одеться в плотную куртку и брюки. Перчатки должны закрывать манжеты, иначе окалины докатятся до локтей и обожгут кожу. На голове обязательно необходима шапка или кепка без козырька. Брюки важно подобрать такой длины, чтобы они закрывали ворот обуви для предотвращения попадания расплавленных частиц внутрь.

Поскольку брызги, ударяясь о землю, разлетаются дальше, рядом не должно находиться легковоспламеняющихся предметов. Шлак отбивать нужно в защитных очках, ведь он будет падать вниз на сварщика. Частый отдых позволит снять нагрузку с мышц шеи и руки и качественно выполнить работу.

Сварка в потолочном положении осваивается не сразу. Требуется практика и терпение. Хорошо выделять несколько минут в день и приварив два кусочка трубы или уголка к столу, пытаться их заварить снизу. Освоив этот метод можно смело варить трубы и металлоконструкции любой сложности.

Поделись с друзьями

0

0

0

0

Вертикальный шов. Сварка вертикальных швов на тонком металле

При выполнении сварных соединений из тонкого металла основная сложность для новичков заключается в подборе сварочного тока, особенно, когда требуется выполнить вертикальный шов. При некоторых значениях тока тонкая стенка детали расплавляется насквозь, и получаются дыры. Если ток уменьшить, то электрод прилипает к свариваемой детали и дуга не горит. И трудно найти такой ток, при котором не получались бы дыры, но при этом устойчиво горела дуга и не прилипал электрод.

(Для таких ситуаций в инверторах есть импульсный режим, но данная статья о том, что делать, когда такого режима нет.)

В этой ситуации я использую технику сварки с разрывом дуги. При использовании такой техники я держу дугу не постоянно, а использую некоторые интервалы времени для того, чтобы деталь могла остыть. Кроме того, имеют значение поперечные движения, с помощью которых я веду сварку.

Вертикальный шов на тонком металлеПри выполнении таким способом вертикального шва, слои жидкого металла ложатся один на другой и в некоторой степени растекается по поверхности предыдущего слоя. Это позволяет сваривать детали даже с зазором, т.к., слои наплавляемого металла, растекаясь, сплавляются с кромками детали.

Поперечные перемещения электрода должны быть равномерными, плавными, с одинаковой амплитудой и одинаковым временем горения дуги. Начинать учиться можно с прямолинейных движений поперёк вертикального сварного шва, а позже можно пробовать другие варианты, например, движения по дуге.

Фото 1. Зазоры между деталями.

Вы представляете мощь этого приёма? С его помощью можно выполнять вертикальные и потолочые сварные швы, а также в нижнем положении, соединять детали из тонкого металла и даже с зазором!

Фото 2. Вертикальный шов, заполнивший зазоры.

Важно заметить, что вертикальные сварные швы допускается выполнять как снизу вверх, так и сверху вниз. В каждом варианте есть своя специфика, и нужно знать, когда использовать ту или иную технику выполнения вертикального сварного шва. Учиться выполнять вертикальные сварные швы лучше с варианта снизу вверх. Сверху вниз обычно сваривают тонкий металл.

В принципе, с некоторыми коррективами этот приём можно использовать и для выполнения потолочных швов, но об этом как-нибудь в другой раз.

Понравилась статья? Тогда нажмите социальные кнопки:

Ещё по теме:

Ошибки при выполнении углового шва

Особенности сварки тонкого металла

Видеокурсы:

Как варить электросваркой

Как установить сварочный ток правильно

Как выбрать маску «хамелеон»

Как настроить маску «хамелеон» правильно

Как выбрать сварочный инвертор

Технология сварки горизонтальных швов – как правильно варить?

Сварка горизонтальных швов производится на вертикальной плоскости. Со стороны она может показаться очень схожей с созданием соединений в нижнем положении, но на практике здесь встречается слишком много нюансов, которые и создают отличия в технике проведения процедуры. На самом деле действительно, если горизонтальный шов на вертикальной плоскости перевернуть на 90 градусов, то он оказывается швом в нижнем положении. Но далеко не всегда есть возможность его перевернуть, особенно если речь идет о больших конструкциях. Тогда приходится выполнять все на вертикальной плоскости, что не всегда удобно.

Сварка в горизонтальном положении шва применяется практически повсеместно, так как это один из основных типов. С его помощью создаются металлоконструкции, производятся различные корпуса для механизмов, проводятся ремонтные работы и так далее. Практически во всех случаях, когда объект оказывается не поворотным, нужно проводить дуговую сварку горизонтальных швов. Ее легче сделать, чем вертикальный шов, так как здесь имеется специальная опора в виде нижней кромки. В ином случае все было бы так же сложно.

Процесс сварки горизонтального шва

Особенности горизонтальной сварки

Длина сварного шва при данном типе операций может быть совершенно различной, так как этот параметр не влияет на выбор способа сваривания. Также данная разновидность соединения не зависит от того, какое оборудование для сварки будет использоваться. Выбор основан лишь на потребности создавать шов именно в таком положении из-за особенностей расположения конструкции. Все остальные факторы отходят на второй план.

Главной задачей сварщика является правильный сварочный шов, чем более удобным будет положение для его создания, тем выше будет прочность соединения. Обязательным условием для создания качественного горизонтального шва становится предварительная обработка поверхности с правильным разделыванием кромок. Техника сварки горизонтальных швов предполагает наличие небольшой дополнительной опоры, которая будет сделана на нижней кромке. Ее делают подобно ступеньке, а верхнюю кромку расширяют под определенным углом. Благодаря этой ступеньке расплавленный металл не так сильно стекает, а под действием силы притяжения просто вплавляется в ее поверхность. Для того, чтобы создать соединение с верхней кромкой нужно просто захватывать данную часть сварочной ванной и постепенно вести шов в сторону с одинаковой высотой.

Сварка угловых швов в горизонтальном положении, а также других типов соединений при этом положении, обладает намного меньшим риском припыливания материала из-за низкой скорости ведения шва. Ведь основная нагрузка приходится перпендикулярно на всю толщу металлического листа, по-этому, возникает больше вероятности, что возникнут проблемы с не проплавленной верхней кромкой или растеканием металла.

Какие сложности возникают при горизонтальной сварке

Данное соединение далеко не самое легкое и для его выполнения нужно подготовиться. При выполнении сварочных работ может возникнуть ряд сложностей. К ним относятся:

- Вытекание расплавленного металла из сварочной ванны. Под силой действия земного притяжения расплавленный металл, вместо того чтобы создавать сварной шов, попросту стекает вниз, благодаря чему соединение не образуется должным образом.

- Может создаваться сильно большое уплотнение на нижней кромке за счет того, что металл с верхней стекает к ней. Это приводит к образованию на верхней части глубокого подреза, который негативно сказывается на качестве соединения.

- Неудобное положение для самого сварщика, в котором он может совершить больше ошибок из-за подобных сложностей.

«Важно!

Чтобы уберечься от многих сложностей при создании шва в горизонтальном положении нужно создавать склон на верхней кромке.»

Техника перемещения электрода при горизонтальной сварке

Техника сварки штыковых швов в горизонтальном положении проводится по следующим пунктам:

- В первую очередь формируется первый валик шва, для которого используется короткая дуга сварочного аппарата. Здесь электрод нужно перемещать без колебаний в поперечной плоскости. Угол наклона электрода составляет около 80 градусов, что даст возможность хорошо проплавиться стыку.

- После создания первого валика идет второй проход с использованием небольшой силы тока. Здесь также не применяются колебательные движения, а электрод ставится под углом «вперед» к росту шва. Здесь нужно более широкий электрод, чем при первом проходе.

- После прохождения нескольких валиков создается итоговая наплавка, которая обеспечивается верхний слой, обладающий эстетическими качествами, но при этом он должен проплавиться к остальным. Нужно стараться сделать все за один проход.

Техника сварки горизонтального шва

Используемые инструменты при горизонтальной сварке

Для сварки горизонтальных швов могут подходить следующие разновидности оборудования:

- Сварочный инвертор – один из самых популярных современных аппаратов, который применяется как в частной, так и в промышленной сфере. Его применяются для тонких и толстых деталей, причем можно встретить как переносные, так и стационарные модели. Сварка горизонтального шва полуавтоматом проводится с высоким уровнем защиты.

- Трансформатор – менее совершенный, но все еще применяющийся недорогой аппарат для сварки. Он больше подходит для создания толстый швов.

- Выпрямитель – устройство создающее стабильное горение дуги, что очень важно для создания швов в неудобном положении. Аппарат может запитываться от обыкновенных бытовых сетей.

- Газовая горелка – оптимальный выбор, как для новичков, так и для профессионалов, если требуется обеспечить простоту и надежность процесса. Она не совсем удобна в плане подготовки, так как с электрической сваркой все намного проще и быстрее.

Заключение

Несмотря на различные существующие способы как варить сваркой горизонтальные швы и как сделать их более прочными, при возможности специалисты все же предпочитают использовать стандартное нижнее положение. Если такой возможности нет, то опытные сварщики уделяют время подготовительным работам, обеспечивающим большую часть успеха.

Видео. Процесс сварки горизонтального соединения

Как правильно варить швы: вертикальные, горизонтальные, потолочные

Технология электросварки базируется на принципе плавления металла посредством возникающей между заготовкой и электродом электрической дуги. Температура дуги расплавляет металл в зоне сваривания, что позволяет соединять металлы посредством сварного шва. Для разных металлов и типов соединений предусмотрены определенные режимы сварки, отличающиеся друг от друга техникой ведения работы, положением и скоростью ведения электрода, амплитудой его передвижения.

Ниже рассмотрим основные методы создания правильных сварных швов, обеспечивающих надежность и качество соединения.

Типы сварных соединений

Классификация сварных соединений довольно обширна, они различаются по типу и виду сваривания деталей.

По типу соединения сварные швы бывают односторонними и двусторонними. Выбор в пользу одного или другого типа соединения делается в зависимости от технических параметров свариваемого изделия. Как правило, наиболее ответственные конструкции свариваются посредством двустороннего шва, что обеспечивает большую надежность соединению.

По виду соединения сварные швы подразделяются на следующие:

- стыковые

- тавровые

- угловые

- внахлест

Стыковые соединения

Этот вид соединения довольно часто применяется для сварки листовых металлических конструкций и трубопроводов. Между свариваемыми заготовками устанавливается зазор в 1-2 мм, а сами они по возможности жестко фиксируются во избежание смещения. В процессе сваривания зазор заполняется расплавленным металлом.

Металлические листы толщиной до 4 мм свариваются односторонним швом без их предварительной обработки, за исключением обязательной зачистки от коррозии.

При соединении изделий толщиной свыше 4 мм может применяться как односторонний, так и двусторонний шов. В этих случаях проводится предварительная разделка кромок в зоне сваривания.

Стыковая сварка заготовок толщиной свыше 12 мм требует обязательного наложения двустороннего шва, так как одностороннее сваривание не может расплавить такой слой металла. При этом необходимо провести предварительную разделку кромок с обеих сторон. В случае если конструктивные особенности заготовки не позволяют произвести двустороннюю разделку кромок, шов сваривается в несколько проходов, заполняясь многослойным наплавом.

Сварка внахлест

Соединение внахлест применимо для сварки металлических заготовок толщиной до 8 мм. При применении этого вида соединения проварка осуществляется с двух сторон во избежание попадания влаги и возникновения коррозии между листами.

Для получения качественного шва при сварке внахлест, электрод должен находиться под углом от 15 до 45 градусов к рабочей поверхности. При отклонении от этих значений значительна часть расплава растекается в сторону от стыка, что в значительной мере снижает прочность соединения.

Угловые и тавровые соединения

Технология работы при этих видах соединения во многом схожа. Тавровые соединения в разрезе аналогичны букве Т, а угловые — букве Г.

В зависимости от толщины металла, тавровые соединения могут свариваться одним ил двумя швами, с предварительной разделкой или без нее.

Требования к сварке угловых швов такие же, как и в случае с тавровыми, так как, по сути, угловой шов рассматривается как часть таврового.

Для качественного соединения угловых или тавровых элементов, свариваемые плоскости следует расположить под одинаковым углом. Оптимальным является их сваривание «в лодочку». При соединении деталей разной толщины, угол наклона в сторону более толстой заготовке должен составлять порядка 60 градусов. В таком положении большая часть прогрева придется на толстую деталь, что позволит избежать сквозного прогорания тонкого металла.

Пространственное положение сварных швов.

Помимо вышеперечисленных видов соединений, сварные швы различаются и по своему пространственному расположению.

Наиболее простым и комфортными для сварщика является работа с соединениями, создаваемыми в нижнем положении. В этом случае достаточно просто контролировать направление шва и избегать растекания расплавленной массы. Как правило, с швами, свариваемыми в нижнем положении без особого труда может справиться даже сварщик, не имеющий большого опыта и квалификации.

Другие пространственные положения сварных швов, таких как вертикальные, горизонтальные и потолочные, требуют определенной технической подготовки и достаточной квалификации. Для качественного сваривания вертикальных, горизонтальных и потолочных швов необходимо выдерживать технологические нормы, прописанные для того или иного вида сварки.

Как правильно варить вертикальный шов?

Сложность сварки заготовок, находящихся в вертикальном положении заключается в том, что расплав под действием силы тяжести стекает вниз, не заполняя шва. Во избежание этого, необходимо удерживать конец электрод ближе к сварной ванне, используя короткую дугу. При работе с некоторыми марками электродов, их можно опирать на свариваемую деталь.

Предварительная подготовка кромок свариваемых элементов должна проводиться в зависимости от типа соединения и толщины деталей. Далее заготовки фиксируются в требуемом положении сварными швами-прихватками, не допускающими смещения элементов.

Правильно варить вертикальный шов можно как снизу вверх, так и наоборот. Более качественный шов получается при передвижении электрода снизу вверх. Сварка шва сверху вниз требует внимательного контроля сварной ванны, однако опытные сварщики используя эту схему работы могут получить неплохой результат.

Для начинающих сварщиков при соединении вертикальных швов допустима сварка с отрывом дуги. Этот метод более прост, так как при отрыве дуги металл остывает, не успевая стекать вниз. Схема движений электрода стандартная – из стороны в сторону петельками или снизу вверх.

Как правильно варить горизонтальный шов?

Технологический регламент этого типа сварного соединения во многом схож с предыдущим. Для предотвращения стекания расплавленного металла рекомендуется увеличить скорость передвижения электрода, что уменьшает прогрев металла. Помимо того, можно кратковременно отрывать дугу, позволяя металлу остывать. Еще один метод – небольшое снижение сварочного тока. Для получения качественного шва следует применять один из указанных методов.

Как правильно варить потолочный шов?

Этот вид сварных соединений считается наиболее сложным и требует высокой квалификации и мастерства исполнителя. Для того чтобы правильно варить потолочный шов электросваркой необходим постоянный контроль сварной ванны. При создании соединения сварочный электрод удерживается под прямым углом к деталям, создавая короткую, но постоянную дугу. Рекомендуемая схема ведения электрода – круговые движения, расширяющие площадь шва.

Финишная обработка сварных швов

Как правило, большинство сварных соединений требуют последующей обработки для удаления разбрызгавшегося расплава, окалины, шлака. Помимо того, нередко возникает необходимость выравнивания выпуклой поверхности шва.

При зачистке шва, в первую очередь, с использованием молотка и зубила удаляются с поверхности шва брызги, окалина и шлак. Далее, при необходимости, посредством углошлифовальной машины проводится выравнивание шва. Зернистость абразивного круга подбирается в зависимости от требуемого уровня гладкости шва.

В отдельных случаях сварной шов покрывается тонким слоем оловянного расплава.

Традиционная потолочная подсветка представляет собой люстру посередине комнаты, однако сейчас появились различные варианты для натяжных потолков.

Как отшлифовать, обработать и обработать сварной шов

Вы только что сварили свои металлические части, и теперь ваша вновь сформированная заготовка требует бесшовной отделки. Вот наше руководство по удалению и отделке сварного шва.

Эта статья охватывает:

Перед сваркой

Типы сварных швов

Различия между углеродистой сталью и нержавеющей сталью

Первичная шлифовка шва

Подготовка и смешивание сварного шва

Какая отделка?

Дополнительная информация

Перед сваркой

Поскольку используемые процессы и требуемая отделка часто различаются и обычно зависят от типа материала и присущих ему требований к отделке, в этой статье будут рассмотрены как углеродистая сталь, так и нержавеющая сталь. Перед началом сварки, особенно с углеродистой сталью, заготовку следует очистить от любой прокатной окалины, образующейся в процессе производства горячей прокатки – прокатная окалина может повлиять на качество сварного шва. Мы рекомендуем наш диск Norton Blaze Rapid Strip как идеальный продукт для удаления накипи в этом случае. |

Типы сварки

Углеродистая сталь | Нержавеющая сталь |

Сварка MIG (металл в инертном газе)

| Сварка TIG (вольфрамовый инертный газ)

|

Разница между отделкой углеродистой стали и нержавеющей стали

Решение о том, какую отделку вы хотите получить, во многом зависит от применения готовой детали и самого основного материала.

Углеродистая сталь | Нержавеющая сталь |

|

|

Следует отметить, что если вы работаете с обоими материалами, их следует хранить отдельно в отделке отделки вашей мастерской, чтобы избежать перекрестного загрязнения; особенно при переходе с углеродистой стали на нержавеющую.

Последнее, что вам нужно сделать, это нанести часть заготовки из углеродистой стали на заготовку из нержавеющей стали. Обязательно храните абразивные материалы, которые вы используете, отдельно.

Первичная шлифовка шва

Первый этап чистовой обработки шва такой же; снятие лишнего припуска с самого шва. Здесь цель состоит в том, чтобы отшлифовать соединение до ровной и сплошной поверхности с остальной частью основного металла. Чтобы добиться этого начального снятия припуска и если чистовая обработка поверхности не важна, слесарь может выбрать простой шлифовальный круг с угловой шлифовальной машиной. Использование шлифовального круга на сварном швеХотя шлифовальный круг может использоваться для удаления припусков на обоих материалах, для достижения удовлетворительного качества результата на нержавеющей стали потребуется высокий уровень навыков и опыта. Могут наблюдаться такие подводные камни, как строжка и подрезание, поэтому необходимо соблюдать осторожность, чтобы при шлифовании был выбран правильный угол. ПОСМОТРЕТЬ ПОРТАТИВНЫЕ ШЛИФОВАЛЬНЫЕ КОЛЕСА |

Углеродистая сталь | Нержавеющая сталь |

|

|

При выборе шлифовального круга существует множество возможных вариантов. Как всегда, размер зерна, тип зерна и связующий агент будут определять, как продукт работает и ощущается, поэтому убедитесь, что вы четко понимаете, что вам нужно, прежде чем продолжить!

Использование лепесткового диска на сварном швеЛепестковый диск – неизменно популярный выбор, когда дело доходит до чистовой сварки как нержавеющей, так и углеродистой стали, и нетрудно понять, почему, поскольку они обладают ключевыми преимуществами перед сваркой. стандартный шлифовальный круг. Лепестковые диски – идеальный выбор из-за их длительного срока службы, гораздо более высокого комфорта и контроля оператора (обычно пользователю предоставляется больше места для ошибок), низкого уровня шума и качества отделки поверхности – все это важные причины выбора эти абразивы. ПРОСМОТР ДИСКОВ |

Углеродистая сталь | Нерж. время и подготовьте заготовку для дальнейшего кондиционирования (при необходимости) перед окончательной окраской. | Рабочие-металлисты обычно выбирают лепестковый диск там, где требуется более высокое качество и улучшенная обработка поверхности, поскольку такой лепестковый диск (или волоконный диск) является звездой для нержавеющей стали. Наш лепестковый диск Norton Quantum с зернистостью P80 был бы идеальным на этом первом этапе съема материала. Мы рекомендуем менее опытным операторам выбрать P120. |

Подготовка и смешивание сварного шва

Углеродистая сталь | Нержавеющая сталь |

|

|

На этом этапе сварной шов между сплавленными металлическими деталями должен почти исчезнуть. Поверхность углеродистой стали теперь готова к окраске или использованию.

Для нержавеющей стали требуются дальнейшие шаги для более тонкой отделки, поэтому приведенная ниже информация относится только к нержавеющей стали.

Какая отделка?

Решение о том, какую отделку выбрать для вашей заготовки из нержавеющей стали, полностью зависит от того, для чего будет использоваться конечный продукт.

Пора сиять…

Относительно легко и быстро можно получить яркую и однородную поверхность.

Чтобы сгладить оставшиеся дефекты поверхности и царапины, оставленные на нержавеющей стали в результате предыдущих процессов, мы рекомендуем использовать Norton Rapid Blend NEX-2SF.Карбид кремния тонкой очистки придаст металлу действительно впечатляющую яркую поверхность.

Лучше всего использовать ее под углом 10-15 °, и ее нужно медленно перемещать по металлу, используя только вес угловой шлифовальной машины для давления. Также попробуйте спецификацию NEX-3SF для большей прочности, когда гибкость и удобство менее важны.

Для получения наилучших результатов и во избежание ожогов используйте скорость от 6000 до 7000 об / мин.

Эта отделка должна оставить гладкую блестящую поверхность, которую вы ищете, но если вам нужен еще более глянцевый блеск, идеально подойдет войлочный диск Norton Rapid Polish.

Прочтите наше руководство о том, как добиться зеркального блеска нержавеющей стали.

Отделка номер 4

Для балюстрады или поручней может быть указана отделка номер 4. Покрытие номер 4 – это обычная, но специализированная отделка нержавеющей стали, которая не может быть достигнута с помощью вращающегося абразива, такого как диск.

Его линейный вид может быть достигнут только с помощью ремня или колеса. В этом случае предыдущий шаг заменяется использованием абразивной ленты с зернистостью P80 – P120, за которой следует нетканая лента Rapid Prep среднего класса, а затем, наконец, завершается очень тонкой нетканой лентой.

Цель состоит в том, чтобы удалить только небольшое количество поверхностного металла без значительного влияния на общую толщину. Если требуется линейный эффект, важно следить за тем, чтобы шлифование шли только в одном направлении.

Следует отметить, что на плоских поверхностях нам понадобится станок Satinex с ремнями на втулке насоса или чередующимися колесами Satinex (клапаны с покрытием p80 с нетканым материалом грубого помола), а для трубок – абразивные ленты на станке для чистовой обработки труб. .

Для получения чистого, гладкого и бесшовного блеска сварной детали требуется более мелкий абразив с очень низкой скоростью резания.

Взгляните на нашего эксперта по Norton Пола Грея, отделывающего поручни из нержавеющей стали.

Для получения дополнительной помощи и информации…

Для получения информации о продукте загрузите каталог Norton Abrasives Solutions for Welding Applications или промышленный каталог Norton.

Посетите наш канал Youtube, который до краев заполнен удобными видеоинструкциями и демонстрациями продукции, связанной с производством металла.

Посетите наш специальный раздел «Металлообработка», чтобы найти статьи с практическими рекомендациями.

Как всегда, наши специалисты Norton всегда готовы ответить на любые ваши вопросы. Просто свяжитесь с нами, используя нашу веб-форму.

Найдите ближайшего к вам дистрибьютора +

Как выполнять вертикальную сварку – Сварочный штаб

Сварочные работы на верфях, строительных зданиях, в нефтегазовой отрасли, трубопроводная арматура и строительство электростанций требуют, чтобы сварщики сваривали массивные металлические конструкции в вертикальном положении. должность.Такое огромное оборудование сложнее переместить и для удобства положить горизонтально. Если вы хотите узнать больше о , как сварить вертикальный , продолжайте читать.

Позиция для сварки в вертикальном положении

Когда вы складываете две детали вместе так, чтобы один конец был обращен вниз к земле, а другой смотрел в небо, это называется вертикальным или вертикальным положением сварки. Сварка в таких положениях требует навыков и опыта.

Строительные площадки обычно требуют соединения двух металлических частей в вертикальном положении.Маневрировать такими тяжелыми деталями для удобства сварщика невозможно. Поскольку результат в этих применениях должен быть долговечным и надежным, спрос на квалифицированных сварщиков постоянно растет.

Наиболее часто используемая процедура в строительстве – это сварка стержнем или дуговая сварка металлическим электродом в защитных слоях.

Направления сварки

При вертикальной сварке существует два основных движения горелки.

- Вертикально вверх

- Вертикально вниз

Несмотря на то, что эти два термина говорят сами за себя, вот краткое описание обоих.

Вертикально вверх

При сварке с использованием вертикального движения вверх воспринимайте это как строительство кирпичной стены, в которой вы начинаете с создания прочного основания, а затем постепенно продвигаетесь вверх. В этой технике вы начинаете сваривать снизу и медленно продвигаетесь вверх, создавая надежную опору для вашего сустава.

Это медленный процесс, требующий терпения. Сварщик двигается шаг за шагом, одновременно борясь с гравитацией. Каждая секция служит основанием для следующей и называется полкой.

Профессиональный совет : Убедитесь, что каждая полка в 1,5–2 раза больше диаметра используемого электрода. Это приведет к образованию лужи, которая замерзнет, пока вы будете готовить следующую полку.

Вы также можете использовать зигзаг или плетение, когда поднимаете заготовку. Сосредоточьтесь на сторонах соединения, так как это дает сварочной ванне необходимое буферное время, чтобы дать ей достаточно остыть, чтобы гарантировать отсутствие прожога. Это также гарантирует, что расплавленный металл не упадет на ноги сварщика.

Для лучшего проплавления держите электрод немного вверх по склону и поддерживайте более короткую дугу. Это позволяет лучше направить электрическую дугу на соединение, которое вы делаете. Это также поможет вам добиться лучшего проникновения материала.

Вертикально-вниз

Вертикально-вниз – это, по сути, то же движение – только сверху вниз. Здесь вы должны помнить о нескольких вещах. Вы боретесь с гравитацией, которая переносит расплавленную лужу в вашу рабочую зону.Вы должны всегда быть впереди шлака. Этот метод требует постоянного контроля, и вам нужно тщательно настраивать усилитель, чтобы избежать риска прожига.

Профессиональный наконечник : используйте стержень для быстрой заморозки, так как он сделает весь процесс простым. В противном случае вы можете получить много шлака и перекрытия металла сварных швов, что приведет к некрасивым швам. Убедитесь, что вы не делаете паузу, как при вертикальном движении вверх, так как пауза может привести к тому, что шлак с верхней полки вторгнется в ваше текущее рабочее пространство.

Сварщикивыбирают вертикальное движение вверх почти для всех соединений, если только лист, с которым вы работаете, не слишком тонкий, и вы беспокоитесь, что расплавленный металл может упасть. Несмотря на то, что вы можете использовать любой из этих методов в сочетании с любой процедурой сварки, наиболее часто используется дуговая сварка в среде защитного газа.

Ручная сварка стоек

Это процедура дуговой сварки, с помощью которой можно соединить две детали вместе с давлением или без давления, а также с дополнительным присадочным металлом или без него.Вы можете использовать этот процесс, чтобы соединить вместе множество разных металлов, при условии, что они являются проводниками тепла.

На протяжении многих лет ручная сварка была самым популярным методом практически для всех сварочных работ. В этом методе используется электрическая дуга, которая течет от электрода к заготовке. Электрическая дуга обеспечивает отличное проплавление сварного шва, что делает ее идеальной для работы с более толстыми металлами. Он также может нагреваться через ржавчину и грязь, поэтому его предпочитают при выполнении большинства ремонтных и строительных работ.

Сваркапалкой идеальна для работы на сквозняках и вне помещений.Он невероятно хорошо работает практически со всеми сплавами и материалами. В качестве дополнительного плюса вы можете использовать его как с источником питания переменного, так и постоянного тока, и он оказывается более экономичным, чем другие сварочные процедуры.

Несмотря на свои преимущества, существенным недостатком сварки штангой является то, что ее использование в некоторой степени ограничивается листами не тоньше 18-го калибра. Поскольку он обеспечивает высокий нагрев и отличную проницаемость материала, он идеально подходит для использования только с толстыми металлами. В противном случае вы можете прожечь заготовку.

Вы должны использовать его для плавления металла толщиной 1/16 дюйма или более. Он идеально подходит для сварки стали, нержавеющей стали и чугуна. При выборе процедуры сварки необходимо учитывать область применения, толщину и ваш бюджет. Вы также можете использовать методы сварки MIG и TIG для вертикальных стыков.

Металлический инертный газ для стоек

СваркаMIG, вероятно, одна из самых простых в использовании для большинства стыков. Этому невероятно легко научиться, и большинству любителей легко выполнить сварку MIG.Однако использование этого процесса для вертикальных суставов требует навыков.

MIG использует электрическую дугу и присадочную проволоку, которая плавится и перекрывает зазор. Это чистый и удобный процесс. При вертикальной сварке многие сварщики предпочитают движение вертикально вниз, так как здесь сила тяжести помогает процессу. Однако для более толстых металлов это не лучшая идея. Шлак остается сконцентрированным в середине, что снижает проникновение материала по бокам.

Профессионалы или опытные сварщики выбирают вертикальное движение вверх.В этом методе они в конечном итоге движутся против силы тяжести, что затрудняет направление сварочной ванны, но обеспечивает лучшее проплавление сварного шва. Мы рекомендуем вам следовать перевернутому V-образному движению.

Перевернутая буква V позволяет сваривать по длине две соединяемые детали. Он решает проблему образования шлака и обеспечивает идеальное проникновение сварочного шва для присадочного металла для создания прочного соединения. Не всем сварщикам удается добиться хорошего качества при использовании метода перевернутой буквы V.

Мы не рекомендуем использовать MIG для вертикального или верхнего расположения, так как при этом образуется значительное количество шлака.Однако если вы опытный сварщик, обладающий навыками управления сварочной ванной, то это более быстрый метод, который подходит для использования с различными материалами.

Вольфрамовый инертный газ для вертикальных шарниров

СваркаTIG подходит для большего количества металлов, чем любая другая сварочная техника. В нем используется неплавящийся вольфрамовый электрод, и при необходимости вы можете добавить присадочную проволоку вручную. Он создает минимальное количество искр или брызг и снижает количество образующегося шлака, что упрощает работу при вертикальной сварке.

При использовании TIG необходимо очистить заготовку перед началом процесса сварки. С чистой заготовкой у вас будет лучший контроль над сварным швом, что позволит вам создать чистый сварной шов. В отличие от MIG, TIG – это рекомендуемая процедура для вертикальных суставов.

Вы можете использовать несколько движений, чтобы соединить две части вместе по их длине.

- Метод замочной скважины – В этом процессе вы нагреваете две детали до образования щели посередине и заполняете ее присадочной проволокой.Этот процесс обеспечивает отличное проплавление сварных швов и создание прочных соединений.

- Метод «Вверх-вниз» – Движение вверх-вниз и вверх – еще один способ эффективной установки присадочного металла. Это гарантирует отсутствие шлака и перемещение ванны расплава и ее регулировку по мере продвижения.

- Метод строчки – Перемещая горелку из стороны в сторону и вверх, вы равномерно распределяете тепло по металлическим пластинам.

TIG подходит практически для всех применений и во всех положениях.Убедитесь, что вы используете чистый аргон в качестве защитного газа, чтобы защитить заготовку от внешнего загрязнения. До тех пор, пока вы можете поддерживать подвод тепла, у вас будет невероятный контроль над сварным швом, оставляя вам красивые и чистые сварные швы.

Наиболее часто используемый процесс для вертикального положения – это сварка стержнем. Его проще всего использовать на свежем воздухе, поскольку при этом не требуется защитный газ. Обеспечение идеального газового покрытия в ветреную погоду становится трудным.И MIG, и TIG предполагают использование защитного газа, что делает их не столь идеальными.

Вот несколько советов, которые помогут вам освоить вертикальную сварку штангой.

1. Выберите подходящий электрод

Для сварки в вертикальном положении необходимо противостоять силе тяжести. Никто не должен идти в бой с неправильным оружием. Правильный электрод может помочь вам гарантировать, что полученный шов будет наилучшим из возможных.

При выборе электрода для сварки вертикально вверх мы рекомендуем выбрать электрод с низким содержанием порошка железа.Железному порошку требуется больше времени, чтобы остыть. Электрод с меньшим количеством порошка железа схватывается быстрее, не будет капать и не выделять шлак.

Вы можете выбрать AWS 6010 или AWS 7018. При использовании электрода 7018 используйте узор плетения. Для 6010 мы предлагаем вам использовать технику взбивания или штабелирования, при которой вы периодически вытаскиваете стержень из сварочной ванны.

При движении вертикально вниз используйте электрод AWS 7024. Он не схватывается так быстро, что позволяет сварочной ванне перемещаться по поверхности.Вытеснение расплавленного металла является предпосылкой успеха при сварке вертикально вниз.

2. Создание сварных полок

Если вы не работаете с более тонкими металлическими конструкциями, мы рекомендуем всегда использовать движение вертикально вверх. Это сложно и требует много времени, но дает наилучшие результаты. Чтобы облегчить процесс, можно сделать полки под приварку.

Приварная полка – это когда вы соединяете одну часть детали, а затем переходите к следующей. Резервуар для первого сварного шва действует как сварочная полка для следующего участка.В идеале вы должны попытаться ограничить бассейн размером в 1,5 или два раза больше, чем размер используемого электрода. Он обеспечивает наилучшее проникновение сварного шва.

При использовании электрода 7018 следует выбрать технику плетения. Результат будет похож на шахматную доску. При использовании электрода 6010 вы должны выбрать метод укладки, при котором результат будет выглядеть так, как будто фишки для покера размещены рядом друг с другом.

3. Настройки низкого тока и низкого энергопотребления

Распространенная ошибка, которую вы можете в конечном итоге сделать, – это использование настроек высокой мощности, что может привести к множеству проблем, включая подрезку.Вы можете легко избежать проблемы, снизив силу тока и замедлив весь процесс. Это уменьшает размер пула и усиливает контроль над его внешним видом.

Точно так же, чтобы расплавленная лужа замерзла, следует уменьшить значение силы тока. Это также поможет вам лучше контролировать ситуацию.

4. Безопасность прежде всего

Во всех процедурах сварки сварщик всегда должен соблюдать стандартные правила техники безопасности. Однако им необходимо проявлять особую осторожность при выполнении сварных швов вне положения, как в вертикальном, так и в потолочном положении.

- Используйте шлем автозатемнения – Использование превосходного шлема автозатемнения особенно важно при сварке. При сварных швах в нестандартном положении работа требует от вас бдительности и постоянного контроля за расплавленной жидкостью, чтобы не допустить сбоев. Вы не можете позволить себе менять объектив посреди работы. Поскольку дуги очень яркие, вам нужно убедиться, что у вас есть шлем наилучшего качества для защиты вашего зрения.

- Защитные очки – При сварке палкой образуется значительное количество брызг.Наличие съемных защитных очков в дополнение к шлему может показаться немного лишним, но это для вашей безопасности. Кроме того, легче снять очки и почистить их, чем снять шлем.

- Сапоги со стальным носком – Для получения идеального сварного шва шлак должен стекать, прежде чем вы поместите его в присадочный металл. Объедините капающий металл с брызгами, и ваши ноги серьезно рискуют получить травму. Ботинки со стальным носком – обязательное защитное снаряжение. В противном случае вы можете обжечь ноги.

- Огнестойкие перчатки – При сварке вертикальным стержнем мы рекомендуем носить огнестойкие перчатки, закрывающие до локтей. Они должны быть устойчивыми к возгоранию, поскольку для оптимального проплавления необходимо поддерживать короткую дугу при сварке штучной сваркой. Добавьте к этому брызги, и ваши руки могут получить серьезные ожоги.

- Огнестойкий комбинезон – К одежде применима та же концепция, что и к перчаткам. Тепло в сочетании с брызгами создает опасность.Вы должны быть многослойными и носить одежду с длинными рукавами, защищенную огнестойким комбинезоном.

5. Задокументируйте настройки сварщика

У опытных сварщиков есть несколько настроек под рукой в зависимости от материала и области применения. Рекомендуется задокументировать настройки, которые вы используете для вертикальных шарниров, в зависимости от материала, толщины, настроек силы тока, входного тока и т. Д.

Это поможет ускорить процесс в следующий раз. Вместо того, чтобы проверять различные настройки, вы можете обратиться к своим заметкам и выбрать тот, который вы уже пробовали.

Связанные вопросы

Какое положение сварного шва легче сваривать?

Существует четыре основных положения: плоское, горизонтальное, потолочное и вертикальное. Наиболее распространенными видами сварных швов являются угловые и пазовые. Вы можете встретить их практически во всех типах позиций. Из всех четырех плоскостей легче всего сваривать.

В плоском стыке фактическая поверхность сварного шва находится в почти горизонтальном положении. Передняя часть металла плоская, и ваш фонарик будет двигаться в горизонтальном направлении, что делает его наиболее доступным для соединения стыком.Все остальные положения представляют собой сварные швы вне положения, что требует от вас немного большего внимания к ванне расплава и применения методов, обеспечивающих максимально чистый сварной шов.

Вы толкаете или тянете при сварке?

При сварке штучной сваркой правило относительно простое. Если образуется шлак, используйте перетаскивание. Если не образует шлаков, то вы проталкиваете проволоку. При вертикальной сварке электродом практически все методы сварки образуют шлак, поэтому вы всегда будете использовать тянущее движение, чтобы направить ванну расплава на место.

Какая сварка самая тяжелая?

Вольфрамовый инертный газ – наиболее сложный процесс для освоения. Это намного утомительнее и значительно сложнее. Этому процессу труднее научиться и требует значительной практики, прежде чем сварщик сможет эффективно использовать процесс. Это также относительно дороже, чем другие. Сварка палкой – самый дешевый метод, который следует учитывать при сварке в вертикальном положении.

Похожие сообщения:

Как выполнять сварку MIG – методы сварки для начинающих

Хотите заняться сваркой, но не знаете, с чего начать? Затем научитесь выполнять сварку MIG .Это самый простой способ начать сварку, и это практичный , который можно делать практически из любого места.

Мы познакомим вас с основами, чтобы вы могли освоить сварку MIG для начинающих и научиться выполнять сварку эффективно и безопасно. Это чрезвычайно полезный навык, который можно использовать в большом количестве практических ситуаций.

Итак, давайте покажем вам, как освоить этот вид сварки самым простым способом.

Что такое сварка MIG? Это сварочный процесс в форме дуговой сварки, когда проволока в виде непрерывной и сплошной полосы пропускается через сварочный пистолет в сварочную ванну, где она сгорает, чтобы соединить два материала вместе.

Что означает MIG в сварке? Это означает процесс сварки металла в инертном газе. Требуется защитный газ, который также пропускается через сварочный пистолет, чтобы предотвратить загрязнение сварочной ванны. Сварка MIG часто известна как газовая дуговая сварка металла (GMAW) или сварка проволокой (это термин, используемый в разговорной речи).

Это популярный вид сварки, с помощью которого можно сваривать (для технического обслуживания и ремонта) все, от материалов калибра 24 до материалов толщиной в полдюйма.Также относительно легко научиться выполнять сварку MIG.

Это связано с тем, что электрод (сварочная проволока MIG) не истощается, в отличие от дуговой сварки, где он полностью расходуется, и, таким образом, сварщику нужно только отслеживать шов, поддерживая устойчивый контакт наконечника к дуге.

Подпишитесь: Получите БЕСПЛАТНО 30-страничную таблицу символов сварки в формате PDF с примерами для каждого символа!

Преимущества использования сварки MIG

Преимущества

- Можно легко соединить различные материалы различной толщины

- Можно сваривать во всех положениях

- Минимум брызг при сварке

- Вы можете легко научиться выполнять сварку MIG

Недостатки сварки MIG

Недостатки

- Невозможно сваривать материалы толщиной более полдюйма

- Необходимость в защитном газе снижает портативность оборудования

- Этот процесс обеспечивает меньший контроль над сваркой, чем сварка вольфрамовым электродом в среде инертного газа (TIG)

г.M.A.W: Как это работает?

Изображение, показывающее схему того, как G.M.A.W. процесс работает. Изображение с сайта www.researchgate.net/, автор – Эда Туран.Он использует три компонента для создания сварного шва:

- Электроэнергия (для выработки необходимого тепла)

- Электрод (проволока пропущена через пистолет)

- Защитный газ (для предотвращения загрязнения сварного шва воздухом)

Таким образом, оператор контролирует количество выполняемых сварных швов, и электрод непрерывно автоматически подается через пистолет.Они делают это, нажимая на курок пистолета.

Когда они нажимают на спусковой крючок, электричество передается на пистолет для нагрева электродов и проволоки, подаваемой в пистолет, и, когда проволока достигает сопла, выпускается защитный газ для защиты сварного шва.

Затем, когда электрод соприкасается со свариваемым металлом, дуга прекращается, и проволока начинает плавиться в месте соединения сварного шва. При этом защитный газ гарантирует, что сварочные швы не будут поглощены загрязняющими веществами.

Сварочный аппарат MIG: как это работает

Что такое сварщик MIG? Основным инструментом является сварочный аппарат MIG. Сварщики MIG – это место, где соединяются проволока, газ и электричество, чтобы обеспечить сварку с помощью сварочного пистолета.

Аппарат дает пользователю возможность контролировать скорость подачи проволоки к горелке, полярность электродов и силу тока, определяющую доступный ток (который, в свою очередь, зависит от материалов, которые вы собираетесь сваривать, и от того, как толстые они).

Большинство людей начнут работать со сварочным аппаратом на 115 Вольт. Однако на этом этапе стоит отметить, что вы можете получить машину с двойным напряжением, которая также будет работать на 230 В, если вам нужно больше мощности для сварных швов. Если вы заглянете внутрь машины, вы найдете проволоку в катушке и несколько роликов, которые будут использоваться для подачи проволоки в пистолет.

Катушка предназначена для крепления с помощью натяжной гайки. Это должно быть настроено таким образом, чтобы проволока не могла легко распускаться с катушки, но в то же время не позволяла роликам перемещать проволоку, когда это необходимо.

Если вы также заинтересованы в приобретении нового сварочного аппарата MIG, я составил список лучших сварщиков MIG с отзывами, которые вы можете проверить.

Изображение примера сварочного аппарата MIG вместе с необходимым оборудованием, за исключением газового баллона. Это от бренда Miller.Газовый баллон для сварки MIG

Изображение газового баллона с регулятором для сварки MIG.Практически во всех случаях вам понадобится защитный газ, если вы хотите, чтобы сварной шов держался, а это означает, что где-то за вашей машиной будет резервуар с этим газом.

Скорее всего, это будет резервуар, содержащий аргон (100%) или смесь углекислого газа (CO 2 ) и аргона. При создании сварного шва газ используется для защиты его от загрязнений из воздуха или пыли из окружающей среды.

Важно выбрать правильный газ, потому что в противном случае вы можете получить слабый или пористый сварной шов, а также вызвать чрезмерное разбрызгивание вокруг сварного шва, что потребует дополнительных усилий для его последующей очистки.

Перед тем, как начать, проверьте бак и убедитесь, что в нем есть бензин.Манометр должен показывать от 2500 фунтов на квадратный дюйм (полный) до 0 фунтов на квадратный дюйм (пустой), а затем ваш регулятор должен быть установлен на вашей машине в диапазоне от 25 до 15 фунтов на квадратный дюйм (это будет варьироваться в зависимости от ваших предпочтений и типа пистолета, который вы используете. ).

Какой газ выбрать?

Газ

- Смесь аргона и CO 2 (75/25). Это лучший выбор, если вам нужен универсальный микс. Вы получите очень мало брызг, валик будет иметь лучший вид, и это не приведет к прожиганию самых тонких металлов.

- 100% CO 2 сварка. Вы получите большую степень проникновения только с углекислым газом, но это может усугубить разбрызгивание, и вы также увидите более грубый валик, чем при смешивании.

Когда вы покупаете сварочный аппарат, лучше всего покупать такой, который будет работать с газом и проволокой, а не тот, который использует только «сердечник из флюса». Вы можете получить достойные результаты с флюсовым сердечником, если вы находитесь на улице и вас дует легкий ветерок, но он действительно плохо работает с тонкими металлами.А если вы собираетесь сваривать MIG-сварку панелей кузова автомобилей, флюсовый сердечник часто приводит к образованию дыр.

Пистолет MIG

Изображение сварщика с горелкой MIG, также известной как горелка MIG.Невозможно сваривать без сварочного пистолета, он решает самые серьезные проблемы, когда вы работаете. Сварщики MIG практически всегда будут поставляться с горелкой MIG.

Его основной компонент – это триггер, который обеспечивает подачу проволоки и когда течет электричество. Скорость подачи проволоки будет зависеть от ваших настроек.Есть медный наконечник (который можно полностью заменить, если он неизбежно изнашивается), который направляет провод.

Вы обнаружите, что существуют разные наконечники, которые можно использовать с проволокой разного диаметра. В большинстве случаев это уже будет настроено для вас.

На внешней стороне наконечника обычно имеется металлическая или, возможно, керамическая чашка, которая предотвращает столкновение с электродом и вытесняет газ в правильном направлении из пистолета MIG.

Зажим заземления

Зажим заземления образует отрицательную (катодную) клемму сварочной цепи.Перед началом сварки его необходимо зажать на свариваемом металле или на металлическом сварочном столе.Важность безопасности при сварке

Какое защитное снаряжение вам нужно?

Изображение сварщика в надлежащей защите. Сварочный капюшон, кожаные перчатки, рукава и сварочный фартук.Ваша безопасность превыше всего, и вы не должны рисковать, если пренебречь правильным снаряжением.