Как правильно вести электрод при сварке: Как правильно варить электросваркой, вести и держать электрод при сварке

alexxlab | 05.07.2021 | 0 | Разное

Как правильно варить электросваркой, вести и держать электрод при сварке

Содержание

Прошло уже несколько сот лет, как люди впервые соединили две металлические поверхности воедино, используя для этого процесс расплавления металлического стержня при помощи электрического тока. Этот стержень и есть электрод.

Состав электрода и его значение

Обмазка, или его поверхность, состоит из смеси металлов – никеля, марганца, железа и минералов – глинозема, магнезии, известняка, которые находятся в порошкообразном состоянии. Металлы плавятся, а минералы являются своеобразной защитой от действия кислорода. Такая защита необходима для усиления соединения. В данную смесь дополнительно добавляют краситель, который облегчает их распознавание по видам.

Основой для обмазки служит тонкая металлическая проволока. Вид которой, зависит от того, для каких работ предназначается использовать данное изделие. В основном для этого используют проволоку изготовленную из нержавеющей стали или углеродную проволоку.

наклон электрода

По изделию идет передача электрического тока, предназначенного для нагрева и плавления поверхности металла.

Каждый человек рано или поздно в жизни сталкивается с такой ситуацией, когда нужно в быту что- то сварить при помощи электрической сварки и аппарата. Прежде всего, для этого необходимо иметь сварочный аппарат и, естественно, навыки работы, ведь обязательно нужно знать, как правильно варить электродами.

Принцип процесса электрической сварки

Если варить электросваркой в домашних условиях, используют любой аппарат для сварки, максимальная мощность которого составляет 160 Амп. Во время работ происходит возбуждение дуги между плоскостью детали и электродом. Для успешного работы необходимо соблюдение некоторых правил:

- К плоскости деталей, которые нуждаются в сварке необходимо прикрепить один провод, который отходит от трансформатора – масса, а другой провод, к которому прикреплен электрод в держатель, нужно поднести к плоскости места приварки и по нему вести торцом изделия.

При этом будет возникать дуга.

При этом будет возникать дуга. - Для того чтобы правильно провести сварку, необходимо правильно варить при помощи электродов. Это достигается в результате выбора нужного удаления от поверхности соединения. Оптимальным считается расстояние от 2 до 6 мм. В результате действия высокой температуры дуги, плавится металл на сварочной поверхности и заполняется канавка, которая образовалась в момент воздействия дуги на металлическую поверхность. Если правильно и аккуратно вести электрод по длине места соединения, эта канавка заполняется расплавленным металлом.

- Большое значение для эффективного и качественного результата имеет выбор самих элетродов. Для проведения работ используют такие его виды: стальной, медный, чугунный, биметаллический, латунный. Также их подразделяют на марки, например, 332, 350 и другие. Для обозначения их маркировки, применяют своеобразный индекс, обозначающий параметр вязкости сварочного шва, а числа на индексе указывают на уровень твердости металла.

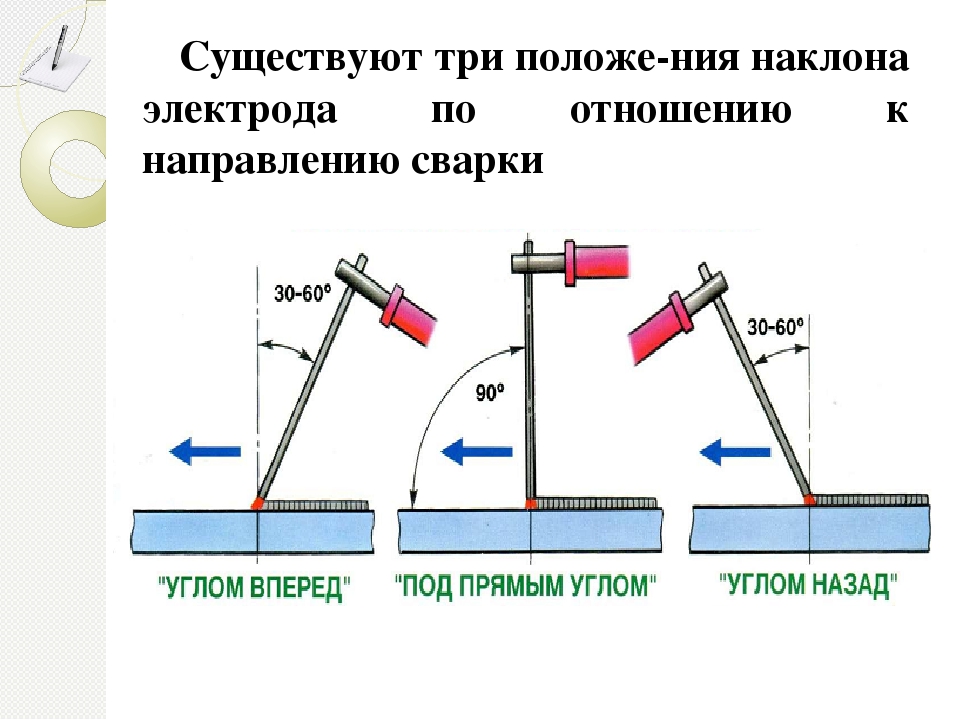

- Для того, чтобы сварка прошла удачно, необходимо уметь правильно удерживать сварочный электрод. Должен быть наклон приблизительно 80 градусов, по направлению к дуге. Возникновение дуги можно добиться двумя методами: черканием (изделие нужно держать, как спичку во время поджигания) и подъемом (им постукивают по поверхности и во время появления дуги поднимают).

горизонтальный шов

Важно не только правильно держать сварочный электрод, но и подобрать необходимую силу тока. Если она будет слишком маленькой, дуга будет постоянно тухнуть.

Умение держать электрод во время сварки, дает возможность набить руку и варить на более высоком уровне и с большей скоростью.

движение торцом электрода при сварке

Выбор нужного количества

Важной операцией при подготовке к работе является подсчет необходимого количества электродов. При этом нужно учитывать такие факторы: толщина и масса металла, длина шва. Эта процедура позволяет вести работы эффективно и экономно, если при этом вести электрод равномерно. Для подсчета их количества используется несколько способов. Наиболее популярным является подсчет по весу выплавленного металла. Единица измерения, в которой исчисляют их количество – килограмм. Покупка – это довольно значительные траты. Для того, чтобы хоть немного сэкономить на покупке, необходимо учитывать их вид, силу тока во время правильной сварки электродом.

При этом нужно учитывать такие факторы: толщина и масса металла, длина шва. Эта процедура позволяет вести работы эффективно и экономно, если при этом вести электрод равномерно. Для подсчета их количества используется несколько способов. Наиболее популярным является подсчет по весу выплавленного металла. Единица измерения, в которой исчисляют их количество – килограмм. Покупка – это довольно значительные траты. Для того, чтобы хоть немного сэкономить на покупке, необходимо учитывать их вид, силу тока во время правильной сварки электродом.

Можно также использовать автоматический или полуавтоматический вид сварочного процесса. Эти способы заключаются в том, что необходимо водить электродом по кругу, они дают возможность намного уменьшить их количество, необходимое для того, чтобы варить плоскости деталей и металлов.

Дополнительные материалы

Сварочный инвертор – современный сварочный аппарат, простой, удобный в обращении, поможет вам справиться с любыми сварочными работами легко и в кратчайшие сроки. Разобраться с премудростями инверторной сварки также не составит особого труда.

Разобраться с премудростями инверторной сварки также не составит особого труда.

Для обработки чугунных изделий используются разные способы и методы сварки. Большое разнообразие применяемых технологий обусловлен особенностями данного металла. Чугун является очень прочным и чувствительным материалом, требующим особого внимания со стороны профессиональных мастеров.

Большое разнообразие применяемых технологий обусловлен особенностями данного металла. Чугун является очень прочным и чувствительным материалом, требующим особого внимания со стороны профессиональных мастеров.

Как правильно вести электрод во время сварки | Ручная дуговая сварка

Всех приветствую . Продолжаем наши сварочные истории , истории эти бесконечны , но сегодня разберем важную тему , а как правильно вести электрод во время сварки ? Начнем издалека , что такое сварка и сварочный шов ? Могу долго и нудно писать умные слова , как написано в учебниках по сварке , но я так делать не буду , потому что это скучно и неинтересно , давайте будем обьясняться общепринятым человеческим разговорным языком ! Поехали ! Ребята запомните , сварщик – это оператор и повелитель сварочной дуги . А что такое сварочная дуга ? Это поток расплавленного металла , который льется в сварочную ванну под давлением и моментально остывая образует так называемый сварочный шов . Сразу скажу что пишу свои статьи в основном для новичков в сварке – опытным крутым сварщикам это будет неинтересно , так что опытный сварщик закрывай эту страницу . Простота – это высший уровень сложности ! Будем проще – представим струю воды , которая льется на очень холодную поверхность и моментально замерзает , это и будет формирование сварочного шва .

Сразу скажу что пишу свои статьи в основном для новичков в сварке – опытным крутым сварщикам это будет неинтересно , так что опытный сварщик закрывай эту страницу . Простота – это высший уровень сложности ! Будем проще – представим струю воды , которая льется на очень холодную поверхность и моментально замерзает , это и будет формирование сварочного шва .

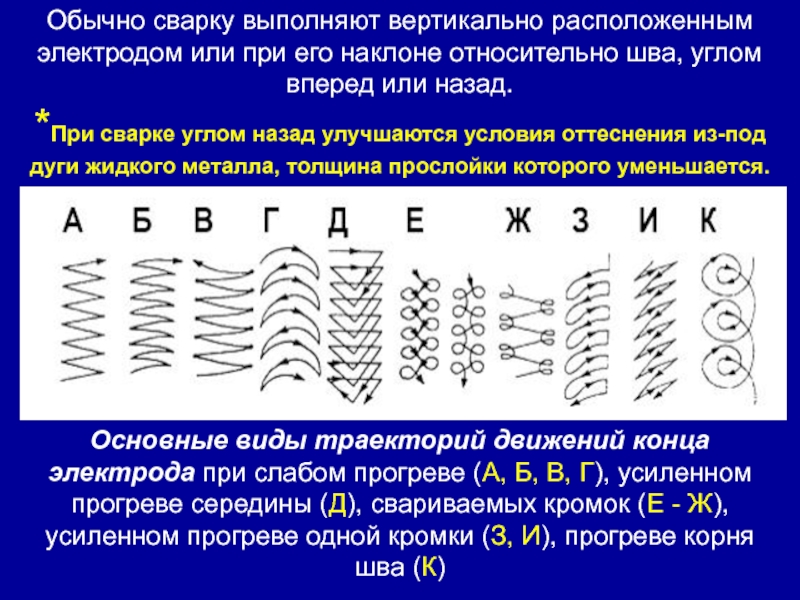

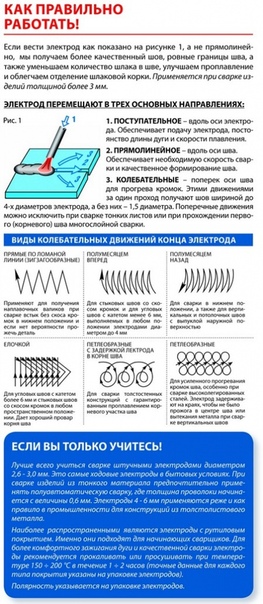

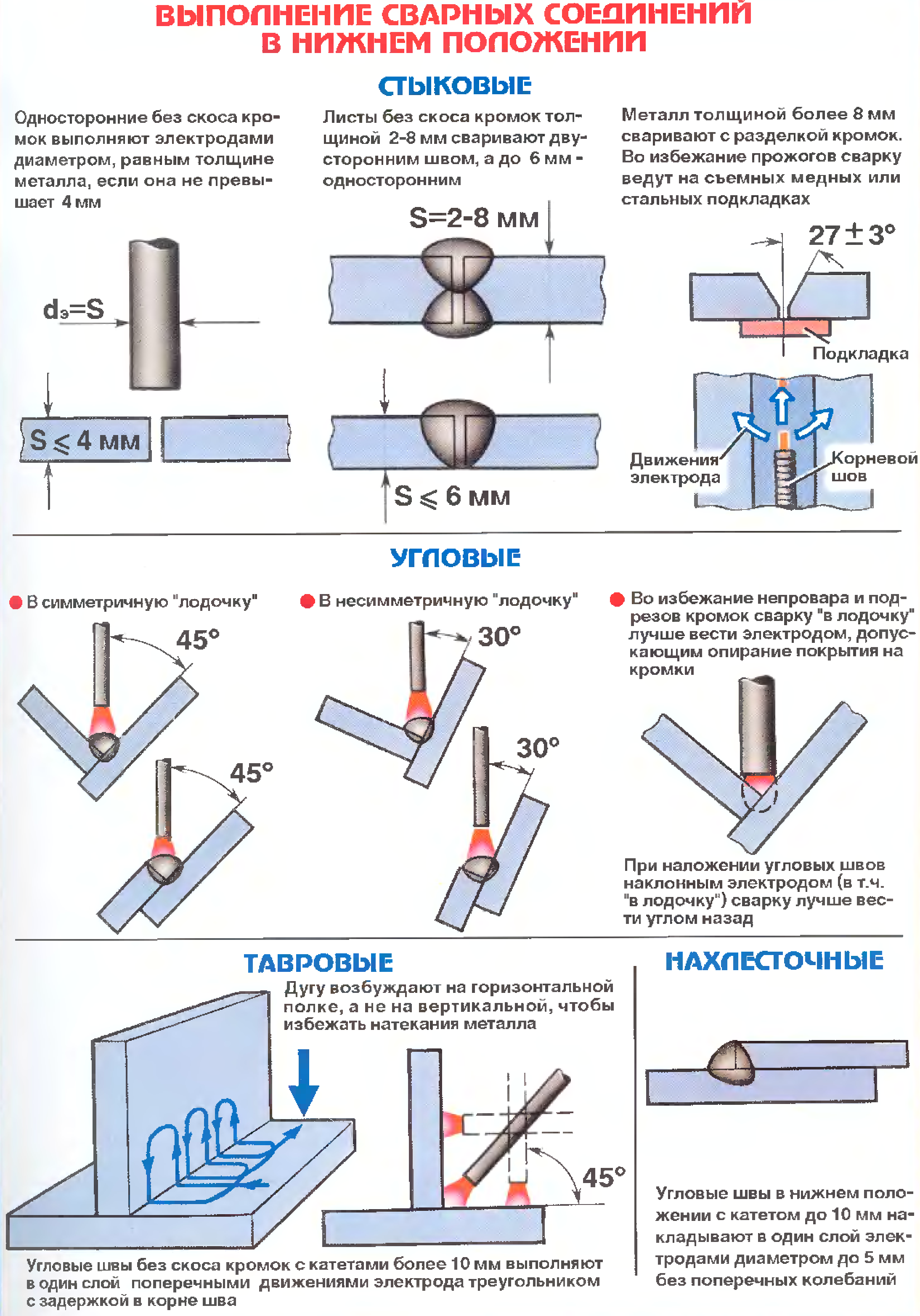

Наша задача , как сварщика сделать так чтобы эта струя замерзала плотно и равномерно . Электрод будет выполнять в нашей упрощенной фантастической истории роль шланга с водой , которая попадая на холодную поверхность будет быстро замерзать . Наша задача правильно вести этот шланг ( электрод ) чтобы шов получился правильно . Здесь фишка в чем ? Да все зависит от толщины свариваемого металла . Закономерность будет здесь такая – чем толще свариваемый металл , тем больше движений нужно делать электродом , и тем больше нужно выставлять сварочный ток на вашем сварочном аппарате . Возьмем тонкий свариваемый металл – от 1 до 3 мм , здесь струю нашего электрода достаточно вести прямо и без колебаний . Начинаем варить более толстый металл , да и еще если не в стык , а угловое соединение , то здесь уже электродом нужно помахать ! Ну то есть совершать колебательные движения . Давайте покажу картинку этих движений .

Начинаем варить более толстый металл , да и еще если не в стык , а угловое соединение , то здесь уже электродом нужно помахать ! Ну то есть совершать колебательные движения . Давайте покажу картинку этих движений .

Скажу честно , особо не загоняйтесь на эти рекомендации по движениям электрода , нет я не хотел сказать что движения не нужно делать – конечно нужно , но просто поэкспериментируйте с такими вариантами колебаний и подберите для себя наиболее комфортный для работы – все равно при любых этих правильно сделанных движений шов получится один и тот же , поверьте экспериментировал не раз . Тут довольно большую роль играет сила тока – также нужно экспериментировать на левых железяках перед сваркой основной конструкции , основной железяки . Попробовал на чермете силу тока , если все нормально – не бойся вари . Давайте подведем итог нашей сегодняшней темы – как вести электрод во время сварки . Металл тонкий – до 3 мм – желательно вести прямо , подобрав нормальную силу тока , что бы и не насрать , и не прожечь металл , но здесь нужно экспериментировать на ненужном чермете , если пока нет особого сварочного опыта . А вот если металл толстый – более 3 мм , то здесь маши электродом , а какие движения использовать – экспериментируй сам на чермете . Надеюсь более менее разьяснил эту , по началу трудную тему по сварке . Ребята давайте глянем видос , как формируется сварочный шов , особенно будет интересно для новичков , да и мне самому очень нравится это видео с канала Сварка резка электроды .

А вот если металл толстый – более 3 мм , то здесь маши электродом , а какие движения использовать – экспериментируй сам на чермете . Надеюсь более менее разьяснил эту , по началу трудную тему по сварке . Ребята давайте глянем видос , как формируется сварочный шов , особенно будет интересно для новичков , да и мне самому очень нравится это видео с канала Сварка резка электроды .

Движение Электрода при Сварке

Ни для кого не секрет, что во время сварки металла выполняется движение электродов. Эти движения зачастую называют колебательными. Существует множество технологических подходов к выполнению сварочных работ металла.

Электроду в процессе сварки, независимо от применяемого способа, сообщается движение в трёх разных направлениях.

Существует множество технологических подходов к выполнению сварочных работ металла.

Электроду в процессе сварки, независимо от применяемого способа, сообщается движение в трёх разных направлениях.

Первое движение называют поступательным, при котором движение идёт по оси электрода. Зависимо от скорости плавления, поступательное движение поддерживает постоянную длину дуги, которая не должна выходить за пределы 0.5-1.2 диаметра электрода. Длина дуги зависит от марки электрода и условий сварки. Формирование шва ухудшается при уменьшении длины дуги, а также возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение же дуги является причиной повышения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Вторым движением является смещение электрода вдоль оси с целью образования шва. Диаметр электрода, сила тока(постоянным или переменным) и скорость плавления электрода определяют скорость движения электрода. В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

В случае отсутствия поперечных смещений электрода, шов получается узкий (ниточный), ширина которого равна приблизительно 1.5 диаметра применяемого электрода. Данный шов используют при сварке тонких металлических листов.

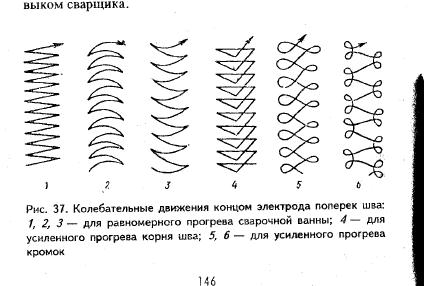

Последним движением является смещение электрода поперек для корректировки ширины шва и глубины плавления металла. Данные колебательные движения предполагают высокую квалификацию сварщика и его навыков, а также определяются характеристиками свариваемого материала, положением и размером шва. Ширина шва, при использовании поперечных колебательных движений варьируется в пределах 1.5-5 диаметра используемого электрода.

Грамотное и технически правильное перемещение электрода – главная задача и условие для получения качественного шва при выполнении сварочных работ. Важна определённая методика выполнения колебательных движений электрода, а также рациональность его перемещения. Для выполнения качественного шва существует несколько общих способов, применяемых в любых ситуациях, с помощью которых сварщик выполняет движения во время сварки. Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

Это движения «ёлочкой» (а), углом (б), «движение по спирали» (в), «движение полумесяцем» (г). Рис.1

При сварке вертикального углового сварочного шва наиболее удобно показать все способы колебательных движений электрода, к тому же это очень часто применяемая операция в сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода полумесяцем или по спирали , изначально наплавляют электродом полочку на кромки, а после мелкими порциями без пропусков и разрывов наплавляют металл, рекомендуется выполнять сварку непрерывно. Дальнейшая сварка металла производится постепенно со смещением электрода выше, за собой оставляя, готовый сварочный шов.

Другая схема колебательного движения при сварке – углом , предусматривает колебательные движения электрода с применением попеременного смещения вверх-вниз, без разрывов наплавливают на кромки металл с равномерным перемещением электрода вверх.

Методика «ёлочкой» характеризуется движением электрода вверх, затем вправо, после этого по короткой траектории спускают вниз влево. Желательно чтобы капля металла застывала при каждом отдельном этапе сварки между кромками. После, ушедший электрод двигают вверх влево и опять спускают из точки подъёма, но теперь вниз вправо. Такими постепенными движениями с непрерывными отдельными порциями, и выполняется шов сварки.

Сварка вертикальных швов | Тиберис

Вертикальные швы выполняют с током на 10-20 % меньшим, чем при сварке в нижнем положении и обязательно короткой дугой. Меньший ток предотвращает вытекание металла из сварочной ванны, а короткая дуга способствует устойчивой и спокойной работе. Самый распространенный способ сварки вертикальных швов – это подъем «снизу вверх».

При способе «снизу вверх» дугу возбуждают снизу свариваемых поверхностей, в самой в нижней точке шва. Для начала сваркой подготавливают горизонтальную площадку, равную сечением будущему шву. При вертикальной сварке электрод должен совершать поперечные колебания. Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси. Однако на практике во избежание стекания расплавленного металла электрод наклоняют, обычно хороший результат получается при угле наклона 45-50 градусов. Сварка подъемом «снизу вверх» обычно выполняется электродами диаметром до 4 мм, поперечные колебания электрода – движениями полумесяцем, углом или «елочкой». Непрофессиональным сварщикам и новичкам лучше начинать с «полумесяца», этот метод наиболее прост в освоении.

При вертикальной сварке электрод должен совершать поперечные колебания. Наибольший провар будет достигаться при горизонтальном положении электрода, то есть перпендикулярно вертикальной оси. Однако на практике во избежание стекания расплавленного металла электрод наклоняют, обычно хороший результат получается при угле наклона 45-50 градусов. Сварка подъемом «снизу вверх» обычно выполняется электродами диаметром до 4 мм, поперечные колебания электрода – движениями полумесяцем, углом или «елочкой». Непрофессиональным сварщикам и новичкам лучше начинать с «полумесяца», этот метод наиболее прост в освоении.

| Движение электрода при выполнении проходов (поперечные колебания) | ||

| Полумесяцем | Углом | Елочкой |

Вначале наплавляют полочку на свариваемые кромки, а затем небольшими порциями наплавляют металл, манипулируя электродом все выше, оставляя внизу готовый сварной шов. |

Электрод переменно поднимают вверх-вниз, беспрерывно направляя металл на кромки и равномерно перенося его вверх электродом. | Вначале электрод поднимают вверх вправо, а затем опускают вниз. Капля жидкого металла застывает между кромками. Затем электрод поднимают влево и снова опускают вниз, оставляя новую порцию металла. |

|---|---|---|

На заметку начинающему мастеру: сварка электродом

Сварка электродом – это способ дуговой электросварки, используемый для совмещения металлических изделий. Данный метод получил свое название за счет сварочной дуги – длительного потока энергии, который возникает в электроде при сварке металла под высокой температурой. Проводник (электрод) – это металлический провод со специальным покрытием, являющимся инертной средой во время процесса работы. Она, как правило, состоит из известняка, глинозема, магнезии, никеля, железа и марганца. Далее рассмотрим, как правильно сварить металл, без недочетов и изъянов.

Содержание статьи

Азы электросварки

Электросварка – это надежный метод создания неразъемного соединения между деталями. Существует множество видов сварки, которая применяется для металла, пластмассы (без электродов), керамики и прочих материалов.

При сварке электродом совмещение деталей заключается в плавке краев двух деталей, под воздействие электрической дуги, в результате чего они соединяются в одно целое, создавая крепкий вечный шов.

Прежде чем приступить к работе, необходимо разобраться, как правильно варить металл. В первую очередь от умения пользоваться аппаратом и верно держать электрод зависит безопасность и качество соединения деталей.

Прежде всего, важно запастись множеством проводников, чтобы учение довести до автоматизма. Лучше всего выбирать диаметр не более трех миллиметров, это самый оптимальный размер для обучения и электродуговой сварки тонких металлических изделий.

Чтобы приступить к работе, требуется к аппарату подключить обратный кабель к минусовому контакту. К плюсовому же подключается держатель проводников энергии.

К плюсовому же подключается держатель проводников энергии.

Для начала, перед процессом сварки электродом, нужно полностью подготовить металлические изделия – очистить их от краски, масла, пыли и прочих частиц, которые могут помешать качественной электросварке.

Особенности сварки электродом

Кроме изучения, как правильно варить сваркой, нужно знать, что она имеет ряд преимуществ и недостатков. Качество работы напрямую зависит от оборудования. Чем оно дороже – тем мощнее и качественнее. Ручные аппараты должны выполнять следующие функции:

- соединять детали даже в труднодоступных местах:

- обладать возможностью сваривания во всех положениях;

- сваривать все типы металла.

Кроме этого, данный аппарат имеет и некоторые недостатки:

- низкий коэффициент полезного действия в сравнении с другими технологиями;

- качество совмещение металла напрямую зависит от умения сварщика;

- при работе возникаю вредные испарения и искры, негативно влияющие на зрение.

Касаемо последнего пункта: электродуговая сварка требует специальной формы одежды оператора и использование специальных очков и маска «хамелеон», которая защищает зрение, но при этом обеспечивает хорошую видимость.

Технология дуговой сварки

Электродуговая сварка выполняется по определенной технологии для обеспечения хорошего, гладкого и прочного соединения изделий.

Существует несколько способов поджога дуги:

- точечный, при котором сварщик точечно бьет проводником по изделию;

- способ чирканья.

Свойства проводников также могут быть разными при различных методах поджога. Это связано от покрытия на нем. Некоторые поджечь легче, некоторые сложнее, но каждый вид материала имеет свои достоинства и недостатки.

Создать дугу новым электродом намного проще. Достаточно ним коснуться металла, и сразу поднять на расстояние 2-3 миллиметра. Когда проводник поджигался многоразово, на его конце возникает шлаковая пленка. В таком случае нужно точечно ударить материалом несколько раз до образования искры.

Длина дуги – это величина, которая указывает на промежуток электрода и детали, между которыми происходит электрический разряд. Этот показатель напрямую зависит от диаметра электрода и выбирается от 0,5 до 1,2 его диаметра. Для получения качественного шва, электрод нужно держать максимально близко к детали.

Подготовительный этап

Прежде, как варить сваркой электродами металл, нужно все подготовить. Во-первых, подключить аппарат. Во-вторых, зачистить детали и надежно их закрепить, чтобы они не «гуляли» под аппаратом. В-третьих, сварщик должен надеть защитную маску.

Для начала рекомендуется потренироваться, как на металле зажигается материал, чтобы ориентироваться, каким способом лучше будет работать.

Образование дуги

При сварке для начинающих рекомендуется поддерживать короткую дугу, чтобы создать идеальную дорожку, без изъянов. С первого раза это не получиться – нужно некоторое время тренироваться.

Чем короче дуга, тем меньше металлических капель она дает и легче создавать качественное сплавление. При этом проводник расплавляется равномерно и плавно, обеспечивая достаточную глубину проплавления. Длину дуги новичок сможет контролировать по звуку оборудования. При короткой – он равномерный, при длинной – громкий и резкий.

При этом проводник расплавляется равномерно и плавно, обеспечивая достаточную глубину проплавления. Длину дуги новичок сможет контролировать по звуку оборудования. При короткой – он равномерный, при длинной – громкий и резкий.

Теоретически, как сваривать металл, знает каждый, но на практике необходимо долго учиться создать качественную дугу. Если она обрывается, ее нужно заново возбуждать и «запаивать» пробелы в швах. От силы тока зависит качество дуги, а от нее – качество шва.

При ошибочном подходе, можно образовать ожог на изделии, где в дальнейшем материал начнет портиться.

Формирование шва

Чтобы соединить металл электросваркой, важно создать надежный и качественный сплав между материалами. Различают несколько видов основных швов:

- Ниточный – это самый простой способ, который может создать даже начинающий мастер. Он характеризуется продольными поступательными движениями и шириной, не более 3 мм. Он не создает надежное крепление и может быть использован на тонких и незначительных деталях.

С такой дорожки рекомендуется начинать обучения для молодых мастеров, чтобы потом перейти к более сложным технологиям.

С такой дорожки рекомендуется начинать обучения для молодых мастеров, чтобы потом перейти к более сложным технологиям. - Продольно-поперечный тип создается в соответствии с названием. То есть, при этом нужно обладать знаниями и умениями, как правильно вести электрод в нескольких направлениях – вертикально и горизонтально. Такая дорожка намного прочнее предыдущего. Он отличается долговечностью и имеет ширину 1-1,5 сантиметра. Самая распространенная технология для такого шва – зигзаг, при котором проводник ведется от края до края по 10-15 мм в каждую сторону. При этом, очень важно соблюсти длину дуги, чтобы получить идеальную дорожку с минимальными примесями шлака.

- При движении рабочего элемента в трех разных направлениях создается крепкий, «мертвый» и надежный шов. Изначально он начинается, как продольно-поперечный, но потом нужно создать возвратные движения, которые позволяют повторно проработать заваренную линию для большей надежности скрепления материалов. Здесь необходимо верно держать прибор, иначе под слишком большим наклоном соединительная дорожка получится толстой и неравномерной.

По завершению работы обязательно нужно сбить шлак с соединения, чтобы оставить идеально ровную полосу сваривания. При ошибочной работе, дорожка будет неровной, с пробелами и деформациями. Кроме эстетического вида, такое качество варки может отразиться на дальнейшей эксплуатации данных изделий.

Обзор основных ошибок начинающих

Как правильно варить сваркой – разобрались. По стандартам, основные ошибки делятся на 6 критериев:

- несоответствие размер и форм;

- наличие пустот и полостей;

- трещины;

- непроваренные участки;

- твердые включения;

- прочие дефекты.

Чтобы все получалось быстро и качественно, предлагаем ознакомиться с самыми распространенными ошибками сварки металла, которые совершают новички:

- Выбор неверной длины дуги – самая частая оплошность, которую допускают новички и не очень опытные мастера. При короткой длине поверхность сплавления получается неравномерной и слишком грубой. При этом шов получается не качественным из-за большого содержания шлаков.

Когда дуга наоборот, длинная, сваривание получается неравномерным, с большим количеством разбрызгиваемых капель металла. Кроме этого, большое расстояние электрода и детали способствует нестабильности дуги, что провоцирует «пробелы» в шве.

Когда дуга наоборот, длинная, сваривание получается неравномерным, с большим количеством разбрызгиваемых капель металла. Кроме этого, большое расстояние электрода и детали способствует нестабильности дуги, что провоцирует «пробелы» в шве. - Неправильная скорость управления аппаратом. При быстром перемещении проводника получается неравномерный валик, который содержит много шлаков. Такая электросварка долго не продержится, так как считается, что деталь сваренна плохо из-за тонкости шва. При слишком медленном перемещении, валик получается толстым и громоздким.

- Не так установленные настройки на аппарате. Важно установить ампераж, в соответствии с типом рабочего изделия и размером проводника. При низком ампераже дорога будет тонкой и неравномерной, что приводит в неполному сплавлению. Что касается чрезмерно высокого напряжения, то дорожка в итоге выходит плоская и плотная, содержащая большое количество шлака.

- Некачественная подготовка поверхности. Недостаточная очистка от остатков лакокрасочных изделий, масла, жира или пыли приводит к «пробелам» и неровностям дорожки.

В результате полоса будет хлипкой, что в будущем приведет к деформации данного изделия.

В результате полоса будет хлипкой, что в будущем приведет к деформации данного изделия. - Наклон проводника также играет важную роль в создании плотного и надежного соединения. При сильном наклоне по отношению к горизонтали получается неравномерная дорожка с острыми чешуйками. Если же его поставить слишком прямо, то есть перпендикулярно, тогда чешуйки получаются слишком плотные и создают высокий валик с большим количеством шлака.

Кроме описанных технических недочетов, часто результатом неудачного совмещения становится неисправный аппарат, несоответствие тока и материала, неправильно подготовленная рабочая поверхность и другие правила сварки, которые следует учитывать.

В завершении стоит отметить, что при электродуговой сварке электродом надо учитывать ряд критериев, от которых будет зависеть результат. Самое основное – это создание качественного и ровного шва. Для этого требуется знать, как правильно варить металл и гармонично сочетать несколько факторов:

- ампераж;

- тип электрода;

- наклон рабочего изделия;

- высота дуги;

- скорость перемещения аппаратом.

При полном соответствии всех критерий получится качественное неразъемное сплавление, которое прослужит долгие годы без поломок и деформаций.

Технология сварки – это та база, которую необходимо досконально изучить. К практике рекомендуется приступать тогда, когда начинающий мастер полностью ознакомится с теоретическим фундаментом. А зная, как правильно сваривать металл, на практике остается только отточить мастерство.

[Всего: 2 Средний: 5/5]Сварка вертикальных швов

Темы: Технология сварки, Сварные соединения, Сварные швы, Ручная дуговая сварка.

Сварка одиночных валиков снизу вверх.

Сварка вертикальных швов ведется только на короткой дуге. Сварочный ток в основном минимальный или средний, позволяющий вести непрерывную сварку без отрыва дуги, без подтеков металла шва. Угол наклона электрода к вертикальной плоскости составляет 80°-90°, что способствует более прямому воздействию сварочной дуги на изделие и создает легкость в управлении сварочным процессом (рис. 1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

1). При сварке электродом под углом 45°-60° (рис. 2) искусственно создается «козырек» (неравномерное расплавление покрытия), что мешает управлению сварочным процессом. Обязательно манипулирование электродом на ширину валика в 2-4 диаметра электрода с покрытием.

Другие страницы по теме Сварка вертикальных швов:

| Рис.1. Правильный угол наклона. | Рис.2. Правильный угол наклона. |

При сварке вертикальных швов рекомендуется применять два метода манипулирования – «лестница» и «дугой вперед», что позволит выполнить швы нормальной формы (рис. 3).

Рисунок 3.

По мере наполнения сварочной ванны электродным металлом необходимо с каждым переходом из точки 1 в положение 2 и обратно в положение 3 производить подъем, задерживаясь в местах перехода. Задержка по времени должна быть такой, чтобы заполнить кратер электродным металлом и плавно вернуться на противоположную сторону не позднее, чем закристаллизуется там металл шва. Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше – получил подрез и «выпуклый» валик. Передержал – наплыв и грубая чешуйка.

Это способствует формированию «нормального» валика без подрезов и с плавным переходом к основному металлу и минимальным перепадам между чешуйками. Поэтому очень важен момент перехода. Ушел раньше – получил подрез и «выпуклый» валик. Передержал – наплыв и грубая чешуйка.

Многие сварщики при сварке вертикальных швов применяют манипулирование электродом «дугой назад», что приводит к чрезмерной выпуклости шва. Это объясняется тем, что большая часть жидкого металла шва стекает в центр сварочной ванны, т.к. в центре шва более высокая температура, чем на краях валика. Методом «дугой назад», спускаясь к центру, увеличиваем количество жидкого металла в центре валика. Такой метод при сварке вертикальных швов исключить.

Сварка корневого валика (рис. 4).

| Рисунок 4. | Рисунок 5. |

В зависимости от толщины металла, притупления кромок, величины зазора, рекомендуется применять три способа сварки корневого валика:

1.

Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне – 90-100 А при Х-образной разделке и минимальный – 80…90 А при V-образной разделке.

Сварка «треугольником» (рис. 5) позволяет получить хорошее проплавление при малом зазоре (2 мм и меньше) и максимальном притуплении кромки (от 1 до 2 мм). В процессе сварки жидкая ванна должна находиться под углом, т.е. точка «а» (перемычка жидкого металла в зазоре между кромками) выше линии «б» (кристаллизующейся чешуйки), что позволяет жидкому шлаку стекать вниз, закрывая кристаллизующийся валик, и не мешать проплавлению кромок в зазоре. По окончании электрода кратер следует оставить также под углом. Это необходимо для качественного зажигания нового электрода. Сварочная ванна под углом достигается следующим образом: в начале сварки набирается полочка, затем, поднимаясь сварочной дугой по стенке к зазору, проплавляем притупление кромок в зазоре, затем спускаемся по правой стенке, после чего переходим к левой кромке, формируя сварочный шов. Диаметр электрода 3 мм. Сварочный ток в среднем диапазоне – 90-100 А при Х-образной разделке и минимальный – 80…90 А при V-образной разделке.2. Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки – 60…90 А, для X-образной разделки – 90…100 А.

Сварка «елочкой» (рис. 6) при притуплении кромок и зазоре от 2 до 3 мм позволяет получить хорошее проплавление. Сечение валика средней полноты (меньше, чем при сварке «треугольником») дает возможность сформировать «нормальный» валик. Техника сварки вертикальных швов следующая: от зазора по одной из кромок (как бы прижавшись электродом к кромке) спуститься по ней, подавая электрод на себя на небольшое расстояние 5-7 мм, затем с небольшим постоянным подъемом и .подачей электрода от себя вернуться в зазор; проплавить притупление (при необходимости сделать задержку) и спуститься по другой стороне, выполняя те же движения, не допуская подтеков, подрезов, наблюдая за формированием валика и поддерживая точку «а» выше линии «б». Диаметр электрода 3 мм. Сварочный ток для V-образной разделки – 60…90 А, для X-образной разделки – 90…100 А.

Рисунок 6.

Сварка вертикальных швов

“ёлочкой” :

3. Сварка вертикальных швов методом «лестница» (рис. 7) применяется при максимальном зазоре более 2 мм и минимальном притуплении кромок (или без притупления), что обеспечивает хорошее проплавление, формирование обратного валика. Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках – максимальная, переход – более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А – для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение – замена электрода и сварка тонкого металла).

Переход от кромки к кромке производится по прямой с постоянным минимальным подъемом. Сварка ведется короткой дугой, но без опирания на «козырек» покрытия. Задержка на кромках – максимальная, переход – более быстрый, но плавный; сечение валика малое («легкий» валик). Диаметр электрода 3 мм. Сварочный ток минимальный 80 А ± 5 А – для V-образной разделки кромок и средний 90-100 А для Х-образной. Сварочный процесс вести непрерывно (исключение – замена электрода и сварка тонкого металла).

Рисунок 7.

Большое значение для качества сварного шва имеет зажигание дуги. Начало зажигания дуги рекомендуется производить в нижней части застывшего кратера, сбоку или в центре шва, где есть доступ к выборке (рис. 8). Первый проход (из положения 1 в положение 2) следует производить быстро.Это необходимо для выполнения более «плоского» валика, что позволяет стекать шлаку вниз и избежать зашлаковки при возвращении между первым и вторым проходом, поскольку дуга еще не стабилизировалась, а ванна не набрала определенную температуру. При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

При возвращении через место зажигания (положение 3) следует сделать короткую задержку для проплавления начала сварки, и только после стабильного зажигания дуги и разогрева ванны, не допуская затекания шлака в зазор, необходимо перейти центром электрода в зазор (в положение 4). В точке 4 обязательно сделать задержку. Дуга короткая, горит в основном с обратной стороны разделки, оплавляя застывший шлак с обратной стороны и металлическую перемычку, что позволяет сформировать обратный валик без «ямочек» на месте стыковки электродов. Как только дуга начнет в основном гореть с лицевой стороны и жидкий металл выйдет на лицевую сторону разделки, необходим спуститься электродом по одной из кромок (или по центру шва, в зависимости от расположения шлака) и, сгоняя дугой жидкий шлак, пройти по предыдущему проходу.

Рисунок 8.

При корневом валике малого сечения (сварка «лестницей») после первого прохода по краю кратера необходимо (не допуская зашлаковки в зазоре) сразу перемещать электрод в точку 4 (в зазор).

Второй корневой валик.

Второй корневой валик с обратной стороны при Х-образной разделке выполняется электродом диаметром 3 мм на среднем или максимально токе 100-110A. Повышенный сварочный ток необходим для хорошего проплавления обратной стороны корня шва. Предварительно нужно произвести зачистку от шлака, а при необходимости – механическую выборку.

В зависимости от полноты первого или второго корневого валика сварку третьего производить со следующей манипуляцией:

а) когда корневой валик легкий (малого сечения) – вариант 2 или 3 – манипулирование производить «лестницей», проплавляя корневой вали и кромки по краям, при этом обязательно центром дуги (электрода) при манипулировании доходить до края предыдущего валика и произвести задержку;

Рисунок 9.

б) когда корневой валик полный (вариант 1), кроме манипулирования электродом для формирования «нормального» или «вогнутого» второго последующего третьего валиков, помогает в процессе сварки разворот электрода к проплавляемой стенке (плоскости). Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.

Это достигается разворотом кисти руки. На рис. 9 показано, в какой момент удобней производит изменение угла электрода. В положении 1 дуга горит на плоскости «а» предыдущем валике, центр дуги направлен на край валика. Электрод расположен приблизительно параллельно плоскости «б». Заполнив кратер электродным металлом и не меняя положения электрода, плавно перейти в положение 2 до касания электродом плоскости «б», а дугой до края валика. Почувствовав опору, произвести разворот кисти (не руки) так, чтобы электрод занял положение 3 (параллельное плоскости «а») и центром дуги проплавлял край предыдущего валика и стенку «б». Заполнив кратер элетродным металлом и не меняя угол электрода, перейти в положение 4, проплавляя дугой предыдущий валик. Коснувшись электродом плоскости «а», произвести разворот кисти и электрода в положение 1 и т.д. С каждым переходом производить подъем электрода в зависимости от формирования валика, ширины и полноты (набранной ванны). При минимальном подъеме и недостаточной скорости манипулирования могут быть подтеки (наплывы) жидкого металла шва на закристаллизовавшийся шов. При чрезмерном подъеме и большой скорости перехода от одной кромки к другой появляются западания, пропуски и подрезы на стенке в зоне шва, на краю и в середине валика. Не рекомендуется производить разворот кисти и электрода в момент перехода от одной кромки к другой. В этом случае трудно сформировать валик в центре шва без подрезов, наплывов и пропусков между чешуйками шва.Многослойная и многопроходная сварка вертикальных швов.

При сварке больших толщин применяется многослойная, многопроходная сварка (рис. 10). После корневого валика второй и третий слой варятся электродом диаметром 3 мм или 4 мм (в зависимости от толщины основного металла и от ширины предыдущего валика) в один проход, при этом каждый валик должен быть «вогнутый» или «нормальный», что позволяет добиться качественной сварки последующих валиков. В следующих слоях, при переходе на два, три и более проходов, валики выполняются с небольшим усилением электродом диаметром 4 мм. Между предпоследним валиком каждого слоя и кромкой разделки необходимо оставлять расстояние не менее диаметра электрода с покрытием.

Предпоследний слой не должен выходить за пределы разделки. Рекомендуется оставлять незаполненную разделку от 0,5 мм до 2 мм, что позволяет легче сформировать качественный лицевой слой.

| Рисунок 10. | Рисунок 11. |

Ширина лицевого слоя.

Ширина лицевого слоя равняется ширине разделки плюс половина диаметра электрода с каждой стороны (рис. 11). Рекомендуется применять манипулирование электродом «лестницей» или «дугой вперед».

- < Видео уроки сварки

- Возбуждение сварочной дуги >

Как правильно вести электрод во время сварки начинающему

Как правильно вести электрод во время сварки начинающемуБолее чем сто лет назад люди стали использовать сварку для соединения металлов. Для этих целей, как и сейчас, используется электрод.

Сварочный электрод — это металлический стержень с обмазкой. Состав обмазки, как и сталь из которой изготовлен стержень, играет важную роль.

Электрод, его состав и значение

Обмазка электрода состоит из различных компонентов. Это такая себе смесь из марганца, никеля, железа и минералов. Будучи в порошкообразном состоянии обмазка наносится на металлический стержень электрода.

В процессе сгорания, обмазка, как и металл, плавится, образуя в зоне сварки газообразное облако, состоящее из минералов. Основная задача этого облака — защита шва от воздействия кислорода. Такая защита необходима для усиления будущего соединения.

Основой в качестве электродного стержня выступает металлическая проволока. Вид сварочной проволоки зависит от того, для сварки каких именно металлов будут предназначены электроды. В основном используется проволока, выполненная из углеродистой и нержавеющей стали.

Как вести электрод во время сварки

Стержень, из которого изготовлен электрод, проводит ток. В результате короткого замыкания образуется сварочная дуга. Под воздействием высоких температур электрод начинает гореть, плавя основной металл и расплавляясь сам, заполняя собой образовавшуюся сварочную ванну.

Правильное движение электродом, как и расстояние его кончика до поверхности металла, играют ключевую роль в сварке. Расстояние между концом электрода и металлом называется сварочной дугой. Чем длинней сварочная дуга, тем больше разбрызгивание металла.

Вести электрод во время сварки можно различными колебательными движениями:

- Елочкой;

- Углом;

- Спиралью и полумесяцем.

При этом колебательные движения электродом должны быть небольшими, амплитуда которых не будет превышать три диаметра электрода. Очень важно при формировании сварочного валика держать металл в расплавленном состоянии.

Если по каким-то причинам слишком быстро перемещать и возвращать электрод обратно, может возникнуть кристаллизация сварочной ванны вследствие её охлаждения. Это поспособствует застыванию шлака в металле, что скажется на внешнем виде, прочности, а также, надежности будущего соединения.

Во время сварочного процесса сварщик должен все время следить за шириной и глубиной сварочной ванны. Нельзя слишком быстро перемещать электрод. При поперечных колебаниях электродом амплитуда должна быть несколько меньше ширины наплавленного валика. В конце каждого перемещения нужно делать небольшую паузу, и как бы на мгновение останавливать движение электродом.

Научиться правильно вести электрод во время сварки непросто. Здесь многое зависит не столько от знаний, сколько от опыта. Чем чаще вы будете варить, и тренироваться, тем лучше и качественней у вас будет получаться сварочный шов.

Поделиться в соцсетях

Пять шагов к совершенствованию техники сварки штангой

Основные элементы для улучшения результатов

Для многих людей, особенно тех, кто плохо знаком с ней или, возможно, не занимается сваркой каждый день, сварка электродом, также известная как дуговая сварка в экранированном металле (SMAW), является одним из самых сложных процессов для изучения. Опытные сварщики, которые могут взять в руки жало, вставить электрод и раз за разом наложить отличные сварные швы, могут внушать большой трепет остальным. Они заставляют это выглядеть легко.

Однако остальные из нас могут с этим бороться.И нам не нужно этого делать, если мы не обратим внимание на пять основных элементов нашей техники: установка тока, длина дуги, угол наклона электрода, манипуляции с электродом и скорость перемещения – или сокращенно CLAMS. Правильное решение этих пяти основных вопросов может улучшить ваши результаты.

Подготовить

Хотя сварка электродом может оказаться наиболее щадящим процессом для грязного или ржавого металла, не используйте это как оправдание для неправильной очистки материала. С помощью металлической щетки или шлифовального станка удалите грязь, копоть или ржавчину с места сварки.Игнорирование этих шагов снижает ваши шансы на сварку с первого раза. Нечистые условия могут привести к растрескиванию, пористости, неплавлению или включениям. Пока вы работаете, убедитесь, что у вас есть чистое место для рабочего зажима. Хорошее и надежное электрическое соединение важно для поддержания качества дуги.

Расположитесь так, чтобы хорошо видеть сварочную ванну. Для наилучшего обзора держите голову подальше от сварочного дыма, чтобы обеспечить сварку в стыке и удерживать дугу на переднем крае лужи.Убедитесь, что ваша стойка позволяет вам удобно поддерживать электрод и манипулировать им.

МОЛОТЫ

Объединение всех точек CLAMS (текущая настройка, длина дуги, угол наклона электрода, манипуляции с электродом и скорость перемещения) может показаться серьезным занятием во время сварки, но с практикой это становится второй натурой. Не расстраивайтесь! Сварка штучной сваркой – это кривая обучения, которая, по мнению многих, получила свое название, потому что, обучаясь сварке, каждый прикрепляет электрод к заготовке.

Настройка тока : Выбранный вами электрод будет определять, будет ли ваша машина настроена на положительный постоянный ток, отрицательный постоянный ток или переменный ток. Убедитесь, что вы правильно настроили его для вашего приложения. (Положительный электрод обеспечивает примерно на 10 процентов большее проникновение при заданной силе тока, чем переменный ток, в то время как постоянный ток прямой полярности, отрицательный электрод позволяет лучше сваривать более тонкие металлы.) Правильная установка силы тока в первую очередь зависит от диаметра и типа выбранного электрода. Изготовитель электродов обычно указывает рабочие диапазоны электрода на коробке или прилагаемых материалах.Выберите силу тока на основе электрода (общее практическое правило – 1 ампер на каждые 0,001 дюйма диаметра электрода), положения сварки (примерно на 15 процентов меньше тепла для работы над головой по сравнению с плоским сварным швом) и визуального осмотра сварного шва. готовая сварка. Отрегулируйте сварочный аппарат на 5–10 ампер за раз, пока не будет достигнута идеальная настройка.

Если производителем электродов не указано иное, используйте 1 ампер на каждые 0,001 дюйма диаметра электрода. Здесь 1/8 дюйма. Используется электрод (0,125 дюйма), поэтому оператор начинает с 125 ампер.Затем он отрегулирует с шагом от 5 до 10 ампер, если необходимо, чтобы найти оптимальную настройку для своей техники и применения.

Если у вас слишком низкая сила тока, ваш электрод будет особенно липким при зажигании дуги, ваша дуга будет продолжать гаснуть, сохраняя правильную длину дуги, или дуга будет прерываться.

Этот шов возник в результате слишком слабого тока. Если вы выполняете сварку со слишком низкой силой тока, ваш электрод будет особенно липким при зажигании дуги, дуга будет продолжать гаснуть, сохраняя правильную длину дуги, или дуга будет прерываться.

После зажигания дуги, если лужа слишком жидкая и ее трудно контролировать, электрод гаснет, когда она только наполовину погасла, или дуга звучит громче, чем обычно, возможно, у вас слишком высокая сила тока. Слишком большое количество тепла также может отрицательно повлиять на свойства флюса электрода.

Сварка – результат слишком большого тока. Когда сила тока установлена слишком высокой, лужа будет слишком жидкой, и ее будет трудно контролировать. Это может привести к чрезмерному разбрызгиванию и более высокому риску подреза.Кроме того, электрод станет горячим – возможно, достаточно горячим, чтобы раскалиться к концу сварного шва, – что может отрицательно повлиять на экранирующие свойства флюса .

Признаком слишком большого тока является то, что электрод становится достаточно горячим, чтобы раскалиться.

Длина дуги : Правильная длина дуги зависит от электрода и приложения. В качестве хорошей отправной точки длина дуги не должна превышать диаметр металлической части (сердечника) электрода.Например, электрод 6010 диаметром 1/8 дюйма удерживается на расстоянии примерно 1/8 дюйма от основного материала.

Длина дуги: Оптимальная длина дуги или расстояние между электродом и лужей такое же, как диаметр электрода (фактическая металлическая часть внутри флюсового покрытия). Удерживание электрода слишком близко к стыку снижает сварочное напряжение, что создает неустойчивую дугу, которая может погаснуть сама по себе или привести к более быстрому замораживанию электрода и образованию сварного валика с высоким гребнем.

Слишком короткая дуга создает большую вероятность прилипания электрода к основному материалу.

Чрезмерно длинные дуги (слишком высокое напряжение) приводят к разбрызгиванию, низкой производительности наплавки, поднутрениям и часто оставляют пористость.

Слишком большая длина дуги приведет к образованию избыточных брызг в сварном шве. Также существует высокая вероятность поднутрения.

При первой попытке сварного шва кажется естественным использовать слишком длинную дугу, возможно, для лучшего обзора дуги и лужи.Если у вас проблемы со зрением, поверните голову, а не удлиняйте дугу. Начните с поиска хорошего положения тела, которое дает вам адекватный обзор лужи, а также позволяет вам стабилизировать электрод и манипулировать им. Небольшая практика покажет вам, что жесткая регулируемая длина дуги улучшает внешний вид валика, создает более узкий валик и минимизирует разбрызгивание.

Угол перемещения : При сварке палкой в плоском, горизонтальном и потолочном положениях используется метод сварки волочением или обратной сваркой.Держите электрод перпендикулярно стыку, а затем наклоните верхнюю часть в направлении движения примерно на 5–15 градусов. Для сварки вертикально вверх используйте технику толкания или переда и наклоните верх электрода от 0 до 15 градусов от направления движения.

Угол перемещения. При сварке слева направо сохраняйте угол наклона от 0 до 15 градусов по направлению движения. Это называется техникой перетаскивания или бэкхенда.

Манипуляции с электродом : Каждый сварщик манипулирует электродом немного по-своему.Развивайте свой собственный стиль, наблюдая за другими, практикуясь и отмечая, какие техники дают наилучшие результаты. Обратите внимание, что для материала толщиной 1/4 дюйма и тоньше плетение электрода обычно не требуется, поскольку валик будет шире, чем необходимо. Во многих случаях достаточно прямой бусинки.

Чтобы создать более широкий валик на более толстом материале, перемещайте электрод из стороны в сторону, создавая непрерывную серию частично перекрывающихся кругов в форме «Z», полукруга или ступенчатого рисунка.Ограничьте поперечное движение до двух диаметров сердечника электрода. Чтобы покрыть более широкую область, сделайте несколько проходов или используйте бусинки для ниток.

Здесь сварщик использует полукруглое движение, чтобы создать более широкий валик с уложенными друг на друга монетами. Для более тонких сварных швов может быть достаточно ровного валика.

При сварке вертикально вверх, если вы сосредоточитесь на сварке сторон стыка, середина позаботится о себе сама. Двигайтесь через середину стыка достаточно медленно, чтобы сварочная лужа могла догнать сварочную ванну, и слегка остановитесь по бокам, чтобы обеспечить надежное соединение с боковой стенкой.Если ваш сварной шов выглядит как рыбья чешуя, вы слишком быстро продвинулись вперед и недостаточно долго держались по бокам.

Скорость движения : Ваша скорость движения должна позволять поддерживать дугу в передней трети сварочной ванны.

Чтобы установить оптимальную скорость движения, сначала создайте сварочную ванну желаемого диаметра, а затем двигайтесь со скоростью, которая удерживает вас в передней одной трети лужи. Если вы путешествуете слишком медленно, тепло будет направлено в лужу, а не на сварной шов, что приведет к холодному притирку или плохой сварке.

При слишком медленном перемещении образуется широкий выпуклый валик с неглубоким проплавлением и возможностью холодной притирки, когда сварной шов кажется просто прилегающим к поверхности материала.

Слишком низкая скорость движения приведет к образованию валика со слишком большим наплавленным слоем, что может привести к холодному притирку. Это может привести к недостаточному проникновению в эти области. Слишком медленное движение также может направить тепло в лужу, а не на основной материал.

Чрезмерно высокие скорости перемещения также уменьшают проплавление, создают более узкий и / или сильно выпуклый валик и, возможно, недозаливку или поднутрение, когда область за пределами сварного шва является вогнутой или углубленной. Обратите внимание на конец бусинки на изображении ниже, как бусинка кажется непоследовательной, как если бы лужа пыталась не отставать.

Слишком быстрое перемещение приведет к получению более тонкого / меньшего размера бусинки, которая будет иметь больше эффекта V-образной ряби в луже, чем красивого U-образного или сложенного эффекта десятицентовиков.

Эти советы, наряду с практикой и терпением, направят вас в правильном направлении, чтобы улучшить вашу технику сварки штангой.

Сварочный электрод: таблица и выбор

Электрод – это металлическая проволока с покрытием.

Изготовлен из материалов, аналогичных по составу свариваемому металлу.

Существует множество факторов, влияющих на выбор правильного электрода для каждого проекта.

ЭлектродыSMAW или стержневые электроды являются расходуемыми, что означает, что они становятся частью сварного шва, в то время как электроды TIG не являются расходуемыми, поскольку они не плавятся и не становятся частью сварного шва, что требует использования сварочного стержня.

Сварочный электрод MIG – это проволока с непрерывной подачей, называемая проволокой MIG.

Выбор электрода имеет решающее значение для простоты очистки, прочности сварного шва, качества валика и сведения к минимуму разбрызгивания.

Электроды необходимо хранить в защищенной от влаги среде и осторожно извлекать из любой упаковки (во избежание повреждений следуйте инструкциям).

Покрытые сварочные электроды

Когда расплавленный металл подвергается воздействию воздуха, он поглощает кислород и азот и становится хрупким или подвергается иным неблагоприятным воздействиям.

Шлаковое покрытие необходимо для защиты расплавленного металла шва или его затвердевания от атмосферы. Это покрытие может быть получено из электродного покрытия.

Состав покрытия сварочного электрода определяет его применимость, состав наплавленного металла шва и характеристики электрода.

Состав покрытий сварочных электродов основан на общепринятых принципах металлургии, химии и физики.

Покрытие защищает металл от повреждений, стабилизирует дугу и улучшает сварной шов другими способами, в том числе:

- Гладкая поверхность сварного шва с ровными краями

- Минимальное разбрызгивание рядом со сварным швом

- Стабильная сварочная дуга

- Контроль проникновения

- Прочное, прочное покрытие

- Более легкое удаление шлака

- Повышенная скорость наплавки

Электроды для металлической дуги можно сгруппировать и классифицировать как электроды без покрытия или с тонким покрытием, а также электроды с экранированной дугой или электроды с толстым покрытием.

Покрытый электрод – самый популярный тип присадочного металла, используемый при дуговой сварке.

Состав покрытия электрода определяет пригодность электрода, состав наплавленного металла шва и характеристики электрода.

Тип используемого электрода зависит от конкретных свойств, требуемых для наплавленного сварного шва.

К ним относятся коррозионная стойкость, пластичность, высокая прочность на растяжение, тип свариваемого основного металла, положение сварного шва (плоское, горизонтальное, вертикальное или потолочное), а также требуемый тип тока и полярность.

Популярный сварочный электрод (E6010), используемый для производства общего назначения, строительства, сварки труб и судостроенияКлассификация

Сварочная промышленность приняла серию классификационных номеров Американского общества сварщиков для сварочных электродов.

Система идентификации электродов для стальной дуговой сварки настроена следующим образом:

- E – обозначает электрод для дуговой сварки.

- Первые две (или три) цифры – указывают предел прочности (сопротивление материала силам, пытающимся его разорвать) в тысячах фунтов на квадратный дюйм наплавленного металла.

- Третья (или четвертая) цифра – указывает положение сварного шва. 0 означает, что классификация не используется; 1 – для всех позиций; 2 – только для плоского и горизонтального положения; 3 предназначен только для плоского положения.

- Четвертая (или пятая) цифра – указывает тип покрытия электрода и тип используемого источника питания; переменного или постоянного тока, прямой или обратной полярности.

- Типы покрытия, сварочный ток и положение полярности, обозначенные четвертой (или пятой) идентификационной цифрой классификации электродов, перечислены в таблицах 5-4 ниже.

- Номер E6010 – обозначает электрод для дуговой сварки с минимальным пределом прочности на разрыв 60 000 фунтов на квадратный дюйм; используется во всех положениях, требуется постоянный ток обратной полярности.

Типы покрытия, тока и полярности, обозначенные четвертой цифрой в классификационном номере электрода

| Цифра | Покрытие | Сварочный ток |

|---|---|---|

| 0 | * | * |

| 1 | Целлюлоза Калий | переменного тока, постоянного тока, постоянного тока |

| 2 | Титан натрия | переменного тока, постоянного тока |

| 3 | Титания калий | переменного тока, DCSP, DCRP |

| 4 | Железный порошок Титания | переменного тока, DCSP, DCRP |

| 5 | Натрий с низким содержанием водорода | DCRP |

| 6 | Калий с низким содержанием водорода | переменного тока, постоянного тока |

| 7 | Железный порошок оксид железа | переменного тока, постоянного тока |

| 8 | Железный порошок с низким содержанием водорода | переменного тока, постоянного тока, постоянного тока |

Когда четвертая (или последняя) цифра равна 0, тип покрытия и ток, которые будут использоваться, определяются третьей цифрой.

Таблица 5-4

Система идентификации сварочного электрода для дуговой сварки нержавеющей стали имеет следующий вид:

- E обозначает электрод для дуговой сварки.

- Первые три цифры указывают на нержавеющую сталь американского производства железа и стали.

- Последние две цифры указывают текущее положение и используемую позицию.

- Номер E-308-16 в этой системе обозначает тип 308 Института нержавеющей стали; используется во всех позициях; с постоянным током переменной или обратной полярности.

Система классификации электродов для дуговой сварки под флюсом

Система определения твердой углеродистой стали без покрытия для дуговой сварки под флюсом выглядит следующим образом:

- Префиксная буква E используется для обозначения электрода. За ним следует буква, обозначающая уровень марганца, т. Е. L для низкого уровня, M для среднего и H для высокого уровня марганца. Далее следует число среднего количества углерода в точках или сотых долях процента. Состав некоторых из этих проволок почти идентичен составу некоторых из проволок, указанных в спецификации для дуговой сварки в газовой среде.

- Электродные проволоки, используемые для дуговой сварки под флюсом, указаны в спецификации Американского сварочного общества «Электроды и флюсы для низкоуглеродистой стали для дуговой сварки под флюсом». В этой спецификации указан как состав проволоки, так и химический состав наплавленного металла в зависимости от используемого флюса. В спецификации действительно указан состав электродных проводов. Эта информация представлена в таблице 8-1. Когда эти электроды используются с определенными флюсами под флюсом и свариваются с соблюдением соответствующих процедур, наплавленный металл шва будет соответствовать механическим свойствам, требуемым спецификацией.

- В красных присадках, используемых для газовой сварки, используется префикс R, за которым следует буква G, указывающая, что стержень используется специально для газовой сварки. За этими буквами следуют две цифры, которые будут 45, 60 или 65. Они обозначают приблизительную прочность на разрыв в 1000 фунтов на квадратный дюйм (6895 кПа).

- В цветных присадочных металлах используется префикс E, R или RB, за которым следует химический символ основных металлов в проволоке. Инициалы для одного или двух элементов будут следовать. Если имеется более одного сплава, содержащего одни и те же элементы, можно добавить букву или цифру суффикса.

- Спецификации Американского общества сварки наиболее широко используются для определения неизолированных сварочных стержней и электродной проволоки. Существуют также военные спецификации, такие как типы MIL-E или -R и федеральные спецификации, обычно тип QQ-R и спецификации AMS. Для определения присадочных металлов следует использовать конкретную спецификацию.

Самым важным аспектом проволоки и прутка сплошных сварочных электродов является их состав, указанный в спецификации. В спецификациях указаны пределы состава для различных проводов и требования к механическим свойствам.

Иногда на сплошных медных проводах медь может отслаиваться в механизме подающего ролика и создавать проблемы. Он может забивать вкладыши или контактные наконечники. Желательно легкое медное покрытие. Поверхность электродной проволоки должна быть в достаточной степени очищена от грязи и тянущих веществ. Это можно проверить, используя белую чистящую ткань и протянув через нее кусок проволоки. Слишком большое количество грязи забивает гильзы, снижает ток в наконечнике и может привести к сбоям в сварочных операциях.

Температуру или прочность проволоки можно проверить на испытательной машине.Проволока более высокой прочности будет лучше проходить через пистолеты и кабели. Минимальный предел прочности на разрыв, рекомендованный спецификацией, составляет 140000 фунтов на квадратный дюйм (965 300 кПа).

Сплошная электродная проволока доступна во многих различных упаковках. Они варьируются от крошечных катушек, используемых в горелках для катушек, до катушек среднего размера для дуговой сварки тонкой проволокой в газовой среде. Доступны мотки электродной проволоки, которые можно размещать на барабанах, входящих в состав сварочного оборудования. Также есть огромные катушки весом в несколько сотен фунтов.Электродная проволока также доступна в барабанах или упаковках, где проволока укладывается в круглый контейнер и вытягивается из контейнера с помощью автоматического механизма подачи проволоки.

Покрытия

Покрытия сварочных электродов для сварки мягких и низколегированных сталей могут иметь от 6 до 12 ингредиентов, в том числе:

- Целлюлоза – для обеспечения газовой защиты с восстановителем, в котором распад целлюлозы создает газовую защиту, окружающую дугу

- Карбонаты металлов – для регулирования основности шлака и обеспечения восстановительной атмосферы

- Диоксид титана – для образования высокотекучего, но быстро замерзающего шлака и для ионизации дуги

- Ферромарганец и ферросилиций – для раскисления расплавленного металла сварного шва и увеличения содержания марганца и кремния в наплавленном металле сварного шва.

- Глины и камеди – для обеспечения эластичности при экструзии пластикового покрытия и для придания прочности покрытию

- Фторид кальция – для обеспечения защитного газа для защиты дуги, регулирования основности шлака и обеспечения текучести и растворимости оксидов металлов

- Минеральные силикаты – для образования шлака и прочности электродного покрытия

- Легирование металлов, включая никель, молибден и хром – для обеспечения содержания сплава в наплавленном металле сварного шва

- Оксид железа или марганца – для регулирования текучести и свойств шлака, а также для стабилизации дуги.

- Железный порошок – для повышения производительности за счет наплавки дополнительного металла в сварном шве.

Основные типы покрытий сварочных электродов для низкоуглеродистой стали описаны ниже.

- Натрий-целлюлоза (EXX10) : Электроды из целлюлозного материала этого типа в виде древесной муки или переработанные низколегированные электроды содержат до 30 процентов бумаги. Газовая защита содержит углекислый газ и водород, которые являются восстановителями.Эти газы имеют тенденцию вызывать дугу копания, обеспечивающую глубокое проникновение. Наплавленный металл несколько шероховат, а разбрызгивание больше, чем на других электродах. Он действительно обеспечивает отличные механические свойства, особенно после старения. Это один из первых типов электродов, который широко используется для прокладки трубопроводов по пересеченной местности с использованием техники сварки под уклон. Обычно он используется с постоянным током с положительным электродом (обратная полярность).

- Целлюлозно-калиевый (EXX11) : Этот электрод очень похож на электрод целлюлозно-натриевый, за исключением того, что используется больше калия, чем натрия.Это обеспечивает ионизацию дуги и делает электрод пригодным для сварки на переменном токе. Действие дуги, проплавление и результаты сварки очень похожи. В электроды E6010 и E6011 можно добавлять небольшое количество порошка железа. Это способствует стабилизации дуги и немного увеличивает скорость наплавки.

- Рутил-натрий (EXX12) : Когда содержание рутила или диоксида титана относительно высокое по сравнению с другими компонентами, электрод будет особенно привлекательным для сварщика.Электроды с этим покрытием имеют тихую дугу, легко контролируемый шлак и низкий уровень разбрызгивания. Наплавленный слой будет иметь гладкую поверхность, а проплавление будет меньше, чем у целлюлозного электрода. Свойства металла сварного шва будут несколько ниже, чем у целлюлозных типов. Этот тип электрода обеспечивает довольно высокую скорость осаждения. Он имеет относительно низкое напряжение дуги и может использоваться с переменным или постоянным током с отрицательным электродом (прямая полярность).

- Рутил-калий (EXX13) : Это покрытие электрода очень похоже на покрытие рутил-натриевого типа, за исключением того, что калий используется для ионизации дуги.Это делает его более подходящим для сварки на переменном токе. Его также можно использовать с постоянным током любой полярности. Он производит очень тихую плавную дугу.

- Порошок рутилового железа (EXXX4) : Это покрытие очень похоже на упомянутые выше рутиловые покрытия, за исключением того, что добавлен порошок железа. Если содержание железа составляет от 25 до 40 процентов, электрод EXX14. Если содержание железа составляет 50 процентов или более, электрод EXX24. При более низком процентном содержании порошка железа электрод можно использовать во всех положениях.Более высокий процент бледного железа можно использовать только в плоском положении или для выполнения горизонтальных угловых швов. В обоих случаях скорость осаждения увеличивается в зависимости от количества порошка железа в покрытии.

- С низким содержанием водорода и натрия (EXXX5) : Покрытия, содержащие высокую долю карбоната кальция или фторида кальция, называются электродами с низким содержанием водорода, ферритной извести или электродами основного типа. В этом классе покрытий не используются целлюлоза, глины, асбест и другие минералы, содержащие комбинированную воду.Это необходимо для обеспечения минимально возможного содержания водорода в атмосфере дуги. Эти электродные покрытия спекаются при более высокой температуре. Электроды с низким содержанием водорода обладают превосходными свойствами металла сварного шва. Они обеспечивают самую высокую пластичность среди всех отложений. Эти электроды имеют среднюю дугу со средним или умеренным проваром. У них средняя скорость наплавки, но для достижения наилучших результатов требуются специальные методы сварки. Электроды с низким содержанием водорода должны храниться в контролируемых условиях.Этот тип обычно используется с постоянным током с положительным электродом (обратная полярность).

- Низкое содержание водорода и калия (EXXX6) : Этот тип покрытия аналогичен покрытию с низким содержанием водорода и натрия, за исключением замены натрия на калий для обеспечения ионизации дуги. Этот электрод используется с переменным током и может использоваться с постоянным током, с положительным электродом (обратная полярность). Действие дуги более плавное, но проплавление двух электродов одинаково.

- Низкое содержание водорода-калий (EXXX6) : Покрытия в этом классе электродов аналогичны покрытиям с низким содержанием водорода, упомянутым выше.Однако к электроду добавляется железный порошок, и если его содержание превышает 35-40 процентов, электрод классифицируется как EXX18.

- Порошок с низким содержанием водорода и железа (EXX28) : Этот электрод аналогичен EXX18, но содержит 50 или более процентов порошка железа в покрытии. Его можно использовать только при сварке в горизонтальном положении или для выполнения горизонтальных угловых швов. Скорость наплавки выше, чем у EXX18. Покрытия с низким содержанием водорода используются для всех электродов из более высоких сплавов.За счет добавления определенных металлов в покрытия эти электроды становятся типами сплавов, в которых буквы суффикса используются для обозначения состава металла сварного шва. Электроды для сварки нержавеющей стали также относятся к низководородному типу.

- Оксид железа-натрий (EXX20) : Покрытия с высоким содержанием оксида железа образуют наплавленный шов с большим количеством шлака. Это может быть сложно контролировать. Этот тип покрытия обеспечивает высокоскоростное напыление и среднее проникновение с низким уровнем разбрызгивания.Полученный сварной шов имеет очень гладкую поверхность. Электрод можно использовать только при сварке в плоском положении и для выполнения горизонтальных угловых швов. Электрод можно использовать с переменным или постоянным током любой полярности.

- Электрод железо-оксид-железо (EXX27) : Электроды этого типа очень похожи на электроды типа оксид-железо-натрий, за исключением того, что он содержит 50% или более железа. Увеличенная мощность железа значительно увеличивает скорость наплавки. Его можно использовать с переменным постоянным током любой полярности.

Существует много типов покрытий, помимо упомянутых здесь, большинство из которых обычно представляют собой комбинации этих типов, но для специальных применений, таких как наплавка твердым сплавом, сварка чугуна и цветных металлов.

Хранилище

Рисунок 5-32: Печь для сушки электродовЭлектроды должны быть сухими. Влага разрушает желаемые характеристики покрытия и может вызвать чрезмерное разбрызгивание, а также привести к пористости и трещинам при формировании зоны сварки.Электроды, находящиеся во влажном воздухе более двух или трех часов, следует высушить путем нагревания в подходящей печи (рис. 5-32) в течение двух часов при 500 ° F (260 ° C).

После высыхания их следует хранить во влагонепроницаемой таре. Изгиб электрода может привести к отрыву покрытия от сердечника проволоки. Электроды нельзя использовать, если сердцевина провода оголена.

Электроды с суффиксом «R» в классификации AWS имеют более высокую влагостойкость.

Типы электродов

Электроды без покрытия

Сварочные электроды без покрытия изготавливаются из проволоки, необходимой для конкретных применений.

Эти электроды не имеют других покрытий, кроме тех, которые требуются при волочении проволоки. Эти покрытия для волочения проволоки имеют некоторый небольшой стабилизирующий эффект на дугу, но в остальном не имеют никакого значения. Электроды без покрытия используются для сварки марганцевой стали и других целей, где электрод с покрытием не требуется или нежелателен. Схема переноса металла по дуге неизолированного электрода показана на рисунке 5-29.

Перенос расплавленного металла с неизолированным электродомЭлектроды с легким покрытием

Сварочные электроды с легким покрытием имеют определенный состав.

Легкое покрытие нанесено на поверхность путем мытья, погружения, чистки, распыления, опрокидывания или протирания. Покрытия улучшают характеристики дугового потока. Они перечислены под серией E45 в системе идентификации электродов.

Покрытие обычно выполняет следующие функции:

- Растворяет или восстанавливает примеси, такие как оксиды, сера и фосфор.

- Он изменяет поверхностное натяжение расплавленного металла, поэтому частицы металла, покидающие конец электрода, становятся меньше и чаще.Это помогает сделать поток расплавленного металла более равномерным.

- Повышает стабильность дуги за счет введения в поток дуги материалов, которые легко ионизируются (т. Е. Превращаются в мелкие частицы с электрическим зарядом).

- Некоторые легкие покрытия могут образовывать шлак. Шлак довольно тонкий и действует не так, как шлак экранированного электрода.

Экранированная дуга или электродов с толстым покрытием

Экранированная дуга или сварочные электроды с толстым покрытием имеют определенный состав, на который нанесено покрытие путем погружения или экструзии.

Электроды выпускаются трех основных типов:

- с целлюлозным покрытием

- с минеральными покрытиями

- те, покрытия которых представляют собой комбинации минералов и целлюлозы

Целлюлозные покрытия состоят из растворимого хлопка или других форм целлюлозы с небольшими количествами калия, натрия или титана и, в некоторых случаях, с добавлением минералов.

Минеральные покрытия состоят из силиката натрия, оксидов металлов, глины и других неорганических веществ или их комбинаций.

Электроды с целлюлозным покрытием защищают расплавленный металл за счет газовой зоны вокруг дуги и зоны сварки.

Электрод с минеральным покрытием образует шлак.

Экранированная дуга или электроды с толстым покрытием используются для сварки сталей, чугуна и твердой наплавки. См. Рисунок 5-31 ниже.

Рисунок 5-31: Действие дуги, достигаемое с помощью экранированного дугового электродаФункции экранированной дуги или электродов с толстым покрытием

Эти сварочные электроды создают защитный газовый экран вокруг дуги.

Это предотвращает загрязнение металла шва кислородом или азотом воздуха.

Кислород легко соединяется с расплавленным металлом, удаляя легирующие элементы и вызывая пористость.

Азот вызывает хрупкость, низкую пластичность, а в некоторых случаях – низкую прочность и плохую коррозионную стойкость.

Они уменьшают количество примесей, таких как оксиды, сера и фосфор, так что эти примеси не повреждают наплавленный металл.

Они снабжают дугу веществами, повышающими ее стабильность.Это устраняет значительные колебания напряжения, так что дуга может поддерживаться без чрезмерного разбрызгивания.

За счет уменьшения силы притяжения между расплавленным металлом и концом электродов или за счет уменьшения поверхностного натяжения расплавленного металла испаренное и расплавленное покрытие заставляет расплавленный металл на конце электрода распадаться на мелкие, мелкие частицы. .