Как просверлить полотно мехпилы – Как просверлить любую быстрорежущую сталь сверлом по кафелю

alexxlab | 25.11.2019 | 0 | Разное

Как просверлить любую быстрорежущую сталь сверлом по кафелю

Чем сверлить быстрорежущую сталь марки Р6М5 или HSS по европейскому обозначению? Например, мы сделали нож из полотна от механической пилы, и требуется в нем просверлить отверстия диаметром 5-6 мм под штифты для установки и закрепления накладок ручки.Такая же операция может понадобиться для просверливания полотна ножовки по металлу из стали 1Х6ВФ, из которой можно сделать какие-то полезные изделия. Кусок полотна от механической пилы из стали 9ХФ подойдет не только для изготовления ножей, но, например, и нестандартных брелоков.

Необходимый инструмент и образцы

Все рассмотренные и другие марки быстрорежущих сталей сверлятся с помощью копьевидных (перьевых) сверл по кафелю, имеющие различное исполнение. Так, например, хвостовики выполняются круглыми или шестигранными, что для основной работы – сверления, не имеет принципиального значения.

Они свободно продаются почти во всех строительных магазинах или точках, торгующих всевозможными инструментами. Что очень важно, сверла данного типа и назначения привлекательны тем, что стоят недорого.

Также для сверления быстрорежущих сталей понадобятся шарошки различной формы и исполнения. С их помощью обеспечивается точность, чистота, форма и необходимый диаметр просверленного отверстия.

Сверлить нам предстоит следующие образцы:

- кусок от рамной пилы из стали марки 9ХФ.

- полотно от ножовки по металлу из стали марки 1Х6ВФ.

- полотно от механической пилы из стали марки HSS.

Процесс сверления образцов быстрорежущих сталей

Начнем с полотна от ножовки по металлу. В качестве инструмента выберем подержанное перьевое сверло по кафелю, которое уже было не раз переточено на алмазном круге. То есть, от заводской заточки, которая дала бы, несомненно, лучший результат, давно ничего не осталось.

Вставляем наш инструмент в патрон электродрели и начинаем сверление без применения смазки или охлаждения. В качестве рабочего режима выбираем низкие обороты. Замечаем, что процесс идет медленно, но при определенном терпении через некоторое время на полотне получается коническое углубление, своего рода зенковка, вызванная формой нашего сверла.

Сверлим до тех пор, пока с другой стороны не появится бугорок.

После этого переворачиваем полотно и продолжаем процесс, ориентируясь по бугорку.

Поочередно сверля то с одной, то с другой стороны, добиваемся увеличения диаметра отверстия, пока не получим нужного размера.

Следующий образец – полотно от рамной пилы. Место сверления выбираем у основания зубьев, где материал имеет наибольшую твердость.

Процесс протекает также не очень быстро, но неуклонно. Это видно по постепенно увеличивающемуся объему стружки вокруг сверла.

Замечаем, что работа идет быстрее, если слегка покачивать инструмент из стороны в сторону. Это помогает удалению стружки из зоны реза.

Сверление с одной стороны продолжаем до тех пор, пока кончик инструмента не пройдет всю толщину металла и не образует маленький бугорок с другой стороны нашего образца.

Поскольку толщина металла больше, чем у полотна по металлу, придется на середине процесса заменить сверло или переточить то, которое мы используем. После этого переворачиваем образец и продолжаем сверление.

Буквально через несколько оборотов сверла образуется сквозное отверстие. Продолжая процесс, добиваемся требуемого диаметра под сопрягаемую деталь.

Доводим отверстие с помощью подходящей шарошки.

В нашем случае удобнее всего использовать инструмент конической формы. Ею легче и быстрее добиться требуемого размера отверстия и придать ему цилиндрическую форму.

Ведь после перьевого сверла с его большой конусностью, отверстие получается разным по диаметру: ближе к поверхности образца оно больше, а в центре меньше.

Приступаем к сверлению полотно от механической пилы.

Также для этого выбираем зону ближе к зубьям, поскольку в этом месте металл тверже благодаря особой закалке.

Процесс по сравнению с двумя предыдущими образцами, кажется, протекает быстрее. Это видно по интенсивности образования стружки и получение сквозного отверстия без сверления с обратной стороны.

Довести отверстие до нужного диаметра и придания ему цилиндрической формы, как и в прошлых случаях, поможет одна из шарошек.

Мы на практике убедились, что любые марки быстрорежущих сталей сверлятся обычными китайскими перьевыми сверлами по кафелю, основные достоинства которых, – доступность и копеечная цена. Также в этом деле пригодятся и стандартные шарошки, посредством которых уточняется диаметр отверстий и им придается цилиндрическая форма.

Заключительные советы и замечания

Используя для сверления льняное масло (оно применяется при работе с нержавейкой и содержит в своем составе олеиновую кислоту), удастся повысить производительность, реже перетачивать инструмент и повысить чистоту обработки.

Практика показывает, что процесс сверления быстрорежущих сталей станет производительней, если вначале использовать сверла меньшего диаметра, а затем – большего.

В качестве инструментов для сверления быстрорежущих сталей некоторые мастера используют шурупы или винты, произведенные в Германии, и используемые для работы по бетону. Их отличительная черта – на головке есть литера «Н» (Hardened – закаленный).

Смотрите видео

sdelaysam-svoimirukami.ru

Делаем качественный нож из пилы за два с половиной часа

Со стороны кажется, что сделать нож легко, что это лишь заточенная стальная полоса да деревянная ручка. Но когда дело доходит до практики, картина резко меняется. Главное в этом процессе — знание и опыт. Когда знаешь, все просто, когда нет опыта, все сложно.

Недавно я выложил в интернете фотографию с семью клинками, сделанными за один день в стахановском порыве.

Александр Кудряшов в комментарии попросил рассказать, как я делаю ровные и симметричные спуски.

В ответ я пошутил: «Это просто: берешь «волшебный маркер», рисуешь ровные спуски, произносишь чудесные слова, и ровные спуски готовы».

Но шутка ли это на самом деле? Шутка, конечно, но истина где-то рядом.

Позднее я предложил приехать и на практике увидеть, как делаются правильные спуски и весь нож целиком. И это предложение было принято.

По моей задумке Александр должен был сам немного поучаствовать в изготовлении: выбрать заготовку под клинок, материал для рукояти, предпочтительную длину клинка и рукояти. С нашего эксперимента Александр должен был уехать с готовым, добротным, а главное, рабочим ножом.

Приехал Александр нарядный, в светлых штанах песочного цвета и флисовой куртке цвета койот, что совершенно не подходило для предстоящей работы. Пришлось выдать ему рабочие штаны и камуфляжную рубашку на случай, если испачкается. Все подошло идеально — мы с ним одних габаритов.

В мастерской работы пошли по заранее намеченному плану. В качестве материала для клинка была выбрана старая добрая механическая пила из быстрореза. Почему?

Это широко известная и многократно проверенная сталь промышленной закалки. Да, она трудна в обработке, но благодаря красностойкости (способности длительное время выдерживать нагрев без уменьшения твердости) не требует охлаждения.

|

фото: Кудряшова Александра |

Толщина мехпилы 2 мм, этого достаточно для большинства рабочих ножевых задач. Ножи из мехпил легки, хорошо держат заточку и, что немаловажно, полностью легальны: малая толщина клинка отметает любые подозрения на причастность к холодному оружию.

Вообще марок быстрорежущих сталей много, но производитель не всегда указывает конкретную марку, зачастую ограничиваясь клеймом HSS (high speed steel). Новые пилы попадаются редко и стоят дороже.

|

фото: Кудряшова Александра |

Для ножедела новизна мехпилы не имеет никакого значения, поэтому для изготовления ножа можно использовать как новую пилу, так и изрядно поработавшую и даже сломанную. Результат будет мало напоминать исходный материал. Из недостатков можно отметить склонность стали к выкрашиванию при боковой нагрузке и ее подверженность коррозии.

Александр выбрал подходящее полотно мехпилы из быстрореза (HSS made in USSR). Я обрезал лишнее и на наждаке сделал контур будущего ножа, затем обработал заготовку крацовкой — вращающейся стальной щеткой, придав ей благородный черный блеск, и окрасил клинковую часть с двух сторон синим широким маркером, предназначенным для складских работ.

|

фото: Кудряшова Александра |

По краске маркера штангенциркулем разметил линии будущих спусков, уделив особое внимание синхронности их выхода на обух. Полученные линии обвел «волшебным маркером» с серебристой краской, которая есть не что иное, как алюминиевая пудра в полимерной связующей.

Почему именно им? Очень просто. Эта краска выдерживает высокие температуры, хорошо ложится на металл и прочно держится. Краски обычных цветных маркеров при обработке металла выгорают, стираются, осыпаются. А серебрянка держится. Вот и все волшебство.

|

фото: Кудряшова Александра |

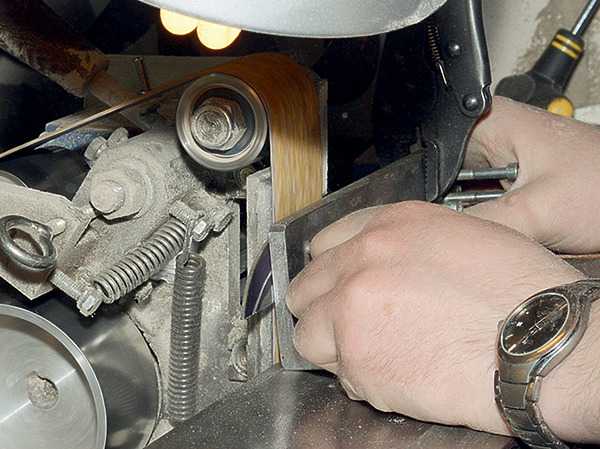

Клинок я установил на специальную приспособу для выведения спусков (удешевленный вариант приспособы от Chapay, сделанный самостоятельно из стального уголка). Отметил маркером место, где будут начинаться спуски, и зафиксировал ручными тисками.

Черновой съем металла я выполнял желтым кубитроном II от 3M с зерном Р24 на станке с абразивной лентой (на гриндере). Для равномерности я начинал съем металла от отметки маркером у будущей рукояти и двигался к острию с равномерным несильным нажимом.

|

фото: Кудряшова Александра |

При этом очень важно ровно, параллельно, без перекосов прикладывать к ленте будущий клинок. Я дал Александру немного постоять у станка на начальном этапе, используя специальные приспособления. Вывод спусков — процесс, требующий опыта.

Немного не дойдя до серебристых линий «волшебного маркера», я сменил ленту на абразив Р60 и начал выравнивать линию спусков. Сделал несколько движений от острия к рукояти, создавая прямой угол у начала спусков. Потом уже началась работа над риской спусков.

|

фото: Кудряшова Александра |

Для этого оказалось достаточно работы на абразивах Р80 и Р120. Применять для очень твердых быстрорежущих сталей абразивы Р180 и мельче неоправданно. Это не кубитрон II, и по таким тугим сталям абразивы работают плохо и недолго. При этом важно, чтобы финишная обработка клинка была выполнена на одной ленте, иначе стороны будут выглядеть по-разному.

Нож из быстрореза не требует постоянного охлаждения в процессе обработки, и это один из приятных моментов в его изготовлении. Само собой, нож не стоит перегревать, потому как повышенная температура стали приводит к быстрому забиванию абразива липкими частичками металла — к засаливанию.

|

фото: Кудряшова Александра |

Избыточный прижим металла к абразиву нежелателен по той же причине. Ленту, забитую металлом, которая уже не «грызет», а «лижет», можно освежить. Для этого надо убрать забитые металлом, зализанные вершинки абразива и освободить зерна, лежащие глубже.

Сделать это просто. Нужно взять быстрорезное полотно мехпилы и легко, как напильником, провести им наискосок, навстречу движущейся ленте на месте изгиба (на контактном ролике). Это действие не придаст абразиву первозданную агрессивность, но освежит его и позволит поработать еще.

|

фото: Кудряшова Александра |

После того как первая сторона была выведена в чистовое состояние, я перевернул клинок на приспособе на другую сторону, зафиксировал его и занялся второй стороной. Ее делать всегда труднее, ведь нужно, чтобы она была такой же, как первая.

Кроме того, заготовка видна хуже, больше греется, а контакт с массивной приспособой, выполняющей функцию теплообменника, уже не такой плотный… Однако клинок был готов.

|

фото: Кудряшова Александра |

На войлочном круге с полировальной пастой я исправил следы побежалости металла. Еще раз хочу напомнить, что это была быстрорежущая сталь, твердость которой от нагрева не страдает.

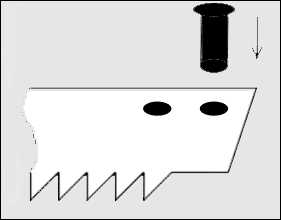

Разметив фломастером места для двух отверстий на хвостовике, я просверлил их шестимиллиметровым перьевым сверлом для кафеля. Надо сказать, что на первом из этих отверстий сверло исчерпало свой ресурс (это было примерно 50-е его отверстие).

|

фото: Кудряшова Александра |

Без малейшего расстройства я достал из блистера другое дешевое перьевое сверло, досверлил незаконченное первое отверстие и секунд за 40 просверлил второе. Потом сверлом большего диаметра с твердосплавной напайкой снял фаски с отверстий.

А дальше был обед. Подкрепившись рамёном с курицей, приготовленным красавицей-женой, мы приступили к изготовлению рукояти. Для рукояти Александр выбрал палисандр.

|

фото: Кудряшова Александра |

Я обрезал заготовку на ленточной пиле под заданные габариты, приложил к ней хвостовик и просверлил обычным сверлом первое отверстие в деревянной заготовке. Вставил в отверстие шестимиллиметровый штифт, насадил на него отверстие хвостовика и просверлил второе. Отметил маркером, где в рукояти будет край хвостовика, и занялся разметкой для будущей прорези под хвостовик. Пропил под хвостовик выполнил на ленточной пиле.

Я знаю, что конкретное полотно делает пропил шириной 1,5 мм. Мне же был нужен пропил под хвостовик толщиной 2 мм, поэтому я левее заготовки вставил сложенный вдвое лист картона суммарной толщиной 0,5 мм и допилил прорезь до требуемой ширины.

|

фото: Кудряшова Александра |

После этого я занялся приданием заготовке формы рукояти. По замыслу это была прямая рукоять универсального ножа, представляющая в сечении восьмигранник. У меня это был уже не первый нож с восьмигранной рукоятью, которая выглядит строго, но ухватиста, очень удобна и не проворачивается в руке.

Все работы я выполнял на гриндере, используя ленты для дерева. Задал нужные грани и занялся выведением риски с уменьшением зерна абразива. В конце уже вручную выгладил все абразивом скотч брайт, похожим на жесткую плоскую мочалку.

|

фото: Кудряшова Александра |

И вот пришло время монтажа. Измерив толщину рукояти в местах монтажа, я прибавил по 2 миллиметра и отрезал маленьким труборезом кусочки трубочки заданной длины. Хвостовик клинка вставил в прорезь рукояти. Он шел с натягом, так что даже пришлось задействовать ручной реечный пресс (до 600 кг).

Прессом же аккуратно вдавил трубочки в рукоять через хвостовик насквозь. Потом занялся непосредственно развальцовкой.

|

фото: Кудряшова Александра |

Достал набор блестящих шариков от подшипников разного диаметра, положил один маленький шарик на нижнюю площадку пресса, а второй на верхний срез одной из трубочек и растянул края трубочки. Так же поступил и со второй трубочкой.

Выполнял я эту операцию с постепенным увеличением диаметра шариков. Теперь оставалось сделать чистовые операции по развальцовке ювелирным молотком с полированным бойком.

|

фото: Кудряшова Александра |

Банка с натуральным пчелиным воском уже разогрелась на водяной бане. Рукоять ножа отправилась в воск на пропитку и последующее остывание. Пчелиный воск — это натуральный пищевой полимер. Дерево, пропитанное им, не принимает влагу и не скользит в руке.

У меня на кухне все ножи обработаны воском, и им ничего не делается. В воске на водяной бане нож можно держать сколько угодно — хоть час, хоть два, а можно и пять минут.

|

фото: Кудряшова Александра |

Дерево рукояти ножа или приклада ружья всегда хорошо время от времени освежать баллистолом или маслом — льняным, растительным. Альтернативой горячему воску будут натуральные масла, составы на основе латекса, силиконовое масло, специальные масла для дерева (когда-то в Икее продавались), лаки.

У каждого варианта свои плюсы и минусы. Так, недостаток воска состоит в том, что он нежелателен для ножей, при сборке которых применялся клей (он обычно плохо переносит повышенную температуру).

|

фото: Кудряшова Александра |

Натуральные масла долго полимеризуются (навсегда). Баллистол при регулярном применении дает приятную ровную поверхность.

Силиконовые масла не полимеризуются, но хорошо входят в дерево и влагостойки. Лаки выполняют исключительно поверхностную защиту. После остывания воска я снял его излишки с рукояти, отполировал на войлочном круге, а потом вручную бумажной салфеткой.

|

фото: Кудряшова Александра |

Осталось последнее — заточка. Оставлять клинок просто сведенным в ноль нельзя — выкрошится, и это проверено. Нужно сделать небольшой подвод.

Его я делал на российских алмазных брусках (в сторону уменьшения размера зерна), предварительно смочив и натерев их кусочком мыла. Мыльная вода лучше прилипает к камням и лучше смазывает.

|

фото: Кудряшова Александра |

Финишную доводку без нажима кромкой вперед я выполнил с мыльной водой на сланце Green brazilian. Все! Нож бреет. Взяв хорошо высушенное в мастерской тестовое березовое полено (лет 5–6 лежало), я проверил на нем лихим строганием остроту и стойкость режущей кромки, удобство и управляемость ножа.

|

фото: Кудряшова Александра |

Итог: нож склонен злобно зарываться в дерево, режет бодро, в руке удобен, срез дерева блестит, как полированный, а кромка цела и не блестит. В общем, нож можно спокойно отдавать в работу…

|

фото: Кудряшова Александра |

Приятно видеть детский блеск в глазах здорового мужика, разглядывающего новую полезную игрушечку, родившуюся при нем!

Антон Шмидт 11 августа 2017 в 09:52

www.ohotniki.ru

Как просверлить Р6М5

chief 14-02-2006 18:54перемещено в Холодное оружие

Или не все быстрорезы одинаково полезны

В общем, всё на фото.

Купил на рынке сами знаете для чего полотно мехпилы, и не смог им поцарапать стекло (привычка такая дурацкая ).

Сверлил обычным сверлом НSS 4мм аккумуляторной дрелью секунд 40.

No comments.

Relax 14-02-2006 18:57

Relax 14-02-2006 18:57Вообще знающие люди электролитом отверстия в таких полотнах делают

chief 14-02-2006 19:01Зачем изголяться с электролизом, если дыру идеальной формы можно просто просверлить, как в деревяшке…

Это был не “нескафе”….

Ващето знающие люди не парят себе мозги электролитом. А берут твердосплавное сверло по бетону нужного диаметра. затачивают его на более острый угол и спокойно сверлят любой рапид на 450 об/мин. время максимум 15 мин с переточками сверла (2-3 раза придется перетачивать)

Андрей, то что ты просверлил эту пилу неудивительно. Около отверстий в пиле металл отпущен. и твердости там ну максимум 55 ед.

Отступи в право хотябы на пару сантиметров(сужу по данной фотке), и хрен это сверло возьмет металл. Твердосплавные свёрла рулят

Технология сверления Р6М5 и других быстрорезов описана вот тут:

http://www.knife.ru/Forum/read.php?f=1&i=32906&t=32274

Было испохаблено полотно 40 мм шириной и 500 мм длинной. Давно. Не мной. Кусок полотна упёр из цеха, где пилили металл. Цель эксперимента заключалась в следующем: могём или не могём прострелить 2 дырки в этом куске стали??? Оказалось могём!!! Для проведения эксперимента было куплено сверло по бетону диаметром 6 мм. В наличии имелся сверлильный станок с диапазоном от 400 до 2500 оборотов в минуту. Первое отверстие было прокручено в течение 40 секунд на 595 оборотах в минуту. Но вкралось сомнение, что так быстро???? Почесав в затылке, понял, что металл в этом месте попросту отпущен. Решено было прокрутить вторую дырку. Охладив сверло, начал сверлить. Пол миллиметра сверло кое-как дырявило сталь. Потом отказалось сверлить, сколько я не удавил на него. Сверло затупилось!!! Нас просто так не остановишь!!!! Заточка заняла полминуты. Вставил в патрон свёрло, издевательства продолжились. ::. Смеркалось:. :.. Вообще заточка сверла происходила раза 4-5 и отверстие всё таки прокрутил, за 13 минут. В это время входит переточка сверла. В качестве охлаждения использовал простую воду. Окунал туда кусок стали, протирал ветошью и капал машинного масла в образовавшееся отверстие. Давил на сверло умерено. В качестве подкладки использовал кусок ДСП. Как ни странно, с маслом сверлилось лучше, заодно и сверло охлаждалось. Для страховки желательно прижать заготовку с подкладкой к столу , например струбциной.

Так что пользуйтесь моим скромным опытом.

Я – Андрей, ну да ладно, не о том речь

Блин, точно не берёт, скользит сверло… А я сдуру запаниковал, ругаться начал…

Хотя, мож кому пригодится – будут знать, что с краю можно пилу просто сверлить

Ой!… Исправил

Я чья визитка с твоим ником у меня лежит? Начальник твой?

Во блин! Век живи, век учись. А я ее по старинке, сваркой на тонком електроде… Быстро, просто и без песен.

Stingy 14-02-2006 21:40 Так…Я правильно понял,что рекомендовано сверлить “победитом”?А угол заточки,как под металл выводить?

А то надо дырдочек в HSS и титане наделать.

To Serjant:

В конце этой ветки http://www.knife.ru/Forum/read.php?f=1&i=32906&t=32274 есть фразочка: “Ваяю Nimvarus Cub из Р6М5, напишу статью и фоток накидаю.” Дело было в 2003-м, а я тогда на форум этот не залазил еще. Так Cub был? Если можно с фото.

Не, с ником, тов. сержант, всё проще – Luger (ihbt) здесь занят, первое, что взбрело, стало ником здесь. На лавры Усамы Буша не претендую

Serjant 15-02-2006 09:43 Так Cub был?

В том то и дело что БЫЛ…

Был сломан попалам и закинут на шкаф. до сих пор гдето валяется…

2 chief

На найф ру есть товарищ с таким же ником И зовут его Сергей. Спутал вас с ним

Hunt11 15-02-2006 10:40А химией дыру за час можно. ТОлько края неровные

Maple 15-02-2006 10:51В том то и дело что БЫЛ…

Жаль, я сам из пилы Нимравуса делал, но запорол спуски, переделал форму и это стал уже не он, использовал и в хвост и в гриву, в результате сломал…

она около дырок для крепления отпущенна(или не закалена хз), берется напильником, с твердостью рабочей части просто не сравнимо.

Вы отступите на см 5 и снова попробуйте просверлить безымянным hss и аккумуляторной дрелью, разница на сверло , не зря люди химией ее дырявят.

Дык я ж писАл, что попробовал – скользит

Рабочая часть пилы царапает стекло – аж крошки летят , так что зря я пыль поднимал.

Я проделывал дырку в пиле стреловидным сверлом для стекла, диаметром 4 мм. Время – секунды.

Можно и электролизом, только дольше, но если не сверлить а распиливать, то очень удобно.

quote:

Originally posted by Osm:

Я проделывал дырку в пиле стреловидным сверлом для стекла, диаметром 4 мм. Время – секунды.

Можно и электролизом, только дольше, но если не сверлить а распиливать, то очень удобно.

Сомневаюсь, особенно за секунды. у меня не получилось, вернее частично просверлил, а потом наплавка на сверле сломалась.

нахал 16-02-2006 15:12Да сваркой её! А под наплывы по краям дырки накладка выбирается слегка.

Serjant 16-02-2006 16:30а после выкинуть железку. Потому что лопнет в самый ответственный момент прям по прожонному отверстию.

Osm 17-02-2006 10:30quote:

Originally posted by EgorB:Сомневаюсь, особенно за секунды. у меня не получилось, вернее частично просверлил, а потом наплавка на сверле сломалась.

не сомневайтесь. Именно за секунды. После первого отверстия просверлил второе с тем же успехом, и заметил что копьё как бы немного сточилось, но третье отверстие пока им сверлить не потребовалось, так что на сколько всего хватит не знаю.

Сергей Калугин 17-02-2006 13:17Когда у меня было много времени и ХОРОШИХ заготовок для ножей приходилось брать болгарку с совсем маленьким кругом и прорезать маленькую полоску вдоль ручки. 5-7 см. и на краях пропила на болтах крепить ручку. ручку почти не ослабляет. немного облегчает. Делается в 1 минуту.

Кстати и на лезвии делал пропилы( и не насквозь), можно делать очень аккуратно если не трясутся руки……

нахал 17-02-2006 16:11______а после выкинуть железку. Потому что лопнет в самый ответственный момент прям по прожонному отверстию._________________ Не лопнет. Специально пробовал, ломается где угодно, только не по дырке (было железа для экспериментов), края оплавляются и там полоса становится прочнее. Одна беда – трудно ровные и одинаковые прожечь. Ну там уже играешь с накладками и клёпкой.

При нагревании рапида сваркой, происходят процессы отпуска и закалки. При этом вокруг отверстий образуются концетратор напряжений в самом металле. Не говоря уже о тот что отверстие само по себе является концетратором. При этом отверстие играет меньшую роль чем внутренние напряжения.

Это любой сварщик раскажет. Ибо опыт никуда не девается. У меня на производстве с такими прозьбами по прожигу быстрореза обычно намекают на прогулку в сторону леса. Ибо металл хрен наиипёшь. Проверено, прожиг это фуйня.

А в книжке по материаловедению написано почему это происходит.

как сварщик, поддержу слова Serjanta, лопнет. не лопнет, теоретически если газовой сваркой прожигать, с большим пятном нагрева, но тогда зачем нам такой отпущеный кусок железа?

Джо 17-02-2006 20:51Вот вы все умные да? Тогда посоветуйте чем просверлить отверстие в затыльнике моего Бэнч Ранта? Сёдня отнёс затыльник знакомому мужику. Он в тиски по вертикальный свердловочный станок и:.. даже десятой доли мм не смог просверлить. Поменял сверло, взял новое:..Потом сказал – твердосплав я не рассверлю, вали в магаз за сверлом с победитом для твердосплавных сталей, тогда просверлю. Я грю, Коля, какой нах твердосплав!? Затыльник с рукоятки! Карочи пришёл домой, затыльник в тиски, сверло по металлу которое было в наличии и сверлило всё подряд в дрель…. не берёт мля! Я не въехал нифига! Чё за на?! Карочи вопрос – чё делать и кто мне из конферян сможет помочь?: Там насквозь и не надо, с каждой стороны по 4 мм и усё!

chief 17-02-2006 22:21(шаркая ногой) станки бывают такие… электроэрозионные…

(повернулся – и бежать!)

_______но тогда зачем нам такой отпущеный кусок железа?________ – А чего бы ему под накладками отпущенным не стать? Да и что интересно, не отпускает. А с прожигом так: если в процессе не лопнул (случалось) то уже и не лопнет. Ладно, я тут на истину не претендую, так просто в тему пришлось. Дырки в быстрорезе – варварство. хоть пабедитом, хоть сваркой. Тут где-то был вариант с накладками по периметру – понравилось. Красиво и практично.

quote:

Originally posted by Serjant:

При нагревании рапида сваркой, происходят процессы отпуска и закалки. При этом вокруг отверстий образуются концетратор напряжений в самом металле. Не говоря уже о тот что отверстие само по себе является концетратором. При этом отверстие играет меньшую роль чем внутренние напряжения.

Это любой сварщик раскажет. Ибо опыт никуда не девается. У меня на производстве с такими прозьбами по прожигу быстрореза обычно намекают на прогулку в сторону леса. Ибо металл хрен наиипёшь. Проверено, прожиг это фуйня.

А в книжке по материаловедению написано почему это происходит.

Слушайте Сержанта, Сержант правду говорит!

quote:

Originally posted by нахал:

… А с прожигом так: если в процессе не лопнул (случалось) то уже и не лопнет. Ладно, я тут на истину не претендую, так просто в тему пришлось. Дырки в быстрорезе – варварство. хоть пабедитом, хоть сваркой. Тут где-то был вариант с накладками по периметру – понравилось. Красиво и практично.

Дважды пробовал ( не поверил опытным людям). Один раз лопнуло при осаживании заклепки, второй раз – через пару дней при мягкой эксплуатации.

Mutant 19-02-2006 16:29quote:

Originally posted by Джо:

Вот вы все умные да? Тогда посоветуйте чем просверлить отверстие в затыльнике моего Бэнч Ранта? Сёдня отнёс затыльник знакомому мужику. Он в тиски по вертикальный свердловочный станок и:.. даже десятой доли мм не смог просверлить. Поменял сверло, взял новое:..Потом сказал – твердосплав я не рассверлю, вали в магаз за сверлом с победитом для твердосплавных сталей, тогда просверлю. Я грю, Коля, какой нах твердосплав!? Затыльник с рукоятки! Карочи пришёл домой, затыльник в тиски, сверло по металлу которое было в наличии и сверлило всё подряд в дрель…. не берёт мля! Я не въехал нифига! Чё за на?! Карочи вопрос – чё делать и кто мне из конферян сможет помочь?: Там насквозь и не надо, с каждой стороны по 4 мм и усё!

Похожий случай был с чугуном. Но тут не чугун, так? Тем более интересно. Скорее всего покрытие, только какое? А магнитится или нет? И как кернили? Или по простому, без кернения?

А с китайскими твердосплавными наборами сейчас проблема, исчезли совсем. Если нет старых запасов, приходится покупать буры для перфоратора и перетачивать.

перемещено в Холодное оружие

guns.allzip.org

как просверлить полотно ножовки по металлу (старое совеЦкое) ?

Его берет старое советское сверло из сплава Р18, сворованное с авиазавода, с маслом, на малых оборотах (Р6М5 -из магазина не возьмет )

отпустить, просверлить, снова закалить.

На малых оборотах сверлом по металу.

только электроэррозией.

У полотна закалена и не поддаётся сверлению только рабочая поверхность (зубья) . При общей ширине полотна 15 мм это участок около 5 мм. Выше зубьев можно сверлить с маслом (мылом) на МАЛЫХ ОБОРОТАХ и сначала половинным диаметром. Здесь главная трудность- не спешить и не “посадить… затупить малое сверло. Медленно, за 5…7 минут отвестие получится, но на малых оборотах!! ! Будете торопиться- результат НОЛЬ! Полотно вообще по ТУ не подлежит сверлению! Потом номинальным размером сверла и с МЫЛЬНЫМ раствором обработаете вчистую. Ну и задачки у Вас.. . Я-то это уже делал.. . Неблагодарная работа! Теперь Ваш черёд…

<a href=”/” rel=”nofollow” title=”307917:##:http://www.chipmaker.ru/topic/11785/” target=”_blank” >[ссылка заблокирована по решению администрации проекта]</a> Там люди сверлили полотно с помощью алмазного сверла, сверла по бетону, электродуговой сварки, прожигали угольным электродом, использовали электрохимическое травление. Большинство способов описано довольно подробно.

попробуй обычным сверлом с сильным нажимом на средних оборотах, не дрелью, а на станке, деталь быстро нагреется и отверстие будет фактически продавлено через раскалённый металл

прожигает вольфрамовым стержнем, на высоких оборотах, около 10 000 об/мин

А трубчатое сверло с алмазным напылением не пробовали?

Любой металл независимо от твердости можно “просверлить” электрофорезом за несколько часом. Главная проблема при этом – надежно покрыть лаком или клеем прилежащюю к отверстию поверхность. Также можно совместить электрофорез со сверлением угольным электродом для удаления продуктов реакции и угольной массы

А что если применить технологию вроде травления печатных плат, покрыть кислотоустойчивым лаком кроме нужного отверстия, и вытравить в кислоте..

touch.otvet.mail.ru

Изготовление пилы-ножовки

Хочу рассказать о самодельной ножовке, которой пользуюсь уже 16 лет. Часто в тайгу, на рыбалку хожу один. Понятно, что брать одному с собой палатку и спальник накладно, да и поздней осенью и зимой не спасет от холода. Ночую у костра, укрываясь куском брезента. Для ночного костра нужно много хороших дров. Двуручной пилой одному работать несподручно, а топором много не натюкаешь.

Ножовка изготовлена из куска двуручной пилы. Длина режущей части 450 мм, ширина 60 мм. Ручка изготовлена из загнутого отрезка дюралевой трубки (старая раскладушка). Вес ножовки 300гр. Конечно, размеры могут отличаться от указанных. Ножовка почти не занимает место в рюкзаке, а польза ощутимая: трудоемкая заготовка дров занимает меньше времени и сил. Длинные зубья обеспечивают большую производительность, чем у обычной ножовки. Летом в 2-3 дневные выходы достаточно взять с собой хороший нож и эту ножовку. Такая ножовка удобна при сплаве по заваленным речкам. Иной раз бывает легче перепилить бревно, чем обносить лодку.

Теперь как изготовить ножовку:

– Взять одну двуручную пилу и изготовить две ножовки. Ха-ха! Я использовал обломок старой пилы.

– На полотне пилы разметить контуры будущей ножовки. (Карандаш и линейка).

– Обрезать стальное полотно удобно с помощью шлифмашинки, более известной в народе как “болгарка”.

– Можно воспользоваться и старым дедовским способом (каким я и пользовался). Понадобятся нехитрые слесарные инструменты: большие слесарные тисы, зубило, молоток и пожалуй наждачный станок для обработки острой кромки (в крайнем случае можно обойтись напильником). Молоток желательно не легче 500 грамм.

– Зажимаете полотно в тисы, так, чтобы линия отреза совпадала с верхом губок тисов, а один край полотна не выходил за край губок. Зубило ставится на губки, так, чтобы острие зубила совпадало с линией отреза, и было под некоторым углом к полотну. Рубку металла начинают от края полотна. Весь процесс напоминает резку бумаги ножницами, где одно лезвие ножниц – это губки тисов, а другое лезвие – это зубило. После того как, металл отрублен на длину губок тисов, полотно сдвигается и все повторяется, пока не отрубите весь кусок.

– Теперь просверлить отверстия диаметром 4-5 мм, под заклепки для ручки. Обычным сверлом просверлить ножовочное полотно не получится, и не пытайтесь – только сверла испортите. Необходимы специальные сверла с наконечниками повышенной твердости.

– Опять же можно обойтись без сверла и станка. Отверстия можно пробить. Для этого используется стальной бородок или металлический стержень достаточной твердости и нужного диаметра, например строительный дюбель со сточенным острием. Под ножовочное полотно кладется стальная пластина с отверстием на 1-1.5 мм больше пробиваемого отверстия. Разумеется, отверстие в пластине должно совпадать с центром пробиваемого отверстия. Можно подложить подходящую гайку, но это хуже – трудно угадать центр отверстия. Молоток желательно потяжелее. Если все совпадет и пальцы останутся целы, отверстие пробивается за один-два удара.

– Приклепываем ручку. Заклепки должны быть стальными, иначе со временем ручка разболтается. Заклепки можно изготовить из сварочного электрода диаметром 4-5 мм. Под головки заклепок желательно надеть шайбы. Форма ручки, на мой взгляд удобнее в виде загнутой ручки для зонтика – удобно держать и можно повесить на гвоздик или сучок.

– Остается развести и наточить зубья (если это требуется). Понадобится разводка и трехгранный напильник. Разводка – это такая пластина с прорезью по длине зубьев.

– Урок слесарного дела закончен. Дерзайте. Получите удовольствие от вещи, сделанной своими руками.

Для человека, мало-мальски знакомого со слесарными инструментами, изготовление ножовки не составит большого труда. По той же технологии можно переделать обычную двуручную пилу в облегченный туристический вариант. У меня такая пила длиной 860 мм и шириной 90 мм. Вес 800 гр. Замечательно пилит бревна разумных диаметров.

Автор – Андрей Зарубин (Усть-Илимск)

Источник: http://skitalets.ru/equipment/other/pila_zarub/

stalker-nt.ru