Как указывается на чертеже резьба: Как обозначается на чертеже резьба различного назначения

alexxlab | 29.09.1984 | 0 | Разное

Обозначение резьбы на чертежах по ГОСТу – основные виды и маркировка

Согласно ГОСТу, обозначения резьбы на чертежах и непосредственно на изделиях могут быть нанесены в метрической и дюймовой системе. В основном разница зависит от назначения того или иного элемента. Также в зависимости от направления витков соединительные детали могут быть левые или правые. Отдельной категорией является червячная передача.

Содержание

- Основная информация и сферы применения

- Геометрические параметры

- Метрическая и дюймовая

- Коническая, круглая и трапецеидальная резьба

- Инструменты для нарезания

Чаще всего резьбовое соединение изготавливается в метрической системе. Размеры резьбы могут быть абсолютно разными. Витки наносятся на наружные или внутренние поверхности какого-либо элемента цилиндрической формы. Именно такой вид имеют наиболее распространённые крепёжные детали:

Любая из этих деталей имеет сбег резьбы. На многих технических специальностях обучение черчению начинается с изображения разреза и профиля болта. Такие эскизы присутствуют и в документации по технической эксплуатации приборов.

Изделия с конической формой с метрическим типом резьбы нужны в тех случаях, когда соединению требуется высокая герметичность. Профиль под углом позволяет не использовать дополнительные уплотнители. Такой вид с успехом себя зарекомендовал во время монтажа трубопроводов, по которым движутся жидкости и газы. Трубная резьба при невысоком давлении среды отлично справляется с задачей без прокладок. Также конический тип применяется при создании крышек для различных ёмкостей для герметизации отверстия.

Существует и менее распространённый тип резьбы. Он называется ленточным (прямоугольным). Такой вид применяется в основном в машиностроении.

Метрический тип соединений имеет ряд таких параметров:

Чтобы понять, что такое шаг резьбы, достаточно взглянуть на обычный болт (неважно, шестигранная головка или стандартная). Это расстояние между отдельными витками. Есть и другие параметры, благодаря которым метрические соединения подразделяются на виды, имеющие свои условные обозначения из букв и цифр.

Резьбовые соединения получили огромную популярность из-за большого количества преимуществ, среди которых:

Из недостатков можно выделить неравномерность распределения номинальной нагрузки по всей ширине и длине витков. Если часто разбирать и собирать конструкцию, то это ускоряет износ элементов. Чтобы продлить срок службы, желательно каждый раз снимать фаску на глубину повреждения, но это применимо не во всех случаях. Также детали с разным шагом не подойдут друг к другу.

Также детали с разным шагом не подойдут друг к другу.

Геометрические параметры

У резьбовых деталей есть большое количество различных геометрических параметров, которые полностью характеризуют изделие. В упрощённом виде они выглядят следующим образом:

Во втором случае для обозначения используется буква P.

Во втором случае для обозначения используется буква P.Все виды резьбовых креплений стандартизованы. ГОСТы определяют шаг, угол, размеры и так далее. Всего этих стандартов насчитывается 15.

Также есть классификация резьбовых стыков. Она основана на геометрических параметрах, расположении значимых элементов на изделии и сфере применения.

Типы конструкций и их обозначения:

Каждый из этих элементов используется в различных областях промышленности.

Все типы соединений необходимы в современном мире.

Метрическая и дюймовая

Метрическая резьба изготавливается на основании нормативов, прописанных в ГОСТ 8724–2002 . Зачастую такой тип используется для создания крепежей. Этот вид может применяться в качестве ходовой, если были соблюдены определённые условия.

Основой для метрического типа служит равносторонний треугольник, угол которого у основания составляет 60 градусов. Изготовленная резьба может иметь от одного до нескольких заходов. Второй вариант используется тогда, когда нужно увеличить прочность сочленения.

Сейчас производят изделия с сечением до 600 мм и шагом витков до 6 мм. Небольшие используются в тех случаях, когда нужно сделать разъёмное крепление на тонких стенках устройства. Этот вид очень распространён в автомобилестроении.

Резьба может быть левой или правой. Сначала указывается буква М, которая обозначает, что изделие выполнено в соответствии с метрической системой. После этого указывается размер и шаг в миллиметрах.

Сначала указывается буква М, которая обозначает, что изделие выполнено в соответствии с метрической системой. После этого указывается размер и шаг в миллиметрах.

Дюймовая система в основном используется при изготовлении трубопроводных фитингов и арматур. Маркировка наносится как на пластиковые, так и на металлические изделия. Все требования прописаны в ГОСТ 6111–52 . В этом нормативном документе есть таблицы с размерами и шагом для конкретного вида. Все обозначения в дюймах.

Коническая, круглая и трапецеидальная резьба

Конические детали отличаются от обычных тем, что на их поверхность наносится конусная резьба. Угол равняется 1/16. Такие изделия применяются при необходимости герметизации соединений. Производители должны соблюдать требования, прописанные в ГОСТ 25229–85 . Для обозначения деталей применяется буквенная маркировка МК. После этого уже идут числовые параметры, которые соответствуют геометрическим показателям.

Круглый профиль используется при изготовлении различных трубопроводных кранов и другой запорной арматуры. Все нормативы для этого вида можно узнать из ГОСТ 13536–68 . В документации, на чертежах и схемах применяется обозначение из букв Кр. Угол возле вершины витков равняется 30 градусам.

Все нормативы для этого вида можно узнать из ГОСТ 13536–68 . В документации, на чертежах и схемах применяется обозначение из букв Кр. Угол возле вершины витков равняется 30 градусам.

Особенность трапецеидальных резьб заключается в том, что они являются самонарезающими. Во время перемещения гайки создаётся очень высокая сила трения. Благодаря этому не требуется дополнительная фиксация. Изделия такого типа производятся в размерах 8−640 мм. Шаг нанесения витков варьируется от 1,5 до 12 мм. Все требования к готовым деталям прописаны в ГОСТе 24738−81.

Инструменты для нарезания

Для нарезания внутренней резьбы используется метчик. Это специальный винт, который имеет твёрдые режущие кромки. Состоит этот инструмент из рабочей части и хвостовика, предназначенного для фиксации в воротке. Устройство бывает ручным и машинным.

Комплектация слесарного набора:

Маркируется изделие точно так же, как и болты. То есть имеет буквенное и циферное обозначение. Но также он имеет и риски, показывающие его тип (черновой, средний, чистовой).

Перед началом нарезания нужно обязательно сначала сделать отверстие, которое будет иметь немного меньший диаметр. Во время работы инструмент необходимо держать перпендикулярно и добавлять смазку в зону нарезания. Через каждые несколько витков метчик следует выкручивать, чтобы убрать накопившуюся металлическую стружку. Это очень удобно делать при помощи небольшого специального ёршика.

В промышленных масштабах наружная резьба делается на станке. Для домашних потребностей применяются плашки, которые бывают:

Сама плашка внешне очень похожа на обычную гайку, внутри которой находятся режущие кромки. Инструмент может быть предназначен для нарезания метрической или дюймовой резьбы.

Предыдущая

ЧерчениеИнженерная графика для чайников – основы теории и требования к чертежам

Следующая

ЧерчениеТеодолитный ход – виды, назначение и вычисление

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Динамика и детерминанты показателей газоанализа юных спортсменов в восстановительном периоде после лабораторных нагрузок до отказа. Выпускная квалификационная работа: Основная часть ВКР, как правило, состоит из двух-трех глав, каждая из которых, в свою очередь… Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы… Интересное: Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом… Финансовый рынок и его значение в управлении денежными потоками на современном этапе: любому предприятию для расширения производства и увеличения прибыли нужны… Инженерная защита территорий, зданий и сооружений от опасных геологических процессов: Изучение оползневых явлений, оценка устойчивости склонов и проектирование противооползневых сооружений — актуальнейшие задачи, стоящие перед отечественными… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

⇐ ПредыдущаяСтр 2 из 2 Стандарты, устанавливающие параметры резьбы, предусматривают также ее условное обозначение на чертеже, которое, как правило, включает указываемую в определенной последовательности информацию (буквенную и цифровую), содержащую следующие сведения. 1)Тип резьбы,например: М –метрическая цилиндрическая; Tr –трапецеидальная; S – упорная; G – трубная цилиндрическая; R – трубная коническая наружная; RC – 2)Номинальный диаметр резьбыd В обозначении метрической, трапецеидальной, упорной и специальных резьб число, стоящее за ее буквенным обозначением, показывает величину наружного диаметра резьбы в миллиметрах, например, Ml6, Тr24. Исключением является дюймовая резьба, обозначаемая величиной наружного диаметра в дюймах, например, 1 1∕2” (1 “=25,4мм). При обозначении на чертежах трубной цилиндрической и трубной конической резьб диаметр резьбы указывают также в дюймах, но без надстрочных индексов, например, G 1 1∕2 R 3∕4, при этом размер трубной резьбы в дюймах указывает внутренний диаметр трубы (величину условного прохода Dy). кой на сплошной основной линии резьбы, как показано в табл.2, п.3. 3)Шаг резьбы Мелкий шаг метрической резьбы, а также мелкий шаг трапециидальной, упорной и специальных резьб указывают через знак «х», так как такой шаг может быть различным при одном и том же наружном диаметре резьбы, или нестандартным в случае специальных резьб. Величина шага не входит в обозначение метрической резьбы с крупным шагом, так как каждому наружному диаметру резьбы соответствует только одно значение крупного шага. Так, для метрической резьбы с наружным диаметром 20мм, существует только один крупный шаг, равный 2,5мм. Например: М20 – резьба метрическая с номинальным (наружным) диаметром 20мм и крупным шагом; М20х1,5 – резьба метрическая с номинальным диаметром 20мм и мелким шагом 1,5мм; М20х1, М20х0,75 и др. 4)Число заходов резьбы Многозаходную резьбу обозначают буквой, показывающей тип резьбы, номинальным диаметром, величиной хода и буквой Р с числовым значением шага (в скобках), например: Тr32х12(Р6) – резьба трапецеидальная с номинальным диаметром 32мм, двухзаходная с величиной хода 12мм при шаге 6мм (число заходов равно величине хода, поделенной на шаг). 5)Направление резьбы Правая резьба на чертежах не указывается. Левая резьба обозначается буквами LH, например: S20xl,5 LH – резьба упорная с наружным (номинальным) диаметром 20мм, шагом 1,5мм, левая. 6)Специальные резьбы При обозначении специальных резьб перед указанием типа резьбы ставят буквы Сп , например: Сп Тr 50×5 – резьба специальная, трапецеидальная, однозаходная, наружный диаметр резьбы – 50мм, шаг – 5мм. В данном случае резьба является специальной, так как при стандартных профиле и наружном диаметре имеет нестандартный шаг (стандартные шаги для диаметра 50 – 3, 8, 12). Примеры условного изображение и обозначения резьбы на чертежах представлены в табл. 2 и на рис. 6,7.

Рис.6 Условное изображение цилиндрической резьбы

Рис. 7 Изображение конической резьбы и резьбового соединения Классификация резьб Таблица 1

Типы резьб Таблица 2

⇐ Предыдущая12 Кормораздатчик мобильный электрифицированный: схема и процесс работы устройства… Папиллярные узоры пальцев рук – маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни… Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰). |

Инженерная графика

2.3 Соединения деталей

Соединения деталей могут быть разъемными и неразъемными.

Разъемные : резьбовые, шпоночные, шплинтовые и другие.

Неразъемные : сварные, паяные, клееные, сшивные и другие.

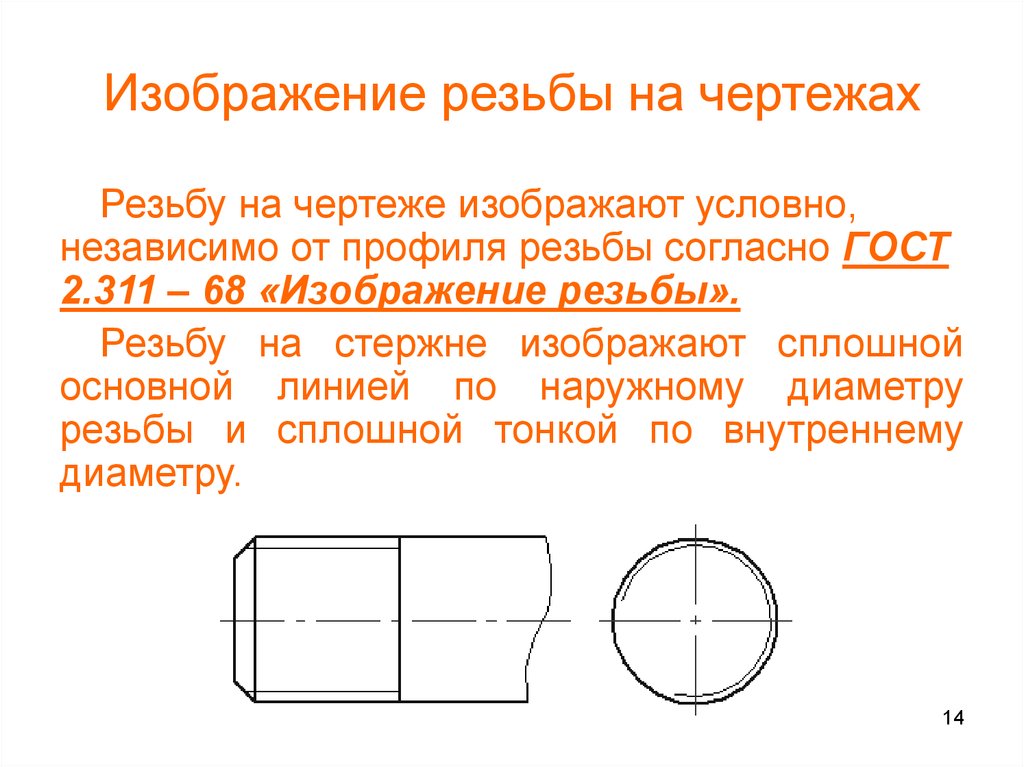

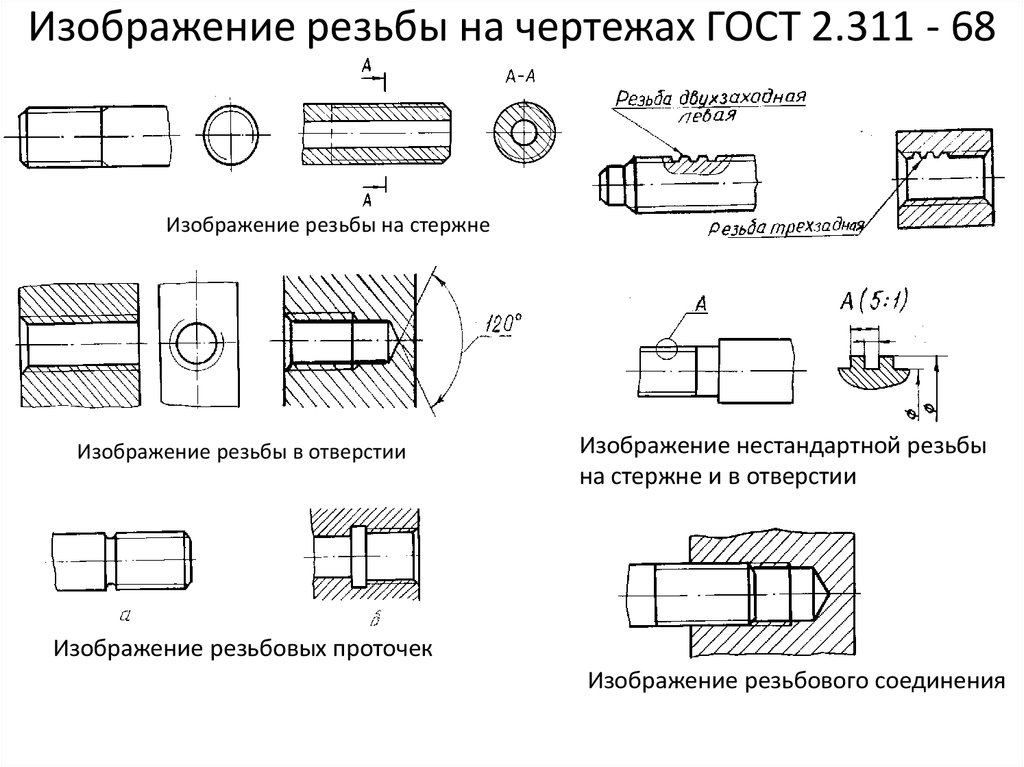

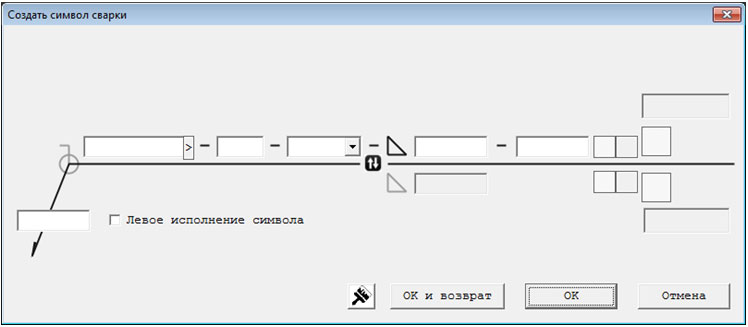

Соединения на чертежах изображают в соответствии с требованиями ГОСТ 2.311 – 68, 2.312 – 72, 2..313 – 82…

2.4 Изображение резьбы и резьбовых соединений

2.4.1 Общие сведения о резьбе

Резьба образуется при винтовом

перемещении некоторой плоской фигуры, задающей профиль резьбы . Фигура находится

в одной плоскости с осью цилиндрической или конической поверхности, по которой

профиль совершает свое движение. Ось поверхности называется осью резьбы.

Профили некоторых резьб приведены в (таблице1).

Ось поверхности называется осью резьбы.

Профили некоторых резьб приведены в (таблице1).

Часть резьбы, образованную при одном повороте профиля вокруг оси, называют витком. При этом все точки производящего профиля перемещаются параллельно оси на одну и ту же величину, называемую ходом резьбы.

Резьбу, образованную движением одного профиля , называют однозаходной, образованную движением двух, трех одинаковых профилей или более – многозаходной.

Шагом резьбы Р называют расстояние между соседними одноименными боковыми сторонами профиля резьбы , измеренное в направлении, параллельном оси резьбы .Очевидно, у однозаходной резьбы ход равен шагу – (рисунок 2.7,а), у многозаходной – ход равен шагу, умноженному на число заходов — – (рисунок 2.7 ,б) .

Винтовая линия бывает правой

и левой, поэтому и резьба образуется правой и левой. Так как применяется

преимущественно правая резьба , то на чертеже оговаривают только левую ,

добавляя к обозначению резьбы надпись “ LH “.

Так как применяется

преимущественно правая резьба , то на чертеже оговаривают только левую ,

добавляя к обозначению резьбы надпись “ LH “.

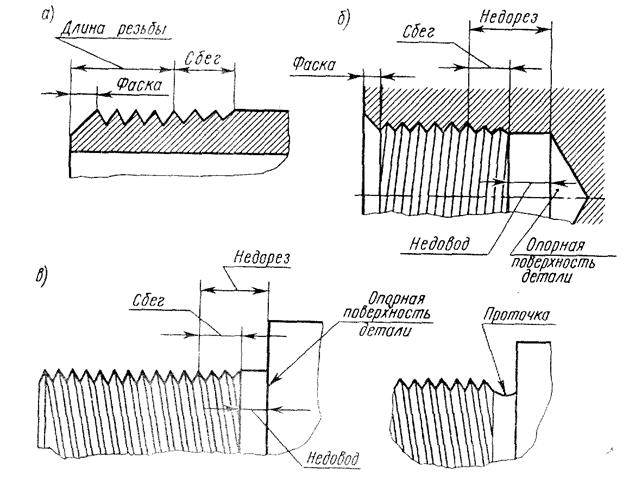

Резьбу изготавливают или режущим инструментом с удалением слоя материала, или накаткой путем выдавливания. При выводе инструмента из металла резьба как бы сходит на нет , образуя сбег резьбы.

Длиной резьбы называют длину участка поверхности, на котором образована резьба, включая сбег резьбы и фаску.

Как правило , на чертежах указывается только длина резьбы с полным профилем – (рисунок 2.8, а) .

Если резьбу выполняют до некоторой поверхности, не позволяющей премещать инструмент до упора к ней, то образуется недовод резьбы – (рисунок 2.8 б,в) .

Сбег плюс недовод образуют недорез резьбы.

Если требуется изготовить

резьбу полного профиля, без сбега , то для вывода резьбообразующего инструмента

делается проточка. Размеры проточек стандартизованы ( ГОСТ 10549-80 ).

Размеры проточек стандартизованы ( ГОСТ 10549-80 ).

На (рисунке 2.8,г) изображена проточка для наружной резьбы.

Линии проточки не должны совпадать с линиями резьбы.

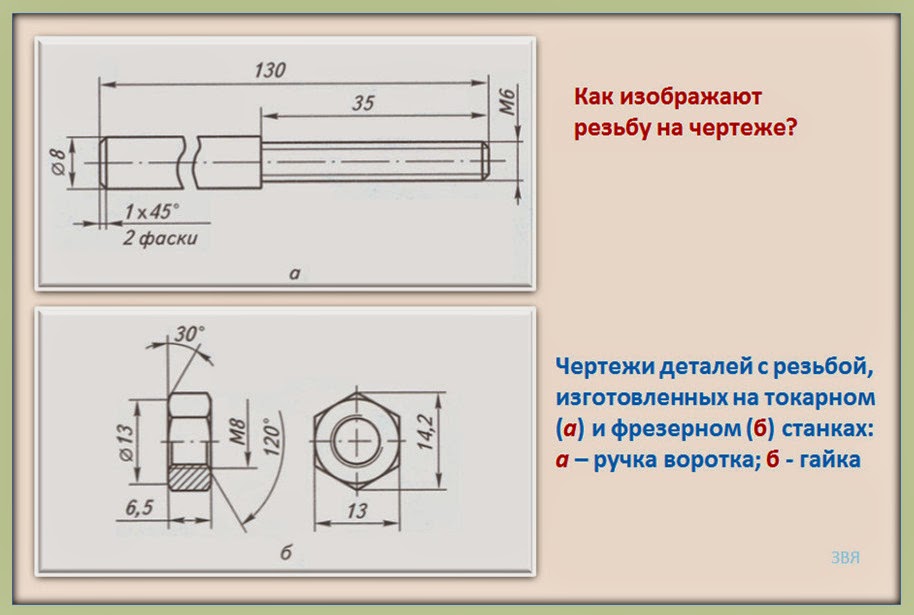

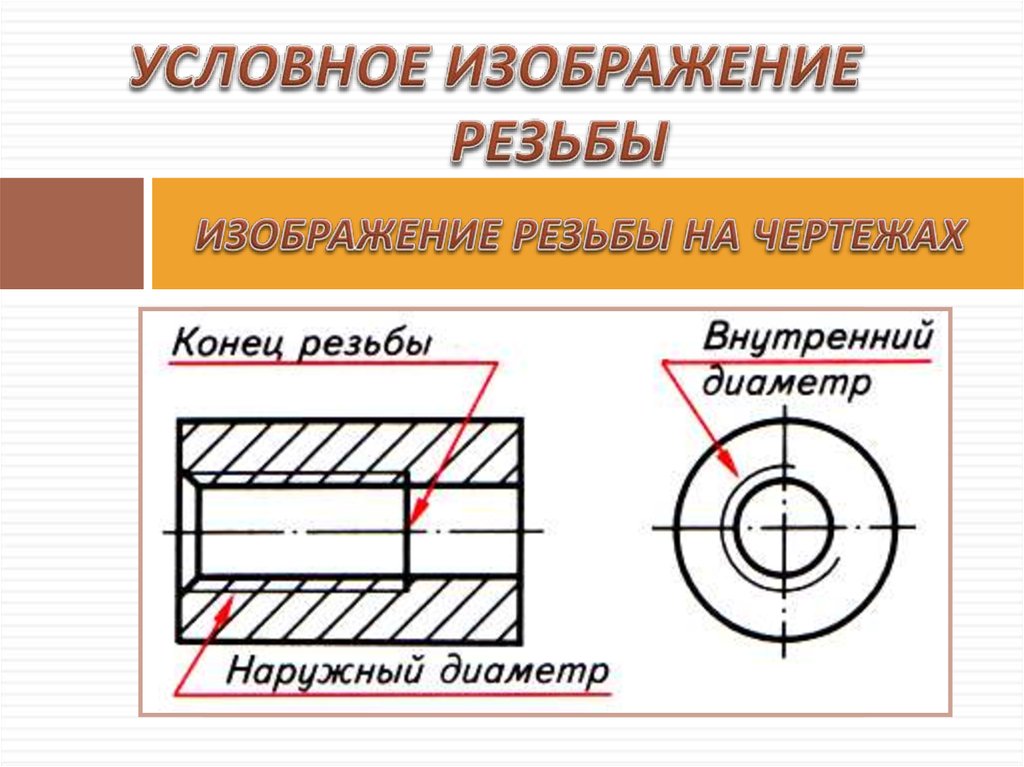

2.4.2 Изображение резьбы на чертежах

Построение точного изображения витков резьбы требует большой затраты времени, поэтому оно применяется в редких случаях. Как правило , на чертеже резьбу изображают условно, независимо от профиля резьбы , а именно : резьбу на стержне – сплошными основными линиями по наружному диаметру резьбы и сплошными тонкими по внутреннему на всю длину резьбы, включая фаску в соответствии с (рисунком 2.9 , а) .

На видах , полученных проецированием

на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы

проводят дугу сплошной тонкой линией , приблизительно равную ¾ окружности

и разомкнутую в любом месте.

На изображениях резьбы в отверстии сплошные основные и сплошные тонкие линии меняются местами – (рисунок 2.9, б) .

Фаски на стержне с резьбой и в отверстии с резьбой, не имеющие специального конструктивного назначения, в проекции на плоскость, перпендикулярную оси стержня или отверстия, не изображают.

Границу резьбы на стержне и в отверстии проводят в конце полного профиля резьбы, до сбега, основной линией ( или штриховой, если резьба изображена как невидимая ), которую проводят до линий наружного диаметра резьбы в соответствии с (рисунком 2.9 , в).

Расстояние между линиями, изображающими наружный и внутренний диаметры резьбы, не должно быть менее 0,8 мм ( ГОСТ 2.303 – 68 ) и не больше шага резьбы.

Сбег резьбы на производственных

чертежах показывают относительно редко. На учебных чертежах изображать сбег

не надо.

На учебных чертежах изображать сбег

не надо.

* Cледует твердо запомнить правило: в резьбовых соединениях, изображенных на разрезе, резьба стержня закрывает резьбу отверстия . Разрез резьбового соединения показан на (рисунке 2.10).

* Обратите особое внимание на то, что на разрезах штриховка доводится до сплошных основных линий.

Более подробные сведения об изображении резьбы приведены в ГОСТ 2.311-68.

2.4.3 Обозначение резьбы

Стандартные резьбы подразделяются на резьбы общего назначения и специальные.

В свою очередь резьбы общего назначения подразделяются на крепежные – (таблица 1, п.п. 1, 2), и ходовые, называемые также кинематическими – (таблица 1, п.п. 3, 4) .

В (таблице

2) приведены условные обозначения резьб общего назначения.

Прямоугольная резьба не стандартизована. При ее применении на чертеже указываются все необходимые для изготовления размеры – (рисунок 2.11) .

* Следует запомнить, что метрическую резьбу выполняют с крупным ( единственным для данного диаметра резьбы ) и мелким шагами. Значений мелкого шага для данного диаметра резьбы может быть несколько. Например, для резьбы с номинальным диаметром 20 мм крупный шаг равен 2,5 мм, а мелкий может иметь следующие значения: 2; 1,5; 1; 0,75; 0,5 мм. Поэтому в обозначении метрической резьбы крупный шаг не указывается, а мелкий указывается обязательно. Диаметр и шаги метрической резьбы установлены ГОСТ 8724-81.

В обозначениях резьб всегда

указывается наружный диаметр резьбы, его можно наносить по любому варианту

из указанных на (рисунке 2.12),

где знаком “ * “ отмечены допускаемые места нанесения обозначений.

обозначение на чертеже, применение, отличия от правой

Ходовые резьбы

В некоторых случаях предназначение рассматриваемой поверхности заключается в не креплении деталей, а обеспечении плавного хода в определенном диапазоне. К особенностям подобных изделий можно отнести следующие моменты:

- Профиль имеет форму, которая обеспечивает плавный ход. Для этого создается поверхность с наименьшим количеством углов.

- Как правило, рабочая часть длинная, в начале и в конце есть ограничители хода.

- Применяемый материал при создании заготовки должен обладать высокой износостойкостью.

Встречаются подобные изделия сегодня крайне редко, так как их надежность и срок службы относительно невысокие.

Причины, по которым стоит приступать к откручиванию гайки ступицы ваз 2110

Основная причина – неисправность ходовой части автомобиля, и промедления не приветствуются. Возникшие неполадки провоцирует проблемы с гайкой ступицы. Если она повреждена, то автомобиль будет водить со стороны в сторону во время движения, а колесо будет как бы держаться слабо, расшатываться.

Представьте, что вдруг сложилась ситуация: в дороге без особых условий пришлось менять колесо, все делалось в спешке, поэтому были допущены ошибки. К чему это может привести? Срыв резьбы и расшатывание болтов, то есть крепления приходят в негодность, значит, надо думать, как затягивать гайку ступицы ваз 2110 и стоит ли покупать новую.

Отличия левой резьбы от правой

Одной из главных характеристик винтового соединения является направление резьбы при вращении деталей. От качества соединений, считающихся ответственным и важным элементом, зависит полноценная работа механизма и целостность любой конструкции.

Различают в механике два основных типа крепежа изделий. При стандартной резьбе линии витков удаляются к смотрящему по часовой стрелке. При левосторонней нарезке выступы на винте приближаются к нему слева, двигаясь против часовой стрелки.

Таким образом, направление вращения витков (спирали) на винте дает возможность отличить правую резьбу от левой. На шестиграннике болтов, шпильках, гайках и штуцерах левостороннюю резьбу отмечают буквой Л.

Типы резьбы

Для дюймовой резьбы диаметр обозначается в дюймах (дюйм равен 25,4 миллиметра) и простых дробных долях дюйма, а шаг -в числе витков, помещающихся в одном дюйме.

Есть еще один важный момент — т. н. «трубный дюйм». К дюймовому значению внутреннего диаметра трубы добавляется толщина ее стенок. Для внутреннего диаметра в один дюйм получается 33,29 миллиметра. Труба ½ дюйма, соответственно, будет иметь наружный диаметр 21,25 миллиметра

Для внутреннего диаметра в один дюйм получается 33,29 миллиметра. Труба ½ дюйма, соответственно, будет иметь наружный диаметр 21,25 миллиметра

Трубная резьба дюймовая

Для метрической резьбы диаметр обозначается в миллиметрах, в миллиметрах обозначается и шаг — расстояние между соседними витками. Расстояние это измеряется между гребнями или между впадинами профиля.

Кроме нюансов обозначения, дюймовым профилям присущи более острые гребни и впадины и немного закругленные вершины зубцов. В основе метрического профиля лежит равносторонний треугольник с углами по 60° у дюймового профиля эти углы составляют 55°

Ввиду этого различия в профиле совместить метрическую и дюймовую резьбу в одном соединении не получится, потребуется специальный переходник.

Переходник от метрической резьбы к дюймовой

Кроме метрической и дюймовой, при соединениях труб применяется и круглая резьба, или так называемый профиль Эдисона. Профиль представляет чередование выпуклых и вогнутых дуг с одним и тем же радиусом. Круглая накатка обеспечивает большую износоустойчивость и применяется в соединениях, которые придется неоднократно свинчивать и развинчивать.

Круглая накатка обеспечивает большую износоустойчивость и применяется в соединениях, которые придется неоднократно свинчивать и развинчивать.

Наиболее популярной в сантехнике, трубах и арматуре уровня квартиры или дома является трубная цилиндрическая резьба. Самый популярный диаметр резьбы — ½ “

Схематическое изображение резьбы Эдисона

Широкое распространение получила также резьба ¼ “. Она применяется в креплениях для фото- и видеокамер, осветительной и другой вспомогательной фотоаппаратуры.

2.1.2. ОБОЗНАЧЕНИЕ РЕЗЬБЫ

В общем случае в

обозначение резьбы входят

1.буквенный

знак резьбы;

2.номинальный

размер в миллиметрах или дюймах;

3.размер

шага;

4.для многозаходной

резьбы – значение хода с указанием шага;

5.буквы LH для левой резьбы;

6.буквенно-цифровое

обозначение поля допуска или буквенное обозначение класса точности;

7.цифровое

значение или буквенное обозначение длины свинчивания, если она отличается от

нормальной.

Условное

обозначение метрической резьбы регламентирует ГОСТ 8724-81. Оно состоит из буквы М (символа

метрической резьбы), номинального диаметра резьбы, шага и направления резьбы

(если она левая). Многозаходные метрические резьбы обозначают (после

номинального диаметра) буквами Рh, значением хода резьбы, буквой Р и числовым значением шага. Пример

обозначения трехзаходной левой метрической резьбы с номинальным диаметром 24 мм, с шагом 1 мм и значением хода 3 мм:М24´Рh4Р1-LH.

Примеры обозначения

метрической резьбы и варианты его нанесения на чертеже приведены на рис. 2.14.

Варианты нанесения обозначений на рис. 2.14, а и 2.14, в

предпочтительней.

Условное обозначения

метрической конической резьбы(ГОСТ 25229-82) включает

буквенное обозначение (МК), диаметр резьбы в основной плоскости, шаг и

направление (если оно левое). Обозначение наносят, как показано на рис. 2.15,

2. 16 . Варианты нанесения обозначения на рис. 2.15, а и 2.16, а

16 . Варианты нанесения обозначения на рис. 2.15, а и 2.16, а

предпочтительней.

Условное обозначение

трубной цилиндрической резьбырегламентирует ГОСТ 6357-81. Оно состоит

из буквы G и условного размера – внутреннего диаметра трубы в дюймах.

Обозначение наносится на изображение, как показано на рис. 2.17, 2.18. Варианты

нанесения обозначения на рис. 2.17, а

и 2.18, а предпочтительней.

Условное обозначение трубной

конической резьбы (ГОСТ

6211-81) состоит из буквенного обозначения R (наружная резьба) и Rс (внутренняя резьба), диаметра резьбы в основной плоскости

в дюймах (рис. 2.19 и 2.20). Варианты нанесения обозначения на рис. 2.19, а и 2.20, а предпочтительней.

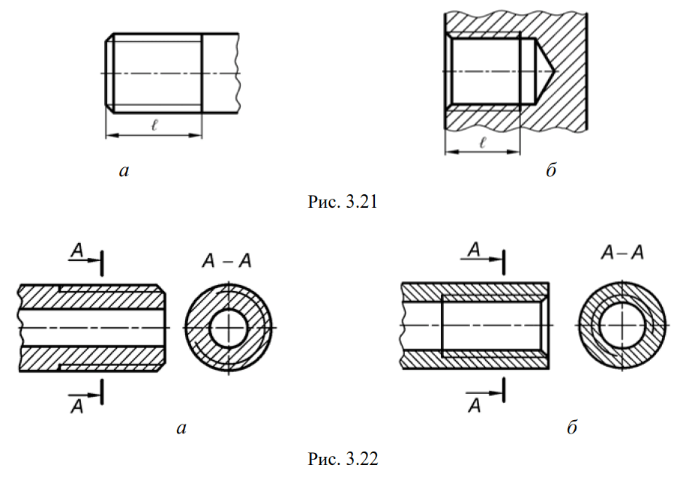

Условное обозначение

трапецеидальной резьбы.

Обозначение однозаходной трапецеидальной резьбы (ГОСТ 9484-81) состоит из букв Tr, наружного диаметра и шага (рис. 2.21 и 2.22). Варианты нанесения

Варианты нанесения

обозначения на рис. 2.21, а и 2.22, а предпочтительней.

Обозначение многозаходной трапецеидальной резьбы (ГОСТ 24739-81) состоит из

букв Tr, наружного диаметра, хода и шага (рис. 2.23 и

2.24). Варианты нанесения обозначения на рис. 2.23, а и 2.24, а

предпочтительней.

Условное обозначение упорной

резьбы(ГОСТ 10177-82) состоит из буквы S,

наружного диаметра и шага резьбы:S28×5. Для

многозаходной резьбыобозначение состоит

из буквы S, наружного диаметра, хода и шага: S28×10(Р5)LH. Варианты нанесения

обозначения на рис. 2.25, а и 2.26, а предпочтительней.

Условное обозначение круглой резьбы для электротехнической арматуры по ГОСТ

28108-89 состоит из букв Е (серия) и

наружного диаметра, например, Е27 (рис. 2.27).

Резьба прямоугольная не

стандартизованная на чертежах задается всеми конструктивными размерами:

наружным и внутренним димаметрами, шагом, шириной зуба. Варианты нанесения

Варианты нанесения

размеров резьбы с прямоугольным профилем показаны на рис. 2.28, а, б,

в. Рекомендуется показывать в масштабе увеличения профиль данной резьбы

и все ее размеры.

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие

Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения

При высверливании глухих отверстий контролируем глубину сверления

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

Схема нарезки резьбы метчиком

Главное о секретных болтах

Предназначение секретного болта – защита колес от хищения. Крепежная единица имеет головку под специальный ключ. Ключ от болтов будет иметь только владелец авто. Секретки популярны среди автолюбителей, и множество автомастерских имеют в наличии похожие или аналогичные ключи, поэтому рекомендуется подбирать нераспространенные модели.

Крепежная единица имеет головку под специальный ключ. Ключ от болтов будет иметь только владелец авто. Секретки популярны среди автолюбителей, и множество автомастерских имеют в наличии похожие или аналогичные ключи, поэтому рекомендуется подбирать нераспространенные модели.

Преимущество и отличие от обычных болтов крепления

Преимущества и отличия от традиционных болтов следующие:

- Головка болта располагается с низкой посадкой.

- Элементы защищены специальными кольцами.

- Секретные болты на колеса выполнены из высококачественного сырья.

Разновидности

Отдельные конструкционные отличия следует учитывать при выборе секреток:

- Изделия имеют наружную головку в форме звездочки или многогранника. Модели пользуются большой популярностью среди потребителей.

- Болт с головкой внутренней формы в виде звездочек или специальных форм. Минусом таких секреток является склонность к накоплению грязи.

- Элемент с одним или несколькими защитными кольцами.

- Болты, которые имеют головки нестандартных размеров. Форма рисунка бывает внутренней или наружной.

- Секретные болты на колеса с несколькими отверстиями в головке. Конструкционные особенности состоят в том, что отверстия расположены не по строго установленной системе, а соответствуют определенным габаритам головки крепежа. Приспособиться и открутить данный тип метиза в случае потери секретного ключа будет затруднительно.

Как устанавливаются противоугонные болты

Особенности монтажа противоугонных болтов:

- При демонтаже гаек или болтов нужно помнить, в какую сторону откручивать болт на колесе – против часовой стрелки.

- На одно колесо устанавливают лишь один замок. Работу производят при помощи баллонного ключа. Перед установкой рекомендуется смазывать болты пластичными смазками.

- Секретка затягивается без чрезмерных усилий, лучше применить динамометрический инструмент.

- Делают проверку наличия пробела между колесным диском и гайкой либо соответствия нужной длины болта.

- Устанавливают пластиковые заглушки.

Конструктивные особенности крепежных болтов колес автомобиля

Параметры изделий должны соответствовать характеристикам автомобильного колеса. К основным параметрам болтов относятся:

- габариты и направление резьбы;

- размер под ключ;

- класс прочности.

Легковые

Гайки видов «А», «B» и «C» выпускаются с шестью разновидностями резьбы мелкого формата. У М12 шаг резьбы может составлять 1,25 мм, у М12, 14, 18, 20, 22 шаг резьбы равен 1,5 мм.

Грузовые

Гайки класса «D» предназначены для колес грузового транспорта. Это метизы М18, 20, 22 с шагом резьбы 1,5 миллиметров. Направление резьбы бывает правым и левым. Размер ключей под гайки – 17, 19, 24, 27, 30 или 32.

Левая и правая резьба. Отличая, применение

Существует два вида крепежа, разделяющегося по направлению вращения профиля: с правой резьбой и левой резьбой. Наибольшее распространение получили изделия с направлением винтов по часовой стрелке, то есть с резьбой правой. Но существует ряд элементов и деталей, которые оснащаются резьбой противоположного направления.

Но существует ряд элементов и деталей, которые оснащаются резьбой противоположного направления.

Как отличить правую резьбу от левой

Существует несколько способов, которые могут помочь в решении этой задачи, но наиболее простым, «бытовым», которым пользуется большинство современных умельцев, является следующий:

Положите изделие, направление резьбы которого вы желаете определить, на ладонь фаской вверх (резьбой на вас) и обратите внимание на конец спирали. Если проследить вращение резьбы от ее основания до «хвоста», и этот «хвост» будет направлен в правую сторону, значит перед вами правая резьба (по часовой стрелке)

Соответственно, если наоборот, то левая.

Правая резьба чаще всего встречается в промышленной сфере, однако, использовать ее не всегда целесообразно. Рассмотрим несколько вариантов, когда правосторонняя резьба не может удовлетворить всех требования конструкции, и рациональнее будет использовать левую резьбу.

Предотвращение самоотвинчивания и ослабления соединений

Вращающийся вал или любой иной стержень, на котором навинчены гайки и болты, определяет направление вращения используемых метизов: затягивание винтов или гаек должно производиться согласно направлению движения вала. Это делается для того, чтобы в процессе эксплуатации крепление не ослаблялось и не раскручивалось.

Это делается для того, чтобы в процессе эксплуатации крепление не ослаблялось и не раскручивалось.

Стяжка

Существует ряд стягивающих устройств, типа талрепов, конструкция которых подразумевает наличие части с правой резьбой и части – с левой. Вращение корпуса элемента позволяет ослаблять стяжку или, напротив, нагружать ее в зависимости от направления вращения.

Как способ защиты от опасных операций

В некоторых наиболее ответственных операциях, некорректность проведения которых может быть чревата жертвами или принести угрозу здоровью, рекомендуется использовать левостороннюю резьбу. Таким образом, вероятность опасных действий уменьшается. Например, проведение работ с баллонным оборудованием требует тщательного контроля находящегося в емкости газа. Поэтому пропановые баллоны производят с левой резьбой, а кислородные – с правой, чтобы предотвратить нештатные ситуации неправильного применения данного баллона.

Брендирование

Некоторые производители выпускают изделия с резьбой против часовой стрелки, чтобы уникализировать свое изделие и обезопасить покупателя от покупки неоригинальной продукции.

2.1.2. ОБОЗНАЧЕНИЕ РЕЗЬБЫ

В общем случае в обозначение резьбы входят

1.буквенный знак резьбы;

2.номинальный размер в миллиметрах или дюймах;

3.размер шага;

4.для многозаходной резьбы – значение хода с указанием шага;

5.буквы LH для левой резьбы;

6.буквенно-цифровое обозначение поля допуска или буквенное обозначение класса точности;

7.цифровое значение или буквенное обозначение длины свинчивания, если она отличается от нормальной.

Условное обозначение метрической резьбы регламентирует ГОСТ 8724-81. Оно состоит из буквы М (символа метрической резьбы), номинального диаметра резьбы, шага и направления резьбы (если она левая). Многозаходные метрические резьбы обозначают (после номинального диаметра) буквами Рh, значением хода резьбы, буквой Р и числовым значением шага. Пример обозначения трехзаходной левой метрической резьбы с номинальным диаметром 24 мм, с шагом 1 мм и значением хода 3 мм:М24´Рh4Р1-LH.

Примеры обозначения метрической резьбы и варианты его нанесения на чертеже приведены на рис. 2.14. Варианты нанесения обозначений на рис. 2.14, а и 2.14, в предпочтительней.

Условное обозначения метрической конической резьбы(ГОСТ 25229-82) включает буквенное обозначение (МК), диаметр резьбы в основной плоскости, шаг и направление (если оно левое). Обозначение наносят, как показано на рис. 2.15, 2.16 . Варианты нанесения обозначения на рис. 2.15, а и 2.16, а предпочтительней.

Условное обозначение трубной цилиндрической резьбырегламентирует ГОСТ 6357-81. Оно состоит из буквы G и условного размера – внутреннего диаметра трубы в дюймах. Обозначение наносится на изображение, как показано на рис. 2.17, 2.18. Варианты нанесения обозначения на рис. 2.17, а и 2.18, а предпочтительней.

Условное обозначение трубной конической резьбы (ГОСТ 6211-81) состоит из буквенного обозначения R (наружная резьба) и Rс (внутренняя резьба), диаметра резьбы в основной плоскости в дюймах (рис. 2.19 и 2.20). Варианты нанесения обозначения на рис. 2.19, а и 2.20, а предпочтительней.

2.19 и 2.20). Варианты нанесения обозначения на рис. 2.19, а и 2.20, а предпочтительней.

Условное обозначение трапецеидальной резьбы. Обозначение однозаходной трапецеидальной резьбы (ГОСТ 9484-81) состоит из букв Tr, наружного диаметра и шага (рис. 2.21 и 2.22). Варианты нанесения обозначения на рис. 2.21, а и 2.22, а предпочтительней.

Обозначение многозаходной трапецеидальной резьбы (ГОСТ 24739-81) состоит из букв Tr, наружного диаметра, хода и шага (рис. 2.23 и 2.24). Варианты нанесения обозначения на рис. 2.23, а и 2.24, а предпочтительней.

Условное обозначение упорной резьбы(ГОСТ 10177-82) состоит из буквы S, наружного диаметра и шага резьбы:S28×5. Для многозаходной резьбыобозначение состоит из буквы S, наружного диаметра, хода и шага: S28×10(Р5)LH. Варианты нанесения обозначения на рис. 2.25, а и 2.26, а предпочтительней.

Условное обозначение круглой резьбы для электротехнической арматуры по ГОСТ 28108-89 состоит из букв Е (серия) и наружного диаметра, например, Е27 (рис. 2.27).

Резьба прямоугольная не стандартизованная на чертежах задается всеми конструктивными размерами: наружным и внутренним димаметрами, шагом, шириной зуба. Варианты нанесения размеров резьбы с прямоугольным профилем показаны на рис. 2.28, а, б,в. Рекомендуется показывать в масштабе увеличения профиль данной резьбы и все ее размеры.

Что делать, если не откручивается колесный болт

Некоторые автолюбители не знают, что делать, если крепеж не двигается. Первым делом следует поставить транспортное средство на ручник и убедиться, что транспорт неподвижен. Прикипевший болт откручивается следующими способами:

- Метод использования рычага. Из-за недостаточной длины ручки колесного ключа не получается провернуть болт с требуемым усилием. Просто и безопасно использовать удлинитель ручки ключа или инструмент с длинной рукояткой.

Такое приспособление повысит силу механического влияния. Опытные автомобилисты для удлинения рукоятки рекомендуют использовать металлическую трубу.

Такое приспособление повысит силу механического влияния. Опытные автомобилисты для удлинения рукоятки рекомендуют использовать металлическую трубу. - Использовать силу ног. Если руками открутить болт не удается, нужно попробовать надавить на инструмент ногой. Рукоятка ключа должна быть расположена параллельно поверхности земли. Потребуется нажать ногой на ключ и провернуть его против часовой стрелки. В крайнем случае, потребуется стать на ключ двумя ногами, а руками держаться за кузов автомобиля.

- Применить молоток или киянку. Потребуется взять в руки оба инструмента, киянку расположить в нужном месте и произвести удар молотком. Вариант поможет сдвинуть резьбу застывшей гайки. В крайних случаях молоток может заменить камень. Следует избегать скользящих ударов, которые наносят повреждения болту и ключу. Удары должны быть точными.

- Использование ключа с динамометром. Если крепеж колес был зафиксирован слишком сильно, рекомендуется воспользоваться приспособлением с динамометром.

Рекомендованные параметры усилия указаны в инструкции приспособления.

Рекомендованные параметры усилия указаны в инструкции приспособления. - Использование химических составов. В случае сильной затяжки болтов, следует применить средство Liqu >

Секретные болты и гайки, выполненные из титана или стали, способны защитить автомобильные колеса от кражи

При выборе секретных болтов следует принимать во внимание бюджетные возможности и функциональные особенности изделий

Стандартные резьбовые крепежные детали и их условные обозначения

Для соединения деталей применяются стандартные крепежные резьбовые детали: болты, винты, шпильки, гайки.

Резьбовые крепежные детали изготовляются по соответствующим стандартам и имеют, как правило, метрическую резьбу с крупным шагом, реже с мелким.

Каждая крепежная деталь имеет условное обозначение, в котором отражаются: класс точности, форма, основные размеры, материалы и покрытие.

Болты

Болт состоит из двух частей: головки и стержня с резьбой.

Условное обозначение болта: Болт ГОСТ 7798-70-2 – исполнение; М 16 – тип и размер резьбы; 1,5 – величина мелкого шага резьбы; 6g – поле допуска; 75 – длина болта ; 68 — условная запись класса прочности, указывающего, что болт выполнен из стали с определенными механическими свойствами; 09 – цинковое покрытие; ГОСТ 7798-70 – стандарт, указывающий, что болт имеет шестигранную головку и выполнен с нормальной точностью.

Гайки

Гайки навинчиваются на резьбовый конец болта, при этом соединяемые детали зажимаются между гайкой и головкой болта.

Условное обозначение гайки: Гайка М 24 -6Н. 6 ГОСТ 5915-70 -шестигранная гайка в исполнении 1 по ГОСТ 5915-70 с полем допуска 6Н, класса прочности 6, без покрытия. Чаще всего используют шестигранные гайки, конструкция и размеры которых определяются ГОСТом. Они разделяются на обычные (рисунок 16.2), прорезные (рисунок 16.3) и корончатые (рисунок 16.4).

Обычные гайки выпускаются в трех исполнениях и трех классов точности (А, В, С), нормальной высоты, низкие, высокие, очень высокие (рисунок 16.5), с нормальным или уменьшенным размером «под ключ».

Винты

Винтом называется резьбовый стержень, на одном конце которого имеется головка (рисунок 16.6). Головки бывают разных форм: цилиндрические, полукруглые, с потайной головкой и др.

Винты бывают двух видов – крепежные и установочные. Установочные винты применяются для регулировки зазоров и фиксации деталей при сборке.

Условное обозначение винта: Винт А М 8 – 6 g х 50. 48 ГОСТ Р 50404-92 -А – класс точности, М8 – диаметр резьбы, 6 g – поле допуска, 50 – длина, 48 -класс прочности.

Шпильки

Шпилька применяется в тех случаях, когда у деталей нет места для размещения головки болта, или если одна из деталей имеет значительно большую толщину, тогда применять слишком длинный болт неэкономично (рисунок 16.7).

Шпилька представляет собой цилиндрический стержень, имеющий с обоих концов резьбу. Одним нарезанным концом шпилька ввинчивается в резьбовое отверстие, выполненное в одной из деталей. На второй конец с резьбой навинчивается гайка, соединяя детали.

Условное обозначение шпильки исполнения 1: ГОСТ 22032-76 – М 24 – номинальный диаметр метрической резьбы с крупным шагом; 6g – поле допуска; 80 – длина шпильки ; 36 – класс прочности.

-длина шпильки, -длина гаечного конца, -длина завинчиваемого (посадочного) конца, с учетом сбега резьбы. Глубина завинчивания выбирается: – в деталях из стали, бронзы, латуни, титана; и – в деталях из ковкого и серого чугуна; и – в деталях из легких сплавов.

Шайбой называют деталь, устанавливаемую под гайку или головку винта (болта). Она предназначена для передачи и распределения усилий на соединяемые детали и для предохранения от самоотвинчивания гайки.

Шайбы изготавливают круглые (рисунок 16.8), квадратные (рисунок 16.9), пружинные (рисунок 16.10), зубчатые (рисунок 16.11) и т.п.

Пример обозначения:

Шайба 10Т65Г ГОСТ 6402-70, где Т- шайба тяжелого типа, 65Г – марка стали, ГОСТ 6402-70 – шайба пружинная.

Шплинты

Шплинтом называют пруток или кусок проволоки, которые пропускают сквозь радиальное отверстие деталей для их взаимного фиксирования (рисунок 16.12).

Пример обозначения: Шплинт 5×45.3.036 ГОСТ 397-79, где 5-условный диаметр шплинта, 45-длина, 3- условное обозначение материала, 036 – покрытие

| Рекомендую подробно изучить предметы: |

|

| Ещё лекции с примерами решения и объяснением: |

- Соединения разъемные и неразъемные в инженерной графике

- Виды конструкторских документов

- Обозначение уклона и конусности на чертежах

- Сопряжение линий и лекальные кривые

- Сечения в инженерной графике

- Выносные элементы в инженерной графике

- Сопряжения в инженерной графике

- Нанесение размеров на чертежах

Шероховатость резьбы на чертеже

Главная » Разное » Шероховатость резьбы на чертеже

Обозначение на чертежах шероховатости поверхностей деталей

Для обозначения на чертежах шероховатости поверхностей деталей ГОСТом 2940-63 установлены специальные знаки. [c.113]

[c.113]

Так, указанные на чертеже обозначения шероховатости поверхности деталей, подвергающихся покрытию, за исключением поверхностей резьбы, относятся к поверхности до их покрытия. Но если необходимо указать шероховатость поверхности после покрытия, то на изображении или в технических требованиях делают соответствующую оговорку После покрытия (рис. 96, в). Допускается указывать шероховатость поверхностей отдельно до и после покрытия. [c.110]

Нанесение обозначений шероховатостей поверхностей деталей на чертежах. Обозначается шероховатость поверхности по ГОСТ 2.309—73 (СТ СЭВ 1632—79) знаками, приведенными на черт. 154 и в табл. 19. [c.60]

Числовые величины Ra и Rz, выраженные в микрометрах, стандартизированы и сведены в таблицах ГОСТ 2789—73, их проставляют на чертежах, обозначая величину шероховатости поверхностей деталей и изделий. Цифры, характеризующие величину шероховатости, наносят вместе со знаками (рис. 24). Если перед цифрами нет буквенного обозначения, то нужно понимать при чтении чертежа, что шероховатость задана величиной Ra (рис. 24, а). Цифры, выражающие величину Rz, проставляют на чертежах справа от буквенного обозначения (рис. 24, б).

[c.15]

24). Если перед цифрами нет буквенного обозначения, то нужно понимать при чтении чертежа, что шероховатость задана величиной Ra (рис. 24, а). Цифры, выражающие величину Rz, проставляют на чертежах справа от буквенного обозначения (рис. 24, б).

[c.15]

Нанесение на чертежах обозначений шероховатости поверхностей производится в соответствии с ГОСТ 2309-1Ъ (СТ СЭВ 1632-79). Один из примеров обозначения шероховатостей поверхностей деталей машин показан на рис. 1.4. Для перехода от применявшегося ранее нормирования по классам шероховатости к нормированию по ГОСТ 2789 — 73 (СТ СЭВ 638 — 77) может быть использована табл. 1.1. [c.22]

Обозначения шероховатости поверхности на чертежах. На чертеже шероховатость обозначается только на тех поверхностях детали, которые соответствуют функциональным требованиям по обеспечению точности исполнительного размера и качества сопряжения с другой деталью или требованиям эргономического и декоративного характера. Шероховатость остальных поверхностей детали указывается в правом верхнем углу чертежа.

[c.621]

Шероховатость остальных поверхностей детали указывается в правом верхнем углу чертежа.

[c.621]

Обозначение шероховатости поверхностей деталей наносят знаком V (ГОСТ 2.309—68), рядом с которым указывают класс шероховатости поверхности по ГОСТ 2789—59. Поверхности деталей, сохраняющиеся в состоянии поставки и не подвергающиеся дополнительной механической обработке, обозначают знаком оо. Высота этих двух знаков должна быть примерно равной высоте размерных чисел на этом же чертеже. [c.22]

Шероховатость поверхностей деталей на сборочных чертежах обычно не наносят. Детали на сборку поступают, как правило, готовыми. В процессе сборки их обрабатывают редко, поэтому обозначения шероховатости поверхностей, как и все их размеры, слесарю-сбор-щику не нужны. [c.228]

Текстовыми надписями и обозначениями указывают величины уклонов, литейных радиусов, обозначения шероховатости поверхностей после литья и т. д. по типу записей на чертежах штампованных деталей. [c.196]

[c.196]

Форматы (301) Масштабы (302) Линии (303) Шрифты чертежные (304) Изображения — виды, разрезы, сечения (305) Обозначения (графические) материалов и правила их нанесения на чертежах (306) Нанесение размеров и предельных отклонений (307) Указание на чертежах предельных отклонений формы и расположения поверхностей (308) Нанесение на чертежах обозначений шероховатости поверхностей (309). Нанесение на чертежах обозначений покрытий термической и других видов обработки (310) Изображение резьбы (3 1) Условные изображения и обозначения швов сварных соединений (312) —швов неразъемных соединений (313) Указания на чертежах о маркировании и клеймении изделий (314) Изображения упрощенные и условные крепежных деталей (315) Правила нанесения на чертежах надписей технических требований и таблиц (316) Аксонометрические проекции (317). [c.363]

Необходимо особо выделить сопрягаемые поверхности, уяснить шероховатость, размеры, проставленные с предельными отклонениями и обозначениями посадок. Несмотря на то что отдельная деталь на чертеже изображается без взаимной связи с другими деталями, фактически ее связь с ними находит отражение в размерах, значениях параметров, шероховатости поверхностей ее элементов, технических требованиях.

[c.30]

Несмотря на то что отдельная деталь на чертеже изображается без взаимной связи с другими деталями, фактически ее связь с ними находит отражение в размерах, значениях параметров, шероховатости поверхностей ее элементов, технических требованиях.

[c.30]

Обозначение шероховатости поверхности одинаковых элементов деталей (отверстий, пазов, зубьев, ребер и т. п.), количество которых указано на чертеже, наносится один раз независимо от числа изображений (рис. 338,а). [c.185]

Правила нанесения обозначений шероховатости поверхностей на чертежах деталей, подвергаемых покрытию, равно как и размеров, приведены в ГОСТ 2.107—68 Единая система конструкторской документации. Основные требования к рабочим чертежам . Указанные на чертеже обозначения шероховатости поверхности, подвергающейся покрытию, относятся к ней до покрытия. В отличие от ГОСТ 2940—63 это правило распространяется на все поверхности, не исключая [c.74]

Деталь изображают с теми размерами, обозначениями шероховатости поверхности и другими параметрами, какие она должна иметь перед сборкой. Форма, размеры и шероховатости поверхности элементов деталей, получаемые в результате обработки при сборке, указывают на сборочном чертеже.

[c.162]

Форма, размеры и шероховатости поверхности элементов деталей, получаемые в результате обработки при сборке, указывают на сборочном чертеже.

[c.162]

При необходимости указания на чертежах деталей допустимой волнистости рекомендуется использовать обозначения шероховатости поверхности, например как указано на рис. 11. В числителе указывается максимально допустимая высота волны, а в знаменателе — номинальный шаг. [c.134]

НАНЕСЕНИЕ НА ЧЕРТЕЖАХ ДЕТАЛЕЙ ОБОЗНАЧЕНИЙ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ, ОБОЗНАЧЕНИЙ ПОКРЫТИЙ, ТЕРМИЧЕСКОЙ И ДРУГИХ ВИДОВ ОБРАБОТКИ [c.210]

Примечания 1. На чертежах [и в таблицах D — наименьший поперечный размер концевой части обрабатываемой детали а, — размеры отрезаемой части детали, если деталь ие должна иметь центрового отверстия. Размеры, заключенные в таблицах в скобки, применять не рекомендуется. 2. Конусная (центрирующая) поверхность не грубее, (чем по классу шероховатости 6, другие поверхности центрового отверстия не грубее, чем по классу шероховатости 3 по ГОСТ 2789 — 73 (см. табл. 54). 3. Центровые отверстия должны быть обработаны, зачищены и не должны иметь забоин. Предельные отклонения размеров, не ограниченных допусками, назначаются по — ОСТ 1010 (см. табл. 5), отклонения углов конуса не более 30 . 4. Резьба по ГОСТ 9150—59. Допуски на резьбу по ГОСТ 16093—70 — посадка 7H/Sg (3-й кл. точности по ГОСТ 9253 — 59). 5. Формы, размеры и применение центровых отверстий для инструмента (оправки, калибры, вспомогательный инструмент и др.) см. в ГОСТ 14034 — 68. 6. Пример условного обозначения центрового отверстия формы А (без резьбы) с диаметром d = мм Отверстие центровое А I ГОСТ 14034 — 68 Для других форм без резьбы обозначения аналогичны. Пример условного обозначения центрового отверстия формы F с метрической резьбой диаметром й = М3 Отверстие центровое с резьбой F М3 ГОСТ 14034 —6S Для других форм с резьбой обозначения аналогичны. [c.464]

табл. 54). 3. Центровые отверстия должны быть обработаны, зачищены и не должны иметь забоин. Предельные отклонения размеров, не ограниченных допусками, назначаются по — ОСТ 1010 (см. табл. 5), отклонения углов конуса не более 30 . 4. Резьба по ГОСТ 9150—59. Допуски на резьбу по ГОСТ 16093—70 — посадка 7H/Sg (3-й кл. точности по ГОСТ 9253 — 59). 5. Формы, размеры и применение центровых отверстий для инструмента (оправки, калибры, вспомогательный инструмент и др.) см. в ГОСТ 14034 — 68. 6. Пример условного обозначения центрового отверстия формы А (без резьбы) с диаметром d = мм Отверстие центровое А I ГОСТ 14034 — 68 Для других форм без резьбы обозначения аналогичны. Пример условного обозначения центрового отверстия формы F с метрической резьбой диаметром й = М3 Отверстие центровое с резьбой F М3 ГОСТ 14034 —6S Для других форм с резьбой обозначения аналогичны. [c.464]

Обозначение чистоты поверхности на чертежах производят в соответствии с ГОСТ 2940-63. По этому ГОСТу допускается применение знака на чертежах, на которых нет необходимости специально назначать и определять шероховатость отдельных участков поверхности, например, в случаях, когда поверхности деталей и заготовок, полученные прокаткой, отливкой, штамповкой, ковкой и т. п., должны быть оставлены без дополнительной обработки.

[c.144]

п., должны быть оставлены без дополнительной обработки.

[c.144]

Обозначения шероховатости поверхности и правила нанесения их на чертежах изделий регламентированы ГОСТ 2.309—73 (СТ СЭВ 368—76) Обозначения шероховатости поверхностей . Контролю шероховатости подлежат только те поверхности деталей, на которые установлены требования к шероховатости. [c.344]

Допустимое значение шероховатости обработанных поверхностей деталей машин указывается на чертежах условными обозначениями по ГОСТ 2789-73. Предпочтительные значения параметра Ra для разных технологических методов обработки лежат в следующих пределах, мкм для предварительной, черновой, обработки 100. .. 22,5 для чистовой обработки 6,3. .. 0,4 для отделочной и доводочной обработки 0,2. .. 0,012. [c.300]

Нанося размеры элементов деталей, или после нанесения их констру тор указывает на чертеже параметры и характеристики шероховатое поверхностей, установленные ГОСТ 2789-73 обозначения покрытий

[c. 142]

142]

Рабочие чертежи деталей, как правило, разрабатываются на каждую деталь. На рабочем чертеже деталь следует изображать с теми размерами, обозначениями шероховатости поверхности и другими параметрами, подлежащими выполнению по данному чертежу, которые деталь должна иметь перед сборкой. [c.240]

В табл. 30 приведены максимальные числовые значения шероховатости R2 и Ra при базовых длинах I и условные обозначения классов чистоты поверхности на чертежах деталей. [c.107]

НАНЕСЕНИЕ НА ЧЕРТЕЖАХ ДЕТАЛЕЙ ОБОЗНАЧЕНИЙ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ И НАДПИСЕЙ, ОПРЕДЕЛЯЮЩИХ ОТДЕЛКУ И ТЕРМИЧЕСКУЮ ОБРАБОТКУ [c.139]

Указания. Перед выполнением задания следует изучить материал темы 3 специальной части программы, уделив особое внимание тем вопросам, которые недостаточно изучались в средней школе (литейные уклоны, центровые отверстия, галтели, нанесение на чертежах обозначений шероховатости поверхностей, обозначение материалов, применяемых для изготовления деталей, технические требования к рабочим чертежам, нанесение размеров по ГОСТ 2. 307—68).

[c.173]

307—68).

[c.173]

Для обозначения преобладающей шероховатости поверхностей детали отводится место в правом верхнем углу, а ниже помещают таблицы параметров. Эти таблицы составляют по формам, установленным стандартами для чертежей таких деталей, как зубчатые колеса, звездочки, зубчатые рейки, зубчатые (шлицевые) валы, детали, имеющие отверстия для сопряжения с зубчатым валом. Таблицы параметров помещают также и на чертежах деталей. имеющих зубчатые элементы, например, шпиндель сверлильного станка с зубчатой рейкой, вал с коническим зубчатым венцом и т. п. [c.99]

При деталировании на рабочих чертежах деталей необходимо проставить обозначения шероховатости поверхностей. [c.175]

Процесс выполнения чертежа детали можно разделить на четыре основных этапа а) подготовка к выполнению чертежа детали б) выполнение изображений деталей в) нанесение размеров и обозначений шероховатости поверхностей г) оформление чертежа. [c.288]

[c.288]

После того как чертеж прочтен (см. 84), можно приступать к его деталированию. Рекомендуется начинать деталирование с изображения простых деталей. Необходимо помнить, что на рабочем чертеже детали нужно иметь не только изображение детали, но и все данные для ее изготовления и контроля, т. е. размеры, обозначения шероховатости поверхностей, марки материала, покрытия, термической обработки и т. п. [c.382]

При выполнении рабочих чертежей деталей следует определить необходимость подготовки кромок под сварку размеры припусков на обработку, если детали обрабатываются после сварки необходимость выполнения отверстий и др. Следует выбрать рациональный профиль материала (лист, полоса, уголок, круг и т. п.) правильно обозначить и записать обозначения материала согласно стандарту определить теоретическую или фактическую массу деталей обозначить шероховатость поверхности записать необходимые технические требования на изготовление деталей. [c.404]

[c.404]

Обозначение шероховатости поверхности на изображении детали располагают на линиях контура, выносных линиях (по возможности ближе к размерной линии) или на полках (рис. 32). Шероховатость поверхностей повторяющихся элементов деталей (отверстий, пазов и т. п.) наносят на чертеже один раз (см. рис. 31 и 32). [c.23]

Нанесение на чертежах обозначений шероховатости (чистоты) поверхностей и надписей, определяющих отделку и термическую обработку деталей машин, производится в соответствии с ГОСТ 2940—63. [c.32]

В стандарты ЕСКД систематически-вносят необходимые изменения, вызванные, например, изменением системы допусков или дру-П1х точностных параметров. Так, при изменении параметров шероховатости поверхностей деталей (FO T 2789—73) в том же году был утвержден ЕОСТ 2.309—73 на обозначение шероховатости срок действия обоих стандартов был установлен с 01.01.1975 г. При изменении системы допусков на отклонения формы и расположения поверхностей детали был введен новый стандарт на обозначение на чертежах допусков формы и расположения поверхностей (ГОСТ 2. 308—79).

[c.68]

308—79).

[c.68]

Вышнепольский И. С. Выполнение чертежей в прямоугольных проекциях Стечение и разрезы Чертежи для чтения Построение наглядных изображений (аксонометрических проекций) Простановка размеров на чертежах Выполнение эскизов деталей 1 1зображение зубчатых колес и з/бчатых зацеплений Сборочные чертежи Изображение и обозначение резьбы на чертежах Обозначени шероховатости поверхностей . Ленинградская фабрика экранных пособий. [c.190]

Примечания 1. Для обозначения на чертежах поверхности с шероховатостью, превышающей 320 мк, приыеняется знак V 2. Знак со применяется на чертежах, на которых нет необходи мости специально определять шероховатость отдельных участков поверхностей, в случаях, когда поверхности деталей и заготовок, полученные прокаткой, отливкой, штамповкой, ковкой и т. п., должны быть оставлены без дополнительной обработки. [c.176]

Текстовыми надписями в технических требованиях или обозначениями на изображениях указьшают величины уклонов, радиусов, шероховатость поверхностей по типу записей на чертежах штампованных деталей. [c.177]

[c.177]

Если все поверхности детали имеют одинаковую шероховатость, ее обозначение на изображении не наносят, а указывают в правом верхнем углу чертежа. Аналогично поступают и в том случае, когда деталь имеет несколько групп поверхностей с одинаковой шероховатостью. При этом в правый верхний угол выносят обозначение шероховатости либо преобладаюш,нх по числу поверхностей, либо наиболее грубых. Рядом с обозначением преобладаюш,ей шероховатости вместо слова [c.72]

На чертеже детали указывают размеры, предельные отклонения, обозначение шероховатости поверхности и другие данные, которым она должна соответствовать перед сборкой (рис. 14.1, а). Если деталь будет обрабатываться в процессе сборки и изготовляется с, припуском, то на изображении наносят размеры, предельные отклонения, июроховатость п т. д., которым она должна соответствовать после сборки. [c.217]

Чертежи деталей. Проверяются а) данные указанные в пп. 1 и 5 б) соблюдение требований стандартов ЕСКД на условные изображения деталей (крепежных, арматуры, деталей зубчатых передач, пружин и т. п.), а также на обозначения шероховатости поверхностей, термообработки, покрытий, простановки предельных отклонений размеров, отклонений формы и расположение поверхностей и т. п. в) возможность замены оригинального конструктивного исполнения деталей стандартизованными или типовыми г) возможность использования ранее спроектированных и освоенных производством деталей сходной

[c.300]

Проверяются а) данные указанные в пп. 1 и 5 б) соблюдение требований стандартов ЕСКД на условные изображения деталей (крепежных, арматуры, деталей зубчатых передач, пружин и т. п.), а также на обозначения шероховатости поверхностей, термообработки, покрытий, простановки предельных отклонений размеров, отклонений формы и расположение поверхностей и т. п. в) возможность замены оригинального конструктивного исполнения деталей стандартизованными или типовыми г) возможность использования ранее спроектированных и освоенных производством деталей сходной

[c.300]

В справочнике кроме литературных и других источников широко использованы данные отечественных стандартов. Например, толькЬ в соответствии со стандартами ЕСКД разработаны правила нанесения предельных отклонений размеров на чертежах деталей и сборочных единиц правила указания на чертежах предельных отклонений формы и расположения поверхностей правила нанесения на чертежах деталей обозначений шероховатости поверхности, обозначений покрытий, термической и других видов обработки способы простановки размеров, оформления основных элементов в чертежах зубчатых колес, червяков и червячных колес данные о номенклатуре конструкторских документов, формах основных надписей и спецификаций указания по выбору масштабов, форматов чертежей, линий, а также упрощенные и условные изображения крепежных деталей. [c.7]

[c.7]

Изготовление рабочих чертежей деталей по эскизам обычно не вызывает затруднений, так как эта работа сводится лишь к тому, чтобы при помощи чертежных инструментов точно построить по размерам изображения детали и все то, что показано на эскизном чер.теже (разрезы, сече- ния, местные и дополнительные виды, обозначения шероховатости поверхности, размеры и т. п.). [c.249]

Примечания При необходимости указания полировки на сукне около знака обозначения шероховатости писать на сукне , например V 14 на сукне . 2. Для некоторых полированных поверхностей нет необходимости определять шероховатость, допускается обозначение ( -) полировать например фаски очковых стекол лентикулярной формы. 3. На чертежах оптических деталей следует применять условные графические обозначения покрытий, указанные в гл. XVII. [c.229]

Шероховатость поверхности, параметры шероховатости Ra, Rz, Rmax

Шероховатость поверхности – совокупность неровностей поверхности с относительно малыми шагами.

Для отделения шероховатости поверхности от других неровностей с относительно большими шагами (отклонения формы и волнистости) её рассматривают в пределах ограниченного участка, длина которого называется базовой длиной.

Шероховатость поверхности оценивается по неровностям профиля, получаемого путем сечения реальной поверхности плоскостью.

Числовые значения параметров шероховатости поверхности определяют от единой базы, за которую принята средняя линия профиля, т.е. базовая линия.

Для количественной оценки шероховатости наиболее часто используют три основных параметра:

Ra – среднее арифметическое из абсолютных значений отклонений профиля в пределах базовой длины.

Rz – высота неровностей по десяти точкам (сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины).

Rmax – наибольшая высота неровностей профиля в пределах базовой длины.

Предпочтительным является параметр Ra, поскольку определяется по большему количеству точек профиля. В связи с этим параметром Ra нормируется шероховатость образцов сравнения, используемых для оценки шероховатости в промышленности.

Параметры Rmax и Rz используют в тех случаях, когда по функциональным требованиям необходимо ограничить полную высоту неровности профиля, а также когда прямой контроль Ra с помощью профилометров или образцов сравнения не представляется возможным (поверхности, имеющие малые размеры или сложную конфигурацию, например режущий инструмент).

Требования к шероховатости поверхности устанавливают исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, то требования к шероховатости не устанавливают и шероховатость поверхности не контролируют.

Обозначение шероховатости поверхности

Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции.

Структура обозначения шероховатости поверхности включает знак шероховатости, полку знака и другие дополнительные указания. При применении знака без указания параметра и способа обработки его изображают без полки.

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1.5…5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже.

Знаки для обозначения шероховатости поверхности в зависимости от вида ее обработки

Основной знак, соответствующий обычному условию нормирования шероховатости, когда метод образования поверхности чертежом не регламентируется.

Знак, соответствующий, конструкторскому требованию, чтобы поверхность была образована удалением слоя материала, например, точением, шлифованием, полированием, травлением и т. п. (конкретный вид обработки может и не указываться).

Знак, соответствующий конструкторскому требованию, чтобы поверхность была образована без удаления поверхностного слоя материала, например, литьем, штамповкой, прессованием (конкретный вид образования поверхности может и не указываться).

Примеры обозначения шероховатости поверхности

| Графическое изображение шероховатости | Пояснение |

|---|---|

| Указано числовое значение параметра, соответствующие наиболее грубой допускаемой шероховатости, т.е. наибольшему предельному значению для параметра Ra, Rz и Rmax. Значения параметров Ra, Rz и Rmax указывают в мкм. | |

| Указано наименьшее значение параметра шероховатости. Способ применяется в отдельных случаях, когда для правильного функционирования недопустима слишком гладкая поверхность. | |

| Указаны числовые значения, соответствующие наибольшему и наименьшему предельным значениям нормируемого параметра. Значение, указываемое сверху, соответствует наиболее грубой допускаемой шероховатости. | |

Указано номинальное значение параметра с предельными отклонениями от него в % от номинального значения. Способ применяют в основном для образцов сравнения шероховатости поверхности или для образцовых деталей, служащих тем же целям. | |

| Указана шероховатость поверхностей образующих контур. | |

| Указан вид обработки поверхности. Указывается только в тех случаях, когда данный вид обработки является единственным, обеспечивающим требуемое качество поверхности. |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа. В упрощенном обозначении используют строчные буквы русского алфавита в алфавитном порядке, без повторений.

Условные обозначения направлений неровностей поверхности

Высота знака условного обозначения направления неровностей должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел.

Обозначение шероховатости на чертежах гост. Шероховатость поверхностей и ее обозначение

Знак наносится на поверхность, вид обработки которой конструктором не устанавливается.

Знак указывает, что шероховатость поверхности должна быть образована удалением слоя материала (точением, фрезерованием, шлифованием, полированием).

Знак указывает шероховатость поверхности, подлежащей образованию без удаления слоя материала (литьем, ковкой, прокатом, штамповкой и т. п.). Поверхности, не обрабатываемые по данному чертежу, обозначаются этим же знаком.

Если шероховатость всех поверхностей должна быть одинаковой, то знак, обозначающий шероховатость, помещают в правом верхнем углу чертежа (на расстоянии 5 – 10 мм от рамки) и на изображении не наносят – рис. 11.108, б. Размеры и толщина линий знака в 1,5 раза больше, чем знаков, наносимых на изображении.

При указании шероховатости поверхности, преобладающей на данном чертеже, в правом верхнем углу помещают обозначение этой поверхности и условное обозначение . Это означает, что все поверхности, у которых на изображении не нанесены обозначения шероховатости или знак , должны иметь шероховатость, указанную перед обозначением ) – рис. 11.108, в. Размеры знака , взятого в скобки, должны быть одинаковыми с размерами знаков, нанесенных на изображении.

Значение параметра шероховатости по ГОСТ 2789 – 73 указывают в обозначении шероховатости: для параметра Ra – без символа, например 0,5; для остальных параметров – после соответствующего символа, например: .

Знак указывает шероховатость, нормируемую номинальным значением Sm = 0,2 мм с предельным отклонением + 20 % на базовой длине 2,5 мм. Поверхность должна быть образована удалением слоя материала.

Знак предъявляет требования к шероховатости поверхности и нормируется значением Rz не более 20 мкм.

Знаком обозначена шероховатость поверхности, ограниченная значением Ra не более 0,63 мкм на базовой длине 0,25 мм. Метод образования поверхности не установлен.

При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например: – шероховатость, ограниченная значениями Rz в пределах 20 – 32 мкм на базовой длине 0,8 мм.

При нормировании требований к шероховатости поверхности указанием двух и более параметров значения параметров записывают в обозначении шероховатости сверху вниз в следующем порядке: параметр высоты неровностей профиля, параметр шага неровностей профиля, относительная опорная длина профиля, например: – шероховатость данной поверхности ограничивается значениями Ra в пределах 0,32 – 0,63 мкм на базовой длине 2,5 мм и значением Sm не более 0,12 мм на базовой длине 8 мм.

Способ обработки поверхности указывают в обозначении шероховатости только в случаях, когда он является единственным для получения требуемой шероховатости:

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа, например:

Обозначение шероховатости следует ставить на тех видах и разрезах, на которых проставлены размеры, относящиеся к соответствующим частям детали. Обозначение шероховатости располагают на линиях контура, выносных линиях или на полках линий – выносок. При недостатке места обозначение шероховатости допускается располагать на размерных линиях или на их продолжениях.

Если шероховатость одной и той же поверхности детали на отдельных участках должна быть различной, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующего размера и обозначений шероховатости (рис. 11.108, д).

Примеры нанесения знаков шероховатости на различных поверхностях приведены на рис. 11.108, к.

11.108, к.

ГОСТ 2.309-73

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ОБОЗНАЧЕНИЯ ШЕРОХОВАТОСТИ

ПОВЕРХНОСТЕЙ

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

Единая система конструкторской документации ОБОЗНАЧЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТЕЙ Unified system for design documentation. | ГОСТ Взамен |

Постановлением Государственного комитета стандартов Совета Министров СССР от 9 ноября 1973 г. № 2604 срок введения установлен

с 01.01.75

* Издание (апрель 2000 г.) с Изменениями № 1, 2, утвержденными в июне 1980 г., августе 1984 г.

(ИУС 11-80, 12-84)

Настоящий стандарт устанавливает обозначения шероховатости поверхностей и правила нанесения их на чертежах изделий всех отраслей промышленности. Стандарт полностью соответствует стандарту ИСО 1302. (Измененная редакция, Изм. № 1, 3).

Стандарт полностью соответствует стандарту ИСО 1302. (Измененная редакция, Изм. № 1, 3).

1.1. Шероховатость поверхностей обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования, кроме поверхностей, шероховатость которых не обусловлена требованиями конструкции. 1.2. Структура обозначения шероховатости поверхности приведена на черт. 1 . При применении знака без указания параметра и способа обработки его изображают без полки.

(Измененная редакция, Изм. № 3). 1.3. В обозначении шероховатости поверхности применяют один из знаков, изображенных на черт. 2 .

Высота h должна быть приблизительно равна применяемой на чертеже высоте цифр размерных чисел. Высота H равна (1,5 … 5) h. Толщина линий знаков должна быть приблизительно равна половине толщины сплошной основной линии, применяемой на чертеже. В обозначении шероховатости поверхности, способ обработки которой конструктором не устанавливается, применяют знак (черт. 2 a). В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак (черт. 2б). В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (черт. 1в) с указанием значения параметра шероховатости. (Измененная редакция, Изм. № 3). 1.4. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости. Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104-68. 1.5. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости: после соответствующего символа, например: Ra 0,4; Rmax 6,3; Sm 0,63; t 50 70; S 0,032; Rz 50.

2 a). В обозначении шероховатости поверхности, которая должна быть образована только удалением слоя материала, применяют знак (черт. 2б). В обозначении шероховатости поверхности, которая должна быть образована без удаления слоя материала, применяют знак (черт. 1в) с указанием значения параметра шероховатости. (Измененная редакция, Изм. № 3). 1.4. Поверхности детали, изготовляемой из материала определенного профиля и размера, не подлежащие по данному чертежу дополнительной обработке, должны быть отмечены знаком без указания параметра шероховатости. Состояние поверхности, обозначенной знаком , должно соответствовать требованиям, установленным соответствующим стандартом или техническими условиями, или другим документом, причем на этот документ должна быть приведена ссылка, например, в виде указания сортамента материала в графе 3 основной надписи чертежа по ГОСТ 2.104-68. 1.5. Значение параметра шероховатости по ГОСТ 2789-73 указывают в обозначении шероховатости: после соответствующего символа, например: Ra 0,4; Rmax 6,3; Sm 0,63; t 50 70; S 0,032; Rz 50. Примечание. В примере t 50 70 указана относительная опорная длина профиля t p = 70 % при уровне сечения профиля р = 50 %, (Измененная редакция, Изм. № 3). 1.2-1.5. (Измененная редакция, Изм. № 2). 1.5а. При указании наибольшего значения параметра шероховатости в обозначении приводят параметр шероховатости без предельных отклонений, например: . 1.5б. При указании наименьшего значения параметра шероховатости после обозначения параметра следует указывать « min », например: ; . (Измененная редакция, Изм. № 3). 1.5а, 1.56. (Введены дополнительно, Изм. № 2) . 1.6. При указании диапазона значений параметра шероховатости поверхности в обозначении шероховатости приводят пределы значений параметра, размещая их в две строки, например: