Как в домашних условиях закалить металл – Как закалить металл в домашних условиях?

alexxlab | 12.04.2020 | 0 | Разное

Как закалить металл в домашних условиях

Термическая обработка металла является одним из основных методов повышения его параметров: твердость, прочность. Наиболее распространенная и применяемая процедура – закалка металла. Она уже на протяжении многих веков стоит на вооружении человечества. Сейчас эта процедура с успехом осуществляется не только на промышленных предприятиях, но и умельцами в быту для улучшения изделий из металла. Если обладать знаниями о том, как закалить металл в домашних условиях, то твердость предмета можно увеличить до нескольких раз. Причин для проведения этой операции может быть много. К примеру, к подобной технологической операции прибегают, когда необходимо придавать такую прочность, например, ножу, чтобы им можно было разрезать стекло.

Чаще всего закалке подвергают режущие инструменты. Стоит отметить, что термообработка им проводится не только, когда требуется повышение твердости, но и когда необходимо уменьшить эту характеристику. При слишком маленькой твердости режущей частью станет сложно пользоваться, она станет заминаться. При очень высокой – станет крошиться под нагрузкой.

Когда возникла потребность увеличения прочности изделия, то не нужно расстраиваться – закалка стали в домашних условиях сможет помочь. Вам не потребуется особое оборудование и специальный инструмент. Но стоит понимать, что этой процедуре не поддадутся стали с малым процентным содержанием углерода (малоуглеродистые). Инструментальная и углеродистая стали обрабатываются с легкостью.

Что такое закалка?

Технология подразумевает осуществление термической обработки железа. Он включает в себя нагрев до определенных температурных значений, при которых происходят изменения в структуре кристаллической решетки, а затем скорое охлаждение в жидкой среде (воде, масле). Цель – увеличение твердости.

Существует процедура, при которой температура нагрева не доводится до момента трансформации кристаллической решетки. В такой ситуации происходит фиксация состояния, характерное нагретому металлу. Такой эффект называется перенасыщенным твердым раствором.

Закалка с изменением решетки применяется для стали и ее сплавов. Для цветных металлов предусмотрена процедура без полиморфных изменений.

По завершении подобной процедуры стальной сплав будет иметь большую твердость, но появляется увеличенная хрупкость. Теряются свойства пластичности.

Для снижения излишней хрупкости после нагревания с изменениями кристаллической структуры используется другой процесс – отпуск. Он осуществляется меньшей температурой с последующим постепенным охлаждением заготовки. За счет этого в металле происходит снижение напряжений и понижается хрупкость.

Особенности технологического процесса

Закалка производится в 2 стадии. В первой заготовка нагревается до необходимой температуры, а во 2 – охлаждают. Различные типы металлов и сталей различаются друг от друга структурой. Из-за этого процесс термообработки отличается.

Провести закалку предлагают многие организации, но цена услуг будет не маленькой. Она станет зависеть от массы обрабатываемой заготовки. По этой причине стоит проводить соответствующую термообработку металла в домашних условиях.

Когда вы будете выполнять операцию своими силами, то чрезвычайно важно правильно проводить нагревание. При нагреве на поверхности детали не должны выявляться черные или голубые пятна. Правильный процесс нагрева сопровождается ярко-красной расцветкой металла. Разобраться с процедурой поможет видео, показывающее как проводить нагрев.

Для нагрева материала до необходимой температуры может использоваться:

- Специальную электрическую печь;

- Паяльную лампу;

- Открытый огонь от костра.

Выбирать источник нагрева следует исходя из того, до какого температурного значения следует нагревать заготовку.

Способ охлаждения следует подбирать также из особенностей металла, а также от желаемого конечного результата. К примеру, при необходимости закалки не всей заготовки, а лишь отдельной части, то охлаждать тоже необходимо точечно. Для этого подойдет струя воды.

Технология закалки может включать в себя охлаждение мгновенного, постепенного или многоступенчатого типа.

Процесс быстрого охлаждения предусматривает применение охлаждающей жидкости одного типа. Он подходит для закалки углеродистой или легированной стали. Чтобы охладить подобным образом потребуется одна подходящая емкость.

Когда требуется закалка другого типа стали или потребуется проводить отпуск, то используются двухступенчатые методы охлаждения. В таком случае нагретая заготовка на первом этапе помещается в резервуар с водой, а затем переносится в масло – минеральное или синтетическое, в котором осуществляется последующий процесс охлаждения. Но категорически запрещается сразу помещать нагретую деталь в масло, т. к. оно способно воспламеняться.

Для верного подбора режимов закалки разных типов сталей необходимо использовать соответствующие таблицы.

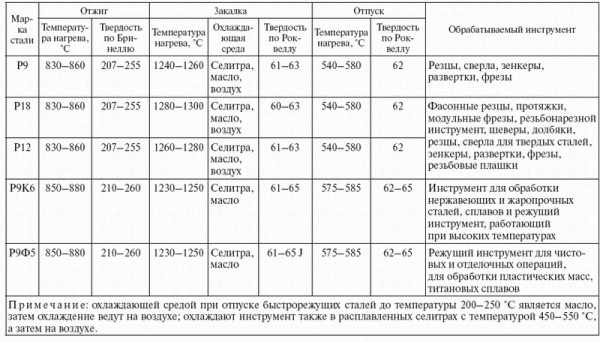

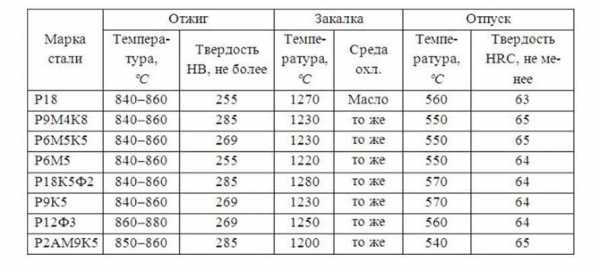

Для быстрорежущих сталей

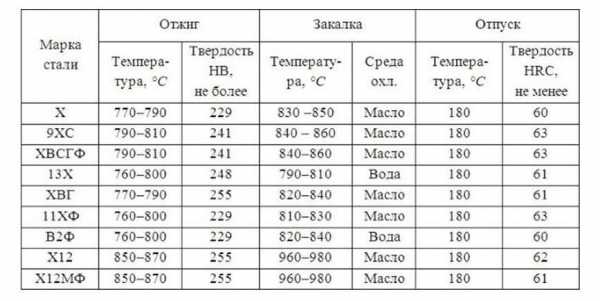

Для легированных инструментальных сталей

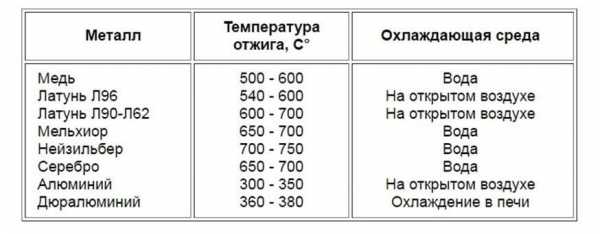

Для углеродистых инструментальных сталей

Среда охлаждения

Достигнутый результат закалки во многом будет зависеть от схемы охлаждения. Различные стали, как было сказано выше, охлаждаются различными типами. Так, для низколегированных сталей используется вода или растворы, а для нержавеющих – масло и соответствующие растворы.

Важным моментом является то, что выбор среды для охлаждения должен учитывать то, что вода охлаждает деталь быстрее, чем масло. К примеру, вода 18°С может провести охлаждение сплава с температурой 600°С за 1 секунду. Масло же способно снизить температуру лишь на 150°С.

Для получения высокой твердости металла, процесс охлаждения осуществляется под потоком холодной воды. Еще чтобы увеличить эффект закалки можно приготовить соляные растворы. В воду добавляется примерно 10% соли. Также используется кислотные жидкости, содержащие минимум 10% кислоты, в основном серной.

Помимо охлаждающих жидкостей, важным моментом будет режим и скорость охлаждения. Температура обязана понижаться не менее 150°С/сек. Так, за три секунды температурное значение должно понизиться до 300°С. В последующем охлаждать можно при любой скорости, т.к. полученная структура в процессе скорого охлаждения в дальнейшем разрушаться не будет.

Обращаем внимание, что чрезмерно быстрый процесс охлаждения приведет к повышенной хрупкости. Этот момент необходимо учитывать во время самостоятельной закалки.

Можно выделить следующие методы для охлаждения:

- Использование единственной среды. Заготовка помещается в жидкость и полностью там охлаждается;

- В 2 средах. Используется масло и вода (солевые растворы). Углеродистые стали для начала охлаждаются с помощью воды, а после – в масле;

- Струйный метод. Заготовки охлаждаются под струей воды. Удобный способ для закалки отдельных участков;

- Ступенчатый способ с выдержкой температурных режимов.

Закалка стали на открытом огне

Как было сказано выше, закалить металл возможно дома, применяя для этого открытое пламя костра. Начинается все, конечно, с создания костра и подготовки большого объема раскаленных углей. Еще вам понадобятся 2 емкости. В первую наливается холодная вода, а в другую – масло (синтетика/минеральное).

Для извлечения раскаленного металла потребуются клещи или аналогичный инструмент. После того как инструмент подготовлен и образовано достаточное количество угля, можно укладывать заготовки.

Расцветка находящихся в костре углей способна сигнализировать об их температуре. Наиболее горячими являются обладающие ярко-белым оттенком. Необходимо наблюдать и за цветом огня в костре. Он также сигнализирует о степени нагрева внутренней части. Оптимальной ситуацией является окрас пламени малиновых тонов, а не белых. Последний случай говорит о чрезмерно высокой температуре костра. Имеется риск перегрева.

Каким становится цвет прогреваемого железа тоже следует наблюдать с внимательностью. Не стоит допускать, чтобы на режущей кромке образовывались темные пятна. Если металл посинел, то это значит, что он чрезмерно стал мягким и пластичным. Достигать этого состояния не стоит.

После завершения прокалки до необходимого уровня, можно начинать последующую стадию охлаждения. Для начала заготовка помещается в резервуар с маслом. Делается это в несколько заходов с интервалом в три секунды, с максимальной резкостью. Промежуток между опусканием потихоньку необходимо увеличивать. После утраты сталью яркости возможно начинать процесс охлаждения в воде.

Когда деталь охлаждается в воде требуется осторожность. На ее поверхности могут оставаться масляные капли, которые могут воспламениться. Также после погружения детали вода должна перемешиваться – для сохранения прохлады. Наглядно изучить процесс возможно на видео.

Для термообработки отдельных сортов стали и цветных металлов температуры открытого пламени костра не будет хватать, т.к. не сможет прогревать железо до 9000 градусов. Для этого необходимо использование особых печей – муфельных или электрических. Изготовление дома электрического вариант – непростое мероприятие, а муфельное оборудование создать можно.

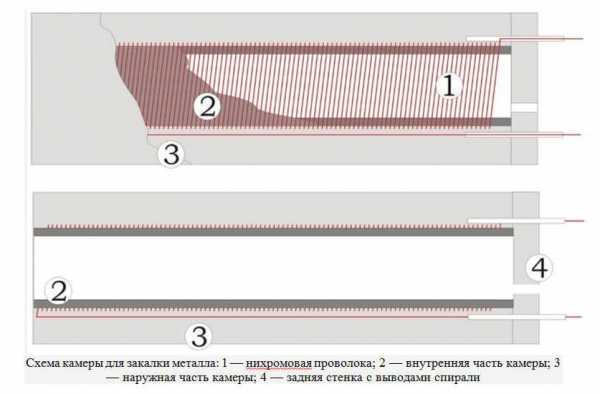

Камера для закалки своими руками

Если изготовить муфельную печь в домашних условиях, то она позволит закалять особые сорта стали. Главным элементом, который понадобится для сборки – огнеупорная глина. Ею нужно будет покрыть внутреннюю часть печки. Толщина покрытия должна быть до 1 см.

Для создания необходимой формы и габаритов рекомендуется заранее подготовить картонную форму, которая пропитана парафином. На ней станет размещаться глина. Она разводится с водой. Далее густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон самостоятельно будет отставать по высыханию. Металлическая заготовка будет помещаться внутрь в отверстие, закрываемое дверцей (также из глины).

Для создания необходимой формы и габаритов рекомендуется заранее подготовить картонную форму, которая пропитана парафином. На ней станет размещаться глина. Она разводится с водой. Далее густой однородной массой обмазывается изнаночная сторона картонной заготовки. Картон самостоятельно будет отставать по высыханию. Металлическая заготовка будет помещаться внутрь в отверстие, закрываемое дверцей (также из глины).

Камера и дверца должны сначала просушиться на открытом воздухе, а затем дополнительно – с температурой в 100°С. Затем обжигаются в печке с постепенным подъемом температуры до 900°С. По завершении обжига и остывания элементы соединяются.

Готовая камера обматывается нихромовой проволокой. Ее диаметр – 0,75 мм. Первый и последние слои скручиваются между собой. При наматывании необходимо оставлять зазоры между витками. Они также должны заполняться глиной для исключения замыканий. После высыхания глины с изоляцией и проволокой поверхность вновь покрывается глиной. Толщина составляет около 12 см.

Когда поверхностный слой высохнет, камера должна поместиться в металлический корпус. Зазор между металлом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему пространству корпус из металла также должен обладать дверью, отделанной внутри плиткой из керамики. Любые остающиеся зазоры необходимо заделывать глиной и крошкой.

Когда поверхностный слой высохнет, камера должна поместиться в металлический корпус. Зазор между металлом и глиняной камерой заполняет асбестовая крошка. Для обеспечения доступа к внутреннему пространству корпус из металла также должен обладать дверью, отделанной внутри плиткой из керамики. Любые остающиеся зазоры необходимо заделывать глиной и крошкой.

Нихромовая проволока выводится с тыльной стороны каркаса. К ней будет подводиться электрическое напряжение. Для контроля за температурой и процессами внутри на лицевой части можно сделать пару отверстий по 1-2 см.

Подобное самодельное изделие позволит вам своими силами закалять любые инструменты из стали, требующей повышенной температуры (до 950°С). Вес его будет составлять примерно 10 кг. К тому же оно позволит существенно сэкономить на серийных моделях, которые довольно дорогостоящие.

oxmetall.ru

Как закалить металл – все о закалке стали в домашних условиях

Как закалить металл в домашних условиях? Закалка — это вид термической обработки железоуглеродистых сплавов. Эти сплавы формально называют сталью. Как правило, процесс термической обработки стали осуществляется путем нагревания, быстрого охлаждения и повторного нагрева выбранного материала.

Когда сталь быстро охлаждается, атомы «замораживаются» в нестабильном положении. Сталь очень твердая, но очень хрупкая. При отпуске стали атомам разрешается перестраиваться в более устойчивое положение. Твердость стали приносится в жертву пластичности (способность материалов к растяжению или деформации). Конечным результатом является материал с повышенной прочностью и ударной вязкостью.

Эти свойства позволяют материалу изгибаться перед разрушением и не ломаться, что может быть полезным во многих структурных применениях. Выполненные этапы представляют собой общую схему, демонстрирующую, как некоторые механические свойства стали повышаются при отпуске. Различные составы и другие сплавы стали могут требовать различного времени нагрева и температуры, а также разных закалочных сред в зависимости от использования материала. В нашем общем случае потребуется 10-15 минут.

Безопасность:

Если ваши шаги отличаются от того, что приведено в общей процедуре, то, возможно, потребуется предпринять дополнительные меры для обеспечения надлежащей безопасности. Огонь будет исходить от паяльной лампы, поэтому будьте предельно осторожны при нагревании стали. Наконец, рекомендуется всегда надевать защитные перчатки, особенно для более сложных процедур.

Вещи, которые вам понадобятся:

- Паяльная лампа

- Два стальных стержня марки 1040 по 15 см

- Огнетушитель

- Защитные очки и перчатки

- Холодная водопроводная вода в большом ведре

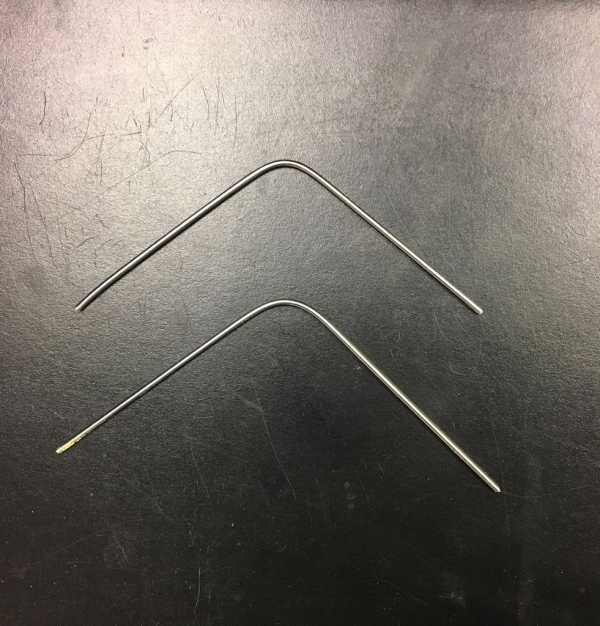

Шаг 1: Согните стержни

Убедитесь, что окружающая среда безопасна. Возьмите два стальных стержня и согните их в форме буквы «U». Будьте осторожны, чтобы не перегнуть их слишком сильно и не сломать сталь.

Шаг 2: Зажгите паяльную лампу

Включите газ и зажгите горелку. Обязательно направляйте горелку в сторону от своего тела, как показано на фотографии. Убедитесь, что пока лампа горит, никто не находится ближе чем 1 метр от неё. На случай чрезвычайной ситуации поблизости должен находиться огнетушитель.

Шаг 3: Нагрев

Поместите изогнутую часть («U») в самую горячую часть пламени, удерживая стержень за два конца. Самая горячая часть пламени — маленький конус посередине пламени. Вращайте, пока он нагревается пламенем, чтобы нагрев был равномерным. Тепло от паяльной лампы «возбуждает» атомы и они становятся более подвижными, начиная перестраиваться.

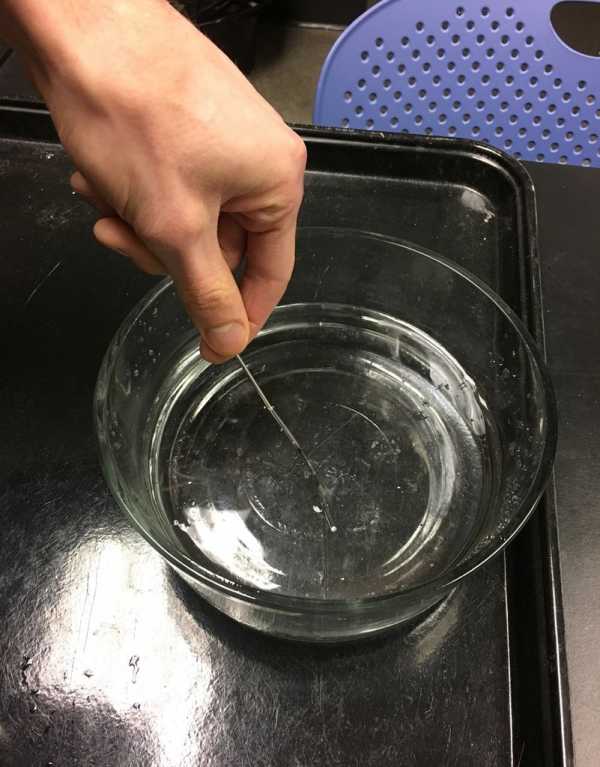

Шаг 4: Гашение

Когда стержень станет темно-оранжевого цвета, выньте его из пламени и быстро окуните в воду в ведре, как показано на фотографии (это называется гашением). Тушение резко уменьшает движение атомов и может быть расценено как «замораживание» атомов на месте. В этот момент атомы находятся в нестабильном положении.

Шаг 5: Повторите

Повторите шаги 3 и 4 со вторым стержнем.

Шаг 6:

Возьмите второй стальной стержень и закалите его, нагревая факелом в течение примерно 10 секунд. Не трогайте первый! Снова погасите его в воде. Это позволит атомам «расслабиться» и расположиться в более устойчивом положении.

Шаг 7: Выпрямление стержней

Попытайтесь правильно выпрямить оба стержня, чтобы понять разницу в их механических свойствах. Первый стержень (который не был отпущен), будет очень хрупким и сломается, поскольку атомы не находятся в устойчивом положении. Второй (стержень, который был разогрет или отпущен), согнется, но форма «U» останется. Поскольку этот стержень был отпущен, и атомам было позволено «расслабиться» в устойчивом положении, материал становится прочнее и жестче.

masterclub.online

Виды и способы закалки металлов

Закалка металла представляет собой термообработку, при которой заготовки из стали разогревают до температуры, превышающую критическую, выдерживают при нем определенное время, резко остужают в воде либо масле.

Главное предназначение закалки стали – получить твердый, прочный, износостойкий металл. Качество закалки зависит от температуры и быстроты разогрева/охлаждения, времени выдержки.

Температуру разогрева под закаливание для большей части металлов устанавливают по расположению критических точек. Закалку металлов типа нержавейки осуществляют при более высоком температурном уровне, чем закаливание обычной стали. К примеру, нержавейка 4Х13 закаливается при 1100 градусах. Сталь Р18 закаляется при 1250 градусах. Это необходимо, чтобы обеспечить полное растворение лишних карбидных элементов.

Скорость разогрева

Быстрота разогрева зависима от формы заготовок, их прокаливаемости, вида нагревающих печей и среды нагревания. К примеру, шаровая деталь разогревается в 3 раза, а цилиндровая – в 2 раза медленнее, чем пластина. Чем выше скорость разогрева, тем производительнее нагревающая печь.

Если заготовки расположены рядом друг с другом плотным образом, то на их нагрев придется потратить много времени. Для определения времени разогрева изделий специалисты обыкновенно используют технологические карты. В них включен список всех процедур обрабатывания заготовок, указана вся нужная информация (температурный уровень, продолжительность прогрева, метод охлаждения, используемые устройства).

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

Среднее время разогрева заготовок таково (указано время для нагрева одного миллиметра):

- электропечь (800 градусов) – 50 секунд;

- пламенная печь (1300 градусов) – 18 секунд;

- соляная ванна (1300 градусов) – 9 секунд.

При термообработке необходимо не только разогревать железо до нужного температурного уровня, но и выдерживать при нем до окончания структурных изменений. Следовательно, полное время нахождения изделий в нагревательной среде складывается из продолжительности разогрева и выдержки.

Среды охлаждения

Для того чтобы охлаждать изделия из стали, обычно используют разные среды закаливания: воду, соляные растворы, плавленую соль, минеральные масла и так далее. Среды закалки значительно различаются по физическим характеристикам.

Самой лучшей средой для закаливания металла является та, в которой охлаждение проходит быстро при 500-650 градусах и медленно – при 200-300 градусах. Универсальной среды в данный момент не существует.

Типы закаливания

Разные виды закалки отличаются по методу охлаждения. Чем более сложная форма у заготовки, тем ответственнее нужно отнестись к подбору охлаждающей среды. Изделия должны становиться твердыми, не иметь трещинок.

Полная закалка делится на такие разновидности:

1. В одном охладителе. Самый легкий и популярный метод. Заготовку, разогретую до температуры закаливания, опускают в охлаждающую среду. Она располагается там, пока полностью не остынет. Данный метод применяют при закаливании простых изделий, которые изготовлены из углеродистой/легированной стали. Заготовки из углеродистой стали остужаются в воде (кроме изделий радиусом менее 2 миллиметров), из легированной – в масляной жидкости. Этот метод можно использовать при осуществлении механизированной закалки металлов.

2. В 2 средах (прерывистая). Метод, при котором изделие остужают в воде, а потом опускают в другую охлаждающую среду для закалки (масляная жидкость). Способ используется при обработке инструмента, произведенного из металла с большим содержанием углерода.

Минус подобного метода состоит в том, что непросто определить продолжительность нахождения изделия в воде. Если передержать деталь в воде, она покоробится, на ней появятся трещинки. Специалист, использующий подобные способы закалки, должен быть опытным и высококвалифицированным.

3. Струйчатая. Заготовки, для которых достигнута температура закалки, остужаются водной струей. Подобный используется при обработке внутренних участков, штампов высадки, матриц, иного штамповочного инструмента, у которого рабочая часть должна располагать мартенситной структурой.

Если использовать такие способы закалки, паровая рубашка не формируется. Детали прокаливаются глубже, чем при обыкновенном закаливании в воде. Быстрота остывания зависит от температурного уровня, водного напора, радиуса и числа отверстий в брызгале, угла, который образует струя с заготовкой.

4. С самоотпуском. Метод заключается в том, что изделия держат в охладителе не до полного остывания. В некоторый момент охлаждение останавливают, чтобы обеспечить сохранение в середине заготовки тепла, нужного для самоотпуска. Данный момент определяется опытным путем. Качество термообработки прямо зависимо от квалификации рабочего.

Закалка и отпуск контролируются по цветам побежалости, которые возникают на светлой части заготовки. Возникновение цветов побежалости при 200-300 градусах обусловлено появлением на изделии оксидной пленки небольшой толщины.

Такие способы закалки используют для обработки ударного инструментария (зубила, бородки, керны). У данных приспособлений твердость должна снижаться равномерным и постепенным образом.

5. Ступенчатая. Разогретые заготовки остужают в медленно охлаждающейся среде (плавленая соль, горячая масляная жидкость). За время небольшой выдержки происходит выравнивание температурного уровня. После этого выполняется финальное охлаждение.

Ступенчатая полная закалка позволяет уменьшить напряжения внутри детали. Ее часто используют в промышленности, в особенности при производстве инструмента. Она дает возможность осуществлять правку и рихтовку раскаленных изделий.

6. Изотермическая. Такая полная закалка заключается в том, что изделие нагревается до нужного температурного уровня и охлаждается в изотермической среде до 230-340 градусов. Выдержки заготовок в среде закаливания должно быть достаточно, чтобы аустенит полностью превратился в троостит. После превращения закаленное изделие остужается на воздухе.

Такой вид закаливания применяют тогда, когда цель закалки – сделать изделие максимально прочным, пластичным и вязким.

Дефекты, которые возникают при закаливании

Когда осуществляется закалка и отпуск изделия, внутри его возникают напряжения. Образуются трещинки, деталь деформируется, коробится, обезуглероживается, окисляется, появляются мягкие пятна.

- Трещинки. Этот брак нельзя исправить, он образуется при термообработке. В больших изделиях, к примеру, в матрицах и штампах для ковки, трещинки могут возникать даже при закаливании в масляной жидкости. Ввиду этого подобные изделия нужно остужать до ста пятидесяти градусов с резким отпуском.

Трещинки возникают при ошибках разогрева, а также тогда, когда скорость охлаждения при закалке слишком высокая. Обычно они появляются в уголках заготовок, выглядят дугообразно либо извилисто. - Деформирование, коробление. Возникают из-за того, что преобразования структуры, объема проходят неравномерно, внутри детали появляются напряжения при остывании. Ввиду этого при опускании изделия в среду закалки нужно принимать во внимание его форму, величину. К примеру, заготовки, которые имеют толстые/тонкие элементы, опускают в среду закаливания сначала той частью, которая толще.

В крупносерийном производстве для каждого изделия производятся особые приспособления. Цена их разработки окупается. Такие изделия, как колеса с зубцами, диски, плиты проходят закаливание в прессовочных/штамповочных устройствах. Это позволяет избежать коробления.

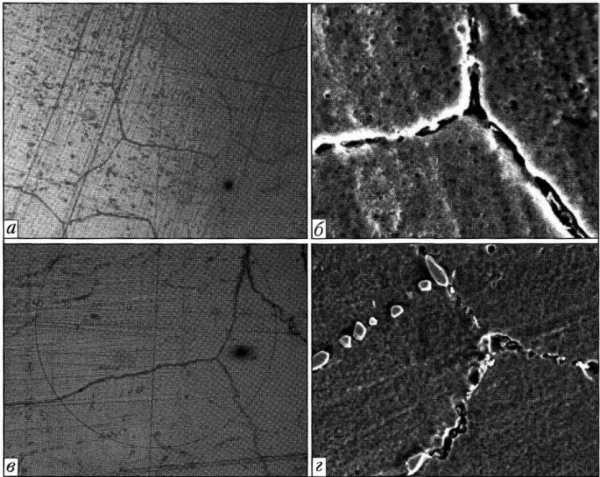

- Обезуглероживание. Этот процесс, по определению, заключается в том, что из металла уходит большая часть углерода. Деталь может обезуглеродиться при нагревании в электропечах, жидкостях (соляных ваннах). Это значительный дефект, сильно снижающий прочность изделия. Обнаружить его сложно. Обычно для этого применяется микрошлиф.

- Мягкие пятна. Представляют собой области заготовки, имеющие сниженную твердость. Дефект может быть обусловлен наличием окалины, грязи, обезуглероживанием, паровой рубашкой. От него избавляются струйчатым закаливанием в соленой воде.

- Недостаточная твердость. Обычно дефект проявляется при обработке инструмента, может быть обусловлен медленным охлаждением в закаливающей среде, малой температурой. Для его исправления изделие отпускают при температуре шестьсот градусов, после чего нормально закаливают.

- Перегревание. Структура перегретой детали крупнозерниста, изломана. Из-за этого механические характеристики металла невысоки. Для того чтобы измельчить зерна и подготовить заготовку к новому закаливанию, металл отжигают.

- Недогрев. При данном дефекте структура металла заключает в себе мартенситные и ферритные зерна. Они располагают малой твердостью. Дефект устраняется отжигом металла с повторным закаливанием.

Что такое закаливаемость? Это свойство металла, характеризующее его способность к закалке. Для каждого вида металла нужно подбирать оптимальный закалочный метод. При его выборе необходимо принимать во внимание также тип изделия. Ни в коем случае нельзя допускать превышения критической скорости закалки. Это может привести к возникновению разнообразных дефектов, которые придется устранять. Также нужно охлаждать деталь достаточное количество времени.

oxmetall.ru

Как закалить металл 🚩 закаливание металла в домашних условиях 🚩 Естественные науки

Автор КакПросто!

Производители режущего, рубящего и прочего металлического инструмента нередко допускают огрехи в закалке металла. Часто лезвие топора может быть недостаточно закалено или перекалено. Проверить качество закалки инструмента в момент покупки практически невозможно. Пользоваться в работе инструментом, который мнется или ломается, крайне неудобно. Поэтому вы можете попробовать закалить металл самостоятельно.

Статьи по теме:

Вам понадобится

- Костер, кузнечный клещи, две емкости, машинное масло, вода

Инструкция

Подготовьте место и необходимые материалы для закалки инструмента. Вам понадобится костер с углями и две емкости. Одну емкость заполните машинным маслом (моторным, дизельным, автолом). Вторую емкость заполните колодезной водой. Для того чтобы удерживать раскаленное железо, вам также понадобятся кузнечные клещи. Подготовленный для закалки инструмент поместите в костер, на угли Чем белее угли, тем выше их температура. Контролируйте процесс закалки. Поверхность металла в месте закаливания должна быть ярко малиновой, но не белой. Дело в том, что перегретый металл может попросту «сгореть». Проследите, чтобы цвет на поверхности металла распределялся равномерно, на закаливаемой кромке не должно быть темных участков. Не старайтесь закалить добела весь инструмент, закаливанию подлежит только режущая кромка. Если цвет металла будет недостаточно ярким (с синеватым оттенком), то сталь станет мягкой.Когда закаливаемый инструмент некоторое время полежал на углях и «созрел», возьмите его кузнечными клещами и окуните в емкость с маслом. Выдержите металлический инструмент в масле 3-4 секунды, выньте на несколько секунд и вновь резко опустите в ту же емкость. Металл должен приобрести «синюшный» цвет. Будьте осторожны – масло может вспыхнуть после того, как вы вынете инструмент из емкости в первый раз.

Теперь опустите инструмент в емкость с колодезной водой и оставьте до полного остывания. Для более резкого охлаждения помешивайте воду закаливаемым инструментом.

Вместо масла можно использовать обыкновенный кипяток. Однако помните, что многократно повторять процедуру закалки одного и того же инструмента не рекомендуется, поскольку металл накапливает «усталость» и портится, теряя свои рабочие свойства. После многократной закалки останется лишь пустить изделие в переплавку.

Источники:

- закаливание металла

Совет полезен?

Распечатать

Как закалить металл

Статьи по теме:

Не получили ответ на свой вопрос?

Спросите нашего эксперта:

www.kakprosto.ru

Закалка стали в домашних условиях?

SLMA 08-11-2005 15:23Други, подскажите, нужно маленикий штифтик закалить для Крыса1377, так вот если я его разогрею докрасна газовой горелкой, а потом в стакан с водой брошу – цель будет достигнута?

Штифтик из сверла планируется сделать…

Спасибо.

Будет. Только, если я не ошибаюсь, сверла уже каленые делают. Берешь сверло нужного диаметра, обрезаешь женой болгарина и наслаждаешься.

docalex 08-11-2005 16:05Легко. Только не перекали. Слишком твердый может сколоться в рабочем механизме. Сними окалину (мелкой шкуркой),попробуй потом надфилем. Если совсем не пилится, а скользит, то немного прогрей снова до появления синего цвета побежалости. Успеха!

docalex 08-11-2005 16:10То Артыемы:

Обычно хвостовики у сверел не калят, чтобы не обламывались. А СЛМА, как раз из хвостовика штифт кроит.

О! Раз появляется окалина, значит диаметр штифта уменьшится после закалки?

Интересно на сколько десяток расчитывать, если штифт 3мм?

Сергей, я думаю тебе незачем греть хвостовик сверла. Он и так для твоих целей подойдет. Твердость достаточная.

Насчет раскалить и в воду кинуть – я бы не рисковал, потому как там не все так просто… К сожалению забыл чему учили меня хорошие преподаватели в институте именно по термообработке металлов и сплавов, Но фишка в том, чтоДля того, что-бы закалить сталь, надо знать ее состав, и точную температуру нагрева, время выдержки при этой температуре, ну и.т.д…Линии солидуса-ликвидуса всякие там… А без этого может жопа получится. Так шо не парься. просто сверло прокатит.

Одно сверло прокатило 30 выстрелов, другое 20… Надоело разбирать его сразу после пристрелки, менять штифт, и потом опять пристреливать, и потом опять разбирать…

Видимо хвостовики действительно помягче, т.к. оч. легко обрабатываются. А сверло из дорогого набора мне жалко – он сравним со стоимостью самого Крыса.

Серей, я держу сейчас в руках 2 сверла. Одно темное, другое серебристое и явно хромированое Так вот темное сверло я реально гну пальцами(и плоскогубцами) а Серебристое немогу. ИМХО лучше все-же тебе подыскать сверло покачественее…

docalex 08-11-2005 17:00Уважаемый коллега СЛМА! Во-первых, прошу прощение за искажение прозывных, латиница не прошла (не умею). Во вторых не пугайтесь, все достаточно просто. Грейте маленькую деталь, обернув ее стальной (или медной)проволочкой, за конец которой будете держать и вносить в пламя. Деталь хорошо видна и прогревается равномерно. Держать (после разогрева) в пламени 30 секунд или более. Делайте 2-3 образца, один закалите в воде, другой, например, в масле. Прямо с проволочкой опускаете в жидкость. 15 минут достаточно на все пробы, и Вы получаете то, что хотели. Удачи, и помните, что это не последняя деталь, из тех, что придется делать подобным образом. Приходилось мне мастерить даже гнутые резцы из обломков сверел и надфилей.

SLMA 08-11-2005 17:01Делал из черных, это точно. Серебристые жалко, говорят в борьбе с вампирами вешь незаменимая, поэтому и берегу!

А если серьезно, мне штифт еще обработать перед установкой надо, т.к. нужна не просто палка, а палка с небольшой несъемной шайбой, типа как на ножке у поганки Попробую серебристое, но в прошлый раз я его отпилить ножовкой не смог, поэтому перешел на черные

Андрей, ты на Аватаре уже с обновленным глушаком чтоль? Подозрительно черный

брянск 08-11-2005 17:33Ну дык !!! с черным… Кстати по сверлам… Люди только что сказали что я хитожопый и дурной ! Я сравнил современное сверло (темное) со старым, изготовленным кажется из быстрорежущей стали р9 или р18. Но такого уже невозможно практически найти. А новые действительно для этой цели не подойдут. Так что попробуй что советует Docalex – окуни в воду или в масло,, только совет – когда окунул, надо непрерывно помешивать это сверло в воде или в масле до полного остывания.

docalex 08-11-2005 17:52Подтверждаю, если сделано из быстрореза (Р9 – Р18, см. клеймо, обычно ставят), то эта сталь калится на воздухе. Раньше звали “самокал”, и все сверло можт быть закаленное, с хвостом.

иваныч 08-11-2005 21:05А, отпускают Р6-Р18 оставив в муфеле часов на 6-8, Р6 на рынках еще много, купи нужного диаметра и отреж кусок. Хвостовик действительно не каленый, чтобы в кулачках не прокручивался нагрей на воздухе до красна и дай остыть, кстати при закалке диаметр увеличивается.

Ветеринар 09-11-2005 01:04А куда в Крысе предполагается поставить этот штифт?

Diver 09-11-2005 01:40quote:

Originally posted by SLMA:

Други, подскажите, нужно маленикий штифтик закалить для Крыса1377, так вот если я его разогрею докрасна газовой горелкой, а потом в стакан с водой брошу – цель будет достигнута?

Штифтик из сверла планируется сделать…

Спасибо.

Так просто нормально не закалишь, но вместо воды, как правильно подсказывают, нужно использовать масло. Желательно не подсолнечное Любое машинное подойдет. И калить лучше не до красного свечения, а до вишневого (делать в темноте – лучше всего видно).

blacksmith 09-11-2005 02:20Как кузнец скажу так: на воду закаливаются, как правило, углеродистые стали, на масло – легированные. Температуры закалки лежат в пределах 800-900 градусов. это соответствует красному-оранжевому цвету каления. После закалки нужно провести низкий отпуск, градусов 200, что чоответствует соломенно-желтому цвету побежалости, который можно наблюдать на зачищеном участке детали.

Я бы взял не сверло, а какую-нибудь ижевскую ось, могу подарить.

quote:

Originally posted by Ветеринар:

А куда в Крысе предполагается поставить этот штифт?

Это штифт ударника. На родном юбка отвалилась и он стал выпадать.

Кузнец, спасибо за доброту, но на поездку времени уйдет больше, чем сверло отпилить.

А про отпуск до 200 – это нагреть до 200 и дать остыть на воздухе или в духовке? У меня духовка с регулировкой от 60 до 300 с шагом 5 град. – подойдет?

Эхехе сверло сверлу – рознь есть такие, что кали-не кали – пластилин. У меня на предыдущей работе (лаборатория это была) как раз определяли можно калить железку или нельзя (состав смотрели, структуру)… и режим закалки подбирали соответствующий, если закалка вообще возможна.

Это я все к чему? SLMA, попробуй шомпол для этих целей ижевский – у меня из него чертилка сделана и диаметр подходящий вроде бы.

quote:

Originally posted by blacksmith:

Как кузнец скажу так: на воду закаливаются, как правило, углеродистые стали, на масло – легированные. Температуры закалки лежат в пределах 800-900 градусов. это соответствует красному-оранжевому цвету каления. После закалки нужно провести низкий отпуск, градусов 200, что чоответствует соломенно-желтому цвету побежалости, который можно наблюдать на зачищеном участке детали.

Я бы взял не сверло, а какую-нибудь ижевскую ось, могу подарить.

А мне один кузнец(настоящий на все 100%) советовал закаливать в….. ээээ мочу -хоть свою , хоть… но думаю до этого не дойдёт . То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно. Понятно, что солевой раствор-не напрягает.. то что дёшево и сердито. Вообще в справочниках расписано какая сталь в какую среду, не всегда легированную туда , а углерод сюда.Важна сноровка.

Извините за физиологические подробности

2Alter

Под “быстрорезом” ты понимаешь Р6-Р18? Ну, ну…

Это ж какую такую твердость “можно взять”?

Сырой металл?

Конечно, если 12Р9М4К10Ф3, то тут можно поспорить ещё. Но думаю ты о такой и не слышал.

И от куда произошло название стали “быстрорежущая” в курсе?

Всё, кроме солевого раствора – ты чушь написАл. Слышал звон, но не знаю где он.

SLMA 09-11-2005 15:28Вот что нарыл поиском:

Закалка стали

Самое большое значение среди всех сплавов имеют стали различных составов. Простые конструкционные стали состоят из железа относительно высокой чистоты с небольшими (0,07-0,5%) добавками углерода, а легированные стали получают, добавляя к железу кремний, медь, марганец, никель, хром, вольфрам, ванадий и молибден.

Мы удовлетворимся некоторыми простыми опытами. Для экспериментов по закалке возьмем отслужившие лезвия безопасной бритвы. Применим не только простые стальные лезвия, но и лезвия из нержавеющей легированной стали, такие как “Polsilver” или “Chroma” (можно воспользоваться лезвием “Ленинград”).

Лезвия изготовлены из очень мягкого материала, ими нельзя, например, поцарапать стекло. Если взять лезвие пинцетом или щипцами и подержать в несветящемся пламени бунзеновской горелки, то поверхность его станет сначала желтой, затем голубой и наконец серой.

Это в результате нагревания появились цвета побежалости в тонких пленках железной окалины Fe3O4.

Если светло-красное раскаленное лезвие быстро погрузить в холодную воду, то слой, образовавшийся в окислительной атмосфере, отделится в виде блесток. Сталь станет хрупкой и легко сломается при сгибании. Но зато повысится ее твердость, так что можно будет без труда поцарапать стекло.

Чтобы избавиться от хрупкости, сохранив большую твердость, после быстрого охлаждения сталь “отпускают”, короткое время нагревая ее при температуре 220-700 ?С, в зависимости от качества и целей применения.

Если на закрытой плитке или на масляной бане (Осторожно!) нагреть лезвия до 230-330 ?С, мы опять увидим сначала желтый, затем коричневый, красный, голубой и, наконец, серый цвета побежалости. Часто граммофонные иглы и лезвия безопасных бритв обрабатывают “отпуском” до желтого цвета при 230 ?С, часовые стрелки – до светло-голубого при 310 ?С, пилы и ножи – до василькового при 295 ?С.

Исключительные механические свойства при отличной коррозионной стойкости имеют высоколегированные, и потому дорогие, хромоникелевые стали. Самую распространенную из них мы уже упоминали как сталь 18/8. Входящий в ее состав хром, образуя пассивирующую поверхностную пленку (подробнее см. в разделе “Небольшой курс электрохимии металлов”), сильно повышает коррозионную стойкость, а добавка никеля улучшает механические свойства.

В дополнение к SLMA.

Не менее важную роль в закалке (термообработке вообще) имеет равномерность прогрева всей заготовки, т.е. если малюсенькую фигнюжку можно нагреть до нужной температуры в пламени газовой горелки, то что-то более массивное только в хорошо прогретой, с контролем температуры (обратной связью) муфельной печи. Иначе можно получить поверхностную закалку со всеми вытекающими последствиями (поверхностное натяжение, ложное упрочнение, когда алмазный надфиль уже скользит, а при нагрузке, скажем, на срез – происходит разрушение, изменение молекулярного состава – выгорание легирующих элементов и т.д.).

Ветеринар 09-11-2005 20:302SLMA

ИМХО, этот штифт и некаленым должен работать – нагрузка там небольшая.

Может, он бьется обо что-нибудь в крайнем переднем положении? В накопителе-клапане ничего не менял?

Выскажу и своё скромное мнение. Лучче пружина или проволока из неё. Стоять будет дольше, чем сверло. Хвостовик его из стали 45.

брянск 09-11-2005 23:05quote:

Originally posted by EVV:

2Alter

Под “быстрорезом” ты понимаешь Р6-Р18? Ну, ну…

Это ж какую такую твердость “можно взять”?

Сырой металл?

Конечно, если 12Р9М4К10Ф3, то тут можно поспорить ещё. Но думаю ты о такой и не слышал.

И от куда произошло название стали “быстрорежущая” в курсе?Всё, кроме солевого раствора – ты чушь написАл. Слышал звон, но не знаю где он.

Вообще-то быстрорезом ее я обозвал… Ну если ошибся, извини… Мне лень справочники поднимать, но люди работающие давно с этим инструментом, сказали что Р6 или р18- быстрорез. Я их процитировал. Хотя они конечно могли и ошибиться…

EVV 09-11-2005 23:112брянск

Именно ты всё правильно “обозвал”.

Меня убило вот это: “То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно.”(с)Alter

То есть получается, что после того как обоссали заготовку (ну, типа, закалили) она стала ТАКАЯ… короче – никакая. Это я так понял. Если неправильно понял – плииз, Alter, поправьте меня. Я извинюсь.

Разницу чувствуешь?

Всё, ушли от темы, прекращаю умничать.

меня добило – “Когда обоссали заготовку” – новое слово в термообработке, мля… Ржал минут пять…

blacksmith 10-11-2005 12:09Альтер, я и есть самый настоящий, 100-процентный кузнец.

EVV 10-11-2005 12:11quote:guron 10-11-2005 10:33

Originally posted by blacksmith:

Альтер, я и есть самый настоящий, 100-процентный кузнец.

Есть старая тульская байка про уринотерапию:

Принесли мастеру ружье старое аглицкое все хорошо, только стволы сильно з@cр@ны и сказали, что ежели сделает как были – то типа денег дадим… Глянул мастер стволы и говорит “тут нужОн подход техниЦЦкий” и потребовал авансом 5 литров красного сухого… после употребления с заказщиком оного заставил слить топливо в корыто, сам слил туда же. После чего нагрел ствол до определенной температуры (история точный градус умалчивает, а мастер градус на плевок определял ) и положил ствол(точнее стволы) в корыто с … нечистотами. Заказчик попробовал возмутиться, но с мастером не поспоришь. После таковой обработки заблестели стволы лучше новых.

quote:

Originally posted by Ветеринар:

этот штифт и некаленым должен работать – нагрузка там небольшая.

Может, он бьется обо что-нибудь в крайнем переднем положении? В накопителе-клапане ничего не менял?

Крыс апнутый до 250мысы, соответственно пружина боевая усиленная. Что бы взвести такую пружину, надо большее усилие, чем с родной. Поэтому, огрызок сверла, вставленный в ударник со временем “течет” в том месте, которым воткнут в ударник и отклоняется назад . И вскоре настает момент, когда он либо выпадает нах, либо отклоняется назад так, что до состояния “взведен” ударник не доходит и шептало его не цепляет. Попутно при перекашивании его клинит в пазу.

На родном юбка быстро отвалилась и он стал выпадать. Видимо, он был меньшего диаметра чем нужно, его перекашивало сильнее чем задумывалось, и в итоге юбку сорвало.

Вот такая фигня.

quote:

Originally posted by EVV:

2Alter

Под “быстрорезом” ты понимаешь Р6-Р18? Ну, ну…

Это ж какую такую твердость “можно взять”?

Сырой металл?

Конечно, если 12Р9М4К10Ф3, то тут можно поспорить ещё. Но думаю ты о такой и не слышал.

И от куда произошло название стали “быстрорежущая” в курсе?Всё, кроме солевого раствора – ты чушь написАл. Слышал звон, но не знаю где он.

1) P6-P18 -оно самое.

2) Быстрорез берёт в зависимости от марки от 38-45 НRС,если больше, то перетачивать чаще, но до 50 не дотянет.

3) Речь не веду о страшнолегированных закаливаемых сталях, которые только сплавами Т6К5 и прочей такой ботвой взять можно, а тех что используются в простой кузне (чем богаты -тем и рады).

4) О такой стали не слышал, можно из книжки и не то привести , только зачем ?

5) Насчёт быстрореза знаю.

6) За что купил -за то и продаю, тот человек не имеет специального образования, но вот калит так и калит неплохо.

Ну и просто для *согрева* , а ты слышал что если конец шила , лезвие ножа и прочую такую лабуду закалить в сургуче(старинный рецепт), то твердость получается -стекло режет? Давай назовём это *старинной* чушью?

Alter 10-11-2005 13:20quote:

Originally posted by EVV:

2брянск

Именно ты всё правильно “обозвал”.Меня убило вот это: “То что я у него видел из изделий из стали по твёрдости -только быстрорезом взять можно.”(с)Alter

То есть получается, что после того как обоссали заготовку (ну, типа, закалили) она стала ТАКАЯ… короче – никакая. Это я так понял. Если неправильно понял – плииз, Alter, поправьте меня. Я извинюсь.Разницу чувствуешь?

Всё, ушли от темы, прекращаю умничать.

Да извиняться не за что- * Работы так сказать боевой момент , а на хвосте упрямый мент* . Пенка в том, что он брал арматуру -вон Сова902 говорит, что там сталь 30 и я не мог её напильником прочесать после его закалки-хрен его знает почему, а потом резцом *быстрореза* тиранул-пошло. Не ну насчёт ссал не ссал-я так и знал что приколы будут -я сам прикололся над ним(тем кузнецом), но в конце -концов не важны действия -важен результат. У него ваще много рецептов *растворов*, но важно КТО!! будет делать , я не пробовал , не знаю-не зачем..именно солевых растворов хватает на производстве.

SLMA 10-11-2005 13:21Угу, эта “старинная чушь” вылезает на первые места в поисковиках, если набрать “закалка стали”

Alter 10-11-2005 13:22quote:

Originally posted by EVV:

А я как раз тот , кто к кузнецам ходит! (по делу)

Ветеринар 10-11-2005 14:182SLMA

Штифт этот ломается наверняка от удара, а не от нагрузки при взведении, все говорит об этом. ИМХО, бороться нужно с причиной – устранять удар шитифта о досылатель или паз в корпусе – обо что он там бьется. Хуже, но тоже вариант – соорудить какой-нибудь амортизатор, смягчающий удар.

Alter 10-11-2005 15:23quote:

Originally posted by blacksmith:

Альтер, я и есть самый настоящий, 100-процентный кузнец.

Ну дак и не сомневаюсь за аватар ответил! SLMA 10-11-2005 15:41

quote:

Originally posted by Ветеринар:

2SLMAШтифт этот ломается наверняка от удара, а не от нагрузки при взведении, все говорит об этом. ИМХО, бороться нужно с причиной – устранять удар шитифта о досылатель или паз в корпусе – обо что он там бьется. Хуже, но тоже вариант – соорудить какой-нибудь амортизатор, смягчающий удар.

Мысль интересная. Проверю.

С другой стороны, если бы штифт сильно бился в момент выстрела о досылатель – ИМХО зад досылателя давно бы размолотило – он же латунный. А у меня гнется стальной штифт, а не латунный досылатель.

А вообще, термист – не ремесленник, это ИСКУСТВО ! Хотя теория в природе существует…

Toha15 17-11-2005 01:11По поводу сургуча. Разогретый металл (с низким содержанием углерода) в сургуче насыщается этим самым углеродом – происходит цементация. Цементированый слой несколько соток. В несколько приемов можно насытить глубже. То-есть, возможно это для Вас выход, снаружи твердый слой, обеспечивающий несгибаемость, внутри – сырой, защита от излишней хрупкости.

Fon Genrih 18-11-2005 22:42А про поссать на горячее- происходит, скорее всего, азотация. Уж никуда от аммиака в моче не денешся. Эффект как и у цементации- поверхность твёрдая, внутри- сырое.

vlada242 19-11-2005 02:38………..

guns.allzip.org