Как закалить нож: Как закалить нож в домашних условиях: особенности, температура, охлаждение, отпуск

alexxlab | 12.05.2018 | 0 | Разное

Как закалить нож в домашних условиях: особенности, температура, охлаждение, отпуск

Нож – незаменимый инструмент для человека практически с того самого момента, когда человечество научилось создавать колюще — режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определённой температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого инструмент подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость, но существенным минусом является снижение прочности. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температуру понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавы. У них мартенситная структура и высокая твердость. Если использовать технологию отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее изделие можно применять в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая и должна быть самой прочной. На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из массовой доли углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т.

Важно помнить, что низкое содержание углерода в составе увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным свойством. Из нее лепят камеру и ее стенки не должны по толщине превышать 1 см. Размеры печки для комфортного домашнего использования составляют 210*105*75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропитать ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнув детали стоградусной температуре в печи, а затем поднимают нагрев до 900 градусов и обжигают камеру и дверь. Впоследствии их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу необходимо установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтоб заполнить углубления и отверстия между элементами нагревания и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.![]()

Очень удобно просверлить в камере пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для установления термопары, а также наблюдением за процессом нагрева.

В итоге созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большой трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похожее на них). В тары помещается масло, а в другую – вода.

После зажигания костра на раскаленные угли кладут предмет. Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

Важно знать, что пламя должно быть окрашено в малиновый цвет, но ни в коем случае не в белый. Если огонь белого цвета, то есть риск перегрева ножа. Также на его кромке ножа не должно быть черных пятен и синего цвета. Таким образом, при закаливании необходимо быть очень внимательным, чтоб не испортить предмет.

На втором этапе инструмент вытаскивают из костра и, осторожно держа его при помощи клещей, начинают опускать в масло. Частота опускания – примерно на 3 секунды. По мере остывания промежуток увеличивается. Действия должна быть четкими и резкими.

На третьем этапе закаленный нож опускают в тару с водой. При этом необходимо ее немного взбалтывать. Очень важно помнить, что маленькие остатки масла на инструменте могут неожиданно загореться при помещении в воду.

Таким образом, если соблюдать все условия, в первую очередь осторожность и внимательность, то закаливание лезвия пройдет без происшествий.

Источник тепла

При закалке можно использование разнообразных закаливающих приборов: муфельная печь, паяльная лампа, газовая горелка, горн.

Муфельная печь является оптимальным вариантом, так как продукты сгорания никаким образом не воздействуют на клинок, а помимо этого нагрев постоянный и равномерный.

За неимением печки можно использовать паяльную лампу, но для поддержания равномерного нагрева придется сделать своеобразный шалашик из кирпичей.

Иногда можно соорудить открытый горн, представляющий собой ямку в земле, которую необходимо обложить кирпичами. Внутри ямки разводится костер.

Температура нагрева

Очень важно соблюдать правильную температуру – если она будет слишком низкая, то изделие не закалится до конца, же перегреется и деформируется или треснет.

- Низкоуглеродистая сталь нагревается при температуре 727–950°С.

- Высокоуглеродистая – 680–850°С.

- Если в составе стали содержатся легирующие элементы, то температура должна быть 850–1150°.

Охлаждение

От правильного подбора охлаждающей среды зависит очень многое, ведь для различных стальных изделий необходимы разные виды охлаждения. Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Например, для низколегированных сталей необходимо охлаждение в водных растворах, в отличие нержавейки – для нее используют неводные, например, масляные растворы. Неправильный выбор охлаждения способен испортить клинок.

Отпуск

Уже упоминалось, что после закалки предмет может стать хрупким, что ограничит круг его функций. Для предотвращения этого используют так называемый отпуск, при помощи чего можно вернуть ножу его прочность.

Отпуск в своей сути является повторным нагревом изделия, но на этот раз охлаждение идет медленно, вплоть до остывания на воздухе естественным путем. Отпуск классифицируют по-разному в зависимости от температуры. То, что подойдет одному предмету, не сгодится для другого и наоборот. Для лезвия оптимально использование низкотемпературного отпуска – до 250 градусов.

Правила качественной закалки

- При помещении ножа в довольно агрессивную среду следует помнить о рукояти, необходимо позаботиться, чтоб она не пострадала.

- Очень просто можно проверить, хорошо ли закален клинок – прислонить к лезвию напильник и подвигать его.

- По звуку во время обработки можно определить, готов образец или нет. Если слышны звуки, похожие на свист, но закалка готова и можно переходить к охлаждению.

Опускать лезвие можно только вертикально и плотной частью вниз, полностью неподвижно. Если соблюдать это правило, то нож не деформируется и не испортится. - Если толщина ножа очень значительна, то можно применить способ закалки в графите. Плюс этого метода в том, что нагреву подвергается исключительно режущая часть изделия.

- Не рекомендуется окунать нож в чистую воду, в нее следует добавить соль. Такой прием поможет избежать трещин.

виды закалки, их особенности и инструкция

Как закалить нож в домашних условиях? Такой вопрос возникает у многих домашних умельцев. Закалка металла — это один из видов термообработки, которая позволяет деформировать и изменять состояние вещества.

Закалка металла — это один из видов термообработки, которая позволяет деформировать и изменять состояние вещества.

Таким способом улучшения свойств оружия пользовались еще с давних времен. К примеру, в Средневековье закалку использовали для повышения прочности и твердости различных предметов: начиная от обычных ножей и заканчивая топорами и серпами.

Благодаря развитию технологий, сейчас данная термообработка доступна не только на промышленных предприятиях, где есть специальное оборудование, но и в домашних условиях. Об этом мы подробно поговорим в данной статье.

Особенности закалки стали

Как уже говорилось ранее, закалка является одним из видов термообработки металлов.

Также существует понятие отпуска. Это другой вид термообработки, с помощью которого понижается напряжение металла, которое он приобретает в процессе закалки.

Стоит знать, что закалка производится исключительно над нержавеющими стальными телами, а также сплавами, из которых они изготавливаются. Благодаря своей структуре изделие обладает высоким показателем твердости, который влияет на его хрупкость. При правильной термообработке, а также последующем быстром отпуске можно снизить хрупкость объекта и позволить его использование во множестве сфер.

Правильное охлаждение (отпуск)

Для того чтобы добиться необходимых свойств металла, нужно с ответственностью подойти к выбору охлаждающей среды, в которой данный процесс будет протекать.

Перечень охлаждающих сред, которые подойдут для нашего дела, выглядит следующим образом:

- Одна среда с жидкостью.

Лучше всего подойдет холодная вода. Тело помещается внутрь и находится там до своего полного охлаждения.

Лучше всего подойдет холодная вода. Тело помещается внутрь и находится там до своего полного охлаждения. - Две среды с разными жидкостями. Как и в первом случае, в первую среду помещается вода, и изделие первым делом отправляется туда. После первостепенного охлаждения оно помещается в масло или солевой раствор.

- Далее идет стандартное струевое охлаждение. Здесь ничего сложного и особенного: изделие просто размещается под струю холодной воды до охлаждения. Отлично подойдет для случаев, когда необходимо нагреть какой-то отдельный элемент всего изделия.

- Метод специального ступенчатого охлаждения, в котором используется несколько различных температурных режимов.

Правильный температурный режим

Перед началом процесса закалки стали в домашних условиях необходимо разобраться в температурном режиме, который обязательно нужно соблюдать для достижения качественного результата. Изделие необходимо равномерно нагреть до температуры порядка 700−850 градусов Цельсия, после чего быстро отпустить до 400−500 одним из вышеописанных способов.

Как закалить металл в домашних условиях

Существует большое количество способов, подразумевающих различную технику и другие приспособления. Однако в данной статье мы рассмотрим два наиболее популярных, которые лучше всего подойдут для домашних условий: в печи или духовке и на костре.

Принципиального различия между данными способами не существует. Главное — поместить нож или другое изделие в печь или костер и следить за его температурой.

Первым делом происходит отжиг, то есть главный шаг термообработки. Важно следить за температурой стали и не допустить перегрева. Если нет специального прибора, которым можно измерить ее текущий показатель, можно оценивать его по цвету каления:

- Оранжевый — от 950 до 1000 градусов;

- Красно-оранжевый — от 900 до 950;

- Красный — от 800 до 900;

- Темновато-красный — от 750 до 800 градусов;

- Красно-бордовый — от 700 до 750;

- Бордовый — от 650 до 700;

- Коричнево-красный — от 550 до 650;

- Красновато-коричневый — от 500 до 550 градусов.

Также проверить готовность закалки можно с помощью обычного магнита. Если он перестал «липнуть» к металлу, то его температура составляет порядка 760 градусов, и необходимо как можно быстрее переходить к охлаждению.

Для более удобного отпуска также можно сверяться по цвету изделия, таким образом:

- Серый — 350 градусов;

- Голубой — 300−350 градусов;

- Синий — 300 градусов;

- Фиолетовый — 280 градусов;

- Красно-коричневый — 260 градусов;

- Желто-коричневый — 250 градусов;

- Соломенно-желтый — 240 градусов;

- Светло-желтый — 200−240 градусов.

Итак, как видите, довольно просто произвести закалку изделия из стали в домашних условиях. Однако всегда нужно помнить о мерах безопасности, а также иметь в виду инструкцию, описанную в данной статье.

Как сделать нож своими руками: Закалка ножа

После изготовления самодельного ножа должна идти закалка. Не каленое лезвие весьма быстро тупится.

Не каленое лезвие весьма быстро тупится.Даже если вы вытачивали нож из рессоры, то край ножа – его лезвие нагревался под воздействием механической обработки и нож необходимо закалить.

Как закалить нож

Закалка ножа в домашних условиях – это не простое дело. Казалось бы – раскалил клинок, опустил в масло или воду и готово!

По сути – это верно, но, есть нюансы!Нагрев должен быть неспешным. Медленный нагрев не дает образоваться крупным зернам, которые делают клинок ломким, поэтому при нагреве не надо спешить и резко поднимать температуру.

Для закалки используются следующие температуры:

Низкоуглеродистые стали: от 727° до 950°

Высокоуглеродистые стали: от 680° до 850°

Легированные стали: от 850° до 1150°

Для определения температуры рекомендуется использовать пирометр, но, обычно достать его проблематично.

Тут то и приходит на помощь смекалка.

У каждого металла есть точка Кюри, она названа в честь Пьера Кюри, который впервые показал, что выше определенной температуры ферромагнитные вещества переходят в парамагнитные.

В переводе на более понятный язык – при этой температуре металл перестает примагничиваться к магниту.

Для железа точка Кюри равна 770°С, кобальта – 1127°С и так далее.

При легировании стали точка Кюри становится выше, чем у обычной высокоуглеродистой стали. А значит – мы можем с помощью обычного магнита определить – а не пора ли прекратить разогрев закаливающего ножа!

Итак, технология такова – разогреваем нож на горне и подносим его к магниту, как только кромка ножа перестает магнитится, значит пора начинать закалку!

Как правильно закалить нож в домашних условиях

Закалка обычно ведется в воде или масле. Бывает промежуточная закалка с использованием расплавленного свинца – такую закалку часто применяют для ножей из напильника.Скорость охлаждения в разных средах разная:

Масло комнатной температуры – 150° в сек.

Масло при температуре в 200° – 300° в сек.

Вода +27° – 450° в сек.

Ледяная вода – 600° в сек.

Главное при закалке – не перезакалить сталь! Иначе лезвие ножа будет хрупким и ломким.

Нагрев ножа для закаливания старайтесь сделать как можно равномернее, иначе можно получить трещины поперек лезвия ножа. Так, к примеру – обух трижды прогревается до фиолетового свечения (285°), а острие закаливаемого ножа – только однажды нагреется до жёлтого цвета и проверяется на магнитность.

Так же помните о прокаливаемости ножа (глубине его закаленного слоя). При закалке в воде этот показатель равен 1 мм в секунду, а в масле – вдвое меньше.

Если вы закаливаете обоюдоострый клинок то опускаете в воду на две секунды, а потом переносите в масло. Кромки с толщиной в два миллиметра прокалятся насквозь, а сердцевина ножа останется упругой.

Еще одним нюансом является зонный отпуск клинка.

Например – двулезвийном (обоюдоостром) клинке греем середину с помощью прутка диаметром 10 мм, который раскаляем до максимума. А затем опускаем в кипяток на пару часов и вслед за этим – в ледяную воду. Получается низкий отпуск средней части клинка без потери закалки на кромках.

Получается низкий отпуск средней части клинка без потери закалки на кромках. При закалке следует использовать большой объем масла или воды. Минимум 20 литровое ведро. Это необходимо для того, что бы закалять в равномерной температуре. Меньшие объемы быстро прогреваются и, соответственно, меняются условия закалки.

При закалке нож не должен двигаться в среде! Если им болтать (а в интернете встречаются такие советы), то теплоотдача от клинка будет неравномерная и клинок может повести.

Еще одним хорошим способом является тестирование. Просто делаем несколько заготовок и пробуем на них разные способы закалки. Останавливаемся на том, который больше подходит для этой стали.

Пробуйте, экспериментируйте и у вас будет получаться!

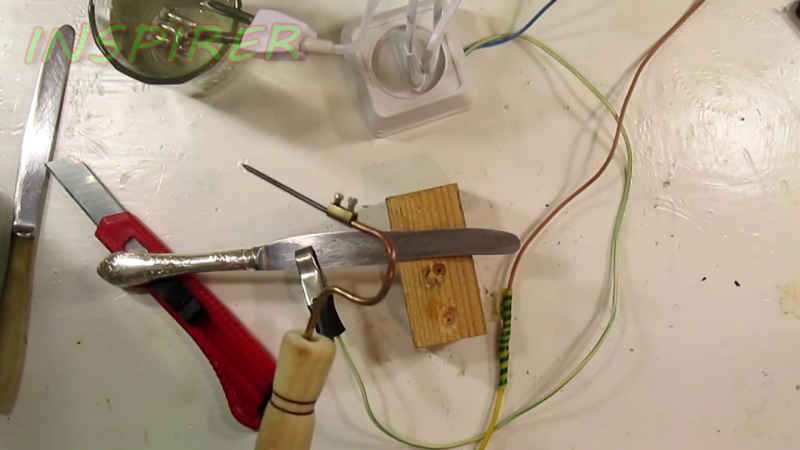

Закалка режущей кромки ножа графитом

Я расскажу и покажу вам простой способ закалки любого ножа у себя дома. И то, я буду закаливать не весь нож, а только его режущую кромку, что существенно упрощает задачу.Если вдаваться в подробности, то это будет скорее не закалка, а цементация, которая имеет цель повысить твердость и износостойкость металла.

Закалка режущей кромки ножа

Берем нож.

Проходимся по кромке надфилем, при этом обращаем внимание на глуховатый звук и легкое стачивание металла. Все свидетельствует о том, что нож сделан из обычной стали и не закален ранее.

Для закалки понадобиться графит. Лучше всего получить графит из графитовых щёток генератора, щеточного электродвигателя. Я, конечно, не пробовал, но также можно достать графитовые стержни из пальчиковых батареек, простых карандашей.

В общем измельчаем любым способом этот графит в порошок. Мельчить особо не нужно, без фанатизма.

Далее мне понадобиться металлическое основание, на котором будет лежать графитовый порошок. Я взял кусок оцинкованного профиля от гипсокартона.

Для процесса закалки кромки ножа также нужен источник питания. В идеале это импульсный сварочный аппарат постоянного тока, выставленный на минимум. Так же можно попробовать повторить процесс с помощью другого источника, вольт на 30-60 переменного или постоянного тока.

Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.

Есть ещё опасный вариант: использовать напрямую сеть 220 В, последовательно с лампой накаливания, но это уже чревато, поэтому не рекомендую.Насыпаем графит. К основанию подложки подключаем плюс сварочного аппарата, а к ножу – минус.

Выставляем инвертор на минимальные настройки и включаем.

Начинаем процесс закалки кромки. Для этого очень аккуратно проводим кромкой ножа по графитовой кучке.

Наша задача состоит в том, чтобы: первое – не допустить касания лезвия об основание. И второе – это не допустить горение графита. В обоих случаях лезвие будет испорчено.

В идеале лезвие нужно медленно двигать, а графит мерцая искрить. Сильно нож естественно опускать не нужно.

Как только вы заметили разогрев места контакта, тут же поднимите нож.

Весь процесс длиться относительно не долго, минут 5. За это время я успел несколько раз пройтись по всей длине лезвия.

Результат закалки ножа

Берем надфиль и шаркаем лезвие как первый раз.

Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.

Сразу слышно звонкий звук, свидетельствующий о высокой твёрдости металла. Плюс ко всему кромка практически не поддается обработке.Режем стеклянную банку.

Насечки оставляет будь здоров!

Стучим по стальному гвоздю.

Результат отменный – на ноже ни царапины.

В конце я разрубил гвоздь ножом, ударяя по нему молотком.

Нож не пострадал!

Я не большой знаток в закалке стали, но способ действительно наглядно работает. Местные умельца говорят, что такая закалка повышает твердость участка металла почти до 90 единиц. Не могу не согласиться или опровергнуть, так как нет твердомера. Если у вас есть вопросы или предложения, а также замечания – пишите в комментариях. Всем удачи!

Смотрите видео процесса закалки ножа

секреты и советы основных способов

Основные характеристики стали Х40

При выборе заготовки для изготовления ножа следует уделять внимание основным свойствам сплава. Клапана изготавливаются при использовании стали Х40, которая обладает высокими эксплуатационными характеристиками. Среди особенностей можно отметить нижеприведенные моменты:

Клапана изготавливаются при использовании стали Х40, которая обладает высокими эксплуатационными характеристиками. Среди особенностей можно отметить нижеприведенные моменты:

- Рассматриваемый металл характеризуется высокой жаропрочностью, что связано с включением в состав большого количества легирующих элементов. Клапана работают в тяжелых эксплуатационных условиях.

- Высокие механические свойства не теряются даже при воздействии температуры до 600 градусов Цельсия. Именно поэтому ножи из клапанной стали получили широкое распространение.

- При длительном воздействии жара может снизиться показатель ударной вязкости.

- Высокий показатель концентрации углерода определяет то, что режущая часть ножа из клапана изнашивается медленно.

- Включение в состав хрома приводит к тому, что материал характеризуется отличной коррозионной устойчивостью. Именно поэтому на лезвии ножа из клапана не появятся темные или желтые пятна. Смазка поверхности при длительном хранении изделия не требуется.

Характеристики стали Х40

Приведенная выше информация определяет достаточно большое распространение ножей из клапана.

Однако, основные свойства существенно усложняют процедуру обработки.

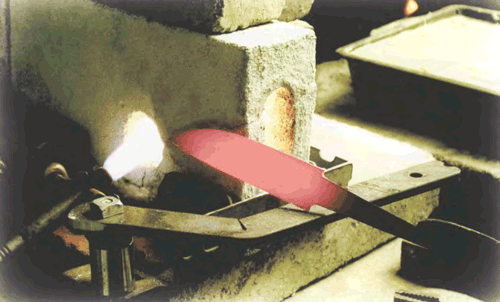

Секреты закалки: источник тепла

Существует несколько вариантов приспособлений, способных довести нагрев стальной детали до желаемого температурного порога. Идеальный вариант – муфельная печь промышленного или самостоятельного изготовления.

При отсутствии подобного инструмента возможно использование еще одного домашнего помощника – паяльной лампы.

Достаточно мощная струя пламени позволяет легко прогреть детали небольшой толщины до требуемой температуры. Не забывайте перемещать горелку вдоль закаляемой пластины для достижения равномерного прогрева.

Кроме этого возможно использование обыкновенного древесного угля вкупе с паяльной лампой. Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Для этого выкопайте небольшое углубление в почве, засыпьте туда уголь, в который уложите на ребро закаляемые пластины ножей. Прогревайте лампой уголь вместе с пластинами до достижения последними требуемого нагрева. Подобный способ предохраняет быстрое остывание непрогреваемой части заготовки и ее перегрева.

Преимущества клинков из клапанной стали Х40

Клапанная сталь ножа характеризуется большим количеством преимуществ перед другими сплавами. Среди них можно отметить нижеприведенные моменты:

- Точение проводится не слишком сложно, для этого можно использовать обычный точильный камень.

- Даже при использовании изделия для резки труднообрабатываемого материала на поверхности режущей кромки не образуются зазубрины и другие дефекты.

- Служит устройство достаточно долго. Это связано с тем, что поверхность характеризуется повышенной устойчивостью к воздействию повышенной влажности.

- Простота в уходе. Для того чтобы изделие прослужило в течение длительного периода не нужно проводить какие-либо работы, связанные с обслуживанием.

Нож для рыбалки из клапана

Небольшим недостатком можно назвать то, что подобная сталь обладает достаточно высоким показателем хрупкости на излом. Однако, сломать лезвие достаточно сложно, для этого приходится прикладывать большое усилие.

Общие характеристики самодельного ножа

Зная, из какой стали делают напильники, становится понятным, почему их применяют для изготовления ножей. В качестве материала используются высокоуглеродистые стали таких марок, как У10А, Х12М, ШХ15.

Благодаря высокому содержанию углерода этот материал поддается закалке до 64−66 единиц по Роквеллу. Это обеспечивает ему достаточную твердость. Именно поэтому в домашних условиях делают нож из напильника.

Качественный самодельный нож можно сделать из:

- Толстого сверла по металлу. Следует учитывать, что закаленная часть только рабочая. Хвостовик сырой.

- Поршневой шатун двигателя.

- Торцевого ключа.

- Рессоры.

- Напильника.

При изготовлении финки на профессиональной основе все эти вещи предварительно куются. Особенно удобно ковать напильник, который имеет для этого подходящую форму. В процессе ковки металл приобретает нужные свойства, становится эластичнее.

Толщина напильника имеет такую величину, что требует снятия слоя металла, чтобы правильно сформировать спуск. Во время ковочных работ металл не убирается, он приобретает другую форму. Для того, чтобы выковать заготовку потребуется значительно меньше времени, чем при изготовлении ее на станке.

Первичная обработка

Этап первичной обработки проводится для того, чтобы придать заготовке первичную форму, которая будет приближенно напоминать конечное изделие. Подготовительный этап характеризуется следующими особенностями:

- Проводится ковка заготовки.

- Структура материала уплотняется.

Ковка ножа

Приведенная выше информация определяет то, что нож из клапана можно изготовить только в случае наличия навыков кузнеца. Кроме этого, требуется соответствующая оснастка, которая применяется для нагрева материала и его деформации.

Кроме этого, требуется соответствующая оснастка, которая применяется для нагрева материала и его деформации.

Подготовка к работе

На подготовительном этапе следует придумать форму клинка и рукоятки к нему. Эти детали необходимо отобразить на чертеже будущего изделия. Отметьте на эскизе также метод их крепления. Профессиональное изготовление кинжала из напильника предполагает применение ковки железа в кузне.

Это обеспечивает прочность металла, придавая ему эластичность, позволяет убрать лишнюю толщину уплощением стали ударами молота, а также ускоряет процесс изготовления стилета, снижая затраты времени на его последующую обработку. При отсутствии кузнечного оборудования и специальных навыков можно изготовить хороший самодельный нож и без ковки. Его качество не будет уступать выполненному опытным кузнецом при условии подбора настоящего советского напильника.

Проверить, является ли сталь легированной или обычной, прошедшей закаливание, можно следующим способом: достаточно поместить деталь на кромке стола и ударить по её хвостовому кончику молотком.

Он должен не сломаться, а немного погнуться.

Также определить качество металла позволит обработка на точильном станке — у обычной стали появится множество длинных пучков искр, а у высоколегированной образуется пышный сноп искр небольшой длины.

Читать также: Бетон 200 пропорции в ведрах

Первый этап изготовления ножа своими руками — обжиг. Нагревание металла обеспечивает его податливость, необходимую для механической обработки. Поэтому сделать нож из напильника без термообработки невозможно.

Закалка

Повысить качество и твердость поверхностного слоя можно путем выполнения закалки. Данная процедура заключается в воздействии высокой температуры, после чего нож из клапана охлаждается на открытом воздухе. Особенностями процедуры назовем следующие моменты:

- Требуется печь.

- Температура выдержки и время выбираются в зависимости от размеров заготовки.

- Рекомендуется проводить охлаждение на открытом воздухе. За счет этого обеспечивается требуемая твердость, но выдерживается пластичность.

В целом можно сказать, что процедура закалки довольно проста и для этого не требуется специальное сложное оборудование.

Отжиг заготовки ножа

Основная сложность, связанная с приданием пластине рашпиля необходимой формы клинка связана с высокой твердостью детали. Конечно, можно обработать заготовку и на наждачном станке, но при этом придется потратить массу времени и израсходовать несколько камней. Альтернативой является снижение твердости напильника. Для этого используется один из видов термической обработки сталей (обработки температурными режимами), имеющий название отжиг. Он заключается в нагреве детали до сравнительно высоких температур (порядка 650 – 700 С), выдержке при этих температурах в течение нескольких часов и медленном охлаждении.

Технология и этапы изготовления

На первой стадии ведется подбор материала. Чем он будет лучше, тем качественнее получится клинок. Лезвие должно отвечать требованиям:

- быть приспособленным к конкретной работе;

- выдерживать ударные нагрузки;

- острота лезвия должна сохраняться длительное время;

- не подвергаться коррозии.

Чтобы получился хороший самодельный кинжал, сначала нужно сделать его проект. Форму лучше выбирать простую. Обратить внимание на место стыка лезвия с рукояткой. Здесь не нужно сложностей. Переход лучше вести по плавному радиусу.

Процесс изготовления своими руками в домашних условиях состоит из нескольких стадий. Порядок их следующий:

- отжиг заготовки;

- формирование лезвия;

- закалка;

- отпуск;

- изготовление рукоятки.

Отжиг исходной заготовки

Основной проблемой является высокая твердость напильника. Если обрабатывать железо на наждачном станке, потребуется много времени. Для снижения твердости заготовка подвергается термообработке в виде отжига.

Суть его заключается в нагреве стали до температуры 650−700 градусов, выдержки в течение нескольких часов с последующим медленным охлаждением.

Чтобы провести отжиг в домашних условиях, можно воспользоваться печью, костром или камином. Заготовка закладывается вместе с топливом и нагревается в процессе его горения. Затем все вместе остывает. После такой процедуры материал готов для дальнейшей обработки. Без отжига заготовка не поддается работе слесарным инструментом.

Заготовка закладывается вместе с топливом и нагревается в процессе его горения. Затем все вместе остывает. После такой процедуры материал готов для дальнейшей обработки. Без отжига заготовка не поддается работе слесарным инструментом.

Процесс изготовления лезвия

В зависимости от сферы применения выбирается форма поперечного сечения лезвия. Она может быть нескольких разновидностей:

- Прямой клин в виде равнобедренного треугольника. Хорошо выдерживает равномерные удары, и обладает устойчивым сопротивлением к резу.

- Вогнутые спуски. Острая режущая кромка не выдерживает больших усилий и бокового удара. С увеличением глубины реза сопротивление возрастает.

- Выпуклая линза — предназначена для выполнения тяжелых работ.

После охлаждения заготовки приступают к ее обработке. Она состоит из этапов:

- Ножовкой вырезается требуемый контур. Важно как можно лучше сформировать лекало, чтобы меньше обтачивать на наждачном станке.

Сзади вырезается хвостовик. Его размер соответствует длине пальцев на руке.

Сзади вырезается хвостовик. Его размер соответствует длине пальцев на руке. - Зажимается заготовка и напильником обрабатываются спуски. Чтобы не нарушить симметрию, изготавливается из металлической трубы приспособление, на которое крепится напильник.

- Окончательная доработка ведется с помощью наждачной бумаги. Для удобства она оборачивается вокруг деревянного бруска.

Закалка готового лезвия

Размеры готового лезвия проверяются штангенциркулем. Чтобы клинок обрел былую твердость, нужно знать, как правильно закалить нож. Для этого он нагревается до температуры 900 градусов и быстро охлаждается в жидкости.

В домашних условиях закалка ножа из напильника проводится с помощью паяльной лампы. Для этого струя пламени направляется вдоль лезвия. Важно обеспечить равномерность прогрева.

Другим вариантом является использование древесного угля, в который закапывается клинок. Прогрев его ведется с помощью паяльной лампы. В процессе нагрева нужно точно достичь нужной температуры. Это определяется по цвету металла, который меняется в зависимости от нагрева. Как только температура достигает 850−900 градусов, железо приобретает малиновый или светло-вишневый цвет.

В процессе нагрева нужно точно достичь нужной температуры. Это определяется по цвету металла, который меняется в зависимости от нагрева. Как только температура достигает 850−900 градусов, железо приобретает малиновый или светло-вишневый цвет.

Охлаждение ведется в отработанном масле или воде:

- Отработка заливается в ведро. Нож держится за хвостовик и опускается в жидкость. Благодаря вязкости идет оптимальный процесс теплообмена. Время выдержки — несколько минут. Следует соблюдать осторожность, потому что масло может воспламениться.

- При использовании воды в нее добавляется соль или рассол. Чистую жидкость применять не рекомендуется. Чтобы избежать ведения металла, лезвие следует опускать вертикально вниз.

Секреты отпуска ножа

Благодаря закалке идет увеличение твердости изделия. Однако, вместе с этим возрастает и его хрупкость. В случае удара стали об твердую поверхность она может расколоться. Чтобы этого не происходило, нужно сталь отпустить. Этот вид термообработки называется отпуском.

Для этого клинок нагревается в течение часа до температуры 180−200 градусов, а потом охлаждается на воздухе. В качестве прибора нагрева используется газовая и электрическая духовка. Допускается вести нагрев в расплавленном свинце. Однако его температура плавления составляет 327 градусов, что приводит к уменьшению твердости финки.

Этап изготовления ручки

Из дерева выполняются 2 накладки на хвостовик ножа. Точно по их форме вырезается 2 вставки из кожи в качестве прокладок. В лезвии, накладках и вставках сверлятся 3 отверстия. По толщине пакета отрезаются 3 латунные трубки.

Все детали смазываются клеем, трубки вставляются и весь пакет зажимается струбцинами. Через несколько часов клей высохнет и прижим можно снять.

На последнем этапе идет устранение наждачной бумагой всех неровностей как с лезвия, так и ручки. Чтобы изделие было защищено от коррозии, его нужно отполировать.

Изготовление самодельного ножа из напильника в домашних условиях — процесс кропотливый. Однако получаемый клинок будет полностью удовлетворять необходимые требования для выполнения конкретной работы. Сталь, из которой изготавливается напильник, обладает высокими характеристиками, что является залогом высокого качества самодельного ножа.

Однако получаемый клинок будет полностью удовлетворять необходимые требования для выполнения конкретной работы. Сталь, из которой изготавливается напильник, обладает высокими характеристиками, что является залогом высокого качества самодельного ножа.

Закалка ножа из напильника

Потребность в высококачественном ноже есть у каждого мастера, изготовить хороший нож возможно при домашних условиях. В прошлом столетии, когда происходил дефицит ножей, изготавливали режущий инструмент из подручных деталей. Напильник изготавливается из твердых металлов, способных выдерживать повышенные нагрузки, именно из этого инструмента делается нож.

Необходимые инструменты и материалы

Процесс изготовления ножа включает немало трудностей, в том числе подбор материалов. Для изготовления необходимо подобрать напильник шириной более 3 см, желательно поискать инструмент советского производства. Сечение поверхности напильника должно быть плоским или ромбовидным, если найдется последнее – это будет лучшим вариантом, так как форма стали более крепка и выдержит нагрузки.

Процесс изготовления потребует наличие инструментов и предметов:

- Заклепки, сделанные из латуниевого сплава.

- Травление выполняется хлорным железом.

- Магнит для проверки степени закаленности.

- Для обработки поверхностей потребуется наждачная бумага.

Обработка осуществляется болгаркой или шлифовальной машинкой. Так же нужно определиться с материалом ручки будущего ножа. Нож из напильника может быть с металлической или деревянной ручкой, от этого зависит его вес и предназначение. Перед изготовкой стоит подготовить эскиз будущего изделия, обычно его рисуют на бумаге.

Процесс изготовления ножа из напильника

Проведение обжига заготовки

Напильники изготавливаются из стали марки У10, которая обогащена углеродом, напильник из данной стали хрупок, легко может расколоться при нагрузке. Для того, чтобы металл был тверд и не сыпался при ударах, его необходимо закалить. Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Обычно процедура производиться в специальной печи, температура которой достигает 700 °C.

Для закалки ножа из напильника, который сделан своими руками, возможно использовать обычную газовую плиту.

Температура горения на плите не высока, достигает не более 300 градусов. Чтобы достичь необходимого жара, нужно использовать своеобразный экран. При отсутствии специального термометра, можно воспользоваться обычной поваренной солью, температура ее плавления равная закаливанию стали для ножа.

Закаливание напильника необходимо только в режущей части. Проверка равномерного закаливания происходит визуально, после достижения температуры, нож должен быть равномерно красноватого цвета. На максимальных температурах необходимо продержать изделие не менее 4 часов. Остывание производится плавно, в случае если, остудить деталь сразу, она просто расколется. Остужение детали происходит посредством плавного снижения температуры, нагрев уменьшается каждый час на четверть своей начальной интенсивности.

Как закалить нож из напильника

После обжига возможно приступи к формированию будущего изделия. Заготовка закрепляется в тисках, болгаркой обрабатывается детали и снимается все лишние шлаки, слои металла. Заточный станок используется с крупнозернистым кругом из абразивного состава. Степень, форма заточки осуществляется согласно подготовленному эскизу. На отделении для рукоятки необходимо высверлить одно или два отверстия для крепления рукоятки.

После происходит закаливание инструмента из напильника, обработать необходимо всю поверхность кроме рукояти. Инструментом для закаливания может выступать горелка, так как температура более высока и закаливание ножа произойдет быстрее. Равномерное выполнение закала ножа из напильника придаст прочность будущему изделию. Правильность закалки ножа, сделанного из напильника, возможно определить магнитом, если не происходит реакции с металлом, значит он пригоден к дальнейшему использованию. После процесса металл необходимо резку остудить, достаточно опустить его в ведро с водой.

После процесса металл необходимо резку остудить, достаточно опустить его в ведро с водой.

Нож из напильника и чертеж к нему

Существует такое понятие, как напряжение металла. При данном действии, металл крошится и сыпется. Чтобы избежать неблагоприятных последствий, необходимо прогреть инструмент в духовке при максимально температуре несколько часов.

Изготовление рукояти

Перед изготовкой рукояти для изделия, следует определиться с внешним видом, материалами и формой. Материал можно использовать любой, который имеется под рукой. Гармоничным вариантом считается деревянная рукоять.

Рукоять ножа из напильника

Процесс включает в себя несколько этапов:

- Подбор материалов, возможно использовать разные виды дерева для уникального дизайна.

- Необходимо изготовить больстер, нижнюю часть ножа. Используется остаток напильника или другого металла.

- Накладываются деревянные куски друг на друга, между собой склеиваются эпоксидным клеем.

- Чтобы склеить куски между собой качественнее и быстрее, нужно использовать пресс.

- Обрезка лишних частей происходит пилой, после чего обрабатывается шкуркой до необходимой формы.

- Рукоятка при готовом виде покрывается лаком для большей сохранности, возможно использование морилки для затемнения.

Важно понимать, что все ножи, вне зависимости от категории, считаются холодным оружием. Однако, режущее изделие, длина лезвия которого не более 90 см, а толщина более 6 мм, может вывести из категории холодного оружия.

Заточка производится обычным способом на шлифовальном станке.

Рукоятка может быть выполнена из материалов кожи, оленьего рога или других материалов. Установка зависит от формы, к каждому виду необходим индивидуальный подход. Кожаный ремень плотно надевают на площадь рукоятки, склеивая специальным клеем.

Правильное осуществление обработки

Первоначальная обработка лезвия ножа выполняется любым имеющимся инструментом. Заточка ножа из напильника может быть произведена на шлифовальной машине, что ускорит процесс, сделает лезвие более равномерным по плоскости. Первоначальная заточка не требует идеальных параметров, так как за ней происходит процесс травления.

Заточка ножа из напильника может быть произведена на шлифовальной машине, что ускорит процесс, сделает лезвие более равномерным по плоскости. Первоначальная заточка не требует идеальных параметров, так как за ней происходит процесс травления.

Травление лезвия в лимонной кислоте

Травление происходит химическим образом с помощью хлорного железа, которое возможно приобрести в радиодеталях либо магазинах хозяйственных товаров. Необходимо полностью смазать изделие раствором, или опустить его в плоскую емкость с ним. Процесс придаст клинку пленку, образованную на лезвии, которая придаст защиты и снимать ее крайне не рекомендуется. В домашних условиях для травления возможно использовать лимонную кислоту, смешанную с уксусом.

После всех процессов, произведенных по обработке и изготовке ножа из напильника, необходимо осуществить финальную обработку. Лезвие тщательно затачивается на шлифовальной машинке для придания остроты. Рукоятку полируют раствором воска со скипидаром или покрывают лаком.

Рукоятку полируют раствором воска со скипидаром или покрывают лаком.

Ножик из напильника плюсы и минусы

Изготовка самодельного ножа может показаться нецелесообразной при различном выборе на рынке. Нож производится для уникальности, изучения процесс производства. В качестве материалов может быть использована бурильная часть сверла, любой другой материал. Для твердого и качественного ножа используют сталь, при содержании которой используется углерод.

Нож из напильника

При изготовлении стоит выделить несколько минусов.

- Трудоемкий процесс изготовления, который требует внимательности, соблюдения технического состояния. Ошибки допускать не рекомендуется, так как заготовка может быть испорчена или недостаточно крепка.

- Из выбранного материала не получится изготовить гибкое изделие. Структура металла такова, что при изгибе он может рассыпаться и повредить другие поверхности или человека.

Плюсами возможно отметить параметры стали, технологию и процесс изготовки.

- Долговечность правильно закаленного материала придаст уверенности при выполнении сложных работ.

- Доступный материал — напильник, который найдется в любом хозяйстве или гараже. Сложный процесс может окупиться по сравнению с затратами на готовое изделие.

- Толщина конструкции – более 6 миллиметров, что не относит его к категории холодного оружия.

Самодельное изделие из напильника сделает уникальными повседневные работы. Изготовление при соблюдении всех инструкций и шагов не столь сложно, а даже интересно. Любителям режущих материалов обязательно стоит изготовить нож самому.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

красиво отжёг немецкий напильник в печи, вполне возможно при 900-600 градусах. вроде со слесаркой готово, спуски-подводы и форма клинка готова. как теперь “на коленке” закалить готовый клинок?

отмечусь . мне тоже интересно . как его “на глазок” 😎 “на коленке”

мне тоже интересно . как его “на глазок” 😎 “на коленке”

нагреть до потери магнитных свойств и в масло его.

потом на отпуск при 180 градусов пару часов.

тонкие сечения можно на масло. На воду вероятность поводок и разрыва в разы больше. Мое имхо. А там, личное дело каждого.

Зайти в авторемонтную мастерскую, попросить литр-другой отработки, машинного масла слитого при замене оного. Отказаться от остатка, они предложат забрать все что есть. Это может вылиться буквально, нам нужно пару литров.

Не знаю как, нагреть напильник до того момента, пока магнит, прилепленный к нему не отвалится. В темноте это средний оранжевый цвет. До желтого не доводить! Это уже много.

Используя перчатки или длинные пассатижи быстро ввести (не окунуть!) нагретую заготовку в масло. Слова ****дь! ой й****п! и ну ****** себе вполне нормальны для первого раза, полыхает хорошо. Особенно смотрится в ванной комнате.

Влево-вправо не болтать! Только легонько вверх-вниз, параллельно плоскости клинка, что впрочем не гарантирует что его не поведет.

Отпуск идет в обычной духовке, нагретой до 200-220 градусов.

Кривизна спокойно правится в тисках при помощи трех деревянных брусочков.

На воду не кали.

Пусть скажет сечения потом один совет и всё

quote: Возьми усредненное:нагрел,секунды на три в масло,затем в воду.

Наоборот. Вода, потом масло. И три секунды это много. 1 секунды при сведённых спусках заглаза.

Запутаем человека совсем.

Откройте лучше справочник,или как посоветовали -ФАК.

огромное Всем спасибо за помощь и советы. (про масло оказывается и не подозревал, что может загореться).

Прилеплять магнит – идиотство. При нагреве магнит деградирует быстро. ВО вторых – точка кюри стали. Для железа с малым содержанием углерода 769 С. Ето маловато для закалки по схеме вода/масло. Там кажетса 820 рекомендуетса. раз непритягиваетса – то наверника будет на пару десятков градусов больше – зависимости как часто проверять. Но все равно – луче поискать способов закалки с температуры мене 800 град. Посколькку чистые углеродки очень чуствительные к перегреву.

Посколькку чистые углеродки очень чуствительные к перегреву.

Чё, поспорим? Нормально всё буит. Кали на воду-масло. Можно прерывисто на вода – вода. Тут главное не перегреть. При таком способе получится зонка.

Надо в рассол квашенной капусты на полторы секунды а потом чуть подержав на воздухе проговаривая “триста двадцать пять” – опустить в жидкую глину.

Потом встать на колени и восхваляя силы природы просить их что бы клинок был могучь и прочен как скала, твёрдый как алмаз и гибкий как река.

quote: Потом встать на колени и восхваляя силы природы просить их что бы клинок был могучь и прочен как скала, твёрдый как алмаз и гибкий как река.

Ты забыл. Надо ещё приложиться к наковальне лбом три раза и поцеловать кувалдометр.)))

Это был главный секрет старых кузнецов а ты его в интернет.

А бубен? Почему про бубен забыли?

А по делу: на воду оно лучше, конечно.. но шансов обгадиться меньше с маслом. Главное на нагреве не переусердствовать.

На чистой углеродке лучше через воду в масло. Вместо отработки лучше использовать солярку – и охлаждающая способность несколько выше и гари и запаха намного меньше.

Как без четкого контроля температуры уверенно попасть в 760-780 я не знаю.

quote: А бубен? Почему про бубен забыли?

Блин,никогда не стану калить напильник. Молитвы,лбом о наковальню,кувалдометр – опять же.

А в бубен обязательно бить? И кому – заказчику?

quote: А бубен? Почему про бубен забыли?

Конечно звуковое сопровождение желательно

😀 а вы думали просто всё

Ипонцы в этом вопросе далеко ушли

практически однозначно

ещё раз спасибо всем откликнувшимся!

Приветствую автора темы. Сходи к литейщику в стоматологическую поликлинику,если есть в округе. (у них,как правило,есть муфель с термомометром. ),заодно и его просветишь. пузырь не забудь

в справочнике технолога термиста написано что изделия из углеродистой стали диаметром менее 6мм закаливать нужно в масле, и я почему-то с этим справочником согласный

quote: в справочнике технолога термиста написано что изделия из углеродистой стали диаметром менее 6мм закаливать нужно в масле, и я почему-то с этим справочником согласный

quote: А бубен? Почему про бубен забыли?

quote: А в бубен обязательно бить? И кому – заказчику?

quote: Originally posted by Avotar:

вполне возможно при 900-600

quote: Originally posted by leprikon_65:

что чем выше (по тональности) голосистость, тем крепче и звонче клинок выходит!

quote: Это какая,такая СИСТОСТЬ,да еще голая!

поток сознания просто нихрена не понял аж бесит чё сказать-то хотел Павел?

quote: нихрена не понял аж бесит чё сказать-то хотел Павел?

quote: так вот ухватить его за интересное место клещами и в это время клинок калить.

quote: поверхностная закалка будет получается?

В общем-то со справочниками я тоже согласен (ну как с марксом), но вот по совету Игоря (который Шалим) все же калю через воду в масло – очень обалденный результат выходит

Паша! А не рвет металл при таком способе закалки!? Все таки где то У12-У13!?

quote: Паша! А не рвет металл при таком способе закалки!? Все таки где то У12-У13!?

Вам, с вашими бубнами, далеко до классики

quote:

Ведь не закалить железо,

Коль не намочить водою.

И кузнец тот Ильмаринен

Сам об этом поразмыслил,

Положил золы немного,

Щелоку чуть-чуть прибавил

В жидкость для закалки стали,

В сок для крепости железа.

Языком он смесь отведал,

Про себя он рассуждает,

Говорит слова такие:

“Эта смесь не обратится

В жидкость для закалки стали,

В сок для крепости железа”.

Вот с земли пчела взлетела,

Синекрылая из травки

Полетав, остановилась

У кузнечного горнила.

И кузнец промолвил слово:

“Пчёлка, быстрый человечек!

Приноси медку на крыльях,

Языком достань ты сладость

Из шести цветочных чашек,

Из семи верхушек травных,

Чтобы сталь мне изготовить,

Чтобы выправить железо!”.

Слышит шершень, Хийси птичка,

Услыхал он эти речи:

С кровли кузницы смотрел он,

На бересте кровли сидя,

Как калилась сталь в горниле,

Как готовилось железо.

С быстротой летит оттуда,

Сыплет ужасами Хийси

И приносят змей шипенье,

Черный яд гадюки злобной,

Муравьиный яд приносит

И сокрытый яд лягушки

В жидкость для закалки стали,

В сок для крепости железа.

А кузнец тот, Ильмаринен,

Вековечный тот кователь,

Пораздумал и помыслил,

Что та пчёлка, прилетевши,

Сладкий мёд ему приносят,

Мёду в сотах доставляет,

И сказал слова такие:

“Рад, что принесла мне это

В жидкость для закалки стали,

В сок для крепости железа”.

Сталь туда он погружает,

Погружает и железо,

Из огня железо вынул,

Из горнила сталь он поднял.

Вышла сталь оттуда злою,

Злобным сделалось железо

Офф, конечно, но я не понял, железо – то на кой он закаливал?

quote: железо – то на кой он закаливал?

quote: Щелоку чуть-чуть прибавил

В жидкость для закалки стали,

В сок для крепости железа.

Языком он смесь отведал,

Про себя он рассуждает,

Говорит слова такие:

“Эта смесь не обратится

В жидкость для закалки стали,

В сок для крепости железа”.

Вики вот еще что говорит

quote: В момент погружения изделия в закалочную среду вокруг него образуется плёнка перегретого пара, охлаждение происходит через слой этой паровой рубашки, то есть относительно медленно. Когда температура поверхности достигает некоторого значения (определяемого составом закаливающей жидкости), при котором паровая рубашка разрывается, то жидкость начинает кипеть на поверхности детали, и охлаждение происходит быстро.

Интересная тема.

quote: Originally posted by Шухер:

Надо в рассол квашенной капусты на полторы секунды а потом чуть подержав на воздухе проговаривая “триста двадцать пять” – опустить в жидкую глину.

Потом встать на колени и восхваляя силы природы просить их что бы клинок был могучь и прочен как скала, твёрдый как алмаз и гибкий как река.

Зачем его закаливать. У него же и так 64!

quote: Originally posted by artemKa1985:

Это шутка или нет?

Avotar, ну что там у тебя? Получилось закалить?

А то народ стебался стебался. Надо бы всех удивить уже чисто из принцыпа))))

quote: А еще, я слыхал, соком квашеной капусты глистов выгоняют.

2 недели бана. дабы вёл себя прилично.

модератор.

Хороший нож всегда считался атрибутом настоящего мужчины. А самодельный клинок – это повод гордиться перед друзьями. Главное условие – наличие качественного материала. Можно взять любое железо, и закалить. Но лучший результат получается при использовании стали, легированной углеродом.

Главное условие – наличие качественного материала. Можно взять любое железо, и закалить. Но лучший результат получается при использовании стали, легированной углеродом.

Что использовать в качестве донора?

- Толстое сверло по металлу. Только нужно учесть особенность – легированный металл только на рабочей половинке, хвостовик – обычная «закалка»

- Шатун от поршневой группы двигателя

- Торцевой ключ

- Рессора. Пожалуй, самая популярная заготовка

- Напильник.

Традиционно, холодное оружие (даже если оно – просто колбаску порезать) изготавливают между молотом и наковальней. Для перечисленных заготовок – это обязательное условие, необходимо придать им новую форму. Даже рессору придется отковать, чтобы убрать серповидность. Исключение составляет самодельный нож из напильника.

Может быть, этот материал покажется необычным? По сути это просто качественная сталь. Хорошие экземпляры, это те, что изготовлены 30-50 лет назад. Советская металлургия соблюдала стандарты легирования стали. Если вам удастся отыскать такую заготовку (пусть и покрытую ржавчиной), можете смело браться за работу.

Если вам удастся отыскать такую заготовку (пусть и покрытую ржавчиной), можете смело браться за работу.

Ковка ножа из напильника

Если у вас есть навыки кузнечного дела, и оборудованная кузница – нож из напильника можно сделать на профессиональной основе. Для чего нужна ковка, ведь форма заготовки и так подходящая?

- При ковке металл приобретает новые свойства, становится прочнее и эластичнее, даже после закалки

- Все-таки напильник слишком толстый для клинка, вам придется снимать часть металла во время формирования спусков. При ковке металл остается «в массе», вы просто уменьшаете толщину молотом

- Придав грубую форму изделию, вы потратите меньше времени на финальную обработку.

К тому же, вы полностью уберете насечки. Хотя этот «элемент дизайна» придает оригинальность изделию.

Если у вас нет соответствующего оборудования – можно изготовить нож из напильника без ковки. При этом готовое изделие будет ничуть не хуже. Опять же, при условии качественного «донора».

При таком количестве китайских дешевых инструментов, сложно найти настоящий советский напильник. Дешевые напильники делаются из обычной стали, и сильно закаливаются.

Или поднесите напильник к точильному станку. Длинные снопы искр говорят об обычной стали. Короткий и пушистый сноп – высоколегированная сталь. Однако сделать нож из напильника без термообработки не выйдет. Как минимум, заготовку придется «отпустить» и снова «закалить».

Кстати, качественные напильники, легированные углеродом, тоже проходят процедуру заводского закаливания. Поэтому обточить такого «донора» с помощью традиционного инструмента не удастся. Наждак будет стачиваться одновременно с заготовкой.

Изготовление ножа из напильника – пошаговая инструкция

Для работы понадобятся:

- Хороший крупный донор-напильник, «Сделано в СССР»

- Ножовка по металлу (пара запасных полотен)

- Напильник для работы с удобной большой рукоятью

- Наждачная бумага и брусок

- Верстак и тиски

- Струбцины (2 шт.

)

) - Древесный (шашлычный) уголь для горна

- Отработка (старое моторное масло) для закалки.

Хороший нож получится из напильника со сточенными зубьями. Тогда вам не придется удалять их своими руками.

Для начала, металл необходимо отжечь. Для этого изготавливаем «походный» горн. Насыпаем земляной очаг, вставляем в него двухдюймовую трубу (для притока воздуха) и разжигаем древесный уголь. Воздух в трубу подаем с помощью компрессора для надувного матраса.

Когда сталь раскалится до красного цвета, прекращайте подачу воздуха, и оставляйте заготовку медленно остывать вместе с костром. Металл станет податливым и готовым к механической обработке.

По заранее заготовленным лекалам, отрезаем лишний металл с помощью ножовки.

Стараемся максимально точно повторить будущую форму, чтобы меньше работать напильником. Вырезаем хвостовик, длина должна быть равна вашим пальцам.

Затем обрабатываем заготовку наждаком или напильником, до придания формы по лекалу. Прижимаем будущий нож к верстаку с помощью струбцины и обтачиваем спуски.

Прижимаем будущий нож к верстаку с помощью струбцины и обтачиваем спуски.

Это ответственная часть работ, и выполнять ее «на глазок» не следует. Обе стороны клинка должны быть обработаны симметрично, угол снятия металла одинаковый по всей длине спуска, включая загиб кончика. Для удобства можно изготовить несложное приспособление – металлическая труба с направляющей, на которую крепится длинный напильник.

Поскольку заготовка отожжена, обработка проходит без лишних усилий. Когда грубое придание формы окончено, производим финишную обработку наждачной бумагой. Для этого ее можно обернуть вокруг деревянного бруска.

Клинок готов, однако мягкость отожженного металла не позволит им пользоваться в полную силу.

Как закалить нож из напильника?

При закаливании меняется структура металла, он приобретает твердость и некоторую хрупкость.

Закалка ножа из напильника производится в масле-отработке. Нагреваем клинок то темно-вишневого цвета.

Сталь, нагретая до нужной температуры, не магнитится. Затем резко опускаем нож в банку с отработанным маслом. Для более скорого охлаждения, банку с маслом можно поставить в тазик с холодной водой. Закалка будет эффективней.

Проверить твердость стали можно с помощью стеклянной посуды.

Качественно закаленная сталь оставляет борозды на стекле.

Инструкция, как сделать нож из напильника будет неполной, без технологии изготовления рукоятки. Хвостовик оставлен достаточно длинный, рукоять делаем наборную. Для удержания сегментов рукояти, на хвостовике можно сделать хаотично проточенные насечки.

Изготовление рукояти

Для начала нарисуем внешний вид. Если вытачивать рукоять по месту, нож будет выглядеть некрасиво.

Идеальный материал – береза. Используется само дерево, береста удаляется. Разумеется, можно выточить рукоять из любого материала, с которым удобно работать.

Для изготовления больстера используется кусочек алюминия или обрезки напильника.

Как сделать больстер для ножа рассказано в этом видео

Нож делается не в качестве сувенира, поэтому рукоять должна быть прочной. Нарезаем заготовки на бруски и насаживаем больстер на хвостовик. Чтобы не повредить лезвие ножа, оборачиваем его плотным материалом.

Набираем рукоять, чередуя бруски разного цвета. Между ними прокладываем листы толстой бересты. Рукоять крепится на эпоксидный клей. Можно использовать полиэфирную смолу, если клинок будет использоваться как ударный инструмент (она более эластичная). Набранную из заготовок рукоятку зажимаем в прессе, для придания монолитности.

После окончательного застывания клея, выравниваем (спиливаем) края до ровной плоскости, и размечаем контуры рукояти по заранее изготовленному эскизу. С помощью ножовки придаем рукояти общие черты дизайна.

Затем обтачиваем заготовку с помощью грубого и мелкого напильника. Набор обрабатывается как цельный кусок дерева. После схватывания клея, он по сути таковым и является. В конце, наждачной бумагой вручную придаем рукояти требуемую форму.

Набор обрабатывается как цельный кусок дерева. После схватывания клея, он по сути таковым и является. В конце, наждачной бумагой вручную придаем рукояти требуемую форму.

Готовую рукоять можно отполировать, покрыть лаком, использовать различные морилки. Однако натуральное сочетание массива и бересты смотрится особенно выигрышно.

Заточка лезвия производится традиционными способами – данный нож ничем не отличается от промышленных образцов.

Лучший способ обезопасить себя от неприятных моментов общения с полицией – перед изготовлением проконсультироваться у эксперта. Однако есть несколько признаков, которые гарантированно выведут ваш клинок из категории ХО:

- отсутствие упоров для пальцев

- отсутствие кровостоков

- толщина клинка более 6 мм

- длина лезвия менее 90 мм.

Ножик из напильника, плюсы и минусы

Минус, пожалуй, один – кропотливый и трудоемкий процесс изготовления. Еще один недостаток (скорее особенность) – из такого материала, как напильник, нельзя изготовить тонкое и гибкое лезвие.

Достоинства – нож очень прочный и долговечный. Материал изготовления доступный и фактически бесплатный. К тому же толщина обуха – 6 мм, один из признаков, что нож не является холодным оружием.

Нож из напильника своими руками – смотрите видео. Подробный мануал по изготовлению ножа.

выбор температуры для правильного каления нержавейки, закалка графитом

Существует несколько способов того, как закалить нож в домашних условиях, причем можно прибегать как к самой примитивной методике, предполагающей использование обычного костра, так и к более сложному технологическому процессу, дающему по-настоящему эффективный результат. В любом случае, вне зависимости от выбранного варианта закаливания, необходимо учитывать такой важный показатель, как марка стали.

Основные процессы

Обычно домашнему закаливанию подвергаются самодельные клинки, выполненные из стали или имеющихся в наличии подручных средств, утративших свою актуальность (напильники, клапаны и прочее).

Важно понимать, что только лезвие, прошедшее правильный процесс закаливания, будет максимально прочным и износоустойчивым.

Слабая закалка чревата не только появлением трещин на клинке, но и быстрым его затуплением. Если же нож был закален по всем правилам, то он будет ломаться только при деформации, угол которой превысит 45 градусов. При этом залогом успеха является правильно подобранный температурный режим, который должен соответствовать выбранной марке стали.

Подбор температуры

Не стоит полагать, будто для того, чтобы нож мог хорошенько закалиться, его нужно удерживать на максимальном огне, ведь больше далеко не всегда означает лучше. Определить оптимальный диапазон температур для закаливания можно по специальным сводным таблицам, в которых указана маркировка сплавов. Есть и более простой метод определения, который не требует знания точных характеристик обрабатываемого металла:

- Для закалки клинков, выполненных из низкоуглеродистой стали, подходит температура от 757 до 950 градусов Цельсия.

- Обработка высокоуглеродистых марок стали требует меньшего температурного режима, колеблющегося в интервале от 680 до 850 градусов.

- Если лезвие ножа было выполнено из сплава, в состав которого входят легирующие компоненты, то оптимальным в этом случае будет диапазон от 850 до 1150 градусов.

Для определения степени нагрева клинка используется специальный измерительный прибор, именуемый пирометром. Но даже если у начинающего мастера нет такого вспомогательного приспособления, это вовсе не повод для того, чтобы отказываться от идеи закалить металл для ножа, ведь степень нагрева можно определить и с помощью обычного магнита.

Так, согласно физическим законам, стальное лезвие перестает притягивать магнит, если накалить его до так называемой точки Кюри — пиковой отметки, когда происходит качественное закаливание металла. Если же пренебречь этим правилом и передержать лезвие на огне, то оно станет чересчур хрупким и шансы его сломать или наколоть при использовании в быту будут гораздо выше.

Технология и особенности домашнего каления

Для того чтобы закалить нож правильно, не только не повредив его лезвие, но и сделав его прочнее и острее, рекомендуется ознакомиться с основными правилами и нюансами этого процесса. И первая рекомендация заключается в том, что вместо клинка необходимо обрабатывать другой фрагмент, выполненный из такого же сплава, проводя над ним всевозможные эксперименты. Такой простой прием поможет подобрать оптимальный температурный режим нагрева и охлаждения, не испортив при этом сам клинок кухонного или охотничьего ножа.

Кроме того, настоятельно рекомендуется проводить предварительный обжиг металлического клинка, помещая его в специальную печь (муфельную). Такое накаливание рекомендуется проводить максимально долго при соблюдении наиболее низкого температурного режима, который обеспечит равномерное прогревание стали и убережет ее от появления поверхностных сколов и трещин при дальнейшей обработке.

Правильно закалить нож из напильника и любого другого элемента в домашних условиях можно с помощью таких подручных средств и инструментов:

- Источник тепла, в качестве которого можно использовать открытое пламя (костер или газовую горелку), муфельную печь, специальное оборудование для закалки (кузнечный горн) и обыкновенную паяльную лампу. Стоит признать, что закаливание в муфельной печи является самым продуктивным, так как оно позволяет добиться максимальной равномерности прогревания стали.

- Довольно широкие емкости с водой и специальным минеральным маслом, которые необходимы для правильного охлаждения раскаленного лезвия.

- Кузнечные железные клещи с длинными ручками, которые позволят удерживать деталь над открытым пламенем. Для того чтобы не повредить рукоятку ножа при нагревании, особенно если она выполнена из пластика или дерева, рекомендуется временно освободить от нее клинок.

Начинать процедуру закаливания следует только после того, как пламя приобретет насыщенный малиновый оттенок. Если же использовать белый огонь, то существует риск перегрева из-за того, что температура такого пламени является самой высокой. При этом необходимо следить за тем, чтобы на поверхности металлического изделия не образовывалось черных или синих очагов (не путать с побежалостью, представляющую собой тонкий окисный слой с характерными радужными переливами).

Если же использовать белый огонь, то существует риск перегрева из-за того, что температура такого пламени является самой высокой. При этом необходимо следить за тем, чтобы на поверхности металлического изделия не образовывалось черных или синих очагов (не путать с побежалостью, представляющую собой тонкий окисный слой с характерными радужными переливами).

Проведение процедуры

Сам процесс закалки настолько прост, что при желании справиться с ним сможет даже самый неопытный мастер, использующий собственный дом в качестве мини-мастерской. А проводится он следующими двумя способами:

- Разная степень нагрева для определенных областей. Для того чтобы по максимуму увеличить срок эксплуатации клинка, рекомендуется обеспечивать разные температурные режимы для его режущей и нейтральной зоны. То есть участок, который будет подвергаться заточке в дальнейшем, следует накаливать только один раз, причем не до красного, а до желтого цвета, после чего в дело идет проверочный магнит.

Та же часть лезвия, которая не будет затачиваться, нагревается трижды и каждый раз до фиолетового оттенка (приблизительная температура — 285 градусов).

Та же часть лезвия, которая не будет затачиваться, нагревается трижды и каждый раз до фиолетового оттенка (приблизительная температура — 285 градусов). - Вторая методика предполагает трехразовое равномерное закаливание клинка по всей площади до ярко-красного цвета. В этом случае в промежутках между закалкой необходимо прибегать к охлаждению клинка, каждый раз увеличивая время его нахождения в охлаждающих субстанциях.

Определить температуру нагрева стали можно и по ее внешнему виду непосредственно во время процедуры закаливания. Так, существует 4 основные группы оттенков закаленной стали, по которым можно понять, до какой температуры она прогрелась:

- Оранжевая группа — от 950 до 1000 градусов.

- Красная группа, включающая в себя 4 подгруппы — от 720 до 950 градусов.

- Бордовая — от 650 до 720 градусов.

- Красно-коричневая и ее 2 подгруппы — от 530 до 580 градусов.

То есть чем светлее становится железо, тем более горячим оно является в этот момент и наоборот. При обработке гладкой стальной поверхности посредством ее нагревания начинает образовываться тонкий радужный слой окисления, именуемый среди специалистов побежалостью. По цвету этого слоя также можно определить температурный режим в сплаве, правда, в этом случае светлые оттенки будут свидетельствовать о более низкой температуре в нем.

При обработке гладкой стальной поверхности посредством ее нагревания начинает образовываться тонкий радужный слой окисления, именуемый среди специалистов побежалостью. По цвету этого слоя также можно определить температурный режим в сплаве, правда, в этом случае светлые оттенки будут свидетельствовать о более низкой температуре в нем.

Меняется цвет побежалости в определенной последовательности начиная со светло-соломенного, коричневого и лилового и заканчивая тёмно-синим, голубым и графитовым серым. Вместе с этим процессом претерпевает определенные изменения и температурный режим, варьирующийся в интервале от 220 до 350 градусов.

Немного иначе будут обстоять дела при закаливании хромистой стали, которая имеет более высокий температурный режим (от 300 до 700 градусов) при сохранении той же цветовой гаммы и последовательности изменения оттенков побежалости.

Охлаждение и графитовая закалка

Важнейшую роль в вопросе закаливания клинков играет процесс охлаждения, правильное проведение которого обеспечивает прочность и упругость обрабатываемого металлического изделия. Для этих целей используется вода и минеральное масло, погружение нагретого металла в которые сопровождается его остыванием с разной скоростью. Так, в воде скорость остывания стали составляет около 1 миллиметра в секунду, в то время как при погружении клинка в масло этот показатель возрастает в два раза.

Для этих целей используется вода и минеральное масло, погружение нагретого металла в которые сопровождается его остыванием с разной скоростью. Так, в воде скорость остывания стали составляет около 1 миллиметра в секунду, в то время как при погружении клинка в масло этот показатель возрастает в два раза.

Закалить нож из нержавейки в домашних условиях невозможно без качественной процедуры охлаждения. А для ее проведения используются такие эффективные методы:

- При закалении металла докрасна рекомендуется трижды погружать его в емкость с маслом, каждый раз увеличивая продолжительность процесса. После финишного нагревания клинок погружают в емкость с водой, которую необходимо немного разболтать непосредственно перед погружением раскаленной стали. Делать это стоит крайне осторожно, чтобы нагретое до высоких температур масло не брызгало по сторонам и не обжигало мастера и окружающих.

- Если необходимо прокалить нож с двумя заостренными сторонами лезвия, тогда наоборот, клинок необходимо погрузить в воду и только потом переместить его в емкость с минеральным маслом.

При этом время погружения в воду не должно превышать двух секунд. Такой простой прием поможет сделать лезвие ножа очень острым и упругим.

При этом время погружения в воду не должно превышать двух секунд. Такой простой прием поможет сделать лезвие ножа очень острым и упругим. - При зонном прокаливании, которое проводится для того, чтобы середина лезвия оставалась максимально упругой, рекомендуется нагревать эту область с помощью 10-миллиметрового металлического прута, после чего клинок помещается на два часа в крутой кипяток, а затем и в ледяную воду.

Не менее эффективно показала себя закалка ножа графитом, которая идеально подходит для обработки самодельных ножей с толстым лезвием. Такая методика, базирующаяся на калении клинков через слой графитовой стружки, чаще всего применяется для усовершенствования самодельных ножей, изготовленных из вышедших из строя рессор, балок, паяльников и другого подспорья, утратившего собственную актуальность.

Как закалить нож в домашних условиях: особенности, температура, охлаждение, отпуск

Нож – незаменимый инструмент для человека практически с того момента, когда человечество научилось создавать колюще – режущие предметы. С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

С древних времен люди обрабатывали металлы для своих нужд. Вопрос термообработки до сих пор является актуальным для владельцев ножей, так как закаливание способно придать лезвию необходимый уровень прочности. За клинком необходимо правильно ухаживать, иначе он потеряет свои функции.

Особенности

В основе термической обработки лежит процесс полиморфного превращения. При нагреве до определенной температуры кристаллическая решетка металла изменяется и принимает другую форму. После этого подвергают резкому охлаждению, чаще всего в воде. За счет полиморфного превращения увеличивается твердость. Не допустить это поможет отпуск – еще один вид термообработки. В таком случае температура понижают медленно, чтобы снять напряжение в структуре.

Существуют и другие виды закаливания, например, без перехода кристаллической решетки из одной формы в другую.

Не каждый нож можно нагревать. Для этой процедуры обычно подходят клинки из нержавеющей стали или же сплавов. У них мартенситная структура и высокая твердость. Если использовать использование отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее применение можно применить в различных сферах.

У них мартенситная структура и высокая твердость. Если использовать использование отпуска, то можно добиться увеличения вязкости сплава, из-за чего будущее применение можно применить в различных сферах.

Можно закалить или весь кинжал целиком, или какую-то его определенную часть, которая должна быть самой прочной.На этом основано деление процесса на два вида: локальный и глобальный.

Выбор стали для закалки ножа

Сталь представляет собой сплав железа с углеродом. Иногда в качестве примесей могут быть и другие химические элементы, например, хром, никель, молибден, ванадий и др. Исходя из смеси углерода в сплаве, существуют разные виды сталей: высокоуглеродистая, легированная, конструкционная и т. д.

Важно помнить, что низкое содержание углерода увеличивает пластичность, а значит, предмет будет тверже и прочнее, но ему грозит быстрое изнашивание и коррозия.

Как изготовить камеру для закаливания металла?

Если дома присутствует муфельная печь, то своими руками очень просто закалять стальной нож. В печи можно обрабатывать различные металлические изделия и придавать им необходимые характеристики. Для ее создания используют специальную глину, которая обязательно должна обладать огнеупорным своимством. Из нее лепят камеру и ее стенки не должны по толщине 1 см. Размеры печки для комфортного домашнего использования составляют 210 * 105 * 75 мм.

Прежде чем изготавливать печь, необходимо создать картонную основу и тщательно пропустить ее парафином во избежание прилипания. Затем с изнанки формы начинают наносить глину, во избежание усадки во время сушки. Глина способна самостоятельно отсоединиться от картонной формы после того, как затвердеет. Точно так же изготовляется дверь для печки.

Обе глиняные части сушатся на воздухе. Окончательно удалить остатки влаги возможно, подвергнуть детали стоградусной температуры в печи, затем нагреть нагрев до 900 градусов и обжигают камеру и дверь. Впускные их оставляют медленно остывать, не вынимая из печи.

Впускные их оставляют медленно остывать, не вынимая из печи.

Дверку при помощи напильника и петли присоединяют к камере. Она должна открываться горизонтально. Не стоит забывать про шлифовку.

На следующем этапе на камеру накручиваются 18 метров нихромовой проволоки, причем ее толщина должна составлять строго 0,75 мм. Первый и последний витки проволоки скручивают и, кроме этого, намазывают все расстояние между витками глиной, чтобы не было риска возникновения короткого замыкания.

После этого на дверцу установить керамическую деталь, используя болты и прокладки. Необходимо использование асбестовой крошки для того, чтобы заполнить углубления и отверстия между элементами обновления и каркасом.

Кроме вышеперечисленного, нужно сделать разъем и шнур с вилкой стандартного размера.

Очень удобно просверлить в камеру пару дырок диаметром 1 и 2 см и приделать к ним маленькие металлические шторки. Дырочки нужны для термопары, а также наблюдением за отчетом.

Созданная закалочная печка весит примерно 10 кг.

Для облегчения понимания можно посмотреть видео:

Закалка стали в домашних условиях

Закаливать нож в домашних условиях не представляет большие трудности, если делать все правильно.

Предмет можно закалить на открытом огне, например, на костре, что достаточно легко выполнимо. Для этого процесса необходим огонь, две емкости, само изделие для закалки и кузнечные клещи (или что-то, похоже на них).В тары помещается масло, а другая – вода.