Какие бывают типы сварных соединений: Основные типы сварных соединений, сварные швы Статьи

alexxlab | 06.02.2023 | 0 | Разное

классификация, типы сварочных соединений, основные геометрические параметры шва

Одним из способов соединения частей материала является сварка. Метод нашел очень широкое применение в разных областях. С помощью этого относительно дешевого и вместе с тем надежного метода получают неразъемные соединения. С учетом разновидностей металлов, у каждого из которых свои особенности сваривания, различий условий проведения работ и требования к соединению, выделяют разнообразные виды сварных швов и соединений.

- Зоны сварки

- Классификация сварных соединений и швов

- Особенные соединения

- Геометрия шва

- Выбор

Зоны сварки

Зона сплавления с частично оплавленными зернами — 0,1−0,4 мм главного металла. Когда металл в этой зоне прогреется, его структура становится игольчатой с высокой хрупкостью и низкой прочностью.

Зона термического делится на четыре участка:

- I — относится к основному металлу, нагревшемуся до температуры превышающей 1100 °C.

- II — участком является зона нормализации, в которой главный металл прогревается на 900 °C. Структура зерна тут гораздо мельче, чем в предыдущем случае. Занимает этот участок 1−4 мм.

- III — зона неполной кристаллизации, в которой главный металл прогревается до 750− 900 °C. Здесь попадаются и мелкие, и крупные зерна. Механические свойства снижаются вследствие неравномерности распределения кристаллов.

- IV — зона рекристаллизации. Прогревается до 450− 750 °C и восстанавливается форма зерен, деформированных из-за прошлых механических воздействий. Примерная ширина — 5−7 мм.

Зона главного металла начинается от участка, прогревающегося менее чем на 450 °C. Структура здесь сходна со структурой основного металла, но сталь теряет крепость за счет прогревания.

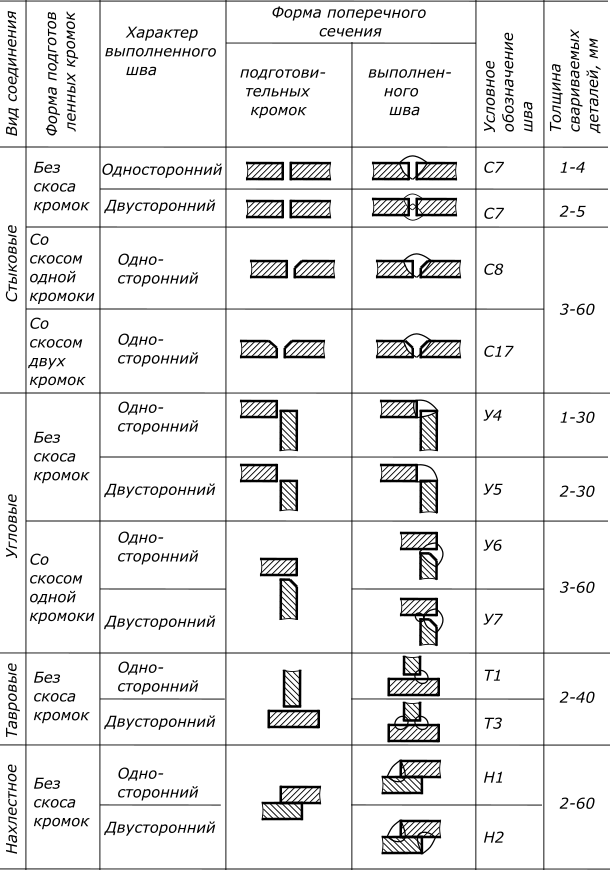

Классификация сварных соединений и швов

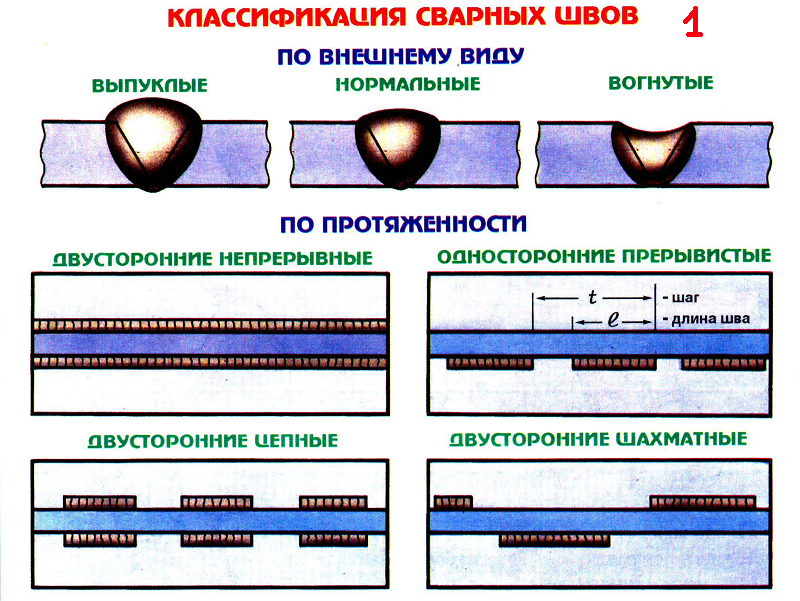

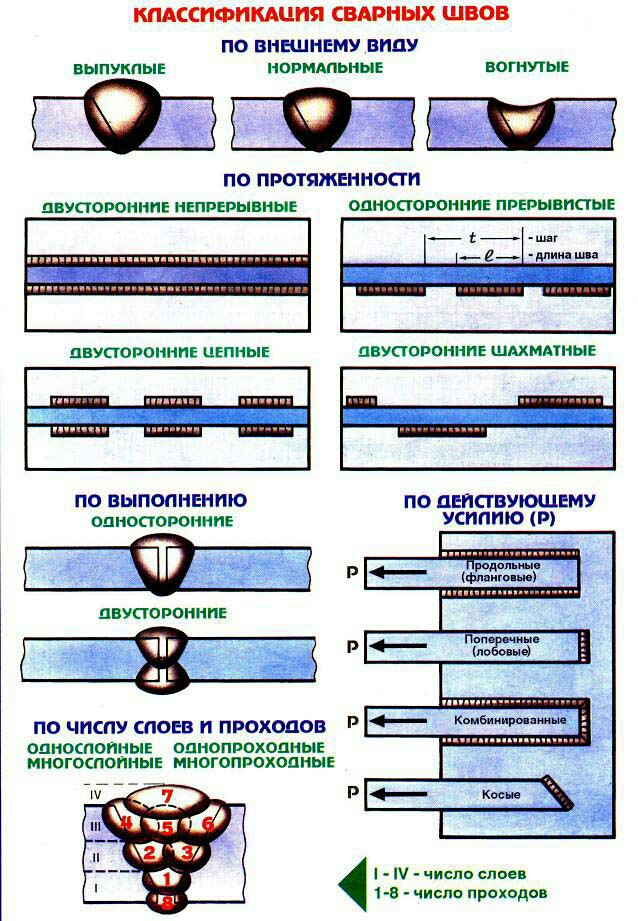

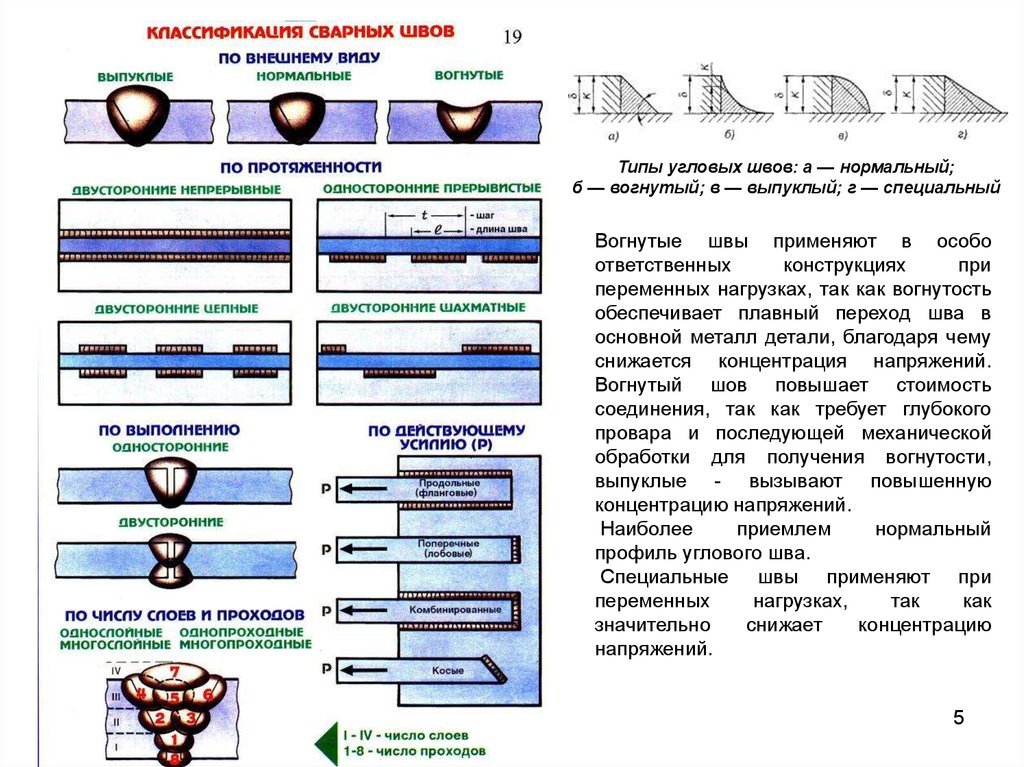

Виды швов в зависимости от признаков делятся на несколько категорий. По внешнему виду выделяются:

- Нормальные.

- Выпуклые.

- Вогнутые.

По типу сварные швы бывают одно- и двусторонними. По числу проходов — одно- и многопроходными. По числу слоев: односторонние и многослойные (при сваривании толстых металлов).

Есть также разновидности по протяженности:

- Односторонние непрерывные.

- Односторонние прерывистые.

- Двусторонние цепные.

- Точечные швы (создаваемые контактной сваркой).

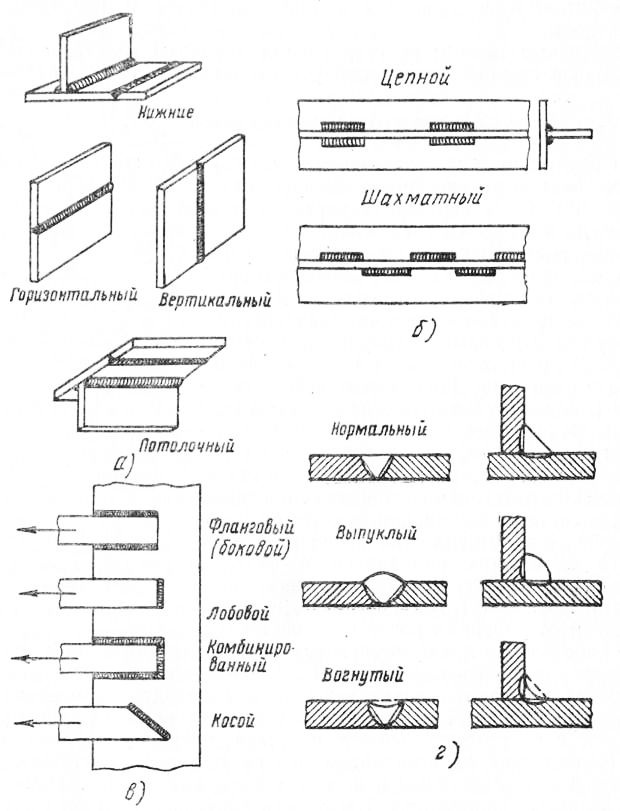

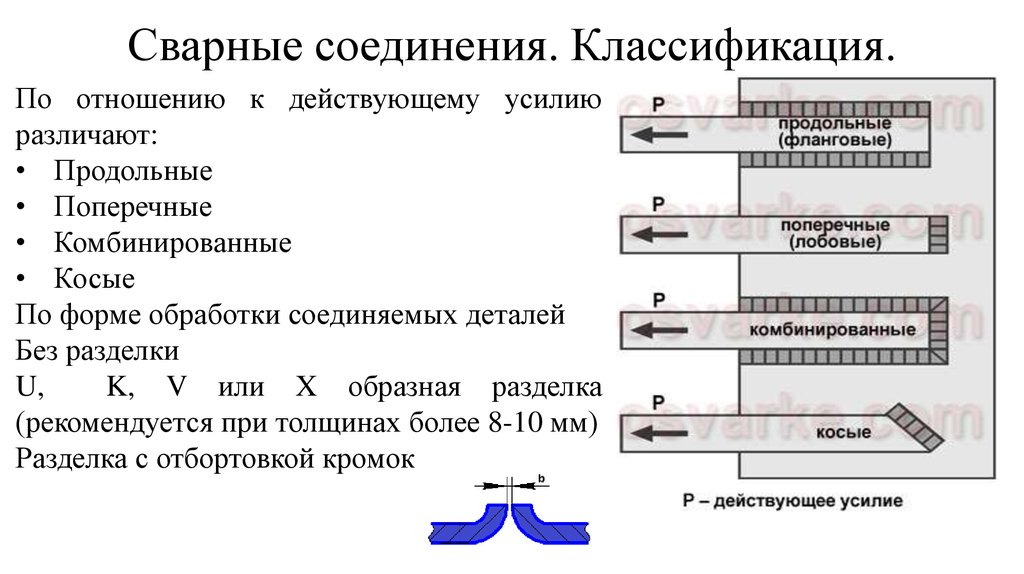

Типы швов по вектору усилия воздействия:

- Поперечный — усилие перпендикулярно шву.

- Продольный — усилие параллельно шву.

- Косой — усилие под углом.

- Комбинированный — признаки и поперечного и продольного шва.

По пространственному положению:

- полупотолочный;

- горизонтальный;

- нижний;

- вертикальный;

- полугоризонтальный;

- полувертикальный;

- потолочный;

- в лодочку.

По функциям швы делятся на следующие:

- Прочные.

- Прочно-плотные.

- Герметичные.

По ширине:

- Ниточные швы, чья ширина практически не превышает величину диаметра электрода.

- Уширенные швы делаются поперечными колебательными движениями стержня.

Особенные соединения

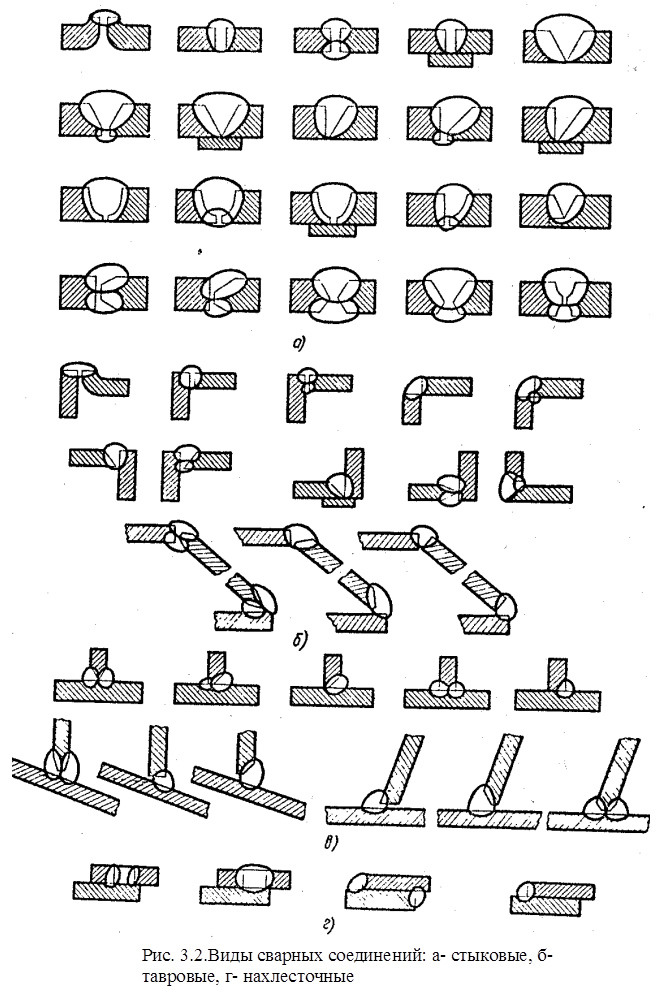

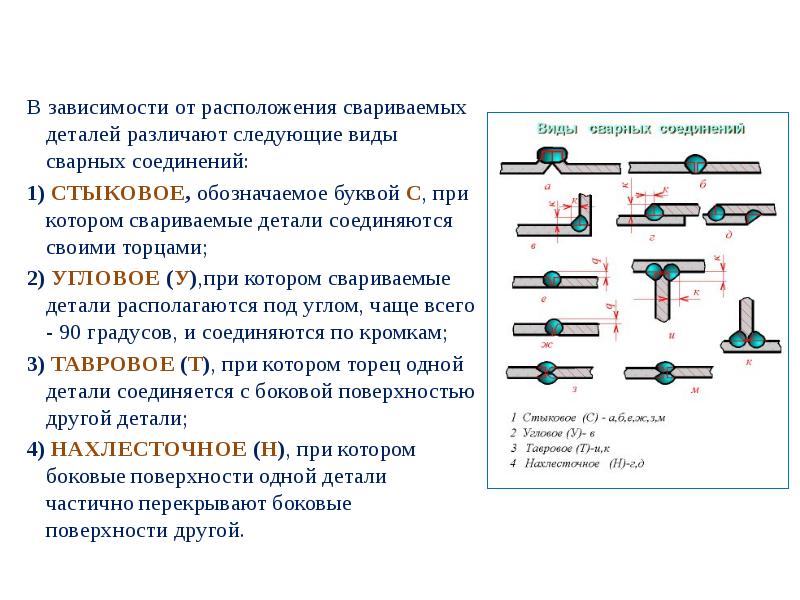

Стыковое. Самый распространенный вариант, представляющий обыкновенное соединение торцевых поверхностей или листов. Для их формирования требуется минимум времени и металла. Могут выполняться без скоса кромок, если листы тонкие. Для изделий толстых нужно подготавливать металла под сварку, где нужно будет скашивать кромки, чтобы увеличить глубину проварки. Актуально это при толщине от 8 мм. Если толщина будет больше 12 мм, понадобится двустороннее стыковое соединение и скашивание кромок. Чаще эти соединения выполняются в горизонтальном положении.

Могут выполняться без скоса кромок, если листы тонкие. Для изделий толстых нужно подготавливать металла под сварку, где нужно будет скашивать кромки, чтобы увеличить глубину проварки. Актуально это при толщине от 8 мм. Если толщина будет больше 12 мм, понадобится двустороннее стыковое соединение и скашивание кромок. Чаще эти соединения выполняются в горизонтальном положении.

Тавровое. Тавровые соединения имеют Т-образную форму и бывают одно- или двусторонними. С их помощью могут соединяться изделия разной толщины. Если меньшая деталь устанавливается перпендикулярно, в процессе сварки электрод наклоняется до 60°. Для осуществления более простого варианта сварки «в лодочку» пользуются прихватками. Благодаря этому уменьшается вероятность образования подрезов. Обычно шов накладывается за проход. Сегодня выпускается много аппаратов для автоматической тавровой сварки.

Угловое. У этих соединений (под разными углами) нередко подкашиваются кромки, чтоб шов залег на требуемую глубину. Двусторонняя проварка делает соединение крепче.

Двусторонняя проварка делает соединение крепче.

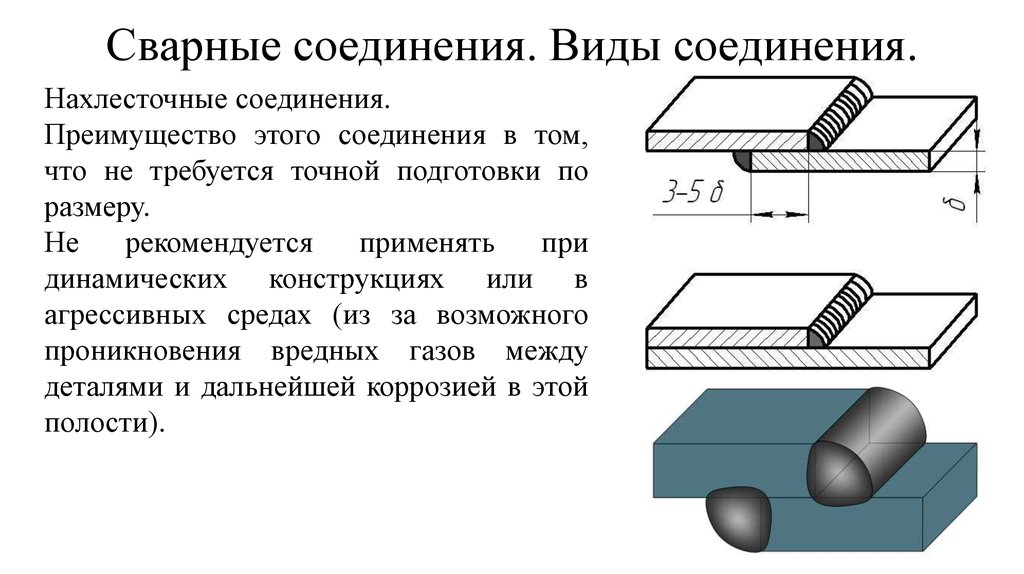

Внахлест. Данным способом сваривают листы толщиной менее 1 см. Они кладутся друг на друга внахлест и провариваются с двух сторон. Между ними не должно быть влаги. Для лучшего скрепления соединение иногда варится с торца.

Геометрия шва

S — толщина заготовки.

E — ширина.

B — зазор между заготовками.

H — глубина залегания проваренного участка.

T — толщина.

Q — величина выпуклой части.

P — расчетная высота, соответствующая перпендикулярной линии из места проплавления к гипотенузе наибольшего прямого треугольника, вписанного во внешнюю часть.

A — толщина углового шва, куда входит величина выпуклости и расчетной высоты.

K — катет представляет собой расстояние от поверхности одной заготовки до границы угла другой.

Q — выпуклость наплавленного участка.

Выбор

Виды швов и сварных соединений отличаются по свойствам, и для каждого случая подбираются параметры удачного сочетания. Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Первым делом оценивается пространственное положение. Чем легче идет работа, тем лучшим получается качество. Легче сделать горизонтальные швы, поэтому заготовки стараются выставить именно горизонтально. Иногда, для обеспечения качества деталь приходится переворачивать неоднократно.

Сваривание за проход помогает добиться лучшей крепости, чем в случае многократных проходов. Так что, требуется баланс между удобством и числом проходов.

Когда заготовки толстые, кромки разделываются, а поверхность обрабатывается для добавления ей чистоту. Стыковые варианты наиболее простые, предпочтительнее выбирать их, так как проще обеспечивается фиксация во избежание искажений геометрии готовых деталей. Кроме выбора типа внимание обращают также на температурный режим, потому что могут сместиться зоны проварки и изделие не доварится или переплавится.

Сварка стальных конструкций

Сварка стальных конструкцийСервер бесплатной

информации, нормативно-технической и популярной литературы для

специалистов строительной и смежных отраслей, студентов ВУЗов и

колледжей строительных специальностей, частных застройщиков. |

Организационные, контрольно-распорядительные и инженерно-технические услуги

в сфере жилой, коммерческой и иной недвижимости. Московский регион. Официально.

Сварные соединения. Различают следующие виды сварных соединений стальных конструкций: стыковые, нахлесточные, тавровые и угловые. В стыковых сварных соединениях (см. схему ниже, поз. а) части свариваемых изделий соединяют торцами или кромками. Такие соединения отличаются высокой прочностью и меньше подвержены сварочным напряжениям и деформациям. Для нахлесточных сварных соединений (см. схему ниже, поз. б) не требуется обработки кромок под сварку. Швы накладывают с обеих сторон нахлестки. Таким способом сваривают элементы толщиной не более 8 мм. В тавровых и угловых сварных соединениях (см. схему ниже, поз. в, г) торец

кромки листов можно не скашивать; для получения хорошего шва

оставляют зазор между листами 2 . |

Виды сварных соединений стальных конструкций

а – стыковое, б – нахлесточное, в – тавровое, г – угловое Сварные швы. По положению относительно действующего усилия швы разделяются на фланговые, расположенные параллельно действующему усилию, лобовые – перпендикулярно и косые – под углом. По протяженности сварные швы бывают непрерывными (сплошными) и прерывистыми. По положению в пространстве сварные швы разделяют на нижние, вертикальные, горизонтальные и потолочные (см. схему ниже, поз. а … г). Рабочая толщина шва при стыковом сварном соединении равна толщине

более тонкого стыкуемого элемента, при этом с обеих сторон должны

быть усиления шва в виде наплывов плавного очертания (см. схему

ниже, поз. д … ж).

Толщина углового (валикового) сварного шва, накладываемого в прямой угол,

образованный соединяемыми элементами, измеряется по биссектрисе угла

и принимается равной 0,7 меньшего катета. Подготовка стыков к сварке. При подготовке к сварке стыки зачищают, проверяют точность сборки, обработки кромок стыкуемых элементов и соответствие зазоров нормативным. Увеличенные зазоры приводят к увеличению усадки сварного шва за счет излишнего объема наплавленного металла. Монтажные соединения собирают на болтах или с помощью прихваток. Число, размер и длину прихваток в сварных соединениях, воспринимающих монтажные нагрузки, указывают в рабочих чертежах. В прочих соединениях общая длина прихваток должна составлять не менее 10 % длины монтажного шва и быть не менее 50 мм. Наложение шва поверх прихваток допускается только после их зачистки. Сварка. Технология выполнения сварных швов зависит от вида шва,

толщины свариваемого металла и вида свариваемых конструкций. |

Виды сварных швов по положению их в пространстве (а … г) и по форме (д … ж)

а – нижние, б – горизонтальный, в – вертикальный, г – потолочные, д – выпуклые или усиленные, е – нормальные, ж – вогнутые или ослабленные. Сварку деталей тонкими швами, например стыковое сварное соединение без скоса кромок, выполняют в один или два прохода сварочной дуги (по одному с каждой стороны). При сварке деталей и конструкций, изготовленных из толстолистовой

стали с V-образной или Х-образной разделкой кромок, применяют

многослойное наложение шва в несколько проходов. За первый проход

электродами диаметром 3 .. .4 мм проваривают корень шва, затем

зубилом вырубают корень шва с противоположной стороны. Корень шва

может быть и выплавлен с помощью резака, после чего шов проваривают

с противоположной стороны. Последующие слои сварного шва направляют более

толстыми электродами диаметром 5 . В процессе сварки происходит местный неравномерный нагрев свариваемого изделия до очень высокой температуры. В зоне разогрева металл расширяется, вызывая внутренние напряжения в свариваемых деталях и деформации изделия. Установлено, что чем короче сварные швы, тем деформации меньше. Снижению деформаций способствует также правильная очередность наложения сварных швов. Поэтому, например, при стыковой сварке листов следует применять обратно-ступенчатый способ наложения сварных швов. В этом случае шов делят на ступени длиной по 200 мм, завариваемые последовательно от конца шва или его середины. Чтобы снизить влияние сварочных напряжений на прочность конструкций,

в стыке двутавровой колонны с опорной плитой вначале сваривают

стенку колонны с плитой с одной стороны, а затем с другой. Швы в узлах примыкания ригелей к колоннам накладывают поочередно в диагонально противоположных секторах соединения. При длине шва до 300 мм сварку ведут в одном направлении, а при длине до 1000 мм – от середины к краям в двух направлениях. Каждый стык сваривают до полного окончания без перерыва. Сварочный ток для электродов данной марки и диаметра указывают на заводской этикетке, наклеенной на пачке электродов. Если этикетки нет, то величину сварочного тока определяют путем пробной наплавки валика сварного шва в том же положении, в каком предстоит производить сварку. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, числа слоев сварного шва и положения его в пространстве. При сварке в вертикальном и потолочном положениях сварочный ток

уменьшают на 10 . |

Управление недвижимостью: сдача в аренду, работа с арендаторами и поставщиками услуг.

Технический надзор за подрядчиками (мастерами, специалистами), ведение документации.

2007-2021 © remstroyinfo.ru

При цитировании материалов в сети обратная ссылка строго обязательна

Пять основных сварных соединений

Переключить навигацию

Поиск

Большинство сварных швов, которые нам приходится выполнять, можно разделить на пять основных категорий. Каждая из этих отдельных совместных категорий имеет множество вариаций базовой единицы. Понимание этих пяти и умение выполнять сварку во всех положениях — хорошая отправная точка для всех, кто учится сварке. Пять основных сварных соединений включают стыковое соединение, соединение внахлестку, тройниковое соединение, угловое соединение и краевое соединение.

Понимание этих пяти и умение выполнять сварку во всех положениях — хорошая отправная точка для всех, кто учится сварке. Пять основных сварных соединений включают стыковое соединение, соединение внахлестку, тройниковое соединение, угловое соединение и краевое соединение.

Стыковое соединение происходит, когда два элемента размещаются рядом или встык. Сварка выполняется по шву, который прилегает к двум соседним деталям. В зависимости от толщины материалов, край стыкового соединения может быть квадратным, скошенным или подвергаться какой-либо другой подготовке перед подгонкой и сваркой. Стыковое соединение может быть сварено с одной или обеих сторон в зависимости от требований чертежа или символа сварки. Стыковое соединение считается сварным швом типа разделки.

Соединение внахлест образуется, когда две детали помещаются друг на друга внахлест на заданное расстояние вдоль их края. В большинстве случаев мы не видим подготовки кромок при сварке внахлестку. Угловой сварной шов размещается в шве между двумя перекрывающимися элементами. Как и в случае стыкового соединения, сварной шов может выполняться с одной или обеих сторон в зависимости от требований на чертеже или символе сварки. Соединение внахлестку может содержать один или несколько проходов сварки. Соединение внахлест считается угловым сварным соединением.

Как и в случае стыкового соединения, сварной шов может выполняться с одной или обеих сторон в зависимости от требований на чертеже или символе сварки. Соединение внахлестку может содержать один или несколько проходов сварки. Соединение внахлест считается угловым сварным соединением.

Т-образное соединение образуется, когда два элемента пересекаются под углом 90°, а их края сходятся в середине пластины или компонента. Тройниковое соединение также будет сформировано, когда мы поместим трубу на опорную плиту. Приварка трубы к опорной плите по всему периметру считается тройником. Угловой сварной шов размещается между двумя элементами в зависимости от размера и требований чертежа. Как и в случае других соединений, сварные швы могут выполняться с одной или обеих сторон. Иногда для создания нужного углового шва требуется более одного прохода. Как и соединение внахлестку, тройниковое соединение также считается сварным соединением углового типа.

Угловое соединение похоже на Т-образное соединение, но вместо элементов, соединяющихся в середине пластины или компонента, угловое соединение состоит из двух частей, которые пересекаются под углом 90° на краю соединения или материала. Угловой сварной шов обычно делается в области, где пересекаются две пластины или элементы. Существует несколько вариантов углового соединения, один из которых называется открытым углом, где угловой шов выполняется на внешней кромке. Другой называется закрытым углом, где сварной шов снаружи намного больше похож на сварной шов, выполненный на квадратном стыковом соединении. Большинство людей считают угловое соединение угловым соединением. Как и все остальные сварки , сварка может быть выполнена на ближней или другой стороне.

Угловой сварной шов обычно делается в области, где пересекаются две пластины или элементы. Существует несколько вариантов углового соединения, один из которых называется открытым углом, где угловой шов выполняется на внешней кромке. Другой называется закрытым углом, где сварной шов снаружи намного больше похож на сварной шов, выполненный на квадратном стыковом соединении. Большинство людей считают угловое соединение угловым соединением. Как и все остальные сварки , сварка может быть выполнена на ближней или другой стороне.

И, наконец, пятое из пяти основных соединений воли — это то, что мы называем краевым соединением. Поверхности двух элементов располагаются параллельно друг другу, образуя шов или краевую зону, где может произойти сварка. Краевой шов считается сварным швом типа разделки. Мы часто видим краевое соединение, применяемое к деталям из листового металла, где кромка была загнута вверх или сформирована таким образом, что для соединения соседних деталей необходимо выполнить сварку. Так же, как и все остальные сварные швы, он может быть выполнен на ближней другой стороне или по всему периметру в зависимости от использования и условий эксплуатации.

Так же, как и все остальные сварные швы, он может быть выполнен на ближней другой стороне или по всему периметру в зависимости от использования и условий эксплуатации.

Знакомство с пятью основными сварными соединениями и умение сваривать их в различных положениях сделает вас лучшим изготовителем и сварщиком и сделает вас более ценным для вашего работодателя или вашего личного производственного бизнеса.

Посетите веб-сайт Longevity (www.longevity-inc.com) или канал YouTube (www.youtube.com/longevitywelding) для получения более подробной информации об оборудовании для различных процессов сварки и резки. У компании Longevity есть подходящая машина для вашего конкретного применения, поэтому взгляните и выберите то, что лучше всего подходит для ваших материалов, продукта и потребностей.

Типы сварных соединений Конструкция и символы сварки

Типы сварных соединений – Сварочное соединение представляет собой расположение или конфигурацию двух металлических частей (или более), которые будут сварены вместе. Существует 5 основных соединений, которые наиболее широко известны и применяются в соответствии со стандартами Американского общества сварщиков (AWS) и многими другими стандартами.

Существует 5 основных соединений, которые наиболее широко известны и применяются в соответствии со стандартами Американского общества сварщиков (AWS) и многими другими стандартами.

Существует также любой другой тип сустава, который на самом деле является производным от 5 основных типов суставов, которые редко упоминаются в учебниках. Конфигурация соединения является важным вопросом и очень важна для определения того, может ли сварное соединение выдержать возложенную на него нагрузку, если не учитывать фактор целостности сварного шва.

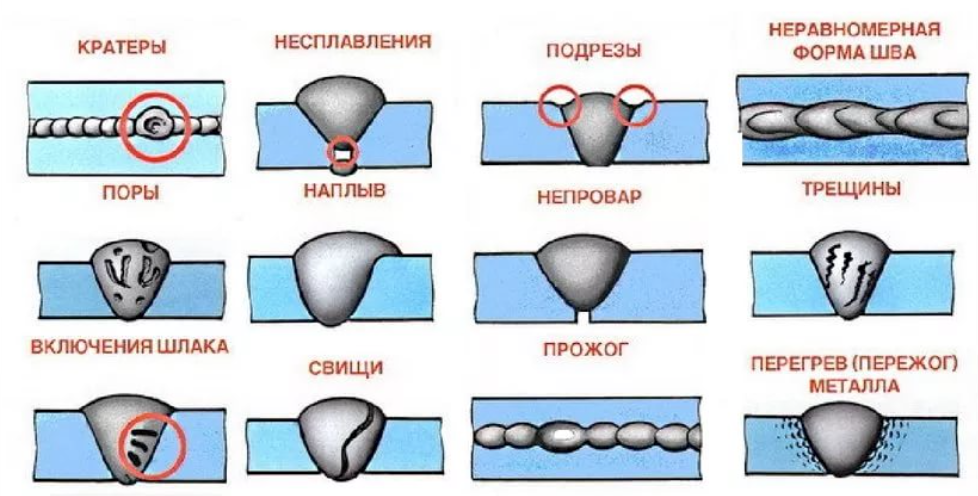

Типы сварных соединенийВ некоторой степени неправильная конфигурация соединения может также поставить под угрозу целостность сварного соединения. Неправильная конфигурация соединения может вызвать дефекты сварного шва и материала, например, неполное проплавление, растрескивание, расслоение и т. д.

Таким образом, обширные знания о том, как настроить правильное возможное разрушение сварного шва. В этой статье мы попытаемся изложить все, что мы знаем о сварке.

Содержание :

ТЕРМИНЫ ПО СВАРОЧНЫМ СОЕДИНЕНИЯМ Основные сварочные соединенияПрежде чем говорить о различных сварных соединениях, мы должны понять анатомию отдельного соединения. Рисунок 2 выше должен показать вам, какие части одного соединения (сварные швы и сварные швы) вам необходимо знать. Несмотря на то, что существуют и другие варианты соединения, элемент, из которого состоит соединение, не сильно различается. Несколько вещей, которые вы должны отметить для себя, когда вы свариваете или проверяете соединение, это его угол, его форма канавки, его корень и его размер сварного шва.

Угол скоса или угол паза варьируется в зависимости от требуемой прочности и толщины металла. В основном материал скошен под одним и тем же углом, поэтому угол скоса составляет половину угла канавки. Это немного отличается от углового сварного шва, где в основном соединение фиксируется перпендикулярно и обычно не имеет фаски. Это делает измерение угла этих двух типов сварки немного другим.

При угловом сварном шве измерение основано только на перпендикулярности конфигурации шва, в то время как при стыковом сварном шве измерение может выполняться на каждом скосе или только на углу разделки. При работе с различными формами канавок могут потребоваться различные методы измерения. Предыдущий метод лучше всего подходит для измерения угла в скошенных или V-образных канавках, однако он не работает для U- или J-образных канавок. Для последнего измеряемым элементом является не угол канавки, а радиус скругления канавки.

Другим важным элементом является корень. В зависимости от конструкции соединение может быть открытым или закрытым. В открытом соединении между двумя основными металлами есть отверстие, позволяющее сварному шву проплавиться, это отверстие называется корневым отверстием или зазором, и его размер полностью зависит от предпочтений сварщика. Поверхность корня – это толщина корня, предотвращающая чрезмерное проникновение или проплавление. Размер также полностью зависит от предпочтений сварщика.

Измерение размера сварного шва также различается как для стыкового, так и для углового сварного шва. Со стыковым швом немного проще, потому что геометрия не такая сложная, измерение можно проводить параллельно плоскости толщины основного металла. Что касается углового шва, это немного сложно. Для простоты измерительный элемент похож на треугольник. Измеряется не только горловина, но и катет, которого нет в стыковом сварном шве.

Типы сварных соединений :

Существует 5 типов сварных соединений и изображение.

1. Стыковое соединение.

Этот тип соединения является наиболее часто используемым сварным соединением. Его относительно легко приготовить, и существует множество вариаций, которые можно применять для получения желаемого результата. Эти изменения включают форму канавки, ширину зазора, изменение слоя и любой другой процесс. По сути, оба металла в этом соединении сконфигурированы для выравнивания в одной плоскости, и стороны каждого основного металла будут соединены сваркой.

Форма канавки варьируется и предназначена для обеспечения прочности соединения. В более тонком материале канавка обычно остается неизменной, образуя букву I, поэтому ее иногда называют канавкой «I». В зависимости от требований к прочности, для меньшей прочности, но более быстрой сварки, соединение конфигурируется как закрытое соединение, что означает отсутствие зазора, через который может проникнуть металл сварного шва, когда между основным металлом есть зазор, он становится открытым соединением, что позволяет расплавленный металл шва проникает по толщине и создает более широкую связь для большей прочности.

В более толстом материале существует множество вариантов формы канавки. Одиночный V и скос являются наиболее часто используемыми. Каждая из граней сварного шва скошена под определенным углом, и вместе они образуют V-образную форму. Помимо V, есть еще несколько широко используемых форм, см. рис. 3 ниже.

Варианты канавки для стыкового соединения Стыковое соединение относительно легко подготовить, и, возможно, это единственное соединение, подходящее для автоматической сварки. Поскольку на пути сварки имеется минимальное препятствие, автоматизированное устройство (например, SAW) может легко пройти. Это соединение может быть применено в любом случае, от плиты до трубы, от самой простой буровой платформы до самой сложной стенки сосуда.

Поскольку на пути сварки имеется минимальное препятствие, автоматизированное устройство (например, SAW) может легко пройти. Это соединение может быть применено в любом случае, от плиты до трубы, от самой простой буровой платформы до самой сложной стенки сосуда.

Недостатков данного сварного соединения минимум. Имеется дефект отсутствия сварки, который вызван исключительно использованием стыкового соединения. Это делает этот сустав обязательным для использования, когда это возможно. Наиболее часто встречающимися дефектами сварки являются пористость, шлаковые включения, неполный провар, прожог, растрескивание и непровар, которые не зависят от конструкции соединения и могут быть легко устранены путем манипулирования параметрами сварки.

См.: Определение сварки и история

2. Тройник.

Тройник и тройник с канавкой Тройник представляет собой соединение, в котором основной металл расположен перпендикулярно друг другу, а сварка выполняется в виде углового шва с одной или обеих сторон соединения. Тройниковые соединения и любые другие угловые соединения обычно не готовятся с канавками, если только основной металл не толстый, а сварка с обеих сторон недостаточна, чтобы выдержать нагрузку, воздействующую на соединение.

Тройниковые соединения и любые другие угловые соединения обычно не готовятся с канавками, если только основной металл не толстый, а сварка с обеих сторон недостаточна, чтобы выдержать нагрузку, воздействующую на соединение.

Хотя нарезание канавок выполняется так же, как и при фаске, только один из основных металлов имеет фаску. Тройник нашел свое применение во многих компонентах, сварка которых возможна только перпендикулярно. Тройниковые соединения могут быть сварены практически всеми методами сварки с некоторыми осложнениями, возникающими при сварке (хотя все же возможны) с помощью SAW (дуговая сварка под флюсом).

Дефект, связанный исключительно с тройниковым соединением, представляет собой разрыв пластины (однако этот дефект характерен и для любого другого углового сварного соединения). Ламеллярный надрыв возникает из-за сильного напряжения, которое испытывает сустав. Не допускать деформации соединения путем установки пробки — обычная практика среди сварщиков.

Несмотря на то, что предотвращение и минимизация деформации эффективно, материал испытывает большое напряжение, которое накапливается в самом слабом слое, прежде чем он растрескается или порвется. Важно лишь умеренно ограничивать соединение, потому что процесс сварки будет утяжелять материал.

Важно лишь умеренно ограничивать соединение, потому что процесс сварки будет утяжелять материал.

Другие типы дефектов, которые также могут возникнуть, включают пористость, шлаковые включения, неполное проплавление, несплавление и растрескивание. Всем этим можно управлять, контролируя переменную сварки.

Пластинчатый разрыв в тройнике и как его минимизировать (кредит Института сварки)3. Соединение внахлестку.

Модификация стыкового соединения, при которой материалы, находящиеся в одной плоскости, укладываются друг на друга внахлест, а затем свариваются внахлест. Однако существует и другой метод сварки, который можно применять для соединений внахлестку, например, сварка в пазах, сварка пробкой и точечная сварка.

Применение этого соединения в основном касается листового металла, но оно также редко используется для более толстых материалов, таких как пластины и трубы (сварка внахлест). Основной металл обычно не имеет канавок при угловой сварке. Хотя при других методах сварки, таких как сварка в щели и сварка с заглушкой, требуется специальная подготовка, чтобы обеспечить какой-то путь для сварки.

Соединение внахлестку имеет несколько недостатков. Например, случай ламеллярного разрыва также часто происходит в более толстом материале, будь то сварка угловым швом или сварка пробкой и пазом. Проблема коррозии также может возникать из-за широкой площади контакта, на которой происходит перекрытие материала.

4. Угловое соединение.

Угловое соединение очень похоже на тройниковое сварное соединение, разница заключается в расположении металла, при этом тройниковое соединение расположено довольно далеко от угла или, проще говоря, посередине, но в угловом соединении угол обоих металлов встречается либо в закрытом, либо в открытом виде. Это похоже на угол коробки, где встречаются два перпендикулярных металла.

При этом данное соединение применяется в основном для металлических коробчатых конструкций или любых конструкций, напоминающих коробку. Соединение может быть выполнено только угловой сваркой с использованием любого сварочного процесса, который может достигать соединения.

Типы сварочных дефектов, связанных с угловым соединением, включают пластинчатый надрыв, непровар, пористость, шлаковые включения и т. д., аналогичные тройниковым соединениям. Чтобы свести к минимуму возникновение этих дефектов, можно применить небольшое изменение. Вариации, такие как нарезание канавок в свариваемом металле и использование открытого углового соединения вместо закрытого углового соединения.

5. Краевое соединение.

Многие виды кромочных соединений (сварка кредитного обрыва)Это соединение похоже на соединение внахлестку, где части основного металла перекрывают друг друга, но вместо угловой сварки это соединение сваривается встык со стороны толщины, где встречается конец материала.

Это сварное соединение аналогично фланцевому угловому соединению и фланцевому стыковому соединению, где часть основного металла отгибается и приваривается с торцевой стороны. Поскольку между двумя металлами есть зона контакта, коррозия представляет собой проблему. Как и в любом другом типе соединения, такие дефекты, как пористость, шлаковые включения и непровар.

Как и в любом другом типе соединения, такие дефекты, как пористость, шлаковые включения и непровар.

Сварное соединение другого типа

Хотя, вероятно, существует много других конфигураций соединений, которые иногда являются эксклюзивными для определенного процесса сварки или какого-либо продукта, они не получили широкого распространения. Один тип специального сустава, который мне знаком, — крестообразный. По сути, это два основных металла, перпендикулярные одному основному металлу, образующие крест. Это соединение обычно можно найти на нижней балке корабля, той части, которая соединяет нижнюю центральную балку с нижней рамой.

Нижняя балка выполнена в форме креста Соединение этой детали может быть затруднено из-за накопленного напряжения, вызванного сваркой. Сделать его точкой концентрации напряжения, которая может сильно ослабить связь. Вот почему при проектировании соединения, образующего крест, обязателен специальный метод испытаний, определяющий усталостную прочность соединения из-за возможного разрушения.

.. 3 мм.

.. 3 мм.

Полки с

плитой сначала сваривают с внутренней стороны на диагонально

противоположных частях колонны, а затем последовательно с наружной

стороны.

Полки с

плитой сначала сваривают с внутренней стороны на диагонально

противоположных частях колонны, а затем последовательно с наружной

стороны. .. 20 % против принятого для сварки в нижнем

положении. Чтобы избежать прожогов, сварочный ток уменьшают также

при сварке тонкого металла или первого слоя шва (при разделанных

кромках). При сварке толстого металла и последующих слоев сварного

шва ток повышают.

.. 20 % против принятого для сварки в нижнем

положении. Чтобы избежать прожогов, сварочный ток уменьшают также

при сварке тонкого металла или первого слоя шва (при разделанных

кромках). При сварке толстого металла и последующих слоев сварного

шва ток повышают.