Какие электроды бывают: Виды сварочных электродов. Какие марки применять в конкретном случае

alexxlab | 13.05.1985 | 0 | Разное

всё, что вам нужно знать

Умение прочитать маркировку электрода поможет начинающему сварщику правильно выбрать расходные элементы. Навык необходим снабженцам для подбора товаров, закупаемых на производство. От грамотности выбора зависит качество шва и себестоимость изделия. Рассмотрим, что означает каждая буква или цифра в маркировке, какие бывают марки электродов и прочие подробности, пригодящиеся в подборе.

- Типы электродов

- Марки электродов

- Диаметр электродов

- Назначение электродов

- Коэффициент толщины покрытия

- Группа индексов

- Тип покрытия

- Пространственное положение

- Характеристики сварочного тока

Где найти маркировку

Маркировка необходима для обозначения свойств и характеристик металлического стержня и его покрытия, влияющих на процесс горения дуги и формирования сварочного соединения.

В обязательном порядке маркировка наносится на упаковку. Надпись вынесена на белое или синее поле, свободное от декоративного оформления пачки. На плавящемся покрытии, ближе к концу электрода, вставляемого в держатель, тоже наносится маркировка. Некоторые производители дополнительно указывают данные на боковой стороне пачки, но это не является требованием.

Типы электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Маркировка состоит из группы букв и цифр, за которыми стоят определенные характеристики. Для наглядности пояснения возьмем за пример распространенные электроды с такой маркировкой:

Первые индексы Э42А указывают на тип расходного элемента. Их несколько и они поясняют сварщику, какой металл лучше сваривается определенными электродами.

| Наплавка поверхностного слоя металла | Э-10, Э-10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ — всего существует 38 типов этой группы |

| Сварка конструкционной углеродистой и низколегированной стали | Э38, Э42, Э46, Э50, Э55, Э60 |

| Сварка углеродистых и низколегированных сталей с повышенными требованиями по ударной вязкости и пластичности шва | Э42А, Э46А, Э50А |

| Сварка легированных конструкционных сталей | Э70, Э85, Э100, Э125, Э150 |

| Сварка высоколегированных конструкционных сталей | Э-12Х13, Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ |

| Сварка теплоустойчивой стали | Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ |

В нашем примере указан тип Э42А, где:

- Э — электроды для РДС.

- Цифра 42 — предел прочности, измеряемый в кг на мм?.

- А — металл шва будет обладать повышенной пластичностью и ударной вязкостью.

Благодаря знанию этой части маркировки вы сможете легко подобрать электроды по прочности шва — чем выше цифра, тем прочнее соединение. Например, в нашем случае 42 означает, что сваренный шов выдержит нагрузку в 42 кг на 1 квадратный миллиметр. Когда требуется устойчивость к резким нагрузкам, выбирайте расходники с приставкой “А” в типе.

Марки электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Марка определяется ГОСТом или патентуется отдельно производителем, если ее обозначение отличается от общепринятых стандартов. Указывает на предназначение расходных элементов. Среди стандартных марок по ГОСТу существуют следующие:

- АНО-4, -6, -17, -21, -24, -36, -37, -27, УОНИ 13/45, 13/55, МР-3, ЦУ-5, ТМУ-21У, ВН-48 — для сварки низколегированных и углеродистых сталей.

- ОЗЛ-6, -8, -17У, -9А, -25Б, ЗИО-8, АНЖР-3У, НЖ-13, НИИ-48Г — для сварки высоколегированной стали.

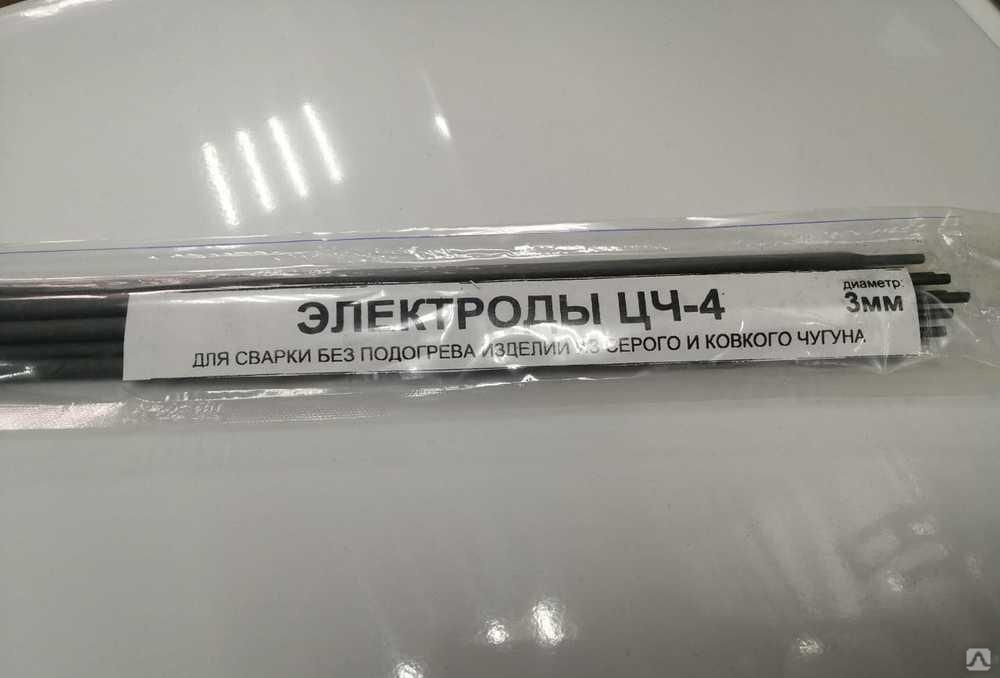

- ЦЧ-4, МНЧ-2 — для сварки чугуна.

- Т-590, -620, ЦН-6Л, -12М, ЭН-60М, ОЗН-400 — для наплавки поверхностного слоя.

- ЦМ-7С, ОК-46, АНО-1, ОЗС-3, ОЗС-12 — для подводной сварки.

Некоторые производители создали собственные марки электродов для всех этих процессов и запатентовали обозначения. Самой распространенной является ОК от ESAB.

Диаметр электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Следующим в маркировке прописывается диаметр металлического стержня. Значение указывается в миллиметрах с десятыми долями, через запятую. Сечение электрода подбирается исходя из толщины свариваемых заготовок и сварочного тока. Слишком тонкие электроды будут быстро сгорать и разбрызгивать присадочный металл, а слишком толстые создадут дополнительное сопротивление и сделают сварку некачественной из-за малой глубины проплавления.

Назначение электродов

Э42А-УОНИ-13/45-3.0-УД

————————————

Это еще один элемент, указывающий на пригодность для сварки определенных металлов и сплавов, как и в случае типа электродов:

- В — сварка высоколегированных сталей.

- Т — сварка теплоустойчивых сплавов.

- Л — сварка конструкционных сталей, в которых присутствуют легирующие элементы.

- Н — используются только для наплавки.

- У — сварка низколегированных и углеродистых сталей.

Коэффициент толщины покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Обмазка необходима для защиты жидкого металла сварочной ванны от взаимодействия с внешней средой. Покрытие плавится по мере горения дуги и плавления стержня. Чем толще обмазка, тем больше выделяется защитного газа.

- М — тонкое.

- С — среднее.

- Г — очень толстое (максимальное из возможных).

- Д — толстое.

Группа индексов

Иногда в маркировке присутствует дополнительное обозначение, прописываемое под горизонтальной чертой.

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Цифра 4 указывает на устойчивость сварного шва к коррозии. Всего существует пять ступеней (0/2/3/4/5) — чем выше число, тем лучше. В нашем примере цифра 4, что говорит о высокой защите шва от ржавчины при последующей эксплуатации.

Цифра 3 относится к максимальной температуре, при которой сохраняется жаропрочность соединения. Всего бывает 9 вариантов, где 1 — 500 градусов, а 9 — свыше 850 градусов. В нашем случае 3 — шов выдержит нагрев до 560-600? С без потери свойств.

Цифра 2 — предел рабочей температуры шва. Тоже имеет 9 уровней с показателем от 600 до 1100 градусов. В нашем примере 2 указывает на пределе в 650? С, после которого в металле начнутся изменения.

Значение взятое в скобки (5) — количестве ферритной фазы в шве. Индекс подразделяется на 8 уровней с процентным содержанием от 0.5-4.0% до 10-20%. При нашем показателе 5 содержание ферритной фазы колеблется от 2.0 до 8.0%.

Такая группа индексов указывает сразу не несколько характеристик. Обычно, она пишется на упаковках электродов, предназначенных для работы с низколегированными и легированными металлами.

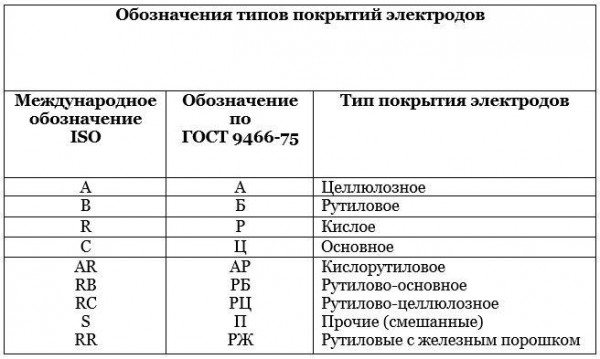

Тип покрытия

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Буква Е в начале второй строки маркировки указывает на плавящийся электрод, покрытие которого сгорает от температуры электрической дуги. А вот тип обмазки сообщает буква Б. Существует четыре основных варианта, а также их смешивание между собой:

Существует четыре основных варианта, а также их смешивание между собой:

- А — так обозначается кислое покрытие. Электроды с такой маркировкой изготавливаются для работ во всех пространственных положениях на постоянном и переменном токе. Но сверху-вниз варят плохо. Не подходят для соединения металлов с высоким содержанием углерода и серы, содействуют разбрызгиванию капель, возможны трещины в шве.

- Б — это основное покрытие, рассчитанное на сварку постоянным током обратной полярности. Подходит для соединения толстых заготовок.

- Р — обозначение для рутиловой обмазки. Электродами можно работать на переменном или постоянном токе в любом пространственном положении, но вертикалы сверху-вниз даются плохо.

- Ц — целлюлозное покрытие. Расходники используются для монтажа металлоконструкций, отлично варят во всех положениях в пространстве на постоянном и переменном токе. Но присутствуют повышенных потери на разбрызгивание.

- РБ, АЦ — смешанные варианты обмазки.

Оптимальны для сварки в нижнем и вертикальном положениях трубопроводов. Обеспечивают низкий расход.

Оптимальны для сварки в нижнем и вертикальном положениях трубопроводов. Обеспечивают низкий расход.

Чтобы электрод соответствовал маркировке, в его обмазке должны присутствовать химические вещества в определенных пропорциях. Это могут быть: кварцевый песок, каолин, мрамор, марганцевая руда, титановый концентрат, мел и пр. Именно газ от расплавленного покрытия вступает в реакцию со сварочной ванной и придает шву определенные характеристики. Такой процесс происходит во время горения дуги и после ее затухания, пока формируется новая кристаллическая решетка.

Пространственное положение

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

- универсальные для всех положений (как в нашем примере).

- для всех положений, кроме вертикального сверху-вниз.

- оптимально варят по горизонтали на вертикальной поверхности. Не предназначены для потолочной сварки.

- для нижних угловых, тавровых и обычных соединений.

Характеристики сварочного тока

Э42А-УОНИ-13/45-3.0-УД

————————————

Е432(5)-Б 1 0

Этот параметр не всегда указывается отдельно, поскольку определяется по типу обмазки. Но некоторые производители его выводят в отдельный индекс маркировки. Цифра 0 означает, что электроды подходят для сварки постоянным током обратной полярности. Дополнительно есть еще 9 вариантов с указанием напряжения от 50 до 90 В и типом полярности:

- 50 V, полярность любая.

- 50 V, прямая.

- 50 V, обратная.

- 70 V, любая.

- 70 V, прямая.

- 70 V, обратная.

- 90 V, любая.

- 90 V, прямая.

- 90 V, обратная.

Отклонения в напряжении допускаются в пределах -/+ 10 V.

Ответы на вопросы: маркировка электродов

Какими электродами лучше варить чернуху?

СкрытьПодробнее

Малоуглеродистую и углеродистую сталь хорошо варят электроды типа Э42, Э46. Если это ответственная конструкция (рама грузового автомобиля, крановая установка и пр.), используйте электроды Э46А, Э50А.

Какими электродами лучше варить нержавейку?

СкрытьПодробнее

Для работы с нержавейкой выбирайте электроды, в маркировке которых есть следующие индексы — Э-12Х13, Э-06Х13Н, Э-10Х17Т. Это типы для работы с высоколегированной сталью.

Электроды сильно брызгаются и трещат при сварке, что делать?

СкрытьПодробнее

Повышенное разбрызгивание и треск указывают на то, что обмазка отсырела. Прокалите электроды в специальной сушилке на производстве или в электродуховке дома при температуре 170? С в течение часа.

Прокалите электроды в специальной сушилке на производстве или в электродуховке дома при температуре 170? С в течение часа.

Какое покрытие электродов лучше?

СкрытьПодробнее

Здесь нет однозначного ответа и все зависит от производственных задач. С целлюлозным будет легко варить потолок постоянным током, а рутиловое снижает разбрызгивание металла, подходит для переменного тока.

Посоветуйте, какие марки электродов для сварки переменным током лучше?

СкрытьПодробнее

Существует много вариантов для сварки аппаратами, вырабатывающими переменный сварочный ток. Используйте, например, МР-3, АНО-4, ОЗС-12, АНО-21.

Что значит электроды для подводной сварки?

СкрытьПодробнее

Это электроды определенных марок, обеспечивающие горение электрической дуги под водой. При сварке обычными электродами практически не возможно добиться горения дуги и формирования жидкой сварочной ванны, поскольку вода затекает и охлаждает разогретый металл. Электроды для сварки под водой выделяют много газов, отталкивая воду. Это позволяет удерживать стабильную дугу, расплавить кромки и выполнить сварочное соединение.

При сварке обычными электродами практически не возможно добиться горения дуги и формирования жидкой сварочной ванны, поскольку вода затекает и охлаждает разогретый металл. Электроды для сварки под водой выделяют много газов, отталкивая воду. Это позволяет удерживать стабильную дугу, расплавить кромки и выполнить сварочное соединение.

Такие электроды пригодятся при сварке труб и резервуаров, если нельзя полностью удалить жидкость, но требуется заварить трещину, свищ, приварить латку. При этом под воду можно погружать только кончик электрода, а не держатель.

Остались вопросы

Оставьте Ваши контактные данные и мы свяжемся с Вами в ближайшее время

Обратная связь

Вернуться к списку

Товары

Быстрый просмотрЭлектроды ESAB ОЗЛ-8 ⌀ 2,5 мм, пачка 2,5 кг 2 250 руб / кг

Купить

Быстрый просмотрЭлектроды МР-3С ⌀ 3,0 мм, пачка 5,0 кг (СпецЭлектрод) 274 руб / кг

Купить

Быстрый просмотрЭлектроды BOHLER УОНИ 13/55 ⌀ 4,0 мм, пачка 5 кг 219 руб / кг

Купить

Быстрый просмотрЭлектроды ESAB АНО-4С ⌀ 3,0 мм, пачка 5 кг (СВЭЛ) 446 руб / кг

Купить

Быстрый просмотрЭлектроды ESAB ОЗС-12 ⌀ 3,0 мм, пачка 5,0 кг (СВЭЛ) 423 руб / кг

Купить

Быстрый просмотрЭлектроды ТМУ-21У ⌀ 4,0 мм 265 руб / кг

Купить

2. ВЕС:

ВЕС:

пачка 5 кг

- пачка 5 кг

ПРОИЗВОДИТЕЛЬ:

БАРС

- БАРС

- Риметалк

- СЗСМ (Ротекс)

- ЛЭЗ

- Симэл

- Ярославль

- ВЭЗ (Волгодонск)

Электроды Т-590 ⌀ 4,0 мм 302 руб / кг

Купить

2. ВЕС:

ВЕС:

пачка 4 кг

- пачка 4 кг

- пачка 5 кг

- пачка 5,5 кг

ПРОИЗВОДИТЕЛЬ:

ЯЭМП

- БАРС

- Риметалк

- СЗСМ (Ротекс)

- ЛЭЗ

- ЯЭМП

- Звезда (НТЦ Сварка)

- Высокие Технологие (Ярославль)

- Тольятти

- Ярославль

хит продаж

Быстрый просмотрЭлектроды ESAB OK 46. 00 ⌀ 3,0 мм, пачка 5,3 кг

433 руб / кг

00 ⌀ 3,0 мм, пачка 5,3 кг

433 руб / кг

Купить

Какие электроды бывают | Что такое электрод

Вопрос-ответ

- Какие электроды лучше для инвертора

- Как правильно выбрать ток при сварке

- Как правильно выбрать электроды

- Какие методы сварки бывают

Какие электроды лучше для инвертора

Для Вашего инвертора мы рекомендуем использовать сварочные электроды ООО Ватра. Электроды выпускаются на заводе уже с 1992 года их состав постоянно совершенствуется.

В выпускаемой линейке вы найдете все электроды для ручной дуговой сварки с разным покрытием. Низкие цены, полный ассортимент и использование мировых производственных компаний наших электродов –это несомненно конкурентное преимущество на рынке.

У нас на сайте вы можете оставить заказ на пробную пачку для испытаний. Мы всегда открыты для наших клиентов.

Как правильно выбрать ток при сварке

Для правильного выбора сварочного тока можно воспользоваться таблицей в которой приведен расчет по формуле:

Ток = 1 мм диаметра электрода * от 30 до 40 А сварочного тока

Имеем электроды диаметром 3 мм, то диапазон сварочного тока будет равен от 90 до 120 А.

Для того, чтобы варить электродом 3 мм сварочный аппарат должен иметь максимальный ток не менее 120 А.

Важно: при сварке вертикальных и потолочных швов, силу тока уменьшают на 10-20%

|

Диаметр электрода, мм |

Сварочный ток, А |

|

1,6 |

35-60 |

|

2,0 |

30-80 |

|

2,5 |

50-110 |

|

3,0 |

70-130 |

|

3,2 |

80-140 |

|

4,0 |

110-170 |

|

5,0 |

150-220 |

Как правильно выбрать электроды

При подборе электродов специалист по продажам Вам задаст несколько вопросов от которых зависит выбор того или иного сварочного материала.

Выбор электрода и его диаметра напрямую зависит от свариваемого материала. Электрод –это металлический стержень с нанесенным на него электродным покрытием. Состав стержня электрода должен быть похож по составу на свариваемый материал. А толщина электрода зависит от толщины свариваемого изделия. В таблице вы найдете рекомендации по выбору электрода.

|

Толщина металла, мм |

Диаметр электрода, мм |

|

2-3 |

1,6 / 2,0 |

|

3-5 |

2,0 / 2,5 / 3,0 / 3,2 / 4,0 |

|

5-8 |

3,0 / 3,2 / 4,0 / 5,0 |

Какие методы сварки бывают

При выборе сварочных материалов и аппарата для сварки немаловажную роль играет требования, которые будут предъявляться к качеству шва, производительность, мобильность оборудования. Для этого надо разобраться в методах сварки и выбрать подходящий именно Вам изучив выгоды и преимущества каждого.

Для этого надо разобраться в методах сварки и выбрать подходящий именно Вам изучив выгоды и преимущества каждого.

1. ММА сварка – это ручная дуговая сварка штучным электродом с разным покрытием и применением инверторного аппарата. Именно эта сварка самая распространенная из-за своих выгод в использовании.

Выгоды ММА сварки:

- Доступный процесс сварки даже для новичка.

- Экономный вариант.

- Сварка во всех положениях.

- Быстрая смена электрода и свариваемого материала.

- Отсутствие газовых баллонов.

Минусы ММА сварки:

- Невысокая производительность.

- Удаление шлака с детали.

При такой сварке необходимо следить за рекомендациями на упаковке электродов и правильно подключать полярность. Если полярность будет не соблюдена, то на выходе получим плохую дугу.

2. MIG/MAG сварка – это сварка в среде защитного газа. Применяется аргон, гелий, или смеси.

Сварка происходит на постоянном токе прямой и обратной полярности. Для сварки используют сварочную проволоку.

Достоинства:

- Большая производительность.

- Сварка тонкого металла.

Недостатки:

- Наличие газового баллона.

- Дорогие расходники.

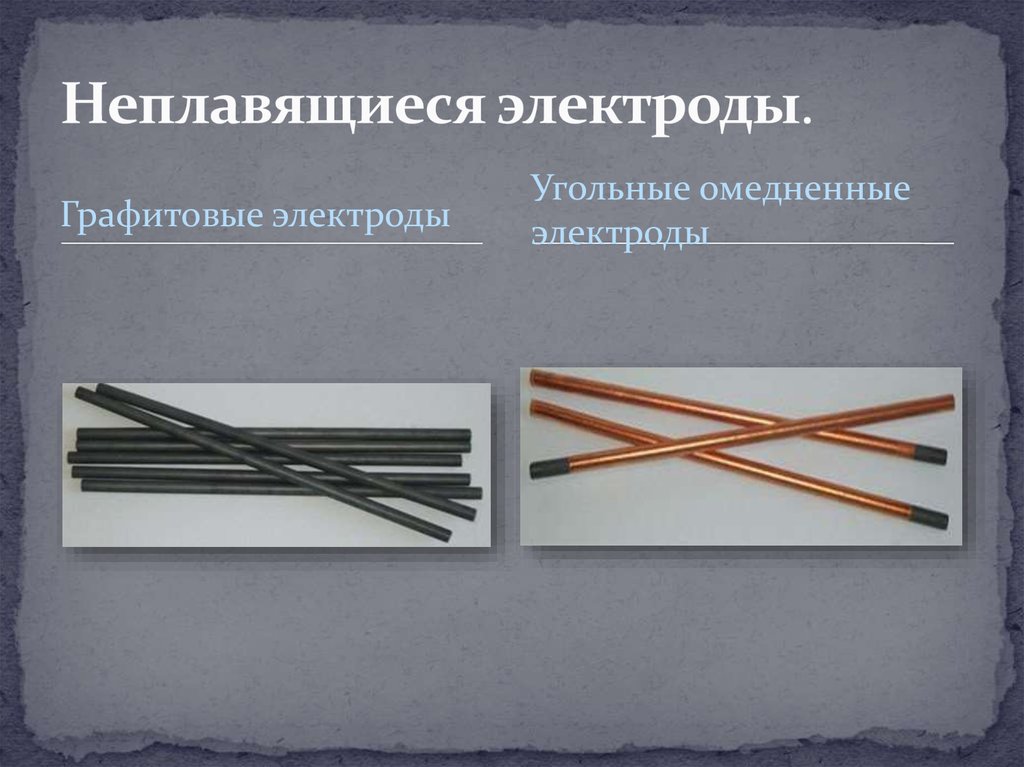

3.Сварка TIG- это сварка неплавящимся вольфрамовым электродам в защитной газовой среде. Применяют для сварки цветных металлов и нержавейки.

Преимущества:

- Аккуратный сварной шов.

- Сварка без брызг.

- Для металлов от 0,8 мм.

Недостатки:

- Необходим опыт при проведении сварочных работ.

-

Ограниченная производительность.

Наверх

Виды электродов таблица – краткое описание, применение

Электроды описание – виды электродов, применение, характеристики

Для удобства предлагаем для клиентов описание видов электродов. В таблице Вы найдете все электроды, которые производятся на заводе сварочных электродов ООО Ватра. У нас Вы можете купить электроды оптом и в розницу по самым низким ценам.Купить электроды в розницу можно в фирменных магазинах “Эксперт – все для сварки и стройки”, по РБ в филиалах (Барановичи, Брест, Витебск, Гомель, Гродно, Могилев, Полоцк, Солигорск и др.) и у партнеров в РФ.

Электроды сварочные собственного производства |

||||

| Марка электрода | Тип Электрода по ГОСТ 9467-45 Гост 9466-75 | Диаметр, мм | Род сварочного тока | Назначение |

| Электроды для сварки углеродистых сталей рядовых и ответственных конструкций | ||||

| МР-3 | Э46 |

2. 5; 3.0; 4.0 5; 3.0; 4.0

|

Переменный и постоянный обратной полярности | Рутиловое покрытие. Электроды предназначены для сварки черных металлов. Область применения- строительство и машиностроение. Электроды позволяют выполнять сварку на низких токах, а для электродов малого диаметра-от источников питания, включенных в бытовую сеть. Обеспечивают легкое отделение шлака и хорошее повторное зажигание, равномерное горение дуги в процессе сварки. |

| ОЗС-12 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный прямой и обратной полярности | |

| АНО-21 | Э46 | 2.5; 3.0; 4.0 | Постоянный ток любой полярности, переменный от трансформатора с напряжением холостого хода не менее 50В |

Для сварки конструкций из низкоуглеродистых сталей малых толщин марок Ст3, 10, 20 и др. Электроды обеспечивают легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделяемость шлаковой корки. Они могут применяться для сварки водопроводных труб, газопроводов малого давления. Электроды обеспечивают легкое зажигание дуги, мелкочешуйчатое формирование металла шва, легкую или самопроизвольную отделяемость шлаковой корки. Они могут применяться для сварки водопроводных труб, газопроводов малого давления.

|

| АНО-36 | Э46 | 2.5; 3.0; 4.0 | Переменный и постоянный обратной полярности | Рутил-целллюлозное покрытие. Предназначены для сварки рядовых и ответственных конструкций из углеродистых сталей, во всех пространственных положениях шва. Также используется для сварки потолочных и вертикальных швов. Для сварки черных металлов. |

| Электроды для сварки углеродистых сталей особо ответственных конструкций | ||||

| УОНИ 13/55 | Э50А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности |

Для сварки ответственных конструкций из углеродистых и низколегированных сталей, когда к металлу сварных швов предъявляются повышенные требования по пластичности, ударной вязкости. Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений. Сварка во всех пространственных положениях, кроме вертикального. Свариваемая поверхность должна быть тщательно очищена от окисов, ржавчины, жиров, влаги, краски и других загрязнений.

|

| УОНИ 13/45 | Э42А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

| ТМУ-21У | Э50А | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | |

|

Электроды наплавочные

|

||||

| Т-590 | Э-120Х6С2ГР3 | 2.5; 3.0; 4.0 | Постоянный ток обратной полярности | Предназначены для наплавки деталей из стали |

| ЭН-60 | Э-70Х3СМТ |

2. 5; 3.0; 4.0 5; 3.0; 4.0

|

Постоянный ток обратной полярности | |

| Электроды для сварки серого, высокопрочного и ковкого чугуна | ||||

| ЦЧ-4В | ГОСТ 9466-75 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | Предназначены для холодной сварки или заварки деталей из высокопрочного чугуна. |

| МНЧ-2 | ГОСТ 9466-75 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| Электроды для сварки изделий из коррозионностойких хромоникелевых сталей (электроды для нержавейки) | ||||

| ЦЛ-11 | Э-08Х20Н9Г2Б |

3. 0; 4.0; 5.0 0; 4.0; 5.0

|

Постоянный ток обратной полярности | Электроды используются для сварки коррозионно- стойких нержавеющих сталей. Сварка во всех пространственных положениях. |

| ОЗЛ-8 | Э-07Х20Н9 | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| НЖ-13 | Э-09Х19Н10Г2М2Б | 3.0; 4.0; 5.0 | Постоянный ток обратной полярности | |

| Электроды для сварки разнородных сталей (нержавейка+сталь) | ||||

| ОЗЛ-6 | Э-10Х25Н13Г2 | 3.0; 4.0 | Постоянный ток обратной полярности |

Данные электроды используются для сварки разнородных жаропростойких сталей. Сварка во всех пространственных положениях. Сварка во всех пространственных положениях.

|

| ОЗЛ-9А | Э-28Х24Н16Г6 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ОЗЛ-17У | ГОСТ 9466-75 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ОЗЛ-25Б | Э-10Х20Н70Г2М2Б2В | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЦТ-15 | Э-08Х19Н10Г2Б | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЭА-395/9 | Э-11Х15Н25М6АГ2 | 3.0; 4.0 | Постоянный ток обратной полярности | |

| ЭА-400/10У | Э-07Х19Н11МГ2Ф |

3. 0; 4.0 0; 4.0

|

Постоянный ток обратной полярности | |

Какие бывают сварочные электроды по чугуну?

04.04

2019

Наряду со сталью чугун является основным конструкционным материалом. Однако в силу своего физико-химического состава он имеет массу особенностей, которые следует учитывать при сварке. Кроме того, типов чугуна несколько, что также необходимо брать во внимание при выборе сварочных расходников. Какие же бывают сварочные электроды по чугуну? Для начала рассмотрим специфические свойства.

Содержание

1. Особенности чугуна

2. Лучшие электроды по чугуну

3. Холодная сварка чугуна

4. Горячая сварка чугуна

5. Основные марки электродов по чугуну

Наряду со сталью чугун является основным конструкционным материалом. Однако в силу своего физико-химического состава он имеет массу особенностей, которые следует учитывать при сварке. Кроме того, типов чугуна несколько, что также необходимо брать во внимание при выборе сварочных расходников. Какие же бывают сварочные электроды по чугуну? Для начала рассмотрим специфические свойства.

Кроме того, типов чугуна несколько, что также необходимо брать во внимание при выборе сварочных расходников. Какие же бывают сварочные электроды по чугуну? Для начала рассмотрим специфические свойства.

Особенности чугуна

В отличие от стали чугун содержит в себе значительное количество углерода — от 2 до 6%, при этом СО2 находится в нем в свободном состоянии — в виде графита. Это обуславливает его уникальные характеристики — он чрезвычайно тверд, но при этом хрупок, обладает низкой пластичностью и вязкостью. Эти свойства сказываются при обработке и сварке металла. При неправильно выбранных параметрах, материалах и технике сварки существуют следующие риски:

- из-за наличия графита в металле могут образовываться трещины;

- углерод выгорает, что приводит к образованию пор в сварном шве;

- образуются тугоплавкие окислы, у которых температура плавления выше, чем у чугуна.

Кроме того, затруднения при сварке может вызвать и такое его свойство, как высокая жидкотекучесть, препятствующая образованию качественного шва.

Быстрое охлаждение серого чугуна после температуры нагрева более 750°С ведет к превращению графита в карбид железа — цементит. Сам чугун превращается из серого в белый. Такой чугун сварке не подлежит.

Марки электродов по чугуну

Указанные особенности требуют выбора специальных марок электродов. Они должны обеспечивать одинаковую концентрацию СО2 в основном и присадочном металле и их одинаковое время остывания. В состав электродов по чугуну часто входит медь (медно-никелевые, медно железные электроды), однако они могут быть и стальными, ферро-никелевыми или никелевыми. Тип покрытия стержня — основной, реже кислый. В ряду наиболее популярных марок, которые используются для сварки по чугуну, — МНЧ-2, ОЗЧ-4, ОЗЧ-6, ОЗЧ-2, ОК 92.18, ОЗЖН-1. Часть из них универсальна по назначению, позволяет работать со всеми типами чугунов (кроме указанного выше белого), часть имеет более узкую специализацию (об этом — ниже).

| Марка электродов | Тип чугуна | Направление сварки | Тип сварки | Свойства |

| МНЧ-2 |

|

|

| Предпочтительны для заварки первого слоя в соединениях, от которых требуется высокая плотность швов и чистота поверхности после обработки |

| ЦЧ-4 |

| в нижнем положении |

| Для конструкций из высокопрочного чугуна с шаровидным графитом и серого чугуна с пластинчатым графитом, а также их сочетаний со сталью. |

| ОЗЧ-6 |

|

|

| Для ручной дуговой сварки и наплавки тонкостенных деталей. |

| ОЗЧ-4 |

|

|

| Предпочтительны при сварке последних слоев, обеспечивая металлу шва высокую сопротивляемость истиранию и ударную вязкость. |

| ОЗЧ-2 |

|

| холодная сварка | Для сварки, наплавка и заварка дефектов литья при восстановлении чугунных изделий. |

| ОЗЖН-1 |

|

| холодная сварка | Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. |

| OK 92.18 |

| все положения | горячая сварка | Хорошо зарекомендовали себя при ремонте изделий из нетолстых деталей (заварка повреждений и дефектов в коробках передач, корпусах насосов, блоках двигателей и т. д.). |

Холодная сварка чугуна

Холодная сварка – это сварка чугуна без предварительного подогрева деталей.

Для холодного метода сварки тебуются специальные электроды. Сюда относят такие марки, как МНЧ-2 (хорошо сваривают детали в ответственных конструкциях) ОЗЧ-2, ОЗЧ-6 (особенно эффективны при работе с тонкостенными изделиями), ЦЧ-4, а также ОЗЖН-1 (устранение серьезных дефектов).

Горячая сварка чугуна

Горячая сварка – это сварка, при которой требуется предварительная прокалка чугуна.

Собственно «горячим» методом называется тот, при котором металл нагревается до температуры +500. .. + 600 °С, «полугорячим» – температура достигает +300 +400 °С, «теплым» – +200 °С. Наиболее часто для этого используются универсальные электроды марки ЦЧ-4, а также OK 92.18 («теплый» способ) и ОМЧ-1. Также в этом случае применяются электродные прутки марок УОНИИ, АНО, угольные и другие электроды.

.. + 600 °С, «полугорячим» – температура достигает +300 +400 °С, «теплым» – +200 °С. Наиболее часто для этого используются универсальные электроды марки ЦЧ-4, а также OK 92.18 («теплый» способ) и ОМЧ-1. Также в этом случае применяются электродные прутки марок УОНИИ, АНО, угольные и другие электроды.

Основные марки электродов по чугуну

МНЧ-2

Универсальные никелемедные электроды, позволяющие работать с любыми видами чугуна — ковким, серым и высокопрочным. Изделия этой марки специально разработаны для того, чтобы сварку можно было выполнять без предварительного прокаливания. Сердечник из монель-металла (большая часть — никель, 28,5% медь, также присутствуют железо и марганец) имеет специальное покрытие. Основное назначение: холодная сварка, наплавка, заварка дефектов литья. Сварка возможна в любых пространственных положениях кроме потолочного и сверху вниз, производится при постоянном токе обратной полярности. Помимо универсальности применения в ряду преимуществ:

- отсутствие в необходимости прокалки — незначительный подогрев требуется только при работе с толстыми изделиями;

- легкий поджиг, стабильное горение дуги, высокая скорость расплавления при сравнительно низкой температуре, легкое отделение шлаковой корки;

- отличное качество получаемого шва по прочности, пластичности, стойкости к коррозии;

- цветовая идентичность основного и наплавляемого металла;

- низкая твердость шва, благодаря чему при эксплуатации конструкции риски образования трещин в районе соединения минимальны.

Данная марка электродов по чугуну для электродуговой сварки повсеместно применяется при ремонте изношенных деталей в шестернях, насосах, редукторах, экскаваторных ковшах и других узлах и механизмах. Аналоги марки МНЧ-2 по международной классификации — электроды типа ENiCu-B.

Важно. Если осуществляется многослойная наплавка, валик необходимо постепенно охлаждать до температуры 60 °С и проковывать легкими ударами молотка. Таким образом снижается внутреннее напряжение в структуре металла и снижаются риски появления в околошовной зоне трещин. Длина самого сварочного валика — от 30 до 50 мм.

ОЗЧ-4

По своим свойствам эти электроды с основным покрытием практически так же универсальны, как и марка МНЧ-2 — с ними можно выполнять сварку чугунов любого вида. Электроды позволяют получить шов повышенной износостойкости (что важно, если эксплуатация изделия предусматривает постоянное трение металла о металл), а также высокую технологичность при обработке резанием и высокую стойкость к ударным нагрузкам. Для сварки и наплавки используется ток обратной полярности. Возможное пространственное положение — нижнее и вертикальное. При технологии сварки следует соблюдать требования, предъявляемые и к изделиям марки МНЧ-2 (охлаждение и легкая проковка валика), однако в отличие о МНЧ-2 в данном случае необходима предварительная часовая прокалка при температуре 250…280 °С.

Для сварки и наплавки используется ток обратной полярности. Возможное пространственное положение — нижнее и вертикальное. При технологии сварки следует соблюдать требования, предъявляемые и к изделиям марки МНЧ-2 (охлаждение и легкая проковка валика), однако в отличие о МНЧ-2 в данном случае необходима предварительная часовая прокалка при температуре 250…280 °С.

Важно. Наиболее эффективно электроды ОЗЧ-4 проявляют себя при сварке последних слоев, обеспечивая металлу шва высокую сопротивляемость истиранию и ударную вязкость.

ЦЧ-4

Электроды с основным покрытием, предназначенные как для горячей, так и для холодной сварки ковкого, высокопрочного, серого чугунов. Основное назначение — заварка дефектного литья, наплавка при ремонте чугунных деталей. Также это — электроды по чугуну и нержавейке, они позволяют качественно сваривать два этих сплава с разной структурой. Нередко для получения более эфективного результата применяются только для наплавки первых слоев, после чего она выполняется другими, специальными электродами.

ОЗЧ-2

Это медные электроды для сварки чугуна (медный сердечник) с кислым покрытием. Имеют ограниченную сферу использования — применяются для работы только с ковким (мягким и вязким) и серым чугуном. Спектр работ — холодная сварка, а также наплавка и заварка дефектов литья при восстановлении чугунных изделий. Длина валика, которыми рекомендуется выполнять сварку, – небольшая, в диапазоне 30… 50 мм. Полученный валик необходимо охладить до 60 °С и далее проковать несильными ударами молотка. Перед сваркой электрод следует прокалить в течение часа при температуре 190-210 градусов. Сварка допустима в нижнем и вертикальном положениях постоянным током обратной полярности.

ОЗЖН-1

Сфера использования — исключительно холодная сварка. Используется постоянных ток обратной полярности. Типы свариваемых чугунов — высокопрочный и серый. Перед сваркой необходима часовая прокалка электрода при температуре 350°С. Как и в случае с другими марками по чугуну, валик следует проковать легкими ударами молотка для снятия внутреннего напряжения в металле шва. Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. В последнем случае эти электроды необходимо комбинировать с МНЧ-2 или ОЗЧ-3 (ими наплавляются первый и промежуточные слои).

Данная марка часто используется при заварке крупных дефектов литья и многослойной, с большими объемами металла, наплавке. В последнем случае эти электроды необходимо комбинировать с МНЧ-2 или ОЗЧ-3 (ими наплавляются первый и промежуточные слои).

OK 92.18

Новое название этих электродов – OK Ni-Cl. Имеют основное покрытие с высоким содержанием графита. Предназначены для сварки с минимальным подогревом. Работают и на постоянном, и на переменном (при этом пониженных) токах. Хорошо зарекомендовали себя при ремонте изделий из нетолстых деталей (заварка повреждений и дефектов в коробках передач, корпусах насосов, блоках двигателей и т. д.). Отвечая на вопрос, какие подходят электроды для сварки чугуна и стали, отметим, что наряду с ЦЧ-4 подходят и эти.

Сколько стоят электроды по чугуну

Основные факторы, определяющие стоимость этого расходного материала, — бренд и страна-производитель, тип электродов, их марка и состав покрытия. Традиционно более дорогими считаются качественные европейские и американские аналоги — например, продукция таких известных брендов, как ASPIK или UTP. Отличные потребительские свойства при работе с чугуном демонстрирует электрод UTP 86 FN немецкого производства и также немецкая продукция марки Capilla. Российские аналоги стоят дешевле, при этом качество современной отечественной продукции находится на высоком уровне.

Отличные потребительские свойства при работе с чугуном демонстрирует электрод UTP 86 FN немецкого производства и также немецкая продукция марки Capilla. Российские аналоги стоят дешевле, при этом качество современной отечественной продукции находится на высоком уровне.

Где можно купить электроды по чугуну

Покупать такую продукцию стоит только у известных производителей и проверенных поставщиков – это гарантия высокого заводского качества и репутация бренда. Именно такое высокое качество имеют электроды по чугуну, производителем которых является одно из старейших в России профильных предприятий – Магнитогорский электродный завод.

На нашем сайте вы можете купить продукцию по цене производителя. В зависимости от марки материал отлично подойдет как для сварки, так и для восстановительной наплавки. Изделия имеют сертификаты ГОСТ Р и санитарно-эпидемиологической экспертизы.

Возможно, вас заинтересует

Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (6 кг) Ø 5 (1 кг) Ø 5 (6 кг)

ЦЧ-4

Ток – переменный или постоянный

Цена с НДС за 1 кг.

Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (5 кг) Ø 5 (1 кг) Ø 5 (6 кг)

МНЧ-2

Ток – постоянный обратной полярности

Цена с НДС за 1 кг.Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (5 кг) Ø 5 (1 кг) Ø 5 (5 кг)

ОЗЧ-6

Ток – постоянный обратной полярности

Цена с НДС за 1 кг.

Ø 3 (1 кг) Ø 3 (5 кг) Ø 4 (1 кг) Ø 4 (5.5 кг) Ø 5 (1 кг) Ø 5 (5.5 кг)

ОЗЧ-2

Ток – постоянный обратной полярности (на электроде плюс)

Цена с НДС за 1 кг.основные разновидности и их особенности (110 фото)

Современные технологии позволяют получить более 100 разновидностей сварочных электродов. Каждый из них имеет различный размер и диаметр. Некоторые марки предназначены для работы с инвекторным сварочным аппаратом.

Большинство начинающих сварщиков часто задаются вопросом: «Какие электроды выбрать?». В процессе выбора, необходимо учитывать основные характеристики данных изделий.

В нашем материале представлены советы опытных профессионалов, которые знают все тонкости сварочного процесса.

Краткое содержимое статьи:

Что такое электрод?

Электрод представляет собой длинный кусок металлической проволоки со специальной обмазкой на конце. В результате большого напряжения постоянного тока, происходит плавление центральной части.

Вместе с ним начинает обгорать защитная обмазка. Она образует химическое облако, которое постепенно оседает на раскаленном металле. Вещества в составе электрода предотвращают прямой контакт горячего железа с кислородом, тем самым блокируя процессы окисления.

В составе обмазки присутствуют легко воспламеняемые компоненты и минералы. Они обладают высокой прочностью, что отражается на качестве шва.

Диаметр сварочных электродов подбирается исходя из толщины и разновидности металлических элементов. Для тонкого железа, принято подбирать модели толщиной 3-4 мм.

Они имеют небольшой размер и тонкую обмазку. В процессе сварки они также помогают предотвратить окисление и придаёт прочность железному шву.

Перед тем как приступить к рабочему процессу, необходимо тщательно осмотреть изделие. На его поверхности не должны присутствовать осколы и трещины. Эти дефекты негативно скажутся на качестве соединений.

Хранить такие металлические изделия, рекомендуется в сухом месте. Некоторые разновидности обмазки способны впитывать жидкость из воздуха. Это приводит к плохому поджигу электрической дуги.

Разновидности электродной обмазки

В специализированных отделах представлен огромный выбор инвекторных материалов.Современные виды сварочных электродов, имеют несколько разновидностей обмазки:

- основная;

- рутиловая;

- кислая;

- целлюлозная.

Основная и целлюлозная применяется для сварочных работ на постоянном токе. Довольно часто, их применяют для ответственных швов. Благодаря такой обмазке, металлическое изделие имеет прочные крепления, которые способны выдержать любые механические нагрузки.

Благодаря такой обмазке, металлическое изделие имеет прочные крепления, которые способны выдержать любые механические нагрузки.

Рутиловые и кислые электроды применяют для сварки на переменном токе. Кислая обмазка в своем составе имеет много химических соединений. В процессе сгорания, выделяются едкие ядовитые пары. Работать с такой разновидностью в закрытом помещении строго запрещено.

Как правильно выбрать электроды для инвекторной установки?

Выбрать лучшие сварочные электроды помогут советы опытных профессионалов:

Первым делом, необходимо обратить особое внимание на состав сердечника. Он должен быть таким же как и разновидность металлических деталей;

Для домашнего использования, оптимальным вариантом будут электроды с рутиловой оболочкой. Они быстро сгорают при этом не оставляя неровностей в местах соединений.

Популярные марки сварочных электродов имеют названия: МР – 3, УОНИ, АНО 21, ОК 63. 34.;

34.;

Для нержавеющей стали подойдут ОК 63. 34. Они образуют тонкий плоский шов на поверхности металла. В процессе работы, необходимо производить вертикальные движения. Если наклонить электрод в любую сторону, то образуются плотные бугристые соединения металлических элементов.

Марка АНО 21, подходит для сварки углеродистой стали. Электрическая дуга в том случае быстро зажигается и образует плотное покрытие из расплавленного металла. Довольно часто, этот тип применят для соединения водопроводной и газовой сети.

Как подобрать диаметр?

Начинающие сварщики должны соблюдать диаметр и разновидность сварочного элемента. Помимо этого, важно соблюдать мощность электрического тока и правильное его подключение. Производители электродов на обратной стороне пачки указывают тип и область применения данного изделия.

Как уже было отмечено выше, толщина изделия подбирается в соответствии с выбранным металлом. Новичкам рекомендуется начинать сварочные работы с более тонкого железа. Оно более пластично. Изделия получаются достаточно аккуратными и изящными.

Оно более пластично. Изделия получаются достаточно аккуратными и изящными.

Для этого подбирают электроды диаметром в 4 мм. На фото сварочных электродов изображены современные марки, которые обеспечивают прочное и надежное соединения железных деталей между собой.

Фото сварочных электродов

Также рекомендуем посетить:

- Костюм сварщика

- Типы сварочных аппаратов

- Как залудить паяльник

- Сварочный стол

- Сварочный аппарат своими руками

- Сварочный полуавтомат

- Сварочные провода

- Плазмотрон

- Как паять

- Сварочный аппарат для дома

- Споттер

- Как запаять радиатор

- Сварочная проволока

- Сварочный трансформатор

- Сварочная горелка

- Сварка полипропиленовых труб

- Газовая сварка

- Сварочный аппарат

- Плазменный сварочный аппарат

- Сварочные работы

- Точечная сварка

- Дуговая сварка

- Как варить алюминий

- Сварочная маска

- Электрододержатель

- Какой сварочный аппарат выбрать

- Холодная сварка

- Сварочный инвертор

- Как сварить металл

- Сварочное оборудование

Сварочные электроды.

Характеристики, использование, выбор.

Характеристики, использование, выбор.16 Июнь

Автор: Михаил Щербаков. Рубрика: электроды

Начинающему сварщику всегда волнительно приступать к практике. А когда электрод начинает прилипать к поверхности, это может и вовсе разочаровать и отбить охоту учиться. Почему такое бывает и что можно предпринять?

Причины прилипания электродаСреди факторов, влияющих на качество сварки, содержится множество причин, из-за которых покрытый электрод может прилипать к свариваемым деталям, не давая выполнять работу. Самыми распространенными являются: Читать полностью…

18 Март

Автор: Михаил Щербаков. Рубрика: электроды

Электроды для «обыкновенной» черной стали

Вопрос «Какими электродами варить обыкновенную сталь» не такой простой, как может показаться на первый взгляд. Ведь черный металл, на первый взгляд, везде одинаковый. Он недорогой, по сравнению с нержавейкой, медью и алюминием, и быстро покрывается коррозией, если его не покрасить. Но при более близком знакомстве с составом «обыкновенной» стали выясняется, что она имеет различия. Отличаются и электроды для каждого вида этого материала. Читать полностью…

Но при более близком знакомстве с составом «обыкновенной» стали выясняется, что она имеет различия. Отличаются и электроды для каждого вида этого материала. Читать полностью…

19 Февраль

Автор: Михаил Щербаков. Рубрика: электроды

Впервые держа две разные пачки электродов в руках, кажется, что они отличаются только цветом. Но на самом деле у сварочных электродов отличий очень много, и узнать их позволяет маркировка сварочных электродов. Разработана целая группа стандартов, описывающая их состав, сферу применения и рекомендуемые настройки аппарата, и маркировка дает представление о свойствах и предназначении этих расходных материалов.

Понимая расшифровку цифр и букв на упаковке электродов можно знать какие виды металлов можно им сваривать, для каких пространственных положений он подходит и насколько прочным будет сварочный шов. Читать полностью…

02 Декабрь

Автор: Михаил Щербаков. Рубрика: полярность сварочного тока,сварка тонкого металла,сварочный ток,электричество,электроды

Полярность сварочного тока — один из важных параметров, влияющих на качество сварного шва. Ведь от него зависит направление движения тока, то есть электронов в металле, что влияет на процесс выполнения шва, горение дуги, формирование сварочной ванны и в результате — на качество сварного соединения.

Ведь от него зависит направление движения тока, то есть электронов в металле, что влияет на процесс выполнения шва, горение дуги, формирование сварочной ванны и в результате — на качество сварного соединения.

По поводу физического смысла, а также терминов «прямая» и «обратная» я написал отдельную статью ранее. А сейчас я расскажу основные принципы использования прямой и обратной полярностей сварочного тока. И главное, что нужно знать: Читать полностью…

04 Август

Автор: Михаил Щербаков. Рубрика: электроды

Электроды — одна из важнейших составляющих процесса сварки, но сварщики-любители зачастую недооценивают влияние электродов на качество выполняемого шва. Чтобы устранить этот пробел я создал специальный видеокурс «Сварочные электроды. Характеристики, выбор, использование и хранение». И чтобы вы могли оценить, насколько вы разбираетесь в электродах и нужен ли вам этот видеокурс, я подготовил специальный тест.

Читать полностью…

20 Июль

Автор: Михаил Щербаков. Рубрика: сварка тонкого металла,сварочный ток,электроды

Рубрика: сварка тонкого металла,сварочный ток,электроды

Недавно мне поступило несколько вопросов от читателей, и все они были про сварочный ток и диаметр электрода. Я решил, что мои ответы будет полезно узнать многим сварщикам-любителям и пишу их для всех. Вопросы перескажу своими словами.

Сварочный ток и диаметр электрода не соответствуют друг другуПРОБЛЕМА. Мой читатель использует электрод 3 мм и ставит ток 50-60 ампер. При этом он экспериментирует с разными расстояниями от электрода до металла, но качественных швов у него никак не получается. Если электрод приблизить к металлу, то электрод прилипает, а если отодвинуть дальше — получаются отдельные капли металла и «сопли». А при попытке варить тонкий металл, да ещё и с большим током, металл прожигается насквозь.

РЕШЕНИЕ. Читать полностью…

31 Май

Автор: Михаил Щербаков. Рубрика: электроды

Скоро выйдет мой новый видеокурс про сварочные электроды, и в нём будет всё, что вам нужно знать о выборе, использовании и хранении электродов. Тем не менее, курс ещё не совсем готов, и сейчас я хочу попросить написать вас в комментариях, какие темы вы хотели бы, чтобы я раскрыл в этом видеокурсе вдобавок к уже рассказанным. Вот примерный список тем, которые уже есть в видеокурсе:

Тем не менее, курс ещё не совсем готов, и сейчас я хочу попросить написать вас в комментариях, какие темы вы хотели бы, чтобы я раскрыл в этом видеокурсе вдобавок к уже рассказанным. Вот примерный список тем, которые уже есть в видеокурсе:

Читать полностью…

28 Апрель

Автор: Михаил Щербаков. Рубрика: электроды

Судя по вопросам, которые задают мне мои читатели, я понял, что нужно сделать видеокурс по электродам. Как их отличать и выбирать, где покупать, как определять бракованные электроды и всё остальное, что вам нужно знать, будет в этом видеокурсе.

Только вот я никак не соображу, как лучше этот видеокурс назвать. Рабочие варианты: Читать полностью…

01 Июнь

Автор: Михаил Щербаков. Рубрика: инвертор,электроды

Какие электроды лучше для инвертора? Многие новички в электросварке задаются этим вопросом и полагают, что для инверторов есть какие-то специальные электроды, которые отличаются от электродов для трансформаторных сварочных аппаратов. Или же, инверторы какими-то электродами варят лучше, чем другими. Хорошо, давайте разбираться.

Или же, инверторы какими-то электродами варят лучше, чем другими. Хорошо, давайте разбираться.

Читать полностью…

02 Февраль

Автор: Михаил Щербаков. Рубрика: электроды

Выбор электродов начинающим сварщикам редко удаётся с первого раза без ошибок. И в этой статье я разберу наиболее распространённые ошибки, которые допускают новички. Читать полностью…

08 Декабрь

Автор: Михаил Щербаков. Рубрика: электроды

Иногда бывают ситуации, когда расход электродов очень критичен. Это может быть потому, что они дорогие, или просто заканчиваются, или по каким-то другим причинам. Как варить так, чтобы расход был минимальным?

Во-первых, подумайте, нужен ли в данном соединении сплошной шов? Если нет, то можно делать прерывистый или точечный. В данный момент я уже готовлю видеоуроки по данным швам, поэтому, скоро их можно будет увидеть.

Читать полностью…

05 Декабрь

Автор: Михаил Щербаков. Рубрика: сварка тонкого металла,сварные швы,сварочный ток,электроды

Подписчики часто задают мне такие вопросы, ответы на которые будет полезно узнать многим. Поэтому, в этом посте я отвечу на такие вопросы, а также потом я периодически буду делать такие посты с ответами. Орфографию и пунктуацию авторов буду сохранять.

Поэтому, в этом посте я отвечу на такие вопросы, а также потом я периодически буду делать такие посты с ответами. Орфографию и пунктуацию авторов буду сохранять.

Итак, поехали.

Читать полностью…

Стандартные электроды – Химия LibreTexts

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 269

Электрод по определению представляет собой точку, в которой ток входит и выходит из электролита. Когда ток покидает электроды, он известен как катод, а когда ток входит, он известен как анод. Электроды являются жизненно важными компонентами электрохимических элементов. Они переносят произведенные электроны из одной полуэлемента в другую, что создает электрический заряд. Этот заряд основан на стандартной электродной системе (SHE) с эталонным потенциалом 0 вольт и служит средой для любого расчета потенциала клетки.

Этот заряд основан на стандартной электродной системе (SHE) с эталонным потенциалом 0 вольт и служит средой для любого расчета потенциала клетки.

Что такое механика электрода?

Какие процессы происходят?

Электрод представляет собой металл, поверхность которого служит местом, где устанавливается окислительно-восстановительное равновесие между металлом и тем, что находится в растворе. Электрод может быть анодом или катодом. Анод получает ток или электроны из смеси электролитов, таким образом окисляясь. Когда атомы или молекулы подходят достаточно близко к поверхности электрода, раствор, в который помещен электрод, отдает электроны. Это заставляет атомы/молекулы становиться положительными ионами.

С катодом происходит обратное. Здесь электроны высвобождаются из электрода, а раствор вокруг него восстанавливается.

Из чего сделан электрод?

Электрод должен быть хорошим проводником электричества, поэтому обычно это металл. То, из чего сделан этот металл, зависит от того, участвует ли он в реакции. Для некоторых реакций требуется инертный электрод, который не участвует. Примером этого может быть платина в реакции SHE (описанной ниже). В то время как в других реакциях используются твердые формы реагентов, что делает их электродами. Примером этого типа ячейки может быть:

Для некоторых реакций требуется инертный электрод, который не участвует. Примером этого может быть платина в реакции SHE (описанной ниже). В то время как в других реакциях используются твердые формы реагентов, что делает их электродами. Примером этого типа ячейки может быть:

(левая сторона — анод) Cu(s)|Cu(NO 3 ) 2 (водн.) (0,1M)||AgNO 3 (водн.) (0,01M)|Ag(s) ( правая сторона — катод)

(В приведенной выше схеме ячейки: внешние компоненты — это электроды для реакции, а внутренние части — это растворы, в которые они погружены)

Здесь вы можете видеть, что твердая форма реагента, используется медь. Медь, как и серебро, участвует в качестве реагентов и электродов.

Примеры электродов

Некоторые обычно используемые инертные электроды: графит (углерод), платина, золото и родий.

Некоторые часто используемые реактивные (или вовлеченные) электроды: медные, цинковые, свинцовые и серебряные.

Стандартный водородный электрод

Стандартный водородный электрод (SHE) — это электрод, который ученые используют для сравнения во всех реакциях с потенциалом полуэлемента. Значение стандартного электродного потенциала равно нулю, что составляет основу, необходимую для расчета клеточных потенциалов с использованием разных электродов или разных концентраций. Важно иметь этот общий эталонный электрод так же, как для Международного бюро мер и весов важно иметь запечатанный кусок металла, который используется для ссылки на килограмм СИ.

Значение стандартного электродного потенциала равно нулю, что составляет основу, необходимую для расчета клеточных потенциалов с использованием разных электродов или разных концентраций. Важно иметь этот общий эталонный электрод так же, как для Международного бюро мер и весов важно иметь запечатанный кусок металла, который используется для ссылки на килограмм СИ.

Из чего сделана ОНА?

SHE состоит из 1,0 М раствора H + (водный), содержащего квадратный кусок платинированной платины (соединенный с платиновой проволокой, по которой может происходить обмен электронами) внутри трубки. Во время реакции газообразный водород затем пропускают через трубку в раствор, вызывая реакцию:

2H + (водн.) + 2e – <==> H 2 (г).

Платина используется, потому что она инертен и мало реагирует с водородом.

Что происходит в этом процессе?

Сначала начальный разряд позволяет электронам заполнить самый высокий занятый энергетический уровень Pt. При этом часть ионов H+ образует ионы H 3 O + с молекулами воды в растворе. Эти ионы водорода и гидроксония затем подходят достаточно близко к платиновому электроду (на платинированной поверхности этого электрода), где водород притягивается к электронам в металле и образует атом водорода. Затем они объединяются с другими атомами водорода, чтобы создать h3(g). Этот газообразный водород выпускается из системы. Чтобы реакция продолжалась, к электроду требуется постоянный поток H 2 (г). Провод Pt подключен к аналогичному электроду, в котором происходит противоположный процесс, создавая заряд, который соответствует 0 вольт. Другие стандартные электроды обычно предпочтительнее, потому что электрод SHE может быть сложным в настройке. Трудность возникает при подготовке платинированной поверхности и контроле концентрации реагентов. По этой причине SHE называют гипотетическим электродом.

При этом часть ионов H+ образует ионы H 3 O + с молекулами воды в растворе. Эти ионы водорода и гидроксония затем подходят достаточно близко к платиновому электроду (на платинированной поверхности этого электрода), где водород притягивается к электронам в металле и образует атом водорода. Затем они объединяются с другими атомами водорода, чтобы создать h3(g). Этот газообразный водород выпускается из системы. Чтобы реакция продолжалась, к электроду требуется постоянный поток H 2 (г). Провод Pt подключен к аналогичному электроду, в котором происходит противоположный процесс, создавая заряд, который соответствует 0 вольт. Другие стандартные электроды обычно предпочтительнее, потому что электрод SHE может быть сложным в настройке. Трудность возникает при подготовке платинированной поверхности и контроле концентрации реагентов. По этой причине SHE называют гипотетическим электродом.

Трехэлектродная система

Трехэлектродная система состоит из рабочего электрода, электрода сравнения и вспомогательного электрода. Трехэлектродная система важна в вольтамперометрии. Все три электрода служат уникальному валку в трехэлектродной системе. Электрод сравнения относится к электроду, который имеет установленный электродный потенциал. В электрохимической ячейке электрод сравнения можно использовать как полуячейку. Когда электрод сравнения действует как полуячейка, можно определить электродный потенциал другой полуячейки. Вспомогательный электрод — это электрод, который следит за тем, чтобы ток не проходил через эталонную ячейку. Это гарантирует, что ток равен току рабочего электрода. Рабочий электрод — это электрод, который переносит электроны к присутствующим веществам и от них. Вот некоторые примеры эталонных ячеек:

Трехэлектродная система важна в вольтамперометрии. Все три электрода служат уникальному валку в трехэлектродной системе. Электрод сравнения относится к электроду, который имеет установленный электродный потенциал. В электрохимической ячейке электрод сравнения можно использовать как полуячейку. Когда электрод сравнения действует как полуячейка, можно определить электродный потенциал другой полуячейки. Вспомогательный электрод — это электрод, который следит за тем, чтобы ток не проходил через эталонную ячейку. Это гарантирует, что ток равен току рабочего электрода. Рабочий электрод — это электрод, который переносит электроны к присутствующим веществам и от них. Вот некоторые примеры эталонных ячеек:

Каломельный электрод: Этот электрод сравнения состоит из молекул ртути и хлорида ртути. Этот электрод может быть относительно проще в изготовлении и обслуживании по сравнению с SHE. Он состоит из твердой пасты Hg 2 Cl 2 и жидкой элементарной ртути, прикрепленной к стержню, погруженному в насыщенный раствор KCl. Необходимо, чтобы раствор был насыщенным, так как это позволяет фиксировать активность хлоридом калия, а напряжение быть ниже и ближе к СВЭ. Этот насыщенный раствор позволяет происходить обмену ионами хлора. Все это обычно помещают внутрь трубки с пористым соляным мостиком, позволяющим электронам течь обратно и замыкать цепь. 9-_{(aq)}\]

Необходимо, чтобы раствор был насыщенным, так как это позволяет фиксировать активность хлоридом калия, а напряжение быть ниже и ближе к СВЭ. Этот насыщенный раствор позволяет происходить обмену ионами хлора. Все это обычно помещают внутрь трубки с пористым соляным мостиком, позволяющим электронам течь обратно и замыкать цепь. 9-_{(aq)}\]

Серебряно-хлоридный электрод : Электрод такого типа осаждает в растворе соль, которая участвует в электродной реакции. Этот электрод состоит из твердого серебра и его осажденной соли AgCl. Это широко используемый электрод сравнения, потому что он недорогой и не такой токсичный, как каломельный электрод, содержащий ртуть. Серебряно-хлоридный электрод изготавливается путем взятия проволоки из твердого серебра и кодирования ее в AgCl. Затем его помещают в пробирку с раствором KCl и AgCl. Это позволяет образовываться ионам (и наоборот) по мере того, как электроны втекают и выходят из системы электродов. 9-_{(aq)}\]

Ссылки

- Айвз, Дэвид Дж.

Г. и Джордж Джон. Янц. «2. Водородный электрод». Электроды сравнения. Нью-Йорк [usw.]: Acad. Пр., 1961. Печать.

Г. и Джордж Джон. Янц. «2. Водородный электрод». Электроды сравнения. Нью-Йорк [usw.]: Acad. Пр., 1961. Печать. - Аллманд, А., и Гарольд Иоганн Томас. Эллингем. «Глава 4: Электролизная ванна». Принципы прикладной электрохимии, . Нью-Йорк: Лонгманс, Грин, 1924. Печать .

- Стандартный водородный электрод: искаженная концепция, http://pubs.acs.org/doi/pdf/10.1021/ed050p604

Задачи

1. Какой электрод окисляет раствор в полуэлементе? Анод или катод?

2. Почему стандартный водородный электрод важен для расчета потенциалов клеток?

3. Определите, какая сторона является катодом, а какая анодом.

Ag(s) | Ag+(водн.)(0,5M) || Ag + (водн.) (0,05M) | Ag(s)

4. Почему важно использовать инертный электрод в ситуациях, подобных SHE?

5. Каков стандартный потенциал полуэлемента для SHE?

Ответы (выделите, чтобы увидеть):

1. Анод

2. Важен при расчете потенциалов полуэлемента, т. к. служит ориентиром. Без этого электрода не было бы основы для расчета значений клеточных потенциалов.

к. служит ориентиром. Без этого электрода не было бы основы для расчета значений клеточных потенциалов.

3. Левый — анод, правый — катод.

4. В этой ситуации важно использовать инертный электрод, потому что он не будет реагировать или участвовать в реакции в ячейке, а только обеспечит площадь поверхности для протекания реакции.

5. 0 вольт.

Авторы и ссылки

- Майкл Девендженцо (UCD)

Standard Electrodes распространяется по незаявленной лицензии, автором, ремиксом и/или куратором является LibreTexts.

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или Страница

- Показать страницу TOC

- № на стр.

- Теги

Объяснитель: Что такое электрод?

анод : Отрицательная клемма батареи и положительно заряженный электрод в электролитической ячейке. Он притягивает отрицательно заряженные частицы. Анод является источником электронов для использования вне батареи, когда она разряжается.

батарея : Устройство, которое может преобразовывать химическую энергию в электрическую.

катод : Положительная клемма батареи и отрицательно заряженный электрод в электролитической ячейке. Он притягивает положительно заряженные частицы. Во время разряда катод притягивает электроны снаружи батареи.

химическое вещество : Вещество, состоящее из двух или более атомов, которые соединяются (связываются) в фиксированной пропорции и структуре. Например, вода — это химическое вещество, образующееся при соединении двух атомов водорода с одним атомом кислорода. Его химическая формула H 2 O. Химический также может быть прилагательным для описания свойств материалов, которые являются результатом различных реакций между различными соединениями.

Например, вода — это химическое вещество, образующееся при соединении двух атомов водорода с одним атомом кислорода. Его химическая формула H 2 O. Химический также может быть прилагательным для описания свойств материалов, которые являются результатом различных реакций между различными соединениями.

химическая реакция : Процесс, который включает перестройку молекул или структуры вещества в противоположность изменению физической формы (например, из твердого состояния в газообразное).

проводящий : (в физике и технике) Процесс или способность некоторой структуры направлять через нее поток некоторого тока (особенно электрического тока).

проводник : (в физике и технике) Материал, через который может протекать электрический ток.

медь : Металлический химический элемент из того же семейства, что и серебро и золото. Поскольку он является хорошим проводником электричества, он широко используется в электронных устройствах.

космос : (прил. космический) Термин, относящийся ко вселенной и всему, что в ней есть.

текущий : Жидкость — например, вода или воздух, — которая движется в узнаваемом направлении. (в электричестве) Поток электричества или количество заряда, проходящего через какой-либо материал за определенный период времени.

электрическая цепь : Путь, по которому текут электроны. Точка, в которой эти электроны входят в электрическую цепь, называется «источником».

электричество : Поток заряда, обычно возникающий в результате движения отрицательно заряженных частиц, называемых электронами.

электрохимический : Прилагательное, обозначающее процессы, посредством которых электричество влияет на химические изменения в некоторых веществах, а также то, как химическая энергия может быть преобразована в электрическую энергию или наоборот.

электрод : Устройство, проводящее электричество и используемое для установления контакта с неметаллической частью электрической цепи или контактирующее с чем-то, через что проходит электрический сигнал. (в электронике) Часть полупроводникового устройства (например, транзистора), которая либо высвобождает, либо собирает электроны или дырки, либо может управлять их движением.

(в электронике) Часть полупроводникового устройства (например, транзистора), которая либо высвобождает, либо собирает электроны или дырки, либо может управлять их движением.

электролиз : Использование электрического тока для разделения химических веществ в растворе. Ток заставляет ионы двигаться к электродам — катоду или аноду — на любом конце системы.

электролит : неметаллическая жидкость или твердое вещество, проводящее ионы — электрически заряженные атомы или молекулы — для переноса электрических зарядов. (Некоторые минералы в крови или других телесных жидкостях могут служить ионами, которые перемещаются, чтобы нести заряд.) Электролиты также могут служить ионами, которые перемещают положительные заряды внутри батареи или конденсатора.

электрон : Отрицательно заряженная частица, обычно вращающаяся вокруг внешних областей атома; также носитель электричества внутри твердых тел.

инженер : Человек, который использует науку для решения проблем. Глагол «спроектировать» означает разработать устройство, материал или процесс, который решит какую-то проблему или неудовлетворенную потребность. (v.) Для выполнения этих задач или имя лица, которое выполняет такие задачи.

Глагол «спроектировать» означает разработать устройство, материал или процесс, который решит какую-то проблему или неудовлетворенную потребность. (v.) Для выполнения этих задач или имя лица, которое выполняет такие задачи.

сила : Некоторое внешнее воздействие, которое может изменить движение тела, удерживать тела близко друг к другу или вызывать движение или напряжение в неподвижном теле.

графит : Подобно алмазу, графит (вещество, содержащееся в грифеле карандаша) представляет собой форму чистого углерода. В отличие от алмаза, графит очень мягкий. Основное различие между этими двумя формами углерода заключается в количестве и типе химических связей между атомами углерода в каждом веществе.

водород : Самый легкий элемент во Вселенной. В виде газа он бесцветен, не имеет запаха и легко воспламеняется. Это неотъемлемая часть многих видов топлива, жиров и химических веществ, из которых состоят живые ткани. Он состоит из одного протона (который служит его ядром), вокруг которого вращается один электрон.

металл : Что-то, что хорошо проводит электричество, имеет тенденцию быть блестящим (отражающим) и податливым (что означает, что его можно изменить с помощью нагревания и без слишком большой силы или давления).

окисление : (прил. окислительный) Процесс, при котором одна молекула отбирает электрон у другой. Говорят, что жертва этой реакции «окислилась», а окислитель (вор) «восстановился». Окисленная молекула снова становится целой, отнимая электрон у другой молекулы. Окислительные реакции с молекулами в живых клетках настолько бурны, что могут вызвать гибель клеток. В окислении часто участвуют атомы кислорода, но не всегда.

восстановление : (в химии) Процесс, в котором атом получает электрон, похищая его у другого атома или молекулы. Восстановление противоположно окислению.

цинк : Металлический элемент, который в чистом виде пластичен (легко деформируется) и является важным микроэлементом для растений и животных.

Руководство по выбору электродов и электродных материалов: типы, характеристики, области применения

Электроды и электродные материалы представляют собой металлы и другие вещества, используемые в качестве составных частей электрических компонентов. Они используются для контакта с неметаллической частью цепи и представляют собой материалы в системе, через которую передается электрический ток.

Существует множество различных типов электродов, которые различаются зарядом и назначением.

Электроды для электроэрозионной обработки используются в электроэрозионной обработке (ЭЭО) — процессе, при котором металл удаляется электрическим разрядом очень короткой продолжительности и с высокой плотностью тока между электродом и заготовкой.

Аноды — это положительно заряженные электроды, используемые в различных электрохимических процессах, таких как защита от коррозии (жертвенные аноды) и гальваника (покрытие анодов), а также компоненты аккумуляторов, топливных элементов и электрохимических устройств.

Катоды представляют собой отрицательно заряженные электроды, используемые в батареях, топливных элементах, системах электролиза, гальванике, электровыделении, эмиссии электронов и других специализированных процессах.

Катодные эмиттеры и нити накала представляют собой катоды, полевые или термоэмиссионные катоды, которые испускают электроны в условиях высокого напряжения или высокой температуры. Термоэмиссионные излучатели часто состоят из нити накала из вольфрама или тугоплавкого металла. В настоящее время используются эмиттеры из борида латана, которые обеспечивают более длительный срок службы.

Печные электроды используются для нагрева и плавления металлов или керамики в дуговых печах. Дуга зажигается между электродами и материалом загрузки печи. Дуга или плазма создают чрезвычайно высокие температуры. Электроды обычно изготавливаются из материалов на основе углерода.

Электрические контакты состоят из мягкого и стойкого к окислению материала с высокой проводимостью, часто со второй фазой для обеспечения защиты от сварки и/или дуги. Они используются в автоматических выключателях, реле, переключателях и приложениях EDM.

Они используются в автоматических выключателях, реле, переключателях и приложениях EDM.

Материалы для электродов

Некоторые из наиболее известных сплавов и материалов, используемых в качестве материалов для электродов, – это медь, графит, титан, латунь, серебро и платина.

Медь уступает только серебру по объемной электропроводности. Медь обладает большей прочностью, чем серебро, но обладает меньшей стойкостью к окислению. Медь является распространенным основным металлом для электрических контактов и электродов. Он также используется в сплавах с графитом, теллуром и вольфрамом, а также для изготовления латуни и бронзы. Медь имеет лучшую износостойкость для электроэрозионной обработки, чем латунь, но ее труднее обрабатывать, чем латунь или графит. Медь также дороже графита.

Графит и углерод используются в различных электродах. Графит, чешуйчатый графит и графитовый углерод имеют гексагональную кристаллическую структуру, которая легко расщепляется или срезается, что делает графит мягким материалом и эффективной смазкой. Графит является наиболее часто используемым электродным материалом для электроэрозионной обработки из-за его хорошей обрабатываемости, износостойкости и низкой стоимости. Как и углерод, графит является неметаллическим веществом с чрезвычайно высокой температурой сублимации, что обеспечивает устойчивость к высокотемпературным дугам. Мелкозернистый графит, как правило, обладает лучшими характеристиками эрозии и износа, но стоит дороже. Углерод очень прочен, устойчив к коррозии и электрохимически благороден по сравнению со многими металлами, что делает углерод полезным материалом для электрохимических и электролизных электродов.

Графит является наиболее часто используемым электродным материалом для электроэрозионной обработки из-за его хорошей обрабатываемости, износостойкости и низкой стоимости. Как и углерод, графит является неметаллическим веществом с чрезвычайно высокой температурой сублимации, что обеспечивает устойчивость к высокотемпературным дугам. Мелкозернистый графит, как правило, обладает лучшими характеристиками эрозии и износа, но стоит дороже. Углерод очень прочен, устойчив к коррозии и электрохимически благороден по сравнению со многими металлами, что делает углерод полезным материалом для электрохимических и электролизных электродов.

Титан — это цветной металл с отличной коррозионной стойкостью, хорошими усталостными свойствами и высоким отношением прочности к весу. Превосходные антикоррозионные свойства титана приводят к использованию титана в электрохимических процессах, таких как гальванопокрытие, электрофорез, электроосаждение, гальванопластика, электрогидролиз, электрохлорирование, электрофторирование и электролиз.

Латунь представляет собой сплав меди и цинка. Латунные материалы используются для изготовления электроэрозионной проволоки и небольших трубчатых электродов. Латунь не так устойчива к износу, как медь или вольфрам, и имеет более низкую проводимость, чем медь, но ее намного легче обрабатывать, и ее можно отливать под давлением или экструдировать для специальных применений. Электроэрозионная проволока не должна обеспечивать износостойкость электроэрозионной обработки или сопротивление дуговой эрозии, поскольку новая проволока подается непрерывно в процессе резки электроэрозионной проволоки.

Серебро обладает самой высокой электропроводностью среди всех металлов. Высокая проводимость, мягкость (низкая твердость) и высокая стойкость к окислению делают серебро отличным материалом для контактных материалов. Серебро укрепляется медью и другими добавками из сплавов, но в ущерб проводимости. Чистое серебро — это серебро очень высокой чистоты (99,99% Ag). Чистое или чистое серебро слишком мягкое для большинства коммерческих применений, но этот материал используется в качестве исходного компонента для формирования других сплавов на основе серебра.

Чистое или чистое серебро слишком мягкое для большинства коммерческих применений, но этот материал используется в качестве исходного компонента для формирования других сплавов на основе серебра.

Платина и палладий обладают очень высокой эрозионной и коррозионной стойкостью при низком контактном сопротивлении. Платина образует полезные сплавы с иридием, рутением и вольфрамом. Палладий образует полезные сплавы с медью и рутением. Основными недостатками этих металлов являются высокая стоимость и образование пленок с высоким контактным сопротивлением в присутствии органических паров.

Электроды из смешанного оксида металла (MMO) имеют оксидное покрытие на сердцевине из инертного металла или углерода. Оксиды состоят из оксидов драгоценных металлов (Ru, Ir, Pt) для катализа реакции электролиза. Оксиды титана используются для инертности, защиты электродов от коррозии и снижения стоимости. Электрохлорирование является одним из распространенных применений. Основными металлами являются титан (наиболее распространенный), цирконий, ниобий или тантал.

Основными металлами являются титан (наиболее распространенный), цирконий, ниобий или тантал.

Свойства материалов

Важными свойствами электродных материалов являются проводимость, коррозионная стойкость, твердость, токовая нагрузка, форма и размер. Многие из них определяются внутренними характеристиками материала.

Проводимость — это мера способности материала проводить или проводить электрический ток. Часто указывается в процентах от стандарта на медь, который составляет 100% IACS (Международный стандарт на отожженную медь). Серебро имеет IACS 105 и обладает самой высокой электропроводностью.

Коррозионная стойкость — это способность материала сопротивляться химическому разложению. Материал с низкой коррозионной стойкостью быстро разрушается в агрессивных средах; в результате сокращается продолжительность жизни. Металлы платиновой группы известны своей высокой коррозионной стойкостью.

Твердость является мерой устойчивости материала к различным видам необратимых деформаций, возникающих в результате приложенной силы. Твердость зависит от пластичности, эластичности, пластичности, прочности на растяжение и ударной вязкости материала.

Твердость зависит от пластичности, эластичности, пластичности, прочности на растяжение и ударной вязкости материала.

Форма относится к форме, которой должен соответствовать электрический материал, чтобы выполнять свою работу. Некоторые формы включают контактные наконечники, штифты, гнезда, штамповки, листы, провода и колеса.

Размер относится к толщине, длине и ширине или внешнему диаметру формы, которую принимает материал.

Еще одна характеристика, которую следует учитывать, — токсичность, особенно важная, когда материал работает в открытых или открытых средах.

Каталожные номера

Журнал EDM Today – Выбор материала для электродов Sinker

Изображение предоставлено

Memory Protection Devices, Inc. Тема 15 минут чтения

Последнее обновление: 13 июня 2022 г.

Аноды, катоды, положительные и отрицательные электроды: определение терминов

Значительные разработки были сделаны в области перезаряжаемых батарей (иногда называемых вторичными элементами), и большую часть этой работы можно отнести к разработке электромобилей. Эта работа привела к присуждению Нобелевской премии по химии 2019 года за разработку литий-ионных аккумуляторов. Следовательно, термины «анод», «катод», «положительный» и «отрицательный» получили все большее распространение.

В статьях о новых аккумуляторных электродах часто используются названия анод и катод без указания, разряжается аккумулятор или заряжается. Термины анод, катод, положительный и отрицательный не являются синонимами, иногда их можно перепутать, что может привести к ошибкам.

Цель этой статьи — прояснить и четко определить эти различные термины.

- Анод – это электрод, на котором происходит реакция окисления (потеря электронов для электроактивных частиц).

- Катод — это электрод, на котором происходит реакция восстановления (приобретение электронов для электроактивных частиц).

- В батарее на одном и том же электроде могут происходить обе реакции, независимо от того, разряжается батарея или заряжается.

- При наименовании электродов лучше ссылаться на положительный электрод и отрицательный электрод.

- Положительный электрод — это электрод с более высоким потенциалом, чем отрицательный электрод.

- Во время разряда положительный электрод является катодом, а отрицательный электрод — анодом. 9- \to LiCoO_2}$

– реакция восстановления. Редукция – это приобретение электронов.

Анод, катод- Анод – это электрод, на котором протекает реакция окисления. Потенциал анода, через который протекает ток, выше его равновесного потенциала: $E_\text a(I)>E_{I=0}$ (рис. 1).

- Катод – это электрод, на котором протекает реакция восстановления.

Потенциал катода, через который протекает ток, ниже его равновесного потенциала: $E_\text c(I)

Потенциал катода, через который протекает ток, ниже его равновесного потенциала: $E_\text c(I)

Рисунок 1: $ (e_ {i \ neq 0} -e_ {i = 0}) \; i> 0 $

положительные и отрицательные электроды положительные и отрицательные электроды . электроды батарейки или аккумулятора имеют разные потенциалы. Электрод с более высоким потенциалом называется положительным, электрод с более низким потенциалом — отрицательным. Электродвижущая сила, ЭДС в В, батареи представляет собой разницу между потенциалами положительного и отрицательного электродов, когда батарея не работает. 9-$ → отрицательный электрод является анодом.