Какую температуру выдерживает нержавеющая сталь – Нержавеющая сталь какую температуру выдерживает. Дымоходные трубы из нержавейки: характеристики и преимущества

alexxlab | 10.07.2020 | 0 | Разное

Как выбрать дымоход из нержавеющей стали?

Выбирая дымоход из нержавеющей стали, обратите внимание на три пункта:

1. Не вся нержавейка одинакова

Разные марки нержавейки – разный химический состав. Он и определит, какая нержавейка подходит под соответствующий тип топлива (дрова, газ, дизель, пеллеты).Посмотрите: Таблица нержавеющей стали для дымоходов

Какую нержавейку выбрать для дымохода?

Если нужен дымоход, который не придется менять через пару лет из-за прогара или сквозной коррозии – выберите жаростойкую аустенитную нержавейку (начинается с цифры три –AISI 321, AISI 316, AISI 310).

Если нужно сэкономить, и вы готовы через пару лет переделать (разобрать старый, купить и собрать новый) дымоход – выберите ферритную нержавейку (начинается с цифры четыре – AISI 430, AISI 439, AISI 444).

Когда можно использовать ферритную нержавеющую сталь (AISI 430, AISI 439, AISI 444)? – на наружный контур сэндвич дымохода или для вентиляции. Там тепловая нагрузка будет минимальна.

Какой толщины выбрать нержавейку для дымохода?

Толщина нержавейки дымохода может быть от 0,5 мм до 2 мм. Если нержавейка жаростойкая аустенитная (начинается с тройки), то оптимальная толщина для бытовых агрегатов:

для дров – 0,8 мм – 1 мм,

для дизеля – 0,5 мм,

для пеллетов – 0,5 мм – 0,8 мм,

для газа – 0,5 мм.

Таблица рекомендаций выбора марки и толщины стали в зависимости от отопительного агрегата и диаметра дымохода

2. Не у всех производителей трубы сварены герметично

Чтобы труба была герметична, она должна быть сварена встык в среде аргона или лазерной сваркой.

Другие способы сборки трубы: фальц и сварка на точку – устарели и не герметичны (конденсат и осадки протекают в теплоизолятор сэндвич трубы).

3. Не все производители используют правильный теплоизолятор

Основные типы теплоизолятора, которые используют в дымоходах из нержавеющей стали:

– базальтовый: классический или безусадочный теплоизолятор. Безусадочный имеет ряд преимуществ при сборке и эксплуатации дымохода.

Прочитайте: Безусадочный теплоизолятор

– сыпучий (вермикулит, перлит). Такой тип теплоизолятора спорный и для того, чтобы он не высыпался из трубы, устанавливают перемычки из стали между наружным и внутренним контуром трубы. По этой перемычке температура с внутренней трубы передается на наружную. И смысл сэндвич трубы теряется.

Толщина теплоизолятора дымохода.

Популярные толщины – 25 мм, 30 мм, 50 мм, 100 мм.

25 мм и 30 мм – для вентиляции и низкотемпературного котла, если он пройдет внутри помещения.

50 мм – для отопительного агрегата на дровах или низкотемпературного котла снаружи здания.

100 мм – мощная банная печь или вариант для снижения температуры наружного контура дымохода сэндвича.

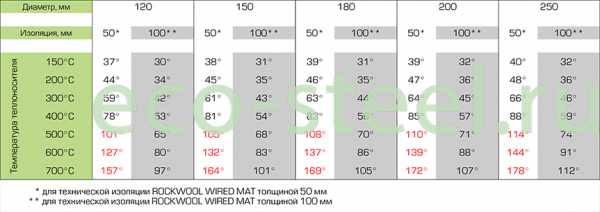

Таблица зависимости температуры на наружном контуре сэндвич дымохода от диаметра дымохода и температуры теплоносителя

Посмотрите: Цены на дымоходы из нержавеющей стали

www.eco-steel.ru

Дымоход из нержавеющей стали – какой выбираем?

Уважаемые покупатели, в этом разделе мы попытаемся помочь разобраться – какой использовать дымоход.

Мы представляем три марки дымоходов: Ферингер, Феррум, Craft.

Начнем с дымоходов Ферингер

Завод Ферингер выпускает различные тепловые агрегаты для бань, саун, помещений и дымоходы из черной стали.

Основное их применение дымоходов из черной стали – банные и отопительные печи. Эти дымоходы сделаны из черной стали толщиной 3 мм. По сроку службы они примерно соответствуют дымоходам из нержавейки из стали AISI 439 0,8 мм тощиной. Их мы рекомендуем устанавливать внутри парилки. Основным плюсом этих дымоходов является то, что они в отличии от нержавеющих дымоходов не темнеют от высокой температуры.

Ну и еще не большой плюс то что от этого дымохода поменьше жесткого излучения.

Эти плюсы стоят того, что бы поставить внутрь парилки эти дымоходы. Выглядеть это будет так… Данные дымоходы не идут в сэндвич варианте, поэтому проводить их через перекрытия будет менее пожаробезопасно. Покрыты они термостойкой светлой краской. При использовании этих дымоходов есть ограничения – стандартный их диаметр 110 мм.

Их можно использовать для диаметров дымохода ф115 и ф120мм но только через переходники с этого диаметра на ф110мм этого же производителя. В ассортименте этого производителя представлены дымоходы различной длинны, шиберы, конвекторы, дымоходы с сетками.

Этот завод спрофилирован только на производстве дымоходов из нержвеющей стали. Ассортимент завода просто огромен. Феррум производит все элементы, позволяющие собрать дымоход. Сегодня завод использует два вида стали нержавейку и оцинкованную сталь.

Нержавейка идет двух толщин 0.8мм AISI 439 (идет только на внутреннюю стенку двухконтуного дымохода и на одноконтурный дымоход), 0.5мм AISI 430 – идет на внешнюю стенку двухконтурного дымохода, для газовых дымоходов на внутреннюю стенку и на одностенные дымоходы из нержавеющей стали для газа. Стали отличаются наличием титана в AISI 439 – благодаря титану, эта сталь более стойка к агрессивным средам. Оцинкованная сталь идет только на внешнюю трубу двухконтурного дымохода (сэндвич).

Краткие сведения по 430 и 439 стали

стандарт ASTM: 430 Ti AISI, 439 AISI – ферритные стали. 430 AISI является низко-углеродистой хромисто-железной нержавеющей сталью.

Сталь имеет хорошее сопротивление коррозии в мягко коррозийных окружающих средах и хорошее сопротивление окислению в высоких температурах. В отожженном состоянии сталь податлива, не укрепляется чрезмерно в течение холодной обработки и может быть легко формуема.

Сталь имеет ограниченную свариваемость и не должна использоваться в сваренных обьектах подвергающимся нагрузкам. Имея ферритную структуру, 430 AISI является хрупкой в поднулевых температурах, и не может использоваться в в криогенных Приложениях.

Поскольку сталь не содержит никель или молибден, она более дешевая, чем любая из сталей 300 ряда.Российский аналог 430 AISI по ГОСТ – 12Х17. AISI 439 сталь – идет с добавлением титана.

Стали серии 400 сохраняют достаточно высокие механические свойства при повышенных температурах эксплуатации (см. рис.), обеспечивая конструкционную прочность конструкции.

Дымоходы из такой стали рекомендованы в первую очередь к использованию для банных печей, котлов, каминов, работающих на дровах в бытовых условиях, котельных небольшой мощности. В таких условиях эти дымоходы проработают очень долго.

Дымоходы Craft

Завод так же спрофелирован на производство дымходов только из нержавеющей стали.

Использует стали 300-й серии AISI-304,321,316,309 и 310 – аустенитные стали. Эти стали более устойчивы к внешним, агрессивным, высокотемпературным условиям работы, эти стали содержат молибден, никель, титан. Эти элементы повышают срок службы дымохода на порядок по сравнению с 400 серией. Эти дымоходы будут долго работать на предприятиях и организациях, использующих кательные большой мощности.

Чем интересны эти стали индивидуально?

Нержавеющая сталь AISI 304 (08Х18Н10 – ГОСТ СНГ) используется в основном в декоративных целях.Сваривается без ограничений (ручная, контактная, электрошлаковая, дуговая сварка). Эта марка стали хорошо полируется, не является магнитной, имеет высокую прочность при низких температурах, считается универсальной. Применяется также в молочной/химической/текстильной/бумажной/фармацевтической/нефтяной промышленности, машиностроении и производстве товаров народного потребления. Рекомендуемая рабочая

температура – до 300 С. Это – аустенитная нержавеющая сталь с низким содержанием углерода.

Нержавеющая сталь 316 AISI (10Х17Н13М2) – это улучшенная версия 304, так как в состав добавлен молибден. Отличается повышенной устойчивостью к воздействию коррозии. При высоких температурах показывает лучшие характеристики по сравнению с теми нержавеющими сталями, которые не содержат молибден. Наличие молибдена способствует защите от питтинговой коррозии в морской воде, хлористой среде и парах уксусной кислоты.

AISI 316 – Рекомедуется к использованию при топке агрегата- газом, дизелем, дровами

Нержавеющая сталь AISI 310 – аустенитная тугоплавкая жаростойкая сталь. Используется при температурах до 1000 С в восстанавливающей среде. Эта нержавеющая сталь применяется в агрегатах с высокой температурой горения даже в которых жгут уголь.

AISI 310 – Рекомедуется к использованию при топке агрегата-дровами, углём, торфом, брикетом

Нержавеющая сталь 321 AISI (12Х18Н10Т) – используется в агрессивных средах, отличается хорошей сопротивляемостью к межкристаллитной коррозии, повышенной устойчивостью против окисления на воздухе.Кроме того, обладает высокой жаростойкостью при температурах 600-800 С.

AISI 321 – Рекомедуется к использованию при топке агрегата- дровами

Схема – по дымоходам

Из какой же стали выбрать дымоход?

окончательное Ваше решение здесь …

Дымоходы из нержавейщей стали фото:

pechimax.ru

Сталь для дымохода какая лучше

Большинство производителей предлагают десятки разных конструкций дымоходов. Если Вы не специалист, самостоятельно разобраться в их особенностях будет крайне сложно.

Большинство покупателей придут к выводу, что сталь марки AISI 430, толщиной 1мм, будет лучше, чем сталь марки AISI 321, имеющая толщину лишь 0,5мм. Ведь все мы с детства привыкли, что чем больше, тем надежнее и лучше.

На самом деле все обстоит с точностью наоборот! И дело тут не в толщине стали, а в ее составе и химических свойствах. Почему ржавеют дымоходы, ведь они сделаны из нержавейки? Чаще всего причина кроется не в некачественном дымоходе, а в неверном выборе стали дымохода.

Главным врагом дымоходных систем является кислота, которая почти всегда присутствует в выделяющемся конденсате. Именно эта кислота с течением времени медленно, но упорно разъедает наш дымоход.

Кислоты, которые образуются при горении топлива.

Но и это еще не все! Из-за различных химических процессов, происходящих при сгорании топлива, мы получаем целых 3 разных вида кислот:- Угольная кислота. Образуется в результате взаимодействия растворимого в воде углекислого газа и водяного пара.

- Серная кислота. Образуется при взаимодействии серного ангидрида SO3, содержащегося в отходящих газах печей (особенно работающих на дизельном топливе) и паров воды.

- Азотная кислота. Образуется при взаимодействии диоксида азота, выделяемого в процессе горения, и образующихся при этом паров воды.

|

AISI |

ГОСТ |

С |

Mn |

Si |

Cr |

Ni |

Mo |

Ti |

|

430 |

12X17 |

0.12 |

0.8 |

0.8 |

16 |

- |

- |

- |

|

439 |

08X17T |

0.08 |

0.08 |

0.8 |

17 |

0.6 |

- |

1 |

|

304 |

08Х18Н10 |

0.08 |

2 |

0.8 |

17 |

9 |

- |

- |

|

321 |

08Х18Н10Т |

0.08 |

2 |

0.8 |

17 |

9 |

- |

1 |

|

316L |

03Х16Н15М3 |

0.03 |

0.9 |

0.6 |

17 |

14 |

2 |

- |

AISI 430 – жаростойкие нержавеющие стали общего применения с очень низкой коррозионной стойкостью. Применяются в основном в пищевой промышленности. Из данной стали изготавливают кухонные вытяжки и кастрюли.

AISI 439 – как мы видим из таблицы, данный вид стали стабилизирован титаном и имеет добавки никеля. Эта сталь относится к бюджетным, но вполне может применяться в отопительных приборах с небольшим кол-вом конденсата (а лучше с его отсутствием).

AISI 321 – данный вид стали содержит в себе большой объем никеля. Сталь коррозионностойкая, жаростойкая, жаропрочная, нержавеющая, с длительным сроком службы. Рекомендуемая температура применения от 600 до 800°С. Используется для изготовления каминов, бытовых котлов, труб, банных печей и теплообменников. Является кислотостойкой. И именно поэтому даже при толщине в 0,5мм дымоход из AISI321 служит дольше, чем аналогичный дымоход из AISI430. Так например, питерский производитель дымоходов «Вулкан» дает гарантию в 50 лет.

AISI 316 – содержит молибден — один из немногих легирующих элементов, способных одновременно повысить прочностные, вязкие свойства стали и коррозионную стойкость. Является оптимальным вариантом для дизельных и газовых котлов.

Поэтому, выбирая дымоход, лучше ориентироваться в большей мере на марку стали, а не на её толщину.

www.pech.ru

Что такое нержавейка и какая она бывает?

Подробности- Подробности

- Опубликовано 17.07.2016 15:02

- Просмотров: 5321

Сложно себе представить, каково было бы существование человечества без металла! Тем не менее, многие столетия люди пытались усовершенствовать металл и создать сплав, не подверженный коррозии. Наконец, в ХХ веке была изобретена нержавеющая сталь.

Что же собой представляет нержавейка? Это целая группа немагнитных сталей, обладающих антикоррозионными особенностями. В их состав, помимо железа, марганца, кремния и углерода, входит еще и определенный процент молибдена, хрома, никеля, титана, ниобия и других химических элементов. Самой универсальной и востребованной эксперты считают нержавейку марки AISI 304, чьи технические характеристики и цена остаются недосягаемыми для остальных разновидностей стали.

Разновидности стали-нержавейки и их назначение

Все виды сталей, не подверженных коррозии, даже при очень высоких температурах отлично сопротивляются процессам окисления. Рациональным же можно считать только такое использование нержавейки, которое соответствует выбранной марке стали. Оставляя за пределами этого материала классификацию по типу стали (жаропрочная, ферритная, аустентичная, мартенсивная, дуплексная), рассмотрим разновидности ее марок:

- 304 AISI. Помимо прекрасной свариваемости, достаточно низкой цены и сопротивляемости коррозии, эта марка отличается еще и отличными низко-температурными показателями. Сферы применения не ограничиваются резервуарами для хранения жидкостей, сухих веществ, промышленным оборудованием. 304 AISI хорошо зарекомендовала себя еще и как декоративная нержавейка, на которой превосходно смотрится рельефный орнамент, тиснение, шлифовка и другие способы стального декорирования.

- 310 AISI. Плюсы: высокая жаростойкость и тугоплавкость. Предназначена для эксплуатации в средах с восстанавливающим эффектом в условиях до + 10000°С, а также в средах, имеющих окисляющее влияние при + 1100°С.

- AISI 310S. Эта разновидность, по сути, низкоуглеродистая версия предыдущего варианта. Используется в газовой высокотемпературной среде, содержащей конденсат, а также в создании печных деталей, камер сгорания, штифтов, газопроводов, кронштейнов и т. п.

- 316 AISI. Являясь аналогом AISI 304, его отличие состоит в добавлении в его состав молибдена, что придало ему еще больше стойкости к окислению. Создано для морских, парообразно-уксусных, а также хлористых сред.

- AISI 316L. Рассматриваемая марка имеет рекордно малое наличие углерода. Такие параметры предназначены для применения в сварке, поскольку показывает прекрасную стойкость к высокотемпературной коррозии.

- 316 и 316L AISI. Назначение: изготовление инструментов (оборудования) для химпрома, входящих в контакт с морскими, атмосферными и пищевыми средами.

- AISI 316Ti. Нержавейка этой марки имеет большое процентное содержание титана (больше углерода в 5 раз).

- AISI 321. Представляет собой хромоникелевую сталь с добавлением титана, благодаря чему эта марка выдерживает температуру до + 800°С. Назначение: изготовление оборудования для сварки, химпрома и отрасли нефтепереработки.

- AISI 430. Такая сталь одновременно хорошо деформируется и обладает высокой прочностью. Отличие: выдерживает коррозию даже в серосодержащих средах, что позволяет использовать ее при перекачке всех видов нефтепродуктов и газа.

Столь широкий выбор марок нержавеющих сталей позволяет найти каждому оптимальный для себя вариант. Можно также заметить, что некоторые разновидности при определенных условиях отлично взаимозаменяются. При возникновении трудностей с выбором, эксперты рекомендуют обращаться к техническим консультантам фирм, специализирующихся на подобных вопросах.

Читайте также

Добавить комментарий

electrowelder.ru

Нержавеющие стали для пищевой промышленности

Нержавеющая сталь была изобретена около ста лет назад. На широком рынке ножи из нержавейки, содержащие 12-13% хрома (Cr), появились в 1912 году. Но исследования металлургии и физических свойств этих сплавов проводились еще в 1902 г. Гулле и в 1909 г. Портевеном во Франции, а также Гисеном в 1907 г. в Англии.

Однако «изобретателем» нержавеющих сталей считают инженера Х. Брирли. Он был первым, кто ясно представил промышленные возможности этого материала. Сейчас нержавеющая сталь заняла одно из лидирующих мест среди наиболее значимых материалов в мире.

Класс материалов, объединенных термином «нержавеющие стали», точно не определен, но принято считать, что он включает в себя сплавы, основными составляющими которых являются железо и не менее 12% хрома. Они устойчивы к электрохимической, химической (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной и другим видам коррозии. Увеличение содержания хрома повышает коррозионную стойкость материала. Повышение устойчивости стали к коррозии достигается введением в нее элементов, образующих на поверхности защитные пленки, прочно связанные с основным металлом и предупреждающие контакт между сталью и наружной агрессивной средой. Этот защитный слой очень устойчив и даже после механического или химического повреждения, быстро приобретает свой прежний вид, и антикоррозионные качества металла остаются без изменений.

К хромо-никелевым сталям широко практикуется присадка других элементов (Ti, Nb), которые устраняют склонность к интеркристаллитной коррозии, присадка Si повышает жаростойкость. При изготовлении деталей пищевой промышленности, не подвергаемых термической обработке, желательно применение сталей типа 18-8 с пониженным содержанием углерода (ниже 0,06%), которые не склонны к интеркристаллитной коррозии.

Нержавеющие стали по своей микроструктуре подразделяют на 3 основные категории: аустенитные, ферритные и мартенситные.

Аустенитные стали – не магнитные материалы. В дополнение к хрому содержат никель, который увеличивает сопротивление коррозии. К этой группе относят нержавеющие жаропрочные стали с повышенным содержанием никеля (10-20%) и хрома (17-25%), они имеют лучшее сопротивление к окислению при высоких температурах. Основным достоинством аустенитной структуры являются и высокие механические свойства. На сегодняшний день это самая широко используемая группа нержавеющих сталей.

Ферритные стали – магнитные, имеют низкое содержание хрома (в основном на уровне 13-17%) при определенном содержании углерода (0,08%). Коррозионная стойкость ферритных сталей выше, чем мартенситных. Вместе с тем ферритная структура несколько снижает механические свойства и возможности обработки материала.

Мартенситные стали – магнитные, содержат обычно 13% хрома и умеренный уровень углерода (0,120,2%). Они упрочняются закалкой и отпуском подобно простым углеродистым сталям и поэтому находят применение, главным образом, при изготовлении режущих инструментов, столовых приборов и т. п. Стали с 13% хрома и более высоким содержанием углерода используются в основном для производства коррозионностойких режущих кромок.

Аустенитные и ферритные сорта составляют 95% всех используемых нержавеющих сталей.

Преимущества нержавеющих сталей

Технологичность – они имеют очень высокую пластичность, поэтому широко применяются для деталей, изготавливаемых глубокой вытяжкой (кухонная посуда, различные емкости). Их недостаток: склонность ряда сталей к интеркристаллитной коррозии, которую преобретают в результате замедленного охлаждения или нагрева в интервале температур (500-850°С), а также после сварки. Современные методы металлообработки подразумевают, что нержавеющая сталь может быть порезана, сварена, сформована и обработана также, как традиционные стали и другие материалы.

Сопротивление коррозии – существуют сорта, которые могут сопротивляться коррозии не только в нормальных атмосферных и водных средах, но и во многих кислотах, щелочах и некоторых хлористых растворах, присущих окружающим средам, типичным для многих производств.

Прочность – механические свойства нержавеющих сталей позволяют уменьшить толщины и вес изделий без снижения прочностных характеристик. Аустенитные сорта не теряют прочности при низких температурах и меньших толщинах по сравнению с конструкционными сталями общего назначения. И, несмотря на то, что нержавеющие стали дороже, в данном случае возможна существенная экономия по отношению к традиционным материалам.

Гигиена – нержавеющая сталь признана наиболее гигиеничной поверхностью для приготовления пищевых продуктов. Уникальность ее поверхности в том, что она не имеет пор или трещин для проникновения грязи и бактерий. Это свойство по сравнению с другими поверхностями, делает нержавеющую сталь предпочтительной в строгих гигиенических условиях больниц, общественных кухонь, на скотобойнях, перерабатывающих предприятиях агропромышленного комплекса и при изготовлении пищевого оборудования.

Эстетический внешний вид – зависит от состояния поверхности. Яркая, легко обслуживаемая поверхность нержавеющей стали обеспечивает привлекательный и современный внешний вид изделий, является идеальной для постоянно растущего диапазона декоративных элементов. В настоящее время для изготовления кухонной посуды применяются нержавеющие стали с зеркальной поверхностью, получаемой различными режимами электрополировки. Причем, обработке могут подвергаться как готовые изделия, так и листы, для сохранения поверхности на них наклеивается полиэтиленовая пленка. Нержавеющая сталь хорошо комбинируется со стеклом, камнем, деревом. Это очень практичный материал, благородный и эстетичный одновременно. Благодаря разнообразию марок и видов поверхности нержавейка в состоянии удовлетворить широкому диапазону требований.

Разнообразные требования, предъявляемые к нержавеющим сталям, привели к их интенсивному совершенствованию. На сегодняшний день рынок нержавеющих сталей в Украине вплотную столкнулся с необходимостью максимального расширения ассортимента недорогих коррозионно-стойких материалов, в то время как мировые производители предлагают потребителям целый спектр новых экономнолегированных материалов. Аналоги сталей мирового и отечественного рынков приведены в табл. 1.

Табл. 1. Характеристики нержавеющих сталей

| AISI | Марка стали | Класс стали | Свойства | Применение |

| 304 | 08Х18Н10 | A | Легко поддается сварке, устойчива к межкристаллитной коррозии; высокая прочность при низких температурах; поддается электрополировке | Установки для пищевой, химической, текстильной, нефтяной, бумажной и фармацевтической промышленности |

| 316 | 03Х17Н14М2 | A | Технические свойства при высоких температурах гораздо лучше, чем у аналогичных сталей, не содержащих молибден | Химическое оборудование, инструменты, установки для переработки пищи, емкостях для отработанных масел |

| 321 | 12Х18Н10Т | A | Изготовление сварных конструкций и использование при t=(400- 800°С), устойчива к коррозии | Оборудование для химической, нефтеперерабатывающей промышленности |

| 409 | 08Х13 | Ф | Детали общего применения, которые могут быть адаптированы к различным условиям эксплуатации | Бытовые изделия (столовые приборы, кухонная посуда) |

| 410 | 12Х13 | M | Высокая ударная вязкость, хорошая коррозионная стойкость и жаропрочность | Изделия, работающие в слабоагрессивных средах; детали машин для виноделья, спирта, продуктов переработки отхода пищевой отрасли |

| 420 | 20Х13 – 40Х13 | M | Высокая износостойкость, пластичность, устойчивость к высоким температурам и коррозии | Оборудование пищевой отрасли (мойка, гигиеническая обработка сырья, сортировка продукции, тепловая обработка) |

| 430 | 08Х17 | Ф | Высокие прочностные, механические характеристики, теплопроводность, деформируемость, устойчивость к коррозии в серосодержащих средах | В системах теплообмена, в бытовых изделиях для пищевых продуктов для предотвращения перегрева в процессе приготовления |

| 439 | 08Х17Т | Ф | Материал для массового применения в различных условиях эксплуатации | Холодильники, стиральные машины, для изготовления раковин и др. |

Примечание. А – аустенитный; Ф – ферритный; М – мартенситный.

Несмотря на то, что нержавеющими сталями традиционно считают стали с содержанием хрома более 12%, современная зарубежная металлургия активно ведет работу над созданием нержавеющих материалов с более низким содержанием хрома (до 5%) при сохранении коррозионной стойкости на уровне сталей с 15-17% Cr. Это весьма актуально, поскольку одной из основных причин разрушения стальных нержавеющих конструкций часто является электрохимическая коррозия, обусловленная неоднородностью зон сварных швов и основного металла.

Если конструкции из нержавеющих сталей длительно эксплуатируются при высоких температурах, то следует учитывать температурно-временные факторы, которые могут негативно влиять на прочностные характеристики. Например, отечественные никельсодержащие нержавеющие стали и стали серии 300 (за исключением 321 и 347 марок) при эксплуатации в течение всего лишь нескольких часов в температурном диапазоне 450-750°С могут быть подвержены очень опасному виду коррозионного разрушения – межкристаллитной коррозии. А хромистые ферритные стали серии 400 не корродируют при температуре до 1000°С. Кроме того, обладая сравнительно низкой удельной теплоемкостью, элементы конструкций из хромистых ферритных сталей быстрее прогреваются при меньших энергозатратах. Это позволяет избежать возможного инерционного перегрева, что весьма актуально для широкого ряда пищевых производств. Эти стали выдерживают высокие пиковые температурные нагрузки (до 950°С) и могут непрерывно эксплуатироваться при температурах как минимум до 700°С.

Пищевая и перерабатывающая промышленности

Сегодня нержавеющая сталь вместе со стеклом и некоторыми видами пластмасс является практически единственным материалом, который одобрен как сырье для изготовления оборудования для производства, хранения и транспортировки пищевых продуктов. Это связано с высокими гигиеническими, эстетическими и токсикологическими требованиями.

Уже сейчас существуют и, определенно, будут ужесточены в будущем строгие ограничения на растворимость тяжелых металлов, имеющихся в материале оборудования, находящегося в контакте с продуктами. Регламентируется также количество основных компонентов, входящих в состав нержавеющих сталей. Согласно европейским рекомендациям количество хрома и никеля, растворенного из стали в ходе стандартного теста по ISO 6486/1, допускается не выше 2 мг/дм2. Для аустенитных сталей количество растворенных никеля и хрома меньше чем 0,02 мг/дм2 или, другими словами, в 100 раз меньше допустимого значения. Обычно для производства оборудования пищевой промышленности используются марки нержавеющей стали AISI 304 и AISI 316, в очень редких случаях могут потребоваться высоколегированные марки. Важным фактором является хорошая и гладкая (без изломов, неровностей и царапин) поверхность металла, но в некоторых случаях необходима электролитическая полировка. Шероховатость поверхности (Ra) не превышает 0,6 мкм.

Нержавеющая сталь является идеальным материалом для кухонной посуды. Все чаще и чаще обычные люди покупают изделия из нержавеющей стали. Сейчас модно иметь холодильник, кухонную плиту из нержавеющей стали, не говоря уже о столовых приборах, сковородах, кастрюлях и другой кухонной утвари.

Внутренние части высококачественных посудомоечных, стиральных машин и мясорубок изготавливаются из нержавеющей стали. Нержавеющая сталь – материал, связанный с понятием высокого уровня жизни и объем ее использования в домашнем хозяйстве постоянно растет.

Хромистые нержавеющие стали обладают высокой коррозионной стойкостью во многих пищевых средах, могут быть использованы для изготовления технологического оборудования, применяемого на различных этапах пищевого производства (мойка или гигиеническая обработка сырья, измельчение продуктов, разделение и сортировка продукции, смешивание, тепловая обработка, расфасовка и упаковка, транспортировка и т.д.). Согласно заключению Всероссийского научно-исследовательского института коррозии, аналоги стали серии AISI 400, изготовленные в соответствии с ГОСТ 13819, являются стойкими к кипящей питьевой воде, перегретому водяному пару, кипящему растительному и животному жиру, мясным продуктам, вину, этиловому спирту, пиву и пивному суслу и т.п. Эти стали могут быть использованы для изготовления оборудования солодовен (емкости для мойки и замачивания ячменя для приготовления солода, сушилки для зеленого солода, оборудование для очистки солода и т.п.).

Применение безникелевых нержавеющих сталей в пищевой и перерабатывающей отраслях промышленности регламентировано и рекомендовано многочисленными стандартами и другими нормативными документами. ГОСТ 27002 «Посуда из коррозионно-стойкой стали» указывает на то, что для изготовления корпусов и крышек посуды должна применяться сталь марок 08Х13, 12Х13, 15Х25Т, 12Х17.

В свою очередь, в перечне рекомендуемых нержавеющих сталей для изготовления моек в ГОСТ Р 50851 «Мойки из нержавеющей стали» обозначена сталь 08Х18Т, а с 2001 года ГОСТ Р 51687- 2000 «Приборы столовые и принадлежности кухонные из коррозионно-стойкой стали» регламентирует стали 30Х13, 40Х13 как материалы для изготовления кухонных ножей. ГОСТ 5632-72, также регламентирует использование некоторых хромистых ферритных сталей в качестве заменителей аустенитных хромоникелевых сталей типа 12Х18Н10Т для изготовления оборудования пищевой промышленности и кухонной посуды. Кроме того, на данные марки сталей имеются санитарно-эпидеомиологические заключения о возможности их использования в контакте с пищевыми продуктами.

В качестве заменителей никельсодержащих марок могут широко применяться хромо-марганцовистые нержавеющие стали аустенитного класса, которые обладают более высокой прочностью, чем хромо-никелевые при примерно одинаковой пластичности. А сталь 12Х14Г14Н3Т является заменителем стали 12Х18Н10Т для изделий, применяемых в пищевой промышленности.

Стали марок AISI 409, 420, 430, 439 и др. не только могут быть использованы в качестве заменителей никельсодержащих марок, но, превосходя последние по ряду свойств, часто оказываются незаменимыми при производстве оборудования пищевой промышленности. Эти стали обеспечивают ускоренный теплообмен в системах охлаждения пищевых резервуаров (системы с охлаждением гликолем, водой и другими охлаждающими средами). Необходимо принимать во внимание коррозионную стойкость сталей серии AISI 400 в таких умеренно агрессивных пищевых средах, как животные и растительные жиры, этиловый спирт, соки, дрожжи, пивное сусло, сыры, крахмал, уксусная кислота, углекислота, дубильная кислота, окислительные растворы солей и т.п. Эти стали устойчивы в серосодержащих средах, а использование наиболее популярных никельсодержащих сталей в серосодержащих средах не рекомендовано, в том числе и по ГОСТ 632-72. Серосодержащие вещества, не говоря уже о различного рода хлоридах, широко применяются в пищевой промышленности (например, входят в состав консервантов и т.д.). Поэтому необходимы индивидуальные тесты на коррозионную стойкость, которая определяется температурой, контактом с другими материалами, нагрузкой, степенью непосредственного контакта с технологическими и пищевыми средами, длительностью непрерывной работы, абразивным воздействием продуктов, влиянием моющих и дезинфицирующих растворов, а также другими специфическими условиями.

Рассмотрим некоторые области применения нержавеющих сталей в пищевой промышленности.

Молочные продукты. Аустенитные стали применяются для стерилизации и хранения молока в холодильниках, молочных сепараторах, сыроваренном оборудовании, а также в различных приспособлениях, посудомоечных машинах и цистернах для перевозок молока. Эти стали широко используются также в производстве мороженого и сухого молока.

Пивоварение. Из аустенитных сталей делают емкости для брожения, теплообменники, цистерны и бочки для перевозки пива, оборудование для производства дрожжей.

Фруктовые консервы и соки. Для консервирования плодов и соков широко используется двуокись серы, поэтому в таких случаях применяются стали, содержащие молибден.

Супы и соусы. В состав этих продуктов могут входить весьма агрессивные смеси, так как они являются кислыми и одновременно содержат хлориды. По этой причине здесь также часто приходится использовать стали с добавкой молибдена.

Пекарни. В этом случае важно иметь легко очищаемые поверхности, поэтому аустенитные стали подходят для изготовления смесительного оборудования и рабочих столов.

У коррозионно-стойких нержавеющих сталей присутствует общая черта – содержание молибдена, никеля, ниобия, титана и др., причем механические и эксплуатационные свойства зависят от соотношения этих элементов. Для того, чтобы сталь служила успешно и долго, необходимо тщательно подойти к выбору марки нержавеющей стали.

Четкое представление о коррозионной стойкости, механических, физических свойствах нержавеющих сталей, стабильности свойств, диапазонах температурного использования, а также знание специфики их обработки и эксплуатации является залогом существенной экономии.

Меньшиков А.Г. доц.,

Реброва Е.М. ст. преп. кафедры

«Материаловедения» НТУ «ХПИ»

30.06.2010

www.metalika.ua

Справочник нержавеющего металлопроката от нашей компании

Нержавеющая сталь состоит из сложнолегированной стали, устойчивой к коррозии в обычных и агрессивных средах. Основной легирующий элемент нержавеющего металлопроката — хром, его содержание в нержавеющей стали от 12 до 20%. В состав также входят элементы, сопутствующие железу — углерод, кремний, марганец, сера, фосфор и элементы, придающие сплаву необходимые прочностные и антикоррозионные характеристики — никель, марганец, титан, молибден.

Увеличение хрома в сплаве, повышает его сопротивляемость коррозии. При содержании хрома 12% и выше сплав является коррозионностойким в обычных и в слабоагрессивных средах, более 17% — коррозионностойким и в более агрессивных средах ( кислоты, щелочи). Коррозионную стойкость нержавеющей стали придает образованием на поверхности тончайшей оксидной пленки хромсодержащего сплава. Большое значение при этом имеют однородность сплава, состояние поверхности металла и отсутствие склонности к межкристаллитной коррозии.

Благодаря своим уникальным свойствам, нержавеющая сталь является идеальным материалом в строительстве. Она прекрасно сочетается с отделочными строительными материалами, выглядит блестяще и современно.

Нержавеющая сталь была изобретена в начале 20-го века.

Область применения нержавеющего металлопроката постоянно увеличивается и расширяется.

Нержавеющий прокат имеет коррозионностойкие свойства в агрессивных средах (например, атмосферная влажность, растворы солей, кислоты). Марки высокохромистой стали, такие как 1Х13Н3, 1Х11МФ, 1Х17Н2 устойчивы к слабым кислотам, а хромоникелевые, такие как 0Х18Н11, 00Х18Н10, 0Х18Н12Т, Х15Н9Ю, Х17Н13М2Т способны выдерживать даже концентрированные кислоты типа азотной и серной. Различные марки нержавеющей стали имеют разные физико-химические свойства, которые должны учитываться при том или ином применении сталей. Для изготовления деталей, которые подвергаются ударным нагрузкам и требуют повышенной пластичности, подходят стали 08Х13, 20Х13, 25Х13Н2, а вот для производства хирургического инструмента или клапанных пластин компрессора — 08Х18Т1, 40Х13, 30Х13. Для деталей авиационной и химической промышленности лучше всего подходит высокотехнологическая сталь марки14X17h3. Нержавеющая сталь 08X17H5M3 хорошо выдерживает воздействие серной кислоты, 07X16H6 и 09Х15Н8Ю – уксусной (а также солевых растворов).

Компания нержавеющей стали имеет в постоянном наличии большой выбор нержавеющей трубы, нержавеющего листа и другого нержавеющего металлопроката.

Нержавеющая труба

Нержавеющая труба – это одно из самых стойких и прочных изделий, применяемых в строительстве, ремонтных работах и иных сферах промышленности. Нержавеющая труба имеет собственную классификацию, в соответствии с которой различают основные виды труб из данного коррозиционного материала.

Классификация нержавеющих труб:

По форме нержавеющие трубы делятся на: круглые нержавеющие трубы, овальные, профильные и капиллярные. Каждая разновидность трубы имеет свою специфику и область применения. Также нержавеющие трубы разделяют по способу обработки поверхности: матовые, шлифованные, зеркальные.

Нержавеющие стальные трубы различаются по способу сварки. В процессе производства выделяют следующие виды сварки:

- сварка вольфрамовым электродом в инертном газе, без присадочного металла;

- плазменная сварка;

- сварка токами высокой частоты;

- лазерная сварка;

- электронно-лучевая сварка.

Наиболее распространенным является производство с применением лазерной сварки. Стоимость трубы и срок эксплуатации трубы напрямую зависит от качества сварки.

Производство нержавеющей трубы состоит из следующих этапов: выплавка легированного сплава, литье, прокатка заготовки, давление и обработка поверхности. В зависимости от шлифовки поверхности различают и назначение, а также сферу применения нержавеющей трубы.

Применение нержавеющей трубы:

Нержавеющая труба, широко применяется в строительстве и ремонтных работах. Обладая высокой прочностью, жаропрочностью и долговечностью, нержавеющая труба способна выдерживать большие нагрузки, устойчивость к различным средам. Нержавеющий металлопрокат – не просто функциональный материал, но еще и привлекательный. В связи с этим стальная труба, также нержавеющая труба часто используется в качестве составляющей декора в таком направлении, как дизайн и стилевое оформление. Кроме того свое применение нержавеющая труба нашла в пищевой, транспортной (для транспортировки малоагрессивных и агрессивных жидкостей), газовой, нефтехимической, бумажной, фармацевтической промышленности и в качестве компонента для проведения гидроизоляции. Нержавеющие трубы выступают также в качестве отличных теплообменников, испарителей и опреснителей.

Нержавеющий лист

Одним из наиболее пользующихся спросом видов нержавеющего металлопроката является нержавеющий рулон и плоский лист. Его применяют как для изготовления труб, деталей, мебели (например, разделочных столов), так и в строительстве, в частности при кровельных работах, в облицовке фасадов, для производства просечно-вытяжной сетки. Рифленый лист применяется в качестве нескользящего напольного покрытия, ступеней. Лист нержавеющий aisi 304 (аналог российской стали 08Х18Н10) используют для производства цистерн, контейнеров и других емкостей, применяемых в пищевой промышленности. Отличные антикоррозийные свойства листа aisi 304 обусловлены тем, что в его составе содержится 18% хрома и 10% никеля.

По способу производства нержавеющий лист может быть горячекатаным и холоднокатаным. По степени обработки поверхности нержавеющий лист подразделяют на полированный, шлифованный, матовый, полузеркальный и зеркальный. В зависимости от обработки краев лист может подразделяться на лист с обрезной и необрезной кромкой.

Если вы решили купить нержавеющий лист, то обязательно проконсультируйтесь со специалистами «Легион Сталь», какая марка стали и толщина листа подойдет именно для ваших целей. В противном случае велика вероятность того, что либо вы приобретете лист нержавеющий, цена которого будет довольно низкой, но сам лист не подойдет для конкретного применения, либо купите слишком дорогую нержавейку, тогда как могли бы сэкономить.

Сварка нержавеющего металла

При сварке нержавеющей стали следует учитывать следующие отличия от обычного металлопроката:

- Удельное электрическое сопротивление нержавеющего металлопроката в шесть раз выше.

- Интервал плавления находится в пределах 1398 – 1420 градусов Цельсия, что ниже на 100 градусов, чем интервал плавления углеродистого проката.

- Теплопроводность нержавеющего проката составляет 21 Вт/м* К (при t =150 C), что составляет 30 % от теплопроводности углеродистого проката.

Сварка нержавеющего металлопроката выполняется с помощью нижеследующих способов сварки:

- Ручная дуговая сварка применяется при толщине материала более 1,5 мм

- Дуговая сварка вольфрамовым электродом в инертном газе (TIG) для сварки тонких листов и труб

- Дуговая сварка плавящимся электродом в инертном газе

- Импульсная дуговая сварка плавящимся электродом в инертном газе, для листов толщиной 0,8 мм

- Сварка короткой дугой плавящимся электродом в инертном газе, для листов толщиной менее 0,8-3,0 мм

- Плазменная сварка

- Дуговая сварка под флюсом для материалов толщиной более 10 мм

- Точечная и роликовая сварка тонких листов

- Лазерная сварка

- Высокочастотная сварка

Для нержавеющей стали очень важна последующая обработка сварного шва, на его поверхности образуется оксидный слой, содержащий в основном хром. Этот слой, имеющий пористую структуру, снижает коррозионную стойкость сварного соединения к коррозии. Вследствие сложных электрохимических процессов, протекающих в процессе сварки, сварной шов обедняется хромом. В связи с этим обеденный слой необходимо удалить. Существуют несколько способов его удаления:

1. Термообработка, или отжиг нержавеющей стали

С помощью высокой температуры (от 1000 С), происходит процесс диффузии легирующих элементов в обедненный слой (сварной шов) и выравнивание содержания по всему объему изделия.

2. Механический метод

Заключается в механическом удалении с поверхности сварного шва пористой структуры и придания ему необходимой стойкости к коррозии. Механическая обработка производится с помощью шлифовальных лент и кругов, щеток и дроби из нержавеющей стали при дробеструйной обработке

3. Химический метод (травление)

Травление — самый эффективный метод обработки сварных швов. При правильном выполнении этот метод позволяет устранить и оксидный слой, и зону со сниженным содержанием хрома.

При травлении используют смесь кислот: азотная кислота/ (плавиковая кислота) в следующих пропорциях: 8 – 20 % HNO3 (азотная кислота) 0,5 – 5 % HF (фтористо-водородная кислота) остальные компоненты Н2О (вода)

После процесса травления сварной шов дополнительно обрабатывают механическим способом, что придает дополнительную стойкость к коррозии металла.

марки стали и технические характеристики нержавейки

Компания «Легион Сталь» работает напрямую с Российскими заводами изготовителями, такими как ЧМК, Красный Октябрь, Серп и Молот; Электросталь, ПНТЗ, Синарский, Волжский трубные заводы, НЗНТ, а также импортными производителями нержавейки Thyssen Crupp (Германия), Aserinox (Испания), Acroni (Словения), Marcegaglia (Италия), мы получаем только качественный нержавеющий металл, соответствующий ГОСТам и DIN, подлежащий обязательной сертификации.

Мы можем предложить Вам нержавеющий металл следующих марок стали:

нержавеющая сталь марки 12Х17 аналог AISI 430

Применяется для изготовления деталей для машиностроения, торгового оборудования, так же применяется для изготовления декоративных изделий. Нержавеющая сталь обладает магнитными свойствами и сваривается с помощью аргоннодуговой и автоматической электродуговой сваркой. Рекомендуемая рабочая температура до 150 С.

нержавеющая сталь марки 08Х18Н9 аналог AISI 304

Применяется в машиностроении, в товарах народного потребления, рекомендуема для молочной промышленности. AISI 304 немагнитная, хорошо полируется. Благодаря этим свойствам, она нашла свое применение в декоративных целях. Сваривается без ограничений с помощью ручной, дуговой, контактной и электрошлаковой сварок. Оптимальная температура для эксплуатации металла данной марки составляет от -269 до 600 С. Рекомендуемая рабочая температура до 300 С.

нержавеющая сталь марки 12Х18Н10Т аналог AISI 321 (соответствует 08Х18Н10Т)

Данная марка работает в более агрессивных средах, чем марка AISI 304, т.к. обладает большей сопротивляемостью к межкристаллической коррозии. Устойчива против окисления на воздухе. Сталь обладает высокой жаростойкостью при температуре 600 — 800 С. Сталь является немагнитной. Применяется для изготовления различных сварных конструкций. Сваривается без ограничений. Рекомендуемая рабочая температура до 300 С.

нержавеющая сталь марки 20Х23Н18 аналог AISI 310S (соответствует 10Х23Н18)

Данная марка является жаропрочной и поэтому используются при высоких температурах в печном оборудовании. Рабочая температура до 1500 С. Сталь немагнитная. Сваривается всеми известными видами сварки. Рекомендуемый рабочий диапазон 800-1100 С.

нержавеющая сталь марки 10Х17Н13М2Т аналог AISI 316Ti (соответствует 08Х17Н13М2Т)

Данная марка используются в средах повышенной агрессивности. Поэтому нашла свое применение в судостроении и химической промышленности. Сталь немагнитная. Сваривается ручной, автоматической электродуговой и газоэлектической сваркой. Рекомендуемая работа температура до 300 С.

Нержавеющий прокат используется в различных отраслях и сферах деятельности. Нашими постоянными клиентами являются крупные заводы, строительные компании, предприятия химической, пищевой промышленности, сектор Авиа и автомобилестроения, научно-производственные объединения и др.

Удобное расположение складских комплексов компании Нержавеющей стали даёт возможность клиентам не тратить лишнее время и нервы и максимально быстро осуществлять загрузки на наших складах.

Продажа и доставка нержавеющей стали осуществляется со склада в Нижнем Новгороде и поставляется по всей территории РФ.

Звоните в офис компании, чтобы получить подробную информацию по стоимости и наличии товара по телефонам +7 (831) 414-30-23.

legionsteel.ru

Статьи » Нержавеющая сталь при высоких и низких температурах

Какую нержавеющую сталь использовать при высоких и низких температурах ?

Аустенитная, ферритная и мартенситная нержавеющая сталь. Какая является наиболее подходящая из нержавеющих сталей для использования при высоких или низких температурах?

Какие типы из нержавеющей стали является лучшим?

Тип нержавеющей стали, в первую очередь выбирают в зависимости от его конечного использования. Различные типы стали отличаются разными элементами. Например, для использования при высоких температурах, и наоборот, для использования при низких температурах.

Мартенситная нержавеющая сталь

Хром является практически только характеризующим элементом, содержащийся в мартенситных типах нержавеющей стали. От самого низкого уровня, которые обеспечивают stainlessness материала (10%) до максимум 18%. В результате она менее дорогая из нержавеющих стали. Но она устойчива к коррозии меньше, чем другие виды стали.

Она не пригодна для использования при низкой температуре окружающей среды, как и для большинства из них температура перехода выше 0 ° С. Таким образом, уже при этой температуре она становится хрупкой и при падении температуры ниже нуля она теряет все характеристики на прочность и пластичность.

Для использования при высокой температуре окружающей среды, эти виды нержавеющей стали имеют разрыв нагрузки и напряжение растяжения выше, чем ферритных и аустенитных типов. До температуры около 500 ° C.

Ферритной нержавеющая сталь

В среднем ферритная нержавеющая сталь имеют легирующие элементы контента самые высокие, чем мартенситные. Поэтому их цена дороже, чем коррозии и нагреву стойкость к окислению лучше.

Что касается низкой температуры, производительность ферритных типов аналогична мартенситного типов. Таким образом, они не рекомендуется использовать при температуре ниже 0 ° C.

Для температуры выше, чем температура окружающей среды, этот тип нержавеющей стали не может использоваться между 400 ° С – 550 ° С. Из-за своей хрупкости до 475 ° С. Как правило, ферритной типы более 550 ° C (в частности, некоторые из них), предпочтительнее мартенситной типов для повышения производительности; как для ползучести холодного потока, что теплота окисления.

Аустенитная нержавеющая сталь

Аустенитная нержавеющая сталь имеет два характерных элементов, не один. Эти элементы являются хром и никель. (Э.И. AISI 304 и AISI 316)

Аустенитной нержавеющей стали несравнимы для использования при низких температурах, даже близких к абсолютному нулю. Воздействие низких температур не изменяет механические характеристики при температуре окружающей среды.

Кроме того, для быстрого испытания на растяжение, почти все типы аустенитных до 600 ° C и за ее пределами, имеют механическую прочность больше, чем ферритных и мартенситных типов.

Узнать наличие, цены и скидки на AISI 304 и 316 крепеж из нержавеющей стали. Попробуйте наш интернет-магазин!

http://metizing.com/category/nerzhaveyushchiy-krep…

metizing.ua