Классификация станков чпу – Классификация станков с ЧПУ: виды, предназначение, ПУ

alexxlab | 27.12.2019 | 0 | Разное

3 Классификация чпу по технологическим признакам

1) Ф1 – станок оснащен системой цифровой индикации.

Этой системой, как правило, оснащаются легкие и средние универсальные станки. На каждую координату станка ставят датчик, только в этом случае лучше называть его датчиком положения. При перемещении исполнительного механизма информация о величине его перемещения передается на дисплей, расположенный на станке в месте удобном для наблюдения. В этом случае рабочий отсчитывает перемещение не по лимбам, а по показанию дисплея, снижается напряжение рабочего, облегчается его труд. На тяжелых станках (горизонтально-расточные, продольно-фрезерные и т.п.), где исполнительные механизмы имеют значительный вес, обрабатывают тяжелые заготовки 100-1000 кг. На этих станках на каждой координате устанавливают сервопривода (управляемый двигатель) с датчиками обратной связи, имеется пульт, позволяющий программировать перемещение в пределах одного кадра. Остальные операции выполняются вручную. Эти системы называют системами с преднабором координат.

2) Ф2 – станок с ЧПУ с позиционным управлением.

Системы можно разделить на два подкласса:

а) Координатные;

б) Позиционно-непрерывные.

На станках, оснащенных координатной системой, возможно управление обработкой только по координате z. Это, как правило, сверлильные и координатно-расточные станки, позволяющие вести обработку только отверстий.

В непрерывно-позиционных системах на станках возможна обработка с управлением по любой только одной координате. В этих системах ЧПУ нет интерполятора.

3) Ф3 – контурные системы.

Станок оснащен контурной системой ЧПУ. На стендах, оснащенных контурной системой, возможна обработка сложнопрофильных поверхностей с одновременным управлением по двум и более координатам. Это позволяет наличие в этих системах электронного блока интерполятора.

4) Ф4 – комбинированные системы.

Обладают возможностями как контурных, так и позиционных систем. Этими системами оснащаются станки типа обрабатывающий центр.

3.1 Система позиционного числового программного управления

Позиционным управлением называют управление, позволяющее осуществлять перемещение исполнительных органов станка от одной точки к другой по заданным координатам, где будет происходить обработка. Это управление применяется в расточных и сверлильных станках. Разновидностью позиционного управления является линейное (прямоугольное) управление, при котором обработка происходит только по траекториям, параллельным направляющим станка. Такое управление имеет место на токарных станках для обработки ступенчатых валиков или на фрезерных станках для обработки заготовок с прямоугольными контурами.

Так как при обработке деталей затраты времени на перемещение стола для установки в рабочее положение составляют существенную часть вспомогательного времени, желательно осуществлять установочные перемещения с возможно большей скоростью и минимальной затратой времени на остановку. Сохранение высокой скорости вплоть до прихода стола в конечное положение нецелесообразно, так как возникающие в результате этого при выключении подачи силы инерции могут привести к перебегу стола далеко за требуемое положение или к созданию нежелательных напряжений в цепи подачи. В связи с этим необходимо обеспечить замедление скорости перемещения стола перед его остановкой. У большинства систем рассматриваемого типа предусматривается ступенчатое снижение скорости перемещения стола: быстрое перемещение на большей части пути и медленное (для точной установки) на оставшемся участке, предшествующем достижению столов конечного положения. Большей частью переход от большой скорости к медленной производится не сразу, а постепенно — с двух-трех и даже четырехступенчатым снижением скорости перемещения. Скорость ускоренного хода ограничивается необходимостью обеспечить минимальный износ трущихся поверхностей соответствующих элементов станка, но непрерывно возрастает и в современных станках достигает 4000—10 000 мм/мин.

Скорость точного перемещения выбирается исходя из условия возможности мгновенного прекращения движения станка после прихода в требуемое положение, с обеспечением необходимой точности остановки. В выполненных конструкциях станков с позиционным программным управлением скорость этого перемещения составляет 0,2—3 мм/мин и определяется точностными и динамическими характеристиками станка и привода.

Получение различной скорости при ускоренном и установочном перемещениях достигается различными способами. Большей частью в этих целях система позиционного управления имеет регулируемый привод с большим диапазоном регулирования скорости (до 2000—5000) в сторону уменьшения от номинальной. Иногда применяются два двигателя: один — основной для осуществления быстрых перемещений и другой (большей частью постоянного тока и, реже, переменного тока или шаговый) для осуществления установочного перемещения.

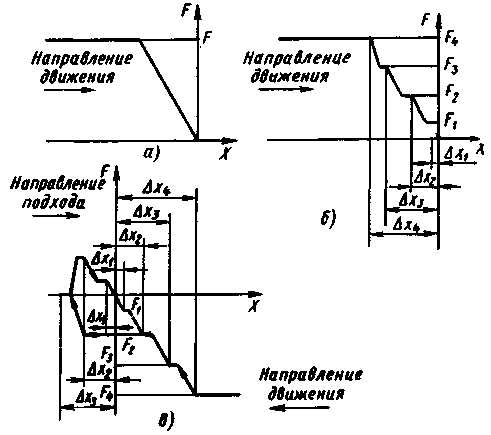

В зависимости от требуемой точности позиционирования применяются различные методы остановки стола в рабочее положение. Если точность остановки стола не имеет значения, например, при фрезеровании с выходом фразы за плоскость детали, применяется торможение со скорости холостого перемещения до полного останова без промежуточных ступеней (рис. 3.1, а) с недобегом либо перебегом. С применением ступенчатого торможения точность позиционирования повышается и приближается к величине одно – двух дискрет отсчета отсчетно-измерительной системы (рис. 3.1, б).

Рис. 3.1 Схемы изменения скоростей (F) перемещения стола при позиционировании:

а — грубое позиционирование; б — точное ступенчатое позиционирование для подхода с разных сторон; в — точное ступенчатое позиционирование для подхода всегда с одной стороны

Для исключения влияния люфтов, натяга ходового винта и перекоса стола в направляющих на точность позиционирования стола и для получения более высокой точности позиционирования подвод стола к заданной координате производят всегда с одной стороны. При движении в противоположном направлении стол на ускоренном ходу или большой подаче проходит заданную координату, после чего подается команда на реверс привода и осуществляется окончательное позиционирование в требуемом направлении (рис. 3.1, в).

Для того чтобы достигнутое точной установкой положение стола не было нарушено действием сил резания, на многих станках предусмотрен зажим стола в рабочей позиции. Для снятия напряжений кинематической цепи, приводящих к смещению исполнительного органа после его остановки, применяются различные способы. К ним относятся реверс привода подачи на величину, соответствующую внутренним напряжениям и равную части люфта, освобождение опор силовых элементов привода или осциллирующая составляющая в подаче.

studfiles.net

Классификация станков с ЧПУ

Как выбрать станок с ЧПУ

Поставщик подбирает станки, инструмент и оснастку в соответствии с техническим заданием.

Отличия станков одного типа

- Станки отличаются количеством выполняемых операций за одну установку заготовки. Чем больше операций выполняет один станок, тем меньше станков необходимо для обработки одной детали и тем быстрее выполняется обработка.

- Станки отличаются уровнем автоматизации. Станки с автоматической загрузкой, автоматической сменой паллет и инструмента имеют более короткий цикл работы.

- Станки отличаются размерами. Большие и тяжёлые станки могут обрабатывать более крупные и массивные детали.

- Станки с более массивной станиной отличаются более высокой точностью.

- Станки отличаются типами ЧПУ и электроприводов.

- Станки с более мощными электроприводами отличаются более высокой производительностью

- Станки отличаются уровнем приборной безопасности (safety) для оператора.

- Станки отличаются решениями по удалению стружки, управлению инструментом и заготовками, компенсации тепловой деформации и др.

- Страны происхождения станков отличаются уровнем цен и качества (Европа, Япония, Корея, США, Тайвань, Китай).

- Производители станков отличаются уровнем сервиса, предоставляемого в России (наличием сети сервисных центров, скоростью поставки запчастей).

Отличия станков разного типа

Отличие токарных станков от фрезерных

В токарных станках вращается обрабатываемая деталь, а во фрезерных станках вращается инструмент (фреза).

Отличие токарно-карусельных станков

В токарно-карусельном станке крупногабаритная заготовка устанавливается на вращающемся столе.

Многофункциональные обрабатывающие центры

Обрабатывающие центры выполняют разные операции: токарные, фрезерные, сверлильно-расточные, шлифовальные и др.

Отличие расточных станков от сверлильных

Расточные станки растачивают отверстия большого диаметра с помощью расточных резцов.

Отличие электроэрозионных супердрелей от сверлильных станков

Супердрель может делать отверстия очень маленького диаметра (от 0,1 мм) в очень твёрдых материалах и в труднодоступных местах.

Исходные данные для выбора станка

- Область применения деталей

- Характеристика деталей

- Конструкторская документация на детали

- Технологический процесс

- Размеры заготовок и готовых изделий

- Вес заготовок

- Материал заготовок

- Производственная программа

- Количество деталей в год

- Режим работы

- Количество рабочих дней в месяце

- Количество рабочих смен в сутки

- Количество рабочих часов в смену

- Цикл работы станка

- Время загрузки

- Время обработки

- Время выгрузки

- Условия эксплуатации и размещения оборудования

- Здание, участок

- Температура окружающей среды

- Влажность и наличие агрессивных сред

- Требования к оборудованию

- Тип привода зажимного приспособления (пневматический, гидравлический, электрический)

- Поставка инструмента и оснастки

- Время переналадки с одного типа деталей на другой

- Смена инструмента

- Смена зажимных приспособлений

- Уровень автоматизации

- Загрузка заготовок в станок на приспособление

- Зажим заготовки

- Обработка в автоматическом режиме

- Разжим

- Выгрузка заготовок со станка после обработки

- Производитель системы числового программного управления (ЧПУ).

Классификация станков

- Сверлильные станки

- Вертикально-сверлильные станки

- Одношпиндельные

- Многошпиндельные

- Радиально-сверлильные станки

- Горизонтально-сверлильные станки глубокого сверления

- Расточные станки

- Горизонтально-расточные

- Вертикально-расточные

- Координатно-расточные

- Токарные станки

- Токарно-карусельные

- Фрезерные станки

- Обрабатывающие центры

- Вертикальные обрабатывающие центры

- Горизонтальные обрабатывающие центры

- 5-осевые обрабатывающие центры

- Шлифовальные станки

- Плоскошлифовальные

- Внутришлифовальные

- Круглошлифовальные

- Бесцентровошлифовальные

- Резьбошлифовальные

- Хонинговальные станки

- Электроэрозионные станки

- Супердрели

- Проволочно-вырезные

- Копировально-прошивочные

- Ленточнопильные станки

- Маятниковые

- Одноколонные

- Двухколонные

- Портальные

- Вертикальные

- Повортоные горизонтальные

- Заточные станки

- Протяжные станки

- Листообрабатывающие станки

- Координатно-пробивные прессы

- Листогибочные прессы

- Вальцегибочные машины

- Гильотинные ножницы

- Лазерная резка металла

- Оптоволоконные резонаторы

- Газовые резонаторы

Производители станков с ЧПУ

Введение в неразрушающий контроль

www.maxplant.ru

Классификация станков с ЧПУ: виды, предназначение, ПУ

Классификация станков с ЧПУ группировка станочных приборов с числовым программным управлением по характерным для них признакам. Существуют несколько типов классификации, каждый из которых направлен на разделение и объединение моделей по отдельной особенности. Задача классификации состоит в том, чтобы упростить пользователям поиск оборудования, необходимого для осуществления их целей.

Виды классификаций

Станки с числовым программным управлением представлены сотнями различных моделей, имеющими свою особенность. Для их разделения не существует единой классификации.

Наиболее важными факторами, от которых зависят виды классификации, являются:

- характер выполняемой работы,

- показатель точности,

- степень универсальности,

- размещение шпинделя,

- вес,

- габариты,

- уровень автоматизации,

- предназначение.

Вид обработки

К наиболее распространенному виду классификации относится разделение по характеру выполняемой работы. С учетом данного фактора разделение выполняется в зависимости от того, для чего используется прибор:

- токарных работ,

- фрезерования,

- сверления,

- шлифования,

- пробивания дыр,

- сгибания листов,

- координатно-расточных работ.

Показатель точности

Агрегаты с системой числового программного управления обеспечивают высокую точность обработки. Но даже в этом случае показатель точности варьируется в зависимости от того, какая именно модель используется. На показатель точности указывает буква в маркировке модели.

Для отечественных приборов:

- Н нормальная,

- П повышенная,

- В высокая,

- А особо высокая,

- С самая высокая.

Для иностранных приборов:

- обычная не обозначается,

- H высокая,

- P прецизионная,

- SP суперпрецизионная,

- UP ультрапрецизионная.

Степень универсальности

Она указывает на то, насколько широкий функционал имеет аппарат. От этого показателя и его особенностей зависит, в какой области может использоваться оборудования, и для чего. Станки бывают трех типов:

- универсального для обработки заготовок, различной формы и материала,

- специализированного для обработки деталей общего вида,

- специального для обработки конкретной заготовки.

Размещение шпинделя

Шпиндель у прибора может быть размещен:

- горизонтально,

- вертикально,

- под наклоном,

- комбинированным способом.

Вес

По весу приборы относятся к четырем категориям:

- легкой с весом до одной тонны,

- средней с весом до десяти тонн,

- тяжелой с весом до ста тонн,

- уникальной с весом боле ста тонн.

Автоматизация

По степени автоматизации станочные приборы бывают:

- частично автономными,

- полностью автономными.

Первыми типами аппаратов являются станки, которые стоят дешевле, но требуют периодического вмешательства пользователя.

Другие классификации

Классификация по габаритам не имеет четких норм, поскольку оборудование может отличаться габаритами отдельных деталей, а не всей конструкции. По предназначению агрегаты являются многоцелевыми и одноцелевыми.

Предназначение

Технологические возможности аппаратов позволяют определить, какую именно модель лучше использовать для выполнения определенной задачи. Этот фактор позволяет разделить станки на шесть групп:

- токарную,

- сверлильно-расточную,

- фрезерную,

- шлифовальную,

- электрофизическую,

- многоцелевую.

Токарные приборы предназначены для обработки наружной и внутренней поверхности. С их помощью также можно выполнить нарезку резьбы, как с наружи заготовки, так и в ее внутренней части.

Фрезерные аппараты обрабатывают плоские и пространственные корпусные части. Помимо стандартного фрезерования с их помощью можно: сверлить, растачивать, нарезать резьбу. Сверлильно-расточные агрегаты имеют схожие возможности, но их основная задача сконцентрирована на обработке отверстий. Многоцелевые устройства позволяют выполнить практически весь спектр обрабатывающих операций, но отличаются высокой стоимостью.

В электрофизическую группу включены станки трех типов:

- электроэрозионного,

- электрохимического,

- лазерного.

Данные типы станков позволяют осуществить сложную обработку. Они применяются тогда, когда обработать заготовку другим способом практически невозможно. Основным рабочим инструментом приборов является электрод-проволока. Для его изготовления используются: латунь, медь, молибден, вольфрам. Наличие антикоррозийных присадок обеспечивает более качественно изготовление изделий.

Инструмент на станках требует периодической смены и настройки. В связи с этим выделяется еще один тип классификации по способу смены обрабатывающего механизма. По этому типу классификации существует три способа смены:

- ручная смена и ручное закрепление,

- ручная смена и механическое закрепление,

- автоматическая смена.

Приборы с автоматической сменой инструмента не требуют вмешательства со стороны оператора в ходе работы. Они относятся к классу современных дорогостоящих приборов, и обладают совместимостью с различными системами ЧПУ.

Числовое программное управление

Для того чтобы станок работал в автономном или полуавтономном режиме, необходимо наличие систем ЧПУ. При помощи заданной программы числовое программное управление обеспечивает работу агрегата без помощи человека. Существует большое количество программ, предназначенных для различных задач и моделей. Для них разработана отдельная классификация систем ЧПУ:

- уровень технических функций,

- технологическое предназначение,

- количество информационных потоков,

- способ запуска программы,

- принцип привода,

- количество координат, которые управляются одновременно,

- метод подготовки управляющей программы.

Информационные потоки могут быть замкнутыми, незамкнутыми и адаптивными. Принципы привода делятся на: ступенчатые, регулируемые, следящие, шаговые. Наиболее используемой классификацией является по уровню технических функций. Данный фактор позволил создать международную систему классификации. Она дала возможность разделить системы ЧПУ на пять классов:

- NC в процессе цикличной обработки используется чтение перфоленты по кадрам,

- CNC управление обработкой осуществляется при помощи встроенного компьютера или микрокомпьютера,

- SNC перфолента читается заранее перед обработкой (используется для серийного производства деталей с одинаковыми параметрами),

- HNC предусмотрен пульт управления, на котором программа набирается ручным способом (используется на оперативных станках),

- DNC имеется один компьютер, который связан с несколькими приборами.

Система ЧПУ выбирается в зависимости от условий и объемов работы, для которой необходимо оборудование. Еще одним популярным вариантом классификации является технологическое предназначение. Выделяются системы ЧПУ четырех типов:

- позиционного,

- для создания прямолинейных форм,

- для создания прямоугольных форм,

- для образования криволинейных форм.

Для позиционных систем характерна точность обработки и высокая скорость. Рабочий инструмент перемещается по произвольной траектории. Системы данных видов устанавливаются на станке для сверлильных и координатно-расточных работ.

Системы для создания прямолинейных форм позволяют выполнить обработку одновременно по двум координатам. Они устанавливаются на станках токарного, фрезерного, и расточного типа.

С системами создания прямоугольных форм управлять оборудованием можно в ходе работы. Перемещение по координатным осям происходит по очереди. Устанавливаются на токарном, фрезерном, и расточном виде станков.

Если необходимо выполнить обработку заготовок, имеющих плоскую или объемную форму, используются системы образования криволинейных форм. Они способны наилучшим образом изготовить сложные детали. Наиболее используемыми являются системы с небольшим количеством информационных каналов, которые минимизируют риск возникновения неточностей.

Загрузка…xn—-ntbhhmr6g.xn--p1ai

КЛАССИФИКАЦИЯ УСТРОЙСТВ ЧПУ СТАНКОВ

Термины и определения основных понятий в области числового программного управления металлообрабатывающим оборудованием устанавливает ГОСТ 20523-80.

Рис. 1.2. Основные требования к конструкции станка с ЧПУ

Числовое программное управление станком – управление обра- боткой заготовки на станке по управляющей программе, в которой данные заданы в цифровой форме.

По характеру движения исполнительных органов системы ЧПУ классифицируются следующим образом: позиционные, контурные, универсальные, синхронные [25].

При позиционном управлении перемещение рабочих органов станка происходит в заданные точки, причем траектория перемеще- ния не задается. Позиционные устройства ЧПУ обеспечивают авто- матическое перемещение рабочего органа станка в координату, за- данную программой, без обработки в процессе перемещения рабочего органа. Эти устройства применяют в сверлильно-расточных и других станках. Перемещение инструмента от одной точки (координаты) об- работки к другой выполняется на ускоренных ходах. Специфичным для этого класса УЧПУ является требование обеспечения точности только при остановке в заданной координате. Вид траектории при пе- ремещении из одной координаты в другую не задается. Однако время перемещения должно быть минимальным. Учитывая значительный

процент холостых ходов в станках с позиционными системами ЧПУ, к приводу подач предъявляются требования высокого быстродейст- вия и обеспечения значительных скоростей перемещения при малой дискретности.

Контурное управление характеризуется перемещением органов станка по заданной траектории и с заданной скоростью для получе- ния необходимого контура детали. Контурное управление подразде- ляется на контурные прямоугольные системы ЧПУ, контурные кри- волинейные системы ЧПУ и синхронные системы ЧПУ.

Контурные прямоугольные системы ЧПУ используют в станках, у которых обработка проводится лишь при движении по одной коорди- нате и обрабатываемая поверхность параллельна направляющим дан- ной координаты. В большинстве станков применяют прямоугольные координаты, поэтому такие системы получили название прямоуголь- ных. В этих системах, как и в позиционных, программируются ко- нечные координаты перемещения. Однако в программе задается ско- рость движения в соответствии с требуемым режимом резания, и пе- ремещение выполняется поочередно по каждой из координатных осей. В этих системах отставание или опережение (рассогласование) по скорости относительно запрограммированного значения непосред- ственно не вызывает погрешности обработки, так как инструмент продолжает движение по заданной траектории. Возникает лишь на- рушение расчетного режима резания и связанное с этим изменение шероховатости обрабатываемой поверхности и упругих деформаций системы станок – деталь. Прямоугольные системы управления ис- пользуют в станках фрезерной, токарной и шлифовальной групп.

Контурные криволинейные системы ЧПУ применяют в станках многих групп. Они обеспечивают формообразование при обработке в результате одновременного согласованного движения по нескольким управляемым координатам. В общем случае число координат может быть больше трех. Программу движения привода, подач по отдель- ным координатам при контурной и объемной обработках рассчиты- вают, исходя из заданной формы обрабатываемой поверхности дета- ли и результирующей скорости движения, определяемой режимом резания. Рассогласование привода подач может привести к ошибке обработки контура. Контурные системы являются наиболее сложны- ми как с точки зрения алгоритма работы УЧПУ, так и с точки зрения требований, предъявляемых к приводу подач.

Разновидностью контурных систем ЧПУ являются синхронные (или синфазные) системы, применяемые в основном в зубообрабаты- вающих станках. УЧПУ задает постоянное соотношение скоростей по двум или большему числу координатных осей станка, а формообра- зование обеспечивается благодаря конфигурации инструмента. Соот- ношение скоростей движения по осям задается программой и сохра- няется на все время обработки заготовки данной детали. В большин- стве случаев требуется не только обеспечить определенное соотно- шение средних скоростей движения по координатам, но и сохранить определенное рассогласование (синфазность) в приводах координат. Одна из координат станка (обычно главный привод) служит задаю- щей и на ней устанавливают измерительный преобразователь (дат- чик). Синфазная система входит как составной элемент в УЧПУ то- карно-винторезных станков для обеспечения режима нарезания резь- бы.

Универсальное управление сочетает в себе принципы позицион- ного и контурного, позволяет осуществлять позиционирование и движение рабочих органов станка по заданной траектории. Такое управление наиболее эффективно для многооперационных и много- целевых станков.

По числу потоков информации системы могут быть [25]:

– Разомкнутые (один поток от ЧПУ к станку). Основное пре- имущество такой системы – простота.

– Замкнутые (два потока от ЧПУ к станку) и наоборот (датчики положения скорости). Основное преимущество – более точное пере- мещение исполнительных органов.

– Адаптивные (самонастраивающиеся) системы. Представляют собой управление, при котором обеспечивается автоматическое при- спосабливание процесса к изменяющимся условиям обработки по оп- ределенным критериям. Они помимо основного потока информации имеют дополнительные, позволяющие корректировать процесс обра- ботки с учетом деформации системы СПИД, затупления режущего инструмента, колебания припуска и твердости заготовок и др.

По способу реализации системы ЧПУ укрупненно можно клас- сифицировать следующим образом: системы с аппаратной реализа- цией алгоритмов управления; системы, построенные на основе мик- роконтроллеров; системы, построенные на основе ПЭВМ.

В зависимости от уровня использования средств вычислитель- ной техники системы ЧПУ классифицируются следующим образом.

1. Системы типа NC (Numerical Control) – числовое программ- ное управление, осуществляющее адресование команд, расчет неко- торых элементов геометрии детали, интерполяцию промежуточных точек по опорным, реализацию типовых циклов по жестко заданным алгоритмам, реализованным аппаратным способом. Информация в систему ЧПУ типа NC вводится с управляющей программы кадрами (порциями).

2. Системы типа MNC (Memory NC) или SNC (Stored NC) – агре- гатно-блочные системы ЧПУ типа NC, оснащенные дополнительным блоком оперативной памяти, позволяющим хранить информацию об управляющей программе. Программа в устройство ЧПУ вводится сразу, проверяется, а затем выдается для обработки кадрами. Пре- имуществом системы типа MNC по сравнению с системой типа NC является высокая надежность в работе, т. к. необходимость в исполь- зовании сложного фотосчитывающего устройства для каждого кадра программы не требуется.

3. Системы типа HNC (Hand NC) – с ручным заданием управ- ляющей программы на пульте управления. Преимущество таких сис- тем по сравнению с системами типа MNC – отсутствие необходимо- сти со стороны оператора в использовании услуг технолога – про- граммиста.

4. Системы типа CNC (Computer NC) – системы управления со встроенными одной или несколькими микроЭВМ (микропроцессора- ми) и с программной реализацией алгоритмов, которые записываются в постоянное запоминающее устройство при изготовлении устройст- ва ЧПУ. Системы типа CNC имеют возможность формировать типо- вые циклы обработки применительно к различным технологическим задачам. Программно-математическое обеспечение для реализации этой возможности хранится в постоянно перепрограммируемом за- поминающем устройстве. Системы CNC позволяют программировать логику работы электроавтоматики силового оборудования станка.

5. Система DNC (Direct Numerical Control) – система, управ- ляющая группой станков от одной ЭВМ, имеющая общую память для хранения программ, распределяемых по запросам от станков. Такие УЧПУ являются устройствами высшего ранга и служат для организа-

ции согласованной работы технологических объектов, включенных в комплекс, например в ГПС.

6. Система PCNC (Personal Computer NC) – системы управле- ния, появившиеся в последнее время и построенные на основе персо- нального компьютера в индустриальном исполнении, основное отли- чие которых заключается в ударо- и виброзащищенном исполнении, а также в наличии специальной интерфейсной платы, обеспечивающей сопряжение ПЭВМ с приводами, датчиками, электроавтоматикой станка. Такое построение позволяет удешевить систему ЧПУ, легко ее адаптировать к различным по функциональному назначению стан- кам путем коррекции соответствующих текстовых файлов программ- ного обеспечения. Все это позволяет легко модернизировать уста- ревшие системы ЧПУ NC, MNC, SNC, HNC, CNC, DNC до PCNC, что в ряде случаев успешно и выполняется (при условии удовлетвори- тельных точностных характеристик модернизируемого оборудова- ния).

7. STEP NC CNC (пошаговая система управления), разрабаты- ваемая в последнее время система ЧПУ. Построена на основе систем PCNC, основная идея – исключить участие человека в подготовке к процессу обработки. В состав программного обеспечения такой сис- темы обязательно входят пакеты CAD, CAPP, CAM. Функционирова- ние осуществляется по шагам:

Шаг 1: выполняет система CAD. Обеспечивает автоматизацию разработки чертежа обрабатываемой детали и подготовку геометри- ческой и технологической информаций к передаче в CAPP и системы САМ.

Шаг 2: система CAPP – определяет технологию обработки заго- товки детали на оборудовании (устанавливает способы обработки, назначает режимы, устанавливается режущий и вспомогательный ин- струменты, устанавливает последовательнось и состав переходов об- работки).

Шаг 3: система CАМ –осуществляет по результатам предыду- щих шагов расчет траектории перемещений инструмента, определе- ние моментов и последовательность событий управления приводами и электроавтоматикой станка. Обычно результатом работы системы CAM является управляющая программа (УП), которая в дальнейшем отрабатывается оборудованием (это позволяет легко модернизиро- вать существующие системы DNC и PCNC до STEP NC CNC), однако

в настоящее время выполняется проектирование систем САМ, непо- средственно управляющих станком без формирования УП.

Многие системы с микропроцессорным и компьютерным управлени- ем выполняют самодиагностирование. В случае обнаружения ошибки соответствующее сообщение высвечивается на экране УЧПУ. Это облегчает задачу наладчика. Однако наряду с новыми компьютерны- ми УЧПУ в промышленности эксплуатируется значительное количе- ство систем первой группы со схемной реализацией алгоритмов.

infopedia.su

21. Станки с чпу, методы программирования

Станки с ЧПУ, назначение.

Автоматизация технологического процесса механической обработки имеет место в условиях крупносерийного и массового производства, где применяются станки-автоматы, заменившие универсальные и специализированные станки. Автоматы управляются при помощи механических устройств, которые в условиях мелкосерийного и единичного производства нерентабельны, ввиду их сложной переналадки. Возникла необходимость в средствах автоматизации, которые позволяли бы производить частую переналадку станков при обработке деталей малых партий или отдельных деталей. Эта задача решается применением станков с электронными системами управления, которые называют станками с программным управлением.

Основным преимуществом таких станков является возможность их переналадки при переходе на обработку новой детали в весьма короткое время, при централизованной подготовке технологических программ. Программа позволяет проектировать системы дистанционного управления станками и создавать при этом легко переналаживаемые автоматические линии и участки комплексной обработки деталей.

В качестве программоносителей служат перфокарты, перфоленты, магнитные ленты, а также штырьковые барабаны или панели, магазины переключателей и др.

Типовая блок-схема станка с ЧПУ.

Она имеет следующие элементы:

ВП – ввод программы. Назначение элемента – считывать с программоносителя закодированные управляющие сигналы в виде электрических, магнитных, световых или других физических воздействий.

БУ – блок управления. Его назначение – преобразовывать соответствующие физические воздействия в электрические командные импульсы или потенциалы.

У – усилитель. В случае необходимости он поднимает полученный электрический потенциал до необходимого уровня, обеспечивающего надежное управляющее воздействие.

ИО – исполнительный орган. Реализует командные импульсы путем подключения рабочего органа станка к источнику движения или выполнения других функций автоматического управления.

РО – рабочий орган. Фактически реализует командные воздействия, являясь целевым управляемым органом станка.

ДП – датчик перемещений. Его назначение – регистрировать фактическое перемещение рабочего органа станка.

Классификация станков с чпу

Все многообразие структур устройств ЧПУ можно подразделить на две большие группы.

К первой группе относятся устройства с постоянной структурой, в которых осуществляется ввод кодированной программы на перфоленте или декодированной программы на магнитной ленте.

Ко второй труппе относятся устройства с переменной структурой. Их основные алгоритмы работы задаются программно и могут изменяться для различных применений.

По виду движений исполнительных механизмов станка устройства ЧПУ подразделяются на: позиционные (Позиционные устройства ЧПУ применяют для станков сверлильно-расточной группы.), контурные (прямоугольные и криволинейные), комбинированные.

Существует три метода программирования обработки для станков с ЧПУ:

• ручное программирование

• программирование на пульте УЧПУ

• программирование при помощи CAD/САМ системы.

studfiles.net

Классификация, назначение и устройство станков с ЧПУ и ПУ.

По технологическим возможностям станки с ЧПУ (как и универсальные) делятся на следующие группы.

1. Станки токарной группы предназначены для обработки наружных и внутренних поверхностей деталей типа тел вращения (с прямолинейными и криволинейными контурами, со сложными внутренними полостями), а также для нарезания наружных и внутренних резьб.

2. Станки сверлильно-расточной группы предназначены для сверления и растачивания деталей различного квалитета точности, а также для комплексной сверлильно-расточной обработки.

3. Станки фрезерной группы предназначены для фрезерования деталей простой и сложной конфигурации, корпусных деталей (с нескольких сторон и под различными углами), а также для комплексной сверлильно-фрезерно-расточной обработки различных деталей.

На станках указанных трех групп при их оснащении инструментальными магазинами с автоматической сменой инструментов возможна комплексная механическая обработка без перестановки детали на другие станки.

4. Станки шлифовальной группы предназначены для финишной обработки деталей. Они подразделяются на ряд подгрупп в зависимости от вида обрабатываемых поверхностей: круглошлифовальные, плоскошлифовальные, внутришлифовальные, шлицешлифовальные.

5. Станки электрофизической группы подразделяются на электроэрозионные (вырезные и прошивочные), эле и предназначены для сверлильно-фрезерно-расточной обработки ктрохимические, лазерные.

6. Многоцелевые станк призматических корпусных и плоских деталей, а также для токарной обработки деталей типа тел вращения с последующим их сверлением, фрезерованием и растачиванием.

По принципу смены инструмента станки с ЧПУ можно разделить на три группы: – с ручной сменой;

– с автоматической сменой в револьверной головке;

– с автоматической сменой в магазине.

По принципу смены заготовок станки с ЧПУ подразделяются на станки с ручной и автоматической (посредством манипуляторов или роботов) сменой заготовок. Станки с автоматической сменой заготовок, оснащенные автоматическими пристаночными накопителями заготовок, могут эксплуатироваться в течение длительного периода времени без участия оператора. Такие станки получили название гибких производственных модулей.

Использование того или иного вида оборудования зависит от сложности изготовляемой детали и серийности производства. Чем меньше серийность производства, тем большую технологическую гибкость должен иметь станок. В единичном производстве при изготовлении деталей очень малыми партиями (1-3 шт.) можно применять для автоматизации станки с преднабором координат и цифровой индикацией. При изготовлении сложных деталей в единичном производстве, а также для автоматизации мелкосерийного производства наиболее эффективно применять станки с ЧПУ. В серийном производстве целесообразно использовать станки как с ЦПУ, так и с ЧПУ. В последнее время в условиях переналаживаемого крупносерийного производства широко используют станки с ЧПУ для изготовления корпусных деталей и деталей типа тел вращения.

В некоторых случаях при изготовлении деталей со сложными профилями использование станков с ЧПУ является почти единственным технически оправданным решением. Это оборудование целесообразно применять и тогда, когда невозможно быстро изготовить оснастку.

Основные преимущества станков с ЧПУ:

1) производительность станка повышается в 1,5-5 раз по сравнению с аналогичными станками с ручным управлением;

2) сочетается гибкость универсального оборудования с точностью и производительностью станка-автомата, что и позволяет решать вопрос комплексной автоматизации единичного и серийного производства;

3) качественно перевооружается машиностроение на базе современной электроники и вычислительной техники;

4) снижается потребность в квалифицированных рабочих-станочниках, а подготовка производства переносится в сферу инженерного труда;

5) сокращается время пригоночных работ в процессе сборки, так как детали, изготовленные по одной программе, являются взаимозаменяемыми;

6) сокращаются сроки подготовки и перехода на изготовление новых деталей благодаря централизованной записи программ и более простой и универсальной технологической оснастке;

7) снижается продолжительность цикла изготовления деталей и уменьшается запас незавершенного производства.

Номенклатура оборудования с ЧПУ расширяется для всех видов технологических процессов, используемых в машиностроении: раскройно-заготовительных, кузнечно-прессовых, штамповочных, гибочных, токарных, сверлильно-фрезерно-расточных, шлифовальных, электроэрозионных и др. Все выпускаемое оборудование с ПУ, как правило, ориентировано на минимальное участие человека в процессе производства и на обеспечение максимального использования его в гибких производственных системах различного назначения

infopedia.su

Системы управления станками с чпу.

Сегодня станки с ЧПУ входят в состав гибких промышленных систем, которые структурно состоят из (ГПС):

– Гибкий промышленный модуль-экспериментальный станок с набором инструментов

– Т.С. – транспортная система – устройство автоматической разгрузки станка

– Складской комплекс

Современный ГПС обеспечивает возможность:

Идентификация формы и пространственного положения заготовок.

Слежение за состоянием инструмента и модификация режима резания.

Измерение параметров обрабатываемых деталей и коррекция режима резания.

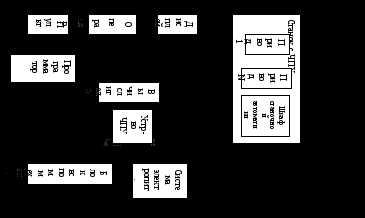

В связи с этим структура современного ГПС имеет вид:

Современный станок имеет от двух до шести управляющих приводов, Каждый из которых имеет структуру:

ТГ – тахогенератор.

Процедура управления с ЧПУ подразумевает следующую последовательность действий:

Разработка маршрутных положений детали (последовательность технологических операций обработки).

Составление управляющей программы.

Пробный прогон программы.

Доработка программы до её рабочего вида.

Требования к СУ станка с ЧПУ:

Обеспечение упр-я потребным кол-вом проводов в соответствии с маршрутной картой, n-приводов.

Обеспечение показателей точности упр-я приводом, по своей общей хар-ке система ЧПУ – сверхточная. Основные положения

мм. Данный диапазон изменения управляемых

параметров 1000 и больше.

мм. Данный диапазон изменения управляемых

параметров 1000 и больше.Абсолютная стабильность показателей точности.

Обеспечение с желательным качеством двух процедур управления:

– от точки к точке.

– криволинейная траектория.

Классификация станков с чпу.

При классификации станков по многим признакам, в том числе:

По принятой системе координат.

Для тел вращения, которые составляют 75% от изделий, использующих двухмерную систему координат по двум перпендикулярным осям.

Шестимерная система:

По положению начальной системы координат:

Фиксированный нуль, принимается определенная точка станины станка.

Плавающий нуль зависит от детали.

По типу привода

Да/Нет

а. Гидравлический цилиндр.б.Пневматический цилиндр.

в. Электропривод 95% и выше.

– шаговый двигатель до 1975 г.

– ДПТ с тиристорным преобразователем до 1990 г.

– ЭД-тока асинхроный с частотным управлением.

– линейный ЭД.

4. По элементной базе СУ:

а. дискретная элементная база (сер. К, М, Н)

б. элементы МСИ (сер. 155, 589)

в. БИС

5. Тип программного носителя:

а. накопители на магнитной ленте

б. носители на перфоленте

в. Носители на магнитных дисках

6. По функциональному назначению управл. прогр. классиф. По функциям станочного оборудования:

а. станки токарной группы

б. станки сверлильной группы

в. Станки фрезерной и координатно-расточной группы

7

x

z

. По алгоритму программирования движения:y

а. от точки к точкеб.осевое движение , последовательное управление перемещением объектов вдоль каждой из осей в отдельности

в. Контурное движение, перемещение объекта путем программирования его движения по каждой из осей одновременно.

Классификация чпу.

При воспроизведении криволинейной траектории исполнительные органы системы ЧПУ программируются путем кусочно-линейной аппроксимации траектории:

Кусочно-линейная интерполяция:

С допуском сверху:

С допуском снизу

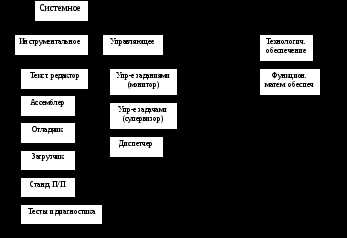

Программное обеспечение станка с ЧПУ

ПО станка с ЧПУ состоит из системного ПО и прикладного ПО.

ПО

Прикладное

В целом комплекс средств ЧПУ по управлению технологическим оборудованием может быть представлен в виде иерархической структуры.

Иерархия.

Математическое обеспечение Вычислительные средства Языки

Аппарат. ср-ва систем с ЧПУ

Микрооперации

Макропрогр. системы

ПО общего назначения

Операц. система ЧПУ

Прогр. комплекс АРМ-ЧПУ

Микрокоманды

Микропрогр. вычисл. комплекс

Ассемблер

Программно смоделир. устр-во ЧПУ

ISO

Программно смоделир. система ЧПУ

Высшие уровни типа BASIC

Программно смоделир. устр-во АРМ-ЧПУ

Понятие «групповая технология»

Общее количество деталей машиностроения насчитывает около 10000 наименований. Если на каждый из этих типов деталей разработать свою программу обработки, необходимо 10000 программ. Это количество может быть сокращено, если все существующие типы деталей классифицировать по характерным признакам двух основных систем классификаций:

Классификация по Опицу

Классификация по «Аахен»

Самый применимый способ классификации – по Опицу. Маршрутные технологии, разработанные с помощью таких систем, называются единой технологией.

studfiles.net

мм. Данный диапазон изменения управляемых

параметров 1000 и больше.

мм. Данный диапазон изменения управляемых

параметров 1000 и больше.