Конструкция кулисного механизма: Кулисный механизм: виды, конструкция, назначение

alexxlab | 04.03.2023 | 0 | Разное

Кулисный механизм: виды, конструкция, назначение

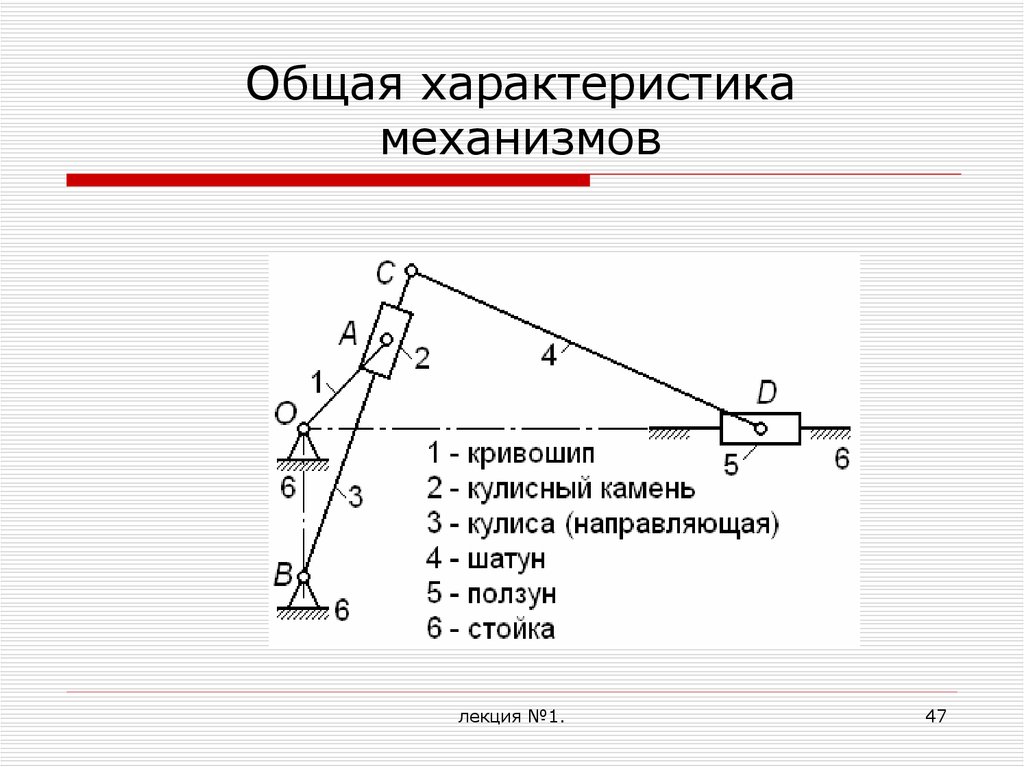

Кулисная пара – это разновидность рычажных механизмов. Она преобразует вращательное движение в возвратно-поступательное или наоборот. При этом вращающееся звено может совершать не полный оборот. Тогда его называют качательным. Механизм состоит их двух основных звеньев- кулисы и ползуна. Один конец кулисы закреплен на неподвижной оси.

Содержание

Кулисный механизм

Кулиса представляет собой прямой или изогнутый рычаг с прорезью, в которой скользит конец другого рычага. Он движется относительно кулисы прямолинейно. Кулисные механизмы бывают качающиеся, вращающиеся и прямые.

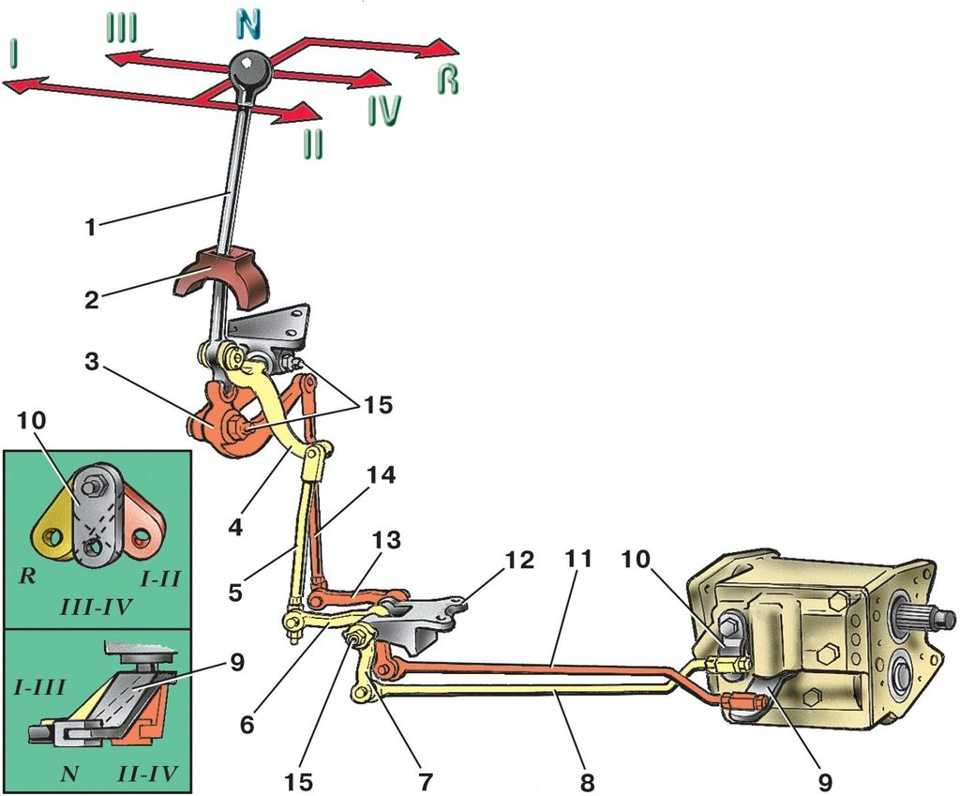

Кривошипно-кулисные механизмы способны обеспечивать высокую скорость линейного перемещения исполнительных органов. Характерным примером механизма кулисного типа служит система управления клапанами в автомобильных моторах, устройство управления реверсом парового двигателя и т. д.

Используются кулисные пары в металлообрабатывающих и деревообрабатывающих станках, там, где рабочий орган должен совершать многократные линейные перемещения с возвратным ходом.

Еще одна область применения- аналоговые вычислительные устройства, там кулисные пары помогают определять значения синусов либо тангенсов заданных углов.

Виды кулисных механизмов

В исходя из типа подвижного звена рычажной схемы в установках и подвижных узлах используются следующие виды кулисных пар:

- Ползунный. Система рычагов, состоящая из четырех звеньев. Основные части- это кулиса и ползун с зафиксированной направляющей. Она дает ползуну единственную степень свободы, для совершения линейных перемещений. Качания кулисы превращаются устройством в линейное перемещение ползуна. Кинематическая схема обратима- возможно и обратное преобразование движения.

- Кривошипный. Кривошипно-кулисного механизм построен по четырехрычажной кинематической схеме. Передает вращение кривошипа кулисе, также вращающейся или качающейся. Распространен в промышленных установках, например — в продольно-долбежных и строгальных. Для них применяют кривошипно-коромысловый механизм c вращающейся кулисой.

Такая схема обеспечивает очень высокую скорость прямого ходя и медленный возврат. Применяется также в установках для упаковки.

Такая схема обеспечивает очень высокую скорость прямого ходя и медленный возврат. Применяется также в установках для упаковки. - Двухкулисный. В кинематической четырехзвенной схеме есть пара кулис. Передается вращение или качание через промежуточный рычаг. Передаточное число неизменно и всегда составляет единицу. Применяется в компенсирующих муфтах.

- Коромысловый. Состоит из коромысла, кулисы и связывающего их шатуна. Позволяет располагать оси симметрии зон движения, ведущего и ведомого звеньев под углом около 60°. Находит применение в автоматизированных производственных линиях

Реже находит применение в транспортных средствах и некоторых измерительных приборах стоящий несколько особняком прямолинейно- направляющий или конхоидальный механизм.

Конструктивные особенности

Устройство является одним из подвидов кривошипно-шатунного механизма. Большинство кулисных пар построены по четырехзвенной кинематической схеме.

Третье звено определяет тип механизма: двухкулисный, ползунный, коромысловый или кривошипный.

Схема содержит как минимум две неподвижные оси и от одной до двух подвижных осей.

В середине кулисы располагается прорезь, по которой перемещается подвижная ось. К ней шарнирно закреплен конец (или другая часть) ползуна, коромысла или второй кулисы.

В зависимости от соотношения длин в каждый момент исполнительный орган может описывать как простые траектории (линейные, круговые или часть окружности), таки сложные в виде многоугольников или замкнутых кривых. Вид траектории определяется законом движения кинематической пары – функцией координат исполнительного органа от угла поворота оси, положения ползуна или от времени.

Принцип действия механизма

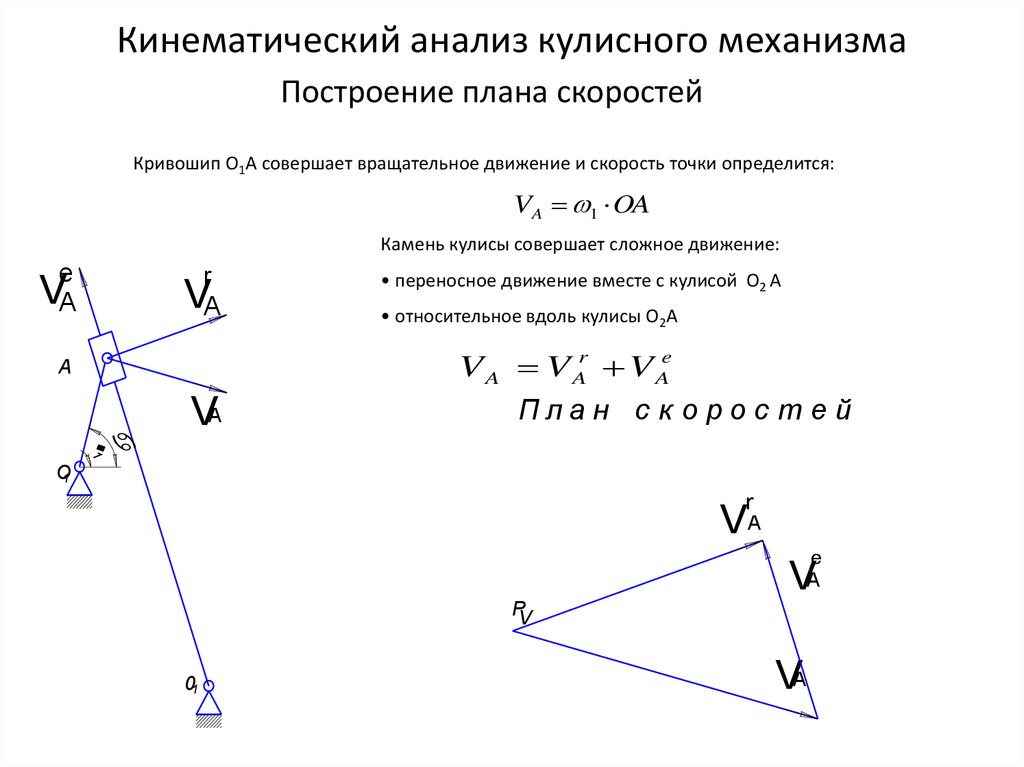

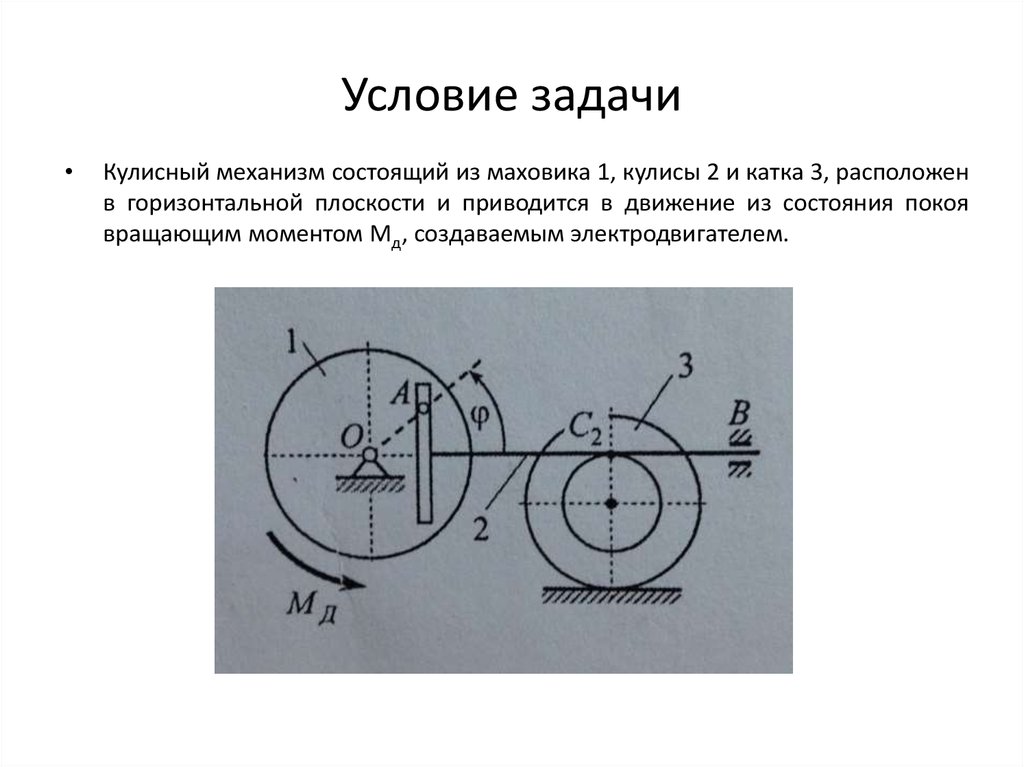

Принцип действия основывается на базовых законах прикладной механики, кинематики и статики, описывающий взаимодействие системы рычагов, имеющих как подвижные, так и неподвижные оси. Элементы системы полагаются абсолютно жесткими, но обладающими конечными размерами и массой. Исходя из распределения масс рассчитывается динамика кулисного механизма, строятся диаграммы ускорений, скоростей, перемещений, рассчитываются эпюры нагрузок и моментов инерции элементов.

Силы считаются приложенными к бесконечно малым точкам.

Рычажное устройство, имеющее два подвижных элемента (кулиса и кулисный камень) называют кинематической парой, в данном случае кулисной.

Чаще всего встречаются плоские схемы из четырех звеньев. Исходя из вида третьего звена рычажного механизма, различают кривошипные, коромысловые, двухкулисные и ползунные механизмы. Каждый из них обладает собственным способом преобразования вида движения, но все они используют единый прицеп действия- линейное или вращательное перемещение рычагов под действием приложенных сил.

Траектория движения каждой точки кривошипно кулисного механизма определяется соотношением длин плеч и рабочими радиусами элементов схемы.

Вращающееся или качающееся звено системы рычагов оказывает воздействие на поступательно движущееся звено в точке их сочленения. Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

Оно начинает перемещение в направляющих, оставляющих этому звену только одну степень свободы, и движется до тех пор, пока не займет крайнее положение. Это положение соответствует либо первому фазовому углу вращающегося звена, либо крайнему угловому положению качающегося. После этого при продолжении вращения или качании в обратную сторону прямолинейно движущееся звено начинает перемещение в обратном направлении. Обратный ход продолжается до тех пор, пока не будет достигнуто крайнее положение, соответствующее либо полному обороту вращающегося звена, либо второй граничной позиции качающегося.

После этого рабочий цикл повторяется.

Если кулисный механизм, наоборот, преобразует поступательное движение во вращательное, взаимодействие осуществляется в обратном порядке. Усилие, передаваемое через сочленение от ползуна, прикладывается в стороне от оси вращения звена, обладающего возможностью поворота. Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Возникает крутящий момент, и вращающееся звено начинает поворачиваться.

Преимущества и недостатки кулисного механизма

Основным достоинством устройства служит его способность обеспечить высокую линейную скорость возвратного движения. Это свойство нашло применение в станках и механизмах, которые по условиям работы имеют холостой возвратный ход. Это прежде всего долбежные и строгальные станки. Применение кулисно-рычажного механизма привода позволяет существенно повысить общую эффективность использования установки, сократив время на непроизводительные такты.

Преимуществом двухкулисных систем, применяемых в аналоговых вычислительных устройствах, служит высокая надежность и стабильность их работы. Они отличаются высокой устойчивостью к таким факторам внешней среды, ка вибрации и электромагнитные импульсы. Это обуславливало их широкое применение в системах сопровождения целей и наведения вооружений.

Недостатком данной кинематической схемы является малые передаваемые усилия. Кривошипно-шатунная схема позволяет предавать в несколько раз большую мощность.

Кривошипно-шатунная схема позволяет предавать в несколько раз большую мощность.

Недостатком аналоговых вычислительных устройств является исключительная сложность или даже невозможность их перепрограммирования. Они могут вычислять только одну, наперед заданную функцию. Для вычислительных систем общего назначения это неприемлемо. С развитием программно- аппаратных средств цифровой техники, повышением ее надежности и устойчивости к воздействиям внешней среды такие вычислительные системы сохраняются в нишах узкоспециальных применений.

Проектирование (производство) кулисного механизма

Несмотря на кажущуюся простоту устройств кулисного механизма, для того, чтобы он работал эффективно, требуется провести большую работу по его расчету и проектированию. При этом рассматриваются следующие основные аспекты:

- производительность и КПД;

- себестоимость производства и эксплуатации;

- отказоустойчивость и межремонтный ресурс;

- точность действия;

- безопасность.

Учитывая сложность взаимовлияния этих аспектов друг на друга, расчет кривошипно-кулисного механизма представляет из себя многоступенчатую итеративную задачу.

В ходе проектирования проводят следующие виды расчета и моделирования:

- расчет кинематики;

- динамический расчет;

- статический расчет.

Обычно проектирование и расчет разбивается на следующие этапы:

- Определение требуемого закона движения расчетно-аналитическим или графоаналитическим методом.

- Кинематическое моделирование. Выполнение общего плана, скоростного плана, графическое моделирование моментов инерции, графика энерго-массовых зависимостей.

- Силовое моделирование. Построение плана ускорений, эпюр сил, приложенных к звеньям в нескольких положения.

- Синтез кулисно-рычажного механизма. Построение графиков перемещения, скорости, ускорений графико-дифференциальным методом. расчет динамики кулисного механизма и его динамический синтез.

- Проверка на соответствие закону движения.

Окончательное профилирование кулис.

Окончательное профилирование кулис. - Проверка на соблюдение норм безопасности и охраны труда.

- Выпуск чертежей.

Расчет и проектирование кулисного механизма долгое время представлял собой весьма трудоемкий процесс, требовавший большого сосредоточения и внимательности от конструктора. В последнее время развитие средств вычислительной техники и программных продуктов семейства CAD-CAE существенно облегчил все рутинные операции по расчету. Конструктору достаточно выбрать подходящую кинематическую пару или звено из поставляемых производителем программ библиотек и задать их параметры на трехмерной модели. Существуют модули, на которых достаточно отобразить графически закон движения, и система сама подберет и предложит на выбор несколько вариантов кинематической его реализации.

Область применения

Кулисные механизмы находят применение в тех устройствах и установках, где требуется преобразовать вращение или качание в продольно- поступательное перемещение или сделать обратное преобразование.

Наиболее широко они используются в таких металлообрабатывающих станках, как строгальные и долбежные. Важное преимущество кулисно-рычажного механизма, заключается в его способности обеспечивать высокую скорость движения на обратном ходе. Это дает возможность существенно повысить общую производительность оборудование и его энергоэффективность, сократив время, затрачиваемое на непроизводительные, холостые движения рабочих органов. Здесь же находит применение кулисный механизм с регулируемой длиной ползуна. Это позволяет наилучшим образом настаивать кинематическую схему исходя из длины заготовки.

Механизм конхоидального типа применяется в легком колесном транспорте, приводимом в действие ножной мускульной силой человека- так называемом шагоходе. Человек, управляющий машиной, имитируя шаги, поочередно нажимает на педали механизма, закрепленные на оси с одного конца. Кулисная пара преобразует качательное движение во вращение приводного вала, передаваемое далее цепным или карданным приводом на ведущее колесо.

Кулисная пара преобразует качательное движение во вращение приводного вала, передаваемое далее цепным или карданным приводом на ведущее колесо.

В аналоговых вычислительных машинах широко применялись так называемые синусные и тангенсные кулисные механизмы. Для визуализации различных функции в них применяются ползунные и двухкулисные схемы. Такие механизмы использовались в том числе в системах сопровождения целей и наведения вооружений. Их отличительной чертой являлась исключительная надежность и устойчивость к неблагоприятным воздействиям внешней среды (особенно- электромагнитных импульсов) на фоне достаточной для решения поставленных задач точности. С развитием программных и аппаратных средств цифровой техники область применения механических аналоговых вычислителей сильно сократилась.

Еще одна важная сфера применения кулисных пар- устройства, в которых требуется обеспечить равенство угловых скоростей кулис при сохранении угла между ними. Муфты, в которых допускается неполная соосность валов, системы питания автомобильных двигателей, устройство реверса на паровом двигателе.

Кулисный механизм

В технике под кулисным механизмом понимается такое устройство, которое преобразовывает качательное или же вращательное движение в движение возвратно-поступательное, а также в обратном порядке. Что касается классификации, то кулисы бывают вращающимися, движущимися прямолинейно и качающимися.

По сути дела, любой кулисный механизм относится к категории механизмов рычажных. Само слово «кулиса» имеет французское происхождение, и переводится на русский язык, как «деталь» или «звено» («coulisse»). Сама кулиса составляет поступательную пару с так называемым ползуном, который является еще одним вращающимся звеном конструкции.

Главным преимуществом кулисного механизма является то, что он обеспечивает достаточно высокую скорость, которую ползун имеет в обратном ходе. Эта его особенность широко используется в том оборудовании, которое имеет холостой обратный ход. В то же самое время кулисный механизм по сравнению с кривошипно-шатунным способен транслировать намного меньшие усилия.

В то же самое время кулисный механизм по сравнению с кривошипно-шатунным способен транслировать намного меньшие усилия.

Материалом для изготовления основных деталей кулисного механизма (то есть самой кулисы, «сухаря», кривошипного диска) является в большинстве случаев чугун, а для деталей вспомогательных (зубчатых колес, валов, втулок, пальцев) – легированная сталь. В конструкции этого механизма кривошипный диск, помимо своей основной функции, играет еще и роль маховика.

Кулисные механизмы используются для того, чтобы равномерное вращательное движение кривошипа эффективно преобразовывать во вращательное движение кулисы, осуществляемое неравномерно. В тех случаях, когда расстояние между осями опор кривошипа и кулисы равняется длине самого кривошипа, то кулисный механизм является одновременно и кривошипно-шатунным, снабженным кулисой, движущейся равномерно.

В настоящее время наиболее распространена такая конструкция кулис, как четырехзвенная. В зависимости от того, какой именно тип имеет третье звено, эти кулисы подразделяются на двухкулисные, кулисно-ползунные, кулисно-коромысловые и кривошипно-кулисные.

В зависимости от того, какой именно тип имеет третье звено, эти кулисы подразделяются на двухкулисные, кулисно-ползунные, кулисно-коромысловые и кривошипно-кулисные.

Чаще всего куличные механизмы используются в зубодолбежных, поперечно-строгальных и других металлорежущих станках.

По своей сути кулисный механизм представляет собой одну из разновидностей механизма кривошипно-шатунного. Он используется тогда, когда есть необходимость в преобразовании вращательного движения в движение возвратно-поступательное. В строгальных станках обычно применяются качающиеся кулисы, а в долбежных станках – вращающиеся кулисы.

Вращательное движение кулисным механизмам передается от коробок передач металлообрабатывающего оборудования. Его они преобразовывают в движение возвратно-поступательное, которое осуществляет ползун. От качающейся кулисы он получает неравномерную скорость хода, причем наибольшая ее величина достигается тогда, когда кулиса находится в среднем положении, а наименьшая (то есть равная нулю), – когда кулиса располагается в одном из крайних положений.

Поскольку у ползуна скорость холостого хода существенно выше, чем хода рабочего, то так называемое непроизводительное время использования металлорежущего оборудования значительно сокращается. Помимо этого, использование кулисного механизма позволяет устанавливать такую длину хода ползуна, которая напрямую зависит от длины обрабатываемых заготовок.

В поперечно-строгальных станках движение кулисы обеспечивается за счет вращения кулисных зубчатых колес. Они соединены с коробками скоростей, приводимых в движение электродвигателями посредством клиноременных передач. Наличие механической коробки скоростей позволяет получать различные числа двойного хода ползуна.

Глава 5. Планарные связи

с

Сьюзан Фингер

Стефанни Беренс

Содержание

5.1 Введение

5.1.1 Что такое механизмы связи?

Задумывались ли вы когда-нибудь, какой механизм вызывает появление ветрового стекла?

стеклоочиститель на лобовом стекле автомобиля колебаться ( рис. 5-1а)? Механизм, показанный на рис. 5-1b,

преобразует вращательное движение двигателя в колебательное

стеклоочистителя.

5-1а)? Механизм, показанный на рис. 5-1b,

преобразует вращательное движение двигателя в колебательное

стеклоочистителя.

Рисунок 5-1 Стеклоочиститель

Давайте сделаем простой механизм с аналогичным поведением. Возьми немного картона и сделайте четыре полоски, как показано на рисунке 5-2а.

Возьмите 4 штифта и соберите их, как показано на рисунке. 5-2б.

Теперь держите 6 дюймов. полоса, чтобы он не мог двигаться и поворачивать 3 дюйма полоска. Вы увидите, что 4in. полоса колеблется.

Рисунок 5-2 Четырехрычажный механизм своими руками

Четырехрычажная связь является самым простым и часто наиболее полезным механизмом. Как мы упоминали ранее, механизм, состоящий из твердых тел и младшие пары называется связью (Охота 78). В планарных механизмах существует только два вида нижние пары — оборотные пары и призматические пары.

Простейшая замкнутая связь — это четырехзвенниковая связь.

четыре элемента, три подвижных звена, одно фиксированное звено и четыре штифта

суставы. Связь, имеющая хотя бы одно фиксированное звено, является механизмом.

Следующий пример четырехзвенной связи был создан в SimDesign в simdesign/fourbar.sim

Связь, имеющая хотя бы одно фиксированное звено, является механизмом.

Следующий пример четырехзвенной связи был создан в SimDesign в simdesign/fourbar.sim

Рисунок 5-3 Соединение с четырьмя стержнями в SimDesign

Этот механизм имеет три подвижных звена. Две ссылки закреплены на кадр, который не показан на этой картинке. В SimDesign ссылки могут быть прибиты к фону, тем самым превращая их в рамку.

Сколько степеней свободы у этого механизма? Если мы хотим, чтобы он был только один, мы можем наложить одно ограничение на связь, и она будет иметь определенное движение. Четырехзвенная связь самый простой и удобный механизм.

Напоминание: Механизм состоит из твердых тел и нижних пар называются связями (Hunt 78). В плоские механизмы бывают только двух видов нижних пар: поворотные пары и призматические пары.

5.1.2 Функции соединений

Функция рычажного механизма состоит в том, чтобы производить вращательные, колебательные,

или возвратно-поступательное движение от вращения кривошипа или порок

наоборот (Ham и др. 58). Определенные более конкретно связи могут быть использованы для преобразования:

58). Определенные более конкретно связи могут быть использованы для преобразования:

- непрерывного вращения в непрерывное вращение с постоянной или переменное отношение угловых скоростей.

- Непрерывное вращение в колебательное или возвратно-поступательное движение (или реверс), с постоянным или переменным передаточным числом.

- Колебание в колебание или возвратно-поступательное движение в возвратно-поступательное движение, с постоянным или переменным отношением скоростей.

Связи выполняют множество различных функций, которые можно классифицировать

в соответствии с основной целью механизма:

- Генерация функции : относительное движение между звеньями соединенный с рамой,

- Генерация пути : путь точки трассировки или

- Генерация движения : движение соединительного звена.

5.2 Четырехрычажные механизмы

Одним из простейших примеров связи с ограничениями является четырехзвенный механизм . Различные полезные механизмы могут

формироваться из четырехзвенного механизма с небольшими вариациями, такими

как изменение характера пар, пропорций звеньев, и т. д. . Кроме того, многие механизмы сложных ссылок представляют собой комбинации

двух или более таких механизмов. Большинство четырехзвенных механизмов

относятся к одному из следующих двух классов:

Различные полезные механизмы могут

формироваться из четырехзвенного механизма с небольшими вариациями, такими

как изменение характера пар, пропорций звеньев, и т. д. . Кроме того, многие механизмы сложных ссылок представляют собой комбинации

двух или более таких механизмов. Большинство четырехзвенных механизмов

относятся к одному из следующих двух классов:

- четырехзвенный рычажный механизм и

- кривошипно-кривошипный механизм.

5.2.1 Примеры

Параллелограммный механизм

В параллелограммном четырехзвенном соединении ориентация муфты не меняется в процессе движения. На рисунке показан загрузчик. Очевидно, поведение поддержания параллелизма важно в погрузчик. Ковш не должен вращаться при подъеме и опускании. Соответствующий файл SimDesign — simdesign/loader.sim.

Рисунок 5-4 Механизм фронтального погрузчика

Кривошипно-ползунковый механизм

Четырехзвенный механизм имеет некоторые специальные конфигурации, созданные

сделать одну или несколько ссылок бесконечной по длине.

Рисунок 5-5 Кривошипно-ползунковый механизм

Эта конфигурация переводит вращательное движение в поступательное. один. Большинство механизмов приводятся в движение двигателями, а кривошипы часто используется для преобразования вращательного движения в линейное движение.

Кривошип и поршень

Вы также можете использовать ползунок в качестве входной ссылки и рукоятку в качестве выходная ссылка. В этом случае механизм передает поступательное движение во вращательное движение. Поршни и кривошип во внутреннем двигатель внутреннего сгорания является примером механизма этого типа. соответствующий файл SimDesign — simdesign/combustion.sim.

Рисунок 5-6 Кривошип и поршень

Вы можете задаться вопросом, почему слева есть еще один слайдер и ссылка.

Устройство подачи блоков

Одним из интересных применений кривошипа является устройство подачи блоков. Файл SimDesign можно найти в simdesign/block-feeder.sim

Рисунок 5-7 Устройство подачи блоков

5.2.2 Определения

В ряду планарных механизмов простейшая группа нижней пары механизмы четырехзвенные. A Четырехрычажный механизм состоит из четырех стержневых звеньев и четырех поворотных пар, как показано на рис. 5-8.

Рисунок 5-8 Четырехрычажный механизм

Звено напротив фрейма называется

соединительное звено и звенья шарнирно прикреплены к раме

называются боковыми ссылками . Ссылка, которую можно свободно вращать

360 градусов по отношению ко второму звену будет называться вращать относительно второго звена (не обязательно

Рамка).

Вот некоторые важные концепции механизмов ссылок:

- Кривошип : Боковая тяга, вращающаяся относительно рамы, называется кривошип .

- Кулиса : любое звено , которое не вращается , называется коромыслом .

- Кривошипно-коромысловый механизм : В четырехзвенном рычажном механизме, если более короткая боковая тяга вращается, а другая качается ( т.е. , колеблется), он называется кривошипно-коромысловым механизмом .

- Двухкривошипный механизм : В четырехзвенном рычажном механизме, если обе боковые звенья вращаются, он называется двухкривошипным механизмом .

- Двойной кулисный механизм : В четырехрычажном механизме, если оба боковые звенья качаются, он называется двухрычажным механизмом .

5.2.3 Классификация

Перед классификацией четырехзвенников нам необходимо ввести некоторые

основная номенклатура.

В четырехзвенном соединении мы имеем в виду сегмент линии между петли на заданном звене в виде стержня , где:

- с = длина кратчайшего стержня

- l = длина самого длинного стержня

- p, q = длина промежуточного стержня

Теорема Грасгофа утверждает, что четырехзвенный механизм имеет в точке не менее одно вращающееся звено, если

(5-1)

и все три мобильные ссылки будут качаться, если

(5-2)

Неравенство 5-1 равно критерию Грасгофа .

Все четырехзвенные механизмы попадают в одну из четырех категорий, перечисленных в Таблица 5-1:

| Чемодан | л + верс. р + д | Самый короткий стержень | Тип |

|---|---|---|---|

| 1 | Рамка | Двухкривошипный | |

| 2 | Боковой | Рукоятка коромысла | |

| 3 | Муфта | Двойной коромысло | |

| 4 | = | Любой | Точка изменения |

| 5 | > | Любой | Двойной балансир |

Из таблицы 5-1 видно, что для механизма, имеющего кривошип,

сумма длин его самого короткого и самого длинного звеньев должна быть меньше

или равной сумме длин двух других звеньев. Однако,

это условие необходимое, но недостаточное. Механизмы удовлетворения

это состояние подразделяется на следующие три категории:

Однако,

это условие необходимое, но недостаточное. Механизмы удовлетворения

это состояние подразделяется на следующие три категории:

- Если самая короткая ссылка является боковой, механизм представляет собой кривошипно-кулисный механизм. Кратчайший звено – это кривошип в механизме.

- Когда кратчайшее звено является рамкой механизм, механизм двухкривошипный.

- Когда самая короткая ссылка звено сцепки, механизм двухкоромысловый.

5.2.4 Угол передачи

На рисунке 5-11, если AB является входной ссылкой, сила, приложенная к выходному звену, CD , передается через соединительное звено BC . (То есть, нажав на ссылку CD накладывает силу на ссылку AB , которая передается по ссылке BC .) Для достаточно медленных движений (незначительные силы инерции), сила в соединительном звене чистая растяжение или сжатие (незначительное изгибающее действие) и направлено по г. до н.э. г. . При заданной силе в соединительном звене крутящий момент передается на выходной бар (примерно пункт D ) максимально, когда угол между соединительная шина

Следовательно, угол BCD равен

называется угол передачи .

Следовательно, угол BCD равен

называется угол передачи .(5-3)

Рисунок 5-11 Угол передачи

5.2.5 Мертвая точка

Когда боковое звено, такое как AB на рис. 5-10, выравнивается с соединительным звеном BC , его можно только сжать или

удлиняется муфтой. В этой конфигурации крутящий момент приложен к

ссылка на другой стороне, CD , не может вызвать вращение в ссылке АБ . Поэтому говорят, что эта ссылка находится в мертвой точке (иногда называется точкой переключения ).

Поэтому говорят, что эта ссылка находится в мертвой точке (иногда называется точкой переключения ).

Рисунок 5-10 Мертвая точка

На рис. 5-11, если AB является кривошипом, он может быть выровнен с BC в

полное выдвижение по линии AB 1 C 1 или в

сгибание с AB 2 в сложенном виде Б 2 С 2 . Обозначим угол ADC через

и угол DAB на . Мы используем индекс 1 для

обозначают расширенное состояние и 2 для обозначения изогнутого состояния ссылок AB и BC . В расширенном состоянии ссылка CD не может

вращать по часовой стрелке, не растягивая и не сжимая теоретически

жесткая леска AC 1 . Поэтому ссылка CD не может

перейти в запретную зону ниже C 1 D , и

должен быть в одном из двух

крайние положения; другими словами, ссылка CD находится в экстремуме. А

второй экстремум звена CD приходится на = 1 .

А

второй экстремум звена CD приходится на = 1 .

Обратите внимание, что крайние положения бокового звена происходят одновременно с мертвыми точками противоположного звена.

В некоторых случаях мертвая точка может быть полезна для таких задач, как работа крепления (Рисунок 5-11).

Рисунок 5-11 Рабочее крепление

В других случаях мертвая точка должна быть и может быть преодолена с помощью момента инерции звеньев или с несимметричным развертыванием механизм (Рисунок 5-12).

Рисунок 5-12 Преодоление мертвой точки асимметричным развертывание (двигатель V)

5.2.6 Кривошипно-ползунковый механизм

Кривошипно-ползунковый механизм, широко известный в

двигателей, является частным случаем кривошипа-коромысла

механизм. Обратите внимание, что если качелька 3 на рис.

5-13а очень длинный, его можно заменить

блоком, скользящим в криволинейной прорези или направляющей, как показано на рисунке. Если длина

коромысла бесконечны, направляющая и блок больше не

изогнутый. Скорее, они кажутся прямыми, как показано на рис. 5-13b, а связь принимает форму

обычный кривошипно-ползунковый механизм .

Если длина

коромысла бесконечны, направляющая и блок больше не

изогнутый. Скорее, они кажутся прямыми, как показано на рис. 5-13b, а связь принимает форму

обычный кривошипно-ползунковый механизм .

Рисунок 5-13 Кривошипно-ползунковый механизм

5.2.7 Инверсия кривошипно-ползункового механизма

Инверсия — это термин, используемый в кинематике для обозначения разворота или взаимозаменяемость формы или функции применительно к кинематическим цепям и механизмам. За например, взяв другую ссылку в качестве фиксированной, ползунковая рукоятка механизм, показанный на рис. 5-14а, можно инвертировать в механизмы, показанные на рис. 5-14b, c и d. Другой примеры можно найти в применении этих механизмов. За например, механизм насосного устройства на рис. 5-15 такой же, как на рис. 5-14b.

Рисунок 5-14 Инверсии кривошипно-золотникового механизма

Рисунок 5-15 Насосное устройство

Имейте в виду, что инверсия механизма не меняет

движения его звеньев относительно друг друга, но не изменяет их

абсолютные движения.

Содержание

- Полное оглавление

- 1 Физические принципы

- 2 Механизмы и простые машины

- 3 Подробнее о машинах и механизмах

- 4 Базовая кинематика твердых тел со связями

- 5 плоских соединений

- 5.1 Введение

- 5.1.1 Что такое механизмы связи?

- 5.1.2 Функции связей

- 5.2 Четырехрычажные механизмы

- 5.2.1 Примеры

- 5.2.2 Определения

- 5.2.3 Классификация

- 5.2.4 Угол передачи

- 5.2.5 Мертвая точка

- 5.2.6 Кривошипно-ползунковый механизм

- 5.2.7 Инверсия кривошипно-ползункового механизма

- 5.2.2 Определения

- 5.1.1 Что такое механизмы связи?

- 6 кулачков

- 7 передач

- 8 Другие механизмы

- Индекс

- Ссылки

- 1 Физические принципы

Плоские четырехзвенники — основные расчетные параметры

Плоские четырехзвенники — основные расчетные параметры

Стефан Гесснер

Факультет машиностроения, Университет прикладных наук, Дортмунд, Германия.

Ключевые слова : цепь R3; кривошип-коромысло; коромысло-рукоятка; четырехбарный; четыре бара; планарный механизм; связь; Грасхоф; предельные углы;

Аннотация

Плоский четырехзвенный механизм классифицируется по правилу Грасгофа. Для практически важного кривошипно-коромыслового механизма вводятся шесть зависимых конструктивных параметров. Выводятся и обсуждаются соответствующие уравнения ограничений.

Введение

Четырехзвенниковый механизм является наиболее простым механизмом, имеющим подвижность только одного и вращательного шарниров. Он состоит из четырех бинарных звеньев — стержней, соединенных друг с другом четырьмя вращающимися шарнирами. В связи с последним фактом его также называют механизмом 4R .

Рис.1: Четырехзвенник Одно из четырех звеньев является фиксированным и называется рамой . Если звено, соединенное с рамой, может полностью вращаться, оно называется кривошипом . В противном случае он может вращаться только между двумя угловыми пределами и называется коромысло . Плавающее звено, противоположное раме, называется муфтой и функционирует как соединительный стержень между соседними звеньями.

В противном случае он может вращаться только между двумя угловыми пределами и называется коромысло . Плавающее звено, противоположное раме, называется муфтой и функционирует как соединительный стержень между соседними звеньями.

Параметры конструкции

Четырехзвенниковая связь однозначно определяется четырьмя длинами звеньев a, b, c, da, b, c, da, b, c, d. Есть только два ограничения относительно этих значений.

Для успешной сборки стержня длина самого длинного звена должна быть меньше суммы длин трех других звеньев.

lmax Совет по программированию: Большинство языков программирования предлагают функции min и max . Таким образом, удвоив левые части неравенств (1) и (2), мы можем легко закодировать

Таким образом, удвоив левые части неравенств (1) и (2), мы можем легко закодировать

2*max(a,b,c,d) < a + b + c + d // (1) 2*min(a,b,c,d) + 2*max(a,b,c,d) < a + b + c + d // (2) Grashof

без необходимости отфильтровывать оставшиеся длины ссылок в правой части (1) и (2).

Классификация

Сцепления с четырьмя звеньями можно классифицировать по правилу Грасгофа (2). Если соотношение между левой и правой частями уравнения (2) составляет 90 584 меньше, чем 90 585, четырехзвенниковая связь является полностью вращающейся. Если есть больше, чем , связь не может полностью вращаться. В особом случае соотношения 90 584 и 90 585 связь может полностью вращаться. За один оборот он не менее двух раз примет позу, в которой все четыре бинарных звена коллинеарны. Говорят, что в этой конфигурации связь 90 538 умножается на 90 539 (рис. 2).

Modler [3] и Mc.Carthy [2] ввели более подробные параметры классификации. 2}{2cd}\ \,.cosψmax=2cdc2+d2−(b+a)2и cosψmin=2cdc2 +d2−(b–a)2.(3) 92}{2(b-a)d}cosφmax=2(b+a)d−c2+d2+(b+a)2и cos (φмин−180∘)=2(b−a)d−c2+d2+(b–a)2(4 )

2}{2cd}\ \,.cosψmax=2cdc2+d2−(b+a)2и cosψmin=2cdc2 +d2−(b–a)2.(3) 92}{2(b-a)d}cosφmax=2(b+a)d−c2+d2+(b+a)2и cos (φмин−180∘)=2(b−a)d−c2+d2+(b–a)2(4 )

Гораздо больший интерес, чем явные угловые пределы, представляют угловые диапазоны в течение одного полного цикла.

Рис.3: Угловые области коромысла и кривошипа при движении в одном направленииРабочий угловой диапазон коромысла называется ψ0\\psi\_0ψ0 и соответствует угловому диапазону кривошипа φ0\\varphi\_0φ0 во время отслеживания движение, когда кривошип и коромысло движутся в одном направлении (против часовой стрелки на рис.3). На обратном пути они бегут в разные стороны. 9\\circ-\\alpha}\\,.tbtf=180∘−α180∘+α.(5 )

Таким образом, если α\\alphaα не равно 0°, кривошипу требуется разное время для поворота коромысла. вперед и назад движение.

Расширенный набор параметров проектирования

Степень неравномерности, выраженная отношением tf/tbt\_f/t\_btf/tb, а также угловой диапазон ψ0\\psi\_0ψ0 коромысла очень значимые параметры конструкции с точки зрения инженера.

Таким образом, добавив ψ0\\psi\_0ψ0 и α\\alphaα к четырем длинам звеньев a,b,c,da, b,c,da,b,c,d, мы получим шесть расчетных параметров. Между ними должно быть два уравнения связи, поскольку для однозначного определения кривошипно-коромыслового механизма достаточно всего четырех параметров. 92\\frac{\\psi\_0}{2}a2cos22α+b2sin22α= c2sin22ψ0(6)

Полупрямоугольный треугольник ΔB0B1B2\\Delta B\_0 B\_1 B\_2ΔB0B1 B2 на рис.4 показывает соотношение между углами ψ0,β\\psi\_0, \\betaψ0,β и γ\\gammaγ

sin(β+γ)=cosψ02andcos(β+γ)=sinψ02,sin(\\beta+\\gamma) = \\cos\\frac{\\psi\_0}{2}\\quad и \\quad cos (\\beta+\\gamma) = \\sin\\frac{\\psi\_0}{2}\\,sin(β+γ)=cos2ψ0andcos( β+γ)=sin2ψ0,, который может быть разрешен для cosγ\\cos\\gammacosγ с использованием тождеств сложения углов

cosγ=sinψ02cosβ+cosψ02sinβ.cos\\gamma = \\sin\\frac{\\psi\_0}{2}\\cos\\beta + \\cos\\frac{\\psi\_0}{2} \\sin\\beta\\,.cosγ=sin2ψ0cosβ+cos2ψ0sinβ. (7)

(7)Из треугольника ΔA0B1B2\\Delta A\_0 B\_1 B\_2ΔA0B1B2 мы можем извлечь тригонометрические отношения

s0sinβ=(b−a)sinαand(b−a)cosα+s0cosβ=b+awiths0=2csinψ02,s\_0\\sin\\beta = (b-a)\\sin\\alpha\\quad and\\quad ( ba)\\cos\\alpha + s\_0\\cos\\beta = b+a\\quad with\\quad s\_0 = 2 c\\sin\\frac{\\psi\_0}{2 }\\, s0sinβ=(b−a)sinαand(b−a)cosα+s0cosβ=b+awith0=2csin2ψ0 , 92\\frac{\\psi\_0}{2}a2cos2(2ψ0−2α)+b2 sin 2 (2 ψ 0 − 2 α) = d 2 sin 2 2 ψ 0 ( 10)При проектировании кривошипно-коромыслового механизма можно выбрать значения четырех из шести расчетных параметров a,b,c,d,α,ψ0a, b, c, d, \\alpha, \\psi\_0a,b ,с,г,α,ψ0. Недостающие два могут быть определены двумя уравнениями связи из (6), (9) или (10).

Примечание. Пожалуйста, соблюдайте правило Грасгофа (aaa – самая короткая длина), а также три особых случая, приведенных ниже! 92\\quad и \\quad a = c\\sin\\frac{\\psi\_0}{2}b2-a2= d2-c2 anda=csin2ψ0(13)

В дополнение к ψ0\\psi\_0ψ0 и α=0\\alpha=0α=0 может быть любая комбинация двух длин звеньев.

Такая схема обеспечивает очень высокую скорость прямого ходя и медленный возврат. Применяется также в установках для упаковки.

Такая схема обеспечивает очень высокую скорость прямого ходя и медленный возврат. Применяется также в установках для упаковки.

Окончательное профилирование кулис.

Окончательное профилирование кулис.