Контроль зубчатых колес: Современные методы контроля качества цилиндрических зубчатых колес

alexxlab | 06.01.1990 | 0 | Разное

Современные средства контроля линейно-угловых параметров зубчатых колес

В большинстве современных изделий, выпускаемых предприятиями машиностроения и приборостроения, используются зубчатые передачи, которые в конструктивном, технологическом и метрологическом отношении являются одними из наиболее сложных элементов машин и механизмов. Рост требований к качеству зубчатых колес приводит к непрерывному совершенствованию и усложнению методов их проектирования, технологий изготовления, средств и методов контроля. Решить задачу контроля качества зубчатых колес помогают приборы, созданные российскими специалистами.

И. В. Сурков, к.т.н., доцент, член-корреспондент Метрологической Академии России, директор, М. В. Мягкова, магистр техники и технологии, ведущий специалист по зубоизмерительным прибораfм и системам, ЗАО «ЧелябНИИконтроль», г. Челябинск (Россия)

Современные средства контроля линейно-угловых параметров зубчатых колес

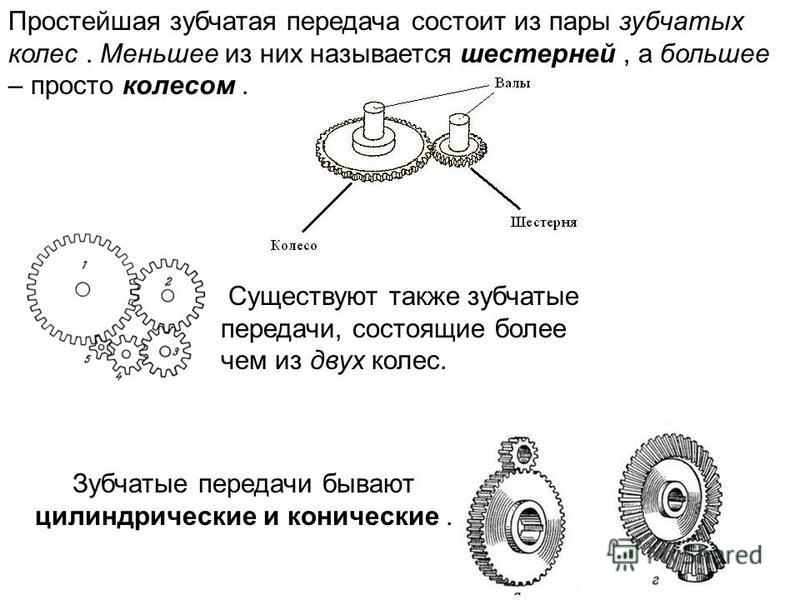

Использование зубчатых колес по видам передач можно оценить примерно следующим образом: цилиндрические зубчатые колеса с внешними зубьями — 85–90% от общего количества, из них около 97% — прямозубые; цилиндрические колеса с внутренними зубьями, в основном прямозубые — 3–4%; конические прямозубые — 6–7%; конические с круговыми зубьями — около 1%.

Ограниченность формата журнальной статьи не позволяет подробно рассказать обо всех существующих на сегодня средствах и методах контроля геометрических параметров зубчатых колес. Учитывая вышеизложенные данные о широте использования различных видов зубчатых передач, в данной статье сначала кратко рассмотрим наиболее распространенные «традиционные» средства контроля цилиндрических зубчатых колес, а затем проведем анализ функциональных возможностей новых зубоизмерительных приборов и систем, а также особенностей методик выполнения измерений.

При контроле зубчатых колес помимо универсальных и специальных средств измерения типовых геометрических параметров (размеров элементов: диаметра отверстий, валов; расстояний между торцами; отклонений от перпендикулярности или параллельности и т. д.) применяют большое число специализированных приборов контроля параметров, характеризующих эксплуатационные показатели зубчатого зацепления. В соответствии со стандартами, действующими в Российской Федерации (табл.

Основные измеряемые параметры цилиндрических зубчатых колес (ГОСТ 1643–81) | ||||

|---|---|---|---|---|

Нормы | Измеряемый параметр | Обозначение | Степень точности | Номинальный модуль, мм |

Кинематической точности | Кинематическая погрешность | Fir | 3–8 | 1…25 |

Накопленная погрешность шага колеса | FPr | 3–8 | 1…25 | |

Накопленная погрешность k шагов | F | 3–8 | 1…25 | |

Радиальное биение зубчатого венца | Pkr | 3–12 | 1…55 | |

Колебание длины общей нормали | Frr | 3–8 | 1…40 | |

Колебание измерительного межосевого расстояния за оборот колеса | FυWr | 5–12 | 1…16 | |

Плавности работы | Местная кинематическая погрешность колеса | Fir | 3–8 | 1…25 |

Погрешность профиля зуба | fir | 3–8 | 1…25 | |

Отклонение шага зацепления | ffr | 3–12 | 1…55 | |

Отклонение шага | f | 3–12 | 1…55 | |

Колебание измерительного межосевого расстояния на одном зубе | Pbr | 5–12 | 1…16 | |

контакта зубьев | Погрешность направления зуба | f | 3–12 | 1…55 |

Суммарное пятно контакта | Ptr | 3–11 | 1…55 | |

бокового зазора | Гарантированный боковой зазор | fir | 3–12 | 1…55 |

Наименьшее отклонение толщины зуба | Fβr | 3–12 | 1…55 | |

Кратко приборы контроля линейно-угловых параметров зубчатых колес можно классифицировать следующим образом:

по конструктивному исполнению: на накладные и станковые.

по степени механизации и автоматизации: на ручные, механизированные, автоматизированные (от ручных с цифровым отсчетом до измерительных систем с компьютерным управлением), автоматические; по степени специализации: на однопараметрические и многопараметрические; специальные, специализированные и универсальные; по месту в производственном процессе: на приборы для входного, технологического и приемочного контроля. На предприятиях машиностроения и приборостроения сегодня применяется широкая номенклатура средств измерения линейно-угловых параметров зубчатых колес. Это в основном ручные неавтоматизированные средства измерения и приборы, выпущенные советскими инструментальными заводами в 60-80-х годах прошлого века. Эти приборы не только морально устарели, но и в результате длительной эксплуатации потеряли свои точностные характеристики.

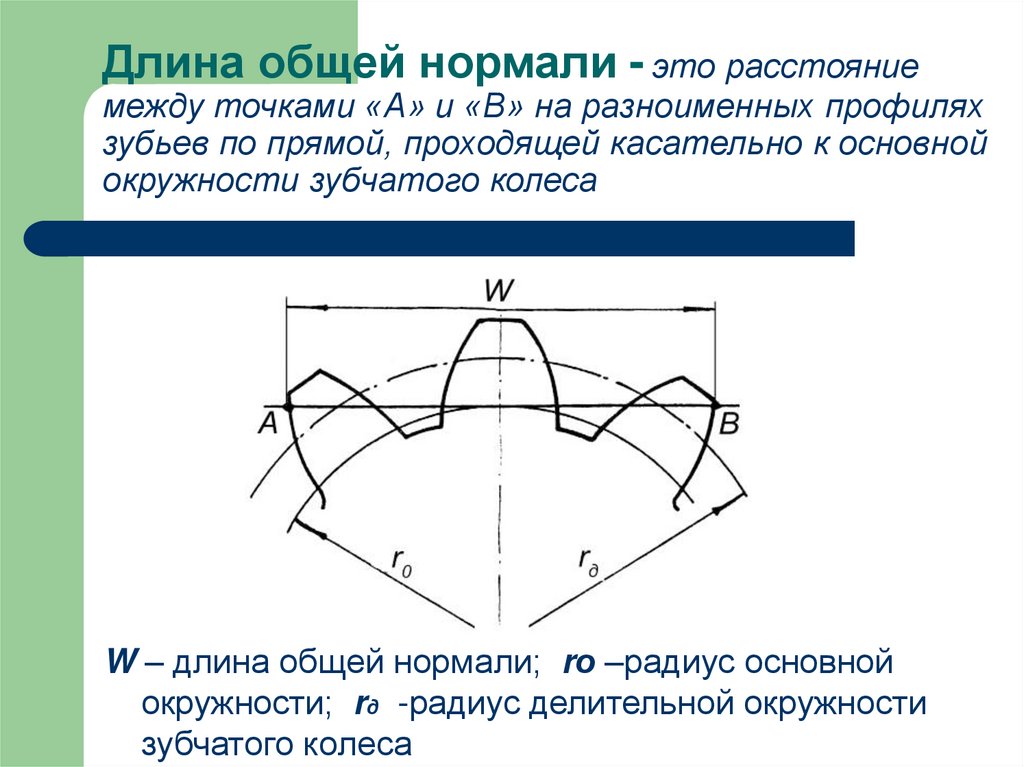

Измерение параметров, характеризующих кинематическую точность

Годность зубчатого колеса по нормам кинематической точности может быть полностью определена при контроле радиального биения зубчатого венца Fr (радиальная составляющая) и колебания длины общей нормали Fυwr (тангенциальная составляющая). Для контроля радиального биения зубчатого венца применяется прибор Б-10 М выпускаемый Челябинским инструментальным заводом (ООО НПП ЧИЗ). Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой Б-10 М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы, имеющие две параллельные плоскости, соприкасающиеся с профилями зубьев. Например, измерение длины общей нормали может осуществлять с помощью микрометров, выпускаемых Кировским заводом «Красный инструментальщик» (КРИН), а также нормалемерами БВ-5045 и БВ-5046, которые изготавливались Ленинградским инструментальным заводом (в настоящее время ОАО «ИЗМЕРОН»).

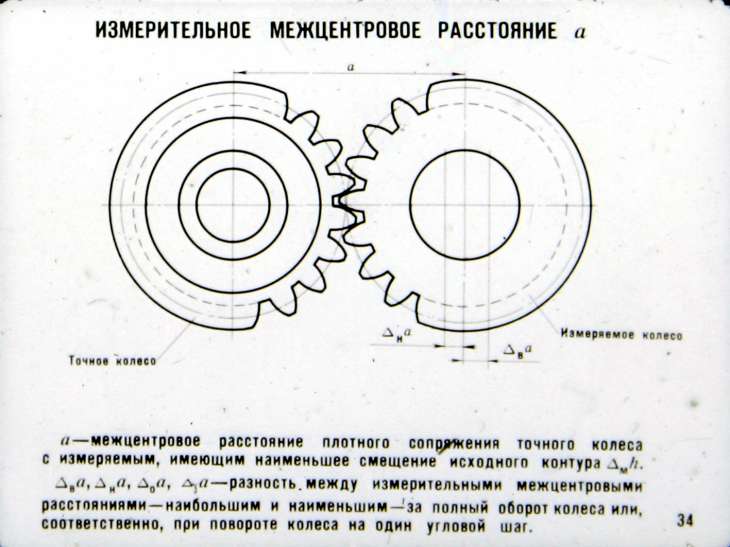

Для контроля радиального биения зубчатого венца применяется прибор Б-10 М выпускаемый Челябинским инструментальным заводом (ООО НПП ЧИЗ). Измерение радиального биения осуществляется за счет измерительных наконечников специальной формы и размера: в виде конуса с углом 40° для контроля колес внешнего зацепления и в виде шарика для колес внутреннего зацепления. Путем дискретного проворачивания зубчатого колеса вручную наконечник последовательно вводится в каждую впадину. Разность положений наконечника за полный оборот колеса характеризует величину радиального биения зубчатого венца. Дополнительно прибор может комплектоваться наладкой Б-10 М.03 для контроля направления контактной линии зубчатых колес. Для измерения колебания длины общей нормали применяются приборы, имеющие две параллельные плоскости, соприкасающиеся с профилями зубьев. Например, измерение длины общей нормали может осуществлять с помощью микрометров, выпускаемых Кировским заводом «Красный инструментальщик» (КРИН), а также нормалемерами БВ-5045 и БВ-5046, которые изготавливались Ленинградским инструментальным заводом (в настоящее время ОАО «ИЗМЕРОН»). Для определения кинематической погрешности колеса и передачи используют прибор для комплексного однопрофильного контроля БВ-5094 (ООО НПП ЧИЗ). Специалисты ЗАО «ЧелябНИИконтроль» (этот институт совместно с ООО НПП ЧИЗ входит в промышленный холдинг «Челябинский инструмент») осуществляют ретрофитинг этого прибора: устанавливаются новые круговые энкодеры, электронные блоки, прибор комплектуется персональным компьютером со специализированным программным обеспечением. Для измерений колебаний межосевого расстояния за оборот (комплексный двухпрофильный контроль) применяют межцентромеры МЦ-160, МЦ-400 (рис. 4) и МЦ-800, выпускаемые ООО НПП ЧИЗ и ЗАО «ЧелябНИИконтроль». Приборы оснащаются наладками для контроля насадных и валковых колес, существуют также варианты ручного, механизированного и автоматизированного исполнения приборов.

Для определения кинематической погрешности колеса и передачи используют прибор для комплексного однопрофильного контроля БВ-5094 (ООО НПП ЧИЗ). Специалисты ЗАО «ЧелябНИИконтроль» (этот институт совместно с ООО НПП ЧИЗ входит в промышленный холдинг «Челябинский инструмент») осуществляют ретрофитинг этого прибора: устанавливаются новые круговые энкодеры, электронные блоки, прибор комплектуется персональным компьютером со специализированным программным обеспечением. Для измерений колебаний межосевого расстояния за оборот (комплексный двухпрофильный контроль) применяют межцентромеры МЦ-160, МЦ-400 (рис. 4) и МЦ-800, выпускаемые ООО НПП ЧИЗ и ЗАО «ЧелябНИИконтроль». Приборы оснащаются наладками для контроля насадных и валковых колес, существуют также варианты ручного, механизированного и автоматизированного исполнения приборов.

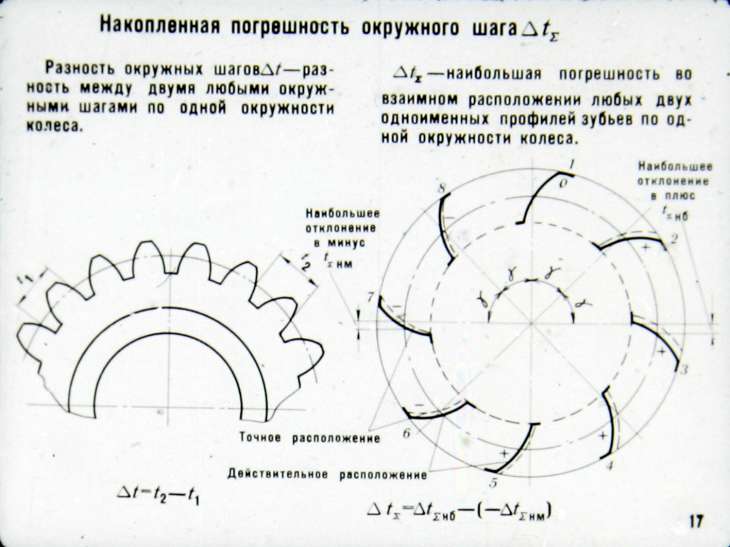

Измерение параметров, характеризующих плавность работы

Для определения отклонений шагов ftr, а более правильно — отклонений шага от средней величины по колесу, обрабатывают результаты измерения всех шагов при использовании накладных приборов. Разность шагов определяют с помощью накладных шагомеров, выпускаемых заводом «ИЗМЕРОН» шагомер БВ-5070. Переход на другой измеряемый параметр или вид измеряемого колеса осуществляется сменой измерительных головок.

Разность шагов определяют с помощью накладных шагомеров, выпускаемых заводом «ИЗМЕРОН» шагомер БВ-5070. Переход на другой измеряемый параметр или вид измеряемого колеса осуществляется сменой измерительных головок.

Для определения погрешности профиля зубчатых колес f fr применяют в основном эвольвентомеры. Принцип измерения заключается в сопоставлении теоретической эвольвентой кривой, воспроизводимой точной механикой прибора, с реальной эвольвентой измеряемого зубчатого колеса. По принципиальной схеме воспроизведения теоретической эвольвентой кривой приборы разделяют на индивидуально-дисковые и универсальные. В метрологических лабораториях в основном используют снятые с производства эвольвентомеры БВ-5032, БВ-5062, КЭУ-М (ООО НПП ЧИЗ) и VG450 (Carl Zeiss.

Возобновление производства механических эвольвентомеров вряд ли целесообразно. За последние 7 лет интерес к возможности изготовления ЗАО «ЧелябНИИконтроль» нового прибора КЭУ-М проявили только 3 потенциальных покупателя. Прибор очень трудоемок в производстве, и при столь низком спросе выпуск единичных экземпляров — слишком длительный и дорогостоящий процесс. Как будет подробно описано ниже, выход состоит в создании нового поколения многопараметрических универсальных приборов и измерительных систем модульной конструкции, одной из функциональных возможностей которых является измерение погрешности профиля зубчатых колес ffr.

Прибор очень трудоемок в производстве, и при столь низком спросе выпуск единичных экземпляров — слишком длительный и дорогостоящий процесс. Как будет подробно описано ниже, выход состоит в создании нового поколения многопараметрических универсальных приборов и измерительных систем модульной конструкции, одной из функциональных возможностей которых является измерение погрешности профиля зубчатых колес ffr.

Измерение параметров, характеризующих полноту контакта

Для измерения суммарного пятна контакта (обычно — после некоторой приработки зубчатой передачи) используют краску или клейкую ленту, наносимую на боковую поверхность зуба. После обката оценивают в процентах размеры отпечатка по отношению к длине и высоте рабочей поверхности зуба.

Как уже отмечалось, для контроля направления контактной линии зубчатых колес может использоваться биениемер Б-10 М (ООО НПП ЧИЗ) с дополнительной наладкой Б-10 М.03.

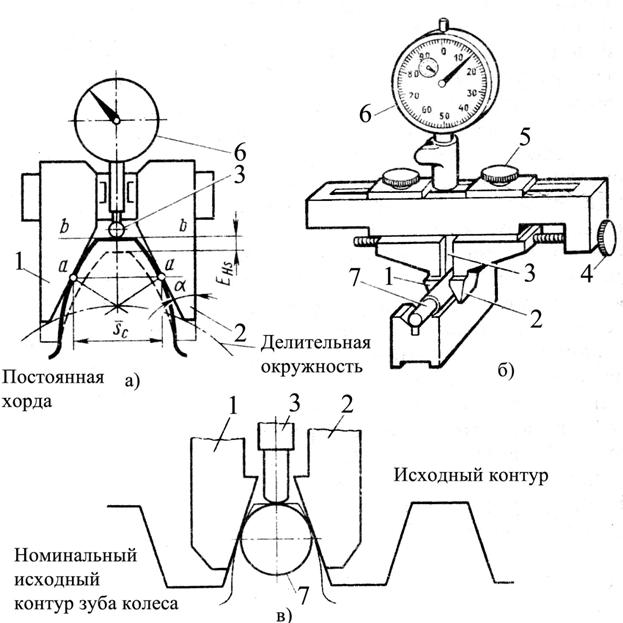

Измерение параметров, характеризующих боковой зазор

Гарантированный боковой зазор jnmin между нерабочими боковыми поверхностями зубьев колес определяют в собранной передаче с помощью щупа либо путем измерения толщины свинцовой проволочки, заложенной со стороны не рабочих поверхностей и обжатой в процессе обката. Наиболее распространенным прибором для измерения толщины зуба является штангензубомер. Более подробно о конструкции традиционных измерительных приборов и методах контроля цилиндрических зубчатых колес можно прочитать в классическом труде профессора Б. А. Тайца. Особенности контроля конических зубчатых колес (в авиационной промышленности) также описаны в литературе. Наметившийся в последние годы рост выпуска продукции предприятиями машиностроительного комплекса требует не только обновления парка технологического оборудования, но и закупки новых приборов и систем технического контроля. Правда, мировые тенденции развития систем контроля, с одной стороны, и сокращение кадров квалифицированных метрологов и контролеров, с другой, требуют создания многофункциональных систем и приборов с высокой степенью автоматизации, особенно в области обработки метрологической и технологической информации. Очевидно, что на машиностроительных предприятиях необходимо внедрять новые методы и средства контроля, в том числе наиболее эффективные на сегодняшний день координатные измерительные машины (КИМ) различных компоновок и типоразмеров.

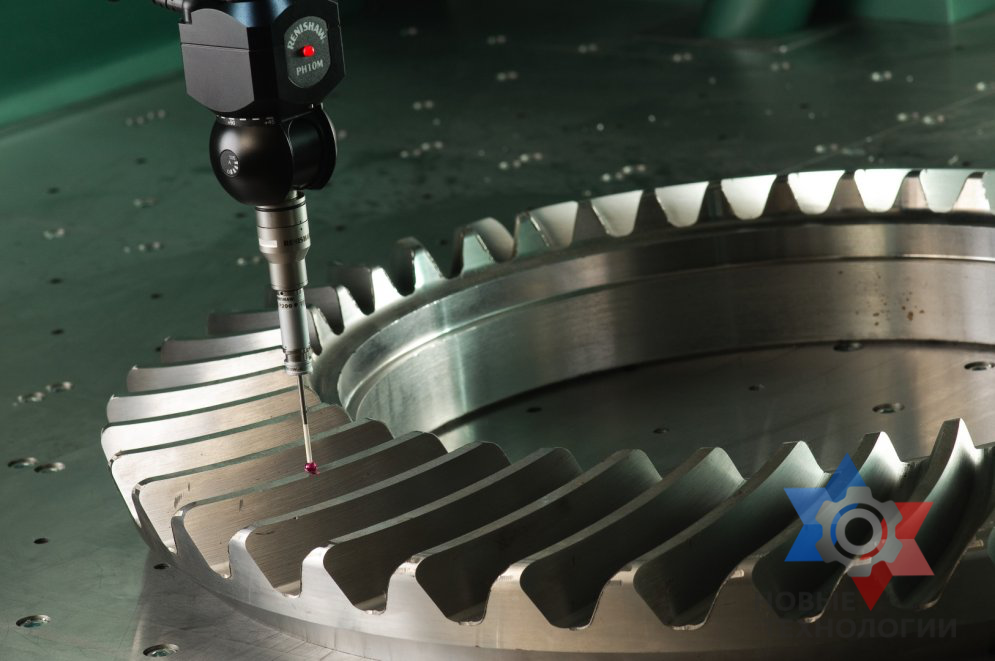

Наиболее распространенным прибором для измерения толщины зуба является штангензубомер. Более подробно о конструкции традиционных измерительных приборов и методах контроля цилиндрических зубчатых колес можно прочитать в классическом труде профессора Б. А. Тайца. Особенности контроля конических зубчатых колес (в авиационной промышленности) также описаны в литературе. Наметившийся в последние годы рост выпуска продукции предприятиями машиностроительного комплекса требует не только обновления парка технологического оборудования, но и закупки новых приборов и систем технического контроля. Правда, мировые тенденции развития систем контроля, с одной стороны, и сокращение кадров квалифицированных метрологов и контролеров, с другой, требуют создания многофункциональных систем и приборов с высокой степенью автоматизации, особенно в области обработки метрологической и технологической информации. Очевидно, что на машиностроительных предприятиях необходимо внедрять новые методы и средства контроля, в том числе наиболее эффективные на сегодняшний день координатные измерительные машины (КИМ) различных компоновок и типоразмеров. Положенный в основу работу КИМ координатный метод измерения является наиболее универсальным и может эффективно применяться для автоматизированного контроля широкой номенклатуры деталей (в том числе зубчатых колес различного профиля). Для оценки точности КИМ используют группу показателей по ISO10360-2, один из которых — максимальная допустимая погрешность линейного измерения. Она рассчитывается как MPEE= A+L/K, где A — постоянная часть погрешности (для КИМ средней точности A=2…3 мкм, для высокоточных A≤1 мкм), L — длина измерения, K — коэффициент, определяющий величину накопленной части погрешности. Учитывая, что MPEE — это только половина нормируемой величины погрешности (2σ), для анализа метрологических возможностей КИМ надо использовать удвоенное значение MPEE (2 MPEE ≤ 1/3 TL, где TL — допуск на контролируемый параметр).

Положенный в основу работу КИМ координатный метод измерения является наиболее универсальным и может эффективно применяться для автоматизированного контроля широкой номенклатуры деталей (в том числе зубчатых колес различного профиля). Для оценки точности КИМ используют группу показателей по ISO10360-2, один из которых — максимальная допустимая погрешность линейного измерения. Она рассчитывается как MPEE= A+L/K, где A — постоянная часть погрешности (для КИМ средней точности A=2…3 мкм, для высокоточных A≤1 мкм), L — длина измерения, K — коэффициент, определяющий величину накопленной части погрешности. Учитывая, что MPEE — это только половина нормируемой величины погрешности (2σ), для анализа метрологических возможностей КИМ надо использовать удвоенное значение MPEE (2 MPEE ≤ 1/3 TL, где TL — допуск на контролируемый параметр).

Внедрение методики координатных измерений в производство сдерживается из-за ряда факторов:

Высокая стоимость новой КИМ (100…200 тыс. евро для машины средней точности и свыше 500 тыс. евро для высокоточного оборудования) и программного обеспечения (примерно 10…15 тыс. евро за базовое программное обеспечение (ПО) и по 5…10 тыс. евро дополнительно за каждый специализированный программный модуль, например, для контроля зубчатых колес, турбинных лопаток и т. д.). Понятно, что с помощью относительно «недорогих» универсальных КИМ средней точности трудно обеспечить возможность контроля части параметров зубчатых колес даже по 6 или 7 степеням точности.

евро для высокоточного оборудования) и программного обеспечения (примерно 10…15 тыс. евро за базовое программное обеспечение (ПО) и по 5…10 тыс. евро дополнительно за каждый специализированный программный модуль, например, для контроля зубчатых колес, турбинных лопаток и т. д.). Понятно, что с помощью относительно «недорогих» универсальных КИМ средней точности трудно обеспечить возможность контроля части параметров зубчатых колес даже по 6 или 7 степеням точности.

Большая часть КИМ и ПО поставляются на рынки стран СНГ зарубежными производителями (DEA, Zeiss, Coord3, Delcam и т. д.), что увеличивает время получения заказчиками оборудования и запчастей, ставит предприятия (в том числе оборонные) в зависимость от политической конъюнктуры и законодательных ограничений других государств. В России универсальные КИМ серийно выпускает только одно предприятие — фирма «ЛА-ПИК».

Отсутствие на большинстве машиностроительных предприятиях подготовленных кадров: инженеров-метрологов, контролеров, операторов-наладчиков КИМ. Нет целевых образовательных программ по подготовке и переподготовке специалистов в области автоматизации технического контроля и координатной метрологии. Практически отсутствует методическое обеспечение координатной метрологии: нет утвержденных стандартов, технических условий, методик выполнения координатных измерений типовых деталей. В открытом доступе отсутствует информация о математических моделях и алгоритмах, положенных в основу координатных методов контроля сложнопрофильных деталей, в том числе зубчатых колес.

Нет целевых образовательных программ по подготовке и переподготовке специалистов в области автоматизации технического контроля и координатной метрологии. Практически отсутствует методическое обеспечение координатной метрологии: нет утвержденных стандартов, технических условий, методик выполнения координатных измерений типовых деталей. В открытом доступе отсутствует информация о математических моделях и алгоритмах, положенных в основу координатных методов контроля сложнопрофильных деталей, в том числе зубчатых колес.

Контроль точности зубчатых колес

Оглавление:

- В зависимости от поставленных целей управление механизмами становится приемлемым (окончательным) и техническим. На момент принятия управления. Соблюдайте требования к точности колес, в зависимости от назначения коробки передач. Использование технических средств управления Во время координации технических операций и определения причины брака. В последнее время активный контроль передач был использован, а результат был использован для управления процессом (Его подстройка, переключение режима обработки и т.

Например, устройство BV-4011 является вспомогательным регулятором для зубофрезерного станка ENIMS-5312. он Контролирует смещение исходного контура и изменения положения филе у корня зуба. Устройство БВ-5014 предназначено для контроля осевых ступеней Для наладки колес (от 2 до 12 мм модулей) и технических процессов передаточно-грабельного станка КЗТС-5076. Точность передачи проверяется различными методами и средствами, поэтому установлены ST STV 641-77, ST SEV 311-76 и ST SEV 186-75. Сложный и несколько вариантов индикатора точности на элемент зубчатого (червячного) колеса.

Большинство регуляторов осуществляют контроль после обработки, когда величина воздействия на регулятор машины зависит от результата контроля. Людмила Фирмаль

Выбор показателей для контроля качества Передача зависит от условий производства, точности колеса, назначения, размера, выходной мощности и других факторов. комплекс В таблице ниже приведены показатели точности для цилиндрических зубчатых колес и зубчатых колес. 1. Червяк, червячное колесо, комплекс управления редуктором Это указано в таблице. 3. Все установленные системы, используемые для передачи и передачи, эквивалентны.

1. Червяк, червячное колесо, комплекс управления редуктором Это указано в таблице. 3. Все установленные системы, используемые для передачи и передачи, эквивалентны.

Тем не менее, сложный Не равны Наиболее полная информация о пригодности колеса для каждого из трех критериев и типе сопряжения представлена комплексом. (Функция) индикатор. Комплексными показателями являются максимальная погрешность движения колеса G -g и передачи G -Og, периодическая погрешность колеса, Передача г * og, периодическая погрешность частоты передаточного числа 12pg общая точка контакта и гарантированный боковой зазор n- Каждый последующий комплекс важен, но является частью основной ошибки.

Следовательно, допуск и отклонение показателя составляют Полностью выявляет фундаментальные ошибки, установленные стандартами меньшими, чем комплексные показатели. Управление колесами и шестернями всех индикаторов установленных составных банок с накопленной погрешностью шага меньше кинематической погрешности и т. rlg-1yy в 1G 2-6 2-6 4—8 7-12 Эксплуатация 23 19 14 и 18 Червячное колесо 4 1p1g 2-7 8-12 6-8 8-12 22 и 20 пар или редуктор GCRG Год 2-8 V .1 пара или снаряжение 2-12 41, 40 и 42.

rlg-1yy в 1G 2-6 2-6 4—8 7-12 Эксплуатация 23 19 14 и 18 Червячное колесо 4 1p1g 2-7 8-12 6-8 8-12 22 и 20 пар или редуктор GCRG Год 2-8 V .1 пара или снаряжение 2-12 41, 40 и 42.

Пар или редуктор в неконтролируемой конфигурации оси ag- Chl 2-12 Производитель с системой управления производством гарантирует требуемую точность продукта. При выборе комплекса для приемо-сдаточного контроля необходимо учитывать следующие общие моменты: 1. Необходимо отдавать приоритет сложным индикаторам, чтобы можно было оценить общую погрешность передачи. Оценивать Желательно контролировать кинематическую погрешность с помощью вибрации шестерни и шестерни, следующей гармоники Анализировать, то есть контролировать весь спектр периодических ошибок. 2.

Взаимозаменяемые детали и сборочные единицы примеры эквивалентных возможностей замены свойств сборки и любых других подобных экземпляров доступны в серийном и массовом производстве машин. Людмила Фирмаль

Полная оценка точности колеса может быть получена путем тестирования на измерительном колесе.

Например, вместо того, чтобы измерять накопленную ошибку шага с помощью устройства с углом зрения, Определение величины накопления в соответствии с результатом измерения равномерности шага. Контроль смещения исходного контура, а не контроль размера Коммерческий и т. Д. Рекомендуемый набор для испытаний цилиндрических зубчатых колес, используемых в машиностроении, приведен в таблице. 4. Эти рекомендации Это показатель, который можно корректировать в зависимости от производственной ситуации.

Стандарт установить, если индикатор Кинематическая точность, плавное движение или контакт зубьев колеса соответствуют стандартным и селективным требованиям сборки На высоте не требуется контроль кинематической точности, плавности или точки контакта зубчатой передачи. Цель стандартов точности Нет никаких требований к стандартному управлению окончательно собранным зубчатым колесом, кинематической точностью, плавностью работы или контактом зуба. Это необходимо.

Это необходимо.

Смотрите также:

Решение задач по метрологии с примерами

Manufacturing Intelligence | Hexagon

Skip to Main Content

English

-

Industries

-

Solutions

-

Products

-

Support & Success

-

Resources

-

Company

English

Tab Close Content Button

Alert

The page is not available in your preferred language.

English

- English

- Čeština

- Deutsch

- Español

- Français

- Italiano

- Magyar

- Nederlands

- Polski

- Português

- Românește

- Suomi

- Svenska

- Türkçe

- Русский язык

- ภาษาไทย

- 한국어

- 日本語

Select your preferred language from the list below. We will show you content in your preferred language when available, otherwise we will show English.

We will show you content in your preferred language when available, otherwise we will show English.

Preferred Language

- Bahasa Indonesia

- Čeština

- Dansk

- Deutsch

- English

- Español

- Français

- Italiano

- Magyar

- Nederlands

- Polski

- Português

- Românește

- Suomi

- Svenska

- Türkçe

- Русский язык

- ภาษาไทย

- 한국어

- 日本語

To explore content available in a specific language, visit the page language directory.

100% EV: accelerating electrification

Discover a faster, more integrated, sustainable approach to the design, development and production of electric vehicles.

Make it smarter

Today’s manufacturers are looking for smarter ways to improve quality and productivity.

Hexagon’s Manufacturing Intelligence division empowers customers to put data to work throughout the product manufacturing lifecycle, digitally transforming operations to improve productivity and efficiency while embedding quality throughout the process.

Our technologies enable manufacturers to access, analyse and actively leverage data from all key stages of the manufacturing process to empower better decision-making. Our knowledge and experience provides customers with the tools – and the confidence – to accelerate innovation and reduce time-to-market while delivering quality products.

Industries

While specific industries have their own unique challenges and motivations, productivity is central to manufacturers across the board. Continuously improving productivity is essential for competitive success.

Continuously improving productivity is essential for competitive success.

Hexagon’s Manufacturing Intelligence division helps customers put data to work to improve productivity and efficiency while embedding quality throughout the product lifecycle.

Our manufacturing intelligence technology enables manufacturers to access, analyse and actively use data from all the key stages of the manufacturing process. Through an unparalleled portfolio of digital manufacturing technologies spanning CAE solutions for design and engineering, CAD CAM and complementary software for production applications, metrology hardware and software solutions, as well as data management and analytics tools, we empower technology users throughout the process with deep and actionable insight into product quality, ensuring that quality drives productivity.

Together, our manufacturing intelligence software solutions create a digital thread throughout the manufacturing process, enabling the entire organisation to take a holistic approach and work together with speed and confidence to achieve the desired outcomes.

Our hardware solutions use metrology to bring real-world physical attributes to the digital thread to improve the accuracy of operations. The digital thread ties together a connected ecosystem for manufacturing and, with the addition of domain expertise and intelligence, enables continuous learning and improvement.

-

Digitalising aircraft development and operations to keep the world in transit.

-

Helping the automotive industry embrace electric, connected and autonomous vehicles.

-

Innovation, collaboration and visualisation technologies for the buildings industry.

-

Reduce operational risk, increase efficiency and meet regulatory compliance.

-

Ensuring network capacity and service reliability for critical infrastructure.

-

Get the job done across all heavy construction project phases faster, simpler and safer.

-

Smarter, more efficient and more profitable building of industrial facilities.

-

Helping consumer goods manufacturers keep pace in a fast-moving industry.

-

Software, systems and data for military planning and operations.

-

Enabling education and research institutes to inspire new generations.

-

Delivering end-to-end solutions and process autonomy in the electronics industry.

-

Reduce operational risk, increase efficiency and meet regulatory compliance.

-

Accelerate your autonomous project needs with superior engineering solutions for a variety of industries.

-

As heavy equipment becomes more complex, lighten the load with digital solutions.

-

Helping the supply chain manufacture essential materials, tooling and components.

-

Bridging the virtual and physical to accelerate healthcare innovation and autonomy.

-

Connecting all parts of your mine with technologies for safer, smarter decisions.

-

Hexagon has experience serving a number of other industries including; arts and entertainment, real estate and retail.

-

Unfurling the power of data to digitally transform the shipbuilding industry.

-

Data, systems and insights for transportation planning and operations.

Solutions

-

Hexagon’s solutions are critical to capturing, connecting and fusing the vast amounts of data required to deliver the world’s safest, most advanced autonomous mobility solutions for on-and-off-road vehicles and equipment, marine vessels, drones, robotics and more.

-

Hexagon’s solutions are changing the way buildings are planned, designed, constructed and utilised—ensuring data is captured, connected, visualised and updated throughout the lifecycle to deliver better performance and lower environmental impact and at a lower cost.

-

Hexagon’s solutions make cities and nations safe, resilient, agile and sustainable while reducing their total operating cost by connecting mission and business-critical data to make timelier, well-informed decisions.

-

Hexagon’s solutions are enabling customers to leverage data throughout the asset lifecycle—transforming industrial facilities into lean, efficient, safe operations that improve the bottom line while assuring a sustainable future.

-

Connect the vast manufacturing ecosystem via a Smart Digital Reality—a real-time 3D replica connecting product requirements with outcomes and enabling proactive corrective actions and maintenance while reducing waste and increasing productivity sustainably.

-

Hexagon’s life-of-mine solutions connect and leverage data from planning to operations—from safety to sustainable reclamation—making it possible for customers to extract 100% of a mine’s potential value safely, sustainably and profitably.

Featured products

-

Featured

Module

Q-DAS qs-STAT

Q-DAS qs-STAT is a software package designed to evaluate and assess production-relevant quality information statistically.

Learn more

-

Featured

Product

Inspire

Inspire is an intuitive inspection software for portable probing and scanning applications that makes measurement simple.

Learn more

-

Featured

Product

REcreate

REcreate is a reverse-engineering software that perfectly combines powerful capabilities with an optimal user experience.

Learn more

All products

Embed quality into product design and engineering to ensure component manufacturability and downstream production productivity.

Maintain design intent throughout the product lifecycle, improve productivity and deliver high-quality components with maximum efficiency.

Capture real-world data for positioning and inspection, and gain actionable information that continuously improves efficiency, quality and productivity.

Service and support

Our global teams of local experts are here to support you with your manufacturing challenges.

Partnerships

See how our global partner network helps us innovative and provide smarter products and services for manufacturers.

Resources

Access manufacturing-related content in the resource library to explore key trends and technology for your business.

Latest news

Read moreHexagon Moves its Czech Republic Team to New Manufacturing Intelligence Division to New Center of Operations

30 Aug 2022

Global technology leader Hexagon recognises manufacturing’s best start-ups

09 Jun 2022

New ultra-long-range laser tracker platform with wireless handheld probe from Hexagon

08 Jun 2022

Hexagon strengthens Central European support for CAM software portfolio with the acquisition of distributor Vero Solutions

23 May 2022

New wireless laser tracker automation system from Hexagon

26 Apr 2022

Upcoming events

Read moreCreutzwald, France

13 October 2022

02 – 03 November 2022

Troy, MI, United States

09 – 10 November 2022

Tampera, Finland

29 – 01 December 2022

Thank you – your preferences have been saved

To make changes please select the “Personalise Your Experience” option in the footerPersonalise your experience

Personalise your experience below. You may also click on the link in the footer, to change your preferences at any time.

You may also click on the link in the footer, to change your preferences at any time.

Language

Select your preferred language from the list below. We will show you content in your preferred language when available, otherwise we will show English.

Preferred language Please selectCzechDanishGermanEnglishSpanishFinnishFrenchHungarianIndonesianItalianJapaneseKoreanDutchPolishPortugueseRomanianRussianSwedishThaiTurkish

Your affiliation

Select your industry and divisional affiliation from the list below. We will show you content aligned to your selection(s) when available.

Industry Please selectAerospaceAgricultureAutomotiveBuildingsChemicalsConsumer productsDefenceEducation and researchElectronicsEnergy and power generationEngineering servicesForestryGeneral manufacturingGovernmentHealthcare and life sciencesHeavy construction for industrial facilitiesHeavy construction for infrastructureHeavy machinery and equipmentMapping and geospatial contentMarine positioningMiningOil and gasOtherPublic safetyShipbuildingSurveyingTransportationUtilities and communications

Primary division Please selectAgricultureAsset Lifecycle IntelligenceAutonomy & PositioningGeosystemsManufacturing IntelligenceMiningSafety, Infrastructure & GeoXalt Solutions

© Hexagon AB

Что такое механизм управления двигателем? Полное руководство

ПРА для управления электродвигателями составляют значительную часть нашего предложения здесь, в LED Controls, и широко используются для различных целей в самых разных отраслях промышленности. Например, они часто используются в сочетании с программируемыми логическими контроллерами для автоматизации производства в промышленном секторе. Ниже мы рассмотрим все необходимое, что вам нужно знать о механизмах управления двигателем, включая то, что они собой представляют, как они работают и для каких конкретных приложений они часто используются.

Например, они часто используются в сочетании с программируемыми логическими контроллерами для автоматизации производства в промышленном секторе. Ниже мы рассмотрим все необходимое, что вам нужно знать о механизмах управления двигателем, включая то, что они собой представляют, как они работают и для каких конкретных приложений они часто используются.

Что такое механизм управления двигателем?

По сути, механизм управления двигателем — это собирательный термин для электрических разъединителей, предохранителей и автоматических выключателей, которые служат для управления, защиты и изоляции электрического оборудования.

Основные функции ПРА двигателя обычно включают:

• Обеспечение надлежащей защиты двигателя при любых условиях

• Способствование увеличению или уменьшению скорости

• Обеспечение средства торможения двигателя при необходимости

• Предоставление операторам средств изменения направления вращения при необходимости

Механизмы управления двигателями очень универсальны и используются в качестве основных компонентов огромного количества различных типов электрических цепей. Это включает в себя коммерческие процессы, такие как автоматизация производства (о чем мы уже говорили выше), но также распространяется на бытовую технику и системы.

Это включает в себя коммерческие процессы, такие как автоматизация производства (о чем мы уже говорили выше), но также распространяется на бытовую технику и системы.

Некоторые распространенные примеры их использования включают открыватели гаражных ворот, электрические будильники и ручки управления на стиральных машинах. Больничные койки, коммерческие домкраты и даже полноразмерные краны составляют некоторые из наиболее важных коммерческих применений.

Отдельные механизмы управления двигателем могут различаться по уровню сложности и специализации. Одной из самых простых и распространенных форм механизма управления двигателем является то, что называется пускателем прямого включения. Он включает в себя коммутационное устройство (или контактор) и отключающее устройство (например, реле перегрузки), все они находятся в специальном корпусе.

Как работает механизм управления двигателем?

Основной функцией механизма управления двигателем является снижение уровня скорости в ряду шестерен, что эффективно создает больший крутящий момент. Для этого ротор двигателя и главный вал соединяются с коробкой передач (или интегрированным рядом шестерен) с помощью второго редукционного вала. Это образует то, что обычно называют серией редукторов или редукторной передачей. Теоретически этот редукторный механизм можно удлинять столько, сколько потребуется, и чем длиннее он становится, тем ниже конечная мощность, которую он производит.

Для этого ротор двигателя и главный вал соединяются с коробкой передач (или интегрированным рядом шестерен) с помощью второго редукционного вала. Это образует то, что обычно называют серией редукторов или редукторной передачей. Теоретически этот редукторный механизм можно удлинять столько, сколько потребуется, и чем длиннее он становится, тем ниже конечная мощность, которую он производит.

Ярчайший пример механизма управления двигателем можно найти почти в каждой комнате в виде обычных электрических часов. В средних часах используется синхронизированный двигатель переменного тока, который вращается со скоростью около 1500 оборотов в минуту (об/мин). Редукторная передача используется для замедления скорости минутной и часовой стрелок до соответствующих скоростей. Это позволяет часам точно отслеживать все три единицы времени и, в конечном счете, точно сообщать вам, насколько поздно или рано сейчас день. Без этой последовательности редукторов все стрелки двигались бы с одинаковой скоростью, что, очевидно, не очень помогло бы определить, опоздали вы на работу или нет!

Способность редукторной передачи генерировать больший крутящий момент также делает ее бесценной для создания большой силы, воздействующей на объект. Это усиление силы является основой для многих его промышленных и коммерческих приложений, таких как автомобильные домкраты и краны, о которых мы упоминали выше.

Это усиление силы является основой для многих его промышленных и коммерческих приложений, таких как автомобильные домкраты и краны, о которых мы упоминали выше.

Что такое пускатель прямого пуска (DOL)?

Большинство основных механизмов управления – это пускатели DOL. Прямой пускатель — это самый простой тип пускателя для больших электродвигателей. Он подключается непосредственно к источнику питания и мгновенно подает полное линейное напряжение, что немедленно приводит двигатель к полной скорости.

В отличие от устройства плавного пуска, которое предназначено для более медленного и постепенного включения нагрузки, устройство прямого пуска обычно действует как переключатель пуска/останова двигателя. Пускатели DOL часто оснащены устройствами перегрузки для снижения повышенного риска короткого замыкания или перегрева двигателя.

Что такое контактор или коммутационное устройство?

Контактор представляет собой реле, предназначенное для переключения большого количества электроэнергии через свои контакты. По сути, это переключатель, который позволяет управлять цепью высокого напряжения с помощью цепи управления низкого напряжения.

По сути, это переключатель, который позволяет управлять цепью высокого напряжения с помощью цепи управления низкого напряжения.

Это важно, потому что, если (например) у вас есть большая машина, для которой требуется источник питания высокого напряжения, из соображений безопасности вы не захотите, чтобы кнопка выключения была подключена непосредственно к этой цепи высокого напряжения. Низковольтные цепи управления представляют собой самые простые и безопасные средства управления высоковольтными силовыми цепями, обеспечивая неограниченный контроль над оборудованием при минимальном риске для операторов.

Контакторы могут работать самостоятельно как устройство управления мощностью или как ключевой компонент стартера. Они могут быть спроектированы так, чтобы работать при напряжениях, близких к устройствам, которыми они фактически управляют, или, в качестве альтернативы, они могут быть примерно согласованы с напряжениями своих собственных управляющих устройств.

Контакторы в чем-то похожи на стандартные реле, но, что особенно важно, они предназначены для подключения к сильноточным устройствам нагрузки, как правило, в коммерческих и промышленных процессах.

Что такое реле перегрузки?

Реле перегрузки — это, прежде всего, защитное устройство. Его задача — постоянно контролировать величину тока, протекающего через двигатель, и отключать питание, если этот ток достигает небезопасного уровня. Магнитные и электронные реле перегрузки делают это мгновенно, тогда как тепловые реле отключают питание по истечении определенного периода времени. (Сейчас мы рассмотрим различия между различными типами реле перегрузки более подробно.)

Каждое реле перегрузки подключается последовательно с двигателем, поэтому любой ток, протекающий к двигателю, когда он активен, также будет проходить через реле перегрузки. Когда реле обнаруживает, что через двигатель протекает избыточный ток, оно срабатывает, размыкая нормально замкнутые контакты. Это размыкает цепь между двигателем и источником питания, отключая двигатель и тем самым предотвращая риск повреждения компонентов или даже потенциальную угрозу здоровью и безопасности человека. В зависимости от схемы реле перегрузки может сбрасываться вручную или автоматически сбрасываться по истечении заданного периода времени.

Тепловые реле перегрузки являются наиболее распространенным типом реле перегрузки. Они не отключают питание мгновенно, так как постоянно измеряют профиль нагрева двигателя, отслеживая признаки тепловой перегрузки. Когда температура двигателя поднимается до небезопасного уровня в течение длительного периода времени, реле перегрузки срабатывает, используя биметаллическую пластину для механического размыкания контактов, отключая питание.

Магнитные реле перегрузки обычно используются в системах и процессах, где последствия перегрузки могут быть особенно серьезными, и поэтому срабатывание должно быть почти мгновенным, чтобы избежать серьезного повреждения компонентов (или даже физической опасности для людей-операторов). Как следует из названия, в этих типах реле используется магнитный элемент — когда через этот элемент проходит достаточно большой ток, он сильно намагничивается и в конечном итоге смещается, разрывая цепь и эффективно отключая питание двигателя.

Электронные реле перегрузки представляют собой микропроцессорные устройства или цифровые реле, основанные на цифровой технологии. В них также используются датчики температуры для контроля избыточного тока, проходящего через двигатель. Благодаря своей цифровой природе они даже более точны, чем тепловые реле.

Итак, это основные элементы управления двигателем. Если у вас есть дополнительные вопросы или вам нужна консультация специалиста, не стесняйтесь спрашивать нас! Имея 20-летний опыт работы в отрасли оборудования для управления двигателем, мы можем предложить непревзойденный сервис и широкий ассортимент продуктов и аксессуаров для управления двигателем прямо здесь, в LED Controls. У нас есть продукция ряда ведущих брендов, включая ABB, Chint и IMO.

Если у вас есть какие-либо вопросы или вопросы о наших услугах или продуктах здесь, в LED Controls, не стесняйтесь обращаться к команде по электронной почте

[email protected] . Кроме того, вы можете позвонить нам по телефону 08450 756230 или заполнить нашу контактную форму .

Кроме того, вы можете позвонить нам по телефону 08450 756230 или заполнить нашу контактную форму .

Категории: Новости

Опубликовано: 7 февраля 2022

Автор: Сара Чан0002 от Duotech Services | Repair and Engineering

Цитата Исаака Ньютона, основанная на его законе всемирного тяготения «То, что поднимается, должно опускаться», иллюстрирует силу, действующую на человека, прыгающего в воздух, на выпущенный в небо гелиевый шар и на взлетевший самолет. с взлетно-посадочной полосы. Проще говоря, частица притягивает любую другую частицу во Вселенной, используя силу, которая прямо пропорциональна произведению их масс и обратно пропорциональна квадрату расстояния между ними.

Когда самолет садится на взлетно-посадочную полосу, гравитация удерживает его на земле. Когда самолет ускоряется и отрывается от взлетно-посадочной полосы, гравитация, естественно, продолжает притягивать самолет обратно к земле. Хотя тяги достаточно, чтобы противодействовать сопротивлению самолета, чтобы поддерживать скорость полета и крылья продолжали обеспечивать подъемную силу, гравитация не позволяет пилоту нырнуть на землю. В конце концов все приходит к концу, топливо является одним из них, и самолет приземляется.

Хотя тяги достаточно, чтобы противодействовать сопротивлению самолета, чтобы поддерживать скорость полета и крылья продолжали обеспечивать подъемную силу, гравитация не позволяет пилоту нырнуть на землю. В конце концов все приходит к концу, топливо является одним из них, и самолет приземляется.

Если вы не выполняете посадку на воду на гидросамолете, вам необходимо шасси для успешного завершения любого полета. Небольшие, легкие, медленно летящие самолеты часто имеют фиксированное шасси. Более быстро движущиеся самолеты будут иметь убирающееся шасси для уменьшения лобового сопротивления и повышения производительности. Как только самолет отрывается от взлетно-посадочной полосы, пилот убирает шасси. Система втягивания шестерни может быть гидравлической, электрической или ручной.

В убранном состоянии шасси полностью или частично убирается внутрь колесных ниш самолета. Ниши для колес могут быть в крыльях или в части основного корпуса корабля. Эти колесные арки могут занимать место для хранения или топлива. Когда шасси не убирается в правильное положение во время полета, топливо будет расходоваться быстрее, чем запланировано для полета. Это также может снизить производительность самолета. Поскольку шасси может быть повреждено на определенных скоростях полета, рейсу, у которого возникают проблемы с уборкой шасси, может потребоваться лететь на гораздо более низких скоростях или немедленно вернуться в аэропорт для ремонта.

Когда шасси не убирается в правильное положение во время полета, топливо будет расходоваться быстрее, чем запланировано для полета. Это также может снизить производительность самолета. Поскольку шасси может быть повреждено на определенных скоростях полета, рейсу, у которого возникают проблемы с уборкой шасси, может потребоваться лететь на гораздо более низких скоростях или немедленно вернуться в аэропорт для ремонта.

Полет — это второе величайшее волнение, известное человеку… Приземление — первое!

Еще одна проблема с убирающимся шасси — это когда приходит время приземлиться, а шасси нельзя развернуть. Существуют резервные варианты для предотвращения аварийной посадки самолета на брюхо. В случае неисправного выпуска шасси самолет может быть оборудован альтернативной гидравлической системой. Для продувки шестерни можно использовать азот, сжатый воздух, или альтернативным методом может быть сила тяжести. При гравитации пилот может нажать на переключатель, который приводит в действие штифт, используемый для удержания шасси, чтобы собственный вес шасси мог заставить его упасть и зафиксироваться на месте. Некоторым пилотам, возможно, придется вручную понизить передачу с помощью рукоятки.

Некоторым пилотам, возможно, придется вручную понизить передачу с помощью рукоятки.

Два типа шасси

Один тип шасси — хвостовой тягач, в котором два поддерживающих шасси в сборе находятся под крыльями или корпусом самолета, а одно фиксированное шасси меньшего размера находится рядом с хвостовой частью самолета. Они были более распространены у первых истребителей во время Первой и Второй мировых войн. Хвостовой тягач давал больше места впереди для размещения гребных винтов. Реактивные истребители от F-5 до сегодняшнего F-22 имеют шасси трехопорного типа. Это означает, что в передней части самолета под кабиной есть одно шасси и пара шасси в корпусе у крыльев.

F-16 Fighting Falcon имеет убирающееся трехопорное шасси. Пилот управляет F-16, используя переднее колесо самолета и независимые тормоза на каждом колесе основного шасси. Если перед посадкой шасси не раскроется, пилот может сбросить его с помощью баллона со сжатым воздухом.

A Узел управления шасси , подобный тому, который показан ниже в процессе ремонта, предоставляет пилоту возможность управления подъемом и опусканием шасси самолета. Если пилот собирается приземлиться без выпущенных шасси, загорается красная лампочка на рукоятке шасси, именуемая «помидором», и звучит звуковая сигнализация.

Вы знаете, что приземлились с поднятыми колесами, когда для руления требуется полная мощность.

Уверенность в том, что механические системы и электрические компоненты самолета будут функционировать должным образом после того, как он поднимется в воздух, имеет важное значение для выполнения миссии и обеспечения безопасности. Более того, знание того, что такая система, как узел управления шасси , развертывает трехопорное шасси реактивного истребителя, имеет значение для жизни или смерти. Выявление источника MRO, который обеспечивает возможности поддержки ремонта в рамках бюджета и в рамках временных ограничений, часто является сложной задачей.

Duotech Services ремонтирует узел управления шасси ( NSN 1680-01-047-4185 P/N 16L401-801 AND 16L401-5 ) самолета F-16 Fighting Falcon , как показано на рисунке выше. Duotech предоставляет услуги по ремонту электронных компонентов для различных систем самолетов с неподвижным и винтокрылым крылом. Duotech имеет регистрацию AS9100C и является квалифицированной ремонтной станцией для тысяч изделий.

Получите быстрые факты о F-16 Fighting Falcon Infographic

Ручное рулевое управление (NautoSteer)

Raytheon Anschütz предлагает высокоточные, безопасные и гибкие системы ручного рулевого управления, которые можно настроить в соответствии с любыми требованиями заказчика. Системы известны своей производительностью и надежностью.

Quick Links

NautoSteer AS — наша передовая система управления рулевым механизмом для клиентов, которым требуются надежность, безопасность и выдающийся функциональный диапазон.

Модульная архитектура системы NautoSteer AS позволяет использовать стандартизированные и экономичные решения, а также индивидуальные и расширенные конфигурации системы. Общий пользовательский интерфейс с функциями дублирования на любом устройстве поддерживает интуитивно понятную и удобную работу. На верфях самые современные технологии и автоматизированный ввод в эксплуатацию улучшают и упрощают установку и подключение.

Контакты отдела продаж

Сделать запрос

Инструкции по эксплуатации

Брошюра

Ключ Преимущества

NautoSteer AS включает в себя полезные функции, обеспечивающие безопасную, удобную и более эффективную работу.

- Возможность использования нескольких положений рулевого управления и компонентов

- Интуитивно понятное и удобное управление с функцией переключения и переключения

- Центральный сброс сигнализации и централизованное затемнение, согласованная тактильная связь и работа всех компонентов

- Индивидуальные рулевые стойки и системы индикации угла поворота руля

Установка и электромонтаж довольно просты и предлагают преимущества верфям, интеграторам и владельцам:

- Установка со стандартными кабелями, компьютерный ввод в эксплуатацию и настройка с помощью программного обеспечения

- Модификация или расширение путем простого добавления компонентов к шине CAN и источнику питания

- Менее подвержены ошибкам и менее дороги, чем обычные системы

- Глобальная сервисная сеть на случай, если вам понадобится помощь

Лучшее соотношение цены и качества для проектов нового строительства и реконструкции.

- Удобные сервисные функции для простого и безопасного ввода в эксплуатацию

- Простота интеграции в различные системные среды и возможность расширения с помощью румпелей NautoSteer AS для проектирования компактных систем управления рулевым механизмом

- Соответствие последним стандартам производительности и испытаний для мостов управление предупреждениями и стандартизированная связь Ethernet (IEC 61162-450)

Главный Функции

надежность, безопасность и выдающийся функциональный диапазон

- Встроенные функции безопасности: NautoSteer AS основан на надежной технологии шины CAN и включает в себя встроенные функции безопасности, такие как контроль обрыва провода, постоянный контроль отказа рулевого управления и контроль целостности данных.

- Простое переключение режимов рулевого управления: Центральным элементом NautoSteer AS являются два независимых режима: «NFU Direct» и «Main».

Это поддерживает прозрачную и интуитивно понятную работу — бригада выигрывает от быстрого и безопасного принятия решений, когда время имеет решающее значение.

Это поддерживает прозрачную и интуитивно понятную работу — бригада выигрывает от быстрого и безопасного принятия решений, когда время имеет решающее значение. - Режим «NFU Direct» в качестве безопасного запасного положения: румпель NFU Direct можно использовать немедленно в экстренной ситуации. Он управляет рулевым механизмом напрямую, переключая управляющее напряжение, без использования дополнительной электроники.

- Комфортное рулевое управление в режиме «Основной»: В режиме «Основной» активируется система управления рулевым механизмом на базе CAN-шины. Этот режим позволяет управлять судном с помощью таких средств рулевого управления, как румпели, не поддерживающие румпель, или автопилота.

- Передача и передача места рулевого управления: Рулевое управление активируется непосредственно на месте рулевого управления с функцией передачи. В качестве альтернативы можно активировать выделенное место управления рулевым управлением с помощью пульта оператора режима рулевого управления (функция передачи).

- Надежность, проверенная при использовании на флоте: NautoSteer AS чрезвычайно надежен. Его можно даже сконфигурировать и укрепить, чтобы он соответствовал самым строгим военно-морским требованиям, в том числе для морских боевых кораблей и авианосцев.

Усовершенствованные компоненты рулевого управления

NautoSteer AS обеспечивает экономичные стандартные конфигурации, а также сложные и индивидуальные системы. Системы управления рулевым механизмом доступны для судов с одинарным и двойным рулем, соленоидными и пропорциональными приводами, а также носовыми и кормовыми рабочими местами — при необходимости с интеграцией компонентов сторонних производителей.

Другими компонентами системы являются автопилоты Anschütz NP 5000 и PilotStar NX, хорошо зарекомендовавшие себя благодаря превосходным характеристикам рулевого управления и расширенному набору функций для безопасного, удобного и эффективного управления. Все компоненты системы имеют модульную механическую конструкцию для простой установки в консоли, рамы и рулевые стойки.

Наутопилот серии 5000

PilotStar NX

ComPilot 20 Подставка для рулевого управления

ComPilot® 20 позволяет комбинировать и интегрировать блоки индикации и управления в соответствии с классификацией и требованиями владельцев. Модульная конструкция навигационного оборудования обеспечивает функциональную и экономичную адаптацию к любой применимой спецификации. Благодаря своей конструкции рулевые стойки Raytheon Anschütz ComPilot 20 подходят для установки отдельно, а также для компактной интеграции между столами. Система ComPilot 20 поставляется полностью смонтированной и протестированной, поэтому необходимо выполнить только подключение к судовым кабелям.

В дополнение к рулевой стойке ComPilot 20 мы также предлагаем индивидуальные рулевые рамы различных размеров и конфигураций. Эти рамы подключаются, настраиваются и полностью тестируются на заводе Raytheon Anschütz. Благодаря их использованию затраты на установку и время ввода в эксплуатацию значительно сокращаются.

Главный Функции

надежность, безопасность и выдающийся функциональный диапазон

- Комбинация и интеграция блоков индикации и управления в соотв. соответствует классификационным требованиям

- Простая функциональная интеграция дополнительных постов рулевого управления

- Полностью протестирована и готова к подключению (предварительная проводка в соответствии с классификацией)

- Простая и экономичная установка на борту

Системы индикации угла поворота руля могут включать панорамный обзор на 270° индикация, а также индикаторы с различными размерами, шкалами, типом установки и степенью защиты. Рулевые стойки и рулевые рамы доступны в виде индивидуальных решений «под ключ», поставляемых с предварительно подключенными кабелями, сконфигурированными и полностью протестированными для быстрой, простой и экономичной установки.

Линейка продуктов дополняется датчиком угла поворота руля и блоком калибровки сигнала, который позволяет точно и просто настроить систему с использованием до десяти индикаторов. Система указателя угла поворота руля имеет утвержденный тип и соответствует последним нормативным требованиям.

Система указателя угла поворота руля имеет утвержденный тип и соответствует последним нормативным требованиям.

Главный Функции

надежность, безопасность и выдающийся функциональный диапазон

- Трехгранный указатель угла поворота руля с панорамной индикацией 270°

- Индикаторы угла поворота руля различных размеров

- Различные шкалы руля в зависимости от угла поворота руля

- Внутреннее или внешнее управление затемнением

- Степени защиты для внутреннего и наружного использования

- Коробка для калибровки сигнала для идеальной и простой настройки системы

NP 5000 устанавливает стандарты с наиболее точным рулевым управлением и интеллектуальными функциями. Стандартный 30 MF Gyro Compass

Стандарт 30 MF является последним гирокоммусом на основе гемисферического резонатора Gyros (HRG) Стандарт 22 NX Gyro

.

Это поддерживает прозрачную и интуитивно понятную работу — бригада выигрывает от быстрого и безопасного принятия решений, когда время имеет решающее значение.

Это поддерживает прозрачную и интуитивно понятную работу — бригада выигрывает от быстрого и безопасного принятия решений, когда время имеет решающее значение.