Коррозионная сталь: Всё о коррозионностойких нержавеющих сталях

alexxlab | 14.03.2023 | 0 | Разное

Посуда из коррозионностойкой нержавеющей стали: проблемы качества и безопасности. Тезисы доклада Ильи Н. Петунова на конференции «Безопасная посуда – твое здоровье» | posudka.ru

Раздувание тем, связанных с проблемой безопасности посуды, стало в последнее время одним из распространенных “грязных” приемов в конкурентной борьбе, используемых некоторыми компании для дискредитации других игроков рынка. Результатом становится то, что и специалисты, занимающиеся торговлей посудой, и рационально мыслящие покупатели начинают негативно реагировать на любые материалы, посвященные проблеме безопасности посуды, считая их заказными и манипулятивными. Вместе с тем, реальная проблема безопасности посуды сегодня очень остра и как никогда требует профессионального обсуждения и информирования широкого круга специалистов и покупателей. В феврале в Киеве в рамках VIII международной выставки посуды TableWare прошла Научно-практическая конференция «Безопасная посуда – твое здоровье», одним из ярких событий которой стал доклад Ильи Н. Петува, директора компании “Белпромсервис-Плюс” и признанного эксперта, о проблемах безопасности и качества посуды из нержавеющей стали. С разрешения автора мы публикуем тезисы его доклада.

Петува, директора компании “Белпромсервис-Плюс” и признанного эксперта, о проблемах безопасности и качества посуды из нержавеющей стали. С разрешения автора мы публикуем тезисы его доклада.

Несмотря на то, что коррозионностойкая нержавеющая сталь – наиболее проверенный и широко используемый материал для изготовления посуды, столовых приборов и аксессуаров, контактирующих с пищей, существует немало проблем, связанных, прежде всего, с качеством и безопасностью этого вида посуды для здоровья человека.

Обзор основных современных нержавеющих сталей, используемых для изготовления посуды

Выбор такого материала, как нержавеющая коррозионностойкая сталь для изготовления столовых приборов, посуды и других аксессуаров, контактирующих с пищей, далеко не случаен. Нержавеющая сталь – это прочный, химически нейтральный и практически вечный материал. Наиболее ценным свойством этого материала с гигиенической точки зрения является его коррозионная стойкость. Именно коррозионная стойкость предотвращает образование различных нежелательных химических соединений, прежде всего оксидов, на базе основных компонентов стали.

Как известно, коррозионную стойкость стали придает основной легирующий элемент – хром. Стали, имеющие в своем составе не менее 12% хрома, называются нержавеющими, а стали, имеющие в своем составе более 17% хрома и устойчивые к электрохимической коррозии, называются нержавеющими коррозионностойкими. Поскольку в приготовляемых продуктах в том или ином виде присутствуют пищевые кислоты, щелочи и слабосолевые растворы, очень важно, чтобы материал посуды не вступал ни в какие химические реакции с пищей. Коррозионная стойкость стали обеспечивается оксидами хрома, которые образуют на её поверхности тонкую, невидимую глазом, прочно связанную с основой, нерастворимую пленку. Эта пленка оксидов хрома самопроизвольно регенерируется на поверхности нержавеющей стали при контакте с кислородом воздуха и водой.

Вторым существенным фактором, определяющим высокие гигиенические свойства нержавеющих сталей как материала для изготовления посуды, является отсутствие пористости и минимальная шероховатость поверхности (для изготовления посуды и столовых приборов используется холоднокатаный зеркально полированный лист (вид отделки 2B)).

В настоящее время для изготовления посуды используются различные марки сталей с различным химическим составом. Для изготовления емкостей наплитной посуды в основном используются коррозионностойкие нержавеющие стали аустенитного класса 200-й и 300-й группы. Выбор этих сталей обусловлен, прежде всего, такими их технологическими свойствами, как высокая пластичность (а значит, и способность к глубокой вытяжке) и хорошая полируемость (как механическими, так и электролитно-плазменными и электро-химическими методами). Кроме данных марок, в последнее время в связи с ростом мировых цен на никель изготовителями все более активно стали применяться нержавеющие стали ферритного класса (безникелевые) – типа стали 430 и ее улучшенные варианты, такие как NSSC180 и JYh31CT (21 Cr-Ti). За счет пониженного содержания углерода и повышенного содержания хрома эти стали имеют даже более высокую коррозионную стойкость, чем традиционно используемая сталь марки 304. Для таких изделий, как ножи, используется нержавеющая сталь мартенситного класса марок 420, 440, 3Cr14 и других. Их отличительной чертой является повышенное содержание углерода (свыше 0,3%) и минимальное содержание хрома (13-14%).

Их отличительной чертой является повышенное содержание углерода (свыше 0,3%) и минимальное содержание хрома (13-14%).

Нормативная база

Основными нормативными документами, в соответствии с которыми работают отечественные производители, являются стандарты. В странах СНГ качество посуды из коррозионностойкой стали определяется требованиями стандарта ГОСТ 27002-86, введенного в действие еще во времена существования СССР, с изменениями и дополнениями, вышедшими за период действия этого стандарта. Это основной базовый технический документ по этому виду посуды в настоящее время. В Украине дополнительно применяется и еще один стандарт – ДСТУ EN 12983-1:2003. Гигиенические требования к посуде из нержавеющей стали ранее определялись национальными гигиеническими документами, в России это ГН 2.3.3.972-00, в Республике Беларусь СанПиН 13-3 РБ01 , а с вступлением в силу Таможенного союза данные нормы устанавливаются решением комиссии Таможенного союза №299 от 28.05.2010г. В Украине гигиенические нормы установлены СанПиH 42-123-4240-86. Это документ, введенный в действие еще во времена существования СССР. Все эти документы устанавливают допустимые количества миграции химических элементов, входящих в состав стали, из изделий в модельную среду.

В Украине гигиенические нормы установлены СанПиH 42-123-4240-86. Это документ, введенный в действие еще во времена существования СССР. Все эти документы устанавливают допустимые количества миграции химических элементов, входящих в состав стали, из изделий в модельную среду.

По хромоникелевой стали проверяемые параметры и указанные нормы ПДК, установленные этими документами, полностью совпадают. В качестве модельной среды для проверки коррозионной стойкости нержавеющей стали, и миграции химических элементов действующими стандартами предусмотрены водные растворы уксусной кислоты и поваренной соли (NaCl).

Проблемы качества и безопасности

С позиции потребителя существует определенная проблема правильного выбора при покупке посуды. Проблему эту можно разделить на два уровня: первый – это гигиеническая безопасность. Потребитель должен быть уверен в том, что посуда изготовлена из безопасных материалов и при использовании не нанесет вреда здоровью. Второй уровень проблемы – это функциональная полноценность посуды, которая зависит от технических характеристик, конструкции и соответствия действующим стандартам. Рассмотрим, какова же нынешняя ситуация с обеспечением обоих этих уровней.

Рассмотрим, какова же нынешняя ситуация с обеспечением обоих этих уровней.

Наметившаяся в последнее десятилетие тенденция переноса ответственности за безопасность посуды с контролирующих государственных органов непосредственно на изготовителей и импортеров (по примеру норм применяющихся в Евросоюзе) привела к парадоксальной ситуации. В связи с тем, что и посуда и столовые приборы были выведены из перечня продукции, подлежащей обязательной сертификации, для импортеров посуды на данный момент существует лишь обязанность по проверке ее гигиенической безопасности. А с вступлением в силу норм Таможенного союза, ответственность за гигиеническую безопасность переложена с контролирующих государственных органов санэпиднадзора на изготовителя и импортера. При этом соответствие импортируемой посуды действующим в СНГ стандартам не требуется и вообще не проверяется.

У нас принято считать европейские нормы и правила в области безопасности здоровья образцом для подражания, но следует отметить, что существующая там система также не лишена недостатков. Характерный пример – недавний диоксиновый скандал в Германии. Изготовитель растительных жировых добавок в корм для животных в целях экономии и получения дополнительной прибыли использовал в производстве отходы производства дизельного топлива. Поскольку по действующим европейским нормам ответственность за качество и безопасность продукции несет изготовитель, который скрыл этот факт, яд прошел по всей технологической цепочке и был выявлен только через год, при проверке мяса птицы и свинины. Безусловно, на деловой репутации изготовителя пищевых компонентов кормов после этого можно поставить крест, но трудно даже представить себе какой и материальный и моральный урон понесли производители кормов и пищевых продуктов, какой ущерб был нанесен репутации Германии, как стране-импортеру пищевых продуктов. А еще труднее оценить, какой вред был нанесен здоровью людей, в пищу которых могли попасть обогащенные диоксинами продукты.

Характерный пример – недавний диоксиновый скандал в Германии. Изготовитель растительных жировых добавок в корм для животных в целях экономии и получения дополнительной прибыли использовал в производстве отходы производства дизельного топлива. Поскольку по действующим европейским нормам ответственность за качество и безопасность продукции несет изготовитель, который скрыл этот факт, яд прошел по всей технологической цепочке и был выявлен только через год, при проверке мяса птицы и свинины. Безусловно, на деловой репутации изготовителя пищевых компонентов кормов после этого можно поставить крест, но трудно даже представить себе какой и материальный и моральный урон понесли производители кормов и пищевых продуктов, какой ущерб был нанесен репутации Германии, как стране-импортеру пищевых продуктов. А еще труднее оценить, какой вред был нанесен здоровью людей, в пищу которых могли попасть обогащенные диоксинами продукты.

Если такое происходит в развитых странах, в которых деловая репутация производителя и доверие к торговой марке ценятся на несколько порядков выше, чем у нас, то что уже говорить о нынешней ситуации в странах СНГ. Желание импортеров заработать как можно больше, повсеместная профессиональная некомпетентность менеджмента создает благоприятную среду для различных нарушений и злоупотреблений в области качества и безопасности посуды.

Желание импортеров заработать как можно больше, повсеместная профессиональная некомпетентность менеджмента создает благоприятную среду для различных нарушений и злоупотреблений в области качества и безопасности посуды.

Механизм проверки гигиенической безопасности так же, по сути, достаточно формален. Дело в том, что под одной торговой маркой может импортироваться продукция разных фабрик, изготовленная из различных материалов. Это повсеместное явление. Как показывает практика, импортеры очень часто пытаются выдать посуду, сделанную в Китае, за сделанную в Европе. Характерный пример – это дело Российской антимонопольной службы в отношении торговых марок Vinzer и Vitesse в 2009 году. Как показало расследование ФАС, инициированное группой SEB (владельцем торговой марки TEFAL), посуда этих торговых марок не имеет никакого отношения ни к Франции, ни к Швейцарии и производится на нескольких фабриках южно-китайской провинции Гуандун. Это все так называемые OEM – продукты.

Например, как показала экспертиза химического состава металла одного из образцов посуды Vitesse, имеющего маркировку 18-10, она фактически изготовлена не из 304 стали, а из более дешевой 201 стали. Поскольку обе стали относятся к аустенитному классу нержавеющих сталей, без хим. анализа определить это чисто визуально не представляется возможным. При импорте используются, как правило, фирмы посредники или таможенные брокеры. Поэтому установить только по документам настоящего изготовителя, реальные материалы, из которых изготовлена посуда, а также ее реальные технические характеристики, без образцов и специальных методов разрушающего контроля практически не возможно. Таким образом, вопрос о достоверности информации о посуде, ее безопасности, находится целиком и полностью на совести импортера. А, учитывая, на каких принципах строится современный посудный бизнес, ничего хорошего от этого ожидать не приходится. Именно поэтому на рыночных развалах можно видеть горы посуды, качество которой не соответствует никаким стандартам и зачастую является топорно сделанной имитацией. Стоит такая посуда откровенно дешево потому, что для импортеров и торговцев основным критерием является цена и возможность получения максимальной прибыли, а не ее качество и безопасность.

Поскольку обе стали относятся к аустенитному классу нержавеющих сталей, без хим. анализа определить это чисто визуально не представляется возможным. При импорте используются, как правило, фирмы посредники или таможенные брокеры. Поэтому установить только по документам настоящего изготовителя, реальные материалы, из которых изготовлена посуда, а также ее реальные технические характеристики, без образцов и специальных методов разрушающего контроля практически не возможно. Таким образом, вопрос о достоверности информации о посуде, ее безопасности, находится целиком и полностью на совести импортера. А, учитывая, на каких принципах строится современный посудный бизнес, ничего хорошего от этого ожидать не приходится. Именно поэтому на рыночных развалах можно видеть горы посуды, качество которой не соответствует никаким стандартам и зачастую является топорно сделанной имитацией. Стоит такая посуда откровенно дешево потому, что для импортеров и торговцев основным критерием является цена и возможность получения максимальной прибыли, а не ее качество и безопасность.

Характерный пример – это посуда, произведенная в Индии из 202 стали. Нормальную наплитную посуду индусы до сих пор так и не научились производить, но даже с простейшими изделиям типа кружек, мисок и дуршлагов возникает проблемы. В целях снижения себестоимости производители, под давлением импортеров, для изготовления используется слишком тонкий лист толщиной всего 0.35-0.4мм, но в этом случае на стали марки 202, особенно индийского производства, возможно самопроизвольное образование трещин в направлении вытяжки металла. Для дешевых индийских и китайских изделий не редки случаи превышения ПДК по марганцу при проверке их гигиенической безопасности.

Сейчас правительства многих стран озабочены экологией и внедрением более жестких экологических стандартов по топливу и автомобильным двигателям, а с безопасностью посуды ситуация обстоит пожалуй даже хуже, чем в незапамятные времена СССР. Тогда импортной посуды практически не было, а отечественные производители контролировались соответствующими государственными органами. А сейчас ни для кого не секрет, что львиная доля внутреннего рынка стран СНГ формируется за счет импортной посуды, по некоторым оценкам это свыше 90%, и в основном это китайская, индийская и турецкая посуда. Недобросовестные импортеры практически ничем не рискуют, даже если их вдруг поймают за руку, как это произошло с продавцами торговой Haus Miller Zepter. Им ничто не мешает просто сменить торговую марку и продолжать возить ту же посуду с той же фабрики, только под другим брендом. Замена маркировки ничего не стоит при заказе партии свыше 500-1000 единиц одного артикула.

А сейчас ни для кого не секрет, что львиная доля внутреннего рынка стран СНГ формируется за счет импортной посуды, по некоторым оценкам это свыше 90%, и в основном это китайская, индийская и турецкая посуда. Недобросовестные импортеры практически ничем не рискуют, даже если их вдруг поймают за руку, как это произошло с продавцами торговой Haus Miller Zepter. Им ничто не мешает просто сменить торговую марку и продолжать возить ту же посуду с той же фабрики, только под другим брендом. Замена маркировки ничего не стоит при заказе партии свыше 500-1000 единиц одного артикула.

Нередко и сами органы санэпиднадзора используются отдельными импортерами как инструмент обеспечения прав на зарегистрированную торговую марку или конкурентной борьбы. Упомянутая мной ситуация с посудой торговой маркой Haus Miller Zepter в России, произошедшая в 2009-2010г., выглядит, по моему мнению, именно так. Чтобы отчистить рынок от контрафакта, Zepter использовал самый простой и эффективный способ решения этой проблемы: просто взял и «заказал» результат гигиенических исследований контрафактной продукции, заведомо зная, что оспаривать результаты такой экспертизы будет некому, потому что изначально речь шла о нарушении авторских прав на зарегистрированную торговую марку. В СМИ пошла информация о том, что контрафактная продукция опасна для здоровья человека, имеет превышения в сотни раз ПДК по марганцу, никелю и железу. По действующему законодательству такая посуда подлежит изъятию и утилизации. В некоторых источниках СМИ указывалось даже, что посуда этой торговой марки потемнела под воздействием 4% раствора уксуса. Но хорошо известно, что, ни одна марка немагнитной нержавеющей стали, из используемых нынче в производстве посуды, не могла дать такую реакцию. Для производства посуды «а – ля Цептер», образцы которой нам приходилось исследовать, обычно используется более дешевые 201-я и 202-я марки аустенитных сталей. Поэтому история эта в действительности очень мутная. Учитывая то, что представители этой уважаемой фирмы на своих презентациях иногда снабжают покупателей искаженной, а порой и недостоверной информацией о материалах, из которых изготовлена их посуда, можно предположить, что Zepter в данной ситуации использовала результаты гигиенической экспертизы в качестве инструмента обеспечения авторских прав на торговую марку.

В СМИ пошла информация о том, что контрафактная продукция опасна для здоровья человека, имеет превышения в сотни раз ПДК по марганцу, никелю и железу. По действующему законодательству такая посуда подлежит изъятию и утилизации. В некоторых источниках СМИ указывалось даже, что посуда этой торговой марки потемнела под воздействием 4% раствора уксуса. Но хорошо известно, что, ни одна марка немагнитной нержавеющей стали, из используемых нынче в производстве посуды, не могла дать такую реакцию. Для производства посуды «а – ля Цептер», образцы которой нам приходилось исследовать, обычно используется более дешевые 201-я и 202-я марки аустенитных сталей. Поэтому история эта в действительности очень мутная. Учитывая то, что представители этой уважаемой фирмы на своих презентациях иногда снабжают покупателей искаженной, а порой и недостоверной информацией о материалах, из которых изготовлена их посуда, можно предположить, что Zepter в данной ситуации использовала результаты гигиенической экспертизы в качестве инструмента обеспечения авторских прав на торговую марку.

Или же другой характерный пример, когда гигиенические экспертизы проводятся с явными ошибками. Я проанализировал статистику отказов в гигиенической регистрации органами Госанэпиднадзора Республики Беларусь за последний год. Вот один пример: Минский “ЦЕНТР ЭКСПЕРТИЗ И ИСПЫТАНИЙ В ЗДРАВООХРАНЕНИИ” 25.05.2010г. в результате проведенных исследований установил превышение ПДК по железу и марганцу требований СанПиН 13-3 РБ01 по кухонным ножам из нержавеющей стали произведенным ОАО «Труд» р.п. Вача, Нижегородской обл. (Россия). Само по себе появление такого отказа по изделиям, которые производятся еще с советских времен на протяжении последних 50 лет, выглядит, по меньшей мере странно, учитывая тот факт, что традиционно эти ножи делаются из стали марки 40X13 (это аналог марка 420 по AISI)), в которой собственно марганец присутствует на уровне примеси (его даже меньше в процентном отношении, чем в широко используемой для производства посуды марке 304). Ответ на вопрос о том, почему гигиенисты обнаружили превышение ПДК по марганцу, кроется в тех модельных средах, которые они использовали. В протоколах испытаний указаны: 5% раствор NaCl, 3% молочная кислота, 2% лимонная кислота. То есть, это те модельные среды, которые вообще не предусмотрены для данной марки стали действующим стандартом ГОСТ Р 51687-2000, в соответствии с которым и были изготовлены ножи. В п. 7.14 стандарта указано, что модельной средой для данного типа стали является 4% раствор уксусной кислоты. Хорошо известно, что ножевые стали типа 420 марки обладают ограниченной коррозионной стойкостью по сравнению со сталями марок 201, 202 и 304 из-за минимального содержания хрома. Поэтому действующими стандартами для этих марок сталей предусмотрены разные модельные среды при проверке коррозионной стойкости. Вполне закономерно, что лезвие ножа в 5% растворе NaCl дало превышение по марганцу и железу.

В протоколах испытаний указаны: 5% раствор NaCl, 3% молочная кислота, 2% лимонная кислота. То есть, это те модельные среды, которые вообще не предусмотрены для данной марки стали действующим стандартом ГОСТ Р 51687-2000, в соответствии с которым и были изготовлены ножи. В п. 7.14 стандарта указано, что модельной средой для данного типа стали является 4% раствор уксусной кислоты. Хорошо известно, что ножевые стали типа 420 марки обладают ограниченной коррозионной стойкостью по сравнению со сталями марок 201, 202 и 304 из-за минимального содержания хрома. Поэтому действующими стандартами для этих марок сталей предусмотрены разные модельные среды при проверке коррозионной стойкости. Вполне закономерно, что лезвие ножа в 5% растворе NaCl дало превышение по марганцу и железу.

Ножи и кастрюли имеют принципиально различные условия эксплуатации. Для наплитной посуды характерен нагрев слабосолевых, кислотных и щелочных растворов, а ножи и столовые приборы вообще не подвергаются нагреву в процессе эксплуатации. Естественно, что модельные среды и условия проверки коррозионной стойкости выбираются из расчета моделирования реальных условий эксплуатации, поэтому то, что хорошо и приемлемо для 304-й стали, может сгубить 420-ю сталь. В данном случае, качеству такой гигиенической экспертизы доверять не стоит. Отказ был явно не обоснованный. Проблема в том, что мало кто из импортеров и поставщиков и уж тем более рядовых покупателей способен разобраться во всех этих нюансах.

Естественно, что модельные среды и условия проверки коррозионной стойкости выбираются из расчета моделирования реальных условий эксплуатации, поэтому то, что хорошо и приемлемо для 304-й стали, может сгубить 420-ю сталь. В данном случае, качеству такой гигиенической экспертизы доверять не стоит. Отказ был явно не обоснованный. Проблема в том, что мало кто из импортеров и поставщиков и уж тем более рядовых покупателей способен разобраться во всех этих нюансах.

А вот еще один пример: «Минский городской центр гигиены и эпидемиологии 07.06.2010г при проверке на модельном растворе обнаружил в алюминиевой скороварке с твердым анодированным покрытием превышение ПДК по марганцу и хрому…». Спрашивается откуда эти хим. элементы, если проверялся алюминиевый сплав, покрытый пленкой оксида алюминия?

По опыту своей работы и проведенных исследований могу сказать, что в применении тех или иных марок нержавеющих сталей в производстве кастрюль есть определенные допущения. Например: фурнитура кастрюль может быть вполне изготовлена из 201 стали, а профессиональные емкости из 202 стали и ее улучшенного варианта стали марки NTK D11 без всякого ущерба для качества и гигиенической безопасности изделий. Для столовых приборов вместо 304 стали вполне применима сталь марки 430 (95% российских столовых приборов, да и подавляющее большинство китайских столовых приборов, производятся именно из этой марки стали). А вот использование 430 стали для изготовления емкостей наплитной посуды представляется несколько сомнительным шагом. Ради снижения производственных издержек некоторыми брендмейкерами применяются такие марки сталей, которые не обеспечивают надлежащее качество, а при определенных условиях и гигиеническую безопасность. Сталь 430 марки имеет меньшую коррозионную стойкость и на ней достаточно сложно достичь предусмотренные стандартом параметры шероховатости поверхности. То есть, качество изделий из этой марки стали будет заметно хуже при всех прочих равных условиях. В этом и кроется еще одно, пожалуй, основное различие подходов к определению критериев гигиенической безопасности посуды между ЕС и странами СНГ.

Для столовых приборов вместо 304 стали вполне применима сталь марки 430 (95% российских столовых приборов, да и подавляющее большинство китайских столовых приборов, производятся именно из этой марки стали). А вот использование 430 стали для изготовления емкостей наплитной посуды представляется несколько сомнительным шагом. Ради снижения производственных издержек некоторыми брендмейкерами применяются такие марки сталей, которые не обеспечивают надлежащее качество, а при определенных условиях и гигиеническую безопасность. Сталь 430 марки имеет меньшую коррозионную стойкость и на ней достаточно сложно достичь предусмотренные стандартом параметры шероховатости поверхности. То есть, качество изделий из этой марки стали будет заметно хуже при всех прочих равных условиях. В этом и кроется еще одно, пожалуй, основное различие подходов к определению критериев гигиенической безопасности посуды между ЕС и странами СНГ.

Европейский подход запрещает использование такой посуды, для которой при контакте с некоторыми пищевыми средами даже теоретически может произойти химическая реакция, а наш подход допускает использование такой посуды с указанием этих ограничений в инструкции. Характерные примеры – это алюминиевая посуда без покрытия и нейзильбер с серебреным покрытием.

Характерные примеры – это алюминиевая посуда без покрытия и нейзильбер с серебреным покрытием.

Определенным серьезным упущением является и то, что по некоторым изделиям отсутствует четкая нормативная база. Характерный пример – это решетки для приготовления на открытом огне (на гриле), для которых нет нормативного документа, устанавливающего требования к используемым для их изготовления материалам. Поэтому на рынок активно поставляются грили (в основном из Китая), изготовленные из черной стали, с никелевым или никель-хромовым гальваническим покрытием или, что еще хуже, c антипригарным покрытием. Условия эксплуатации грилей гораздо жестче, чем например у кастрюль. С одной стороны это воздействие на них солевых, уксусных и слабокислотных растворов, в которых замачивается мясо, а с другой высокая температура, которая достигается при использовании открытого огня. Под воздействием жидкой агрессивной среды, кислорода воздуха и высокой температуры антикоррозийное покрытие быстро разрушается, а антипригарное просто сгорает, обогащая приготовляемые продукты неполезными для здоровья человека соединениями. Убежден, использование таких изделий просто недопустимо, но реальность такова, что они сейчас продаются везде, прежде всего в гипермаркетах крупных торговых сетей. Это явное и очевидное упущение. Такие изделия должны изготавливаться только из нержавеющих сталей с высоким содержанием хрома (не менее 17%), гарантирующих коррозионную стойкость к агрессивной среде при нагреве.

Убежден, использование таких изделий просто недопустимо, но реальность такова, что они сейчас продаются везде, прежде всего в гипермаркетах крупных торговых сетей. Это явное и очевидное упущение. Такие изделия должны изготавливаться только из нержавеющих сталей с высоким содержанием хрома (не менее 17%), гарантирующих коррозионную стойкость к агрессивной среде при нагреве.

Резюме

В заключении хотелось бы констатировать следующее: сложившаяся в настоящее время нормативная база и практика ее применения, как в плане гигиенического контроля, так и ГОСТов, не обеспечивает надлежащий уровень безопасности здоровья человека в сфере оборота посуды из нержавеющей стали. Уровень технической образованности менеджеров, занимающихся закупкой посуды в Китае, не выдерживает никакой критики, поэтому полагаться только на их совесть и деловую этику не стоит. Действующие стандарты по посуде и столовым приборам, выпущенные еще в советские времена, морально устарели и не учитывают того многообразия конструктивных решений, которые появились за последнее десятилетие. Кроме того, существенно расширился перечень новых марок сталей, которые применяются для изготовления посуды. Большим упущением является и то, что импортная посуда и посуда отечественного производства находятся в неравных условиях при выпуске в свободное обращение. Для наведения порядка в этой сфере необходима качественная переработка существующих стандартов или, что еще лучше, разработка специального технического регламента по столовым приборам и посуде из нержавеющей стали. Пока в странах СНГ не сформировался рынок добросовестных производителей и импортеров, доверять им самостоятельный контроль за гигиенической безопасностью посуды, по примеру Евросоюза, я считаю преждевременным.

Кроме того, существенно расширился перечень новых марок сталей, которые применяются для изготовления посуды. Большим упущением является и то, что импортная посуда и посуда отечественного производства находятся в неравных условиях при выпуске в свободное обращение. Для наведения порядка в этой сфере необходима качественная переработка существующих стандартов или, что еще лучше, разработка специального технического регламента по столовым приборам и посуде из нержавеющей стали. Пока в странах СНГ не сформировался рынок добросовестных производителей и импортеров, доверять им самостоятельный контроль за гигиенической безопасностью посуды, по примеру Евросоюза, я считаю преждевременным.

Более того, по импорту готовой посуды должен, по моему мнению, осуществляться тотальный контроль гигиенической безопасности при ее ввозе на таможенную территорию и обеспечение последующего выборочного контроля после выпуска посуды в свободное обращение. Это позволило бы создать эффективный механизм, делающий экономически невыгодными импортные поставки не качественной или вредной для здоровья человека посуды. Разумеется, и для отечественных производителей технический регламент должен стать основополагающим документом. Эта мера позволила бы отсечь импорт некачественной и опасной для здоровья человека посуды и предотвратить напрасные траты валюты на ее закупку, создала бы на рынке более адекватную конкурентную среду и что самое главное, существенно снизила бы вероятность покупки потребителями заведомо некачественных или вредных для здоровья изделий.

Разумеется, и для отечественных производителей технический регламент должен стать основополагающим документом. Эта мера позволила бы отсечь импорт некачественной и опасной для здоровья человека посуды и предотвратить напрасные траты валюты на ее закупку, создала бы на рынке более адекватную конкурентную среду и что самое главное, существенно снизила бы вероятность покупки потребителями заведомо некачественных или вредных для здоровья изделий.

Также в интересах всех потребителей необходимо на законодательном уровне ужесточить контроль и ответственность за соблюдением действующих стандартов о предоставлении информации потребителю. В России это ГОСТ Р 51121-97, в Беларуси СТБ 1400-2009. Как ни прискорбно, но на данный момент их практически никто из импортеров не соблюдает. Больше всего потребителей дурят по сведениям о стране производства посуды, материале из которого она сделана и конструктивным особенностям и характеристикам изделий. Это отчетливо показала выборочная экспертиза некоторых образцов наплитной посуды, которая была проведена нами и затем опубликована на портале posudka. ru.

ru.

Период формирования рыночных отношений и челночных поставок ширпотреба в экономике стран постсоветского пространства остался позади. Пора переходить к правилам и нормам цивилизованного рынка, приближенного к европейскому, в котором определяющими являются добросовестная конкуренция, репутация торговой марки, безупречная деловая этика производителя, продавца и импортера. Пришло время настоящих профессионалов, знающих и глубоко разбирающихся в своем бизнесе, для которых приоритетом будет не сиюминутно заработанная прибыль, а строгое следование установленным стандартам и нормам безопасности.

Илья Н. Петунов, © 2011г

О коррозионной стойкости инструментальной стали

Железо и сталь подвержены коррозии. Чем больше углерода в стали, тем сильнее она способна корродировать. Поднять коррозионную стойкость стали, то есть сопротивляемость коррозии, можно тремя путями:

1-й путь. Коррозионная стойкость сталей определяется наличием легирующих элементов, способных делать сталь более благородной, то есть расположенных правее железа в ряду электрохимической активности металлов:

Li→Rb→K→Ba→Sr→Ca→Na→Mg→Al→Mn→Cr→Zn→Fe→Cd→Co→Ni→Sn→Pb→H→Sb→Bi→Cu→Hg→Ag→Pd→Pt→Au

таких элементов оказывается совсем не много, а их вклад в повышение коррозионной стойкости не очень велик, поскольку ввести эти элементы в количествах, достаточных для скачка коррозионной стойкости, в состав стали оказывается невозможным или затруднительным.

2-й путь. Легирующие элементы в стали, способные образовывать на поверхности стали прочную оксидную пленку. По иронии судьбы эти элементы стоят в ряду электрохимической активности левее железа, то есть более активные. Этими элементами могли бы быть титан, хром, алюминий, кремний, но только хром можно вводить в количествах, при которых сталь станет «нержавеющей», то есть покрытой сплошной пленкой оксида хрома. Оксид хрома чрезвычайно химически стоек и его пленка защищает сталь от воздействия агрессивной среды. Для того, чтобы пленка оксида была сплошной, свободного хрома в стали должно быть более 13%. Свободного – значит способного соединяться с кислородом воздуха и не связанного химически с другими атомами в стали. Максимальная коррозионная стойкость хромистых сталей достигается после закалки, поскольку именно закалка делает хром в стали свободным.

3-й путь. Снижение количества углерода. Поскольку наличие углерода повышает прочность и износостойкость, третий путь редко применяется в инструментальных сталях. Существует лишь несколько марок инструментальных сталей, в которых углерод заменен азотом.

Максимальной же коррозионной стойкостью обладают стали, коррозионная стойкость которых повышена тремя путями, чаще всего в этих сталях очень мало углерода, много хрома и никеля, также содержится некоторое количество титана или молибдена. Это так называемые в просторечье «пищевые нержавейки», применяемые в пищевой и химической промышленности. Однако присутствие никеля в больших количествах делает сталь неспособной принимать закалку. Стали типа 12Х18Н10Т, 12Х23Н18 применяют в ножеделии для изготовления фурнитуры ножей, например, винтов, темлячных трубок.

По коррозионной стойкости стали, применяемые для изготовления режущего лезвийного инструмента могут быть условно разделены на несколько групп.

Группа-1:

Активно корродирующие или некоррозионностойкие стали. Это стали, не содержащие легирующих элементов (углеродистые), а также легированные и содержащие легирующие элементы в количестве до 20%, однако содержание хрома не превышает 6%. Такие стали требуют тщательного ухода при эксплуатации ножей, возможно консервации при хранении. Коррозия с образованием ржавчины идет на таких сталях в течении минут.

Следует заметить, что многие представители первой группы являются чемпионами по удержанию остроты режущей кромки.

Группа-2:

Условно коррозионностойкие стали, часто не образующие активно ржавчины, однако корродирующие с образованием патины (потемнения). Эти стали можно назвать сталями с повышенным сопротивлением коррозии. Чтобы коррозия проходила с образованием ржавчины, такие стали должны храниться в течении часов или десятков часов во влажной среде.

Это стали, содержащие легирующие элементы в количествах более 10%, причем содержание хрома, как важнейший показатель коррозионной стойкости, колеблется в интервале 6-12%. Ножи из таких сталей требуют протирки после использования.

Группа-3:

Коррозионностойкие стали, не образующие ржавчины, и почти не корродирующие во влажной атмосфере. Эти стали содержат хрома всегда не менее 13%, но и высокое содержание хрома не гарантирует сопротивления коррозии. Максимальное сопротивление коррозии у хромистых инструментальных сталей бывает в состоянии закалки с низким отпуском. Чтобы коррозия правильно термообработанных коррозионностойких сталей проходила с образованием ржавчины, они должны храниться в течении нескольких суток, а иногда и месяцев, во влажной среде в присутствии органических кислот, ферментов, солей, активных окислительных реактивов. Например, возможна точечная коррозия при хранении в сырых ножнах, ведь кожа может содержать как органические вещества, так и минеральные окислители, применяемые для дубления.

Термин «нержавеющая» обычно используется в маркетинговых целях. Инструмент из этой группы сталей чаще всего не требует особого ухода, однако из соображений сохранности и инструмента, и зачастую здоровья, не забывайте мыть и насухо протирать ножи после использования. Даже самые коррозионностойкие азотистые стали типа Cronidur-30 обладают скоростью коррозии в десятки раз меньшей, чем у ближайших соседей, но эта скорость коррозии не нулевая.

Буров С.В.

Коррозия конструкционной стали – SteelConstruction.info

Коррозия конструкционной стали представляет собой электрохимический процесс, требующий одновременного присутствия влаги и кислорода. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в шесть раз больше объема исходного материала. Скорость, с которой развивается процесс коррозии, зависит от ряда факторов, но главным образом от «микроклимата», непосредственно окружающего конструкцию.

Схематическое изображение механизма коррозии стали

Содержание

- 1 Процесс коррозии

- 2 Локальная коррозия

- 2.1 Биметаллическая коррозия

- 2.1.1 Общая гальваническая серия

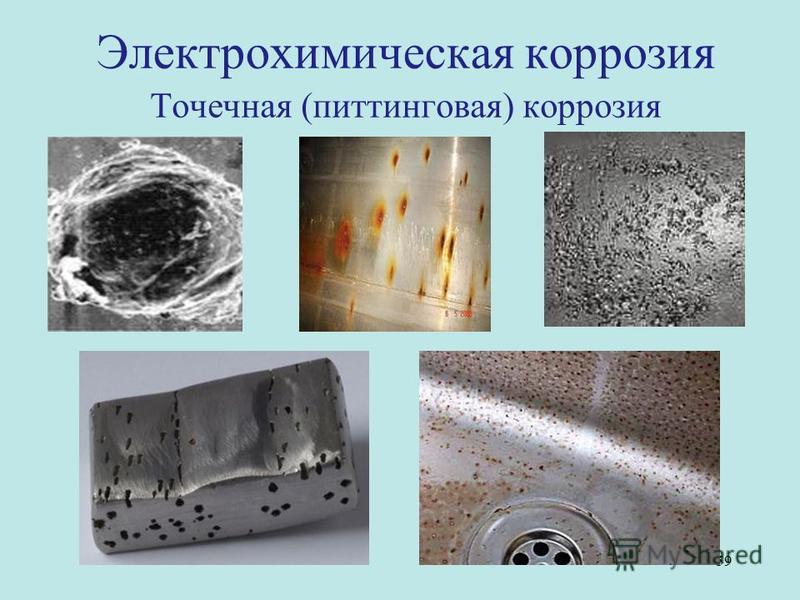

- 2.2 Точечная коррозия

- 2.3 Щелевая коррозия

- 2.1 Биметаллическая коррозия

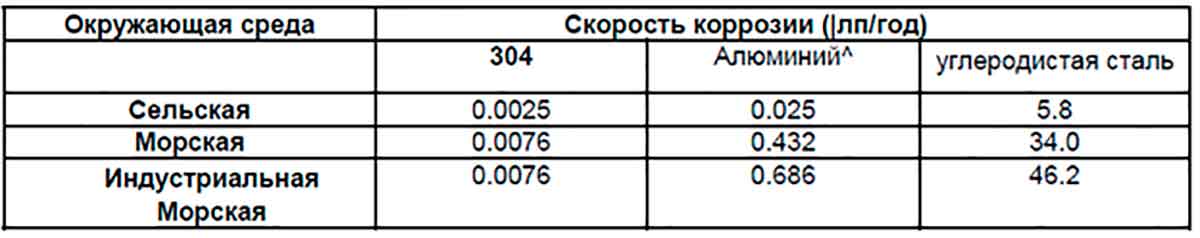

- 3 Скорость коррозии

- 3.1 Время увлажнения

- 3.2 Загрязнение атмосферы

- 3.2.1 Сульфаты

- 3.2.2 Хлориды

- 4 Каталожные номера

- 5 ресурсов

- 6 Дополнительная литература

- 7 См. также

- 8 CPD

[наверх]Процесс коррозии

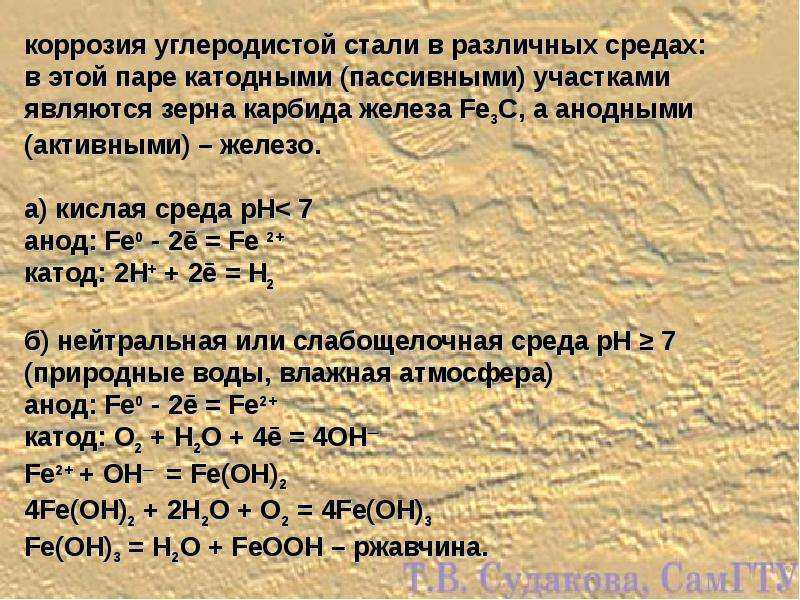

Коррозию стали можно рассматривать как электрохимический процесс, протекающий поэтапно. Начальная атака происходит на анодных участках поверхности, где ионы двухвалентного железа переходят в раствор. Электроны высвобождаются из анода и перемещаются через металлическую структуру к соседним катодным участкам на поверхности, где они соединяются с кислородом и водой, образуя гидроксильные ионы.

Fe + 3O 2 + 2H 2 O = 2Fe 2 O 3 H 2 O

(Сталь) + (Кислород) + (Вода) = Гидратированный оксид железа

Однако через некоторое время эффекты поляризации, такие как рост продуктов коррозии на поверхности, замедляют процесс коррозии. Могут образовываться новые реакционноспособные анодные участки, что делает возможной дальнейшую коррозию. В этом случае в течение длительных периодов времени потеря металла достаточно равномерна по всей поверхности, и это обычно описывается как «общая коррозия». Схематическое изображение механизма коррозии показано (вверху справа).

Процесс коррозии требует одновременного присутствия воды и кислорода. При отсутствии того и другого коррозия не возникает.

При отсутствии того и другого коррозия не возникает.

[top]Локальная коррозия

Также могут возникать различные типы локальной коррозии, но они, как правило, не имеют существенного значения для металлоконструкций.

[top]Биметаллическая коррозия

Когда два разнородных металла соединяются вместе и находятся в контакте с электролитом, между ними проходит электрический ток, и на анодном металле возникает коррозия. Некоторые металлы (например, нержавеющая сталь) вызывают преимущественную коррозию низколегированной конструкционной стали, в то время как другие металлы (например, цинк) корродируют преимущественно сами, тем самым защищая низколегированную конструкционную сталь. Склонность разнородных металлов к биметаллической коррозии отчасти зависит от их соответствующего положения в гальваническом ряду. Чем дальше друг от друга два металла в ряду, тем больше тенденция.

Другим аспектом, влияющим на биметаллическую коррозию, является природа электролита. Биметаллическая коррозия наиболее серьезна для погружных или заглубленных конструкций, но и в менее агрессивных средах, т.е. опорные уголки из кирпича из нержавеющей стали, прикрепленные к конструкционным секциям из мягкой стали, воздействие на стальные секции минимально. В большинстве практических ситуаций, связанных со строительством или мостом, никаких особых мер предосторожности не требуется. В ситуациях повышенного риска следует использовать прокладки, втулки и аналогичные электроизоляционные материалы. В качестве альтернативы также эффективно нанесение подходящей системы окраски на собранный стык.

Биметаллическая коррозия наиболее серьезна для погружных или заглубленных конструкций, но и в менее агрессивных средах, т.е. опорные уголки из кирпича из нержавеющей стали, прикрепленные к конструкционным секциям из мягкой стали, воздействие на стальные секции минимально. В большинстве практических ситуаций, связанных со строительством или мостом, никаких особых мер предосторожности не требуется. В ситуациях повышенного риска следует использовать прокладки, втулки и аналогичные электроизоляционные материалы. В качестве альтернативы также эффективно нанесение подходящей системы окраски на собранный стык.

Склонность к биметаллической коррозии также зависит от относительной площади поверхности катодного и анодного металлов (A

[вверх]Общая гальваническая серия

Анодный конец (Более подвержен коррозии)

- Магний

- Цинк

- Алюминий

- Углеродистая и низколегированная (конструкционная) сталь

- Чугун

- Свинец

- Олово

- Медь, латунь, бронза

- Никель (пассивный)

- Титан

- Нержавеющая сталь 430/304/316 (в пассивном состоянии)

Катодный конец (менее подвержен коррозии)

[вверх]Питтинговая коррозия

Поверхность стали с изъязвлениями

В некоторых случаях воздействие на первоначальную область анодирования не подавляется и продолжается глубоко в металле, образуя коррозионную язву. Точечная коррозия чаще возникает у низколегированных конструкционных сталей, находящихся в постоянно влажных условиях или зарытых в почву, а не на воздухе. Следовательно, точечная коррозия редко встречается на типичных современных стальных зданиях или мостах.

Точечная коррозия чаще возникает у низколегированных конструкционных сталей, находящихся в постоянно влажных условиях или зарытых в почву, а не на воздухе. Следовательно, точечная коррозия редко встречается на типичных современных стальных зданиях или мостах.

[top]Щелевая коррозия

Трещины могут образовываться в результате детализации конструкции, сварки, обломков поверхности и т. д. Имеющийся в щели кислород быстро используется в процессе коррозии и из-за ограниченного доступа не может быть заменен. Вход в щель становится катодным, так как он может удовлетворить катодную реакцию, требующую кислорода. Кончик щели становится локализованным анодом, и в этой точке возникают высокие скорости коррозии.

[наверх]Скорость коррозии

Основными факторами, определяющими скорость коррозии стали на воздухе, являются:

- Время увлажнения

- Атмосферное загрязнение

[наверх]Время увлажнения

Это доля общего времени, в течение которого поверхность остается влажной из-за дождя, конденсации и т. д. Отсюда следует, что для незащищенной стали в сухих условиях, например, внутри отапливаемых зданий коррозия будет минимальной из-за малой доступности воды. Требование по нанесению красок или покрытий становится ненужным, кроме как для внешнего вида или противопожарной защиты.

д. Отсюда следует, что для незащищенной стали в сухих условиях, например, внутри отапливаемых зданий коррозия будет минимальной из-за малой доступности воды. Требование по нанесению красок или покрытий становится ненужным, кроме как для внешнего вида или противопожарной защиты.

[вверх] Атмосферное загрязнение

Тип и количество атмосферного загрязнения и загрязнителей (например, сульфаты, хлориды, пыль и т. д.)

[вверх] Сульфаты

Они образуются из газообразного диоксида серы, образующегося при сжигании ископаемого топлива, т.е. серосодержащие нефти и каменный уголь. Газообразный диоксид серы реагирует с водой или влагой в атмосфере с образованием сернистой и серной кислот. Промышленная среда является основным источником диоксида серы.

[top]Хлориды

Они в основном присутствуют в морской среде. Самая высокая концентрация хлоридов наблюдается в прибрежных районах, а их быстрое снижение происходит вглубь суши. В Великобритании есть данные, позволяющие предположить, что 2-километровую полосу вокруг побережья можно рассматривать как находящуюся в морской среде.

Как сульфаты, так и хлориды увеличивают скорость коррозии. Они реагируют с поверхностью стали с образованием растворимых солей железа, которые могут концентрироваться в ямках и сами вызывать коррозию.

В определенных местных условиях скорость коррозии может заметно различаться из-за влияния укрытия, преобладающих ветров и т. д. Таким образом, «микроклимат», непосредственно окружающий конструкцию, определяет скорость коррозии для практических целей. Из-за изменений в атмосферных условиях данные о скорости коррозии не могут быть обобщены. Тем не менее, среды можно классифицировать в широком смысле, и соответствующие измеренные скорости коррозии стали дают полезный показатель вероятной скорости коррозии. Дополнительную информацию можно найти в BS EN ISO 129.44-2 [1] и BS EN ISO 9223 [2] .

| Категория коррозионной активности | Низкоуглеродистая сталь Потеря толщины (мкм) a | Примеры типичных сред (только для информации) | |

|---|---|---|---|

| Внешний вид | Интерьер | ||

| C1 очень низкий | ≤ 1,3 | – | Отапливаемые здания с чистой атмосферой, напр. офисы, магазины, школы, гостиницы офисы, магазины, школы, гостиницы |

| C2 низкий | > 1,3 до 25 | Атмосферы с низким уровнем загрязнения: преимущественно сельские районы | Неотапливаемые здания, в которых может образовываться конденсат, напр. склады, спортивные залы |

| C3 средний | > 25 до 50 | Городская и промышленная атмосфера, умеренное загрязнение двуокисью серы; прибрежная зона с низкой соленостью | Производственные помещения с повышенной влажностью и некоторым загрязнением воздуха, напр. предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы |

| C4 высокий | > 50 до 80 | Промышленные зоны и прибрежные районы с умеренной соленостью | Химические заводы, плавательные бассейны, прибрежные суда и верфи |

| C5 очень высокая | > 80 до 200 | Промышленные зоны с повышенной влажностью и агрессивной атмосферой и прибрежные зоны с повышенной соленостью | Здания или зоны с почти постоянной конденсацией и высоким уровнем загрязнения |

| CX экстремальный | > 200 до 700 | Морские районы с высокой соленостью и промышленные районы с повышенной влажностью и агрессивной атмосферой, субтропической и тропической атмосферой | Промышленные зоны с повышенной влажностью и агрессивной атмосферой |

Примечания:

- 1 мкм (1 микрон) = 0,001 мм

- a Значения потери толщины даны после первого года воздействия.

Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы. - Значения потерь, используемые для категорий коррозионной активности, идентичны значениям, указанным в BS EN ISO 9223 [2] .

[наверх]Ссылки

- ↑ 1.0 1.1 BS EN ISO 12944-2: 2017, Краски и лаки. Защита стальных конструкций от коррозии системами защитной окраски. Часть 2. Классификация сред, BSI

- ↑ 2.0 2.1 BS EN ISO 9223: 2012, Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка. БСИ

[наверх] Ресурсы

- Стальные здания, 2003 г., Британская ассоциация строительных металлоконструкций, ООО.

- Глава 12 – Защита от коррозии

[наверх]Дополнительная литература

- D.Deacon & R.Hudson (2012), Steel Designer’s Manual (7th Edition), Chapter 36 – Corrosion and Corrosion Prevention, The Steel Construction институт.

- Д.

А. Bayliss & DHDeacon (2002), Контроль коррозии стальных конструкций (2-е издание), Spon Press.

А. Bayliss & DHDeacon (2002), Контроль коррозии стальных конструкций (2-е издание), Spon Press. - PD 6484:1979, Комментарий по коррозии биметаллических контактов и ее уменьшению, Британский институт стандартов.

[наверх] См. также

- Влияние конструкции на коррозию

- Подготовка поверхности

- Лакокрасочные покрытия

- Стандартные системы защиты зданий от коррозии

- Металлические покрытия

- Соответствующие спецификации

- Инспекция и контроль качества

- Защита от коррозии

Коррозия конструкционной стали – SteelConstruction.info

Коррозия конструкционной стали представляет собой электрохимический процесс, требующий одновременного присутствия влаги и кислорода. По сути, железо в стали окисляется с образованием ржавчины, которая занимает примерно в шесть раз больше объема исходного материала. Скорость, с которой развивается процесс коррозии, зависит от ряда факторов, но главным образом от «микроклимата», непосредственно окружающего конструкцию.

Схематическое изображение механизма коррозии стали

Содержание

- 1 Процесс коррозии

- 2 Локальная коррозия

- 2.1 Биметаллическая коррозия

- 2.1.1 Общая гальваническая серия

- 2.2 Точечная коррозия

- 2.3 Щелевая коррозия

- 2.1 Биметаллическая коррозия

- 3 Скорость коррозии

- 3.1 Время увлажнения

- 3.2 Загрязнение атмосферы

- 3.2.1 Сульфаты

- 3.2.2 Хлориды

- 4 Каталожные номера

- 5 ресурсов

- 6 Дополнительная литература

- 7 См. также

- 8 CPD

[наверх]Процесс коррозии

Коррозию стали можно рассматривать как электрохимический процесс, протекающий поэтапно. Начальная атака происходит на анодных участках поверхности, где ионы двухвалентного железа переходят в раствор. Электроны высвобождаются из анода и перемещаются через металлическую структуру к соседним катодным участкам на поверхности, где они соединяются с кислородом и водой, образуя гидроксильные ионы. Они реагируют с ионами двухвалентного железа из анода с образованием гидроксида двухвалентного железа, который сам окисляется на воздухе с образованием гидратированного оксида трехвалентного железа (т.е. красной ржавчины). Сумма этих реакций может быть представлена следующим уравнением:

Они реагируют с ионами двухвалентного железа из анода с образованием гидроксида двухвалентного железа, который сам окисляется на воздухе с образованием гидратированного оксида трехвалентного железа (т.е. красной ржавчины). Сумма этих реакций может быть представлена следующим уравнением:

Fe + 3O 2 + 2H 2 O = 2Fe 2 O 3 H 2 O

(Сталь) + (Кислород) + (Вода) = Гидратированный оксид железа

Однако через некоторое время эффекты поляризации, такие как рост продуктов коррозии на поверхности, замедляют процесс коррозии. Могут образовываться новые реакционноспособные анодные участки, что делает возможной дальнейшую коррозию. В этом случае в течение длительных периодов времени потеря металла достаточно равномерна по всей поверхности, и это обычно описывается как «общая коррозия». Схематическое изображение механизма коррозии показано (вверху справа).

Процесс коррозии требует одновременного присутствия воды и кислорода. При отсутствии того и другого коррозия не возникает.

При отсутствии того и другого коррозия не возникает.

[top]Локальная коррозия

Также могут возникать различные типы локальной коррозии, но они, как правило, не имеют существенного значения для металлоконструкций.

[top]Биметаллическая коррозия

Когда два разнородных металла соединяются вместе и находятся в контакте с электролитом, между ними проходит электрический ток, и на анодном металле возникает коррозия. Некоторые металлы (например, нержавеющая сталь) вызывают преимущественную коррозию низколегированной конструкционной стали, в то время как другие металлы (например, цинк) корродируют преимущественно сами, тем самым защищая низколегированную конструкционную сталь. Склонность разнородных металлов к биметаллической коррозии отчасти зависит от их соответствующего положения в гальваническом ряду. Чем дальше друг от друга два металла в ряду, тем больше тенденция.

Другим аспектом, влияющим на биметаллическую коррозию, является природа электролита. Биметаллическая коррозия наиболее серьезна для погружных или заглубленных конструкций, но и в менее агрессивных средах, т.е. опорные уголки из кирпича из нержавеющей стали, прикрепленные к конструкционным секциям из мягкой стали, воздействие на стальные секции минимально. В большинстве практических ситуаций, связанных со строительством или мостом, никаких особых мер предосторожности не требуется. В ситуациях повышенного риска следует использовать прокладки, втулки и аналогичные электроизоляционные материалы. В качестве альтернативы также эффективно нанесение подходящей системы окраски на собранный стык.

Биметаллическая коррозия наиболее серьезна для погружных или заглубленных конструкций, но и в менее агрессивных средах, т.е. опорные уголки из кирпича из нержавеющей стали, прикрепленные к конструкционным секциям из мягкой стали, воздействие на стальные секции минимально. В большинстве практических ситуаций, связанных со строительством или мостом, никаких особых мер предосторожности не требуется. В ситуациях повышенного риска следует использовать прокладки, втулки и аналогичные электроизоляционные материалы. В качестве альтернативы также эффективно нанесение подходящей системы окраски на собранный стык.

Склонность к биметаллической коррозии также зависит от относительной площади поверхности катодного и анодного металлов (A c / A a ). Проще говоря, чем больше соотношение A c / A a , тем больше склонность к биметаллической коррозии.

[вверх]Общая гальваническая серия

Анодный конец (Более подвержен коррозии)

- Магний

- Цинк

- Алюминий

- Углеродистая и низколегированная (конструкционная) сталь

- Чугун

- Свинец

- Олово

- Медь, латунь, бронза

- Никель (пассивный)

- Титан

- Нержавеющая сталь 430/304/316 (в пассивном состоянии)

Катодный конец (менее подвержен коррозии)

[вверх]Питтинговая коррозия

Поверхность стали с изъязвлениями

В некоторых случаях воздействие на первоначальную область анодирования не подавляется и продолжается глубоко в металле, образуя коррозионную язву. Точечная коррозия чаще возникает у низколегированных конструкционных сталей, находящихся в постоянно влажных условиях или зарытых в почву, а не на воздухе. Следовательно, точечная коррозия редко встречается на типичных современных стальных зданиях или мостах.

Точечная коррозия чаще возникает у низколегированных конструкционных сталей, находящихся в постоянно влажных условиях или зарытых в почву, а не на воздухе. Следовательно, точечная коррозия редко встречается на типичных современных стальных зданиях или мостах.

[top]Щелевая коррозия

Трещины могут образовываться в результате детализации конструкции, сварки, обломков поверхности и т. д. Имеющийся в щели кислород быстро используется в процессе коррозии и из-за ограниченного доступа не может быть заменен. Вход в щель становится катодным, так как он может удовлетворить катодную реакцию, требующую кислорода. Кончик щели становится локализованным анодом, и в этой точке возникают высокие скорости коррозии.

[наверх]Скорость коррозии

Основными факторами, определяющими скорость коррозии стали на воздухе, являются:

- Время увлажнения

- Атмосферное загрязнение

[наверх]Время увлажнения

Это доля общего времени, в течение которого поверхность остается влажной из-за дождя, конденсации и т. д. Отсюда следует, что для незащищенной стали в сухих условиях, например, внутри отапливаемых зданий коррозия будет минимальной из-за малой доступности воды. Требование по нанесению красок или покрытий становится ненужным, кроме как для внешнего вида или противопожарной защиты.

д. Отсюда следует, что для незащищенной стали в сухих условиях, например, внутри отапливаемых зданий коррозия будет минимальной из-за малой доступности воды. Требование по нанесению красок или покрытий становится ненужным, кроме как для внешнего вида или противопожарной защиты.

[вверх] Атмосферное загрязнение

Тип и количество атмосферного загрязнения и загрязнителей (например, сульфаты, хлориды, пыль и т. д.)

[вверх] Сульфаты

Они образуются из газообразного диоксида серы, образующегося при сжигании ископаемого топлива, т.е. серосодержащие нефти и каменный уголь. Газообразный диоксид серы реагирует с водой или влагой в атмосфере с образованием сернистой и серной кислот. Промышленная среда является основным источником диоксида серы.

[top]Хлориды

Они в основном присутствуют в морской среде. Самая высокая концентрация хлоридов наблюдается в прибрежных районах, а их быстрое снижение происходит вглубь суши. В Великобритании есть данные, позволяющие предположить, что 2-километровую полосу вокруг побережья можно рассматривать как находящуюся в морской среде.

Как сульфаты, так и хлориды увеличивают скорость коррозии. Они реагируют с поверхностью стали с образованием растворимых солей железа, которые могут концентрироваться в ямках и сами вызывать коррозию.

В определенных местных условиях скорость коррозии может заметно различаться из-за влияния укрытия, преобладающих ветров и т. д. Таким образом, «микроклимат», непосредственно окружающий конструкцию, определяет скорость коррозии для практических целей. Из-за изменений в атмосферных условиях данные о скорости коррозии не могут быть обобщены. Тем не менее, среды можно классифицировать в широком смысле, и соответствующие измеренные скорости коррозии стали дают полезный показатель вероятной скорости коррозии. Дополнительную информацию можно найти в BS EN ISO 129.44-2 [1] и BS EN ISO 9223 [2] .

| Категория коррозионной активности | Низкоуглеродистая сталь Потеря толщины (мкм) a | Примеры типичных сред (только для информации) | |

|---|---|---|---|

| Внешний вид | Интерьер | ||

| C1 очень низкий | ≤ 1,3 | – | Отапливаемые здания с чистой атмосферой, напр. офисы, магазины, школы, гостиницы офисы, магазины, школы, гостиницы |

| C2 низкий | > 1,3 до 25 | Атмосферы с низким уровнем загрязнения: преимущественно сельские районы | Неотапливаемые здания, в которых может образовываться конденсат, напр. склады, спортивные залы |

| C3 средний | > 25 до 50 | Городская и промышленная атмосфера, умеренное загрязнение двуокисью серы; прибрежная зона с низкой соленостью | Производственные помещения с повышенной влажностью и некоторым загрязнением воздуха, напр. предприятия пищевой промышленности, прачечные, пивоварни, молокозаводы |

| C4 высокий | > 50 до 80 | Промышленные зоны и прибрежные районы с умеренной соленостью | Химические заводы, плавательные бассейны, прибрежные суда и верфи |

| C5 очень высокая | > 80 до 200 | Промышленные зоны с повышенной влажностью и агрессивной атмосферой и прибрежные зоны с повышенной соленостью | Здания или зоны с почти постоянной конденсацией и высоким уровнем загрязнения |

| CX экстремальный | > 200 до 700 | Морские районы с высокой соленостью и промышленные районы с повышенной влажностью и агрессивной атмосферой, субтропической и тропической атмосферой | Промышленные зоны с повышенной влажностью и агрессивной атмосферой |

Примечания:

- 1 мкм (1 микрон) = 0,001 мм

- a Значения потери толщины даны после первого года воздействия.

Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы. - Значения потерь, используемые для категорий коррозионной активности, идентичны значениям, указанным в BS EN ISO 9223 [2] .

[наверх]Ссылки

- ↑ 1.0 1.1 BS EN ISO 12944-2: 2017, Краски и лаки. Защита стальных конструкций от коррозии системами защитной окраски. Часть 2. Классификация сред, BSI

- ↑ 2.0 2.1 BS EN ISO 9223: 2012, Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка. БСИ

[наверх] Ресурсы

- Стальные здания, 2003 г., Британская ассоциация строительных металлоконструкций, ООО.

- Глава 12 – Защита от коррозии

[наверх]Дополнительная литература

- D.Deacon & R.Hudson (2012), Steel Designer’s Manual (7th Edition), Chapter 36 – Corrosion and Corrosion Prevention, The Steel Construction институт.

- Д.

Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы. А. Bayliss & DHDeacon (2002), Контроль коррозии стальных конструкций (2-е издание), Spon Press.

А. Bayliss & DHDeacon (2002), Контроль коррозии стальных конструкций (2-е издание), Spon Press. Убытки могут уменьшиться в последующие годы.

Убытки могут уменьшиться в последующие годы.