Ковкий чугун – серый высокопрочный чугун и его применение

alexxlab | 28.02.2020 | 0 | Разное

Ковкий чугун: структура, характеристики, производство, применение

Чугун является одни из популярнейших сплавов металлов. Он применяется в различных сферах жизнедеятельности человека. Помимо основного сплава, существуют отдельные разновидности этого материала, например, ковкий чугун. У каждого вида чугуна свой состав и характеристики.

Чушки чугуна

Основные характеристики металла

Основные характеристики металла напрямую зависит от процентного содержания углерода в его составе. Структура ковкого чугуна представляет собой кристаллическую решётку, в которой присутствуют частицы углерода в форме графита. Дополнительно в составе содержится небольшое количество кремния, марганца и хрома.

Строение ковкого материала влияет на изготавливаемые из него детали и заготовки. Например, ферритная разновидность материала обладает более низким показателем прочности, нежели перлитная. При использовании частиц графита хлопьевидной формы материал становится более прочным и пластичным. Детали, изготавливаемые из ковкого чугуна, могут изменять размер и форму при длительном воздействии комнатной температуры и уровня влажности.

Однако по названию материал нельзя говорить о способах обработки. Этот вид чугуна по стандартам, указанных в ГОСТах, не производится с помощью ковочного оборудования. Для этого применяется технология литья. Благодаря этому в готовом металле нет внутренних и поверхностных напряжений. Характеристики:

- Высокий показатель текучести и прочности.

- Устойчивость к коррозийным процессам.

- Металл выдерживает длительное воздействие кислот и щелочей.

Однако характеристики этого материала быстро снижаются при воздействии низких температур. Он становится хрупким и разрушается от ударов.

Разновидности

При изготовлении высокопрочных чугунных сплавов, создаются разные условия, при которых проводится процедура отжига. В зависимости от изменений технологического процесса, получается три вида ковкого чугуна:

- Перлитный — в состав этого материала входят частицы графита хлопьевидной формы.

- Ферритный — этот материал включается в себя феррит и частицы углерода хлопьевидной формы.

- Ферритно-перлитный. Смесь двух предыдущих видов ковкого чугуна.

В зависимости от температуры отжига и легирующих добавок характеристики готового материала изменяются.

Свойства

Механические свойства чугуна напрямую зависят от того, сколько в его составе содержится углерода и в какой форме представлен этот компонент. Характеристики могут изменяться от добавления легирующих примесей. К ним относится кремний, марганец, сера, фосфор и хром. Изготавливают этот материал из белого чугуна, после проведения отжига при высоких температурах. Свойства ковкого материала:

- Высокий показатель прочности и пластичности.

- Хорошая вязкость.

- Материал обладает высокой износостойкостью.

Ковкий чугун является лучшей разновидностью основного сплава. Из него изготавливаются массивные конструкции, отдельные части которых соединяются с помощью сварочного оборудования.

Маркировка

Как и другие металла или их сплавы, ковкий чугун имеет определённую маркировку. Он обозначается в сокращении КЧ. После букв, обозначающих материал, идут цифры. Первые две обозначают предел прочности на разрыв. Третья цифра указывает на показатель удлинения в процентах.

По ГОСТу 1215–79 существует 11 разновидностей ковкого чугуна, которые имеют собственную маркировку. Их можно найти в справочниках по литью металлов и сплавов или таблицах в интернете.

Маркировка

Особенности производства

При изготовлении ковкого чугуна существует ряд особенностей и тонкостей. В первую очередь необходимо понимать, что основой для изготовления этого материала является БЧ (белый чугун). Этот сплав обладает плохими показателями для литья. При остывании происходит процесс усадки, во время которого материал сильно теряет в размере. Во время литья белого чугуна часто образовываются дефекты, из-за которых заготовки бракуются.

Чтобы добиться желаемого результата и обойти все недостатки этого материала, необходимо нагревать его до критических температур и при этом учитывать то, насколько измениться форма заготовки во время процессов томления и усадки. Томление металла должно проходить при температуре в 1400 градусов по Цельсию. Во время этого процесса заготовки располагаются в специальных горшках, изготавливаемых из тугоплавких металлов. В одну емкость для томления укладывается до 300 отливок.

При укладке заготовок в горшки их располагают как можно плотнее друг к другу. Сверху их засыпают рудой или песком. Таким образом материал защищается от процессов окисления и деформации.

Чтобы сделать ковкий чугун, используют электрические печи. Специальное оборудование позволяет регулировать температуру томления. Наиболее эффективными являются печи, в которых можно регулировать воздушные смеси. Самыми популярными печами для изготовления ковкого материала являются муфельные. Они позволяют уберечь емкости с заготовками от соприкосновения с продуктами сгорания топлива.

Готовые отливки проходят несколько этапов очистки. На первом этапе с них счищаются остатки формовочной смеси. Чтобы провести грубую очистку применяется промышленное пескоструйное оборудование. Далее идёт второй этап очистки, на котором с отливки удаляются остатки питателей. Для этого применяются шлифовальные машины.

В ГОСТах указаны требования и правила, которые позволяют уберечь детали из КЧ от появления различных дефектов. К ним могут относиться трещины, сколы, недоливы и раковины. Ковка чугуна не проводится ни на одном этапе производства. Исправить большинство дефектов термической обработкой невозможно.

Сферы использования

Благодаря характеристикам ковкий чугун получил широкое применение в различных сферах промышленности:

- Производство изделий и деталей, которые будут подвергаться серьёзным нагрузкам в процессе эксплуатации.

- Машиностроение.

- Сельскохозяйственная промышленность.

- Изготовления деталей для промышленного оборудования и станков.

Из ковкого чугуна делают механизмы, конструкции и детали, которые используются при эксплуатации железнодорожного транспорта. Яркий пример использования этого материала в машиностроении — изготовление коленчатых валов, которые устанавливаются в дизельных тракторах и автомобилях. Низкая цена и характеристики этого металла позволяют использовать его, как аналог разным видам сталей.

Ковкий чугун представляет сплав железа и углерода. Изготавливают его из БЧ в процессе отжига. В итоге получается уникальный материал со своими характеристиками. Используется в машиностроении, строительстве, изготовлении деталей для поездов и износоустойчивого оборудования, станков.

metalloy.ru

4. Ковкий чугун

Ковкий чугун получают отжигом белого чугуна. Хорошие свойства у отливок из ковкого чугуна обнаруживаются в случае, если в процессе кристаллизации и охлаждения отливок в форме не произойдет процесс графитизации. Чтобы предотвратить графитизацию, чугун должен иметь пониженное содержание углерода и кремния, а отливки незначительную толщину стенок, обычно до 25 мм. Ориентировочный состав ковкого чугуна: 2,4… 3,0% С, 0,8… 1,4% Si, 0,3… 1,0% Мn, Р<0,2% и S<0,1%

№ 43.Из чего состоит структура литого ковкого чугуна до отжига?

Ответ: структура состоит из 1) Ф+П, с. 218; 2) П+ЦII, с. 219; 3) П + Л+ЦII, с. 218.

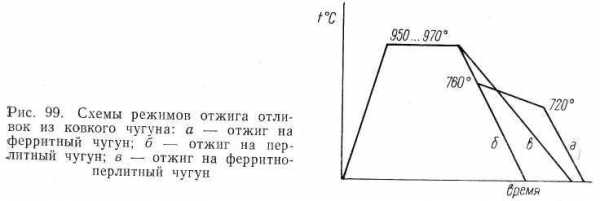

Формирование окончательной структуры и свойств отливок из ковкого чугуна происходит в процессе отжига. На рис. 99 приведены схемы режимов отжига ковкого чугуна.

Отжиг на ферритный ковкий чугун. Отливки выдерживаются в печи при температуре 950…1000°С в течение 15…20 часов. При этом происходит разложение цементита Fe3CFe(C) + С (графит), и структура после выдержки состоит из аустенита и графита (углерода отжига). При медленном охлаждении в интервале 760 . . . 720°С (режим а на рис. 99) происходит разложение цементита перлита, и структура после отжига состоит из феррита и углерода отжига: получается ферритный ковкий чугун, рис. 96, а. При относительно быстром охлаждении (режим б, рис. 99) вторая стадия графитизации полностью устраняется и получается перлитный ковкий чугун, рис. 96, в. Структура чугуна, отожженного по режиму рис. 99, в, состоит из перлита, феррита и углерода отжига, рис. 96, б. Отжиг является длительной (70 … 80 часов) и дорогостоящей операцией технологического процесса производства отливок из ковкого чугуна. В последнее время за счет ряда усовершенствований длительность отжига в автопромышленности сокращена до 30… 40 часов.

Таблица 5

Марки, основные механические свойства и структуры серых, ковких и высокопрочных чугунов (выборка)

Марка | в кГ/мм2 | изг кГ/мм2 | 0,2 кГ/мм | % | НВ кГ/мм2 | Структура |

Серые чугуны ГОСТ 1412-70 | ||||||

СЧ 12-28 | 12 | 28 | — | до 0,5 | 143…229 | Ф, (Ф+Л) |

СЧ 24—44 | 24 | 44 | — | „ | 170…246 | П |

СЧ 32—52 | 32 | 52 | — | „ | 185…255 | П (модифицированный) |

Ковкие чугуны: ГОСТ 1215-59 ферритные | ||||||

КЧ 30—6 | 30 | — | — | 6 | 163 | Ф |

КЧ 37—12 | 37 | — | — | 12 | 143 | |

перлитные | ||||||

КЧ 50—4 | 50 | — | — | 4 | 241 | П |

КЧ 63—2 | 63 | — | — | 2 | 269 | |

Высокопрочные чугуны: ГОСТ 7293-70 | ||||||

ВЧ 40—10 | 40 | — | 30 | 10 | 170…207 | Ф |

ВЧ 45—5 | 45 | — | 38 | 5 | 187…255 | Ф+П |

ВЧ 60—2 | 60 | — | 42 | 2 | 197…269 | П |

ВЧ 120-4 | 120 | — | 90 | 4 | 302…369 | |

кого чугуна (3 с ферритной — и 4 с перлитной металлической основной). Ковкий чугун маркируется: КЧ (ковкий чугун) и два числа, из которых первое показывает предел прочности на разрыв, второе — относительное удлинение. В таблице 5 приведены несколько марок ковкого чугуна, их свойства и структура. По механическим и технологическим свойствам ковкий чугун занимает промежуточное место между сталью и серым чугуном. Недостатком ковкого чугуна по сравнению с высокопрочным чугуном является ограничение толщины стенок для отливок из ковкого чугуна и необходимость отжига.

Мелкие отливки преимущественно из ферритного ковкого чугуна используются в весьма различных отраслях промышленности: в авто-тракторостроении, сельскохозяйственном машиностроении и в других областях. Такими отливками являются картеры редукторов, корпусы подшипников, звездочки приводных цепей, храповики, фитинги.

№ 44. Задний мост грузовых автомашин работает в условиях динамических нагрузок. Какой материал можно использовать для изготовления таких деталей?

Ответ: 1) модифицированный серый чугун, с. 218; 2) ферритный ковкий чугун, с. 219; 3) стальное литье, с. 219.

№ 45. Какой материал целесообразно использовать для изготовления бытовых ванн?

Ответ: 1) СЧ12—28, с. 217; 2) КЧЗО—6, с. 218; 3) ВЧ40— 10, с. 219.

Помимо серых, ковких и высокопрочных чугунов известное применение имеют отбеленные чугуны.

Отбеленными называются чугунные отливки, поверхностная зона которых состоит из белого чугуна, а во внутренних зонах имеет место серый или высокопрочный чугун. Отбеленные чугуны имеют 2,8. ..3,6% углерода и пониженное содержание кремния 0,5… 0,8%. Отбеленные чугуны имеют высокую поверхностную твердость 950 . . . 1000 HV и очень высокую износостойкость. Они используются для изготовления прокатных валков, вагонных колес с отбеленным ободом, шаров для шаровых мельниц и т. д.

Для изготовления деталей, работающих в условиях абразивного износа используют белые чугуны, легированные хромом, хромом и марганцем, а также хромом и никелем (нихард). Отливки из этих чугунов отличаются высокой твердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких температурах, используются высокохромистые (до 34% хрома) и хромоникелевые чугуны. Жаростойкость достигается также легированием чугуна кремнием (5… 6% Si) и алюминием (1 …2% А1). Коррозионная стойкость чугунов повышается при легировании хромом, никелем, кремнием.

Свойства чугунов можно в значительной степени изменять также термической обработкой.

. Пояснения к ответам на вопросы

№ 1—1. Ошибаетесь, lp-подуровня не существует. Посмотрите материал на с. 15.

№ 2—2. Ошибаетесь. Какая решетка имеет большую плотность упаковки?№ 5—1. Вы ошибаетесь. На с. 173 посмотрите из чего состоит перлит. Посмотрите также ответ 1 на вопрос 4.

№ 7—1. Неправильно. Определите количество аустенита при 727° по правилу отрезков. Количество перлита после превращения будет столько же.

№ 9—2. Вы не совсем правы. При температуре 3 весь углерод в сплаве еще может быть растворен в аустените, но аустенит уже насыщен углеродом.

№ 14—1. Вы ошибаетесь. Ледебурит не фаза, а смесь фаз Л.+ Д.

№ 15—3. Ответ правильный.

№ 11—2. Ответ правильный. Образуется ледебурит.

№ 13—3. Неправильно. Когда температура только что достигла 1147°С, цементит еще не образовался.

№ 18—3. Ответ не совсем правильный. Si не относится к вредным элементам.

№ 16—3. Неправильно. Так определяется состав жидкой фазы, который изменяется по линии ликвидус.

№ 19—3. Неправильно. Растворяться в феррите могут лишь посторонние атомы, а не включения, представляющие совокупность атомов.

№ 21—1. Ошибаетесь. Так как инструмент изготавливается из вьгсокоуглеродистой стали с очень плохой свариваемостью, то сварка при изготовлении таких изделий не может быть использована.

№ 1—2. Вы ошибаетесь. Для переходных металлов раньше заполняется s-подуровень, после чего идет достройка d-подуровня, см. с. 15.

№ 2—1. Правильно. Плотность решетки о. ц. к. меньше плотности решетки г. ц. к.

№ 3—2. Ответ неполный. Какое превращение при 1499°С?

№ 4—2. Неправильно. Посмотрите ответ 1 на этот вопрос.

№ 5—3. Правильно.

№ 6—3. Неправильно. При 727°С существуют 3 фазы. Кроме того сущность превращения следует знать более конкретно.

№ 7—2. Правильно, так как в перлит превращается весь аустенит, который был при 727°С.

№ 8—2. Неправильно. Вы перепутали методику определения количества и состава фаз, см. с. 125… 128.

№ 10—2. Неправильно. Вы определили количество аустенита при 727°С, который превращается в перлит.

№ 11—1. Ответ правильный, но не конкретный. У эвтектики есть свое название.

№ 13—1. Неправильно. При температуре 1147°С кристаллизация еще продолжается, значит есть жидкость. Определите количество ее по правилу отрезков.

№ 14—3. Вы ошибаетесь. Таково состояние системы между точками 2 и 2′ на кривой охлаждения, т. е. когда кристаллизация еще идет. Вопрос же касается состояния в точке 2′, когда кристаллизация закончилась.

№ 15—2. Правильно, но объяснение недостаточно исчерпывающее.

№ 2—3. Ошибаетесь. Разве плотность упаковки в этих решетках одинаковая?

№ 3—1. Неправильно. Разве при 727°С кристаллизуется жидкая фаза, чтобы назвать такое превращение эвтектическим?

№ 4—3. Правильно.

№ 5—2. Неправильно. Перлит состоит из Ф и Ц. Значит он не является фазой, а структурной составляющей. Посмотрите ответ 1 на вопрос 4.

№ 6—1. Отмечены не все фазы. Ведь при 727°С одна из отмеченных фаз претерпевает превращение и появляется: третья фаза.

№ 7—3. Неправильно. Вы определили количество феррита при 727°С. Определите количество той фазы, которая превращается в перлит.

№ 8—3. Ошибаетесь. Вы определили количество жидкой фазы, см. с. 125 . . . 128.

№ 9—3. Совершенно правильно.

№ 10—1. Правильно. Сколько Цц в сплаве при 727°, столько^ его будет и в структуре сплава.

№ 11—3. Неправильно. Ведь превращается жидкая фаза, которой при эвтектоидном превращении нет.

№ 12—1. Ответ правильный, но не совсем точный (неясно что превращается в перлит).

№ 16—2. Ответ правильный.

№ 17—3. Правильно.

№ 18—1. Ошибаетесь. Si и Мп не является вредными элементами.

№ 19—1. Ошибаетесь. Внутри зерна такие включения наименее опасны.

№ 1—3. Правильно.

№ 3—3. Правильно. При этих температурах существуют три фазы и С = 0.

№ 4—1. Ошибаетесь. Ледебурит Л не является фазой. Он состоит из Л и Д. Для определения фазового состояния возьмите любую точку в данной области, проведите коноду и, спроектировав точки пересечения ко-ноды с ближайшими линиями диаграммы на ось концентрации, найдите состав, а значит и природу фаз.

№ 6—2. Правильно.

№ 8—1. Ваш ответ правильный.

№ 9—1. Вы ошибаетесь. Разве в области SECFK существует углерод, как фаза? Проверьте каков состав и какие фазы в этой области.

№ 10—3. Неправильно. Ведь это абсурд. Вы получили цементита больше, чем количество всего сплава. Посмотрите материал на с. 128.

№ 12—2. Ответ правильный.

№ 17—2. Ответ правильный, но неточный.

№ 18—2. Правильно. Эти элементы по разным причинам снижают качество стали.

№ 19—2. Правильно. Во всех случаях выделение посторонних фаз по границам зерна наиболее сильно охрупчивает материал.

№ 22—3. Ответ правильный, но неконкретный, см. с. 145.

№ 21—3. Ошибаетесь. Инструмент штамповкой обычно не изготовляется.

№ 25—1. Правильно.

№ 12—3. Неправильно. Ведь перлит состоит из фаз феррита и цементита.

№ 13—2. Ответ правильный.

№ 14—2. Правильно. Таково состояние системы после окончания кристаллизации жидкости.

№ 15—1. Ответ неполный. Здесь имеют место и некоторые изменения структуры сплава из-за изменения состава фаз при понижении температуры. Проверьте состав аустенита в точках 2 и 3.

№ 16—1. Неправильно. Так определяется количество фаз и этим путем определить природу фазы нельзя.

№ 17—1. Ошибаетесь. Разве в этих условиях фазы одни и те же?

№ 20—1. Ошибаетесь. Эта сталь имеет пониженную пластичность из-за повышенного содержания углерода и кремния.

№ 21—2. Ответ правильный.

№ 23—2. Правильно. Так как в решетке г. ц. к. размеры пор больше.

№ 24—1. Правильно. У этих сплавов нет фазовых превращений в твердом состоянии.

№ 26—2. Ошибаетесь. По рис. 1 посмотрите, разве неметаллы имеют недостроенную d-орбиталь.

№ 27—3. Ответ правильный только в случае, если в сплаве много углерода.

№ 20—3. Правильно. Пластичность хорошая: мало углерода и кремния до 0,03%.

№ 22—2. Правильно. При этом происходят диффузионные процессы, выравнивающие состав стали в пределах зерен.

№ 23—1. Ошибаетесь. Объемы отдельных пор в решетке Feaо. ц. к. меньше, чем в решетке Fe г. ц. к.

№ 24—2.

Ошибаетесь. Все такие сплавы имеют

превращение  , поэтому

могут подвергаться всем видам

термообработки.

, поэтому

могут подвергаться всем видам

термообработки.

№ 25—3. Неправильно. Область а+ у этих сплавов при меньшем содержании марганца.

№ 26—1. Ответ неточный.

№ 28—3. Ответ правильный.

№ 30—1. Ошибаетесь. Гораздо выше.

№ 31—1. Ответ неполный.

№ 33—3. Неправильно. Прочтите внимательно как создается марка легированной стали.

№ 34—3. Ответ правильный.

№ 35—2. Правильно. Пои малой скорости охлаждения степень, переохлаждения мала (рис. 13). Если кристаллизация происходит при температуре выше 1147°С, то согласно рис. 92 возможно образование только смеси, аустенита и графита.

№ 36—2. Неправильно. Еще раз прочтите материал.

№ 39—1. Неправильно. Металлическая основа всех этих чугунов может быть одинакова.

№ 45—1. Правильно. Материал имеет хорошие литейные свойства, дешев, достаточно прочен.

№ 40—2. Правильно. При этом главным образом увеличением кремния, так как изменять в широких пределах состав по углероду, особенно при плавке чугуна в вагранке, трудно.

№ 20—2. Неправильно. Эта сталь недостаточно пластична: (много углерода).

№ 22—1. Неправильно. Отливки являются полуфабрикатом, который подвергается только механической обработке.

№ 24—3.

Ошибаетесь. Ведь все эти сплавы имеют

превращение  в

твердом состоянии. Подумайте, что это

значит с точки зрения возможностей

термообработки?

в

твердом состоянии. Подумайте, что это

значит с точки зрения возможностей

термообработки?

№ 25—2. Неправильно. Ферритную структуру имеют сплавы при низком содержании марганца (Mn<12%).

№ 26—3. Совершенно верно.

№ 27—1. Неправильно. Если углерода мало, карбидов хрома, в структуре может не быть.

№ 29—1. Ошибаетесь. Посмотрите внимательно рис. 88.

№ 30—3. Ответ правильный.

№ 31—3. Ответ правильный.

№ 32—1. Неправильно. В эвтектоидной стали с 5%Cr меньше-0,5% С.

№ 33—2. Правильно.

№ 35—3. Неправильно. При малых скоростях охлаждения кристаллизация происходит при малых переохлаждениях.. Исходя из рис. 92 подумайте, какие фазы в этих условиях могут образоваться.

№ 37—2. Ошибаетесь. Ведь толстостенная отливка охлаждается медленно. Подумайте, как это должно отразиться на второй стадии графитизации.

№ 30—2. Неправильно. Посмотрите еще раз рис. 88.

№ 32—3. Неправильно. Чтобы сталь с 5% Сr была ледебуритной нужно, чтобы в ней было больше 1,5% углерода.

№ 34—2. Вы очень невнимательно прочитали материал о маркировке легированных сталей.

№ 36—3. Правильно. В этих условиях жидкость кристаллизуется в смесь A + Ц несмотря на то, что G этих фаз; выше, чем фаз А +Г. Это объясняется тем, что образование цементита, состав которого ближе к составу жидкости, чем у графита, протекает более легко (требуется значительно меньшая развитость диффузионных процессов).

№ 38—3. Правильно. Имеем ферритный чугун.

№ 39—2. Неправильно. Прочтите внимательно материал на с. 204.

№ 40—3. Теоретически Вы правы, но практически реализовать влияние изменения скорости охлаждения отливки в форме трудно. См. ответ 1 на этот вопрос.

№ 41—2. Неправильно. Структура этого чугуна будет П+ Ф + Г.

№ 42—2. Неправильно. Изгиб менее жесткое нагружение, чем растяжение.

№ 43—1. Ошибаетесь. Это структура доэвтектоидной стали.

№ 44—1. Решение неправильное. Этот материал недостаточно прочен при динамических нагрузках.

№ 45—2. Неправильно. Для таких деталей нет необходимости в материале с такими высокими механическими свойствами. Стоимость изделий будет высокая.

№ 28—1. Неправильно. В этих сплавах Fe3C совсем нет, см. рис. 87, а.

.№ 32—2. Правильно.

№ 27—2. Правильно, так как титан является наиболее активным карбидообразующим элементом.

№ 29—3. Ошибаетесь. В эвтектоидной стали этого состава 0,23% С.

№ 31—2. Ответ неполный.

№ 38—1. Ошибаетесь. В этом случае 0,8% С должно быть в цементите перлита.

№ 33—1. Ошибаетесь. Эта марка не отражает высокое качество стали.

№ 37—1. Правильно. Скорость охлаждения такой отливки большая, поэтому процесс графитизации цементита, входящего в перлит, не успевает реализоваться в достаточной степени.

№ 40—1. Теоретически правильно, но скорость охлаждения зависит от толщины стенки отливки и теплопроводности формы, чего практически изменить трудно.

№ 41—3. Неправильно. При таком содержании кремния мы попадаем в область половинчатых чугунов со структурой П + Ц + Г.

№ 42—1. Правильно. У серых чугунов эти характеристики очень низки.

№ 43—3. Правильно. Это структура дозвтектического белого чугуна, которая после отжига дает структуру ковкого чугуна.

№ 44—3. Неправильно. Получить тонкостенные отливки из стали очень трудно.

№ 29—2. Ответ правильный.

№ 34—1. Ошибаетесь. Что показывает первое число в марке стали?

№ 38—2. Ответ неточный. Углеродом является также алмаз.

№ 36—1. Вы ошибаетесь в части образующихся фаз. Подумайте, что образуется, если кристаллизация происходит при температуре ниже 1147°С, см. рис. 92.

№ 39—3. Правильно. Форма графитовых включений является основой для того, чтобы считать чугун серым, ковким или высокопрочным.

№ 41—1. Правильно. Попадаем примерно в середину области перлитных чугунов.

№ 42—3. Неправильно. Концентраторы напряжений наиболее сильно снижают прочностные свойства при жестком характере нагружения.

№ 43—2. Вы неправы. Такую структуру имеет заэвтектоидная сталь.

№ 44—2. Правильно. Материал достаточно хорошо сопротивляется действию динамических нагрузок, обладает удовлетворительными литейными свойствами.

№ 45—3. Для таких деталей нет необходимости в таком прочном материале. Стоимость изделий будет высокая.

№ 28—2. Ошибаетесь. По рис. 87, а это имеет место при содержаниях хрома 2 … 3%.

№ 35—1. Неправильно. Посмотрите ответ 3 на этот вопрос.

1Опубликовано отдельной брошюрой.

231

studfiles.net

Основные свойства и области применения ковкого чугуна

Основные свойства и области применения ковкого чугуна

Основной особенностью микроструктуры ковкого чугуна (КЧ), определяющей его свойства, является наличие компактных включений графита, что придает чугуну высокую прочность и пластичность. Обезуглероженный КЧ является единственным конструкционным чугуном, который хорошо сваривается и может быть использован для получения сварнолитых конструкций. Детали можно соединять дуговой сваркой в среде защитного газа и стыковой сваркой с оплавлением. Ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры. Отливки из ферритного КЧ можно подвергать холодной правке, а из перлитного – правке в горячем состоянии.

Применяемый в промышленности ковкий чугун получается в результате графитизирующего отжига белого чугуна. Матрица ковкого чугуна может быть как ферритной, так и перлитной. Основные преимущества ковкого чугуна заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости резанием.

Механические свойства ковкого чугуна регламентируются ГОСТ 1215-79 (табл.1.14). В основу маркировки и стандартизации ковкого чугуна положен принцип регламентирования допустимых значений механических свойств при растяжении В и . Так же, как в сером и высокопрочном, в ковком чугуне твердость зависит главным образом от матрицы, а прочность и пластичность – от матрицы и графита.

В отличие от чугуна с шаровидным графитом, большое влияние оказывает не только форма, но и количество графита. В связи с этим максимальной прочности можно достичь при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшей пластичности – при феррите и таком же графите.

Таблица 1.14 – Механические свойства ковкого чугуна по ГОСТ 1215-79

Кроме свойств, обусловленных ГОСТом, в некоторых случаях представляют интерес и другие свойства, приведенные в табл.1.15-1.17.

Таблица 1.15 – Механические свойства ковкого чугуна при растяжении и сжатии (не вошедшие в ГОСТ 1215-79)

Влияние химического состава на механические свойства ковкого чугуна проявляется в изменении структуры металла и степени легированности феррита и перлита.

Таблица 1.16 – Механические свойства ковкого чугуна при изгибе (не вошедшие в ГОСТ 1215-79)

Таблица 1.17 – Механические свойства ковкого чугуна при кручении и срезе (не вошедшие в ГОСТ 1215-79)

Углерод в ковком чугуне является главным элементом, изменение содержания которого непосредственно определяет механические свойства. Чем выше марка ковкого чугуна, тем ниже должно быть содержание углерода, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма.

Основные физические свойства ковкого чугуна различных типов приведены в табл.1.18.

Таблица 1.18 – Физические свойства ковкого чугуна

Влияние кремния на свойства ковкого чугуна в целом подобно рассмотренному выше его влиянию на свойства чугуна с шаровидным графитом. Повышение содержания кремния в допускаемых пределах увеличивает предел прочности и твердость и понижает коэффициент температурного расширения вследствие легирования феррита.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя феррит, снижает пластичность ковкого чугуна и повышает при этом прочность и твердость.

Сера, способствуя перлитизации структуры, повышает прочность и твердость ковкого чугуна. В КЧ сера, препятствуя ферритизации структуры, улучшает форму графита. Более совершенная форма графита при повышенном содержании серы делает перлитный ковкий чугун с отношением серы к марганцу в пределах 1,0-2,0 благоприятным конструкционным материалом.

Допустимое содержание фосфора в ковком чугуне обычно принимается до 0,12%. При повышении содержания фосфора в ковком чугуне механические свойства изменяются подобно механическим свойствам чугуна с шаровидным графитом. Понижение содержания фосфора вызывает смещение порога хрупкости ковкого чугуна в сторону отрицательных температур.

Действие большинства легирующих элементов на механические свойства ковкого чугуна в целом подобно рассмотренному ранее легированию серого чугуна. При этом следует, конечно же, иметь в виду, что технология производства ковкого чугуна предусматривает отжиг.

Отливки из ковкого чугуна широко используются во многих отраслях промышленности для широкого спектра номенклатуры деталей ответственного назначения: автомобилестроение, тракторное и сельскохозяйственной машиностроение, вагоностроение, судостроение, электропромышленность, станкостроение, санитарно-техническое и строительное оборудование, тяжелое машиностроение и пр. При этом масса отливок может быть от нескольких граммов до 250 кг, минимальная толщина стенок отливки 3 мм, максимальная для обезуглероженного чугуна 25 мм, для графитизированного 60 мм, а в отдельных случаях до 100 мм. Можно с уверенностью утверждать, что, обладая механическими свойствами, близкими к литой стали и ЧШГ, высоким сопротивлением ударным нагрузкам при комнатной и низких температурах, износостойкостью, лучшей, чем ЧШГ, обрабатываемостью резанием и свариваемостью, КЧ сохранит в ближайшие годы свое применение, особенно для мелких отливок, сварных конструкций, несмотря на склонность к образованию трещин и энергоемкость получения готовых отливок.

uas.su

Ковкий чугун | Литейные сплавы, их свойства и приготовление

Ковкий чугун представляет собой сплав железа с углеродом, в котором содержится 2,2—3,0 % углерода, 1,1—1,3°/о кремния, 0,3—0,6% марганца, до 0,2% фосфора и до 0,1% серы. Название «ковкий» следует понимать лишь в том смысле, что этот чугун по сравнению с серым является более вязким и пластичным. Благодаря этим свойствам ковкий чугун широко применяют для изготовления машиностроительных деталей, испытывающих в работе ударные нагрузки.

Ковкие чугуны для отливок по ГОСТ 1215—59 (см. табл. 1) изготовляют следующих марок: КЧ 30—6, КЧ 33—8, КЧ 35—10, КЧ 37—12, КЧ 45—6, КЧ 50—4, КЧ 56—4, КЧ 60—3, КЧ 63-2. Условные обозначения марок: К — ковкий; Ч — чугун; первые две цифры — предел прочности при растяжении в кгс/мм2, а последняя цифра — относительное удлинение в процентах. Большинство технологических операций (изготовление форм и стержней, заливка расплава, выбивка и очистка отливок) в литейных цехах ковкого чугуна осуществляют обычными способами. При формовке изменяют лишь способ подвода расплава к отливке и устройство литниково-питающей системы. Следует, однако, иметь в виду, что производство отливок из ковкого чугуна более сложно и длительно, чем из серого. Так как в вагранке получить чугун с низким (менее 3%) содержанием углерода очень трудно, то плавку обычно проводят последовательно в двух печах. Шихту расплавляют в вагранке, а полученный в ней жидкий чугун переливают в дуговую электрическую печь и уже там доводят до требуемого химического состава. Полученный расплав разливают в песчаные формы. Низкое содержание кремния и углерода приводит к образованию в отливках белого чугуна, обладающего большой твердостью и хрупкостью, обусловленной присутствием в основе чугуна цементита (рис. 15, а).

Таблица 1. Физические, технологические и механические свойства литейных сплавов

| Сплав | Плотность, г/см3 | Усадка линейная, % | Температура заливки, °С | Предел прочности при растяжении, к гс/мм2 | Относительное удлинение, % | Твердость НВ |

| Серый чугун (обыкновенный) | 7,0—7,3 | 0,8—1,0 | 1180—1450 | 12—44 | 28—64* | 143—289 |

| Ковкий чугун | 7,1—7,4 | 1,4-1,6 | 1350—1480 | 30—63 | 2—12 | 163—269 |

| Сталь литая углеродистая | 7,7—7,85 | 1,6—2,0 | 1350—1570 | 40—60 | 10—24 | 109—199 |

| Бронза | 7,4—8,9 | 1,3-2,4 | 1000—1200 | 3—60 | 2—20 | 14—250 |

| Латунь | 8,3—8,6 | 1,9—2,0 | 1050—1150 | 15—70 | 4—20 | 30—160 |

| Алюминиевые сплавы | 2,5—2,9 | 1,25—1,35 | 690—780 | 12—35 | 0,5—15 | 45—95 |

| Магниевые сплавы | 1,7—1,85 | 1,35—1,6 | 690—800 | 9—28 | 1—6 | 30—75 |

* Предел прочности при изгибе, кгс/мм2.

После выбивки из форм и очистки отливки подвергают отжигу при температуре 900— 1000° С в специальных томильных печах. При отжиге цементит белого чугуна разлагается на феррит и свободный углерод, в результате чего исчезает свойственная белому чугуну хрупкость и он становится пластичным. При распаде цементита объем чугуна несколько увеличивается, отчего отливки во время отжига деформируются (коробятся). Если коробление достигает значительной величины, то отливки правят под прессом или ударами молота.

На рис. 15, б показана схема структуры наиболее распространенного ферритного ковкого чугуна, который характеризуется темным цветом излома и используется при производстве деталей сельскохозяйственных машин, ответственных автомобильных деталей, деталей тормоза и т. д.

Рис. 15. Структуры белого (а) и ковкого (б) чугуна: 1 — цементит, 2 — феррит, 3 — углерод отжига

www.stroitelstvo-new.ru

Ковкий чугун

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Ковкий чугун

Ковкий чугун

Ковкий чугун

Ковкий чугун — другими словами это название мягкого вязкого сплава, который производится путем отливки из белого чугуна. Процесс производства включает в себя также отжиг в специальных печах с продолжительностью времени 20 — 100 часов при температуре 950 – 970 градусов Цельсия, затем следует термическая обработка. В технологии производства данного сплава применяется долгий отжиг, при котором цементит распадается и образуется графит

Ковкий чугун имеет сталистую основу, имеет в себе углерод в виде графита. В силу того, что графит имеет форму хлопьев, такой чугун немного вязкий и пластичный. Произвести ковкий чугун не так быстро и довольно дорого. Поэтому в промышленности его применение ограничено.

Ковкий чугун имеет сталистую основу, имеет в себе углерод в виде графита. В силу того, что графит имеет форму хлопьев, такой чугун немного вязкий и пластичный. Произвести ковкий чугун не так быстро и довольно дорого. Поэтому в промышленности его применение ограничено.

Марки ковкого чугуна

Марки ковкого чугуна классифицируются следующим образом: КЧ30-6, КЧ33-8, КЧ35-10. Принцип данной маркировки чугунных сплавов построен следующим образом: буквы «КЧ» означают ковкий чугун, после букв первые две цифры показывают допуск прочности при растяжении, за ними две цифры — удлинение, небольшое при растяжении. Марки ковкого чугуна определяются согласно нормам ГОСТ, которые содержат стандартизированные характеристики для каждого из сплавов. Процентное содержание добавок контролируется и задается при выплавке металла и указывается в документах, а также непосредственно на самой продукции при ее подготовке к отправке заказчику. В отдельных случаях, при больших объемах заказываемой продукции возможны некоторые отклонения от установленных стандартов, если это требуется для удовлетворения необходимого запроса потребителя.

Для удобства пользователей некоторые данные об отдельных марках сплава собраны в следующую таблицу.

Ковкий чугун применение

Ковкий чугун применение нашел в разных отраслях промышленности, хотя и не производится в таких объемах как легированный или литейный. Главным образом сплав используют для получения тонкостенного литья. Применяют в разных отраслях машиностроения. Это очень практично, потому что механические свойства литья ковкого чугуна достаточно высокие. К примеру, постоянными потребителями этого сплава являются такие отрасли, как автомобилестроение, тракторостроение, сельхозмашиностроение, электропромышленность, станкостроение, тяжелое машиностроение. Ковкий чугун применение в этих отраслях нашел благодаря хорошим механическим свойствам, высокой способностью выдерживать ударные нагрузки, хорошим показателям износостойкости и возможностью его производства в достаточном количестве, хотя и имеет относительно высокую себестоимость.

Ковкий чугун применение нашел в разных отраслях промышленности, хотя и не производится в таких объемах как легированный или литейный. Главным образом сплав используют для получения тонкостенного литья. Применяют в разных отраслях машиностроения. Это очень практично, потому что механические свойства литья ковкого чугуна достаточно высокие. К примеру, постоянными потребителями этого сплава являются такие отрасли, как автомобилестроение, тракторостроение, сельхозмашиностроение, электропромышленность, станкостроение, тяжелое машиностроение. Ковкий чугун применение в этих отраслях нашел благодаря хорошим механическим свойствам, высокой способностью выдерживать ударные нагрузки, хорошим показателям износостойкости и возможностью его производства в достаточном количестве, хотя и имеет относительно высокую себестоимость.

239

Опубликовано/отредактировано: 2017-12-27

metallsmaster.ru

ковкий чугун – это… Что такое ковкий чугун?

Ковкий чугун — Фазы железоуглеродистых сплавов Феррит (твердый раствор внедрения C в α железе с объемно центрированной кубической решеткой) Аустенит (твердый раствор внедрения C в γ железе с гранецентрированной кубической решеткой) Цементит (карбид железа; Fe3C … Википедия

Ковкий чугун — (ковкий название, характеризующее большую пластичность ковкого чугуна по сравнению с серым чугуном) чугун с хлопьевидным графитом, полученный в результате специального графитизирующего или обезуглероживающего отжига. В зависимости от режима… … Энциклопедический словарь по металлургии

ковкий чугун — Чугун, полученный при длительном отжиге белого чугуна, при котором происходят процессы декарбюризации и графитизации, устраняющие частично или полностью цементит. Графит находится в форме углерода отжига. Если преобладает реакция декарбюризации,… … Справочник технического переводчика

Ковкий чугун — чугун, полученный путем отжига отливок белого чугуна. При этом углерод приобретает вид хлопьевидного графита. По английски: Annealed cast iron Синонимы английские: Malleable cast iron См. также: Металлургия Финансовый словарь Финам … Финансовый словарь

КОВКИЙ ЧУГУН — (Malleable castiron) вязкий, легкообрабатываемый чугун, получаемый путем длительного нагрева отливок из белого чугуна (твердого). Позволяет дешево получать отливки сложной формы с относительно прочными тонкими стенками. Самойлов К. И. Морской… … Морской словарь

КОВКИЙ ЧУГУН — вид чугунного литья, обладающего повышенной крепостью и нек рой пластичностью, получаемой путем термической обработки ( томления ). Для этой цели изделия иа белого чугуна подвергают длительному отжигу в песке или шлаке (американский способ) и в… … Технический железнодорожный словарь

Ковкий чугун — Malleable iron Ковкий чугун. Чугун, полученный при длительном отжиге белого чугуна, при котором происходят процессы декарбюризации и графитизации, устраняющие частично или полностью цементит. Графит находится в форме углерода отжига. Если… … Словарь металлургических терминов

ковкий чугун — kalusis ketus statusas T sritis chemija apibrėžtis Ketus, kuriame yra 2–2,7% dribsnių pavidalo grafito. atitikmenys: angl. cast iron; malleable iron rus. ковкий чугун … Chemijos terminų aiškinamasis žodynas

Ковкий чугун — (La fonte malléable; das schmiedbare Güsseisen; maleable cast iron). К. или адусированным чугуном называется железный продукт, получаемый прямо из чугуна, посредством продолжительного нагревания его при высокой температуре каления в присутствии… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Белосердечный ковкий чугун, светлосердечный ковкий чугун — ковкий чугун, полученный после обезуглероживающего отжига. Вследствие обезуглероживания излом получается белым (светлым), отчего пошло название белосердечный ковкий чугун. Химический состав белосердечного ковкого чугуна, %: С 2,8 3,4; Si 0,3 0,7; … Энциклопедический словарь по металлургии

metallurgicheskiy.academic.ru

Ковкий чугун

Ковкий чугун

Применяемый в отечественной промышленности черносердечный ковкий чугун получается в результате графитизирующего отжига белого чугуна и характеризуется повышенными ов, б, ан вследствие образования при отжиге хлопьевидного графита (ХГ). Основные преимущества КЧ заключаются в однородности его свойств по сечению, практическом отсутствии напряжений в отливках, высоких механических свойствах и очень хорошей обрабатываемости. Ковкий чугун применяется преимущественно для отливок с толщинами стенок 3 – 50 мм, что связано со стремлением обеспечить безусловное получение структуры БЧ в литье и однородность строения и свойств во всех сечениях отливки как до, так и после отжига. При этом требования рационального конструирования отливок из ковкого чугуна (равномерность толщин стенок, плавность переходов, устранение тепловых узлов и т. д.) являются обязательными условиями обеспечения высокого качества, надежности и экономичности производства изделий.

Ковкий чугун, как и в СЧ и ВЧШГ, НВ зависит главным образом от матрицы, Е – от графита, причем наибольшее влияние оказывает его форма зависят и от матрицы, и от графита; при этом в отличие от ВЧШГ большое влияние оказывает не только форма, но и количество графита. В связи с этим наибольшую прочность можно получить при дисперсном перлите и малом количестве наиболее компактного графита, а наибольшую пластичность – при феррите и таком же графите. Дисперсность графита почти не оказывает влияния на механические свойства ковкого чугуна, в том числе и на порог хрупкости и поведение при динамических и циклических нагрузках. При этом между значениями ан и б существует хорошая корреляция.

Влияние химического состава на механические свойства в ковкий чугун сказывается вследствие изменения структуры металла и легированности феррита и перлита.

Углерод является основным регулятором механических свойств КЧ. Он понижает ов, б, ан, Е. Чем выше марка КЧ, тем ниже должно быть содержание С, так как при этом не только уменьшаются количество графита и его размеры, но и улучшается его форма. Кремний выбирают в таких пределах, чтобы при данном содержании С и толщине стенки не было выделений графита в сырой отливке, иначе свойства КЧ будут резко понижены.

Марганец сверх количества, необходимого для связывания серы, оказывая тормозящее влияние на графитизацию и легируя Фе. Сера сверх количества, связанного марганцем, перлитизируя структуру, повышает твердость КЧ и соответственно понижает его б и ан, причем это влияние сказывается сильнее, чем влияние избытка Мп. Фосфор понижает б и ан. Понижение содержания Р вызывает смещение порога хрупкости КЧ в сторону отрицательных температур, так что при Р < 0,1% порог хрупкости ФеКЧ смещается до 100 С.

Медь несколько повышает ов и понижает б. Так, при 1,5% Си значение ав увеличивается на 3 кгс/мм2 (3-107 Па), а б уменьшается на 1,0 -1,5%; НВ же мало изменяется. Хром допускается в количестве до 0,06%. При более высоком его содержании может не произойти полный распад карбида и пластические свойства КЧ понижаются. Физические свойства ковкого чугуна, так же как и механические, изменяются в процессе отжига, вследствие изменения структуры матрицы. Плотность КЧ при отжиге уменьшается, значение а несколько увеличивается.

Износостойкость ковкого чугуна является одним из важнейших эксплуатационных свойств деталей, работающих на износ, и определяется главным образом твердостью. Герметичность отливок из ковкового чугуна обеспечивается высокой плотностью и благоприятным расположением и формой графита. Оба эти условия обеспечиваются в КЧ, если питание производится правильно и в достаточной мере. Тогда КЧ выдерживает испытание при давлении более 200 кгс/см2, что позволяет его использовать для производства большого ассортимента деталей гидро-, газо- и паропроводных установок.

Коррозионная стойкость ковкого чугуна в условиях атмосферного воздействия, особенно при наличии на деталях литейной корки, покрывающейся защитными окислами, весьма высока и по некоторым данным превосходит в этом отношении сталь и СЧ. Эта стойкость может быть еще повышена при добавке 0,25-0,75% Си, а при 2% Си высокая стойкость достигается даже в загрязненной дымом и отходящими тазами атмосфере. В особо ответственных случаях стойкость КЧ может быть дополнительно увеличена металлическими (Zn, Cd, Ni, Сг и др.) и неметаллическими покрытиями.

Металлические покрытия ковкого чугуна наносятся термическим способом, например при горячем цинковании (погружением), и электрохимическим способом (хромирование, цинкование и др.). Неметаллические покрытия применяются двух типов: органические (лакокрасочные и синтетические) и неорганические. Наибольшее применение имеет цинкование, которое можно производить, погружением или электрохимическим способом. При горячем цинковании погружением на отливках из КЧ образуется более толстый слой цинка, чем при тех же условиях на стали.

Обрабатываемость ковкового чугуна является его особо благоприятным технологическим свойством, которое в ряде случаев определяет выгодность его применения. Хорошая обрабатываемость КЧ достигается благодаря наличию в его структуре ХГ, облегчающего излом стружки и играющего роль смазки инструмента, а улучшению обрабатываемости ФеКЧ способствует также низкая НВ. Уменьшение трения в зоне контактирования при обработке позволяет снизить усилие резания на 40% по сравнению с усилием резания, необходимым для обработки стали, а при обработке ПКЧ с НВ 190-240 – на 10-30%. Естественно, чем выше марка ПКЧ, тем обычно больше его НВ и ниже обрабатываемость.

Ковкий чугун по литейныме свойствам определяют по его состоянию до отжига. В общем, можно отметить, что вследствие низкой эвтектичности и отбеленного состояния этот чугун характеризуется пониженными литейными свойствами.

Термическая обработка отливок из ковкового чугуна – нормальный технологический процесс, причем графитизирующий отжиг является всегда основной и обязательной технологической операцией. Он применяется в двух стадиях (I – при высокой и II – при низкой температуре) для разложения свободного цементита и цементита перлита при ФеКЧ и в одной I стадии при ПКЧ.

Применение отливок из ковкого чугуна широко распространено во многих отраслях промышлености. Отливки из КЧ весьма разнообразны и могут изготовляться массой от нескольких граммов до 250 кг, а в отдельных случаях и до 2000 кг. Минимальная толщина стенок составляет 3-4 мм, (в редких случаях больше).

xn—-etbgnakbgoaekb6bub9d3d.xn--p1ai