Легированная сталь свойства: Легированная сталь, ее свойства, характеристики, виды, марки и назначение

alexxlab | 09.03.2018 | 0 | Разное

Содержание статьи

- Описание термина – что такое легированная сталь

- Химический состав легированной стали

- Виды легированных сталей

- Что означают добавки легированной стали и их влияние на свойства

- Маркировка: какие марки стали называются легированными

- Применение легированной стали

- Сварка сплавов

В данной статье мы расскажем про один из наиболее распространенных методов, а также дадим ответ про легированную сталь – что это такое.

Любой металл, а также его сплав, имеет механические и химические характеристики. Такая наука, как материаловедение, вместе со всей металлургической промышленностью, занимаются изучением свойств материалов, а также находят способы для их улучшения.

В первую очередь отметим, что мы имеем дело не с отдельным веществом, а с составом, основные компоненты которого – железо (не менее 45%) и углерод. Но в отличие от классического в марки добавляют специализированные легирующие элементы. Их концентрация не очень большая, но даже эта небольшая доля (обычно от 1 до 3%) способствует значительному изменению в лучшую сторону характеристик материала.

Описание термина – что такое легированная сталь

Физические свойства, такие как прочность, пластичность, хрупкость, могут быть увеличены или уменьшены в несколько раз. Изменение кристаллической решетки материалов активно применяют в металлургии, а также при производстве многочисленных деталей и корпусов для автомобильного, машинного, станочного и прочего производства, а также для создания строительных конструкций и инструментов. Сфера применения настолько велика, что сплав начали изготавливать большими партиями, он постепенно вытесняет долю изготавливаемого железа и обычных стальных веществ.

Исходя из приведенной информации, легирование стали – это металлургический процесс выплавки, в ходе которого в состав добавляются материалы примесей. При этом есть два вида операции:

- Объемный – когда компоненты попадают в глубинную структуру. В расплав или шихту внедряются хром, никель и пр.

- Поверхностный – в ходе него происходит диффузионное или иное напыление, то есть покрывается только верхний слой.

Процесс начал использоваться относительно недавно. Впервые эксперименты начали проводить в 1882 году. И с первого же образца исследователи обнаружили, что вместе с улучшением физических свойств значительно снижается степень обрабатываемости. Простыми словами, с материалом просто стало сложно работать. Безусловно, к настоящему времени все дополнительные эффекты легирования изучены, поэтому составлены специальные ГОСТы для разных способов металлообработки.

Химический состав легированной стали

Есть постоянные компоненты – это те, которые есть в любом сплаве данной категории, есть также необязательные, легирующие ингредиенты. Сперва перечислим те, которые образуют классический материал:

- Железо. Это очень ковкий сам по себе металл, который добывается из руды. Особенность в том, что его довольно много находится в недрах земли, по добываемости он на втором месте после алюминия. Он хорошо вступает в реакции, именно по этой причине его можно сплавлять различными образами. В процентном соотношении его может быть от 45 до 97-99 процентов. Точное количество частей мы называть не будем, поскольку существует очень много марок сталей, состав которых разнится.

- Углерод. Это один из неотъемлемых компонентов. При совокупности данных веществ увеличиваются природные качества железа. В среднем его добавляют от 0,1% до 1,4% к общей массе. Чем больше его содержание, тем выше прочность. Все стальные изделия делят на углеродистые и низкоуглеродистые.

- Марганец. Интересный ингредиент, который также является легирующим. Хотя если его меньше, чем 1%, то особенных свойств он не придает. Сам по себе это очень красивый серебристый металл, именно от него слитки приобретают свой характерный перелив. Но основная заслуга марганца в том, что он является раскислителем, то есть способствует удалению из сплава кислорода, который, в свою очередь, негативно влияет на особенности. Есть интересные соединения (имени Гадфильда – создателя), которые содержат около 11 – 14 процентов. В таком случае сталь теряет свои магнитные качества, а также становится очень ударопрочной и износостойкой, поскольку при ударах упрочняется.

- Кремний – обязательный элемент, который при большом содержании (более 0,8%) имеет легирующие свойства. Он тоже является раскислителем, а также увеличивает стойкость, предел упругости, жаропрочность и некоторые другие особенности.

Кроме того, в составе обычно есть вредные и скрытые примеси. От них пытаются избавиться, но, к сожалению, полностью убрать не получается. Поэтому в крайне малых дозах в образцах есть:

- Сера, из-за которой увеличивается красноломкость – появляются трещины на разогретой заготовке.

- Фосфор, он приводит к увеличению хладноломкости, то есть хрупкости.

- Кислород, азот и водород – «разрыхляют» структуру.

- Окислы и нитриды – могут привести к надрывам.

Третья группа компонентов – это случайные. Они попадают в емкость вместе с шихтами, то есть со смесью исходных материалов, и не несут положительного влияния. Бывают безвредными или не очень полезными, но из-за малой доли содержания практически не важны. К ним относят:

- медь;

- цинк;

- свинец;

- хром;

- никель и пр.

И, наконец, четвертая группа – это специальные легирующие добавки. Эти элементы вводятся дополнительно для повышения определенных характеристик. Именно они делают из классического сплава упрочненный. Более подробно мы перечислим компоненты в соответствующем разделе статьи.

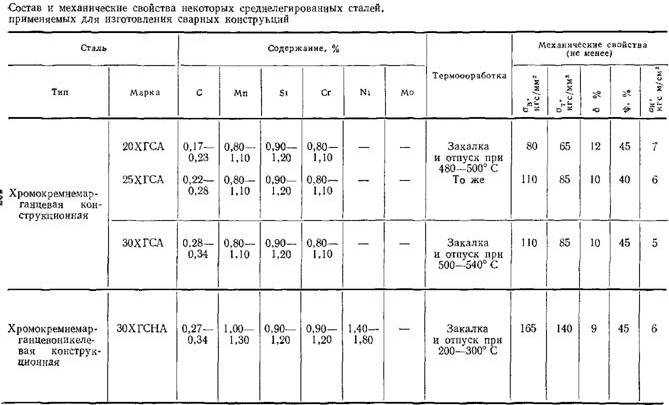

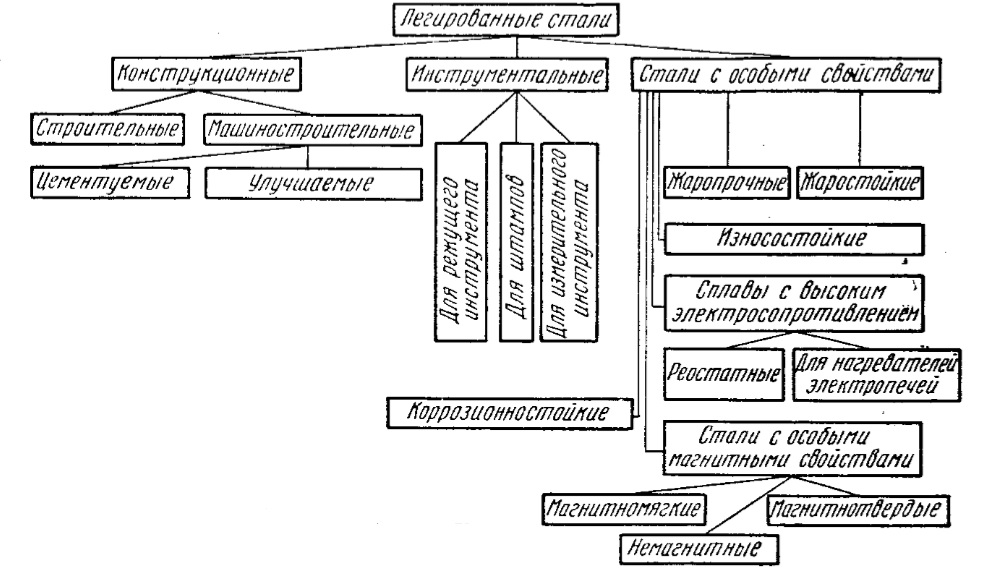

Виды легированных сталей

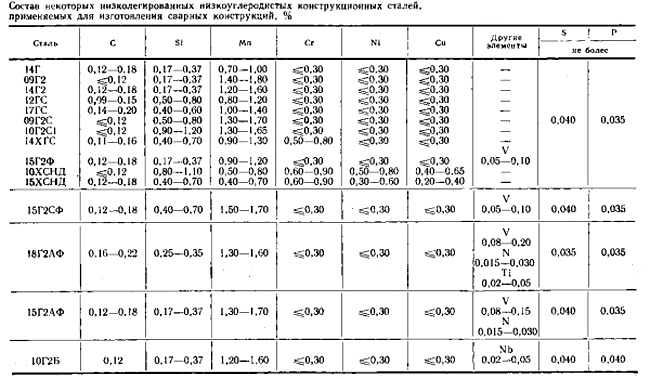

Основная классификация разделяет все марки на три подвида по количеству полезных примесей. Представим процентное соотношение в таблице:

| Название | Процент добавок |

| Низколегированная | Около 2,5%. Положительные качества прибавились, но при этом ковкость и прочие характеристики для металлообработки не сильно поменялись. |

| Среднелегированная | От 2,5% до 10%. Используется такое соединение чаще всего. |

| Высоколегированная | От 10% до 50%. Максимальная прочность и дороговизна – отличительные черты таких изделий. |

Помимо этого, все распространенные легированные стали различаются по маркам. Об этом более подробно расскажем в разделе про маркировку.

Классификация

Вне зависимости от того, какое процентное содержание легирующих веществ в сплаве, он также может быть разделен на три подвида:

- Конструкционный – применяется для изготовления разных деталей, механизмов и конструкций в машиностроении, станкостроении, прочих сферах промышленности и в строительстве. Это очень прочный материал, который может выдерживать большие статические и динамические нагрузки. Именно из таких марок изготавливаются двигатели и запчасти для автомобилей.

- Инструментальный – очень жаропрочный, который предназначен для создания инструментов – как ручных, так и станочных. Большинство фрез, резцов, сверл изготовлены именно из такой стали.

- С особыми свойствами. Если предыдущие два сорта скорее брали прочностью и надежностью, то данный подвид отличается химической или термической устойчивостью.

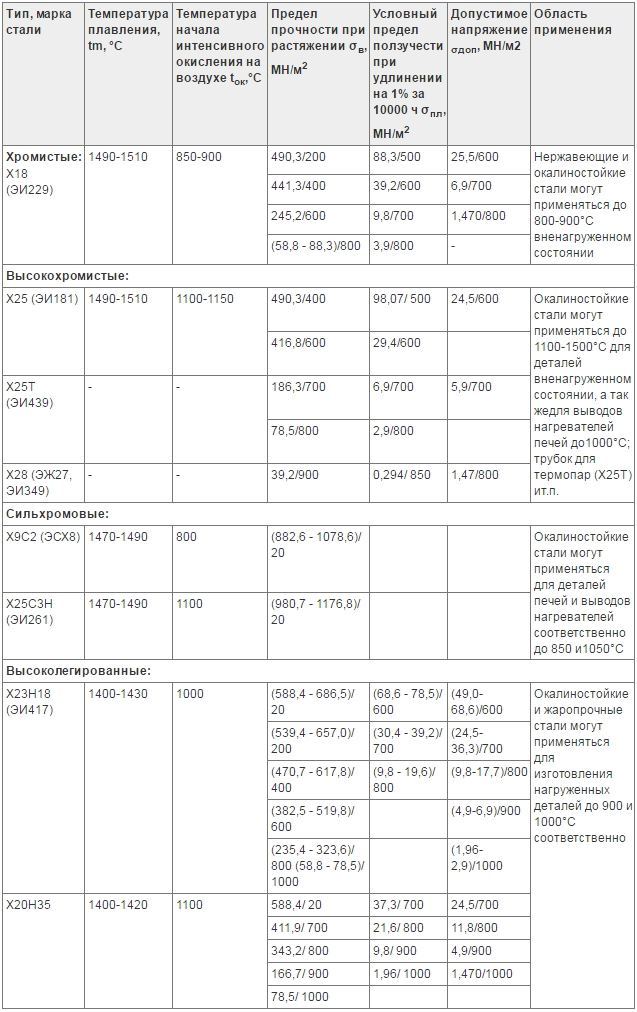

Последнюю категорию ряд исследователей даже классифицирует отдельно, утверждая, что ее можно поделить на:

- Жаропрочные – они выдерживают температуры вплоть до 1000 градусов.

- Устойчивые к коррозии металла, поэтому их можно применять в изделиях и конструкциях, которые предназначены для эксплуатации в условиях повышенной влажности.

- Жароустойчивые и окалиностойкие – характеристики отмечают их невосприимчивость к распаду.

Что означают добавки легированной стали и их влияние на свойства

Мы уже упоминали, что некоторые компоненты могут быть как обязательными, так и специальными примесями – в зависимости от их количества. Различные марки могут содержать:

| Элемент | Влияние |

| Хром | Значительно защищает от коррозии, способствует повышению твердости, а также ударопрочности. Показательно то, что много хрома добавляют в нержавейку. |

| Никель | С добавлением данного вещества сплав становится более вязкий и пластичный, уменьшается его хрупкость, что очень важно, например, перед обработкой давлением – прессованием или штамповкой. |

| Титан | Снижает зернистость, делает структуру более однородной, а значит, менее подверженной появлению трещин и расколов. Дополнительно улучшается восприимчивость к металлообработке и устойчивость к ржавлению. |

| Ванадий | Как и после внедрения титана, можно заметить менее зернистую форму. Также характерно увеличение текучести и порога прочности на разрыв. |

| Молибден | После него намного эффективнее процесс закалки, а также снижается хрупкость, появляется большая выносливость к ржавлению. |

| Вольфрам | Кроме повышения твердости, он еще и помогает при термообработке – зернистость не увеличивается при нагреве, а при отпуске не сильно страдает ломкость. |

| Кремний | Его задача – одновременное увеличение прочности и сохранение уровня вязкости. Но если его будет более 15%, то можно наблюдать за повышением магнитной проницаемости и сопротивляемости электричеству. однако нужно быть осторожным, поскольку сталь становится более хрупкой. |

| Кобальт | Хорошо защищает от быстрого разрушения под воздействием высоких температур; делает выше ударопрочность |

| Алюминий | Добавляет окалиностойкость, то есть при большом жаре не происходит быстрого окисления. |

Мы перечислили основные добавки, которые применяются при легировании. Также сделаем отдельную таблицу для примесей, которые невозможно полностью убрать из состава.

| Элемент | Влияние |

| Углерод | Очень сильно повышает прочность, твердость, ударостойкость, предел текучести. Но есть строгие ограничения по его добавлению. проще говоря, если его будет более 1,2 – 1,4 процента, то все перечисленные характеристики, напротив, пойдут на спад вместе с пластичностью. |

| Марганец | Выше мы представили его значимость в качестве раскислителя. Но вещество защищает не только от кислорода, но и от серы, а зачем защищать, читаем ниже. |

| Сера | Высоким называется уже ее содержание, превышающее 0,6%. Примесь в такой концентрации приводит к плохой свариваемости, сниженной прочности, пластичности и коррозионной устойчивости. в общем, этот ингредиент не приносит никакой пользы, только вред. |

| Фосфор | Его наличие может привести к завышенному показателю хрупкости и текучести, а также к понижению вязкости и пластичности. |

| Азот, водород и кислород | Газы способствуют разрыхлению структуры, из-за чего сплав становится хрупким, менее выносливым к нагрузкам и недостаточно вязким. |

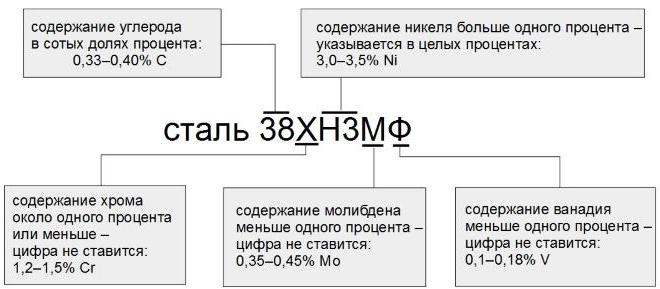

Маркировка: какие марки стали называются легированными

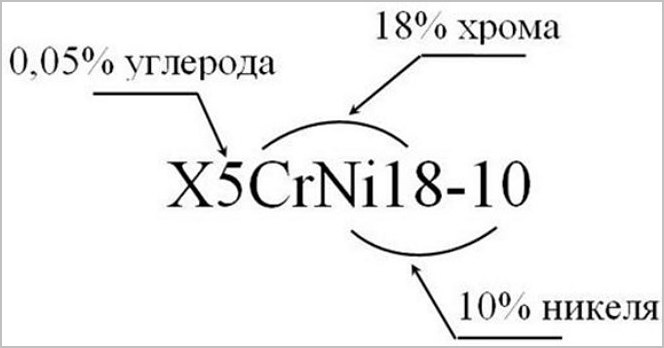

Нормативный документ, который регламентирует название каждого нового подвида, – это ГОСТ 4543-71. Потребность в наличии такой систематизации возникла из-за огромного количества разновидностей, которые только увеличиваются с каждым годом, потому что открываются новые соединения и пропорции. Каждый вид предназначен для отдельной сферы деятельности и уникален по-своему. Чтобы их отличать, используют специальные нанесения. Вот как она выглядит:

Или так, на английском языке:

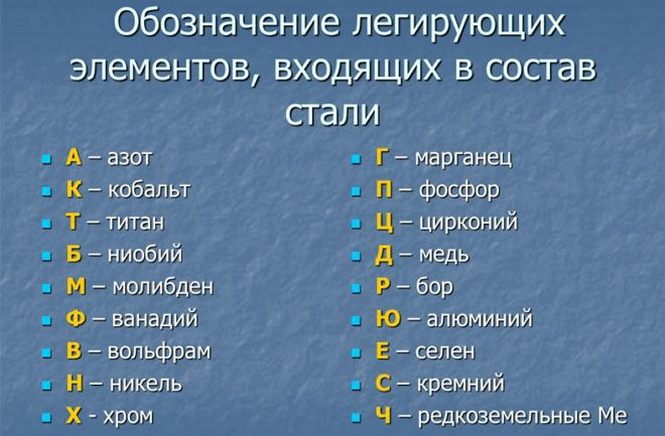

В первом случае букв указано не было, значит это просто классический сплав с добавками. Но во втором мы видим спереди «Х» – ее наличие говорит, что перед нами хромистая сталь. Если в начале стояли другие, они бы свидетельствовали о следующем:

- Ж – нержавеющая;

- Е – магнитная;

- Я – хромоникелевая нержавейка;

- Ш – шарикоподшипниковая;

- Р – быстрорежущая инструментальная.

Также аббревиатуры могут стоять справа. Например:

- А – высококачественная;

- Ш – особовысококачественная;

- Н – полученная способом нагартованного проката;

- ТО – использован термически обработанный прокат.

Теперь о цифрах и буквах внутри самой маркировки. Цифровое обозначение обычно показывает процентное соотношение вещества. Но так как нет возможности уточнять все до сотых частей, то принято округлять до целых. А если содержание не превышает 1%, то буквенный знак присутствует, а цифра не ставится. Сами элементы записываются либо по химическим формулам, либо по первым значениям. Посмотрим более полный перечень:

Если вы хотите исчерпывающие списки и перечни марок, следует заглянуть в вышеупомянутый ГОСТ.

Применение легированной стали

Сфер использования настолько много, что их сложно перечислить. Скажем только о некоторых производствах:

- Инструменты для медицины, в том числе острые режущие предметы.

- Лезвия.

- Подшипники и прочие детали с высокой радиальной и опорной нагрузкой.

- Резцы, фрезы, сверла и прочая оснастка для станков по металлообработке.

- Корпуса для техники и приборов.

- Нержавеющая посуда – ведра, тазы и пр.

- Делали для автомобилестроения.

Это и многое другое можно изготавливать из данного вещества. Любые задачи, которые требуют превосходных прочностных качеств, могут рассчитывать на легированную сталь.

Свойства

В зависимости от легирующих компонентов они могут быть различными, но в целом улучшаются следующие характеристики:

- Коррозийная устойчивость. Иногда достаточно только обработать верхний слой защитным составом, но как быть с деталями, которые постоянно соприкасаются с влагой и кислородом? Ответ простой – легировать.

- Прочность.

- Твердость.

- Отсутствие хрупкости.

- Стойкость к нагрузкам на растяжение и сжатие.

- Нужный уровень вязкости и предела текучести.

- Уменьшение намагниченности.

Производство

Основной способ – металлургический. В ходе него в расплавленный металл добавляют нужное количество примесей. Затем задаются дополнительные условия, в которых диффузия или иные реакции проходятся с более высокой скоростью.

Второй вариант легирования – нанесение поверхностного слоя таким образом, что вещества начинают взаимное проникновение друг в друга.

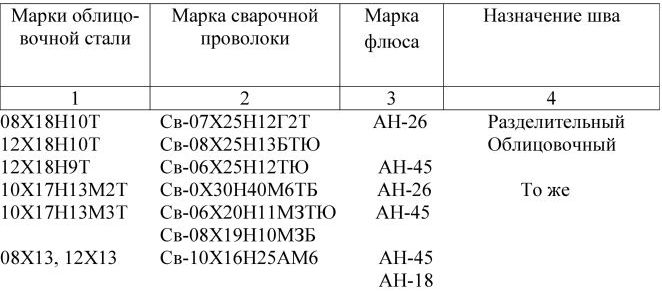

Сварка сплавов

Мы отмечали, что после добавления компонентов металлообработка, в том числе с помощью сварочного аппарата, затрудняется. Посмотрим, в чем особенности.

Низколегированных

Рекомендации:

- Нельзя допускать быстрого остывания шва – тогда могут появиться микротрещины.

- Аппарат должен быть с обратной полярностью и постоянным напряжением.

- Нужно использовать электроды с фтористо-кальциевым покрытием.

- Процесс – без перерыва, плавно со средней скоростью в 20 м/ч.

- Напряжение – 40 В и сила тока – 80 А.

Среднелегированных

Особенности:

- В электродах должно быть меньше легирующих веществ, чем в сплаве.

- Если лист шире, чем 5 мм, применяйте аргоновую сварку.

- При газовом аппарате используйте смесь из ацетилена и кислорода.

Высоколегированных

- Тепловой захват материала – минимальный.

- Электроды с фтористо-кальциевым покрытием.

- Не стоит применять газовую сварку.

В статье мы рассказали все про легированную сталь: что это значит, особенности получения, свойства и состав. Надеемся, что информация была для вас познавательной.

После того, как ознакомитесь со статьей, можете прочитать про наши товары. Компания «Рокта» уже 15 лет на российском рынке. За это время мы охватили практически все города страны.

Уже более 3 000 лет человечество обрабатывает железо изготавливая различные орудия, машины, домашнюю утварь. Несмотря на относительно высокие механические свойства этого металла его разрушение в результате коррозии не способствует долговременному использованию железных изделий на открытом воздухе.

Ещё одним существенным ограничением в использовании данного металла является его невысокие эстетические качества. Чтобы существенно улучшить данные свойства при производстве стали используются добавки придающие устойчивость к окислению, появлению на её поверхности блеска и существенному увеличению прочности металла.

Что такое легированная сталь

Это углеродистая сталь для улучшения технологических свойств которой введены специальные легирующие элементы. Процент добавок в составе невелик, но даже при незначительной концентрации, физические свойства металла улучшаются в несколько раз.

В зависимости от вида используемых добавок при производстве стали металл приобретает следующие свойства:

- неподверженность коррозии;

- упругость;

- тугоплавкость;

- прочность.

Для придания перечисленных качеств в состав добавляют следующие металлы:

- хром;

- никель;

- молибден;

- вольфрам;

- медь.

Зачастую в углеродистую сталь достаточно добавить 1 — 3% легирующих элементов для придания ей необходимых свойств и качеств.

Видео:

Виды легированных сталей

От процентного содержания добавок стали разделяются на:

- Низколегированные — содержание добавок менее 2,5%

- Среднелегированные — 2,5 — 10%.

- Высоколегированные — более 10%.

Также легированные стали подразделяются на следующие виды:

- конструкционные;

- инструментальные;

- с особыми физическими свойствами.

Конструкционные и инструментальные изделия используются в тех областях применения металлов, где необходима повышенная прочность. Легированные стали с особыми физическими свойствами могут быть устойчивыми к коррозии, высокой температуре и к химически агрессивным средам.

Маркировка легированных сталей

Из-за большого разнообразия сплавов с улучшающими добавками появилась необходимость в их маркировке. Легированные стали классификация и маркировка которых будет приведена ниже очень легко идентифицировать по буквенному обозначению, а также по указанию процентного состава тех или иных веществ в металле.

Расшифровка

Маркировка включает в себя буквы, которые обозначают предназначение металла.

- Ж, Х, Е — обозначение нержавеющих, хромистых и магнитных сплавов.

- Я — хромоникелевая нержавеющая сталь.

- Ш — шарикоподшипниковая.

- Р — режущая.

- А, Ш — качественная и высококачественная легированная сталь.

Также в сплавах могут содержаться следующие элементы:

- Азот — А

- Алюминий — Ю

- Бериллий — М

- Бор — П

- Вольфрам — В

- Ванадий — Ф

- Кобальт — К

- Кремний — С

- Марганец — Г

- Медь — Д

- Молибден — М

- Магний — Ш

- Ниобий — Б

- Никель — Н

- Селен — Е

- Титан — Т

- Фосфор — П

- Хром — Х

- Цирконий — Ц

- Редкоземельные металлы — Ч

Если легированные стали маркировка которых после букв не имеет цифр не содержат ниобия, молибдена, ванадия, алюминия, азота, бора, титана, циркония и редкоземельных металлов, то это будет говорить о том, что в материале содержание легирующего элемента менее 1,5%. Для перечисленных выше металлов имеется исключение из данного правила, по причине влияния на механические свойства сплава даже десятых долей процента.

Если перед буквенным обозначением стоит цифра, то это показатель содержания кремния, а расположение цифр после буквы указывает процентное соотношение обозначенных химических элементов.

Видео:

Применение легированных сплавов

Благодаря высоким эксплуатационным характеристикам легированная сталь применение находит в машиностроении, изготовлении инструментов, труб и строительных материалов.

Детали машин обычно изготавливают из перлитных металлов. К этой категории материалов относятся низколегированные и среднелегированные стали, которые после отжига имеют структуру позволяющую легко обрабатывать металл с помощью режущего инструмента.

Низколегированные стали благодаря повышенным прочностным характеристикам позволяют существенно экономить денежные средства при строительстве крупногабаритных сооружений и машин. Например, в судостроительстве благодаря использованию материала удаётся уменьшить толщину применяемого металла.

Легированные стали с добавками хрома широко используются для производства изделий, которые устойчивы к воздействия молочной и уксусной кислоты, а также следующих деталей работающих под значительным давлением:

- Поршневые пальцы, карданные крестовины и другие изделия предназначенные для эксплуатации в условиях повышенного износа.

- Кулачковые муфты, плунжеры и шлицевые валики.

- Шестерни коробок передач и червячные валы, а также другие изделия для работы на малых и средних скоростях.

Высоколегированная сталь широко используется для производства деталей устойчивых к коррозионному разрушению. Такие изделия также устойчивы к высоким температурам и способны работать в условиях до +1100 градусов.

Некоторые виды сплавов благодаря особым тепловым качествам имеют специальное применение, например:

- ЭН42 — материал обладает коэффициентом расширения таким же как и у стекла, поэтому применяется в качестве электродов в лампах накаливания.

- Х8Н36 — обладает постоянной упругостью, которая не изменяется в температурных пределах от минус 50 до +100 градусов. Благодаря неизменяемой упругости такой материал широко используется для

- И36 — сплав обладает нулевым коэффициентом температурного расширения, поэтому идеально подходит для изготовления различных эталонов и калибровочных изделий.

Сварка легированных сталей: особенности

Легированные сплавы обладают хорошей пластичностью, поэтому из них можно изготовить сложные конструкции методом сварки. По причине различного содержания добавок каждый тип легированных изделий имеет свои особенности.

Сварка низколегированных сталей

Особенность сварных соединений низколегированных сталей заключается в высокой сопротивляемости холодным трещинам и хрупкому разрушению. Но, такие свойства соединительного шва можно достичь только при правильном сваривании.

Если процесс предварительного нагрева будет нарушен либо сварной шов подвергнется слишком быстрому остыванию металл может получить в местах соединения микроскопические повреждения, которые значительно уменьшат прочность всей конструкции.

Низколегированные стали марки 10Г2СД, а также 14ХГС и 15ХСНД свариваются с использованием аппарата постоянного тока с обратной полярностью. Электроды для сваривания должны иметь фтористо-кальциевое покрытие. Величина сварочного тока должна точно соответствовать типу электрода, толщине металла и типу сплава. Несоблюдение этого требования также отразится на качестве сварного шва и, как следствие, на прочности изготавливаемой конструкции.

Сварка низколегированной стали должна осуществляться без перерыва, чтобы весь шов был выполнен без при температуре металла не менее 200 градусов. Средняя скорость сварки составляет 20 м/ч, при напряжении 40 В и силе тока 80 А.

Видео:

Сварка среднелегированных сталей

При изготовлении конструкций из среднелегированных сталей необходимо использовать сварочные материалы, в которых содержание легирующих элементов должно быть меньше, чем в свариваемом материале.

Только при использовании таких материалов можно добиться получения шва с высокой устойчивостью к деформации. Если при изготовлении изделий из среднелегированных сталей толщина листа не превышает 5 мм, то высокого качества соединения можно достичь при использовании аргонодуговой сварки.

Если для соединения деталей используется газовая сварка, то в качестве источника горения следует применять ацетилен в смеси с кислородом.

Сварка высоколегированных сталей

Если для производства металлических деталей применяется высоколегированная сталь, то в этом случае следует применять сварочное оборудование с минимальным тепловым захватом материала. Это необходимо для снижения вероятности коробления металла во время сварки, по причине большого содержания в составе металла различных примесей.

Электрическая сварка высоколегированных сплавов осуществляется с использованием электродов с фтористокальциевым покрытием. В этом случае удаётся добиться высоких показателей механической и химической прочности сварного шва.

Применение газовой сварки при изготовлении конструкций из высоколегированных сталей нежелательно. В исключительных случаях возможно использование газовой сварки для соединения жаропрочного высоколегированного стального листа толщиной не более 2 мм.

Видео:

Заключение

Применение легированных сплавов при изготовлении металлических деталей и конструкций позволяет придать ним необходимые физические качества. При работе с такими металлами обозначение легирующих элементов в стали помогает подобрать заготовку с нужными параметрами, из которой затем будет изготовлена конструкция.

При использовании таких сплавов необходимо не только знать их состав, но и способы соединения при помощи сварки. Поэтому если следовать рекомендациям изложенным в данной статье, то можно получить высококачественное изделия с заданными параметрами.

Легированная сталь

пер.Каштановый 8/14 51100 пгт.Магдалиновка

Nikolaenko Dmitrij

Легированная сталь

Легированная сталь

Легированная сталь

- 5

- 4

- 3

- 2

- 1

Легированная сталь — это сталь, включающая в себя разные легирующие элементы, придающие стали нужные механические и физические свойства.

Также эти элементы значительно повышают стойкость к коррозии, стойкость к хрупкости и повышают прочность.

Элементы легированной стали можно вынести в такой список:

- азот;

- медь;

- никель;

- хром;

- ванадий.

Это классические добавки, которые максимально применяются в производстве. Легированная сталь разделяют на три основных класса:

- низколегированную;

- высоколегированную;

- среднелегированной.

Классификация легированных сталей производится из учета процентного содержания легируемых элементов. Каждый из этих типов стали получают металлургическим путем, однако в отдельных случаях может выполняться легирование только определенной поверхности, чтобы придать необходимые прочностные свойства изделиям и деталям. Легированная сталь приобретает свои свойства на различных этапах производства металла, по мере добавления легирующих элементов. Легированная сталь может включать в себя от одного до нескольких легируемых элементов, которые повышают конструкционную прочность сплава. Легированная сталь выпускают в нескольких основных типах:

- инструментальную;

- конструкционную;

- сталь, имеющая особые химические и физические свойства.

Маркировка легируемых сталей

Маркировка легируемых сталей производится с помощью букв, которые показывают какой легирующий элемент содержится в сплаве, и цифрами, определяющими среднее содержание этого элемента в процентах. Цифры вначале названия марки указывают, сколько углерода содержит материал. Если указано две цифры — содержаться сотые доли процента, если одна — десятые. Маркировка легируемых сталей может иметь дополнительные обозначения. Например, присутствуют распространенные обозначения:

- Р — быстрорежущая;

- Ш – шарикоподшипниковая;

- А — автоматная;

- Л — полученная литьем;

- Э — электротехническая.

На содержание азота указывает буква А, находящаяся в середине марки. Две буквы А (АА), показывают состав особо чистой стали и эти буквы стоят в конце. Сталь особо высокого качества в конце марки имеет букву Ш. Примеры маркировки легированных сталей:

18ХГТ означает:

- 0,18% С;

- 1% Cr;

- 1% Mn;

- 0,1% Ti.

Сталь 30ХГСА содержит:

- 0,30% С;

- 0,8-1,1% Cr;

- 0,9-1,2% Mn;

- 0,8-1,25% Si.

Назначение легируемых сталей

Назначение легируемых сталей очень разнообразно, так как, имея в своем составе соответствующие легируемые добавки, такая сталь способна выдерживать разного рода нагрузки, в отличие от обычной. Большинство показателей можно регулировать с помощью добавления нужных легирующих элементов. Основное назначение легируемых сталей — изготовление хирургических инструментов, ювелирного оборудования, различных металлоконструкций, строительной арматуры, промышленных машин, механизмов, испытывающих большие нагрузки при работе. Марки инструментального назначения легируемых сталей используют для изготовления деталей, которые работают под высоким давлением, также их применяют при изготовлении эталонных шестерен, роликов сложной формы, секций кузнечных штампов и т.д.. Другие марки применяют для деталей с повышенной износостойкостью, хорошей прочностью на изгиб, контактной нагрузке, при необходимой замечательной упругости.

Виды легированной стали

Виды легированной стали различают соответственно процентному содержанию легирующих элементов в сплаве. Так классифицируются:

Виды легированной стали различают соответственно процентному содержанию легирующих элементов в сплаве. Так классифицируются:

- низколегированные и содержат до 2,5% легирующих элементов;

- среднелегированные, имеющие от 2,5 до 10% легируемых элементов;

- высоколегированные имеют 10 — 50% таких элементов.

Виды легированной стали бывают разными. Классифицируются в зависимости от процентного соотношения высокоэффективных компонентов, допустим: циркония, ванадия, тантала, других химических элементов, например, углерода, а также структурной специфики:

- ледебуритные – наличие первичных карбидов;

- эвтектоидные – строение металла перлитное;

- заэвтектоидные – присутствие вторичных карбидов;

- доэвтектоидные – есть избыточный феррит.

По степени использования, назначения бывают стали: конструкционные, инструментальные, с особыми свойствами.

Виды легированной стали включают в себя также нержавеющие, имеющие великолепные свойства стойкости к химической и электрохимической коррозии. Специальные жаростойкие, имеющие хорошую стойкость химическому разрушению в газовой среде при температуре выше 500 С, но при этом они работают в слабо нагруженном состоянии или не нагруженном. Жаропрочные стали, которые работают при больших нагрузках в течение достаточного времени и при этом сохраняющие достаточную жаростойкость. Виды легированной стали конструкционной бывают:

- качественной;

- высококачественной;

- очень высокого качества.

Пожалуй, нет в мире такого человека, который бы не слышал про самый распространенный сплав железа на земле – сталь. Помимо того, что материал имеет немало разновидностей, он используется в производстве практически любых железных конструкций и предметов. Причем отдельного внимания заслуживает легированные сплавы, которые обладают особыми свойствами. В современной промышленности сложно найти какую-либо отрасль, где не используется легированная сталь. Что такое и чем данная разновидность отличается от всех остальных?

Что это за материал?

Обычная сталь – это соединение железа углерода и ряда примесей. Под определением “легированная сталь” (ЛС) подразумевается особый сплав, который получен путем внедрения некоторого количества химических элементов. Это делается с целью получения необходимых физических и химических свойств металла.

Как правило, добавляются такие элементы периодической таблицы Менделеева, без которых сложно обойтись в зависимости от конкретной ситуации:

- Никель – Н (Ni).

- Медь – М (Cu).

- Ниобий – Б (Nb).

- Хром – Х (Cr).

- Марганец – Г (Mn).

- Кремний – С (Si).

- Ванадий – Ф (V).

- Вольфрам – В (W).

- Молибден – М (Mo).

- Титан – Т (Ti).

- Алюминий – А (Al).

- Цирконий – Ц (Zr).

- Кобальт – К (Co).

Но помимо них находят применение молибден с алюминием. При этом каждый из этих элементов добавляется с определенной целью. И их количество напрямую влияет на получение необходимых качеств. Теперь уже становится немного понятно, что такое легированная сталь.

Добавки

Некоторые из них, повышая какие-то определенные свойства материала, занижают другие качества. К примеру, при помощи марганца можно существенно повысить прочность и твердость металла наряду с улучшением режущих качеств. В то же время это приводит к увеличению зерна, что снижает стойкость к ударным нагрузкам.

Добавление хрома, наоборот, может повысить эти качества и одновременно с этим увеличить жаропрочность. Благодаря никелю сплав становится более упругим, а если его количество преобладает, то металл приобретает высокие показатели коррозийной стойкости и жаропрочности. Нержавеющая сталь, о которой знает каждый, это как раз сплав из последних двух металлов либо материал с содержанием хрома 27 %.

Каждого, кто знает, что собой представляет легированная сталь, что такое легирование – понимает не до конца. Так вот, суть его как раз заключается в добавлении этих элементов. Но вернемся к нашим «примесям» – молибден с одной стороны повышает твердость, но с другой – приводит к уменьшению хрупкости. За счет вольфрама можно повысить не только твердость, но и прочность, а вместе с этим и режущие качества металла. К тому же при нагреве до высокой температуры (600-650 °С) эти свойства не теряются (красностойкость).

Кремний позволяет увеличить упругость материала, а также стойкость к воздействию кислот. Добавление ванадия способствует увеличению пластических свойств за счет уменьшения зерна. Титан позволяет получить более прочный материал.

Примеси

Теперь точно понятно, что такое легированная сталь. Но вместе с этим следует знать о наличии некоторых примесей, которые, вне зависимости от марки стали, в ней всегда присутствуют. В большинстве случаев это неметаллы:

- Углерод.

- Сера.

- Фосфор.

- Кислород и Азот.

- Водород.

Углерод больше всего оказывает влияние на свойства стали. Если его содержится не более 1,2 %, то материал отличается высокой твердостью и прочностью. Также увеличивается предел текучести. Превышение этой нормы приводит к снижению прочности и пластичности.

Большое содержание серы тоже не на пользу. Более 0,65 % – снижается ударная вязкость, коррозионная стойкость, пластичность. Но, помимо этого, существенно снижается свариваемость стали.

С фосфором надо быть предельно внимательным, поскольку его превышение, даже незначительно, отрицательно сказывается на металле. Снижается вязкость и пластичность, в то же время хрупкость и текучесть возрастают. Все это может отразиться на обработке легированных сталей.

Превышение кислорода и азота приводит к излишней хрупкости материала, а также понижают его вязкость.

Высокое содержание водорода тоже наделяет металл хрупкостью, что нежелательно.

Разновидности ЛС

В зависимости от количества легирующих добавок сталь может разделяться на три вида:

- Низколегированная сталь – содержит не более 2,5 % добавок.

- Среднелегированная сталь – количество легирующих элементов варьируется от 2,5 до 10 %.

- Высоколегированная сталь – здесь речь идет о большем содержании 10 % и выше.

При этом учитывается именно суммарное количество легирующих добавок.

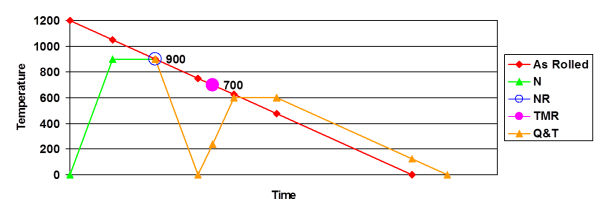

Чтобы получить определенные качества, легированные стали проходят процесс нормализации. Это когда материал нагревается до температуры 900 °C, а после этого он охлаждается на воздухе.

Исходя из этого, «маркировка» легированных сталей может выглядеть так:

- Перлитная – содержание легирующих добавок у таких сталей колеблется от 5 % до 7 %. Получаются следующие структуры: перлит, сорбит, тростит.

- Мартенситная – здесь легирующих элементов больше 7-15 %, углерода при этом не более 0,55 %.

- Аустенитная – помимо содержания легирующих элементов (более 15 %), здесь присутствует никель (8 %) и марганец (13 %). Содержание же углерода здесь не более 0,2 %.

- Ферритная – у такой структуры углерода также содержится не больше 0,2 %. В то время как хрома здесь 17-30 %, кремния 2,5 % (не менее). Такие стали можно отнести к малоуглеродистым.

- Карбидная (ледебуритная) – это уже высокоуглеродистые марки (0,7 % С). В основном содержат вольфрам, ванадий, молибден и хром.

Получение разной марки легированной стали, точнее ее структуры, зависит не только от скорости охлаждения металла на воздухе, но и от количества легирующих добавок и углерода.

Особенности маркировки ЛС

В начале статьи в списке легирующих элементов возле каждого из них стоят буквы, что не случайно. Именно ими производится маркировка подобных металлов, но помимо них присутствуют еще цифры. Пример приведен ниже.

Все это делается согласно ГОСТу 4543-71. Буквенно-цифровое обозначение принято неслучайно, ведь все легированные стали имеют широкий ассортимент. А в таком многообразии несложно запутаться, и поэтому возникла необходимость в систематизации.

При этом каждая буква кириллицы (идет первой) в обозначении указывает на присутствие того или иного элемента, а цифра (как правило, после буквы) – содержание в процентах. При этом, если речь идет о количестве менее 0,99 %, то число обычно не ставится.

Иногда в сплав могут быть добавлены и редкоземельные металлы, такие как иттрий, лантан и ряд прочих. В этом случае в обозначении стали легированной по ГОСТу указывается лишь одна буква – Ч. В маркировке стали есть и другие особенности:

- Первые две цифры всегда указывают на процентное содержание углерода, который буквенно никогда не обозначается.

- Если это быстрорежущая сталь, то содержание вольфрама указывается в целых долях процента. Хрома в таких сплавах обычно 4 %.

- Для шарикоподшипниковой стали после букв ШХ следует обозначение содержание хрома в десятых долях процента.

- Присутствие двух литер «А» указывает на особо чистую легированную сталь.

Возьмем для примера две маркировки:

- 03Х13АГ19 – ЛС содержит 0,03 % углерода, 13 % хрома, 1 % азота и 19 % марганца.

- 18ХГТ – у этой стали углерода 0,18 %, а хрома, титана и марганца по 1 %.

Помимо этого, в самом начале какой-либо маркировки легированных сталей может стоять буква, которая указывает на материал специального назначения:

- Электротехническая – Э.

- Быстрорежущая – Р.

- Шарикоподшипниковая – Ш.

- Автоматная – А.

Легированные стали еще могут принадлежать категории высококачественных или особенно высококачественных металлов.

В этом случае в конце маркировки будет стоять литера «А» либо «Ш» соответственно.

Преимущества

Все легированные стали обладают рядом ценных преимуществ, среди которых стоит выделить:

- повышенную стойкость к деформациям пластинчатого характера;

- высокую твердость;

- стойкость к хладоломкости и вязкости;

- технологические качества на высоком уровне.

Помимо этого, такая сталь не склона к короблению или появлению прочих дефектов в ходе процесса закалки.

Недостатки

При всех очевидных достоинствах, которыми обладают легированные инструментальные стали либо прочие, недостатки тоже присутствуют:

- Для них характерна дендритная ликвация, но, к счастью, этого можно избежать проведением диффузионного отжига.

- Высоколегированные марки могут содержать остаточный аустенит, из-за чего снижается сопротивляемость к усталости и твердости материала.

- Не исключается появление флокенов – так называемых трещин в структуре стали. Данного дефекта можно избежать путем замедления охлаждения металла, а также снижения содержания водорода в ходе выплавки.

В зависимости от разновидности термической обработки позволяют избежать появления большинства дефектов. В результате чего сталь приобретает необходимые, порой уникальные качества.

Производство ЛС

Процесс производства легированных инструментальных сталей или иных проходит в несколько этапов с использованием электродуговых печей:

- Железная руда очищается.

- Плавление металла.

- Добавление легирующих элементов.

В процессе очистки железная руда избавляется от нежелательных примесей, таких как сера и фосфор. Все это происходит в плавильной печи открытого типа. Также используется технология внепечной обработки стали. Другой технологический необходимый процесс – это вакуумная плавка, в результате которого удаляется мышьяк и ряд примесей цветных металлов.

Для плавки металла уже используется электродуговая печь, для чего в ней сырье разогревается до высокой температуры 400-600 °C. Здесь железо начинает превращаться в чугун, для которого характерна неустойчивая кристаллическая решетка. Но посредством стабилизации из него получается какая-нибудь марка легированной стали.

Делается это следующим образом. В рабочую камеру поступает кислород, при сгорании которого атмосфера камеры снабжается углеродом. Он начинает смешиваться с железом, что и ведет к образованию стали.

Потом уже в сырье начинают добавлять различные добавки в зависимости от необходимых свойств металла. Кристаллическая решетка становится более плотной, и в результате получается легированная продукция.

Термообработка ЛС

На выплавке производство ЛС не заканчивается. После этого необходимо ее закалить. Выплавленные образцы проходят процедуру закаливания при температуре 1100 °C. После нее нужен отпуск углеродистых и легированных сталей, причем делается он постепенно, во избежание появления трещин.

Этот процесс необходим для всех закаленных деталей. Его главная задача заключается в снятии внутренних напряжений. При этом снижается твердость, а пластичность увеличивается. Для отпуска могут использоваться разные средства:

- Ванны:

- масляные;

- селитровые;

- с расплавленной щелочью.

- Печь с принудительной воздушной циркуляцией.

Что касается температуры отпуска, то она зависит от марки ЛС и необходимой твердости материала. К примеру, для HRC 59-60 это 150-200 °C. Для быстрорежущих ЛС нужен температурный режим чуть больше – 540-580 °C. Это еще называется как вторичное отвердение, поскольку твердость детали возрастает.

Как правило, после процесса отпуска сталь охлаждается на открытом воздухе. Но хромоникелевые изделия исключение – для них нужна ванна с водой или маслом. Если охлаждение затянется, это приведет к излишней хрупкости металла.

Область применения

Что касается назначения легированных сталей, то это практически любая сфера человеческой жизнедеятельности. Инструментальный металл идет на производство резцов, фрез, штампов, измерительных устройств, шестерен, пружин, подвесок, растяжек и многого другого. Нержавеющая ЛС идеальна для изготовления посуды, корпусов бытовой техники.

Сварка ЛС

Процесс сварки ЛС в полной мере зависит от химического состава металла. Причем в отличие от легирующих элементов больше всего оказывает влияние углерод. В то же время сами добавки по-разному воздействуют на сварку. К примеру, наличие хрома и марганца в большей степени приводит к образованию трещин, нежели никель. А вот титан на этот процесс действует вполне благоприятным образом.

Из-за большого количества серы, фосфора и растворенных газов свариваемость стали в разы ухудшается. Поэтому их содержание не должно быть более 0,020-0,055 %, что никоим образом не отразится на сварке легированных сталей.

В век перепроизводства разве что младенец не знает, что существует легированная сталь. Но часто происходит подмена понятий и многие обыватели считают, что единственным достоинством такого материала является его высокая антикоррозионная стойкость. На самом деле, кроме нержавейки, существует колоссальное количество стальных сплавов, содержащих легирующие добавки и имеющие различные механические и эксплуатационные характеристики. Ну а теперь все по порядку.

Легированные стали: определение и классификация

Легированные сплавы имеют сложный состав на основе железа и углерода, содержащие различные химические элементы, которые влияют на структурные преобразования металлов на молекулярном уровне. Процентное содержание таких добавок и организация процесса раскисления, легирования и дегазации сталей определяют их физико-химические свойства.

Интересный факт. Началом массового производства немагнитных сплавов считается выплавка стали англичанином Робертом Гадфильдом в конце XIX века. Конечно, человечество и раньше знало, что такое легированная сталь, но организовать потоковое производство и оценить все преимущества ее применения люди смогли только в эпоху глобальной индустриализации и, к сожаленью, с появлением новых военных технологий. Благодаря высокому сопротивлению износу и ударным нагрузкам сталь Гадфильда вплоть до середины XX века становится наиболее используемым сплавом для производства железнодорожных крестовин, танковых траков, пехотных шлемов и даже тюремных решеток.

Отличия от углеродистых сталей

Любой стальной сплав содержит железо и углерод. Причем содержание последнего может составлять 0,02 – 0,15% и напрямую определяет его свойства и марку. Он повышает твердость и прочность, но при увеличении концентрации снижает пластичность. Увеличивает режущую способность, электрическое сопротивление и коэрцитивную силу. Снижает температуру плавления и плотность.

Обыкновенные углеродистые стали, также как легированные, могут содержать кремний, марганец, медь, серу, хром, фосфор, водород, азот и алюминий, только их количество значительно ниже, а используются они в основном для раскисления сплава. При этом Si и Mn вводятся для улучшения прочностных показателей и физико-химических свойств. Другие вещества попадают в расплавленную сталь из шихты или печных газов и соответственно считаются вредными примесями. При плавке легированных сталей их свойства моделируются за счет целенаправленного введения оптимизирующих веществ.

Легирующие добавки

Наиболее распространенными элементами, использующимися для улучшения физических и химических свойств стальных сплавов являются: хром, марганец, никель, кремний, вольфрам, молибден, ванадий, титан, медь, кобальт, алюминий, бор, ниобий, цирконий, азот, мышьяк, сера и фосфор. Но, несмотря на такой обширный список, все же наиболее используемыми являются лишь несколько из вышеперечисленных элементов.

Таблица 1

|

Элемент |

Химическое обозначение |

Обозначение в маркировке |

Содержание, % |

Особенности применения |

|

Марганец |

Mn |

Г |

1,25 – 13 |

Аустенитобразующее вещество, улучшает прокаливаемость и увеличивает порог жидкотекучести металла. Повышает сопротивление истиранию и ударным нагрузкам. |

|

Кремний |

Si |

С |

0,8 – 14,0 |

Ферритообразующий компонент. Не влияет на вязкостные свойства, при этом повышает предел прочности и текучести, магнитную проницаемость и электропроводимость. Улучшает пластичность, кислотостойкость и прочностные показатели. |

|

Алюминий |

Al |

Ю |

0,7 – 1,2 |

Минимизирует процессы старения. Повышает пластичность. |

|

Фосфор |

P |

П |

0,05 – 0,35 |

Улучшает антикоррозионные свойства и обрабатываемость. В количестве менее 0,03% провоцирует хладоломкость. |

|

Хром |

Cr |

Х |

0,5 – 30 |

Ферритообразующий компонент. Широко используется как самостоятельный легирующий агент, так и в комплексе с другими веществами. Его введение способствует расширению температурного интервала затвердевания, увеличивает прочность и твердость без изменения показателей пластичности. Содержание 1% улучшает механические свойства. С повышением концентрации хрома до 5% увеличивается теплостойкость, а кислотостойкие и жаропрочные сплавы уже содержат более высокий процент хрома, который может достигать до 28%. |

|

Никель |

Ni |

Н |

1,0 – 25 |

Аустенитообразующий компонент. Улучшает ударную вязкость и термоокислительную стабильность. Повышает прокаливаемость и окалиностойкость. |

|

Молибден |

Mo |

М |

0,2 – 5,0/6,5 |

Значительно повышает показатели твердости, прочности и пластичности. В наибольшей концентрации содержится в жаропрочных сталях, а в конструкционных марках его количество обычно не превышает 0,4%. |

|

Вольфрам |

W |

В |

1,0 – 18,0 |

Карбидообразующая присадка, повышающая пределы прочности и твердости. Вводится в быстрорежущие инструментальные сплавы до 18% и оптимизирует термопрочность и сопротивление ударным нагрузкам. |

|

Ванадий |

V |

Ф |

0,15 – 2,0 |

Карбидообразующий агент, который увеличивает прочность и повышает вязкость. Ванадийсодержащие сплавы демонстрируют прецизионную ударную стойкость и инертность к напряжениям, но очень дорого стоят. |

|

Титан |

Ti |

Т |

0,4 – 0,15 |

Связывая углерод в прочные карбиды, измельчает зерна аустенита и снижает склонность к межкристаллической коррозии. Повышает кислотоупорность и минимизирует самозакаливаемость металлов. |

|

Ниобий |

Ni |

Б |

0,1 – 0,25 |

Сильно карбидообразующий элемент. В нержавеющие сплавы вводится для минимизации межкристаллической коррозии, в марганцовистую – для снижения отпускной хрупкости. |

|

Медь |

Cu |

Д |

0,5 – 4,0 |

Ее присаживание увеличивает предел текучести, пластичность, сопротивляемость коррозионным процессам. В судостроении позволяет эффективно решить проблему обрастания подводной части корпуса водорослями и ракушками. |

|

Бор |

B |

Р |

0,002 – 0,004 |

Увеличивает прокаливаемость. Является лучшей альтернативой для замены дорогостоящего молибдена и никеля. |

|

Кобальт |

Co |

К |

12,0 – 50,0 |

Используется для жаростойких и быстрорежущих марок. Его присадка позволяет режущей плоскости сохранять свои свойства даже при температурах красного каления и защищает конструктивные части теплогенерирующих элементов от окисления при воздействии агрессивных сред и критических температур. |

|

Редко-земельные металлы |

Ce, La |

Ч |

0,05 – 0,3 |

Одновременно выступают дегазаторами и десульфураторами. В значительной мере оптимизирующее влияют на обрабатываемость и физико-химические свойства. Улучшают жидкотекучесть, свариваемость и ковкость. |

|

Сера |

S |

— |

0,1 – 0,3 |

Несмотря на то, что наличие серы активизирует процессы ржавления, она используется в автоматных марках для облегчения станочной обработки. |

На заметку. Даже в составе технически чистого железа обязательно присутствуют около 20 химических примесей. Но их суммарное количество не превышает 0,25 процента.

Общая классификация легированных сталей

Она основывается на том, в каком количестве добавка введена в состав сплава, и определяет основные группы, исходя из химической структуры, целевого назначения и уникальных свойств. Таким образом, различают следующие категории.

Классификация стальных сплавов по процентному содержанию всех легирующих компонентов:

- не более 2,5 % – низколегированные;

- в интервале от 2,5 до 10,0% – среднелегированные;

- более 10% – высоколегированные.

Классификация легированных сталей по назначению:

- конструкционные. Используются для изготовления металлоконструкций, деталей машин, агрегатов и механизмов;

- инструментальные. Применяются при изготовлении высококачественного мерительного и режущего инструмента и ударо-штамповочного оснастки;

- с особыми свойствами (жаростойкие, нержавеющие и прочие).

В своей профессиональной деятельности металлурги и инженеры часто прибегают к более широкой номенклатуре. Например, профессионалами используется классификация таких сплавов по их микроструктуре в нормализованном состоянии (перлитные, аустенитные, карбидные и мартенситные) или в равновесном состоянии (доэвтектоидные, эвтектоидные, заэвтектоидные).

Характеристика легированных сталей

Фазовые превращения в твердых растворах железа определяются общими законами взаимной растворимости и межатомных взаимодействий всех элементов, включая углерод и легирующие добавки. Поэтому легированная сталь имеет одновременно схожие и уникальные характеристики:

- химические: жаростойкость, кислотостойкость, нержавление;

- физические: тепловые, магнитные, электрические;

- специальные: износостойкость, сопротивляемость ползучести.

Среди преимуществ и достоинств, которыми обладает данный металлопрокат, следует выделить повышенное сопротивление хладостойкости, ударным и пластичным деформациям, улучшенная прокаливаемость, повышенная вязкость. При этом для большинства сплавов, содержащих разное количество легирующих присадок, характерно:

- наличие остаточного аустенита после термозакалки;

- склонность к образованию флокенов;

- механическая прочность;

- тугоплавкость.

На заметку. В зависимости от химической природы вводимых элементов легированная сталь изменяет свойства жидкотекучести и поверхностного натяжения. А также снижает температуру плавления следующим образом:

|

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

Элемент |

Снижение T для 1% элемента в жидком р/р, ˚С |

|

Углерод |

90 |

Кремний |

6 |

Никель |

2,9 |

|

Сера |

40 |

Фосфор |

28 |

Титан |

17 |

|

Марганец |

1,7 |

Медь |

2,6 |

Бор |

100 |

|

Хром |

1,8 |

Молибден |

1,5 |

Вольфрам |

1 |

|

Алюминий |

5 |

Ванадий |

1,3 |

Кобальт |

1,5 |

Данные таблицы показывают, что по сравнению с малоуглеродистым обычным стальным сплавом у высоколегированной марки, содержащей около 50% присадок, температура ликвидуса ниже почти на 100˚С.

Маркировка легированных сплавов и основные марки

В мировой практике используется несколько документов, регламентирующих маркировку легированных сталей. Но в любом случае они все предполагают использование буквенно-цифровых обозначений.

Стандарты стран СНГ

Процентная величина массовой доли углерода маркируется первыми двумя цифрами без использования буквенного обозначения. Далее в порядке уменьшения указываются легирующие компоненты и их доля в сплаве в среднем эквиваленте. Буквенные обозначения химических элементов указаны в таблице 1. Легирующие присадки, количество которых менее 1,0% указываются только в расшифрованной номенклатуре, так как обозначение тогда бы приняло очень громоздкий вид.

Учитывая обширный сортамент, также марка стальных сплавов может включать дополнительные символы, более расширенно описывающие свойства или особенности: А – автоматные, Е – магнитные, Ж – нержавеющие, Р – режущие, Х – хромистые, Ш – шарикоподшипниковые, Э – электротехнические, Я – хромоникелевые. Также маркировка может предполагать исключения от общих правил обозначения. Так в зависимости химического состава конструкционные сплавы разделяют на качественные и высококачественные. Например, в конце маркировки буква «А» указывает, что структура сплава особо чистая по отношению к содержанию фосфора и серы, а буква «Ш» относит их к высококачественным.

Маркировка легированных сталей для речного и морского судостроения часто осуществляется в соответствии с ГОСТ 5521-86 и требованиями Международной ассоциации классификационных обществ. Это означает, что такие сплавы классифицируют на категории A, B, D и Е с учетом предела текучести, показателям прочности, хрупкости и сопротивлению ударным нагрузкам.

Европейские стандарты

EN 10027 определяет порядок обозначения всех сталей. Легированные сплавы имеют маркировку 1.20ХХ – 1.89ХХ, где первая цифра определяет, что данный материал относится к сталям, вторая и третья цифра определяют номер группы сталей и две последние – порядковый номер сплава в этой группе. Например, категория инструментальных сталей идентифицируется как 1.20ХХ – 1.28ХХ, а нержавеющих как 1.40ХХ – 1.45ХХ.

Североамериканские стандарты ASTM/ASME и AISI

В США действует наиболее обширная система маркировки стальных сплавов. Например, маркировка ASTM предполагает обозначение основных химических элементов, предел прочности и форму проката. В системе AISI используют 4 цифры, где первые две указывают номер группы, две последующие – процентное количество углерода. Буквенные символы демонстрируют наличие соответствующих присадок.

Марки, наиболее востребованные в инжиниринге

- 09Г2С – низколегированная сталь, сочетающая механическую прочность, хорошую обрабатываемость и доступную стоимость;

- S355AR – конструкционная марка, широко используемая в машиностроении и строительстве;

- 40Х и ее аналог AISI 5135 – основной конструкционный материал для изготовления деталей и оборудования промышленного сектора и трубопроводной арматуры;

- 10Г2С1 – кремнемарганцевая марка, демонстрирующая хладостойкость, неплохую свариваемость и повышенную коррозионную стойкость, благодаря чему востребована при сооружении мостов, газопроводов и объектов повышенной надежности;

- 10Х11Н23Т3МР – жаропрочный сплав из аустенитного класса, использующийся для производства пружин, деталей крепежа и сварочных электродов.

Использование легированных сталей

Сегодня практически невозможно перечислить все сферы, где применяется легированная сталь. Это тракторостроение и машиностроение, химико-технологический и промышленно-производственный комплекс, нефтегазодобывающая отрасль и сельское хозяйство. Например:

- из хромосодержащих сплавов изготавливают детали для оборудования, эксплуатируемого в условия прямого или вероятного контакта с агрессивными средами: плунжера и шлицы, валы и зубчатые колеса, поршневые пальцы и карданные крестовины;

- низколегированные конструкционные сплавы чаще всего востребованы в строительстве, массово используется при сооружении каркасных металлоконструкций и для изготовления труб, сортового и фасонного металлопроката. Несмотря на обширный сортамент, легированная сталь марки 09Г2С и S355AR является наиболее использованной в этой сфере;

- инструментальный сплав – универсальный материал для клейм, пресс-форм, эталонных калибров и штампов. А из ледебуритных марок изготавливаются быстрорежущего инструмента и шарошечных долот.

Также не стоит забывать, что физические особенности легированных сплавов проявляются в термообработанном состоянии. Именно поэтому их широко используют для термонапрягаемых деталей, высокоскоростных и тяжелонагруженных пар трения.

В связи с интенсивным развитием современных технических отраслей, легированная сталь находит применение в гражданской и военной авиации, в турбостроении и в альтернативной электроэнергетике. Так же можно купить металл в Украине, а именно легированную сталь для изготовления мультикоптеров и беспилотников, ядерных реакторов, ракетно-космических систем. В то же время стремительное расширение сферы применения легированных сталей обуславливает ужесточение требований к их качеству и мотивирует к разработке новых сплавов.

Легированная сталь — сталь, которая кроме обычных примесей содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Легирующие добавки повышают прочность, коррозийную стойкость стали, снижают опасность хрупкого разрушения. В качестве легирующих добавок применяют хром, никель, медь, азот (в химически связанном состоянии), ванадий и др.

Легированную сталь по степени легирования разделяют на: низколегированную (легирующих элементов до 2,5 %), среднелегированную (от 2,5 до 10 %), высоколегированную (от 10 до 50 %).

Маркировка

Легированные стали маркируются цифрами и буквами, указывающими примерный состав стали. Буква показывает, какой легирующий элемент входит в состав стали.

Стоящая за буквой цифра обозначает среднее содержание элемента в процентах. Если элемента содержится менее 1 %, то цифры за буквой не ставятся. Первые две цифры указывают среднее содержание углерода в сотых долях процента, если цифра одна, то содержание углерода в десятых долях процента.

Дополнительные обозначения в начале марки:

- Р — быстрорежущая;

- Ш — шарикоподшипниковая;

- А — автоматная;

- Э — электротехническая;

и др.

Исключения:

- содержание в шарикоподшипниковых сталях хрома в десятых долях процента(например ШХ4 — Cr 0,4 %)

- в марке быстрорежущей стали, цифра после «Р» — содержание вольфрама в %, и во всех быстрорежущих сталях содержание хрома 4 %.

Буква А в середине марки стали показывает содержание азота, а в конце — сталь высококачественная.

Пример:

- сталь 18ХГТ — 0,18 %, 1 Сr, 1 Мn, около 0,1 Тi;

- сталь 38ХНЗМФА — 0,38 %, 1,2—1,5 Сr; 3 Ni, 0,3—0,4 Мо, 0,1—0,2 V;

- сталь 30ХГСА — 0,30 %, 0,8—1,1 Сr, 0,9—1,2 Мn, 0,8—1,251 Si;

- сталь 03Х13АГ19 — 0,03 %, 13 Сr, 0,2—0,3 N, 19 Мn.

См. также

Ссылки

Свойства легированной стали.

Характеристика легированных сталей

Легированная сталь представляет собой сталь, которая кроме обычных примесей оснащена еще и дополнительными добавочными веществами, которые необходимы для того, чтобы она соответствовала тем или иным химическим и физическим требованиям.

Обычная сталь состоит из железа, углерода и примесей, без которых невозможно себе представить данный материал. В легированную сталь добавляются дополнительные вещества, которые получили название легирующих. Они используются для того, чтобы сталь стала обладать такими свойствами, которые необходимы в тех или иных ситуациях.

Начало формы

Конец формы

В большинстве случаев в качестве легирующих элементов к железу, примесям и углероду добавляются: никель, ниобий, хром, марганец, кремний, ванадий, вольфрам, азот, медь, кобальт. Также не редко в таком материале отмечаются такие вещества, как молибден и алюминий. Для придания прочности материалу в большинстве случаев добавляется титан.

Такой вид стали имеет три основные категории. Отношение легированной стали к той или иной группе обусловлено тем, сколько в ней содержится стали и примесей, а также легированных добавок.

Виды легированной стали

Есть три основных вида стали с легирующими элементами:

- Низколегированная сталь.

Она характеризуется тем, что в ней содержится около двух с половиной процентов легирующих дополнительных элементов.

- Среднелегированная сталь.

Данный материал имеет в своем составе от 2.5 до 10 процентов легирующих дополнительных веществ.

- Высоколегированная сталь.

К данному виду относятся стальные материалы, количество легирующих добавок в которых превышает десяти процентов. Количество этих компонентов в такой стали может

достигать пятидесяти процентов.

Назначение легированной стали

Легированную сталь широко применяют в современной промышленности. Она обладает высоким уровнем прочности, что позволяет изготовлять из нее оборудование для резки и рубки металлического проката самых разных видов.

По своему назначению стали легированного типа могут быть представлены большим количеством групп.

Основными из них являются:

- конструкционная легированная сталь,

- инструментальная легированная сталь,

- легированная сталь с особыми химическими и физическими свойствами.

Характеристики легированных сталей могут быть разнообразными. Они их приобретают благодаря соотношению основных элементов. Стали такого типа являются в любом случае более прочными и устойчивыми к образованию коррозии.

Свойства легированной стали.

Свойства легированных сталей являются разнообразными. Они главным образом определяются теми добавками, которые применяются в качестве легирующих при производстве отдельных видов стальных материалов.

В зависимости от добавленных легирующих компонентов сталь приобретает следующие качества:

- Прочность. Данное свойство приобретает после добавления в ее состав хрома, марганца, титана, вольфрама.

- Устойчивость к образованию коррозии. Это качество появляется под воздействием хрома, молибден.

- Твердость. Сталь становится боле твердой благодаря хрому, марганцу и другим элементам.

Внимание: Стоит отметить, что для того, чтобы легированная сталь была более прочной и устойчивой к внешнему влиянию окружающей среды необходимое содержание хрома не должно быть менее двенадцати процентов.

Сталь легированного типа при правильном процентном соотношении всех входящий в нее элементов не должна менять свои качестве при температуре нагревания до шестисот градусов Цельсия.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Свойства материалов

Стальные сплавы и их классификация: Стальные сплавы традиционно использовались в приложениях, где прочность и жесткость имеют гораздо большее значение, чем вес снижение. Стальные сплавы можно найти в любом месте от зданий до мосты на корабли к бытовой технике. Первые стальные сплавы были обнаружен, когда железо было очищено таким образом, чтобы добавить углерод в конечный продукт, усиливая его очень.

| Два хороших примера использования стальных сплавов для конструкционных приложения можно увидеть на этой фотографии, сделанной из USS Iowa проезжая под Ньюпортом, Р.I. мост. У Айовы есть 15-дюймовая толщина броня в местах для защиты от огня с вражеских кораблей, а также в качестве специального «пояса» брони под ее ватерлинией для защиты от глубинных зарядов, торпед и т. д. Подвесной мост использует сталь в тросах, которые подвешивают проезжую часть от опоры башни, а также для укрепления бетона в мосту. | ВМС США Фото |

Стальные сплавы могут иметь широкий спектр свойств от коррозии устойчивость к высокой прочности на растяжение.Эти свойства зависят от легирующий материал, процентное содержание углерода и тепла лечение.

Вот два примера стальных сплавов:

Низколегированная сталь – Обычно сплавы на основе железа, которые могут быть закаленные до высокой прочности. Общий стальной сплав для использования в 180 диапазон прочности до 200 тыс.фунтов / кв.дюйм (1 тыс.фунтов / кв.дюйм = 1000 фунтов на кв. дюйм) – AISI 4130. Другой тип AISI 4340, с диапазоном прочности от 200 до 280 тыс. фунтов на кв. который используется в диапазоне от 260 до 280 тысяч фунтов / кв. Очень высокая прочность Сплав в этом семействе составляет 300М, который можно использовать до 290 тыс.фунтов / кв.Это используется для шасси и в высокопрочных приложениях. это Семейство сталей очень подвержено коррозии и должно быть покрыто металлом Чтобы избежать коррозии в большинстве сред.

AISI 4130 Нормализовано – толщина <= 0,188 "(данные из Ref. 1)

Недорогой стальной сплав, используемый в шасси, особенно на самолеты авиации общего назначения. Маленькая коррозионная стойкость.

| Температура (° F) | Выдержка (час) | е (%) | с ту (кси) | с cy (KSI) | E c (10 6 фунтов на квадратный дюйм) | с 0.7 (KSI) | с 0,85 (кси) | n |

| 75 | 0,5 | 23 | 90 | 70 | 29 | 61,5 | 53 | 6,8 |

| 500 | 0,5 | – | 81 | 61,5 | 27.3 | 55 | 48 | 7,3 |

| 800 | 0,5 | – | 68 | 46,2 | 23,8 | 40 | 32,5 | 5,2 |

| 1000 | 0,5 | – | 46 | 30,8 | 20,6 | 28 | 22 | 4,7 |

Мартенситная нержавеющая сталь – Стальные сплавы с 12% до 18% хрома, без никеля и термообработаны закалкой и характер.Максимальные диапазоны прочности – 140 тыс. Фунтов на кв. и 420 серии, и 275 тыс.фунтов / кв.дюйм – 285 тыс.фунтов / кв.дюйм для 440C серии. Некоторые типичные использование этих сплавов в столовых приборах и в лопатках турбин. Это наименее коррозионностойкий из нержавеющей стали, и должен следует рассматривать только для мягких условий, таких как домашнее использование, аэрокосмическое использование вдали от океана и т. д.

17-7 PH (Th2050) Лист, полоса и пластина 0,01 “<толщина <0,125 "(данные из 1)

Закаленная нержавеющая сталь, используемая в планерах и морские применения, где высокая прочность и коррозионная стойкость желательны.

| Температура (° F) | Выдержка (час) | е (%) | с ту (кси) | с cy (KSI) | E c (10 6 фунтов на квадратный дюйм) | с 0,7 (KSI) | с 0,85 (кси) | n |

| 75 | 0.5 | 6 | 180 | 162 | 29 | 166 | 145 | 7,4 |

| 400 | 0,5 | – | 169 | 144 | 27,8 | 146 | 126 | 6,8 |

| 700 | 0,5 | – | 144 | 118 | 24,9 | 117 | 104 | 8,4 |

| 1000 | 0.5 | – | 88 | 61,5 | 20,3 | 56 | 47 | 6 |

Для получения дополнительной информации о свойствах материала перейдите на www.matweb.com.

Справочные материалы:

[1] Брюн, Э.Ф., Анализ и проектирование летательного аппарата Структуры, 1 972.

,свойств стали – наука поражена

Сталь, сплав железа, является одним из самых универсальных и полезных металлов, известных человечеству. В этой статье ScienceStruck мы узнаем о некоторых интересных фактах и свойствах этого металла.

Сталь – это сплав, состоящий в основном из железа, с содержанием углерода от 0,2 до 2,1 мас.%. Хотя использование углерода является наиболее распространенным для производства этого металлического сплава, также используются другие легирующие материалы, такие как вольфрам, хром и марганец.Пропорции и формы, в которых используются эти элементы, влияют на свойства производимой стали – например, увеличение содержания углерода увеличивает ее прочность. Этот факт особенно полезен для изготовления различных типов стали для разных целей – прочность стали, необходимой для изготовления банки с напитком, явно отличается от той, которая необходима для изготовления железнодорожных путей. Существуют различные типы стали, и использование этого сплава широко распространено в различных отраслях промышленности и инфраструктуре благодаря его многочисленным полезным свойствам и характеристикам.

Свойства стали

Прочность на растяжение

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию. Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Прочность на растяжение – это величина напряжения, которое может выдержать вещество, прежде чем оно станет структурно деформированным. Прочность стали на растяжение сравнительно высока, что делает ее очень устойчивой к разрушению или разрушению, что является ключевым моментом при ее использовании в строительстве инфраструктуры.

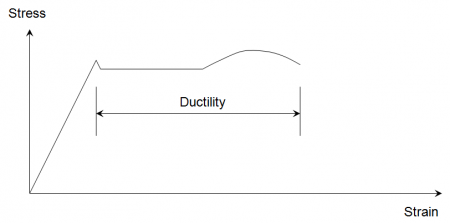

Пластичность

Одним из полезных механических свойств стали является ее способность изменять форму при приложении к ней силы, не приводя к разрушению. Это свойство известно как пластичность, что позволяет использовать его при изготовлении различных форм и конструкций, начиная от тонких проводов или крупных автомобильных деталей и панелей.

ковкость

Гибкостьтесно связана с пластичностью и позволяет деформироваться стали при сжатии.Это позволяет этому сплаву быть сжатым в листы переменной толщины, часто создаваемой путем ковки или прокатки.

Прочность

Твердость этого сплава высокая, что отражает его способность противостоять деформации. Он долговечен и очень устойчив к внешнему износу. Следовательно, он считается очень прочным материалом.

Проводимость

Сталь является хорошим проводником тепла и электричества. Эти свойства делают его хорошим выбором для изготовления домашней посуды, а также для электропроводки.

Блеск

Одним из физических свойств стали является ее привлекательный внешний вид. Это серебристый цвет с блестящей блестящей внешней поверхностью.

Rust Resistance

Добавление определенных элементов делает некоторые виды стали устойчивыми к ржавчине. Например, нержавеющая сталь содержит никель, молибден и хром, которые улучшают ее способность противостоять ржавчине.

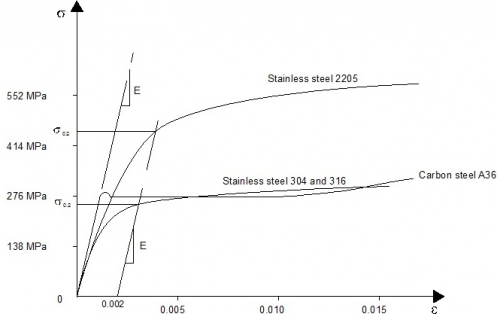

В дополнение к вышесказанному ниже приведена ориентировочная диаграмма свойств, которая иллюстрирует различия в свойствах различных типов стали.Сталь идентифицируется по маркам, которые определяются конкретными организациями, которые устанавливают стандарты для классификации. Мягкая сталь и две марки нержавеющей стали 304 и 430 обсуждаются ниже.

| Материал | Теплопроводность Btu / (ч-фут-ºF) | Плотность (фунты / дюйм 3 ) | Удельная теплоемкость (БТЕ / фунт / ºF) | Температура плавления ºF | Тепловое расширение (в / в / ºFx10 -6 |

| Сталь, Мягкая | 26.0 – 37,5 | 0,284 | 0,122 | 2570 | 6,7 |

| Сталь, нержавеющая сталь 304 | 8,09 | 0,286 | 0,120 | 2550 | 9,6 |

| Сталь, нержавеющая 430 | 8.11 | 0,275 | 0,110 | 2650 | 6 |

Интересные факты о стали

- Сталь является наиболее перерабатываемым материалом в Северной Америке – около 69% его перерабатывается ежегодно, а это больше, чем пластик, бумага, алюминий и стекло вместе взятые.

- Сталь впервые была использована для небоскребов в 1883 году.

- Чтобы построить дом с деревянным каркасом, требуется больше, чем дерево из 40 деревьев – в доме со стальным каркасом используется 8 переработанных автомобилей.

- Первый стальной автомобиль был изготовлен в 1918 году.

- 600 стальных или жестяных банок перерабатываются каждую секунду.

- 83 000 тонн стали были использованы для создания моста Золотые Ворота.

Хотите написать для нас? Ну, мы ищем хороших писателей, которые хотят распространять информацию.Свяжитесь с нами, и мы поговорим …

Давайте работать вместе!

Использование стали является исчерпывающим и обширным. С повторной переработкой этого сплава, практика, которой обычно следуют, его воздействие на окружающую среду значительно уменьшено. Он использовался для изготовления практически всего: от орудий для сельского хозяйства до строительства мостов, железнодорожных путей, автомобилей, двигателей и самолетов. На самом деле, вам будет трудно пройти один день, не наткнувшись на этот чрезвычайно универсальный металл.За эти годы производство стали увеличилось до нынешних уровней, близких к 1300 миллионам тонн в год. Будь то нож для нарезки фруктов, электробритва, заколка для волос или целое здание, в жизни каждого есть немного стали!

,

,сталь | Состав, свойства, виды, марки и факты.

Металлы недрагоценные: железо

. Изучение производства и структурных форм железа от феррита и аустенита до легированной стали. Железная руда является одним из самых распространенных элементов на Земле, и одно из ее основных применений – производство стали. В сочетании с углеродом железо полностью меняет характер и становится легированной сталью. Encyclopædia Britannica, Inc. Просмотреть все видео этой статьиОсновным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.Пропуская очень крайние случаи, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл – это упорядоченное расположение атомов, которое лучше всего представить как сферы, соприкасающиеся друг с другом. Они упорядочены в плоскостях, называемых решетками, которые проникают друг в друга особым образом. Для железа расположение решетки может быть лучше всего визуализировано единичным кубом с восемью атомами железа по углам. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубическом расположении в центре каждого куба есть дополнительный атом железа. В гранецентрированной кубической (ГЦК) схеме имеется один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-расположении примерно на 25 процентов больше, чем в ОЦК-расположении; это означает, что в ГЦК больше места, чем в структуре ОЦК, для хранения чужих ( i. легирующих) атомов в твердом растворе.

Железо имеет ОЦК-аллотропию ниже 912 ° C (1674 ° F) и от 1394 ° C (2,541 ° F) до температуры плавления 1538 ° C (2800 ° F). Называемый ферритом, железо в его ОЦК-образовании также называют альфа-железом в более низком температурном интервале и дельта-железом в высокотемпературной зоне. Между 912 и 1394 ° С железо находится в своем ГЦК-порядке, который называется аустенит или гамма-железо. Аллотропное поведение железа сохраняется за редким исключением в стали, даже когда сплав содержит значительное количество других элементов.

Существует также термин бета-железо, которое относится не к механическим свойствам, а скорее к сильным магнитным характеристикам железа. Ниже 770 ° C (1420 ° F) железо является ферромагнитным; температура, выше которой он теряет это свойство, часто называется точкой Кюри.

Получите эксклюзивный доступ к контенту из нашего первого издания 1768 года с вашей подпиской. Подпишитесь сегодняВ чистом виде железо мягкое и, как правило, не используется в качестве инженерного материала; основной метод его укрепления и превращения в сталь заключается в добавлении небольшого количества углерода.В твердой стали углерод обычно встречается в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо в виде карбида. Карбидной формой может быть карбид железа (Fe 3 C, известный как цементит), или он может быть карбидом легирующего элемента, такого как титан. (С другой стороны, в сером железе углерод появляется в виде чешуек или скоплений графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, то есть – температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (в которых завершение затвердевания). Линия A-B-C показывает, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа. (Это объясняет, почему серое железо, которое содержит более 2 процентов углерода, обрабатывается при гораздо более низких температурах, чем сталь.) Расплавленная сталь, содержащая, например, содержание углерода 0.77 процентов (показано вертикальной пунктирной линией на рисунке) начинает затвердевать при температуре около 1475 ° C (2660 ° F) и полностью твердо при температуре около 1400 ° C (2550 ° F). С этого момента все кристаллы железа находятся в аустенитном – , то есть ГЦК – расположении и содержат весь углерод в твердом растворе. При дальнейшем охлаждении происходит резкое изменение при температуре около 727 ° C (1341 ° F), когда кристаллы аустенита превращаются в тонкую пластинчатую структуру, состоящую из чередующихся пластин феррита и карбида железа.Эта микроструктура называется перлит, а изменение называется эвтектоидным превращением. Жесткость алмазной пирамиды (DPH) составляет приблизительно 200 кг на квадратный миллиметр (285 000 фунтов на квадратный дюйм) по сравнению с DPH, равной 70 кг на квадратный миллиметр для чистого железа. Охлаждение стали с более низким содержанием углерода (, например, , 0,25 процента) приводит к микроструктуре, содержащей около 50 процентов перлита и 50 процентов феррита; это мягче, чем перлит, с DPH около 130.Сталь с содержанием углерода более 0,77%, например 1,05%, содержит в своей микроструктуре перлит и цементит; он тверже перлита и может иметь DPH 250.

Диаграмма равновесия железоуглерод. Encyclopædia Britannica, Inc. .Свойства стальных материалов – SteelConstruction.info