Литье резины под давлением: Изготовление литых резиновых изделий

alexxlab | 19.03.2023 | 0 | Разное

Литье резинотехнических изделий РТИ | ПластЭксперт

Литье резинотехнических изделий РТИ

Все чаще на массовых производствах РТИ можно встретить высокопроизводительные термопластавтоматы (ТПА), пришедшие на смену, привычным в этой области переработки, неспешным прессам.

Накопленный опыт литья РТИ на термопластавтоматах показывает, что в отличие от изделий, получаемых методом прессования, литьевые изделия получаются точнее по размерам, имеют лучшие внешний вид и распределение физикомеханических свойств во времени эксплуатации, качество резинометаллических изделий много выше из-за увеличения прочности адгезии металл-резина, что в свою очередь обеспечивается равномерным давлением при подпрессовке в прессформе.

Высокая экономическая эффективность процесса литья на ТПА, объясняется:

– высокой производительностью оборудования;

– возможностью автоматизации и механизации процесса;

– при правильно подобранном оборудовании и качественной оснастке можно повысить качество изделий, что в свою очередь позволит исключить процессы дополнительной обработки.

Вышеперечисленные достоинства литья резинотехнических изделий на термопластавтоматах позволяют автору подробнее остановиться на особенностях этого метода.

Литье РТИ под давлением – это процесс впрыска разогретой каучуковой смеси в подогретую закрытую форму, с последующей вулканизацией смеси и получением изделия с заранее заданными свойствами.

Процесс литья резиновых изделий на современных ТПА состоит из следующих стадий:

1- загрузка, заранее приготовленной резиновой смеси, в материальный цилиндр ТПА;

2- тщательное перемешивание композиции и ее разогрев с целью перевода в пластичное состояние;

3- впрыск в разогретую и заранее сомкнутую пресс-форму;

4- подпрессовка и вулканизация в форме;

6- отделение литниковой системы и облоя. Запуск ТПА BORCHE” src=”https://www.youtube.com/embed/8eTz9GFoAe0?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>

Отметим некоторые особенности этапов процесса получения изделия из резины.

1. Приготовление резиновой смеси чаще всего осуществляется в отдельном помещении в смесителях и на вальцах.

В смесителе, в измельченный и пластифицированный каучук вводят ингредиенты (вулканизаторы, наполнители, пластификаторы, противостарители, красители и проч.) и тщательно гомогенизируют – именно на этом этапе, за счет введения в рецептуру тех или иных компонентов, идет формирование будущих технических свойств готового изделия

Если заготовка резиновой смеси осуществляется «впрок», то ее необходимо намотать на бобины и проложить промасленной бумагой во избежание слипания слоев.

Резиновая смесь может быть изготовлена на основе широкого спектра каучуков (начиная с натурального каучука или таких популярных как бутилкаучук, бутадиен-стирольный, бутадиен-нитрильный и изопренового и силоксанового каучуков) в зависимости от того какие свойства вы хотите придать конечному резинотехническому изделию.

Важно помнить, что смесь должна быть стойка к подвулканизации при высокой скорости вулканизации. Сегодня эта проблема легко решается добавлением широкого спектра «умных» катализаторов и/или ингибиторов процессов сшивки.

Сам процесс загрузки смеси в ТПА осуществляется ленточным питателем.

2. Перемешивание происходит в материальном цилиндре термопластавтомата, где вращается шнек и за счет возникновения сдвиговых напряжений разогревает резиновую смесь.

Важно помнить, что температура разогрева смеси, с одной стороны, должна быть меньше температуры подвулканизации (преждевременного сшивания), а с другой, быть равной температуре, обеспечивающей оптимальную скорость прохождения смеси через литник и каналы прессформы.

3. Впрыск. После того, как смесь, захватываемая витками шнека, собралась в передней части материального цилиндра у запорного клапана, шнек делает поступательное движение и выдавливает, или говоря техническим языком впрыскивает, композицию в полость формы через литниковые каналы.

Скорость впрыска и течения расплава (заполнения формы) будет зависеть от:

– вязкости резиновой смеси и ее «отзывчивости» на повышение температуры;

– размеров и конфигурации изделия и литниковой системы прессформы;

– давления впрыска.

Объем впрыска (объем смеси, впрыснутой за один цикл) равен сумме объемов: отливаемых изделий, литниковой системы и выпресовок, и должен быть меньше максимального объема впрыска литьевой машины.

Подробно о расчете параметров литьевой машины можно прочесть здесь

4. Подпрессовка и вулканизация

Усилие смыкания формы должно быть больше произведения давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема.

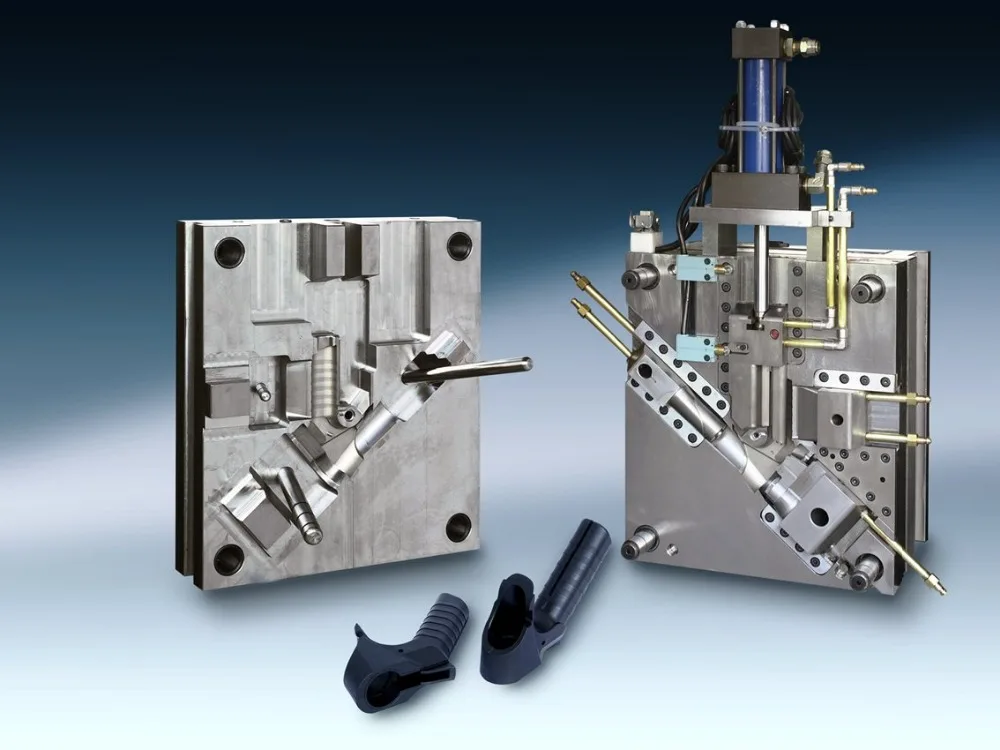

Различия между ПФ для литья резины и литья пластмассы малочисленны, но существенны:

– В ПФ для литья РТИ предусматриваются каналы для отвода воздуха – каналы выпресовок.

– Центральный литник в прессформах для РТИ термостатируют таким образом, чтобы его температура была ниже температуры вулканизации, что обеспечит беспрепятственное прохождение последующего объема впрыска.

– Литниковые каналы проектируют таким образом, что бы они обеспечивали минимальный путь печения расплава с целью избежать перегрева с преждевременной вулканизацией и «козления» формы.

– Если в форме есть горячеканальная система, то горячий канал в пресс-форме для РТИ делают запирающимся.

На фото можно увидеть четыре запорных вкрученных инжектора. К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

Время вулканизации в ПФ больше суммы времен впрыска, открытия и закрытия формы и времени извлечения изделия, поэтому часто ПФ для резиновых изделий делают многопозиционными, что позволяет увеличить производительность за счет экономии времени на стадии вулканизации.

Работу двухпозиционной прессформы можно посмотреть на видео, снятом на выставке K2019

5. Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

– все чаще посредством роботов.

Роботы обеспечивают большую производительность и экономическую эффективность процесса.

– вручную;

– с помощью сметок;

– посредством сдува.

6. Отделение литниковой системы и облоя можно осуществить двумя способами:

– с помощью робота, во время извлечения изделия из формы;

– в криомельнице, куда помещаются изделия совместно с литниковой системой, охлаждаются до состояния хрупкости и перемешиваются. При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

Благодарим компанию ООО”Бетар” и российское представительство компании BORCHE за предоставленные фотоматериалы.

Литье резиновых смесей под давлением — Резинщик.ру

Литье в плунжерных прессах. Н. В. Коропальцевым был предложен, разработан и введен в производство метод выполнения заготовок путем продавливания резиновой смеси в вулканизацион-ную форму на плунжерных литьевых прессах с одним рабочим гидравлическим цилиндром. Разогретую резиновую смесь (рис. 9) загружают в литьевой цилиндр 7. Отсюда смесь давлением напорного штока 2 вытесняется в помещенную под цилиндром форму 3. В дне цилиндра и,в крышке формы имеются литьевые каналы 4 и 5. Для облегчения центровки их между формой и цилиндром помещается центрующая шайба 6. Напорный шток прикреплен к верхней траверсе пресса 7; форма устанавливается на нижней плите пресса 8. Поступательное движение нижней плиты приводит в соприкосновение форму и шайбу с дном цилиндра, а затем вводит напорный шток в литьевой цилиндр. Резиновая смесь сдавливается, текучесть ее повышается и через литьевое отверстие смесь в виде тонкого шнура поступает в полость формы. Подъем нижней плиты продолжают до тех пор, пока вся полость формы не будет заполнена резиновой смесью. Этот момент определяется выходом смеси через контрольное отверстие в форме. Количество отливок, которые можно сделать из одной закладки в литьевой цилиндр, зависит от емкости форм; возможна точная дозировка закладки в сменный контейнер для заполнения одной формы. Состав резиновой смеси и вид каучука в ней влияют на условия литья; но и применение метода литья сказывается на свойствах резины.

В дне цилиндра и,в крышке формы имеются литьевые каналы 4 и 5. Для облегчения центровки их между формой и цилиндром помещается центрующая шайба 6. Напорный шток прикреплен к верхней траверсе пресса 7; форма устанавливается на нижней плите пресса 8. Поступательное движение нижней плиты приводит в соприкосновение форму и шайбу с дном цилиндра, а затем вводит напорный шток в литьевой цилиндр. Резиновая смесь сдавливается, текучесть ее повышается и через литьевое отверстие смесь в виде тонкого шнура поступает в полость формы. Подъем нижней плиты продолжают до тех пор, пока вся полость формы не будет заполнена резиновой смесью. Этот момент определяется выходом смеси через контрольное отверстие в форме. Количество отливок, которые можно сделать из одной закладки в литьевой цилиндр, зависит от емкости форм; возможна точная дозировка закладки в сменный контейнер для заполнения одной формы. Состав резиновой смеси и вид каучука в ней влияют на условия литья; но и применение метода литья сказывается на свойствах резины.

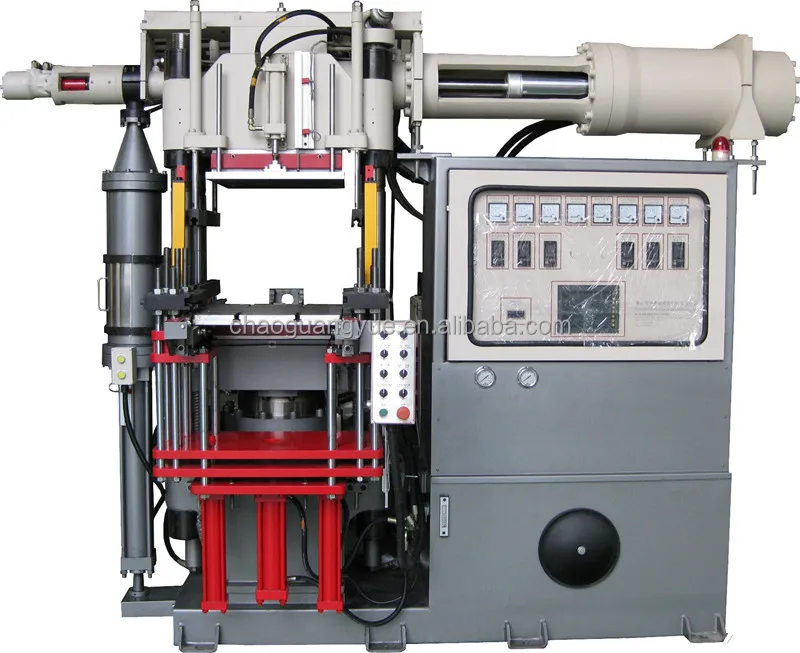

Литьевые прессы в 1000 и 3000 кН (рис. 10) в своей основе близки к гидравлическим вулканизационным прессам, но вместо нагревательных плит в них вмонтирована подвижная траверса с литьевым цилиндром, движущаяся в направляющих. Рама уравновешивается противовесом; для возвращения ее в исходное положение с боков пресса имеются ретурные цилиндры.

Двухцилиндровый литьевой пресс [12] отличается от одноцилиндрового следующим. Рама литьевого цилиндра укреплена не подвижно, напорный же шток, прикрепленный к верхней траверсе, подвижен и представляет собой плунжер верхнего гидравлического цилиндра. Подъем плунжера в нижнем цилиндре и связанной с ним плиты используется для подъема и замыкания формы, прижимаемой к неподвижной раме. Опусканием плунжера верхнего гидравлического цилиндра производится выпрессовка резиновой смеси из литьевого цилиндра в форму. Плунжер верхнего цилиндра имеет обратный ход для смены закладок в литьевом цилиндре.

Опусканием плунжера верхнего гидравлического цилиндра производится выпрессовка резиновой смеси из литьевого цилиндра в форму. Плунжер верхнего цилиндра имеет обратный ход для смены закладок в литьевом цилиндре.

Резиновая смесь, сдавливаемая в литьевом цилиндре напорным штоком, смещается по направлению к литьевому отзерстию. Скорость и характер вытекания смеси из цилиндра в литьевое отверстие и дальнейшее ее течение в форме зависят от ряда производственных факторов. Когда резиновая смесь, выдавливаемая в форму в виде одного или нескольких шнуров, заполнит полость формы, течение смеси прекращается; давление внутри отлитой заготовки повышается и действует на стенки формы. Если горизонтальная проекция полости формы меньше площади напорного штока, то давление резиновой смеси на форму будет ниже рабочего усилия, и движение гидравлического плунжера автоматически прекратится. Если же горизонтальное сечение полости формы больше площади штока, то развивающееся внутри формы давление может повести к раскрытию формы. Отсюда для выполнения больших отливок необходимо или увеличивать диаметр напорного штока, или снабжать формы механическими затворами, или применять не одно- а двухцилиндровые прессы. В форме, вынутой из литьевого пресса, снятие давления, возникшего в отлитой заготовке, иногда ведет к тому, что форма раскрывается расширяющейся резиновой смесью. Последующая запрессовка формы при вулканизации вызовет образование заусенцев. Этого можно избежать, если практиковать отливку в прочно замкнутые заранее формы и тотчас по отливке заглушать литьевой канал. Подобный прием «уплотненного литья», обеспечивая высокое давление в форме во время вулканизации, повышает качество изделий. Для заполнения формы достаточно одного литникового канала в крышке формы. Для больших или сложных отливок делают несколько литниковых каналов. Наличие нескольких литниковых каналов приводит к соответственному количеству спаев резины в отлитой заготовке. Сцепление по поверхности зависит не только от свойства резины и чистоты поверхности каналов, но и от формы их.

Отсюда для выполнения больших отливок необходимо или увеличивать диаметр напорного штока, или снабжать формы механическими затворами, или применять не одно- а двухцилиндровые прессы. В форме, вынутой из литьевого пресса, снятие давления, возникшего в отлитой заготовке, иногда ведет к тому, что форма раскрывается расширяющейся резиновой смесью. Последующая запрессовка формы при вулканизации вызовет образование заусенцев. Этого можно избежать, если практиковать отливку в прочно замкнутые заранее формы и тотчас по отливке заглушать литьевой канал. Подобный прием «уплотненного литья», обеспечивая высокое давление в форме во время вулканизации, повышает качество изделий. Для заполнения формы достаточно одного литникового канала в крышке формы. Для больших или сложных отливок делают несколько литниковых каналов. Наличие нескольких литниковых каналов приводит к соответственному количеству спаев резины в отлитой заготовке. Сцепление по поверхности зависит не только от свойства резины и чистоты поверхности каналов, но и от формы их. При наличии загрязнений (смазкой, тальком и т. п.) место спая может оказаться недостаточно прочным. Поэтому для отливок кольцевых заготовок более удобны щелевидные литниковые каналы. Обработка одной формы на прессе в 1000 кН занимает 25—30 с, включая отливку 10 Н смеси, продолжающуюся около 10 с.

При наличии загрязнений (смазкой, тальком и т. п.) место спая может оказаться недостаточно прочным. Поэтому для отливок кольцевых заготовок более удобны щелевидные литниковые каналы. Обработка одной формы на прессе в 1000 кН занимает 25—30 с, включая отливку 10 Н смеси, продолжающуюся около 10 с.

Литье под давлением значительно сокращает число операций приготовления заготовки (отпадает надобность в каландровании, резке заготовок, ручной склейке и т. д.), обеспечивает хорошее заполнение формы и точно дозирует заготовку по объему гнезда формы. Этот метод при изготовлении значительных по габаритам изделий или изделий сложного очертания более удобен, чем формование. Он также успешно заменяет накатку или профилирование в производстве полых цилиндрических заготовок. Заполнение формы горячей (80—100°С) резиновой смесью ведет к сокращению времени вулканизации по сравнению с формованием без пред-и.фптельного нагревания заготовок.

В изготовлении крупногабаритных или особо сложных отливок мелкосерийного производства литье под давлением имеет иное техническое оформление. Для этого применяют рассматриваемые ниже формы с литьевыми надставками. В производстве эбонитовых пккумуляторных баков применяются специальные вулканиза-цмонно-литьевые прессы.

Для этого применяют рассматриваемые ниже формы с литьевыми надставками. В производстве эбонитовых пккумуляторных баков применяются специальные вулканиза-цмонно-литьевые прессы.

Литье в червячных прессах-агрегатах. Затруднение в использовании обычных червячных прессов в качестве литьевых машин для непосредственного наполнения форм состоит в недостаточном давлении резиновой смеси внутри головки. Для создания монолитной, плотной заготовки таким путем необходимо давление не ниже (5,0—б,0)-107Па для смесей из синтетических каучуков и свыше 8,0-107 Па для смесей из натурального каучука. Однако обычный червячный пресс дает давление в головке порядка (1,2— 1,4) -107 Па.

Для устранения этого недостатка создан автоматизированный литьевой пресс К-2.

Литьевая головка его (рис. 11) имеет двухзаходный червяк, механизм для предотвращения обратного возврата резиновой смеси, охлаждаемый корпус, на конце которого укреплено сопло. Резиновая смесь подается в пресс через окно в корпусе, захватывается на форму и для держания ее в закрытом состоянии при заполнении резиновой смесью и во время вулканизации.

Резиновая смесь подается в пресс через окно в корпусе, захватывается на форму и для держания ее в закрытом состоянии при заполнении резиновой смесью и во время вулканизации.

Гидравлический пресс служит для создания внешнего давления па форму и для держания ее в закрытом состоянии при заполнении резиновой смесью и во время вулканизации.

Литье в шнек-плунжерных машинах исследовали А. Р. Галле п др.

В зарубежной практике резинового производства и пластмасс нашли применение червячные литьевые машины с блокирующим устройством. Такой агрегат, выполняющий операции литья и вулканизации, состоит из двух частей: а) червячного пресса, подающего смесь и сообщающего ей необходимое давление; б) пресса, с помощью которого половинки формы прижимаются одна к другой во время операций литья и вулканизации.

На рис. 12 этот агрегат показан в раскрытом (нерабочем) состоянии и в закрытом (рабочем). Существенной особенностью агрегата червячного пресса является блокирующее устройство у выхода смеси в головку и контрольный клапан в сопловой части камеры. В качестве устройства, блокирующего давление, применены зубчатые колеса (рис. 13), посредством которых в червячной камере, ниже этого устройства поддерживается давление порядка 15,0-107 Па. Наличие этого устройства препятствует также вращению резины вместе с червяком или выдавливанию обратно в загрузочное отверстие. Основной червяк оканчивается вспомогательным червяком малого диаметра, работающим сопряженно с кольцевым зазором. Выходящая смесь имеет вид трубки наружного диаметра 11,1 мм с толщиной стенки 1,6 мм. В сопловой части червячной камеры имеется автоматический контрольный клапан. Когда червяк останавливают, пружина в верхней части прижимает клапан в конической части сопла. Этот клапанный затвор открыт лишь во время вращения червяка. Плунжер для прижатия формы обеспечивает давление порядка 4,0 • 107 Па, считая на площадь сечения по линии разъема форм. Необходимое для этого осевое усилие составляет 2000—5000 кН. Плиты пресса, к которым прикреплена форма, обогреваются элементами сопротивления.

В качестве устройства, блокирующего давление, применены зубчатые колеса (рис. 13), посредством которых в червячной камере, ниже этого устройства поддерживается давление порядка 15,0-107 Па. Наличие этого устройства препятствует также вращению резины вместе с червяком или выдавливанию обратно в загрузочное отверстие. Основной червяк оканчивается вспомогательным червяком малого диаметра, работающим сопряженно с кольцевым зазором. Выходящая смесь имеет вид трубки наружного диаметра 11,1 мм с толщиной стенки 1,6 мм. В сопловой части червячной камеры имеется автоматический контрольный клапан. Когда червяк останавливают, пружина в верхней части прижимает клапан в конической части сопла. Этот клапанный затвор открыт лишь во время вращения червяка. Плунжер для прижатия формы обеспечивает давление порядка 4,0 • 107 Па, считая на площадь сечения по линии разъема форм. Необходимое для этого осевое усилие составляет 2000—5000 кН. Плиты пресса, к которым прикреплена форма, обогреваются элементами сопротивления. Поскольку резиновая смесь, наполняющая форму, уже нагрета, вулканизация изделий, например, из хлоро-пренового каучука при 176 °С длится 3 мин, при 182 °С — 2 мин. Весь процесс работы автоматизирован и начинается, когда оператор нажимает на пусковую кнопку начала работы.

Поскольку резиновая смесь, наполняющая форму, уже нагрета, вулканизация изделий, например, из хлоро-пренового каучука при 176 °С длится 3 мин, при 182 °С — 2 мин. Весь процесс работы автоматизирован и начинается, когда оператор нажимает на пусковую кнопку начала работы.

Описание агрегата для автоматического производства резиновых колец круглого сечения, подошв и других изделий имеется в литературе. Такой агрегат выполняет следующие технологиче-операции: разогрев смеси на вальцах; каландрование; вырубку заготовок; прессование; вулканизацию; удаление заусенцев. Раньше все эти операции производились отдельно.

Резиновая смесь из резиносмесителя Бенбери поступает на разогревательные вальцы агрегата, где нагревается до 65°С. Срезанная г нальцов полоса по транспортеру подается к вулканизационным пресс-формам, которые вырезают заготовки нужного размера. Вулканизация осуществляется при 143—176 °С во время передвижения форм между нагревательными элементами. По окончании иулканизации готовые изделия выталкиваются из пресс-форм на другом конце агрегата при помощи плунжеров. Там же производится чистка пресс-форм щетками, а затем их используют в следующем цикле.

Там же производится чистка пресс-форм щетками, а затем их используют в следующем цикле.

Изделия получаются с минимальными заусенцами, так как формой вырезаются из ленты заготовки нужных размеров. Заусенцы удаляются методом замораживания. Перемещение пресс-форм осуществляется цепью.

В настоящее время создана модель агрегата, приспособленная для изготовления разинометаллических деталей.

Обсудить на форуме

Процесс литья резины под давлением | Резина Тимко

- Дом

- Резиновые ресурсы

- Процесс формования резины

Загрузить руководство по процессам формования резины в формате PDF

Литье резины под давлением

Основанное на процессе, предназначенном для литья пластмасс, литье резины под давлением началось в середине 1960-х годов. Литье резины под давлением успешно изменяет процесс изготовления пластмасс, нагревая резину и подвергая ее значительно большему давлению на квадратный дюйм поверхности полости при литье. Это отличается от процесса литья пластмасс под давлением, когда материалы охлаждаются под меньшим давлением. Благодаря различным инновациям литье под давлением во многих случаях стало одним из наиболее эффективных способов создания формованных резиновых изделий.

Литье резины под давлением успешно изменяет процесс изготовления пластмасс, нагревая резину и подвергая ее значительно большему давлению на квадратный дюйм поверхности полости при литье. Это отличается от процесса литья пластмасс под давлением, когда материалы охлаждаются под меньшим давлением. Благодаря различным инновациям литье под давлением во многих случаях стало одним из наиболее эффективных способов создания формованных резиновых изделий.

Процесс литья под давлением и литья под давлением начинается с эффективной подготовки материала. Для начала материал смешивается в больших количествах, а затем сразу же разделяется на непрерывные ок. Полоски шириной 1,25 дюйма и шириной 0,375 дюйма. Затем эти полоски подаются в шнек, который, в свою очередь, заполняет цилиндр соответствующим заданным количеством резинового материала.

Преимущества литья под давлением:

- Полное отсутствие преформ

- Производство и потребность в преформах — это трудоемкий этап, который потенциально может повлиять на конечный продукт из-за изменчивости веса и формы преформ.

- Производство и потребность в преформах — это трудоемкий этап, который потенциально может повлиять на конечный продукт из-за изменчивости веса и формы преформ.

- Устранение операторского размещения преформ.

- Поскольку преформы исключены, операторам больше не нужно помещать преформы в полость (компрессионное формование) или емкость (трансферное формование).

- Инъекционный шнек предварительно нагревает материал перед тем, как поместить его в полости

- Этот процесс снижает вязкость материала, позволяя ему легче проникать в полости.

- Этот предварительный нагрев позволяет сократить время отверждения за счет

- Более быстрое заполнение полостей благодаря более низкой вязкости

- Материал, уже находящийся в процессе отверждения за счет тепла, добавленного во время загрузки шнека, и сдвига, создаваемого во время впрыска

- Сокращение времени цикла

- Инструмент без вспышек

- Экономичный процесс для больших объемов компонентов средней и высокой точности

- Способность производить литые компоненты

- Минимальные отходы материала

Трансферное формование

Как и при компрессионном формовании, для трансфертного формования требуется подготовка вторичного сырья для изготовления преформ. Однако он отличается размещением этих заготовок в «горшке», расположенном между верхней пластиной и плунжером. Когда преформы помещаются в горшок, форма затем закрывается, а материал сжимается плунжером и переносится через литники в расположенную ниже полость.

Однако он отличается размещением этих заготовок в «горшке», расположенном между верхней пластиной и плунжером. Когда преформы помещаются в горшок, форма затем закрывается, а материал сжимается плунжером и переносится через литники в расположенную ниже полость.

Некоторые возможные преимущества трансферного формования по сравнению с компрессионным формованием могут включать:

- Большое количество полостей. Во многих случаях для изготовления резиновых изделий методом трансферного формования требуется меньшее количество и более простые преформы. Одна преформа может заполнить сотни полостей

- Экономичный инструмент

- Более строгий контроль допусков на размеры – пресс-форма не удерживается в открытом состоянии из-за вытекания лишнего материала из линии разъема полости; все лишнее удерживайте плунжер открытым от горшка

- Экономичный процесс для компонентов средней и высокой точности

- Преимущество цветных формованных резиновых деталей: заготовки можно вырезать вручную из сырья, что снижает вероятность загрязнения, которое может возникнуть в результате механической подготовки при компрессионном формовании или литьевого шнека и цилиндра при литьевом формовании.

- Способность производить литые компоненты

Основным недостатком трансферного формования является увеличение количества отходов или избыточного облоя. Это можно увидеть по «флеш-площадке» или резине, оставшейся в горшке после отверждения переноса, которую можно либо переработать, либо выбросить.

Компрессионное формование

Компрессионное формование — это процесс, в ходе которого берут резиновую смесь или смешанное сырье и создают «заготовки» базовой формы конечного продукта. Преформы обеспечивают избыток материала для помещения в полость, тем самым обеспечивая полное заполнение полости. Оказавшись на месте, форма затем закрывается, применяя тепло и давление к преформе и позволяя ей заполнить полость. Когда полость заполняется, лишний материал преформы выливается в канавки перелива. После этого шага резина затем извлекается из формы, обычно вручную, и остается формованное резиновое изделие.

Компрессионное формование часто выбирают для компаундов средней твердости при мелкосерийном производстве или в тех случаях, когда требуются особенно дорогие материалы. Этот процесс помогает свести к минимуму количество переливов или облоя, образующихся в процессе формования резины.

Этот процесс помогает свести к минимуму количество переливов или облоя, образующихся в процессе формования резины.

При создании прессованных резиновых изделий преформы могут быть трудно вставлены в более сложные формы. Кроме того, процесс компрессионного формования не соответствует требованиям текучести материала для более твердых резиновых смесей.

Преимущества компрессионного формования

- Экономичная оснастка

- Максимальное количество полостей

- Экономичный процесс для средней точности

Компрессионное формование может быть экономически эффективным решением в ситуациях, когда:

- Инструменты уже существуют

- Поперечное сечение детали очень велико и требует длительного времени отверждения

Область применения компрессионного формования варьируется от простых приводных ремней с уплотнительными кольцами до сложных тормозных диафрагм диаметром более 10 дюймов. Timco также может предложить множество других формованных резиновых изделий, получаемых методом компрессионного формования.

Удаление заусенцев

Удаление лишней кромки или заусенцев с формованного резинового изделия может быть выполнено несколькими способами. В зависимости от материала, размера детали, допуска и количества методы удаления заусенцев обычно включают:

- Ручная обрезка отрыва

- Криогенная обработка

- Акробатика

- Прецизионное шлифование

Загрузить руководство по процессам формования резины в формате PDF

Назад к резиновым ресурсам3 типа литья резины под давлением

Формованная резина находит множество применений в промышленности по всему миру. Резиновая виброизоляция, формование резины, экструдированная резина и соединение резины с металлом — вот лишь некоторые из обязательных приложений, актуальных для многих предприятий. Эти небольшие продукты необходимы для транспортных средств и оборудования, обеспечивая успех или упадок для стандартных операций.

Существует множество спецификаций, которые определяют, какой процесс формования необходим для вашего применения. Экономически эффективные решения для формованной резины, и даже то, можно ли удовлетворить ваши потребности с помощью индивидуального резинового изделия, зависит от того, подходит ли оно для:

- Размер и геометрия

- Вес

- Материал

- Объем деталей

Существует три большие категории формовки и нанесения резины. Во-первых, давайте рассмотрим эти три категории.

Резиновое трансферное литье

Резиновое трансферное литье является правильным решением, когда деталь имеет несколько полостей или имеет сложную конструкцию. Для таких машин нужна закрытая форма, в которой резина может соединяться с металлическими частями. Это особенно важно в тех случаях, когда полости плесени могут удерживать воздух.

При трансферном формовании резины формы загружаются в ванну, а затем сжимаются поршнями. Вся резина проталкивается через литники, чтобы полностью заполнить полость. Этот процесс может подойти для вашего оборудования, если оно требует:

Вся резина проталкивается через литники, чтобы полностью заполнить полость. Этот процесс может подойти для вашего оборудования, если оно требует:

- Размерный допуск (без перелива и более точная геометрия)

- Пониженная вязкость (легкая текучесть, сокращение времени отверждения)

Преимущество заключается в том, что обычно требуется только одна заготовка, поскольку ее можно использовать для заполнения более чем одной полости. Недостатком является то, что отходов может быть больше, так как резина, оставшаяся после переноса, затвердевает и ее приходится выбрасывать.

Компрессионное формование резины

Компрессионное формование резины — это оригинальный процесс. В начале широкого использования резины для решения проблем, связанных с работой машин и устройств, компрессионное формование работало над уплотнениями, уплотнительными кольцами, формовочными прокладками и даже более объемными деталями. Он лучше всего работает в случае небольших или средних объемов производства, а также может использоваться для более крупных деталей.

В этом традиционном процессе из резиновых смесей изготавливают преформы, которые имитируют форму самого продукта. Их загружают в открытые формы, где каучук отверждается перед тем, как его извлекут. Это имеет несколько преимуществ, если требуемое количество довольно мало, доступен инструмент для компрессионного формования, а материалы чрезвычайно прочные. Недостатки заключаются в том, что этот процесс может потребовать длительного времени отверждения и требует больших, очень специфических форм.

Литье под давлением

Из-за простоты и разнообразия применения литье под давлением стало самым популярным процессом. При формовании резины методом впрыска используется сопло и стратегически расположенные литники и направляющие для распределения неотвержденного материала через форму. Резина затекает в полости трюмов и отверждается.

Литье под давлением уходит своими корнями в производство пластмасс. Как только инженеры научились обрабатывать резину с большей точностью, в игру вступили три ответвления литья резины под давлением.

Это:

- Инъекция органического каучука

- Литье под давлением жидкости или литье под давлением LSR

- Термопластичная резина для литья под давлением

Давайте разберем эти процессы более подробно.

Впрыск органического каучука

Впрыск органического каучука зависит от эффективной подготовки материалов. После смешивания и зачистки каучук в отмеренных количествах поступает в шнек. Как только ствол наполняется нужным количеством, он впрыскивается в полости формы, где он отверждается. Преимущество этого процесса заключается в том, что оператору не нужно размещать преформы, а резина предварительно нагревается. Это также может увеличить время цикла.

Литье под давлением или LSR Injection

Вторым вариантом литья под давлением для резины является литье под давлением (LIM). Двухкомпонентный состав жидкого силикона поступает в смеситель. Эта смесь отверждается и затем помещается в инъекционный блок. Бегунки и литники, встроенные в полость формы, направляют поток приготовленной резиновой смеси. Все материалы резиновых деталей отверждаются внутри формы, а затем выбрасываются перед следующим циклом процесса формования. Преимущество этого процесса заключается в ограничении загрязнения (через закрытые системы) и сокращении времени цикла. Часто производители медицинских изделий извлекают выгоду и используют LIM для инъекций резины.

Бегунки и литники, встроенные в полость формы, направляют поток приготовленной резиновой смеси. Все материалы резиновых деталей отверждаются внутри формы, а затем выбрасываются перед следующим циклом процесса формования. Преимущество этого процесса заключается в ограничении загрязнения (через закрытые системы) и сокращении времени цикла. Часто производители медицинских изделий извлекают выгоду и используют LIM для инъекций резины.

Термопластичная резина для литья под давлением

Третий вид литья под давлением резины — это термопласт (TPR). Эластомеры на самом деле перерабатываются так же, как пластик, и по своим характеристикам аналогичны резине. Процесс литья под давлением аналогичен литью пластмасс под давлением или литью пластмасс под давлением. Без использования настоящего каучукового материала время и усилия на смешивание или вулканизацию исключаются. Термопластичные эластомеры, также известные как TPE, изготавливаются в форме для литья под давлением, их можно окрашивать и перерабатывать. Недостатком является то, что они полезны только в высокотемпературных приложениях.

Недостатком является то, что они полезны только в высокотемпературных приложениях.

Эти три решения полезны и чаще всего доступны в процессах применения стандартов. Иногда ваши потребности могут превышать или выходить за рамки стандартной проблемы. В этом случае существуют индивидуальные варианты литья резины под давлением, которые изготавливаются на заказ и идеально соответствуют заданию.

Литье под давлением резины под заказ

Многие предприятия и производители имеют уникальные потребности в деталях. Даже когда новаторы создают уникальное оборудование для конкретного использования, возникает проблема создания указанной инновации с наименьшими затратами и максимальной эффективностью. Чаще всего решение заказное. Вот тут и приходит на помощь индивидуальное литье резины под давлением.

Изготовители резины на заказ

RPM Industrial Rubber Parts — это одна из компаний, которая может предоставлять услуги от А до Я для изготовления резиновых деталей на заказ, литья резины, деталей из силиконовой резины и многого другого.