Механическая обработка металлов: Механическая обработка металла: виды и способы

alexxlab | 08.03.2023 | 0 | Разное

Механическая обработка металла: виды и способы

Изготовление металлической детали из заготовки – трудоёмкий и сложный процесс. Он включает в себя множество различных операций. Одной из них является механическая обработка металла. В отличие от других видов обработки механическая обработка никак не влияет на внутреннюю структуру металла или сплава, а лишь изменяет ее размеры и конфигурацию. Суть механической обработки – это подгон детали под необходимые, заданные по чертежу, размеры.

Способы механической обработки

Механообработка подразделяется на две группы. В первую входят операции, которые происходят без снятия металла. К ним относят ковку, штамповку, прессование, прокат. Такая механическая обработка выполняется с помощью давления или удара. Её применяют для придания необходимой формы заготовке. Для цветных металлов чаще используют ковку, а для черных – штамповку.

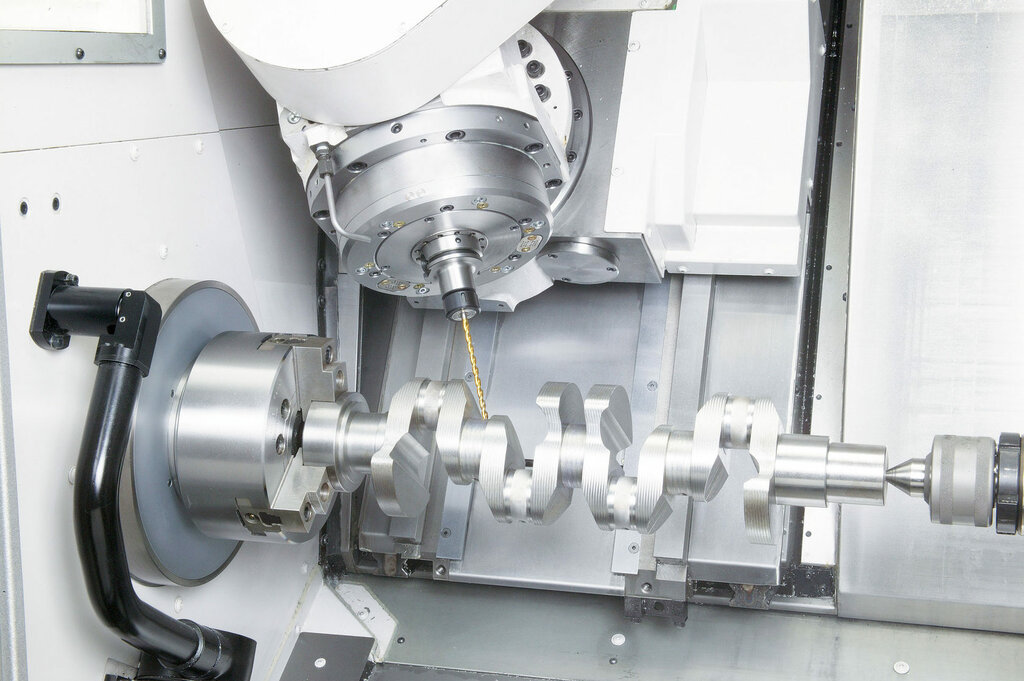

Вторая группа включает операции, в ходе которых с заготовки режущим инструментом снимается часть металла – припуск. Это необходимо для придания зоготовке необходимых размеров, соответствующих чертежу. В целях уменьшения трудоемкости и себестоимости изготовления детали, размер припуска должен быть минималь¬ным, но в то же время достаточным для получения детали с высокого качества. Такая механическая обработка металла называется резанием и выполняется при помощи металлорежущих станков.

Наиболее распространенными видами обработки резанием являются точение, сверление, зенкерование, шлифование, фрезерование, зубофрезерование, долбление и т.д. Вид обработки металла зависит от обрабатываемой поверхности, требуемого класса точности, параметров шероховатости и размеров детали.

Это необходимо для придания зоготовке необходимых размеров, соответствующих чертежу. В целях уменьшения трудоемкости и себестоимости изготовления детали, размер припуска должен быть минималь¬ным, но в то же время достаточным для получения детали с высокого качества. Такая механическая обработка металла называется резанием и выполняется при помощи металлорежущих станков.

Наиболее распространенными видами обработки резанием являются точение, сверление, зенкерование, шлифование, фрезерование, зубофрезерование, долбление и т.д. Вид обработки металла зависит от обрабатываемой поверхности, требуемого класса точности, параметров шероховатости и размеров детали.

Ниже подробнее рассмотрены некоторые виды механообработки резанием.

Виды механической обработки

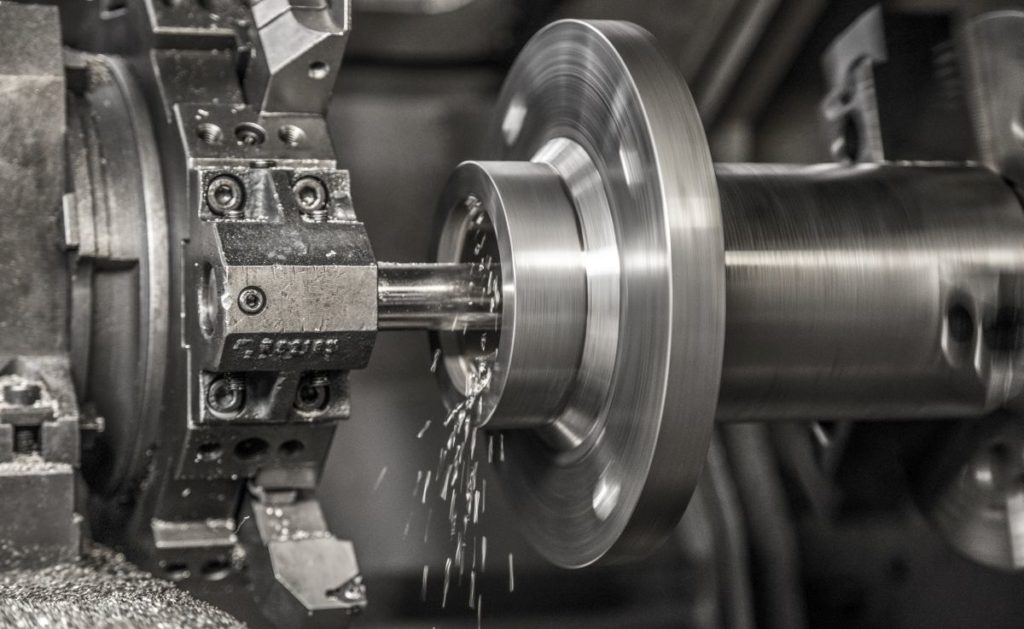

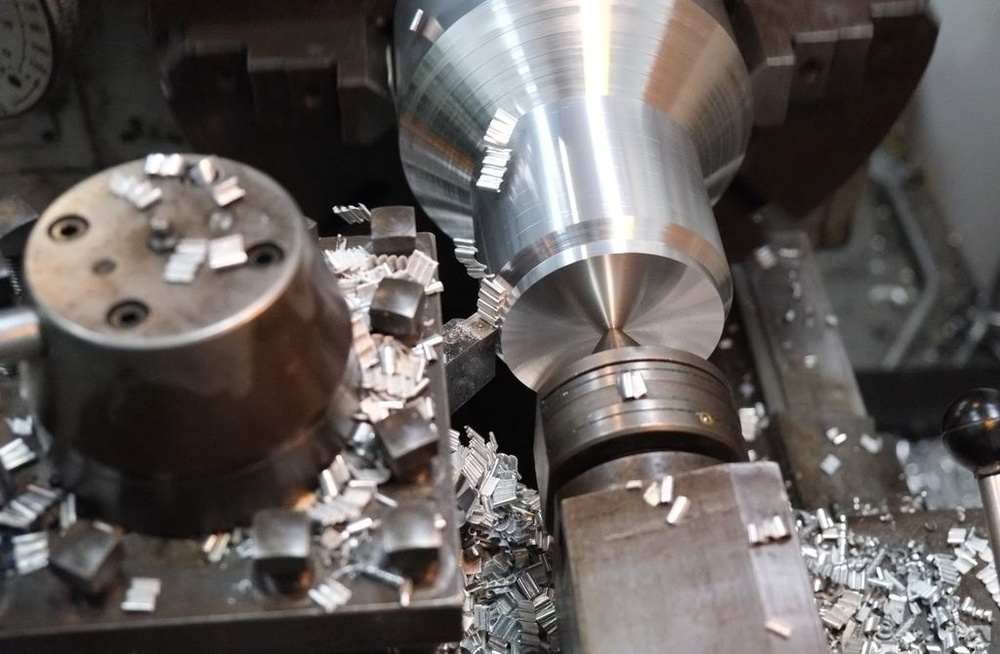

Точение — операция обработки тел вращения, винтовых и спиральных поверхностей резанием при помощи резцов на станках токарной группы. Заготовка крепится в шпиндель, который вращается с заданной скоростью, а резец, закрепленный в суппорте, совершает продольно-поперечные движения. В ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях движения выполняются вручную.

В ЧПУ-станках все данные параметры вводятся в компьютер, и устройство само выполняет необходимую операцию. В старых моделях движения выполняются вручную.

В ТОР Инжиниринг токарное оборудование представлено станками немецких производителей Hessap и Boehringer.

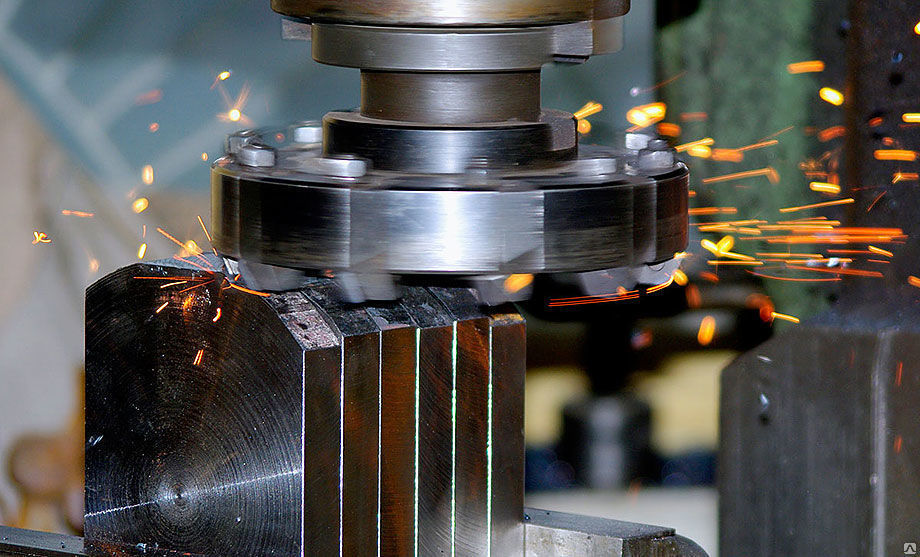

Фрезерование – высокопроизводительный процесс обработки резанием, выполняемый на фрезерных стан¬ках с помощью разнообразных фрез. Различают концевую, фасонную, торцевую и периферийную обработку. Главное (вращательное) движение получает фреза, а движение подачи в продольном направлении — заготовка. Фрезерование может быть как черновым и получистовым, так и чистовым. Наименьший квалитет точности, получаемый при чистовой обработке,– 6. При помощи фрез вытачивают различные шпонки, канавки, колодцы, подсечки, фрезеруют профили.

представлено станками немецкого производителя Huller Hille и итальянского производителя – Sigma.

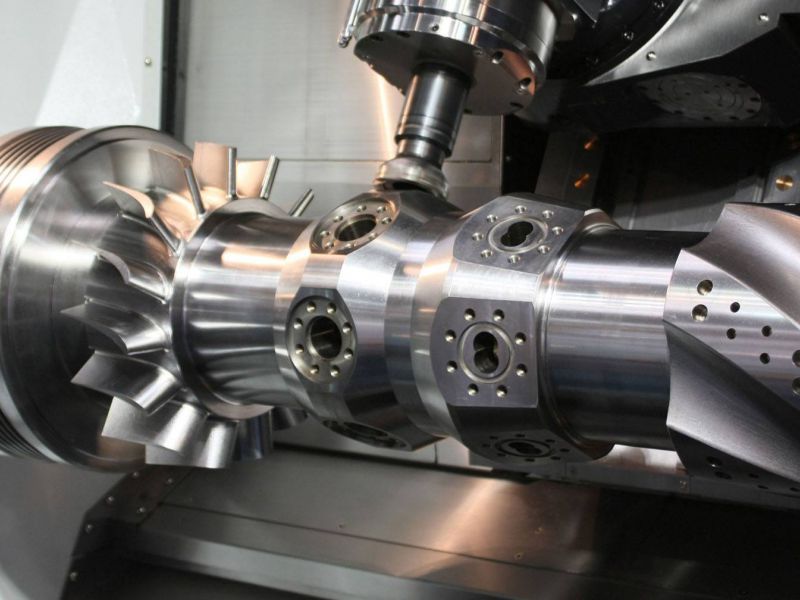

Зубофрезерование – один из видов лезвийной обработки, обеспечивающий нарезание зубчатых колес эвольвентного профиля: цилиндрических (прямозубых и косозубых) колес внешнего зацепления, червячных колес.

Зубофрезерное оборудование в компании ТОР Инжиниринг представлено станками немецкого производителя Modul.

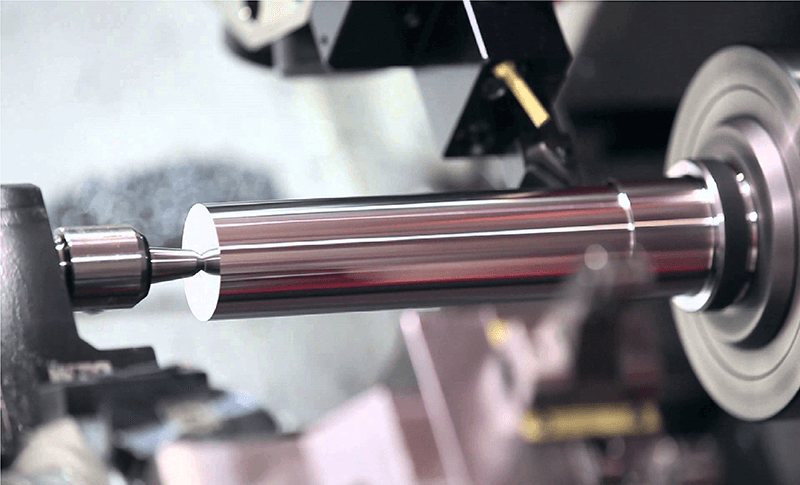

Шлифование – процесс чистовой и отделочной обработки деталей посредством снятия с их поверхности тонкого слоя металла вплоть до микрона. Для срезания используются абразивные круги, на поверхности которых расположено огромное количество зерен, имеющих разную форму режущей кромки. Механическая обработка цветных металлов осуществляется при помощи алмазных инструментов. Это позволяет обеспечить наилучшее качество изготавливаемой детали.

Широкий ассортимент шлифовального оборудования в ТОР Инжиниринг представлен станками немецкого производителя Elb-Schliff.

Виды механической обработки металлов: коротко о главном

Вопросы, рассмотренные в материале:

- В чем заключаются особенности механической обработки металлов

- Для кого актуальна механическая обработка металлов и сплавов

- На каком оборудовании происходит механическая обработка металлов

- Какие существуют виды механической обработки металлов

- К каким современным видам обработки металлов стоит присмотреться

Механическая обработка деталей заключается в изменении их внешних параметров при помощи вспомогательных средств. Для подобной работы с металлическими заготовками применяют специально предназначенные режущие инструменты: резцы, протяжки, сверла, метчики, фрезы. Все действия на металлорежущих станках выполняются в соответствии с предписаниями технологической карты, с обязательным соблюдением правил техники безопасности. Сегодня в нашей статье мы поговорим о том, какими бывают способы и виды механической обработки металлов.

Для подобной работы с металлическими заготовками применяют специально предназначенные режущие инструменты: резцы, протяжки, сверла, метчики, фрезы. Все действия на металлорежущих станках выполняются в соответствии с предписаниями технологической карты, с обязательным соблюдением правил техники безопасности. Сегодня в нашей статье мы поговорим о том, какими бывают способы и виды механической обработки металлов.

Особенности механической обработки металлов

Металлообработка представляет собой проведение технологических работ по изменению формы, размеров, качественных характеристик металлов и сплавов. Помимо этого, в ходе обработки металлов различными методами также могут меняться их физико-механические свойства.

К числу основных видов обработки металлических изделий относят:

- литье;

- обработку металлов давлением;

- механическую обработку;

- сварку металлов.

Сложно переоценить важность качества металлообработки, поскольку именно от него будет зависеть прочность той или иной металлической конструкции.

Большая часть работ по изменению основных характеристик металлических деталей и сплавов с использованием вышеперечисленных методов проводится на специальных предприятиях – металлообрабатывающих заводах.

Под механической обработкой металлов понимают процесс коррекции поверхности детали с использованием сверла, фрезы или шлифовального диска. Это довольно популярный способ, который используют для обработки большинства металлоконструкций.

Результатом механической обработки металлов является образование новой поверхности, получаемой путем деформации исходной детали и дальнейшего отдаления слоев от основной части материала. Сопутствующим процессом подобной работы является образование металлической стружки. Избыточная часть материала, которая отделяется при помощи специальных станков, называется припуском. После снятия излишка (припуска) металлоконструкция обретает нужный размер и форму.

В ходе производства и обработки металлических изделий практически всегда делают небольшой припуск, так как это позволяет уменьшить трудоемкость процесса, снизить себестоимость детали и сэкономить материал.

Механическая обработка металлов в промышленных масштабах возможна на специализированных предприятиях, обеспеченных достаточным количеством производственных площадей и необходимого оборудования.

Снятие верхних слоев металла осуществляется на токарных станках и фрезерных установках. Самыми популярными среди них являются:

- токарные центры с ЧПУ;

- вертикально-фрезерные станки.

Современное оборудование для различных видов механической обработки металлов и сплавов позволяет соблюдать высокую точность геометрии и шероховатость поверхности.

Стоит отметить, что сегодня на рынке представлен довольно богатый ассортимент приспособлений для металлообработки. Выбор определенных моделей зависит от специфики работы конкретного предприятия. Так, некоторые производства оборудованы специальными карусельными станками, предназначенным для обработки металлических конструкций диаметром до 9 м.

Однако в арсенале большинства заводов имеется стандартный комплект оборудования для различных видов механической обработки металлических изделий:

- фрезерное;

- зубофрезерное;

- радиально-сверлильное;

- горизонтально-сверлильное;

- вертикально-сверлильное.

Использование обработанных механическим методом металлических конструкций актуально для многих областей народного хозяйства:

- судостроения;

- атомной промышленности;

- оборонной промышленности;

- станкостроения.

Нередко в зависимости от конкретной цели дальнейшего применения работникам промышленных секторов требуются металлические детали нестандартных размеров или конфигурации. Сейчас мы говорим о тех случаях, когда даже среди представленного на рынке ассортимента заготовок не получается найти деталь с нужными параметрами.

Выходом из данной ситуации становится механическая обработка металла по индивидуальным чертежам заказчика. Так заказчик может сэкономить собственное время и силы, ведь специалисты всегда готовы быстро и качественно выполнить свою работу в соответствии со всеми пожеланиями и требованиями клиента.

Основные виды механической обработки металлов

1. Токарная обработка

Данный термин подразумевает механическую обработку резанием наружных и внутренних поверхностей вращения, в том числе цилиндрических и конических, а также торцевание, отрезание, снятие фасок, обработку галтелей, прорезание канавок, нарезание внутренних и наружных резьб на специальных токарных станках. Точение считается одной из самых старых процедур, которую много лет назад начали проводить на простейших токарных станках.

В процессе механической обработки металлов данным способом различают два основных вида движений: главное (вращательное движение заготовки) и движение подачи (поступательное движение режущего инструмента). Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Помимо этого выделяют также вспомогательные движения, которые не относятся к самому процессу резания и заключаются в осуществлении сопутствующих действий: транспортировке, фиксации заготовки на станке, его включении, изменении частоты вращения заготовки, скорости поступательного движения инструмента и т. д.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Точение является самым популярным способом производства различных тел вращения (валов, дисков, осей, пальцев, цапф, фланцев, колец, втулок, гаек, муфт и т. д.) на токарных станках.

Основными видами точения металлов на специализированных станках является коррекция поверхностей:

- наружных – обтачивание;

- внутренних – растачивание;

- плоских – подрезание.

А также резка – деление основного материала на части либо отделение готовой детали от заготовки.

2. Нарезка резьбы

Нанесение резьбы на изделие из металла может осуществляться следующими способами:

- Нарезание резьбы резцами

Специальные токарно-винторезные станки позволяют наносить на металлические конструкции и наружную, и внутреннюю резьбу (при условии, что диаметр последней начинается от 12 мм).

Стоит отметить, что работа резцов не является высокопроизводительной, в связи с этим данное оборудование целесообразно применять лишь в мелкосерийном и индивидуальном производстве, также его можно использовать при создании точных и ходовых винтов, калибров и т. д.

Преимуществом рассматриваемого метода является относительная простота работы с режущим инструментом и относительно высокая точность получаемой резьбы. Ниже представлена примерная схема нанесения резьбы при помощи токарно-винторезного станка (при одновременном вращательном движении заготовки и поступательном движении резца (на токарном станке – II)), который снимает часть поверхности металлической заготовки в виде винтовой линии (I).

- Нарезание резьбы плашками и метчиками

На представленном изображении можно увидеть плашки, которые в зависимости от особенностей конструкции подразделяют на круглые – лерки (I и II) и раздвижные – клупповые (III).

Круглые плашки, используемые в ходе монтажных, заготовительных и других работ, необходимы для нарезания наружной резьбы диаметром до 52 мм в один проход. В случаях, когда требуется нанесение резьбы большего диаметра, применяют плашки специальной конструкции, которые фактически предназначаются только для зачистки резьбы после ее нарезки при помощи других инструментов.

Конструкция раздвижных плашек состоит из двух половин, которые вставляются в клупп и постепенно приближаются друг к другу в ходе нанесения резьбы.

При нанесении резьбы на изделие плашка на станках (II) устанавливается и фиксируется в специальном устройстве. Деталь двигается в калибрующую часть вращающейся плашки. Что касается внутренней крепежной резьбы, то ее чаще всего наносят при помощи метчиков.

Что касается внутренней крепежной резьбы, то ее чаще всего наносят при помощи метчиков.

Метчиком называют стальной стержень, имеющий резьбу и разделенный продольными прямыми или винтовыми канавками, которые образуют режущие кромки. Данные канавки также служат для выхода металлической стружки. В зависимости от способа применения метчики подразделяются на ручные и машинные.

Рассмотрим примерный алгоритм нанесения резьбы в глухих отверстиях. В первую очередь в заранее установленном месте высверливают гнездо, куда будет заворачиваться шпилька или винт. Нужный диаметр сверла выбирают в соответствии с таблицей величин, установленных ГОСТом 9150-81. Для того чтобы нанести резьбу, требуется набор из двух или трех метчиков разных видов (малого, среднего и нормального) в зависимости от необходимого размера нарезки.

Обратите внимание, что нанести резьбу одним метчиком за один раз нельзя, поскольку это повлечет за собой его поломку.

Метрическая резьба с крупным шагом и дюймовая резьба наносятся при помощи комплекта из трех метчиков, а метрическая резьба с мелким шагом и трубная резьба – из двух.

- Накатывание резьбы

Является главным современным методом нанесения резьбы на промышленных производствах. Для этих целей используются специальные резьбонакатные станки, конструкция которых содержит: корпус трехроликовой головки (1), ролико-держатель (2) и накатной ролик (3). При этом заготовка (4) зажимается в тисках суппорта. Данный способ позволяет получать изделия с резьбой высокого качества (то есть нужной формы, точных размеров и с идеальной шероховатостью).

Суть нанесения резьбы путем накатывания состоит в пластической деформации поверхности обрабатываемой детали без снятия стружки.

Рассмотрим примерный алгоритм: деталь зажимают между двумя плоскими плашками (I) или цилиндрическими роликами (II, III), которые имеют резьбовой профиль, в результате чего на стержне отпечатывается резьба аналогичного профиля. Накатыванием можно получить резьбу диаметром от 1 до 25 мм и длиной от 60 до 80 мм.

Накатыванием можно получить резьбу диаметром от 1 до 25 мм и длиной от 60 до 80 мм.

- Фрезерование резьбы

Нанесение резьбы данным способом невозможно без применения специальных резьбофрезерных станков. В процессе фрезеровки вращающаяся гребенчатая фреза при радиальной подаче врезается в тело детали, что сопровождается нанесением резьбы на ее поверхности. Через определенные промежутки времени происходит осевое перемещение детали или фрезы от специального копира на величину, которая соответствует шагу резьбы за время одного оборота заготовки.

- Шлифование точной резьбы

В большинстве случаев такой вид шлифовки используется для образования нарезки на относительно коротких металлических заготовках, например, на резьбовых пробках – калибрах, резьбовых роликах и т. д.

В ходе применения рассматриваемого метода шлифовальный круг, быстро вращающийся и расположенный к детали под углом подъема резьбы, за один оборот вырезает часть поверхности медленно вращающейся детали. В зависимости от конструкции станка и других значимых параметров нужная резьба образуется на изделии за 2–4 и более прохода.

В зависимости от конструкции станка и других значимых параметров нужная резьба образуется на изделии за 2–4 и более прохода.

3. Абразивная обработка

Абразивная обработка металла актуальна для многих промышленных предприятий, особенно если речь идет об изготовлении составных частей для какого-нибудь сложного механизма, детали которого должны идеально соединяться между собой. Для данного вида механической обработки используются разные инструменты и абразивы, выбор которых зависит от конкретной цели коррекции металлической детали.

Инструменты для шлифовки, полировки, доводки и других видов механической обработки металлов производят из натуральных горных пород, минералов или искусственных материалов.

К числу абразивов естественного происхождения относятся:

- кварц;

- корунд;

- наждак;

- алмаз;

- пемза.

Искусственные абразивы:

- эльбор;

- электрокорунд;

- синтетический алмаз.

Все вышеперечисленные виды материалов содержат кристаллиты (абразивные зерна), которые выполняют функцию маленьких резцов. В результате соприкосновения абразивного инструмента и металлической поверхности с последней снимается небольшой верхний слой. Логично предположить, что разные по величине кристаллы оставляют следы разной глубины на металле. Таким образом, для черновой обработки используются крупнокристаллические абразивы, а для финишной – мелкокристаллические.

Жесткость абразивных инструментов также бывает различной: бруски, круги и сегменты относятся к жестким видам, поскольку зерна на их поверхности связаны между собой, а вот шкурка и шлифовальная лента являются мягкими шлифовальными средствами (зерна клеятся на специальную основу – бумагу, ткань, кожу и т. д.). Еще одним видом являются порошковые абразивы, из которых изготавливают пасту для использования ее в свободном виде. Для улучшения результата абразивная обработка металлов может осуществляться с использованием сразу нескольких инструментов.

Абразивы позволяют придать металлической поверхности свойства, которые невозможно получить с помощью других обрабатывающих инструментов: гладкость, остроту или сверхточный размер мелких частей.

Абразивная обработка металлов может включать в себя следующие этапы:

- Шлифование – актуально для шлифовки поверхностей и затачивания ножей инструментов. Данный вид механической обработки металлов сопровождается использованием твердых инструментов (сегментов, кругов и т. д.).

- Полирование заключается в создании идеально гладкой поверхности металлической конструкции. Для этих целей обычно применяют круги из фетра или сукна, на поверхность которых наносится абразивная паста (порошок, смоченный жидкостью). В некоторых случаях детали из металла полируют в специальных барабанах с предварительно залитой абразивной жидкостью.

- Доводка представляет собой подгон размеров изделий для их идеальной состыковки между собой.

Выполняется с использованием притира – специального инструмента, на поверхность которого наносят мелкокристаллические абразивы, смоченные водой.

Выполняется с использованием притира – специального инструмента, на поверхность которого наносят мелкокристаллические абразивы, смоченные водой. - Хонингование – завершающая процедура обработки отверстий, которая осуществляется после сверления, литья или штамповки с применением хона. Это специальный инструмент, представляющий собой стержень, на котором закреплено от 3 до 5 кругов из мелкозернистого абразива.

Механическая обработка различными видами абразивных инструментов является неотъемлемой частью производства металлических деталей. Именно абразивная обработка позволяет достичь высокой точности выполнения и придать готовой металлоконструкции необходимый внешний вид и качественные свойства. Рассматриваемый вид механической обработки особенно актуален для предприятий, на которых производят небольшие детали, используемые в машиностроении, ведь в данной отрасли каждый элемент общей конструкции должен точно соответствовать исходным чертежам.

Стоит отметить, что практически все абразивные инструменты можно включить в автоматизированную линию или использовать их вручную. Разумеется, выбирать конкретный способ использования нужно в зависимости от масштабов производства: ручная обработка металла подходит для небольших предприятий, а вот крупные цеха лучше оснащать автоматическими агрегатами.

4. Обработка металлов напильником

Данный вид механической обработки сопровождается использованием самых различных инструментов: резчиков, сверл, ножовок и абразивных устройств. Но перед применением перечисленных инструментов детали из металла обрабатываются при помощи напильника, которым пользуются и в бытовых целях, и в профессиональных мастерских.

Мягкая, но в то же время эффективная обработка позволяет приблизить металлические заготовки к максимальному соответствию нужным параметрам. Но нельзя забывать о том, что получение высококачественного результата возможно только при условии использования хорошего рабочего инструмента.

В ходе обработки металла напильником осуществляется снятие верхнего слоя с обрабатываемой детали. Количество снимаемого материала зависит от характеристик инструмента и, как правило, находится в пределах нескольких миллиметров. То есть напильник позволяет сделать заготовку из металла пригодной для дальнейшего использования в качестве составляющей детали большой конструкции или как самостоятельный металлический предмет.

Данный вид механической обработки металлов предназначен для придания деталям нужной формы, размера, а также других параметров в целях последующей подгонки под изделие или конструкцию.

Обработка металлов напильником также зависит от габаритов конкретной заготовки. Так, для маленьких деталей применяют тиски и абразивный инструмент с наименьшей силой механического воздействия. А масштабные металлоконструкции могут обрабатываться прямо на месте их сборки или эксплуатации.

Напильником для механической обработки металлов называют небольшой брусок, оснащенный мелкими зубьями. Насечки на поверхности напильника могут быть одинарными или двойными. Именно от их расположения зависит сила воздействия и результат применения конкретного инструмента.

Насечки на поверхности напильника могут быть одинарными или двойными. Именно от их расположения зависит сила воздействия и результат применения конкретного инструмента.

В соответствии с государственным стандартом основа напильника должна изготавливаться из стали определенного вида. Некоторые виды инструментов, помимо рабочей части, имеют хвостовик, обеспечивающий удобство их эксплуатации. Альтернативным вариантом являются модели, вся поверхность которых заполнена зубчатыми насечками.

На современном рынке инструментов представлено довольно много видов различных напильников, которые отличаются между собой по длине, форме, плотности расположения насечек на 1 см и т. д. Так, поверхности драчевых напильников оснащены крупными зубьями, которые позволяют использовать их для грубой обработки металлов. Бархатные модели, наоборот, имеют очень мелкую насечку и предназначены для кропотливой и аккуратной работы с металлическими деталями и их мельчайшими элементами.

Форма напильников также бывает различной. Так, плоский напильник считается базовой моделью, несмотря на то, что круг задач, решаемых с его помощью, существенно ограничен. Плоские напильники изготавливаются по самой простой технологии, а также имеют наиболее низкую стоимость, что обуславливает их популярность среди пользователей.

Но, если говорить о количестве возможных сфер применения инструмента, более универсальной моделью является сферический напильник, к разновидностям которого относятся круглые, полукруглые, ромбовидные и прямоугольные варианты.

Обратите внимание, что ко всем моделям напильников предъявляется ряд общих требований, соответствие которым свидетельствует о должном качестве выполнения инструмента. Так, зубья напильника должны быть достаточно твердыми и острыми – это обеспечит их оптимальную сцепляемость с базовой пластиной.

Помимо этого, схема расположения насечек на основании должна соответствовать нормам Госстандарта. Так, одинарная насечка на узком напильнике должна иметь угол определенной величины, а количество зубьев на узких сторонах должно соответствовать количеству основных насечек на широких сторонах.

Так, одинарная насечка на узком напильнике должна иметь угол определенной величины, а количество зубьев на узких сторонах должно соответствовать количеству основных насечек на широких сторонах.

Крупная узкая сторона напильников ножовочного типа имеет насечки исключительно на параллельных друг другу участках. Специфичными параметрами должны обладать и округлые модели напильников. Их подавляющее большинство изготавливается с нарезанными зубьями, а экземпляры с традиционной насечкой являются скорее исключением.

При механической обработке металлов напильником необходимо создать все условия для технического осуществления работ. Самым главным требованием в данном случае является надежная фиксация металлической детали. Наиболее распространенное устройство для придания заготовке нужного положения – тиски. Первый этап обработки металла начинается с зачистки поверхности. Если на наружной стороне детали имеется ржавчина или окалины, их следы убирают при помощи драчевого напильника.

Обратите внимание, что при грубом опиливании металла целесообразно использовать старый инструмент, поскольку при обработке проблемных поверхностей напильники стачиваются гораздо быстрее.

После удаления ненужных пятен можно начинать черновую обработку детали. Оценив ее состояние и фронт работ, следует выбрать наиболее подходящий и эффективный инструмент. Не стоит забывать и о тисках, поверхность которых может легко деформироваться в процессе механической обработки металла. Защитить тиски помогут специальные медные, алюминиевые или латунные накладки. Чем грубее планируется обработка, тем жестче должен быть материал накладки.

Перед началом механической обработки тиски нужно установить таким образом, чтобы фиксирующий элемент располагался на уровне локтя. При работе с напильником рекомендуется стоять вполоборота к оборудованию – на расстоянии примерно 20 см от края стола. Корпус лучше держать прямым, с поворотом на 45° по отношению к продольной оси тисков. Ноги при этом нужно расставить на ширину плеч, немного повернув левую в направлении движения инструмента.

Ноги при этом нужно расставить на ширину плеч, немного повернув левую в направлении движения инструмента.

Описанная поза поможет сохранить стабильное положение всех частей тела, обеспечит максимальный комфорт в процессе опиливания металлической заготовки, а также позволит контролировать качество выполняемой работы. Напильник рекомендуется держать таким образом, чтобы головка ручки упиралась в ладонь правой руки.

Технический прогресс и необходимость производства деталей в промышленных масштабах привели к замене многих видов ручного инструмента электрическим оборудованием. И слесарное дело не стало исключением – многие специалисты приобрели пневматические аппараты для опиливания металла. Принцип работы данного оборудования схож с опиливанием металлов вручную, различие лишь в том, что силовое воздействие обеспечивает электродвигатель. Комплектацию аппаратов можно дополнить по своему усмотрению насадками различного абразива.

Помимо пневматического инструмента, для механической обработки металлов часто используют аккумуляторные и сетевые устройства. Так, ленточный напильник имеет режущие полотна, которые позволяют осуществлять точечную доводку металлических поверхностей. К неоспоримым преимуществам автоматических устройств можно отнести высокое качество и минимальное время обработки, а также безопасность технологического процесса. Хотя наиболее эффективным видом обработки деталей сложной формы или размера по-прежнему считается использование традиционных напильников.

Так, ленточный напильник имеет режущие полотна, которые позволяют осуществлять точечную доводку металлических поверхностей. К неоспоримым преимуществам автоматических устройств можно отнести высокое качество и минимальное время обработки, а также безопасность технологического процесса. Хотя наиболее эффективным видом обработки деталей сложной формы или размера по-прежнему считается использование традиционных напильников.

Результат обработки заготовки из металла можно оценить при помощи линейки или угольника. Эти простые инструменты позволяют определить наличие просветов, но только в том случае, если конечной целью механической обработки было получение идеально ровной поверхности. В случаях, когда опиливание металлической детали проводилось с целью ее интеграции в конструкцию с пазами, оценить результат можно будет только путем сопоставления параметров соответствующих элементов.

Среди всех видов режущих инструментов напильник является одним из наиболее безопасных. Однако и при работе с ним необходимо соблюдать все правила техники безопасности. Так, механическую обработку металла ручным способом стоит проводить только после надежной фиксации заготовки. Раскачивание детали во время работы неблагоприятно скажется как на безопасности, так и на качестве.

Однако и при работе с ним необходимо соблюдать все правила техники безопасности. Так, механическую обработку металла ручным способом стоит проводить только после надежной фиксации заготовки. Раскачивание детали во время работы неблагоприятно скажется как на безопасности, так и на качестве.

В процессе механической обработки металла напильником также не следует удалять образующуюся стружку руками. Для этих целей лучше использовать щетку или промышленный пылесос. Стоит отметить, что некоторые современные модели ленточных и пневматических устройств могут дополнительно оснащаться системами удаления образующейся пыли.

Современные виды механической обработки металлов

Вид механической обработки металла определяется специфическими особенностями производимых работ. Среди наиболее современных и популярных типов обработки можно выделить:

- Сверление – применяется для создания отверстий нужного размера при помощи сверлильных станков.

- Долбление – самый быстрый вид обработки фасонных плоскостей со сложным контуром, сопровождаемый применением резцов долбежных станков.

- Протягивание – чаще всего используется в крупносерийном производстве и позволяет придать металлической детали точное соответствие заданным параметрам. Данный вид обработки применяют для коррекции большого количества металлических заготовок за короткий промежуток времени.

- Строгание – вид обработки, актуальный для изменения параметров линейчатой поверхности или ровной плоскости. Сопровождается использованием строгательных станков.

Для рубки черных и цветных металлов профессионалы применяют специальную гильотину. Рубка считается наиболее экономичным и точным видом механической разделки металлических листов. В результате рубки металла на разъединенных частях не остается ни зазубрин, ни сколов. А специалисты с большим опытом могут выполнять идеальный срез даже при большой толщине металлопроката.

Отметим еще один вид механической обработки металлов – зубообработку на станках с ЧПУ. Она заключается в изготовлении зубчатых колес при помощи зубодолбежного оборудования. Благодаря разнообразию способов обработки и инструментов для ее проведения профессионалы могут придать заданные параметры почти любой металлической детали.

После высокоточной обработки всех необходимых заготовок и элементов металлоконструкции специалисты приступают к завершающему этапу работ – созданию единой композиции из металла. Сборка готовых деталей является полноценным направлением работы с металлическими изделиями.

Именно сочетание разных видов механической обработки металлов и слесарных работ на завершающем этапе позволяет добиться абсолютного соответствия результата ожиданиям заказчика.

Механическая обработка – HSM Stahl

Предыдущий Следующий

Запустить HSM® Your Machine Механическая обработка

Мы точно изготовим детали по вашему чертежу в кратчайшие сроки.

Благодаря широкой сети опытных и высококвалифицированных партнеров по обработке мы можем удовлетворить ваши требования к чертежным деталям в качестве расширенного рабочего стола.

Как именно это повлияет на вас?

Одно контактное лицо HSM поможет вам со всеми техническими вопросами в течение всего процесса. Независимо от того, предоставляете ли вы или мы закупаем предварительный материал, будь то стандартизированная сталь или специальные высокоэффективные материалы, будь то жесткие допуски или дополнительные испытания и сертификаты — вам нужно будет связаться только с одним партнером для всех ваших различных требований.

HSM ® – будучи больше, чем торговцем сталью, возьмет на себя обработку вашей чертежной детали. Мы поставляем готовую деталь точно в соответствии с вашими требованиями.

Свяжитесь с нами напрямую

Различные формы обработки

Мы гибко и быстро изготовим вашу индивидуальную заготовку в соответствии с вашим чертежом – будь то PDF, CAD, DXF или пошаговые файлы. Для всех ваших требований мы являемся вашим партнером от отдельных деталей до серийного производства, и даже для труднообрабатываемых материалов, таких как титан или сложные чертежные детали, мы найдем правильный этап обработки.

Для всех ваших требований мы являемся вашим партнером от отдельных деталей до серийного производства, и даже для труднообрабатываемых материалов, таких как титан или сложные чертежные детали, мы найдем правильный этап обработки.

HSM® берет на себя полную механическую обработку:

- обработка металла на базе ЧПУ (точение, фрезерование/ 5 осей)

- фальцовка, гибка, прокатка

- внутреннее, цилиндрическое, профильное, плоское, бесцентровое шлифование

- ключ способ долбления, протяжки

- лазерная, водоструйная, термическая резка (плазменная/газовая)

- обработка труб (лазерная, опрессовка, тиснение)

- накатка и формование резьбы

- сварочные конструкции (MAG, MIG, лазерная сварка)

- Хонингование, притирка

- Балансировка и правка

- Сверление, глубокое сверление (до 12.000 мм)

- Зубчатое зацепление

- Распиловка

- и многое другое… 9090363

Ваши преимущества с первого взгляда

Мы ваш расширенный рабочий стол с новейшими производственными технологиями и широким спектром станков.

Ваша прибыль — это справедливое соотношение цены и качества, и только один партнер для всего вашего проекта: HSM®

Ваша прибыль — это справедливое соотношение цены и качества, и только один партнер для всего вашего проекта: HSM®Один партнер

все этапы обработки

закупка материалов включена

новейшие производственные технологии

краткосрочные производственные мощности

сертификат испытаний 3.1 или 3.2 возможен

Различные требования – одно актуальное решение

3 детали чертежа? - Ваше производство полностью загружено, но заказы нужно быстро обрабатывать?

- Вы не можете выполнить все этапы обработки самостоятельно?

Как компетентный партнер, мы предоставим вам беззаботное решение и поддержим вас, когда возникнут сложности или время ограничено. Сэкономьте свое драгоценное время на поиски подходящего партнера – отправьте нам запрос!

Мы справимся со всеми техническими вызовами. Будь то экстравагантные этапы обработки, создание прототипа или серийное производство — мы предлагаем ноу-хау в отношении чертежных деталей.

Командная техника HSM®

Обратитесь за помощью

Дефекты в термо механической обработке металлов – ISPATGURU

Дефекты в термо -механической обработке металлов

- Satyendra

- 29 декабря 2016 г.

- 0 Комментарии

- . включения, окисление, окалина, сегрегация, термомеханический процесс,

Дефекты при термомеханической обработке металлов

Термомеханическая обработка материалов – технология, предназначенная для улучшения механических свойств за счет управления процессом горячей деформации. Изначально это было разработано для получения требуемой внешней формы изделия. Типичными примерами термомеханической обработки являются контролируемая прокатка, контролируемое охлаждение и прямая закалка. Такая обработка экономит энергию при производстве стали за счет сведения к минимуму или даже исключения термической обработки после горячей деформации, что повышает производительность при производстве высококачественных сталей. Как правило, это требует изменения конструкции сплава и часто снижает производительность самого процесса горячей деформации, но в то же время позволяет уменьшить общее количество легирующих добавок и улучшить свариваемость, а иногда дает новые полезные характеристики в сплаве. сталь.

Как правило, это требует изменения конструкции сплава и часто снижает производительность самого процесса горячей деформации, но в то же время позволяет уменьшить общее количество легирующих добавок и улучшить свариваемость, а иногда дает новые полезные характеристики в сплаве. сталь.

Термомеханическая обработка представляет собой сложную комбинацию четко определенных операций деформации и четко определенной термообработки на одной производственной стадии для управления микроструктурой формируемого материала. Он производит материалы с желаемыми внешними качествами (размеры, форма и качество поверхности) и приемлемыми механическими свойствами. Этот процесс обычно считается завершающей стадией производства стали.

Термомеханические технологические дефекты обычно связаны с индивидуальной техникой формовки. Дефекты обычно варьируются от в основном макроскопических дефектов, связанных с «формой и изломом», до дефектов, связанных с локализацией деформации, а также дефектов, связанных с микроструктурой. Дефекты в случае термомеханической обработки имеют два возможных происхождения, а именно (i) технологическое и/или (ii) металлургическое.

Дефекты в случае термомеханической обработки имеют два возможных происхождения, а именно (i) технологическое и/или (ii) металлургическое.

Первый обычно полностью связан с практикой термомеханических процессов, включая методы формования и термообработки, в то время как дефекты металлургического происхождения могут варьироваться от исходной структуры затвердевания до структурных изменений во время термомеханического процесса. Трудно установить четкую границу между двумя источниками. Например, дефект так называемых вальцов (поверхностный дефект) может включать в себя следы рабочих валков, отверстия от штифтов рабочих валков, следы вибрации или любые другие повторяющиеся структуры и могут иметь как технологическое или технологическое, так и металлургическое происхождение.

Основная классификация общих дефектов в термомеханических процессах приведена ниже. Он включает природу (макроскопическую или микроскопическую) и возможное происхождение (связанное с процессом или металлургическое) дефектов.

- Дефекты формы – это неполное/неправильное макроскопическое течение металла, приводящее к неправильной форме/размеру дефектов. Они в основном макроскопические, как технологического происхождения, так и металлургического происхождения.

- Поверхностные дефекты – Эти дефекты ограничены поверхностными или приповерхностными областями. Они оба имеют технологическое и металлургическое происхождение.

- Дефекты, связанные с переломом. Эти дефекты представляют собой полный или частичный перелом. Они макроскопические, как технологического, так и металлургического происхождения.

- Локализация деформации – это общее название, используемое для любой пластической нестабильности. Эти дефекты имеют как технологическое, так и металлургическое происхождение.

- Структурные дефекты – Эти дефекты возникают из-за неподходящей структуры, что приводит к ухудшению свойств. Эти дефекты в основном металлургического происхождения.

Ниже приведены некоторые термомеханические дефекты технологического происхождения.

- Относящиеся к машине – Эти дефекты возникают из-за несоответствующих сил, либо слишком малых, либо слишком больших.

- Связанные с технологическими параметрами — Эти дефекты возникают из-за несоответствующей деформации, скорости деформации и/или рабочей температуры и т. д. к несоответствующей смазке и трению во время обработки.

- Связанные с окружающей средой – Эти дефекты возникают из-за образования накипи, внутреннего окисления, обезуглероживания и т. д.

Ниже приведены некоторые термомеханические дефекты металлургического происхождения.

- Исходная структура – Эти дефекты включают сегрегацию, образование труб и пористость структуры затвердевания.

- Структурные изменения во время обработки – Эти дефекты возникают из-за развития несоответствующей структуры во время обработки (локализация деформации и т.д.)

- Окончательная конструкция. Эти дефекты возникают из-за неподходящих свойств окончательной конструкции.

Дефекты формы

При термомеханической обработке возникают различного рода дефекты формы по размерам и форме изделия. Виды этих дефектов, причины их возникновения и меры по устранению приведены в табл. 1.

| Табл. 1 Виды дефектов формы, их технологическое происхождение и меры по устранению | ||||||

| Сл.№. | Defect type | Description | Reason for defect | Remedial measures | ||

| 1 | Bow, side and longitudinal bend | Sidewise/longitudinal bending | Inaccurate guiding or alignment при прокатке/резке | Использование правильных или правильных прокаток | ||

| 2 | Изгиб | Bending under compressive stresses | Inaccurate stress distribution during forming process | Straightening | ||

| 3 | Camber | Curvature in rolled products | Due to roll bending at the middle of the rolls during process of rolling | Compensated путем изменения диаметра рулона по длине рулона | ||

| 4 | булыжник | Случайное искажение формы при перекатке | Захватывание и повторная прокатка переднего конца во время прокатки | Уменьшенная скорость прокатки | ||

| 5 | Расслоение | Расслоение при изготовлении | Трубы, несваренные пузыри, сильное содержание включений во время любого процесса формования | |||

| 6 | Перелив/недолив | Несоответствующая (избыточная или недостаточная) подача металла | Излишняя или недостаточная подача металла во время экструзии/вытягивания | Контроль скорости подачи | ||

| 7 | деформация | ИЛИ ИЛИ ВАРНАЯ | Управление термической историей 9018 2 | . 9018. 9018. Altomarly 9018. Alto Altom 9018. 9018. 9018. Altomarly 9018. Alto Altom 9018. | . Alto Almally 9018. | . Alto Altor. который часто включает корректирующие меры, связанные с машиной/процессом. Отсутствие серьезных дефектов формы в основном обеспечивается надлежащей оптимизацией процесса, которая достигается посредством численного или физического моделирования/моделирования. Поверхностные дефекты Поверхностные дефекты обычно характеризуются как (i) вызванные деформацией или процессом формования, (ii) вызванные окружающей средой, (iii) связанные с покрытием и (iv) вызванные структурой затвердевания. Некоторые поверхностные дефекты описаны ниже. Поверхностные дефекты, вызванные деформацией или формованием Эти дефекты включают швы и осколки, вызванные поверхностными включениями, кожу змеи или акульей кожи, вызванную трибологическими факторами, образование складок и ряд пластических нестабильностей или локализаций деформации. Типичными примерами поверхностной пластической нестабильности являются полосы Людера, апельсиновая корка и веревки. Полосы Людера. Их также называют линиями Людера или следами растяжения. Они становятся видны после штамповки листа и имеют типичный «пламеобразный» рисунок. Такой рисунок поверхности в большинстве случаев неприемлем для видимых деталей. Это явление хорошо известно для большинства сталей и некоторых алюминиевых сплавов. Полосы Людера можно легко обнаружить с помощью простого теста на растяжение. Материалы, которые склонны к образованию полос Людера во время штамповки, всегда показывают «удлинение при пределе текучести» или «деформацию Людера» на кривых напряжение-деформация, полученных при испытании на растяжение. Причиной этих деформаций Людера является закрепление дислокаций атомами углерода в стали или атомами замещения в алюминии. В стали этот эффект может быть устранен за счет дрессировки прокаткой или за счет выравнивания прокатки (изгибание/разгибание). Это освобождает дислокации от точек их закрепления. В алюминии этого эффекта можно избежать, контролируя размер зерна (необходим размер зерна от 10 до 15 микрометров). Повторяющаяся пластическая текучесть наблюдается при определенных условиях деформации, таких как условия с отрицательной чувствительностью к скорости деформации. Это также называется динамическим деформационным старением, что означает динамическое взаимодействие между подвижными дислокациями и атомами растворенного вещества. Это также известно как эффект Портевена-ЛеШателье (PLC). Первоначально это было описано как «голубая хрупкость» в мягкой стали, и этот эффект обычно ощущается в виде видимых полос на поверхности продукта, а также в виде зубчатого течения на типичной диаграмме напряжения-деформации. . Выбор точной системы сплавов и подходящих условий термомеханического процесса часто определяется на основе серьезности и характера полос Людера и PLC. До сих пор существуют разногласия по поводу терминологии полосы Людера и PLC, а также по поводу механизмов их образования. Рис. 1 (а) Обобщение эффектов деформационного старения, полос Людера и PLC на диаграмме напряжение-деформация (b) Отчетливые закономерности прерывистого течения во время PLC (c) Полосы Людера, идущие вдоль поверхности растяжения образец На рис.

Апельсиновая корка. Пластическая деформация, такая как растяжение, изгиб и волочение, может привести к образованию шероховатости поверхности, которую обычно называют «апельсиновой коркой». Связывание – Связывание или линии петлителя также представляют собой явление шероховатости поверхности, наблюдаемое во время глубокой вытяжки. Название «связывание» связано с характерными отметками «связывания» на нарисованных фигурах. Скручивание также вызвано неравномерной деформацией, неравномерностью, связанной с неровностями или неоднородностями конструкции. Морщинистость – образование шероховатости поверхности. Морщины вызываются внутренними сжимающими напряжениями, как пластическими, так и упругими. Обычно это наблюдается во фланце, но также сообщается и в зоне свободной деформации между матрицей и инструментом, когда незначительное напряжение при формовке листового металла носит сжимающий характер. Как правило, сморщивание более выражено в металлах с более низкой нормальной анизотропией (значениями). Сморщивание также зависит от оснастки, модуля упругости и толщины листа и обычно рассматривается как сложное явление, поскольку точное возникновение и увеличение предела образования складок трудно предсказать теоретически. Во избежание образования складок обычно увеличивают давление держателя заготовки, что, с другой стороны, вызывает дополнительную деформацию листового металла и, следовательно, может обеспечить узкое окно обработки между пределом образования складок и пределом разрушения. Существует альтернатива формовке при повышенных температурах. Термическая усадка листового металла связана с уменьшением сжимающих напряжений и возникающего в результате образования складок, в то время как формование при повышенных температурах также улучшает способность к вытяжке за счет снижения предела текучести. Альтернативные технологии формования, напр. гидроформование и электромагнитное формование часто «рекомендуются» как методы с меньшим «сморщиванием». Дефекты поверхности, вызванные воздействием окружающей среды Дефекты поверхности, вызванные воздействием окружающей среды, часто связаны с методами термообработки. Эти дефекты могут варьироваться от образования оксидной окалины до истощения легирующих элементов (например, обезуглероживание стали) и внутреннего окисления. Оксидная окалина почти всегда связана с горячей обработкой. За исключением высокореактивных и дорогих металлических систем, где используется оболочка (например, сплавы Zr) или защитное покрытие (например, покрытие стеклом), оксидная окалина обычно является частью любого термомеханического процесса теплой/горячей обработки. Оксидная шкала часто бывает сложной. Например, в горячей стали окалина состоит из трех слоев, а именно (i) внутреннего вюстита (FeO), (ii) промежуточного магнетита (Fe3O4) и (iii) внешнего гематита (Fe2O3) с интересными характеристиками поверхности. Масштаб оказывает сильное влияние на взаимодействие инструмента и металла, а также на теплопередачу. Но более важным технологически является контроль и удаление оксидной окалины. Струи воды под высоким давлением являются неотъемлемой частью современного стана горячей прокатки, где струи воды используются для контроля жесткости оксидной окалины. Даже тогда весь процесс травления и технология травления обычно связываются с термомеханическим технологическим процессом. Обезуглероживание специальных сталей во время термомеханического процесса приводит к последующей потере прокаливаемости, особенно в поверхностных/подповерхностных слоях. Профилактические меры могут варьироваться от сокращения времени/температуры термической обработки до использования защитной атмосферы и покрытия заготовки подходящим (который может снизить кислородный потенциал на поверхности) огнеупорным составом. Внутреннее окисление. Хотя о внутреннем окислении, которое представляет собой образование относительно мелких подповерхностных оксидных включений, в основном говорят в стали. Подобные явления были также зарегистрированы в сплавах серебро-алюминий, медь-алюминий и серебро-индий. Такой механизм также связывают с образованием внутренних включений, содержащих азот, серу, селен и теллур. Механизм и кинетика внутреннего окисления достаточно хорошо изучены. Обычно внутреннее окисление вредно и может быть классифицировано как поверхностный/подповерхностный дефект, сильно влияющий на свойство. Например, в неориентированной электротехнической стали существенное ухудшение магнитных свойств может быть результатом внутреннего окисления пластин. Точно так же внутреннее окисление низкоуглеродистой стали для упаковки/декоративного применения может иметь катастрофические последствия. Хотя также велись дискуссии об использовании внутреннего окисления при синтезе сталей с оксидной дисперсией для высокотемпературных применений, четкая технология еще предстоит сформулировать. Поверхностные дефекты, связанные с покрытием. Очень распространены покрытия из металлов и сплавов. Покрытия могут варьироваться от органических и неорганических покрытий, используемых для специальных применений, до цинковых и цинко-алюминиевых покрытий (например, цинкование и т. Дефекты, связанные с разрушением Наука о механике разрушения значительно изменилась за последние несколько десятилетий, но до сих пор трудно связать макроскопическое разрушение с точным микроструктурным происхождением. С другой стороны, дефекты, связанные с изломом, обычно являются пределом для любой операции формовки. Типичным примером является диаграмма пределов деформации, схематически показанная на рис. 2. Диаграмма пределов деформации А показывает, какую деформацию материал может выдержать, прежде чем он выйдет из строя. Например, когда материал растягивается по двум осям вдоль пути «а» до состояния деформации «А», отказ не прогнозируется. Однако следование пути деформации «b» до точки «B» приводит к отказу, как только состояние деформации достигает предельной кривой формирования. Отказ здесь рассматривается как точка, в которой развивается локальная шейка. Настоящее разрушение материала происходит сразу после развития локальной шейки при несколько большей деформации. Рис. 2 Схематическое изображение диаграммы пределов деформации (толстая черная линия) Категоризация всех дефектов термомеханического процесса, связанных с разрушением, представляет собой большую работу. Однако четыре общих дефекта, связанных с разрушением, а именно (i) растрескивание по краям, (ii) аллигаторное образование, (iii) центральный разрыв и (iv) расщепление волочения проволоки, описаны ниже. Растрескивание кромок является распространенной проблемой в процессах объемного формования сжатием, таких как прокатка и ковка.

Аллигаторное образование начинается как трещина вдоль центральной плоскости прокатанного материала и может варьироваться по степени тяжести, т. е. от частичного разделения верхней и нижней половин проката до полного разделения и даже спутывания на валках. Происхождением аллигаторизации является неоднородная деформация, т.е. тяжелые формы отмечаются при сочетании неоднородной деформации и неравномерной рекристаллизации при первичной прокатке алюминиево-магниевых сплавов, сплавов на основе цинка и меди. Центральный разрыв или шевронование – это образование внутренних пустот в центре. Разделение волочения проволоки во время высокоскоростной волочения проволоки может иметь катастрофические последствия для производительности. Причина расщепления может быть как связанной с процессом, так и металлургической, т.е. возможен вклад различных металлургических и технологических параметров. Возможны меры по исправлению положения путем изменения параметров процесса, таких как скорость волочения. Разделение часто может быть субъективным для конкретной партии. Примерами явных причин расщепления металлов, тянутых проволокой, являются (i) расщепление запатентованной проволоки из-за локализованных полос сдвига, (ii) расщепление медной проволоки из-за комбинации обратного натяжения и наличия относительного включения, расщепление ферритно-перлитно-мартенситной стальная проволока из-за зарождения трещин на границе раздела феррит-мартенсит и (iv) расщепление вольфрамовой проволоки из-за возможного зарождения трещин на границах зерен в поперечном направлении. Локализация деформации Локализация деформации может быть как микроскопической, так и макроскопической. Их можно идентифицировать по четким паттернам локализованного пластического течения и/или по отчетливой дислокационной субструктуре. Они часто ответственны за возникновение микротрещин, что в конечном итоге приводит к разрушению. Они рассматриваются как неоднородности деформации или пластические неустойчивости, и критерии неустойчивости могут использоваться для описания формирования локализаций деформации. Например, подходящий критерий нестабильности используется и при выделении безопасных режимов процесса на карте обработки. Критерий можно сформулировать либо из локализованной деформации, либо из разупрочнения. Часто цитируемым примером последнего являются так называемые критерии Дилламора. Критерии просты в своем подходе и успешно используются для описания макроскопических углов полос сдвига, а также для описания их предпочтительного вида при определенных ориентациях. Структурные дефекты Термомеханическая обработка преследует двоякую цель, а именно (i) получение желаемого размера и формы без дефектов и (ii) достижение желаемого свойства. Дефекты, относящиеся ко второй цели, обычно относятся к структурным дефектам. Более конкретно, это дефекты, связанные с микроструктурой. Другими словами, невозможность достижения желаемой микроструктуры и, следовательно, требуемого свойства, связанного с микроструктурой, также можно рассматривать как дефект термомеханического процесса. Дефекты по структурам дефектов следующие.

|

Выполняется с использованием притира – специального инструмента, на поверхность которого наносят мелкокристаллические абразивы, смоченные водой.

Выполняется с использованием притира – специального инструмента, на поверхность которого наносят мелкокристаллические абразивы, смоченные водой.

Ваша прибыль — это справедливое соотношение цены и качества, и только один партнер для всего вашего проекта: HSM®

Ваша прибыль — это справедливое соотношение цены и качества, и только один партнер для всего вашего проекта: HSM®

1 (a) зазубрины после первого удлинения до предела текучести называются полосами/деформациями Людера или следами деформации при растяжении или полосами типа «А», а зубцы после полос Людера называются полосами PLC или типа B. С другой стороны, на рис. 1b прерывистый или скачкообразный поток, связанный как с полосами Людера, так и с PLC, подразделяется на следующие три категории, а именно:

1 (a) зазубрины после первого удлинения до предела текучести называются полосами/деформациями Людера или следами деформации при растяжении или полосами типа «А», а зубцы после полос Людера называются полосами PLC или типа B. С другой стороны, на рис. 1b прерывистый или скачкообразный поток, связанный как с полосами Людера, так и с PLC, подразделяется на следующие три категории, а именно: Обычно считается, что грубые поверхностные зерна имеют меньшие ограничения на пластическую деформацию. Это, с другой стороны, может вызвать серьезную неравномерную деформацию между поверхностными зернами, что приведет к кажущейся шероховатости или состоянию «апельсиновой корки». Развитие шероховатости поверхности зависит от размера поверхностных зерен, причем при более мелких размерах зерна в алюминии этим эффектом можно пренебречь. Хотя скопление мелких зерен с одинаковой кристаллографической ориентацией может выступать в качестве отдельных грубых зерен и создавать эффект «апельсиновой корки», нет четкой связи между «апельсиновой коркой» и кристаллографической ориентацией поверхностных зерен.

Обычно считается, что грубые поверхностные зерна имеют меньшие ограничения на пластическую деформацию. Это, с другой стороны, может вызвать серьезную неравномерную деформацию между поверхностными зернами, что приведет к кажущейся шероховатости или состоянию «апельсиновой корки». Развитие шероховатости поверхности зависит от размера поверхностных зерен, причем при более мелких размерах зерна в алюминии этим эффектом можно пренебречь. Хотя скопление мелких зерен с одинаковой кристаллографической ориентацией может выступать в качестве отдельных грубых зерен и создавать эффект «апельсиновой корки», нет четкой связи между «апельсиновой коркой» и кристаллографической ориентацией поверхностных зерен. Например, макросегрегация от литой структуры может привести к образованию полосатых структур, полосатости поверхности или следов жгутов. В качестве альтернативы, натяжение также может образоваться из деформированных зерен или полос мелких зерен с аналогичной ориентацией. В обоих случаях спутывание может происходить из более ранних грубых зерен.

Например, макросегрегация от литой структуры может привести к образованию полосатых структур, полосатости поверхности или следов жгутов. В качестве альтернативы, натяжение также может образоваться из деформированных зерен или полос мелких зерен с аналогичной ориентацией. В обоих случаях спутывание может происходить из более ранних грубых зерен.

Неправильное травление приводит к дефектам поверхности (таким как пузыри травления и т. д.) и даже к охрупчиванию.

Неправильное травление приводит к дефектам поверхности (таким как пузыри травления и т. д.) и даже к охрупчиванию. Стабильность зоны внутреннего окисления лучше всего можно описать с точки зрения относительных потоков кислорода и металла и количества атомов кислорода на атом металла в оксидном соединении.

Стабильность зоны внутреннего окисления лучше всего можно описать с точки зрения относительных потоков кислорода и металла и количества атомов кислорода на атом металла в оксидном соединении. д.). Покрытия могут относиться к поверхностным дефектам, таким как дефекты во время нанесения покрытия/обращения и дефекты, возникающие в результате последующего (т.е. после нанесения покрытия) формования. Первые могут включать в себя царапины, отпечатки пальцев и щелевую/точечную коррозию, в то время как вторые часто могут быть связаны с «истиранием». Операции формования, следующие за нанесением покрытия, могут удалить покрытие в некоторых местах. Происхождение этого дефекта или «истирания» связано с прилипанием покрытия к поверхности штампа. Это, прежде всего, трибологическая проблема, и обычные средства ее устранения включают соответствующую смазку и/или нанесение на инструменты подходящего износостойкого покрытия с низким коэффициентом трения.

д.). Покрытия могут относиться к поверхностным дефектам, таким как дефекты во время нанесения покрытия/обращения и дефекты, возникающие в результате последующего (т.е. после нанесения покрытия) формования. Первые могут включать в себя царапины, отпечатки пальцев и щелевую/точечную коррозию, в то время как вторые часто могут быть связаны с «истиранием». Операции формования, следующие за нанесением покрытия, могут удалить покрытие в некоторых местах. Происхождение этого дефекта или «истирания» связано с прилипанием покрытия к поверхности штампа. Это, прежде всего, трибологическая проблема, и обычные средства ее устранения включают соответствующую смазку и/или нанесение на инструменты подходящего износостойкого покрытия с низким коэффициентом трения. . Различные критерии текучести, как изотропные, так и анизотропные, оказались достаточно успешными для прогнозирования макроскопического образования шейки и поведения разрушения при штамповке листового металла. Однако связать такие микроструктурные особенности с точными микроструктурными причинами гораздо сложнее.

. Различные критерии текучести, как изотропные, так и анизотропные, оказались достаточно успешными для прогнозирования макроскопического образования шейки и поведения разрушения при штамповке листового металла. Однако связать такие микроструктурные особенности с точными микроструктурными причинами гораздо сложнее. В области, где происходит утолщение листа, лист выходит из строя не только из-за местного образования шейки, но также вероятно возникновение складок. Это не указано на большинстве диаграмм пределов формования. Вдоль определенных путей деформации, т.е. пути «с», разрушение (в данном случае так называемое «разрушение при сдвиге») может произойти до того, как будет достигнута диаграмма фактического предела деформации. Также эта линия часто не указывается на простой диаграмме пределов формообразования.

В области, где происходит утолщение листа, лист выходит из строя не только из-за местного образования шейки, но также вероятно возникновение складок. Это не указано на большинстве диаграмм пределов формования. Вдоль определенных путей деформации, т.е. пути «с», разрушение (в данном случае так называемое «разрушение при сдвиге») может произойти до того, как будет достигнута диаграмма фактического предела деформации. Также эта линия часто не указывается на простой диаграмме пределов формообразования. Хотя сильное растрескивание краев не приводит к полному разрушению, эти явления могут привести к тому, что продукт термомеханической обработки станет непригодным для использования, или могут привести к дорогостоящему удалению материала. Обычно краевое растрескивание связано с появлением или зарождением небольших поверхностных трещин на кромке и последующим распространением этих трещин, часто в поперечном направлении, вглубь материала. Причины краевого растрескивания, а именно металлургические или технологические (неравномерная деформация и соответствующие колебания напряжений), описаны ниже.

Хотя сильное растрескивание краев не приводит к полному разрушению, эти явления могут привести к тому, что продукт термомеханической обработки станет непригодным для использования, или могут привести к дорогостоящему удалению материала. Обычно краевое растрескивание связано с появлением или зарождением небольших поверхностных трещин на кромке и последующим распространением этих трещин, часто в поперечном направлении, вглубь материала. Причины краевого растрескивания, а именно металлургические или технологические (неравномерная деформация и соответствующие колебания напряжений), описаны ниже. Это зависит от обрабатываемости и отношения ширины к толщине прокатки/ковки и условий трения. Чрезмерное распространение может привести к растрескиванию краев.

Это зависит от обрабатываемости и отношения ширины к толщине прокатки/ковки и условий трения. Чрезмерное распространение может привести к растрескиванию краев. Этот дефект может возникнуть при прокатке, экструзии и волочении проволоки. Аналогичное явление также было зарегистрировано в ковке. Плохая конструкция кристалла и структурная неоднородность являются основными причинами. Один и тот же сплав с небольшой разницей в составе и, соответственно, более высокой деформационное упрочнение позволяет избежать центрального разрыва. Небольшие обжатия и большой угол матрицы также уменьшают это явление.

Этот дефект может возникнуть при прокатке, экструзии и волочении проволоки. Аналогичное явление также было зарегистрировано в ковке. Плохая конструкция кристалла и структурная неоднородность являются основными причинами. Один и тот же сплав с небольшой разницей в составе и, соответственно, более высокой деформационное упрочнение позволяет избежать центрального разрыва. Небольшие обжатия и большой угол матрицы также уменьшают это явление.