Модуль шестерни как посчитать: Что такое модуль шестерни? Как вычислить модуль зубчатого колеса

alexxlab | 19.03.2023 | 0 | Разное

методика построения для любой CAD системы

Про моделирование и печать шестеренок здесь написано достаточно. Однако, большинство статей предполагают использование спец. программ. Но, у каждого пользователя есть своя «любимая» программа для моделирования. Кроме того, не все хотят устанавливать и изучать дополнительный софт. Как же моделировать профиль зуба шестерни в программе, где не предусмотрено вычерчивание эвольвентного профиля? Очень просто! Но муторно… 🙂

Нам понадобится любая программа, которая может работать с 2D графикой. Например, ваша любимая программа! Она работает с 3D? Значит и с 2D сможет! 😉 Строим профиль эвольвентного зуба без коррекции. Если кому-то захочется построить корригированный зуб, он может с этим разобраться самостоятельно. Информации полно – и в интернете, и в литературе. Если в вашей шестеренке зубьев больше 17-ти, то вам коррекция не понадобится. Если же зубьев 17 или меньше, то без коррекции возникает «утоньшение» ножки зуба, а при чрезмерной коррекции возникает заострение вершины зуба.

1 шаг.

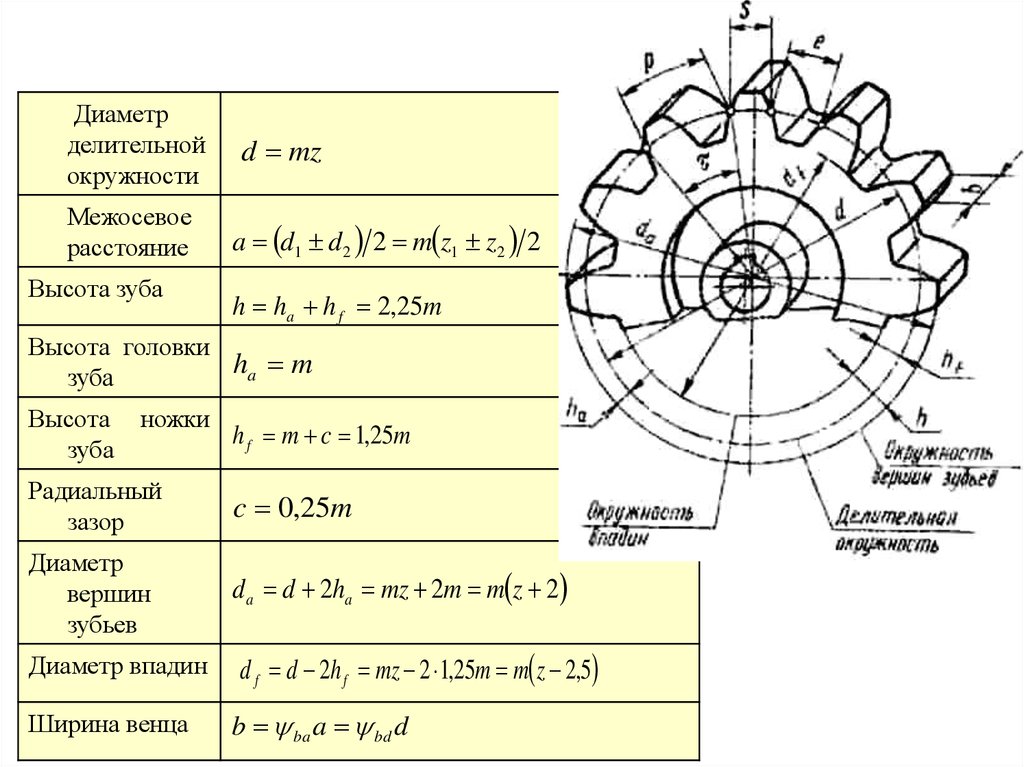

Определяем делительную окружность шестерни. Зачем это нужно? Чтобы определить межосевое расстояние. Т.е. где у вас будет располагаться одна шестерня, а где другая. Сложив диаметры делительных окружностей шестеренок и разделив сумму пополам, вы определите межосевое расстояние.

Чтобы определить диаметр делительной окружности нужно знать два параметра: модуль зуба и количество зубьев. Ну, с количеством зубьев – тут всем все понятно. Количеством зубьев на одной и другой шестерне определяется нужное нам передаточное отношение. Что такое модуль? Чтобы не связываться с числом «пи», инженеры придумали модуль. 🙂 Как вы знаете из курса школьной математики: D= 2 «Пи» R. Так вот, что касается шестеренок, там D = m* z, где D – это диаметр делительной окружности, m – модуль, z – количество зубьев. Модуль – величина, характеризующая размер зуба. Высота зуба равна 2,25 m. Модуль принято выбирать из стандартного ряда величин: 1; 1,25; 1,5; 2; 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25; 32 (ГОСТ-9563).

2 шаг.

Чертим делительную окружность. У кого нет подходящей «проги», чертит на бумаге, фанере или металле! 🙂 От делительной окружности «откладываем» наружу на величину модуля (m) окружность вершин зубьев. Внутрь откладываем модуль и еще четверть модуля (1,25 m) – получаем окружность впадин зубьев. Четверть модуля дается на зазор между зубом другой шестерни и впадиной этой шестерни.

3 шаг:

Строим основную окружность. Основная окружность – это окружность, по которой «перекатывается» прямая линия, своим концом вычерчивая эвольвенту. Формула для расчета диаметра основной окружности очень простая: Db = D * cos a, где а – угол рейки 20 градусов. Эта формула нам не нужна! Все гораздо проще. Строим прямую линию через любую точку делительной окружности. Удобнее взять самую высокую точку, на «12 часов». Тогда линия будет горизонтальная. Повернем эту линию на угол в 20 градусов против часовой стрелки.

4 шаг:

Прямую линию, которую мы получили, будем поворачивать вокруг центра шестерни маленькими угловыми шагами. Но, самое главное, при каждом повороте против часовой стрелки будем удлинять нашу линию на длину той дуги основной окружности, которую она прошла. А при повороте по часовой стрелки наша линия будет укорачиваться на ту же величину. Длину дуги или мерим в программе, или считаем по формуле: Длина дуги = (Пи * Db * угол поворота (в градусах)) / 360

5 шаг

«Прокатываем» прямую линию по основной окружности с нужным угловым шагом. Получаем точки эвольвентного профиля. Чем точнее хотим строить эвольвенту, тем меньший угловой шаг выбираем.

К сожалению, в большинстве программ автоматического проектирования (CAD) не предусмотрено построение эвольвенты. Поэтому эвольвенту строим по точкам либо прямыми, либо дугами, либо сплайнами. При построении эвольвента заканчивается на основной окружности. Оставшуюся часть зуба до впадины можно построить дугой того же радиуса, который получается на трех последних точках. Для 3D печати я рисовал эвольвенту сплайнами. Для лазерной резки металла мне пришлось рисовать эвольвенту дугами. Для лазера нужно создать файл в формате dwg или dxf (для некоторых, почему-то, только dxf). «Понимает» лазер только прямые, дуги и окружности, сплайны не понимает. На лазере можно сделать только прямозубые шестерни.

При построении эвольвента заканчивается на основной окружности. Оставшуюся часть зуба до впадины можно построить дугой того же радиуса, который получается на трех последних точках. Для 3D печати я рисовал эвольвенту сплайнами. Для лазерной резки металла мне пришлось рисовать эвольвенту дугами. Для лазера нужно создать файл в формате dwg или dxf (для некоторых, почему-то, только dxf). «Понимает» лазер только прямые, дуги и окружности, сплайны не понимает. На лазере можно сделать только прямозубые шестерни.

6 шаг:

Делим окружность на такое количество частей, которое в 4 раза больше количества зубьев шестерни. Эвольвенту отзеркаливаем относительно оси зуба и копируем с поворотом нужное количество раз.

Чтобы получить шестерню в объеме, то задаем толщину и получаем прямозубую цилиндрическую шестерню:

Если нужна косозубая шестерня, то вводим наклон зубьев и получаем:

Для получения шевронной шестерни, нужно отзеркалить косозубую шестерню относительно нужной торцевой поверхности:

Как смоделировать коническую шестерню, придумайте сами. 🙂

🙂

К вопросу о точности шестеренок. Те шестеренки, которые я распечатал на 3D принтере, сначала вращались, издавая легкое поскрипывание. Прошло некоторое время, и звук прекратился. Шестеренки «притерлись». 🙂

После модернизации принтера, шестеренки не печатал. Возможно, сейчас они напечатаются более точно, и не будут скрипеть.

Для вакуумной машины смоделировал пару – «шестерня-рейка». Их вырезали на лазере:

Рейка будет перемещать прижимную рамку с материалом (листовой АБС) из области нагрева в область вакуумного формования. Рейка и шестерня еще не испытывались. Возможно, придется «дорабатывать напильником». На рейке и шестерне видны «волны» от лазера – слишком толстый металл. Они то и могут заклинить. А, может, разработается. 🙂 Время покажет!

Зубчатая передача: как рассчитать длину рейки

Реечно-зубчатая передача — специальный механизм, преобразующий тип движения из вращательного в поступательное или наоборот при помощи зубчатого зацепления.

Производство зубчатых реек

Для производства используются легированные и конструкционные стали, а также сталь марок 35, 45, 50. Стандартная максимальная длина готового изделия — 3000 мм. При необходимости удлинения части стыкуются, что позволяет формировать системы с неограниченной длиной хода. Нарезка профиля зубьев производится с высокой точностью, что обеспечивает минимальное трение и высокие показатели КПД.

Основные виды реек:

• прямозубая;

• косозубая.

Прямозубые передачи менее чувствительны к загрязнению, успешно используются в условиях высоких температур, а также сильной запыленности.

Модули, параметры зубчатых реек, расчеты

Длина рейки не ограничена, это дополнительное преимущество передачи. Система наращивается до необходимой, что не влияет на работоспособность редуктора. В местах соединения должен сохраняться модуль.

Модуль зубчатой рейки — универсальная характеристика, определяющая параметры конструкции. Обозначается как m1, m2, m5 и т.д. Модули стандартизированы и представлены в таблице с технической информацией.

| Модуль M, мм | hp, мм | he x S, мм |

L, мм |

|||||||

| 500 | 1000 | 2000 | 3000 | |||||||

| код | Вес, кг | код | Вес, кг | код | Вес, кг | код | Вес, кг | |||

| 1 | 14 | 15 x 15 | CR26050 | 0,82 | CR26100 | 1,50 | CR26200 | 3,10 | CR26300 | 4,90 |

| 1,5 | 15,5 | 17 x 17 | CR27050 | 1,00 | CR27100 | 2,00 | CR27200 | 4,00 | CR27300 | 6,10 |

| 2 | 18 | 20 x 20 | CR28050 | 1,40 | CR28100 | 2,70 | CR28200 | 5,40 | CR28300 | 8,40 |

| 2,5 | 22,5 | 25 x 25 | CR29050 | 2,10 |

CR29100 |

4,30 | CR29200 | 8,60 | CR29300 | 11,90 |

| 3 | 27 | 30 x 30 | CR30050 | 3,10 | CR30100 | 6,30 | CR30200 | 12,50 | CR30300 | 18,60 |

| 4 | 18 | 22 x 22 | CR37050 | 1,40 | CR37100 | 3,25 | CR37200 | 6,80 |

|

|

| 4 | 21 | 25 x 25 | CR36050 | 1,80 | CR36100 | 3,65 | CR36200 | 7,30 | CR36300 | 10,90 |

| 4 | 26 | 30 x 30 | CR33050 | 3,05 | CR33100 | 6,00 | CR33200 | 11,90 | CR33300 | 18,10 |

| 4 | 36 | 40 x 40 | CR31050 | 5,50 | CR31100 | 11,10 | CR31200 | 22,00 | CR31300 | 31,30 |

| 5 | 45 | 50 x 50 | CR32050 | 8,30 | CR32100 | 17,50 | CR32200 | 34,60 | ||

| 6 | 54 | 60 x 60 | CR34050 | 12,65 | CR34100 | 25,00 | CR34200 | 51,00 | CR34300 | 45,30 |

| 8 | 72 | 80 x 80 | CR39050 | 22,40 | CR39100 | 45,00 | CR39200 | 90,00 | ||

| Модуль M, мм | Шаг зубьев, мм | S, мм |

|---|---|---|

| 1 | 3,1416 | 0,5 |

| 1,5 | 4,7124 | 0,6 |

| 2 | 6,28320 | 0,6 |

| 2,5 | 7,8540 | 0,7 |

| 3 | 9,4248 | 0,8 |

| 4 | 12,5664 | 0,8 |

| 5 | 15,7080 | 1,0 |

| 6 | 18,8496 | 1,0 |

| 8 | 25,1328 | 1,0 |

Для расчета размеров коэффициенты элементов механизма умножаются на модуль. Основной размерный параметр — расстояние / шаг между зубьями. Модуль зуба зубчатой рейки — условная величина в мм, используется для расчета других параметров.

Основной размерный параметр — расстояние / шаг между зубьями. Модуль зуба зубчатой рейки — условная величина в мм, используется для расчета других параметров.

! Подбор пары рейка-шестерня осуществляется по принципу: для нагруженных передач нужен модуль от 1,5 и выше, для высокоскоростных и ненагруженных — 1 или меньше.

Преимущества зубчатых передач

Широкое применение обусловлено достоинствами реечно-зубчатых передач:

• надежность зубчатой рейки;

• КПД механизма — 0,94–0,97;

• простой монтаж;

• ремонтопригодность;

• доступная стоимость.

Заказ прямозубых реек, покупка, доставка

Производитель зубчатых реек компания Техникс предлагает купить прямозубые зубчатые рейки и шестерни по низким ценам. В каталоге интернет-магазина TECHNIX представлена продукция любых размеров: 15×15, 30х8, 30×30, 50×50, 80×80.

Заказать рейку зубчатую просто: добавьте в корзину выбранный товар и заполните форму онлайн-заказа вашей покупки. Доставка продукции — Санкт-Петербург, Москва и Московская область, все регионы России. Есть вопросы — отправьте сообщение или закажите обратный звонок. Специалист компании перезвонит, проконсультирует, поможет подобрать продукцию с необходимыми параметрами по выгодной цене.

Вернуться к списку

Как заменить неисправную шестерню? – Блог igus

3D-печать

Никлас Ойтебах | 26. Март 2020

На шестерне ломается зуб, и этого достаточно, чтобы машина остановилась. К сожалению, документация утеряна, а запасные части производитель больше не поставляет и, возможно, даже прекратил свою деятельность. Что теперь? Шестерня должна быть заменена, и никаких зацепок, кроме сломанного компонента, нет. И даже если вам известны параметры шестерни, нужной шестерни нет среди обычных подозреваемых в ассортименте или требуется доработка, прежде чем она подойдет.

Конфигуратор зубчатых колес и служба 3D-печати igus

Простое решение — служба 3D-печати igus. Индивидуальные зубчатые колеса могут быть изготовлены из износостойкого полимера без минимального заказа, быстро и экономично. Вам даже не нужна система САПР для проектирования, так как igus бесплатно предоставляет конфигуратор редуктора.

Благодаря специальному порошку для лазерного спекания iglidur и форме зуба, оптимизированной в этом процессе, зубчатые колеса службы 3D-печати igus не уступают или даже лучше, чем зубчатые колеса, изготовленные методом фрезерования или литья под давлением из широко используемых зубчатых материалов. Откуда нам знать? Из-за обширных испытаний в испытательной лаборатории igus и калькулятора срока службы на основе данных, которые они возвращают. Калькулятор достоверно определяет срок службы печатных шестерен.

Настройка шестерни с использованием всего нескольких параметров

Звучит просто, но как мне получить шестеренку, напечатанную на 3D-принтере?

Конфигуратор зубчатых колес igus позволяет сконфигурировать модель зубчатого колеса с эвольвентной геометрией правильной формы и закругленным основанием зуба. Многие программы САПР значительно упрощают процесс, что может привести к неравномерной работе и преждевременному износу или выходу из строя шестерни.

Многие программы САПР значительно упрощают процесс, что может привести к неравномерной работе и преждевременному износу или выходу из строя шестерни.

В конфигураторе есть несколько вариантов воссоздания существующей шестерни. Например, для передачи крутящего момента могут быть выбраны различные формы вала, а также могут быть созданы одинарные или двойные шестерни.

Можно использовать номер зуба и модуль шестерни или диаметр головки (внешний диаметр шестерни).

Эти важные параметры должны быть определены в дополнение к другим размерам шестерни (остальные можно легко измерить штангенциркулем), чтобы предоставить конфигуратору необходимые данные.

Совет: служба 3D-печати igus работает с точностью ± 0,1 мм. Сверло с номинальным диаметром 10 мм, например, может иметь диаметр 10,1 мм, но может быть и 9 мм.0,9 мм. Поэтому, если шестерня должна легко входить в зацепление и вращаться, может быть целесообразно указать в конфигураторе отверстие для сверления диаметром 10,05 или 10,1 мм. В качестве альтернативы служба 3D-печати igus может выполнить доработку и расширение отверстий. (Пожалуйста, предоставьте эту информацию при заказе.)

В качестве альтернативы служба 3D-печати igus может выполнить доработку и расширение отверстий. (Пожалуйста, предоставьте эту информацию при заказе.)

Определение параметров зубчатого колеса

Определение модуля зубчатого колеса

Наиболее важной цифрой для прямозубых цилиндрических зубчатых колес является модуль зубчатого колеса (м), который указывается в миллиметрах. Модуль описывает шаг шестерни, «скорректированный» на π. Шестерни с одним и тем же модулем можно использовать вместе. Внешний диаметр делительной окружности (d) можно рассчитать по модулю (м) и количеству зубьев (n): d = m*n. Это эффективный радиус зубчатого колеса – окружности внешнего делителя рассматриваемой пары зубчатых колес соприкасаются по касательной и служат основой для расчета выходной мощности редуктора.

Поскольку большинство параметров шестерни можно рассчитать на основе модуля, очень полезно знать модуль. К сожалению, внешний диаметр делительной окружности и модуль нельзя определить напрямую с помощью штангенциркуля.

Внешний диаметр делительной окружности можно приблизительно определить, вставив два штифта в противоположные точки зубьев шестерни и используя штангенциркуль для измерения расстояния между двумя штифтами. . Из этого значения следует вычесть один диаметр штифта. Но это значение верно только в том случае, если используются штыри с правильными для модуля диаметрами (а модуль – это то, что нужно определить, поэтому мы не знаем, что это такое). Эта техника усложняется, если имеется нечетное количество зубов, поскольку в этом случае штифты не могут быть вставлены прямо напротив друг друга.

Источник изображения: Дирк Грефе в Википедии, лицензия CC BY 3.0 Другим вариантом определения модуля зубчатого колеса является расчет на основе измерения базовой касательной длины. Чтобы использовать этот метод, дважды измерьте длину, как показано на рисунке, для разного количества зубов. Важно, чтобы каждое измерение проводилось в области боковых поверхностей зуба (эвольвент), а не на краях вершин зуба или корня зуба. Тогда модуль передачи можно измерить следующим образом: m = ( 1 − 2)/( ∗ ∗( 1 − 2)). 1 и 2 — номера зубьев, по которым измерялась длина, а 1 и 2 — соответствующие длины. угол зацепления (параметр конструкции зуба – обычно 20°).

Тогда модуль передачи можно измерить следующим образом: m = ( 1 − 2)/( ∗ ∗( 1 − 2)). 1 и 2 — номера зубьев, по которым измерялась длина, а 1 и 2 — соответствующие длины. угол зацепления (параметр конструкции зуба – обычно 20°).

Полезно знать, что модуль в предпочтительных рядах стандартизирован (DIN 780). Шестерни машинного производства обычно проектируются в соответствии с найденными там значениями. Это означает, что это хороший знак, если определенное значение отображается в таблице, и наоборот.

Определение зубчатого модуля на основе диаметра наконечника

Измерение диаметра наконечника проще и может помочь вам быстрее достичь цели. Диаметр наконечника — это внешний диаметр шестерни. Конфигуратор зубчатых колес использует количество зубьев и диаметр вершины для расчета модуля зубчатого колеса.

При вводе других размеров шестерни в конфигураторе есть все, что нужно.

Примечание: конфигуратор может рассчитать номер модуля редуктора, который не находится в предпочтительной строке. Хотя шестерню можно без проблем распечатать на 3D-принтере и, вероятно, она будет работать в приложении, было бы неплохо разобраться в причинах несоответствия.

Хотя шестерню можно без проблем распечатать на 3D-принтере и, вероятно, она будет работать в приложении, было бы неплохо разобраться в причинах несоответствия.

Такой инцидент часто происходит из-за неточных измерений. Если, например, диаметр наконечника используется для расчета значения m = 1,96, рассматриваемая шестерня, вероятно, имеет модуль 2 мм.

Кроме того, в отдельных случаях возможно изменение профиля геометрии зуба. Однако на данный момент конфигуратор передач не может учесть такое переключение. Это также может вызвать небольшие отклонения в расчете модуля и, следовательно, в размере зуба.

Скачать 3D-модель

На данный момент сконфигурированную 3D-модель можно бесплатно скачать для дальнейшего использования без регистрации. Формат STEP необходим для запросов и заказов компонентов в службе 3D-печати igus. Вы также можете использовать его, если хотите использовать модель для дополнительных настроек в вашей системе САПР.

Вы также можете скачать модель в формате STL, если хотите, например, напечатать механизм на собственном 3D-принтере.

Выбор материала и заказ зубчатого колеса

Спекаемый материал iglidur I3 подходит для прямозубых цилиндрических зубчатых колес – наши испытания на срок службы показали, что он прослужит дольше, чем зубчатые колеса из полиоксиметилена, изготовленные фрезерованием или литьем под давлением.

Как можно объяснить эту производительность? В отличие от многих стандартных зубчатых передач и материалов для 3D-печати, материал для 3D-печати iglidur содержит твердые смазочные материалы, повышающие его износостойкость и упругость. Учитывая относительное движение между двумя шестернями, в которых отдельные зубья катятся друг мимо друга под большим давлением, эта прочность зуба является преимуществом, снижая коэффициент трения и износ зуба. Впрочем, червячные передачи являются исключением из этого правила, так как движение их боковых сторон относительно друг друга является скользящим движением. Для этого типа зубчатых колес лучшим выбором является материал для лазерного спекания iglidur I6.

Только что созданная STEP-модель может быть загружена в нашу службу 3D-печати на следующем этапе и выбран правильный материал; заявление о цене и времени доставки будет сформировано немедленно. Здесь вы можете заказать напрямую или отправить запрос. Через два-три рабочих дня вы получите индивидуальное, готовое к установке оборудование и сможете возобновить работу.

Расчет срока службы

Если вы хотите убедиться, что сконфигурированный вами редуктор сможет справиться с существующим или планируемым применением, вы можете воспользоваться калькулятором срока службы редуктора: введите параметры применения и получите достоверную информацию об ожидаемом срок службы шестерни. Калькулятор срока службы использует данные многих миллионов циклов испытаний в испытательной лаборатории igus в качестве основы для своего прогноза.

Наша бесплатная брошюра по снаряжению (PDF) содержит дополнительную информацию, инструкции и результаты испытаний.

Вы уже проголосовали!

Расчет количества зубьев по передаточным числам | Gears

Определение количества зубьев по передаточным числам | Шестерни | GrabCAD GroupsОпределение количества зубьев по передаточным числам | Шестерни | Группы GrabCADУзнайте о платформе GrabCAD

Познакомьтесь с GrabCAD как открытой программной платформой для аддитивного производства

Посетите нашу новую домашнюю страницу

Сделано Симурв 9 марта, 2018 г.

Определение количества зубьев по передаточным числам

Йоханн Пантаки

22 апреля 2019 г. 13:50

Александр Килиан

23 апреля 2019 г.

Йоханн Пантаки

23 апреля 2019 г.

Александр Килиан Не могли бы вы показать уравнения 4.85 и 4.89.4.89 для меня не имеет смысла…

Александр Килиан

23 апреля 2019 г.

Йоханн Пантаки

23 апреля 2019 г.

Александр Килиан Ах, хорошо, они просто предполагают, что модуль для постоянной передачи и одинарной ступени передачи в коробке передач одинаковы. Что неверно…

Александр Килиан

23 апреля 2019 г.

Йоханн Пантаки Привет, Алекс, теперь я понимаю, что ты имеешь в виду о модулях. Это не должно быть правильным, если они только что приняли постоянный модуль. Однако…

Йоханн Пантаки

23 апреля 2019 г.

Александр Килиан Расчет действительно прост, он просто не полностью объяснен. Передаточное число для (например) шестерни 1 определено как 4.

Соотношение 4 равно spl…

Передаточное число для (например) шестерни 1 определено как 4.

Соотношение 4 равно spl…

Александр Килиан

24 апреля 2019 г.

Йоханн Пантаки Привет, Алекс, я прочитал то, что ты мне прислал, и у меня есть еще несколько вопросов, так как я все еще в замешательстве.

Если мы знаем передаточное отношение к b…

Йоханн Пантаки

24 апреля 2019 г.

Александр Килиан Привет,

Да, комбинаций бесконечное множество. Вы должны распределить передаточное отношение так, как вас устраивает, возможно, глядя на снаряжение…

Александр Килиан

24 апреля 2019 г.

Йоханн Пантаки Привет, Алекс, я наконец понял, что происходит. Вы были правы, математика очень проста, однако, если ее не объяснить должным образом, она просто…

Йоханн Пантаки

24 апреля 2019 г.

Александр Килиан Привет Йоханн, Здесь я должен исправить некоторые факты из вашего сообщения. Во-первых, вам не нужно смотреть на отдельные коэффициенты других ге. ..

..

Александр Килиан

24 апреля 2019 г.

Йоханн Пантаки Привет, Алекс, я сделал еще один калькулятор в Excel, чтобы рассчитать значение K для преобразования передаточных чисел в количество зубьев. Однако я просто …

Йоханн Пантаки

24 апреля 2019 г.

Александр Килиан Вы по-прежнему используете общие передаточные числа — теперь вы рассчитываете передаточные числа редуктора, которые не содержат дифференциального передаточного числа. Обратите внимание, что вы только…

Александр Килиан

25 апреля 2019 г.

Йоханн Пантаки Привет Алекс, Как мне рассчитать остальные, если у меня есть константа? Я думал, что мне придется делать одновременные уравнения, но у меня будет 4 разных…

Йоханн Пантаки

25 апреля 2019 г.

Александр Килиан Привет, Йоханн, я сам пытался использовать этот метод расчета, и должен сказать… Это довольно дерьмово 😀 Было приятно узнать новый способ расчета.