Нержавеющие сплавы и стали – Нержавеющие стали и сплавы

alexxlab | 15.08.2019 | 0 | Разное

Нержавеющие сплавы и стали. Open Library

Нержавеющие сплавы и стали. Open Library – открытая библиотека учебной информацииНержавеющие стали и сплавы – Справочник химика 21

из “Коррозионная стойкость нержавеющих сталей, сплавов и чистых металлов Издание 4”

Нержавеющими сталями обычно называют коррозионностойкие сплавы на основе железа и хрома, содержащие углерод, а в некоторых случаях и другие легирующие элементы никель, молибден, марганец, медь, титан и т. д. [c.108] Обычно нержавеющие стали содержат (главным образом в твердом растворе с железом) не менее 12—13 % хрома. [c.108] Важнейшими структурными составляющими нержавеющих сталей являются твердые растворы, содержащие железо, хром, углерод и другие элементы и обладающие пространственной решеткой а-железа (феррит) твердые растворы, содержащие железо, хром, углерод и другие элементы, имеющие пространственную решетку у-железа (аустенит) продукты частичного или полного распада твердых растворов, сложные хромсодержащие карбиды, неметаллические включения и др. [c.108] К элементам, способствующим образованию с железом твердого раствора феррита (а-раствора), помимо хрома, относятся молибден, титан, ниобий, кремний, алюминий и др. [c.108] К элементам, добавляемым к железу для увеличения области твердого раствора аустенита ( -раствор), относятся никель, марганец, кобальт, которые образуют с железом ряд непрерывных твердых растворов. Углерод, азот, медь также являются аустенитообра-зукяцими элементами, однако они ограничивают область твердого у-раствора вследствие выделения избыточной фазы. [c.108] Свойства элементов расширять у-область или сужать ее используются в практике для получения сплавов с определенными свойствами. Добавляя к сплаву железо — углерод аустенитообразующие элементы, можно расширить у-область и сохранить ее при комнатной температуре. Ценные свойства аустенита заключаются в высокой пластичности и хорошей свариваемости. Кроме того, аустенит немагнитен. [c.109] Добавляя к сплаву железо — углерод ферритообразующие элементы, которые замыкают у-область, можно в зависимости от количества этих элементов получить промежуточные структуры — начиная от мартенсита и кончая ферритом. Таким образом, нержавеющие стали, применяемые в технике, обладают слpellete.ru

Виды нержавеющих сталей – Орнамита

В зависимости от основных свойств стали и сплавы подразделяют на группы:

- Коррозионно-стойкие (нержавеющие) стали и сплавы, обладающие стойкостью против электрохимической и химической коррозии (атмосферной, почвенной, щелочной, кислотной, солевой), межкристаллитной коррозии, коррозии под напряжением и др.;

- Жаростойкие (окалиностойкие) стали и сплавы, обладающие стойкостью против химического разрушения поверхности в газовых средах при температурах выше 550°С, работающие в ненагруженном или слабонагруженном состоянии;

- Жаропрочные стали и сплавы, способные работать в нагруженном состоянии при высоких температурах в течение определенного времени и обладающие при этом достаточной жаростойкостью.

2. Практическое применение высоколегированных сталей

2.1. Примерное назначение марок коррозионностойких сталей и сплавов I группы

2.2. Примерное назначение жаростойких сталей и сплавов II группы

2.3. Примерное назначение жаропрочных сталей и сплавов III группы

Международные аналоги коррозионно-стойких и жаропрочных сталейКоррозионно-стойкие стали

Жаропрочные стали

|

Источник: ГОСТ 5632-72

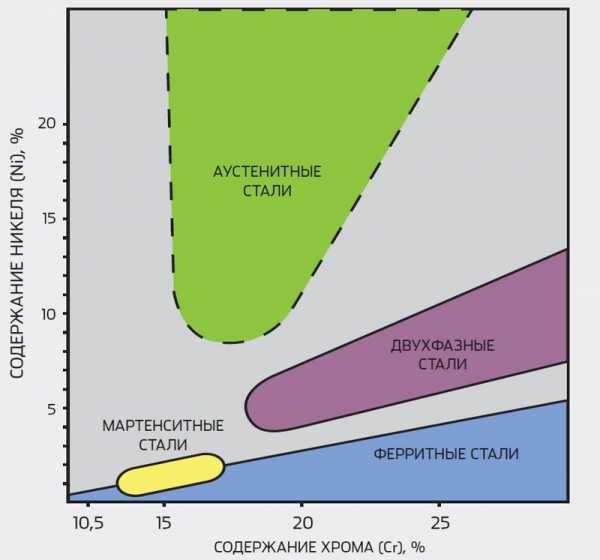

В зависимости от структуры стали подразделяют на классы:

1. АУСТЕНИТНАЯ СТАЛЬ — является наиболее широко распространенным типом нержавеющей стали. Содержание никеля в такой стали составляет не менее 7%, что придает ей пластичность, широкий спектр температурных режимов, немагнитные свойства, хорошая пригодность к сварке, лучшая сопротивляемость коррозии.

*Аустенит — высокотемпературная гранецентрированная модификация железа и его сплавов.

Аустенит — твёрдый раствор легирующих элементов в -железе. В чистом железе существует в интервале температур 910—1401°C; в углеродистых сталях аустенит существует при температурах не ниже 723°C. Фаза названа в честь сэра Уильяма Чандлера Робертс-Остина.

В легированных сталях аустенит может существовать и при гораздо более низких температурах. Такие элементы, как никель стабилизируют аустенитную фазу. Нержавеющие стали, такие как 08Х18Н10Т или AISI 304, AISI 316 и т.д. относятся к аустенитному классу. Присутствие никеля в количестве 8—10% приводит к тому, что аустенитная фаза сохраняется и при комнатной температуре.

Аустенитные стали:

03Х18Н11 (AISI-304L)

03-08Х18Н10 (AISI-304: AISI-304L)

08Х18Н10Т (AISI-321)

12Х18Н10Т (AISI-321)

10Х17Н13М2Т (AISI-316Ti)

10Х17Н13М2 (AISI-316)

10(20)Х23Н18 (AISI-310: AISI-310S)

2. ФЕРРИТНАЯ СТАЛЬ отличается хорошей сопротивляемостью коррозии. Наиболее распространенными видами такой стали являются сплавы с содержанием хрома 12% и 17%. Сплавы с содержанием хрома около 12% используются в основном в строительстве, а стали, содержащие около 17% хрома, используются в домашнем хозяйстве, бойлерах, стиральных машинах и комнатных декоративных элементах.

*Феррит (лат. ferrum — железо), фазовая составляющая сплавов железа, представляющая собой твёрдый раствор углерода и легирующих элементов в α-железе (α-феррит). Имеет объемноцентированную кубическую кристаллическую решётку. Легирование феррита в большинстве случаев приводит к его упрочнению. Нелегированный феррит относительно мягок, пластичен, сильно ферромагнитен до 768–770 °С.

Ферритные стали:

12Х17 (AISI-430)

08Х13 (AISI-409: AISI-409L)

08Х17Т (AISI-439 или AISI-430Ti)

3. МАРТЕНСИТНАЯ СТАЛЬ содержит в основном от 11% до 13% хрома. Прочная, жесткая, средняя сопротивляемость коррозии. Эта сталь используется в основном для производства турбин и клинков.

*Мартенсит — микроструктура игольчатого вида, наблюдаемая в закалённых металлических сплавах и чистых металлах, которым свойствен полиморфизм.

Мартенсит — основная структурная составляющая закалённой стали; представляет собой пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как и исходного аустенита. Мартенситной структуре соответствует наиболее высокая твёрдость стали. С превращением мартенсита при нагреве и охлаждении связан эффект памяти металлов и сплавов. Назван в честь немецкого металловеда Адольфа Мартенса.

Мартенситные стали:

20Х13 (AISI-420)

30Х13 (AISI-420)

40Х13 (AISI-420)

4. ДУПЛЕКСНАЯ СТАЛЬ имеет обе ферритную и аустенитную структуру кристаллической решетки – отсюда ее название «дуплексная нержавеющая сталь». Эта сталь имеет некоторое содержание никеля, что частично обуславливает ее аустенитную структуру. Дуплексная структура предоставляет одновременно прочность и гибкость. Дуплексные стали чаще всего используются в нефтехимической, целлюлозно-бумажной промышленностях и судостроительстве.

Дуплексные стали:

AISI-329

По составу нержавеющие стали распределяются на следующие основные группы:

• хромистые сплавы с повышенным содержанием хрома – от 16% до 20%;

• хромоникелевые сплавы – самые практичные и популярные виды нержавейки;

• хромоникельмолибденовые сплавы;

• хромовольфрамовые сплавы – довольно редкие виды нержавейки для решения узкоспециализированных задач.

Соответственно содержанию тех или иных компонентов формируются потребительские свойства легированной стали и цена на нержавеющий металлопрокат. В настоящее время практикуется широкая линейка технологий термической и химической обработки нержавеющей стали, что позволяет придавать конечным изделиям особые прочностные и антикоррозийные характеристики.

ornamita.ru

Нержавеющая сталь: марки, характеристика, виды, изобретение

Нержавеющая сталь, или как её называют в народе, нержавейка – это сплавы на основе железа с разными легирующими добавками: углеродом, хромом, никелем, титаном, ниобием и т.д. – производимые в соответствии с ГОСТ 5632-72. Каждый из этих элементов придаёт, усиливает или, наоборот, уменьшает определенные физико-механические свойства сплава: твердость, пластичность, прочность, магнитность, склонность к межкристаллитной коррозии и т.д. Основным же преимуществом и важнейшим качеством нержавеющей стали является её способность сопротивляться коррозии, чем нержавейка по праву обязана хрому.

Состав любого нержавеющего сплава отличается повышенным содержанием хрома: чем больше хрома, тем сильнее “нержавеющие” качества сплава. Поэтому количество хрома в нержавеющей стали всегда составляет не менее 10,5%. В чем же уникальность хрома? В особенности его реакции с кислородом! В присутствии кислорода на поверхности изделия из нержавейки образуется тонкий слой нерастворимого оксида хрома. В этой оксидной плёнке и кроется весь секрет “суперспособности” нержавеющей стали сопротивляться коррозии даже в сильно агрессивных средах при повышенных температурах. Оксидный слой делает нержавеющий сплав, по сути, инертным: он предотвращает возможность элементам сплава вступать в химическую реакцию со средой, в том числе, окисляться. А при повреждении поверхности изделия плёнка снова восстанавливается путём реакции хрома с кислородом, содержащимся в окружающей среде. Так что, хоть вечный двигатель пока что и не изобрели, но материал для него уже есть – и это нержавеющая сталь.

В свою очередь, добавление никеля, например, придаёт сплаву не менее ценные качества: дополнительную пластичность, сохранение вязкости при низких температурах, повышенные жаропрочные свойства, улучшает качество свариваемости, снижает скорость распространения точечной и контактной коррозии.

Что немаловажно, обретя исключительные антикоррозийные свойства, нержавеющая сталь сохранила и другие ценные качества, характерные для сталей. Она прочна, но при этом пластична и хорошо поддаётся обработке: резке, сварке, прокату, растяжению, сгибанию и т.д. Поэтому из нержавейки делают разные виды нержавеющего металлопроката.

По сравнению с чёрными сталями цена нержавеющей стали выше, но если учесть её качество и больший срок эксплуатации, использование этого материала полностью экономически оправдано.

ИСТОРИЯ ИЗОБРЕТЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ

Сейчас в мире существует множество марок и форм проката из нержавеющей стали под разные сферы применения, но когда-то мир не знал этого, ставшего теперь незаменимым, материала.

Здесь мы приведем лишь краткую историческую сводку и опишем события, предшествовавшие мировой известности коррозионностойкой стали. Тем же, кто особо интересуется данным вопросом, предлагаем прочитать полную версию истории изобретения нержавеющей стали, включающую все даты, фамилии и фотографии ученых, внесших свой вклад в этот процесс.

Итак, нержавейка, так прочно вошедшая в нашу повседневную жизнь, была открыта миру в 1913 году. Произошло это благодаря талантливому английскому металлургу Гарри Бреарли. Это было время, когда Европа активно готовилась к Первой Мировой Войне, поэтому Англия, как и другие страны, значительно увеличила объемы производства военного вооружения. Но военные столкнулись с проблемой: внутренняя поверхность стволов быстро изнашивалась в результате механических воздействий при высоких температурах.

Чтобы решить проблему эрозии и повысить механическую устойчивость стальных оружейных стволов в условиях высоких температур, металлург начал рассматривать варианты введения в состав стали хрома, который, как уже было известно на тот момент, повышает уровень температуры плавления сплава. Далее при проведении металлографического исследования полученных экспериментальных образцов Бреарли подверг их травлению, использовав спиртовой раствор азотной кислоты, обычно применяемый для проявления микроструктуры углеродистых чёрных сталей. При этом металлург с удивлением для себя обнаружил, что полученная им сталь оказалась устойчивой к воздействию агрессивной химической среды – она не ржавела и не покрывалась пятнами. Так и были открыты антикоррозионные свойства сплава с повышенным содержанием хрома, который теперь мы называем нержавеющей сталью.

Таким образом нержавеющая сталь, как это нередко происходит в истории, была изобретена Гарри Бреарли случайно: ученый не ставил перед собой цель найти сплав, устойчивый к коррозии – разрушению в результате химического взаимодействия с окружающей средой.

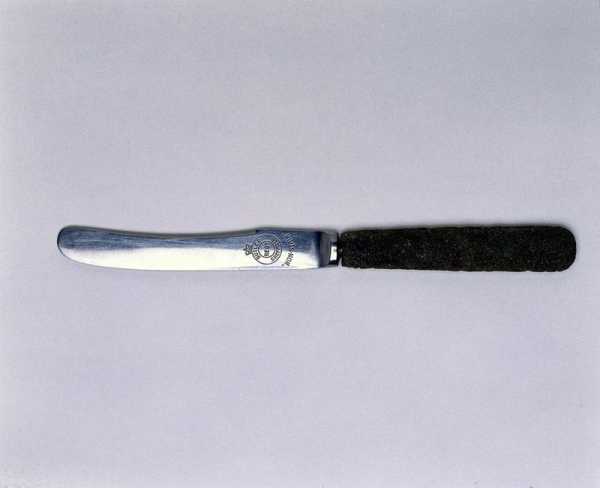

В 1914 году из заготовок нового вида стали были отлиты первые столовые ножи, после чего в газетах появились сообщения о нержавеющей стали. Металлурги по заслугам оценили перспективы использования этого материала, и началось промышленное производство нержавейки.

В дальнейшем, благодаря своим качествам изобретённый сплав начал применяться везде, где важна устойчивость металла к окислению. Сейчас различные марки нержавеющей стали применяются в таких массовых сферах как пищевая промышленность, для изготовления столовых приборов и другой посуды, приспособлений для приготовления и хранения продуктов питания, в стоматологии и вообще медицине, в городском водоснабжении, в химическом машиностроении, авиации, судостроении, из нержавейки плетут сетки и канаты, делают пружины, гвозди и шурупы, бытовые предметы, канцелярские принадлежности, режущий инструмент, сварную аппаратуру и многое другое. Как мы видим, нержавейка прочно вошла в нашу жизнь, и теперь трудно представить, что когда-то в мире и вовсе не существовала столь распространенная сейчас сталь.

ВИДЫ НЕРЖАВЕЮЩЕГО МЕТАЛЛОПРОКАТА

Нержавеющий металлопрокат выпускается из различных марок нержавеющей стали в виде продукции следующих форм:

лист;

полоса;

лента;

круг;

круг калиброванный;

квадрат;

квадрат калиброванный;

шестигранник;

шестигранник калиброванный;

труба;

труба капиллярная;

труба профильная;

уголок;

проволока нержавеющая;

электроды;

швеллер;

сетка;

порошок.

Поверхность готовых изделий нержавеющего металлопроката может быть:

ВИДЫ НЕРЖАВЕЮЩЕЙ СТАЛИ

Прежде, чем говорить о марках нержавеющей стали, давайте разберемся в её видах.

По типу антикоррозионного свойства вся нержавейка делится на три большие группы стали:

Коррозионностойкая – отличается стойкостью к коррозии в нормальных условиях;

Жаростойкая – стойкость к коррозии при высоких температурах в агрессивной среде;

Жаропрочная – обладает повышенной механической прочностью при высоких температурах.

В зависимости от своего химического состава нержавеющие стали делятся на:

Хромистые;

Хромоникелевые;

Хромомарганцевоникелевые.

По строению кристаллической решетки выделяют стали:

Мартенситную и мартенсито-ферритную нержавеющую сталь;

Ферритную;

Аустенитную;

Аустенито-ферритную и аустенито-мартенситную.

МАРКИ НЕРЖАВЕЮЩЕЙ СТАЛИ

Современная сталелитейная промышленность предоставляет широкий спектр марок нержавеющей стали, способный полностью удовлетворить различные отрасли производства.

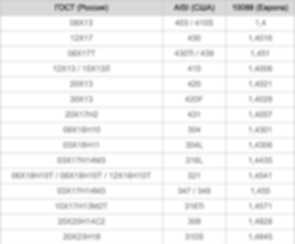

Сравнительная таблица основных марок нержавеющей стали по ГОСТу, AISI и Европейскому стандарту:

КАК КУПИТЬ НЕРЖАВЕЮЩУЮ СТАЛЬ

Компания АНСплав занимается оптовой и розничной продажей нержавеющего металлопроката из различных марок нержавеющей стали. Купить нержавейку у нас очень просто – достаточно позвонить нам, написать на электронную почту или оставить заявку on-line на сайте. При этом вы сразу узнаете реальную цену нержавейки и сроки, в которые можно поставить необходимую вам продукцию из нержавеющей стали.

www.ansplav.ru

Нержавеющая сталь | Журнал Популярная Механика

Сто лет назад мир услышал о замечательном материале, который чрезвычайно широко применяется в самых различных областях нашей жизни, — нержавеющей стали.

О технологических новинках публика часто узнает из средств массовой информации, однако такие сообщения обычно не опираются на дипломатические источники. 31 января 1915 года это правило было нарушено. Газета New York Times опубликовала небольшую заметку, озаглавленную A Non-Rusting Steel. В газетном сообщении говорилось, что компания из британского города Шеффилда выпустила на рынок новый вид стали, «которая не поддается коррозии, не тускнеет и не покрывается пятнами». Производитель утверждал, что она чрезвычайно подходит для изготовления столовых приборов, поскольку изделия из нее хорошо моются и не теряют блеска при контакте даже с самой кислой пищей. В качестве источника информации был назван американский консул в Шеффилде Джон Сэвидж. Вот так, без большого шума и с изрядным запозданием, мир узнал об изобретении нержавеющей стали.

Типы нержавейки Нержавеющие стали различаются свойствами, составом и назначением, но в целом их можно разделить на несколько основных групп по кристаллической структуре: ферритные, аустенитные, мартенситные и двухфазные (ферритно-аустенитные). Ферритные нержавеющие — это хромистые (10−30% хрома) и низкоуглеродистые (менее 0,1%) стали. Они достаточно прочные, пластичные, относительно несложно обрабатываются и при этом дешевы, но не поддаются термической обработке (закаливанию). Мартенситные нержавеющие — это хромистые (10−17% хрома) стали, содержащие до 1% углерода. Они хорошо поддаются термообработке (закаливанию и отпуску), что придает изделиям из таких сталей высокую твердость (из них делают ножи, подшипники, режущие инструменты). Мартенситные стали сложнее в обработке и из-за более низкого содержания хрома менее стойки к коррозии, чем ферритные. Аустенитные нержавеющие стали — хромоникелевые. Они содержат 16−26% хрома и 6−12% никеля, а также углерод и молибден. По коррозионной стойкости превосходят ферритные и мартенситные стали и являются немагнитными. Высокую прочность получают при нагартовке (наклепе), при термообработке (закалке) их твердость уменьшается. Двухфазные стали сочетают различные свойства ферритных и аустенитных сталей.

Типы нержавейки Нержавеющие стали различаются свойствами, составом и назначением, но в целом их можно разделить на несколько основных групп по кристаллической структуре: ферритные, аустенитные, мартенситные и двухфазные (ферритно-аустенитные). Ферритные нержавеющие — это хромистые (10−30% хрома) и низкоуглеродистые (менее 0,1%) стали. Они достаточно прочные, пластичные, относительно несложно обрабатываются и при этом дешевы, но не поддаются термической обработке (закаливанию). Мартенситные нержавеющие — это хромистые (10−17% хрома) стали, содержащие до 1% углерода. Они хорошо поддаются термообработке (закаливанию и отпуску), что придает изделиям из таких сталей высокую твердость (из них делают ножи, подшипники, режущие инструменты). Мартенситные стали сложнее в обработке и из-за более низкого содержания хрома менее стойки к коррозии, чем ферритные. Аустенитные нержавеющие стали — хромоникелевые. Они содержат 16−26% хрома и 6−12% никеля, а также углерод и молибден. По коррозионной стойкости превосходят ферритные и мартенситные стали и являются немагнитными. Высокую прочность получают при нагартовке (наклепе), при термообработке (закалке) их твердость уменьшается. Двухфазные стали сочетают различные свойства ферритных и аустенитных сталей.

Предки нержавейки

Вообще-то такую сталь выпускали в Европе и США еще до шеффилдских металлургов. Обычная сталь, сплав железа и углерода, легко покрывается пленкой оксида железа — то есть ржавеет. К слову, именно это обстоятельство было одной из причин блестящего коммерческого успеха американского предпринимателя Кинга Кемпа Жиллетта, который придумал безопасную бритву. В 1903 году его фирма продала лишь 51 лезвие, в 1904-м — без малого 91 000, а к 1915 году общий объем продаж превысил 70 млн. Жиллеттовские лезвия, на которые шла нелегированная сталь из бессемеровских конвертеров, быстро ржавели и тупились и потому требовали частой замены. Любопытно, что рецепт борьбы с этой болезнью главного металла тогдашней индустрии был давно найден. В 1821 году французский геолог и горный инженер Пьер Бертье заметил, что сплавы железа с хромом обладают хорошей кислотоустойчивостью, и предложил делать из них кухонные и столовые ножи, вилки и ложки. Однако эта идея долго оставалась благим пожеланием, поскольку первые сплавы железа и хрома были очень хрупкими. Лишь в начале XX века были изобретены рецептуры сплавов железа, способные претендовать на титул нержавеющей стали. Среди их авторов был один из пионеров американского автомобилестроения Элвуд Хейнс, который собирался использовать свой сплав для изготовления металлорежущего инструмента. В 1912 году он подал заявку на соответствующий патент, который был получен лишь семью годами позже после длительных споров с Бюро патентов США.

Лезвия для станков Gillette делали из твердой углеродистой стали. Они были не слишком долговечны, поскольку легко ржавели от постоянного воздействия влаги.

Лезвия для станков Gillette делали из твердой углеродистой стали. Они были не слишком долговечны, поскольку легко ржавели от постоянного воздействия влаги.

Случайная находка

Но официальным родителем всем известной нержавейки стал человек, который ее вовсе не искал и создал лишь благодаря счастливому случаю. Этот жребий выпал на долю английского металлурга-самоучки Гарри Брирли, который в 1908 году возглавил небольшую лабораторию, учрежденную двумя шеффилдскими сталеплавильными компаниями. В 1913 году он проводил исследования стальных сплавов, которые предполагалось использовать для изготовления ружейных стволов. Научное металловедение пребывало тогда в зачаточном состоянии, поэтому Брирли действовал методом проб и ошибок, проверяя на прочность и жароустойчивость сплавы с разными присадками. Неудачные заготовки он попросту складывал в углу, и они там спокойно ржавели. Как-то он заметил, что отливка, извлеченная из электрической печи месяц назад, вовсе не выглядит ржавой, а блестит как новая. Этот сплав содержал 85,3% железа, 0,2% кремния, 0,44% марганца, 0,24% углерода и 12,8% хрома. Он-то и стал первым в мире образцом той стали, о которой позднее сообщила газета New York Times. Он был выплавлен в августе 1913 года.

А столовые ножи производства одной из компаний в Шеффилде, возможно, были не такими острыми, но зато хорошо сопротивлялись коррозии.

А столовые ножи производства одной из компаний в Шеффилде, возможно, были не такими острыми, но зато хорошо сопротивлялись коррозии.

Провал и успех

Брирли заинтересовался необычной отливкой и вскоре выяснил, что она хорошо сопротивляется действию азотной кислоты. Хоть в качестве оружейной стали новый сплав успеха и не принес, Брирли понял, что этот материал найдет множество других применений. Шеффилд с XVI столетия известен изделиями из металла, такими как ножи и столовые приборы, так что Брирли решил опробовать свой сплав в этом качестве. Однако двое местных фабрикантов, которым он отправил отливки, отнеслись к его предложению скептически. Они сочли, что ножи из новой стали требуют больших трудозатрат для изготовления и закалки. Металлургические компании, в том числе и та, в которой работал Брирли, тоже не горели энтузиазмом. Понятно, что и ножовщики, и производители металла опасались, что изделия из нержавеющей стали окажутся настолько долговечными, что рынок быстро насытится и спрос на них упадет. Поэтому вплоть до лета 1914 года все попытки Брирли убедить промышленников в перспективности нового сплава ни к чему путному не привели.

Но потом ему повезло. В середине лета судьба столкнула его со школьным товарищем Эрнестом Стюартом. Стюарт, сотрудник компании R.F. Mosley & Co, выпускавшей столовые приборы, поначалу вообще не поверил в реальность существования стали, которая неподвластна ржавчине, однако согласился в виде эксперимента изготовить из нее несколько ножей для сыра. Изделия получились отменными, однако Стюарт счел эту затею неудачной, поскольку его инструменты при изготовлении этих ножей быстро тупились. Но в конце концов Стюарт и Брирли все-таки подобрали режим нагрева, при котором сталь поддавалась обработке и не становилась хрупкой после охлаждения. В сентябре Стюарт сделал небольшую партию кухонных ножей, которые он раздал знакомым для тестирования с одним условием: он попросил вернуть их в случае появления на клинках ножей пятен или ржавчины. Но ни один нож так и не вернулся в его мастерскую, и вскоре шеффилдские фабриканты признали новую сталь.

Небесное железо Довольно часто можно встретить утверждение, что метеоритное железо не ржавеет. На самом деле это чистой воды миф. Железоникелевые метеориты имеют в своем составе около 10% никеля, но не содержат хрома, поэтому не обладают коррозионной стойкостью. В этом можно убедиться, посетив минералогический раздел какого-нибудь музея естественной истории. Присмотревшись к образцам железоникелевых метеоритов (скажем, Сихотэ-Алиньского, который часто встречается в таких экспозициях), можно увидеть многочисленные следы ржавчины. А вот образец железоникелевого метеорита, купленный в магазине минералогических сувениров, скорее всего, действительно не будет ржаветь. Причина — в «предпродажной подготовке», которая заключается в покрытии образца густой защитной смазкой. Стоит смыть эту смазку при помощи растворителя — и тогда влага и кислород атмосферы возьмут реванш.

Небесное железо Довольно часто можно встретить утверждение, что метеоритное железо не ржавеет. На самом деле это чистой воды миф. Железоникелевые метеориты имеют в своем составе около 10% никеля, но не содержат хрома, поэтому не обладают коррозионной стойкостью. В этом можно убедиться, посетив минералогический раздел какого-нибудь музея естественной истории. Присмотревшись к образцам железоникелевых метеоритов (скажем, Сихотэ-Алиньского, который часто встречается в таких экспозициях), можно увидеть многочисленные следы ржавчины. А вот образец железоникелевого метеорита, купленный в магазине минералогических сувениров, скорее всего, действительно не будет ржаветь. Причина — в «предпродажной подготовке», которая заключается в покрытии образца густой защитной смазкой. Стоит смыть эту смазку при помощи растворителя — и тогда влага и кислород атмосферы возьмут реванш.

Резцы и ножи

В августе 1915 года Брирли получил на свое изобретение патент в Канаде, в сентябре 1916 года — в США, затем и в нескольких европейских странах. Строго говоря, он патентовал даже не сам сплав, а лишь изготовленные из него ножи, вилки, ложки и прочие столовые приборы. Хейнс опротестовал американский патент Брирли, ссылаясь на свой приоритет, но в конце концов стороны пришли к соглашению. Это сделало возможным учреждение в Питтсбурге совместной англо-американской корпорации The American Stainless Steel Company. Но это уже совсем другая история. Стоит отметить, что нержавеющая сталь Хейнса содержала куда больше углерода, нежели сталь Брирли, и потому имела иную кристаллическую структуру. Это и понятно: углерод обеспечивает твердость при закалке, а Хейнс стремился создать именно сплав для изготовления станочных резцов и фрез. Сейчас стали хейнсовского типа называют мартенситными, а стали, которые исторически восходят к сплаву Брирли, — ферритными (существуют и другие виды нержавеющих сталей).

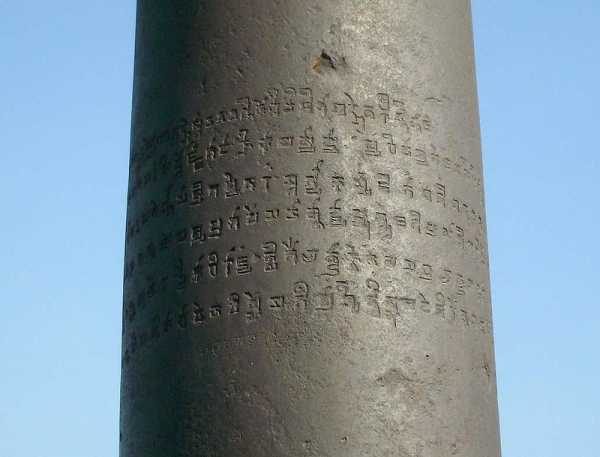

Индийское чудо Железная (Кутубова) колонна — одна из главных достопримечательностей Дели. Воздвигнутая в 415 году, она за 1600 лет почти не пострадала от коррозии — лишь на поверхности виднеются небольшие пятнышки ржавчины, в то время как обычные стальные изделия подобного размера за такое время почти полностью окисляются и рассыпаются в пыль. В попытках объяснить этот феномен было выдвинуто множество гипотез: использование очень чистого или метеоритного железа, естественное азотирование поверхности, воронение, постоянная обработка маслом и даже естественное радиоактивное облучение, превратившее верхний слой в аморфное железо. Были попытки объяснить сохранность колонны и внешними факторами — в частности, очень сухим климатом. Анализы показали, что колонна состоит из 99,7% железа и не содержит хрома, то есть не является нержавеющей в современном смысле слова. Основная примесь в материале колонны — фосфор, и именно в этом, по мнению ученых, главная причина коррозионной стойкости. На поверхности образуется слой фосфатов FePO4·h4PO4·4h3O толщиной менее 0,1 мм, причем, в отличие от ржавчины, которая рассыпается и не препятствует дальнейшему окислению, этот слой образует прочную защитную пленку, предотвращающую ржавение железа.

Индийское чудо Железная (Кутубова) колонна — одна из главных достопримечательностей Дели. Воздвигнутая в 415 году, она за 1600 лет почти не пострадала от коррозии — лишь на поверхности виднеются небольшие пятнышки ржавчины, в то время как обычные стальные изделия подобного размера за такое время почти полностью окисляются и рассыпаются в пыль. В попытках объяснить этот феномен было выдвинуто множество гипотез: использование очень чистого или метеоритного железа, естественное азотирование поверхности, воронение, постоянная обработка маслом и даже естественное радиоактивное облучение, превратившее верхний слой в аморфное железо. Были попытки объяснить сохранность колонны и внешними факторами — в частности, очень сухим климатом. Анализы показали, что колонна состоит из 99,7% железа и не содержит хрома, то есть не является нержавеющей в современном смысле слова. Основная примесь в материале колонны — фосфор, и именно в этом, по мнению ученых, главная причина коррозионной стойкости. На поверхности образуется слой фосфатов FePO4·h4PO4·4h3O толщиной менее 0,1 мм, причем, в отличие от ржавчины, которая рассыпается и не препятствует дальнейшему окислению, этот слой образует прочную защитную пленку, предотвращающую ржавение железа.

Естественный вкус

Стюарт не только открыл путь к применению новой стали, но и нашел для нее общепринятое ныне англо-язычное название stainless steel, «сталь без пятен». Если верить стандартному объяснению, оно пришло ему в голову, когда он окунул отполированную стальную пластинку в уксус и, глядя на результат, с удивлением произнес: «This steel stains less», то есть «На этой стали остается мало пятен». Брирли называл свое детище несколько иначе — rustless steel, что соответствует русскоязычному термину «нержавеющая сталь». Кстати, заглавие заметки в New York Times возвещало о появлении именно нержавеющей (а не слаборжавеющей!) стали.

Секрет ее несложен. При достаточной концентрации хрома (не менее 10,5% и до 26% для особо агрессивных сред) на поверхности изделий из нержавейки формируется твердая прозрачная пленка оксида хрома Cr2O3, прочно сцепленная с металлом. Она образует невидимый глазу защитный слой, который не растворяется в воде и препятствует окислению железа, а следовательно, не позволяет ему ржаветь. У этой пленки есть еще одно ценнейшее качество — она самовосстанавливается в поврежденных местах, поэтому ей не страшны царапины. Столовые приборы из нержавейки приобрели огромную популярность еще и потому, что позволили избавиться от специфического привкуса, свойственного недорогой металлической посуде. Слой оксида хрома предоставляет возможность наслаждаться естественным вкусом пищи, поскольку препятствует непосредственному контакту вкусовых сосочков языка с металлом. В общем, нержавеющая сталь, которую современная индустрия выпускает во множестве разновидностей — поистине замечательное случайное изобретение.

Статья «Сталь без пятен» опубликована в журнале «Популярная механика» (№3, Март 2015).www.popmech.ru

Нержавеющие стали | Ортопедическая стоматология

Нержавеющими сталями называют стали, устойчивые против коррозии во влажном воздухе, щелочах, в растворах солей и слабых растворах кислот.

Нержавеющие кислотоупорные и жароупорные стали являются высоколегированными сплавами железа с хромом, никелем и рядом других добавок (кремний, титан, ниобий, кобальт). Основными элементами, сообщающими этим сталям противокоррозионные свойства, являются хром и никель. В соответствии с введением в сплав того или иного металла стали делят на хромистые и хромоникелевые.

Хромоникелевые стали оказались более коррозионно устойчивыми и получили широкое распространение в различных отраслях техники и в медицине.

В настоящее время существует несколько сот марок нержавеющих сталей самого разнообразного назначения.

В стоматологической и общей ортопедии применяются стали марки ЭЯ1-Т и ЭИ-95; в их состав входит 17—20% хрома, 8—10% никеля и небольшое количество углерода.

Устойчивость нержавеющих сталей против коррозии обусловлена введением в них хрома и никеля.

При добавлении в сталь свыше 12% хрома потенциал стали резко облагораживается и достигает величины + 0,2, т. е. приближается к потенциалу хрома в пассивном состоянии.

Хром, обладающий способностью пассивироваться в присутствии кислорода, передает эту способность стали, на поверхности которой образуется защитная пленка в результате химического соединения кислорода с хромом. Увеличение количества углерода в стали ведет к образованию карбидов хрома и обеднению сплава хромом, вследствие чего снижается коррозионная стойкость стали. iХром, образуя в сплаве чрезвычайно твердые карбиды, повышает твердость, сопротивление разрыву и упругость стали.

Прибавление никеля к стали в количестве до 25% повышает твердость, сопротивление разрыву и предел текучести стали, делая ее более вязкой, увеличивает удлинение и создает устойчивость против перегрева стали во время плавки. Добавка никеля также сильно повышает коррозионную стойкость стали в растворах поваренной соли, серной и соляной кислот.

Введение в сталь других добавок, например, титана (сталь марки ЭЯ1-Т), сообщает ей нечувствительность к межкристаллитной коррозии, повышает сопротивление разрыву и удару и уменьшает наклеп, что увеличивает способность стали к штамповке.

Путем введения 2,5% кремния удалось повысить жаростойкость и текучесть стали и получить сплав, обладающий хорошими литейными свойствами (сталь марки ЭИ-95, предложенная Д. Н. Цитриным).

Нержавеющие стали имеют серебристо-белый цвет с синеватым оттенком и яркий металлический блеск. Удельный вес их 7,9, температура плавления 1 400—1 425°.

Химический состав и механические свойства нержавеющих сталей приводятся в таблице.

Характерной особенностью хромоникелевых сталей являются их высокие пластические свойства при умеренной твердости и достаточной прочности. Наибольшую пластичность стали приобретают после нагрева до высоких температур (1 050—1 100°) с последующим быстрым охлаждением. Механические свойства стали резко меняются после холодной деформации и наклепа. При обжатии листовой стали сопротивление разрыву увеличивается с 20—25 до 100 кг/мм2.

По механическим свойствам нержавеющие стали не уступают сплавам золота. Сталь значительно тверже золота, поэтому она подвержена меньшему истиранию. Сталь хорошо паяется специальным припоем и относительно легко штампуется; после полировки она принимает яркий металлический блеск с серебристым оттенком.

Ниже приводятся сравнительные данные о механических свойствах золота и хромоникелевой стали.

Коррозийные свойства. Хромоникелевые стали вполне устойчивы против коррозии в атмосферных условиях, в пресной и морской воде, во всех органических кислотах и щелочах.

В серной кислоте нержавеющая сталь устойчива только при комнатной температуре, в соляной — лишь при малых концентрациях и температуре 20°. В ротовой жидкости нержавеющая сталь вполне устойчива. Коррозионная стойкость сталей уменьшается с повышением содержания углерода и понижением количества хрома; она может быть повышена путем термической обработки и приданию стали аустенитной структуры (твердого раствора углерода в железе).

На коррозионную стойкость стали оказывает действие холодная деформация (штамповка коронок), сопровождающаяся распадом твердого раствора с образованием карбидов, и качество отделки поверхности протезов (шлифовка и полировка), так как состояние поверхности влияет на образование пассивирующей пленки. С повышением качества шлифовки коррозионная стойкость стали значительно увеличивается.

Нержавеющие стали применяются в ортопедической стоматологии для изготовления всех видов зубных и челюстно-лицевых протезов. Из стали марки ЭЯ1-Т изготовляют коронки, кламмеры, ортодонтические аппараты. Сталь марки ЭИ-95, обладающая хорошими литейными свойствами, применяется для отливки зубов, фасеток, бюгелей и других деталей протезов.

ortostom.net

МЕТАЛЛЫ, ВХОДЯЩИЕ В СОСТАВ НЕРЖАВЕЮЩЕЙ СТАЛИ

Железо. Железо (Fe) является наиболее распространенным металлом в природе, занимает второе место по залежам после алюминия и имеет самое широкое применение во всех видах промышленности, в строительстве и быту. Железо является основой всей современной техники. Ежегодное мировое потребление железа составляет более 10 млн. тонн.

В природе железа в чистом виде нет. Оно встречается в рудных соединениях, преимущественно в виде окислов, и в соединении с другими элементами и минералами.

К наиболее распространенным рудным соединениям, содержащим железо, относятся: магнитный железняк Fe

04, красный железняк Fe

03, шпатовый железняк ЕеСОз, или углекислое железо (сидерин), железный колчедан — пирит FeS

. Железо входит в состав многих силикатов.

Процентное содержание железа в рудах колеблется от 2 до 26%. В уральских рудах содержится в основном 8—15% железа. Встречаются месторождения с содержанием железа до 50%. Чем больше процент содержания железа в руде, тем процесс получения чугуна облегчается и стоимость полученного железа уменьшается.

В нашей стране залежи железных руд очень велики и вполне обеспечивают развивающуюся гигантскими шагами промышленность. Советский Союз по залежам железа занимает первое место в мире. Наиболее богатые залежи железа находятся на Урале, в Кривом Роге, Карагандинской области, Крыму, районе Курской магнитной аномалии, районах Крайнего Севера и др.

Железо из рудных сосединений добывают методом восстановления. Руду добывают обычно открытым, карьерным или шахтным способом, доставляют на обогатительные фабрики, где подвергают измельчению и обогащению.

Обогащенные руды содержат до 70% железа. Процесс восстановления железа из руд производится в доменных печах углем. При сгорании уголь активно соединяется с кислородом окиси железа и освобождает железо от природы.

Доменные печи вместе с подсобными предприятиями представляют огромные промышленные сооружения.

По характеру работы доменные печи являются печами непрерывного действия. Будучи раз введена в действие, печь функционирует в течение нескольких лет.

Процесс получения железа в доменных печах может быть представлен следующим образом. Через верхнюю воронку доменной печи, которая называется кокошником, механически загружают шихту. Шихтой называется смесь железной руды, кокса и флюсов. Загрузка производится послойно: вначале кокс, затем руда и флюсы. В качестве флюсов используют известняк СаС0

и доломит СаСОз • MgCC>3. Флюсы применяются для понижения температуры плавления образующихся шлаков.

После загрузки доменной печи снизу через так называемые фурмы в домну вдувают подогретый до температуры 600—800° воздух или кислород. За счет горения кокса температура в нижней части печи поддерживается до 1800°, при этой температуре происходит выплавление металла.

По расчетам доменного процесса на каждую тонну выплавленного металла расходуется 2 т руды, 1 т кокса, 0,4 т известняка и 3 т воздуха. На 1 т металла получается 500 кг шлака.

Полученный металл и жидкий шлак периодически выпускают через специальные отверстия.

В процессе выплавки восстановленное железо сплавляется с углем и получается чугун. Чугун содержит углерода от 2,3 до 4,5% и другие примеси: серу, марганец, кремний, фосфор. Для промышленных целей чугун применяется редко вследствие своей хрупкости, недостаточной ковкости. С целью получения из чугуна ковкого железа и стали чугун подвергается дальнейшей обработке.

Процесс переработки чугуна в железо и сталь производится несколькими способами. Один из наиболее старых способов заключается в том, что расплавленный чугун заливают в конвертор (особую печь) и продувают воздухом. За счет кислорода воздуха углерод, содержащийся в чугуне, выгорает, при этом температура расплавленного чугуна повышается до 1700°, из конвертора вырывается пламя с оглушительным грохотом (рис. 72).

Период переработки чугуна этим способом продолжается 15—20 минут. Наиболее совершенным способом выплавки железа и стали является способ регенерации чугуна в мартеновских печах.

Мартеновские печи представляют собой сооружение, состоящее из печи и подогревателей воздуха. Расплавленный чугун загружают в печь и продувают подогретым в подогревателях воздухом.

В последнее время для получения стали из чугуна используют электрические печи. Принцип выплавки стали в электрических печах очень похож на мартеновский процесс.

В полученнной стали содержится от 0,1 до 1,5% углерода. Чем выше процент углерода, тем сталь тверже.

Свойства железа. Железо представляет собой блестящий, серебристо-белый, с синеватым оттенком металл. Химически чистое железо получить очень трудно. Практически в состав чистого железа входит от 0,01% различных примесей и 0,001% углерода.

Удельный вес железа 7,86, температура плавления 1530°, температура кипения 2450°, относительное удли-

Рис. 72. Конвертор для выплавки стали из чугуна. А — частично в разрезе; £ — в действии.

нение 40—50%, твердость по Бринелю 60 кг/мм

, твердость по шкале Мооса 4,5, коэффициент линейного расширения 0,000012.

Железо является неустойчивым металлом по отношению к действиям химических агентов, легко подвергается коррозии. В обычных атмосферных условиях железо ржавеет, покрывается вначале окисловой пленкой, которая постепенно увеличивается. Для предохранения железа от коррозии используют противокоррозийные покрытия цинком, никелем, хромом и различными красками.

В растворах соляной, серной кислоты железо растворяется с выделением водорода.

Железо хорошо плавится с многими металлами. При этом образуются сплавы высокого качества по твердости, ковкости, противокоррозийное™.

Применение железа. Первые сведения об использовании железа относятся к периоду 2000 лет до нашей эры. По архиологическим данным, железо применяли впервые в Египте. В настоящее время железо широко применяется во всех отраслях народного хозяйства, особенно в машиностроении, строительстве.

В зубопротезной технике из сплавов, содержащих железо, изготовляют многие инструменты: окклюдаторы, молоточки, детали вулканизатора, шлифовальных станков и пр. Из стали изготовляют аппараты для штамповки коронок, протягивания гильз, наковальни и др.

Железо является основным металлом для нержавеющей стали, входит в состав хромо-кобальтовых сплавов.

Хром. Хром (Сг) в природе встречается в рудных соединениях, является спутником железа. В промышленных целях для добычи хрома используют хромид, или хромистый железняк Fe (Сг0

Ь- Богатые залежи хромистого железняка распространены на Урале.

Добыча хромистого железняка производится открытым, карьерным или шахтным способом, получение металлического хрома из руды осуществляется методом восстановления при плавке с углем. Процесс восстановления начинается при температуре 1185°.

При плавлении руды хром выплавляется вместе с железом, полученный сплав содержит 4—8% углерода. Высокий процент содержания углерода в сплаве снижает качество сплава, поэтому необходимо снизить процентное содержание углерода. Для удаления углерода применяют метод рафинирования. Сплав плавят в присутствии окиси хрома Сг

0

и закиси железа FeO, при этом выделяющийся углерод из сплава идет на восстановление окиси хрома и закиси железа, в результате снижается процент содержания углерода в сплаве.

Чистый хром_получают методом восстановления окиси хрома алюминием. Этот метод заключается в том, что хромистый железняк сплавляют с содой в присутствии кислорода и получают Na

Cr0

, затем его восстанавливают углем до получения окиси хрома СггОз.

Из окиси хрома чистый хром получают при сжигании порошкообразного алюминия, смешанного с окисью хрома, в специальных огнеупорных тиглях. Реакция восстановления хрома алюминием протекает по уравнению:.

Сг

0

+ 2А1 = 2Сг + Аl

0

Свойства хрома. Хром имеет белый блестящий цвет с синеватым оттенком. Удельный вес его 7,2. Температура плавления 1910°, температура кипения 2200°. Усадка при затвердевании 0,0000081%.

Механические свойства хрома значительно отличаются от свойств других металлов этой группы. Твердость по Бринелю 450 кг/см

, по шкале Мооса 9. Высокая твердость обеспечивает высокую прочность металлу. Удлинение хрома небольшое (6,7%) из-за его большой хрупкости.

Химические качества хрома характеризуются высокой стойкостью к окислению. В обычных атмосферных условиях и в воде хром не окисляется. При нагревании до температуры 1000—1100° в присутствии кислорода воздуха покрывается окисловой пленкой.

В азотной кислоте хром не изменяет свойств, даже царская водка не растворяет его. В растворах серной и соляной кислот хром растворяется медленно, более активно растворяется в крепкой соляной кислоте. В условиях полости рта хром не изменяется.

Высокие химические противокоррозийные свойства позволили применить хром в сплавах для повышения качеств металлов.

Применение хрома. Широкое распространение хром находит в машиностроительной промышленности.

Детали машин, изготовленные из сплавов, в которые входит хром, отличаются высокой прочностью, стойкостью к коррозийным агентам.

Хром используют для покрытия металлических изделий как защиту от коррозии. Процесс покрытия металлов хромом называется хромированием. Хромирование производится электролитическим методом.

В медицинской практике хромирование применяется для покрытия хирургических инструментов, медицинских аппаратов.

Хром является составной частью почти всех видов нержавеющих сталей,.

В зубопротезной технике хром используют для покрытия металлических шин, ортодонтических аппаратов и некоторых металлических зубных протезов, применяемых с лечебной целью, изготовленных из коррозийных металлов.

Увлечение хромированием доходит до того, что в некоторых лабораториях до сих пор хромом покрывают протезы из хромоникелевой нержавеющей стали и даже отдельные коронки.

Практика показала, что в условиях полости рта покрытие хромом металлов, способных коррозироваться, не дает желаемых результатов. В процессе ношения протезов в хромовой оболочке образуются трещины, через которые проникает к металлу слюна и происходит окисление.

Протезы, покрытые хромом, ускоряют стираемость эмали зубов-антагонистов. Хромирование в ортопедической стоматологии допускается при изготовлении временных протезов из медно-алюминиевых сплавов, используемых для лечения переломов челюстей. Хром применяется в виде окиси хрома для приготовления полировочных паст, используемых при полировке деталей машин и металлических протезов.

Никель. Никель (Ni) в природе встречается в виде химических соединений, в чистом виде обнаружен в метеоритах.

Наиболее распространенными рудами, содержащими никель, являются: мышьяково-никелевый блеск NiAsS, гарньерит NiMg-H

Si0

Залежи никелевых минералов, имеющие промышленное значение, встречаются в Карельской АССР, Оренбургской области, Красноярском крае, на Урале.

Для получения никеля из руды применяют несколько способов. Наиболее распространенным является способ агломерации шихты.

Руду сплавляют в шахтной печи с гипсом и известняком, полученный сплав в жидком виде загружают в конвертор, в котором он продувается воздухом для окисления и шлакования железа. В результате окисления получается сульфид никеля NiS с небольшим содержанием вяем чистого никеля. При дальнейшем обжиге сплава никель освобождают от серы, образующийся сернистый газ SO2 улетучивается, никель переходит в закись никеля NiSC>4. Чистую закись никеля направляют на электроплавку в смеси с древесным углем и получают чистый никель. Для получения химически чистого никеля применяют электролитический способ, когда никель получают из раствора сернокислого никеля, i.

Свойства никеля. Никель — металл серебристо-белого цвета. Удельный вес его 8,9. Температура плавления 1455°, температура кипения 2900°, скрытая теплота плавления 73, теплопроводность 14, усадка 0,000013. Никель обладает магнитными свойствами,.

По механическим свойствам никель близок к железу.

Твердость по Бринелю 68—78 кг/мм

, удлинение 35%, временное сопротивление 50 кг/мм

, твердость по шкале Мооса 5, обладает хорошей ковкостью.

Химические свойства никеля приравниваются к свойствам благородных металлов. На воздухе и во влажной среде никель не окисляется.

Концентрированные кислоты (серная и соляная) действуют на никель слабо. В азотной кислоте и ее растворе никель растворяется.

При нагревании до температуры свыше 500° никель окисляется, покрывается окисловой пленкой.

Применение никеля. В связи с высокими противокоррозийными свойствами в обычных условиях, прочностью никель с давних времен используют для покрытия коррозийных металлов. Тонкая пленка никеля хорошо защищает от окисления.

Процесс никелирования широко используется в промышленности для покрытия деталей машин. В автомобильной промышленности никелем покрывают не защищенные от коррозии детали корпуса машин. Покрытие поверхности металлов никелем производится электролитическим путем.

В медицинской практике никелем покрывают хирургические инструменты, аппараты.

Никель входит в состав многих сплавов и придает сплаву новые свойства, повышающие химическую устойчивость.

Сплав никеля с хромом называется нихромом. Нихром употребляется для изготовления проволочных спиралей электронагревательных приборов.

Различные сорта нержавеющей стали содержат от 10 до 30% никеля, эти сорта стали обладают высокими противокоррозийными свойствами и хорошими механическими качествами.

Нержавеющая сталь, используемая для зубных протезов, содержит от 8 до 24% никеля и обладает многими положительными качествами.

Никель, введенный в состав золотого сплава (от 5 до 10%), вполне заменяет платину. Новый сплав получается вязким, обладает высокой крепкостью.

Паяние никеля производится золотом, серебряным и стальным припоем, отбеливание — растворами кислот соляной и азотной (см. «Нержавеющая сталь»).

Кобальт. Кобальт (Со) в природе встречается в рудных соединениях. Наибольшее промышленное значение имеют мышьяковисто-кобальтовые руды и сернистые кобальтсодержащие руды железа, никеля и меди.

Из числа мышьяковисто-кобальтовых руд чаще встречается скуттерудит с содержанием кобальта от 10 до 20%, кобальтин с содержанием 29—34%.

Из сернисто-кобальтовых руд с высоким процентом содержания кобальта встречается карролит C11C02S4 (27—42%). Чаще руды этой группы содержат кобальт в виде примесей, а в основном руда состоит из железа, никеля и меди.

Добыча кобальта из кобальтсодержащих руд представляет собой сложный технологический процесс и связана с трудностями отделения металлов, входящих в состав руды.

Обогащенную руду подвергают обжигу и плавке. После отделения основного металла шлаки, содержащие кобальт, обрабатывают подкисленной НС1 водой, из полученного раствора отделяют химическим путем гидроокись кобальта Со (ОН)

. Последнюю переводят методом прокаливания в окись кобальта, которую восстанавливают углем до получения чистого металла.

Свойства кобальта. Металл белого цвета с красноватым оттенком, удельный вес 8,7—8,9, температура плавления 1490°, температура кипения 3185°. Твердость по Бринелю 124 кг/мм

. Несмотря на высокую твердость, обладает хорошей ковкостью и тягучестью. Прочность на разрыв 26 кг/мм

. Обладает малой усадкой при плавлении.

При обычных условиях на воздухе не окисляется, при нагревании до температуры 300° покрывается окисловой пленкей. В растворах кислот соляной, азотной и серной медленно растворяется.

Применение кобальта. В чистом виде металл почти не применяется, входит в состав сплавов. Сплавы, содержащие кобальт, называются сверхтвердыми сплавами (стеллит, победит и др.).

Сверхтвердые сплавы в основном применяются в металлообрабатывающей промышленности для изготовления сверл, резцов.

Сплавы кобальта обладают высокими

магнитными свойствами и применяются для выработки постоянных магнитов.

В ортопедической стоматологии кобальт начал применяться сравнительно недавно (с 1933 г.) в виде хромокобальтовых сплавов под названием виталлиума. В состав сплавов, выпускаемых отечественной промышленностью, входят следующие элементы.

1.

Хрома 30—32%, кобальта 62—63%, никеля следы, молибдена 5,1—5,5%, железа 0,7%, марганца 0,5%, кремния 0,3%, углерода 0,4%.

2.

Хрома 25—28%, кобальта 62—64%, молибдена 5%, железа 2,5—3,5%, кремния 0,3—0,5%, марганца 0,5-0,7%.

Хромокобальтовые сплавы обладают многими положительными качествами, необходимыми для металлов, применяемых в ортопедической стоматологии. Температура плавления 1400°, удельный вес 8,3, твердость по Бринелю 370 кг/мм

, удлинение 10%, сопротивление разрыву 89,6 кг/мм

, усадка при отливке 1,8—2%.

Хромокобальтовые сплавы имеют высокие противокоррозийные свойства, при отливке деталей протезов сплав обладает хорошей текучестью, дает малую усадку, хорошо куется и штампуется. Для плавления хромокобальтовых сплавов применяют высокочастотные плавильные установки. Хромокобальтовые сплавы паяются припоем Цитрина и золотым припоем 750-й пробы.

dentaltechnic.info