Несущая способность вытяжных заклепок на срез – Выбор вытяжных заклепок для НФС

alexxlab | 03.06.2020 | 0 | Разное

Выбор вытяжных заклепок для НФС

При креплении металлических изделий всегда существует проблема выбора типа крепежных изделий. В основном, все элементы навесных фасадных систем (НФС) изготавливаются из материалов толщиной до 2,0 мм. Одно из решений — использование вытяжной заклепки. Однако возникает вопрос: как поведет себя заклепочное соединение при данных толщинах соединяемых материалов?

Европейские методики испытаний вытяжных заклепок не отвечают на поставленный вопрос. В соответствии с ISO 14589 (механические испытания вытяжной заклепки), основная нагрузочная характеристика — разрушение гильзы заклепки при срезающих и растягивающих усилиях. По данному стандарту толщина соединений в испытательных оправках должна соответствовать диаметру заклепки d1. Например, для вытяжной заклепки d1 = 4,8 мм — это более 2,0 мм, а испытательные вкладыши изготавливаются из закаленной стали твердостью 700HV30. Нагрузки, полученные по европейской методике, указаны в каталоге, и их можно использовать для расчета соединения, но вопрос о типе применяемого крепежа оставался открытым. По заявке фирмы «Активмонтаж» специалистами ЦНИИПСК им. Мельникова, под руководством Э.Л. Айрумяна, разработана методика испытания заклепочных соединений на срез и разрыв для металлических пластин толщиной от 0,7 до 2,0 мм и совместно были проведены испытания. Характеристики испытуемой вытяжной заклепки по каталогу составляют: на срез — 300 кгс, на разрыв — 410 кгс. Монтаж заклепки осуществлялся со стороны материала t1.

Результаты испытаний на разрыв (растяжение):

— во всех образцах вытяжная заклепка не разрушается, а происходит разрушение пластины (с выдергиванием заклепки из пластины) при нагрузке на 30% ниже, чем разрушающая нагрузка, указанная в каталоге BRALO;

— при выдергивании заклепки из соединенных пластин разной толщины прочность соединения зависит от стороны (места) расположения бортика заклепки: если бортик заклепки расположен со стороны более толстой пластины, то разрушающая нагрузка на соединение значительно снижается (результаты последних четырех испытаний в таблице «Результаты испытаний на разрыв (растяжение)»).

Таблица 1. Результаты испытаний на разрыв (растяжение)

Результаты испытаний на срез:

— при толщине пластин до 1,0 мм происходит разрушение более тонкой пластины, при этом разрушающая нагрузка соединения снижается, по сравнению с указанными нагрузками на срез самой заклепки, не более чем (в среднем) на 10% от данных по каталогу BRALO;

— при толщине пластин более 1,0 мм происходит разрушение вытяжной заклепки при нагрузке, превышающей предельную срезающую нагрузку для испытываемой заклепки, указанной в каталоге BRALO, в среднем на 25%.

Таблица 2. Результаты испытаний на срез

Еще один вопрос: возможно ли применение вытяжных заклепок в сейсмоопасных районах? На базе ЦНИИСК им. В.А. Кучеренко ФГУП НИЦ «Строительство», в лаборатории сейсмостойкости конструкций под руководством к.т.н. А.В. Грановского проводились испытания на сейсмостойкость НФС различных производителей, собранных с помощью вытяжных заклепок BRALO. На основании данных испытаний ЦНИИСК им. В.А. Кучеренко ФГУП НИЦ «Строительство» заключил, что вытяжные заклепки BRALO могут быть рекомендованы для крепления фасадных конструкций зданий, возводимых в районах с сейсмичностью 7–9 баллов. Сейсмические испытания можно разложить на динамические составляющие, которые, в свою очередь, связать с ветровыми нагрузками, воздействующими на НФС и уже после этого, делать заключения о надежности крепежных систем.

— Технологии строительства 3(65)/2009

pgqs.ru

Безаварийная работа соединений ЛСТК на вытяжных заклепках и винтах

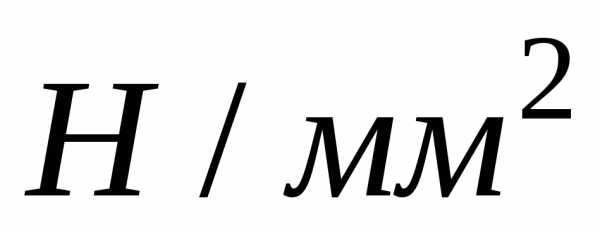

Стабильная и безаварийная работа соединений и узлов строительных конструкций, в том числе легких стальных тонкостенных конструкций (ЛСТК), зависит от ряда факторов (рис.1).

Рис.1. Факторы, влияющие на стабильность работы соединения.

В настоящей статье описаны основные факторы, влияющие на безопасную работу соединений, приведены рекомендации по увеличению надежности соединений на вытяжных заклепках и винтах. Одной из отличительных особенностей ЛСТК является то, что соединение гнутых профилей осуществляется преимущественно с помощью вытяжных заклепок и самосверлящих самонарезающих винтов (рис.2) [1].

Рис. 2. Вытяжные заклепки и самосверлящие самонарезающие винты.

КАЧЕСТВО СОЕДИНЯЕМОГО МАТЕРИАЛА

Гнутые профили изготавливаются методом холодной гибки в валках листогибочной машины или на линиях автоматизированного профилирования. Качество материала, а именно тонколистовой оцинкованной стали, регламентируется в России согласно ГОСТ 14918-80 (толщиной до 2,5 мм) и ГОСТ Р 52246-2004 (толщиной до 4 мм). Испытание стандартных образцов стали производится по методике ГОСТ 11701-84 и ГОСТ 1497-84.

КАЧЕСТВО КРЕПЕЖНОГО ЭЛЕМЕНТА

В связи с Федеральным законом «О техническом регулировании» [2] качество крепежных элементов, а именно вытяжных заклепок и винтов, должно быть регламентировано в Национальных стандартах и Стандартах организаций. При этом необходимо существование стандартов, регламентирующих основные характеристики крепежных элементов, и методики испытания, в том числе минимальные разрушающие нагрузки и их необходимую обеспеченность для тех или иных видов крепежа. Примером подобной системы может являться система стандартов ISO на вытяжные заклепки.

Важным условием является наличие внутренней многоступенчатой системы контроля качества, действующей в организациях на пути от выбора применяемого материала для изготовления крепежа, непосредственно до процесса изготовления и приемочного контроля. Должны существовать утвержденные методики испытаний различных крепежных элементов для определения прочностных характеристик соединений. Наличие и функционирование соответствующей системы непосредственно влияют на качество применяемого крепежа и надежность соединений.

На данный момент в России отсутствуют специализированные нормы, регулирующие описанные параметры для винтов и вытяжных заклепок. Вследствие недостаточного развития нормативной базы в России существует реальная проблема насыщенности рынка дешевым некачественным крепежом [3].

ПРАВИЛЬНЫЙ ПОДБОР КРЕПЕЖА

Крепеж должен подбираться в зависимости от назначения и характеристик скрепляемых материалов. Так, для заклепок это оптимальная длина гильзы для скрепления определенной толщины пакета. Длина расклепываемой части гильзы вытяжной заклепки должна быть достаточной для формирования головки необходимого размера [4].

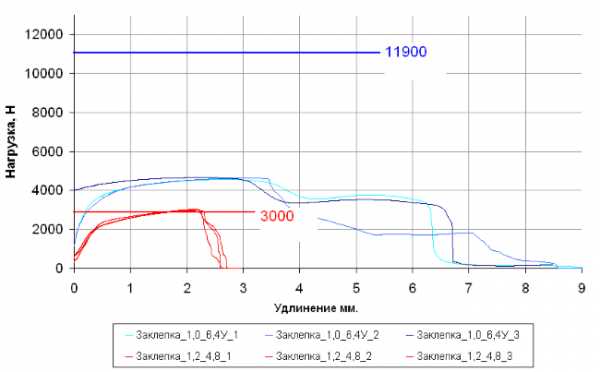

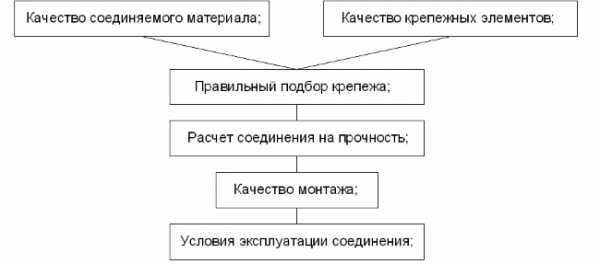

Так, по результатам проведенного эксперимента, заклепка с длиной гильзы, подобранной в соответствии с рекомендациями производителя, показывает более стабильную работу, чем подобранная без учета рекомендаций (рис.3). Подобная разница обусловлена некорректным деформированием гильзы вытяжной заклепки при превышении допустимой длины.

Рис. 3. Стабильность работы на срез соединения на вытяжных заклепках диаметра 4,8 мм при соблюдении рекомендуемой длины гильзы – 7% и заклепках диаметра 6,4 мм при гильзах большей длины – 39%.

Для винтов важными характеристиками является рекомендуемая толщина скрепляемого пакета, зависящая от шага и длины резьбы винта, угла и профиля резьбы, а также глубина сверления, зависящая от длины и типа сверла.

При подборе крепежных элементов необходимо исключать сочетания материалов крепеж / скрепляемый материал, образующих гальваническую пару и вызывающих электрохимическую коррозию (рис.4). Так, крепежные элементы могут быть стальными, из алюминиевых сплавов или нержавеющей стали.

Два различных по химической активности металла (а именно крепежный элемент и соединяемый материал) под воздействием окружающей среды могут образовывать гальваническую пару, при этом процесс коррозии более активного металла будет ускоряться в несколько раз, приводя к снижению несущей способности крепежного элемента и соединения в целом.

Рис.4. Электрохимическая коррозия вытяжных заклепок и винтов.

РАСЧЕТ СОЕДИНЕНИЯ НА ПРОЧНОСТЬ

Прочностной расчет соединений ЛСТК должен осуществляться по утвержденной методике, учитывающей конструктивные особенности вытяжных заклепок и винтов.

Действующие в настоящее время в России нормативы не учитывают особенности расчета работы винтов и заклепок в ЛСТК [5]. Требуется актуализировать действующие нормы по проектированию и разработать дополнительные нормы для расчета заклепочных и винтовых соединений.

КАЧЕСТВО МОНТАЖА

Качественный монтаж также влияет на работу соединений ЛСТК. При установке вытяжных заклепок качество выполнения отверстий играет существенную роль. При применении специального крепежа необходимо следовать инструкциям производителя, применяя соответствующий инструмент. Так, при применении головок заклепочного инструмента, не предназначенных для установки усиленных заклепок, сердечник вытяжной заклепки не откусывается, а протягивается сквозь гильзу. Несущая способность такого соединения существенно отличается от нормативных показателей, что показано на диаграмме по результатам проведенного эксперимента (рис.5).

Рис. 5. Диаграмма работы вытяжной заклепки 4,8 мм и усиленной заклепки 6,4 мм, установленной некорректно. Сравнение с нормативным показателем (отчеркнуто линией).

Важным параметром для винтов является момент при завинчивании и скорость вращения при установке самосверлящего винта. При превышении крутящего момента может произойти проворачивание винта в пакете или скручивание головки, при превышении скорости – сгорание сверла и, соответственно, уменьшение заявленной толщины сверления (рис.6). При установке винтов необходимо использование бит и насадок, соответствующих типам шлицев и головок.

Рис. 6. Сорванная головка и сгоревшее сверло винта.

ЭКСПЛУАТАЦИЯ СОЕДИНЕНИЯ

При различных условиях эксплуатации соединений тип применяемого крепежа и его материал должны различаться. Так, в условиях повышенной агрессивности окружающей среды внимание должно уделяться коррозионной стойкости соединений. Необходима разработка рекомендаций, регламентирующих применение тех или иных типов крепежа в зависимости от агрессивности окружающей среды, а также условий механических воздействий на соединение.

Фотографии некоторых обрушений на промышленных предприятиях, ставших следствием неправильной эксплуатации ЛСТК, приведены на рис.7.

Рис. 7. Последствия аварий ЛСТК.

ВЫВОДЫ

Вытяжные заклепки и самосверлящие самонарезающие винты являются перспективными типами крепежных элементов, уменьшающими стоимость легких металлоконструкций и повышающими производительность труда. Однако, для более широкого их применения в строительстве и интенсивного развития области легких стальных тонкостенных конструкций в целом, требуются проведение научных исследований, обобщение накопленного опыта применения и проведение испытаний с целью составления рекомендаций по расчету и применению заклепочных и винтовых соединений, что позволит значительно повысить их надежность и безаварийную эксплуатацию. Научные изыскания по данной тематике ведутся на кафедре «Испытания сооружений» ГОУ ВПО «Московский государственный строительный университет».

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Катранов И.Г. Винты в соединениях легких стальных тонкостенных конструкций. Ассортимент и область применения // Строительные материалы, оборудование, технологии XXI века. – М., 2010. №3(134).

2. Федеральный закон «О техническом регулировании» от 30.12.2009.

3. Орлов И.В. Кто ломает рынок крепежа // Технологии строительства. – М., 2007. №1(49).

4. Катранов И.Г., Кунин Ю.С. Вытяжные заклепки в узлах соединений легких стальных тонкостенных конструкций. Ассортимент и область применения // Промышленное и гражданское строительство. – М., 2010. №3.

5. Айрумян Э.Л. Рекомендации по расчету стальных конструкций из тонкостенных гнутых профилей // СтройПРОФИль. – М., 2009. №8.

Катранов Иван Георгиевич Ведущий инженер проекта ООО «Ремэкспо ЛТ», аспирант кафедры «Испытания сооружений» Московского государственного строительного университета

pgqs.ru

Определение несущей способности заклёпочного соединения

Допустимая нагрузка заклёпочного соединения из расчёта на срез заклёпок:

, Н,

где d – диаметр заклёпок, мм;

–число

заклёпок, приходящихся на каждую

соединяемую деталь;

–число

заклёпок, приходящихся на каждую

соединяемую деталь;

k – количество плоскостей среза у заклёпок в соединении; при соединении в

нахлёстку  ,

при соединении с накладками

,

при соединении с накладками ;

;

–допускаемые

напряжения материала заклёпок на срез,

–допускаемые

напряжения материала заклёпок на срез,  ,

,

определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на смятие заклёпок:

, Н,

где  – толщина

соединяемых деталей (пластин), мм;

– толщина

соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

– число

заклёпок, приходящихся на каждую

соединяемую деталь;

– число

заклёпок, приходящихся на каждую

соединяемую деталь;

– допускаемые

напряжения заклёпок на смятие,

– допускаемые

напряжения заклёпок на смятие,  ,

определяемые

,

определяемые

по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на срез краёв соединяемых деталей (пластин) в однорядных соединениях (возможное прорезание заклёпками материала соединяемых деталей):

, Н,

где  – толщина

соединяемых деталей (пластин), мм;

– толщина

соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

а – расстояние от края соединяемых деталей (пластин) до оси ряда

заклёпок, мм;

–

число

заклёпок в ряду;

–

число

заклёпок в ряду;

–

допускаемые

напряжения на срез соединяемых деталей

(пластин),

–

допускаемые

напряжения на срез соединяемых деталей

(пластин), ,

,

определяемые по таблице 1.

Таблица 1

Допускаемые напряжения

Материал деталей заклёпочного соединения | Допускаемые

напряжения, | ||

| | | |

Сталь Ст.2 | 130 | 280 | 150 |

Сталь Ст.3 | 140 | 300 | 160 |

Сталь 10КП | 150 | 320 | 170 |

Сталь 15КП | 160 | 340 | 180 |

Допустимая нагрузка заклёпочного соединения из расчёта на смятие поверхностей отверстий соединяемых деталей (пластин):

, Н,

где  – толщина

соединяемых деталей (пластин), мм;

– толщина

соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

–

число

заклёпок, приходящихся на каждую

соединяемую деталь;

–

число

заклёпок, приходящихся на каждую

соединяемую деталь;

–

допускаемые

напряжения на смятие соединяемых деталей

(пластин),

–

допускаемые

напряжения на смятие соединяемых деталей

(пластин),

,

определяемые по таблице 1.

,

определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на растяжение соединяемых деталей (пластин) в плоскости отверстий под заклёпки:

, Н,

где – толщина соединяемых деталей (пластин), мм;

b – ширина соединяемых листовых деталей, мм;

d – диаметр заклёпок, мм;

–

число

(наибольшее) заклёпок в ряду;

–

число

(наибольшее) заклёпок в ряду;

–

допускаемые

напряжения на растяжение соединяемых

деталей (пластин),

–

допускаемые

напряжения на растяжение соединяемых

деталей (пластин),

,

определяемые по таблице 1.

,

определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на растяжение соединяемых деталей (пластин) вне отверстий под заклёпки:

, Н.

Коэффициент ослабления расчётного сечения соединяемых деталей (пластин) заклёпочными отверстиями:

,

,

где b – ширина соединяемых листовых деталей, мм;

d – диаметр заклёпок, мм;

–

число

(наибольшее) заклёпок в ряду.

–

число

(наибольшее) заклёпок в ряду.

Приложение.Образец бланка.

Студент (ка)

Группа

Кафедра «Промышленное и гражданское строительство»

studfiles.net

Несущая способность вытяжных заклепок на срез

Главная » Блог » Несущая способность вытяжных заклепок на срезВыбор вытяжных заклепок для НФС

При креплении металлических изделий всегда существует проблема выбора типа крепежных изделий. В основном, все элементы навесных фасадных систем (НФС) изготавливаются из материалов толщиной до 2,0 мм. Одно из решений — использование вытяжной заклепки. Однако возникает вопрос: как поведет себя заклепочное соединение при данных толщинах соединяемых материалов?

Европейские методики испытаний вытяжных заклепок не отвечают на поставленный вопрос. В соответствии с ISO 14589 (механические испытания вытяжной заклепки), основная нагрузочная характеристика — разрушение гильзы заклепки при срезающих и растягивающих усилиях. По данному стандарту толщина соединений в испытательных оправках должна соответствовать диаметру заклепки d1. Например, для вытяжной заклепки d1 = 4,8 мм — это более 2,0 мм, а испытательные вкладыши изготавливаются из закаленной стали твердостью 700HV30. Нагрузки, полученные по европейской методике, указаны в каталоге, и их можно использовать для расчета соединения, но вопрос о типе применяемого крепежа оставался открытым. По заявке фирмы «Активмонтаж» специалистами ЦНИИПСК им. Мельникова, под руководством Э.Л. Айрумяна, разработана методика испытания заклепочных соединений на срез и разрыв для металлических пластин толщиной от 0,7 до 2,0 мм и совместно были проведены испытания. Характеристики испытуемой вытяжной заклепки по каталогу составляют: на срез — 300 кгс, на разрыв — 410 кгс. Монтаж заклепки осуществлялся со стороны материала t1.

Результаты испытаний на разрыв (растяжение):

— во всех образцах вытяжная заклепка не разрушается, а происходит разрушение пластины (с выдергиванием заклепки из пластины) при нагрузке на 30% ниже, чем разрушающая нагрузка, указанная в каталоге BRALO;

— при выдергивании заклепки из соединенных пластин разной толщины прочность соединения зависит от стороны (места) расположения бортика заклепки: если бортик заклепки расположен со стороны более толстой пластины, то разрушающая нагрузка на соединение значительно снижается (результаты последних четырех испытаний в таблице «Результаты испытаний на разрыв (растяжение)»).

Таблица 1. Результаты испытаний на разрыв (растяжение)

Результаты испытаний на срез:

— при толщине пластин до 1,0 мм происходит разрушение более тонкой пластины, при этом разрушающая нагрузка соединения снижается, по сравнению с указанными нагрузками на срез самой заклепки, не более чем (в среднем) на 10% от данных по каталогу BRALO;

— при толщине пластин более 1,0 мм происходит разрушение вытяжной заклепки при нагрузке, превышающей предельную срезающую нагрузку для испытываемой заклепки, указанной в каталоге BRALO, в среднем на 25%.

Таблица 2. Результаты испытаний на срез

Еще один вопрос: возможно ли применение вытяжных заклепок в сейсмоопасных районах? На базе ЦНИИСК им. В.А. Кучеренко ФГУП НИЦ «Строительство», в лаборатории сейсмостойкости конструкций под руководством к.т.н. А.В. Грановского проводились испытания на сейсмостойкость НФС различных производителей, собранных с помощью вытяжных заклепок BRALO. На основании данных испытаний ЦНИИСК им. В.А. Кучеренко ФГУП НИЦ «Строительство» заключил, что вытяжные заклепки BRALO могут быть рекомендованы для крепления фасадных конструкций зданий, возводимых в районах с сейсмичностью 7–9 баллов. Сейсмические испытания можно разложить на динамические составляющие, которые, в свою очередь, связать с ветровыми нагрузками, воздействующими на НФС и уже после этого, делать заключения о надежности крепежных систем.

— Технологии строительства 3(65)/2009

www.pgqs.ru

Безаварийная работа соединений ЛСТК на вытяжных заклепках и винтах

Стабильная и безаварийная работа соединений и узлов строительных конструкций, в том числе легких стальных тонкостенных конструкций (ЛСТК), зависит от ряда факторов (рис.1).

Рис.1. Факторы, влияющие на стабильность работы соединения.

В настоящей статье описаны основные факторы, влияющие на безопасную работу соединений, приведены рекомендации по увеличению надежности соединений на вытяжных заклепках и винтах. Одной из отличительных особенностей ЛСТК является то, что соединение гнутых профилей осуществляется преимущественно с помощью вытяжных заклепок и самосверлящих самонарезающих винтов (рис.2) [1].

Рис. 2. Вытяжные заклепки и самосверлящие самонарезающие винты.

КАЧЕСТВО СОЕДИНЯЕМОГО МАТЕРИАЛА

Гнутые профили изготавливаются методом холодной гибки в валках листогибочной машины или на линиях автоматизированного профилирования. Качество материала, а именно тонколистовой оцинкованной стали, регламентируется в России согласно ГОСТ 14918-80 (толщиной до 2,5 мм) и ГОСТ Р 52246-2004 (толщиной до 4 мм). Испытание стандартных образцов стали производится по методике ГОСТ 11701-84 и ГОСТ 1497-84.

КАЧЕСТВО КРЕПЕЖНОГО ЭЛЕМЕНТА

В связи с Федеральным законом «О техническом регулировании» [2] качество крепежных элементов, а именно вытяжных заклепок и винтов, должно быть регламентировано в Национальных стандартах и Стандартах организаций. При этом необходимо существование стандартов, регламентирующих основные характеристики крепежных элементов, и методики испытания, в том числе минимальные разрушающие нагрузки и их необходимую обеспеченность для тех или иных видов крепежа. Примером подобной системы может являться система стандартов ISO на вытяжные заклепки.

Важным условием является наличие внутренней многоступенчатой системы контроля качества, действующей в организациях на пути от выбора применяемого материала для изготовления крепежа, непосредственно до процесса изготовления и приемочного контроля. Должны существовать утвержденные методики испытаний различных крепежных элементов для определения прочностных характеристик соединений. Наличие и функционирование соответствующей системы непосредственно влияют на качество применяемого крепежа и надежность соединений.

На данный момент в России отсутствуют специализированные нормы, регулирующие описанные параметры для винтов и вытяжных заклепок. Вследствие недостаточного развития нормативной базы в России существует реальная проблема насыщенности рынка дешевым некачественным крепежом [3].

ПРАВИЛЬНЫЙ ПОДБОР КРЕПЕЖА

Крепеж должен подбираться в зависимости от назначения и характеристик скрепляемых материалов. Так, для заклепок это оптимальная длина гильзы для скрепления определенной толщины пакета. Длина расклепываемой части гильзы вытяжной заклепки должна быть достаточной для формирования головки необходимого размера [4].

Так, по результатам проведенного эксперимента, заклепка с длиной гильзы, подобранной в соответствии с рекомендациями производителя, показывает более стабильную работу, чем подобранная без учета рекомендаций (рис.3). Подобная разница обусловлена некорректным деформированием гильзы вытяжной заклепки при превышении допустимой длины.

Рис. 3. Стабильность работы на срез соединения на вытяжных заклепках диаметра 4,8 мм при соблюдении рекомендуемой длины гильзы – 7% и заклепках диаметра 6,4 мм при гильзах большей длины – 39%.

Для винтов важными характеристиками является рекомендуемая толщина скрепляемого пакета, зависящая от шага и длины резьбы винта, угла и профиля резьбы, а также глубина сверления, зависящая от длины и типа сверла.

При подборе крепежных элементов необходимо исключать сочетания материалов крепеж / скрепляемый материал, образующих гальваническую пару и вызывающих электрохимическую коррозию (рис.4). Так, крепежные элементы могут быть стальными, из алюминиевых сплавов или нержавеющей стали.

Два различных по химической активности металла (а именно крепежный элемент и соединяемый материал) под воздействием окружающей среды могут образовывать гальваническую пару, при этом процесс коррозии более активного металла будет ускоряться в несколько раз, приводя к снижению несущей способности крепежного элемента и соединения в целом.

Рис.4. Электрохимическая коррозия вытяжных заклепок и винтов.

РАСЧЕТ СОЕДИНЕНИЯ НА ПРОЧНОСТЬ

Прочностной расчет соединений ЛСТК должен осуществляться по утвержденной методике, учитывающей конструктивные особенности вытяжных заклепок и винтов.

Действующие в настоящее время в России нормативы не учитывают особенности расчета работы винтов и заклепок в ЛСТК [5]. Требуется актуализировать действующие нормы по проектированию и разработать дополнительные нормы для расчета заклепочных и винтовых соединений.

КАЧЕСТВО МОНТАЖА

Качественный монтаж также влияет на работу соединений ЛСТК. При установке вытяжных заклепок качество выполнения отверстий играет существенную роль. При применении специального крепежа необходимо следовать инструкциям производителя, применяя соответствующий инструмент. Так, при применении головок заклепочного инструмента, не предназначенных для установки усиленных заклепок, сердечник вытяжной заклепки не откусывается, а протягивается сквозь гильзу. Несущая способность такого соединения существенно отличается от нормативных показателей, что показано на диаграмме по результатам проведенного эксперимента (рис.5).

Рис. 5. Диаграмма работы вытяжной заклепки 4,8 мм и усиленной заклепки 6,4 мм, установленной некорректно. Сравнение с нормативным показателем (отчеркнуто линией).

Важным параметром для винтов является момент при завинчивании и скорость вращения при установке самосверлящего винта. При превышении крутящего момента может произойти проворачивание винта в пакете или скручивание головки, при превышении скорости – сгорание сверла и, соответственно, уменьшение заявленной толщины сверления (рис.6). При установке винтов необходимо использование бит и насадок, соответствующих типам шлицев и головок.

Рис. 6. Сорванная головка и сгоревшее сверло винта.

ЭКСПЛУАТАЦИЯ СОЕДИНЕНИЯ

При различных условиях эксплуатации соединений тип применяемого крепежа и его материал должны различаться. Так, в условиях повышенной агрессивности окружающей среды внимание должно уделяться коррозионной стойкости соединений. Необходима разработка рекомендаций, регламентирующих применение тех или иных типов крепежа в зависимости от агрессивности окружающей среды, а также условий механических воздействий на соединение.

Фотографии некоторых обрушений на промышленных предприятиях, ставших следствием неправильной эксплуатации ЛСТК, приведены на рис.7.

Рис. 7. Последствия аварий ЛСТК.

ВЫВОДЫ

Вытяжные заклепки и самосверлящие самонарезающие винты являются перспективными типами крепежных элементов, уменьшающими стоимость легких металлоконструкций и повышающими производительность труда. Однако, для более широкого их применения в строительстве и интенсивного развития области легких стальных тонкостенных конструкций в целом, требуются проведение научных исследований, обобщение накопленного опыта применения и проведение испытаний с целью составления рекомендаций по расчету и применению заклепочных и винтовых соединений, что позволит значительно повысить их надежность и безаварийную эксплуатацию. Научные изыскания по данной тематике ведутся на кафедре «Испытания сооружений» ГОУ ВПО «Московский государственный строительный университет».

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Катранов И.Г. Винты в соединениях легких стальных тонкостенных конструкций. Ассортимент и область применения // Строительные материалы, оборудование, технологии XXI века. – М., 2010. №3(134). 2. Федеральный закон «О техническом регулировании» от 30.12.2009. 3. Орлов И.В. Кто ломает рынок крепежа // Технологии строительства. – М., 2007. №1(49). 4. Катранов И.Г., Кунин Ю.С. Вытяжные заклепки в узлах соединений легких стальных тонкостенных конструкций. Ассортимент и область применения // Промышленное и гражданское строительство. – М., 2010. №3.

5. Айрумян Э.Л. Рекомендации по расчету стальных конструкций из тонкостенных гнутых профилей // СтройПРОФИль. – М., 2009. №8.

Катранов Иван Георгиевич Ведущий инженер проекта ООО «Ремэкспо ЛТ», аспирант кафедры «Испытания сооружений» Московского государственного строительного университета

www.pgqs.ru

Несущая способность винтовых и заклепочных соединений стальных тонкостенных конструкций тема диссертации и автореферата по ВАК 05.23.01, кандидат технических наук Катранов, Иван Георгиевич

1. Айрумян Э.Л. Вытяжные заклепки или самонарезающие винты? Текст. / Э.Л. Айрумян, C.B. Ганичев, C.B. Камынин // журнал Монтажные и специальные работы в строительстве.-2009.- №3.-С.2-9.

2. Айрумян Э.Л. Исследования работы стальной фермы из холодногнутых профилей с учетом их местной и общей устойчивости Текст. / Э.Л. Айрумян, Г.И. Белый // журнал Промышленное и гражданское строительство.-2010.- №5.- С.41-44.

3. Астахов, И.В. Пространственная устойчивость элементов конструкций из холодногнутых профилей Текст.: дис. . канд. техн. наук: 05.23.01: защищена / Астахов Иван Владимирович. — СПб., 2006. — 121 е.: — Библиогр.: с. 102-120.

4. Брудка Я. Легкие металлические конструкции Текст. / Я. Брудка, М. Любиньски; сокр. Перевод с польского Л.Д. Ланкой; по ред. канд. техн. наук С.С. Кармилова. М. :Стройиздат, – 1974. -344 е.: ил.

5. Брызгалов A.B. К расчету несущей способности соединений самосверлящими самонарезающими винтами Текст. / A.B. Брызгалов // Крепеж, клеи, инструмент и. .— 2006. №2 (16). — С. 5-7.

6. Ведяков И.И. Несущая способность болтовых соединений легких конструкций из холодногнутых профилей малых толщин Текст. / И.И. Ведяков, П.Д. Одесский, Д.В. Соловьев // журнал Промышленное и гражданское строительство. 2010- №3 – С. 19-22.

7. Велихов В.П. Проведение исследований болтовых монтажных соединений, работающих на срез, растяжение и смятие, и разработкапредложений по изменению и дополнению СНиП П-23-81 Текст. / В.П. Велихов, В.М. Бабушкин // Отчет ОТИЗМ-872. М.:- 1985.- 24 с.

8. Вентцель Е.С. Теория вероятностей Текст. / Е.С.Вентцель// М.: Физматгиз, – 1969.- 576 с.

9. Ганичев C.B. Выбор вытяжных заклепок для НФС Текст. / C.B. Ганичев // журнал Технологии строительства. 2009. – №3(65). – С. 22.

10. Ганичев C.B. Ошибки применения вытяжных заклепок при монтаже НФС Текст. / C.B. Ганичев // журнал Технологии строительства. 2009. -№2(64). – С. 16.

11. Гиммельфарб А Л. Основы конструирования в самолетостроении Текст. / A.JI. Гиммельфарб // -М.: Машиностроение. 1971.- 310 с.

12. Горев В.В. Математическое моделирование при расчетах и исследованиях строительных конструкций Текст. / В.В. Горев, В.В. Филиппов, Н.Ю. Тезиков // М.:Высшая школа.- 2002.- 208 с.

13. Грановский A.B., К вопросу об оценке надежности заклепочных соединений элементов фасадных конструкций при динамических (сейсмических) воздействиях Текст. / A.B. Грановский, З.И. Доттуев, Т.М. Хасанов // журнал Стройметалл 2010 – №2 (15).-С.12-14.

14. Гуров, А. Россия и Европейский союз: состояние и перспективы развития торговли черными металлами / А. Гуров // М.: Металлоснабжение и сбыт. 1999. – №2. – С. 86-90

15. Джонсон Н. Статистика и планирование эксперимента в технике и науке. Текст. /Н. Джонсон, Ф.Лион//М.: Мир- 1981.- 176 с.

16. Ендогур А.И. Проектирование авиационных конструкций. Проектирование конструкций, деталей, узлов Текст. / А.И .Ендогур // М.:МАИ-Принт.- 2009.- 239 стр.

17. Зверев В.В. Экспериментальное исследование влияния шага самонарезающих винтов на несущую способность, покрытия на основе тонкостенных холодногнутых профилей Текст. / В.В.Зверев, Е.В. Мещерякова, A.C. Семенов // Липецк: 2006. – С. 100-102.

18. Злочевский А.Б. Экспериментальные методы в строительной механике. Текст. / А.Б. Злочевский// М: Стройиздат.- 1983.-32с.

19. Кармалин В.В. Циклическая долговечность срезных соединений на высокопрочных болтах Текст. / В.В. Кармалин // Международный коллоквиум. Болтовые1 и специальные монтажные соединения в, стальных строительных конструкциях. —Т.1.- М.:- 1989: — С. 56-62.

20. Катранов И.Г. Вытяжные заклепки в узлах соединений легких стальных тонкостенных конструкций Текст., / И.Г. Катранов, Ю.С. Кунин // журнал Промышленное и гражданское строительство .-2010.-№3.- С.41-43.

21. Катранов И.Г. Экспериментальные исследования работы нового вида крепежа в соединениях ЛСТК Текст. / И.Г. Катранов, Ю.С. Кунин // журнал Проектирование и инженерные изыскания.- 2010.-№1.- С.26-29.

22. Катранов И.Г. Винты в соединениях легких стальных тонкостенных конструкций. Ассортимент и область применения Текст. / И.Г. Катранов // журнал Строительные материалы,, оборудование, технологии XXI века.-2010.-№3(134).- С.28-31.

23. Катранов И.Г. Безаварийная работа соединений JICTK на вытяжных заклепках и винтах Текст. / И.Г. Катранов // Сборник научных трудов Предотвращение аварий зданий и сооружений. 2011.- С. 168-174′.

24. Москалев Н.С. Металлические конструкции Текст. : учебное пособие для вузов / Н.С. Москалев, Я.А. Пронозин. // M.: АСВ.- 2008,- С.28.

25. Орлов И.В. Заклепки: типичные ошибки и контроль качества Текст. / И.В. Орлов // журнал Технологии строительства. -2005. №7(41). – С. 5.

26. Орлов И.В. Защита от коррозии крепежных элементов в НВФ Текст. / И.В. Орлов // журнал Технологии строительства. -2006. №6(47). – С. 14.

27. Орлов И.В. Использование вытяжных заклепок в строительстве Текст. / И.В. Орлов // журнал*Крепеж, клеи, инструмент и. 2005. – №2.-С.44-47.

28. Орлов И.В. Коррозия узлов крепления, или короткая жизнь оцинкованного крепежа Текст. / И.В. Орлов // журнал Технологии строительства. -2008. №1(56). – С. 2.

29. Павлов А.Б. Быстровозводимые малоэтажные жилые здания с применением легких стальных тонкостенных конструкций Текст. / А.Б. Павлов, Э.Л. Айрумян, C.B. Камынин, Н.И: Каменщиков // журнал Промышленное и гражданское строительство.-2006.- №9.- С.51-53.

30. Павлов А.Б. Болтовые монтажные соединения в стальных строительных конструкциях Текст. / А.Б. Павлов, В IM. Бабушкин // сборник трудов Труды института к 100-летию со дня рождения академика Н.П. Мельникова.-Эдисон.- 2008. С. 153-177.

31. Рыков С.Г. Обработка результатов лабораторных испытаний винтов самонарезающих Текст. / С.Г. Рыков // М.: 2010.- 32 с.

32. Сахаров Л.М. Сопротивление специальных монтажных соединений нагрузкам типа сейсмических Текст. / Л.М. Сахаров // Международный коллоквиум. Болтовые и специальные монтажные соединения в стальных строительных конструкциях. —Т.З.- М.: 1989. – С. 18-24.

33. Сорокина М.Н. Проблемы качества крепежных изделий НФС Текст. / М.Н. Сорокина, Т.В. Тараскина // журнал Технологии; строительства: — М.: -2009. -№2(64). С.П.

34. Сотсков Н.И. Оптимальный метод цинкования элементов металлоконструкций и крепежа для длительной защиты от коррозии Текст. / Н.И. Сотсков- Г.П. Якубова, В.Н. Сотсков // журнал Монтажные и специальные работы в строительстве. М;:— 2005. №11. — С. 34-37.

35. Степнов М.Н; Статистические методы обработки результатов механических испытаний Текст.’ / М.Н: Степнов; A.B. Шаврин; // М.: Машиностроение:- 2005.- 399 с.

36. Филимонов С. В. Интенсивное формообразование гнутых профилей Текст. / C.B. Филимонов, В.И. Филимонов // Ульяновск.: УлГТУ.-2008. — С. 8.1. А- * *

37. Семенов A.C. Ферма из холодногнутых профилей повышенной жесткости с болтовыми соединениями Текст. / A.C. Семенов // Автореф дис. . канд. тех. наук: 05.23.01: защищена 24.12.09 / Семенов Алексей Сергеевич /Воронеж.- 2009.- 187 с.

38. Чекалов В.А. Повышение надежности соединений на самонарезающихболтах в легких ограждающих конструкциях Текст. / Чекалов Валерий

39. Алексеевич//автореф дис. . канд. тех. наук : : 05.23.01: /М. 1984-. 24 с.•к -к -к

40. Российская Федерация. Законы. О техническом регулировании Текст.:федер.закон.: [принят ГД ФС РФ 15 декабря 2002 г.: одобр. Советом Федерации 18 декабря 2002 г.] Актуальный закон от 28.09.2010.

41. ГОСТ 11701-84. Металлы. Методы испытаний на растяжение тонких листов и лент. Текст. — Введ. 1980-03-31. -М.: Изд-во стандартов, 1984.

42. ГОСТ 14918-80. Сталь тонколистовая оцинкованная с непрерывных линий. Текст. Введ. 1980-03-31. -М.: Изд-во стандартов, 2001.

43. ГОСТ 1497-84. Металлы. Методы испытания на растяжение Текст. -Введ. 1984-07-16. -М.: Изд-во стандартов, 1990.

44. ГОСТ 27751-88 Надежность строительных конструкций и оснований Текст. Введ. 1988-07-01. -М. : Изд-во стандартов, 1999.

45. ГОСТ Р 52246-2004 Прокат листовой горячеоцинкованный. Технические условия Текст. Введ. 2005-01-01. – М. : ИПК Издательство стандартов, 2005.

46. СНиП П-23-81* Стальные конструкции Текст. Введ. 1982-01-01.- М.: ФГУП ЦПП, 2005. – 90 с.

47. СП 53-102-2004. Общие правила проектирования стальных конструкций Текст. Введ. 2005-01-01.- М.: ФГУП ЦПП, 2005. – 39 с.

48. Рекомендации по применению самонарезающих винтов в легких ограждающих конструкциях, в том числе в условиях Крайнего Севера Текст. ЦНИИПСК им. Мельникова.- М.: -1984.-8 с.

49. Рекомендации по проектированию работающих на сдвиг болтовых соединений стальных строительных конструкций Текст. -ЦНИИПроектстальконструкция им.Мельникова. ВНИИПроектсталь-конструкция.- М;: -1989.- 17 с.

50. Новые формы легких металлических конструкций Текст.- коллект. Монография / ЦНИИСК им. В.А. Кучеренко и др. М.: ИННА- 1993. -287 с.

51. Разработка предложений по улучшению технико-экономических показателей монтажных соединений на высокопрочных болтах Текст. — Отчет по НИР. Тема 315-57-74.- М.: ЦЕЖИПроектстальконструкция. -1974.-65с.

52. Письмо комитета Государственной Думы по строительству и земельным отношениям о проведении «круглого стола» на тему: «Гармонизация российской и европейской систем нормирования в строительстве» Текст.: офиц.текст.- от 10 сентября 2010 г. 2 с.

53. Технический каталог продукции «Harpoon fastening systems», Текст. -М.: 2010. – 58 с.* *

54. Adams, Vince, Askenazi, Abraham, Building Better Products with Finite Element Analysis, OnWord Press: New Mexico, 1999, 1st printing.-159 p.

55. Bickford, John H., An Introduction To The Design and Behavior of Bolted Joints, 3rd edition.- 78 p.

56. Gerald J. Lieberman. Tables for one-sided statistical tolerance limits. Stanford University, Stanford, California, 1977. 44 p.

57. Kaitila O., Kesti J., Makelainen P. Rosette-joints and rosette steel trusses. Research Report and Design Recommendations. Helinki University of Technology, 2001.-103 p.

58. Robert Cacko, Review of different material separation criteria in numerical modeling of the self piercing riveting process. – Archives if Civil and Mechanical Engineering – Vol. VIII, – 2008. – 255 p.

59. Rogers Colin A., Hancock Gregory J. Failure Modes of Bolted Sheet Steel Connections Loaded in Shear. Department of Civil Engineering The University of Sydney. Research Report R772. -1998.- 28 p.

60. Spotts, M. F., Design of Machine Elements, Prentice-Hall: New Jersey-1978.- 5th edition.-198 p.

61. Wallace James A., Schuster R.M., La Boube R.A. Testing of bolted cold-formed steel connections in bearing (with and without washers).- Final report by

62. Canadian old Formed Steel Research Group, Department of Civil Engineering, University of Waterloo. Waterloo, Ontario, Canada. March 2001. -33 p.

63. Yo, Wei-wen. Cold-formed steel design. 2000. – P. 465 – 508.* *

64. EN ISO 14588 : Blind rivets. Terminology and definitions.-2000.- 12 p.

65. EN ISO 15979 : Open end blind rivets with break pull mandrel and protruding head St/St.-2002.- 6 p.

66. DIN 7504K. Drilling screws. Dimensions. Requiraments. Testing.- 1982.- 7 P

67. Eurocode 3: Design of steel structures Part 1-3. General rules. Supplementary rules for cold-formed members and sheeting. -2006,- 127 p.

68. VDI 2230 Systematic Calculation of High Duty Bolted Joints with One Cylindrical Bolt.- October 2001.- 34 p.

69. Femap User’s Guide. -2010.-356 p.

70. NX Nastran 7 Advanced nonlinear theory and modeling guide. 2010. – 450 p.

www.dissercat.com

Определение несущей способности заклёпочного соединения

Допустимая нагрузка заклёпочного соединения из расчёта на срез заклёпок:

, Н,

где d – диаметр заклёпок, мм;

–число заклёпок, приходящихся на каждую соединяемую деталь;

–число заклёпок, приходящихся на каждую соединяемую деталь;

k – количество плоскостей среза у заклёпок в соединении; при соединении в

нахлёстку  , при соединении с накладками

, при соединении с накладками ;

;

–допускаемые напряжения материала заклёпок на срез,

–допускаемые напряжения материала заклёпок на срез,  ,

,

определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на смятие заклёпок:

, Н,

где  – толщина соединяемых деталей (пластин), мм;

– толщина соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

– число заклёпок, приходящихся на каждую соединяемую деталь;

– число заклёпок, приходящихся на каждую соединяемую деталь;

– допускаемые напряжения заклёпок на смятие,

– допускаемые напряжения заклёпок на смятие,  , определяемые

, определяемые

по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на срез краёв соединяемых деталей (пластин) в однорядных соединениях (возможное прорезание заклёпками материала соединяемых деталей):

, Н,

где  – толщина соединяемых деталей (пластин), мм;

– толщина соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

а – расстояние от края соединяемых деталей (пластин) до оси ряда

заклёпок, мм;

– число заклёпок в ряду;

– число заклёпок в ряду;

– допускаемые напряжения на срез соединяемых деталей (пластин),

– допускаемые напряжения на срез соединяемых деталей (пластин), ,

,

определяемые по таблице 1.

Таблица 1

Допускаемые напряжения

Материал деталей заклёпочного соединения | Допускаемые напряжения, | ||

| | | |

Сталь Ст.2 | 130 | 280 | 150 |

Сталь Ст.3 | 140 | 300 | 160 |

Сталь 10КП | 150 | 320 | 170 |

Сталь 15КП | 160 | 340 | 180 |

Допустимая нагрузка заклёпочного соединения из расчёта на смятие поверхностей отверстий соединяемых деталей (пластин):

, Н,

где  – толщина соединяемых деталей (пластин), мм;

– толщина соединяемых деталей (пластин), мм;

d – диаметр заклёпок, мм;

– число заклёпок, приходящихся на каждую соединяемую деталь;

– число заклёпок, приходящихся на каждую соединяемую деталь;

– допускаемые напряжения на смятие соединяемых деталей (пластин),

– допускаемые напряжения на смятие соединяемых деталей (пластин),

, определяемые по таблице 1.

, определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на растяжение соединяемых деталей (пластин) в плоскости отверстий под заклёпки:

, Н,

где – толщина соединяемых деталей (пластин), мм;

b – ширина соединяемых листовых деталей, мм;

d – диаметр заклёпок, мм;

– число (наибольшее) заклёпок в ряду;

– число (наибольшее) заклёпок в ряду;

– допускаемые напряжения на растяжение соединяемых деталей (пластин),

– допускаемые напряжения на растяжение соединяемых деталей (пластин),

, определяемые по таблице 1.

, определяемые по таблице 1.

Допустимая нагрузка заклёпочного соединения из расчёта на растяжение соединяемых деталей (пластин) вне отверстий под заклёпки:

, Н.

Коэффициент ослабления расчётного сечения соединяемых деталей (пластин) заклёпочными отверстиями:

,

,

где b – ширина соединяемых листовых деталей, мм;

d – диаметр заклёпок, мм;

– число (наибольшее) заклёпок в ряду.

– число (наибольшее) заклёпок в ряду.

Приложение.Образец бланка.

Студент (ка)

Группа

Кафедра «Промышленное и гражданское строительство»

studfiles.net

www.centermira.ru

: Гидроизоляция. Материалы и технологии :: BlogStroiki Default Default :: BlogStroiki

При выборе заклепок необходимо обратить внимание на следующие параметры:

- прочностные характеристики – усилие на срез и усилие на разрыв;

- взаимное влияние материала корпуса заклепки и материалов, которые заклепка будет соединять, чтобы материалы были однотипные и не образовывали гальваническую пару. Иначе соединение будет непрочным и недолговечным;

- правильный подбор геометрических размеров заклепки: диаметра и длины корпуса в зависимости от толщины соединяемых материалов. Например, если длина заклепки будет выбрана меньше, то не хватит количества материала корпуса для формирования закрывающей головки, а если больше – закрывающая головка будет формироваться далеко перед скрепляемыми деталями. В обоих случаях соединение будет непрочным;

- правильный подбор типа корпуса заклепки в зависимости от прочностных характеристик соединяемых материалов, в которых при скреплении вытяжными заклепками возможны деформации или даже трещины.

– обычная, с диаметром головки буртика равным двум диаметрам корпуса заклепки;

– с увеличенным буртиком – Æ головки равен 3Æ корпуса заклепки;

– потайная;

– глухая с водогазонепроницаемым корпусом.

Заводы-изготовители метизных строительных материалов дают рекомендации по минимальной и максимальной толщине скрепляемых материалов для каждого типа заклепок. Эти данные приводятся на упаковке товара.

Толщина соединяемых материалов и диаметр отверстия под вытяжную заклепку диаметром от 2,4 до 6,4мм представлена в таблице.

|

Размер |

Толщина соединяемых материалов |

Диаметр бортика |

Диаметр отверстия |

Размер |

Толщина соединяемых материалов |

Диаметр бортика |

Диаметр отверстия |

| 2.4 x 4 | 0.5 ~ 2.0 | 5.0 | 2.5 ~ 2.6 | 4.8 x 23 | 14.0 ~ 18.0 | 9.5 | 4.9 ~ 5.0 |

| 2.4 x 6 | 2.0 ~ 4.0 | 4.8 x 24 | 15.0 ~ 20.0 | ||||

| 2.4 x 8 | 4.0 ~ 6.0 | 4.8 x 25 | 16.0 ~ 21.0 | ||||

| 2.4 x 10 | 6.0 ~ 8.0 | 4.8 x 26 | 17.0 ~ 22.0 | ||||

| 2.4 x 12 | 8.0 ~ 9.5 | 4.8 x 28 | 17.5 ~ 23.5 | ||||

| 3.0 x 6 | 1.5 ~ 3.5 | 6.5 | 3.1 ~ 3.2 | 4.8 x 30 | 21.0 ~ 25.0 | ||

| 3.0 x 8 | 1.5 ~ 5.5 | 5.0 x 6 | 1.5 ~ 3.0 | 9.5 | 5.1 ~ 5.2 | ||

| 3.0 x 10 | 5.5 ~ 7.0 | 5.0 x 8 | 2.5 ~ 4.5 | ||||

| 3.0 x 12 | 7.0 ~ 9.0 | 5.0 x 10 | 4.5 ~ 6.0 | ||||

| 3.0 x 14 | 8.0 ~ 11.0 | 5.0 ~ 12 | 6.0 ~ 8.0 | ||||

| 3.0 x 15 | 9.0 ~ 12.0 | 5.0 x 14 | 8.0 ~ 10.0 | ||||

| 3.0 x 16 | 9.0 ~ 13.0 | 5.0 x 16 | 10.0 ~ 12.0 | ||||

| 3.0 x 18 | 11.0 ~ 15.0 | 5.0 x 18 | 12.0 ~ 14.0 | ||||

| 3.0 x 20 | 13.0 ~ 17.0 | 5.0 x 20 | 12.0 ~ 16.0 | ||||

| 3.0 x 25 | 17.0 ~ 22.0 | 5.0 x 22 | 13.5 ~ 17.5 | ||||

| 3.2 x 6 | 1.5 ~ 3.5 | 6.5 | 3.3 ~ 3.4 | 5.0 x 23 | 14.0 ~ 18.0 | ||

| 3.2 x 8 | 1.5 ~ 5.5 | 5.0 x 24 | 15.0 ~ 20.0 | ||||

| 3.2 x 10 | 5.5 ~ 7.0 | 5.0 x 25 | 16.0 ~ 21.0 | ||||

| 3.2 x 12 | 7.0 ~ 9.0 | 5.0 x 26 | 17.0 ~ 22.0 | ||||

| 3.2 x 14 | 8.0 ~ 11.0 | 5.0 x 28 | 17.5 ~ 23.5 | ||||

| 3.2 x 15 | 9.0 ~ 12.0 | 5.0 x 30 | 21.0 ~ 25.0 | ||||

| 3.2 x 16 | 9.0 ~ 13.0 | 6.0 x 8 | 2.0 ~ 4.0 | 12.0 | 6.1 ~ 6.2 | ||

| 3.2 x 18 | 11.0 ~ 15.0 | 6.0 x 10 | 4.0 ~ 6.0 | ||||

| 3.2 x 20 | 13.0 ~ 17.0 | 6.0 x 12 | 6.0 ~ 8.0 | ||||

| 3.2 x 25 | 17.0 ~ 22.0 | 6.0 ~ 14 | 8.0 ~ 10.0 | ||||

| 4.0 x 6 | 1.0 ~ 3.0 | 8.0 | 4.1 ~ 4.2 | 6.0 x 16 | 8.0 ~ 11.0 | ||

| 4.0 x 8 | 3.0 ~ 5.0 | 6.0 x 18 | 11.0 ~ 14.0 | ||||

| 4.0 x 10 | 5.0 ~ 6.5 | 6.0 x 20 | 11.0 ~ 15.0 | ||||

| 4.0 x 12 | 6.5 ~ 8.5 | 6.0 x 22 | 13.0 ~ 17.0 | ||||

| 4.0 x 14 | 8.5 ~ 10.5 | 6.0 x 23 | 14.0 ~ 18.0 | ||||

| 4.0 x 16 | 8.5 ~ 12.5 | 6.0 x 24 | 15.0 ~ 19.0 | ||||

| 4.0 x 18 | 10.5 ~ 14.5 | 6.0 x 25 | 15.0 ~ 20.0 | ||||

| 4.0 x 20 | 12.5 ~ 16.5 | 6.0 x 26 | 16.0 ~ 22.0 | ||||

| 4.0 x 22 | 14.5 ~ 18.0 | 6.0 x 28 | 18.0 ~ 23.0 | ||||

| 4.0 x 23 | 14.5 ~ 19.5 | 6.0 x 30 | 20.0 ~ 24.0 | ||||

| 4.0 x 24 | 14.5 ~ 20.5 | 6.4 x 8 | 2.0 ~ 4.0 | 12.0 | 6.1 ~ 6.2 | ||

| 4.0 x 25 | 16.5 ~ 21.0 | 6.4 x 10 | 4.0 ~ 6.0 | ||||

| 4.0 x 26 | 17.5 ~ 22.0 | 6.4 x 12 | 6.0 ~ 8.0 | ||||

| 4.0 x 28 | 21.5 ~ 24.0 | 6.4 ~ 14 | 8.0 ~ 10.0 | ||||

| 4.0 x 30 | 21.5 ~ 26.0 | 6.4 x 16 | 8.0 ~ 11.0 | ||||

| 4.8 x 6 | 1.5 ~ 3.0 | 9.5 | 4.9 ~ 5.0 | 6.4 x 18 | 11.0 ~ 14.0 | ||

| 4.8 x 8 | 2.5 ~ 4.5 | 6.4 x 20 | 11.0 ~ 15.0 | ||||

| 4.8 x 10 | 4.5 ~ 6.0 | 6.4 x 22 | 13.0 ~ 17.0 | ||||

| 4.8 ~ 12 | 6.0 ~ 8.0 | 6.4 x 23 | 14.0 ~ 18.0 | ||||

| 4.8 x 14 | 8.0 ~ 10.0 | 6.4 x 24 | 15.0 ~ 19.0 | ||||

| 4.8 x 16 | 10.0 ~ 12.0 | 6.4 x 25 | 15.0 ~ 20.0 | ||||

| 4.8 x 18 | 12.0 ~ 14.0 | 6.4 x 26 | 16.0 ~ 22.0 | ||||

| 4.8 x 20 | 12.0 ~ 16.0 | 6.4 x 28 | 18.0 ~ 23.0 | ||||

| 4.8 x 22 | 13.5 ~ 17.5 | 6.4 x 30 | 20.0 ~ 24.0 |

Правила монтажа скрепляемых материалов с помощью вытяжной заклепки следующие:

1. Толщина скрепляемых материалов не должна превышать значения, которое рекомендуется заводом производителем – Emax .

2. Толщина скрепляемых материалов не должна быть меньше значения, которое рекомендуется заводом производителем – Emin .

3. Материал заклепки должен соответствовать материалу скрепляемых деталей.

4. Тип корпуса заклепки должен соответствовать прочностным характеристикам скрепляемых материалов.

5. Скрепляемые материалы при сверлении в них отверстий и установке вытяжной заклепки должны быть жестко зафиксированы.

6. При монтаже вытяжной заклепки должна быть обеспечена надежная фиксация скрепляемых материалов и

не должно возникать между ними зазоров.

7. Положение вытяжной заклепки при монтаже должно составлять 90о, между вытяжной заклепкой и скрепляемым материалом.

Добавлено: 10.05.2012 22:57

blogstroiki.ru

Нереализованные способности заклёпки вытяжной – Полезные советы

Вытяжные заклёпки способны на многое, если включать фантазию. Вспоминайте про них почаще в нестандартных ситуациях.

*Заклёпка бывает потайной, и если нужна одна и срочно, не надо бежать в магазин.

В дежурной чугунной чухе (это язык от сломанных тисков) имею спец-отверстия. Одно без фаски, другое “с”, зачем их больше одного не помню.

Вставляем заклёпку в отверстие без фаски и выбиваем из неё хвост. Переставляем в отверстие с фаской и превращаем в потайную молоточком.

Возвращаем на место хвост и пользуемся.

*Совет без картинки, если вам требуется зажать заклёпку в углублении, куда не долезает нос заклёпочника, напяльте на хвост заклёпки втулочку подходящего размера. Мне подходила стандартная стойка для крепления печатных плат в приборах. В ней резьба М3 ещё.

Пользуясь этой втулочкой (или специальной втулкой, один торец которой скошен под углом), можно засадить заклёпку в самый угол. Тогда напялить втулку, согнуть хвост заклёпки навстречу инструменту, напялить инструмент и зажать. Могут, однако, возникать неприятности с извлечением хвоста из инструмента, но то – поправимо.

*Заклёпки чрезвычайно полезны в организации инструмента. Вот так поселились головки с квадратом 1/4 дюйма, крайнюю добавил не ранее, как вчера:

Я о том, что изменения вносить – очень быстро. Крупные штырьки (на фото) нужно вваривать, и искать заготовку для этого, сверлить в размер, снимать планку с горючего материала.

Отличие от обычного использования лишь в том, чтобы не отрывать хвостик. Зажать заклёпку только до её фиксации, может ещё чуточку для натяга. Хвостик будет рабочим элементом. Капнуть к кулачку чуть клея, чтобы тот ненароком не выпрыгнул и не потерялся.

*Заклёпки с шипами могут быть полезны также в таком деле:

*Заклёпки с шипами могут быть крючками для не шибко тяжелых вещей, и зажать их можно даже в дереве, держатся хорошо (взять подлиннее). Загнуть хвост сначала вниз, а затем вверх, и получится вполне себе крючок. Лучше гвоздя.

*Заклёпку можно закрепить в мягком материале, напялив на неё сзади шайбу (вряд ли кто-то не знает). Одёжа на фото выше собрана на заклёпках с шайбами целиком.

*Если нужно применить в сочетании с древесиной (есть риск расщепления её), тянем до фиксации и отрезаем хвостик (не отрываем).

Конкретный пример. Прохудился кухонный нож с буковой рукояткой и всем знакомыми штифтами (родные были латунные). Изготовил новую рукоятку, в ней засверлил и снял фаски с обеих сторон. Загнал потаённую заклёпку (см выше) и затянул её до фиксации. Судьбу испытывать не стал. Кулачок заклёпки спрятался в фаске с задней стороны. Срезал хвостик заподлицо. Нож после этого отслужил года три, без нареканий продолжает служить. Спиленный хвостик ржаветь не стал (что очень радует). Аналогично ремонтируются также современные китайские “ножовые изделия” с пластиковой рукояткой.

*В особо декоративных случаях, как с ножом, можно пытаться зажать заклёпку при помощи керна. Тогда родной хвостик не применяется. Не пробовал, так что для начала на кошках.

*При монтаже листовых материалов (ленту сюда же), несущих значительную нагрузку на срез, можно не отрывать хвостик, а загибать его в сторону или отрезать (в зависимости от ситуации). Я весь считаю, что стальной стержень внутри алюминиевой заклёпки даёт ей бОльшую устойчивость на срез. Не только собственно своею стойкостью на срез, но ещё тем, что он заполняет собой полость в теле заклёпки и не позволит ей при значительной нагрузке деформироваться, поплыть, как бы это сделала полая трубочка.

*Из хвостиков (которых остаётся великое множество) можно придумать что-то для рукоделия (в т.ч. детского, напр. развитие моторики). От безделья сделал на скорую руку цепочку одними только плоскогубцми. Интересное свойство в этом случае таково, что их много и они одинаковые (кто рубил проволоку на порции специально и матерился?)

*При демонтаже вытяжных заклёпок мы их обычно отсверливаем по шляпке. Шляпка при этом остаётся на сверле. Не спеши ка её удалять со сверла! При сверлении отверстия под ту же заклёпку, получаем “подушку безопасности”, так что подрать краску или полированную поверхность материала кулачками патрона (когда сверло проваливается при неловком движении) не удастся, спасёт шляпка отслужившей заклёпки.

Изменено пользователем юный техникwww.chipmaker.ru

Расчет заклепочных соединений

Заклепка представляет собой сплошной или полый стержень круглого сечения с головками на концах, одну из которых, называемую закладкой, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клепке (осадке).

Заклепочные соединения образуют постановкой заклепок в совмещенные отверстия соединяемых элементов и расклепкой с осаживанием стержня.

Основными материалами склепываемых деталей являются малоуглеродистые стали Ст.0, Ст.2, Ст.3, цветные металлы и их сплавы. Требования к материалу заклепки:

- Высокая пластичность для облегчения процесса клепки;

- Одинаковый коэффициент температурного расширения с материалом деталей во избежание дополнительных температурных напряжений в соединении при колебаниях температуры.

- Однородность с материалом склепываемых деталей для предотвращения появления гальванических токов, сильно разрушающих соединения.

Рисунок 10

Расчет на прочность основан на следующих допущениях:

- силы трения на стыке деталей не учитывают, считая, что вся нагрузка передается только заклепками;

- расчетный диаметр заклепки равен диаметру отверстия d0;

- нагрузки между заклепками распределяются равномерно.

Рассмотрим простейший заклепочный шов — однородный односрезный внахлестку. При нагружении соединения силами F, листы стремятся сдвинуться относительно друг друга. Запишем условие прочности заклепки на срез (разрушение стержня заклепки нахлесточного соединения происходит по сечению, лежащему в плоскости стыка соединяемых деталей)

Рисунок 11

отсюда требуемый диаметр заклёпки:

В зонах контакта боковых поверхностей заклепки с листами происходит сжатие материалов. Давление в зоне контакта называют напряжением смятия.

Считая, что эти напряжения равномерно распределены по площади смятия, запишем условие прочности

Здесь Асм — площадь смятия, условно равная площади проекции поверхности контакта на плоскость, перпендикулярную действующей силе;

[σ]’см — допускаемое напряжение на смятие для менее прочного из контактирующих материалов.

Рассмотрим многорядное двухсрезное заклепочное соединение с двумя накладками.

Рисунок 12

где i — число плоскостей среза одной заклепки;

z — число заклепок.

Расчет на прочность группы болтов. Допущения и порядок расчета группы болтов >

Содержание >

isopromat.ru